Виды клепки: Заклепки: назначение, виды, материалы изготовления

Содержание

Клепка металла в слесарном деле: виды, техника инструмент

Главная » Обработка металла » Особенности и виды клепки металла в слесарном деле

На чтение 5 мин

Содержание

- Что такое клепка металла?

- Виды работ

- Горячая клепка

- Холодная клепка

- Виды заклепок

- Типы стержней и закладочных головок

- Типы швов

- Принципы выбора размера заклепок

- Инструмент для проведения работ

- Этапы работ

- Высверливание отверстий

- Вставка заклепок

- Образование замыкающей головки

- Рекомендации

Клепка металла и слесарное дело — два неразрывных понятия. С помощью клепочника можно соединять металлические детали разной толщины. Зависимо от вида крепежных элементов от готового соединения можно добиваться разных технических параметров.

Мастер проводит клепку металла

Что такое клепка металла?

Клепка металла — технологический процесс, представляющий собой соединение деталей с помощью заклепок. Инструмент может быть ручным или пневматическим. Применяется, когда детали не получается сварить.

Инструмент может быть ручным или пневматическим. Применяется, когда детали не получается сварить.

Виды работ

Специалисты выделяют две технологии клепки — горячую и холодную. Каждая из них применяется в разных ситуациях.

Горячая клепка

Перед соединением деталей стержень крепежного элемента нагревается. Температуру нагревания мастера определяют по цвету — металл должен быть раскален докрасна. Для проведения горячей клепки подходят стержни толщиной от 8 мм.

Холодная клепка

Стандартная технология, применяемая в разных ситуациях. Чаще холодную клепку проводят в домашних условиях, небольших мастерских для изготовления изделий, на которые не будут воздействовать большие нагрузки. Для ее выполнения применяются стержни толщиной не более 8 мм.

Лист металла с клепками

Виды заклепок

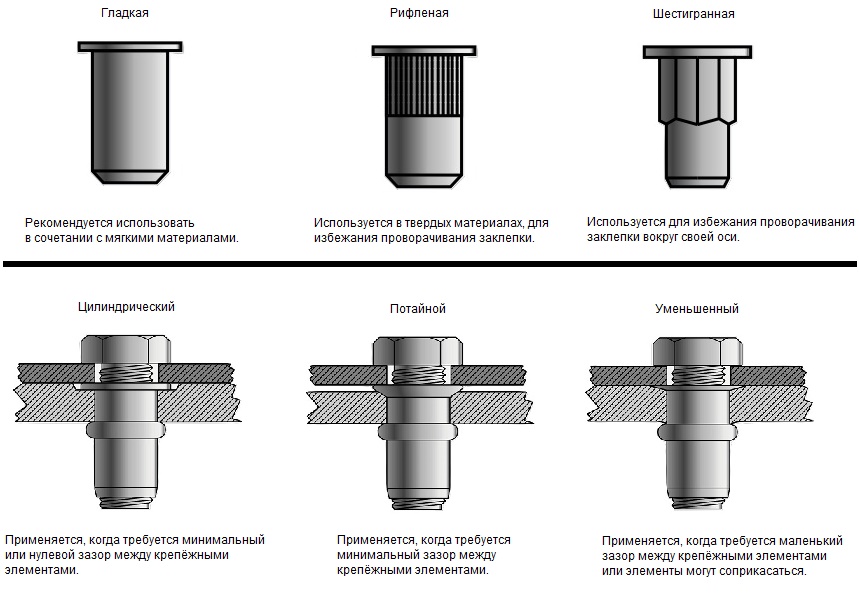

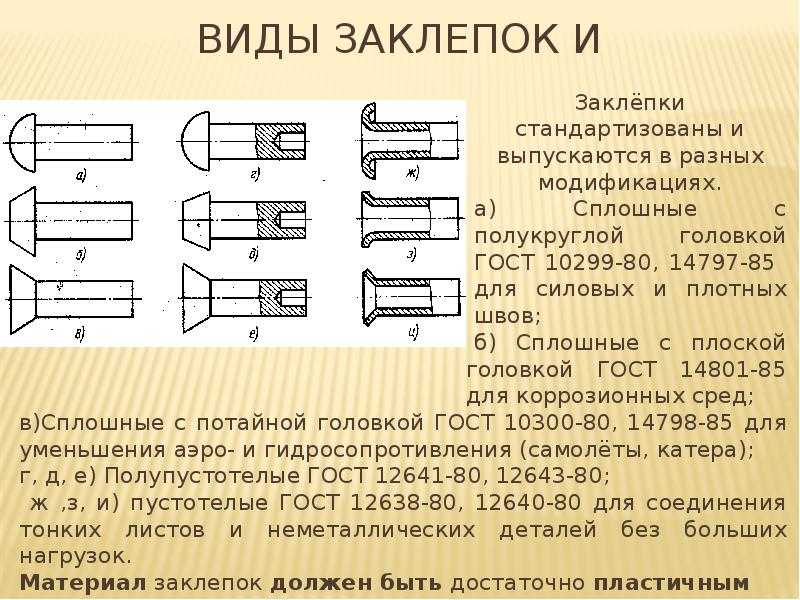

Виды заклепок для металла:

- Полутрубчатые. Имеют небольшой показатель прочности, но устанавливаются просто. Подходят для соединений, которые не будут подвергаться большой механической нагрузке.

- Пистонные. Изготавливаются из мягких видов металлов, легко монтируются. Предназначены для простых соединений.

- Вытяжные, закладные. Состоят из двух частей. Удобны в установке.

- Стандартные. Подходят для создания разных видов швов.

Еще один вид — гаечные или резьбовые. Подходят для скрепления деталей с тонкими стенками.

Типы стержней и закладочных головок

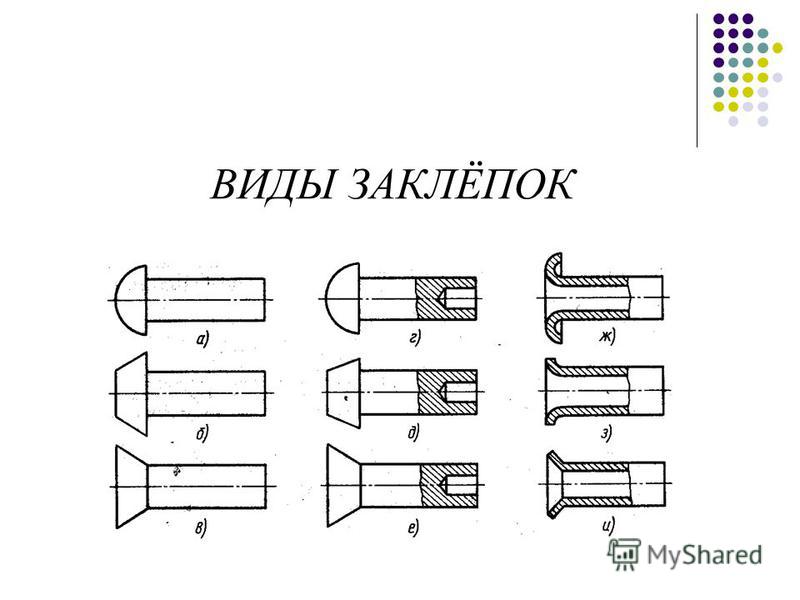

По типу стержня заклепки бывают:

- Пустотелые. Внутри стержня присутствует свободная полость цилиндрической формы. Они не выдерживают высокие нагрузки, но легко расклепываются.

- Полупустотелые. В области закладной головки стержень сплошной.

- Сплошной стержень. Заклепки тяжело устанавливать, но они выдерживают высокую нагрузку.

Возможные типы головок — конические, цилиндрические, полукруглые.

Типы швов

Типы клепочных швов:

- Прочный. Применяется, если нужно получить соединение высокой прочности. На готовую деталь при эксплуатации будет воздействовать большие нагрузки.

- Плотный. Применяются при изготовлении герметичных емкостей для хранения или перекачки жидкостей. Выдерживает небольшое давление.

- Прочноплотный. Применяются при сборке металлоконструкций, изделий, на которые будет воздействовать большое давление.

Зависимо от расположения крепежных элементов швы могут быть многорядными, двухрядными, однорядными.

Принципы выбора размера заклепок

Выбирать заклепки для соединения металлических деталей нужно зависимо от толщины соединяемых листов. При этом нужно учитывать диаметр стержня.

Для определения требуемого диаметра крепежного элемента нужно удвоить толщину металлических заготовок, которые будут соединяться. По длине стержень не должен быть меньше 2 диаметров.

Стандартные диапазоны размеров:

- диаметр — 1–36 мм;

- длина — 2–180 мм.

Мнение о том, что чем больше диаметр, тем выше прочность, ошибочное. Показатель прочности зависит от материала заклепки.

Инструмент для проведения работ

Инструменты:

- Набор слесарных молотков.

Его нужно выбирать зависимо от диаметра заклепок. Лучше применять молоток с квадратным бойком.

Его нужно выбирать зависимо от диаметра заклепок. Лучше применять молоток с квадратным бойком. - Чеканку. Слесарное зубило, которое с одной стороны имеет плоскую рабочую часть.

- Натяжку. Бородок, который имеет отверстие на рабочей части.

- Обжимку. Инструмент для придания формы замыкающей головке.

Дополнительно понадобятся тиски, инструмент для сверления, ручной заклепочник.

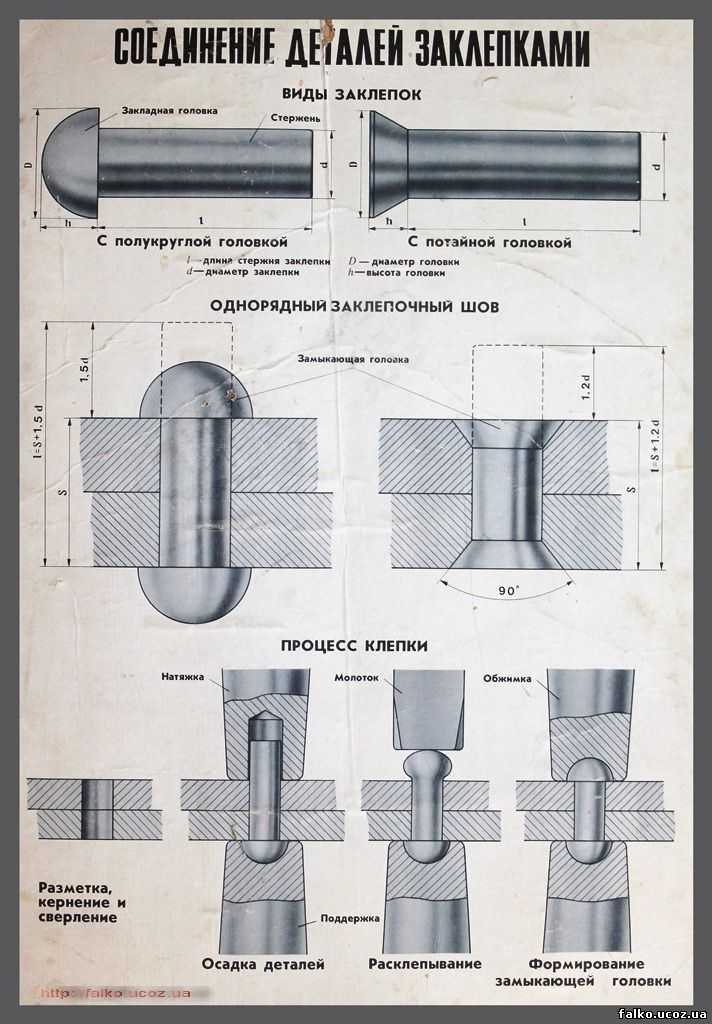

Этапы работ

Этапы:

- Подготовка соединяемых деталей.

- Разметка отверстий.

- Высверливание отверстий.

- Зенковка готовых гнезд.

- Установка крепежных элементов.

- Обжим.

Прежде чем приступать к основным этапам работ необходимо:

- Очистить поверхности от налета, грязи, ржавчины.

- Отметить места будущих отверстия. Перед сверлением их нужно накернить, чтобы сверло не уходило в сторону.

Высверливание отверстий

Высверлить отверстия в металлических поверхностях можно с помощью сверлильного станка или ручного электроинструмента. Лучше использовать сверлильный станок, поскольку им можно просверливать отверстия в деталях большей толщины.

Лучше использовать сверлильный станок, поскольку им можно просверливать отверстия в деталях большей толщины.

При использовании ручного электроинструмента, важно точно контролировать его положение при сверлении, чтобы он не отклонялся в стороны. При сверлении необходимо использовать специальные охлаждающие жидкости. Работать можно только заточенным сверлом.

Вставка заклепок

Этапы:

- Крепежный элемент вставляется в отверстие стержнем снизу-вверх.

- Под закладную головку устанавливается поддержка. Если она потайная, необходимо применять плоскую поддержку.

- Детали уплотняются. Их осаживают в месте клепки. Зазоры между металлическими листами устраняются молотком.

Образование замыкающей головки

Способы выполнения:

- Прямой метод. Удары молотка наносятся по стержню заклепки с той стороны, где образуется замыкающая головка.

- Обратный метод. Удары молотком наносятся по закладной головке.

Рекомендации

Если установку клепок на металле выполняет новичок, человек без практического опыта, он может допустить разные ошибки. Дефекты и их причины:

Дефекты и их причины:

- Замыкающая головка не плотно примыкает к металлической поверхности. Перекос при обжимке.

- Головки смещены в одну или разные стороны. Отверстия сверлились с небольшим уклоном.

- Замыкающая головка имеет рваные края. Для изготовления крепежного элемента использовался некачественный материал.

- Головка смещена в сторону. Стержень неровный или длиннее нужного.

При проведении работ необходимо придерживаться правил техники безопасности:

- Пневматический инструмент нельзя использовать до окончания настройки. Придерживать обжимку руками будет сложно из-за мощного пневматического удара. Это может привести к травмам рук.

- При клепке раздаются резкие, громкие звуки, которые негативно воздействуют на нервную систему, слух. Нужно использовать плотные наушники.

- Инструмент нужно проверить перед началом работы. Он должен быть исправным. Рабочий стол не должен быть захламлен лишними предметами или инструментами.

- Скрепляемые детали следует фиксировать в тисках.

Часто случаются ситуации, когда необходимо сначала удалить старые крепежные элементы, а потом прикрепить деталь повторно на то же место. Чтобы удалить полукруглую головку заклепки можно использовать острое зубило. Остатки крепежа нужно выбить пробойником.

При клепке металла необходимо использовать защитные перчатки, очки. Детали следует закрепить в тисках или консоли, чтобы они не смещались. При работе нельзя касаться обжимки руками. Соблюдение техники безопасности поможет уберечься от травм, провести работу качественней.

( 5 оценок, среднее 4.2 из 5 )

Поделиться

Виды и причины брака при выполнении клепки

Только высокое качество заклепочного шва гарантирует надежность работы и продолжительность службы клепаных изделий.

При клепке брак возникает по разным причинам (табл. 21) и бывает двух видов: исправимый и неисправимый. Для устранения исправимого брака заклепки плохого качества заменяют. При неисправимом браке изготовляется новое изделие. При клепке брак самой операции не всегда влечет за собой брак изделия: заклепку можно заменить новой; но если на детали появятся неисправимые дефекты, то изделие бракуется. Для устранения недостатков клепки по пп. 1—5 табл. 21 сначала удаляют заклепки, затем детали выправляют и лишь только после этого выполняют клепку. Удаляя бракованные заклепки, следят за тем, чтобы не был поврежден основной металл.

| Брак | Эскиз | Причина брака |

| Смещение головки, недотянутость ее | 1. Дрожание или перемещение головки под ударами молотка.

2. Недостаточное закрепление заготовок под клепку | |

| Неплотное поджатие головки к склепываемым деталям по всему контуру головки | 1. Прилив в месте сопряжения головки со стержнем.

2. Неплотное прижатие поддержкой закладной головки | |

| Неплотное поджатие головки к склепываемым деталям по части контура заклепки | Косое расположение поддержки | |

| Подчеканка головки | Перекос инструмента | |

| Трещины на головке | Неудовлетворительное качество металла заклепки | |

| Зарубание головки | Обжимка при отделке головки была поставлена косо | |

| Сбитая с оси головка | Отверстие просверлено косо, неправильно установлена поддержка | |

| Неоформленность головки по всему контуру заклепки | 1. Недостаточная длина стержня. Недостаточная длина стержня.

2. Неправильное сжатие деталей | |

| Неоформленность головки по всему контуру заклепки | 1. Недостаточная длина стержня.

2. Неправильное сжатие деталей | |

| Маломерная головка | Маломерная обжимка | |

| Венчик около заклепочной головки | Излишняя длина головки | |

| Зарубка металла обжимкой | Недостаточная длина стержня заклепки | |

| Неровная поверхность заклепочной головки | Неудовлетворительное качество металла заклепки | |

| Косая заклепка | Неправильно рассверленное отверстие | |

| Неполное заполнение потайной головки | 1. Неправильная раззенковка. Неправильная раззенковка.

2. Недостаточная длина стержня | |

| Избыток по высоте потайной головки | Чрезмерная длина стержня |

6 типов заклепок, о которых должны знать инженеры-конструкторы

Вы инженер, который хочет воплотить дизайн своего продукта в реальность, или у вас есть детали, которые вы хотите собрать с помощью крепежных деталей? Если это так, вы согласитесь, что заклепки являются одним из наиболее часто используемых крепежных элементов для сборки из-за их превосходных возможностей крепления для легких и тяжелых условий эксплуатации.

Однако в заклепках есть нечто большее, чем кажется на первый взгляд. Например, существуют различные типы заклепок, каждый из которых имеет свой уникальный дизайн, преимущества и пригодность для различных сценариев применения.

В этой статье рассматриваются шесть типов заклепок, обычно используемых при проектировании и сборке изделий. К концу этого чтения у вас будет лучшее представление о том, как выбрать идеальный тип заклепки для вашего проекта проектирования и производства.

К концу этого чтения у вас будет лучшее представление о том, как выбрать идеальный тип заклепки для вашего проекта проектирования и производства.

Содержание

Что такое заклепка?

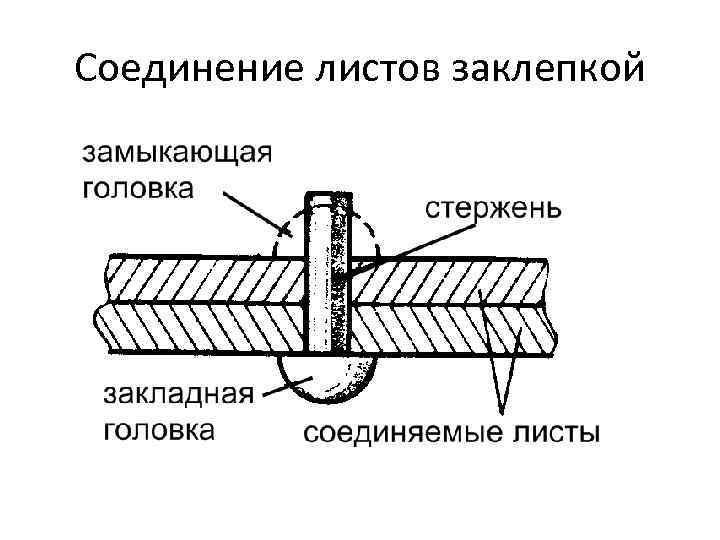

A Заклепка представляет собой застежку, имеющую головку (на одном конце) и гладкий цилиндрический стержень (на другом конце). Процесс установки заклепок начинается со сверления (или пробивания) отверстий в скрепляемых деталях. Затем заклепка вставляется в отверстия до того, как ее меньший цилиндрический конец деформируется от удара. Это воздействие создает объемный хвост (или головку магазина), который прочно скрепляет детали.

Основным преимуществом заклепок является то, что они являются постоянными креплениями. Это означает, что их нельзя легко удалить после установки. И даже если вы успешно удалите заклепку из соединения, вы можете быть уверены, что эта заклепка останется бесполезной, в отличие от других креплений, таких как болты и винты.

Теперь давайте рассмотрим различные типы заклепок и их пригодность для различных целей.

Типы заклепок: 6 типов заклепок

#1 Цельные заклепки

Сплошные заклепки, также известные как круглые заклепки, являются наиболее распространенными типами заклепок. У них самая простая конструкция, состоящая из головы и хвоста. Их можно легко деформировать (и использовать для крепления деталей) с помощью молотка, заклепки или обжимного инструмента.

Пример сплошных заклепок

Если вы ищете недорогой и легкодоступный тип заклепок, отличающийся высокой прочностью и надежностью, вам следует выбрать сплошные заклепки. Кроме того, простая конструкция массивных заклепок позволяет легко установить их любому без использования специального оборудования.

Трубчатые заклепки #2

Трубчатые заклепки очень похожи на сплошные заклепки. Однако, в отличие от сплошных заклепок, трубчатые заклепки имеют полый конец на другой стороне, как показано на рисунке ниже.

Пример трубчатых заклепок

Эта уникальная конструкцияㅡс малой площадью поперечного сеченияㅡпозволяет прилагать небольшие усилия при креплении заклепок, что обеспечивает эффективный процесс установки. Например, усилие, необходимое для крепления трубчатой заклепки, составляет примерно одну четверть силы, необходимой для крепления цельной заклепки.

Трубчатые заклепки популярны в таких областях, как тормоза, освещение, воздуховоды систем отопления, вентиляции и кондиционирования воздуха, электроника и механические изделия. Однако имейте в виду, что трубчатые заклепки можно использовать только тогда, когда у вас есть доступ к обеим сторонам собираемых деталей. Итак, если вы хотите работать с закрытыми конструкциями, вы можете рассмотреть возможность использования полутрубчатой заклепки ㅡ, у которой есть частичное отверстие, расположенное на ее цилиндрическом конце.

Разъемные заклепки №3

Разъемные заклепки, также называемые раздвоенными заклепками, имеют острые концы, разделенные на две части, что позволяет им прокалывать материалы.

Пример разрезных заклепок

При установке в собираемые детали разрезные ножки разрезных заклепок изгибаются, удерживая детали вместе. Они идеально подходят для соединения мягких материалов, таких как кожа, дерево и пластик, особенно в некритичных условиях.

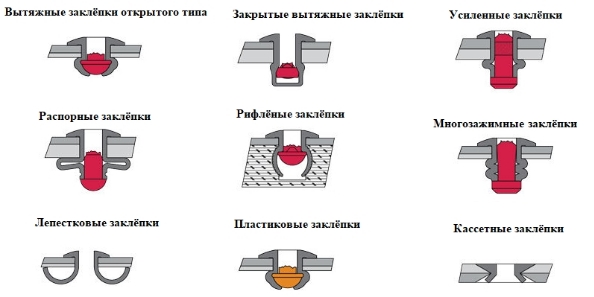

Вытяжные заклепки #4

Вытяжные заклепки, также называемые выдвижными заклепками, представляют собой тип трубчатых заклепок с оправкой, проходящей через их центр. Чтобы установить их, вам придется использовать специальный инструмент, чтобы провести оправку через заклепку. Это приводит к тому, что концы заклепок расширяются, скрепляя части вместе и издавая хлопающий звук (поэтому их также называют заклепками).

Пример глухих заклепок

Вы должны выбрать глухие заклепки, если хотите собрать детали, у которых нет доступа к задним (или глухим) концам соединений (например, дверные ручки, заводские таблички и деревянные детали) . Эти заклепки обеспечивают простоту установки и исключают возможность недостаточного или избыточного крутящего момента, характерного для обычных крепежных изделий.

№ 5 Заклепки с приводом

Заклепки с приводом очень похожи на вытяжные заклепки: оба они имеют оправку, проходящую через их центр. Однако, в отличие от глухих заклепок, приводные заклепки не требуют специального инструмента для протягивания оправки через заклепку. Вместо этого вам понадобится только молоток и, возможно, опорный блок, чтобы втянуть оправку в тело заклепки и зафиксировать собираемые детали.

Пример заклепок

Заклепки идеально подходят для любого применения, в котором отверстия не проходят через всю панель, металлический лист или блок. Например, вы можете использовать их для крепления панелей или табличек с именами в глухих отверстиях.

#6 Заклепки с потайной головкой

Заклепки с потайной головкой, также называемые заклепками с потайной головкой, являются одними из основных заклепок, используемых в тех случаях, когда требуется отличный внешний вид и чистота поверхности после сборки. Это связано с их уникальной конструкцией, в которой есть как потайные головки, так и отверстия.

Пример заклепок с потайной головкой

Заклепки с потайной головкой и отверстия позволяют соединять две детали вместе так, чтобы головка заклепки не выступала над поверхностью металла. Это особенно полезно в авиастроении, поскольку помогает уменьшить аэродинамическое сопротивление, повышая летно-технические характеристики самолета.

Производство различных типов заклепок: Gensun может помочь

Заклепки — это превосходные механические крепежные детали, способные скреплять сложные детали. Однако успех заклепок для конкретного применения в первую очередь зависит от выбора вами идеального материала заклепок и производителя для вашего продукта.

Gensun Precision Machining — ведущий поставщик услуг токарной обработки с ЧПУ. Наша команда инженеров, механиков и экспертов по контролю качества работает вместе, гарантируя, что вы получите свой продукт правильно и вовремя. Если вам нужно изготовить заклепки на токарной станке с ЧПУ, обращайтесь к нам.

Узнайте больше о наших услугах по токарной обработке с ЧПУ.

Типы заклепок — Работа и их использование [с изображениями]

Типы заклепок: Существуют различные типы заклепок, которые выбираются для использования в зависимости от их свойств, конструкции и требований. Клепка — это процесс соединения двух деталей, который включает в себя правильный выбор правильного соединения. Мы также обсудим клепки, каковы их области применения и преимущества.

Что такое заклепка?

Заклепка — это механическая застежка , имеющая головку на одном конце и цилиндрический стержень, называемый хвостовиком, на другом конце, который напоминает металлический штифт. Заклепки — это крепежные детали без резьбы, которые чаще всего изготавливаются из стали или алюминия. Заклепки состоят из гладкого цилиндрического стержня с головкой на одном конце до их установки. Хвост — это противоположный конец головы.

При установке заклепка вставляется в перфорированное или просверленное отверстие, а хвостовик завинчивается или сгибается так, чтобы он выступал примерно в 1,5 раза от исходного диаметра стержня, закрепляя заклепку. Иными словами, удары или вытягивания создают новую «головку» за счет отламывания материала «хвоста» на другом конце, в результате чего получается заклепка размером с гантель.

Иными словами, удары или вытягивания создают новую «головку» за счет отламывания материала «хвоста» на другом конце, в результате чего получается заклепка размером с гантель.

Заклепки Значение / Определение

Это штифт или болт с металлической головкой, используемые для соединения двух или более деталей путем пропускания стержня через отверстие в каждой детали, а затем забивания или прижатия гладкого конца для образования второй головки

Для различать два конца заклепок, оригинальные головки обозначаются как заводские головки , а деформированный конец обозначается как заводская головка или бак-хвост. Они состоят из предварительно изготовленной головки и стержня, которые вставляются в соединяемый материал, а также из второй головки, которая позволяет заклепке действовать как застежка на свободном конце с помощью различных средств, известных как установка. Заклепки – хорошо известный и широко используемый механический крепеж.

Как работают заклепки?

Заклепка деформируется в результате ударов или ударов по хвостовику, в результате чего материал сплющивается, а хвостовик расширяется примерно в полтора раза по сравнению с первоначальным диаметром стержня. Когда закончите, хвост будет напоминать гантель, завершая заклепочное соединение.

Заводская головка представляет собой предварительно отформованную головку на одном конце заклепки. После вставки формируется новая головка, известная как головка цеха , . Заводская головка похожа на головку на одном конце болта, тогда как заводская головка похожа на гайку, которая образует временную головку на противоположном конце болта.

Хвост — это конец стержня заклепки, вставленный в головку магазина. Процесс превращения хвоста в голову известен как опрокидывание или изгибание и приводит к деформации.

Это приводит к тому, что хвост расширяется, что позволяет надежно удерживать заклепку на месте .

При установке заклепка просверливается, вставляется или пробивается в отверстие, а хвостовик деформируется, чтобы удерживать заклепку на месте.

Заклепочный пистолет используется для втягивания конца заклепки в тело заклепки, заставляя его расширяться и захватывать соединяемые детали. При захвате хвост защелкивается и постоянно удерживает заклепку на месте. В результате получается заклепочное соединение.

Заклепки можно использовать для выполнения соединений внахлест или встык с использованием различных конфигураций заклепок, таких как одиночные, двойные и зигзагообразные.

Типы заклепок

Заклепки используются в качестве постоянного крепления в машиностроении. Это менее затратный и более эффективный метод соединения конструкций. Заклепки бывают разных форм и размеров, чтобы соответствовать требованиям. Существуют различные типы заклепок:

1. Вытяжные заклепки

Вытяжные заклепки, также известные как заклепки POP, обычно используются в тех случаях, когда доступ к задней (глухой) части соединения затруднен. Заклепки состоят из двух частей: тела заклепки, оболочки или шляпки, и стержня или оправки. И шляпка, и оправка предварительно собраны и готовы к использованию. Заклепки устанавливаются путем протягивания оправки клепальным инструментом, в результате чего корпус деформируется и зажимается в соединении. При достижении усилия зажима оправка щелкает и выбрасывается. Вытяжные заклепки имеют то преимущество, что они не зависят от материала, а это означает, что их можно использовать для соединения двух разных типов материалов одним и тем же способом.

Заклепки состоят из двух частей: тела заклепки, оболочки или шляпки, и стержня или оправки. И шляпка, и оправка предварительно собраны и готовы к использованию. Заклепки устанавливаются путем протягивания оправки клепальным инструментом, в результате чего корпус деформируется и зажимается в соединении. При достижении усилия зажима оправка щелкает и выбрасывается. Вытяжные заклепки имеют то преимущество, что они не зависят от материала, а это означает, что их можно использовать для соединения двух разных типов материалов одним и тем же способом.

Для использования глухой заклепки просверливается отверстие, и заклепка вставляется внутрь отверстия. Затем оправку прижимают к шляпке заклепки с помощью инструмента. Задняя часть оправки либо имеет выпуклость на конце, либо каким-то образом соединена со шляпкой, в результате чего края шляпки расширяются вниз к материалу. Когда это расширение достигает материала и создает давление, расчетная неисправность в оправке достигает максимальной допустимой силы и ломается. Оставив правильно установленную заклепку.

Оставив правильно установленную заклепку.

Одним из наиболее значительных преимуществ заклепок является то, что заклепку невозможно затянуть с чрезмерным или недостаточным усилием. Если выбран правильный диаметр и диапазон захвата, заклепка каждый раз будет устанавливаться идеально.

Некоторые распространенные приложения: —

Эти типы заклепок можно использовать практически везде, если они правильно установлены. Большинство из них можно найти в жилых автофургонах, трейлерах, самолетах, машинах, джинсах, мелкой электронике, структурных балках, линкорах и подводных лодках.

2. Цельные заклепки

Еще одним видом заклепок являются сплошные заклепки, которые относятся к самым простым, надежным и старейшим типам крепежных изделий. Эти простые инструменты состоят из цельного стержня с головкой на одном конце; после установки безголовый конец цельной заклепки деформируется молотком или заклепочным пистолетом, чтобы удержать его на месте. Сплошные заклепки являются наиболее часто используемыми типами заклепок и используются в приложениях, где надежность и безопасность имеют решающее значение.

Был обнаружен в археологических находках бронзового века. Сплошные заклепки состоят только из стержня и головки, которые деформируются молотком или заклепочным пистолетом. Эти заклепки доступны либо с круглой универсальной головкой, либо с потайной головкой 100°.

Он состоит из сплошного стержня с головкой на одном конце, который деформируется с помощью молотка или заклепочного пистолета, чтобы его можно было установить при отсутствии сплошной заклепки. Эти виды заклепок имеют долгую историю, уходящую, согласно археологическим находкам, в эпоху бронзы.

Для чего он используется

Цельные заклепки используются там, где важны надежность и безопасность. Обычно сплошные заклепки применяются в конструктивных элементах самолетов. Сотни тысяч цельных заклепок используются для сборки каркаса современного самолета.

3. Разрезные заклепки

Раздвоенные заклепки, также известные как раздвоенные заклепки, представляют собой тип самопроникающих заклепок, которые обычно используются для соединения более мягких материалов, таких как текстиль, кожа, пластик или дерево. Как видно из названия, эти виды заклепок предварительно расщепляются по длине их стержня, образуя две «ножки»; при установке ножки разрезной заклепки отгибаются, чтобы скрепить соединенные материалы.

Как видно из названия, эти виды заклепок предварительно расщепляются по длине их стержня, образуя две «ножки»; при установке ножки разрезной заклепки отгибаются, чтобы скрепить соединенные материалы.

Разрезные заклепки обычно используются в производстве кожгалантереи, одежды, тканевых или мягких сумок и в других подобных случаях.

Разрезные заклепки идеально подходят для прокалывания мягких материалов, таких как большинство видов дерева, кожи и пластика. Это стандартные заклепки для «домашнего ремонта». Они видели или раскалывали тела острыми концами, чтобы сделать собственные отверстия в коже, волокне, пластике или мягких металлах. Они не используются в критических приложениях.

Структура напоминает пилу или раздвоенное тело с заостренными концами, которые просверливают отверстия в коже, пластике или мягких металлах. Разрезные заклепки обычно не используются в критических приложениях.

4. Заклепка с фрикционным замком

Другие типы заклепок — заклепки с фрикционным замком. Они похожи на разжимные болты, за исключением того, что вал ломается под поверхностью, когда натяжение достаточно велико. Доступны потайные («заподлицо») или куполообразные глухие концы.

Они похожи на разжимные болты, за исключением того, что вал ломается под поверхностью, когда натяжение достаточно велико. Доступны потайные («заподлицо») или куполообразные глухие концы.

Заклепки с фрикционным замком Cherry были ранней формой вытяжных заклепок, которые широко использовались для строительства и ремонта самолетов. Первоначально фрикционные замки Cherry были доступны в двух вариантах: с полым стержнем и самозакрывающимися.

Заклепка сквозного типа больше не используется, но самозакрывающаяся фрикционная заклепка Cherry по-прежнему используется для ремонта легких самолетов.

Размер за размер, заклепки с фрикционным замком не могут заменить заклепки со сплошным стержнем. При замене заклепки со сплошным стержнем на заклепку с фрикционным замком заклепка с фрикционным замком должна быть как минимум на один размер больше в диаметре, поскольку заклепка с фрикционным замком теряет значительную прочность, если ее центральный стержень выпадает из-за вибрации или повреждения.

5. Самопроникающая заклепка

SPR (самопроникающая заклепка) — это метод соединения двух или более материалов специальной заклепкой. Самопроникающие заклепки, в отличие от других типов заклепок — сплошных, глухих и полутрубчатых, не требуют просверливания или пробивки отверстия.

SPR имеют полутрубчатую форму и имеют частичное отверстие на противоположном конце головки. Конечная геометрия заклепок включает в себя скошенный выступ, который помогает заклепке проникать в соединяемые материалы.

Гидравлическое или электрическое устройство для установки заклепок с сервоприводом вбивает заклепку в материал, а обжимной штамп создает полость, через которую проходит смещенный материал нижнего листа.

Самонарезающая заклепка полностью проникает в материал(ы) верхнего листа, но лишь частично проникает в нижний лист. Поскольку концы заклепок не проникают в нижний лист, соединение является водонепроницаемым или газонепроницаемым.

Конец заклепки расширяется и входит в нижний лист под действием обжимного штампа, образуя низкопрофильную пуговицу.

6. Резьбовая заклепка

Заклепка с резьбовым стержнем имеет внутренний стержень с резьбой (стержень) и внешнюю часть, обработанную плоско с двух сторон, чтобы инструмент мог захватывать и вращать ее. Головка обычно имеет шестигранную форму, чтобы предотвратить вращение трубчатого корпуса во время затяжки и отламывания оправки.

Резьбовые вставки и заклепки-гайки обеспечивают уникальную прочную постоянную резьбу через листовой материал и другие материалы, где установка возможна только с одной стороны. Резьбовые заклепки имеют резьбовой внутренний стержень оправки с обработанной плоской внешней стороной с двух сторон для удержания и вращения инструмента. Головка обычно имеет шестигранную форму, чтобы предотвратить вращение трубчатого корпуса, когда оправка сгибается и ломается.

Эти типы заклепок имеют внутренний стержень с резьбой и плоскую внешнюю сторону с двух сторон, что позволяет удерживать инструмент и вращать его. Головка обычно имеет шестиугольную форму, чтобы предотвратить вращение трубчатого корпуса во время поворота и демонтажа оправки.

7. Ведущая заклепка

Заклепочные заклепки представляют собой тип вытяжных заклепок с небольшим выступающим стержнем из головки. После вставки приводных заклепок в отверстие оправку забивают молотком или другим инструментом, чтобы закрепить конец заклепки внутри отверстия.

Поскольку отверстия не нужно просверливать насквозь в панелях, этот метод обычно используется для заклепывания деревянных панелей на месте, что обеспечивает эстетичный внешний вид. Их также можно использовать с пластмассами, металлами и другими материалами, и для них не требуются специальные инструменты для установки, кроме молотка и, возможно, опорного блока, помещаемого за заклепку, пока она удерживается на месте.

Усилие зажима приводных заклепок меньше, чем у других заклепок. Приводные винты, которые также можно назвать заклепками, обычно используются для крепления заводской таблички в глухом отверстии.

Мы обычно используем эти типы заклепок для деревянных панелей, потому что в случае деревянной панели нет необходимости полностью сверлить отверстие. Это обеспечивает полностью эстетический опыт.

Это обеспечивает полностью эстетический опыт.

8. Полутрубчатая заклепка

Полутрубчатые заклепки аналогичны сплошным заклепкам, но имеют отверстие напротив головки на конце заклепки. Когда к этому отверстию прикладывается усилие, трубчатая часть заклепки (вокруг отверстия) вокруг отверстия выкатывается наружу. Эти типы заклепок требуют меньше усилий для установки и сборки.

Усилия, необходимые для установки полутрубчатой заклепки, составляют примерно одну четвертую (1/4) силы, необходимой для установки сплошной заклепки. Трубчатые заклепки иногда предпочтительны в качестве точек поворота, потому что заклепка набухает только в хвостовой части. Полутрубчатые заклепки реализуются с использованием различных инструментов, от инструментов прототипирования до полностью автоматизированных систем. Ручная трубка, ручной пресс, пневматический пресс, ударный пресс и, наконец, робототехника, управляемая ПЛК, являются обычными инструментами для установки.

Для установки и сборки полутрубчатых заклепок требуется меньше усилий. Инструментами для их установки являются ручной инструмент, ручной отжим, пневматический отжим, ударный пресс, ударный писатель и робототехника, управляемая ПЛК. Полутрубчатые заклепки обычно используются в тормозах, лестницах, переплетах, воздуховодах HVAC и других подобных устройствах.

Инструментами для их установки являются ручной инструмент, ручной отжим, пневматический отжим, ударный пресс, ударный писатель и робототехника, управляемая ПЛК. Полутрубчатые заклепки обычно используются в тормозах, лестницах, переплетах, воздуховодах HVAC и других подобных устройствах.

9. Заклепка заподлицо

Заклепки заподлицо обычно используются на внешних металлических поверхностях, где требуется чистый внешний вид и устранение ненужного аэродинамического сопротивления. В плоских заклепках используется отверстие с потайной головкой; они также известны как заклепки с потайной головкой . По аэродинамическим причинам, таким как уменьшение лобового сопротивления и турбулентности, на внешней стороне самолетов широко используются заклепки с потайной головкой или заподлицо. Дополнительная обработка после установки может быть выполнена для улучшения воздушного потока.

Кроме того, в плоских заклепках используются заклепки с потайной головкой; таким образом, заклепки с потайной головкой также известны как заклепки с потайной головкой. Эти типы заклепок в основном используются снаружи самолетов для аэродинамических целей.

Эти типы заклепок в основном используются снаружи самолетов для аэродинамических целей.

10. Заклепка Оскар

Следующей в списке типов заклепок является Заклепка Оскар. Заклепки Оскар по внешнему виду и применению напоминают глухие заклепки, но разделены полым стержнем. Когда оправка втягивается в заклепку, трещины заставляют вал скручиваться внутрь и наружу. Этот раструб обеспечивает большую опорную поверхность, что снижает вероятность износа заклепки. Эти конструкции идеально подходят для приложений с высокой вибрацией, где нет доступа к задней поверхности. В любом случае заклепки Оскар имеют слепой вид с разрезом и полым стержнем.

Когда стержень втягивается в заклепку, трещины заставляют стержень изгибаться внутрь и наружу. Этот раструб обеспечивает большую опорную поверхность, снижая вероятность износа заклепки. Эти конструкции идеально подходят для приложений с высокой вибрацией, когда задние поверхности недоступны.

Теперь, когда мы изучили различные типы заклепок, давайте посмотрим на процесс клепки.

Что такое клепка?

Клепка — это процесс ковки, который можно использовать для соединения деталей вместе с помощью металлического компонента, известного как заклепка. Заклепка соединяет детали, проходя через соседние поверхности. Через детали проходит прямая металлическая деталь. Затем детали надежно соединяются, образуя оба конца над соединением.

Применение клепки

Клепка широко используется в различных отраслях промышленности и, таким образом, имеет множество применений, которые зависят от типа используемых заклепок. Применение заклепок:

- Заклепочные соединения представляют собой неразъемные соединения, которые в основном используются для крепления листов и фасонного проката.

- Алюминий используется в конструкциях самолетов.

- Используется для изготовления высоконагруженных соединений при производстве кузовов автобусов и троллейбусов.

- Применяются для трудносвариваемых металлов.

- Они используются для фрикционных накладок из асбеста, а также для гетерогенных материалов, таких как сталь.

- Используется, когда нам нужно убежать после теплового воздействия, например, при сварке.

- Поскольку сварные соединения плохо гасят вибрацию, по возможности вместо них используются заклепки.

- Они обычно используются в соединениях внахлестку, абатментах и двойных накладках.

- Он легкий, недорогой и очень прочный.

- Они до сих пор используются при строительстве металлических мостов, подъемных кранов, котлов и резервуаров под давлением. Однако другие совместные процессы могут быть более эффективными.

- Заклепки широко используются для соединения компонентов в самолетах, котлах, кораблях, коробках и других корпусах.

- Относительно недорогой метод. Заклепка производится по низкой цене.

- Заклепку можно использовать для соединения черных и цветных металлов, таких как сплавы алюминия и меди.

- Заклепку можно использовать для соединения неметаллических материалов, таких как дерево, пластик, листы асбеста и т.

д.

д. - Одним из основных преимуществ заклепок является то, что их можно использовать для соединения разнородных материалов. (соединение алюминиевых и медных листов)

- Возможность выполнения стыка вне зависимости от того, где он находится (Вертикальный, потолочный и т.д.)

- Не образуются дымы или газы, как при сварке, а производство является как экологически безопасным, так и пользователем дружелюбный.

- Заклепочные соединения более надежны, чем другие методы, в тех случаях, когда соединение подвергается чрезмерной вибрации и ударным нагрузкам.

- Высокая прочность на сдвиг и сопротивление усталости.

- Алюминиевые заклепки легче болтов и винтов. Они также обладают высокой устойчивостью к атмосферной и химической коррозии.

- Поскольку в процессе соединения не происходит расплавления металла и неравномерного нагрева и охлаждения, термические воздействия на заклепочные соединения минимальны. В результате он практически не повреждает защитные покрытия материала.

- Проверка качества заклепочного соединения проще, чем проверка сварки.

- По сравнению со сварным соединением разборка заклепочного соединения вызывает меньше повреждений.

Недостатки клепки

- Клепка требует больше времени, чем сварка. Требуются дополнительные операции, такие как разметка и сверление отверстий.

- Заклепочные соединения требуют больших трудозатрат.

- Отверстия под заклепки в металлической пластине имеют высокую концентрацию напряжения.

- Отверстия могут ослабить рабочее сечение пластины. Чтобы компенсировать эту проблему, требуется дополнительная толщина. Эта дополнительная толщина листа для клепки и нахлеста увеличивает расход металла.

- Из-за накладок и заклепок тяжелее, чем сварные соединения.

- Заклепочные соединения тяжелее, чем сварка и пайка. На эстетический вид также влияет выступ заклепки.

- Как правило, они не образуют герметичного или герметичного соединения, если только с заклепками не используются горячие заклепки или герметик.

- Из-за ударов молотком процесс клепки более шумный, чем сварка.

Разрушение заклепочных соединений

- Разрушение из-за сдвига

- Разрушение пластины при растяжении

- Разрушение пластины при разрушении

- Разрушение пластины при сдвиге в краевой зоне

- Разрыв пластины в краевой зоне

В этой статье мы говорили о заклепках, типах заклепок, заклепках, их преимуществах и недостатках. Если вам понравилась эта статья, пожалуйста, поделитесь ею с друзьями.

Какой тип заклепок является наиболее распространенным?

Наиболее распространенным типом заклепок являются сплошные заклепки. Они универсальны и просты в установке, и они часто используются в приложениях, требующих надежности и безопасности. Для их изготовления можно использовать алюминий, медь, латунь, сталь, титан и сплавы на основе никеля.

Как отличить разные виды заклепок?

С Shape вы можете идентифицировать…. Компрессионные трубчатые заклепки

— эти заклепки состоят из двух частей, которые соединяются друг с другом с натягом в процессе крепления.