Виды коррозии и их суть: Виды коррозии | Руководство по выбору материалов

Содержание

Сущность и виды коррозии

ПЛАН УРОКА.

Тема урока: Сущность и виды коррозии.

Цели урока:

образовательная: изучение видов коррозии металлов и её сущности;

развивающая: развитие умения оперировать полученными знаниями, применять их на практике;

воспитательная: воспитание интереса к техническим предметам через связь с профессией.

Оснащение урока: ноутбук+ проектор (содержит презентацию), учебник, наглядные пособия.

Тип урока: комбинированный.

ХОД УРОКА

Проверка присутствующих на уроке и их готовность к уроку…………..1мин.

Объяснение и запись темы и целей урока…………………………………..2мин.

Актуализация опорных знаний………………………………………………5мин.

1. Какие металлы Вы знаете?

2. Перечислите свойства металлов.

3. Какие свойства называются физическими?

4. Какие свойства называются механическими?

Какие свойства называются механическими?

5. Какие свойства называются химическими?

Мотивация учебной деятельности……………………………………………3мин.

Коррозия приводит к огромным безвозвратным потерям металлов, ежегодно полностью разрушается около 10% производимого железа. По данным Института физической химии РАН, каждая шестая домна в России работает впустую – весь выплавляемый металл превращается в ржавчину. Разрушение металлических конструкций, сельскохозяйственных и транспортных машин, промышленной аппаратуры становится причиной простоев, аварий, ухудшения качества продукции. Учет возможной коррозии приводит к повышенным затратам металла при изготовлении аппаратов высокого давления, паровых котлов, металлических контейнеров для токсичных и радиоактивных веществ и т.д. Поэтому знание сущности и видов коррозии способствует поиску рациональных способов борьбы с ней.

Изучение нового материала…………………………………………………26мин.

Закрепление полученных знаний……………………………………………5мин.

1. Что называется коррозией?

2. Какие бывают виды коррозии?

3. Какая коррозия называется химической?

4. Какая коррозия называется электрохимической?

5. Дайте определение межкристаллитной коррозии.

Подведение итогов урока………………………………………………………2мин.

Оценивание наиболее активных студентов.

Домашнее задание………………………………………………………………1мин.

Проработка изученного материала по конспекту и других, рекомендованных источников информации.

Сущность и виды коррозии.

Коррозией (лат. разъедание) называется процесс химического или электрохимического разрушения металлов и сплавов вследствие взаимодействия их с окружающей средой. Разрушающей средой при коррозии металлов и сплавов являются кислород воздуха, газы, водные растворы солей, кислот и щелочей.

Примером коррозии могут служить ржавление стали или чугуна, образование белого налета на алюминиевых сплавах и зеленого налета — на медных и бронзовых изделиях.

Виды коррозии.

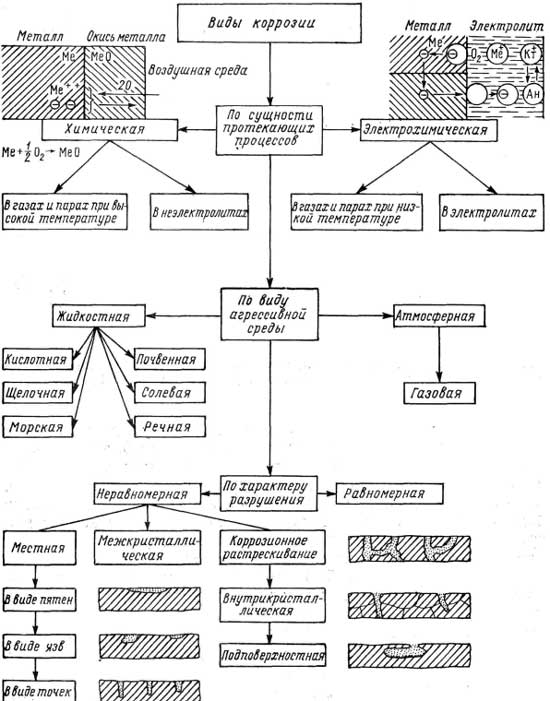

Различают два основных вида коррозии: химическую и электрохимическую.

Химическая коррозия возникает в, результате действия на поверхность металлов и сплавов атмосферы воздуха, сухих газов и жидкостей, не проводящих электрического тока (бензин, масла и др.). Пример химической коррозии — окисление выхлопных клапанов двигателей, работающих на жидком и газообразном топливе, колосниковых решеток, внутренней арматуры механизированных печей для термической обработки. Металлические изделия, находящиеся в цехах и на складах, при нормальной температуре также покрываются пленкой окислов (за счет воздействия кислорода воздуха).

Коррозия, возникающая при действии на металл газов, называется газовой коррозией, которая из-за присутствия в воздухе влаги сопровождается электрохимической.

Электрохимическая коррозия развивается при действии на металл электролитов, т. е. жидкостей, проводящих электрический ток. Такими жидкостями являются водные растворы солей, кислот и щелочей. Сюда относится также коррозия в атмосфере, так как в воздухе находятся водяные пары, которые соприкасаются с поверхностью металлических изделий и действуют на них как электролит, что и вызывает электрохимическую коррозию.

е. жидкостей, проводящих электрический ток. Такими жидкостями являются водные растворы солей, кислот и щелочей. Сюда относится также коррозия в атмосфере, так как в воздухе находятся водяные пары, которые соприкасаются с поверхностью металлических изделий и действуют на них как электролит, что и вызывает электрохимическую коррозию.

По внешним признакам коррозионные разрушения можно разделить на 3 вида:

Поверхностная коррозия характеризуется равномерным разрушением металла или сплава по всей поверхности. Этот вид коррозии наиболее часто наблюдается у чистых металлов в сильнодействующих средах, препятствующих образованию защитной пленки, и у однородных твердых растворов.

Местная коррозия характерна разрушением металла на отдельных участках поверхности. При частичном разрушении защитной пленки, при наличии в сплаве местной неоднородности, царапин и других дефектов поверхности обычно возникает местная коррозия.

Межкристаллитная коррозия характеризуется разрушением металла по границам зерен. Такой вид коррозии является самым опасным, так как разрушение, не вызывая заметных изменений на поверхности металла, распространяется глубоко внутрь, что может явиться причиной серьезных аварий. Наиболее подвержены межкристаллитной коррозии алюминиевые сплавы и нержавеющие хромоникелевые стали (в частности, марки 2X18Н9) из-за наличия карбидных выделений на границе зерен.

Перечисленные виды коррозионных разрушений не всегда встречаются порознь. Бывают случаи, когда одновременно вместе с местной, наблюдается и межкристаллитная коррозия.

Что такое ржавчина. Виды и причины коррозии

Содержание:

- Виды коррозии различных металлов

- Равномерная коррозия

- Местная коррозия

- Межкристаллитная коррозия

- От чего может ржаветь металл?

- Способы защиты металла от коррозии

- Легирование

- Создание окисных пленок

- Обработка внешней среды

- Катодное или анодное покрытие поверхности

- Неметаллическое покрытие

- Электрическая защита

- Протектор

- Равномерная коррозия. Характеризуется разрушением металла по всей поверхности. Встречается на металлах или сплавах с однофазной структурой.

- Местная коррозия. Охватывает отдельные участки поверхности. Данный вид можно наблюдать на металлах с однофазной и многофазной структурой. Причиной становится механический дефект (скол, зазубрина, царапина).

- Межкристаллитная. Разрушает металл по границам зерен.

К слову, это самый коварный вид коррозии, поскольку внешних признаков на начальных этапах может не быть. Разрушение происходит внутри металла. Более подвержены межкристаллитной коррозии сплавы алюминия, хромоникелевые стали.

К слову, это самый коварный вид коррозии, поскольку внешних признаков на начальных этапах может не быть. Разрушение происходит внутри металла. Более подвержены межкристаллитной коррозии сплавы алюминия, хромоникелевые стали. - Легирование.

Способ подразумевает введение в сплав элементов, предотвращающих или замедляющих коррозию. В сталь обычно добавляют титан, никель.

Способ подразумевает введение в сплав элементов, предотвращающих или замедляющих коррозию. В сталь обычно добавляют титан, никель. - Создание окисных пленок искусственным путем при помощи оксидирования или фосфатирования. Введение хрома способствует возникновению оксида, который «пленкой» покрывает поверхность и уберегает ее от негативного воздействия коррозийных факторов.

- Обработка внешней среды. Суть этого метода в удалении вредоносных составляющих окружения. Например, нейтрализовать воздействие воды можно добавлением 0,5% бихромата калия.

- Катодное или анодное покрытие поверхности. Метод широко применяется в промышленности, и хорош, когда возобновить покрытие не предоставляется возможным (например, в подземных коммуникациях, свайных фундаментах).

- Неметаллическое покрытие. К этому методу относят покрытие лаками, красками, полимерными материалами (эпоксидной смолой, полиэтиленом, поливинилхлоридом).

- Электрическая защита.

Заключается в подключении металлического изделия к источнику тока (отрицательному полюсу).

Заключается в подключении металлического изделия к источнику тока (отрицательному полюсу). - Протектор. В роли протектора выступает материал, имеющий больший электроотрицательный потенциал, чем металл, который необходимо защитить. Для стали такой защитой выступают цинк, кадмий.

Коррозия металла – это разрушение металлов или сплавов в результате электрохимического взаимодействия с окружающей средой. Следствием процесса является ухудшение качеств материала и его дальнейшее разрушение. Ущерб от коррозии огромен, поскольку страдает не только техника, но и сооружения, коммуникации государственного значения. Производители металлопродукции лучше других знают масштабы урона. Приобрести качественный металл, в том числе нержавеющий прокат, в Санкт-Петербурге и области можно по телефону +7 (812) 334-91-51.

Следствием процесса является ухудшение качеств материала и его дальнейшее разрушение. Ущерб от коррозии огромен, поскольку страдает не только техника, но и сооружения, коммуникации государственного значения. Производители металлопродукции лучше других знают масштабы урона. Приобрести качественный металл, в том числе нержавеющий прокат, в Санкт-Петербурге и области можно по телефону +7 (812) 334-91-51.

Виды коррозии различных металлов

По степени распространения выделяют следующие виды коррозии металлов:

От чего может ржаветь металл

Ржавчина – это результат окисления железа. Только изделия из железа и его сплавов подвержены такому разрушению. Распознать ржавчину можно по характерному рыхлому налету от желтого до красного цвета. От чего же он возникает?

Причиной желтой ржавчины является наличие воды, поэтому она чаще образуется на изделиях и объектах, находящихся под водой. Красная ржавчина проявляется при одновременном воздействии воды и кислорода. Это самый распространенный вариант ржавления железа, который можно встретить на элементах строительных конструкций, сооружений, транспортных средствах. Коричневая ржавчина не нуждается в воде. Она встречается довольно редко.

При незначительном содержании кислорода и отсутствии воды образуется черная ржавчина. Скорость распространения ее невысока, и она не оказывает большой угрозы для изделий с непродолжительным сроком эксплуатации.

Скорость распространения ее невысока, и она не оказывает большой угрозы для изделий с непродолжительным сроком эксплуатации.

Кислород и вода – не единственные причины, от чего может ржаветь металл. Если к их воздействию присоединяются разрушительные соли – процесс ржавления заметно ускоряется. Соль может находиться в средствах бытовой химии, в зимний период на дорогах, как способ борьбы со льдом, снегом. Спровоцировать быстрое разрушение железа могут блуждающие токи. Пагубному их воздействию подвержен наземный электротранспорт. Такие виды коррозии называют электрохимическими.

Способы защиты металла от коррозии

Ржавление или коррозия железа – это не только эстетическая проблема изделия или конструкции. Появление ржавчины свидетельствует об изменении свойств металла: уменьшении прочности, пластичности, возможной деформации.

Для защиты используют следующие методы:

Ржавый, покрытый налетом металл требует немедленных действий для остановки распространения разрушения. В некоторых случаях сделать это не удается, поэтому лучше заранее позаботиться о защите металлических изделий и конструкций, используя изложенные выше способы.

Журнал Fastener World. Покупатель | Продавец

1 / 113

Тайваньская международная выставка крепежных изделий 2023

2 / 113

Тайваньская международная выставка крепежных изделий 2023

3 / 113

Тайваньская международная выставка крепежных изделий 2023

4 / 113

Тайваньская международная выставка крепежа 2023

5 / 113

Тайваньская международная выставка крепежных изделий 2023

6 / 113

Тайваньская международная выставка крепежных изделий 2023

7 / 113

M-Tech Нагоя 2023

8 / 113

М-Тек Нагоя 2023

9 / 113

M-Tech Нагоя 2023

10 / 113

M-Tech Нагоя 2023

11 / 113

Тайбэй AMPA 2023

12 / 113

Тайбэй AMPA 2023

13 / 113

Тайбэй АМПА 2023

14 / 113

Fastener Fair Global 2023

15 / 113

Fastener Fair Global 2023

16 / 113

Fastener Fair Global 2023

17 / 113

Fastener Fair Global 2023

18 / 113

Международная выставка крепежа 2023

19 / 113

Fastener Fair Global 2023

20 / 113

Fastener Fair Global 2023

21 / 113

Fastener Fair Global 2023

22 / 113

Fasteners World Ближний Восток 2023

23 / 113

Мир крепежа Ближний Восток 2023

24 / 113

Fasteners World Ближний Восток 2023

25 / 113

Fastener Fair Италия 2022

26 / 113

Fastener Fair Италия 2022

27 / 113

Fastener Fair Италия 2022

28 / 113

Застежка Польша 2022

29 / 113

Застежка Польша 2022

30 / 113

Застежка Польша 2022

31 / 113

Международная выставка крепежа 2022

32 / 113

Международная выставка крепежа 2022

33 / 113

Международная выставка крепежа 2022

34 / 113

Международная выставка крепежа 2022

35 / 113

Ярмарка крепежа в Мексике 2022

36 / 113

Fastener Fair Mexico 2022

37 / 113

Fastener Fair Mexico 2022

38 / 113

Fastener Fair Mexico 2022

39 / 113

Fastener Fair Mexico 2022

40 / 113

Fastener Fair Mexico 2022

41 / 113

Ярмарка крепежа в Мексике 2022

42 / 113

Vietnam Manufacturing Expo 2022

43 / 113

M-Tech Токио 2022

44 / 113

M-Tech Токио 2022

45 / 113

M-Tech Токио 2022

46 / 113

M-Tech Токио 2022

47 / 113

M-Tech Токио 2022

48 / 113

M-Tech Токио 2022

49 / 113

M-Tech Токио 2022

50 / 113

M-Tech Токио 2022

51 / 113

M-Tech Токио 2022

52 / 113

M-Tech Токио 2022

53 / 113

Провод Дюссельдорф 2022

54 / 113

Провод Дюссельдорф 2022

55 / 113

Провод Дюссельдорф 2022

56 / 113

Провод Дюссельдорф 2022

57 / 113

Провод Дюссельдорф 2022

58 / 113

Провод Дюссельдорф 2022

59 / 113

Провод Дюссельдорф 2022

60 / 113

Ярмарка крепежа США 2022

61 / 113

Fastener Fair USA 2022

62 / 113

Fastener Fair USA 2022

63 / 113

Fastener Fair USA 2022

64 / 113

Fastener Fair USA 2022

65 / 113

Fastener Fair USA 2022

66 / 113

Ярмарка крепежа США 2022

67 / 113

Fastener Fair USA 2022

68 / 113

Fastener Fair USA 2022

69 / 113

Fastener Fair USA 2022

70 / 113

Fastener Fair USA 2022

71 / 113

Fastener Fair USA 2022

72 / 113

Ярмарка крепежа США 2022

73 / 113

Fastener Fair USA 2022

74 / 113

Fastener Fair USA 2022

75 / 113

M-Tech Нагоя 2022

76 / 113

M-Tech Нагоя 2022

77 / 113

M-Tech Нагоя 2022

78 / 113

Fastener Fair USA 2021

79/ 113

Fastener Fair USA 2021

80 / 113

Fastener Fair USA 2021

81 / 113

Fastener Fair USA 2021

82 / 113

Fastener Fair USA 2021

83 / 113

Fastener Fair USA 2021

84 / 113

Fastener Fair USA 2021

85 / 113

M-Tech Осака 2021

86 / 113

M-Tech Осака 2021

87 / 113

M-Tech Осака 2021

88 / 113

M-Tech Осака 2021

89 / 113

M-Tech Осака 2021

90 / 113

M-Tech Осака 2021

91 / 113

Международная выставка крепежа (IFE) 2021

92 / 113

Международная выставка крепежа (IFE) 2021

93 / 113

Международная выставка крепежа (IFE) 2021

94 / 113

Международная выставка крепежа (IFE) 2021

95 / 113

Международная выставка крепежа (IFE) 2021

96 / 113

Международная выставка крепежа (IFE) 2021

97/113

Международная выставка крепежа (IFE) 2021

98 / 113

Международная выставка крепежа (IFE) 2021

99 / 113

Fastener Expo Shanghai 2021

100 / 113

ТАЙВАНСКАЯ ВЫСТАВКА ОБОРУДОВАНИЯ 2020

101 / 113

Застежка Польша 2020

102 / 113

Международная выставка крепежа в Китае 2020

103 / 113

Застежка Польша 2019

104 / 113

ТАЙВАНСКАЯ ВЫСТАВКА ОБОРУДОВАНИЯ 2019

105 / 113

Энгимах-Комфаст 2019

106 / 113

Международная выставка крепежа 2019

107 / 113

Московская международная инструментальная выставка 2019

108 / 113

Ярмарка крепежа США 2020

109 / 113

IFS Китай 2019

110 / 113

Fastener Fair Mexico 2019

111 / 113

MATCH & MEET by IFE 2020

112 / 113

MATCH & MEET by IFE 2020

113 / 113

MATCH & MEET by IFE 2020

❮❯

Ингибирование ржавчины и коррозии для предотвращения поломок оборудования

Коррозия ежегодно обходится компаниям в миллиарды долларов. Большая часть этих потерь связана с коррозией железа и стали. При воздействии влаги и кислорода железо и сталь реагируют, образуя оксид. Этот оксид не прочно прилипает к поверхности металла и будет отслаиваться, вызывая точечную коррозию. Обширная точечная коррозия в конечном итоге приводит к ослаблению и разрушению металла, что приводит к выходу из строя.

Большая часть этих потерь связана с коррозией железа и стали. При воздействии влаги и кислорода железо и сталь реагируют, образуя оксид. Этот оксид не прочно прилипает к поверхности металла и будет отслаиваться, вызывая точечную коррозию. Обширная точечная коррозия в конечном итоге приводит к ослаблению и разрушению металла, что приводит к выходу из строя.

Очевидно, что из-за взаимодействия с водой ржавчина гораздо быстрее возникает во влажных условиях. Однако есть несколько других факторов, определяющих скорость коррозии. Одним из примеров является присутствие соли. Растворенная соль увеличивает проводимость водного раствора, образующегося на поверхности металла, и увеличивает скорость электрохимической эрозии. Другой пример — тепло. Чем выше температура, тем выше будет скорость коррозии.

Образование ржавчины

Образование ржавчины – очень сложный процесс, который начинается с окисления железа до ионов двухвалентного железа (железо «+2»).

Fe → Fe+2 + 2 e-

Для следующей последовательности реакций необходимы и вода, и кислород. Ионы железа (+2) далее окисляются с образованием ионов трехвалентного железа (железо «+3»).

Fe+2 → Fe+3 + 1 e-

Электроны, полученные на обеих стадиях окисления, используются для восстановления кислорода.

O2(г) + 2 h3O + 4e- → 4 OH-

Затем ионы трехвалентного железа соединяются с кислородом с образованием оксида трехвалентного железа, который затем гидратируется различным количеством воды.

С точки зрения непрофессионала: железо + кислород + вода = гидратированный оксид железа (ржавчина)

В компонентах машин могут возникать и другие виды коррозии, а именно коррозия от органических кислот. Эти органические кислоты могут образовываться разными способами и даже могут быть побочным продуктом старения масла (окисления). Они слабы по сравнению с обычными неорганическими кислотами, но все же достаточно хорошо гидролизуются, чтобы повредить большинство металлов.

Одним из примеров является уксусная кислота. Он вызывает умеренную коррозию металлов, включая железо, магний и цинк, образуя газообразный водород и соли, называемые ацетатами:

Fe + 2 Ch4COOH → (Ch4COO)2 Fe + h3

Говоря простым языком: железо + органическая кислота = ацетат железа + водород

Лучший способ остановить ржавчину и коррозию — не допускать контакта металла с водой, кислородом или кислотой. По сути, это именно то, что делают ингибиторы ржавчины и коррозии. Эти добавки обычно представляют собой соединения, обладающие сильным полярным притяжением к металлическим поверхностям.

Они химически связываются с металлической поверхностью, образуя защитную пленку на нижележащем металле. Эта пленка действует как барьер, который физически не позволяет металлу соприкасаться с чем-либо, что может способствовать коррозии. Некоторыми популярными используемыми соединениями являются сукцинаты аминов и сульфанаты щелочноземельных металлов.

Если образование ржавчины невозможно предотвратить, частицы ржавчины могут отслаиваться и способствовать абразивному износу. Оксид железа намного тверже, чем стальные поверхности, с которыми он соприкасается, поэтому происходит сильное истирание трех тел.

Истирание трех частей

Защитные свойства масла от коррозии трудно оценить, и они несколько субъективны. Для достижения наилучших результатов лаборатория должна отполировать или подвергнуть пескоструйной обработке испытуемый образец, а затем сразу же покрыть его тестируемым маслом. После нанесения покрытия лаборатория может начать подвергать образец условиям, сопровождающим образование ржавчины. ASTM D665, хотя и обозначается как «Характеристики защиты от ржавчины масла для паровых турбин», может использоваться для любого состава масла. В этом испытании стальной образец погружают в смесь дистиллированной или синтетической морской воды. В течение 24 часов смесь перемешивают и проверяют на образование очагов ржавчины.