Виды коррозий: Виды коррозии | Руководство по выбору материалов

Содержание

Типы коррозии

Типы коррозии

Основные причины возникновения коррозии:

- Из-за процессов, связанных с воздействием на металл – очищение, изготовление холодная штамповка, термическая обработка. Любое действие, связанное с затрагиванием структуры, влечет риск появления ржавления. Эти факторы запускаются еще на этапе производства, задолго до того, как деталь или прокат будут упакованы и отправлены конечному потребителю;

- Из-за некорректной упаковки. Такие материалы как гофрокартон и бумага впитывают влагу, удерживают ее, а затем отдают упакованной продукции. В итоге, вместо того, чтобы предохранять товары, тара приносит больше проблем, чем пользы;

- Агрессивное воздействие окружающей среды, перепады температур и влажности, воздействие кислотных сред, и атмосферных осадков также способствуют появлению ржи.

Компания LIKKOR, являясь одним из лидеров в производстве продуктов для защиты от коррозии, признает, что предлагать высококачественный и эффективный продукт – это только половина дела. Качественное обслуживание клиентов, удовлетворение их запросов на получение технологичного продукта, не менее важно и относится к одним из основных постулатов нашей миссии.

Качественное обслуживание клиентов, удовлетворение их запросов на получение технологичного продукта, не менее важно и относится к одним из основных постулатов нашей миссии.

Мы постоянно разрабатываем полезные материалы для клиентов, помогая им бороться с возникновением порчи продукции. Мы рекомендуем нашим клиентам идентифицировать вид ржавчины, которая появляется в процессе производства или доставки. Знание типов коррозии помогает определить причину их возникновения.

Красная ржавчина

Представляет собой гидратированный оксид железа трехвалентный Fe2O3 • h3O или Fe2O3

Она имеет красный цвет и считается наиболее опасным вариантом из всех имеющихся. В отличии от других окислений, при этом типе открываются все новые слои для разрушения, а в его толще образуются гидроксид Fe. Порча может продолжать свой «рост» до полнейшего распада металлоконструкции.

- Красные «язвы» итог длительного влияния О2 и влаги, смешанных с загрязнениями (солью).

- Этот тип относится к атмосферным, потому что обычно на металлических деталях и оборудовании, где он появился нет следов разводов;

- При этом окислении наблюдается равномерное разрушение, затрагивающее всю площадь.

Желтая ржавчина

Она также называется оксид-гидроксид железа FeO (OH) h3O

Появляется в среде, где есть влага, но мало кислорода, например, под водой. Вещество, образованное от окисления железа трехвалентного – растворимый оксид, и приводит к желтому ржавлению.

- Находят в утопленных участках металлических деталей оборудования, где «течет и капает» (сольватированная коррозия).

- Также образуется от высокого содержания влаги. Например, ее легко увидеть на автомобиле, если машина долго стояла в луже.

Коричневая ржавчина

Имеет название оксид Fe2O3

Ржа от оксидов железа трехвалентного при высоком содержании кислорода и небольшой влажности приводит к бурой.

- Она считается более «сухой», чем упомянутые выше.

- Порча относится к атмосферным. Считается итогом действия жидкости и кислорода, содержащихся в воздушной смеси, и представляет собой красновато-коричневую корку на верхнем слое металла.

- Считается локализованным окислением.

Оно проявляется в виде неоднородных пятен только в определенных областях и считается последствием загрязнения на поверхности металла, часто возникающего в процессе производства.

Оно проявляется в виде неоднородных пятен только в определенных областях и считается последствием загрязнения на поверхности металла, часто возникающего в процессе производства.

Черная ржавчина

Имеет название оксид железа четырехвалентный Fe3O4

Ржа от трехвалентных продуктов окисления, при ограниченном доступе воздуха и низкой влажности, приводит к «рождению» черной.

- Она визуально идентифицируется как тонкая темная пленка, и является результатом нахождения в среде с низким содержанием О2.

- На участках с ней было что-то, что препятствовало проникновению воздуха.

Сочетание видов

Возможно появление множественных форм коррозии: они часто присутствуют на металлоконструкциях одновременно

- Бурое поражение является итогом действия атмосферных условий.

- В местах, где присутствует черное, влажная бумага часто плотно прилегает к металлоизделию.

- Разрушение желтого цвета часто возникает в среде, где есть жидкости.

Хотите избавиться от коррозии? Обратитесь к специалистам LIKKOR. У нас есть ассортимент продукции, которая надежно предотвратит порчу оборудования, конструкций и деталей. Вы сможете предотвратить убытки, сохранить продукцию при хранении и перевозках. Звоните нам для заказа и консультаций.

Обучение технологии

Она достаточно проста, при желании заказчика мы организуем однодневный выездной тренинг и обучим персонал работе с пленкой и оборудованием!

Отправляя заявку вы соглашаетесь с политикой конфиденциальности

Информация

Закажите звонок

Отправляя заявку вы автоматически соглашаетесь с политикой конфиденциальности сайта

Закажите прайс-лист

Отправляя заявку вы автоматически соглашаетесь с политикой конфиденциальности сайта

Закажите тренинг

Отправляя заявку вы автоматически соглашаетесь с политикой конфиденциальности сайта

Название заказа

Описание заказа

Отправляя заявку вы автоматически соглашаетесь с политикой конфиденциальности сайта

Авторизация

Просмотр изображения

Виды коррозий | Новости в строительстве

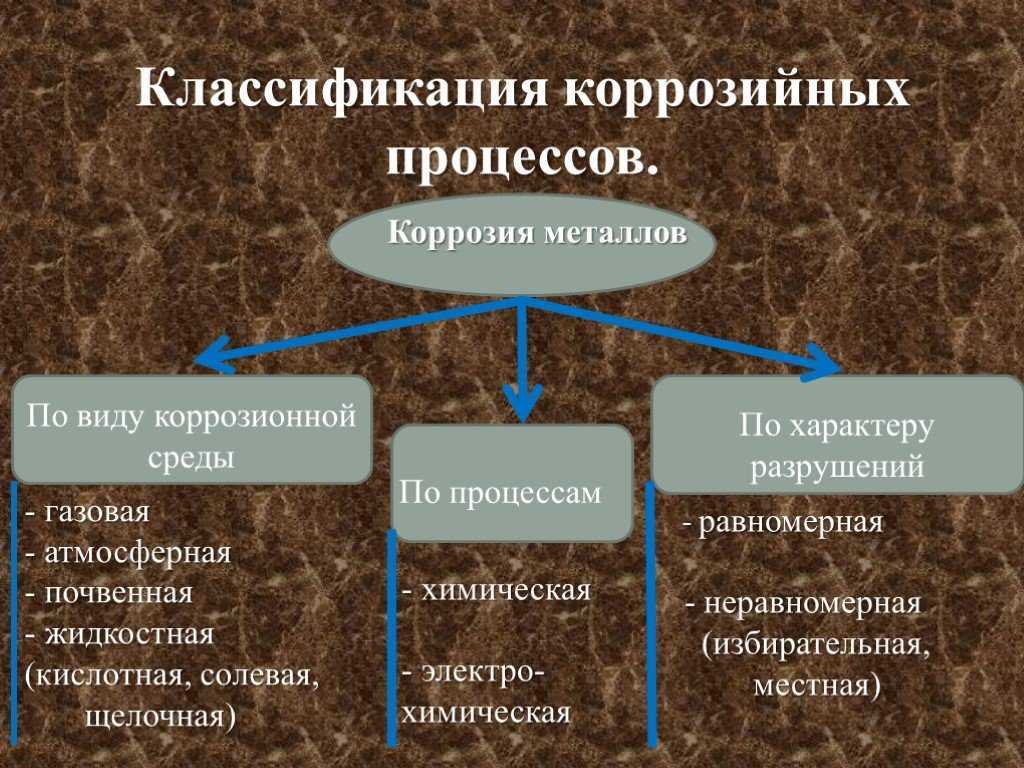

Коррозия это процесс разрушения строительных материалов в результате протекания различных химических и электрохимических процессов. Основные виды коррозий металлов и бетонов различаются в зависимости от характера коррозионной среды в которой они ( коррозии) протекают.

Основные виды коррозий металлов и бетонов различаются в зависимости от характера коррозионной среды в которой они ( коррозии) протекают.

Содержание статьи:

Виды коррозий:

1. Коррозия металлов

2. Коррозия бетона

В строительстве коррозия встречается в виде коррозии бетонов и соответственно металлической арматуры, которая вставляется в бетон для повышения прочности и других характеристик. Практика показывает что в следствии коррозии металлов прямые потери в металле составляют до 12 процентов в год от всего объема производимой стали. Наиболее сильно и интенсивно коррозии подвергаются здания и сооружения химических производств.

Это объясняется действием различных сопутствующих коррозии факторов, такие как действия паров, газов, жидкостей на различные конструктивные элементы зданий. В некоторых случаях различные газы, жидкости и мелкодисперсные частицы действуют очень негативно непосредственно на строительные конструкции, оборудование и сооружение, а также в случае проникновения этих агентов в грунты действуют очень негативно на фундаменты здания вызывая значительные разрушения.

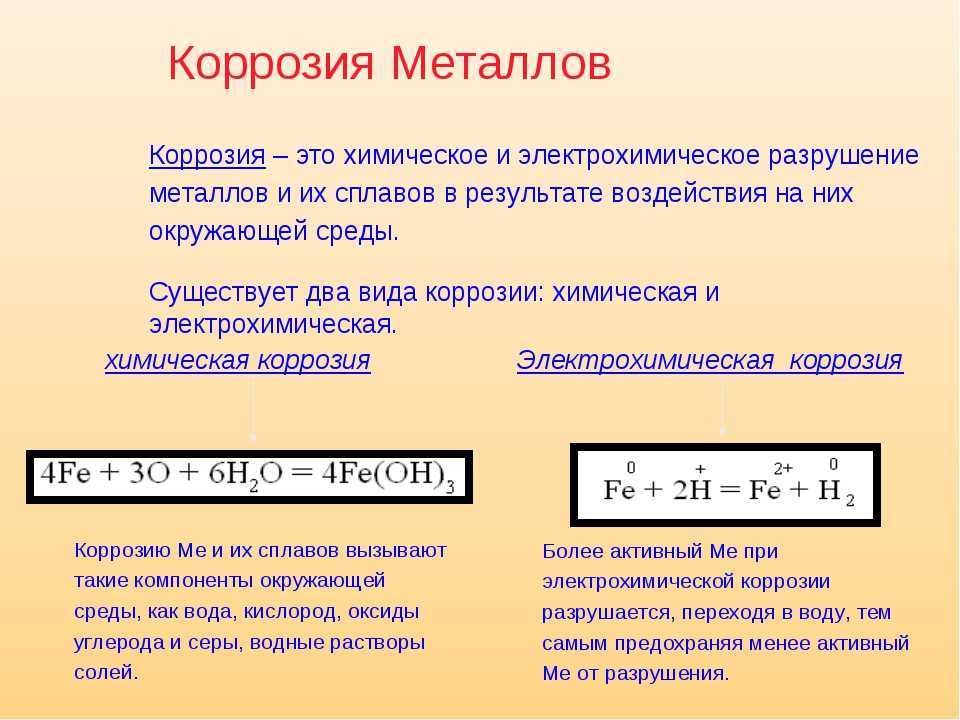

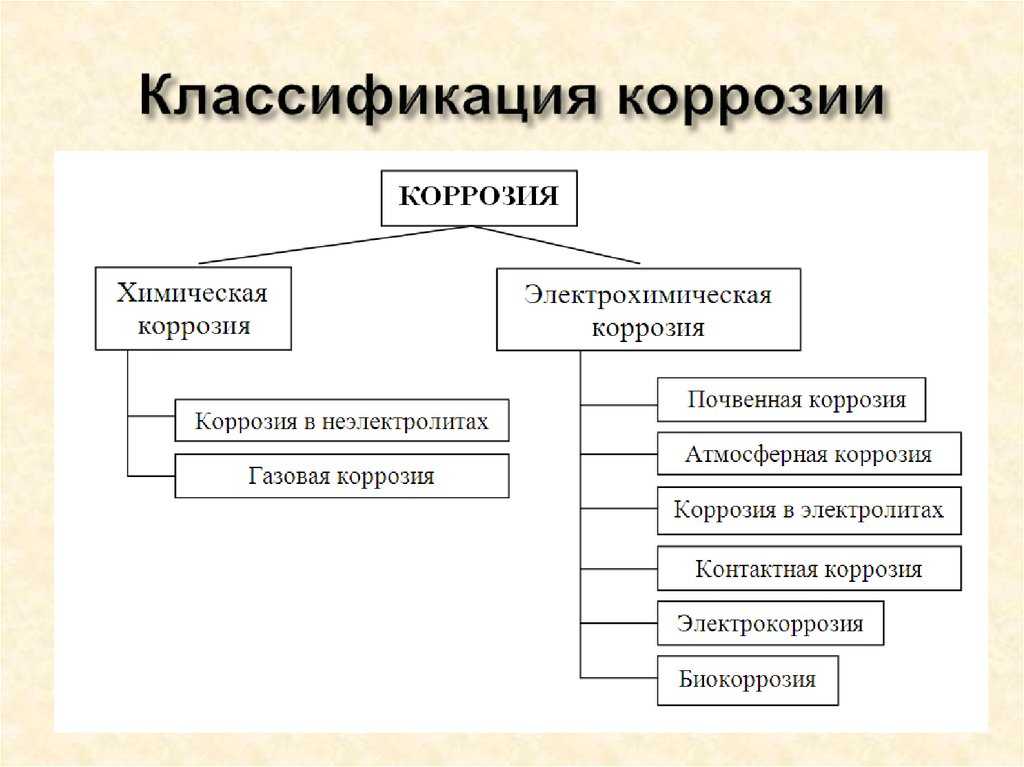

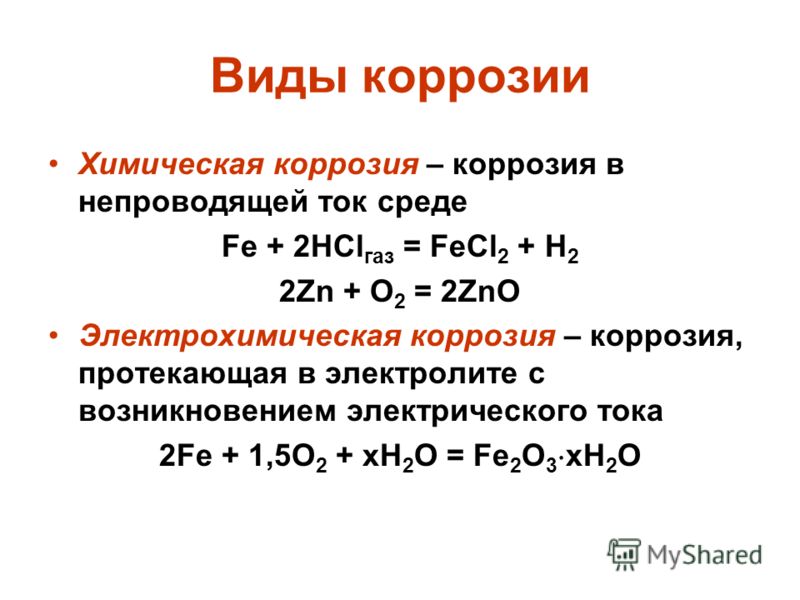

Коррозия это процесс разрушения строительных материалов в результате протекания различных химических и электрохимических процессов. Эрозия -механическое разрушение поверхности. По характеру самого процесса коррозию разделяют на две основные группы: химическую и электрохимическую.

Химическая коррозия материалов протекает в жидкостях неэлектролитах, которые не проводят электрический ток и в сухих газах при достаточно высокой температуре.

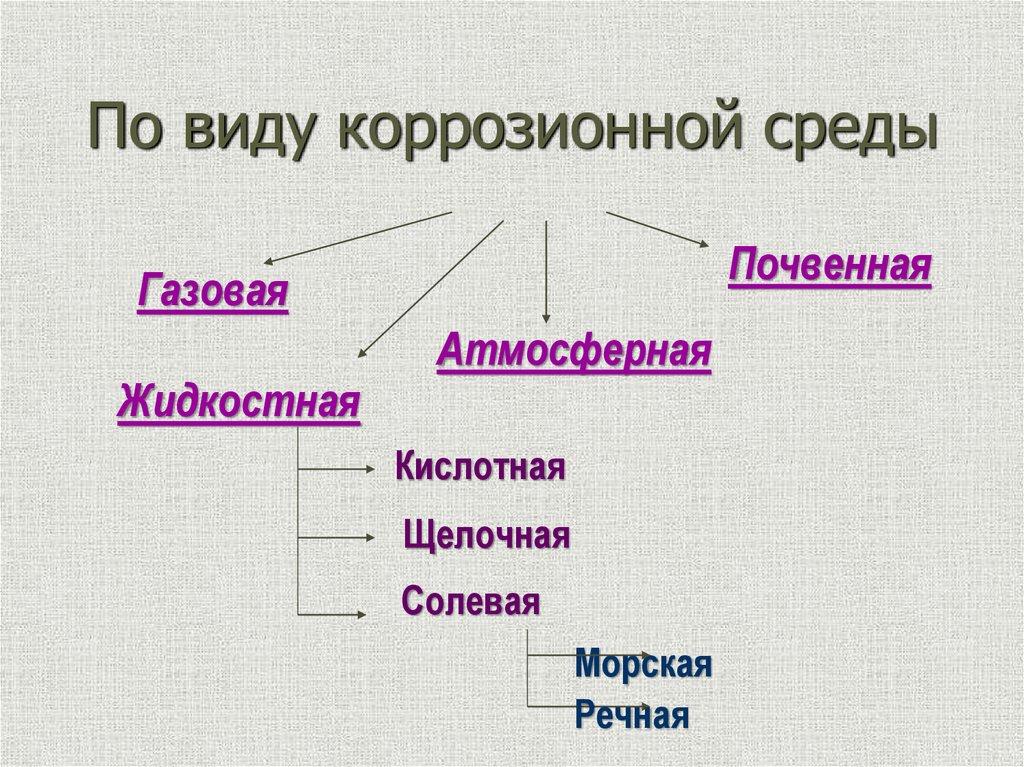

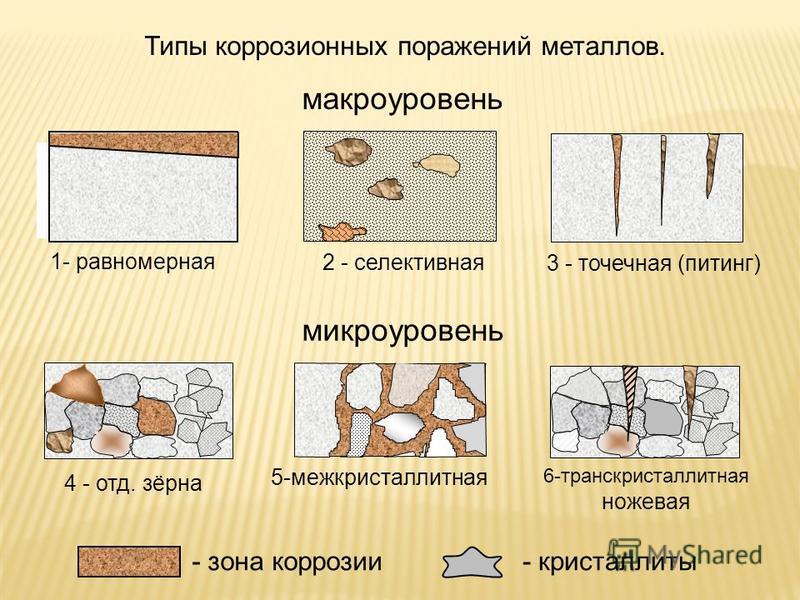

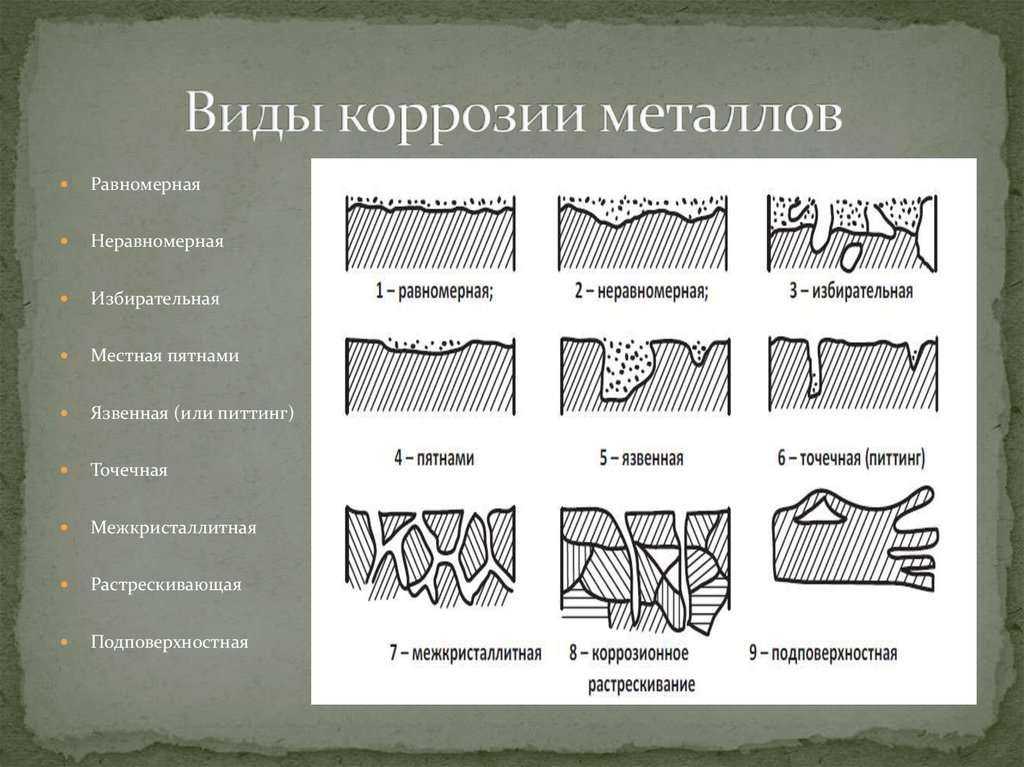

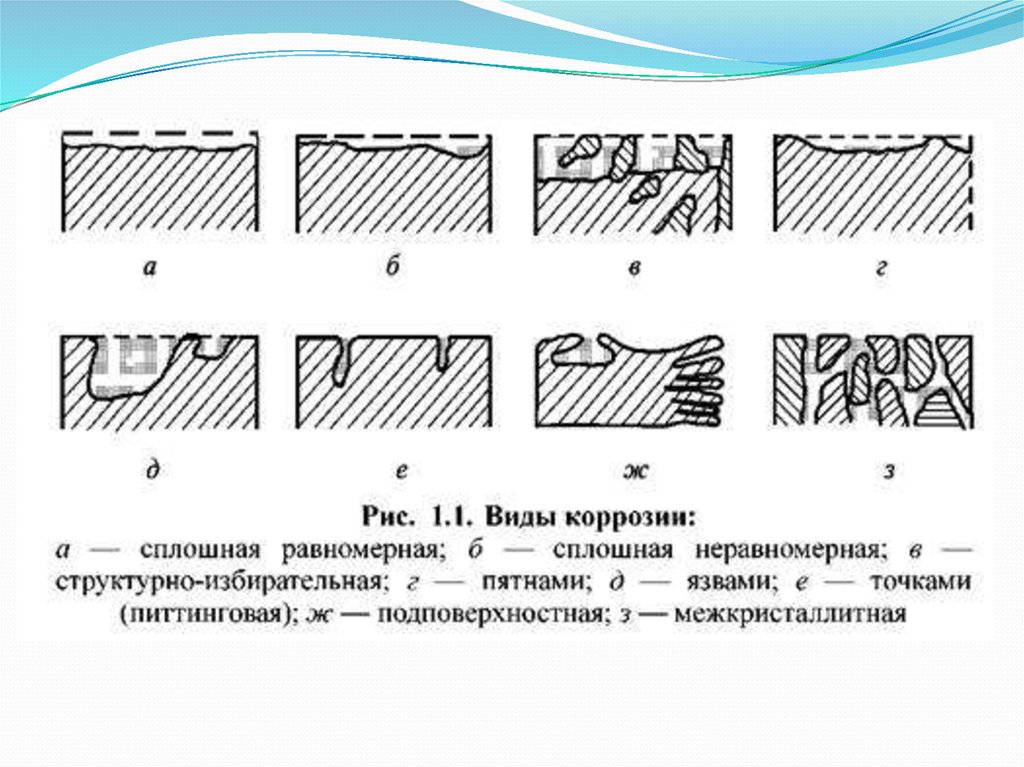

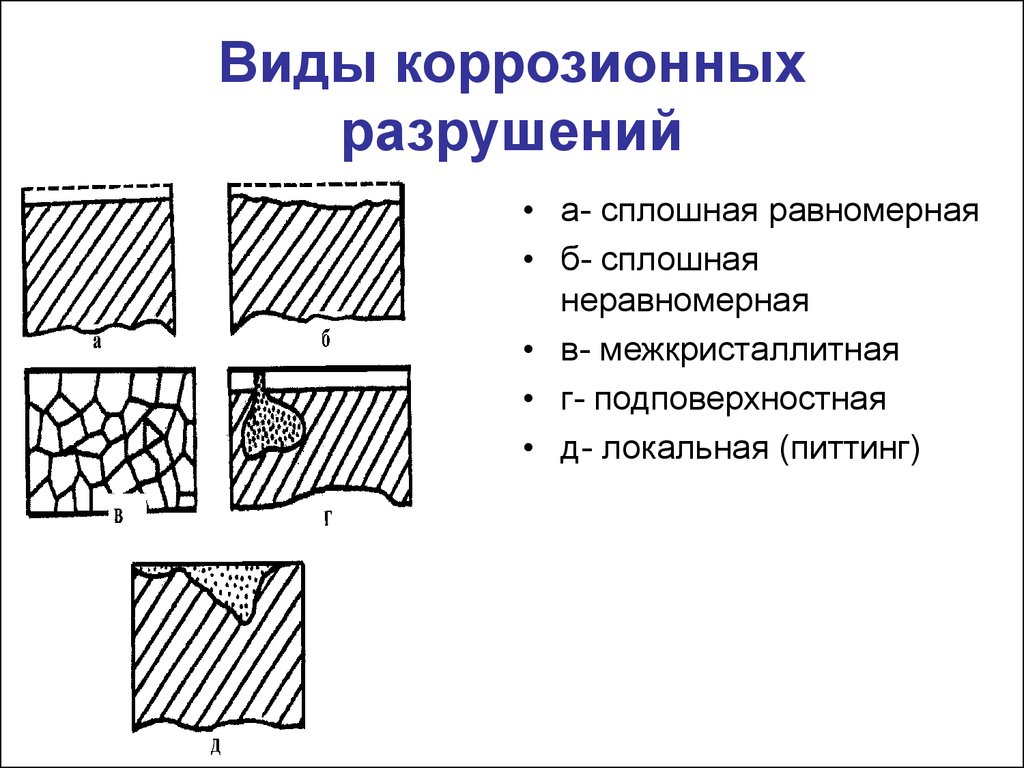

Электрохимическая коррозия происходит во влажных газах и в электролитах и характеризуется наличием двух параллельно идущих процессов-окислительного (растворение металлов) и восстановительного ( выделение металла из раствора). Коррозию по внешнему виду различают язвами, пятнами, точками, подповерхностную, внутрикристаллитную, и межкристаллитную. По характеру коррозионной среды в которой протекает коррозия различают такие основные виды коррозии:

1. Атмосферную.

2. Газовую.

3. Почвенную

4. Жидкостную.

Наиболее распространенный вид электрохимической коррозии это атмосферная коррозия. Объясняется это тем, что большинство металлических конструкций находятся и эксплуатируются в атмосферных условиях. Коррозия, которая протекает в условиях влажной газовой среды также относится к атмосферной коррозии.

Газовая коррозия происходит в условиях когда на поверхность отсутствует конденсация влаги. На практике в строительстве такой вид коррозии встречается в условиях эксплуатации металлических конструкций при повышенных температурах. Жидкостная коррозия в зависимости от жидкой среды бывает солевая, речная, морская, кислотная и щелочная.

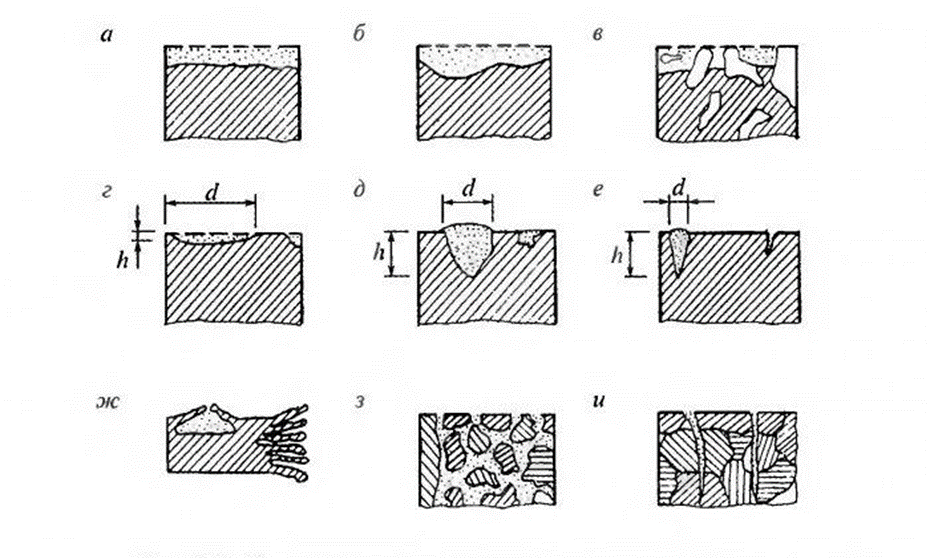

По условиям воздействия жидкости на поверхность металла эти виды коррозии получают добавочные характеристики: с полным и переменным погружением, капельная и струйная. Кроме того, по характеру разрушения различают коррозию равномерную и неравномерную.

Для сравнения коррозионной стойкости металлов используют различные способы оценки. Наиболее распространенным способом оценки является оценка потери металла с 1 м² поверхности. Если потеря в массе вещества составляет менее 0,1 г/(м²·ч) металл считается стойким. При потере вещества от 3 до 10 г/(м²·с) считается что металл является малостойким для данной агрессивной среды .

Если потеря в массе вещества составляет менее 0,1 г/(м²·ч) металл считается стойким. При потере вещества от 3 до 10 г/(м²·с) считается что металл является малостойким для данной агрессивной среды .

Коррозия бетона

Бетон и железобетон находят широкое применение в качестве конструкционного материала при строительстве зданий и сооружений химических производств. Но они не обладают достаточной химической стойкостью против действия кислых сред.Свойства бетона и его стойкость в первую очередь зависит от химического состава цемента, из которого он приготовлен.

Наибольшее применение в конструкциях и оборудовании находят бетоны на портландцементе, пуццолановом и шлаковом портландцементах.Портландцемент содержит в своем составе 66…67 % оксида кальция, находящегося в виде сложных соединений с железом, алюминием, кремнием. Причиной пониженной химической стойкости бетона к действию минеральных и органических кислот является наличие свободной гидроокиси кальция ( до 20%) трехкальциевого алюмината (3CaO·Al2O3) и других гидратированных соединений кальция.

При непосредственном воздействии кислых сред на бетон происходит нейтрализация щелочей с образованием хорошо растворимых в воде солей, а затем взаимодействие кислых растворов со свободным гидрооксидом кальция с образованием в бетоне солей, обладающих различной растворимостью в воде.

Так, при действии паров или растворов серной кислоты на бетон получается гипс, образование которого сопровождается увеличением объема, возникновением внутренних напряжений и появлением трещин в бетоне. Пары соляной или азотной кислоты образуют со свободной известью( которая содержится в бетоне) хорошо растворимые в воде хлориды и нитраты кальция.

Даже очень слабые кислоты ( угольная) способны реагировать с кальциевыми соединениями, образуя растворимые соединения. Коррозия бетона происходит тем интенсивнее, чем выше концентрация водных растворов кислот. При повышенных температурах агрессивной среды коррозия бетонов ускоряется. Как и бетон на обыкновенном портландцементе, бетоны, изготовленные на других видах гидравлических вяжущих не являются кислотостойкими, что объясняется довольно высоким содержанием в них оксида кальция.

Несколько более высокой кислотостойкостью обладает бетон, изготовленный на глиноземистом цементе, из-за пониженного содержания оксида кальция. Кислотостойкость бетонов на цементах с повышенным содержанием оксида кальция в некоторой степени зависит от плотности бетона. При большей плотности бетона кислоты оказывают на него несколько меньшее воздействие из-за трудности проникновения агрессивной среды внутрь материала.

Щелочестойкость бетона определяется главным образом химическим составом вяжущих, на которых они изготовлены, а также щелочестойкостью мелких и крупных заполнителей. Для повышения плотности бетонов и их химической стойкости в состав бетонов вводят различные добавки ( например латекс СКС-65 на основе дивинилстирольного каучука) или кремнийорганическую жидкость ГКЖ-94, поливинилацетатную эмульсию, спиртово-сульфитную бражку (ССБ) и другие.

Для повышения коррозионной стойкости арматуры нередко в состав бетонной смеси вводят ингибирующие добавки на основе нитрата натрия или нитрата кальция. Увеличение срока службы строительных конструкций и оборудования достигается путем правильного выбора материала с учетом его стойкости к агрессивным средам, действующим в производственных условиях.

Увеличение срока службы строительных конструкций и оборудования достигается путем правильного выбора материала с учетом его стойкости к агрессивным средам, действующим в производственных условиях.

Кроме того необходимо принимать меры профилактического характера, предупреждающие проникновение газообразных и жидких агрессивных продуктов в помещении цехов, почву, окружающую атмосферу.К таким мерам относят герметизацию производственной аппаратуры и трубопроводов, хорошая вентиляция помещения, улавливание газообразных и пылевидных продуктов выделяющихся в процессе производства. Правильная эксплуатация различных сливных устройств, исключающая возможность проникновения в почву агрессивных веществ, применение гидроизоляционных устройств и другие.

В результате взаимодействия металла с окружающей средой может происходить его разрушение, т. е. коррозия. Различают коррозию химическую и электрохимическую. Химическая коррозия возникает при действии на металл сухих газов и растворов масел, бензина, керосина и др. Приме ром химической коррозии металла служит окисление его при высоких температурах; окалина, образующаяся на поверхности металла, является продуктом коррозии.

Приме ром химической коррозии металла служит окисление его при высоких температурах; окалина, образующаяся на поверхности металла, является продуктом коррозии.

Электрохимическая коррозия возникает при действии на металл растворов кислот и щелочей. При этом металл отдает свои ионы электролиту, а сам постепенно разрушается. Коррозия может возникать также при контакте двух разнородных металлов или в результате химической неоднородности.

Каждый металл имеет определенные электрические свойства, характеризуемые рядом напряжений. При контакте двух металлов разрушается тот, который стоит ниже в ряду напряжений.

Например, железо в ряду напряжений стоит выше хрома и цинка, но ниже меди и серебра. Следовательно, при контакте железа с хромом или цинком будет разрушаться хром или цинк, а при контакте железа с медью или серебром — железо. Степень разрушения при этом будет зависеть от температуры, вида и концентрации электролита. На сталь вредно действуют кислоты и щелочи, растворяя ее.

Содержащийся в воздухе углекислый или сернистый газ усиливает коррозию, так как при увлажнении на поверхности металла образуются кислоты, вступающие во взаимодействие с металлом. Коррозия может быть местная, когда разрушение металла происходит на некоторых участках, равномерная, когда металл одинаково разрушается по всей поверхности и межкристаллитная, когда разрушение происходит по границам зерен металла.

Защита от коррозии осуществляется несколькими способами, простейшим из которых является покрытие металла различными красками, лаками, эмалями. Образующаяся при этом пленка изолирует металл от действия внешней среды (газов, влаги). Кроме вышеуказанных существуют более совершенные и эффективные способы защиты от коррозии: легирование — сплавление металла с легирующими веществами, повышающими его коррозионную стойкость; воронение — получение на поверхности изделия защитного слоя, состоящего из оксидов данного металла; металлическое покрытие металла пленкой из другого металла, менее подверженного коррозии в данных условиях (цинком, оловом).

Металлические покрытия производят осаждением на поверхности изделия металла из раствора (гальванические покрытия), обрызгиванием или погружением в ванну с другим расплавленным металлом.

Наиболее распространенным методом защиты от коррозии строительных сооружений, конструкций и оборудования является метод использования материалов неметаллических и химически стойких :

Жидких резиновых смесей, кислотоупорной керамики, пленочных и листовых полимерных материалов ( винипласта, резины полиэтилена, поливинил-хлорида), синтетических смол, лакокрасочных материалов и других. Для того чтобы использовать правильно неметаллические химически стойкие материалы необходимо знать их физико-химические свойства, химическую стойкость которые обеспечивают условия совместной работы защищаемой поверхности материала и нанесенного защитного покрытия .

Важным показателем при использовании штучной кислотоупорной керамики является высота статистической устойчивости кладки в зависимости от толщины футеровки. При использовании комбинированных защитных покрытий, которые состоят из футеровочного покрытия и органического подслоя очень важно является обеспечение температуры на подслое которая не превышает максимальное значение для данного конкретного вида подслоя.

При использовании комбинированных защитных покрытий, которые состоят из футеровочного покрытия и органического подслоя очень важно является обеспечение температуры на подслое которая не превышает максимальное значение для данного конкретного вида подслоя.

Для пленочных и листовых полимерных материалов необходимо знать их величину адгезии с защищаемой поверхностью. Очень много неметаллических и химически стойких материалов которые довольно широко используются в противокоррозионной технике могут содержать агрессивные соединения в своем составе . При непосредственном контакте с поверхностью металла или бетона эти соединения могут вызвать образование коррозии.

В свою очередь, образование коррозии на поверхности защищаемого объекта снижает величину адгезии антикоррозионного покрытия с с защищаемой поверхностью. Поэтому все эти особенности необходимо знать и учитывать при назначении того или иного способа защиты от коррозии ( выборе антикоррозионного материала).

В целях защиты строительных конструкций от всех видов коррозии используют различные лакокрасочные покрытия. Лакокрасочные покрытия экономичны, удобны в работе и просты в нанесении на поверхность. Большое применение в целях защиты приобрели перхлорвиниловые и сополимерно-лакокрасочные материалы. Для предотвращения коррозии применяют стойкие к различным химическим агрессивным средам перхлорвиниловые материалы:

Лакокрасочные покрытия экономичны, удобны в работе и просты в нанесении на поверхность. Большое применение в целях защиты приобрели перхлорвиниловые и сополимерно-лакокрасочные материалы. Для предотвращения коррозии применяют стойкие к различным химическим агрессивным средам перхлорвиниловые материалы:

Лак ХС-724, эмалиХС и грунтовочные сополимерные материалы ХС-010, ХС-068 и другие.

Защитные покрытия получаются в следствии нанесения на поверхность последовательно эмали и лака. Количество слоев нанесения зависит от характера коррозии и обычно состоит из 6 слоев не менее. Также в целях защиты от коррозии успешно и широко используют трещиностойкие и химически стойкие покрытия. Для защиты железобетонных конструкций от коррозии применяют эмаль ХП-799 которую изготавливают на основе хлорсульфированного полиэтилена.

Защитное покрытие наноситься на поверхность бетона после окончания усадочного процесса. Лакокрасочные покрытия на основе хлорсульфированного полиэтилена используют во время работ при температуре наружного воздуха от -60 до +130 градусов. Широко используются как средство от коррозии металлизационно-лакокрасочные покрытия.Такие покрытия в основном используют как средство защиты металлических конструкций от атмосферной коррозии,а также при эксплуатации в различных агрессивных средах. Читай продолжение статьи

Широко используются как средство от коррозии металлизационно-лакокрасочные покрытия.Такие покрытия в основном используют как средство защиты металлических конструкций от атмосферной коррозии,а также при эксплуатации в различных агрессивных средах. Читай продолжение статьи

*****

*****

8 наиболее распространенных форм коррозии металлов

Коррозия ежедневно воздействует на наше общество. Автомобили, здания, инфраструктура, бытовая техника и системы распределения энергии являются примерами некоторых компонентов, на которые отрицательно влияет это явление.

Реклама

Коррозия определяется как повреждение материала в результате химических реакций между ним и окружающей средой. Хотя коррозия затрагивает множество материалов, включая полимеры и керамику, этот термин чаще всего ассоциируется с деградацией металлов.

В исследовании 2016 года, проведенном NACE (ранее известной как Национальная ассоциация инженеров-коррозионистов) и изложенном в их публикации «Международные меры по предотвращению, применению и экономике технологии коррозии (IMPACT)», коррозия влечет за собой глобальные затраты в размере 2,5 триллиона долларов США. Эта цифра составляет примерно 3,4 процента мирового валового внутреннего продукта (ВВП).

Реклама

Наиболее распространенные типы коррозии

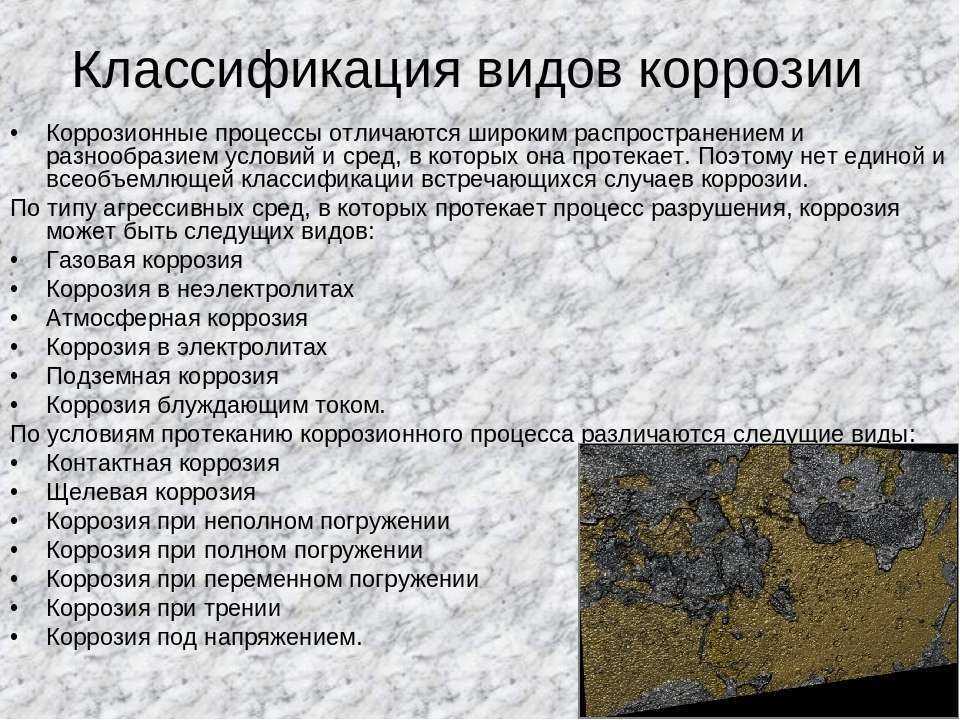

Коррозия состоит из ряда обычно сложных химических реакций и может быть инициирована несколькими различными механизмами, которые зависят от окружающей среды. Это привело к появлению различных классификаций коррозии.

Все виды коррозии неодинаковы. Ключ к эффективному предотвращению и смягчению коррозии лежит в базовом понимании типа коррозии, с которой приходится иметь дело, и факторов, ответственных за ее образование. В этой статье мы рассмотрим наиболее распространенные виды коррозии и объясним механизм, лежащий в основе каждого из них.

Равномерная коррозия

Равномерная коррозия является наиболее распространенным типом и характеризуется поражением всей поверхности металла, подвергающегося воздействию коррозионного агента. Этот тип коррозии обычно вызывается химическими или электрохимическими реакциями, в результате которых металл расходуется с образованием оксидов или других соединений на больших видимых участках. Эти реакции вызывают потерю толщины металла с течением времени и могут продолжаться до тех пор, пока металл полностью не растворится. (Узнайте, как авиационная промышленность справляется с этим типом коррозии, в статье «Обнаружение и лечение однородной коррозии в самолетах».)

Гальваническая/биметаллическая коррозия

Биметаллическая коррозия, также известная как гальваническая коррозия, представляет собой коррозию, возникающую при прямом или косвенном контакте двух разнородных металлов друг с другом. Визуально этот вид коррозии характеризуется ускоренным износом одного металла, в то время как другой остается нетронутым.

Реклама

Биметаллическая коррозия — это чисто электрохимическая реакция, вызванная разницей электродных потенциалов между двумя металлами. При воздействии электролита два металла образуют тип элемента, известный как биметаллическая пара, где один металл действует как анод, а другой — как катод. Движение электронов от анода к катоду инициирует реакцию окисления на аноде, которая вызывает его растворение, то есть коррозию.

На этот тип коррозии влияет величина разности потенциалов между двумя металлами. Следовательно, чем дальше друг от друга находятся металлы в гальваническом ряду, тем выше скорость коррозии на аноде. (Эта тема рассматривается в разделе «Введение в серию гальванических материалов: гальваническая совместимость и коррозия».)

Щелевая коррозия

Щелевая коррозия — это высокопроникающий тип локальной коррозии, который возникает в зазорах или щелях на поверхности или непосредственно рядом с ними. металл. Эти щели могут быть результатом соединения двух поверхностей (металла с металлом или металла с неметаллом) или скопления отложений (грязь, грязь, биообрастание и т. д.). Этот тип коррозии характеризуется разрушением в области щели, в то время как окружающие участки металлической подложки остаются нетронутыми.

Эти щели могут быть результатом соединения двух поверхностей (металла с металлом или металла с неметаллом) или скопления отложений (грязь, грязь, биообрастание и т. д.). Этот тип коррозии характеризуется разрушением в области щели, в то время как окружающие участки металлической подложки остаются нетронутыми.

Одним из основных критериев развития щелевой коррозии является наличие застоя воды в щели. Это отсутствие движения жидкости приводит к истощению растворенного кислорода и обилию положительных ионов в щели. Это приводит к ряду электрохимических реакций, которые изменяют состав жидкости и делают ее кислой по своей природе. Кислотная жидкость в щели разрушает пассивный слой металла и делает его уязвимым для коррозии.

Точечная коррозия

Точечная коррозия, также известная как точечная коррозия, представляет собой еще одну локализованную форму коррозии, возникающую на металлических поверхностях. Питтинг обычно проявляется в виде полостей или отверстий небольшого диаметра на поверхности объекта, в то время как остальная часть металлической поверхности остается нетронутой. Эта форма коррозии также обладает высокой проникающей способностью и считается одним из наиболее опасных видов коррозии, поскольку ее трудно предсказать и она имеет тенденцию вызывать внезапные и экстремальные отказы.

Эта форма коррозии также обладает высокой проникающей способностью и считается одним из наиболее опасных видов коррозии, поскольку ее трудно предсказать и она имеет тенденцию вызывать внезапные и экстремальные отказы.

Точечная коррозия обычно возникает на участках металлической поверхности, где существуют несоответствия защитной пассивной пленки. Эти несоответствия могут быть вызваны повреждением пленки, некачественным нанесением покрытия или посторонними отложениями на поверхности металла. Области, где пассивность была уменьшена или потеряна, теперь становятся анодом, а окружающие области действуют как катод. В присутствии влаги анод и катод образуют коррозионную ячейку, в которой анод (т. е. незащищенные пассивирующей пленкой области) подвергается коррозии. Поскольку коррозия ограничивается локализованной областью, точечная коррозия имеет тенденцию проникать в толщу материала.

Межкристаллитная коррозия

Межкристаллитная коррозия включает ускоренную коррозию по границам зерен металла, в то время как основная часть поверхности металла остается свободной от коррозии. Некоторые сплавы при неправильной термообработке могут иметь сегрегацию примесей на границах зерен, что может затруднить пассивирование этих областей. Границы зерен теперь представляют собой путь высокой коррозионной уязвимости.

Некоторые сплавы при неправильной термообработке могут иметь сегрегацию примесей на границах зерен, что может затруднить пассивирование этих областей. Границы зерен теперь представляют собой путь высокой коррозионной уязвимости.

Например, аустенитные нержавеющие стали могут быть подвержены межкристаллитному разрушению, если их нагревают от 500°С до 800°С (9от 30°F до 1470°F). При этих температурах карбид хрома может выделяться на границах зерен, что снижает локальную концентрацию хрома на границах. (Дополнительную информацию по этой теме см. в разделе «Роль хрома в межкристаллитной коррозии».) Маловероятно, что граница зерен образует эффективную пассивную пленку и теперь подвержена коррозии.

Селективное выщелачивание

В определенных агрессивных средах некоторые металлические сплавы могут подвергаться коррозии, при которой только один элемент сплава разрушается и удаляется в результате коррозии. Это дискриминационное удаление определенного элемента известно как селективное выщелачивание или удаление примесей.

Наиболее распространенным примером этого явления является селективное удаление менее благородного элемента цинка из латунных сплавов, также известное как обесцинкование. Сплавы, состоящие из металлических элементов, наиболее удаленных друг от друга в гальваническом ряду, наиболее подвержены этому типу коррозии.

Эрозионная коррозия

Эрозионная коррозия определяется как ускоренное ухудшение состояния металла в результате относительного движения коррозионной жидкости и поверхности металла. По мере того, как жидкость течет по поверхности (обычно с высокой скоростью), пассивный оксидный слой металла может быть удален или растворен, в результате чего сплав может быть поврежден. Во время этого процесса металл может удаляться в виде растворенных ионов или в виде продуктов коррозии, которые механически смываются с поверхности металла под действием протекающей жидкости.

Эрозионная коррозия визуально распознается по появлению борозд, канав, кратеров и впадин в направленном узоре на металлической основе. (Узнайте, как предотвратить эрозионную коррозию, в статье «Эрозионная коррозия: покрытия и другие профилактические меры».) поверхности металла, в то время как металл остается незатронутым на большей части своей поверхности. Это растрескивание обычно происходит из-за одновременного наличия растягивающих напряжений в агрессивной среде. SCC считается коварной формой коррозии, потому что повреждение иногда не сразу обнаруживается во время осмотра и может привести к внезапным катастрофическим отказам.

(Узнайте, как предотвратить эрозионную коррозию, в статье «Эрозионная коррозия: покрытия и другие профилактические меры».) поверхности металла, в то время как металл остается незатронутым на большей части своей поверхности. Это растрескивание обычно происходит из-за одновременного наличия растягивающих напряжений в агрессивной среде. SCC считается коварной формой коррозии, потому что повреждение иногда не сразу обнаруживается во время осмотра и может привести к внезапным катастрофическим отказам.

Сварка, термическая обработка и холодная деформация могут вызвать остаточные напряжения в объекте, которые могут вызвать SCC. Одной из ситуаций, когда может возникнуть SCC, являются границы зерен, подвергшихся коррозии в результате межкристаллитной коррозии. Поскольку границы зерен ослабли из-за сегрегации примесей, приложенные остаточные силы растяжения могут привести к мелкому растрескиванию микроструктуры.

Заключение

Коррозия существует во многих формах и может быть вызвана многочисленными механизмами. Есть много других, хотя и менее известных, видов коррозии, не упомянутых в этой статье.

Есть много других, хотя и менее известных, видов коррозии, не упомянутых в этой статье.

Тип коррозии, которая может образоваться на конкретной металлической поверхности, зависит в первую очередь от окружающей среды и физических и химических свойств металла. Поэтому очень важно понимать механизмы, связанные с каждым типом коррозии, чтобы гарантировать, что при необходимости будут применяться наиболее эффективные меры предотвращения и смягчения последствий.

Реклама

Связанные термины

- Тип коррозии

- Равномерная коррозия

- Гальваническая коррозия

- Щелевая коррозия

- Питтинговая коррозия

- Межкристаллитная коррозия

- Эрозия Коррозия

- Потенциал электрода

- Локальная коррозия

- Коррозионное растрескивание под напряжением

Поделиться этой статьей

Различные виды коррозии, которые вы можете увидеть

Углеродистая сталь широко используется в таких отраслях, как энергетика, промышленность, инфраструктура, тяжелое оборудование и судостроение. К сожалению, углеродистая сталь очень восприимчива к коррозии, которая может серьезно затормозить рабочий процесс и производство, что стоит организациям значительных затрат времени и денег. Первый шаг к борьбе с коррозией — понять ее. Существует множество различных типов коррозии, видимых невооруженным глазом: равномерная коррозия, точечная коррозия, щелевая коррозия, нитевидная коррозия, гальваническая коррозия, растрескивание под воздействием окружающей среды и фреттинг-коррозия, и это лишь некоторые из них. Давайте рассмотрим, как возникают эти типы коррозии и как они могут повредить углеродистую сталь.

К сожалению, углеродистая сталь очень восприимчива к коррозии, которая может серьезно затормозить рабочий процесс и производство, что стоит организациям значительных затрат времени и денег. Первый шаг к борьбе с коррозией — понять ее. Существует множество различных типов коррозии, видимых невооруженным глазом: равномерная коррозия, точечная коррозия, щелевая коррозия, нитевидная коррозия, гальваническая коррозия, растрескивание под воздействием окружающей среды и фреттинг-коррозия, и это лишь некоторые из них. Давайте рассмотрим, как возникают эти типы коррозии и как они могут повредить углеродистую сталь.

Равномерная коррозия

Равномерная коррозия является наиболее распространенным вариантом коррозии. Эта коррозия возникает естественным образом, когда углеродистая сталь разрушается в результате химической или электрохимической реакции с окружающей средой, которая портит всю поверхность, разъедая ее «равномерно». профилактические меры.

Локальная коррозия

Локальная коррозия имеет множество разновидностей, таких как точечная, щелевая и нитевидная коррозия.

- Точечная коррозия : Этот тип коррозии возникает, когда в металле образуется небольшой разрыв. Последующее отверстие или полость становится анодным, а окружающий металл становится катодным. Это вызывает локализованную гальваническую реакцию, приводящую к структурному разрушению металла. Точечную коррозию трудно обнаружить и устранить, так как она часто маскируется другими материалами, образующимися при образовании коррозии.

- Щелевая коррозия : Эту локальную коррозию часто можно обнаружить под прокладками, хомутами и другими неподвижными участками, где низкое содержание кислорода и кислотность могут привести к коррозии внутри щелей.

- Нитевидная коррозия : Эта коррозия возникает под окрашенными или покрытыми поверхностями. Дефекты краски или покрытия позволяют воде проникать внутрь, вызывая коррозию под защитным слоем, что приводит к ослаблению конструкции.

Гальваническая коррозия

Гальваническая коррозия является результатом очень специфического набора условий. Он встречается только в средах, где есть электрохимически разнородные металлы в электрическом контакте, которые также подвергаются воздействию электролита. Эта коррозия происходит, когда между анодным и катодным металлами возникает гальваническая связь. Анод корродирует быстрее, будучи соединенным, а катод изнашивается медленнее.

Он встречается только в средах, где есть электрохимически разнородные металлы в электрическом контакте, которые также подвергаются воздействию электролита. Эта коррозия происходит, когда между анодным и катодным металлами возникает гальваническая связь. Анод корродирует быстрее, будучи соединенным, а катод изнашивается медленнее.

Растрескивание под воздействием окружающей среды

Этот процесс коррозии возникает при возникновении условий окружающей среды, отрицательно влияющих на углеродистую сталь. Химические вещества, напряжения и температуры могут создавать условия, вызывающие коррозионное растрескивание под напряжением (SCC), коррозионную усталость, охрупчивание жидкими металлами и растрескивание, вызванное водородом.

Потоковая и межкристаллитная коррозия

Потоковая коррозия возникает, когда защитный оксидный слой со временем растворяется под действием ветра или воды. Эта коррозия обнажает оксид на поверхности металла, подвергая последующие слои дальнейшей коррозии.

Межкристаллитная коррозия поражает границы зерен металла, часто из-за металлических примесей. Примеси часто присутствуют в более высоких концентрациях вблизи этих границ зерен, что делает их более восприимчивыми к этому типу коррозии.

Фреттинг-коррозия

Этот тип коррозии возникает из-за повторного воздействия веса, вибрации или износа, что приводит к образованию ямок и канавок на поверхности металла. Чаще всего это происходит с движущимися деталями машин или поверхностями, которые испытывают вибрацию при транспортировке с места на место.

Высокотемпературная коррозия

Высокотемпературная коррозия может возникать в результате окисления, сульфидирования или карбонизации, а также от топлива, содержащего ванадий. Сульфаты также могут образовывать коррозионные соединения, которые воздействуют на углеродистую сталь, обычно устойчивую к высоким температурам и коррозии.

Почвенная коррозия

Почвенная коррозия наблюдается, когда углеродистая сталь подвергается воздействию влаги и кислорода в окружающей почве.