Виды коррозий: Виды коррозии | Руководство по выбору материалов

Содержание

Коррозия. Виды и способы защиты от коррозии

Коррозия – это процесс самопроизвольного разрушения металлов, сплавов и других материалов – бетонов, цементов в результате физико-химического взаимодействия с окружающей средой.

Среда, в которой происходит разрушение металлов, называется коррозионной. Химические соединения, образующиеся в результате коррозии, называются продуктами коррозии. Способность металлов сопротивляться коррозии воздушной среды называется коррозионной стойкостью.

Коррозия материалов является одной из важных мировых проблем. Практика показывает, что только прямые безвозвратные потери металла от коррозии составляют 10…12% всей производимой стали, при этом суммарный ущерб в промышленных странах достигает 4-5% от национального дохода. Ведь корродирует не только черный металл ( сталь, чугун, железо и некоторые его сплавы ), но и бетон, дерево, камень, даже полимеры.

Наиболее интенсивная коррозия наблюдается в зданиях и сооружениях химических производств, что объясняется действием различных газов, жидкостей и мелкодисперсных частиц непосредственно на строительные конструкции, оборудование и сооружения, а также проникновением этих агентов в грунты и действием их на фундаменты. Агрессивному воздействию подвержено до 75% строительного фонда. Коррозия металла приводит к ослаблению конструктива и, как следствие, снижению безопасности эксплуатации сооружений.

Агрессивному воздействию подвержено до 75% строительного фонда. Коррозия металла приводит к ослаблению конструктива и, как следствие, снижению безопасности эксплуатации сооружений.

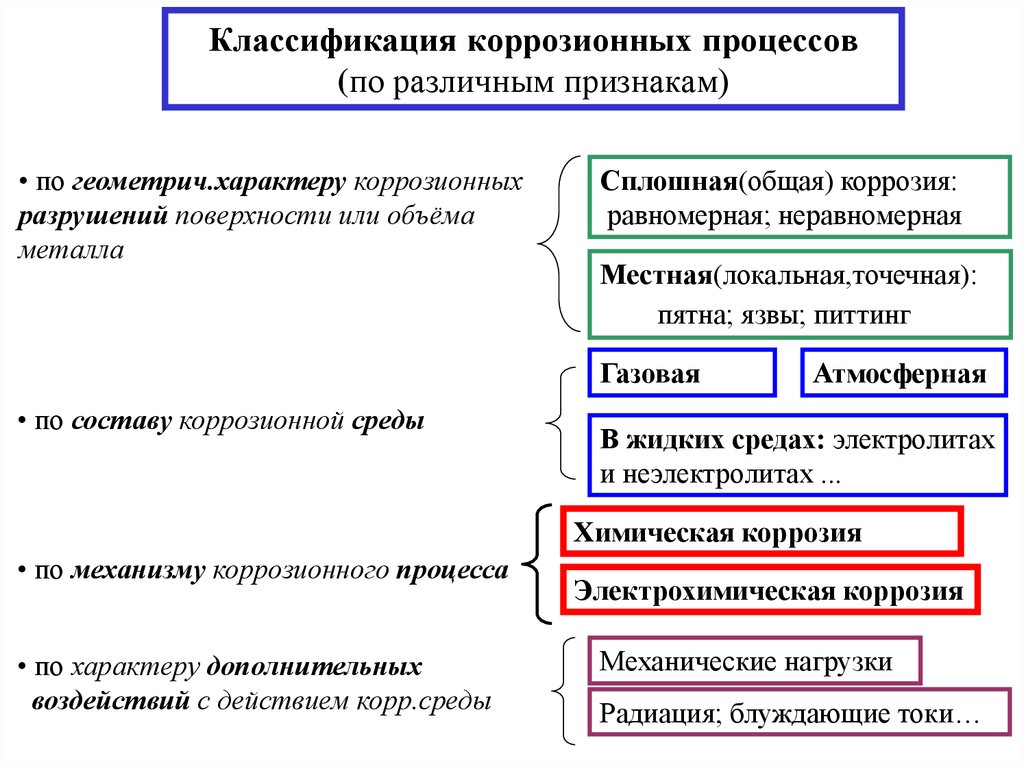

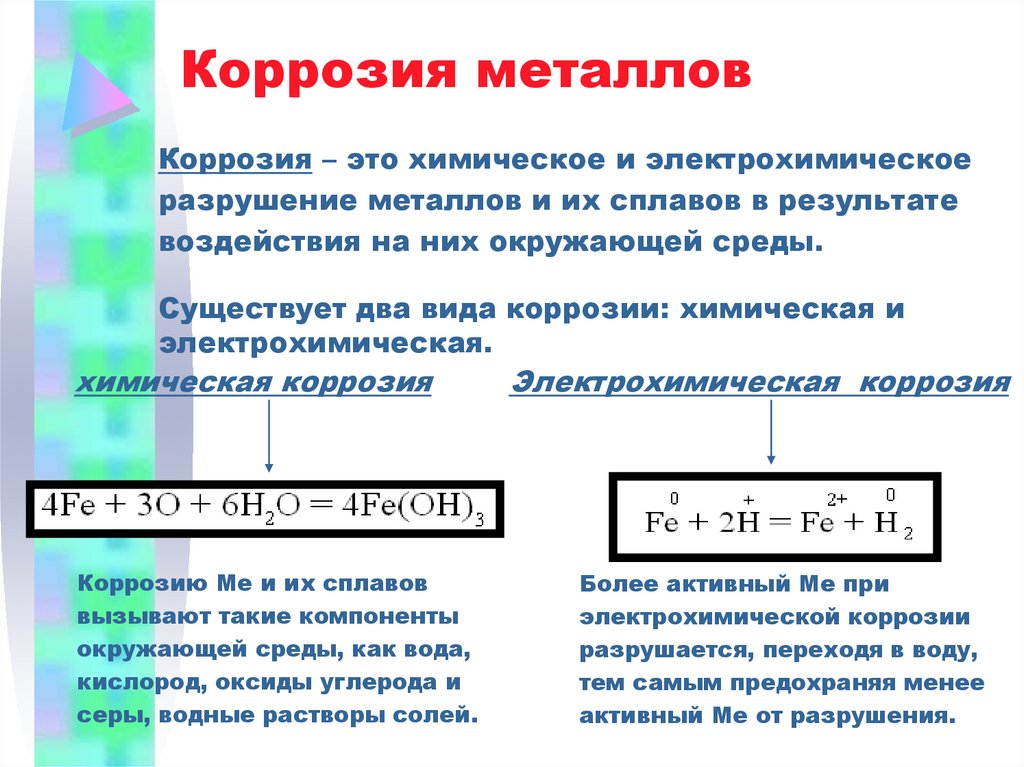

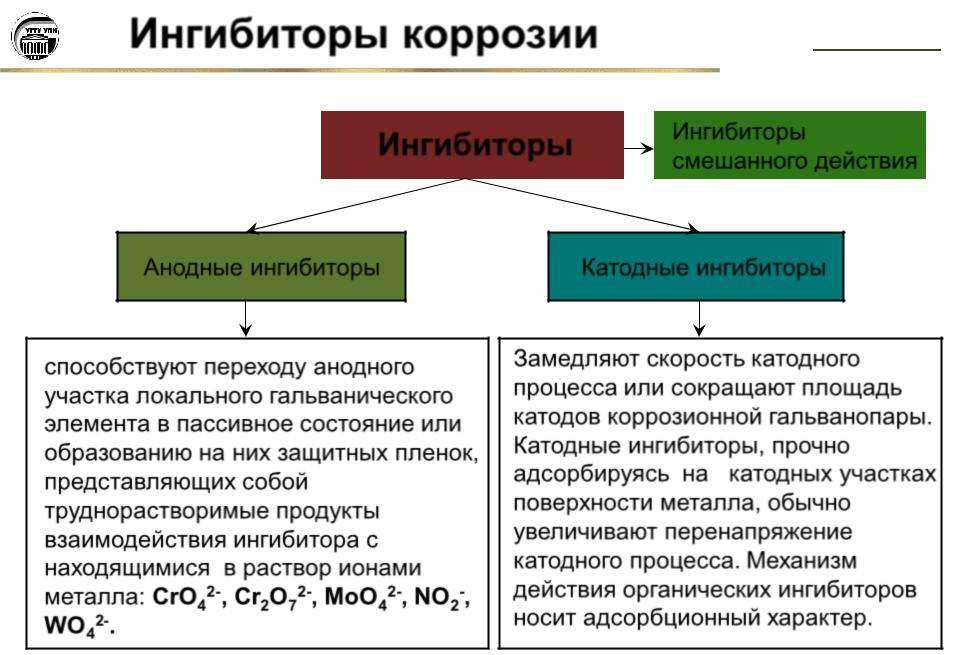

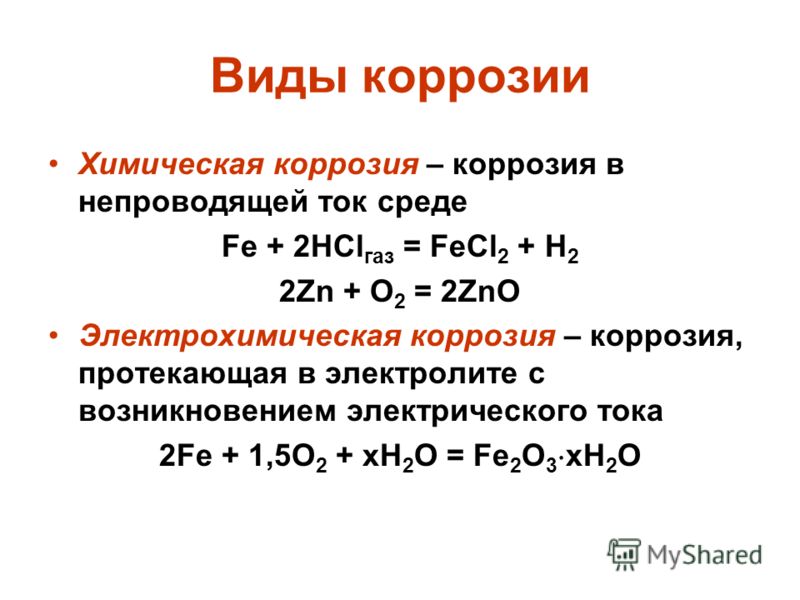

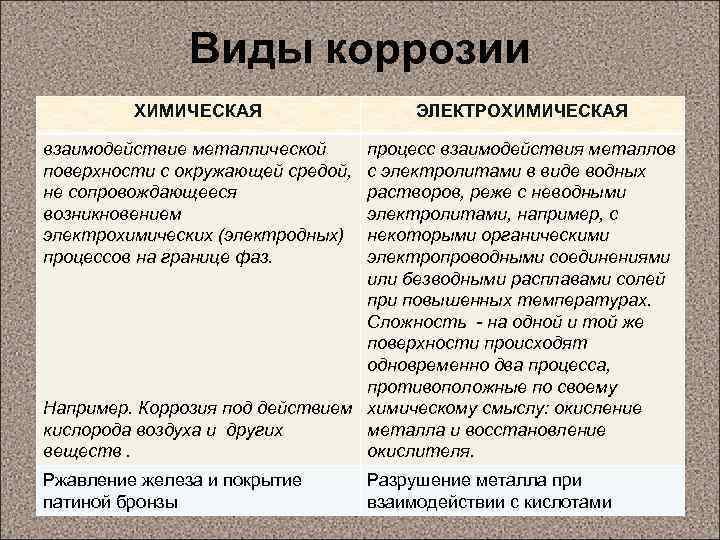

По характеру самого процесса коррозию разделяют на две основные группы: химическую и электрохимическую.

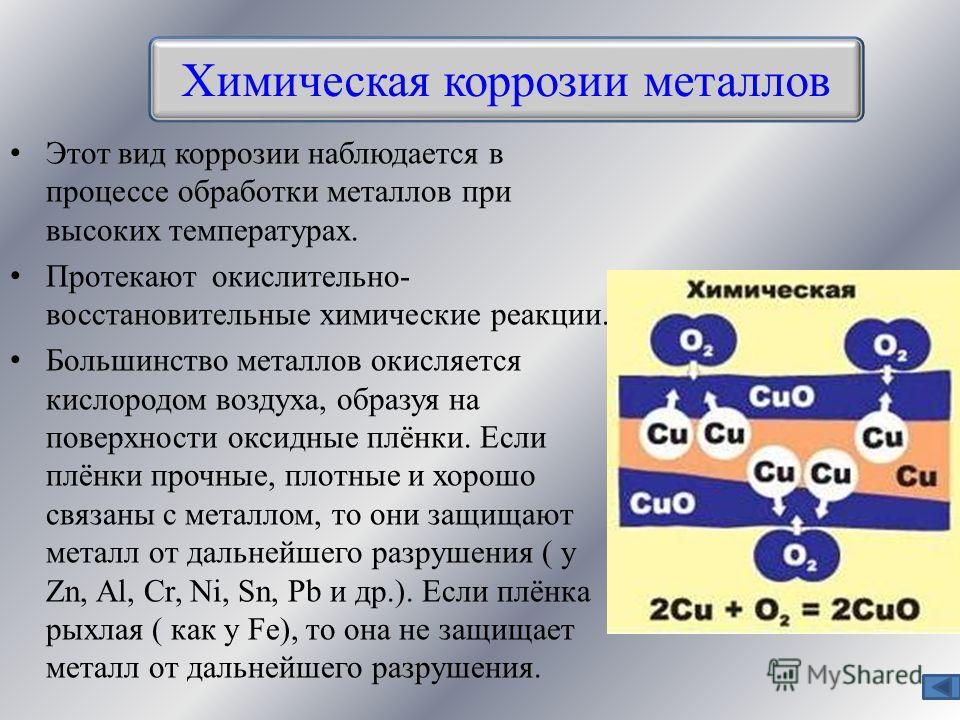

Химическая коррозия протекает в не электролитах – жидкостях, не проводящих электрического тока и в сухих газах при высокой температуре.

Электрохимическая коррозия происходит в электролитах и во влажных газах и характеризуется наличием двух параллельно идущих процессов: окислительного (растворение металлов) и восстановительного (выделение металла из раствора).

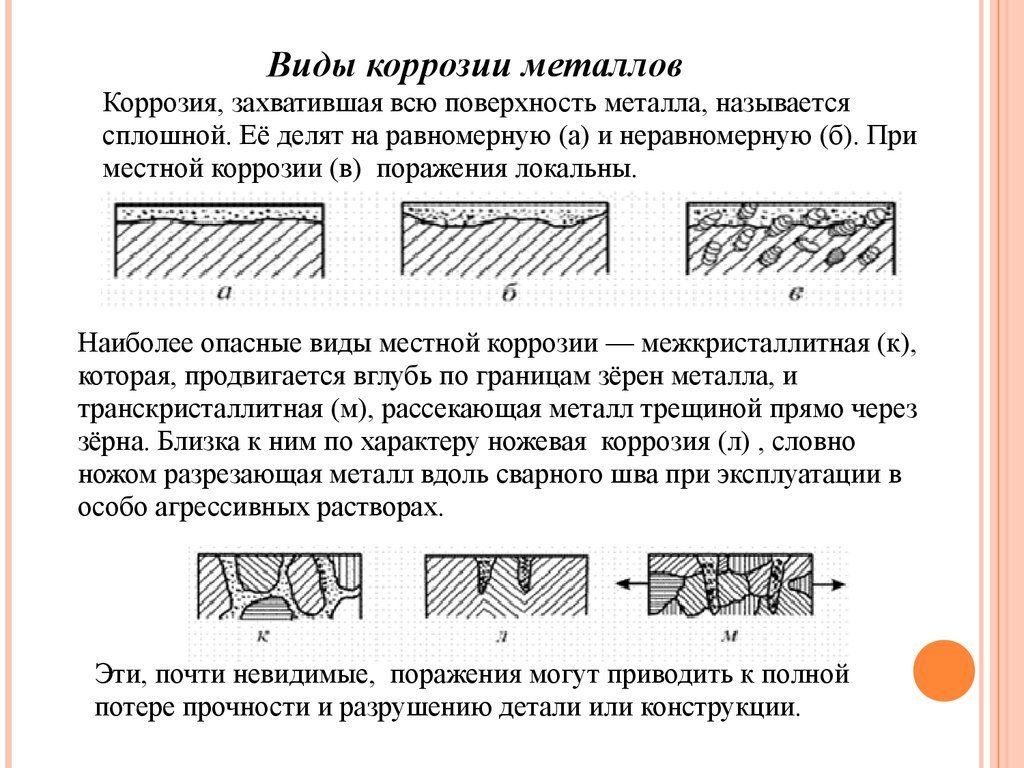

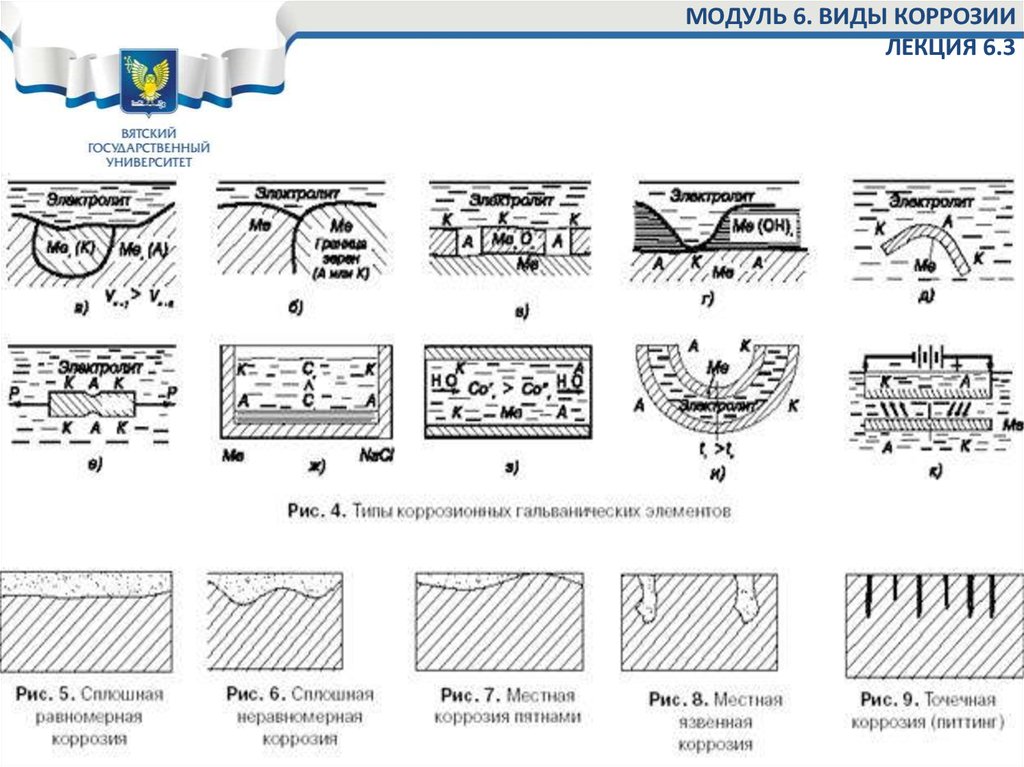

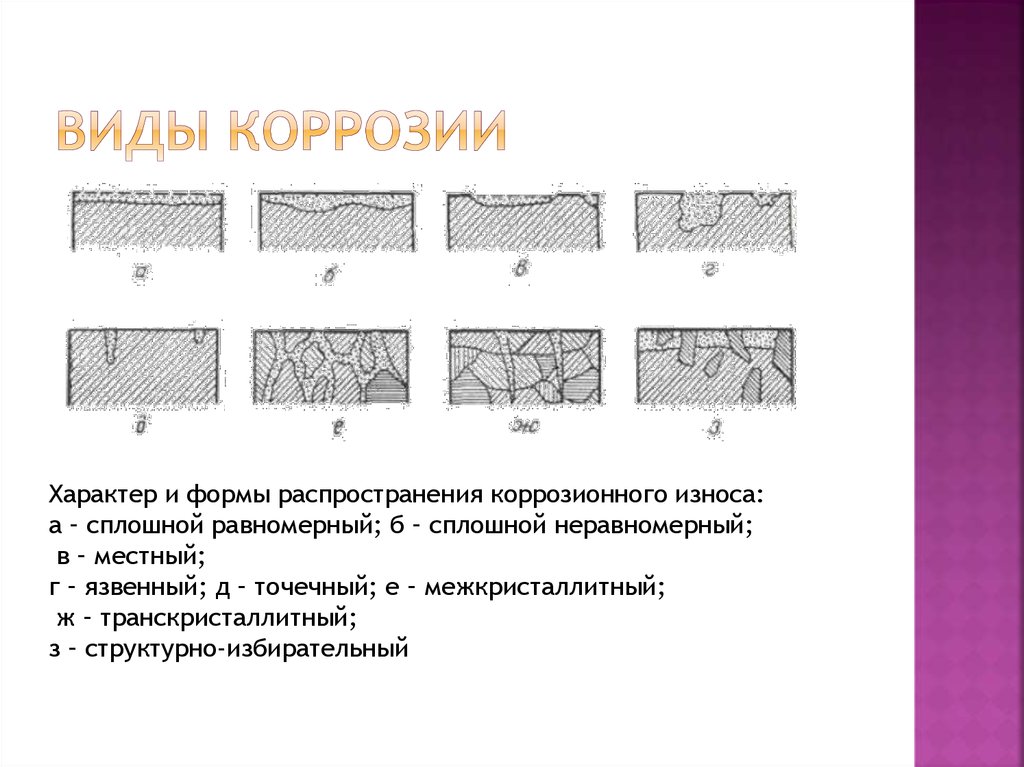

По внешнему виду коррозию различают: пятнами, язвами, точками, внутрикристаллитную, подповерхностную.

По характеру коррозионной среды различают следующие основные виды коррозии: газовую, атмосферную, жидкостную и почвенную.

Газовая коррозия происходит при отсутствии конденсации влаги на поверхности. На практике такой вид коррозии встречается при эксплуатации металлов при повышенных температурах.

На практике такой вид коррозии встречается при эксплуатации металлов при повышенных температурах.

Атмосферная коррозия относится к наиболее распространенному виду электрохимической коррозии, так как большинство металлических конструкций эксплуатируются в атмосферных условиях. Коррозия, протекающая в условиях любого влажного газа, также может быть отнесена к атмосферной коррозии.

Жидкостная коррозия в зависимости от жидкой среды бывает кислотная, щелочная, солевая, морская и речная. По условиям воздействия жидкости на поверхность металла эти виды коррозии получают добавочные характеристики : с полным и переменным погружением, капельная, струйная. Кроме того, по характеру разрушения различают коррозию равномерную и неравномерную.

По степени воздействия на металлы коррозионные среды делятся на неагрессивные, слабоагрессивные, среднеагрессивные и сильноагрессивные.

В атмосферных условиях железо и сталь подвергаются общей равномерной коррозии.

- коррозия в растворах электролитов – жидкостях, проводящих электрический ток;

- почвенная или подземная коррозия металлических сооружений, находящихся под землей;

- биологическая коррозия – это коррозия, протекающая под влиянием жизнедеятельности микроорганизмов.

По видам дополнительных воздействий различают следующие случаи коррозии:

- электрокоррозия под действием внешнего источника тока, т.е. коррозия изделий, находящихся под землей, вызванная блуждающими токами;

- контактная коррозия металлов – разрушение металла в растворе электролита вследствие контакта с другим металлом, имеющим более положительный электродный потенциал, чем потенциал основного металла.

- радиационная коррозия – это процессы коррозии в условиях радиоактивного облучения;

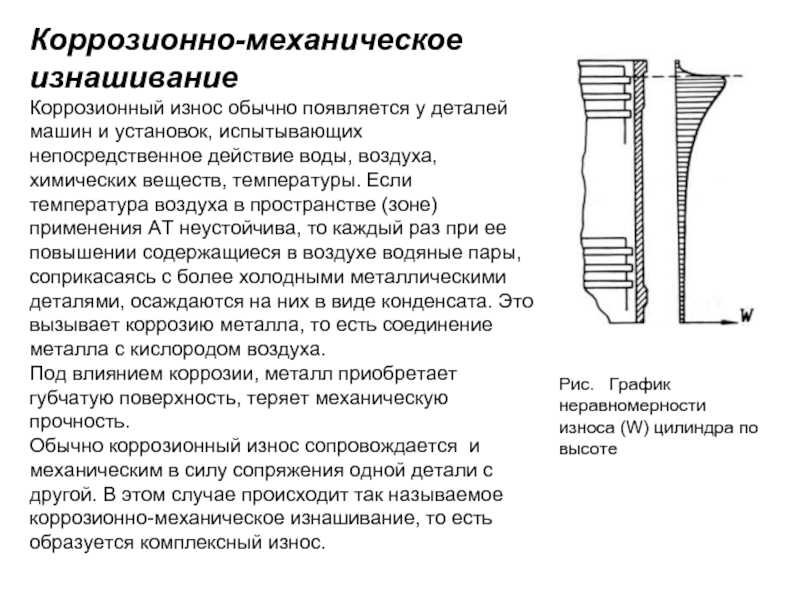

- коррозия в условиях механического воздействия.

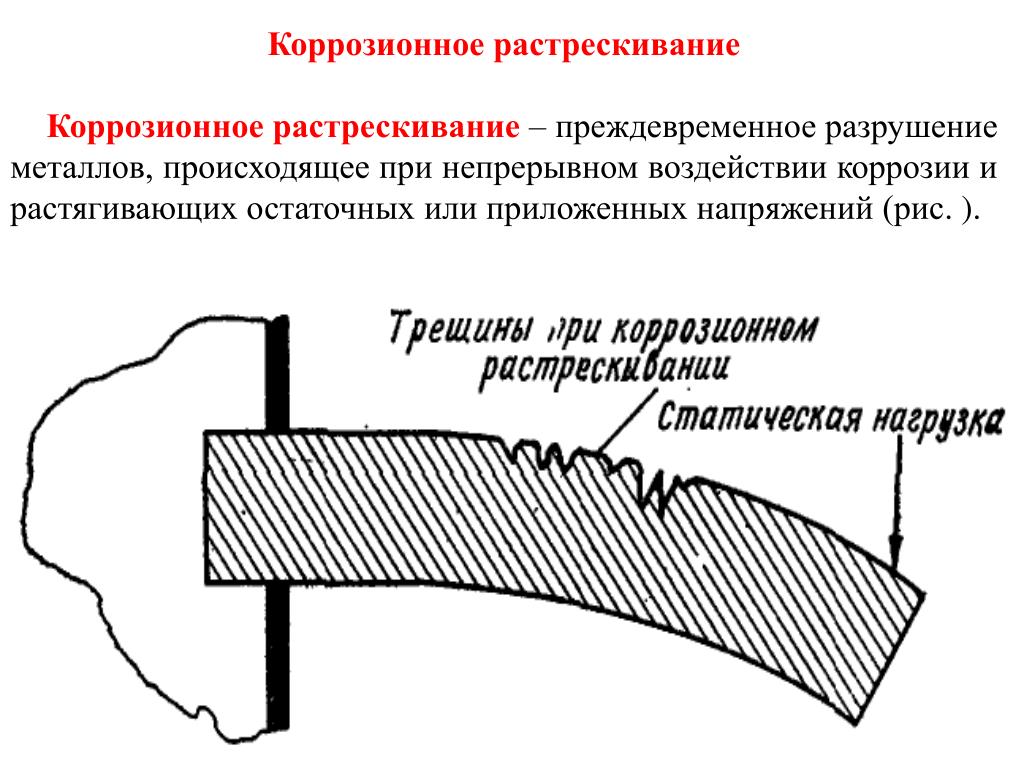

Наиболее типичными видами подобного разрушения являются коррозионные растрескивание, усталость, кавитация, эрозия и фреттинг-коррозия

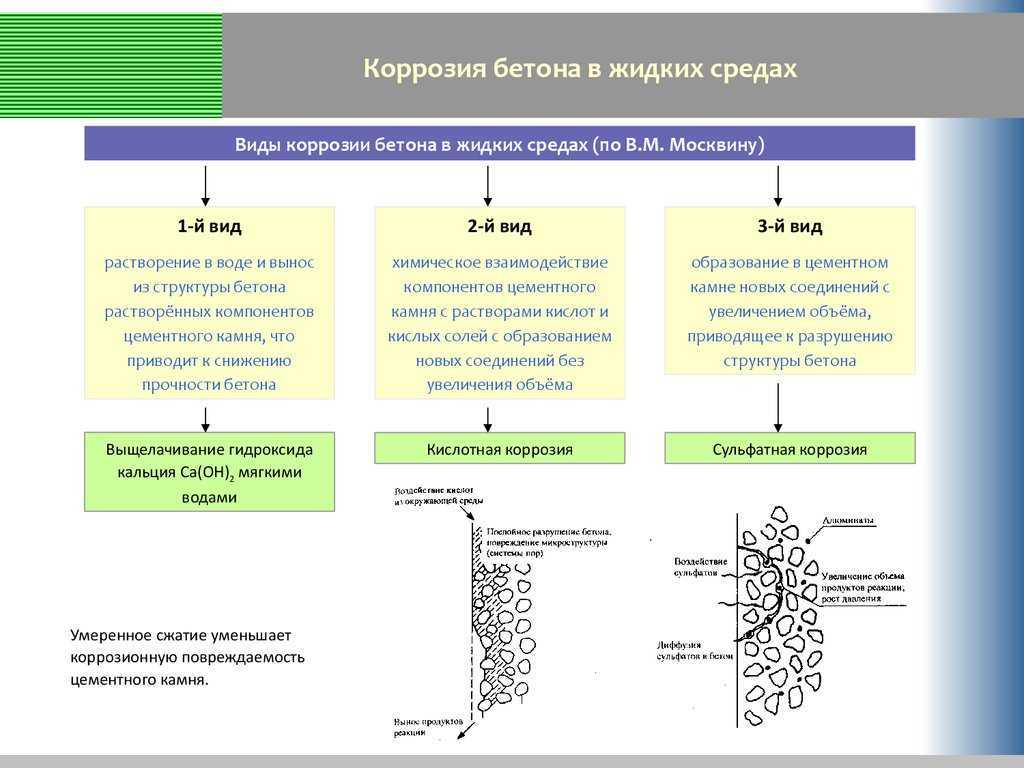

Бетон и железобетон находят широкое применение в качестве конструкционного материала при строительстве зданий и сооружений химических производств. Но они не обладают достаточной химической стойкостью против действия кислых сред. Свойства бетона и его стойкость в первую очередь зависит от химического состава цемента из которого он изготовлен.

Но они не обладают достаточной химической стойкостью против действия кислых сред. Свойства бетона и его стойкость в первую очередь зависит от химического состава цемента из которого он изготовлен.

Наибольшее применение в конструкциях и оборудовании находят бетоны на портландцементе. Причиной пониженной химической стойкости бетона к действию минеральных и органических кислот является наличие свободной гидроокиси кальция (до 20%), трехкальциевого алюмината (3CaO×Al2O3) и других гидратированных соединений кальция.

Коррозия бетона происходит тем интенсивнее, чем выше концентрация водных растворов кислот. При повышенных температурах агрессивной среды коррозия бетонов ускоряется. Несколько более высокой кислотостойкостью обладает бетон, изготовленный на глиноземистом цементе, из-за пониженного содержания оксида кальция.

Кислотостойкость бетонов на цементах с повышенным содержанием оксида кальция в некоторой степени зависит от плотности бетона. При большей плотности бетона кислоты оказывают на него несколько меньшее воздействие из-за трудности проникновения агрессивной среды внутрь материала.

Щелочестойкость бетонов определяется главным образом химическим составом вяжущих, на которых они изготовлены, а также щелочестойкостью мелких и крупных заполнителей.

Увеличение срока службы строительных конструкций и оборудования достигается путем правильного выбора материала с учетом его стойкости к агрессивным средам, действующим в производственных условиях. Кроме того, необходимо принимать меры профилактического характера.

К таким мерам относятся:

- герметизация производственной аппаратуры и трубопроводов, хорошая вентиляция помещения, улавливание газообразных и пылевидных продуктов, выделяющихся в процессе производства;

- правильная эксплуатация различных сливных устройств, исключающая возможность проникновения в почву агрессивных веществ;

- применение гидроизолирующих устройств и др.

Непосредственная защита металлов от коррозии осуществляется нанесением на их поверхность неметаллических и металлических покрытий либо изменением химического состава металлов в поверхностных слоях:

- оксидированием,

- азотированием,

- фосфатированием.

Для защиты поверхностей от коррозии существуют разнообразные покрытия:

- лакокрасочные (антистатичные и армированные, полиуретановые, акриловые, порошковые эпоксидно – полиэфирные, органосиликатные и кремнийорганические),

- металлизационные с цинком, алюминием, медью и комбинациями этих металлов.

Это краски, лаки, эмали, тонкодисперсные порошки, пленки.

Лакокрасочные покрытия вследствие экономичности, удобства и простоты нанесения, хорошей стойкости к действию промышленных агрессивных газов нашли широкое применение для защиты металлических и железобетонных конструкций от коррозии.

Защитные свойства лакокрасочного покрытия в значительной степени обуславливаются механическими и химическими свойствами, сцеплением пленки с защищаемой поверхностью.

Лакокрасочные материалы в зависимости от назначения и условий эксплуатации делятся на десять групп:

- А – покрытия стойкие на открытом воздухе;

- АН – то же, под навесом;

- П – то же, в помещении;

- Х – химически стойкие;

- Т – термостойкие;

- М – маслостойкие;

- В – водостойкие;

- ХК – кислотостойкие;

- ХЩ – щелочестойкие;

- Б – бензостойкие.

Наиболее распространены в промышленности покрытия металлические, неметаллические (органического и неорганического происхождения), а также покрытия, образованные в результате химической и электрохимической обработки металла.

Выбор вида покрытия зависит от условий, в которых используется защищаемое изделие (перепад температур, повышенная влажность, морская или пресная вода, щелочь, кислота, соли металлов, радиация, электроток и огонь), и технологичность возможностей формирования покрытия.

Наиболее часто применяемые способы защиты металлов:

- легирование;

- электрохимическая защита;

- покрытие металлами;

- защитные пленки.

Легирование – это введение в металл на стадии его производства определенного количества специальных добавок, например – хрома или марганца. Это придает сталям особые свойства, необходимые для использования в сложных условиях. Для возведения современных зданий, особенно повышенной этажности, необходима высококачественная атмосферостойкая легированная сталь, например, погодоустойчивая марка COR-TEN. Такой материал позволяет решить проблемы эксплуатации сооружений даже в экстремальных климатических условиях.

Такой материал позволяет решить проблемы эксплуатации сооружений даже в экстремальных климатических условиях.

Одними из самых популярных и относительно недорогих мер защиты от коррозии сегодня являются методы, изменяющие химический состав металла в поверхностных слоях. Как правило, это электрохимические способы нанесения покрытий на металл. Наиболее известный процесс называется оцинковкой, которая в зависимости от способа обработки металла делится на горячую и холодную.

В первом случае обрабатываемый материал погружается в специальную ванну. Затем под воздействием переменного тока осуществляется его обработка в растворе фосфата цинка при плотности тока 4 А/дм², напряжении 20 В и температуре 600-700ºС. В результате электрохимической реакции образуется ферроцинковый сплав. При применении второго способа на подготовленную поверхность стального листа наносится защитный слой из цинка. Оцинковка толщиной 0,3 мм позволяет обеспечить защиту обработанной поверхности металла более чем на 30 лет.

Итальянская фирма «Metalnastri» разработала метод, сочетающий в себе качество горячего и технологичность холодного цинкования. Это простая идея наклейки цинковой фольги на стальную поверхность. Высокую антикоррозийность создает сплошной цинковый слой, а токопроводящие клеевые композиции обеспечивают и электрохимическую защиту поверхности.

ЦНИИПСК им. А.П. Мельникова предложил метод термодиффузионного цинкования (ТДЦ) метизных и малогабаритных изделий из стали и чугуна. Метод заключается в нагреве металлоизделий в среде, содержащей порошок цинка. В результате на поверхности изделия образуется цинковое покрытие с хорошими защитными и декоративными свойствами.

Технологический процесс такого цинкования экологически чист и практически безотходен. В качестве сырья используются отечественные материалы, не требующие специальной обработки. ТДЦпокрытие обладает высокой адгезией и износостойкостью, обеспечиваемой в результате взаимной диффузии железа и цинка. Срок службы покрытия в 1,5-4 раза больше по сравнению с традиционными цинковыми покрытия.

Широкое распространение цинковых покрытий обусловлено их хорошими химическими свойствами. Для стали (катод) цинк является анодом, за счет этого образуется гальваническая пара, имеющая высокие защитные свойства, хорошо сохраняемые даже при малой толщине слоя. Скорость разрушения цинкового покрытия составляет примерно 1-10 мкм в год в зависимости от различных факторов. Оцинковка может осуществляться совместно с другими металлами – с добавлением алюминия (Al) или железа (Fe). В настоящее время в России широко используется сталь Galfan c цинкоалюминиевым покрытием и сталь Galvannealed с цинкожелезным покрытием.

При покрытии другими металлами в зависимости от вида коррозии покрывающий слой наносят различными способами. В качестве покрывающего материала часто используется хром или никель. Хромирование – электролитическое нанесение покрытия из хрома на поверхность металлического изделия. Никелирование, также нанесение на поверхность изделий никеля толщиной от 2 до 50 мкм.

На практике обычно применяются следующие методы:

- Погружение изделий в расплавленный металл (горячий способ).

Заключается в том, что изделия погружают в ванну с расплавленным металлом или же нагретую поверхность деталей обволакивают расплавленным металлом.

Заключается в том, что изделия погружают в ванну с расплавленным металлом или же нагретую поверхность деталей обволакивают расплавленным металлом. - Метод термической диффузии. Основан на диффузии (проникновении) в поверхностные слои деталей присадок при высокой температуре. Диффузионные покрытия наносятся при нагреве деталей в твердой (порошкообразной), жидкой или газообразной фазе металла.

- Металлизация. Заключается в нанесении (распылении) на поверхность деталей слоя присадок расплавленного металла с помощью пульверизаторов.

- Контактный метод осаждения металла. Осуществляется без применения внешнего источника тока за счет вытеснения менее благородными металлами более благородных из растворов их солей. Толщина таких покрытий невелика и защитные свойства их невысоки.

Следует отметить, что металлические покрытия достаточно хорошо защищают металл от коррозии. Однако при нарушении защитного слоя она может протекать даже более интенсивно, чем без покрытия. Поэтому в промышленности для улучшения свойств металлических поверхностей, обработанных электротехническим методом, используется способ нанесения защитных покрытий из полимерных материалов. Такие продукты получили широкое распространение в строительной индустрии.

Поэтому в промышленности для улучшения свойств металлических поверхностей, обработанных электротехническим методом, используется способ нанесения защитных покрытий из полимерных материалов. Такие продукты получили широкое распространение в строительной индустрии.

Использование полимерных материалов для антикоррозионной защиты обусловлено их уникальными физико-химическими показателями. Полимеры имеют небольшой удельный вес, высокую стойкость к не механическим воздействиям (соприкосновение с водой, солями, щелочами или кислотами). Обладают пластичностью и светостойкостью. В настоящее время наибольшее распространение получили « трехслойные» продукты с двойным уровнем защиты.

Первый уровень – непосредственно оцинковка, второй – полимер. Благодаря такой структуре сталь становится стойкой к воздействию агрессивных сред, механическим повреждениям и ультрафиолетовому изучению. Срок их службы составляет порядка 50 лет, в зависимости от качества и толщины покрытия. Необходимо также учесть, что высокие эксплуатационные характеристики таких материалов напрямую зависят от качества оцинковки исходного металла, а потребительские качества – от применяемого в составе полимера.

Альтернативой полимерным материалам являются конструкционные пластмассы и стеклопластики, получаемые на основе различных синтетических смол и стекловолокнистых наполнителей. В настоящее время выпускается значительный ассортимент материалов, особое место среди них занимает полиэтилен. Он инертен во многих кислотах, щелочах и растворителях, а также имеет высокую теплостойкость.

Другим направлением использования полиэтилена в качестве химически стойкого материала является порошковое напыление. Применение полиэтиленовых покрытий объясняется их дешевизной и хорошими защитными свойствами. Покрытия легко наносятся на поверхность различными способами, в том числе пневматическим и электростатическим распылением.

Защитные пленки. Способ заключается в нанесении на металл защитной оболочки из различных компонентов в следующей последовательности: шпатлевка, грунтовка, краска, лак или эмаль.

Для противокоррозионной защиты конструкций зданий и сооружений (ферм, ригелей, балок, колонн, стеновых панелей), а также наружных и внутренних поверхностей емкостного технологического оборудования, трубопроводов, газоводов, воздуховодов вентиляционных систем, которые в процессе эксплуатации не подвергаются механическим воздействиям абразивных частиц, применяют лакокрасочные покрытия. Такие покрытия наиболее эффективны для защиты от атмосферной коррозии. Однако срок службы лакокрасочных покрытий невелик и составляет 4-5 лет. Для повышения коррозионной стойкости лакокрасочных покрытий используют различные противокоррозионные пигменты.

Такие покрытия наиболее эффективны для защиты от атмосферной коррозии. Однако срок службы лакокрасочных покрытий невелик и составляет 4-5 лет. Для повышения коррозионной стойкости лакокрасочных покрытий используют различные противокоррозионные пигменты.

Следует назвать антикоррозионные пигменты фирмы SNCZ (Франция): фосфаты цинка; модифицированные фосфаты цинка; фосфаты, не содержащие цинк; полифосфаты; феррит кальция, а также тетраоксихромат цинка; хроматы стронция, цинка, бария.

Наиболее часто используются фосфаты цинка PZ 20 и PZ W2 в большинстве лакокрасочных систем: органоразбавляемых, водоразбавляемых, воздушной и горячей сушки.

Там, где нельзя использовать противокоррозионные пигменты, содержащие цинк (контакт с пищевыми продуктами), используются пигменты на основе щелочеземельных фосфатов Новинокс РАТ 30, Новинокс РАТ 15 и Новинокс РС01.

Металлоконструкции, подвергающиеся воздействию соляного тумана, могут быть защищены лакокрасочными материалами, содержащими фосфат щелочеземельных металлов. Фосфат щелочеземельных металлов – нетоксичный пигмент, что повышает экологичность лакокрасочного покрытия и увеличивает сферу его применения.

Фосфат щелочеземельных металлов – нетоксичный пигмент, что повышает экологичность лакокрасочного покрытия и увеличивает сферу его применения.

Тетраоксихромат цинка ТС 20, хромат стронция L203E и хромат цинка CZ20 – применяются в лакокрасочных материалах, использующихся в авиационных, судовых покрытиях, а также в составе адгезивов для легких сплавов.

Для защитных покрытий, эксплуатирующихся в условиях высоких температур (до 600ºС), используются хромат бария М 20 и феррит кальция FC 71. Применение феррита кальция для защитных покрытий – новое направление в лакокрасочных материалах. В табл. 1 представлена стойкость различных лакокрасочных материалов (ЛКМ) к агрессивным средам.

Таблица 1. Стойкость лакокрасочных материалов

| ЛКМ, по типу связующего | Стойкость к агрессивным средам | |||||||

| Вода | Водяной пар | Растворители | Разбавленные растворители | Кислоты | Разбавленные кислоты | Щелочи | Разбавленные щелочи | |

| Винилхлоридные | + | ++ | ± | ± | ± | + | ± | + |

| Хлоркаучуковые | + | ++ | ± | ± | ± | + | ± | + |

| Акриловые | ± | ++ | ± | ± | ± | + | ± | + |

| Алкидные | ± | + | ± | + | ± | ± | ± | ± |

| Битумные | ++ | ++ | ± | ± | ± | ± | ± | + |

| ПУ ароматические | ± | ++ | + | ++ | + | + | ± | ± |

| ПУ алифатические | + | ++ | ± | + | ± | + | ± | ++ |

| Эпоксиднополиуретановые | ++ | ++ | ± | ± | ± | + | + | ++ |

| Эпоксидные | ++ | ++ | + | ++ | ± | + | ++ | ++ |

| Цинк-силикатные | + | ++ | ++ | ++ | + | + | + | + |

| Перхлорвиниловые | ++ | ++ | ± | ± | ± | ± | ± | + |

Примечания: ++ отлично, + хорошо, ± удовлетворитльно

Наиболее распространенным способом защиты от коррозии строительных конструкций, сооружений и оборудования является использование неметаллических химически стойких материалов: кислотоупорной керамики, жидких резиновых смесей, листовых и пленочных полимерных материалов (винипласта, поливинилхлорида, полиэтилена, резины), лакокрасочных материалов, синтетических смол и др.

Для правильного использования неметаллических химически стойких материалов необходимо знать не только их химическую стойкость, но и физико-химические свойства, обеспечивающие условия совместной работы покрытия и защищаемой поверхности. При использовании комбинированных защитных покрытий, состоящих из органического подслоя и футеровочного покрытия, важным является обеспечение на подслое температуры, не превышающей максимальной для данного вида подслоя.

Для листовых и пленочных полимерных материалов необходимо знать величину их адгезии с защищаемой поверхностью. Ряд неметаллических химически стойких материалов, широко используемых в противокоррозионной технике, содержит в своем составе агрессивные соединения, которые при непосредственном контакте с поверхностью металла или бетона могут вызвать образование побочных продуктов коррозии, что, в свою очередь, снизит величину их адгезии с защищаемой поверхностью. Эти особенности необходимо учитывать при использовании того или иного материала для создания надежного противокоррозионного покрытия.

Просмотров: 7 259

Виды коррозий | Новости в строительстве

Коррозия это процесс разрушения строительных материалов в результате протекания различных химических и электрохимических процессов. Основные виды коррозий металлов и бетонов различаются в зависимости от характера коррозионной среды в которой они ( коррозии) протекают.

Содержание статьи:

Виды коррозий:

1. Коррозия металлов

2. Коррозия бетона

В строительстве коррозия встречается в виде коррозии бетонов и соответственно металлической арматуры, которая вставляется в бетон для повышения прочности и других характеристик. Практика показывает что в следствии коррозии металлов прямые потери в металле составляют до 12 процентов в год от всего объема производимой стали. Наиболее сильно и интенсивно коррозии подвергаются здания и сооружения химических производств.

Это объясняется действием различных сопутствующих коррозии факторов, такие как действия паров, газов, жидкостей на различные конструктивные элементы зданий. В некоторых случаях различные газы, жидкости и мелкодисперсные частицы действуют очень негативно непосредственно на строительные конструкции, оборудование и сооружение, а также в случае проникновения этих агентов в грунты действуют очень негативно на фундаменты здания вызывая значительные разрушения.

В некоторых случаях различные газы, жидкости и мелкодисперсные частицы действуют очень негативно непосредственно на строительные конструкции, оборудование и сооружение, а также в случае проникновения этих агентов в грунты действуют очень негативно на фундаменты здания вызывая значительные разрушения.

Коррозия это процесс разрушения строительных материалов в результате протекания различных химических и электрохимических процессов. Эрозия -механическое разрушение поверхности. По характеру самого процесса коррозию разделяют на две основные группы: химическую и электрохимическую.

Химическая коррозия материалов протекает в жидкостях неэлектролитах, которые не проводят электрический ток и в сухих газах при достаточно высокой температуре.

Электрохимическая коррозия происходит во влажных газах и в электролитах и характеризуется наличием двух параллельно идущих процессов-окислительного (растворение металлов) и восстановительного ( выделение металла из раствора). Коррозию по внешнему виду различают язвами, пятнами, точками, подповерхностную, внутрикристаллитную, и межкристаллитную. По характеру коррозионной среды в которой протекает коррозия различают такие основные виды коррозии:

По характеру коррозионной среды в которой протекает коррозия различают такие основные виды коррозии:

1. Атмосферную.

2. Газовую.

3. Почвенную

4. Жидкостную.

Наиболее распространенный вид электрохимической коррозии это атмосферная коррозия. Объясняется это тем, что большинство металлических конструкций находятся и эксплуатируются в атмосферных условиях. Коррозия, которая протекает в условиях влажной газовой среды также относится к атмосферной коррозии.

Газовая коррозия происходит в условиях когда на поверхность отсутствует конденсация влаги. На практике в строительстве такой вид коррозии встречается в условиях эксплуатации металлических конструкций при повышенных температурах. Жидкостная коррозия в зависимости от жидкой среды бывает солевая, речная, морская, кислотная и щелочная.

По условиям воздействия жидкости на поверхность металла эти виды коррозии получают добавочные характеристики: с полным и переменным погружением, капельная и струйная. Кроме того, по характеру разрушения различают коррозию равномерную и неравномерную.

Кроме того, по характеру разрушения различают коррозию равномерную и неравномерную.

Для сравнения коррозионной стойкости металлов используют различные способы оценки. Наиболее распространенным способом оценки является оценка потери металла с 1 м² поверхности. Если потеря в массе вещества составляет менее 0,1 г/(м²·ч) металл считается стойким. При потере вещества от 3 до 10 г/(м²·с) считается что металл является малостойким для данной агрессивной среды .

Коррозия бетона

Бетон и железобетон находят широкое применение в качестве конструкционного материала при строительстве зданий и сооружений химических производств. Но они не обладают достаточной химической стойкостью против действия кислых сред.Свойства бетона и его стойкость в первую очередь зависит от химического состава цемента, из которого он приготовлен.

Наибольшее применение в конструкциях и оборудовании находят бетоны на портландцементе, пуццолановом и шлаковом портландцементах.Портландцемент содержит в своем составе 66…67 % оксида кальция, находящегося в виде сложных соединений с железом, алюминием, кремнием. Причиной пониженной химической стойкости бетона к действию минеральных и органических кислот является наличие свободной гидроокиси кальция ( до 20%) трехкальциевого алюмината (3CaO·Al2O3) и других гидратированных соединений кальция.

Причиной пониженной химической стойкости бетона к действию минеральных и органических кислот является наличие свободной гидроокиси кальция ( до 20%) трехкальциевого алюмината (3CaO·Al2O3) и других гидратированных соединений кальция.

При непосредственном воздействии кислых сред на бетон происходит нейтрализация щелочей с образованием хорошо растворимых в воде солей, а затем взаимодействие кислых растворов со свободным гидрооксидом кальция с образованием в бетоне солей, обладающих различной растворимостью в воде.

Так, при действии паров или растворов серной кислоты на бетон получается гипс, образование которого сопровождается увеличением объема, возникновением внутренних напряжений и появлением трещин в бетоне. Пары соляной или азотной кислоты образуют со свободной известью( которая содержится в бетоне) хорошо растворимые в воде хлориды и нитраты кальция.

Даже очень слабые кислоты ( угольная) способны реагировать с кальциевыми соединениями, образуя растворимые соединения. Коррозия бетона происходит тем интенсивнее, чем выше концентрация водных растворов кислот. При повышенных температурах агрессивной среды коррозия бетонов ускоряется. Как и бетон на обыкновенном портландцементе, бетоны, изготовленные на других видах гидравлических вяжущих не являются кислотостойкими, что объясняется довольно высоким содержанием в них оксида кальция.

Коррозия бетона происходит тем интенсивнее, чем выше концентрация водных растворов кислот. При повышенных температурах агрессивной среды коррозия бетонов ускоряется. Как и бетон на обыкновенном портландцементе, бетоны, изготовленные на других видах гидравлических вяжущих не являются кислотостойкими, что объясняется довольно высоким содержанием в них оксида кальция.

Несколько более высокой кислотостойкостью обладает бетон, изготовленный на глиноземистом цементе, из-за пониженного содержания оксида кальция. Кислотостойкость бетонов на цементах с повышенным содержанием оксида кальция в некоторой степени зависит от плотности бетона. При большей плотности бетона кислоты оказывают на него несколько меньшее воздействие из-за трудности проникновения агрессивной среды внутрь материала.

Щелочестойкость бетона определяется главным образом химическим составом вяжущих, на которых они изготовлены, а также щелочестойкостью мелких и крупных заполнителей. Для повышения плотности бетонов и их химической стойкости в состав бетонов вводят различные добавки ( например латекс СКС-65 на основе дивинилстирольного каучука) или кремнийорганическую жидкость ГКЖ-94, поливинилацетатную эмульсию, спиртово-сульфитную бражку (ССБ) и другие.

Для повышения коррозионной стойкости арматуры нередко в состав бетонной смеси вводят ингибирующие добавки на основе нитрата натрия или нитрата кальция. Увеличение срока службы строительных конструкций и оборудования достигается путем правильного выбора материала с учетом его стойкости к агрессивным средам, действующим в производственных условиях.

Кроме того необходимо принимать меры профилактического характера, предупреждающие проникновение газообразных и жидких агрессивных продуктов в помещении цехов, почву, окружающую атмосферу.К таким мерам относят герметизацию производственной аппаратуры и трубопроводов, хорошая вентиляция помещения, улавливание газообразных и пылевидных продуктов выделяющихся в процессе производства. Правильная эксплуатация различных сливных устройств, исключающая возможность проникновения в почву агрессивных веществ, применение гидроизоляционных устройств и другие.

В результате взаимодействия металла с окружающей средой может происходить его разрушение, т. е. коррозия. Различают коррозию химическую и электрохимическую. Химическая коррозия возникает при действии на металл сухих газов и растворов масел, бензина, керосина и др. Приме ром химической коррозии металла служит окисление его при высоких температурах; окалина, образующаяся на поверхности металла, является продуктом коррозии.

е. коррозия. Различают коррозию химическую и электрохимическую. Химическая коррозия возникает при действии на металл сухих газов и растворов масел, бензина, керосина и др. Приме ром химической коррозии металла служит окисление его при высоких температурах; окалина, образующаяся на поверхности металла, является продуктом коррозии.

Электрохимическая коррозия возникает при действии на металл растворов кислот и щелочей. При этом металл отдает свои ионы электролиту, а сам постепенно разрушается. Коррозия может возникать также при контакте двух разнородных металлов или в результате химической неоднородности.

Каждый металл имеет определенные электрические свойства, характеризуемые рядом напряжений. При контакте двух металлов разрушается тот, который стоит ниже в ряду напряжений.

Например, железо в ряду напряжений стоит выше хрома и цинка, но ниже меди и серебра. Следовательно, при контакте железа с хромом или цинком будет разрушаться хром или цинк, а при контакте железа с медью или серебром — железо. Степень разрушения при этом будет зависеть от температуры, вида и концентрации электролита. На сталь вредно действуют кислоты и щелочи, растворяя ее.

Степень разрушения при этом будет зависеть от температуры, вида и концентрации электролита. На сталь вредно действуют кислоты и щелочи, растворяя ее.

Содержащийся в воздухе углекислый или сернистый газ усиливает коррозию, так как при увлажнении на поверхности металла образуются кислоты, вступающие во взаимодействие с металлом. Коррозия может быть местная, когда разрушение металла происходит на некоторых участках, равномерная, когда металл одинаково разрушается по всей поверхности и межкристаллитная, когда разрушение происходит по границам зерен металла.

Защита от коррозии осуществляется несколькими способами, простейшим из которых является покрытие металла различными красками, лаками, эмалями. Образующаяся при этом пленка изолирует металл от действия внешней среды (газов, влаги). Кроме вышеуказанных существуют более совершенные и эффективные способы защиты от коррозии: легирование — сплавление металла с легирующими веществами, повышающими его коррозионную стойкость; воронение — получение на поверхности изделия защитного слоя, состоящего из оксидов данного металла; металлическое покрытие металла пленкой из другого металла, менее подверженного коррозии в данных условиях (цинком, оловом).

Металлические покрытия производят осаждением на поверхности изделия металла из раствора (гальванические покрытия), обрызгиванием или погружением в ванну с другим расплавленным металлом.

Наиболее распространенным методом защиты от коррозии строительных сооружений, конструкций и оборудования является метод использования материалов неметаллических и химически стойких :

Жидких резиновых смесей, кислотоупорной керамики, пленочных и листовых полимерных материалов ( винипласта, резины полиэтилена, поливинил-хлорида), синтетических смол, лакокрасочных материалов и других. Для того чтобы использовать правильно неметаллические химически стойкие материалы необходимо знать их физико-химические свойства, химическую стойкость которые обеспечивают условия совместной работы защищаемой поверхности материала и нанесенного защитного покрытия .

Важным показателем при использовании штучной кислотоупорной керамики является высота статистической устойчивости кладки в зависимости от толщины футеровки. При использовании комбинированных защитных покрытий, которые состоят из футеровочного покрытия и органического подслоя очень важно является обеспечение температуры на подслое которая не превышает максимальное значение для данного конкретного вида подслоя.

При использовании комбинированных защитных покрытий, которые состоят из футеровочного покрытия и органического подслоя очень важно является обеспечение температуры на подслое которая не превышает максимальное значение для данного конкретного вида подслоя.

Для пленочных и листовых полимерных материалов необходимо знать их величину адгезии с защищаемой поверхностью. Очень много неметаллических и химически стойких материалов которые довольно широко используются в противокоррозионной технике могут содержать агрессивные соединения в своем составе . При непосредственном контакте с поверхностью металла или бетона эти соединения могут вызвать образование коррозии.

В свою очередь, образование коррозии на поверхности защищаемого объекта снижает величину адгезии антикоррозионного покрытия с с защищаемой поверхностью. Поэтому все эти особенности необходимо знать и учитывать при назначении того или иного способа защиты от коррозии ( выборе антикоррозионного материала).

В целях защиты строительных конструкций от всех видов коррозии используют различные лакокрасочные покрытия. Лакокрасочные покрытия экономичны, удобны в работе и просты в нанесении на поверхность. Большое применение в целях защиты приобрели перхлорвиниловые и сополимерно-лакокрасочные материалы. Для предотвращения коррозии применяют стойкие к различным химическим агрессивным средам перхлорвиниловые материалы:

Лакокрасочные покрытия экономичны, удобны в работе и просты в нанесении на поверхность. Большое применение в целях защиты приобрели перхлорвиниловые и сополимерно-лакокрасочные материалы. Для предотвращения коррозии применяют стойкие к различным химическим агрессивным средам перхлорвиниловые материалы:

Лак ХС-724, эмалиХС и грунтовочные сополимерные материалы ХС-010, ХС-068 и другие.

Защитные покрытия получаются в следствии нанесения на поверхность последовательно эмали и лака. Количество слоев нанесения зависит от характера коррозии и обычно состоит из 6 слоев не менее. Также в целях защиты от коррозии успешно и широко используют трещиностойкие и химически стойкие покрытия. Для защиты железобетонных конструкций от коррозии применяют эмаль ХП-799 которую изготавливают на основе хлорсульфированного полиэтилена.

Защитное покрытие наноситься на поверхность бетона после окончания усадочного процесса. Лакокрасочные покрытия на основе хлорсульфированного полиэтилена используют во время работ при температуре наружного воздуха от -60 до +130 градусов. Широко используются как средство от коррозии металлизационно-лакокрасочные покрытия.Такие покрытия в основном используют как средство защиты металлических конструкций от атмосферной коррозии,а также при эксплуатации в различных агрессивных средах. Читай продолжение статьи

Широко используются как средство от коррозии металлизационно-лакокрасочные покрытия.Такие покрытия в основном используют как средство защиты металлических конструкций от атмосферной коррозии,а также при эксплуатации в различных агрессивных средах. Читай продолжение статьи

Различные виды металлических… | Американская ассоциация гальваников

Различные типы металлических… | Американская ассоциация гальванистов

•

Быстрые ссылки •

Поиск

Поиск не дал результатов

Страницы сайта

База знаний Dr. Galv

Галерея проектов

Нажмите ESC, чтобы выйти

Забыли пароль?

Дом »

Коррозия »

Процесс коррозии металла »

Виды коррозии

Существует несколько типов коррозии, и наука и понимание этих процессов постоянно развиваются. Вот краткий обзор некоторых распространенных типов коррозии:

- Гальваническая коррозия является наиболее распространенной и опасной формой коррозии.

Это происходит при контакте двух разнородных (разных) металлов в присутствии электролита. В гальваническом элементе (биметаллическая пара) корродирует более активный металл (анод) и защищается более благородный металл (катод). Существует ряд факторов, влияющих на гальваническую коррозию, включая типы металлов, относительный размер анода и окружающую среду (температура, влажность, соленость и т. д.)

Это происходит при контакте двух разнородных (разных) металлов в присутствии электролита. В гальваническом элементе (биметаллическая пара) корродирует более активный металл (анод) и защищается более благородный металл (катод). Существует ряд факторов, влияющих на гальваническую коррозию, включая типы металлов, относительный размер анода и окружающую среду (температура, влажность, соленость и т. д.) - Питтинговая коррозия возникает при определенных условиях, что приводит к ускоренной коррозии в определенных областях, а не к равномерной коррозии по всей детали. Такие условия включают низкие концентрации кислорода или высокие концентрации хлоридов (анионов), которые мешают способности сплавов образовывать пассивирующую пленку. В худшем случае большая часть поверхности остается защищенной, но крошечные флуктуации разрушают пленку в нескольких критических областях. Коррозия в этих точках усиливается и может вызвать ямки.

- Микробная коррозия , обычно называемая микробиологической коррозией (MIC), вызывается микроорганизмами.

Это относится как к металлическим, так и к неметаллическим материалам с кислородом или без него. Когда кислород отсутствует, сульфатредуцирующие бактерии активны и производят сероводород, вызывая сульфидное растрескивание под напряжением. При наличии кислорода некоторые бактерии могут непосредственно окислять железо до оксидов и гидроксидов железа. В отложениях продуктов коррозии могут образовываться концентрационные ячейки, приводящие к локальной коррозии.

Это относится как к металлическим, так и к неметаллическим материалам с кислородом или без него. Когда кислород отсутствует, сульфатредуцирующие бактерии активны и производят сероводород, вызывая сульфидное растрескивание под напряжением. При наличии кислорода некоторые бактерии могут непосредственно окислять железо до оксидов и гидроксидов железа. В отложениях продуктов коррозии могут образовываться концентрационные ячейки, приводящие к локальной коррозии. - Высокотемпературная коррозия , как следует из названия, представляет собой повреждение металла вследствие нагревания. Это может произойти, когда металл подвергается воздействию горячей атмосферы в присутствии кислорода, серы или другого соединения, способного окислять материал.

- Щелевая коррозия возникает в замкнутых пространствах, где ограничен доступ жидкости из окружающей среды, например, в зазорах и зонах контакта между деталями, под прокладками или уплотнениями, внутри трещин и швов, а также в пространствах, заполненных отложениями.

Необходимо (Обязательно)

Файлы cookie, без которых сайт не может нормально функционировать. Это включает файлы cookie для доступа к безопасным областям и безопасности CSRF. Обратите внимание, что файлы cookie по умолчанию Craft не собирают никакой личной или конфиденциальной информации. Файлы cookie по умолчанию Craft не собирают IP-адреса. Информация, которую они хранят, не отправляется Pixel & Tonic или каким-либо третьим сторонам.

Имя : CraftSessionId

Описание : Craft использует сеансы PHP для поддержки сеансов через веб-запросы. Это делается с помощью файла cookie сеанса PHP. По умолчанию имя файла cookie «CraftSessionId», но его можно переименовать с помощью настройки конфигурации phpSessionId. Срок действия этого файла cookie истечет, как только завершится сеанс.

Поставщик : этот сайт

Срок действия : Сессия

Имя : *_identity

Описание : Когда вы войдете в аутентифицированный куки-файл, используемый для аутентификации в панели управления, вы получите аутентифицированный файл cookie, используемый для подтверждения подлинности. Имя файла cookie начинается с длинной случайно сгенерированной строки, за которой следует _identity. Файл cookie хранит только информацию, необходимую для поддержания безопасного аутентифицированного сеанса, и будет существовать только до тех пор, пока пользователь аутентифицируется в Craft.

Имя файла cookie начинается с длинной случайно сгенерированной строки, за которой следует _identity. Файл cookie хранит только информацию, необходимую для поддержания безопасного аутентифицированного сеанса, и будет существовать только до тех пор, пока пользователь аутентифицируется в Craft.

Поставщик : этот сайт

Срок действия : Постоянный

Имя : *_username

Описание имя пользователя для вашей следующей аутентификации.

Поставщик : этот сайт

Срок действия : Постоянный

Имя : CRAFT_CSRF_TOKEN

Описание Cross-Sites Forger нас и вас как пользователя :

Поставщик : этот сайт

Срок действия : Сеанс

Статистика

Статистические файлы cookie помогают нам понять, как посетители взаимодействуют с веб-сайтами, собирая и сообщая информацию анонимно.

Marketing

Маркетинговые файлы cookie используются для отслеживания посетителей на веб-сайтах. Цель состоит в том, чтобы показывать релевантную и привлекательную рекламу для отдельного пользователя и, следовательно, более ценную для издателей и сторонних рекламодателей.

Детали

Скрыть детали

Формы коррозии — Катвелл

Существует множество различных типов коррозии, каждый из которых можно классифицировать по причине химического разрушения металла. В этой статье рассказывается о 10 распространенных типах коррозии, включая гальваническую коррозию и коррозию под действием потока.

Некоторые из перечисленных ниже форм коррозии уникальны, но все они более или менее взаимосвязаны.

Равномерная коррозия

Равномерная или общая коррозия определяется как тип коррозионного воздействия, более или менее распределенного по всей открытой поверхности металла. Равномерная коррозия является распространенной формой, встречающейся в черных металлах и сплавах, не защищенных поверхностными покрытиями и/или катодной защитой.

Равномерная коррозия является распространенной формой, встречающейся в черных металлах и сплавах, не защищенных поверхностными покрытиями и/или катодной защитой.

Гальваническая коррозия

Гальваническая коррозия – это ускоренная коррозия металла из-за контакта с более благородным металлом в электролите. Для прогнозирования этого вида коррозии используется гальванический ряд металлов и сплавов.

Коррозия была важной темой в истории строительства с тех пор, как человечество начало использовать заклепки для сборки кораблей.

Концентрационные камеры

Концентрационная камера представляет собой форму гальванической коррозии. Так же, как соединение двух разнородных металлов вызывает коррозию, так и разное состояние внутри электролита. Коррозия возникает при контакте двух или более участков одной и той же поверхности металла с растворами электролитов разной концентрации. Один и тот же металл имеет разные электрические свойства в присутствии разных концентраций одного и того же электролита.

Дифференциальная аэрация (ячейка концентрации кислорода) и концентрация ионов (ячейка концентрации соли) создают разные полярности (анодная и катодная области). Различия в концентрации растворенного кислорода приводят к локальной коррозии металла в скрытых местах, например, под отложениями или в трещинах.

Laузнайте больше о коррозии

Щелевая коррозия

Щелевая коррозия представляет собой локализованное воздействие на металл, прилегающий к щели между двумя соединяемыми поверхностями (два металла или щели металл-неметалл). Хорошей практикой проектирования считается избегать, если это возможно, всех форм и соединений, которые образуют щели, в которые кислород не имеет свободного доступа. На щелевую коррозию влияют различные факторы:

- Состав металлического сплава, металлографическая структура.

- Условия окружающей среды, такие как pH, концентрация кислорода, концентрация хлоридов и температура.

- Геометрические особенности щелей, шероховатость поверхности

Питтинговая коррозия

Питтинговая коррозия представляет собой локальное явление, ограниченное небольшими участками. Питтинговая коррозия обычно наблюдается на пассивных металлах и сплавах, таких как алюминиевые сплавы, нержавеющая сталь и сплавы, когда оксидная пленка химически или механически повреждена и не подвергается повторной пассивации. Образующиеся ямки могут быть узкими и глубокими, что может быстро продырявить металлическую стенку. Склонность к точечной коррозии можно предсказать путем измерения потенциала точечной коррозии, и ее можно предотвратить путем правильного выбора материалов, контроля концентрации хлоридов и катодной защиты.

Питтинговая коррозия обычно наблюдается на пассивных металлах и сплавах, таких как алюминиевые сплавы, нержавеющая сталь и сплавы, когда оксидная пленка химически или механически повреждена и не подвергается повторной пассивации. Образующиеся ямки могут быть узкими и глубокими, что может быстро продырявить металлическую стенку. Склонность к точечной коррозии можно предсказать путем измерения потенциала точечной коррозии, и ее можно предотвратить путем правильного выбора материалов, контроля концентрации хлоридов и катодной защиты.

Избирательная коррозия

Внутренняя структура металла или сплава иногда влияет на коррозию и приводит к избирательному коррозионному воздействию. Примерами являются децинкификация, деалюминификация и межкристаллитная коррозия. Локализованное воздействие на границах зерен в металле или сплаве или ближе к ним можно назвать межкристаллитной коррозией.

Эрозионная коррозия

Эрозионная коррозия — это ухудшение свойств металлов и сплавов из-за относительного движения металлических поверхностей и агрессивных жидкостей. В зависимости от скорости этого движения происходит истирание. Для этого типа коррозии характерны борозды и неровности поверхности. Средства ограничения эрозионно-коррозионного и абразивно-коррозионного воздействия заключаются в выборе более стойкого материала и усовершенствовании конструкции.

В зависимости от скорости этого движения происходит истирание. Для этого типа коррозии характерны борозды и неровности поверхности. Средства ограничения эрозионно-коррозионного и абразивно-коррозионного воздействия заключаются в выборе более стойкого материала и усовершенствовании конструкции.

Кавитационная коррозия

Кавитационная коррозия представляет собой особую форму эрозии, вызванную «схлопыванием» пузырьков газа на поверхности металла, что приводит к образованию язв на поверхности металла. Это часто связано с внезапными изменениями давления, связанными с гидродинамическими параметрами воды (например, лопасти гребного винта). Хотя обрушение небольшой полости является относительно низкоэнергетическим событием, сильно локализованные обрушения могут со временем разрушать металлы. Питтинг, вызванный разрушением полостей, приводит к сильному износу компонентов и может значительно сократить срок службы гребного винта или насоса. Несмотря на то, что катодная защита несколько снижает кавитацию, основными мерами по устранению кавитационной эрозии являются обеспечение хорошего состояния поверхности и надлежащего стока воды.