Восстановление деталей сваркой и наплавкой: Восстановление деталей сваркой и наплавкой: способы и технология

Содержание

Восстановление деталей сваркой — Техническое Обслуживание и Ремонт Автомобилей

Сварка в ремонтном производстве находит очень широкое применение. Многие дефекты и повреждения устраняются сваркой, в том числе различные трещины, отколы, пробоины, срыв или износ резьбы и т. п. Сваркой называется процесс соединения металлических частей в одно неразъемное целое при помощи нагрева металла в местах соединения. При ремонте автомобильных деталей нагрев металла осуществляют газовым пламенем или электрической дугой. Так как детали изготавливаются из различных металлов (сталь, серый и ковкий чугун, цветные металлы и сплавы), то применяют соответствующий способ сварки.

Заваривают трещины на платформах и рамах, так же делают заплаты и разнообразные накладки и т.д.

Производят восстановление резьб путем наплавки с последующей обработкой и нарезанием резьбы плашкой или метчиком. Соответственно, ремонтируют наружные и внутренние резьбы.

Выбор технологии восстановления деталей:

Детали машин ремонтируют автоматической и полуавтоматической сваркой в углекислоте.

Автоматическая представляет собой полностью автономный процесс, нужно только лишь зафиксировать деталь и нажать кнопку, то же касается сварочных роботов.

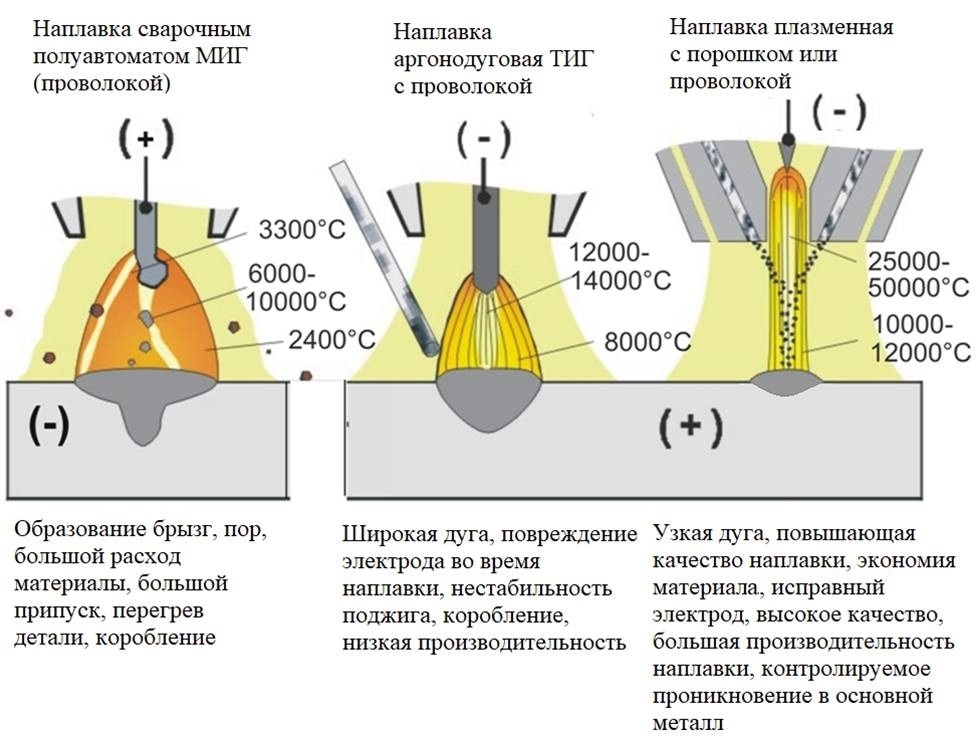

При проведении ремонтно-восстановительных работ в автосервисе наиболее простой способ – полуавтоматической сварки, когда проволока подается с заданной скоростью, а горелка перемещается вручную вдоль шва. КПД полуавтомата существенно проще по сравнению с ручным инвертором и лучше качество шва. Газ, используемый для защиты: углекислота – активный , существенно окисляет расплавленную углеродистую сталь, а связывает и выводит кислород на поверхность марганец, в большом количестве присутствующий в проволоке 08Г2С. Сварка полуавтоматом в углекислоте идеальна для ремонта пальцев, фланцев карданных валов и т.д.

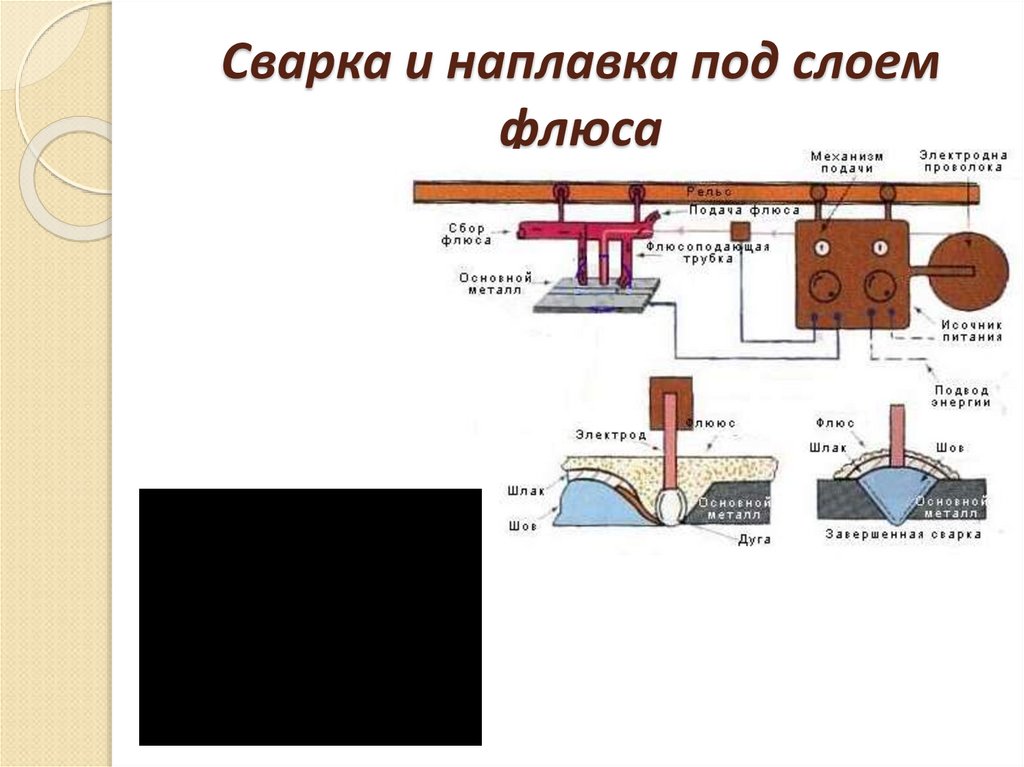

Популярна в деле ремонта и восстановления так же сварка под флюсом благодаря тому, что она обеспечивает высокую производительность и прочность, обеспечивая надежную защиту ванной. Она и названа так потому, что во время процесса дуга, зажженная между металлом и электродом скрыта под слоем флюса. Таким образом ремонтируют, например, распредвалы.

Таким образом ремонтируют, например, распредвалы.

При небольшом износе на деталях с малым диаметром практикуют восстановление электроимпульсной наплавкой.

Сварка стальных деталей. Автомобильные детали изготавливают из углеродистых и легированных сталей. Малоуглеродистые и среднеуглеродистые стали хорошо свариваются газовой сваркой. Труднее сваривать газовым пламенем стали с содержанием углерода более 0,4%, термически обработанные и легированные стали. Это связано с тем, что с повышением содержания углерода температура плавления углеродистой стали понижается и пламенем газовой горелки легко ее пережечь.

При сварке легированных сталей образуются тугоплавкие окислы, которые остаются в сварных швах и придают им хрупкость. Поэтому для деталей, изготовленных из высокоуглеродистых, термически обработанных и легированных сталей, рекомендуется применять сварки электрической дугой, так как температура сварочной зоны у нее ниже, чем у газовой сварки.

Сварка чугунных деталей имеет определенные трудности, так как серый чугун из твердого состояния сразу переходит в жидкое. При местном нагреве возникают большие внутренние напряжения, которые могут привести к появлению трещин в основном металле. Быстрое охлаждение деталей, особенно тонкостенных, ведет к отбеливанию чугуна в зоне сварки. Это придает чугуну высокую твердость и хрупкость, и деталь становится непригодной для механической обработки.

При местном нагреве возникают большие внутренние напряжения, которые могут привести к появлению трещин в основном металле. Быстрое охлаждение деталей, особенно тонкостенных, ведет к отбеливанию чугуна в зоне сварки. Это придает чугуну высокую твердость и хрупкость, и деталь становится непригодной для механической обработки.

Сварку чугуна можно выполнять двумя способами: холодным, т. е. без предварительного нагрева детали, и горячим, при котором деталь предварительно подогревают в печи.

При горячей сварке деталь медленно нагревают до температуры 600—650°С в специальных печах или горнах. Чем больше содержание углерода в чугуне, тем медленнее должна быть скорость нагрева. Предварительный нагрев осуществляют при сварке и заварке трещин в ответственных деталях и деталях сложной конфигурации. После подогрева деталь помещают в термоизоляционный кожух со специальными задвижками или закрывают листовым асбестом, оставляя открытым только место сварки.

В процессе сварки допускается охлаждение детали до температуры 350—400°С. Если за это время сварка не закончена, то необходимо деталь вновь нагреть и продолжать сварку. После сварки деталь следует медленно охлаждать. Рекомендуется предусмотреть отпуск для деталей сложной конфигурации и разной толщины стенок. Для этого их нагревают до температуры 600—650°С и медленно охлаждают.

Если за это время сварка не закончена, то необходимо деталь вновь нагреть и продолжать сварку. После сварки деталь следует медленно охлаждать. Рекомендуется предусмотреть отпуск для деталей сложной конфигурации и разной толщины стенок. Для этого их нагревают до температуры 600—650°С и медленно охлаждают.

Сварку можно вести электрической дугой или газовым пламенем. При газовой сварке применяют нейтральное пламя или пламя с небольшим избытком ацетилена. В качестве присадочного материала используют чугунные прутки диаметром 6—8 мм или малоуглеродистую сварочную проволоку. При сварке чугунными прутками применяют флюсы следующего состава; бура; смесь, состоящая из 50% буры, 47% двууглеродистого натрия и 3% окиси кремния; смесь, состоящая из 56% буры, 22% углекислого натрия и 22% углекислого калия. Флюс вносят в сварочную ванну путем погружения в него нагретого конца присадочного прутка.

Сварка деталей, изготовленных из сплавов цветных металлов. Латунные детали сваривают газовой сваркой. Применяют окислительное пламя с небольшим избытком кислорода. В качестве присадочного материала используют латунные прутки, содержащие кремний и алюминий, снижающие выгорание цинка из сварочной ванны.

Применяют окислительное пламя с небольшим избытком кислорода. В качестве присадочного материала используют латунные прутки, содержащие кремний и алюминий, снижающие выгорание цинка из сварочной ванны.

Бронзовые детали также сваривают газовой сваркой. Сварочное пламя должно быть нейтральным. В качестве присадочного материала применяют бронзовые прутки с содержанием фосфора до 0,4%. Последний хорошо раскисляет металл шва и затрудняет выгорание олова и других примесей. После сварки деталь нагревают до 450—500°С, а затем быстро охлаждают.

Детали из алюминия и его сплавов лучше сваривать ацетилено — кислородным пламенем. При плавлении на поверхности сварочной ванны образуется тугоплавкая пленка окиси алюминия, которая препятствует процессу сварки. Температура плавления пленки окиси алюминия составляет 2050°С, ч.то значительно превышает температуру плавления сплава или алюминия, равную 660°С. Для растворения окислов и удаления их из сварочного шва применяют специальные флюсы. Наиболее распространенными являются два вида флюсов, имеющие в составе (%): первый— хлористого натрия—17, хлористого калия— 83; второй — хлористого калия — 45, хлористого натрия — 30, хлористого лития — 15, фтористого калия — 7, сернокислого натрия — 3.

Наиболее распространенными являются два вида флюсов, имеющие в составе (%): первый— хлористого натрия—17, хлористого калия— 83; второй — хлористого калия — 45, хлористого натрия — 30, хлористого лития — 15, фтористого калия — 7, сернокислого натрия — 3.

В качестве присадочного материала используют прутки или кусочки такого же материала, из которого изготовлена деталь. Перед сваркой рекомендуется подготовленную деталь медленно нагреть до 250—300°С. Сварку следует вести быстро нормальным пламенем и держать мундштук сварочной горелки под углом наклона не более 30° к поверхности свариваемой детали. Для удаления остатков флюса и предотвращения коррозии шва осуществляют промывку его слабым раствором азотной кислоты с добавлением в раствор 2% хромпика. Для улучшения механических свойств сварного шва ответственные детали отжигают с нагревом до 300—350°С и последующим медленным охлаждением.

Поделитесь этой страницей с друзьями!

Восстановление деталей сваркой, наплавкой и напылением

Сварка стальных деталей. статочных напряжений. При сварке таких сталей не допускаются поры, непровары, шлаковые включения. Переход от изделия к поверхности наплавленного слоя должен быть плавным. Многослойную наплавку следует вести так, чтобы при наложении последующего слоя предыдущий не успевал охладиться до температуры менее 200 °С. Стали, легко подвергающиеся закалке, предварительно подогревают до температуры 200… 250°С.

статочных напряжений. При сварке таких сталей не допускаются поры, непровары, шлаковые включения. Переход от изделия к поверхности наплавленного слоя должен быть плавным. Многослойную наплавку следует вести так, чтобы при наложении последующего слоя предыдущий не успевал охладиться до температуры менее 200 °С. Стали, легко подвергающиеся закалке, предварительно подогревают до температуры 200… 250°С.

Среднеуглеродистые и низколегированные стали сваривают и наплавляют преимущественно электродами типа Э-42 или Э-46. Наилучшие результаты при сварке конструкционных сталей дают электроды типа Э-42А. Быстроизнашивающиеся поверхности деталей, работающих в абразивной среде, а также деталей, имеющих высокую твердость, рекомендуется наплавлять электродами типа Т-590, Т-620, 13кН. Они позволяют без термической обработку получать твердость металла шва до HRC 56 .. . 62.

Режимы сварки и наплавки среднеуглеродистых и низколегированных сталей приведены в таблице 2. Цементованные поверхности деталей с высокой твердостью рекомендуется восстанавливать электродами 03H-400 и ЦЧ-4. Твердость наплавленного слоя при этом без термической обработки достигает HRC 45 … 55.

Твердость наплавленного слоя при этом без термической обработки достигает HRC 45 … 55.

Таблица 2. Режимы сварки и наплавки среднеуглеродистых и низколегированных сталей

| Толщина свариваемого металла, мм | Диаметр электрода, мм | Сила сварочного тока, А |

|---|---|---|

| 2…4 | 3…4 | 75…125 |

| 4…6 | 4.,.5 | 150…200 |

| 6…10 | 5…6 | 200…400 |

Детали сельскохозяйственной техники, работающие в условиях абразивного изнашивания, часто изготавливают из высокомарганцовистой стали Г-13, содержащей 1,5% углерода и 13% марганца. При нагревании этой стали выше температуры 1200 °С и медленном охлаждении в результате образования карбидов марганца она становится хрупкой, появляются трещины. Сварку и наплавку этих сталей рекомендуется производить широкими валиками и короткими участками с охлаждением водой. Для сварки высокомарганцовистых сталей применяют электроды ОЗЛ-4 со стержнем из проволоки Св-10Х20Н15 или ЦЛ-2М, ЦЛ-2АЛ со стержнем из проволоки Св-04Х19Н9, для наплавки применяют электроды ОМГ-Н со стержнем из проволоки 08НЗ. Сварку веду’г на постоянном токе обратной полярности и плотности 10… 12А/мм2 сечения электрода.

Сварку веду’г на постоянном токе обратной полярности и плотности 10… 12А/мм2 сечения электрода.

Рис. 1. Определение границ трещин.

В качестве оборудования для ручной сварки и наплавки в условиях ремонтных предприятий применяют: сварочные трансформаторы типов СТН, ТСК, ТД, ТС, СТШ, ТС-300, ТС-500, ТСМ-500 с конденсаторами ТСК-300, ТСК-500, с подвижным шунтом СТШ-300, СТШ-500; сварочные преобразователи ПСО-ЗОО-З, ПС-500, ПСО-500, ПСУ-300, ПСУ-500; сварочные селеновые выпрямители ВСС-120А, ВСС-300-3, универсальные ВСУ-300, ВСУ-500, специальные ВКСМ-1000-1, ВДМ-1601, ВДМ-3001. Для сварки в полевых условиях применяются передвижные сварочные агрегаты (с двигателем внутреннего сгорания) АСБ-300-4, АСБ-300-7.

Сварка чугунных деталей. Большинство корпусных, базовых и других деталей сельскохозяйственной техники изготавливают из серого чугуна СЧ18-36. Наибольшее распространение при устранении дефектов (трещин, пробоин, отколов) получила сварка.

Серый чугун — трудносвариваемый материал. Трудность процесса сварки серого чугуна обусловлена его химическим составом, структурой и особыми механическими свойствами. Кроме того, чугунные детали, бывшие в эксплуатации, содержат в порах большое количество посторонних материалов, особенно масла, проникающего на значительную глубину, что ухудшает условия сварки. Сварка чугунных деталей может осуществляться как холодным, так и горячим способом.

Холодная сварка чугуна находит все более широкое применение на ремонтных предприятиях. При холодной сварке чугуна применяют либо специальные сварочные материалы, либо специальные приемы сварки (например, метод отжигающих валиков).

Для механизированной сварки корпусных деталей из чугуна любых марок получила распространение созданная Институтом электросварки им. Е. О. Патона самозащитная проволока ПАНЧ-11, с помощью которой можно высококачественно устранять различные дефекты корпусных деталей. Используя ПАНЧ-11, можно ремонтировать отверстия под штифты и болты крепления с сорванной резьбой, вести сварку серого, ковкого и высокопрочного чугуна и их комбинации, в том числе и со сталью.

Рис. 2. Разделка сквозных трещин.

Трещины, пробоины и другие дефекты заваривают в такой последовательности. Моют чугунную корпусную деталь, устанавливают ее в кантователь или на стол, зачищают поверхность до металлического блеска по обе стороны трещины на ширину 10…20 мм, определяют границы трещины (рис. 1). Зачистка производится электрической шлифовальной машиной, шлифовальным кругом ПП110X40X10 или пневмошлифовальной машиной ИП2009Л с шлифовальным кругом ПП110X20X20. Определив Границы трещины, иа расстоянии 6… 10 мм от видимого конца в НАПрвплшии ее развития сверлят сквозные отверстия диаметром 3…4 мм, применим сверлильную электрическую машину, патрон 10-2а или сверлильную пневматическую машину ИП-1011, сверлильный патрон П-18, сверло 4 мм. После зачистки поверхностей разделывают трещины, причем сквозные трещины в тонких стенках— с одной стороны, в толстых — с двух сторон (рис. 2). Трещину в перемычках между отверстиями обрабатывают с двух сторон по всей ее высоте. Несквозные трещины разделывают до целого металла. Разделку трещин выполняют фрезерованием и использованием ручной сверлильной пневматической машины ИП-1011, сверлильного патрона П-18, фрезы концевой 4. При разделке прорезным камнем применяется пневмошлифовальная машина ИП-2009А.

Несквозные трещины разделывают до целого металла. Разделку трещин выполняют фрезерованием и использованием ручной сверлильной пневматической машины ИП-1011, сверлильного патрона П-18, фрезы концевой 4. При разделке прорезным камнем применяется пневмошлифовальная машина ИП-2009А.

Для получения усиленного сварного шва при сварке наиболее ответственных участков детали применяют более сложную форму разделки дефекта (рис. 3).

При наличии пробоин зачищают от коррозии поверхность по всему периметру пробоины, запиливают острые кромки и вырезают накладку по форме пробоины из стали 3 толщиной 2 … 3 мм с таким расчетом, чтобы кромки пробоины были перекрыты на 10 … 15 мм.

Рис. 4. Последовательность заварки трещины; Рис. 3. Разделка трещин для усиленного шва: а — сверление отверстий на концах трещины; б — сверление отверстий вдоль трещины и продольная разделка; в — поперечная разделка трещины.

Все подготовительные операции выполняют без применения охлаждающей жидкости. Заварку трещин на стенках чугунных деталей и в перемычках между отверстиями самозащитной проволокой ПАНЧ-11 производят открытой дугой на постоянном токе прямой полярности. Вылет электрода должен составлять 15… 20 мм. При сварке самозащитной проволокой ПАНЧ-11 рекомендуется применять следующие наиболее оптимальные режимы: диаметр проволоки 1,2 мм, сварочный ток 80… 180 А, напряжение дуги 14… 18 В, скорость подачи проволоки 110 … 120 м/ч, скорость сварки 4 … 5 м/ч.

Заварку трещин на стенках чугунных деталей и в перемычках между отверстиями самозащитной проволокой ПАНЧ-11 производят открытой дугой на постоянном токе прямой полярности. Вылет электрода должен составлять 15… 20 мм. При сварке самозащитной проволокой ПАНЧ-11 рекомендуется применять следующие наиболее оптимальные режимы: диаметр проволоки 1,2 мм, сварочный ток 80… 180 А, напряжение дуги 14… 18 В, скорость подачи проволоки 110 … 120 м/ч, скорость сварки 4 … 5 м/ч.

Трещины заваривают участками, длиной 30 … 50 мм с проковкой и охлаждением каждого участка до температуры 50…60°С двумя способами по схеме, изображенной на рисунке 4. Заварка трещин со сложной формой разделки также производится участками длиной 30 *.. 50 мм с проковкой и охлаждением до температуры 50…60°С в порядке, указанном на рисунке 5. Заплаты приваривают вразброс участками длиной 30 … 50 мм по контуру заплаты. Каждый следующий участок начинают заваривать после проковки и охлаждения предыдущего до температуры 50…60°С. Для сварки используют полуавтоматы типа ПДПГ-500, ПДГ-300,. ПДГ-301, А-547, А-825М и другие в комплекте с выпрямителем ВС-300 или аналогичными.

Для сварки используют полуавтоматы типа ПДПГ-500, ПДГ-300,. ПДГ-301, А-547, А-825М и другие в комплекте с выпрямителем ВС-300 или аналогичными.

Рис. 5. Порядок заварки трещины со сложной формой разделки.

Механические свойства металла сварного шва следующие: предел прочности на разрыв до 500 МН/м2, предел текучести до 300 МН/м2, удлинение до 20%, твердость НВ 160 .. . 180. На узком участке околошовной зоны наблюдается повышение твердости до НВ 280… 310. Прочность сварных соединений на разрыв не ниже 95% прочности основного металла.

Положительные результаты позволяет получать при заварке трещин, в том числе и в перемычках между отверстиями, полуавтоматическая сварка в среде аргона А проволокой МНЖКТ-5-1-02-02 диаметром 1,0… 1,2 мм. Сваривают током обратной полярности 80… 120 А, при напряжении 20 … 25 В, с последующей проковкой при скорости подачи проволоки 7… 11 м/мин. Расход аргона — 6 … 9 л/мин. Сварку можно производить с помощью полуавтоматов А-547У, А-825М, ПДГ-301 или установки типа УДГ. Сварные соединения высокого качества при холодной свар: ке чугуна получают за счет применения специальных электродов МНЧ-2, изготовленных из монельметалла (70% никеля и 26% меди, остальное — железо и марганец). Такое сварное соединение не имеет пор и раковин, пластично, отсутствует зона отбела. Поэтому электродами МНЧ-2 можно устранять почти все дефекты: трещины, износы поверхностей отверстий, сколы. Однако твердость шва в этом случае ниже твердости металла.

Сварные соединения высокого качества при холодной свар: ке чугуна получают за счет применения специальных электродов МНЧ-2, изготовленных из монельметалла (70% никеля и 26% меди, остальное — железо и марганец). Такое сварное соединение не имеет пор и раковин, пластично, отсутствует зона отбела. Поэтому электродами МНЧ-2 можно устранять почти все дефекты: трещины, износы поверхностей отверстий, сколы. Однако твердость шва в этом случае ниже твердости металла.

Получили распространение при сварке чугуна также медножелезные электроды ОЗЧ-2, изготовленные из медного стержня с фтористо-калиевым покрытием, в которое добавляют 50% железного порошка. Они дешевле электродов МНЧ-2, но в процессе сварки наблюдается наиболее выраженный отбел в околошовной зоне. С целью получения наплавленного слоя с требуемым качеством и экономией дорогостоящего материала можно применять комбинированную сварку электродами различных марок. При этом первый слой на кромках трещины наносят проволокой ПАНЧ-11, электродами МНЧ-2 или ОЗЧ-2, а последующие слои — стальными электродами ЦЧ-ЗА, ЦЧ-4, УОНИ-13/45..jpg?1429168978113) Можно также первый слой наложить электродами МНЧ-2, второй—электродами ОЗЧ-2. Такие сочетания позволяют получить наплавленный слой с требуемой твёрдостью. При заварке трещин упомянутыми выше электродами рекомендуется применять следующую силу сварочного тока (для диаметра электрода 4 мм): для электродов ЦЧ-ЗА, ЦЧ-4 — 90 … 120 А; ОЗЧ-2 — 120 … 140 А; УОНИ-13/45 — 130 … 150 А; МНЧ-2—110 … 130 А.

Можно также первый слой наложить электродами МНЧ-2, второй—электродами ОЗЧ-2. Такие сочетания позволяют получить наплавленный слой с требуемой твёрдостью. При заварке трещин упомянутыми выше электродами рекомендуется применять следующую силу сварочного тока (для диаметра электрода 4 мм): для электродов ЦЧ-ЗА, ЦЧ-4 — 90 … 120 А; ОЗЧ-2 — 120 … 140 А; УОНИ-13/45 — 130 … 150 А; МНЧ-2—110 … 130 А.

При сварке методом наложения отжигающих валиков трещины предварительно зачищают. С кромок трещины снимают фаски (для толстых наружных стенок деталей) и ведут сварку стальными электродами марок УОНИ-13/45 или ОММ-5 диаметром 4 мм короткими участками длиной 30 … 60 мм вразброс с перерывами для охлаждения, чтобы уменьшить внутренние напряжения, которые могут привести к растрескиванию сварного шва. Стальные электроды для сварки рекомендуется выбирать с содержанием в них углерода не выше 0,1%.

Сварной шов по химическому составу представляет собой высокоуглеродистую сталь, механические свойства шва близки к механическим свойствам чугуна. Вследствие высокой температуры в зоне сварки и быстрого охлаждения в зоне сплавления образуются хрупкие ледебуритная и мартенситная структуры, обладающие высокой твердостью.

Вследствие высокой температуры в зоне сварки и быстрого охлаждения в зоне сплавления образуются хрупкие ледебуритная и мартенситная структуры, обладающие высокой твердостью.

Холодную сварку чугуна стальными электродами следует применять в крайних случаях, когда отсутствуют специальные сварочные материалы, описанные выше.

Горячая сварка чугуна начинается с того, что детали ппгревают до температуры 600… 650 °С в нагревательных печах, затем в специальных термосах заваривают трещины, пробоины, сколы и другие дефекты электродуговой или газовой сваркой. Присадочный материал — чугунные прутки марки А того же химического состава, что и детали.

При сварке применяют специальный флюс ФСЧ-1. Можно также применять в качестве флюса техническую буру или 50%-ную смесь углекислых калия и натрия. Охлаждение детали ниже 500 °С не допускается. После заварки трещин и пробоин чугунную деталь вновь помещают в печь и вместе с ней охлаждают со скоростью 50… 100 °С в час для нормализации и снятия внутренних напряжений.

После горячей сварки сварной шов имеет достаточно однородные структуру и химический состав, на линии сплавления отсутствуют хрупкие структуры отбеленного чугуна, соединение имеет высокую механическую прочность.

Высокая трудоемкость и тяжелые условия труда сварщика ограничивают применение этого способа. Несмотря на это, учитывая высокое качество соединения, в отдельных случаях, особенно при ремонте тонкостенных корпусных деталей, этот способ незаменим.

При ремонте чугунных деталей можно применять пайко-свар-ку, исключающую отбел в зоне сварного соединения. Для этого применяют латунные припои JIOK59-1-03, JIOMHA-49-1-10-02 и JIK-62-05. Наряду с латунными применяют также цинковый Ц1 и медно-цинковые ПМЦ-36, ПМЦ-48, ПМЦ-54 припои, однако механические свойства сварных соединений с использованием цинковых и медно-цинковых припоев ниже латунных. При сварке и наплавке чугунных деталей медными сплавами медь проникает в свариваемый чугун на глубину до 0,5 мм и повышает тем самым механическую прочность соединения, достигая прочности соединения на разрыв свыше 200 МН/м2.

Пайко-сварка ведется при температуре 700 … 750 °С. Такое снижение рабочей температуры получено за счет применения специальных поверхностно-активных флюсов ФПСН-1 и ФПСН-2. Активное флюсование обеспечивает высокую смачиваемость чугуна припоем.

Применяют также флюсы ФНЧ-1 , ФСЧ-2, МАФ-1, ЗП-19, АНП-2, АН-ШТ-1, АН-ШТ-2, № 209 и № 284.

Восстановление деталей сваркой и наплавкой

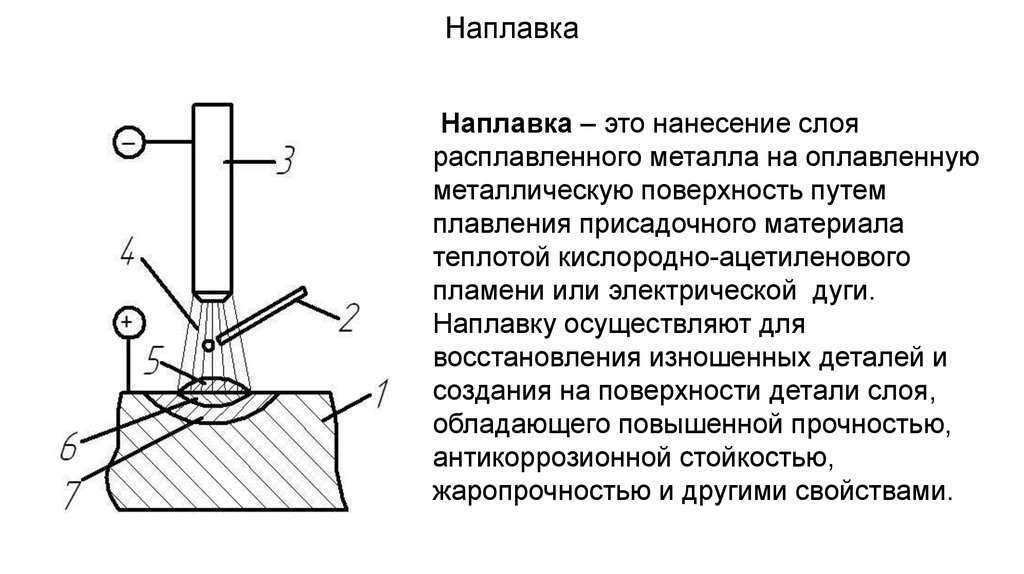

При ремонте машин сварка и наплавка является наиболее распространенными способами восстановления деталей. Из общего количества ремонтируемых деталей около 50 … 60% восстанавливают сваркой и наплавкой. Наибольшее распространение в ремонтном производстве получили сварка и наплавка плавящимися металлическими электродами.

Газовая сварка ацетиленокислородным пламенем находит применение для ремонта деталей, изготавливаемых из тонкого листового материала, а также для заварки трещин в чугунных деталях.

На долю ручных способов сварки приходится от 35 до 65% общей трудоемкости сварочных работ. Сваркой устраняют такие дефекты: трещины, пробоины, разрывы, отколы, обломы, а также наращивание изношенных поверхностей деталей.

Сваркой устраняют такие дефекты: трещины, пробоины, разрывы, отколы, обломы, а также наращивание изношенных поверхностей деталей.

Широкое распространение при ремонте машин сварка получила из-за быстроты выполнения сварочных операций относительной несложности технологического процесса и его экономичности, высокой производительности.

Процесс сварки, наплавки в общем случае можно представить в виде трех стадий:

• нагрев и расплавление основного и присадочного материала;

• сплавление металлов и их рафинирование;

• охлаждение и кристаллизация металла и образование сварочно-наплавочного валика.

При газовой сварке-наплавке первая стадия осуществляется за счет выделения тепла при сгорании газа, а при электродуговой мощным источником тепла — электрической дугой.

Общее выделение энергии в столбе дуги пропорционально силе тока и определяется по зависимости

где I — сила тока, А; Е — падение напряжения, В/мм; L — длина столба дуги в мм.

Большая часть этой энергии идет на нагрев и плавление основного металла и материала электрода (плавящегося). Однако, как при газовой, так и при дуговой сварке тепло используется не только на плавление, но и на нагрев остального материала детали. Это приводит к возникновению зоны термического влияния и, следовательно, к изменению структуры в зоне наплавки. Зона термического влияния участок основного металла детали, прилегающий сварному или наплавленному шву и изолирующий от действия тепла свою структуру или механические свойства. Воздействием этих причин значительно снижается усталостная прочность восстанавливаемых деталей.

Как уже отмечалось, наибольшее распространение в ремонтных предприятиях получила ручная электродуговая сварка и наплавка, которая имеет определенные особенности применения при ремонте машин по сравнению с машиностроением.

Перед сваркой, наплавкой детали должны быть предварительно подготовлены. Если заваривается трещина, то сначала:

• засверливают по краям трещины отверстия диаметром 3 . .. 5 мм для предупреждения ее дальнейшего распространения.

.. 5 мм для предупреждения ее дальнейшего распространения.

• Затем, при толщине стенки до 5 мм, очищают прилегающие к трещине поверхности шириной до 20 мм с каждой стороны. Если толщина стенки от 5 до20 мм, то разделывают трещину под V-образный профиль.

При наплавке деталей изношенные поверхности предварительно обрабатывают до удаления дефектного слоя. При электродуговой сварке и наплавке применяют постоянный или переменный ток.

При работе на постоянном токе дуга горит более устойчиво. На положительных полюсах выделяется больше тепла, чем на отрицательных. Поэтому если надо увеличить глубину проплавления и количество расплавленного металла, то сварку производят на прямой полярности, подключая деталь к положительному полюсу.

Для наплавки и сварки переменным током используются сварочные типа ТС-300, ТС-500 и др., а также источники постоянного тока (преобразователи) ПС-300, ПС-500, ПСО-300, ПСО-500 и др., сварочные выпрямители ВС-300, ВС-600 и др.

Чтобы горение дуги было устойчивым, ее статические характеристики должны соответствовать внешней характеристике источника тока. При крутопадающей характеристике с увеличением тока напряжение вначале уменьшается плавно, а затем падает до нуля. Такие источники применяют при ручной сварке. Они предохраняют цепь от больших токов короткого замыкания. Напряжение холостого хода при крутопадающей характеристике всегда выше рабочего напряжения дуги, поэтому облегчает ее возбуждение. У источников с другими характеристиками возможны короткие замыкания, так как в этом случае ток растет до больших величин.

Динамической характеристикой источника питания называется изменение тока во времени, отсчитываемое со времени включения нагрузки. Основным параметром динамической характеристики считается постоянная времени нарастания τп.

Постоянной времени источника тока называется отрезок времени, отсчитываемый от включения нагрузки до момента, когда ток в цепи достигнет 0,63 установленного значения.

Внешняя и динамическая характеристика они имеют большое значение при автоматической и полуавтоматической сварке и наплавке. Они влияют на стабильность и устойчивость горения дуги.

Статической характеристикой дуги называется зависимость напряжения от силы сварочного тока при постоянном диаметре электрода и длине дуги.

При малых значениях тока дуга горит только в случае высокого напряжения. С увеличением тока напряжение падает и затем стабилизуется. При увеличении тока сверх 1000А напряжение растет.

Для сварки и устранения дефектов деталей из конструктивных сталей по ГОСТ 9467. В зависимости от химического состава и механических свойств наплавленного металла электроды делятся на типы, а в зависимости от химического состава покрытия на марки, например, тип Э-42. Цифра показывает прочность сварочного шва на разрыв. Марки электродов этого типа могут быть 0 мм-5, ЦМ-6, ЦМ-8, и др.

Электроды для наплавки обозначаются двумя буквами «ЭН» и цифрами по

ГОСТ 10051-75. Цифры в этом случае показывают содержание углерода в сотых

Цифры в этом случае показывают содержание углерода в сотых

долях, а последующие буквы и цифры содержание легирующих элементов и две

последние цифры твердость без термообработки, например, ЭН-15Г3-25, ЭН-

18Г5-35, ЭН-350 и др. |

Покрытие электродов служит для стабилизации процесса горения дуги, защиты от кислорода и азота воздуха и легирования наплавленного слоя. Они бывают толстые (0,25÷0,35)d и тонкие (0,15÷0,3)d на сторону, где d- диаметр стержня.

Выбор электродов происходит в зависимости от материала восстанавливаемой детали и предъявляемых к ней технических требований после восстановления, толщины восстанавливаемой детали.

Режим ручной сварки и наплавки характеризуется силой тока и скоростью сварки. Сила тока определяется в зависимости от диаметра электрода по формуле

где J — сила тока, А; k — коэффициент, 35-55 А/мм2; d — диаметр электрода, мм.

Диаметр электрода выбирается в зависимости от толщины свариваемой детали по справочникам. При сварке порошковыми проволоками J=(70 … 100)d.

При сварке порошковыми проволоками J=(70 … 100)d.

Количество тепла, введенное в единицу времени в металл, определяется по уравнению, Дж/с

где U — КПД процесса нагрева, равный 0,50 … 0,75 при сварке открытой дугой, и равный 0,80 … 0,85 при сварке под флюсом.

Количество наплавленного металла определяется по формуле,

где ан — коэффициент наплавки, показывающий количество электродного материала, расплавленного током в 1А в единицу времени, Г/А-ч и перенесенного в материал шва, t — время горения дуги, с.

Длина дуги считается нормальной, если же равна 0,5 … 1,2 d.

При сварке малоответственных деталей из малоуглеродистых и низколегированных сталей применяют электроды типа Э-34, Э-42, Э-46 марок ОММ-5, ОМА-2 и др. Если углерода меньше 0,3%, то сварка ведется без подогрева, если выше, то детали подогревают до t=100 … 200°С.

Детали среднеуглеродистых легированных сталей 40Х, 30ГСА и др. сваривают электродами Э-42А, марки УОНИ 13/55 с подогреванием до t=300 … 400°С с последующим отпуском при температуре 600 … 650°С. Если термообработку проводить нельзя, то применяют электроды типа Э-256, марки ОЗА-9А и др.

сваривают электродами Э-42А, марки УОНИ 13/55 с подогреванием до t=300 … 400°С с последующим отпуском при температуре 600 … 650°С. Если термообработку проводить нельзя, то применяют электроды типа Э-256, марки ОЗА-9А и др.

Для восстановления изношенных поверхностей деталей средней твердости применяют электроды марки ОЗН-300, 350, 400. Наплавка ведется при обратной полярности.

Для наплавки деталей из высокоуглеродистых низколегированных сталей применяют электроды HP. При ручной дуговой сварке основное время (мин) рассчитывается по формуле

T=60F·l·γ/Km·J, (189)

где F — площадь поперечного сечения шва, см2; 1 — длина шва, см; γ — плотность наплавленного металла, г/см2; Кт — коэффициент наплавки, г/А-ч.

Дата добавления: 2016-06-29; просмотров: 3081; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Сварка поверхностей — WALDUN

Сварка поверхностей — Полное руководство по часто задаваемым вопросам Вот почему наплавочная сварка является одним из наиболее актуальных доступных видов сварки.

В этом руководстве мы обсудим все, что вам нужно знать о наплавке сварных швов.

Вы сможете узнать много интересного о наплавке; из разных типов, приложений и многое другое!

Что такое наплавка?

Поверхностные сварные швы — это сварные швы, используемые на поверхностях с целью замены.

Наплавка деталей строительного оборудования

Обычно вы выполняете ее на поверхностях, изношенных временем, окружающей средой или особыми ситуациями.

Какие примеры наплавки можно привести?

Представьте, что у вас есть бизнес в строительной сфере и вы используете бульдозер.

Ремонт/восстановление ковша с помощью поверхностной сварки

Как вы понимаете, конвейерная лента и ковш являются двумя (2) наиболее часто используемыми деталями. Поэтому они наиболее подвержены износу.

Выполняя наплавочную сварку, вы сможете покрыть и/или заменить металл на уже изношенных поверхностях.

Лучшие методы наплавки

Существует множество различных методов, которые вы можете использовать для выполнения наплавки.

Плазменная дуговая сварка. Дуговая сварка металлом (GMAW) Наплавка

Как вы могли заметить, это не так уж далеко от обычной сварки или наплавки.

Подобно тому, как вы выполняете твердую наплавку, вы можете использовать различные методы, чтобы убедиться, что ваши детали или компоненты находятся в целости и сохранности.

Определение углового сварного шва

Угловой сварной шов является одним из самых популярных существующих типов сварных швов.

Пример углового шва, так как два металла соединены перпендикулярно

Это процедура соединения или сплавления двух (2) или более металлических частей вместе, когда они находятся под углом или в перпендикулярном положении.

Угловые сварные швы также часто называют тройниками из-за их положения.

Части углового сварного шва

Вы сможете больше узнать о наплавке, если будете знать части углового сварного шва.

Вот части углового шва:

Фактический шов

Фактический шов представляет собой расстояние между поверхностью углового шва и поверхностью и корнем.

Эффективный зазор

Этот зазор представляет собой минимальное расстояние, вычитаемое из арматуры между угловым швом, а также корнем и поверхностью.

Теоретический шов

Наконец, этот шов представляет собой минимальное расстояние за вычетом арматуры между угловым сварным швом, а также корнем шва и поверхностью.

Лицо

Это поверхность сварного шва на той стороне, с которой была открыта сварка.

Ножка

Это расстояние от корня до носка сварного шва от стыка.

Носок

Носок — это место соединения основного металла и поверхности сварного шва.

Это части углового шва, которые могут быть полезны при изучении наплавочных швов.

Символ поверхностного сварного шва

Символы сварки обозначают положение и стороны соединения с помощью стрелки, а также пространства ниже и выше контрольной линии.

Обозначение наплавочного шва — стрелка, лежащая горизонтально; с двумя полукругами, пересекающими линию.

Помимо поверхностной сварки, существуют и другие символы, которые помогут вам определить конкретный тип или метод сварки.

Вы можете обратиться к изображению выше для различных видов символов сварки.

Что такое прерывистая сварка?

Прерывистая сварка — это именно то, что вы думаете.

Наглядное представление о том, что такое прерывистый шов

Это вид и тип сварного шва, который не является непрерывным и не пересекает прямую линию.

Вы обычно используете и выполняете прерывистую сварку, когда непрерывный шов подвергает соединение опасности из-за коробления. Кроме того, вы также можете использовать его, если непрерывный сварной шов не важен или не нужен.

Что такое точечная сварка?

Точечная сварка или точечная сварка — это тип сварки, при котором соединяются два (2) или более металлических листа.

Пример выполнения точечной сварки с использованием двух (2) металлических листов

Вы можете использовать его, если не хотите, чтобы присадочный материал использовался в процессе. При точечной сварке вы обычно используете выделяемое тепло для сплавления или соединения заготовок вместе.

Каковы практические применения поверхностной сварки?

Поскольку поверхностная сварка наиболее известна для восстановления, вы можете использовать ее во многих областях.

Практическое применение наплавочной сварки

Некоторые из наиболее практичных применений поверхностной сварки включают:

- Восстановление изношенных заготовок и деталей

- Восстановление подвергшихся коррозии или абразивному износу материалов

0 9 Расширение срок службы или срок службы машин и оборудования

- Свести к минимуму повреждение деталей

Вот некоторые из наиболее практичных применений поверхностной сварки. Их намного больше, но это будет зависеть от обстоятельств и ситуаций, в которых вы находитесь.

Их намного больше, но это будет зависеть от обстоятельств и ситуаций, в которых вы находитесь.

Отрасли, использующие наплавку

Многие отрасли промышленности и бизнес-сектора нуждаются в наплавке для своих деталей и компонентов.

Наплавка на конструкционной машине

Но наиболее распространенными отраслями промышленности являются следующие:

- Производственный сектор

- Сельскохозяйственный сектор

- Строительный и структурный секторы

- Угольный и горнодобывающий секторы

- Верфи и судостроительные секторы

- Нефтехимический и химический секторы

9005 И многое другое!

Это не просто отрасли или сектора, в которых используется наплавочная сварка; есть намного больше!

Различные виды и классификации наплавок при сварке

Всплытие — расплывчатый термин; Вот почему многие эксперты отнесли его к разным классификациям.

Изображение выполнения наплавки

Эти типы и классификации включают:

Наплавка

Наплавка — это тип поверхностной сварки, при котором на заготовку наплавляется более прочный материал.

Цель состоит в том, чтобы изменить свойства основного металла, что затем повышает его прочность, долговечность и сопротивление.

Нарост

Нарост — это добавление металла сварного шва к поверхности, стыку или предыдущему сварному шву основного металла.

Основной целью наплавки является восстановление изношенных слоев или сторон детали.

Наплавка

Наплавка не так уж далека от наплавки. Однако целью облицовки является применение элементов или компонентов, устойчивых к коррозии.

Намазывание маслом

Наконец, нанесение масла — это тип наплавки, при котором наносится металл, не обладающий подобными свойствами.

Можно лучше понять это как напыление сплавов с высоким содержанием никеля на легированную сталь.

Различные типы наплавки в сварочной промышленности. Есть намного больше. Однако эти методы, как известно, являются оригинальными.

Какие существуют 5 основных типов сварных соединений?

Поскольку наплавочная сварка представляет собой наплавку металла на плоскую или наклонную поверхность, вам необходимо понимать различные типы и виды сварных соединений.

Изображение выполнения кромочного шва (краевого соединения)

Пять (5) основных сварных соединений: размещены вместе с ровными краями.

Одну или обе пластины можно сформировать, согнув их под определенным углом.

Вы хотите, чтобы стыки по краям сводили к минимуму нагрузку, которую испытывают пластины.

Угловые соединения

Сварка угловых соединений, чаще всего выполняемая для листового металла, представляет собой тип положения, при котором углы каждого металла привариваются друг к другу.

Их легко запомнить, потому что они образуются под углом при сварке заготовок в «уголке».

Стыковые соединения

В этом типе сварки два (2) куска металла свариваются вместе в одной плоскости.

Многие сварщики считают стыковую сварку наиболее распространенным типом соединения труб и фитингов, а также в производственной отрасли.

Соединения внахлестку

Сварка внахлестку является модификацией сварки встык.

Обычно соединения внахлестку образуются, когда два (2) куска металла привариваются друг к другу внахлест.

Тройники

В самом простом определении тройниковый сварной шов — это тип сварного шва, при котором детали образуют букву «Т».

Вы бы сварили их там, где две заготовки сойдутся на 9Перпендикулярный угол 0 градусов. Обычно вы привариваете прямую пластину к широкой прямоугольной пластине, помещая первую посередине.

Зная эти типы сварных соединений, вам не составит труда отличить или выполнить наплавочную сварку.

Преимущества наплавки

Наплавка на поверхность — один из лучших способов сварки.

Вы можете использовать его эффективно и продуктивно, особенно если знаете о следующих преимуществах:

- Увеличение времени работы ваших деталей и компонентов

- Экономия затрат на замену/ремонт

- Выделение меньшего количества рабочих/людей для выполнения определенных процедур и процессов

- Сокращение или снижение времени простоя машин/оборудования

- Увеличение и повысить эффективность и результативность операций

- И многое другое!

Сварка наплавки — это то, чем вы хотели бы заниматься во многих случаях. В отличие от традиционной процедуры сварки, ваша цель состоит не только в том, чтобы сплавить или соединить детали вместе, но и в том, чтобы улучшить или развить определенный основной металл.

Сварка поверхностей в строительном секторе

Если вы работаете в строительном секторе или промышленности, вы обнаружите, что сварка поверхностей эффективна во многих различных областях, таких как:

- Восстановление ковшей экскаватора

- Регулировка и усиление футеровки или некоторых деталей

- Усиление или увеличение срока службы некоторых компонентов

- Снижение скорости износа деталей машин и оборудования

- И многое другое!

Как наплавка может быть эффективной в горнодобывающей промышленности?

Горнодобывающая промышленность требует много работы и усилий. Итак, если вы работаете в этой отрасли, наплавка сварных швов может принести вам большую пользу!

Итак, если вы работаете в этой отрасли, наплавка сварных швов может принести вам большую пользу!

Вы можете использовать его для повышения стойкости к истиранию ваших сверл, для повышения способности силы или удара, укрепления перил и т. д.

Какие машины можно использовать для наплавки сварных швов?

Существует множество различных типов аппаратов для поверхностной сварки, которые вы можете использовать для своего проекта.

В зависимости от исхода и желаемого результата будет та или иная машина. Некоторые из наиболее распространенных сварочных аппаратов для наплавки включают:

- Оборудование для наплавки труб

- Оборудование для PTA или плазменной дуговой сварки

- Машины и оборудование для наплавки с одной или двумя головками

- Машины для наплавки клапанов

- Машины для наплавки пластин PTA

- И многое другое!

Кому можно доверить поверхностную сварку?

Китай входит в число стран, на которые можно полностью положиться, когда речь идет о сварке.

В стране буквально сотни крупных производителей пластин, труб и оборудования для наплавки.

Однако на протяжении многих лет Waldun неизменно возглавлял и доминировал в списке. Мы превзошли всех других наших конкурентов благодаря навыкам, достижениям и инновациям, которые у нас есть.

Зачем доверять Waldun сварке поверхностей?

За время работы в отрасли мы никогда не переставали удовлетворять потребности и требования наших клиентов.

От предоставления образцов продукции для поверхностной сварки до производства машин Waldun всегда была на первом месте.

Вы можете доверять нам здесь, в Waldun, когда дело доходит до сварки поверхностей, потому что:

- У нас есть группа исследований и разработок (R&D), чтобы определить продукты, которые вам нужны

- Вы можете получить точный тип оборудования для наплавки и наплавки, который вам нужен

- Мы можем предоставить вам бесплатный образец нашей продукции (не с машинами)

- Мы предлагаем пожизненную поддержку для оборудования, которое мы произвели

- Все ваши заказы будут доставлены в течение 2-3 недель с даты заказа.

Не стесняйтесь обращаться к нам здесь, в Waldun, чтобы узнать о потребностях в наплавке для вашего бизнеса.

Мы всегда готовы предоставить вам высококачественную продукцию и оборудование по конкурентоспособным ценам!

Свяжитесь с нами и сообщите нам точные характеристики необходимого вам продукта!

9 Правил успешного ремонта сваркой высокопрочной стали

перейти к содержанию

9 Правил успешного ремонта сваркой высокопрочной стали

Август 2004 г.

9 Правил успешного ремонта сваркой высокопрочной стали

Это неизбежно. Если вы осмотрите свой кран, подъемное устройство или другое передвижное подъемное оборудование, в конечном итоге вы обнаружите, что что-то нуждается в ремонте. Когда этот день наступает, важно правильно его починить, чтобы не пришлось делать это снова – ни в следующем году, ни даже сразу после первой попытки ремонта.

Большинство людей знакомы с требованиями к сварке низкоуглеродистой стали и часто применяют те же процедуры сварки к другим типам сталей. Например, средний сварщик, скорее всего, предположит, что если он сваривает сталь, то E7018 будет лучшим электродом для данного применения. Однако для высокопрочных сталей этот стержень может не обеспечивать достаточно прочный присадочный металл, чтобы выдерживать требуемое напряжение. Если это так, он снова треснет в будущем обслуживании. Кроме того, из-за того, что металл сварного шва с более низкой прочностью смешался с более прочным основным металлом, вся область была ослаблена, что ставит под угрозу возможность надлежащего ремонта области в будущем, даже если используется правильный присадочный металл.

Например, средний сварщик, скорее всего, предположит, что если он сваривает сталь, то E7018 будет лучшим электродом для данного применения. Однако для высокопрочных сталей этот стержень может не обеспечивать достаточно прочный присадочный металл, чтобы выдерживать требуемое напряжение. Если это так, он снова треснет в будущем обслуживании. Кроме того, из-за того, что металл сварного шва с более низкой прочностью смешался с более прочным основным металлом, вся область была ослаблена, что ставит под угрозу возможность надлежащего ремонта области в будущем, даже если используется правильный присадочный металл.

Как видно из приведенного выше примера, при сварке высокопрочной стали важно убедиться, что сварка прошла правильно с первого раза. В противном случае сталь, скорее всего, не прощает ошибок, и потребуется повторный ремонт. В то время как это может быть терпимо с обычной мягкой сталью, высокопрочная сталь будет немного отпускать при каждой сварке, ослабляя металл вокруг соединения.

Однако существуют различные основные правила, которым можно легко следовать, чтобы максимизировать вероятность получения качественного сварного шва. Вот несколько советов:

- Получите надлежащую процедуру сварки у производителя или у инженера, компетентного в сварке высокопрочной стали. Использование неправильной процедуры может привести к повторному растрескиванию, деградации окружающего основного металла, снижению прочности соединения, его хрупкости и/или множеству других проблем.

- Нанять сварщика, сертифицированного для процесса сварки и типа присадочного металла, на требуемую должность. Сварщик должен иметь опыт сварки данного сорта материала и понимать

характеристики этого материала. Не соглашайтесь на механика с элементарным опытом сварки. - Убедитесь, что электроды чистые и в хорошем состоянии. Для сталей с пределом текучести более 100 тыс.фунтов на кв. дюйм (690 МПа) электроды должны быть прокалены в печи при температуре от 700 до 800 F (370 – 425 C) в течение не менее одного часа перед использованием, даже если они только что вышли из строя.

новая коробка. После запекания электроды следует хранить в печи для хранения при температуре 250 F (120 C) до тех пор, пока они не потребуются для использования.

новая коробка. После запекания электроды следует хранить в печи для хранения при температуре 250 F (120 C) до тех пор, пока они не потребуются для использования. - Сварка маленькими электродами с использованием полосок вместо плетения. Это ограничивает подвод тепла к металлу, что позволяет стали достичь полной прочности после сварки. Метод плетения

может привести к снижению прочности сварного шва, а также к повторному растрескиванию после остывания сварного шва. - Очистите область от любого жира, грязи, краски, масла, ржавчины или другого постороннего материала на расстоянии не менее 2 дюймов (50 мм) с каждой стороны ремонтируемого участка. Невыполнение этого требования приведет к пористости и/или включениям в металле сварного шва, что ослабит его и сделает более восприимчивым к растрескиванию.

- Полностью удалите трещину и проверьте ее магнитопорошковым методом или методом капиллярной дефектоскопии. Оставшуюся трещину в выдолбленной канавке не всегда легко увидеть невооруженным глазом.

.jpg?1429168978113) Неправда и то, что повышение силы тока выжжет трещину. При отсутствии корневого зазора проникновение сварки очень ограничено, и часто часть трещины остается под поверхностью, если используется этот метод. Оставшаяся трещина снова будет распространяться по материалу, что, вероятно, потребует повторного ремонта после следующей проверки.

Неправда и то, что повышение силы тока выжжет трещину. При отсутствии корневого зазора проникновение сварки очень ограничено, и часто часть трещины остается под поверхностью, если используется этот метод. Оставшаяся трещина снова будет распространяться по материалу, что, вероятно, потребует повторного ремонта после следующей проверки. - Обратите внимание на требования к предварительному и последующему нагреву. Материал должен быть равномерно нагрет до температуры предварительного нагрева по его толщине на три дюйма (75 мм) по обе стороны от места ремонта. Обратите внимание, что предварительный нагрев до чрезмерно высокой температуры может привести к отпуску стали, что приведет к снижению ее прочности. Температуру следует контролировать с помощью карандашей, показывающих температуру, в идеале на задней стороне сустава, на расстоянии трех дюймов.

- Не выполняйте сварку на сквозняке, особенно при низкой температуре окружающей среды, например, зимой. Эти тяги имеют эффект быстрой закалки металла шва, что приводит к повторному растрескиванию либо сразу после сварки, либо до двух дней спустя.

- Проверьте окончательный сварной шов с помощью магнитопорошковой дефектоскопии, однако отложите эту проверку как можно дольше. Предпочтительно период задержки должен составлять не менее 48 часов после сварки. Это связано с тем, что водородное растрескивание происходит после остывания сварного шва и может произойти до 48 часов после сварки. Период задержки гарантирует, что любые водородные трещины будут обнаружены.

В случае серьезного ремонта может оказаться полезным присутствие визуального контролера сварных швов, чтобы убедиться, что параметры процедуры ремонта соблюдены правильно. В некоторых случаях от инспектора требуется только в начале работы, чтобы дать сварщику предварительное руководство.

Обратите внимание, что многие из этих шагов также следует выполнять при сварке низкопрочных сталей. Если существует какая-либо неопределенность, обратитесь к производителю или инженеру.

Поделись этой историей, выбери свою платформу!

ДОПОЛНИТЕЛЬНОЕ СОДЕРЖИМОЕ

Кит Бошарт2017-05-22T19:11:41+00:00

Запросить цену

Чем мы можем быть полезны?

Имя и фамилия*

Компания*

Адрес электронной почты*

Телефон*

Категория — InspectionEngineeringOther

Прикрепить файл (максимум 3 МБ)

Подпишитесь на нашу рассылку

Правильный выбор сварочного оборудования для ремонта и технического обслуживания

Сварка и связанные с ней процессы широко используются в производстве, а также при ремонтных работах и восстановлении поврежденных или изношенных деталей. Наиболее распространенные области применения включают строжку и резку, сварку разнородных и «трудных» сталей, сварку чугуна, износостойких деталей, алюминия, а также наплавку/наплавку.

Наиболее распространенные области применения включают строжку и резку, сварку разнородных и «трудных» сталей, сварку чугуна, износостойких деталей, алюминия, а также наплавку/наплавку.

Электрод для строжки и резки обычно используется в ремонтных работах для удаления дефектов или трещин сварного шва перед сваркой, для подготовки канавок или отверстий и для резки листов или прутков. Электрод для дуговой строжки одинаково подходит для нелегированных и нержавеющих сталей, чугуна, алюминиевых и медных сплавов, но не для чистой меди.

Процесс основан на том же принципе, что и сварка электродом, так что дуга горит между концом электрода и заготовкой. Однако специальное покрытие электрода для дуговой строжки образует мощную газовую струю, которая сдувает расплавленный дугой материал, создавая форму, например, канавку. Глубокие канавки можно сделать многократным долблением. Обычно сварка может следовать без дополнительной подготовки; однако при строжке нержавеющей стали необходимо удалить науглероженный поверхностный слой шлифованием.

Когда дело доходит до сварки разнородных металлов, часто возникает необходимость соединения нелегированной или низколегированной стали с аустенитной нержавеющей сталью, такой как S355/AISI 316. Эти разнородные соединения легко свариваются при правильном выборе расходных материалов. . Подходящими присадочными материалами являются сверхлегированные нержавеющие материалы, которые дают металл сварного шва, который смешивается с не нержавеющей сталью, образуя высокопрочный аустенитный или аустенитно-ферритный сварной шов.

Ремонтно-восстановительная сварка часто включает в себя ремонт так называемых «трудно свариваемых»

стали, часто встречающиеся в валах, шестернях и компонентах машин. Материалы включают высокоуглеродистые стали, закаленные и отпущенные стали, инструментальные стали, износостойкие стали и пружинные стали. «Неизвестные» стали также часто требуют сварки, и, если состав неизвестен или тип стали неясен, их следует рассматривать как трудносвариваемые стали. Общей характеристикой этих сталей является их склонность к закалке, что приводит к высокой склонности к растрескиванию во время сварки. Для предотвращения этого требуется предварительный нагрев или обработка после нагрева, что часто невозможно при проведении ремонта.

Общей характеристикой этих сталей является их склонность к закалке, что приводит к высокой склонности к растрескиванию во время сварки. Для предотвращения этого требуется предварительный нагрев или обработка после нагрева, что часто невозможно при проведении ремонта.

Чугуны — это сплавы железа, которые содержат 2–5% углерода, а также некоторое количество кремния и марганца. Большинство марок чугуна плохо поддаются сварке, так как они имеют низкую прочность на растяжение и могут деформироваться, делая их хрупкими, а сварочные напряжения могут легко вызвать трещины или дефекты в сварных соединениях. Тем не менее, сварка возможна, и чугунные детали обычно ремонтируют с помощью холодной сварки ММА, при которой в заготовке выделяется как можно меньше тепла. и слегка приварить, чтобы снять напряжение.

Износостойкие стали используются там, где недостаточно износостойкости, обеспечиваемой более мягкими конструкционными сталями. Типичные области применения включают конструкции, которые подвергаются истиранию от почвы, камня или гравия в таких местах, как карьеры, шахты и оборудование, такое как погрузчики и землеройные машины. Современные износостойкие стали легко свариваются, а расходные материалы подбираются индивидуально в зависимости от требуемых свойств сварного шва. При сварке большой толщины износостойкой стали необходимость предварительного нагрева может быть устранена за счет использования расходных материалов из аустенитной нержавеющей стали.

Современные износостойкие стали легко свариваются, а расходные материалы подбираются индивидуально в зависимости от требуемых свойств сварного шва. При сварке большой толщины износостойкой стали необходимость предварительного нагрева может быть устранена за счет использования расходных материалов из аустенитной нержавеющей стали.

Благодаря легкому весу, хорошей электропроводности, высокой коррозионной стойкости и свариваемости алюминий широко используется во многих отраслях промышленности, от судостроения до транспортного оборудования, упаковочных материалов, электротехнической и аэрокосмической промышленности. Сварка алюминиевого производства обычно включает сварку MIG или TIG. Сварка ММА используется редко, но полезна при небольшом ремонте, особенно когда нельзя использовать дуговую сварку в среде защитного газа.

Температура плавления алюминия составляет около 600°C, а его теплопроводность в четыре раза больше, чем у стали. Это означает, что при сварке алюминия требуется относительно большое количество тепла, а толстые материалы требуют предварительного нагрева. Коэффициент теплового расширения алюминия примерно в два раза выше, чем у стали, а это означает, что потенциал деформации от сварки также выше. Многие алюминиевые сплавы довольно восприимчивы к тепловым трещинам, так что сварной шов легко растрескивается по мере затвердевания сварочной ванны. По этой причине правильный выбор расходных материалов крайне важен, чтобы избежать образования чувствительной к растрескиванию композиции в сварочной ванне.

Коэффициент теплового расширения алюминия примерно в два раза выше, чем у стали, а это означает, что потенциал деформации от сварки также выше. Многие алюминиевые сплавы довольно восприимчивы к тепловым трещинам, так что сварной шов легко растрескивается по мере затвердевания сварочной ванны. По этой причине правильный выбор расходных материалов крайне важен, чтобы избежать образования чувствительной к растрескиванию композиции в сварочной ванне.

Износ приводит к значительным затратам в различных отраслях промышленности, так как изношенные материалы и оборудование требуют ремонта. Формы износа могут включать истирание, контакт металла с металлом, ударный износ, коррозию и высокие температуры. Наплавка обычно используется для противодействия износу, а также является полезным методом продления срока службы новых деталей перед их вводом в эксплуатацию. Наплавку часто называют наплавкой, что конкретно относится к наплавке с использованием твердого и износостойкого расходного материала.