Восстановление деталей сваркой: Восстановление деталей сваркой и наплавкой

Содержание

Восстановление деталей и повышение их прочности.

Лекция №4. Восстановление деталей и повышение их прочности.

1. Методы восстановления деталей при ремонте.

Износ деталей связан с изменением геометрической формы и номинальных размеров. В большинстве случаев такие детали могут быть восстановлены.

Восстанавливают тремя основными способами:

1. Способ индивидуальной подгонки: заключается в том, что из двух сопряженных деталей одна деталь подвергается механической обработке, другая заменяется на новую, или на ее поверхности наращивается слой метала, который обрабатывается потом под размеры первой части. Метод дорогостоящий и применятся в редких случаях.

2. Способ стандрт. ремонтир. размеров: предусматривает механическую обработку дорогостоящие детали под определенный установленный размер. При этом более дешевая деталь изготавливается заново под этот же установленный размер, а затем без подгонки устанавливается в сопряжении. В данном способе существуют несколько ремонтных размеров. Последний ремонтный размер устанавливают из расчета прочности дорогой детали.

В данном способе существуют несколько ремонтных размеров. Последний ремонтный размер устанавливают из расчета прочности дорогой детали.

3. Способ восстановления первоначальных размеров: метод позволяет восстанавливать первоначальные размеры без замены самих деталей. Достигается это следующими способами:

— наращивание метала электролитическим способом;

— наплавление метала газопламенными или электродуговыми аппаратами;

— пластической деформацией материалов деталей.

2. Ремонт деталей своркой, пайкой, наплавкой.

Ремонт сваркой.

Сварка – главным качеством при восстановлении деталей сваркой является то, чтобы шов и около шовная зона были по своим свойствам не ниже свойств основного материала.

Подготовка к сварке.

Зону шва тщательно обрабатывают, защищая от коррозии и других загрязнений. На кромках в местах, где должен располагаться шов, снимают фаску.

Низкоуглеродистые стали можно сваривать газовой и электродуговой сваркой.

Среднеуглеродистые стали – сваривают преимущественно электродуговой сваркой.

Марганцовистые и низколегированные стали – свариваются по особой технологии с применением специальных покрытий электродных материалов.

Сварка чугунная – в основном чугун сваривают с предварительным подогревом деталей.

Сварка алюминия и его сплавов – электродуговым способом в среде защитных газов (аргон)

Ремонт наплавкой.

1) твердым сплавом;

2) металлизация – на поверхность изношенных деталей наплавляется тонким слоем расплавленный метал при помощи аппарата метализатора. С помощью металлизации до 10 и более слоев подряд, общей толщиной до 10мм. После металлизации деталь можно подвергать механической обработке.

Ремонт напайкой.

Используется в основном при восстановлении или ремонте тонкостенных деталей, деталей из разнородных материалов, устранение дефектов сварных швов и сборке схем электрооборудования.

Технология процесса:

— механическая очистка поверхности;

— нагрев места пайки до температуры плавления припая;

— удаление окислов и различных других химических включений;

— введение припоя;

— остывание и обработка шва.

Припой в зависимости от технических требования используется:

— легкоплавкий;

— тугоплавкий.

Пайка алюминия.

Перед пайкой удаляется оксидная пленка любым заостренным элементом (хим. обработкой)

Если алюминий надо припаять к меди, стали или их сплавам, то алюминий предварительно обрабатывают чистым цинком. Затем швы обрабатываются и промываются горячей, а затем холодной водой.

Способы восстановления деталей в ремонтном производстве

Способы восстановления деталей в ремонтном производстве

УДК:

631.3.02:629.083

Истомин А. Б. МГТУ им. Н.Э. Баумана, Москва

Лизунов И. В. МГТУ им. Н.Э. Баумана, Москва

Дмитриев В. О. МГТУ им. Н.Э. Баумана, Москва

Козлов В. Б. главный механик, ООО «Паритет», Санкт-Петербург

Ключевые слова:

ремонт, восстановление, механическая и слесарная обработка, сварка, наплавка, металлизация, хромирование, никелирование, осталивание (железнение), склеивание, упрочнение поверхности

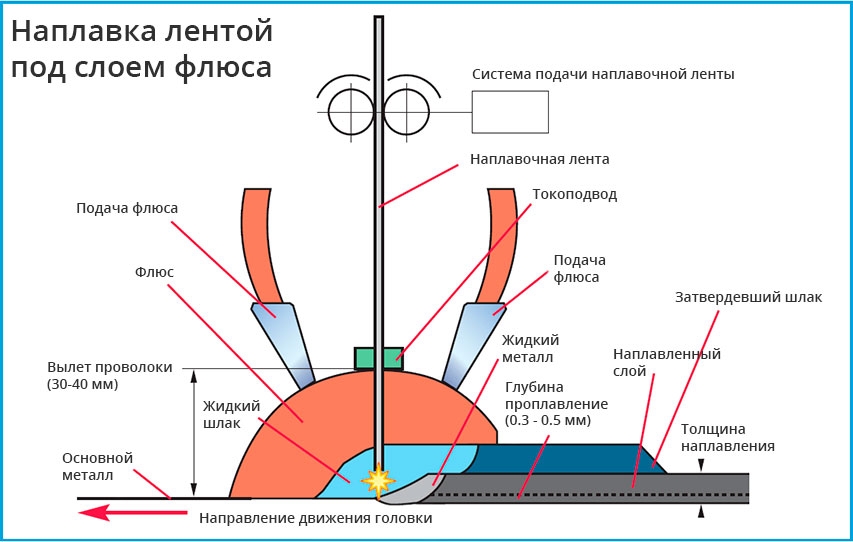

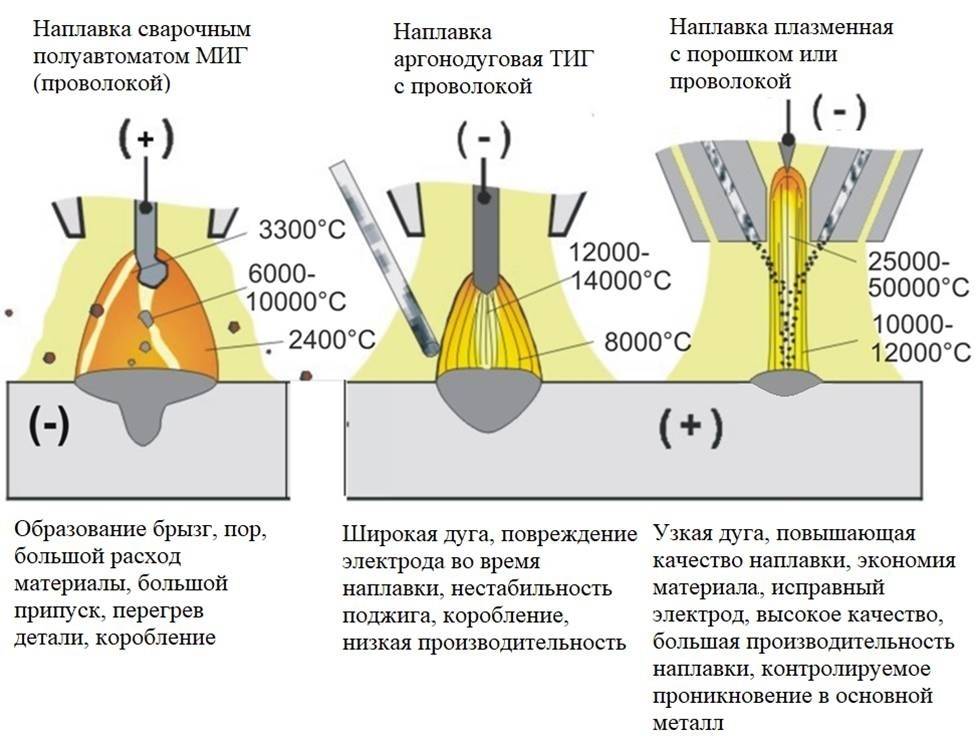

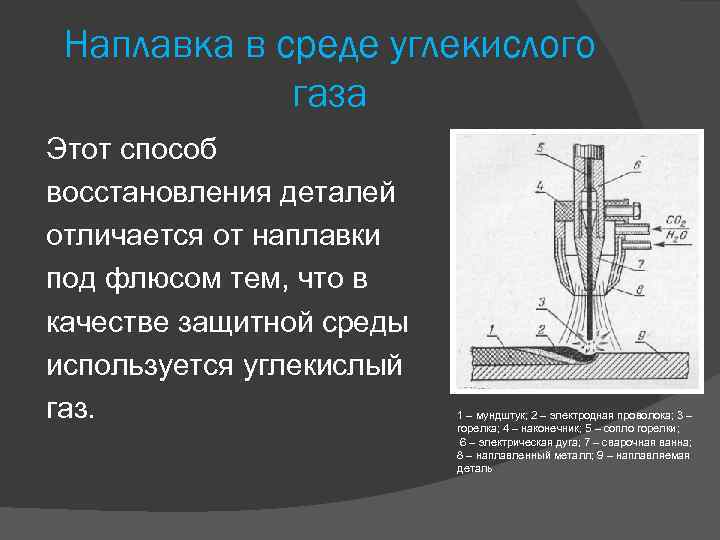

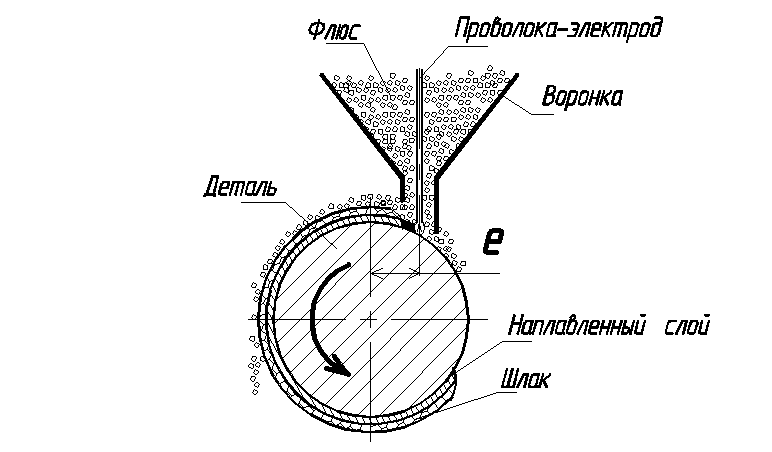

Проведен обзор основных способов восстановления и ремонта деталей машин: механическая и слесарная обработка, сварка, наплавка, металлизация, хромирование, никелирование, осталивание (железнение), склеивание, упрочнение поверхности деталей и восстановление их формы под давлением. Отмечены области применения каждого метода, достоинства и недостатки. Сваркой и наплавкой восстанавливают более половины всех ремонтируемых деталей автомобилей. При помощи сварки завариваются также трещины и изломы на раме и платформе, ставятся заплаты, различные накладки и усилительные косынки, восстанавливаются картеры агрегатов. Поврежденная или изношенная резьба на поворотных цапфах и других деталях восстанавливается заваркой с последующим нарезанием новой резьбы. Таким же способом восстанавливают внутренние резьбы. Восстановление деталей наплавкой заключается в том, что изношенные рабочие поверхности наплавляют так, чтобы их можно было обработать под номинальные или ремонтные размеры. При ремонте автомобилей применяются автоматическая и полуавтоматическая наплавка и сварка под слоем флюса или в среде углекислого газа. Поврежденные и изношенные детали можно восстанавливать давлением. Этот способ основан на использовании пластичности металлов. Детали восстанавливают до номинальных размеров при помощи специальных приспособлений, путем перемещения части металла с нерабочих участков детали к ее изношенным поверхностям.

Отмечены области применения каждого метода, достоинства и недостатки. Сваркой и наплавкой восстанавливают более половины всех ремонтируемых деталей автомобилей. При помощи сварки завариваются также трещины и изломы на раме и платформе, ставятся заплаты, различные накладки и усилительные косынки, восстанавливаются картеры агрегатов. Поврежденная или изношенная резьба на поворотных цапфах и других деталях восстанавливается заваркой с последующим нарезанием новой резьбы. Таким же способом восстанавливают внутренние резьбы. Восстановление деталей наплавкой заключается в том, что изношенные рабочие поверхности наплавляют так, чтобы их можно было обработать под номинальные или ремонтные размеры. При ремонте автомобилей применяются автоматическая и полуавтоматическая наплавка и сварка под слоем флюса или в среде углекислого газа. Поврежденные и изношенные детали можно восстанавливать давлением. Этот способ основан на использовании пластичности металлов. Детали восстанавливают до номинальных размеров при помощи специальных приспособлений, путем перемещения части металла с нерабочих участков детали к ее изношенным поверхностям. При восстановлении деталей давлением изменяется не только их внешняя форма, но также структура и механические свойства металла. Для восстановления изношенных деталей при ремонте металлорежущих станков применяют пластмассы. В качестве клея пластмассы широко используются для склеивания поломанных деталей, а также для получения неподвижного соединения деталей, изготовленных из металлических и неметаллических материалов. При ремонте металлорежущих станков наибольшее распространение получили такие пластмассы, как текстолит, древеснослоистые пластики и быстро твердеющая пластмасса — стиракрил.

При восстановлении деталей давлением изменяется не только их внешняя форма, но также структура и механические свойства металла. Для восстановления изношенных деталей при ремонте металлорежущих станков применяют пластмассы. В качестве клея пластмассы широко используются для склеивания поломанных деталей, а также для получения неподвижного соединения деталей, изготовленных из металлических и неметаллических материалов. При ремонте металлорежущих станков наибольшее распространение получили такие пластмассы, как текстолит, древеснослоистые пластики и быстро твердеющая пластмасса — стиракрил.

Литература:

1. Поставка промышленного оборудования. Эл. ресурс. URL: http://chiefengineer.ru. (дата обращения: 12.03.2021).

2. Строительные машины. Эл. ресурс. URL: http://stroy-technics.ru. (дата обращения: 12.03.2021).

3. Оборудование для производства. Эл. ресурс. URL: http://promplace.ru. (дата обращения: 12.03.2021).

4. Kuryntsev, S.V., Shiganov, I. N. Effect of heat treatment on the corrosion resistance of welded joints from austenitic steel obtained using laser radiation*//Welding International, 2021.

N. Effect of heat treatment on the corrosion resistance of welded joints from austenitic steel obtained using laser radiation*//Welding International, 2021.

5. Bogdanov, A.V., Sokolov, V.I., Shmelev, S.A. Selecting optimal configurations of optical schemes for solving the problem of railway wheels laser thermal treatment //AIP Conference Proceedings, 2019, 2171, 120011.

6. Fedorov, A. Albagachiev, M. Isaenkova, A. Yakovleva, V. Zaripov, R. Minushkin The effect of combined processing schedules on the value and nature of residual stresses in the surface layer of cylindrical friction pairs / IOP Conf. Series: Materials Science and Engineering 589 (2019) 012032, doi:10.1088/1757-899X/589/1/0120.

7. Bogdanov A.V., Grezev N.V., Shmelev S.A., Murzakov M.A., Markushov Y.V. Increasing microhardness and hardening depth of grade 2 wheel steel using fiber lasers // AIP Conference Proceedings, 2019, 2171, 200004.

8. Grigor’yants, A. G., Shiganov, I.N. Development of Domestic Equipment for Laser Additive Technologies by Melting Metallic Powders //Russian Metallurgy (Metally), 2020, 2020 (6), Р. 649–653.

649–653.

9. Lyabin, N.A., Kazaryan, M.A., Grigoriants, A.G.,…Garelina, S.A., Sachkov, V.I. Characteristics of copper vapor laser output with radiation power 30–100 W // Proceedings of SPIE — The International Society for Optical Engineering, 2019, 11322, 113220K.

10. Lyabin N.A., Kazaryan M.A., Grigoryants A.G.,.Garelina S.A., Sachkov V.I. Fiber optic laser cutting of carbon plastics // Proceedings of SPIE — The International Society for Optical Engineering, 2019, 11322, 113221H.

11. Fedorov S.K., Yakovleva A.P., Perepelkin Yu.K. Сontrolling the properties of the surface layers of parts by forming regular micro-reliefs // Materials Science Forum. 2020. Т. 989. С. 182–186.

12. Yakovleva A., Dubov A., Sobranin A., Karpovich E., Marchenkov A. Тechnological heredity effect on fatigue strength of hydropower plant parts after combined processing В сборнике: IOP Conference Series: Materials Science and Engineering. The conference «Hydraulics». Bauman Moscow State Technical University. 2020. С. 012029.

2020. С. 012029.

13. A.P. Yakovleva Improving the Durability of Machine Parts Using a Combined Method. Materials Science Forum, 946 (2019) 37–41.

14. Яковлева, А.П. Поверхностное упрочнение электромеханической обработкой стальных деталей машин // Авиационная промышленность. — 2014. — №1. — С. 32–33.

15. Яковлева, А.П. Повышение нагрузочной способности деталей типа тел вращения методом комбинированной обработки // Главный механик. — 2015. — №1. — С. 46–48.

16. Яковлева, А.П. Исследование свойств поверхностного слоя стальных деталей, упрочненных электромеханической обработкой // Авиационная промышленность. — 2012. — №2. — С. 8.

17. Яковлева, А.П. Эффективность применения комплексирования на токарных станках с ЧПУ: справочник // Инженерный журнал с приложением. — 2018. — № 11 (260). — С. 36–40.

В ремонтной практике применяют следующие основные способы восстановления изношенных деталей: механическую и слесарную обработку, сварку, наплавку, металлизацию, хромирование, никелирование, осталивание (железнение), склеивание, упрочнение поверхности деталей и восстановление их формы под давлением. После восстановления детали одним из способов ее подвергают механической или слесарной обработке, что необходимо для восстановления посадок сопряженных деталей, устранения овальности или конусности их поверхностей, обеспечения требуемой чистоты обработки.

После восстановления детали одним из способов ее подвергают механической или слесарной обработке, что необходимо для восстановления посадок сопряженных деталей, устранения овальности или конусности их поверхностей, обеспечения требуемой чистоты обработки.

Механической и слесарной обработкой восстанавливают детали с плоскими сопрягаемыми поверхностями (направляющие станин, планки, клинья). При износе направляющих до 0,2мм их восстанавливают шабрением, при износе до 0,5мм — шлифованием, а при износе более 0,5мм — строганием с последующим шлифованием или шабрением.

Рассмотрим основные способы восстановления различных деталей машин.

Восстановление валов, осей, винтов. При ремонте валов, осей, винтов и т.п. в первую очередь проверяют и восстанавливают их центровые отверстия. После этого поверхности, имеющие незначительный износ (царапины, риски, овальность до 0,02мм), шлифуют, а при более значительных износах наращивают, обтачивают и шлифуют до ремонтного размера.

Наиболее простым способом восстановления является обработка посадочных мест под ремонтный размер. Однако ремонтные размеры установлены на ограниченное число деталей машин. Поэтому часто обработку ведут под наибольший возможный размер, а сопряженные с валом подшипники скольжения изготовляют заново.

Однако ремонтные размеры установлены на ограниченное число деталей машин. Поэтому часто обработку ведут под наибольший возможный размер, а сопряженные с валом подшипники скольжения изготовляют заново.

При износах более 2мм восстановление валов и осей дорожных машин производят наплавкой.

Наращивание шеек валов хромированием, осталиванием и металлизацией при ремонте дорожных машин применяют на специализированных ремонтных предприятиях, так как это связано с применением специального оборудования. После наращивания одним из указанных способов посадочные места протачивают, шлифуют, а для получения особо чистых и гладких поверхностей полируют.

Для Цитирования:

Истомин А. Б., Лизунов И. В., Дмитриев В. О., Козлов В. Б., Способы восстановления деталей в ремонтном производстве. Современные методы технической диагностики и неразрушающего контроля деталей и узлов. 2022;2.

Полная версия статьи доступна подписчикам журнала

Для Цитирования:

Истомин А. Б., Лизунов И. В., Дмитриев В. О., Козлов В. Б., Способы восстановления деталей в ремонтном производстве. Современные методы технической диагностики и неразрушающего контроля деталей и узлов. 2022;2.

Б., Лизунов И. В., Дмитриев В. О., Козлов В. Б., Способы восстановления деталей в ремонтном производстве. Современные методы технической диагностики и неразрушающего контроля деталей и узлов. 2022;2.

ФИО

Ваш e-mail

Ваш телефон

Нажимая кнопку «Получить доступ» вы даёте своё согласие обработку своих персональных данных

Ваше имя

Ваша фамилия

Ваш e-mail

Ваш телефон

Придумайте пароль

Пароль еще раз

Запомнить меня

Информируйте меня обо всех новостях и спецпредложениях по почте

На указанный Вами номер телефона был отправлен код подтверждения.

Повторно запросить код можно будет через секунд.

Код подтверждения

На указанный Вами номер телефона был отправлен код подтверждения.

Повторно запросить код можно будет через секунд.

Код подтверждения

На указанный Вами номер телефона был отправлен код подтверждения.

Повторно запросить код можно будет через секунд.

Код подтверждения

Логин

Пароль

Ваше имя:

Ваш e-mail:

Ваш телефон:

Сообщение:

На сайте используется защита от спама reCAPTCHA и применяются

Условия использования

и Конфиденциальность Google

Использовать это устройство?

Одновременно использовать один аккаунт разрешено только с одного устройства.

На указанный Вами номер телефона был отправлен код подтверждения.

Повторно запросить код можно будет через секунд.

Код подтверждения

×

Мы перевели вас на Русскую версию сайта

You have been redirected to the Russian version

Мы в соцсетях

Обратная связь

Пошаговое руководство по ремонту сварными швами

Нажмите, чтобы развернуть

Ремонтная сварка является критическим этапом в изготовлении компонентов и конструкций, в результате чего могут быть достигнуты такие же уровни статической прочности, ударопрочности, пластичности и растягивающего напряжения, как и у основания. рамки. Он также классифицируется как стандартный метод, при котором часть с трещиной удаляется с помощью дуговой строжки, а компонент приваривается для повторного соединения материала по обеим сторонам трещины.

Отремонтированные детали более удобны в обслуживании, чем оригинальные детали, поскольку их можно усилить. Кроме того, ремонт сваркой часто более рентабелен, поскольку стоимость запасной части обычно превышает стоимость ремонта поврежденной детали.

В этой статье описан пошаговый процесс успешного ремонта.

Систематический процесс для успешной ремонтной сварки

Ремонтную сварку можно проводить логически, обеспечивая изготовление функциональной и надежной детали, или, в некоторых случаях, можно подходить к ней спорадически. Однако бессистемный подход обычно приводит к низкому качеству строительства, что приводит к отказу оборудования, претензиям по гарантийному ремонту и жалобам клиентов. Чтобы избежать таких результатов, вот систематический процесс успешной ремонтной сварки:

№1 – Процедура сварки

Все сварщики должны иметь доступ к процедуре сварки, которая должна включать подробную информацию о методах, которые они будут применять. Следующие четыре метода являются наиболее часто используемыми в сварочной промышленности:

Следующие четыре метода являются наиболее часто используемыми в сварочной промышленности:

- Дуговая сварка металлическим газом: Этот процесс, также называемый инертным газом, использует тонкую проволоку в качестве электрода. Этот метод включает в себя нагрев проволоки по мере того, как она проходит через сварочный инструмент по направлению к рабочей зоне. Он также использует защитный газ для защиты сварного шва от загрязняющих веществ. Кроме того, этот метод часто используется для таких металлов, как медь, никель, углеродистая сталь, нержавеющая сталь, алюминий и многие другие.

- Газовая вольфрамовая дуговая сварка: Также называется вольфрамовой сваркой в среде инертного газа. Это метод соединения тонких цветных материалов, таких как свинец, алюминий, никель или медь. Он также применим в производстве самолетов и велосипедов. Кроме того, при сварке TIG сварка производится неплавящимся вольфрамовым электродом.

- Дуговая сварка защитным металлом: Этот метод выполняется вручную плавящимся электродом, покрытым флюсом.

Этот процесс также известен как сварка стержнем, потому что в нем используется электрод в форме стержня. Кроме того, дуговая сварка защищенным металлом является одним из наиболее экономичных процессов; однако он менее прочен и сильно подвержен пористости, трещинам и неглубокому проникновению.

Этот процесс также известен как сварка стержнем, потому что в нем используется электрод в форме стержня. Кроме того, дуговая сварка защищенным металлом является одним из наиболее экономичных процессов; однако он менее прочен и сильно подвержен пористости, трещинам и неглубокому проникновению. - Дуговая сварка порошковой проволокой: Этот метод основан на непрерывном процессе подачи проволоки. Он также включает два различных процесса: использование защитных газов и зависимость от самозащитных агентов, образующихся при разложении флюса внутри проволоки.

№2 – Сварочное оборудование

Обеспечение надлежащего и достаточного количества сварочного оборудования имеет решающее значение для предотвращения возможных задержек. Также должно быть в резерве оборудование, включая держатели, шлифовальные станки, механизмы подачи проволоки, кабели и другие сварочные принадлежности.

№3 – Материалы

Сварщики должны обеспечить наличие соответствующих материалов на протяжении всего процесса ремонтной сварки. К таким материалам относятся надлежащим образом хранящиеся присадочные металлы, вставки и арматурные детали. Метод также требует защитных газов, топлива для контроля температуры и другого типа топлива для сварочного оборудования с приводом от двигателя.

К таким материалам относятся надлежащим образом хранящиеся присадочные металлы, вставки и арматурные детали. Метод также требует защитных газов, топлива для контроля температуры и другого типа топлива для сварочного оборудования с приводом от двигателя.

#4 – Маркеры для совмещения

Маркеры для совмещения – это индикаторы, используемые перед процессом сварки для облегчения настройки. Они могут быть такими же простыми, как метки центра, нанесенные по всему суставу.

#5 — Последовательность сварки

Последовательность сварки — это порядок, в котором валики наплавляются на заготовку. Поскольку это может повлиять на прочность сварного соединения, охват и распределение тепла, выбор соответствующей последовательности для применения имеет решающее значение. Ниже приведены наиболее распространенные последовательности сварки:

- Стрингерные валики: Эта последовательность сварки включает наплавку крошечных валиков, называемых «стрингерами».

Это наиболее распространенная последовательность, обеспечивающая превосходное покрытие сварного шва и прочность.

Это наиболее распространенная последовательность, обеспечивающая превосходное покрытие сварного шва и прочность. - Сварка с пропуском: Сварщики пропускают области при наплавке валиков в этой последовательности. Этот метод обычно используется для экономии времени или тепла, но также может привести к появлению слабых мест сварки.

- Сварка в шахматном порядке: В этой последовательности сварщики чередуют наложение валиков с одной и с другой стороны соединения. Это способствует равномерному распределению тепла и может привести к прочному сварному шву.

#6 – Безопасность

Вы не должны пренебрегать безопасностью на протяжении всего процесса сварки. Например, когда для предварительного нагрева используются топливные газы, требуется вентиляция для удаления загрязнителей воздуха из зоны дыхания сварщика.

#7 – Качество сварного шва

Необходимо регулярно проверять качество сварного шва, чтобы убедиться в его гладкости, отсутствии надрезов и армирования. Он также должен проходить как можно более плавно по всей существующей структуре, чтобы его можно было использовать. Кроме того, применяется шлифовка, чтобы контуры оставались гладкими и плавными.

Он также должен проходить как можно более плавно по всей существующей структуре, чтобы его можно было использовать. Кроме того, применяется шлифовка, чтобы контуры оставались гладкими и плавными.

Выберите MSM для получения первоклассных услуг по сварке

Если вам требуются ремонтно-сварочные услуги, профессиональные сварщики должны выполнить ваш проект, чтобы гарантировать прочность и долговечность сварных швов. Неправильно выполненные сварные швы могут сломаться и поставить под угрозу функциональность проекта и безопасность всех, кто его использует.

Machine Specialty & Manufacturing специализируется на предоставлении нашим клиентам исключительных услуг по ремонту и изготовлению сварных швов! У нас также есть стандартные процедуры и опытные сварщики, которые следуют отраслевым стандартам ASME и API, предоставляя качественную продукцию для каждого проекта.

Наберите 1-800-256-1292, чтобы связаться с нами прямо сейчас. Вы также можете запросить коммерческое предложение, и мы найдем для вас лучшие решения в области сварочных услуг!

Сварочные ремонтные работы имеют большое значение в будущем.

Ремонт и техническое обслуживание выполняются как логический метод, в результате которого получается полезный и безопасный компонент. Часто бывает трудно отделить то, что считается сварочным ремонтом от ремонтной сварки. В статье представлена информация об общем руководстве по сварке по ремонту . Эти рекомендации необходимо соблюдать, чтобы обеспечить успешный ремонт и ремонтную сварку.

Значение сварочного ремонта и технического обслуживания

Отремонтированные компоненты могут быть более пригодными для обслуживания, чем оригинальные детали. Это потому, что мы можем усилить их, а недостатки оригинальной детали исправимы.

Кроме того, сварка часто оказывается более экономичной. Задержка с приобретением запасной части может быть чрезмерной. Это связано с тем, что стоимость новой детали обычно превышает стоимость ремонта поврежденной детали.

Ремонтная сварка является важным процессом при изготовлении некоторых конструкций. Правильно отремонтированные системы могут иметь одинаковые уровни статической прочности, вязкости разрушения, пластичности и усталостной прочности.

Для лучшая сварка ремонт и техническое обслуживание можно проводить как логическую процедуру. Что обеспечивает производство полезного и безопасного компонента. Однако последний подход приводит к низкому качеству изготовления и может привести к неисправным деталям, большим претензиям по гарантии и недовольным клиентам.

Вещи для успешного ремонта и технического обслуживания Сварка

- Процедура сварки : процедура сварки должна быть доступна для использования сварщиками. Он должен включать используемый метод и конкретную информацию о требуемой технике сварки стыков.

- Сварочное оборудование : необходимо предоставить достаточное количество инструментов для сварки оборудования во избежание задержек. Могут быть требования к резервному оборудованию. Это включает в себя сварочное оборудование и достаточное количество держателей, механизмы подачи проволоки, если необходимо, шлифовальные станки, кабели и т. д.

- Материалы : соответствующие материалы должны быть доступны для всей работы.

Он содержит присадочные металлы, которые вы должны правильно восстановить для использования при ремонте. Сюда также входят такие материалы, как армирующие детали и вставки. Материалы включают топливо для поддержания температуры предварительного нагрева, защитные газы и топливо для сварочных аппаратов с приводом от двигателя.

Он содержит присадочные металлы, которые вы должны правильно восстановить для использования при ремонте. Сюда также входят такие материалы, как армирующие детали и вставки. Материалы включают топливо для поддержания температуры предварительного нагрева, защитные газы и топливо для сварочных аппаратов с приводом от двигателя. - Маркеры для совмещения : маркеры для совмещения иногда используются перед сваркой. Это могут быть вмятины от кернера, сделанные поперек сустава в разных местах.

- Последовательности сварки : последовательность сварки должна быть четко описана в методе сварки.

- Безопасность : Безопасность нельзя упускать из виду во время любого типа сварочных работ . Например, когда топливные газы используются для предварительного нагрева и т. д., может потребоваться надлежащая вентиляция.

- Качество сварки : качество сварки необходимо постоянно проверять. Последний сварной шов должен быть ровным, без зазубрин и усиления.

Чтобы использовать его, он должен плавно вливаться в существующую структуру. Кроме того, шлифовка должна быть сделана, чтобы сохранить плавные плавные контуры.

Чтобы использовать его, он должен плавно вливаться в существующую структуру. Кроме того, шлифовка должна быть сделана, чтобы сохранить плавные плавные контуры.

Потребность в ремонте и техническом обслуживании сварки

Скорее всего, больше сварщиков, занятых ремонтной и ремонтной сваркой, чем в любой другой отрасли. Это связано с тем, что работа, выполняемая в первичной металлургии, в основном связана с техническим обслуживанием и ремонтом. Это снова относится к категории коммунальных услуг. Если объединить их с ремонтными услугами, то окажется, что на этих работах занято примерно 20% сварщиков.

Кроме того, ремонт и техническое обслуживание имеют первостепенное значение для сварки с самого начала виды сварки предназначались для ремонтных работ. Ремонт сваркой обычно используется для обновления, улучшения и доработки деталей. Это потому, что они равны или превосходят эффективность оригинальной детали.

Обычно это достигается, за вероятным исключением чугунных деталей, ремонтируемых сваркой, подвергаемых нагреву и охлаждению. Ремонт сварных швов на чугунных элементах, подвергнутых избыточному нагреву и охлаждению, может обеспечить или не обеспечить достаточный срок службы.

Ремонт сварных швов на чугунных элементах, подвергнутых избыточному нагреву и охлаждению, может обеспечить или не обеспечить достаточный срок службы.

Анализ и разработка процедуры доработки

Успех ремонта или технического обслуживания зависит от обдумывания и подготовки перед выполнением какой-либо реальной работы над проектом. Есть много факторов, которые вы должны иметь в виду при проведении тщательного анализа. Однако во многих ситуациях тщательный анализ может оказаться бесполезным.

Это связано с опытом, приобретенным сварщиками и другими специалистами при анализе рабочих мест. Затем они должны произвести ремонт и проверить срок службы отремонтированной детали. Сварщики приобретают опыт и могут использовать множество сокращений для выполнения сварка металлов .

Но он предназначен для предоставления простого метода анализа рабочих мест. Так что ремонт и обслуживание будут максимально успешными.

Четыре пункта, указанные для ремонта и технического обслуживания сварки:

- Тщательно изучите детали, которые вышли из строя.