Восстановление наплавкой вала: Ремонт и восстановление валов напылением или наплавкой — Центр защитных покрытий

Содержание

Ремонт валов электрических машин

- Подробности

- Категория: Электрические машины

- эксплуатация

- ремонт

- электродвигатель

К основным повреждениям вала относятся риски и задиры на посадочных поверхностях, задиры в шпоночных пазах, изменение формы и размеров, уменьшение диаметров посадочных поверхностей под подшипник и сердечник, овальность и конусность посадочных поверхностей, поломка, забитые центральные отверстия.

Риски и задиры устраняют шлифовкой, если их общая площадь не превышает 4% от общей посадочной поверхности под подшипник и 10% — под муфту, шкив, шестерню или шпонку. Шлифовка производится бархатным напильником или шлифовальной наждачной бумагой, слегка смоченной маслом. Если размеры посадочных поверхностей выходят за размеры допусков, указанных на чертежах, или зона дефектов превышает установленные допуски, то дефекты устраняют одним из следующих методов: электродуговая наплавка, вибродуговая наплавка, газоплазменное напыление, электромеханический метод.

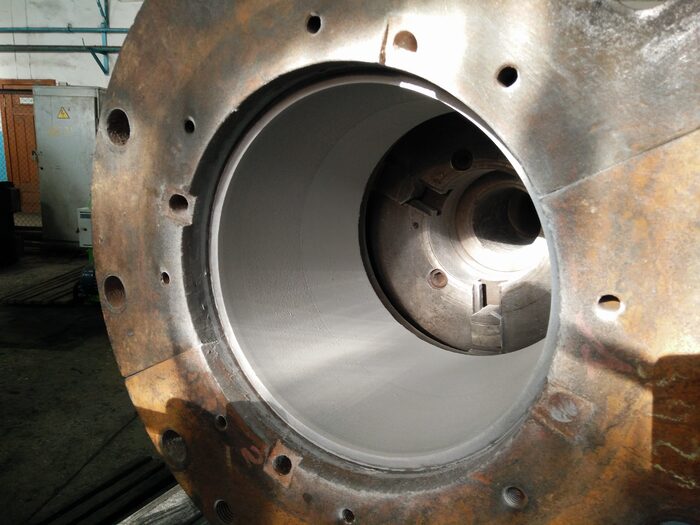

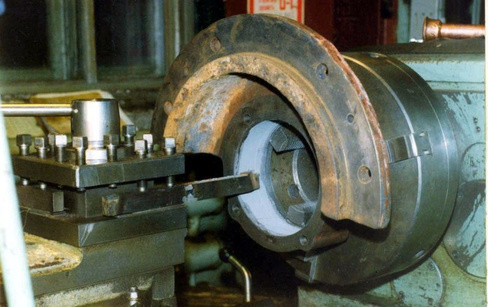

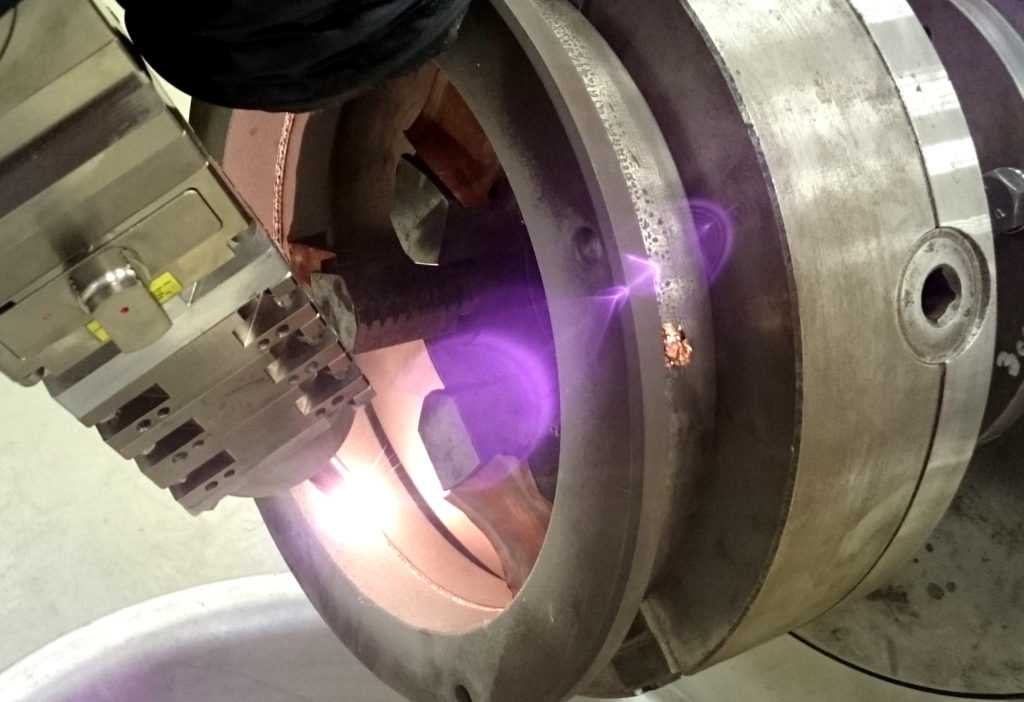

Ремонт с использованием электродуговой наплавки. Перед наплавкой уступы высотой 4 мм и более протачивают на конус под углом 15…20°. Вал или ротор устанавливают сердечником на вращающиеся ролики и производят наплавку, накладывая швы в очередности, обозначенной цифрами на торце вала (рис. 15, а), которая обеспечивает минимальные деформации. При этом шов предыдущего слоя обстукивают молотком и зачищают проволочной щеткой. Полосы наплавленного металла должны выходить за пределы восстанавливаемой поверхности на 0,5…0,» и 1,0… 1,5 диаметра вала d. чередуясь через один. При наличии шпоночного паза на восстанавливаемой поверхности наплавку следует начинать с него. После наплавки проводят механическую обработку поверхности. Наплавку обычно производят электродами 342 или ОММ-5.

Центральные отверстия на торце вала восстанавливают следующим образом. Наплавку горца вала ведут от центра к периферии по спирали (рис. б). Затем на токарном станке обрабатывают торец, выдерживая общую длину вала, и засверливают центральные отверстия. При восстановлении центральных отверстий базой служит наружная поверхность сердечника ротора.

При восстановлении центральных отверстий базой служит наружная поверхность сердечника ротора.

Восстановление валов электродуговой наплавкой:

а — посадочная поверхность; б — торец

Разработанный шпоночный паз восстанавливают электродуговой наплавкой с последующей механической обработкой. Если шпоночные пазы повреждены в валу и сердечнике, то следует сделать шпоночные пазы большего размера и поставить новую шпонку. Если поврежден один шпоночный паз, то его фрезеруют на больший размер и устанавливают ступенчатую шпонку или фрезеруют новый шпоночный паз со смещением его относительно старого на четверть окружности. Выбор способа ремонта зависит от возможностей ремонтного цеха.

Ремонт с использованием вибродуговой наплавки.

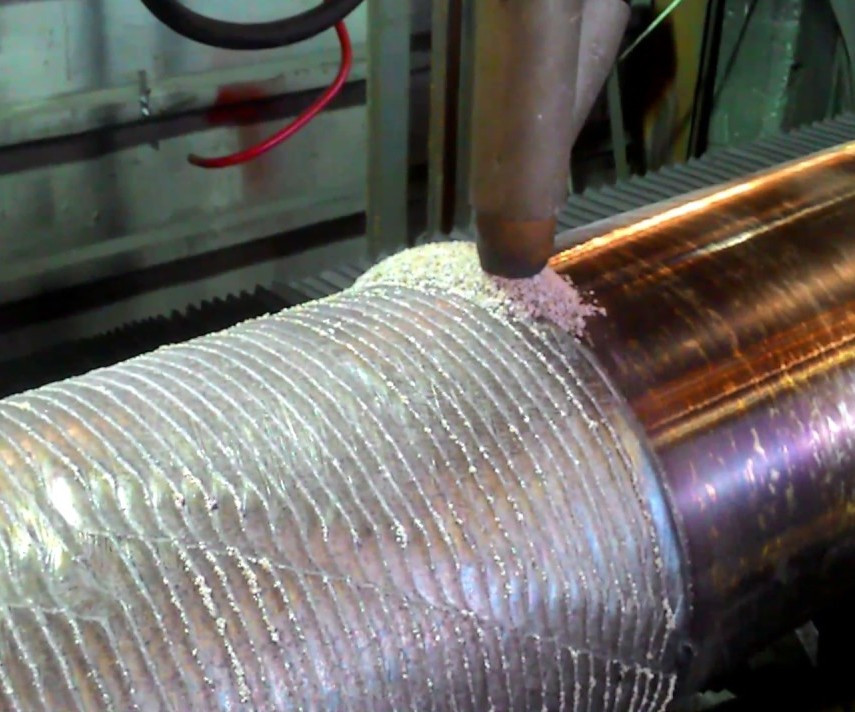

Автоматическую и полуавтоматическую вибродуговую наплавку открытой дугой в среде защитного газа применяют для восстановления цилиндрических деталей диаметром 8…200 мм. Эта наплавка не требует сложного оборудования, обеспечивает высокую производительность и получение твердой поверхности без ее термообработки Вибродуговая наплавка является разновидностью электродуговой сварки и осуществляется электродом, вибрирующим с частотой 20..jpg?1429168978113) .. 100 Гц. Толщина наплавляемого слоя составляет 3…5 мм.

.. 100 Гц. Толщина наплавляемого слоя составляет 3…5 мм.

Перед наплавкой поверхность вала должна быть очищена от загрязнений и масла, а шпоночные пазы — заделаны медными или графитовыми вставками, чтобы последние выступали над чистовой высотой наплавленного металла на 1 мм.

Деталь зажимается в патроне или центрах станка и вращается со скоростью 0,7…4,0 об/мин, а сварочная (вибродуговая) головка перемещается вдоль этой детали со скоростью v„p. Перенос металла происходит небольшими каплями, что обеспечивает формирование плотных слоев наплавленного металла. Напряжение источника тока равно 14…24 В, диаметр электродной проволоки d3 = 1,6 …2,5 мм, сварочный ток — 100…250 А. К месту наплавки подают охлаждающую жидкость, через которую в дугу вводят ионизирующие соли, поддерживающие стабильность ее горения.

Ремонт с использованием газоплазменного напыления используется при восстановлении цилиндрических поверхностей, имеющих сплошную выработку на глубину до 3 мм. При восстановлении валов поверхность предварительно подвергают механической обработке, обезжиривают, напыляют подслой (обеспечивает прочную связь основного металла с рабочим слоем покрытия и защиту основного металла от окисления), напыляют рабочий слой и подвергают его механической обработке.

При восстановлении валов поверхность предварительно подвергают механической обработке, обезжиривают, напыляют подслой (обеспечивает прочную связь основного металла с рабочим слоем покрытия и защиту основного металла от окисления), напыляют рабочий слой и подвергают его механической обработке.

В ЦКБ Союзэнергоремонт была разработана установка для нанесения покрытий на валы диаметром до 250 мм. Ремонтируемый ротор Г (рис.) одним концом вала зажимается в патрон 2, а другим опирается на регулируемую роликовую опору 8. Распылительная головка 5 газового металлизатора МГИ-4П располагается на суппорте станка. Проволока подается с катушки 4. а питание осуществляется от баллонов 1 с пропан-бутаном и кислородом.

Установка газоплазменного напыления:

1 — баллон; 2 — патрон; 3 — распылительная головка; 4 — катушка; 5— воздуховод: 6 — зонт; 7 — ротор; 8 — роликовая опора

Профиль поверхности вале, подготовленной к напылению:

1 — глубина, равная 0,7 . ..0,8 мм; 1 — шаг, равный 1,.,2,0 мм

..0,8 мм; 1 — шаг, равный 1,.,2,0 мм

Для отсоса аэрозолей металла и токсичных продуктов сгорания газов предусмотрена вытяжная вентиляция (зонт 6, установленный в зоне горелки, и воздуховод 5). Частота вращения вала при напылении составляет 0,1…0,6 об/мин. В Предварительной механической обработкой удаляют слой металла, пораженный коррозией, и добиваются устранения эксцентричности вала, конусности и овальности в местах напыления. Для •улучшения сцепления между напыляемым подслоем и поверхностью вала ее затем обрабатывают резцом с углом при вершине 55 …60° и передним углом, равным нулю. Резец устанавливается ниже оси детали с вылетом 100… 150 мм, благодаря чему в процессе работы он вибрирует, образуя рваную поверхность вала (рис. 17). Подготовку поверхности к напылению можно проводить и накаткой сетчатыми роликами. На концах шеек вала протачивают кольцевые канавки для выхода резца. После этой подготовки напыляют подслой до перекрытия вершин обрабатываемой поверхности на 0,15… 0,25 мм. а по окончании напыления накрывают напыленную поверхность и прилегающие к ней поверхности ротора асбестом и выдерживают до полного охлаждения. Перерывы между технологическими операциями процесса напыления должны быть минимальными.

0,25 мм. а по окончании напыления накрывают напыленную поверхность и прилегающие к ней поверхности ротора асбестом и выдерживают до полного охлаждения. Перерывы между технологическими операциями процесса напыления должны быть минимальными.

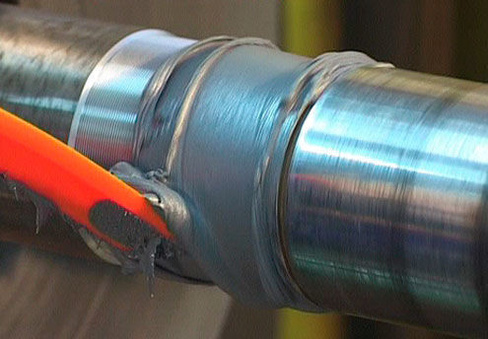

Электромеханический способ ремонта.

Обрабатываемую деталь устанавливают на токарный станок, в зону контакта детали и инструмента подают переменный ток 350… 1500 А при напряжении 2.. 6 В. Один провод подводится к электроконтактному приспособлению, проводящему ток к вращающейся детали, другой — к изолированному от корпуса станка инструменту. Электрическое сопротивление контакта «деталь —инструмент» елико из-за малой его площади, поэтому в месте контакта выделяется значительная энергия, которая практически мгновенно нагревает зону контакта до высокой температуры. Поверхность детали под действием температуры и радиального усилия инструмента сглаживается или высаживается (в зависимости от профиля инструмента). Объем нагреваемой детали мал по сравнению с массой детали, поэтому охлаждение поверхностного слоя происходит быстро за счет отвода тепла внутрь детали. При этом происходит закалка поверхностного слоя.

При этом происходит закалка поверхностного слоя.

Этот метод применяют для чистовой обработки поверхностей вместо шлифовки (чистота Ra = 0,63 …0,32 мкм), для упрочнения поверхностного слоя на глубину 0,2…0,3 мм и для восстановления изношенной поверхности до 0,4 мм без добавления металла и свыше 0,4 мм с добавлением металла.

Ремонт состоит из двух операций: высадка поверхностного слоя изношенной детали (рис. 18, а) и сглаживание (рис. 18, 6).

Рис. 18. Поверхность вала: а — после высадки; 6 — после сглаживания

Высадкой получают винтовой выступ на поверхности детали диаметром D?, при этом вместо срезания стружки происходит пластическая деформация поверхностного слоя. Сглаживание производят радиусной пластиной до размера Д>, при этом повышается твердость поверхности на глубину 0,15 мм.

При износе свыше 0,4 мм после высадки приваривают металл в винтовую канавку роликовым инструментом и подвергают восстановленную поверхность механической обработке.

Восстановление посадочной поверхности вала под сердечник ротора производят после снятия сердечника и определения необходимого диаметра вала после ремонта. При величине зазора между сердечником и валом до 0,12 мм производят продольную накатку посадочной поверхности, при большем зазоре — добавляют металл одним из рассмотренных способов.

Приспособление для снятия сердечника с вала: 1 — массивные шайбы; 2 — сердечник; 3 — стальной калибр

Исправление кривизны вала:

1 — призматические опоры; 2 — индикатор; 3 — ротор; 4 — пресс

Съем сердечника с короткозамкнутой обмоткой на роторе трудностей не представляет. Например, для снятия сердечников фазных роторов сначала удаляют из них обмотки, затем для предотвращения смещения листов сердечника 2 в два диаметрально расположенных паза устанавливают стальные калибры 5, имеющие форму пазов. После этого сердечник зажимают между массивными шайбами 1 и выпрессовывают вал.

Исправление кривизны вала осуществляют следующим образом. Медленно поворачивая ротор 3 в центрах или призмах, по стрелочному индикатору 2 определяют кривизну вала. Правку производят при кривизне более 0,02 его длины без демонтажа сердечника и контактных колец. Для этого ротор J устанавливают на призматические опоры 1 и в месте максимального выгиба воздействуют прессом 4. Если это место находится вне сердечника, то опору с противоположной стороны располагают максимально близко к сердечнику, а со стороны изогнутой части — максимально близко к торцу вала. При этом определить усилие нажатия пресса бывает трудно, поэтому правку проводят в несколько приемов, измеряя каждый раз величину прогиба индикатором 2 и подбирая усилие для следующего приема. Правку прекращают при значениях выгиба менее 0,04…0,05 мм.

Медленно поворачивая ротор 3 в центрах или призмах, по стрелочному индикатору 2 определяют кривизну вала. Правку производят при кривизне более 0,02 его длины без демонтажа сердечника и контактных колец. Для этого ротор J устанавливают на призматические опоры 1 и в месте максимального выгиба воздействуют прессом 4. Если это место находится вне сердечника, то опору с противоположной стороны располагают максимально близко к сердечнику, а со стороны изогнутой части — максимально близко к торцу вала. При этом определить усилие нажатия пресса бывает трудно, поэтому правку проводят в несколько приемов, измеряя каждый раз величину прогиба индикатором 2 и подбирая усилие для следующего приема. Правку прекращают при значениях выгиба менее 0,04…0,05 мм.

- Назад

- Вперёд

- Вы здесь:

- Главная

- org/ListItem»> Оборудование

- Эл. машины

- Ремонт валов электрических машин

Еще по теме:

- Предремонтные испытания электрических машин

- Ремонт контактных соединений и выводных устройств

- Ремонт устройства токосъемного

- Подготовка электрических машин к ремонту

- Ремонт активной стали статора электродвигателей блочных электростанций

Восстановление деталей автомобилей

Категория:

Станции технического обслуживания

Публикация:

Восстановление деталей автомобилей

Читать далее:

Технический контроль на СТО

Восстановление деталей автомобилей

Практика работы предприятий автотехобслуживания показывает, что из общего числа восстанавливаемых деталей большая часть приходится на долю сварки и наплавки. Вторым по значению является восстановление деталей методом ремонтных размеров. Кроме этого, применяют дополнительные ремонтные детали, восстанавливают детали синтетическими материалами, гальваническими покрытиями, пластическим деформированием и другими способами.

Вторым по значению является восстановление деталей методом ремонтных размеров. Кроме этого, применяют дополнительные ремонтные детали, восстанавливают детали синтетическими материалами, гальваническими покрытиями, пластическим деформированием и другими способами.

Ниже приведены некоторые из способов восстановления деталей, применяемые на СТО.

Ремонт распределительного вала (на примере двигателя ВАЗ-2101). К основным дефектам распределительных валов, с которыми они поступают в ремонт, можно отнести изгиб вала, износ опорных шеек и износ кулачков по профилю. Реже встречаются такие дефекты, как отколы по торцам вершин кулачков и износ эксцентрика привода топливного насоса.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Изгиб вала устраняют правкой на прессе. При правке вал устанавливают крайними опорными шейками на призмы. Правке подвергают валы, у которых биение опорных шеек превышает 0,05 мм. Биение опорных шеек вала проверяют в центрах при помощи индикатора на подставке.

Биение опорных шеек вала проверяют в центрах при помощи индикатора на подставке.

Опорные шейки вала ремонтируют шлифованием до ремонтных размеров. Перед шлифованием опорных шеек вал обязательно проверяют на биение и при необходимости подвергают правке. Для сохранения первоначальных условий смазки крайних опорных шеек распределительного вала необходимо углубить четыре масляные канавки.

Опорные шейки, размер которых меньше ремонтных размеров, восстанавливают вибродуговой наплавкой или другим способом. Перед наплавкой распределительный вал очищают от ржавчины и жировых пятен (загрязнение поверхности ведет к образованию пор и других дефектов в наплавленном слое металла), места под наплавку очищают металлической щеткой или шлифовальной шкуркой, а в необходимых случаях абразивным кругом. Для уменьшения остаточных‘деформаций распределительный вал устанавливают в приспособление, в котором он удерживается в напряженном состоянии. Последовательность наплавки кулачков вала также оказывает заметное влияние на его деформацию. Наименьшая деформация распределительного вала автомобиля «Жигули» замечена при наплавке кулачков в последовательности 1—3—4—2. Наплавка производится вольфрамовым электродом в среде аргона при постоянном токе прямой полярности. Для питания сварочной дуги постоянным током применяется сварочный выпрямитель ВДУ-504-1УЗ. В качестве наплавляемого материала для восстановления кулачков распределительного вала применяют негодные поршневые кольца. Шлифование кулачков ведется по копиру на кругло-шлифовальном станке. Частота вращения круга и распределительного вала соответственно равны 1590 и 50 об/мин. Для охлаждения применяется смесь керосина с индустриальным маслом.

Наименьшая деформация распределительного вала автомобиля «Жигули» замечена при наплавке кулачков в последовательности 1—3—4—2. Наплавка производится вольфрамовым электродом в среде аргона при постоянном токе прямой полярности. Для питания сварочной дуги постоянным током применяется сварочный выпрямитель ВДУ-504-1УЗ. В качестве наплавляемого материала для восстановления кулачков распределительного вала применяют негодные поршневые кольца. Шлифование кулачков ведется по копиру на кругло-шлифовальном станке. Частота вращения круга и распределительного вала соответственно равны 1590 и 50 об/мин. Для охлаждения применяется смесь керосина с индустриальным маслом.

Перед вибродуговой наплавкой опорных шеек распределительного вала автомобиля ГАЗ-24 «Волга» их предварительно шлифуют. Направку можно вести головкой любой конструкции (УАНЖ, ГВК). Электродом служит пружинная проволока диаметром 1,8 мм.

Чистовое шлифование опорных шеек выполняют на круглошлифовальном станке. Масляные канавки на опорных шейках углубляют на точильном станке или станке с гибким валом прорезным шлифовальным кругом. После углубления канавок острые кромки притупляют шлифовальным бруском.

После углубления канавок острые кромки притупляют шлифовальным бруском.

Кулачки, изношенные по высоте, шлифуют на копировальном станке. В результате шлифования кулачков уменьшается как высота их, так и диаметр цилиндрической части. При значительном износе кулачка распределительный вал выбраковывают или наплавляют изношенные кулачки с последующей механической обработкой до номинального размера.

Ремонт коленчатого вала. Коленчатые валы двигателей, поступающие в ремонт, имеют следующие дефекты: износ шеек, изгиб вала, износ отверстия под подшипник переднего конца первичного вала коробки передач, повреждение резьбы под храповик, износ отверстий во фланце под болты крепления маховика и др.

По техническим условиям на контроль деталей, например двигателя автомобиля ГАЗ-24, прогиб коленчатого вала не должен превышать 0,05 мм. Правку коленчатых валов лучше всего выполнять на специальных гидравлических прессах, развивающих усилие 16—25 т, например, мод. 2135-1М грозненского завода «Автоспецоборудование».

Вал укладывают коренными шейками на призмы и правят по трем средним коренным шейкам.

Остаточные напряжения, возникающие в коленчатом валу в результате правки, по прошествии некоторого времени могут нарушить соосность коренных шеек. Поэтому коленчатые валы править непосредственно перед шлифованием шеек нельзя.

Износ шеек коленчатого вала устраняют шлифованием под ремонтные размеры или, если это невозможно, то восстанавливают шейки наплавкой с последующим шлифованием под исходный размер. Размеры коренных и шатунных шеек двигателя автомобиля ГАЗ-24 приведены в качестве примера в табл. 1.

При шлифовании шеек в качестве установочных баз используют шейку под распределительную шестерню и фланец крепления маховика или фаски отверстий под храповик и под подшипник. Опыт показывает, что поверхность фасок, как правило, повреждена, поэтому перед шлифованием их приходится править.

В настоящее время на предприятиях при шлифовании изношенных шатунных шеек коленчатых валов делают индивидуальную выверку шеек относительно шлифовального круга. Это позволяет в процессе шлифования снимать с изношенных поверхностей шеек минимальный слой металла.

Это позволяет в процессе шлифования снимать с изношенных поверхностей шеек минимальный слой металла.

После чернового шлифования масляные отверстия на шатунных и коренных шейках вала зенкуют сверлом, оснащенным пластинкой из твердого сплава. Затем масляные каналы вала продувают сжатым воздухом. После чистового шлифования шеек коленчатый вал промывают на специальной установке под давлением. Окончательной обработкой шеек коленчатых валов является полирование.

Ремонт гильз цилиндра. После удаления из блока цилиндров автомобиля ГАЗ-24 съемных мокрых гильз проверяют их герметичность в приспособлении горячей водой и геометрические параметры отверстия и посадочных буртиков.

Если нет трещин в гильзе и диаметры посадочных поверхностей соответствуют техническим условиям, то ее отправляют в ремонт. Отложившуюся на наружных стенках гильзы накипь удаляют металлической щеткой.

В результате изнашивания размер и правильная цилиндрическая форма рабочей поверхности гильз цилиндров нарушаются. Работоспособность гильзы может быть восстановлена растачиванием ее до ремонтного размера. Для гильз цилиндров ГАЗ-24 предусмотрено два ремонтных размера с интервалом через 0,5 мм.

Работоспособность гильзы может быть восстановлена растачиванием ее до ремонтного размера. Для гильз цилиндров ГАЗ-24 предусмотрено два ремонтных размера с интервалом через 0,5 мм.

Рис. 8. Приспособление для зажима гильз цилиндров при хонинговании:

1 — подставка; 2 — гайка; 3 — гильза

Гильзы растачивают в приспособлении на вертикально-расточном станке. После обработки отверстия гильз имеют припуск на хонингование 0,04—0,06 мм. Для получения заданных техническими условиями завода-изготовителя шероховатости, овальности и кону-сообразности в пределах 0,02 мм, бочкообразности и корсетности в пределах 0,01 мм гильзы хонингуют в два приема.

Для хонингования гильзу устанавливают в приспособление (рис. 8), которое обеспечивает надежность и равномерность зажима детали и исключает ее деформирование. Эти условия требуется соблюдать для того, чтобы после снятия гильзы с приспособления, размеры, полученные при хонинговании, не изменялись.

От правильного выбора хонинговальных брусков в значительной степени зависит производительность по съему металла при хонинговании и качество обработки поверхности цилиндров. Хонинговать гильзы цилиндров рекомендуется брусками из зеленого карборунда.

Хонинговать гильзы цилиндров рекомендуется брусками из зеленого карборунда.

Ремонт клапанов. Клапаны, поступающие в ремонт, могут иметь следующие дефекты: изгиб и износ стержня, выработку, риски и раковины на рабочей фаске головки.

Непрямолинейность оси стержня клапана проверяют на призмах при помощи индикатора. Если биение стержня превышает 0,02 мм, то клапан правят на плите медным молотком. После правки стержня рабочую фаску головки клапана шлифуют независимо от ее состояния.

Выработку, риски, раковину на рабочей фаске головки клапана устраняют шлифовальным кругом, к примеру, на станке Р108 чистопольского завода «Авто-спецоборудование». Прилагаемая к станку Р108 оснастка позволяет обрабатывать, помимо рабочей фаски, и торец клапана, сферический и плоский торцы толкателя, криволинейную поверхность носка коромысла.

Ремонт тормозных барабанов. В процессе эксплуатации тормозного барабана изнашивается в основном поверхность трения. Тормозные барабаны восстанавливают растачиванием с последующим шлифованием. Предварительное растачивание выполняют на токарно-винторезном станке или на станке для расточки тормозных барабанов и обточки накладок тормозных колодок Р117 чистопольского завода «Автоспецоборудо-ние» с припуском на последующую обработку, а растачивание под шлифование — с припуском на шлифование.

Предварительное растачивание выполняют на токарно-винторезном станке или на станке для расточки тормозных барабанов и обточки накладок тормозных колодок Р117 чистопольского завода «Автоспецоборудо-ние» с припуском на последующую обработку, а растачивание под шлифование — с припуском на шлифование.

Окончательный диаметр тормозной поверхности получают на станке Р117, так как он комплектуется шлифовальным приспособлением.

Для каждого ремонтного размера тормозного барабана собирают и протачивают соответственно комплект тормозных колодок. Станок модели Р117 также комплектуется двумя приспособлениями для установки на станок колодок, набором оправок для крепления барабанов на шпинделе, приспособлением для правки шлифовального круга. Предельные размеры обрабатываемых изделий от 180 до 300 мм, а скорость их вращения 75 и 150 об/мин.

Ремонт тормозных накладок. Изношенные фрикционные накладки тормозных колодок заменяют новыми. Прогрессивным технологическим процессом является приклеивание фрикционных накладок к тормозным колодкам клеем ВС-ЮТ. Тормозная колодка прижимается к фрикционной накладке в зажимном приспособлении и вместе с приспособлением подвергается термообработке в сушильном шкафу при температуре около 180° С в течение 70—90 мин. Остывшие детали освобождают из приспособления и проверяют в соответствии с техническими условиями.

Тормозная колодка прижимается к фрикционной накладке в зажимном приспособлении и вместе с приспособлением подвергается термообработке в сушильном шкафу при температуре около 180° С в течение 70—90 мин. Остывшие детали освобождают из приспособления и проверяют в соответствии с техническими условиями.

4. Технология восстановления вала. Ремонт рабочего колеса центробежного насоса

Ремонт рабочего колеса центробежного насоса

курсовая работа

Учитывая условие работы и виды износа вала, дефект будем устранять наплавкой в среде углекислого газа. Наплавка проводится без последующей термической обработки, и без предварительной механической обработки. Для наплавки используется проволока 1,2 Нм-30ХГСА ГОСТ 10543-82. Рассматриваем режимы при наплавке в среде углекислого газа.Выбираем силу тока в зависимости от диаметра электрода и диаметра детали.Диаметр проволоки 1,1-1,2 мм.Сила тока .Напряжение

Скорость наплавки VH, м/ч.

,

где бН — коэффициент наплавки, г/А. ч,

ч,

бН=(10ч12) г/А.ч;

J — сила тока, А;

h — толщина наплавляемого слоя, мм;

S — шаг наплавки, мм;

г — плотность электродной проволоки, г/см3 (г =7,85).

,

Где Dн — диаметр наплавки, Dп — диаметр проволоки.

S=(1,6ч2,2).dпр=1,8.1,2=2,16 мм

Dпр-диаметр проволоки

.

Частота вращения детали п мин-1:

,

где Uн-скорость наплавки;d-диаметр вала

n=1000·82.6/60·3.14·97=9.53

Скорость подачи проволоки Uпр, м/ч:

,

где бН — коэффициент наплавки, г/А.ч,

J — сила тока, А;

пр -диаметр проволоки

г — плотность электродной проволоки, г/см3 (г =7,85).

Вылет электрода:

,

Смещение электрода l, мм:

,

l=0.07·97=3.22 мм

Расход углекислого газа составляет 12 л/мин.

Рассчитываем норму времени, ТН:

,

где Т0 — основное время;

ТВС — вспомогательное время;

Tдоп- дополнительное время.

,

T0=3.14·97·28/1000·82.6·2.16=0.022ч

ТВС=(2ч4) мин — вспомогательное время

,

где к — коэффициент, учитывающий долю дополнительного времени от основного и вспомогательного, %:

к=10 — для наплавки в среде СО2

ТПЗ=(16ч20)мин

Используемая марка проволоки 1,2 НП-30 ХГСА.

Выработка и выход из строя подшипников скольжения или качения, а также, коррозионные оспины, появление рисок и надиров при попадании мелких посторонних частиц во вкладыши подшипников вместе со смазкой приводят к износу шеек валов.

Шейки вала, работающего в подшипниках скольжения, обычно вырабатываются неравномерно и в продольном сечении принимают форму конуса, в поперечном — эллипса. Шейки вала, работающего в подшипниках качения, изнашиваются при протачивании внутренней обоймы подшипника на валу вследствие послабления при изготовлении или выработке посадочных мест в процессе эксплуатации насоса.

В зависимости от износа посадочных мест валов применяют следующие методы восстановления: хромирование при износе посадочных мест до 0,3 мм; осталивание (железнение) с последующим шлифованием при износе посадочных мест до 0,8 мм; наплавку при износе посадочных мест более 0,8 мм.

Восстановление и упрочнение валов наплавкой значительно увеличивают срок их службы, обеспечивают большую экономию запасных частей, сокращение затрат на ремонт оборудования. Известны различные способы наплавки — электродуговая, электрошлаковая, газовая, термитная, трением, электронно-лучевая и др. Валы восстанавливают обычно электродуговой наплавкой, не вызывающей деформации обрабатываемых изделий. Для восстановления изношенных валов можно также использовать наплавку трением. Этот процесс по затратам электроэнергии значительно экономичнее электродугового.

В ремонтном производстве для восстановления валов часто применяют электродуговую наплавку под слоем флюса, в среде диоксида углерода, в струе охлаждающей жидкости, с комбинированной защитой дуги, порошковой лентой и др. Автоматическую электродуговую наплавку под слоем флюса широко применяют для наплавки валов, изготовленных из нормализованных и закаленных среднеуглеродистых и низколегированных сталей, а также из малоуглеродистых сталей, не подвергающихся термической обработке, имеющих износ от 0,3 до 4,0 мм при однослойной наплавке и свыше 4 мм — при многослойной. Производительность процесса очень высока. Валы диаметром до 50 мм этим способом восстанавливать сложно, так как шлак, не успев затвердеть, стекает с наплавляемого изделия.

Производительность процесса очень высока. Валы диаметром до 50 мм этим способом восстанавливать сложно, так как шлак, не успев затвердеть, стекает с наплавляемого изделия.

Электродуговая наплавка в среде диоксида углерода широко распространена в ремонтном производстве для восстановления валов диаметром до 40 мм.

Вибродуговую наплавку используют при восстановлении валов диаметром до 40 мм, когда требуется нанести равномерный и сравнительно тонкий слой металла при минимальной деформации изделия, а наличие мелких дефектов не имеет существенного значения. Этот процесс протекает при пониженной мощности дуг, высокоэкономичен и обеспечивает высокую твердость наплавленного металла.

Однако получаемые покрытия насыщены газами и имеют большие внутренние напряжения. Поэтому вибродуговая наплавка не рекомендуется для ремонта деталей, работающих при знакопеременных нагрузках.

Автоматическая наплавка порошковой проволокой, которая позволяет наносить слой металла любого химического состава и получать закалочные структуры различной твердости, получила широкое распространение в последнее время.

Автоматическая наплавка ленточным электродом и порошковой лентой в 2-3 раза производительнее, чем обычной электродной проволокой, и дает возможность за один ход аппарата наносить слой металла шириной до 100 мм, толщиной 2-8 мм. Этим способом нельзя наплавлять валы малого диаметра. Тугоплавкие сплавы наплавляют плазменным способом, который производительнее других способов.

В последние годы разработаны новые способы наплавки с комбинированной защитой дуги и сварочной ванны для устранения отдельных недостатков того или иного способа восстановления.

При восстановлении посадочных мест вала ручной электродуговой наплавкой поврежденное место вала протачивают на станке на величину наиболее глубоких повреждений. Затем наплавляют вал до нужных размеров с учетом последующей проточки и шлифовки. Наиболее ответственная операция — наплавка вала.

На Уфимском заводе синтетического спирта разработано приспособление, позволяющее качественно провести наплавку. Приспособление, показанное на рисунке 4, состоит из рамы 4, на которую крепят неподвижную 7 и передвижную 3 стойки, что позволяет наплавлять валы различной длины. Вал 1 помещается между четырьмя роликами 5 и может свободно вращаться вокруг своей оси. Расстояние между роликами в зависимости от диаметра вала регулируют пазом 8 и гайкой 6. При наплавке шеек валов, расположенных на значительном расстоянии от конца вала, в результате неравномерного нагрева вал деформируется.

Вал 1 помещается между четырьмя роликами 5 и может свободно вращаться вокруг своей оси. Расстояние между роликами в зависимости от диаметра вала регулируют пазом 8 и гайкой 6. При наплавке шеек валов, расположенных на значительном расстоянии от конца вала, в результате неравномерного нагрева вал деформируется.

Рисунок 3 — Приспособление для восстановления валов электродуговой наплавкой разработанное на Уфимском заводе синтетического спирта1-вал; 2-место наплавки; 3-передвижная стойка; 4-рама; 5-ролик; 6-гайка; 7-неподвижная стойка; 8-паз.

На рисунке 5 показано приспособление, внедренное на Уфимском нефтеперерабатывающем заводе. Оно позволяет вести наплавку спиральным валиком вдоль оси вала, что обеспечивает равномерный нагрев поверхности вала и исключает его коробление. На рисунке вал 2 фиксируют в центрах между планкой 1 и плитой 3. Планка с центром может передвигаться по стойке 4, и это позволяет вести наплавку валов различной длины. Однако установка валов на рассмотренное приспособление сопровождается неизбежной их деформацией.

Кроме ручной применяют автоматическую электродуговую наплавку вибрирующим электродом. Головки для наплавки ГВМК-1 выпускают с вылетом мундштука до 50 мм. Иногда наплавку вала целесообразно проводить без снятия рабочих колес. В этих случаях для головки изготовляют мундштук длиной 250 — 300 мм. Восстановление валов вибродуговой наплавкой показано на рисунке 6.

Рисунок 4 — Приспособления для наплавки валов спиральным валиком 1- планка; 2 — вал; 3- плита; 4 — стойка; 5 — барашек.

Рисунок 5 — Восстановление валов автоматической электродуговой наплавкой вибрирующим электродом 1-рабочие колеса; 2- вал; 3- головка для наплавки.

При наплавке лентой от проплавления основного металла зависит степень его перемешивания с наплавленным. Благодаря постоянному перемещению дуги глубина проплавления основного металла при наплавке лентой меньше, чем при наплавке проволокой. Наибольшее влияние на глубину проплавления и перемешивания основного металла с наплавленным оказывает скорость наплавки. С ее ростом увеличивается глубина проплавления, уменьшаются ширина и толщина наплавляемого валика.

С ее ростом увеличивается глубина проплавления, уменьшаются ширина и толщина наплавляемого валика.

При малых скоростях наплавки снижается проплавление основного металла.

Для наплавки холоднокатаной электродной лентой используют сварочные аппараты АДС-1000-2, А-384, А-874, ТС-3.5, головку АБС, сварочные преобразователи постоянного тока ПС-500, ПТС-500, ПС-1000, ПСМ-1000-4 и выпрямители ВС-600, ВС-1000, ВКСМ-1000, ВКСМ-2000. Наплавку осуществляют лентами из стали 08кп и коррозионно-стойких сталей. Широкое применение получили металлокерамические ленты ЛМ-70ХЗНМ, ЛМ-20ХЮПОТ, ЛМ-1Х14НЗ, ЛМ-5Х4ВЗФС, разработанные в Институте электросварки им. Е. О. Патона.

Наплавку металлокерамическими лентами ведут постоянным током обратной полярности. Плотность тока на электроде 10 -20 А/мм2, напряжение дуги 28 — 32 В, скорость наплавки 0,16 -0,55 м/с, скорость подачи ленты 15 — 150 м/ч.

Таблица 2 Сила тока в зависимости от ширины ленты следующая:

Ширина ленты, мм | 30 | 45 | 60 | 75 | 90 | |

Сила тока,А | 300-600 | 450-900 | 600-1200 | 750-1500 | 900-1800 |

Восстановление деталей контактным электроимпульсным покрытием заключается в приварке металлической ленты под воздействием сварочных импульсов. Чтобы исключить нагрев детали и улучшить условия закалки приварного слоя, в зону сварки подают охлаждающую жидкость.

Чтобы исключить нагрев детали и улучшить условия закалки приварного слоя, в зону сварки подают охлаждающую жидкость.

При приварке ленты толщиной 0,3 — 0,4 мм рекомендуемая емкость батареи конденсаторов 6400 мкФ. Напряжение заряда конденсаторов регулируют в пределах 260 — 425 В. Ленту приваривают при напряжении 325 — 380 В. Чем больше диаметр восстанавливаемой детали и толщина привариваемой ленты, тем выше требуемое напряжение заряда конденсаторов. Свариваемость ленты с основным материалом в зависимости от амплитуды и длительности импульса тока определяют по глубине вмятин сварной точки, числу пор на поверхности деталей, прошлифованных до номинального размера, и шелушению приварного слоя толщиной 0,15 — 0,02 мм.

Анализ основных дефектов и способов восстановления деталей автомобилей типа «вал» и «ось»

Библиографическое описание:

Захаров, Ю. А. Анализ основных дефектов и способов восстановления деталей автомобилей типа «вал» и «ось» / Ю. А. Захаров, Е. В. Ремзин, Г. А. Мусатов. — Текст : непосредственный // Молодой ученый. — 2014. — № 20 (79). — С. 138-140. — URL: https://moluch.ru/archive/79/14046/ (дата обращения: 01.10.2022).

А. Захаров, Е. В. Ремзин, Г. А. Мусатов. — Текст : непосредственный // Молодой ученый. — 2014. — № 20 (79). — С. 138-140. — URL: https://moluch.ru/archive/79/14046/ (дата обращения: 01.10.2022).

Детали типа «вал» или «ось» присутствуют в любом механизме и играют важную роль в обеспечении функциональной работоспособности узлов и агрегатов. В процессе работы валы и оси подвергаются эксплуатационным нагрузкам, в результате чего могут возникать дефекты, основные из которых приведены в статье. Существующие способы устранения дефектов валов и осей имеют свои особенности, которые необходимо учитывать при выборе технологии ремонта и восстановления.

Ключевые слова: дефект, ремонт, восстановление, наплавка, напыление, гальваническое осаждение, полимерные композиции.

К деталям типа «вал» относят детали машин, предназначенные для передачи крутящего момента и восприятия действующих сил со стороны расположенных на нём деталей и опор. На валу закрепляются шкивы, зубчатые колеса, маховики и т. п. Некоторые из этих деталей, называемые ведущими, получают вращательное движение от постороннего источника энергии (двигателя). К другим деталям вращение передается валом. Они называются ведомыми. Таким образом, вал при своем движении обязательно передает усилие (вращающий момент), а поэтому испытывает деформации кручения и изгиба. Валы по форме разделяются на прямые или изогнутые (коленчатые), целые или составные (собранные из нескольких частей), сплошные или полые (пустотелые).

На валу закрепляются шкивы, зубчатые колеса, маховики и т. п. Некоторые из этих деталей, называемые ведущими, получают вращательное движение от постороннего источника энергии (двигателя). К другим деталям вращение передается валом. Они называются ведомыми. Таким образом, вал при своем движении обязательно передает усилие (вращающий момент), а поэтому испытывает деформации кручения и изгиба. Валы по форме разделяются на прямые или изогнутые (коленчатые), целые или составные (собранные из нескольких частей), сплошные или полые (пустотелые).

Широкое распространение в автомобилестроении получили коленчатые, распределительные и карданные валы [1]. Они применяются в двигателях внутреннего сгорания, в паровых машинах, поршневых насосах (компрессорах). Длинные валы, например гребные валы кораблей, из-за сложности их изготовления делают составными (разъемными). Полые, или трубчатые, валы применяют тогда, когда необходимо уменьшить их все ли пропустить через внутреннее отверстие вала другие детали.

Если вал не передает вращательного движения, а только поддерживает вращающиеся части, его называют осью. Таким образом, ось в отличие от вала не испытывает кручения, а подвергается лишь изгибу. Оси делятся на неподвижные (например, оси колес велосипеда, мотоцикла, автомобиля и т. д.) и подвижные, которые вращаются вместе с закрепленными на них деталями (например, оси железнодорожных и трамвайных прицепных вагонов).

Валы и оси воспринимают во время работы большие нагрузки. Поэтому их изготавливают из углеродистой конструкционной стали, подвергают обработке давлением, поверхностной цементации, закалке и проверяют на прочность.

Формы валов и осей весьма многообразны от простейших цилиндров до сложных коленчатых конструкций. Форма вала определяется распределением изгибающих и крутящих моментов по его длине. Правильно спроектированный вал представляет собой балку равного сопротивления. Валы и оси вращаются, а, следовательно, испытывают знакопеременные нагрузки, напряжения и деформации. Поэтому поломки валов и осей имеют усталостный характер. К основным дефектам валов и осей относят [1–3]:

Поэтому поломки валов и осей имеют усталостный характер. К основным дефектам валов и осей относят [1–3]:

— Износы и задиры опорных шеек. В основном возникают при недостатке смазки между поверхностями терния при высокой частоте вращения.

— Прогибы, изгибы и скручивание. Образуются при превышении предельных нагрузок на вал или ось, или перегреве их во время работы.

— Трещины. Возникают в основном от воздействия ударных и вибрационных нагрузок, достаточно сложно выявляются и могут привести к аварийному износу и выходу из строя узла или механизма.

— Разрушение резьбовых поверхностей. Чаще всего встречается срез и смятие резьбы в результате воздействия резкого осевого нагружения или при возникновении повышенного крутящего момента на резьбовом соединении.

— Разрушение шпоночных или шлицевых пазов. Происходит так же при ударных и вибрационных нагрузках или при превышении допустимых значений крутящих моментов на шпоночном или шлицевом соединении.

— Выработка поверхностей под резиновые армированные манжеты (сальники). Происходит в результате механического, абразивного или эрозионного воздействия.

Дефектация и восстановление валов и осей проводится при капитальном или текущем ремонте автомобилей. Выбраковка валов и осей осуществляется по результатам измерений, по визуальному осмотру и по результатам металлографических исследований (при необходимости). При наличии возможности восстановления вала или оси принимают решение по выбору способа восстановления и ремонта [1, 4–6].

Основные способы восстановления валов и осей, применяемые в авторемонтном производстве можно условно разделить на способы позволяющие восстановить номинальный размер и исходную геометрию вала или оси и способы, использующие восстановление под «ремонтный размер», то есть под размер, для которого существует возможность применения «ремонтных» деталей.

«Ремонтной» деталью считается дополнительная деталь, изготовленная или восстановленная по «ремонтным» размерам. Ремонтные размеры определяться с учетом припусков на обработку для устранения дефектов формы поверхности, макро и макрогеометрии. Например, коренные шейки коленчатых валов подвергают механической обработке, протачивая их или шлифуя. При этом уменьшается номинальный диаметр коренной шейки, а коленчатый вал комплектуется «ремонтными» вкладышами увеличенной толщины.

Ремонтные размеры определяться с учетом припусков на обработку для устранения дефектов формы поверхности, макро и макрогеометрии. Например, коренные шейки коленчатых валов подвергают механической обработке, протачивая их или шлифуя. При этом уменьшается номинальный диаметр коренной шейки, а коленчатый вал комплектуется «ремонтными» вкладышами увеличенной толщины.

В настоящее время восстановление способом «ремонтных размеров» применяется редко, так как, несмотря на все его положительные моменты (упрощение ремонта, возможность повторного восстановления) присутствуют и недостатки: необходимость наличия «ремонтных» запасных частей, снижение прочности ввиду съема слоя материала, снижение микротвердости поверхностей, а также значительное снижение взаимозаменяемости, так как отремонтированные таким способом детали становятся оригинальными.

Восстановление посадочных поверхностей валов и осей под номинальный размер может осуществляться следующими способами [1–7]:

1. Напылением — нанесение под высоким давлением воздуха расплавленного металла на поверхность вала или оси. По способу расплавления металла различают электродуговое, газопламенное, высокочастотное, плазменное и детонационное напыление. Наполненное таким образом покрытие имеет низкую прочность сцепления с основой, но при этом не происходит высокого нагрева поверхности, изменения структуры материала детали, не возникает коробление, не снижается усталостная прочность.

По способу расплавления металла различают электродуговое, газопламенное, высокочастотное, плазменное и детонационное напыление. Наполненное таким образом покрытие имеет низкую прочность сцепления с основой, но при этом не происходит высокого нагрева поверхности, изменения структуры материала детали, не возникает коробление, не снижается усталостная прочность.

2. Наплавкой — в отличие от напыления наплавка осуществляется путем формирования слоя металла, расплавляемого непосредственно на поверхности вала или оси. Различают наплавку под слоем флюса, в среде защитных газов, газовую, вибродуговую и электродуговую. Можно наносить слои металла практически любой толщины, нанесенный слой отличается высокой твердостью, но при этом происходит сильный нагрев вала или оси, вызывающий коробление и изменение структуры поверхностного слоя металла, появляются затруднения в последующей механической обработке осажденного слоя ввиду его высокой твёрдости.

3. Термопластическим деформированием — изменением геометрических размеров оказывая механическое воздействие (осадка, вытяжка, высадка, протяжка, правка и так далее) на предварительно разогретую деталь. Таким способом можно проводить правку осевых деформаций валов и осей, а также устранять некоторые погрешности формы поверхностей. Способ весьма ограничен в применении ввиду его технологического несовершенства и трудностями в обеспечении требуемых результатов.

Таким способом можно проводить правку осевых деформаций валов и осей, а также устранять некоторые погрешности формы поверхностей. Способ весьма ограничен в применении ввиду его технологического несовершенства и трудностями в обеспечении требуемых результатов.

4. Гальваническим осаждением — формирование слоя металла на восстанавливаемой поверхности путем электрохимического осаждения из электролита. Способ обладает рядом преимуществ, такими как отсутствие нагрева детали, возможность нанесения слоя любого металла или их комбинации с заданными свойствами и требуемой толщины, возможность нанесения слоев металла с различными свойствами [1–3, 6–9]. Но технологический процесс восстановления поверхностей гальваническим осаждением достаточно сложен, ввиду чего имеется некоторая нестабильность получаемых результатов. Кроме того, реактивы для осуществления этого способа достаточно дороги и присутствует необходимость применения мер экологической безопасности для очистки сточных вод и улавливания испарений электролитов и кислот. Но, тем не менее, в ряде конкретных случаев, гальванические методы восстановления и защиты от коррозии изношенных поверхностей являются наиболее рациональными и дают отличные результаты. Так, например, восстановление отверстий небольшого диаметра особенно в тонкостенных деталях, боящихся перегрева и механического повреждения — гальваническое осаждения является приоритетным.

Но, тем не менее, в ряде конкретных случаев, гальванические методы восстановления и защиты от коррозии изношенных поверхностей являются наиболее рациональными и дают отличные результаты. Так, например, восстановление отверстий небольшого диаметра особенно в тонкостенных деталях, боящихся перегрева и механического повреждения — гальваническое осаждения является приоритетным.

5. Полимерно-композитными материалами — формируется на предварительно подготовленной восстанавливаемой поверхности слой полимерной композиции с последующим ее отверждением [1–3, 10]. При необходимости отвержденный слой подвергают механической обработке. Свойства полимерно-композитного слоя можно формировать путем добавления различных наполнителей или их сочетания, образуя при этом полимерную композицию. Например, в эпоксидную смолу добавляют металлическую пудру или мелкую стружку, с последующим введением отвердителя и эластомера. При этом улучшаются прочностные характеристики и теплопроводность формируемого слоя композиции. Такие композиции имеют достаточную твердость и прочность сцепления с восстанавливаемой поверхностью, но плохо переносят нагрев и ударные нагрузки, кроме того нанесенный слой плохо отводит тепло и имеет невысокую износостойкость в парах трения.

Такие композиции имеют достаточную твердость и прочность сцепления с восстанавливаемой поверхностью, но плохо переносят нагрев и ударные нагрузки, кроме того нанесенный слой плохо отводит тепло и имеет невысокую износостойкость в парах трения.

Ремонтное производство в настоящее время располагает достаточным количеством способов, чтобы восстановить практически любую изношенную и поврежденную деталь. Но для практического использования необходимо выбрать один, применение которого технически возможно и экономически наиболее целесообразно. Выбор эффективного способа восстановления деталей является важной задачей совершенствования организации ремонтного производства.

На выбор способа восстановления деталей оказывает влияние: вид дефекта и величина износа; материал, размер, форма и масса детали; точность и вид обработки; специализация производства, обеспеченность оборудованием; себестоимость восстановления, и долговечность работы восстановленных деталей.

Литература:

1. Захаров, Ю. А. Совершенствование технологии восстановления посадочных отверстий корпусных деталей проточным электролитическим цинкованием: дис. … канд. техн. наук [Текст] / Ю. А. Захаров. — Пенза, 2001. — 170 с.

Захаров, Ю. А. Совершенствование технологии восстановления посадочных отверстий корпусных деталей проточным электролитическим цинкованием: дис. … канд. техн. наук [Текст] / Ю. А. Захаров. — Пенза, 2001. — 170 с.

2. Захаров, Ю. А. Анализ способов восстановления посадочных отверстий корпусных деталей машин [Текст] / Ю. А. Захаров, Е. Г. Рылякин, А. В. Лахно // Молодой ученый. — 2014. — № 16. — С. 68–71.

3. Захаров Ю. А. Восстановление посадочных поверхностей корпусных деталей машин проточным гальваническим цинкованием [Текст] / Ю. А. Захаров, Е. Г. Рылякин, И. Н. Семов // Молодой ученый. — 2014. — № 17. — С. 58–62.

4. Рылякин, Е. Г. Повышение работоспособности гидропривода транспортно-технологических машин в условиях низких температур [Текст] / Е. Г. Рылякин, Ю. А. Захаров // Мир транспорта и технологических машин. — № 1 (44). — Январь-Март 2014. – С. 69–72.

5. Обеспечение работы мобильных машин в условиях отрицательных температур [Текст] / Ю. А. Захаров, Е. Г. Рылякин, И. Н. Семов [и др.] // Молодой ученый. — 2014. — № 17. — С. 56–58.

А. Захаров, Е. Г. Рылякин, И. Н. Семов [и др.] // Молодой ученый. — 2014. — № 17. — С. 56–58.

6. Захаров, Ю. А. Восстановление металлизацией деталей транспортно-технологических машин и комплексов [Текст] / Захаров, Е. В. Ремизов, Г. А. Мусатов // Молодой ученый. — 2014. — № 19. — С. 199–201.

7. Захаров, Ю. А. Анализ способов восстановления корпусных деталей транспортно-технологических машин и комплексов [Текст] / Захаров, Е. В. Ремизов, Г. А. Мусатов // Молодой ученый. — 2014. — № 19. — С. 202–204.

8. Пат. 2155827 РФ, МПК: 7C 25D 5/06 A. Устройство для электролитического нанесения покрытий [Текст] / И. А. Спицын, Ю. А. Захаров // заявитель и патентообладатель ФГОУ ВПО «Пензенская государственная сельскохозяйственная академия» (РФ). — № 99115796/02, Заявлено 16.07.1999; Опубл. 10.09.2000.

9. Пат. 2503753 Российская Федерация, МПК: C25D19/00. Устройство для гальваномеханического осаждения покрытий [Текст] / Ю. А. Захаров, И. А. Спицын; заявитель и патентообладатель ФГОУ ВПО «Пензенская государственная сельскохозяйственная академия» (RU)..jpg?1429168978113) — № 2012149639/02, заявл. 21.11.2012; опубл. 10.01.2014, Бюл. № 1. — 9 с.

— № 2012149639/02, заявл. 21.11.2012; опубл. 10.01.2014, Бюл. № 1. — 9 с.

10. Лахно, А. В. Восстановление деталей машин из полимерных материалов / А. В. Лахно, Е. Г. Рылякин // Молодой ученый. — 2014. — № 8. — С.196–199.

Основные термины (генерируются автоматически): ось, вал, гальваническое осаждение, деталь, вращательное движение, высокая твердость, механическая обработка, номинальный размер, полимерная композиция, ремонтное производство.

Ремонт валов в СПб цены услуги сроки

Мы изготавливаем

Металлообработка

Изготовление валов

Изготовление втулок

Изготовление болтов

Изготовление шкивов

Изготовление шлицев

Изготовление фланцев

Изготовление оснастки

Изготовление шестерен

Изготовление прессформ

Изготовление вал шестерни

Изготовление зубчатых реек

Металлоконструкции

Изготовление рам

Изготовление каркасов

Изготовление кронштейнов

Производство металлоконструкций

Инструмент

Заточка/переточка

Изготовление фрез

Изготовление резцов

Изготовление дисковых ножей

Наши услуги:

Ремонт деталей

Восстановление деталей

Изготовление приспособлений

Изготовление металлоконструкций

Изготовление деталей по образцам

Изготовление деталей по чертежам

Изготовление режущего инструмента

Все наши услуги

ВНИМАНИЕ

График_работы_2019_ВЕКТОРМЕХ

Уважаемые Заказчики и Поставщики!

1,2,3 мая 2019 г — Выходной.

9 и 10 мая 2019 г. — Выходной

Закрыть

Как мы работаем в мае?

Откуда Вы о нас узнали?

Вы уже голосовали

Проголосовать

Вы недавно смотрели

Мы выполняем:

Металлообработка

— Токарные работы

— Фрезерные работы

— Зуборезные работы

— Расточные работы

— Шлифовальные работы

— Долбежные работы

Термообработка металла

— Азотирование

— Нормализация

— Отжиг

— Отпуск

— Нитроцементация

— Цементация

— Закалка

— ТВЧ закалка

Гальваника (покрытия)

— Хромирование

— Фосфатирование

— Оксидирование

— Цинкование

— Никелирование

Металлоконструкции

— Лазерная резка

— Гидроабразивная резка

— Сварочные работы

— Пескоструйные работы

— Порошковая покраска

— Гибка металла

Калькулятор металла

Конвертер твердости

Online конвертер перевода твердости металла в любые единицы по Бринеллю, Роквеллу, Виккерсу, Шору

Шкала Значение

HBHRCHVHSD

HB

HRC

HV

HSD

Полезные статьи | Доставка | Наши услуги |

А если понравится страница, не забудьте поделиться с друзьями.

Ремонт валов нашей компанией осуществляется регулярно, так как наши специалисты имеют богатый опыт в данном направлении. Для выполнения данных работ мы в начале, определяем все исходные данные, которые необходимы услуги по ремонту валов в СПб и в результате полученной информации принимаем решение о выборе технологии ремонта изделий.

Воспользовавшись услугой, можно решить сразу несколько задач, которые наша компания предоставляет:

Ремонт валов

- Необходимость в поиске оригинальной детали

- Переплату за импортную деталь

- Сокращение сроков простоя оборудования

- Сокращение сроков простоя персонала

- Повысить эксплуатационные свойства детали

Толщина ремонтного вала диаметры которые мы может восстанавливать должны быть не менее 10 мм., так как наименьшие диаметры выгоднее изготавливать новые.

При получении деталей в ремонт мы наблюдаем различный результат износа, это могут быть заусенцы, углубления, трещины, коробления детали, а так же наиболее часто встречающийся износ диаметра посадочного места подшипника.

Способы, которые мы используем в данном процессе: сварочные работы (наплавка), хромирование, гильзование. Выбор каждого способа индивидуален и зависит от многих факторов, в том числе и от оборотов вращения. Ремонт как и восстановление вала может по разному влиять на сроки. В данном процессе все зависит от конфигурации самой детали.

Сотрудники компании «ВЕКТОРМЕХ» регулярно осуществляют данные работы и на сегодняшний день проводят работы в короткие сроки и с высоким качеством. Финишные операции, такие как токарные работы, выполняются на токарных станках с высокой точностью. Наши специалисты рассмотрят Вашу заявку в короткие сроки и предоставят исчерпывающий ответ по решению вопроса.

Мы всегда рады видеть организации которые осуществляют ремонтные работы различного вида оборудования и которым регулярно требуются наши услуги, в нашем лице вы найдете постоянного партнера. Мы располагаем материалом и оборудованием для оперативного решения Ваших задач.

Остались вопросы по ремонту валов? Вы можете позвонить нам или отправить вопросы и наши специалисты постараются помочь.

Благодарим за проявленный интересен к материалу.

Понравилась статья? Оцените, мы старались 🙂

Возможно Вам будет интересно:

- Основные ГОСТы

- Изготовление деталей по образцу.

- Ремонт деталей. Возможность и выбор способа.

- Упрочнение поверхностного слоя как способ увеличить ресурс детали.

- Изготовление деталей. Процессы, способы и последовательность в производстве.

Посмотреть все статьи

Сообщите об оЧеПЯтке или ошиПке: выделите текст и нажмите V + M

Как восстановить изношенный вал методом штамповки [с картинками]

- Автор сообщения: Юлия Бурова

- Сообщение опубликовано: 11 ноября 2021 г.

- Категория публикации: Belzona Educates / How To Series

ВВЕДЕНИЕ В РЕМОНТ ИЗНОШЕННОГО ВАЛА

Износ и повреждение вала

Валы являются важным компонентом вращающегося оборудования. Валы используются для передачи мощности от одной детали к другой или от машины, производящей энергию, к машине, которая ее поглощает. Валы обычно работают в погруженном или полупогруженном состоянии и подвержены коррозии или химическому воздействию. В горнодобывающей промышленности валы могут изнашиваться или повреждаться из-за вибрации, трения и воздействия абразивных сред. В морской промышленности повреждение сальниковой набивки и втулки вала вместе с истиранием песком и воздействием морской воды может привести к эрозионно-коррозионной коррозии валов. Кроме того, слишком большие шпоночные канавки, важнейший компонент, соединяющий вращающееся оборудование с валом, могут вызвать нарушение работы вала. Изношенные и поврежденные валы могут привести к останову всей машины. Следовательно, изношенные валы могут препятствовать или останавливать производство и приводить к потере доходов.

Валы используются для передачи мощности от одной детали к другой или от машины, производящей энергию, к машине, которая ее поглощает. Валы обычно работают в погруженном или полупогруженном состоянии и подвержены коррозии или химическому воздействию. В горнодобывающей промышленности валы могут изнашиваться или повреждаться из-за вибрации, трения и воздействия абразивных сред. В морской промышленности повреждение сальниковой набивки и втулки вала вместе с истиранием песком и воздействием морской воды может привести к эрозионно-коррозионной коррозии валов. Кроме того, слишком большие шпоночные канавки, важнейший компонент, соединяющий вращающееся оборудование с валом, могут вызвать нарушение работы вала. Изношенные и поврежденные валы могут привести к останову всей машины. Следовательно, изношенные валы могут препятствовать или останавливать производство и приводить к потере доходов.

Изношенная опорная поверхность вала бланшировальной машины

Традиционные методы ремонта вала

Изношенные и поврежденные валы обычно ремонтируются с использованием горячего процесса (сварка/механическая обработка или распыление горячего металла/механическая обработка). При отсутствии тщательного контроля эти традиционные методы могут привести к остаточному повреждению вала. Они также требуют разборки машины. Есть проблемы, связанные со сваркой и термическим напылением. Сварка может создавать тепловые напряжения, которые деформируют и деформируют металл, снижая его несущую способность. Напыление металла можно использовать только для ремонта повреждений размером до нескольких тысяч дюймов. Этих проблем и ограничений можно избежать, используя сочетание полимерной технологии и проверенных методов нанесения Belzona.

При отсутствии тщательного контроля эти традиционные методы могут привести к остаточному повреждению вала. Они также требуют разборки машины. Есть проблемы, связанные со сваркой и термическим напылением. Сварка может создавать тепловые напряжения, которые деформируют и деформируют металл, снижая его несущую способность. Напыление металла можно использовать только для ремонта повреждений размером до нескольких тысяч дюймов. Этих проблем и ограничений можно избежать, используя сочетание полимерной технологии и проверенных методов нанесения Belzona.

Вал, отремонтированный с помощью Belzona Solution

Belzona Shaft Wear Solution

Проблем и ограничений традиционных методов, таких как ремонт вала металлическим напылением , можно избежать с помощью комбинации полимеров и проверенных методов нанесения Belzona . Полимеры Belzona серии 1000 представляют собой ремонтных растворов холодного нанесения , которые часто можно выполнять на месте. Таким образом, время простоя и производственные затраты, которые могут быть понесены, сведены к минимуму.

Таким образом, время простоя и производственные затраты, которые могут быть понесены, сведены к минимуму.

Решение Belzona требует, чтобы поверхность была подготовлена для получения грубого, неправильного профиля. Затем продукт легко наносится с помощью простых ручных инструментов и дает время для отверждения. Поскольку пастообразные компаунды Belzona чувствительны к теплу, весь процесс отверждения можно ускорить, нагревая ремонтируемую поверхность. Это помогает сократить время ремонта и позволяет быстро возвращать валы в эксплуатацию, что сводит к минимуму время простоя.

Ремонт изношенного вала с помощью шаблона и Belzona 1111

Посмотрите наш ремонт изношенного вала

Для этого ремонта мы использовали Belzona 1111 (Super Metal), предварительно изготовленный шаблон из нержавеющей стали, Belzona 9111 (очиститель/обезжириватель), Belzona 9411 (Release Agent) и несколько инструментов из нашего механического цеха. Сначала мы очистили место ремонта, нанесли разделительную смазку на внутреннюю поверхность шпангоута и область вокруг места ремонта. Затем Belzona 1111 тщательно перемешали и нанесли на внутреннюю поверхность шпангоута и ремонтную зону вала, образуя выступ к центру. Затем преобразователь был зажат вокруг вала и закреплен на месте с помощью крепежных деталей. Выделившийся продукт осторожно удаляют. После затвердевания шпатлевку удаляли, а место ремонта зачищали наждачной бумагой, чтобы убрать все острые края.

Сначала мы очистили место ремонта, нанесли разделительную смазку на внутреннюю поверхность шпангоута и область вокруг места ремонта. Затем Belzona 1111 тщательно перемешали и нанесли на внутреннюю поверхность шпангоута и ремонтную зону вала, образуя выступ к центру. Затем преобразователь был зажат вокруг вала и закреплен на месте с помощью крепежных деталей. Выделившийся продукт осторожно удаляют. После затвердевания шпатлевку удаляли, а место ремонта зачищали наждачной бумагой, чтобы убрать все острые края.

ПРИНАДЛЕЖНОСТИ И ИНСТРУМЕНТЫ, НЕОБХОДИМЫЕ ДЛЯ РЕМОНТА ИЗНОШЕННОГО ВАЛА С ПОМОЩЬЮ БЕЛЗОНА И BELZONA 1111

РЕМОНТ ИЗНОШЕННОГО ВАЛА С ПОМОЩЬЮ BELZONA 1111

- Очистка изношенного вала

Тщательно очистите всю поверхность от грязи и других загрязнений .

- Выточка Шлифовальная машина для вала

l, оснащенная подходящим диском для подрезания вала на 1/16″ (1,5 мм) по окружности.

- Обезжирить изношенный вал

Очистите подготовленную поверхность с помощью Belzona 9111 (очиститель/обезжириватель), чтобы удалить все поверхностные загрязнения.

- Нанесите разделительный состав

Нанесите Belzona 9411 (разделительный состав) на внутреннюю поверхность каркаса.

- Нанесите разделительный состав на поврежденный вал

Нанесите Belzona 9411 (разделительный состав) на участок, окружающий место ремонта Достигается равномерный цвет без каких-либо полос.

- Wet Out Form

Нанесите тонкий слой смеси Belzona 1111 на внутреннюю поверхность шпатлевки.

- Плотно нанесите

Нанесите тонкий слой смешанного материала на вал, плотно прижав его к шероховатому профилю.

- Сформируйте пик

Сформируйте пик по направлению к центру области нанесения.

- Расположите формирователь вала

Расположите шпангоут вокруг вала.

- Формирователь вала зажима

Закрепите шаблон в нужном положении с помощью крепежных деталей, убедившись, что лишний материал выдавливается с концов шаблона

- Удаление излишков

Удалите излишки материала и дайте нанесенному материалу высохнуть.

- Удаление накладки

После затвердевания осторожно снимите болты и накладку.

- Сглаживание

Зачистите поверхность области нанесения наждачной бумагой.

Эпоксидные растворы Belzona можно использовать для ремонта изношенных валов. Belzona также предлагает решения широкого спектра инженерных проблем и ремонтных ситуаций.

Заинтересованы в приобретении композитов Belzona на основе эпоксидной смолы?

Покупка Belzona

Примечание. Мы несем ответственность за защиту вашей конфиденциальности и гарантируем полную конфиденциальность ваших данных.

Юлия Бурова

Юлия Бурова, Директор по маркетингу, Belzona Inc., Майами, Флорида, США

Теги: Belzona 1111, эпоксидная смола, ремонт шпоночных пазов, восстановление металла, ремонт вала, эпоксидная смола для ремонта вала, методы ремонта вала, сварка для ремонта вала, изношенный вал

Юлия Бурова

Юлия Бурова, Директор по маркетингу, Belzona Inc., Майами, Флорида, США

Ремонт перелома диафиза плечевой кости | Продвинутая ортопедия и спортивная медицина, специалисты-ортопеды, Cypress, Houston, TX

Что такое восстановление перелома диафиза плечевой кости?

Плечевая кость — это кость, образующая плечо. Он сочленяется с суставной впадиной лопатки (лопаткой) и образует плечевой сустав, а с костями нижней части руки – локтевой и лучевой – образует локтевой сустав. Середина плечевой кости называется диафизом плечевой кости, а перелом этого участка кости называется переломом диафиза плечевой кости. Его можно разделить на переломы типа А, В или С. Переломы типа А — это простые переломы, при которых кость не раздроблена. Переломы типа В — это переломы, при которых сломанная кость образует клин, а переломы типа С — это переломы, при которых кость раскалывается на множество осколков.

Его можно разделить на переломы типа А, В или С. Переломы типа А — это простые переломы, при которых кость не раздроблена. Переломы типа В — это переломы, при которых сломанная кость образует клин, а переломы типа С — это переломы, при которых кость раскалывается на множество осколков.

Лечение перелома диафиза плечевой кости – процедура, выполняемая для лечения сломанного (трещиноватого) диафиза плечевой кости с использованием консервативных или хирургических методов лечения. Процедура в основном направлена на вправление перелома и удержание сломанных концов кости в правильном положении во время процесса заживления, чтобы обеспечить нормальную функцию после заживления перелома.

Показания к восстановлению диафиза плечевой кости

Вам может потребоваться восстановление перелома диафиза плечевой кости при следующих условиях:

- Столкновение с сильным ударом, например автомобильная авария

- Падение на вытянутую руку

- Прямой удар или травма середины плечевой кости

- Ослабление плечевой кости вследствие патологических переломов.

Патологические переломы — это состояния, которые ослабляют ваши кости. Эти состояния включают остеопороз, опухоли или кисты костей, рак костей и инфекции костей.

Патологические переломы — это состояния, которые ослабляют ваши кости. Эти состояния включают остеопороз, опухоли или кисты костей, рак костей и инфекции костей. - Сильная боль и отек

- Видимая деформация кости

- Невозможность пошевелить плечом

- Ощущение скрежета при движении плечом

Подготовка к лечению перелома диафиза плечевой кости

Подготовка к лечению перелома диафиза плечевой кости может включать следующие этапы:

- Обзор вашей истории болезни и медицинский осмотр для проверки любых медицинских проблем, которые необходимо решить до операции.

- В зависимости от вашего медицинского анамнеза, социального анамнеза и возраста вам может потребоваться пройти такие тесты, как анализ крови и визуализация, чтобы выявить любые отклонения, которые могут поставить под угрозу безопасность процедуры.

- Вас спросят, есть ли у вас аллергия на лекарства, анестезию или латекс.

- Вы должны сообщить своему врачу о любых лекарствах или добавках, которые вы принимаете, или о любых ваших заболеваниях, таких как болезни сердца или легких.

- Вас могут попросить прекратить прием разжижающих кровь, противовоспалительных средств, аспирина или других пищевых добавок на неделю или две.

- Вы должны воздерживаться от алкоголя и табака, по крайней мере, за несколько дней до операции и несколько недель после, так как это может помешать процессу заживления.

- Вы не должны употреблять твердую или жидкую пищу как минимум за 8 часов до операции.

- Вам следует договориться с кем-нибудь, чтобы отвезти вас домой после операции.

- Подписанная форма информированного согласия будет получена от вас после разъяснения плюсов и минусов операции.

Процедура лечения перелома диафиза плечевой кости

Большинство переломов плечевой кости в середине диафиза имеют минимальное смещение и могут быть вылечены консервативными подходами, такими как использование повязки для иммобилизации руки примерно на неделю, а затем на руку надевается бандаж для перелома. Ортез перелома удерживает сломанные края плечевой кости на месте, чтобы обеспечить правильное заживление.

Заживление переломов диафиза плечевой кости консервативными методами может занять до двенадцати недель. Даже после этого периода полная функциональность и подвижность суставов могут быть восстановлены только с течением времени с помощью надлежащих упражнений и физиотерапии. Этот длительный период восстановления является основной причиной, по которой большинство людей предпочитают хирургические процедуры для лечения этих переломов.

Однако в случае переломов со смещением, множественных переломов, открытых переломов, когда кость выступает через кожу, или повреждений крупных кровеносных сосудов или нервов; хирургия является первой линией лечения.

Открытая репозиция и внутренняя фиксация (ORIF) : Открытая репозиция и внутренняя фиксация являются наиболее часто используемыми операциями для восстановления перелома диафиза плечевой кости. Операция проводится в стерильных условиях в операционной под общим наркозом.

- После стерилизации пораженного участка хирург сделает надрез вокруг мышц плеча.

- Ваш хирург определит местонахождение перелома, осторожно скользнув между мышцами плечевой кости.

- Ваш хирург вернет фрагменты плечевой кости на место (репозиция).

- Затем ваш хирург скрепит фрагменты плечевой кости друг с другом (фиксация) с помощью металлических пластин, винтов, проволоки или штифтов.

- После закрепления кости на месте хирург закроет разрезы швами или скобами и наложит на них стерильную повязку.

- Затем руку обычно надевают на повязку для комфорта и поддержки.

Интрамедуллярный штифт (IMN) : Это менее инвазивная хирургическая процедура, которая относительно показана для лечения перелома диафиза плечевой кости, возникающего в результате патологических переломов, тяжелого остеопороза костей, сегментарных переломов или когда вышележащие кожные границы открытый подход. Операция проводится без нарушения различных нервов в руке. Во время этой процедуры металлический стержень, известный как интрамедуллярный стержень, помещается в центральный канал плечевой кости, проходящий через место перелома. Оба конца интрамедуллярного стержня привинчивают к кости, чтобы удерживать кости и стержень в правильном положении во время заживления перелома.

Оба конца интрамедуллярного стержня привинчивают к кости, чтобы удерживать кости и стержень в правильном положении во время заживления перелома.

Послеоперационный уход и восстановление

Как правило, послеоперационный уход и восстановление после пластики перелома диафиза плечевой кости включают следующие этапы:

- Вас переведут в послеоперационное отделение, где медсестра/медбрат будет внимательно наблюдать за вами на предмет любых аллергических/анестезирующих реакций и следить за вашими жизненно важными показателями.

- Вы можете испытывать боль, отек и дискомфорт в области прооперированного участка. Для их решения назначаются обезболивающие и противовоспалительные препараты.

- Антибиотики также назначают для снижения риска инфекции, связанной с операцией.

- Вы также можете прикладывать пакеты со льдом к области лечения, чтобы уменьшить отек и боль.

- Ваша рука будет закреплена с помощью вспомогательных приспособлений, таких как повязка, в течение первых нескольких недель, чтобы дать руке отдохнуть и ускорить заживление.

- Вам рекомендуется как можно чаще передвигаться в постели и ходить, чтобы предотвратить риск образования тромбов.

- Будут даны инструкции по уходу за местом разреза и мытью, чтобы рана оставалась чистой и сухой.

- Воздержитесь от физических нагрузок и подъема тяжестей хотя бы на пару месяцев. Рекомендуется постепенное увеличение активности.

- Индивидуальный протокол физиотерапии предназначен для укрепления мышц плеча и оптимизации функции плеча.

- Через несколько месяцев вы сможете вернуться к своей обычной деятельности, но с некоторыми ограничениями активности.

- Воздержитесь от вождения до тех пор, пока вы полностью не поправитесь и не получите согласие врача.

- Периодический контрольный визит будет назначен для наблюдения за вашим прогрессом.

Риски и осложнения

Лечение перелома диафиза плечевой кости является относительно безопасной процедурой; однако, как и при любой операции, могут возникнуть некоторые риски и осложнения, такие как:

- Инфекция

- Кровотечение

- Сгустки крови

- Несоюз или несращение

- Аппаратный сбой

- Рецидивирующая нестабильность

- Повреждение нерва

Ремонт главного вала ветряной турбины

Восстановление главного вала

Western Machine Works располагает квалифицированными техническими специалистами, управлением проектами, специальными инструментами и инженерным опытом для выполнения всех аспектов ремонта главного вала.

- Полное восстановление главного вала

- Инженерные решения для повышения надежности

- Усовершенствованный ремонт подшипников с использованием двухдуговой металлизации для повышения целостности покрытия

и устойчивости к истиранию и истиранию - Полное управление проектом главного вала

- OEM-сертифицированное предприятие по ремонту главного вала ветряной турбины эффективно и правильно собрать компоненты главного вала. Критические размеры всех компонентов главного вала документируются в процессе разборки и осмотра.

Western Machine Works обслуживает все основные марки ветряных турбин и имеет все необходимое оборудование для ремонта самых популярных в мире моделей ветряных турбин, включая Siemens 2,3 МВт, V82 и GE 1,5 МВт.

Наши специализированные услуги:

- Восстановление главного вала

- Инжиниринг

- Термическое напыление

- Оценка и анализ подшипников

- Управление проектами и транспортировка

- Ветровая турбина 9 Восстановление главного вала000009 Производство новых компонентов ветряных турбин

- Возможности ветряных турбин

- Галерея проектов

Просмотреть брошюру

Просмотреть проекты

Специализированные решения для ветроэнергетики

Для повышения надежности и эффективности сборки вашего главного вала наши инженеры команда оценивает размерные данные и результаты анализа отказов, чтобы определить модернизацию конструкции.

У нас также есть собственные возможности для обратного проектирования и производства новых компонентов.

У нас также есть собственные возможности для обратного проектирования и производства новых компонентов.Восстановите основные подшипники ветряной турбины и изношенные поверхности до заводских спецификаций или лучше с помощью двухдугового процесса термического напыления/металлизации. В двухпроволочном дуговом процессе используется материал из нержавеющей стали 420 с прочностью сцепления более 6000 фунтов на квадратный дюйм, чтобы обеспечить превосходную поверхность посадки подшипника, которая более устойчива к истиранию и коррозии.

Оценка и анализ подшипников

- Очистка основного подшипника, осмотр и анализ неисправностей

- Очистка и осмотр подшипника рыскания

- Очистка и осмотр подшипника лопасти

- Восстановление корпуса подшипника

Управление проектами и транспортировка

- Экспертные технические и логистические услуги по управлению проектами позволят вам вернуться к работе.

- Специальные приспособления для подъема и транспортировки обеспечивают защиту вашего оборудования.

- Парк грузовых автомобилей, принадлежащий компании, обеспечивает быстрое и приоритетное обслуживание.

- Сведите к минимуму время простоя благодаря нашему круглосуточному сервису.

Восстановление главного вала ветровой турбины

- Разборка главного вала и полный осмотр размеров

- Обслуживание всех основных валов OEM

- Неразрушающий контроль всех компонентов

- Ремонт подшипников

- Замена компонентов 9 Поиск уникальных подшипников и 09090 принимать нестандартные подшипники меньшего размера

- Производство нового вала.

Производство новых компонентов ветряных турбин

- Измерение и документирование всех критических размеров

- CAD-моделирование

- Создание производственных распечаток

- Обработка и изготовление на собственном производстве для сокращения времени выполнения заказа и экономичного варианта

- Контроль качества и проверка перед поставкой

Возможности ветряных турбин

Обслуживание всех основных марок ветряных турбин

Siemens SWT-2.  3-93

3-93SWT-2.3-101 SWT-2.3-108 Vestas V82-1.65 V80-1.8 V80-2.0 V47-0.66 V100-1.8 Mitsubishi MWT600 MWT62/1.0 MWT95/2.4 GE GE1.  5-77

5-77GE1.7- 103 GE2.0-116 GE2.5-100 Other Brands MM92 S88 G58-0,85 G90-2,0 . Свяжитесь с нами, чтобы получить бесплатную консультацию и рассчитать стоимость вашей конкретной модели ветряной турбины.

Техническое обслуживание валов ветряных турбин

Прогнозируется, что использование энергии ветра вырастет на 10% в период с 2020 по 2025 год.

Возобновляемые источники энергии по-прежнему конкурируют с такими источниками энергии, как ископаемое топливо, солнечная энергия и гидроэнергия. Сохранение затрат на низком уровне имеет решающее значение для эффективности ветряных турбин и внедрения ветровой энергии. Регулярное техническое обслуживание ветряных турбин помогает снизить затраты на производство энергии.

Возобновляемые источники энергии по-прежнему конкурируют с такими источниками энергии, как ископаемое топливо, солнечная энергия и гидроэнергия. Сохранение затрат на низком уровне имеет решающее значение для эффективности ветряных турбин и внедрения ветровой энергии. Регулярное техническое обслуживание ветряных турбин помогает снизить затраты на производство энергии.Вращающиеся компоненты, такие как валы и подшипники, подвержены наибольшему износу. Допуски могут увеличиваться с течением времени из-за регулярного износа и агрессивных соединений в воздухе (особенно если ветряные турбины находятся рядом с береговой линией). По мере увеличения допусков на вал и подшипник посадка подшипника ослабевает. Это также может быть ускорено вибрациями, которые увеличиваются по мере увеличения допусков. В крайних случаях может произойти выход из строя подшипника, что может потребовать замены вала и подшипника, что останавливает производство энергии и увеличивает стоимость ветровой электростанции.

Благодаря регулярному планированию технического обслуживания стареющих компонентов, восстановлению поверхности валов в соответствии со спецификациями OEM и балансировке валов эффективность повышается, а время простоя ограничено запланированными интервалами времени.

Процесс ремонта главного вала ветряной турбины

Галерея проектов

Минимизация времени простоя