Восстановление наплавкой вала: Восстановление валов напылением

Содержание

Примеры восстановления деталей наплавкой | Обслуживание и ремонт автомобиля

Коленчатый вал двигателя ГАЗ-51

износ шатунных шеек до диаметра менее 49,5 мм и коренных — менее 62,5 мм.

За сутки до подачи отобранных коленчатых валов на наплавку заглушают отверстия масляных каналов, выходящие на поверхности шеек. Для этого применяют конусные пробки, изготовленные из графитовой пасты (графитовый порошок, замешанный на жидком стекле до тестообразного состояния.) Пробки не должны выступать над поверхностью шейки.

Для наплавки шеек применяют высокоуглеродистую пружинную проволоку 2-го класса диаметром 1,6-1,8 мм с содержанием углерода 0,7-0,8 % (материал вала — сталь 45).

Для зашиты наплавляемого металла от воздуха и легирования его марганцем применяют флюс АН-348-А с размерами зерен 1-2 мм. Для легирования наплавляемого металла углеродом и хромом и получения надлежащей твердости к флюсу добавляют графит и феррохром.

Наплавку шеек осуществляют на следующем режиме: напряжение 23-25 В, сила тока 180-200 А, частота вращения вала 3,0-3,2 об/мин, шаг наплавки 4,0-4,5 мм/об, скорость подачи проволоки 1,9 м/мин при диаметре 1,6 мм или 1,6 м/мин при диаметре 1,8 мм.

Сначала наплавляют все шатунные шейки. После охлаждения наплавленных шеек проверяют биение вала по коренным шейкам. При биении более 0,15 мм производится правка коленчатого вала, затем наплавляют коренные шейки.

После наплавки и охлаждения коленчатого вала производят предварительное шлифование шатунных шеек, а затем коренных и разделку отверстий масляных каналов (зенкование специальным сверлом с режущей кромкой из победита). Затем очищают масляные каналы и окончательно шлифуют сначала шатунные шейки, а затем коренные.

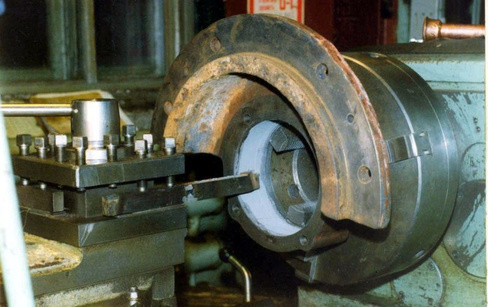

Для наплавки шатунных шеек коленчатый вал устанавливают в центросместители, закрепленные в шпинделе и задней бабке наплавочного станка.

Коленчатый вал двигателя ЗМЗ-24

износ шатунных шеек до диаметра менее 56,5 мм, коренных шеек — менее 62,5 мм.

Технические требования: после наплавки и шлифования должны быть обеспечены требуемые размеры шатунных и коренных шеек, твердость поверхности.

Для наплавки шеек применяют специальную проволоку Св-15 диаметром 1,6-1,8 мм. На наплавляемую шейку под небольшим давлением (0,02-0,03 МПа) подают струю сжатого воздуха. Расстояние от воздушной трубки до поверхности шейки должно быть в пределах 150-170 мм.

На наплавляемую шейку под небольшим давлением (0,02-0,03 МПа) подают струю сжатого воздуха. Расстояние от воздушной трубки до поверхности шейки должно быть в пределах 150-170 мм.

Перед наплавкой шеек вала необходимо также, как и при наплавке стальных валов, закрыть отверстия масляных каналов графитовой пастой, зачистить поверхности шеек шлифовальной шкуркой до металлического блеска.

Наплавку шеек чугунных валов проволокой Св-15 производят на станке, оборудованном головкой для вибродуговой наплавки. Характерной особенностью наплавки чугунного коленчатого вала этой проволокой является то, что процесс происходит без вибрации электрода, т.е. отключенном механизме вибрации.

Источник питания дуги электрическим током должен иметь жесткую внешнюю характеристику. В качестве источника тока лучше всего использовать сварочный выпрямитель ВДГ-300 или преобразователь ПСГ-500.

Допускается наплавка только шатунных или только коренных шеек. Диаметр коренных шеек после наплавки должен быть 66,0-66,3 мм, а шатунных 60,0-60,3 мм. Наплавленный слой металла после шлифования должен иметь твердость не ниже HRC 50.

Наплавленный слой металла после шлифования должен иметь твердость не ниже HRC 50.

Режим наплавки шатунных и коренных шеек почти одинаков, за исключением напряжения при наплавке, частоты вращения вала и шага наплавки. Эти параметры для шатунных и коренных шеек соответственно равны: напряжение при наплавке 17-18 и 18-20 В, частота вращения вала 2,3-2,6 и 2,0-2,2 об/мин, шаг наплавки 3,4-3,6 и 2,6-2,8 мм/об. Скорость подачи проволоки при наплавке шатунных и коренных шеек одинакова — 1,4-1,6 м/мин. Важное значение имеют и такие параметры, как вылет электродной проволоки и смещение электродов с зенита. Расстояние между концом мундштука и поверхностью наплавляемой шейки должно быть в пределах 10-13 мм, а электрод смещен с зенита в сторону, противоположную вращению вала, на 25-30″.

После чернового шлифования отверстия масляных каналов на шатунных и коренных шейках вала зенкуют сверлом 14 мм, оснащенным пластинкой твердого сплава ВК8. Затем масляные каналы продувают сжатым воздухом, производят чистовое шлифование и полирование всех шеек коленчатого вала.

Восстановление валов 🔨 — выполните восстановление тормозных валов в компании «Плазмацентр».

- Главная

- Услуги компании Плазмацентр

- Восстановление изношенных деталей

- Восстановление валов

/

/

/

Научно-производственная фирма «Плазмацентр» оказывает услуги по восстановлению валов в СПб с использованием различных технологий. Мы выполняем восстановление валов наплавкой и напылением, при необходимости готовы выполнить предварительную и окончательную механическую обработку.

Исходя из условий эксплуатации вала, основного материала, твердости, величины и характера износа выбирается оптимальный способ восстановления изношенных валов. Каждая технология имеет свои преимущества и особенности использования. Так например поверхность вала восстановленного технологиями напыления можно обрабатывать только шлифованием, а после восстановления валов наплавкой их можно обрабатывать резцом.

Каждая технология имеет свои преимущества и особенности использования. Так например поверхность вала восстановленного технологиями напыления можно обрабатывать только шлифованием, а после восстановления валов наплавкой их можно обрабатывать резцом.

Любое восстановление и ремонт коленчатого вала включает предварительную подготовку. Рабочие механизмы поступают на восстановление сильно загрязненными — со следами от ржавчины, окалины, машинного масла, краски и прочих составов. Подготовка поверхности должна включать в себя выборку всех дефектов, таких как трещины и сколы и выполнение предварительной мех. обработки. Перед напылением проводят абразиво-струйную обработку.

Чтобы сохранить имеющуюся на деталях резьбу, пазы, канавки — перед началом восстановления коленчатого вала их закрывают графитовыми или медными вставками, сохраняющими форму, либо используют специальные защитные мастики.

Если износ верхнего слоя превышает 2 мм, то восстановление шеек валов производятся методом плазменной наплавки. Толщина наплавленного слоя может быть любой и для некоторых валов достигает 10-20 мм.

Толщина наплавленного слоя может быть любой и для некоторых валов достигает 10-20 мм.

Если износ составляет всего несколько десяток, т.е. менее 2 мм., если изношенная деталь небольшого диаметра, либо вал полый (имеет внутреннее отверстие), в таком случае целесообразнее применять технологию напыления. В процессе восстановления нагрев вала не превышает 150-200 градусов, благодаря этому изделие не поведет и не покоробит.

Чаще всего на восстановление привозят автомобильные валы – тормозной вал, коленчатый вал, карданный вал, приводной вал, вал КПП и другие. Мы занимаемся восстановлением любых валов. Пришлите заявку на работу и приложите чертеж, либо фотографию вала, который необходимо восстановить. Сделаем расчет и согласуем с Вами стоимость и сроки выполнения работ.

Мы готовы выполнить работы по восстановлению изношенных валов и восстановление шеек вала на нашей производственной площадке в Санкт-Петербурге.

Если Вам требуется произвести ремонт или восстановление вала в Санкт-Петербурге, заполните бланк заказа и пришлите нам по адресу office@plasmacentre. ru, наши инженеры подготовят технико-коммерческое предложение для решения Ваших задач.

ru, наши инженеры подготовят технико-коммерческое предложение для решения Ваших задач.

Дополнительные услуги

восстановление вала гальваникой восстановление вала наплавкой восстановление вала напылением восстановление вала плазменной наплавкой восстановление вала полимерами восстановление вала сваркой восстановление вала холодной сваркой восстановление вала хромированием восстановление валов металлизацией восстановление вала автомобиля восстановление вала двигателя восстановление вала для сальника восстановление вала дробилки восстановление вала кпп восстановление вала реек восстановление вала ротора восстановление вала рулевой рейки восстановление вала шестерни восстановление вала электродвигателя восстановление валов и осей восстановление валов и шестерен восстановление валов коробки передач восстановление валов на ламинаторах восстановление валов насосов восстановление валов под подшипники восстановление валов редуктора восстановление вилки карданного вала восстановление втулки и вала восстановление деталей валов восстановление диаметра вала восстановление зубьев валов восстановление износа валов восстановление крестовины карданного вала восстановление поверхностей валов восстановление посадок на валах восстановление резьбы на валу восстановление участка вала восстановление шейки валов восстановление восстановление шлицев карданного вала восстановление шлицевых соединений валов восстановление шлицов валов восстановление шлицов приводного вала восстановление шпоночного паза вала восстановления вала водяного насоса восстановления вала полиуретаном восстановления вала рулевой рейки восстановление анилоксовых валов восстановление ведущего вала восстановление вторичного вала восстановление газораспределительного вала восстановление гребных валов восстановление зубчатых валов восстановление изношенных валов восстановление изношенных шеек валов восстановление карданных валов восстановление коленчатого вала автомобиля восстановление коленчатого вала камаза восстановление коленчатых валов восстановление коленчатых валов двигателей восстановление коленчатых валов наплавкой

восстановление кулачкового вала

восстановление кулачкового вала тнвд

восстановление металлических валов

восстановление первичного вала

восстановление первичного вала кпп

восстановление переднего вала

восстановление печатных валов

восстановление полиграфических валов

восстановление посадочного места на валу

восстановление приводных валов

восстановление промежуточного вала

восстановление распределительных валов

восстановление резинового вала

восстановление рулевых валов

восстановление стальных валов

восстановление тефлоновых валов

восстановление тормозных валы

восстановление хромированных валов

восстановление шатунных шеек коленчатого вала

Другие услуги

Восстановление деталей дизельной топливной аппаратуры Восстановление поверхности плунжеров Восстановление посадочного места под подшипник Наплавка клапанов Восстановление деталей напылением Восстановление деталей наплавкой Восстановление деталей из чугуна Восстановление деталей сваркой Ремонт штампов и пресс-форм Восстановление деталей полиграфического оборудования Восстановление деталей пищевой промышленности Ремонт валов Наплавка валов Напыление валов Восстановления деталей и узлов Восстановление деталей металлизацией Восстановление деталей ремонтными размерами Восстановление металлических деталей Восстановление поверхностей деталей Восстановление стальных деталей Восстановление деталей автомобиля

«Плазмацентр» предлагает

- услуги по восстановлению деталей, нанесению покрытий, напылению в вакууме, микроплазменному напылению, электроискровому легированию, плазменной обработке, аттестации покрытий, напылению нитрида титана, ремонту валов, покрытию от коррозии, нанесению защитного покрытия, упрочнению деталей;

- поставка оборудования для процессов финишного плазменного упрочнения, сварки, пайки, наплавки, напыления (например, газотермического, газопламенного, микроплазменного, высокоскоростного и детонационного напыления), электроискрового легирования, приборов контроля, порошковых дозаторов, плазмотронов и другого оборудования;

- поставка расходных материалов, таких как сварочная проволока, электроды, прутки для сварки, порошки для напыления, порошки для наплавки, порошки для аддитивных технологий, проволока для наплавки и другие материалы для процессов сварки, наплавки, напыления, аддитивных технологий и упрочнения;

- проведение НИОКР в области инженерии поверхности, трибологии покрытий, плазменных методов обработки, выбора оптимальных покрытий и методов их нанесения;

- обучение, консалтинг в области наплавки, напыления, упрочнения, модификации, закалки.

Свяжитесь с нами по телефонам: +7 (812) 679-46-74 или напишите нам на почту: [email protected]

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.

Спасение поврежденных валов

Фото предоставлено компанией B+B Dynamo + Armature Ltd., Виннипег, Манитоба, Канада

Валы представляют собой важные механические элементы, подвергающиеся высоким нагрузкам, используемые для передачи вращательного движения от приводного узла к ведомой части. Как и любой другой компонент, вал может выйти из строя по одному из нескольких видов отказа.

Если вал сломан на две или более частей из-за усталостного растрескивания в большей части сечения, мало что можно сделать для восстановления его полезной части, за исключением, возможно, исключительных случаев с помощью специальных средств (см. пример в следующем абзаце ).

пример в следующем абзаце ).

Но прежде чем выбросить сломанный вал в мусорное ведро, расследуйте неисправность. Исследование может предложить некоторые незначительные изменения, которые, если они будут внесены в новую часть, повысят производительность и продлят срок службы.

Изношенные или поврежденные валы являются частью повседневной жизни. Неисправный вал может остановить любую машину, когда это больше всего необходимо для срочной работы. Тот, кто отвечает за производство, вероятно, сделает все возможное, чтобы купить или украсть запасную часть любой ценой.

Если запасной части нет в наличии, может быть целесообразнее обратиться в ремонтную мастерскую и запросить восстановление вала не позднее, чем через 24 часа.

С учетом ремонта

Руководство должно предоставить всю имеющуюся информацию о вале, включая оригинальный чертеж детали, лицу, ответственному за техническое обслуживание и ремонт.

Что это за материал? Каковы методы лечения и жесткость? Была ли деталь закалена? Эта информация необходима, если сварка рассматривается как возможный процесс ремонта.

Если эта информация недоступна, было бы разумно обратиться за помощью в металлургическую лабораторию, прежде чем планировать процедуру ремонта. Информативный качественный анализ материала можно легко провести неразрушающим методом с помощью рентгенофлуоресцентного анализа, широко используемого теста, который также доступен с портативным оборудованием. Наличие некоторых знаний о твердости материала помогает предвидеть, какие проблемы могут возникнуть при попытке сварки материала.

Рекомендации по сварке

Валы обычно изготавливаются из твердой стали. Сварочные процедуры могут влиять на ремонт разными способами. Высоколегированная сталь склонна к растрескиванию при сварке, если не применяются специальные процедуры, такие как предварительный подогрев.

Сварочное тепло снижает твердость и прочность исходного материала, но может способствовать образованию очень твердого слоя в околошовной зоне, области, граничащей со сварным швом.

Кроме того, неравномерный нагрев может привести к трудноустранимым деформациям, поэтому может быть предпочтительнее ввести механическое соединение, которое восстанавливает функцию вала, по крайней мере, временно, пока не будет закуплена новая деталь.

В принципе, ремонт сваркой следует предпринимать только на отожженном материале, который будет снова затвердевать путем термической обработки после сварки обычным способом.

Восстановление размеров

Восстановление размеров изношенного вала — более легкая задача. Хотя наплавку расплавленного порошка или медных сплавов можно выполнить с помощью кислородно-ацетиленового пламени, без плавления материала вала, этот процесс все же размягчает сталь.

Плазменное термическое напыление является предпочтительным методом, поскольку материал вала нагревается минимально. Однако это особый процесс, и его следует передать на аутсорсинг опытной мастерской, если наборы навыков недоступны внутри компании.

Специальный сварочный ремонт

Примером исключительного случая, о котором упоминалось ранее, является главный вал газовой турбины самолета. Производители обнаружили, что эти дорогостоящие детали приходилось утилизировать, когда шлицы на конце вала изнашивались или деформировались.

Для ремонта этих валов были разработаны и изготовлены специальные машины для сварки трением. Изношенный шлицевой конец отрезается и на его место приваривается новая секция. Перед утверждением пригодность этой процедуры была продемонстрирована в ходе проверок и испытаний, как это обычно бывает при применении в самолетах.

Ремонт валов, забитых уплотнениями

Неисправность уплотнения! Это первое предположение, которое делают многие специалисты по техническому обслуживанию, когда замечают характерную масляную пленку или, что еще хуже, капание масла вокруг места уплотнения вала. Часто это не так. Техник, возможно, недавно установил новую пломбу и винит в этом свою работу по установке или саму пломбу.

Прежде чем сделать неверный вывод, необходимо немного поработать детективом. Существует несколько путей, по которым смазочные материалы могут проходить вокруг уплотнений, создавая утечку. В то время как небрежная установка или неправильное применение уплотнения могут быть причиной утечки, во многих случаях проблема возникает из-за износа вала, потому что уплотнение стало «шлифовальным кругом», который прорезает канавку на валу. Во многих промышленных средах образуются грязь и другие абразивные частицы, которые попадают под уплотнение и становятся абразивным составом, изнашивающим вал.

Во многих промышленных средах образуются грязь и другие абразивные частицы, которые попадают под уплотнение и становятся абразивным составом, изнашивающим вал.

Если поверхность уплотнения на валу становится рифленой, радиальное манжетное уплотнение не может эффективно удерживать смазку и загрязняющие вещества. Вал необходимо заменить или отремонтировать, чтобы создать эффективную уплотняющую поверхность.

Комплекты ремонтных втулок

Что такое ремонтная втулка? Стандартная ремонтная втулка изготавливается из специального сплава нержавеющей стали. Затем внешний диаметр втулки обрабатывается, чтобы обеспечить высококачественную уплотняющую поверхность. Полученная обработка втулки, текстура и шероховатость оптимизированы для использования с эластомерными радиальными манжетными уплотнениями вала. Во многих случаях ремонтная втулка фактически создает рабочую поверхность уплотнения, которая часто превосходит поверхность исходного вала (рис. 1). Стандартная тонкостенная ремонтная втулка добавляет 0,022 дюйма к номинальному диаметру вала, что означает, что можно использовать исходный размер уплотнения вала. Эта втулка устраняет дополнительные запасы и возможные проблемы, которые могут возникнуть, если потребуется уплотнение внутреннего диаметра большего размера.

Эта втулка устраняет дополнительные запасы и возможные проблемы, которые могут возникнуть, если потребуется уплотнение внутреннего диаметра большего размера.

В применениях, подверженных воздействию большого количества абразивных частиц, недавно разработанная гильза с покрытием обеспечивает улучшенный срок службы и производительность уплотнения. 0,00012 дюйма. толстый металлический слой добавляется поверх базовой втулки. Эта втулка увеличивает твердость поверхности примерно до 80 HRc и устойчивость к абразивному износу. В отличие от твердого хрома склеенное покрытие не трескается при монтаже, термически и химически устойчиво, устойчиво к большинству кислот и щелочей.

Стандартный комплект втулок для ремонта вала включает монтажный инструмент, требует лишь минимальной подготовки поверхности и устанавливается на место с помощью обычных ремонтных инструментов (рис. 2). Для установки не требуются специальные инструменты, нагрев или другие экстраординарные процедуры. Обычно полный ремонт вала можно выполнить менее чем за 5 минут без снятия вала. Время простоя оборудования сведено к минимуму. Экономия за счет снижения стоимости ремонта и увеличения времени безотказной работы оборудования по сравнению с альтернативными вариантами ремонта очень привлекательна.

Время простоя оборудования сведено к минимуму. Экономия за счет снижения стоимости ремонта и увеличения времени безотказной работы оборудования по сравнению с альтернативными вариантами ремонта очень привлекательна.

В некоторых случаях может быть необходимо или желательно установить два близко расположенных уплотнения вала. Чтобы приспособиться к этому применению, фланец внешней ремонтной втулки можно снять, что позволит внутреннему уплотнению скользнуть по внешней втулке и занять место на внутренней втулке. Проверьте наружную втулку, где был снят фланец, на наличие заусенцев, которые могут повредить внутреннее уплотнение. Комплекты ремонтных втулок доступны в размерах от 0,472 до 8 дюймов. диаметр, в том числе многие метрические размеры.

Не рекомендуется использовать ремонтную втулку для установок, в которых она будет проходить через шлицы, шпоночные канавки или порты на валу. Любые неровности на поверхности вала создают дополнительный рисунок на тонкостенной втулке, что приводит к утечке.

Установка комплекта ремонтных втулок очень проста; тем не менее, это должно быть выполнено с осторожностью, чтобы обеспечить желаемые результаты.0068

Подробнее

Автор готов ответить на вопросы по ремонту втулочного вала. С ним можно связаться по телефону 800-323-8024, доб. 4438.

Дополнительную информацию по этой теме см. в разделе «Передача гидравлической и механической энергии» на сайте www.plantengineering.com

Ключевые понятия

Утечки в месте уплотнения не обязательно вызваны неисправным уплотнением.

Ремонтные втулки обеспечивают быстрое и эффективное решение для ремонта вала с пазами

.

Решения для ремонта вала

Замените вал. Это средство вдвойне дорогое, потому что требует простоя производства для разборки станка, снятия изношенного вала и установки нового вала, плюс время ремонтника на эту работу. Вдобавок к этой потере времени добавьте иногда непомерно высокие затраты на покупку нового вала.

Перешлифовать или металлизировать вал. Эти методы требуют столько же времени, сколько и замена вала. Опять же, есть время простоя машины и рабочее время для выполнения процедуры. Кроме того, многие популярные методы переточки или доводки оставляют поверхность вала, которую трудно загерметизировать.

Установите ремонтный комплект вала. Комплект втулок для ремонта вала — это быстрый и эффективный метод восстановления вала с изношенным уплотнением. Ремонт производится на месте, и дальнейшая разборка для установки ремонтной втулки не требуется.

Этапы успешного ремонта вала

– Тщательно очистите вал в месте контакта уплотнения.

– Проведите ногтем по валу, чтобы обнаружить канавку износа и любые другие зазубрины или заусенцы. Эти места следует обработать абразивом; в противном случае из-за несовершенства нарушается целостность рукава.

– Выберите место, где вал не изношен. С помощью штангенциркуля измерьте диаметр вала в трех положениях и усредните показания. Сравните средний диаметр вала с каталогом изготовителя втулок, чтобы определить, соответствует ли этот диаметр рекомендованным производителем спецификациям для данного размера втулки.

Сравните средний диаметр вала с каталогом изготовителя втулок, чтобы определить, соответствует ли этот диаметр рекомендованным производителем спецификациям для данного размера втулки.

– Определите, насколько далеко назад должна быть установлена втулка на валу, чтобы закрыть канавку, созданную исходным уплотнением. Измерьте до этой точной точки или отметьте точку непосредственно на валу. Втулка должна располагаться непосредственно над изнашиваемой поверхностью.

– Неглубокие канавки заполнять не нужно. При желании на внутреннюю поверхность втулки можно нанести тонкий слой незатвердевающего герметика.

– Если на валу имеются глубокие царапины, заполните канавку эпоксидным наполнителем в виде порошка металла.

– Используйте монтажный инструмент для установки вала. Фланцевый конец втулки надевается на вал первым. В большинстве установок фланец удаляется после установки.

– После установки втулки еще раз проверьте наличие заусенцев, которые могут повредить уплотнение.