Восстановление наплавкой вала: Восстановление валов напылением

Содержание

» Восстановление валов

Ремонт промышленного оборудования восстановление геометрических размеров и технических характеристик изношенных деталей промышленного оборудования методом электродуговой и плазменной наплавок с последующей механической обработкой.

↶ на Главную

15.08.2016 by admin

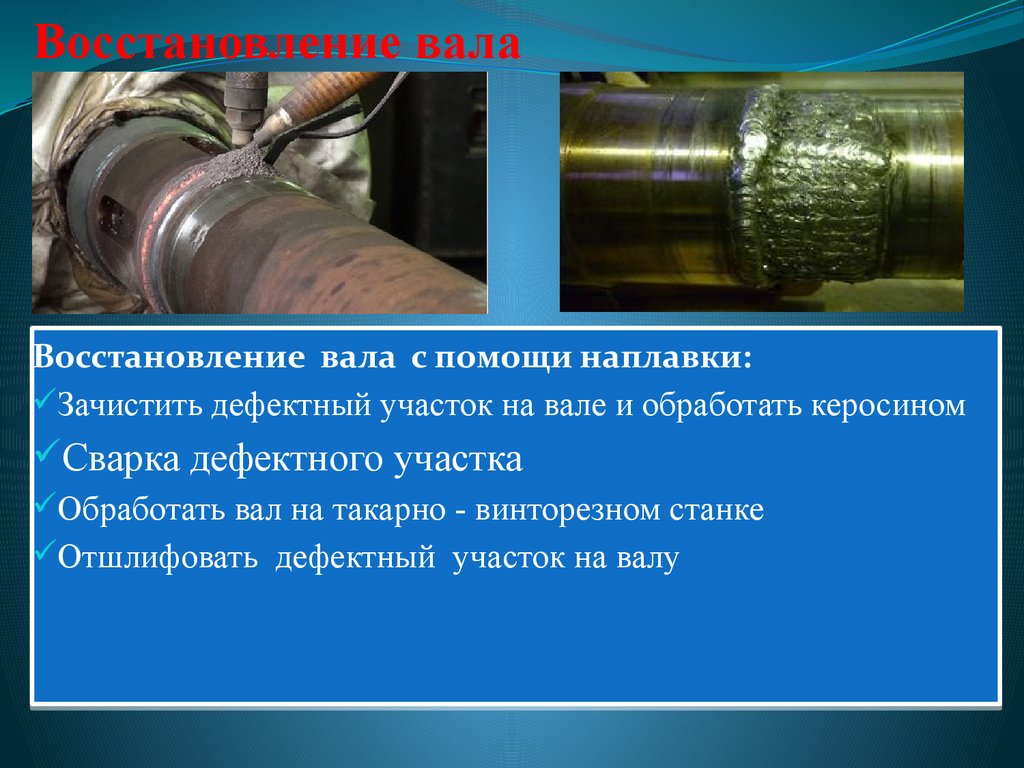

Предварительная подготовка поврежденного вала к наплавке

Несмотря на многообразие роторных машин, к числу которых можно отнести электрические двигатели и генераторы, насосы и сепараторы, вентиляторы и шнековые транспортеры и др., комплексным показателем их технического состояния является уровень вибрации. Непосредственным источником вибрации является вращающийся вал, а причиной- несовпадение центра тяжести с линией его вращения. Происходит это из-за износа опорных посадочных поверхностей и сальниковых шеек валов.

При выборе технологии ремонта изношенных поверхностей валов используется дифференцированный подход, учитывающий особенности конструкции и работы вала при эксплуатации.

Автоматическая наплавка вала под флюсом

Основой для практической реализации являются:

— марка материала вала

— определение опасных (расчетных) сечений

— возможность проведения термообработки

— выбор материалов и способов наплавки, минимизирующих термическое влияние

на структуру и свойства материала вала,

— возможность применения химико-термических, гальванических и других

обработок восстанавливаемых поверхностей,

— возможность многократного, при необходимости, ремонта без снижения

эксплуатационной надежности,

— требование или пожелания заказчика по дополнению или изменению

свойств, изложенных в технических требованиях чертежа.

Наплавка валов осуществляется автоматической под флюсом, автоматической и полуавтоматической в среде защитных газов, плазменной, ручной аргонодуговой или электродуговой сваркой покрытыми электродами.

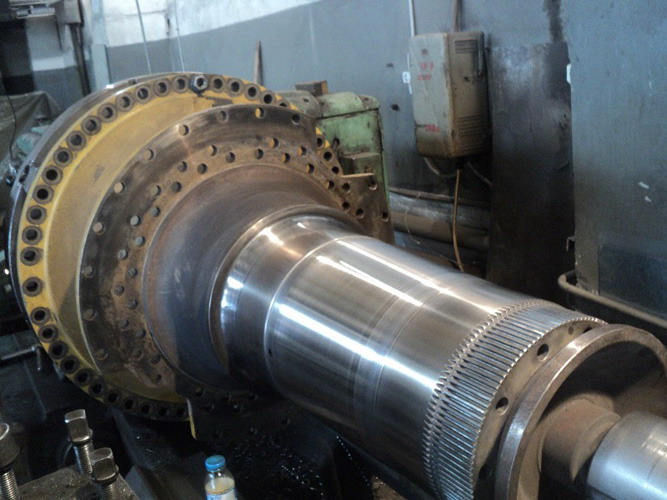

Механическая обработка наплавленного вала на токарном станке

Технологический цикл восстановления содержит в себе следующие операции:

1. Очистка вала и дефектация.

Очистка вала и дефектация.

2. Определение возможных причин выхода вала из эксплуатации.

3. Разработка технологии восстановления.

4. Восстановление вала по разработанной технологии.

5. Окончательная механическая обработка.

6. Контроль качества восстановленных поверхностей.

При наплавке таких ответственных деталей, как валы, эксплуатационный отказ которых может привести к тяжелым авариям роторных машин важнейшим фактором является опыт и профессионализм специалистов, понимание физики и особенностей выбранной технологии ремонта.

ООО «Перс-Лтд» производит все работы на своей производственной базе в Санкт-Петербурге и предоставляет гарантию на все выполненные работы и материалы в течении 6 месяцев с момента сдачи работ Заказчику.

По требованию заказчика, мы можем выполнить не только восстановление геометрии, защиту трущихся поверхностей, но и динамическую балансировку ротора и полный цикл слесарных работ. Наши работы по восстановлению технического состояния различного оборудования вы можете увидеть в нашей Фото галереи

Комментарии к записи Восстановление валов отключены

Восстановление валов, шеек, посадочных мест в Нижнем Новгороде

Услуги:

Виды работ:

Цены:

Услуги:

Восстановление шеек вала, посадочных мест под подшипник, шлицов на валу. Ремонт шеек вала под подшипник методом токарной проточки и наплавления металла. Доработка валов, модернизация, проточка валов до необходимо диаметра. Восстановление прямых, карданных, шлицевых валов. Восстановление валов длиной до 8 метров в Нижнем Новгороде и Нижегородской области.

Ремонт шеек вала под подшипник методом токарной проточки и наплавления металла. Доработка валов, модернизация, проточка валов до необходимо диаметра. Восстановление прямых, карданных, шлицевых валов. Восстановление валов длиной до 8 метров в Нижнем Новгороде и Нижегородской области.

Виды работ:

- Восстановление шеек вала

- Восстановление посадочных мест под подшипник

- Восстановление шлицов на валу

- Восстановление валов методом наплавки и проточки

- Восстановление прямых валов

- Восстановление карданных валов

- Восстановление шлицевых валов

- Восстановление ведущих и ведомых валов

- Восстановление коленчатых валов

Цены:

Уточнить цену изготовления вы можете по телефонам или запросом по e-mail:

Тел: 8(831)410-67-95

Тел: 8(910)790-67-95

Тел: 8(953)570-39-27

E-mail: zakaz@ctabro. ru

ru

Заказать

Восстановление посадочных мест вала под подшипник

Вал – это одна из наиболее востребованных деталей в промышленности и машиностроении. Слабое место детали – посадочные места под подшипник или, так называемые, шейки вала, которые изнашиваются из-за вибрации, биения, трения, воздействия абразивных частиц, коррозии и длительной эксплуатации. В нашей компании вы можете заказать восстановление посадочных мест вала под подшипник или шеек вала методом наплавки и проточки. Работы по восстановлению будут стоить намного дешевле, чем изготовление нового вала и помогут сэкономить деньги и время. В перечень наших услуг входит:

- Восстановление шеек вала

- Восстановление посадочных мест вала под подшипник

- Восстановление шлицов на валу

- Восстановление прямых валов длиной до 8 метров и весом до 6 тонн

- Восстановление карданных валов

- Восстановление шлицевых валов

- Восстановление коленчатых валов

- Восстановление гребных валов

- Восстановление валов наплавкой, проточкой

Восстановление шеек вала или посадочных мест вала под подшипник методом наплавки металла и последующей проточкой существенно увеличивают срок эксплуатации детали..jpg?1429168978113) Помимо этого снижаются затраты на ремонт промышленного оборудования и время его простоя. А если вы владелец импортной или отечественной сельхоз техники, то вопрос скорости восстановления вала для вас, более чем актуальный. Наша компания проведет все работы максимально быстро, качественно и с гарантией на оказанные услуги.

Помимо этого снижаются затраты на ремонт промышленного оборудования и время его простоя. А если вы владелец импортной или отечественной сельхоз техники, то вопрос скорости восстановления вала для вас, более чем актуальный. Наша компания проведет все работы максимально быстро, качественно и с гарантией на оказанные услуги.

Технология восстановления шеек вала

В целом, технология восстановления шеек вала не сложная. Сначала вал устанавливается на токарный станок, а затем проводится наплавка металла на изношенные места. Последний этап – токарная проточка шеек (посадочных мест) до нужного диаметра. Но, несмотря на кажущуюся простоту на всех этапах требуется профессионализм мастеров и высокая точность настроек оборудования. В противном случае после токарной проточки подшипники могут не встать на посадочные места или нарушиться геометрия вала, что привет к вибрациям, биению и, как следствие, преждевременному износу.

Этапы технического процесса:

- Изучение технического задания и конструкторской документации

- Визуальный осмотр и проведение замеров

- Установка вала на токарный станок

- Наплавка металла на изношенные шейки или поврежденные места

- Проточка шеек до необходимого диаметра

- Выходной контроль ОТК

- Отгрузка отремонтированной продукции

Качественный ремонт шеек вала в Нижнем Новгороде

Если у вашего вала износились шейки (посадочные места под подшипник), то спешить заказывать изготовление новой детали стоит не всегда. В ряде случае можно провести ремонт шеек вала или восстановить посадочные места под подшипник. Это позволит вам сэкономить время, деньги и нервы. Отправьте нам ваши чертежи, фотографии или образцы, и мы постараемся оценить возможность ремонта шеек в максимально сжатые сроки. Мы восстанавливаем шейки валов и посадочные места под подшипник быстро, точно, профессионально!

В ряде случае можно провести ремонт шеек вала или восстановить посадочные места под подшипник. Это позволит вам сэкономить время, деньги и нервы. Отправьте нам ваши чертежи, фотографии или образцы, и мы постараемся оценить возможность ремонта шеек в максимально сжатые сроки. Мы восстанавливаем шейки валов и посадочные места под подшипник быстро, точно, профессионально!

Спасение поврежденных валов

Фото предоставлено компанией B+B Dynamo + Armature Ltd., Виннипег, Манитоба, Канада

Валы представляют собой важные механические элементы, подвергающиеся высоким нагрузкам, используемые для передачи вращательного движения от приводного узла к ведомой части. Как и любой другой компонент, вал может выйти из строя по одному из нескольких видов отказа.

Если вал сломан на две или более частей из-за усталостного растрескивания на большей части сечения, мало что можно сделать для восстановления его полезной части, за исключением, возможно, исключительных случаев с помощью специальных средств (см..jpg?1429168978113) пример в следующем абзаце ).

пример в следующем абзаце ).

Но прежде чем выбросить сломанный вал в мусорное ведро, расследуйте неисправность. Исследование может предложить некоторые незначительные изменения, которые, если они будут внесены в новую часть, повысят производительность и продлят срок службы.

Изношенные или поврежденные валы являются частью повседневной жизни. Неисправный вал может остановить любую машину, когда это больше всего необходимо для срочной работы. Тот, кто отвечает за производство, вероятно, сделает все возможное, чтобы купить или украсть запасную часть любой ценой.

Если запасной части нет в наличии, может быть целесообразнее обратиться в ремонтную мастерскую и запросить восстановление вала не позднее, чем через 24 часа.

С учетом ремонта

Руководство должно предоставить всю имеющуюся информацию о вале, включая оригинальный чертеж детали, лицу, ответственному за техническое обслуживание и ремонт.

Что это за материал? Каковы методы лечения и жесткость? Была ли деталь закалена? Эта информация необходима, если сварка рассматривается как возможный процесс ремонта.

Если эта информация недоступна, было бы разумно обратиться за помощью в металлургическую лабораторию, прежде чем планировать процедуру ремонта. Информативный качественный анализ материала можно легко провести неразрушающим методом с помощью рентгенофлуоресцентного анализа, широко используемого теста, также доступного с портативным оборудованием. Наличие некоторых знаний о твердости материала помогает предвидеть, какие проблемы могут возникнуть при попытке сварки материала.

Рекомендации по сварке

Валы обычно изготавливаются из твердой стали. Сварочные процедуры могут влиять на ремонт разными способами. Высоколегированная сталь склонна к растрескиванию при сварке, если не применяются специальные процедуры, такие как предварительный подогрев.

Сварочное тепло снижает твердость и прочность исходного материала, но может способствовать образованию очень твердого слоя в околошовной зоне, области, граничащей со сварным швом.

Кроме того, неравномерный нагрев может привести к деформациям, с которыми трудно справиться, поэтому может быть предпочтительнее ввести механическое соединение, которое восстанавливает функцию вала, по крайней мере, временно, до тех пор, пока не будет закуплена новая деталь.

В принципе, ремонт сваркой следует предпринимать только на отожженном материале, который будет снова затвердевать путем термической обработки после сварки обычным способом.

Восстановление размеров

Восстановление размеров изношенного вала — более легкая задача. Хотя наплавку расплавленного порошка или медных сплавов можно выполнить с помощью кислородно-ацетиленового пламени, без плавления материала вала, этот процесс все же размягчает сталь.

Плазменное термическое напыление является предпочтительным методом, поскольку материал вала нагревается минимально. Однако это особый процесс, и его следует передать на аутсорсинг опытной мастерской, если наборы навыков недоступны внутри компании.

Специальный сварочный ремонт

Примером исключительного случая, о котором упоминалось ранее, является главный вал газовой турбины самолета. Производители обнаружили, что эти дорогостоящие детали приходилось утилизировать, когда шлицы на конце вала изнашивались или деформировались.

Для ремонта этих валов были разработаны и изготовлены специальные машины для сварки трением. Изношенный шлицевой конец отрезается и на его место приваривается новая секция. Перед утверждением пригодность этой процедуры была продемонстрирована в ходе проверок и испытаний, как это обычно бывает при применении в самолетах.

Ремонт высокоскоростных валов – балансировочные станки

Последнее обновление пн, 04 июля 2022 г. |

Балансировочные машины

Выше мы видели несколько успешных методов ремонта вала насоса. Довольно часто восстановление тихоходных валов с меньшими повреждениями, чем мы видели ранее, не представляет никаких проблем. Пламенное напыление обычными кислородно-ацетиленовыми методами чаще всего приводит к удовлетворительным результатам. Рынок изобилует разнообразным оборудованием для газопламенного распыления, и большинство собственных мастерских по техническому обслуживанию технологических установок имеют предпочтительные модели и технологии. Теперь мы хотели бы рассмотреть вопрос о том, как восстановить поврежденные шейки, зоны уплотнения и общую геометрию валов высокоскоростных турбомашин. В основном мы сосредоточимся на роторных валах центробежных компрессоров и турбин со скоростью вращения более 3600 об/мин.

Теперь мы хотели бы рассмотреть вопрос о том, как восстановить поврежденные шейки, зоны уплотнения и общую геометрию валов высокоскоростных турбомашин. В основном мы сосредоточимся на роторных валах центробежных компрессоров и турбин со скоростью вращения более 3600 об/мин.

Обычно можно выделить четыре метода ремонта: Два, которые приводят к восстановлению исходного диаметра, т. е.

1. Пламенное напыление — наплавка твердым сплавом

2. Химическое покрытие

Два других метода приводят к потере исходный диаметр. Это:

1. Полировка

2. Точение по диаметру

Химическое покрытие. Позже, в главе 10, мы обсудим технику промышленного твердого хромирования цилиндров силовых двигателей. Изношенные шейки подшипников, зоны горячей посадки рабочих колес и турбинных колес, зоны упорных буртиков и конусы ступиц шпоночных муфт были успешно восстановлены с использованием промышленного твердого хрома. Мы не видим особой пользы в описании спецификаций жесткого хрома. Тем не менее, мы рекомендуем нашим читателям всегда консультироваться с авторитетной компанией по производству твердого хрома.

Тем не менее, мы рекомендуем нашим читателям всегда консультироваться с авторитетной компанией по производству твердого хрома.

Так как хромирование слишком трудно поддается механической обработке, шлифование является единственным подходящим способом отделки. Опять же, опыт и мастерство ремонтной организации имеют первостепенное значение: мягкие или средние шлифовальные круги должны применяться на максимально возможных, но безопасных скоростях. Охлаждение должно быть непрерывным и обильным. Должны быть взяты только легкие разрезы, не превышающие 0,0003 дюйма (7,5 мкм), так как тяжелые разрезы могут вызвать растрескивание и тепловые дефекты.

Как правило, окончательный размер шлифованной хромированной области вала не должен превышать 0,007–0,010 дюйма. Для хромирования радиальной толщины, превышающей эти рекомендации, может потребоваться более одной операции хромирования в сочетании с промежуточными операциями шлифования. Зная это, было бы хорошо всегда определять необходимое время для проекта хромирования вала, прежде чем брать на себя обязательство.

Покрытия для напыления пламенем. Доступные методы пламенного напыления будут описаны на рис. 10-2 в главе 10. На момент написания этой статьи (1984 г.) авторы считают детонационную пушку, струйную пушку и плазменно-дуговые процессы приемлемыми методами распыления в высокоскоростном оборудовании. Однако есть основания полагать, что вскоре станут доступными и другие привлекательные методы. Мы считаем, что покрытия, наносимые обычными кислородно-ацетиленовыми процессами, обычно имеют более слабое сцепление, меньшую плотность и худшую отделку, чем другие покрытия. Кроме того, существует слишком много вещей, которые «могут пойти не так», риску, которому мы не хотели бы подвергать компоненты высокоскоростного оборудования. Авторам известен случай, когда критическую шахту разрешили хранить за несколько часов до оксиацетиленовой металлизации. Пыль и атмосферная влажность впоследствии вызвали проблемы с покрытием даже после того, как машина была запущена и запущена. В заключение, мы считаем, что периодическая недоступность D-пистолетов или оборудования для плазменного покрытия, а также высокая стоимость этих методов намного перевешивают риск, связанный с применением кислородно-ацетиленовых пламенных спреев.

Ремонт вала уменьшением диаметра. При полировке шейки вала небольшие забоины и царапины можно исправить путем легкой зачистки камнями или обвязки. Само собой разумеется, что глубина царапин, пораженная площадь шейки, округлость и конусность — или геометрия вала — являются факторами, которые следует учитывать при принятии решения о ремонте. Как правило, допустима глубина царапин 0,001 дюйма или менее. Хороший метод — слегка провести краем монеты по пораженному участку, чтобы почувствовать серьезность царапины. Более глубокие царапины, от 0,001 дюйма до приблизительно 0,005 дюйма, должны быть перевязаны или замазаны камнями. Обычно рубцы глубже 0,005 дюйма требуют очистки путем механической обработки вала.

Обвязка. Это делается с помощью длинной узкой полоски наждачной шкурки #200. Лента сначала пропитывается керосином и натирается стальной поверхностью, чтобы удалить более острые края абразивного материала. Затем его оборачивают вокруг шейки не менее двух раз и тянут вперед и назад, чтобы добиться полирующего движения по окружности. Лучше всего это могут сделать два человека — по одному на каждом конце ремня. Количество материала, удаляемого с диаметра шейки, не должно превышать 0,002 дюйма.

Лучше всего это могут сделать два человека — по одному на каждом конце ремня. Количество материала, удаляемого с диаметра шейки, не должно превышать 0,002 дюйма.

Побивание камнями. Он состоит из резких ударов мелкозернистым плоским масляным бруском по контуру шейки. Камень часто промывают дизельным топливом или очищающим растворителем, чтобы предотвратить засорение. Чтобы избежать образования плоских пятен на шейке, затирка камнями должна ограничиваться удалением любого выступающего материала, окружающего неровность поверхности.

Если диаметр шейки 0,002 дюйма или более выходит за пределы допуска, то поверхности шейки, уплотнительного кольца и уплотнения можно отполировать до хорошего качества путем обточки и шлифовки до исходного состояния. Это приводит к необходимости использования специальных или нестандартных подшипников или уплотнений вала. Наличие складских запасов и запасных частей в будущем становится проблемой. Поэтому обработка диаметров валов для нестандартных конечных размеров может быть только экстренной мерой.