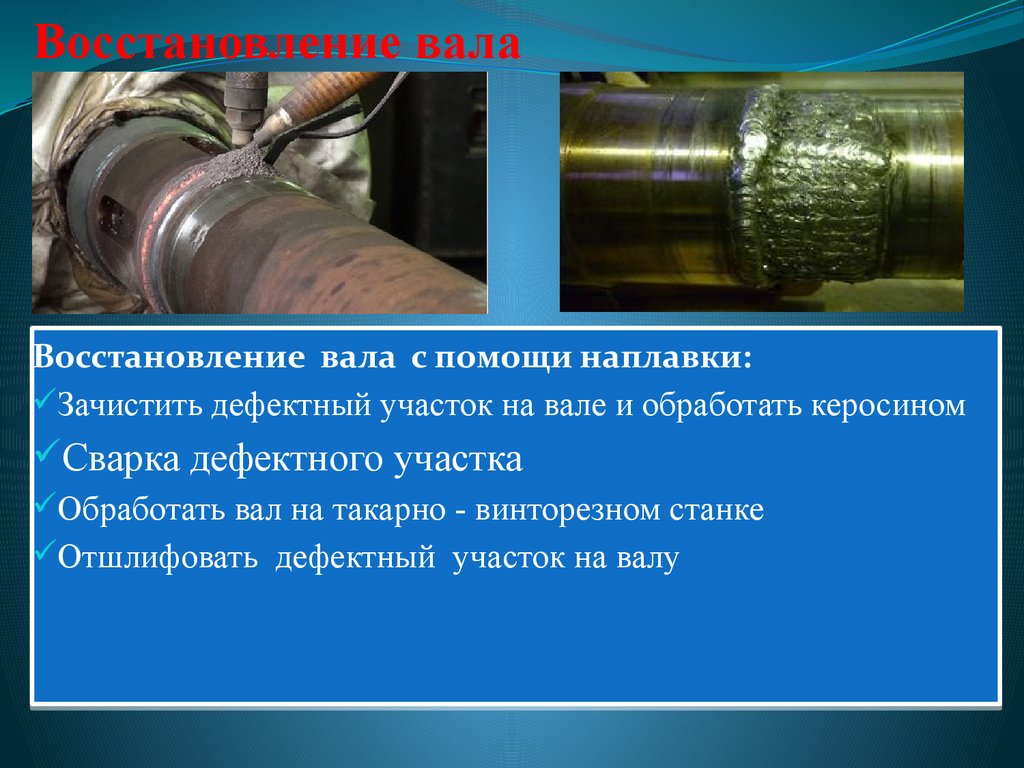

Восстановление наплавкой: Восстановление деталей сваркой и наплавкой

Содержание

Восстановление деталей сваркой и наплавкой

Строительные машины и оборудование, справочник

Восстановление деталей сваркой и наплавкой

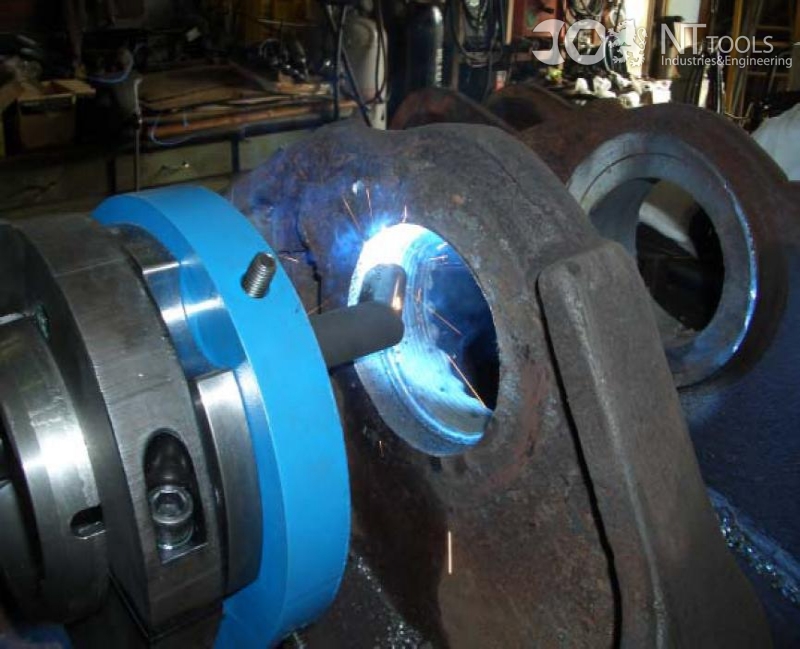

Сваркой и наплавкой восстанавливают более половины всех ремонтируемых деталей автомобилей. При помощи сварки завариваются также трещины и изломы на раме и платформе, ставятся заплаты, различные накладки и усилительные косынки, восстанавливаются картеры агрегатов. Поврежденная или изношенная резьба на поворотных цапфах и других деталях восстанавливается заваркой с последующим нарезанием новой резьбы. Таким же способом восстанавливают внутренние резьбы. Восстановление деталей наплавкой заключается в том, что изношенные рабочие поверхности наплавляют так, чтобы их можно было обработать под номинальные или ремонтные размеры. При ремонте автомобилей. применяются автоматическая и полуавтоматическая наплавка и сварка под слоем флюса или в среде углекислого газа.

При автоматической наплавке зажигание дуги, подача электродной проволоки и перемещение дуги вдоль шва ‘механизированы. При более простой — полуавтоматической наплавке или сварке дуга вдоль шва перемещается вручную.Полуавтоматическую сварку или наплавку целесообразно применять при коротких сварочных швах и наплавках, когда автоматическая сварка нерациональна.

При более простой — полуавтоматической наплавке или сварке дуга вдоль шва перемещается вручную.Полуавтоматическую сварку или наплавку целесообразно применять при коротких сварочных швах и наплавках, когда автоматическая сварка нерациональна.

Преимуществами автоматической и полуавтоматической сварки и наплавки по сравнению с ручной являются более высокая производительность и лучшее качество. Повышение качества наплавленного слоя или сварного шва под слоем флюса достигается тем, что расплавленный флюс предохраняет свариваемый или наплавляемый металл от воздействия кислорода и азота окружающего воздуха. Наплавкой под слоем флюса ремонтируют распределительные и шлицевые валы, ободы колес автомобилей БелАЗ, головку сошки рулевого управления и другие детали. Для круговой и продольной наплавки изношенных деталей применяют специальные установки.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

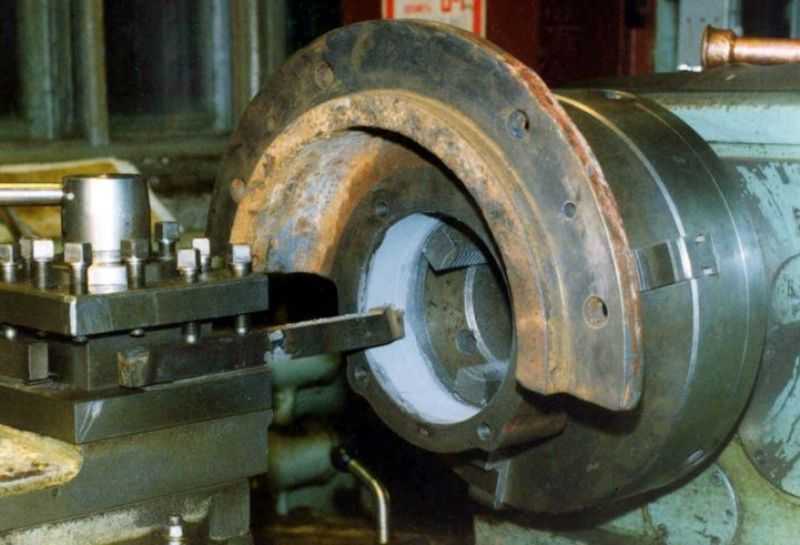

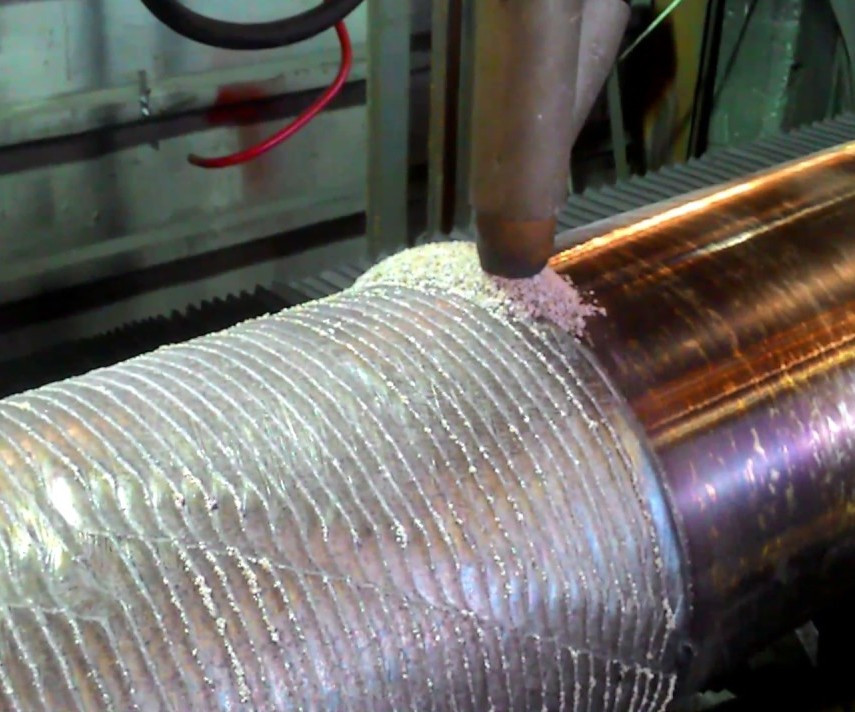

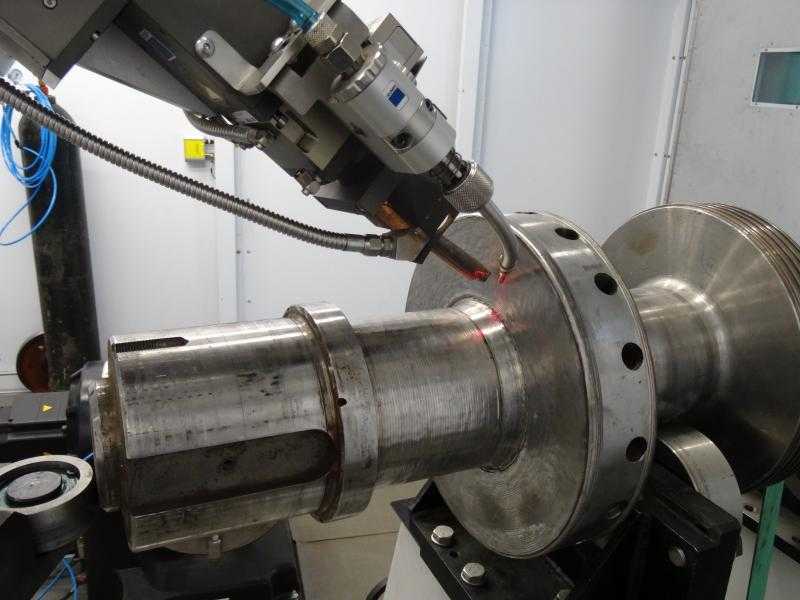

Наплавку цилиндрических поверхностей деталей осуществляют на-токарных станках. Деталь устанавливают в центрах, а сварочную головку — на суппорте токарного станка. Для сообщения необходимой скорости вращения на станке устанавливается понижающий редуктор. Электродная проволока диаметром 1—2 мм подается из наплавочной головки роликами через токопроводящий мундштук в зону сварочной дуги. Одновременно в зону сварки из бункера через шланг и мундштук самотеком поступает сухой флюс. От пламени электрической дуги вместе с электродной проволокой и металлом восстанавливаемого вала плавится и флюс, образуя над поверхностью шва защитную шлаковую корку.

Деталь устанавливают в центрах, а сварочную головку — на суппорте токарного станка. Для сообщения необходимой скорости вращения на станке устанавливается понижающий редуктор. Электродная проволока диаметром 1—2 мм подается из наплавочной головки роликами через токопроводящий мундштук в зону сварочной дуги. Одновременно в зону сварки из бункера через шланг и мундштук самотеком поступает сухой флюс. От пламени электрической дуги вместе с электродной проволокой и металлом восстанавливаемого вала плавится и флюс, образуя над поверхностью шва защитную шлаковую корку.

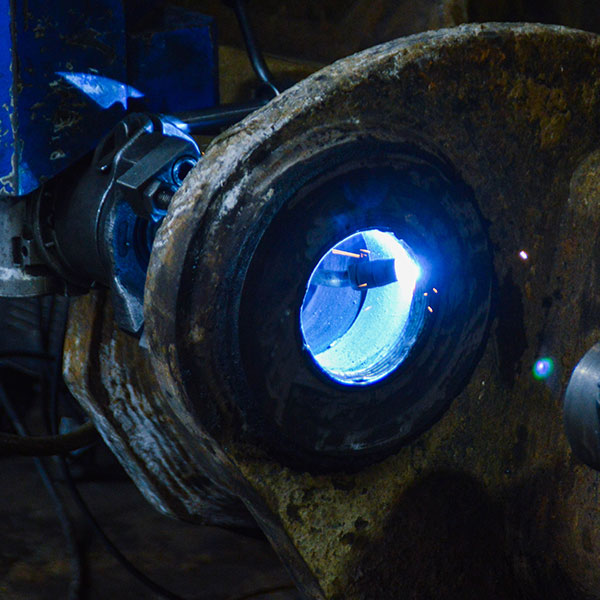

Наряду со сваркой и наплавкой под слоем флюса при ремонте автомобилей применяется злектродуговая полуавтоматическая сварка и наплавка в среде углекислого газа. При этом способеэлектрическая дуга и расплавленная ванночка металла изолированы от воздуха потоком углекислого газа. Электродная проволока подается в зону сварки или наплавки через специальную горелку, к которой подводятся сварочный ток и углекислый газ. Последний поступает в горелку из баллонов, оттесняет воздух и таким образом предохраняет расплавленный металл от воздействия воздуха. Сварка в среде углекислого газа применяется для сварки тонкого листового металла и наплавки деталей из углеродистых и малолегированных сталей малого диаметра. Таким методом производится восстановление крестовин, шкворней подвески, пальцев, фланцев карданных валов, крышек цилиндров подвески, головок реактивных штанг, фланцев и шестерен главной передачи и других деталей.

Сварка в среде углекислого газа применяется для сварки тонкого листового металла и наплавки деталей из углеродистых и малолегированных сталей малого диаметра. Таким методом производится восстановление крестовин, шкворней подвески, пальцев, фланцев карданных валов, крышек цилиндров подвески, головок реактивных штанг, фланцев и шестерен главной передачи и других деталей.

Для восстановления деталей малого диаметра при незначительном износе может применяться автоматическая вибродуговая (электроимпульсна) наплавка. Этим методом целесообразно наплавлять слой металла толщиной 0,9—1,5 мм. Наплавочную головку закрепляют на суппорте токарного станка, а ремонтируемую деталь — в центрах. Электродная проволока, подаваемая роликами из кассеты через вибрирующий мундштук к вращающейся детали, постоянно вибрирует и, соприкасаясь с деталью под действием электрических разрядов от источника тока, оплавляется. Для охлаждения детали насосом к месту контакта непрерывно подается жидкость. Вибрация мундштука достигается при помощи электромагнитного вибратора. При толщине слоя наплавки 0,5—0,7 мм этот способ является более .производительным, чем другие способы наплавки. Его применяют для восстановления стальных деталей с малыми износами.

При толщине слоя наплавки 0,5—0,7 мм этот способ является более .производительным, чем другие способы наплавки. Его применяют для восстановления стальных деталей с малыми износами.

Технологический процесс восстановления деталей сваркой и наплавкой состоит из трех этапов: подготовки к сварке (наплавке), сварки (наплавки) и термообработки для снятия внутренних напряжений и улучшения свойств детали.

Подготовка к сварке (наплавке) состоит в разделке кромок свариваемых деталей и тщательной очистке свариваемых поверхностей от грязи, масел, ржавчины, окалины. Разделку кромок производят механическими способами или при помощи кислородной резки металла. В последнем случае требуется тщательная зачистка кромок от окалины на всю длину.

При подготовке деталей цилиндрической формы (пальцы, оси, валы) к наплавке, при наличии на их поверхностях задиров, мелких поверхностных трещин, эксцентрического износа, расслоений (если износ не превышает 1 мм) производится токарная обработка. Толщина снимаемого при этом слоя 1,5—2 мм.

Толщина снимаемого при этом слоя 1,5—2 мм.

При подготовке к восстановлению изношенных или поврежденных резьбовых поверхностей их первоначально освобождают (путем токарной обработки) от старой резьбы, которая препятствует хорошему сцеплению металла. После этого поверхность, подлежащую наплавке, обжигают газовой горелкой для удаления следов масла. Отверстия, пазы, канавки, которые при наплавке необходимо сохранить,- заделывают медными, графитовыми или угольными вставками.

Детали, которые должны после наплавки проходить механическую обработку, после наплавки подвергают отжигу в горне или печи.

Для предохранения деталей от нагрева и коробления наплавку ведут с погружением шестерни в воду, оставляя на поверхности только наплавляемый участок.

Сварку деталей из серого чугуна ведут с общим нагревом до температуры 600-650 °С. При снижении температуры ниже 350 °С сварка прекращается и деталь подвергается повторному нагреву. Разделка кромок при этом производится выжиганием металла газовой горелкой.

Детали из алюминиевых сплавов сваривают и наплавляют в несколько проходов. Для их сварки и наплавки применяют алюминиевые электроды или сварочную проволоку из алюминиевых сплавов. Сварку ведут с общим или местным подогревом (до 250— 300 °С) детали.

Рекламные предложения:

Читать далее: Восстановление деталей гальваническим покрытием

Категория: —

Ремонт большегрузных авто

Главная → Справочник → Статьи → Форум

Восстановление деталей наплавкой

Сеть профессиональных контактов специалистов сварки

Практика эксплуатации и учет причин выхода из строя подавляющего большинства (90 %) машин показали, что причиной этого является поломка, повреждение поверхности или износ одной или нескольких пар сопрягаемых деталей. Их замена или восстановление деталей наплавкой продлевает ресурс всей установки иногда в несколько раз.

Ремонт, особенно капитальный, — понятие, гораздо более широкое, чем восстановление деталей наплавкой..jpg?1429168978113) Он включает в себя: дефектацию каждого узла машины, замену изношенных частей запасными, очистку, определение частей, подлежащих восстановлению, сборку, окраску, испытания, выдачу гарантийного талона.

Он включает в себя: дефектацию каждого узла машины, замену изношенных частей запасными, очистку, определение частей, подлежащих восстановлению, сборку, окраску, испытания, выдачу гарантийного талона.

Однако что касается машин, про изводимых мелкими сериями или единично, то в этом случае вышедшие из строя части рентабельнее восстанавливать.

Иногда это относится и к машинам, производимым серийно и даже массово. Имеет смысл восстанавливать головки блока цилиндров, шатуны, коленчатые и распределительные валы и др.

Одним из основных технологических процессов восстановления является наплавка.

Выше были рассмотрены основные способы наплавки и даны материалы, с помощью которых можно получить необходимые свойства наплавленных поверхностей. При работах по наплавке следует иметь в виду, что в поверхностных слоях наплавленного металла возникают остаточные, как правило, растягивающие напряжения, которые могут привести не только к искажению формы и размеров наплавляемых деталей, но и к появлению трещин в самой наплавке.

Наплавку низколегированных и низкоуглеродистых сталей (до 0,4 % С) часто используют для восстановления размеров детали или создания подслоя. Особых проблем при наплавке таких сталей не возникает. Однако, если в наплавке количество углерода повышается до значений, более высоких, чем 0,4 %, то следует предусматривать подогрев, особенно при наплавке на массивные детали. Температура подогрева должна быть тем выше, чем массивнее деталь и больше углерода в ее составе.

При восстановлении деталей из хромовольфрамовых, хромомолибденовых и других теплостойких инструментальных сталей, особенно если наплавляемая деталь предназначена для работы в условиях сменных температур, чтобы исключить вероятность появления трещин, необходим предварительный подогрев до 300оС. Часто рекомендуют последующее медленное охлаждение вместе с печью или последующий высокотемпературный отпуск.

Особенностью наплавки штамповых инструментальных сталей является протекание перлитного превращения в широких диапазонах скоростей охлаждения. Иногда после охлаждения образуется мартен ситная структура с некоторым количеством остаточного аустенита — структура весьма твердая и износостойкая, затрудняющая дальнейшую механическую обработку.

Иногда после охлаждения образуется мартен ситная структура с некоторым количеством остаточного аустенита — структура весьма твердая и износостойкая, затрудняющая дальнейшую механическую обработку.

Для восстановления наплавкой изделий из быстрорежущих сталей следует учитывать повышенную склонность металла к образованию горячих трещин и холодных трещин. Наплавленный металл, как правило, не должен подвергаться пластической деформации ковкой или прокаткой.

Низко- и высокоуглеродистые хромистые стали в наплавке в зависимости от количества хрома и углерода имеют ферритную или полуферритную, аустенитно-мартенситную структуру. Увеличение содержания углерода приводит к возникновению ледебуритной структуры.

Наплавка ледебуритных сталей X12, X12M, Х12ВФ трудна из-за склонности наплавленного металла к образованию холодных трещин и горячих трещин, возникающих по границам зерен легкоплавких карбидных эвтектик. С увеличением в наплавке углерода до 1,2 … 1,5 % возрастает количество легкоплавкой эвтектики и трещины исчезают.

При наплавке ледебуритных хромистых сталей на малоуглеродистую в первом слое из-за относительно малого количества углерода возможно образование трещин. Из первого слоя трещины могут распространиться и в последующие слои. Следует выбирать такой режим наплавки, чтобы в первом слое перемешивание основного и присадочного металлов было минимальным. Твердость ледебуритной хромистой наплавки может быть чрезвычайно высокой; при температуре отпуска -550оС она может достигать60 HRC.

Высокомарганцовистые аустенитные стали (110Г13Л) рекомендуют при менять для деталей, работающих при абразивном изнашивании, сочетающемся с сильными ударами. Структура стали аустенитная, пластичность высокая наряду с хорошей прочностью. Твердость такой стали после закалки (950оС) 180 НВ. В результате последующей деформации твердость возрастает до 500 НВ.

Наплавку таких сталей проводят с минимальным тепловложением (минимальные ток и напряжение). Для наплавки обычно используют проволоку Нп-Г13А или самозащитную порошковую проволоку ПП-Нп-90Г13Н4, а иногда подслой из наплавки типа Св-08Х10Н10ГБ.

Хромоникелевые и хромоникельмарганцовистые наплавки (коррозионно-стойкие стали) особо чувствительны к образованию горячих трещин и потере коррозионной стойкости в процессе эксплуатации. Поэтому при их наплавке стремятся к получению двухфазной структуры с минимальным содержанием вредных примесей.

Иногда при наплавке рекомендуют промежуточные слои. Хорошие результаты дает применение проволоки типов Св-X18h20T и Св-Х17Н13Н2Т. При использовании других проволок также стремятся иметь в наплавке запас феррита 2′:2 … 3 %.

Одним из самых распространенных типов наплавочного металла с максимальной твердостью и хорошей износостойкостью является наплавка из высокохромистого чугуна, особенно чугуна, имеющего в составе первичные карбиды хрома типа Ме7СЗ.

Наплавки такого типа склонны к образованию холодных трещин, особенно при наплавке на крупногабаритные детали. Существует мнение, что эти трещины практически не переходят в основной металл детали и не влияют на износостойкость. С целью снижения вероятности их появления применяют подогрев и предварительно наплавляют подслой.

С целью снижения вероятности их появления применяют подогрев и предварительно наплавляют подслой.

Коррозионно-стойкие и жаростойкие никелевые сплавы, дополнительно легированные молибденом и хромом (хастелой или инконель), наплавляют в основном в виде порошков и реже — проволоки.

Обычно сложностей при наплавке этих материалов не возникает. Если наплавка проводится на закаливающиеся стали, требуется предварительный подогрев.

Никелевые сплавы с хромом, бором, кремнием характеризуются большой стойкостью в агрессивных средах одновременно с высокой износостойкостью. Особой сложности при наплавке они не представляют, так как имеют относительно невысокую температуру плавления (1000 … 1100оС). Тем не менее, с целью лучшего сплавления подложку рекомендуется подогревать до температуры 300…500оС.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Восстановление деталей наплавкой 🔨 — выполните восстановление деталей наплавкой под флюсом

- org/Breadcrumb»>Главная

- Услуги компании Плазмацентр

- Восстановление изношенных деталей

- Восстановление деталей наплавкой

/

/

/

+7 (812) 679-46-74

[email protected] Почта:

Технологии наплавки — оборудование, расходные материалы, применение

О технологии Оборудование Материалы

Научно-производственная компания «Плазмацентр» оказывает услуги по восстановлению и упрочнению деталей наплавкой. Мы устраняем дефекты конструкций, возникшие вследствие их длительной эксплуатации, восстанавливаем поверхность плунжеров, штампов, пресс-форм, валов и элементов дизельно-топливных систем.

Работая в этой сфере уже более 25 лет, мы наработали большой практический опыт в решении даже самых сложных задач. Наша компания имеет мощную производственную базу, широкие возможности и профессиональный штат сотрудников – сертифицированных инженеров, обучавшихся как в России, так и за рубежом.

Наша компания имеет мощную производственную базу, широкие возможности и профессиональный штат сотрудников – сертифицированных инженеров, обучавшихся как в России, так и за рубежом.

Особенности восстановления деталей наплавкой

Наплавка позволяет решить проблему таких дефектов, как сколы, царапины, задиры, забоины и механический износ, возникающий от трения, вибрации, агрессивной среды, абразивного износа и чрезмерных нагрузок. С помощью нее можно восстановить утраченную геометрию деталей, придать им новую форму или свойства за счет нанесения поверхностного слоя, увеличивающего износоустойчивость, жаропрочность и антифрикционность деталей.

При выборе метода восстановления деталей наплавкой металла учитывается:

- величина и характер износа;

- материал, из которых они изготовлены;

- их твердость;

- термическая обработка;

- условия работы – нагрузка, посадка;

- производительность наплавки;

- трудоемкость и экономическая целесообразность восстановления.

Наплавку можно применять для ремонта поверхностей любых форм и толщины.

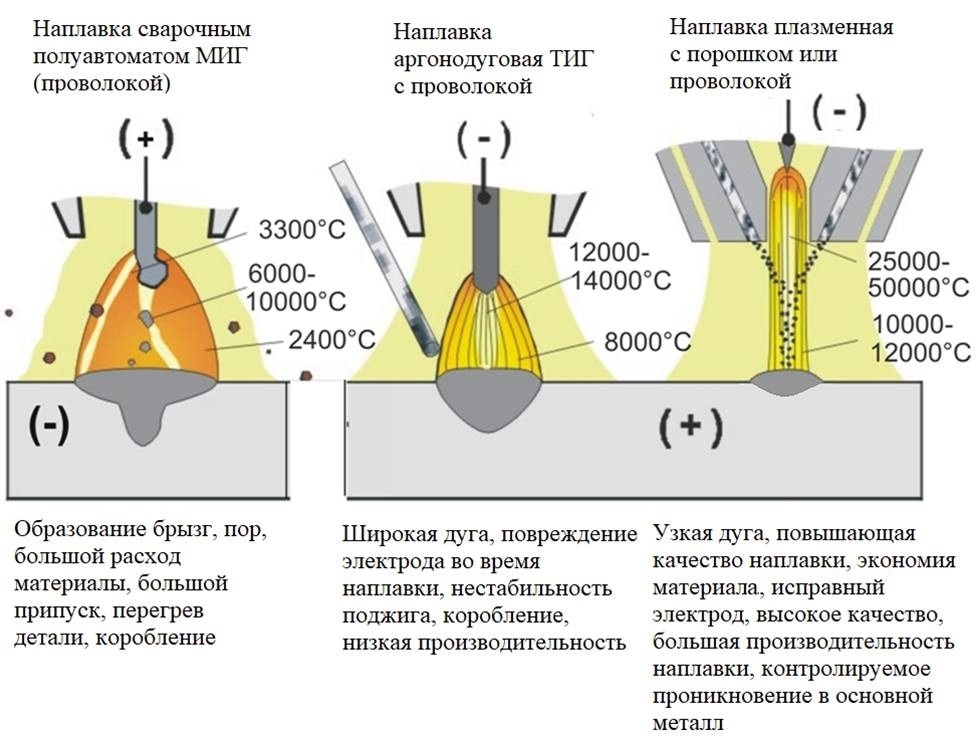

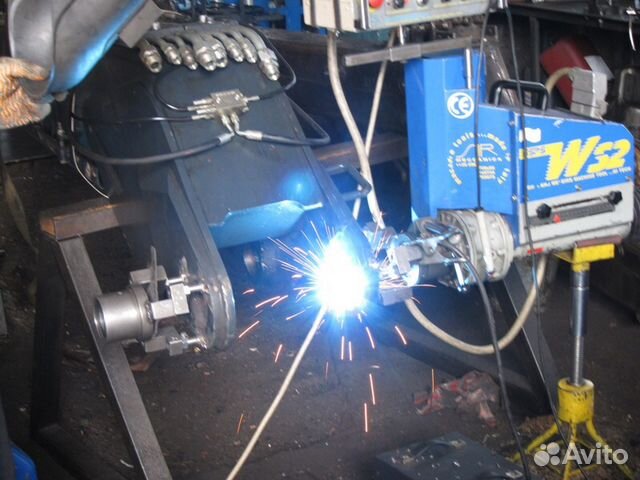

Наплавка в среде защитных газов

Метод восстановления деталей наплавкой в среде защитных газов отличается высокой производительностью. Он дает качественные плотные швы и не требует их очистки от шпака, что особенно актуально при многослойной наплавке.

Такую методику используют для обработки деталей из тонколистового металла, для восстановления изношенных валов, устранения дефектов резьбы и заварке шпоночных пазов.

Наплавка под слоем флюса

Способ восстановления деталей механизированной наплавкой под слоем флюса используется для обработки изделий из углеродистой или низколегированной стали диаметром более 5 см. Такая методика часто применяется для восстановления катков, роликов, станин, шейки валов и других металлических элементов.

Преимущества восстановления деталей наплавкой под слоем флюса:

- высокое качество наплавки – прочность, надежность, внешняя эстетичность;

- простота нанесения – быстро, безопасно, экономично.

Методика восстановления деталей наплавкой под флюсом не подходит для обработки элементов малых геометрических форм и сложных конструкций.

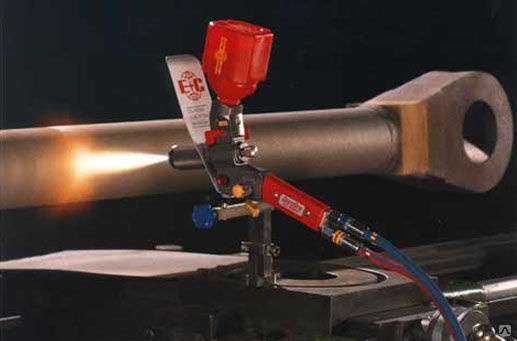

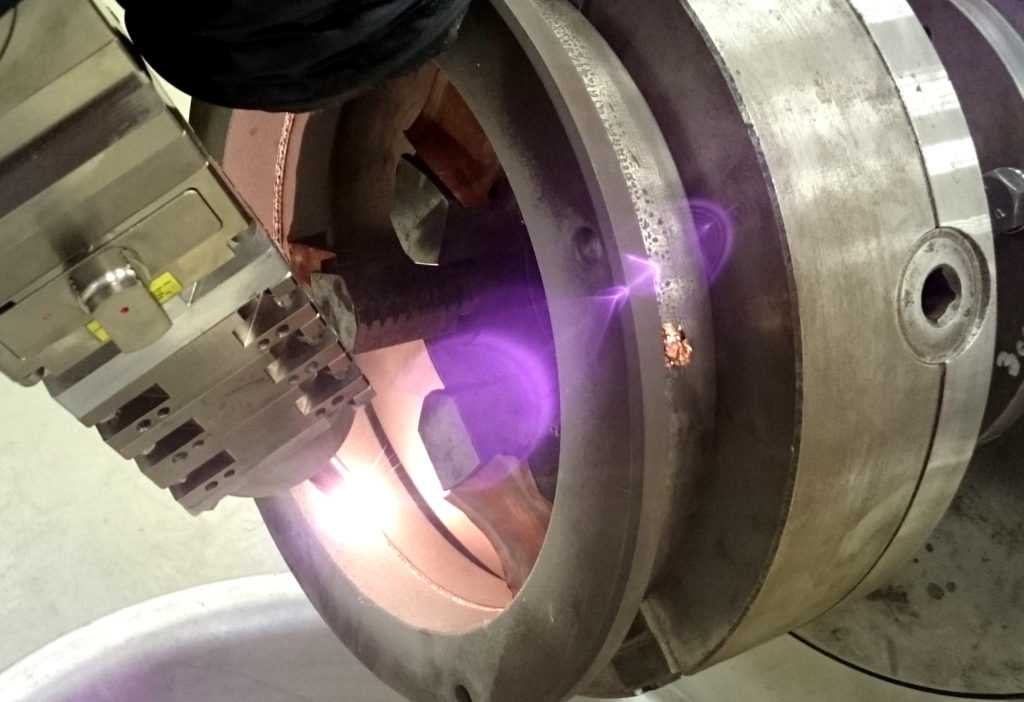

Плазменная наплавка

Методика восстановления деталей плазменной наплавкой позволяет наносить на поверхность элементов различные материалы с отличными техническими и физическими характеристиками. Таким образом, на конструкцию можно нанести сразу несколько защитных слоев, каждый из которых будет выполнять свою функцию. Плазменную наплавку используют для работы с тугоплавкими материалами, для упрочнения и защиты элементов, предохранения их от износа и ржавчины. На сегодняшний день это самая эффективная методика, увеличивающая износостойкость деталей в 3-5 раз.

Другие услуги

Восстановление деталей дизельной топливной аппаратуры Восстановление поверхности плунжеров Восстановление посадочного места под подшипник Наплавка клапанов Восстановление деталей напылением Восстановление деталей из чугуна Восстановление деталей сваркой Ремонт штампов и пресс-форм Восстановление деталей полиграфического оборудования Восстановление деталей пищевой промышленности Ремонт валов Наплавка валов Напыление валов Восстановление валов Восстановления деталей и узлов Восстановление деталей металлизацией Восстановление деталей ремонтными размерами Восстановление металлических деталей Восстановление поверхностей деталей Восстановление стальных деталей Восстановление деталей автомобиля

«Плазмацентр» предлагает

- услуги по восстановлению деталей, нанесению покрытий, напылению в вакууме, микроплазменному напылению, электроискровому легированию, плазменной обработке, аттестации покрытий, напылению нитрида титана, ремонту валов, покрытию от коррозии, нанесению защитного покрытия, упрочнению деталей;

- поставка оборудования для процессов финишного плазменного упрочнения, сварки, пайки, наплавки, напыления (например, газотермического, газопламенного, микроплазменного, высокоскоростного и детонационного напыления), электроискрового легирования, приборов контроля, порошковых дозаторов, плазмотронов и другого оборудования;

- поставка расходных материалов, таких как сварочная проволока, электроды, прутки для сварки, порошки для напыления, порошки для наплавки, порошки для аддитивных технологий, проволока для наплавки и другие материалы для процессов сварки, наплавки, напыления, аддитивных технологий и упрочнения;

- проведение НИОКР в области инженерии поверхности, трибологии покрытий, плазменных методов обработки, выбора оптимальных покрытий и методов их нанесения;

- обучение, консалтинг в области наплавки, напыления, упрочнения, модификации, закалки.

Свяжитесь с нами по телефонам: +7 (812) 679-46-74, +7 (921) 973-46-74, или напишите нам на почту: [email protected]

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.

способы и методы восстановления, особенности, технологический процесс

Технологии сварки и наплавки позволяют эффективно восстанавливать металлические детали, обеспечивая высокую степень надежности и долговечности изделия.

Это подтверждается и практикой использования данных методов при выполнении ремонтных операций в самых разных областях – от починки автомобилей до производства металлопроката. В общем объеме работ по ремонту металлических конструкций восстановление деталей сваркой и наплавкой занимает порядка 60-70%. Наиболее распространена починка стальных блоков цилиндров, моторных валов, картеров, цепных звеньев, лопаток и т. д.

д.

Сварка и наплавка в ремонтно-восстановительных работах

Оба способа основываются на методах термического воздействия с разными параметрами работы подключаемого оборудования. Под сваркой понимается процесс формирования межатомных связей, которые могут использоваться для соединения разных элементов детали, заделки технологических зазоров и устранения мелких дефектов на поверхности. Энергетический потенциал для сварочного процесса обеспечивается за счет общего или местного нагрева заготовки.

К типовым операциям данного рода можно отнести закрепление добавочных или отломанных частей пластин, венцов и втулок. Кроме ремонта изделий с простыми геометрическими формами, возможны и более сложные восстановительные задачи, но в составе с другими технологическими операциями. Например, восстановление резьбы сваркой будет дополняться процедурами механической правки и проточки. К тому же в подобных работах следует соблюдать требования к перегревам вспомогательного инструмента наподобие плашек, которые непосредственно участвуют в коррекции резьбы.

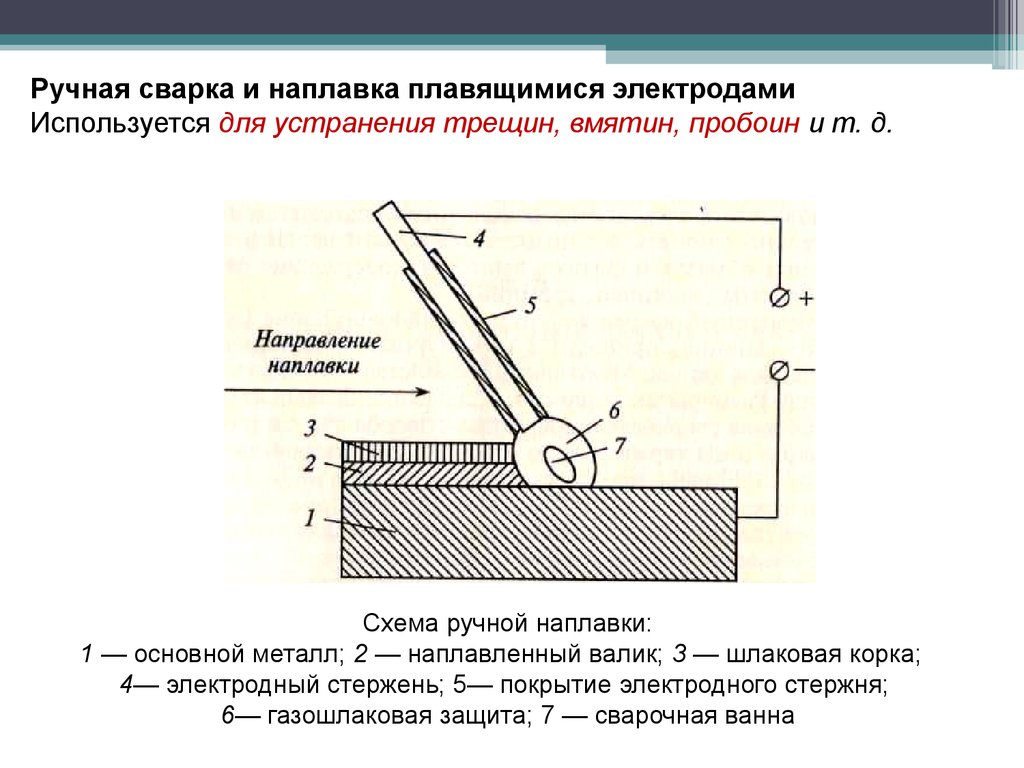

Что касается наплавки, то этот способ подразумевает нанесение дополнительного металлического покрытия на восстанавливаемую поверхность. Новый технологический слой может быть полезен при ремонте изношенных деталей или усиления поверхности в области трения.

Применяемое оборудование

При сварочных работах обязательно используется источник тока, оснастка для удержания детали и направления дуги. Чаще применяют сварочный преобразователь, в состав которого входит двигатель с генератором постоянного тока от 70 до 800 А. Также могут задействоваться выпрямители с трансформаторами тока и пускорегулирующей установкой. Если говорить о расходниках и вспомогательных устройствах, то восстановление деталей сваркой и наплавкой выполняется с подключением удерживающих мундштуков, электродов и систем охлаждения. При наплавке также задействуют деформирующие головки с суппортами и подъемниками, допускающими возможность крепления на станках (токарных или винторезных). Для удаления лишних металлических кромок и слоев применяются специальные резцы.

Требования к подготовке детали

И при сварке, и в процессе наплавки качество выполнения операции в немалой степени будет определяться изначальным состоянием заготовки. Поверхности детали должны быть зачищены от ржавчины, окалины, грязи и жира. В ином случае повышается риск сохранения непроваров, трещин и шлаковых включений. Особое внимание следует уделить обезжириванию от заводских и консервационных масел. Эту процедуру выполняют в горячем растворе, после чего изделие омывается и сушится. Перед восстановлением деталей способом сварки рекомендуется выполнять и пескоструйную обработку, что повышает качество ремонта. Для таких задач используют методы абразивной обработки с подключением компрессорного оборудования, шлифовальных дисков и резцов. Незначительные следы коррозийного поражения можно удалить и ручными металлическими щетками.

Какие электроды используются при восстановлении?

После подготовки основного рабочего оборудования и заготовки можно приступать к выбору электродов. Подбор зависит от вида металла, характера дефекта и требований к слою наплавки. Как правило, в распространенных случаях обломов и трещин используют обычные сварочные электроды с сопротивлением разрыву порядка 4 МПа. Для работы с углеродистыми сталями рекомендуется применять расходники, стержни которых выполнены из проволоки марки Св-08 толщиной 1,5-12 мм. Не стоит игнорировать и характеристики покрытия. Высокий стабилизирующий эффект при восстановлении деталей сваркой и наплавкой обеспечит меловая обмазка электрода типа Э-34. Она будет способствовать устойчивому процессу горения дуги, что позволит сформировать плотный и ровный шов.

Подбор зависит от вида металла, характера дефекта и требований к слою наплавки. Как правило, в распространенных случаях обломов и трещин используют обычные сварочные электроды с сопротивлением разрыву порядка 4 МПа. Для работы с углеродистыми сталями рекомендуется применять расходники, стержни которых выполнены из проволоки марки Св-08 толщиной 1,5-12 мм. Не стоит игнорировать и характеристики покрытия. Высокий стабилизирующий эффект при восстановлении деталей сваркой и наплавкой обеспечит меловая обмазка электрода типа Э-34. Она будет способствовать устойчивому процессу горения дуги, что позволит сформировать плотный и ровный шов.

Также сегодня используются нестандартные электродные расходники наподобие ленточных и трубчатых порошковых элементов. Обычно они представляют собой свернутые металлические ленты толщиной до 0,8 мм, поверхность которых наполнена различными порошкообразными легирующими смесями на основе ферромарганца, сталинита и др. К таким электродам стоит обращаться, если планируется наделять ремонтируемый участок дополнительными эксплуатационными свойствами.

Ручной дуговой метод сварки и наплавки

При восстановлении поврежденных сварных швов, заделке трещин и запайке герметичных корпусов можно применять ручной метод с графитовыми, угольными или вольфрамовыми электродами. В ходе работы берется пучок стержней с обмазкой и скрепляется проволокой. Окончания необходимо предварительно сварить и вставить в подготовленный держатель. В ходе работы электроды сформируют так называемую блуждающую дугу с широким полем действия. Чем больше площадь поврежденного участка, тем крупнее должен быть пучок. Главная сложность процесса сварки таким способом заключается в необходимости подключения трехфазной сети, поскольку та же наплавка пучком из 5-6 электродов должна производиться на повышенном токе. Таким методом ремонтируют детали из легированных и низколегированных сталей средней и большой толщины.

Метод автоматической наплавки под флюсом

Автоматический процесс наплавки отличается тем, что подача электрода с перемещениями самой дуги по рабочей поверхности полностью механизируются. Флюс, в свою очередь, обеспечивает изоляцию целевой зоны от вредного воздействия кислорода. Метод задействуется для восстановления поверхностей плоских и цилиндрических деталей с глубиной износа до 15 мм. По мере увеличения размера дефекта может применяться несколько слоев наплавки, но в этом случае потребуется ожидание полимеризации каждого предыдущего пласта. Данная технология восстановления деталей сваркой и наплавкой требует подключения источников тока в виде преобразователя или выпрямителя с токарно-винторезным станком. В рабочей зоне формируется покрытие флюса толщиной 1-4 мм, после чего автоматом направляется электродная проволока с дугой. К основным достоинствам этого метода относительно ручной сварки можно отнести минимальные потери металла в результате разбрызгивания. Ручной метод дает в несколько раз больше огарков и угара.

Флюс, в свою очередь, обеспечивает изоляцию целевой зоны от вредного воздействия кислорода. Метод задействуется для восстановления поверхностей плоских и цилиндрических деталей с глубиной износа до 15 мм. По мере увеличения размера дефекта может применяться несколько слоев наплавки, но в этом случае потребуется ожидание полимеризации каждого предыдущего пласта. Данная технология восстановления деталей сваркой и наплавкой требует подключения источников тока в виде преобразователя или выпрямителя с токарно-винторезным станком. В рабочей зоне формируется покрытие флюса толщиной 1-4 мм, после чего автоматом направляется электродная проволока с дугой. К основным достоинствам этого метода относительно ручной сварки можно отнести минимальные потери металла в результате разбрызгивания. Ручной метод дает в несколько раз больше огарков и угара.

Метод вибродуговой наплавки

В данном случае применяются плавкие электроды, которые в процессе горения дуги вибрируют с короткими замыканиями. Операции подачи и перемещения расходных материалов также автоматизированы. Несмотря на внешнюю сложность процесса, метод довольно простой и не требует применения специальной оснастки. Более того, в конечном счете можно ожидать исключения деформации детали с сохранением твердости без термической обработки. Однако есть и ограничения. Так, вибрационные способы восстановления деталей сваркой и наплавкой подходят для заготовок с диаметром не менее 8 мм или толщиной от 0,5 до 3,5 мм. Теоретически вибродуговая наплавка может выполняться в разных защитных средах с газом или флюсом, но на практике чаще задействуют жидкостную изоляцию – например, кальцинированный раствор соды.

Операции подачи и перемещения расходных материалов также автоматизированы. Несмотря на внешнюю сложность процесса, метод довольно простой и не требует применения специальной оснастки. Более того, в конечном счете можно ожидать исключения деформации детали с сохранением твердости без термической обработки. Однако есть и ограничения. Так, вибрационные способы восстановления деталей сваркой и наплавкой подходят для заготовок с диаметром не менее 8 мм или толщиной от 0,5 до 3,5 мм. Теоретически вибродуговая наплавка может выполняться в разных защитных средах с газом или флюсом, но на практике чаще задействуют жидкостную изоляцию – например, кальцинированный раствор соды.

Сварка и наплавка в газовых защитных средах

Этот метод предусматривает подготовку специального баллона со сжатой газовой смесью. Могут использоваться аргоновые и углекислотные газы, направляемые в зону сварки под высоким давлением. Задача смеси также сводится к защитной функции изоляции заготовки от негативного воздействия азота и кислорода в воздухе. Наиболее качественные соединения сваркой в газовых средах получаются при использовании вольфрамовых электродов с отдельным вводом в рабочую зону присадочных материалов. Наплавка осуществляется под постоянным током с обратной полярностью. Процесс может быть механизирован, если применяется электродная проволока, но операции с газоэлектрическими горелками обычно выполняют вручную.

Наиболее качественные соединения сваркой в газовых средах получаются при использовании вольфрамовых электродов с отдельным вводом в рабочую зону присадочных материалов. Наплавка осуществляется под постоянным током с обратной полярностью. Процесс может быть механизирован, если применяется электродная проволока, но операции с газоэлектрическими горелками обычно выполняют вручную.

Полуавтоматические способы сварки и наплавки

Оптимальный метод для работы с алюминием и различными сплавами цветмета. Благодаря гибкой настройке параметров оборудования и возможностям использования разных защитных сред оператор может получить при небольшой силе тока качественный шов на заготовке толщиной до 12 мм. Полуавтоматический метод восстановления деталей сваркой производится с помощью вольфрамовых электродов толщиной 0,8-6 мм. Напряжение при этом может варьироваться от 20 до 25 В, а сила тока укладывается в 120 А.

Альтернативная технология восстановления под давлением

Кроме термических способов сварки и наплавки, также применяется широкая группа контактных или холодных методов изменения структуры металлических заготовок. В частности, восстановление деталей сваркой под давлением осуществляется с помощью механических агрегатов с пуансонами. В процессе пластической деформации в точках контакта формируется сварное соединение с определенными параметрами. Конфигурация деформирующего эффекта будет зависеть от характеристик пуансона и техники оказания сжатия.

В частности, восстановление деталей сваркой под давлением осуществляется с помощью механических агрегатов с пуансонами. В процессе пластической деформации в точках контакта формируется сварное соединение с определенными параметрами. Конфигурация деформирующего эффекта будет зависеть от характеристик пуансона и техники оказания сжатия.

Заключение

На сегодняшний день не существует более действенных способов коррекции дефектов металлической структуры, чем сварка и наплавка. Другое дело, что в данных сегментах наблюдается активное развитие разных методик реализации технологии на практике. Наиболее перспективным направлением можно назвать восстановление деталей сваркой и наплавкой на автоматизированном оборудовании. Механизация выполнения ремонтных операций повышает производительность процесса, его эргономичность и уровень безопасности для сварщика. Параллельно развиваются и методы высокоточной аргонодуговой сварки с подключением газовых защитных сред. О полной автоматизации в этом направлении пока еще рано говорить, но в плане качества результата эта область является передовой.

Урок на тему «Восстановление деталей наплавкой» — Информио

МДК 01.02. Техническое обслуживание и ремонт автомобильного транспорта

Цели урока:

Образовательные: получение первоначальных знаний о сущности процесса восстановления деталей наплавкой, способах наплавки металла на восстанавливаемую поверхность, оборудовании для наплавочных работ.

Воспитательные: развитие интереса к ремонтному производству на автомобильном транспорте.

Развивающие: Развитие технического мышления и речи; развитие наблюдательности и внимания; развитие способности к проектированию технологических процессов.

При выполнении заданий обучающиеся осваивают следующие компетенции:

Общие компетенции:

ОК 1. Понимать сущность и социальную значимость своей будущей профессии, проявление к ней устойчивого интереса.

ОК 2. Организовывать собственную деятельность, выбирать типовые методы и способы выполнения профессиональных задач, оценивать их эффективности и качество.

ОК 3. Принимать решения в стандартных и нестандартных ситуациях и нести за них ответственность.

ОК 4. Осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития.

ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности.

ОК 6. Работать в коллективе и в команде, эффективно общаться с коллегами, руководством, потребителями.

ОК 7. Брать на себя ответственность за работу членов команды (подчиненных), за результат выполнения заданий.

ОК 8. Самостоятельно определять задачи профессионального и личностного развития, заниматься самообразованием, осознанно планировать повышение квалификации.

ОК 9. Ориентироваться в условиях частой смены технологий в профессиональной деятельности.

Профессиональные компетенции:

ПК1.1. Организовывать и проводить работы по техническому обслуживанию и ремонту автомобильного транспорта.

ПК1.2. Осуществлять технический контроль при хранении эксплуатации техническом обслуживании и ремонте автотранспортных средств.

ПК1.3. Разрабатывать технологические процессы ремонта узлов и деталей.

Тип урока: лекция, беседа.

Место проведения: кабинет «Техническое обслуживание и ремонт автомобильного транспорта».

Оснащение урока: учебные макеты, интерактивная доска, мультимедийный проектор, технологические карты.

Учебное время: 1 час

Ход урока:

1. Организационный момент

— проверка присутствующих

— сообщение темы и хода урока

2. Мотивация учебной деятельности

Сообщение целей занятия. Показать значимость МДК 01.02 в общем курсе подготовки будущих автомехаников. Беседа с целью подготовки учащихся к предстоящей работе. Группа условно разбивается на звенья по 4 человека для выполнения некоторых заданий.

Показать значимость МДК 01.02 в общем курсе подготовки будущих автомехаников. Беседа с целью подготовки учащихся к предстоящей работе. Группа условно разбивается на звенья по 4 человека для выполнения некоторых заданий.

3 .Повторение ранее изученного материала. Актуализация знаний.

Фронтальный опрос обучающихся по ранее изученному материалу:

1.Какой слесарно-механический способ восстановления возвращает первоначальную посадку деталей при этом размеры деталей изменяются?

2.Что представляет собой способ дополнительных ремонтных деталей?

3.Какой метод пластического деформирования показан на рисунке?

4.Для каких деталей применяется правка наклепом (чеканка)?

5.Назовите основные недостатки способа хромирования деталей при восстановлении

6.Что используют в качестве электролита при хромировании?

7.Процесс получения неразъемного соединения металлов, находящихся в твердом состоянии, при помощи расплавленного вспомогательного металла с температурой плавления ниже, чем соединяемые детали называется …………

8. Какие детали и узлы автомобиля ремонтируют пайкой?

Какие детали и узлы автомобиля ремонтируют пайкой?

4. Изложение нового материала

Сварка и наплавка являются наиболее распростаненными способами восстановления изношенных поверхностей деталей

Сообщения обучающихся на темы:

1) История возникновения способа наплавки

2) Цели и способы наплавки

Изложение нового материала преподавателем (лекция-беседа) с показом слайдов.

Наиболее распространенными способами являются дуговая наплавка под флюсом и вибродуговая наплавка.

Сущность способа наплавки под флюсом заключается в том, что в зону горения дуги автоматически подается флюс и электродная проволока из низкоуглеродистой стали. Часть флюса плавится, образуя оболочку вокруг дуги и защищает металл от окисления. При кристаллизации расплавленного металла образуется сварочный шов.

Преимуществами способа являются:

-высокое качество наплавленного слоя

-высокая производительность

-отсутствие разбрызгивания

Недостатки:

-сильный нагрев детали и возможное коробление

Режимы наплавки цилиндрических деталей зависят от их диаметра.

Вибродуговая наплавка. Этот способ наплавки является разновидностью дуговой наплавки металлическим электродом. Процесс наплавки осуществляется при вибрации электрода с подачей охлаждающей жидкости на наплавленную поверхность.

Деталь устанавливается в патроне токарного станка или в центрах. На суппорте станка монтируется наплавочная головка, состоящая из механизма подачи проволоки с кассетой, электромагнитного вибрационного устройства, которое создает колебания электрода с частотой 110Гц и амплитудой 4 мм, обеспечивая размыкание и замыкание сварочной цепи. Вибрация электрода обеспечивает стабильность процесса, при этом происходит лучшее формирование наплавленных валиков.

Преимуществами способа являются:

-высокая производительность

-отсутствие пор и трещин в наплавленном металле

Недостатком является низкая усталостная прочность при большой толщине наплавки

Плазменно-дуговая наплавка. Производится плазменной горелкой ионизированным газом (аргон и азот) с высокой температурой (до 30000 градусов).

Для работы применяется такое же оборудование только с установкой плазменной горелки.

Преимуществом способа является высокая износостойкость наплавленного слоя.

Недостатком является ограниченная толщина слоя-до 2 мм.

3)Сообщение обучающегося на тему: «Оборудование для наплавочных работ» с показом слайдов.

5. Закрепление нового материала.

Разработка технологических карт обучающимися с помощью преподавателя, работа с литературой (Приложение)

№ операции | Наименование операции | Оборудование | Технические требования |

1 |

|

|

|

2 |

|

|

|

3 |

|

|

|

4 |

|

|

|

чертеж | |||

Фронтальный опрос обучающихся с комментариями

1. Чем отличается вибродуговая наплавка от наплавки под флюсом?

Чем отличается вибродуговая наплавка от наплавки под флюсом?

2. Для чего необходим флюс при наплавке?

Показ видеоролика «Наплавка шеек коленчатого вала в условиях ремонтного производства»

Домашнее задание:

Проработать конспект занятия, учебную и специальную техническую литературу по ремонту автомобилей.

Литература: Карагодин В.И. Ремонт автомобилей и двигателей: учебник для студ. Учреждений сред. Проф. Образования / В.И.Карагодин, Н.Н.митрохин.- 10-е изд., стер.- М.: Издательский центр «Академия», 2014.-496 с.

Приложение

Восстановление деталей наплавкой и сваркой —

Восстановление деталей наплавкой и сваркой – это технологический процесс устранения путем сварки и наплавки недопустимых дефектов образовавшихся в процессе эксплуатации оборудования. Ремонтную сварку можно выделить в самостоятельный производственный процесс, проводимый с целью восстановления конструкций, узлов, деталей, поврежденных под действием эксплуатационных нагрузок и факторов или по иным причинам.

Решение о возможности и целесообразности выполнения ремонтных работ с помощью сварки и наплавки принимается с учетом всех требований, указанных в документации на проектирование, изготовление и эксплуатации ремонтируемой конструкции.

Способы восстановления деталей наплавкой и сваркой

Восстановление эксплуатационных повреждений можно выполнить различными способами сварки:

- автоматическая сварка под флюсом сплошной или порошковой проволокой

- механизированная электродуговая сварка в среде защитных газов сплошной или порошковой проволокой

- аргонодуговая автоматическая и механизированная сварка с присадочной проволокой

- плазменная сварка и плазменное напыление

- ручная электродуговая сварка покрытым электродом.

ООО «Сервис Тяжелых Машин» выполняет следующие варианты наплавки в г. Тюмень

- механизированная электродуговая сварка в среде защитных газов сплошной или порошковой проволокой

- аргонодуговая автоматическая и механизированная сварка с присадочной проволокой

- ручная электродуговая сварка покрытым электродом.

ООО «Сервис Тяжелых Машин» производим наплавку специальными сплавами и восстановительный ремонт деталей общепромышленного назначения:

- все существующие размеры колёс крановых и колёсных пар

- валки правильных машин и прокатных станов,

- оси, валы, пальцы дорожно-строительных машин

Производим ремонт любых тел вращения, наружных и внутренних поверхностей, отверстий, а также восстановление деталей произвольной и плоской формы,

ООО «Сервис Тяжелых Машин» внедрило в производство — инновационный высокопроизводительный процесс TIG COLD WIRE, основанный на традиционной технологии аргонодуговой сварки неплавящимся электродом в защитном газе (TIG) с автоматизированной подачей присадочной проволоки.

Процесс сварки основан на принципе сварки неплавящимся электродом в среде защитного газа, именуемого коротко — TIG. В этом процессе дуга горит между неплавящимся вольфрамовым электродом и металлической заготовкой в бескислородной и безреагентной газовой атмосфере. Поток тока нагревает электрод, в результате чего происходит поток электронов. Это уменьшает комплексное сопротивление, создавая мягкую широкую дугу. Инертный защитный газовый экран означает, что в жидкой сварочной ванне нет химических реакций. Это позволяет пользователям получать идеальный внешний вид сварного шва без цветов побежалости и без брызг, а также качество наружной поверхности с равномерным формированием геометрии сварного шва. Сварка TIG подходит для различных сплавов и применений, включая сложные металлы, такие как титан.

Поток тока нагревает электрод, в результате чего происходит поток электронов. Это уменьшает комплексное сопротивление, создавая мягкую широкую дугу. Инертный защитный газовый экран означает, что в жидкой сварочной ванне нет химических реакций. Это позволяет пользователям получать идеальный внешний вид сварного шва без цветов побежалости и без брызг, а также качество наружной поверхности с равномерным формированием геометрии сварного шва. Сварка TIG подходит для различных сплавов и применений, включая сложные металлы, такие как титан.

ПРЕИМУЩЕСТВА И НЕДОСТАТКИ МЕТОДА СВАРКИ TIG

Преимущества:

- Высокая универсальность метода

- Может использоваться для самых различных материалов

- Может использоваться для выполнения сварочных швов во всех положениях

- Мощная, устойчивая дуга

- Высокое качество наплавки

- Гладкие и ровные сварные швы

- Отсутствие разбрызгивания металла

- Отсутствие шлака

- В некоторых случаях не требуется присадочного металла

- Высокая скорость сварки при работе с материалами с толщиной до 3 – 4 мм (механизированная сварка горячей проволокой)

ИМПУЛЬС TIG

Так как предустановленная сила тока не всегда идеально соответствует условиям работы в течение всего процесса сварки, часто используется пульсирующий сварочный ток. Например, при сварке труб в стесненных условиях необходимо частое изменение силы тока. Если достигается слишком высокая температура, появляется опасность вытекания жидкого металла из сварочной ванны. При слишком низкой температуре не происходит достаточного расплавления материала детали.

Например, при сварке труб в стесненных условиях необходимо частое изменение силы тока. Если достигается слишком высокая температура, появляется опасность вытекания жидкого металла из сварочной ванны. При слишком низкой температуре не происходит достаточного расплавления материала детали.

Относительно низкий сварочный ток (базовый ток IG) увеличивается по круто восходящей линии до значительно большей величины (величины тока импульса I1) и снова падает по истечении предустановленного периода (рабочего цикла) до величины базового тока IG. Этот процесс повторяется снова и снова.

Во время сварки небольшие участки в зоне сварки быстро расплавляются и затвердевают. При использовании этого метода значительно легче управлять процессом наплавления сварного шва.

Этот метод также используется при сварке тонколистового металла. Каждая точка расплавления перекрывает следующую, таким образом, формируется аккуратный и ровный шов.

Когда используется импульсный метод TIG при ручной сварке, сварочный пруток прилагается на каждом пике силы тока (это возможно только в диапазоне самой низкой частоте 0,25 – 5 Гц). Более высокая частота импульсов используется обычно при автоматической сварке и служит, в основном, для стабилизации сварочной дуги.

Более высокая частота импульсов используется обычно при автоматической сварке и служит, в основном, для стабилизации сварочной дуги.

Наплавка

: что это такое и как правильно

Некоторые считают, что наплавка — сложный бизнес, предназначенный только для небольшой элиты профессионалов в области сварки.

Другие считают наплавку хлопотным процессом, которого следует избегать.

В действительности наплавка — это особый процесс, который может выполняться с единственной целью — продлить срок службы любого оборудования или поверхности.

Теперь, если металлическая деталь продлевает срок службы за счет наплавки, можно использовать больше времени, и потребуется меньше замен.

Таким образом, наплавка является хорошей идеей, когда есть необходимость сэкономить деньги.

Даже если для наплавки необходимо выполнить несколько методов, это не так уж сложно понять.

Итак, давайте начнем с определения того, что такое наплавка.

Что такое наплавка?

Наплавка — это процесс нанесения более прочного материала на основной металл , чтобы сделать его более прочным или продлить срок его службы.

Этот более твердый материал приваривается к основному металлу с помощью специальных электродов или присадочных стержней.

Предназначены для образования очень плотных и толстых слоев (от 1 до 10 мм) над основным металлом из износостойкого материала с высокой прочностью сцепления.

Материал покрытия может повысить пластичность, твердость, коррозионную стойкость и эрозионную стойкость исходной детали.

Наплавка твердым сплавом также называется наплавка, поверхностная сварка и плакирование.

Среди основных металлов, которые могут быть наплавлены, следующие:

- Чугун

- Сплав на основе меди

- Сплав на основе никеля

- Нержавеющая сталь

- Марганцевая сталь

- Углеродистая и легированная сталь

Многие виды производственного оборудования изготавливаются из низколегированной и высокоуглеродистой стали. Присадочные металлы Hobart представляют собой комплексное решение для любого основного материала.

Присадочные металлы Hobart представляют собой комплексное решение для любого основного материала.

Перед началом любого процесса наплавки необходимо точно определить, из какого материала изготовлена деталь, потому что это определяет температуру предварительного и последующего нагрева, которые следует применять.

Эти настройки предварительного нагрева и последующего нагрева даже более важны, поскольку процентное содержание сплава в детали выше.

Зачем может понадобиться наплавка?

Все металлические детали даже при нормальном использовании со временем изнашиваются.

Это может привести к потере их функциональности и, как следствие, к потребности в новой детали.

В некоторых промышленных приложениях, таких как в горнодобывающей промышленности или сельском хозяйстве , это может происходить чаще.

Наплавка может быть идеальным вариантом для любой металлической детали, которая может изнашиваться в процессе эксплуатации.

Короче говоря, наплавка может помочь:

- Сократить время простоя на замену изношенных или сломанных компонентов

- Храните меньше запасных частей в инвентаре, потому что они не нужны

- Увеличенный срок службы оборудования

Экономия от наплавки

Промышленное оборудование рассчитано на долгие годы. Таким образом, многим компаниям требуется несколько лет, чтобы заменить их.

В большинстве случаев наплавка используется для восстановления бывших в употреблении машин, но даже новое оборудование может быть наплавлено, чтобы сделать его более износостойким.

Наплавка деталей оборудования в течение многих лет может означать экономию от 25 до 75% стоимости запасных частей.

На новейшем оборудовании наплавка может помочь увеличить срок службы деталей до 300%.

Давайте посмотрим на несколько примеров.

Для чего нужна наплавка? Некоторые примеры

Наплавка используется для широкого спектра применений, но мы можем выделить несколько примеров.

Лемех экскаватора

Эти детали ежедневно подвергаются истиранию, как и любое другое строительное оборудование.

Постоянное истирание и эрозия из-за ежедневных тяжелых нагрузок на открытом воздухе могут значительно уменьшить размер и прочность изделия.

За счет наплавки этих деталей общий срок службы оборудования может быть увеличен во много раз при очень меньших инвестициях.

Валок для измельчения сахарного тростника

Эта часть постоянно оказывает давление, чтобы измельчить тростник для извлечения сахара для переработки.

Сахарный тростник — сильное растение, которое может подвергнуть эти металлические детали испытанию.

Наплавка — обычная процедура для продления срока службы этих деталей, снижения производственных затрат и времени простоя.

Дробильные валки для горнодобывающей промышленности

Горнодобывающая промышленность — это отрасль, тесно связанная с наплавкой. Материал, полученный из шахты, должен быть измельчен для переработки.

Несмотря на то, что они изготовлены из твердого материала, эти валки за короткое время изнашиваются, потому что они целый день работают с твердыми минералами.

Таким образом, наплавка твердым сплавом является обязательным условием для дробильных валков горнодобывающей промышленности.

Какие методы и способы наплавки существуют?

Существует несколько методов и способов нанесения наплавки . Тот, который вы должны выбрать, будет зависеть от вашего оборудования и потребностей.

Сначала поговорим о методах.

Техника нанесения наплавки

Наплавка может использоваться для наплавки, наплавки или обеих техник одновременно. У каждой техники (или их комбинации) есть цель.

Наложение — это метод, используемый для предотвращения потерь металла путем добавления сварного слоя к основе.

Метод наплавки восстанавливает старое оборудование, изношенное в результате истирания или ударов, до его первоначальных размеров путем наложения нескольких слоев сварки (каждый поверх другого).

Пока деталь цела, комбинацию этих методов наплавки можно использовать снова и снова.

Некоторые из наиболее распространенных материалов покрытий, используемых для наплавки:

- Сплавы на основе кобальта (например, стеллит) для повышения износостойкости и коррозионной стойкости

- Сплавы на основе меди для восстановления изношенных деталей машин

- Железо-хромовые сплавы для истирания при высоких нагрузках

- Сплавы карбида хрома

- Сплавы на основе никеля для повышения износостойкости металла по металлу

- Марганцевая сталь для износостойких материалов

- Карбид вольфрама для абразивного износа при высоких нагрузках

- НОРЭМ

Тот, который вы должны использовать для своего оборудования, определяется основным металлом и методом выбора.

Существует множество методов нанесения наплавки, например следующие:

- Дуговая сварка под флюсом (SAW)

- Дуговая сварка порошковой проволокой (FCAW)

- Дуговая сварка защитным металлом (SMAW)

- Дуговая сварка металлическим газом (GMAW)

- Газовая вольфрамовая дуговая сварка (GTAW)

- Плазменная дуговая сварка (PTAW)

- Газокислородная сварка (OFW)

- Электрошлаковая сварка (ESW)

- Сварка открытой дугой (OAW)

- Лазерная наплавка

- Холодные полимерные компаунды

- Термическое напыление

Рассмотрим некоторые из наиболее популярных:

Дуговая сварка под флюсом (SAW)

В этом процессе используется флюс для объединения защитных газов и шлака в сварочную ванну.

Перед началом сварки на заготовку необходимо нанести тонкий слой флюса.

При сварке дуга образуется между заготовкой и флюсом через постоянно подаваемый проволочный электрод.

Дуга движется вдоль заготовки, а избыток флюса может быть рециркулирован с помощью системы регенерации флюса, отфильтрован и возвращен в бункер для флюса.

Этот процесс, несмотря на то, что он выполняется с использованием не очень портативного оборудования и ограничен некоторыми материалами , имеет ряд преимуществ, а именно:

- Глубокий провар

- Может использоваться внутри и снаружи помещений

- Чрезвычайно высокая скорость осаждения

Дуговая сварка флюсовой проволокой (FCAW)

Для этого процесса обычно требуется постоянное напряжение и трубчатый электрод с непрерывной подачей флюса.

Этот процесс сварки часто используется в строительстве, поскольку он легко транспортируется и является быстрым.

Даже если этот процесс подходит не для всех металлов, у него есть некоторые преимущества, такие как:

- Высокая скорость осаждения

- Может использоваться во всех положениях

- Отличное проплавление сварного шва

Еще одним преимуществом FCAW является то, что, помимо ручного режима, его можно адаптировать как полуавтоматический или автоматический процесс дуговой сварки.

Дуговая сварка металлическим электродом в среде защитного газа (SMAW)

SMAW — это процесс ручной дуговой сварки, выполняемый плавящимся металлическим электродом с покрытым флюсом для защиты сварного шва.

Этот процесс выполняется с помощью электрического тока, который образует дугу между электродом с покрытием и основным металлом.

При сварке флюсовое покрытие распадается и образует защитный газ и слой шлака, который защищает сварной шов до его остывания.

Несмотря на то, что скорость наплавки , как правило, ниже, чем для других процессов сварки , необходимо учитывать следующие преимущества:

- Является наиболее портативным из всех процессов сварки

- Хорошо подходит для широкого спектра часто используемых металлов и сплавов

- Может работать на бензине или дизельном топливе, что позволяет использовать этот процесс в удаленных районах без электрических соединений

Дуговая сварка металлическим газом (GMAW)

GMAW, также известная как MIG, представляет собой процесс, при котором расходуемый проволочный электрод и защитный газ подаются через сварочную горелку.

Это может быть полуавтоматический или автоматический процесс сварки. В любом случае, в этом процессе чаще всего используется постоянное напряжение.

MIG или GMAW ограничены в отношении гибкости , поскольку их нельзя использовать в потолочных или вертикальных положениях сварки.

Тем не менее, есть некоторые преимущества, такие как:

- Недорогие расходные материалы и высокая скорость наплавки

- Образует очень мало шлака, поэтому требуется минимальная очистка после сварки

Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW)

При сварке методом GTAW или TIG возникает дуга между неплавящимся электродом и деталью.

Вокруг зоны образуется защитный газ для защиты сварочной ванны.

Несмотря на то, что скорость осаждения этого процесса низкая , есть некоторые преимущества, такие как:

- Очень гибкий процесс, так как можно сваривать в любом положении и почти все металлы

- Может выполняться вручную или автоматически

- Оставляет чистую отделку

Процесс нанесения наплавки

Независимо от того, какой именно метод вы выберете, есть несколько шагов для правильного выполнения наплавки. Это:

Это:

- Очистите деталь. Удалите всю ржавчину, грязь, масло, жир или грязь, которые могут быть на заготовке. Если есть какой-либо предыдущий слой твердосплавного покрытия, удалите его, чтобы избежать растрескивания

- Наращивание. Деталь может иметь вмятину, вызванную ударом . В этом случае заполните пространство перед нанесением слоев. Некоторые люди знают этот шаг как восстановление, потому что цель состоит в том, чтобы восстановить первоначальные размеры изделия.

- Намазывание маслом. Этот шаг также известен как буферный слой. Цель состоит в том, чтобы преодолеть возможную несовместимость между металлической основой и окончательным покрытием. Таким образом можно избежать усадочных трещин от наплавки до основного металла.

- Наплавка. Вот когда дело сделано. Он заключается в добавлении слоев покрытия к заготовке. Обычно можно добавить 3 слоя, но при использовании определенных материалов количество слоев не ограничено.

Кому может понадобиться наплавка?

Короче говоря, наплавка является вариантом для любой компании, стремящейся сэкономить на деталях или оборудовании с высокой скоростью истирания или эрозии.

Некоторые из многих отраслей, в которых наплавка довольно популярна или удобна:

- Горнодобывающая промышленность

- Сахарный тростник и продукты питания

- Сталь

- Мощность

- Цемент

- Нефтехимия

- Строительство

Но этот список не претендует на то, чтобы быть эксклюзивным, так что, несмотря на то, что вашей отрасли там нет, есть вероятность, что вам подойдет наплавка.

Итак, если после прочтения этой статьи вы пришли к выводу, что наплавка является обязательной в вашей отрасли, первым шагом должен стать поиск подходящего оборудования и расходных материалов для ее выполнения. Рассчитывайте на нас в этом.

Вы не одиноки в этом

Мы, сотрудники Ifexport, работаем с промышленными процессами, такими как наплавка, с 1979 года. Итак, мы можем рассказать вам кое-что об этом.

Итак, мы можем рассказать вам кое-что об этом.

Одной из наших целей является помощь нашим клиентам в эффективном внедрении наплавки. Нам не терпится применить наш опыт и в вашей мастерской.

Просто позвоните нам по телефону +1 305-470-4513 или напишите нам по адресу [email protected], чтобы немного поговорить об этом.

Рекомендации по нанесению сплавов для твердосплавных наплавок

Подготовка поверхности

A. Удалить ржавчину, грязь, жир, масло и другие загрязнения со свариваемых поверхностей.

B. Требуется прочное основание, и это может потребовать удаления усталостного или прокатанного металла, высоких гребней или других крупных неровностей поверхности. Это может быть выполнено путем выдалбливания (Postalloy®250), шлифовки или механической обработки.

C. Трещины в основном металле должны быть выдолблены дугой или зашлифованы и отремонтированы с использованием совместимых электродов. Если трещины проходят через основной металл, убедитесь, что конец трещины удален путем сверления или резки на конце, прежде чем выдалбливать трещины.

Ремонт трещин с использованием V-образной канавки

D. Предыдущий наплавочный материал следует удалить, если:

- Используемый тип неизвестен

- Используемый тип несовместим с новым покрытием

- Отложения содержат поры пустоты

- Отложения сильно растрескались и деформировались

E. Если поверхность сильно упрочнена, перед наплавкой или наращиванием изношенного участка необходимо удалить около 1/8” (3 мм) нагартованной поверхности . Невыполнение этого требования может привести к отслаиванию валика сварного шва.

Дуговая строжка удаляет неровности поверхности, упрочненные поверхности или трещины.

F. Края должны быть закруглены, без острых краев. Это вызывает чрезмерное смешивание основного металла и сплава для твердосплавной наплавки.

G. Если перед наплавкой требуется наплавка, выберите наплавку, совместимую с составом основного металла. Никогда не используйте 7018 в качестве наращивания. Полярность сварки Полярность сварки сильно влияет на степень разбавления. Обратная полярность приводит к наплавке первого слоя, состоящего из 50% основного металла и 50% металла сварного шва. С другой стороны, прямая полярность приводит к меньшему проникновению и более благоприятному химическому составу отложений. Второй слой в любом случае будет производить химический состав, подходящий для износостойкости.

Полярность сварки Полярность сварки сильно влияет на степень разбавления. Обратная полярность приводит к наплавке первого слоя, состоящего из 50% основного металла и 50% металла сварного шва. С другой стороны, прямая полярность приводит к меньшему проникновению и более благоприятному химическому составу отложений. Второй слой в любом случае будет производить химический состав, подходящий для износостойкости.

Выбор твердосплавного покрытия

A. Никогда не наносите мягкий, пластичный наплавленный металл или упрочняемый марганцевый сплав поверх более твердого и хрупкого упрочняющего сплава. Отложения могут отслаиваться и отслаиваться. Более мягкий сплав всегда следует наносить под более твердый сплав. Никогда не используйте 7018 в качестве прокладки или наращивания. Он не обладает твердостью и прочностью для наплавки.

B. Когда две металлические детали соприкасаются друг с другом, рекомендуется соблюдать следующие рекомендации. Часть, которую легче всего заменить, или твердая поверхность, должна быть примерно на 10 пунктов мягче, чем та часть, с которой сложнее работать.

C. Никогда не используйте мягкую или низколегированную сталь для марганца. Сварочный шов будет хрупким.

D. Если марганцевые детали необходимо ремонтировать повторно, например, молотки или железнодорожные крестовины и стрелки, нанесите один или два слоя Postalloy®2865-FCO (электрод 207) в первый раз, это очень полезно.

E. Чем более износостойким является наплавка и чем выше содержание сплава и твердость, тем больше будет склонность к перекрестной проверке. Они появляются при охлаждении и обусловлены разной скоростью усадки твердого наплавочного материала и основного материала. Желательна регулярная проверка шаблонов, так как это уменьшит или даже устранит тенденцию к искажению. Эти трещины обычно не проникают в основной материал и не ослабляют связь с основанием. Трещины должны быть поперечными поперек сварного шва на расстоянии менее 1 дюйма друг от друга. Если нет, увеличьте скорость движения.

Твердость и количество слоев

Предельная толщина наплавки. Толстые наплавки могут быстро растрескиваться и разрушаться в процессе эксплуатации. Кроме того, по мере увеличения твердости наплавки из твердого сплава они становятся более хрупкими. Если сплав не был специально разработан и испытан для многослойных наплавок, следующие ориентиры могут быть полезными для определения количества слоев твердого покрытия, которые должны быть нанесены. Если необходимо нанести больше слоев, чем указано для сплава, сначала следует нанести наплавляемый материал.

Толстые наплавки могут быстро растрескиваться и разрушаться в процессе эксплуатации. Кроме того, по мере увеличения твердости наплавки из твердого сплава они становятся более хрупкими. Если сплав не был специально разработан и испытан для многослойных наплавок, следующие ориентиры могут быть полезными для определения количества слоев твердого покрытия, которые должны быть нанесены. Если необходимо нанести больше слоев, чем указано для сплава, сначала следует нанести наплавляемый материал.

Разбавление

Необходимо также учитывать разбавление, которое произойдет с основным металлом. Наплавленный металл представляет собой смесь присадочного металла и основного металла, и химический состав наплавленного металла будет зависеть от того, сколько каждого из них присутствует. Износостойкость снижается из-за сильного разбавления основного металла. Следующие рекомендации помогут свести к минимуму разбавление, что приведет к повышению износостойкости..jpg?1429168978113)

1. Не используйте чрезмерный сварочный ток.

2. Направьте дугу на расплавленный металл шва, а не на основной металл.

3. Используйте близкое перекрытие (от 50 до 75 %) при размещении сварных швов рядом друг с другом.

4. По возможности используйте прямую полярность постоянного тока (отрицательный электрод).

5. Не используйте чрезмерный предварительный нагрев. Предварительно нагрейте рекомендуемые диапазоны.

6. Независимо от стрингера или широкого плетения, скорость перемещения должна быть отрегулирована так, чтобы дуга направлялась на сварочную ванну.

7. При использовании проволочных процессов более длинный вылет уменьшит проникновение.

8. В порядке убывания проникновения и разбавления — вертикальный вверх (самый высокий), горизонтальный, вверх по склону, плоский и вниз по склону (самый низкий).

Предварительный нагрев

Марганцевая сталь.

Марганец предварительно не нагревать. Жесткие свойства марганца могут быть потеряны, если основной металл постоянно нагревается выше 500°F (260°C). Наплавленные швы должны быть распределены таким образом, чтобы избежать концентрированного и продолжительного подвода тепла в одну зону.

Жесткие свойства марганца могут быть потеряны, если основной металл постоянно нагревается выше 500°F (260°C). Наплавленные швы должны быть распределены таким образом, чтобы избежать концентрированного и продолжительного подвода тепла в одну зону.

Чугун.

Чугун требует высоких температур предварительного нагрева для наплавки. Хорошее эмпирическое правило — тусклый красный цвет.

Углеродистые и низколегированные стали.

Предварительный нагрев некоторых углеродистых и низколегированных сталей может быть необходим для минимизации деформации, выкрашивания, растрескивания под валиком и растрескивания в основном металле. На температуру предварительного нагрева влияют содержание углерода и сплава, размер и жесткость детали. Чем выше содержание углерода и сплава, тем выше необходимая температура предварительного нагрева. Обратитесь к таблице предварительного нагрева или позвоните в Postle Industries для получения рекомендаций. Предварительный нагрев должен быть равномерным по всей детали, и деталь должна медленно охлаждаться.

Предварительный нагрев должен быть равномерным по всей детали, и деталь должна медленно охлаждаться.

Амортизирующие и буферные слои

Сплавы для твердого покрытия обычно намного тверже и имеют гораздо более высокое содержание легирующих элементов, чем основной металл. Применение амортизирующего или буферного слоя обеспечивает переход между более мягким основным металлом и твердым покрытием.

Амортизирующий слой имеет несколько назначений

1. Большинство твердосплавных наплавок ограничиваются двумя или тремя слоями, некоторые только одним. Поэтому в некоторых приложениях требуется, чтобы промежуточный слой использовался для создания детали, близкой к чистовым размерам, перед нанесением более твердого, более стойкого к истиранию сплава.

2. Когда твердые материалы используются на мягких основных металлах, таких как мягкая сталь, существует тенденция к тому, что слой твердосплавного покрытия «утопает» в мягком основном металле в условиях высоких нагрузок. Это может привести к отслаиванию сплава для твердосплавной наплавки. Промежуточный буферный слой поможет этого не допустить.

Это может привести к отслаиванию сплава для твердосплавной наплавки. Промежуточный буферный слой поможет этого не допустить.

3. Твердые наплавочные сплавы чек-трещины по всему месторождению. Буферный слой помогает предотвратить распространение этих трещин в основной металл.

4. Если состояние поверхности связано с термоциклированием, большие различия в тепловых свойствах основного металла и наплавки могут привести к усталостным проблемам и растрескиванию. Нанесение буферного слоя обеспечивает очень эффективный переход между сварным швом и наплавкой.

5. Никогда не используйте 7018 в качестве прокладки или наращивания. Он не обладает твердостью и прочностью для наплавки.

Сплавы этой категории используются во многих различных деталях и компонентах

Наплавка на кромку

Когда кромка подвергается ударам или ударам, подготовка имеет решающее значение. Предлагаются следующие конструкции. Следует избегать острых углов, где могут образоваться трещины от напряжения..jpg?1429168978113)

Шаблоны для наплавки

Выбор надлежащего сплава для твердосплавного покрытия и подготовка заготовки недостаточны для максимального увеличения срока службы детали. Необходимо также учитывать шаблон, используемый для изготовления накладки, так как он также будет иметь отношение к тому, как долго прослужит деталь. Бывают случаи, когда нанесение меньшего количества наплавки на поверхность лучше, чем покрытие всей поверхности. Существует несколько способов использования стрингеров в зависимости от условий эксплуатации компонента.

Стрингерные бусины, параллельные направлению движения крупнозернистого каменистого материала

Стрингерные бусины, расположенные под прямым углом в направлении движения мелкозернистого песчаного материала

Стрингерные бусины вафельной формы для смешанных условий или когда мелкозернистый материал может легко уплотняться

Точечный рисунок для менее критичных областей

Postle Industries • Эл. ОСТИ.GOV

ОСТИ.GOV

перейти к основному содержанию

- Полная запись

- Другие родственные исследования

Наплавка с помощью процесса дуговой сварки представляет собой недорогой метод нанесения износостойких поверхностей на металлические компоненты для продления срока службы. Хотя наплавка используется в первую очередь для восстановления изношенных деталей до пригодного для использования состояния, она приносит пользу новым компонентам. Помимо продления срока службы новых и изношенных компонентов, наплавка снижает потребность в замене деталей, повышает эффективность работы за счет сокращения времени простоя и общих затрат, а также позволяет использовать менее дорогой основной металл. Восстановление изношенных деталей часто включает в себя восстановление изношенных участков, близких к рабочему размеру, с использованием прочных, устойчивых к растрескиванию сварочных материалов, которые можно наносить в неограниченное количество слоев. Или это включает наплавку, обычно ограниченную одним, двумя или тремя слоями. Автор обсуждает, как выбрать сварочный материал, нанести наплавку, выбрать материалы и избежать спальдинга, подвалика, растрескивания, разрушения под напряжением и поперечного растрескивания при наплавке.

Или это включает наплавку, обычно ограниченную одним, двумя или тремя слоями. Автор обсуждает, как выбрать сварочный материал, нанести наплавку, выбрать материалы и избежать спальдинга, подвалика, растрескивания, разрушения под напряжением и поперечного растрескивания при наплавке.

- Авторов:

Паттон, Д. М.

- Дата публикации:

- Исследовательская организация:

- Специалист по наплавке в Lincoln Electric Co., Кливленд, Огайо

- Идентификатор ОСТИ:

- 5743728

- Тип ресурса:

- Журнальная статья

- Название журнала:

- Уголь Мин.

Процесс.; (США)

Процесс.; (США)

- Дополнительная информация журнала:

- Объем журнала: 24:11

- Страна публикации:

- США

- Язык:

- Английский

- Тема:

- 36 МАТЕРИАЛОВЕДЕНИЕ; МЕТАЛЛЫ; ЗАЩИТНЫЕ ПОКРЫТИЯ; ПОВЕРХНОСТНОЕ УПРОЧНЕНИЕ; ЧАСТИ МАШИН; ПЛАЗМЕННО-ДУГОВОЕ НАПЫЛЕНИЕ; ПЛАЗМЕННАЯ ДУГОВАЯ СВАРКА; МОДЕРНИЗАЦИЯ; СРОК СЛУЖБЫ; ИЗНОСОСТОЙКОСТЬ; ДУГОВАЯ СВАРКА; ПОКРЫТИЯ; ДЕПОЗИЦИЯ; ЭЛЕМЕНТЫ; ИЗГОТОВЛЕНИЕ; ЗАКАЛИВАНИЕ; ПРИСОЕДИНЕНИЕ; МЕХАНИЧЕСКИЕ СВОЙСТВА; РАСПЫЛИТЕЛЬНОЕ ПОКРЫТИЕ; ПОКРЫТИЕ ПОВЕРХНОСТИ; ОБРАБОТКА ПОВЕРХНОСТИ; СВАРКА; 360101* — Металлы и сплавы — Подготовка и изготовление; 360103 – Металлы и сплавы – Механические свойства

Форматы цитирования

- ГНД

- АПА

- Чикаго

- БибТекс

Паттон, Д. М. Основы и преимущества наплавки . США: Н. П., 1987.

М. Основы и преимущества наплавки . США: Н. П., 1987.

Веб.

Копировать в буфер обмена

Patton, DM. Основы и преимущества наплавки 906:30 . Соединенные Штаты.

Копировать в буфер обмена

Паттон, Д. М. 1987.

«Основы и преимущества наплавки». Соединенные Штаты.

Копировать в буфер обмена

@статья{osti_5743728,

title = {Основы и преимущества наплавки},

автор = {Паттон, Д.М.},

abstractNote = {Наплавка с помощью процесса дуговой сварки — это недорогой метод нанесения износостойких поверхностей на металлические компоненты для продления срока службы. Хотя наплавка используется в первую очередь для восстановления изношенных деталей до пригодного для использования состояния, она приносит пользу новым компонентам. Помимо продления срока службы новых и изношенных компонентов, наплавка снижает потребность в замене деталей, повышает эффективность работы за счет сокращения времени простоя и общих затрат, а также позволяет использовать менее дорогой основной металл. Восстановление изношенных деталей часто включает в себя восстановление изношенных участков, близких к рабочему размеру, с использованием прочных, устойчивых к растрескиванию сварочных материалов, которые можно наносить в неограниченное количество слоев. Или это включает наплавку, обычно ограниченную одним, двумя или тремя слоями. Автор обсуждает, как выбрать сварочный материал, наносить наплавку, выбирать материалы и избегать спальдинга, подвалика, растрескивания, разрушения под напряжением и поперечного растрескивания при наплавке.},

Помимо продления срока службы новых и изношенных компонентов, наплавка снижает потребность в замене деталей, повышает эффективность работы за счет сокращения времени простоя и общих затрат, а также позволяет использовать менее дорогой основной металл. Восстановление изношенных деталей часто включает в себя восстановление изношенных участков, близких к рабочему размеру, с использованием прочных, устойчивых к растрескиванию сварочных материалов, которые можно наносить в неограниченное количество слоев. Или это включает наплавку, обычно ограниченную одним, двумя или тремя слоями. Автор обсуждает, как выбрать сварочный материал, наносить наплавку, выбирать материалы и избегать спальдинга, подвалика, растрескивания, разрушения под напряжением и поперечного растрескивания при наплавке.},

дои = {},

URL = {https://www.osti.gov/biblio/5743728},

журнал = {Уголь Мин. Процесс.; (США)},

номер = ,

объем = 24:11,

место = {США},

год = {1987},

месяц = {11}

}

Копировать в буфер обмена

Найдите в Google Scholar

Найдите в WorldCat библиотеки, в которых может храниться этот журнал

Экспорт метаданных

Сохранить в моей библиотеке

Вы должны войти в систему или создать учетную запись, чтобы сохранять документы в своей библиотеке.

Аналогичных записей в сборниках OSTI.GOV:

- Аналогичные записи

В чем разница между наплавкой и облицовкой?

Опубликовано John Haake на | Комментарии отключены в чем разница между наплавкой и облицовкой?

«Наплавка» и «облицовка» — два термина, которые часто используются как синонимы, не понимая, что это совершенно разные области применения. Если да, то вы в хорошей компании, так как это распространенное заблуждение. Наплавка — это процесс сварки, при котором наносится износостойкая поверхность для дополнительной защиты и продления срока службы объекта. Свариваемый материал обычно содержит карбиды, и в большинстве случаев это карбид вольфрама [WC]. Однако в облицовке обычно используется накладной материал, аналогичный основному материалу, но во многих случаях используется другой материал, чтобы придать полезные свойства только этой части компонента, такие как высокая твердость, коррозионная стойкость или просто соответствие требованиям. функция реновации. Как и в случае с наплавкой, лазерная наплавка не может подвергаться механической обработке и должна быть отшлифована.

функция реновации. Как и в случае с наплавкой, лазерная наплавка не может подвергаться механической обработке и должна быть отшлифована.

Свяжитесь с нами

Услуги по лазерной наплавке

Процесс наплавки и плакирования