Фрезерный станок 6м13п технические характеристики: 6М13П станок консольно-фрезерный вертикальный повышенной точности. Паспорт, схемы, описание

Содержание

6М13П станок консольно-фрезерный вертикальный повышенной точности. Паспорт, схемы, описание

Сведения о производителе консольно-фрезерного станка 6М13П

Производитель фрезерных станков 6М13П Горьковский завод фрезерных станков, основанный в 1931 году.

Завод специализируется на выпуске широкой гаммы универсальных фрезерных станков, а, также, фрезерных станков с УЦИ и ЧПУ, и является одним из наиболее известных станкостроительных предприятий в России.

Начиная с 1932 года, Горьковский завод фрезерных станков занимается выпуском станков и является экспертом в разработке и производстве различного металлорежущего оборудования.

Универсальные фрезерные станки серии М выпускались Горьковским заводом фрезерных станков (ГЗФС) начиная с 1961 года. Станки сходны между собой по конструкции, широко унифицированы и является дальнейшим усовершенствованием аналогичных станков серии Н.

Продукция Горьковского завода фрезерных станков ГЗФС

- 6Г605 станок продольно-фрезерный двухшпиндельный, 500 х 1600

- 6М12П станок консольно-фрезерный вертикальный, 320 х 1250

- 6М13П станок консольно-фрезерный вертикальный, 400 х 1600

- 6М82 станок консольно-фрезерный горизонтальный универсальный, 320 х 1250

- 6М82Г станок консольно-фрезерный горизонтальный, 320 х 1250

- 6М82Ш станок консольно-фрезерный широкоуниверсальный, 320 х 1250

- 6М83 станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6М83Г станок консольно-фрезерный горизонтальный, 400 х 1600

- 6М83Ш станок консольно-фрезерный горизонтальный, 400 х 1600

- 6Н12 станок консольно-фрезерный вертикальный, 320 х 1250

- 6Н13П станок консольно-фрезерный вертикальный, 400 х 1600

- 6Н82 станок консольно-фрезерный горизонтальный, 320 х 1250

- 6Н82Г станок консольно-фрезерный горизонтальный, 320 х 1250

- 6Р12, 6Р12Б станок консольно-фрезерный вертикальный, 320 х 1250

- 6Р13, 6Р13Б станок консольно-фрезерный вертикальный, 400 х 1600

- 6Р13Ф3 станок консольно-фрезерный вертикальный с ЧПУ, 400 х 1600

- 6Р82 станок консольно-фрезерный горизонтальный универсальный, 320 х 1250

- 6Р82Г станок консольно-фрезерный горизонтальный, 320 х 1250

- 6Р82Ш станок консольно-фрезерный широкоуниверсальный, 320 х 1250

- 6Р83 станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6Р83Г станок консольно-фрезерный горизонтальный, 400 х 1600

- 6Р83Ш станок широкоуниверсальный консольно-фрезерный, 400 х 1600

- 6Т12-1 станок консольно-фрезерный вертикальный, 320 х 1250

- 6Т12 станок вертикальный консольно-фрезерный вертикальный, 320 х 1250

- 6Т12Ф20 станок консольно-фрезерный вертикальный с ЧПУ, 320 х 1250

- 6Т13 станок консольно-фрезерный вертикальный, 400 х 1600

- 6Т13-1 станок консольно-фрезерный вертикальный, 400 х 1600

- 6Т13Ф20 станок консольно-фрезерный вертикальный с ЧПУ, 400 х 1600

- 6Т13Ф3 станок консольно-фрезерный вертикальный с ЧПУ, 400 х 1600

- 6Т82 станок консольно-фрезерный горизонтальный универсальный, 320 х 1250

- 6Т82-1 станок консольно-фрезерный горизонтальный универсальный, 320 х 1250

- 6Т82Г станок консольно-фрезерный горизонтальный, 320 х 1250

- 6Т82Ш станок консольно-фрезерный широкоуниверсальный, 320 х 1250

- 6Т83 станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6Т83-1 станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6Т83Г станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6Т83Ш станок консольно-фрезерный широкоуниверсальный, 400 х 1600

- 6305Ф4 станок продольно-фрезерный горизонтальный, 500 х 1250

- 6605 станок продольно-фрезерный двухшпиндельный, 500 х 1600

- 6606 станок продольно-фрезерный трехшпиндельный, 630 х 2000

- ГФ2171 станок фрезерный вертикальный с ЧПУ и АСИ, 400 х 1600

6М13П станок консольно-фрезерный вертикальный с поворотной шпиндельной головкой повышенной точности.

Назначение, область применения

Назначение, область применения

Станок консольно-фрезерный 6М13П заменил в производстве устаревшую модель 6Н13П и был заменен на более совершенную модель 6Р13.

Вертикальные консольно-фрезерные станки моделей 6М13П и 6М12БП представляют собой электрифицированные станки, обладающие высокой точностью и жесткостью.

Консольно-фрезерный станок 6М13П предназначен для фрезерования всевозможных деталей из стали, чугуна и цветных металлов торцевыми, цилиндрическими, концевыми, радиусными фрезами в условиях индивидуального и серийного производства. В серийном производстве, благодаря наличию полуавтоматических и автоматических циклов, станки могут успешно использоваться на работах операционного характера в поточных и автоматических линиях.

На станках 6М13П можно обрабатывать вертикальные и горизонтальные плоскости, пазы, углы, нарезать зубчатые колеса и прочее.

Принцип работы и особенности конструкции станка

По сравнению с ранее выпускавшимися станками серии Н в станках серии М увеличены частоты вращения шпинделя, скорости быстрых перемещений и подач стола. Для удобства перемещения стола вручную маховик помещен с передней стороны станка.

Для удобства перемещения стола вручную маховик помещен с передней стороны станка.

Внешне станок 6м13 отличается от ранее выпускаемой модели 6н13 лишь наличием маховичка продольной подачи на передней стороне стола.

Фрезерование зубчатых колес, разверток, спиралей, контура кулачков и прочих деталей, требующих периодического или непрерывного поворота вокруг своей оси, производятся на данных станках о применением делительной головки или накладного круглого стола.

Благодаря наличию механизма выборки люфта в винтовой паре продольной подачи стола, на станке 6М13П можно производить встречное и попутное фрезерование, как в простых режимах, так и в режимах с автоматическими циклами.

Наиболее эффективное использование станка достигается при обработке деталей методом скоростного фрезерования.

Класс точности станков Н.

История выпуска станков Горьковским заводом, ГЗФС

В 1937 году на Горьковском заводе фрезерных станков были изготовлены первые консольно-фрезерные станки серии 6Б моделей 6Б12 и 6Б82 с рабочим столом 320 х 1250 мм (2-го типоразмера).

В 1951 году запущена в производство серия 6Н консольно-фрезерных станков:

6Н12,

6Н13П,

6Н82,

6Н82Г. Станок 6Н13ПР получил “Гран-При” на всемирной выставке в Брюсселе в 1956 году.

В 1960 году запущена в производство серия 6М консольно-фрезерных станков:

6М12П,

6М13П,

6М82,

6М82Г,

6М83,

6М83Г,

6М82Ш.

В 1972 году запущена в производство серия 6Р консольно-фрезерных станков:

6Р12,

6Р12Б,

6Р13,

6Р13Б,

6Р13Ф3,

6Р82,

6Р82Г,

6Р82Ш,

6Р83,

6Р83Г,

6Р83Ш.

В 1975 году запущены в производство копировальные консольно-фрезерные станки: 6Р13К.

В 1978 году запущены в производство копировальные консольно-фрезерные станки 6Р12К-1, 6Р82К-1.

В 1985 году запущена в производство серия 6Т-1 консольно-фрезерных станков:

6Т12-1,

6Т13-1,

6Т82-1,

6Т83-1 и

ГФ2171.

В 1991 году запущена в производство серия 6Т консольно-фрезерных станков:

6Т12,

6Т12Ф20,

6Т13,

6Т13Ф20,

6Т13Ф3,

6Т82,

6Т82Г,

6Т82ш,

6Т83,

6Т83Г,

6Т83Ш.

Читайте также: Сравнительные характеристики консольно-фрезерных станков серий 6М, 6Р, 6Т

Фото вертикального консольно-фрезерного станка 6М13П

Фото вертикального консольно-фрезерного станка 6м13п

Фото вертикального консольно-фрезерного станка 6м13п

Фото вертикального консольно-фрезерного станка 6м13п

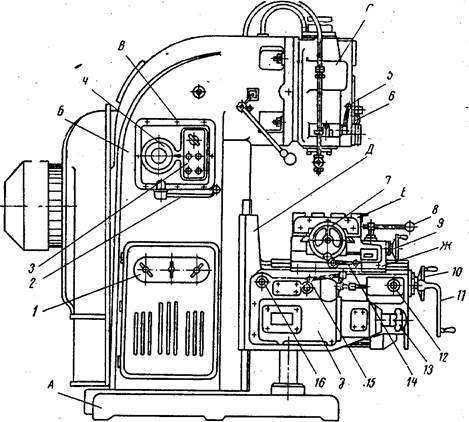

Расположение органов управления консольно-фрезерным станком 6М13П

Расположение органов управления консольно-фрезерным станком 6м13п

Расположение органов управления консольно-фрезерным станком 6м13п

Расположение органов управления консольно-фрезерным станком 6м13п

Перечень составных частей консольно-фрезерного станка 6М13П

- Станина

- Поворотная головка

- Коробка скоростей

- Коробка подач

- Коробка переключения

- Консоль

- Стол и салазки

- Электрооборудование

Перечень органов управления консольно-фрезерным станком 6М13П

- Кран регулирования интенсивности охлаждения

- Маховичек ручного продольного перемещения стола

- Кулачки ограничения продольного хода стола в крайних положениях или реверса стола в полуавтоматическом и автоматическом циклах

- Кулачки переключения стола с подачи на быстрый ход или с быстрого хода на подачу

- Переключатель на автоматический цикл или ручное управление станка

- Кнопка «Пуск шпинделя»

- Кнопка «Стоп»

- Кнопка «Быстро»

- Рукоятка ручного насоса смазки стола

- Рукоятка включения вертикальной или поперечной подачи стола

- Рукоятка зажима консоли на направляющих станины

- Маховичек ручного поперечного перемещения стола

- Рукоятка зажима салазок на направляющих консоли

- Переключатель управления столом: автоматический цикл — ручное управление — работа с круглым столом

- Шестигранник поворота фрезерной головки

- Винты зажима стола на салазках

- Маховик перемещения гильзы шпинделя

- Переключатель освещения «Включено — выключено»

- Кнопка «Стоп шпиндель»

- Кнопка «Пуск шпинделя»

- Рукоятка и лимб для переключения скоростей шпинделя

- Кнопка «Импульс шпинделя»

- Кнопка «Быстро стол»

- Вводной переключатель «Включено — выключено»

- Переключатель насоса охлаждения «Включено — выключено»

- Переключатель направления вращения шпинделя «Влево — вправо»

- Рукоятка управления продольным перемещением стола

- Рукоятка подъема консоли

- Грибок и лимб для переключения подач стола

- Кулачки ограничения поперечного хода стола

- Рукоятка зажима гильзы шпинделя

- Кулачки ограничения вертикального хода стола

- Кнопка включения фиксации механизма переключения подач

- Гайки зажима поворотной фрезерной головки

Схема кинематическая консольно-фрезерного станка 6М13П

Кинематическая схема консольно-фрезерного станка 6м13п

1. Схема кинематическая консольно-фрезерного станка 6М13П. Смотреть в увеличенном масштабе

Схема кинематическая консольно-фрезерного станка 6М13П. Смотреть в увеличенном масштабе

2. Схема кинематическая консольно-фрезерного станка 6М13П. Смотреть в увеличенном масштабе

Цепь главного движения консольно-фрезерного станка 6М13П

Станок 6М13П имеет две раздельные кинематические цепи — цепь главного движения и цепь подач стола.

Шпиндель получает вращение от фланцевого электродвигателя мощностью 7 кВт, с 1440 об/мин через упругую соединительную муфту и зубчатые колеса механизма пятиваловой коробки скоростей, сообщающие шпинделю 18 различных чисел оборотов в пределах от 31,5 до 1600 об/мин.

Описание конструкции основных узлов вертикального консольно-фрезерного станка 6М13П

Коробка скоростей и шпиндель консольно-фрезерного станка 6М13П

Коробка скоростей и шпиндель фрезерного станка 6м13п

Коробка скоростей консольно-фрезерного станка 6М13П

Коробка скоростей фрезерного станка 6м13п

Коробка скоростей смонтирована непосредственно в верхней части корпуса станины и управляется с помощью вставной коробки переключения скоростей, расположенной с левой стороны станины. Для осмотра коробки скоростей достаточно снять крышку, находящуюся с правой стороны станины.

Для осмотра коробки скоростей достаточно снять крышку, находящуюся с правой стороны станины.

Шпиндель (вал VII) станка 6М13П (см. рис. 274, б) смонтирован в поворотной головке, которая центрируется в кольцевой выточке горловины станины и крепится к ней четырьмя болтами 1 (рис. 275). Поворотная головка может быть повернута на 45° от вертикальной оси в обе стороны

Выдвижение гильзы поворотной головки производят маховичком 2. Маховичок через коническую пару 7 (см. рис. 274, б) и винт с гайкой связан с кронштейном 5, закрепленным на гильзе. На валике маховичка 2 (рис. 275) закреплен лимб, цена деления которого 0,05 мм. За полный оборот маховичка гильза выдвигается на 4 мм.

В кронштейне 5 (рис. 274, б) предусмотрено отверстие и винт для закрепления индикатора, а к корпусу поворотной головки привинчен кронштейн 8 с регулируемым упором 6 для настройки перемещения гильзы.

Для увеличения жесткости шпинделя во время работы предусмотрен зажим рукояткой 4, которая стягивает корпус поворотной головки, имеющей разрез 5 (рис. 275).

275).

Вращение шпинделю (валу VII) передается от коробки скоростей через коническую и цилиндрическую передачи (см. рис. 274, б). Цилиндрическое зубчатое колесо 2 закреплено на втулке, смонтированной на шарикоподшипниках и имеющей шпонку, которая входит в шпоночный паз шпинделя.

Вал VI станка 6М13П смонтирован на одном радиальном и двух радиально-упорных шарикоподшипниках. Радиально-упорные шарикоподшипники расположены во фланце и стянуты шайбой, которая крепит фланец к поперечной стенке станины. Зазор в радиально-упорных подшипниках регулируется подшлифовкой промежуточных колец. Сцепление конического зубчатого колеса регулируется путем осевого перемещения всего вала VI винтами, ввернутыми во фланец (рис. 274, б).

Вал V смонтирован также на одном радиальном и двух радиально-упорных шарикоподшипниках. Регулирование зазора производится подтягиванием гайки с левого торца вала V.

Вал IV коробки скоростей у всех трех станков этой гаммы, т. е. 6М82, 6М82Г и 6М13П (рис. 274, а и б), для большей жесткости расположен на трех опорах.

274, а и б), для большей жесткости расположен на трех опорах.

Валы II, III и IV — шлицевые для возможности передвижения зубчатых блоков.

Механизм переключения скоростей

Как указывалось ранее, в коробках скоростей этих станков механизм переключения скоростей является самостоятельным узлом (рис. 276). На корпусе механизма переключения скоростей расположен лимб 1 из пластмассы, на котором нанесены значения всех 18 чисел оборотов шпинделя, стрелка указатель и кнопочная станция с переключателем освещения и кнопками: «пуск шпинделя», «стоп шпинделя», «толчок шпинделя», «быстро стол». С нижней стороны коробки переключения находится рукоятка.

Механизм переключения скоростей фрезерного станка 6М12П

В коробках скоростей станков серии М механизм переключения скоростей является самостоятельным узлом (рис. 163).

На корпусе механизма переключения скоростей расположен лимб 1 из пластмассы, на котором нанесены значения всех 18 чисел оборотов шпинделя, стрелка-указатель 2 и кнопочная станция 3 с переключателем освещения и кнопками «Пуск шпинделя», «Стоп шпинделя», «Толчок шпинделя», «Быстро стол». С нижней стороны коробки переключения находится рукоятка 4. Переключение шпинделя на требуемую скорость вращения осуществляется в такой последовательности:

С нижней стороны коробки переключения находится рукоятка 4. Переключение шпинделя на требуемую скорость вращения осуществляется в такой последовательности:

- рукоятку переключения опускают вниз до выхода шипа из фиксирующего паза и отводят на себя до отказа;

- поворачивают лимб 1 вправо или влево до совпадения выбранного числа оборотов шпинделя со стрелкой-указателем 2; при этом щелчок фиксатора указывает, что лимб установлен в требуемом положении;

- нажимают кнопку «Толчок шпинделя», что дает кратковременный импульс на электродвигатель привода шпинделя для проворачивания зубчатых колес коробки скоростей и для их плавного переключения;

- рукоятку 4 переключения плавно возвращают в первоначальное положение, при этом обязательно шип рукоятки должен попасть в фиксирующий паз.

Механизм подач консольно-фрезерного станка 6М13П

Механизм подач консольно-фрезерных станков серии 6М

Механизм подач фрезерного станка 6м13п

Цепь подач консольно-фрезерного станка 6М13П

Привод подач осуществляется от отдельного фланцевого электродвигателя мощностью 1,7 кВт при 1420 об/мин, смонтированного в консоли. Через коробку подач ходовым винтам продольного и поперечного перемещений стола сообщаются 18 различных подач в пределах от 25 до 1250 мм/мин, а винту вертикального перемещения стола — 18 различных подач в пределах от 8,3 до 416,6 мм/мин.

Вал I коробки подач (см. рис. 272) приводится во вращение непосредственно электродвигателем; от него вращение передается валу II зубчатой парой 26 : 50, валу III — зубчатой парой 26 : 57, валу IV — зубчатыми парами 18 : 36, или 27 : 27, или 36 : 18, валу V — зубчатыми парами 18 : 40, или 21 : 37, или 24 : 34 и далее валу VI через перебор 13 : 45 — 18 : 40 или непосредственной зубчатой передачей 40 : 40.

Консоль фрезерного станка 6М13П

В консоли расположены все узлы цепи подач. На рис. 284 схематически показана консоль фрезерных станков 2-й гаммы с механизмами передачи движения от электродвигателя к столу, салазкам и самой консоли.

Консоль имеет чугунный корпус с развитыми направляющими профиля «ласточкин хвост» под станину и перпендикулярные к ним прямоугольные направляющие под салазки. Консоль несет на себе следующие органы управления:

Читайте также: Коробка подач консольно-фрезерных станков серии 6М

Электрооборудование станка 6М13П

Схема электрическая принципиальная фрезерного станка 6М13П

Электрическая схема принципиальная фрезерного станка 6м13п

Схема электрическая принципиальная консольно-фрезерного станка 6М13П. Скачать в увеличенном масштабе

Электрооборудование станка предназначено для питания от сети трехфазного тока напряжением 380 В с частотой 50 Гц. По особому заказу оно может быть выполнено и на другие стандартные напряжения: 220 В или 500 В, а также на частоту сети 60 Гц.

В электрической схеме станка (рис. 50) предусмотрены: питание цепи управления от сети напряжением 127 в, питание цепи местного освещения от сети напряжением 36 В, нулевая защита всех электродвигателей, а также защита от коротких замыканий плавкими предохранителями и от перегрузок при помощи тепловых реле.

Читайте также: Электросхемы фрезерных станков серии 6М

Вся пусковая электроаппаратура установлена в двух нишах станины станка.

В каждой нише имеется по две панели с электроаппаратурой; четыре панели составляют комплект панелей управления станка, имеющий общую монтажную схему (рис. 51).

Для подключения электрооборудования к сети и его отключения имеется вводный выключатель, рукоятка которого расположена на дверке левой ниши.

Управление электродвигателем шпинделя — кнопочное. Выбор направления вращения шпинделя производится реверсивным переключателем ПР, который устанавливает нужное вращение двигателя шпинделя.

Управление электродвигателем подачи производится от двух командоаппаратов.

Командоаппарат продольной подачи 1КА состоит из двух конечных выключателей: для включения правого и левого ходов стола.

Командоаппарат поперечной и вертикальной подач 2КА также состоит из двух конечных выключателей. Рукоятка командоаппарата 2КА имеет пять положений: назад, вниз, вперед, вверх и среднее нейтральное.

Для выполнения на станке разных режимов работы в электросхеме имеется переключатель ПУ на три положения рукоятки. При первом положении — «Автоматический цикл» — выполняются только автоматические циклы продольного хода стола, при втором положении — «Подача от рукояток» — производится нормальная работа станка и при третьем положении — «Круглый стол» — производится работа круглым столом, который как приспособление может быть установлен на столе станка.

Управление вращением круглого стола происходит при одностороннем вращении двигателя подачи.

Электронасос для охлаждающей жидкости управляется от выключателя ВО.

Выключатель ВМО служит для отключения местного освещения станка.

Специальный электромагнит ЭБ постоянного тока (рис. 52) служит для привода фрикционной муфты быстрого хода.

Одновременно с включением быстрого хода электромагнит отключает кулачковую муфту подачи.

Питание электромагнита ЭБ выполняется от селенового выпрямителя ВС, основное назначение которого — давать подмагничивающий ток двигателю шпинделя при торможении.

Вводный выключатель ВВ и реверсивный переключатель ПР предназначены для отключения ненагруженных цепей, поэтому при пользовании этими аппаратами электродвигатель шпинделя необходимо предварительно отключить кнопкой «Стоп».

Работа электросхемы при ручном управлении

Переключатель управления ПУ должен быть установлен в положении «Подача от рукояток».

После выбора направления вращения шпинделя переключателем ПР рукоятку вводного выключателя ВВ необходимо установить в положение «Включено». При этом будет подано напряжение сети на, клеммы магнитного пускателя ПШ.

От нажатия кнопки «Шпиндель» магнитный пускатель ПШ включается, и двигатель шпинделя будет вращаться.

При включенном пускателе ПШ рукояткой командоаппарата 1КА (или 2КА) можно включить движение стола со скоростью рабочей подачи. Для получения движения стола вправо (или назад, вниз) включается пускатель ПП, при левом ходе (или ходах вперед, вверх) работает пускатель ПЛ двигателя подачи.

Движение стола со скоростью быстрого хода происходит только при нажатой кнопке «Быстро», которая включает пускатель ПБ электромагнита быстрого хода.

Быстрым ходом стола можно пользоваться как при включенном, так и при отключенном двигателях шпинделя. При отключенном шпинделе быстрый ход осуществляется благодаря шунтированию контакта ПШ 12-28 контактом ПБ при нажатии кнопки «Быстро».

Автоматический останов двигателя подачи при движении стола (консоли или салазок) происходит при переводе концевым кулачком рукоятки командоаппарата 1КА (или 2КА) в нейтральное положение, при этом разрывается цепь питания пускателя ПП (или ПЛ), и двигатель останавливается.

Работа электросхемы при автоматическом управлении

Автоматическое управление применяется только для продольного хода стола.

На станке можно выполнять следующие автоматические циклы:

- правый скачкообразный с реверсом

- левый скачкообразный с реверсом

- маятниковый

При маятниковом цикле рабочая подача стола автоматически чередуется с быстрым ходом в каждом направлении.

Для работы на автоматическом цикле переключатель ПУ должен быть установлен в положение «Автоматический цикл».

Кроме того, необходимо также сделать механическое переключение валика, имеющегося в салазках станка, из положения «Ручное управление» в положение «Автоматический цикл». При последнем положении валика кулачковая муфта продольного хода заперта, и конечный выключатель 4КА нажат. Это обеспечивает управление продольным движением стола только от командоаппаратов 1КА и ЗКА при сблокированных поперечной и вертикальной подачах.

Для объяснения работы схемы в автоматическом цикле разберем выполнение правого скачкообразного цикла с реверсом. Этот цикл состоит из автоматических переключений:

- с быстрого хода вправо на подачу вправо

- с подачи вправо на быстрый ход влево

- с быстрого хода влево на «Стоп»

Для получения быстрого хода стола в начале цикла нужно предварительно убедиться в том, что командоаппарат ЗКА, управляющий работой пускателя ПБ при автоматических циклах, находится в не нажатом состоянии, т. е. через его контакт 43-26 происходит питание пускателя ПБ.

е. через его контакт 43-26 происходит питание пускателя ПБ.

Если контакт ЗКА 43-26 не закрыт, то необходимо сделать поворот звездочки с восемью выступами, сидящей на валу рукоятки командоаппарата 1КА на один выступ, после чего контакт ЗКА 43-26 закроется.

При повороте рукоятки командоаппарата 1КА вправо включится быстрый ход стола вправо, так как произойдет включение пускателей /7/7 для двигателя подачи и ПБ для электромагнита.

Отключение быстрого хода происходит, когда в нужной точке пути стола откидной кулачок сделает поворот звездочки на один выступ, при этом контакт 43-26 командоаппарата ЗКА раскроется, электромагнит ЭБ будет отключен, и стол продолжит движение со скоростью рабочей подачи.

Для переключения движения в нужной точке пути с рабочей подачи вправо на быстрый ход влево в пазу стола должны быть установлены рядом два кулачка:

- кулачок № 1 для перевода рукоятки командоаппарата из положения вправо в положение влево

- кулачок № 3 (откидной) для отключения подачи вправо и включения быстрого хода

Когда кулачок № 1 переводит рукоятку командоаппарата 1КА в положение влево, то перед моментом раскрытия контакта 15-16 от нажатия кулачка № 3 на звездочку с выступами в командоаппарате ЗКА контакт 43-26 уже закрывается, что обеспечивает питание пускателя ПП по цепи 15-42-43-25-16 при раскрытом контакте 15-16 командоаппарата 1КА (см. в схеме диаграмму переключателя ЗКА).

в схеме диаграмму переключателя ЗКА).

После перевода рукоятки в положение влево кулачок 3 повернет звездочку на один выступ и в командоаппарате ЗКА раскроется контакт 43-26, отключая пускатель ПП — подача вправо. Закрытие нормально закрытого контакта пускателя ПП 22-18 замыкает цепь питания пускателя ПЛ, и двигатель реверсируется. Одновременно контакт ЗКА 43-26 включает пускатель ПБ, и стол идет быстро влево.

Остановка быстрого хода влево происходит при переводе кулачком № 2 рукоятки командоаппарата 1КА в нейтральное положение, в котором отключаются двигатель подачи и электромагнит ЭБ.

Наладку на автоматические циклы следует производить без обрабатываемой детали, так как ошибки при наладке могут привести к включению быстрого хода вместо подачи, что может вызвать поломку инструмента.

Работа схемы при остальных автоматических циклах аналогична вышеописанной.

Импульсное включение двигателей

Для получения быстрого сцепления зубьев зубчатых колес при переключениях скоростей шпинделя предусмотрен кратковременный поворот двигателя шпинделя.

Для указанной цели имеется кнопка «Толчок», при нажатии которой двигатель шпинделя получает кратковременное вращение. Кратковременность включения пускателя ПШ происходит благодаря тому, что при его включении получает питание реле РП, которое, становясь на самопитание, разрывает своим контактом 33-27 цепь питания пускателя ПШ.

При переключениях подачи также имеется возможность кратковременного включения двигателя подачи с помощью конечного выключателя KB, который включает двигатель в то время, когда ручка переключения находится в выдвинутом положении.

Торможение шпинделя

Электропривод шпинделя имеет динамическое торможение двигателя, которое благодаря плавно нарастающему тормозному моменту лучше обеспечивает сохранность механизма при эксплуатации, чем другие способы торможения.

Для выполнения динамического торможения установлено следующее электрооборудование:

- Селеновый выпрямитель ВС, соединенный со специальной обмоткой трансформатора ТУ. Эта обмотка имеет напряжение 55 В при напряжении сети 380 В и 36 В при 220 В.

- Магнитный пускатель ПТ для включения постоянного тока в обмотку статора двигателя на время торможения.

- Промежуточное реле РН, имеющее катушку для напряжения сети трехфазного тока.

При нажатии кнопки «Стоп» ее нормально закрытый контакт отключает пускатель ПШ, и статор двигателя от сети отключается. В отключенной обмотке статора затухающее поле ротора наводит напряжение, приблизительно равное напряжению сети.

Во избежание пробоя селенового выпрямителя последний включается в цепь статора только после снижения наведенного напряжения до малой величины. Контроль исчезновения наведенного напряжения выполняет реле напряжения РН.

Когда реле РН обесточивается, оно своим нормально закрытым контактом 23-41 замыкает цепь питания пускателя ПТ, который подает в обмотку статора постоянный подмагничивающий ток, чем обеспечивается торможение двигателя.

После остановки шпинделя кнопку «Стоп» отпускают, при этом пускатель ПТ отключает селеновый выпрямитель от статора.

Процесс торможения двигателя длится при наибольшей включенной скорости шпинделя 1600 об/мин 3—5 сек.

Блокировки станка

Электросхема имеет ряд блокировок, которые введены для обеспечения правильной эксплуатации станка и его электрооборудования:

- Одновременное включение рукояток командоаппаратов 1КA и 2КА вызывает остановку двигателя подачи, так как совместная работа двух подач не допускается кинематикой станка

- В положении переключателя ПУ «Автоматический цикл» исключены работа поперечной и вертикальной подач и управление от кнопки «Быстро»

- В положении переключателя ПУ «Круглый стол» работа продольной, поперечной и вертикальной подач невозможна

- В положении переключателя ПУ «Подача от рукояток» нормально замкнутые контакты в реверсивном пускателе двигателя подачи зашунтированы для получения принудительного реверсирования двигателя подачи в случае «прилипания» якоря к неподвижному сердечнику магнита в пускателе

- Не допускается рабочая подача во всех направлениях, а также вращение круглого стола при не включенном двигателе шпинделя.

Читайте также: Регулировка фрезерных станков

6М13П станок консольно-фрезерный вертикальный с поворотной головкой. Видеоролик.

iframe src=»https://www.youtube.com/embed/fPOHXN92cLo» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen>

Технические характеристики консольного фрезерного станка 6М13П

| Наименование параметра | 6Н13 | 6М13 | 6Р13 | 6Т13 |

|---|---|---|---|---|

| Основные параметры станка | ||||

| Класс точности по ГОСТ 8-71 и ГОСТ 8-82 | Н, П | Н, П | Н, П | Н |

| Размеры поверхности стола, мм | 400 х 1600 | 400 х 1600 | 400 х 1600 | 400 х 1600 |

| Наибольшая масса обрабатываемой детали, кг | 300 | 630 | ||

| Расстояние от торца шпинделя до стола, мм | 30. .520 .520 | 30..500 | 30..500 | 70..500 |

| Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм | 450 | 450 | 420 | 460 |

| Рабочий стол | ||||

| Наибольший продольный ход стола от руки (по оси X), мм | 900 | 800 | 1000 | 1000 |

| Наибольший поперечный ход стола от руки (по оси Y), мм | 320 | 320 | 320 | 400 |

| Наибольший вертикальный ход стола от руки (по оси Z), мм | 420 | 420 | 420 | 430 |

| Перемещение стола на одно деление лимба (продольное, поперечное, вертикальное), мм | 0,05 | |||

| Перемещение стола на один оборот лимба (продольное, поперечное/ вертикальное), мм | 6/ 2 | |||

| Пределы продольных подач стола (X), мм/мин | 23,5. .1180 .1180 | 25..1250 | 25..1250 | 12,5..1600 |

| Пределы поперечных подач стола (Y), мм/мин | 15,6..786 | 25..1250 | 25..1250 | 12,5..1600 |

| Пределы вертикальных подач стола (Z), мм/мин | 7,85..393 | 8,3..416,6 | 8,3..416,6 | 4,1..530 |

| Количество подач продольных/ поперечных/ вертикальных | 18 | 18 | 18 | 22 |

| Скорость быстрых продольных перемещений стола (по оси X), м/мин | 2,3 | 3 | 3 | 4 |

| Скорость быстрых поперечных перемещений стола (по оси Y), м/мин | 1,540 | 3 | 3 | 4 |

| Скорость быстрых вертикальных перемещений стола (по оси Z), м/мин | 0,77 | 1 | 1 | 1,33 |

| Шпиндель | ||||

| Частота вращения шпинделя, об/мин | 30. .1500 .1500 | 31,5..1600 | 31,5..1600 | 31,5..1600 |

| Количество скоростей шпинделя | 18 | 18 | 18 | 18 |

| Перемещение пиноли шпинделя, мм | 85 | 85 | 80 | 80 |

| Перемещение пиноли шпинделя на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Конус фрезерного шпинделя | №3 ГОСТ 836-47 | №3 ГОСТ 836-62 | №3 ГОСТ 836-62 | |

| Конец шпинделя ГОСТ 24644-81, ряд 4, исполнение 6 | ||||

| Отверстие фрезерного шпинделя, мм | 29 | 29 | ||

| Диаметр оправок, мм | 32, 50 | |||

| Диаметр переднего подшипника, мм | 100 | |||

| Поворот шпиндельной головки вправо и влево, град | ±45 | ±45 | ±45 | ±45 |

| Механика станка | ||||

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | Есть | Есть | Есть | Есть |

| Блокировка ручной и механической подач (продольной, поперечной, вертикальной) | Есть | Есть | Есть | Есть |

| Блокировка раздельного включения подач | Есть | Есть | Есть | Есть |

| Торможение шпинделя | Есть | Есть | Есть | Есть |

| Предохранительная муфта от перегрузок | Есть | Есть | Есть | Есть |

| Автоматическая прерывистая подача | Есть | Есть | Есть (продольная) | Есть |

| Электрооборудование, привод | ||||

| Количество электродвигателей на станке | 3 | 3 | 3 | 4 |

| Электродвигатель привода главного движения, кВт | 10 | 10 | 10 | 11 |

| Электродвигатель привода подач, кВт | 2,8 | 3,0 | 3,0 | 3,0 |

| Электродвигатель зажима инструмента, кВт | нет | нет | нет | 0,25 |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,125 | 0,125 | 0,125 | 0,12 |

| Суммарная мощность всех электродвигателей, кВт | 12,925 | 13,125 | 14,37 | |

| Габарит и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 2575 х 1870 х 2250 | 2565 х 2135 х 2235 | 2560 х 2260 х 2120 | 2570 х 2252 х 2430 |

| Масса станка, кг | 4250 | 3120 | 4200 | 4300 |

- Консольно-фрезерные станки 6М13П, 3М13ПБ.

Руководство по уходу и обслуживанию, Горький, 1966

Руководство по уходу и обслуживанию, Горький, 1966 - Консольно-фрезерные станки 6М13П, 3М13ПБ. Руководство по уходу и обслуживанию, Воткинск, 1972

- Ремонт консольно-фрезерных станков 6М83, 6М83Г, 6М13П, 6М13ПБ. Альбом чертежей сменных деталей, Тула, 1971

- Аврутин С.В. Основы фрезерного дела, 1962

- Аврутин С.В. Фрезерное дело, 1963

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Барбашов Ф.А. Фрезерное дело 1973

- Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

- Блюмберг В.А. Справочник фрезеровщика, 1984

- Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

- Копылов Р.Б. Работа на фрезерных станках, 1971

- Косовский В.Л. Справочник молодого фрезеровщика, 1992

- Кувшинский В.В. Фрезерование,1977

- Ничков А.

Г. Фрезерные станки (Библиотека станочника), 1977

Г. Фрезерные станки (Библиотека станочника), 1977 - Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

- Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

- Плотицын В.Г. Наладка фрезерных станков,1975

- Рябов С.А. Современные фрезерные станки и их оснастка, 2006

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Список литературы:

Связанные ссылки. Дополнительная информация

Фрезерный станок 6М13П: технические характеристики, паспорт

Консольно-фрезерный станок 6М13П успешно используется как в условиях индивидуального, так и для крупносерийного производства.

Отличается высокой точностью и жесткостью. Это позволяет с его помощью обрабатывать детали весом до 700 кг.

Содержание:

- 1 Краткая информация о производителе

- 2 Назначение и сфера применения консольно-фрезерного станка 6М13П

- 3 Конструкционные особенности

- 3.1 Габариты и размеры рабочего пространства

- 3.2 Коробка скоростей и шпиндель

- 3.3 Расположение органов управления

- 3.4 Механизм подач

- 3.5 Электрическая схема

- 3.6 Электрооборудование

- 3.7 Схема кинематическая

- 4 Технические характеристики

- 5 Эксплуатация и обслуживание, паспор

- 6 Основные неисправности и ремонтные работы

- 7 Техника безопасности

- 8 Зарубежные и отечественные аналоги

- 9 Отзывы

Краткая информация о производителе

Фрезерный станок 6М13П выпущен Горьковским заводом фрезерных станков. Предприятие основано в 1931 году. Специализируется на производстве широкого ассортимента универсальных стандартных фрезерных станков, а также оборудования с УЦИ и ЧПУ.

Это один из лидеров по производству различного металлорежущего оборудования в России. Начиная с 1961 года на этом предприятии выпускаются станки серии М, одним из которых является 6М13П.

Назначение и сфера применения консольно-фрезерного станка 6М13П

С помощью оборудования 6М13П можно выполнять фрезерование изделий из чугуна, цветных металлов, стали. При этом используются торцевые, цилиндрические, концевые, радиусные фрезы.

С помощью такого инструмента есть возможность обрабатывать горизонтальные и вертикальные плоскости, пазы, углы, зубчатые колеса, углы, также растачивать отверстия, создавать спирали, другие детали, которые при изготовлении требуют периодического или непрерывного вращения вокруг оси. Успешно обрабатывать детали на данном станке, используя метод фрезерования на скоростном режиме.

Конструкционные особенности

Особенности конструкции рассчитаны на качественное выполнение фрезеровальных работ на высоких скоростях и с деталями, выполненными из высокопрочных материалов.

Габариты и размеры рабочего пространства

Размеры и характеристики рабочего пространства позволяют обрабатывать крупные заготовки, что удобно в условиях промышленного производства:

- Размеры стола – 40смх160см.

- От торца шпинделя до стола расстояние 3–50 см.

- Параметры от оси шпинделя до вертикальных направляющих станины 45 см.

- Ход стола вдоль от руки – 80 см.

- Поперек от руки параметры хода стола – 32 см.

- Вертикальное перемещение – 42 см.

Высота станка составляет 2235 мм, при весе станка 4150 кг.

Коробка скоростей и шпиндель

Коробка скоростей расположена в верхней части станины и для управления имеет вставной узел переключения скоростей. Данный узел находится с левой стороны станины. Чтобы осмотреть и проверить коробку скоростей с правой стороны станины расположена крышка.

В поворотной головке вмонтирован шпиндель. Сама головка крепится четырьмя болтами непосредственно к кольцевой выточке горловины станины. Поворотная головка имеет возможность поворачиваться на 45° от вертикальной оси. Чтобы увеличить параметры жесткости шпинделя во время работы имеется рукоятка, зажим которой стягивает корпус поворотной головки.

Поворотная головка имеет возможность поворачиваться на 45° от вертикальной оси. Чтобы увеличить параметры жесткости шпинделя во время работы имеется рукоятка, зажим которой стягивает корпус поворотной головки.

Технические характеристики шпинделя:

- частота вращения 31.5–1600 об/мин;

- количество скоростей шпинделя – 18;

- передвижение пиноли – 8.5 см;

- перемещение пиноли на одно деление лимба – 0.05 мм.

Расположение органов управления

Всего у агрегата имеется 34 детали, которые отвечают за регулировку, настройку и управление основных узлов. Помимо различных рукояток, кнопок и переключателей имеется и зажимная гайка. Все органы управления крепятся на основном корпусе оборудования с помощью них осуществляется регулировка и управление следующими процессами:

- охлаждением;

- продольным перемещением стола;

- пуск, торможение и остановка шпинделя;

- смазка рабочей поверхности;

- поперечное и вертикальное перемещение рабочей поверхности;

- переключение скоростей шпинделя;

- ограничение поперечного хода рабочего стола;

- поворот фрезерной головки.

Механизм подач

В консоли агрегата вмонтирован отдельный двигатель мощностью 1.7 кВт. От него и происходит привод подач. 18 подач осуществляется от узла к ходовым винтам в диапазоне 25–1250 мм/мин, винту вертикального перемещения также осуществляется 10 подач в диапазоне 8.3–450 мм/мин. В консоли расположены все узлы цепи подач. От электродвигателя передается движение к столу, салазкам, а также непосредственно к консоли.

Электрическая схема

Электрооборудование

Агрегат питается от трехфазной сети с показателями напряжения 380 В и частотой в 50 Гц. Вся пусковая электрика расположена в двух нишах станины. В каждой из них расположены по 2 панели, которые имеют общую монтажную схему. В левой нише имеется дверка с рукояткой вводного включателя для подключения электрооборудования к сети.

Также к электрооборудованию станка 6М13П относится:

- электронасос с включателем;

- электромагнит для привода фрикционной муфты быстрого хода и для отключения кулачковой муфты подачи;

- переключатель реверса;

- вводный включатель;

- электродвигатель шпинделя;

- электродвигатель подачи.

Управление движком шпинделя осуществляется кнопками.

Схема кинематическая

Технические характеристики

Агрегат относится к станкам с повышенной точностью обработки деталей. Его основные технические характеристики:

- отверстие фрезерного шпинделя – 29 мм;

- конус фрезерного шпинделя – №3 ГОСТ 836-62;

- скорость быстрых перемещений стола поперек – 3 м/мин;

- быстрые продольные перемещения – 3м/мин;

- вертикальные быстрые перемещения – 1 м/мин.

Станок снабжен упорами продольной, поперечной и вертикальной подач, а также блокировкой их раздельного включения и предохранительной муфтой от перегрузок.

Эксплуатация и обслуживание, паспор

Все детали станка могут быть заменены по мере износа, а потому сам агрегат не имеет точного срока эксплуатации. После капитального ремонта агрегат полностью восстанавливает свои технические характеристики, точность и эффективность обработки.

Поверхность, на которую устанавливается данный агрегат, должна быть идеально ровной. Оптимальный вариант – бетонный фундамент толщиной не меньше 30 см. При первоначальном пуске необходимо заполнить маслом резервуары смазочной системы и прогнать оборудование на холостом ходу.

Оптимальный вариант – бетонный фундамент толщиной не меньше 30 см. При первоначальном пуске необходимо заполнить маслом резервуары смазочной системы и прогнать оборудование на холостом ходу.

Примерно через неделю эксплуатации нужно провести первую замену масла. Затем заменить масло спустя месяц, после чего замену можно производить регулярно раз в 3 месяца. Переключать режимы и скорости необходимо только после остановки головки.

Паспорт фрезерного станка можно бесплатно скачать по ссылке – Паспорт консольно-фрезерного вертикального станка повышенной точности.

Основные неисправности и ремонтные работы

К основным неисправностям относятся:

- Замедление работы шпинделя. Это признак замыкания или препятствия цепи. Следует воспользоваться мультиметром, чтобы реально оценить ситуацию.

- Шпиндель вовсе не вращается. Причиной, может быть ненормальное напряжение, проблемы с приводом или ослабление винта у соединительного вала.

Также необходимо проверить привод и при необходимости его заменить. Большинство узлов в оборудовании легко подвергаются замене при наличии износа или поломок.

Большинство узлов в оборудовании легко подвергаются замене при наличии износа или поломок.

Техника безопасности

Практически все фрезерные станки требуют соблюдения аналогичных правил техники безопасности. К такому оборудованию нельзя подходить в состоянии алкогольного или наркотического опьянения, вся одежда должна быть заправлена и застегнута на все пуговицы. В рабочем комплекте у оператора должны быть защитные очки, которые предохраняют от попадания стружки в глаза.

Зарубежные и отечественные аналоги

Основные отечественные аналоги – это вертикально-фрезерные станки 6Р13 и 6Т13. Они имеют ниже показатели по точности обработке, но по технологическим операциям не отличаются от рассматриваемого агрегата.

Есть и другие аналоги агрегата 6М13П:

- X5032, X5040 – аналогичные станки зарубежного производства (Китай).

- FV321M, (FV401) – болгарские агрегаты.

- FSS315, FSS350MR, (FSS450MR) – отечественная продукция Гомельского станкостроительного завода.

Отзывы

Станок консольно-фрезерный 6М13П имеет множество положительных отзывов. Пользователи отмечают точность обработки при работе с деталями из самых разных материалов. Жесткость и надежность конструкции, а также высокие эксплуатационные характеристики позволяют успешно использовать данное оборудование некрупных и мелкосерийных производствах. Для домашнего использования агрегат слишком большой.

Горьковский завод фрезерных станков более полувека назад начал выпуск качественных консольно-фрезерных станков с повышенной точностью обработки и надежной конструкцией. Такой агрегат отлично зарекомендовал себя в разных отраслях промышленности и на мелкосерийном производстве.

Обзор фрезерного станка 6М13П — особенности и возможности

Вертикально-фрезерный станок 6М13П – один из наиболее популярных агрегатов на постсоветском пространстве. Эта техника относится к группе консольных фрезерных машин, поскольку оснащена специальным кронштейном, выступающим в качестве опоры для движения стола по вертикали. Этот кронштейн, который движется по направляющим станины, носит название консоли.

Эта техника относится к группе консольных фрезерных машин, поскольку оснащена специальным кронштейном, выступающим в качестве опоры для движения стола по вертикали. Этот кронштейн, который движется по направляющим станины, носит название консоли.

Агрегат 6М13П отличается высокой функциональностью и производительностью. Чтобы понять его технические особенности, нужно ознакомиться с его характеристиками, такими как:

- Размер рабочей поверхности стола, который составляет 1600х400 миллиметров. Этого достаточно для полноценной и комфортной эксплуатации оборудования.

- Расстояние от стола до торца в пределах 30-500 миллиметров, от направляющих станины до оси – 450 миллиметров.

- Мощный электродвигатель на 10 кВт и привод подач (3 кВт).

- Производительный рабочий насос – важный элемент системы охлаждения. Его мощность – 125 Вт.

- Количество подач составляет 18 штук.

- Станок 6М13П – довольно габаритный агрегат, который имеет размеры 2565х2235х2135 миллиметров и вес более двух тонн.

Частота вращения шпинделя вертикально-фрезерного станка 6М13П составляет 31.5-1600 оборотов в минуту, что дает возможность мастеру выбирать оптимальный режим обработки заготовки в довольно серьезном диапазоне. Шпиндель имеет 29-миллиметровое отверстие, а его конус соответствует стандарту №3 по системе, установленной ГОСТ 836–62.

Конструкция фрезерного станка 6М13П включает следующие важные составляющие:

- Систему автоматической подачи инструмента, облегчающую работу с техникой;

- Систему эффективного торможения шпинделя для увеличения производительности труда мастера;

- Упоры блокировки подачи;

- Антиперегрузочную муфту;

- Блокировку запуска подач независимо друг от друга;

- Систему запуска подачи.

Станок 6М13П отличает повышенная жесткость и точность обработки материалов. Техника предназначена для работы с различными металлами, в том числе с алюминием и медью. В процессе обработки заготовки могут быть использованы самые разные фрезы, будь то торцевые, радиусные, цилиндрические или концевые.

Практика показывает, что интегрирование агрегатов 6М13П в автоматические или поточные линии на больших предприятиях позволяет повысить эффективность труда мастеров. Техника легко справляется с обработкой плоскостей, зубчатых колес, пазов и углов. Более того, во время работы на круглом столе 6М13П способен легко фрезеровать детали, которые надо перемещать вокруг оси. Речь идет о создании спиралей, контуров, разверток и других деталей.

Основной элемент конструкции станка 6М13П – это шпиндель и коробка скоростей. Встроенная вставная коробка позволяет оператору легко подбирать скорость вращения инструмента. Чтобы добраться до внутренностей коробки, необходимо снять верхнюю крышку.

Вращение от коробки скоростей шпиндель получает посредством цилиндрической и конической передачи. С помощью особого зажима мастер может стянуть корпус головки, сделав тем самым шпиндель более жестким.

Основной вал фрезерного станка 6М13П монтирован на один радиальный и два упорных подшипника, которые стянуты шайбой. Другой вал устанавливается таким же образом. Регулировка зазора на подшипниках осуществляется путем подтягивания гайки, установленной слева на торце. Агрегат 6М13П имеет 3 дополнительных вала – два шлицевых и один для обеспечения предельной жесткости.

Другой вал устанавливается таким же образом. Регулировка зазора на подшипниках осуществляется путем подтягивания гайки, установленной слева на торце. Агрегат 6М13П имеет 3 дополнительных вала – два шлицевых и один для обеспечения предельной жесткости.

Коробка скоростей – это отдельный механизм в конструкции станка, который состоит из следующих ключевых элементов:

- Пластиковый лимб;

- Панель управления, включающая кнопки для управления машиной;

- Указательная стрелка;

- Рукоять переключения скоростей.

Конструкция агрегата включает цепь главного движения и цепь подач поверхности. Обе цепи работают независимо друг от друга. Схема подач отличается простотой: вал начинает вращаться с помощью мотора, а затем вращение передается второму и последующим валам.

Консоль станка – также важная его часть, в которой предусмотрены узлы цепи подач. Корпус консоли выполнен из металла. На ней располагаются направляющие. Также конструкцией предусмотрено устройство выборки люфта, позволяющее в ручном или автоматическом режиме осуществлять встречное или попутное фрезерование.

Выводы

Фрезерный станок 6М13П – агрегат советского производства, который, несмотря на то, что был разработан много лет назад, остается незаменимым помощником на многих цехах. Нельзя скрывать то, что техника эта морально устарела. При этом физическое состояние ныне функционирующих агрегатов также оставляет желать лучшего.

Гигантские габариты и огромный вес делают эту технику практически не мобильной. Но, при всем при этом, она остается популярной среди мастеров, которые по достоинству оценили ее надежность, производительность и дешевизну в обслуживании.

Если вы ищите надежный фрезерный агрегат – можно рассмотреть б/у станок модели 6М13П как доступную альтернативу более современным моделям. При этом найти существенную разницу в процессе выполнения основных операций между советским детищем и продукцией мировых брендов можно и не обнаружить.

При этом найти существенную разницу в процессе выполнения основных операций между советским детищем и продукцией мировых брендов можно и не обнаружить.

Станок вертикальный консольно-фрезерный 6М13П | Станочный Мир

- Главная /

- Справочник

- Станки советские, российские, импортные — справочная информация

- Станки советские, российские, импортные — справочная информация

- Станок вертикальный консольно-фрезерный 6М13П

Станки предназначены для выполнения разнообразных фрезерных,сверлильных и расточных работ при обработке деталей любой формы из стали, чугуна, цветных металлов, их сплавов и других материалов.

Технические характеристики станка 6М13П

| Параметр | Значение |

|---|---|

| Класс точности станка по ГОСТ 8-82 (Н, П, В, А, С) | Н |

| Длина рабочей поверхности стола, мм | 1600 |

| Ширина стола, мм | 400 |

| Наибольшее перемещение по осям X,Y,Z, мм | 900_300_420 |

| ЧПУ | — |

Пределы частот вращения шпинделя Min/Max, об/мин. | 31,5 — 1600 |

| Мощность, кВт | 10 |

| Габариты, мм | 2565_2135_2235 |

| Масса, кг | 4155 |

| Начало серийного выпуска, год | 1971 |

| Завод-производитель | Завод Фрезерных Станков ЗФС, ОАО |

Предлагаем купить новые или после капремонта аналоги оборудования типа Станок вертикальный консольно-фрезерный 6М13П по выгодной цене. Подбор подходящей модели можно произвести самостоятельно на нашем сайте в разделе КАТАЛОГ, или получив консультацию у сотрудников коммерческого отдела нашей компании.

Продажа аналогов станка модели 6М13П производится при 100% предоплате при наличии оборудования на складе и 50% предоплате при запуске станка в производство на заводе-изготовителе и оплате оставшихся 50% после сообщения о его готовности к отгрузке. Возможен другой совместно согласованный порядок оплаты.

Гарантия на продукцию, аналогичную изделию — Станок вертикальный консольно-фрезерный 6М13П составляет:

- новые станки — 12 мес.,

- после капитального ремонта — 6-12 мес..

Предприятия-производители оставляют за собой право на изменение стандартной комплектации и места производства оборудования без уведомления!

Обращаем Ваше внимание на то, что цены, указанные у нас на сайте, не являются публичной офертой, а стоимость оборудования уточняйте у наших менеджеров по продаже станков и кузнечно-прессового оборудования!

Если Вам необходимо купить Станок вертикальный консольно-фрезерный 6М13П звоните по телефонам:

в Москве +7 (499) 372-31-73

в Санкт-Петербурге +7 (812) 245-28-87

в Минске +375 (17) 276-70-09

в Екатеринбурге +7 (343) 289-16-76

в Новосибирске +7 (383) 284-08-84

в Челябинске +7 (351) 951-00-26

в Тюмени +7 (3452) 514-886

в Нижнем Новгороде +7 (831) 218-06-78

в Самаре +7 (846) 201-07-64

в Перми +7 (342) 207-43-05

в Ростове-на-Дону +7 (863) 310-03-86

в Воронеже +7 (473) 202-33-64

в Красноярске +7 (391) 216-42-04

в Нур-Султане +7 (7172) 69-62-30;

в Абакане, Альметьевске, Архангельске, Астрахани, Барнауле, Белгороде, Благовещенске, Брянске, Владивостоке, Владимире, Волгограде, Вологде, Иваново, Ижевске, Иркутске, Йошкар-Оле, Казани, Калуге, Кемерово, Кирове, Краснодаре, Красноярске, Кургане, Курске, Кызыле, Липецке, Магадане, Магнитогорске, Майкопе, Мурманске, Набережных Челнах, Нижнекамске, Великом Новгороде, Новокузнецке, Новороссийске, Новом Уренгое, Норильске, Омске, Орле, Оренбурге, Пензе, Перми, Петрозаводске, Пскове, Рязани, Саранске, Саратове, Севастополе, Симферополе, Смоленске, Сыктывкаре, Тамбове, Твери, Томске, Туле, Улан-Удэ, Ульяновске, Уфе, Хабаровске, Чебоксарах, Чите, Элисте, Якутске, Ярославле и в других городах

По всей России бесплатный номер 8 (800) 775-16-64.

В странах СНГ — Беларуси, Казахстане, Туркменистане, Узбекистане, Украине, Таджикистане, Молдове, Азербайджане, Кыргызстане, Армении в городах Нур-Султан, Бишкек, Баку, Ереван, Минск, Ашхабад, Кишинев, Душанбе, Ташкент, Киев и других для покупки оборудования типа Станок вертикальный консольно-фрезерный 6М13П звоните на любой удобный номер, указанный на нашем сайте, или оставьте свои контакты под кнопкой ЗАКАЗАТЬ ЗВОНОК вверху сайта — мы сами Вам перезвоним.

Популярные модели

-

-

В наличии

-

-

-

-

-

6М13П станок консольно-фрезерный вертикальный повышенной точности.

Паспорт, схемы, описание

Паспорт, схемы, описание

Сведения о производителе консольно-фрезерного станка 6М13П

Производитель фрезерных станков 6М13П Горьковский завод фрезерных станков, основанный в 1931 году.

Завод специализируется на выпуске широкой гаммы универсальных фрезерных станков, а, также, фрезерных станков с УЦИ и ЧПУ, и является одним из наиболее известных станкостроительных предприятий в России.

Начиная с 1932 года, Горьковский завод фрезерных станков занимается выпуском станков и является экспертом в разработке и производстве различного металлорежущего оборудования.

Универсальные фрезерные станки серии М выпускались Горьковским заводом фрезерных станков (ГЗФС) начиная с 1961 года. Станки сходны между собой по конструкции, широко унифицированы и является дальнейшим усовершенствованием аналогичных станков серии Н.

Продукция Горьковского завода фрезерных станков ГЗФС

- 6М12П

станок консольно-фрезерный вертикальный 320 х 1250 - 6М13П

станок консольно-фрезерный вертикальный 400 х 1600 - 6М82

станок консольно-фрезерный горизонтальный универсальный 320 х 1250 - 6М82Г

станок консольно-фрезерный горизонтальный 320 х 1250 - 6М82Ш

станок консольно-фрезерный широкоуниверсальный 320 х 1250 - 6М83

станок консольно-фрезерный горизонтальный универсальный 400 х 1600 - 6М83Г

станок консольно-фрезерный горизонтальный 400 х 1600 - 6Н12

станок консольно-фрезерный вертикальный 320 х 1250 - 6Н13П

станок консольно-фрезерный вертикальный 400 х 1600 - 6Н82

станок консольно-фрезерный горизонтальный 320 х 1250 - 6Н82Г

станок консольно-фрезерный горизонтальный 320 х 1250 - 6Р12, 6Р12Б

станок консольно-фрезерный вертикальный 320 х 1250 - 6Р13, 6Р13Б

станок консольно-фрезерный вертикальный 400 х 1600 - 6Р13Ф3

станок консольно-фрезерный вертикальный с ЧПУ 400 х 1600 - 6Р82

станок консольно-фрезерный горизонтальный универсальный 320 х 1250 - 6Р82Г

станок консольно-фрезерный горизонтальный 320 х 1250 - 6Р82Ш

станок консольно-фрезерный широкоуниверсальный 320 х 1250 - 6Р83

станок консольно-фрезерный горизонтальный универсальный 400 х 1600 - 6Р83Г

станок консольно-фрезерный горизонтальный 400 х 1600 - 6Р83Ш

станок широкоуниверсальный консольно-фрезерный 400 х 1600 - 6Т12-1

станок консольно-фрезерный вертикальный 320 х 1250 - 6Т12

станок вертикальный консольно-фрезерный вертикальный 320 х 1250 - 6Т12Ф20

станок консольно-фрезерный вертикальный с ЧПУ 320 х 1250 - 6Т13

станок консольно-фрезерный вертикальный 400 х 1600 - 6Т13Ф20

станок консольно-фрезерный вертикальный с ЧПУ 400 х 1600 - 6Т13Ф3

станок консольно-фрезерный вертикальный с ЧПУ 400 х 1600 - 6Т82

станок консольно-фрезерный горизонтальный универсальный 320 х 1250 - 6Т82-1

станок консольно-фрезерный горизонтальный универсальный 320 х 1250 - 6Т82Г

станок консольно-фрезерный горизонтальный 320 х 1250 - 6Т82Ш

станок консольно-фрезерный широкоуниверсальный 320 х 1250 - 6Т83

станок консольно-фрезерный горизонтальный универсальный 400 х 1600 - 6Т83-1

станок консольно-фрезерный горизонтальный универсальный 400 х 1600 - 6Т83Г

станок консольно-фрезерный горизонтальный универсальный 400 х 1600 - 6Т83Ш

станок консольно-фрезерный широкоуниверсальный 400 х 1600 - 6606

станок продольно-фрезерный 630 х 2000 - ГФ2171

станок фрезерный вертикальный с ЧПУ и АСИ 400 х 1600

Эксплуатация и обслуживание, паспор

Все детали станка могут быть заменены по мере износа, а потому сам агрегат не имеет точного срока эксплуатации. После капитального ремонта агрегат полностью восстанавливает свои технические характеристики, точность и эффективность обработки.

После капитального ремонта агрегат полностью восстанавливает свои технические характеристики, точность и эффективность обработки.

Поверхность, на которую устанавливается данный агрегат, должна быть идеально ровной. Оптимальный вариант – бетонный фундамент толщиной не меньше 30 см. При первоначальном пуске необходимо заполнить маслом резервуары смазочной системы и прогнать оборудование на холостом ходу.

Примерно через неделю эксплуатации нужно провести первую замену масла. Затем заменить масло спустя месяц, после чего замену можно производить регулярно раз в 3 месяца. Переключать режимы и скорости необходимо только после остановки головки.

Паспорт фрезерного станка можно бесплатно скачать по ссылке – Паспорт консольно-фрезерного вертикального станка повышенной точности.

Фото вертикального консольно-фрезерного станка 6М13П

Фото вертикального консольно-фрезерного станка 6м13п

Фото вертикального консольно-фрезерного станка 6м13п

Фото вертикального консольно-фрезерного станка 6м13п

Техника безопасности

Практически все фрезерные станки требуют соблюдения аналогичных правил техники безопасности. К такому оборудованию нельзя подходить в состоянии алкогольного или наркотического опьянения, вся одежда должна быть заправлена и застегнута на все пуговицы. В рабочем комплекте у оператора должны быть защитные очки, которые предохраняют от попадания стружки в глаза.

К такому оборудованию нельзя подходить в состоянии алкогольного или наркотического опьянения, вся одежда должна быть заправлена и застегнута на все пуговицы. В рабочем комплекте у оператора должны быть защитные очки, которые предохраняют от попадания стружки в глаза.

Расположение органов управления консольно-фрезерным станком 6М13П

Расположение органов управления консольно-фрезерным станком 6м13п

Расположение органов управления консольно-фрезерным станком 6м13п

Расположение органов управления консольно-фрезерным станком 6м13п

Перечень составных частей консольно-фрезерного станка 6М13П

- Станина

- Поворотная головка

- Коробка скоростей

- Коробка подач

- Коробка переключения

- Консоль

- Стол и салазки

- Электрооборудование

Перечень органов управления консольно-фрезерным станком 6М13П

- Кран регулирования интенсивности охлаждения

- Маховичек ручного продольного перемещения стола

- Кулачки ограничения продольного хода стола в крайних положениях или реверса стола в полуавтоматическом и автоматическом циклах

- Кулачки переключения стола с подачи на быстрый ход или с быстрого хода на подачу

- Переключатель на автоматический цикл или ручное управление станка

- Кнопка «Пуск шпинделя»

- Кнопка «Стоп»

- Кнопка «Быстро»

- Рукоятка ручного насоса смазки стола

- Рукоятка включения вертикальной или поперечной подачи стола

- Рукоятка зажима консоли на направляющих станины

- Маховичек ручного поперечного перемещения стола

- Рукоятка зажима салазок на направляющих консоли

- Переключатель управления столом: автоматический цикл — ручное управление — работа с круглым столом

- Шестигранник поворота фрезерной головки

- Винты зажима стола на салазках

- Маховик перемещения гильзы шпинделя

- Переключатель освещения «Включено — выключено»

- Кнопка «Стоп шпиндель»

- Кнопка «Пуск шпинделя»

- Рукоятка и лимб для переключения скоростей шпинделя

- Кнопка «Импульс шпинделя»

- Кнопка «Быстро стол»

- Вводной переключатель «Включено — выключено»

- Переключатель насоса охлаждения «Включено — выключено»

- Переключатель направления вращения шпинделя «Влево — вправо»

- Рукоятка управления продольным перемещением стола

- Рукоятка подъема консоли

- Грибок и лимб для переключения подач стола

- Кулачки ограничения поперечного хода стола

- Рукоятка зажима гильзы шпинделя

- Кулачки ограничения вертикального хода стола

- Кнопка включения фиксации механизма переключения подач

- Гайки зажима поворотной фрезерной головки

Схема кинематическая консольно-фрезерного станка 6М13П

Кинематическая схема консольно-фрезерного станка 6м13п

Цепь главного движения консольно-фрезерного станка 6М13П

Станок 6М13П имеет две раздельные кинематические цепи — цепь главного движения и цепь подач стола.

Шпиндель получает вращение от фланцевого электродвигателя мощностью 7 кВт, с 1440 об/мин через упругую соединительную муфту и зубчатые колеса механизма пятиваловой коробки скоростей, сообщающие шпинделю 18 различных чисел оборотов в пределах от 31,5 до 1600 об/мин.

Зарубежные и отечественные аналоги

Основные отечественные аналоги – это вертикально-фрезерные станки 6Р13 и 6Т13. Они имеют ниже показатели по точности обработке, но по технологическим операциям не отличаются от рассматриваемого агрегата.

Есть и другие аналоги агрегата 6М13П:

- X5032, X5040 – аналогичные станки зарубежного производства (Китай).

- FV321M, (FV401) – болгарские агрегаты.

- FSS315, FSS350MR, (FSS450MR) – отечественная продукция Гомельского станкостроительного завода.

Описание конструкции основных узлов вертикального консольно-фрезерного станка 6М13П

Коробка скоростей и шпиндель консольно-фрезерного станка 6М13П

Коробка скоростей и шпиндель фрезерного станка 6м13п

Коробка скоростей консольно-фрезерного станка 6М13П

Коробка скоростей фрезерного станка 6м13п

Коробка скоростей смонтирована непосредственно в верхней части корпуса станины и управляется с помощью вставной коробки переключения скоростей, расположенной с левой стороны станины. Для осмотра коробки скоростей достаточно снять крышку, находящуюся с правой стороны станины.

Для осмотра коробки скоростей достаточно снять крышку, находящуюся с правой стороны станины.

Шпиндель (вал VII) станка 6М13П (см. рис. 274, б) смонтирован в поворотной головке, которая центрируется в кольцевой выточке горловины станины и крепится к ней четырьмя болтами 1 (рис. 275). Поворотная головка может быть повернута на 45° от вертикальной оси в обе стороны

Выдвижение гильзы поворотной головки производят маховичком 2. Маховичок через коническую пару 7 (см. рис. 274, б) и винт с гайкой связан с кронштейном 5, закрепленным на гильзе. На валике маховичка 2 (рис. 275) закреплен лимб, цена деления которого 0,05 мм. За полный оборот маховичка гильза выдвигается на 4 мм.

В кронштейне 5 (рис. 274, б) предусмотрено отверстие и винт для закрепления индикатора, а к корпусу поворотной головки привинчен кронштейн 8 с регулируемым упором 6 для настройки перемещения гильзы.

Для увеличения жесткости шпинделя во время работы предусмотрен зажим рукояткой 4, которая стягивает корпус поворотной головки, имеющей разрез 5 (рис. 275).

275).

Вращение шпинделю (валу VII) передается от коробки скоростей через коническую и цилиндрическую передачи (см. рис. 274, б). Цилиндрическое зубчатое колесо 2 закреплено на втулке, смонтированной на шарикоподшипниках и имеющей шпонку, которая входит в шпоночный паз шпинделя.

Вал VI станка 6М13П смонтирован на одном радиальном и двух радиально-упорных шарикоподшипниках. Радиально-упорные шарикоподшипники расположены во фланце и стянуты шайбой, которая крепит фланец к поперечной стенке станины. Зазор в радиально-упорных подшипниках регулируется подшлифовкой промежуточных колец. Сцепление конического зубчатого колеса регулируется путем осевого перемещения всего вала VI винтами, ввернутыми во фланец (рис. 274, б).

Вал V смонтирован также на одном радиальном и двух радиально-упорных шарикоподшипниках. Регулирование зазора производится подтягиванием гайки с левого торца вала V.

Вал IV коробки скоростей у всех трех станков этой гаммы, т. е. 6М82, 6М82Г и 6М13П (рис. 274, а и б), для большей жесткости расположен на трех опорах.

274, а и б), для большей жесткости расположен на трех опорах.

Валы II, III и IV — шлицевые для возможности передвижения зубчатых блоков.

Механизм переключения скоростей

Как указывалось ранее, в коробках скоростей этих станков механизм переключения скоростей является самостоятельным узлом (рис. 276). На корпусе механизма переключения скоростей расположен лимб 1 из пластмассы, на котором нанесены значения всех 18 чисел оборотов шпинделя, стрелка указатель и кнопочная станция с переключателем освещения и кнопками: «пуск шпинделя», «стоп шпинделя», «толчок шпинделя», «быстро стол». С нижней стороны коробки переключения находится рукоятка.

Механизм переключения скоростей фрезерного станка 6М12П

В коробках скоростей станков серии М механизм переключения скоростей является самостоятельным узлом (рис. 163).

На корпусе механизма переключения скоростей расположен лимб 1 из пластмассы, на котором нанесены значения всех 18 чисел оборотов шпинделя, стрелка-указатель 2 и кнопочная станция 3 с переключателем освещения и кнопками «Пуск шпинделя», «Стоп шпинделя», «Толчок шпинделя», «Быстро стол». С нижней стороны коробки переключения находится рукоятка 4. Переключение шпинделя на требуемую скорость вращения осуществляется в такой последовательности:

С нижней стороны коробки переключения находится рукоятка 4. Переключение шпинделя на требуемую скорость вращения осуществляется в такой последовательности:

- рукоятку переключения опускают вниз до выхода шипа из фиксирующего паза и отводят на себя до отказа;

- поворачивают лимб 1 вправо или влево до совпадения выбранного числа оборотов шпинделя со стрелкой-указателем 2; при этом щелчок фиксатора указывает, что лимб установлен в требуемом положении;

- нажимают кнопку «Толчок шпинделя», что дает кратковременный импульс на электродвигатель привода шпинделя для проворачивания зубчатых колес коробки скоростей и для их плавного переключения;

- рукоятку 4 переключения плавно возвращают в первоначальное положение, при этом обязательно шип рукоятки должен попасть в фиксирующий паз.

- При этих операциях с рукояткой и лимбом блоки зубчатых колес коробки скоростей перемещаются и устанавливаются в положениях, соответствующих выбранному числу оборотов шпинделя.

Механизм подач консольно-фрезерного станка 6М13П

Механизм подач консольно-фрезерных станков серии 6М

Механизм подач фрезерного станка 6м13п

Цепь подач консольно-фрезерного станка 6М13П

Привод подач осуществляется от отдельного фланцевого электродвигателя мощностью 1,7 кВт при 1420 об/мин, смонтированного в консоли. Через коробку подач ходовым винтам продольного и поперечного перемещений стола сообщаются 18 различных подач в пределах от 25 до 1250 мм/мин, а винту вертикального перемещения стола — 18 различных подач в пределах от 8,3 до 416,6 мм/мин.

Вал I коробки подач (см. рис. 272) приводится во вращение непосредственно электродвигателем; от него вращение передается валу II зубчатой парой 26 : 50, валу III — зубчатой парой 26 : 57, валу IV — зубчатыми парами 18 : 36, или 27 : 27, или 36 : 18, валу V — зубчатыми парами 18 : 40, или 21 : 37, или 24 : 34 и далее валу VI через перебор 13 : 45 — 18 : 40 или непосредственной зубчатой передачей 40 : 40.

Консоль фрезерного станка 6М13П

В консоли расположены все узлы цепи подач. На рис. 284 схематически показана консоль фрезерных станков 2-й гаммы с механизмами передачи движения от электродвигателя к столу, салазкам и самой консоли.

Консоль имеет чугунный корпус с развитыми направляющими профиля «ласточкин хвост» под станину и перпендикулярные к ним прямоугольные направляющие под салазки. Консоль несет на себе следующие органы управления:

Электрооборудование станка 6М13П

Схема электрическая принципиальная фрезерного станка 6М13П

Электрическая схема принципиальная фрезерного станка 6м13п

Электрооборудование станка предназначено для питания от сети трехфазного тока напряжением 380 В с частотой 50 Гц. По особому заказу оно может быть выполнено и на другие стандартные напряжения: 220 В или 500 В, а также на частоту сети 60 Гц.

В электрической схеме станка (рис. 50) предусмотрены: питание цепи управления от сети напряжением 127 в, питание цепи местного освещения от сети напряжением 36 В, нулевая защита всех электродвигателей, а также защита от коротких замыканий плавкими предохранителями и от перегрузок при помощи тепловых реле.

Основные неисправности и ремонтные работы

К основным неисправностям относятся:

- Замедление работы шпинделя. Это признак замыкания или препятствия цепи. Следует воспользоваться мультиметром, чтобы реально оценить ситуацию.

- Шпиндель вовсе не вращается. Причиной, может быть ненормальное напряжение, проблемы с приводом или ослабление винта у соединительного вала.

Также необходимо проверить привод и при необходимости его заменить. Большинство узлов в оборудовании легко подвергаются замене при наличии износа или поломок.

Технические характеристики консольного фрезерного станка 6М13П

| Наименование параметра | 6Н13 | 6М13 | 6Р13 | 6Т13 |

| Основные параметры станка | ||||

| Класс точности по ГОСТ 8-71 и ГОСТ 8-82 | Н, П | Н, П | Н, П | Н |

| Размеры поверхности стола, мм | 400 х 1600 | 400 х 1600 | 400 х 1600 | 400 х 1600 |

| Наибольшая масса обрабатываемой детали, кг | 300 | 630 | ||

| Расстояние от торца шпинделя до стола, мм | 30. .520 .520 | 30..500 | 30..500 | 70..500 |

| Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм | 450 | 450 | 420 | 460 |

| Рабочий стол | ||||

| Наибольший продольный ход стола от руки (по оси X), мм | 900 | 800 | 1000 | 1000 |

| Наибольший поперечный ход стола от руки (по оси Y), мм | 320 | 320 | 320 | 400 |

| Наибольший вертикальный ход стола от руки (по оси Z), мм | 420 | 420 | 420 | 430 |

| Перемещение стола на одно деление лимба (продольное, поперечное, вертикальное), мм | 0,05 | |||

| Перемещение стола на один оборот лимба (продольное, поперечное/ вертикальное), мм | 6/ 2 | |||

| Пределы продольных подач стола (X), мм/мин | 23,5..1180 | 25..1250 | 25..1250 | 12,5..1600 |

| Пределы поперечных подач стола (Y), мм/мин | 15,6. .786 .786 | 25..1250 | 25..1250 | 12,5..1600 |

| Пределы вертикальных подач стола (Z), мм/мин | 7,85..393 | 8,3..416,6 | 8,3..416,6 | 4,1..530 |

| Количество подач продольных/ поперечных/ вертикальных | 18 | 18 | 18 | 22 |

| Скорость быстрых продольных перемещений стола (по оси X), м/мин | 2,3 | 3 | 3 | 4 |

| Скорость быстрых поперечных перемещений стола (по оси Y), м/мин | 1,540 | 3 | 3 | 4 |

| Скорость быстрых вертикальных перемещений стола (по оси Z), м/мин | 0,77 | 1 | 1 | 1,33 |

| Шпиндель | ||||

| Частота вращения шпинделя, об/мин | 30..1500 | 31,5..1600 | 31,5..1600 | 31,5..1600 |

| Количество скоростей шпинделя | 18 | 18 | 18 | 18 |

| Перемещение пиноли шпинделя, мм | 85 | 85 | 80 | 80 |

| Перемещение пиноли шпинделя на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Конус фрезерного шпинделя | №3 ГОСТ 836-47 | №3 ГОСТ 836-62 | №3 ГОСТ 836-62 | |

| Конец шпинделя ГОСТ 24644-81, ряд 4, исполнение 6 | ||||

| Отверстие фрезерного шпинделя, мм | 29 | 29 | ||

| Диаметр оправок, мм | 32, 50 | |||

| Диаметр переднего подшипника, мм | 100 | |||

| Поворот шпиндельной головки вправо и влево, град | ±45 | ±45 | ±45 | ±45 |

| Механика станка | ||||

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | Есть | Есть | Есть | Есть |

| Блокировка ручной и механической подач (продольной, поперечной, вертикальной) | Есть | Есть | Есть | Есть |

| Блокировка раздельного включения подач | Есть | Есть | Есть | Есть |

| Торможение шпинделя | Есть | Есть | Есть | Есть |

| Предохранительная муфта от перегрузок | Есть | Есть | Есть | Есть |

| Автоматическая прерывистая подача | Есть | Есть | Есть (продольная) | Есть |

| Электрооборудование, привод | ||||

| Количество электродвигателей на станке | 3 | 3 | 3 | 4 |

| Электродвигатель привода главного движения, кВт | 10 | 10 | 10 | 11 |

| Электродвигатель привода подач, кВт | 2,8 | 3,0 | 3,0 | 3,0 |

| Электродвигатель зажима инструмента, кВт | нет | нет | нет | 0,25 |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,125 | 0,125 | 0,125 | 0,12 |

| Суммарная мощность всех электродвигателей, кВт | 12,925 | 13,125 | 14,37 | |

| Габарит и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 2575 х 1870 х 2250 | 2565 х 2135 х 2235 | 2560 х 2260 х 2120 | 2570 х 2252 х 2430 |

| Масса станка, кг | 4250 | 3120 | 4200 | 4300 |

- Консольно-фрезерные станки 6М13П, 3М13ПБ.

Руководство по уходу и обслуживанию, Горький, 1966

Руководство по уходу и обслуживанию, Горький, 1966 - Консольно-фрезерные станки 6М13П, 3М13ПБ. Руководство по уходу и обслуживанию, Воткинск, 1972

- Ремонт консольно-фрезерных станков 6М83, 6М83Г, 6М13П, 6М13ПБ. Альбом чертежей сменных деталей, Тула, 1971

- Аврутин С.В. Основы фрезерного дела, 1962

- Аврутин С.В. Фрезерное дело, 1963

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Барбашов Ф.А. Фрезерное дело 1973

- Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

- Блюмберг В.А. Справочник фрезеровщика, 1984

- Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

- Копылов Р.Б. Работа на фрезерных станках, 1971

- Косовский В.Л. Справочник молодого фрезеровщика, 1992

- Кувшинский В.В. Фрезерование,1977

- Ничков А.

Г. Фрезерные станки (Библиотека станочника), 1977

Г. Фрезерные станки (Библиотека станочника), 1977 - Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

- Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

- Плотицын В.Г. Наладка фрезерных станков,1975

- Рябов С.А. Современные фрезерные станки и их оснастка, 2006

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Список литературы:

Связанные ссылки. Дополнительная информация

- Фрезерные станки: общие сведения, классификация, обозначение

- Сравнительные характеристики консольно-фрезерных станков серий 6Н, 6М, 6Р, 6Т

- Коробка подач консольно-фрезерных станков серии 6М: 6М12П, 6М13П, 6М82, 6М83, 6М82Ш, 6М83Ш

- Коробка подач консольно-фрезерных станков серии 6Р: 6Р12, 6Р13, 6Р82, 6Р83, 6Р82Ш, 6Р83Ш Коробка подач консольно-фрезерных станков серии 6Т: 6T12, 6T13, 6T82, 6T83, 6Т82Ш, 6Т83Ш

Фрикционный вал. Муфты фрикционные в металлорежущих станках

Фрикционный вал. Муфты фрикционные в металлорежущих станкахЭлектрооборудование фрезерных станков Горьковского станкозавода, ГЗФС

Электрооборудование фрезерных станков Вильнюсского станкозавода Жальгирис

Фрезерный станок 6Р12: технические характеристики, схемы, советы

Вертикально-фрезерный станок 6Р12 обладает высокими техническими и эксплуатационными показателями. На данном оборудовании производится обработка различных заготовок из стали, чугуна, цветных сплавов. Агрегат одинаково эффективно работает с деталями простой и сложной конфигурации. Основная операция преимущественно ведется торцовыми и концевыми фрезами. Рассмотрим особенности устройства и эксплуатации этой техники.

На данном оборудовании производится обработка различных заготовок из стали, чугуна, цветных сплавов. Агрегат одинаково эффективно работает с деталями простой и сложной конфигурации. Основная операция преимущественно ведется торцовыми и концевыми фрезами. Рассмотрим особенности устройства и эксплуатации этой техники.

Сведения о производителе консольно-фрезерного станка 6р12, 6р12Б

Производитель серии универсальных фрезерных станков 6р12, 6р12Б Горьковский завод фрезерных станков ГЗФС, основанный в 1931 году.

Завод специализируется на выпуске широкой гаммы универсальных фрезерных станков, а, также, фрезерных станков с УЦИ и ЧПУ, и является одним из наиболее известных станкостроительных предприятий в России.

Начиная с 1932 года Горьковский завод фрезерных станков занимается выпуском станков и является экспертом в разработке и производстве различного металлорежущего оборудования.