Задвижки на фонтанной арматуре: Задвижки для фонтанной арматуры — купить у официального дилера завода DKG-EAST

Содержание

Способ одновременной замены стволовых задвижек фонтанной арматуры под давлением

Изобретение относится к нефтегазодобывающей промышленности, а именно к способам замены задвижек в процессе ремонта устьевого оборудования. При осуществлении способа производят закрытие струнных задвижек и задвижки фонтанной арматуры. Монтируют на нижнем фланце переводной катушки трубной головки четыре опоры, на двух из которых устанавливают два поворотных ролика тросовой оснастки. На верхнем фланце буферной задвижки монтируют корпус герметизирующего устройства. Собирают сборку, состоящую из составных стоек, установочного и пакерующего штоков, трех траверс. С помощью грузоподъемной техники, присоединенной к верхней траверсе, наводят сборку на фонтанную арматуру и присоединяют составные стойки к двум другим опорам. На установочном штоке спускают пакерующий элемент в ствол фонтанной арматуры ниже заменяемых стволовых задвижек и герметизируют ствол вращением пакерующего штока. Отвинчивают гайки нижнего фланца заменяемой задвижки и вращением гаек на составных стойках приподнимают корпус герметизирующего устройства над фонтанной арматурой. Освобождают крепления на четырех опорах и снимают со скважины герметизирующее устройство вместе с заменяемыми задвижками. После замены задвижек на новые производят их монтаж на трубной головке, крепят сборку в накладных кронштейнах и производят подъем пакерующего элемента, после чего демонтируют герметизирующее устройство. Обеспечивает возможность одновременной замены стволовых задвижек фонтанной арматуры под давлением, без глушения скважины. 1 ил.

Освобождают крепления на четырех опорах и снимают со скважины герметизирующее устройство вместе с заменяемыми задвижками. После замены задвижек на новые производят их монтаж на трубной головке, крепят сборку в накладных кронштейнах и производят подъем пакерующего элемента, после чего демонтируют герметизирующее устройство. Обеспечивает возможность одновременной замены стволовых задвижек фонтанной арматуры под давлением, без глушения скважины. 1 ил.

Изобретение относится к нефтегазодобывающей промышленности, а именно к способам замены задвижек в процессе ремонта устьевого оборудования, в частности при ремонте фонтанной арматуры газовых скважин путем одновременной замены стволовых задвижек фонтанной арматуры под давлением.

В процессе эксплуатации газовых скважин нередко выходят из строя задвижки фонтанной арматуры. Струнные задвижки, расположенные на рабочих струнах фонтанной арматуры, можно заменить, перекрыв одну из стволовых задвижек, например надкоренную задвижку. Заменить стволовые задвижки более проблематично. Надкоренную задвижку можно заменить, перекрыв нижерасположенную, коренную, задвижку, что разрешается только в исключительных случаях, при ликвидации аварий. Коренную задвижку можно заменить либо после глушения скважины, либо с использованием способа, описанного в RU №18730 U1. Заменить обе стволовые задвижки, тем более одновременно, можно только после глушения скважины. В условиях низких пластовых давлений любое глушение скважины приводит к необратимому загрязнению призабойной зоны, к трудностям в освоении скважины после ремонта, а то и к невозможности ее освоения. Поэтому необходим способ, позволяющий заменять одновременно все стволовые задвижки без глушения скважины, под давлением.

Заменить стволовые задвижки более проблематично. Надкоренную задвижку можно заменить, перекрыв нижерасположенную, коренную, задвижку, что разрешается только в исключительных случаях, при ликвидации аварий. Коренную задвижку можно заменить либо после глушения скважины, либо с использованием способа, описанного в RU №18730 U1. Заменить обе стволовые задвижки, тем более одновременно, можно только после глушения скважины. В условиях низких пластовых давлений любое глушение скважины приводит к необратимому загрязнению призабойной зоны, к трудностям в освоении скважины после ремонта, а то и к невозможности ее освоения. Поэтому необходим способ, позволяющий заменять одновременно все стволовые задвижки без глушения скважины, под давлением.

Известен способ замены задвижек фонтанной арматуры под давлением, включающий перекрытие ствола фонтанной арматуры ниже заменяемой задвижки с помощью пакерующего элемента герметизирующего устройства [RU №38821 U1, E21B 33/00, опубл. 10.07.04, Бюл №19].

Недостаток способа заключается в невозможности одновременной замены нескольких стволовых задвижек, в частности коренной и надкоренной.

Известен способ замены задвижек фонтанной арматуры под давлением, включающий перекрытие ствола фонтанной арматуры ниже заменяемой задвижки с помощью пакерующего элемента герметизирующего устройства [RU №18730 B1, E21B 33/00, опубл. 10.07.01].

Недостаток способа заключается в невозможности одновременной замены нескольких стволовых задвижек, в частности коренной и надкоренной.

Задача, стоящая при создании изобретения, состоит в надежности ремонта устьевого оборудования без глушения скважины.

Достигаемый технический результат состоит в обеспечении возможности одновременной замены всех стволовых задвижек фонтанной арматуры под давлением, без глушения скважины.

Поставленная задача и технический результат достигаются тем, что при одновременной замене стволовых задвижек фонтанной арматуры под давлением проводят закрытие буферной задвижки фонтанной арматуры и ближних к стволу фонтанной арматуры струнных задвижек, демонтируют рабочие струны фонтанной арматуры, на нижнем фланце переводной катушки трубной головки и верхнем фланце корпуса трубной головки монтируют четыре пары накладных кронштейнов, образующих четыре опоры, на двух противоположных стяжных удлиненных шпильках накладных кронштейнов устанавливают два поворотных ролика тросовой оснастки, на верхнем фланце буферной задвижки монтируют корпус герметизирующего устройства, собирают сборку, состоящую из составных стоек, установочного и пакерующего штоков, трех траверс, центрирующих стойки и штоки относительно друг друга, к верхней траверсе присоединяют с помощью зацепов съемник, присоединенный к грузоподъемной технике, с помощью которой сборку наводят на фонтанную арматуру, к накладным кронштейнам присоединяют составные стойки герметизирующего устройства, удерживающиеся в вертикальном положении тремя траверсами, расположенными на разных высотных отметках относительно корпуса герметизирующего устройства, определяют расстояние, необходимое для размещения пакерующего элемента герметизирующего устройства в стволе трубной головки фонтанной арматуры ниже заменяемых стволовых задвижек, поочередно снизу вверх открывают стволовые задвижки фонтанной арматуры, спускают пакерующий элемент герметизирующего устройства в ствол фонтанной арматуры на требуемое расстояние, ниже заменяемых стволовых задвижек, с помощью установочного штока, фиксируют положение пакерующего элемента и траверсы с помощью гаек, расположенных на составных стойках выше траверсы, герметизируют ствол трубной головки фонтанной арматуры вращением пакерующего штока по часовой стрелке с помощью гайки путем сжатия уплотняющих манжет пакерующего элемента, снижают избыточное давление в стволовых задвижках выпуском газа через вентиль до атмосферной величины, после технологической выдержки и при отсутствии давления в стволовых задвижках отвинчивают гайки нижнего фланца нижней заменяемой стволовой задвижки и вращением гаек на составных стойках приподнимают корпус герметизирующего устройства над фонтанной арматурой на высоту, достаточную для установки страховочной вилки для удержания пакерующего элемента в стволе трубной головки в герметичном состоянии, отвинчивают накидные гайки на четырех кронштейнах на фланцевом соединении трубной головки и снимают корпус герметизирующего устройства со скважины вместе с заменяемыми стволовыми задвижками и буферной задвижкой, заменяют снятые стволовые задвижки на новые и корпус герметизирующего устройства с новыми стволовыми задвижками монтируют на трубной головке, убирая страховочную вилку, подают сборку составных стоек, установочного и пакерующего штоков на устье скважины, крепят сборку в накладных кронштейнах, вращением пакерующего штока против часовой стрелки проводят ослабление герметизации пакерующего элемента и его подъем над шибером нижней стволовой задвижки, закрывают нижнюю стволовую задвижку и демонтируют герметизирующее устройство, в местах установки накладных кронштейнов устанавливают ранее снятые шпильки.

Заявляемое выполнение технологических операций по наведению и соединению герметизирующего устройства с трубной головкой фонтанной арматуры обеспечивает возможность замены всех стволовых задвижек фонтанной арматуры под давлением без проведения операций по глушению скважины.

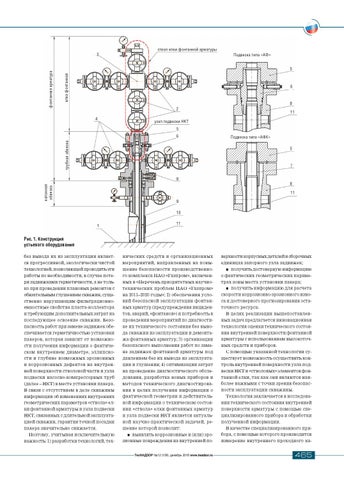

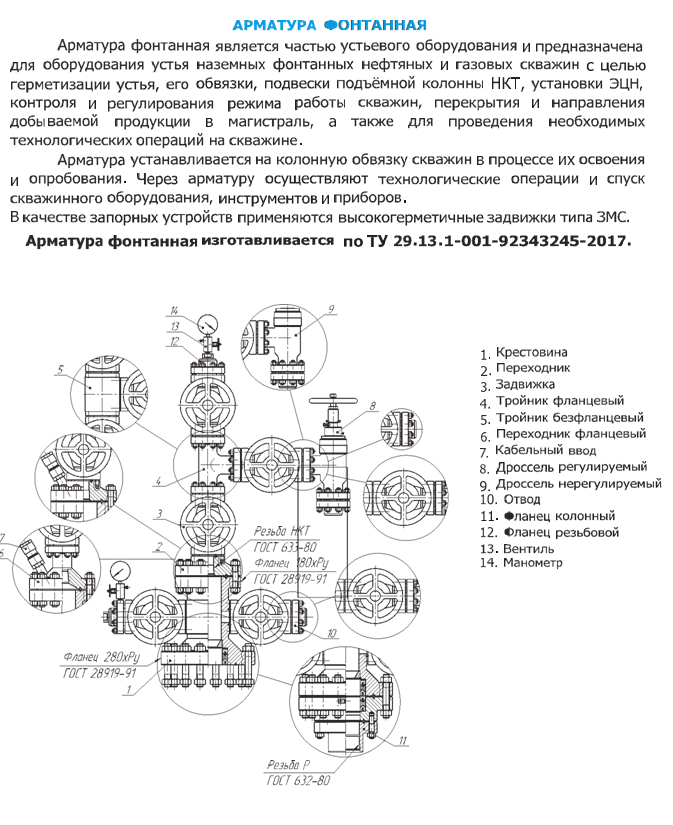

На чертеже показана схема реализации заявляемого способа.

Способ реализуется следующим образом.

Первоначально проводят закрытие буферной задвижки 1 фонтанной арматуры и ближних к стволу фонтанной арматуры струнных задвижек (не показаны). Демонтируют рабочие струны фонтанной арматуры. На нижнем фланце переводной катушки 2 трубной головки и верхнем фланце корпуса 3 трубной головки монтируют четыре пары накладных кронштейнов 4, образующих четыре опоры. На двух противоположных стяжных удлиненных шпильках накладных кронштейнов 4 устанавливают два поворотных ролика 5 тросовой оснастки.

Затем на верхнем фланце буферной задвижки 1 монтируют корпус 6 герметизирующего устройства. Собирают сборку, состоящую из составных стоек 7, установочного 8 и пакерующего 9 штоков, трех траверс 10, центрирующих составные стойки 7 и штоки 8, 9 относительно друг друга. К верхней траверсе 10 присоединяют с помощью зацепов 11 съемник 12, присоединенный к грузоподъемной технике (не показано), с помощью которой сборку наводят на фонтанную арматуру.

К верхней траверсе 10 присоединяют с помощью зацепов 11 съемник 12, присоединенный к грузоподъемной технике (не показано), с помощью которой сборку наводят на фонтанную арматуру.

После этого к накладным кронштейнам 4 присоединяют составные стойки 7 герметизирующего устройства, удерживающиеся в вертикальном положении тремя траверсами 10, расположенными на разных высотных отметках относительно корпуса 6 герметизирующего устройства.

Далее определяют расстояние, необходимое для размещения пакерующего элемента 13 герметизирующего устройства в стволе трубной головки фонтанной арматуры ниже заменяемых стволовых задвижек 14, 15. Поочередно снизу вверх открывают стволовые задвижки 14, 15 фонтанной арматуры. Спускают пакерующий элемент 13 герметизирующего устройства в ствол фонтанной арматуры на требуемое расстояние, ниже заменяемых стволовых задвижек 14, 15. При этом уплотняющие манжеты 18 пакерующего элемента 13 должны полностью разместиться в переводной катушке 2 трубной головки.

При успешном завершении спуска пакерующего элемента 13 в ствол фонтанной арматуры проводят фиксацию траверсы 10 с помощью гаек 16 и вращением пакерующего штока 9 по часовой стрелке с помощью гайки 17 проводят запакеровку пакерующего элемента 13 путем сжатия уплотняющих манжет 18.

Снижают избыточное давление в заменяемых стволовых задвижках 14, 15 выпуском газа через вентиль (не показано) до атмосферной величины. Затем вентиль закрывают и выдерживают заменяемые стволовые задвижки 14, 15 в таком состоянии в течение 30 мин. Отсутствие давления указывает на герметичность установки пакерующего элемента 13. В случае обнаружения пропусков проводят дополнительную подтяжку пакерующего элемента 13 вращением пакерующего штока 9 при помощи гайки 17.

После технологической выдержки и при отсутствии давления в стволовых задвижках 14, 15 отвинчивают гайки нижнего фланца нижней заменяемой стволовой задвижки 14 и вращением гаек 16 на составных стойках 7 приподнимают корпус 6 герметизирующего устройства над фонтанной арматурой на высоту (при замене двух стволовых задвижек расстояние составляет 400 мм), достаточную для установки страховочной вилки (не показано) для удержания пакерующего элемента 13 в стволе трубной головки в герметичном состоянии. Отвинчивают накидные гайки на четырех накладных кронштейнах 4 на фланцевом соединении трубной головки и снимают корпус 3 герметизирующего устройства со скважины вместе с заменяемыми стволовыми задвижками 14, 15 и буферной задвижкой 1.

С использованием грузоподъемной техники (не показано) корпус 6 герметизирующего устройства со скважины вместе с заменяемыми стволовыми задвижками 14, 15 и буферной задвижкой 1 подают на площадку, на которой отсоединяют неисправные стволовые задвижки 14 и 15.

Далее проводят соединение корпуса 6 герметизирующего устройства и вновь устанавливаемых исправных задвижек. При необходимости к ним присоединяют дополнительную переходную катушку для обеспечения возможности устанавливать задвижки с присоединительными размерами, отличающимися от ранее установленных на скважине, например задвижки зарубежного производства на задвижки отечественного производства.

После этого корпус 6 герметизирующего устройства с новыми стволовыми задвижками монтируют на трубной головке, убирая страховочную вилку. Подают сборку составных стоек 7, установочного 8 и пакерующего 9 штоков на устье скважины. Крепят сборку в накладных кронштейнах 4. Вращением пакерующего штока 9 против часовой стрелки проводят ослабление герметизации пакерующего элемента 13 и его подъем над шибером нижней стволовой задвижки 14. Закрывают нижнюю стволовую задвижку 14 и демонтируют герметизирующее устройство. В местах установки накладных кронштейнов 4 устанавливают ранее снятые шпильки.

Закрывают нижнюю стволовую задвижку 14 и демонтируют герметизирующее устройство. В местах установки накладных кронштейнов 4 устанавливают ранее снятые шпильки.

Заявляемый способ обеспечивает возможность замены под давлением сразу нескольких стволовых задвижек (минимальное число две, надкоренная и коренная). При этом скважина не глушится, продолжительность ремонтных работ по замене неисправных стволовых задвижек сокращается. Отличительной чертой способа и его преимуществом является способ монтажа и крепления оборудования, необходимого при реализации способа, без которого невозможно провести замену нескольких стволовых задвижек из-за наличия больших высотных отметок. Имеющиеся аналоги позволяют осуществлять замену только одной стволовой задвижки после снятия с нее вышерасположенных задвижек. При этом наведение оборудования и его снятие с устья осуществляется с помощью грузоподъемной техники и тросовой оснастки, не используемой в аналогах.

Достоинством способа является возможность дополнительного сжатия уплотняющих манжет, отсутствующая в аналогах.

Способ одновременной замены стволовых задвижек фонтанной арматуры под давлением, при котором проводят закрытие буферной задвижки фонтанной арматуры и ближних к стволу фонтанной арматуры струнных задвижек, демонтируют рабочие струны фонтанной арматуры, на нижнем фланце переводной катушки трубной головки и верхнем фланце корпуса трубной головки монтируют четыре пары накладных кронштейнов, образующих четыре опоры, на двух противоположных стяжных удлиненных шпильках накладных кронштейнов устанавливают два поворотных ролика тросовой оснастки, на верхнем фланце буферной задвижки монтируют корпус герметизирующего устройства, собирают сборку, состоящую из составных стоек, установочного и пакерующего штоков, трех траверс, центрирующих стойки и штоки относительно друг друга, к верхней траверсе присоединяют с помощью зацепов съемник, присоединенный к грузоподъемной технике, с помощью которой сборку наводят на фонтанную арматуру, к накладным кронштейнам присоединяют составные стойки герметизирующего устройства, удерживающиеся в вертикальном положении тремя траверсами, расположенными на разных высотных отметках относительно корпуса герметизирующего устройства, определяют расстояние, необходимое для размещения пакерующего элемента герметизирующего устройства в стволе трубной головки фонтанной арматуры ниже заменяемых стволовых задвижек, поочередно снизу вверх открывают стволовые задвижки фонтанной арматуры, спускают пакерующий элемент герметизирующего устройства в ствол фонтанной арматуры на требуемое расстояние, ниже заменяемых стволовых задвижек, с помощью установочного штока, фиксируют положение пакерующего элемента и траверсы с помощью гаек, расположенных на составных стойках выше траверсы, герметизируют ствол трубной головки фонтанной арматуры вращением пакерующего штока по часовой стрелке с помощью гайки путем сжатия уплотняющих манжет пакерующего элемента, снижают избыточное давление в стволовых задвижках выпуском газа через вентиль до атмосферной величины, после технологической выдержки и при отсутствии давления в стволовых задвижках отвинчивают гайки нижнего фланца нижней заменяемой стволовой задвижки и вращением гаек на составных стойках приподнимают корпус герметизирующего устройства над фонтанной арматурой на высоту, достаточную для установки страховочной вилки для удержания пакерующего элемента в стволе трубной головки в герметичном состоянии, отвинчивают накидные гайки на четырех кронштейнах на фланцевом соединении трубной головки и снимают корпус герметизирующего устройства со скважины вместе с заменяемыми стволовыми задвижками и буферной задвижкой, заменяют снятые стволовые задвижки на новые и корпус герметизирующего устройства с новыми стволовыми задвижками монтируют на трубной головке, убирая страховочную вилку, подают сборку составных стоек, установочного и пакерующего штоков на устье скважины, крепят сборку в накладных кронштейнах, вращением пакерующего штока против часовой стрелки проводят ослабление герметизации пакерующего элемента и его подъем над шибером нижней стволовой задвижки, закрывают нижнюю стволовую задвижку и демонтируют герметизирующее устройство, в местах установки накладных кронштейнов устанавливают ранее снятые шпильки.

Натаскиватель шарнирный для сброса и наведения задвижки на боковом фланце крестовины и стволовой задвижки на адаптере фонтанной арматуры НШСНЗ модификация поворотная

Поставка противофонтанного и вспомогательного оборудования, кузовов-фургонов гражданского и оборонного назначения

Главная \ Каталог \ Противофонтанное и вспомогательное оборудование \ Противофонтанное оборудование \ Натаскиватель шарнирный для сброса и наведения задвижки на боковом фланце крестовины и стволовой задвижки на адаптере фонтанной арматуры НШСНЗ модификация поворотная

Назначение

Натаскиватель предназначен для сброса и наведения задвижки на боковом отводе фонтанной крестовины, а также для сброса и наведения стволовой задвижки на адаптере во время проведения работ по ликвидации нефтяного или газового фонтана на устье скважины.

Комплект поставки

Паспорт с отметками о приемки– 1экз.

Руководство по эксплуатации – 1 экз.

Комплект шпилек и гаек на верхний фланец согласно типоразмеру – 1 комплект.

Рама подъемник с телескопическим гидроцилиндром.

Принцип действия

Натаскиватель обеспечивает замену стволовых и боковых задвижек. Сброс задвижки с ФА, и наведение новой задвижки на ФА выполняется механизмом, без непосредственного участия работников.

Во время отвинчивания и навинчивания гаек, задвижка прижимается гидроцилиндром. Отличительной особенностью является снятие задвижки со шпилек не поворотным движением шарнира, а осевым перемещением, и такое же надевание задвижки на шпильки.

Движение снятия задвижки — подъём и затем поворот. Движение наведения задвижки — поворот и затем опускание. Поворот обеспечивается трубчатым копиром с винтовыми пазами.

Натаскиватель крепится к фланцам крестовины ФА с помощью цепных хомутов. При отсутствии нижнего фланца крестовины, низ натаскивателя крепится хомутом к обсадной трубе.

Технические характеристики

| Параметр технической характеристики, размерность | Модификация, значение параметра |

| Рабочее давление катушки, МПа | 35 |

| Типоразмер меняемых боковых задвижек | 50х21/35, 65х21/35, 65х21/35 Баку |

| Типоразмер меняемых стволовых задвижек | 65х21/35, 65х21/35 Баку, 80х21, 80х35 |

| Угол поворота шарнира, градусов не менее | 180 |

| Присоединительные размеры натаскивателя к фонтанной арматуре: | |

| — низ | Обсадная труба 168, 245 Фланец 230х21 230х35 Фланец 280х21, 280х35 |

| — верх | Фланец 180х21; 180х35 |

| Привод | Гидравлический |

| Характеристики гидроцилиндра: | |

| — рабочее давление Ррг, МПа | 10 |

| — пробное давление Рпрг, МПа | 13 |

| — рабочий ход, мм | 580 |

| Рабочая гидравлическая жидкость | ВМГЗ ТУ 38. 101479-00 (допускаются другие марки) 101479-00 (допускаются другие марки) |

| Максимальная масса одной сборочный единицы при монтаже, кг, не более | 40 |

| Масса, кг, не более | 200 |

| Масса комплекта со сменными частями | 400 |

Copyright © 2018 — 2023

ТОО «Проимпэкс Астана»

Оставьте заявку и мы свяжемся Вами в самое ближайшее время

✔ Ознакомлен с пользовательским соглашением

Создание сайтов Алматы — megagroup.kz

устьевых колодцев и новогодних елок: есть ли разница?

Эту колонку ведет Бела Липтак, консультант по автоматизации и безопасности, который также является редактором Справочника инженеров по КИПиА (IAEH). Если у вас есть вопросы, связанные с автоматизацией, присылайте их по адресу: [email protected].

В: Я работаю инженером-конструктором КИПиА на морской платформе и у меня есть несколько вопросов.

1. Согласно API RP14C время срабатывания на закрытие всех клапанов в елке не должно превышать 45 сек. Что лежит в основе этого требования? Почему все клапаны должны закрыться в течение 45 секунд? Что было бы, если бы они этого не сделали?

2. Для этих клапанов установлен предельный уровень шума 85 дБА. Является ли это пределом уровня шума до или после клапанов? Каковы требования к прямоходным клапанам для этих клапанов и относится ли это к пределу шума?

M.Ulaganathan

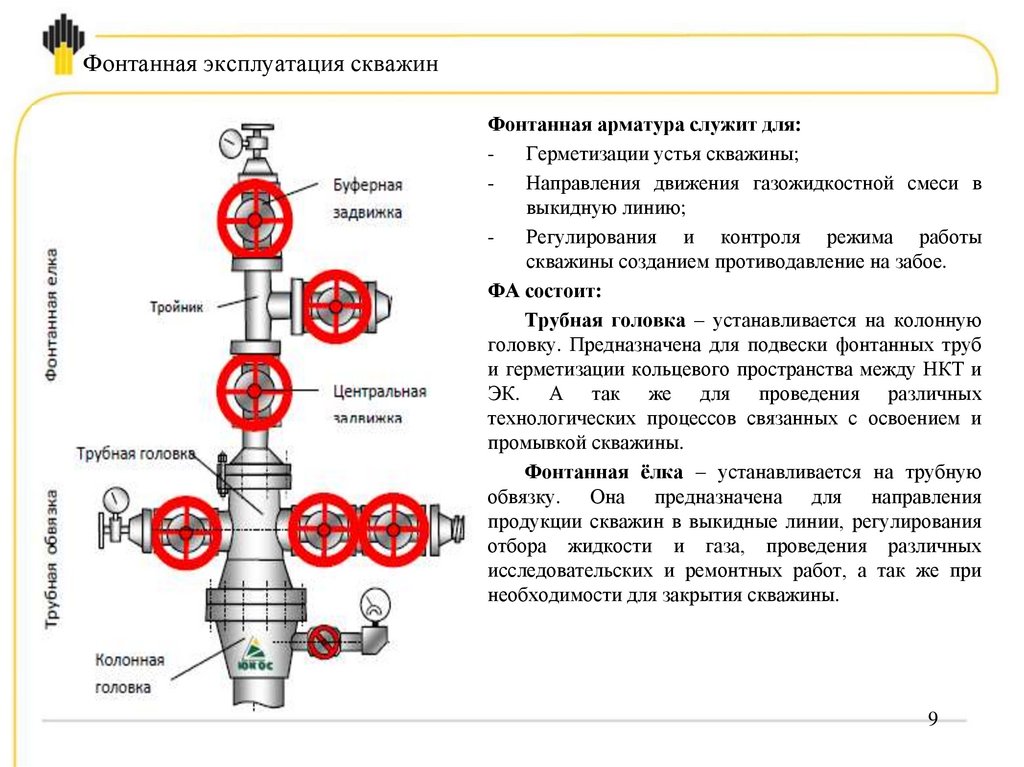

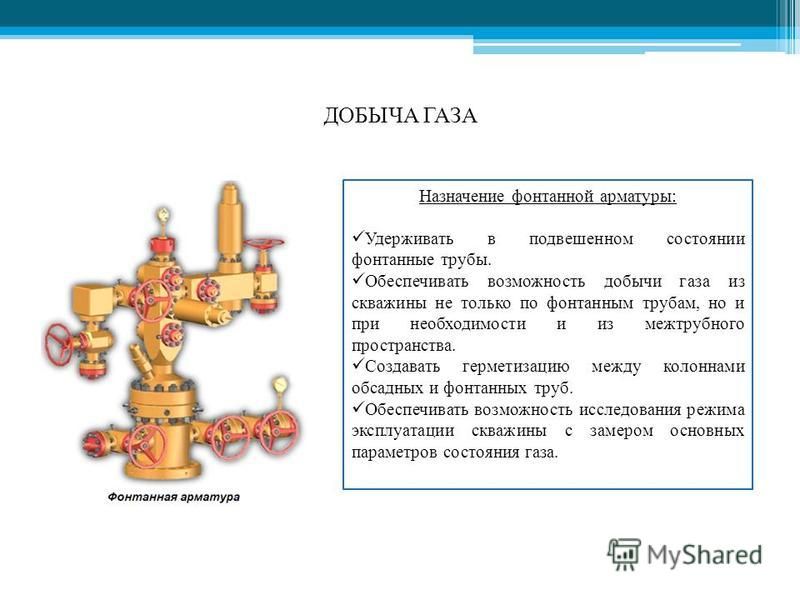

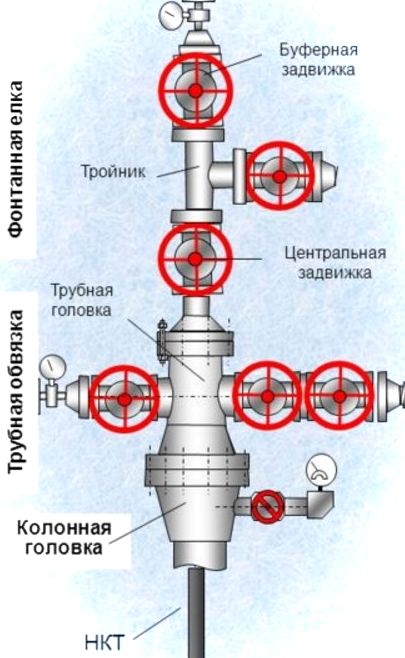

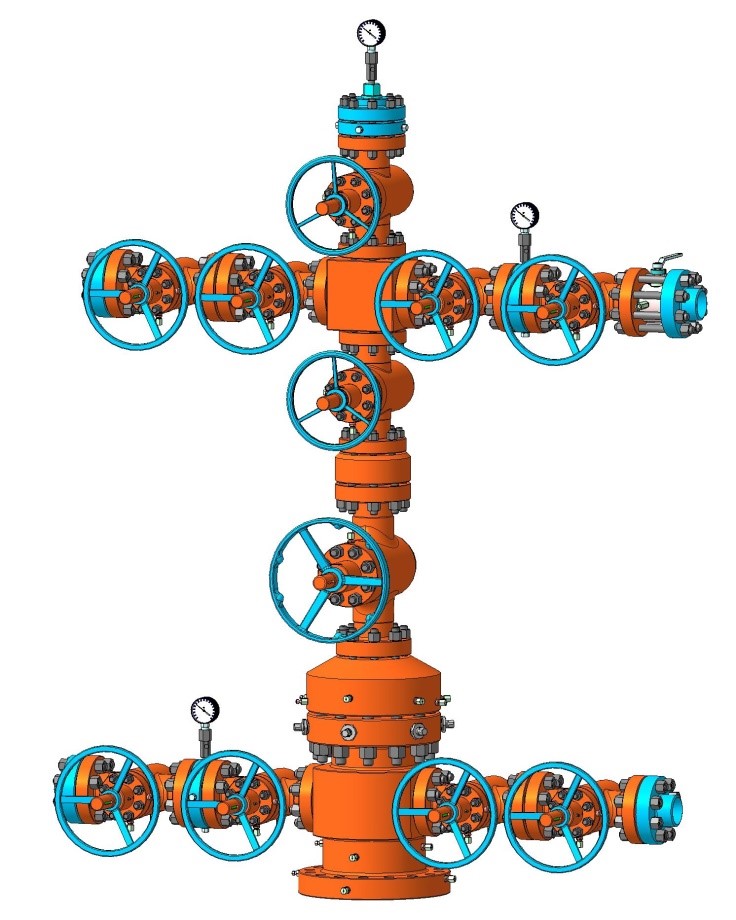

A: При добыче нефти и природного газа новогодняя елка или «дерево» представляет собой набор клапанов, катушек и фитингов, используемых не только для добычи , но и для закачки или сброса воды, закачки газа и других операций. Устья скважин и елки — это разные части оборудования (рис. 1). Устье скважины используется как во время бурения, так и во время добычи. При бурении используется без елки, а при добыче используется в сочетании с елкой, к которой соединяется устье скважины.

Одна из этих вещей не похожа на другую

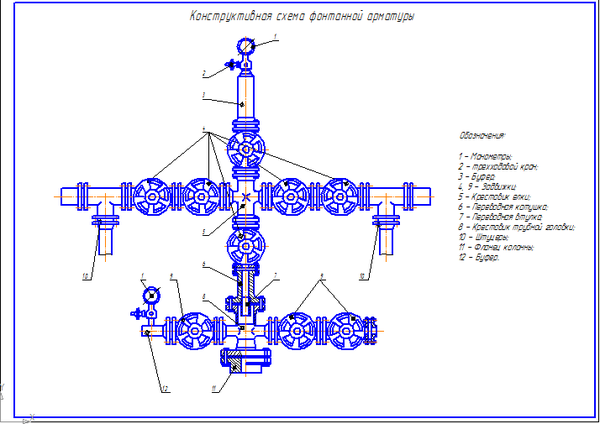

Рисунок 1: Устья скважин используются как во время бурения, так и во время добычи, елки используются только во время добычи.

Предоставлено Croft

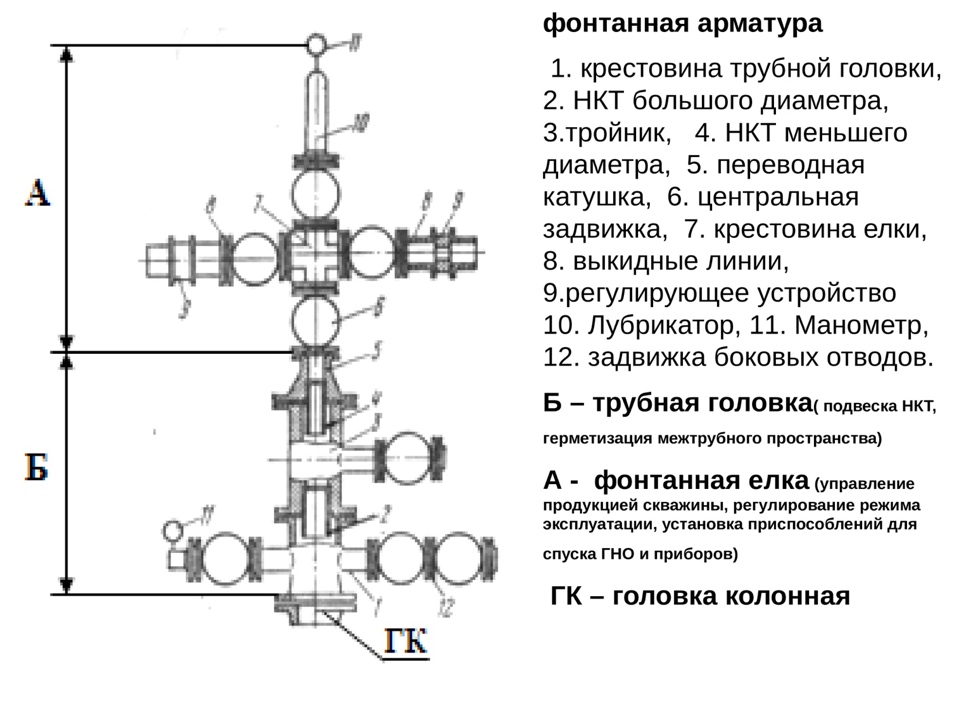

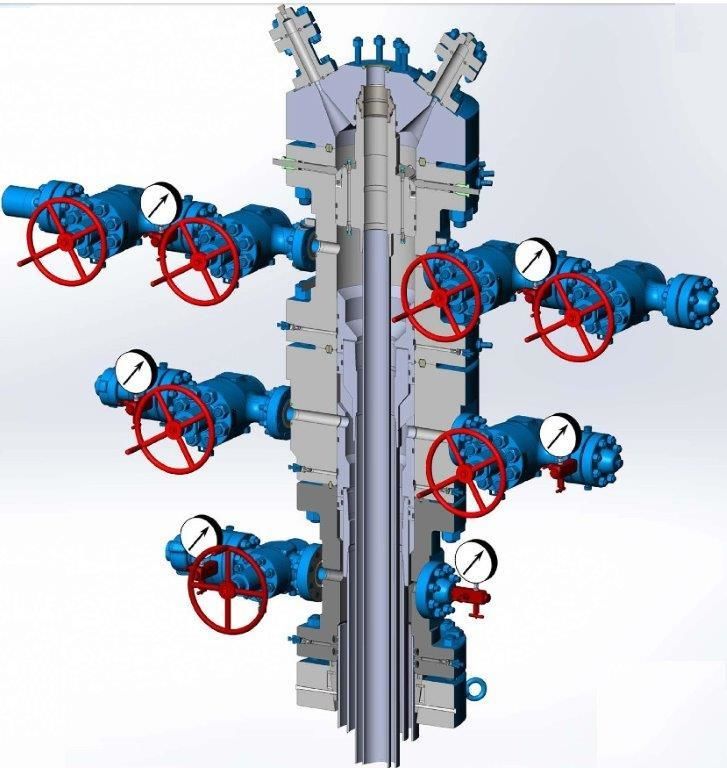

Подводные и надводные деревья могут иметь большое разнообразие конфигураций ручных и/или автоматических (гидравлических или пневматических) клапанов. Примеры указаны в спецификациях API 6A и 17D. Типичное поверхностное дерево будет иметь четыре или пять створок, обычно расположенных в виде распятия (отсюда и стойкость термина «рождественская елка»). На рис. 2 показана 5-клапанная рождественская елка. Пять показанных клапанов описаны ниже, включая их ручное или автоматическое управление, но эти методы работы различаются, и каждый из них может быть как ручным, так и автоматическим.

О, Рождественская елка!

Рис. 2: Типичная рождественская елка с 5 клапанами.

Предоставлено Croft

- Нижний главный клапан. Обычно это задвижка с ручным управлением, которая не полностью открыта во время производства.

- Верхний главный клапан. Это запорная задвижка с автоматическим (часто гидравлическим) приводом, которая приводится в действие дистанционно (ROV) и закрывается в случае аварийной ситуации или может быть закрыта для технического обслуживания.

- Клапан глушителя (KWV). Это клапан с ручным управлением, используемый для нагнетания жидкостей, таких как ингибиторы коррозии или метанол, для предотвращения образования гидратов. В Северном море его называют неактивным боковым рукавом (НАСА).

- Серийный крыльчатый клапан. Этот правый клапан представляет собой автоматически срабатывающий предохранительно-закрывающийся клапан (требующий положительного гидравлического давления, чтобы оставаться открытым), служащий для перекрытия потока из скважины в аварийных ситуациях или для остановки нагнетания при нагнетании воды или газа. «Дроссель» используется для управления потоком (объемом) или для снижения давления.

- Тампонный клапан с колпачком и манометром. Это клапан с ручным управлением, используемый для внутрискважинных работ, например, когда провода или катушки опускаются через лубрикатор в скважину.

У некоторых деревьев есть второй тампонный клапан, который действует как второй барьер против утечки. Манометр на крышке елки должен показывать ноль (0 фунтов на кв. дюйм изб.) каждый раз, когда клапан глушителя открыт, а тампонный клапан закрыт.

У некоторых деревьев есть второй тампонный клапан, который действует как второй барьер против утечки. Манометр на крышке елки должен показывать ноль (0 фунтов на кв. дюйм изб.) каждый раз, когда клапан глушителя открыт, а тампонный клапан закрыт.

Ваше утверждение о том, что «время срабатывания на закрытие всех клапанов в елке не должно превышать 45 секунд» неверно, т.к. тампон и клапаны глушителя при производстве всегда закрыты. Если остальные клапаны автоматические, они будут закрываться в следующем порядке: штуцер, рабочая створка, верхний главный и нижний главный. Что касается причины требования быстрого закрытия (API RP14C: менее 45 секунд), то это связано с разливом скважины. Чем больше разлито углеводородов, тем больше их будет аккумулировано, а значит, возрастут как вероятность, так и размер аварий.

Управление елками обычно очень примитивное, часто полностью ручное. Это приводит не только к рискам для безопасности, но и к потере миллиардов долларов из-за утечек ценных углеводородов. API-6A требует, чтобы скорость утечки газа не превышала 15 стандартных кубических футов в минуту. Промышленность жила с утечками метана (0,45 10 12 футов 3 / год), что при цене 10 долларов за 1000 кубических футов для жилых помещений соответствует 4,5 миллиардам долларов. Часть этих потерь происходит из-за странной и расточительной практики питания пневматических органов управления природным газом.

API-6A требует, чтобы скорость утечки газа не превышала 15 стандартных кубических футов в минуту. Промышленность жила с утечками метана (0,45 10 12 футов 3 / год), что при цене 10 долларов за 1000 кубических футов для жилых помещений соответствует 4,5 миллиардам долларов. Часть этих потерь происходит из-за странной и расточительной практики питания пневматических органов управления природным газом.

Очевидно, можно было бы установить много автоматизации за 4,5 миллиарда долларов в год, не говоря уже о преимуществах для окружающей среды и безопасности.

Что касается шума клапана, см. главу 6.14 в томе 2 моего руководства.

Бела Липтак

A: Время закрытия скважины соответствует требованиям к закрытию клапана согласно API 4RPSDV 4RPS поток газа/нефти) и задвижки новогодней елки, за исключением подземного предохранительного клапана с поверхностным управлением (SCSSV). Это максимальное/худшее время, и, как правило, все клапаны соответствуют этому требованию.

Это максимальное/худшее время, и, как правило, все клапаны соответствуют этому требованию.

SCSSV на трубе скважины – это первый клапан, который реагирует на пластовое давление и должен закрываться при высоком давлении; следовательно, время его закрытия всегда больше, чем у других клапанов на рождественской елке; т. е. максимум 2 мин. Если рождественская елка не спроектирована таким образом, трубопроводы верхнего строения будут подвергаться пластовому давлению, что нежелательно.

Клапаны закрываются следующим образом: 1) дроссельная заслонка. 2) производственный крыльчатый клапан, 3) верхний мастер, 4) нижний мастер. В нормальном режиме работы тампонный и запорный клапаны всегда закрыты. В менее ответственных применениях двойной барьер не требуется, и может быть только один главный клапан. В подводных установках все клапаны имеют гидравлический привод. Для поверхностного дерева все зависит от философии, простоты эксплуатации, доступа и размера производственной трубы/клапана. На некоторых поверхностных деревьях все клапаны приводятся в действие гидравлически (через панель управления на устье скважины), но также могут быть полностью ручными или комбинированными гидравлическими и ручными.

На некоторых поверхностных деревьях все клапаны приводятся в действие гидравлически (через панель управления на устье скважины), но также могут быть полностью ручными или комбинированными гидравлическими и ручными.

Ограничение по шуму применимо к обеим сторонам клапана на расстоянии 1 метра от клапана.

Как правило, регулирующие клапаны не требуют прямых участков трубопровода, однако для саморегулирующихся регулирующих клапанов для надлежащего управления требуются прямые участки.

Harvindar S Gambhir

Ответ: API RP11C дает краткие ответы на вопросы ) свести к минимуму возможность разливов в районе елки и 2) свести к минимуму возможность пожаров или воспламенения углеводородов, вызванных разливами или перемещением оборудования в этом районе.

Что касается уровня шума, вам необходимо выполнить гидродинамический расчет шума, чтобы определить толщину трубы и необходимую звукоизоляцию. Хотя при практическом использовании клапаны на елке подвержены большему шуму от углеводородов, протекающих по трубе, чем поток через клапаны. Также реальный уровень шума может быть выше из-за конструкции новогодней елки и ее компонентов, дизайн которых может не входить в компетенцию приборного отдела.

Хотя при практическом использовании клапаны на елке подвержены большему шуму от углеводородов, протекающих по трубе, чем поток через клапаны. Также реальный уровень шума может быть выше из-за конструкции новогодней елки и ее компонентов, дизайн которых может не входить в компетенцию приборного отдела.

Алехандро Варга

Ремонт новогодних елок часть 2

Как обсуждалось в части 1, важно, чтобы фитинги находились в правильном положении, чтобы они соответствовали цели впрыскивания и слива из внутренних частей клапана.

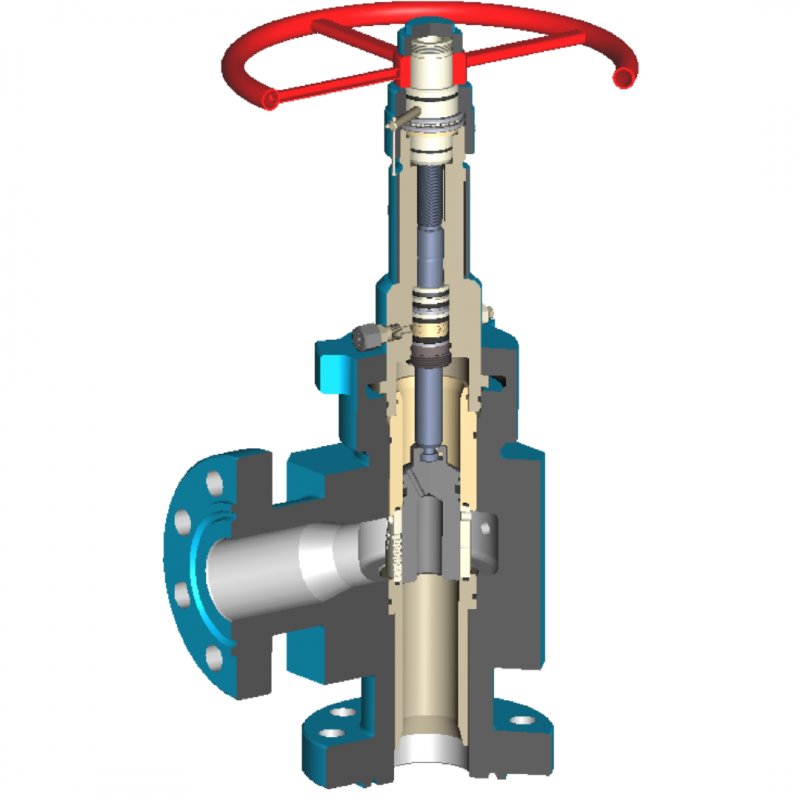

Рисунок 6

Начните снизу на рис. 6: Клапан 1 : Ручной главный клапан. Это самый важный клапан, так как он находится ближе всего к скважине. Этот клапан никогда нельзя открывать при перепаде давления или закрывать в условиях потока. На самом деле клапан почти никогда не работает. Итак, сколько филлера для тела нужно вводить в полость? Давайте перевернем вопрос. Расход вообще был? Ответ, вероятно, нет! Так зачем вводить несколько килограммов филлера каждый год? Этот клапан нуждается в эксплуатации, перемещении внутренних частей. Когда дело доходит до инъекций филлера для тела, вводите килограмм или два каждые 5 лет. Но самое главное техническое обслуживание – это эксплуатация, перемещение затвора и штока 4 – 6 раз в год, но без расхода или перепада давления.

Расход вообще был? Ответ, вероятно, нет! Так зачем вводить несколько килограммов филлера каждый год? Этот клапан нуждается в эксплуатации, перемещении внутренних частей. Когда дело доходит до инъекций филлера для тела, вводите килограмм или два каждые 5 лет. Но самое главное техническое обслуживание – это эксплуатация, перемещение затвора и штока 4 – 6 раз в год, но без расхода или перепада давления.

Большинство людей рассматривают техническое обслуживание устьевых клапанов как введение наполнителя в корпус, но следует помнить, что использование неправильного наполнителя в корпусе может создать проблемы как в краткосрочной, так и в долгосрочной перспективе. При использовании наполнителя кузова в газовой службе может случиться так, что, в худшем случае, наполнитель кузова высохнет, затвердеет и не позволит воротам двигаться в правильное положение. В некоторых случаях части наполнителя корпуса могут высыхать на шибере и препятствовать надлежащей герметизации шибера и седла, как показано на рис. 1 (часть 1)

1 (часть 1)

Рисунок 7

При использовании наполнителя корпуса внутри задвижки важно эксплуатировать задвижку несколько раз в год. Глядя на иллюстрации на рисунках 7 и 8, можно увидеть ворота в нижнем положении (7) и в верхнем положении (8). При перемещении ворот вверх-вниз наполнитель корпуса будет работать внутри полости, предотвращая ее высыхание, особенно при неподвижном шпинделе при движении ворот будет смазываться резьба на шпинделе и приводной гайке.

Клапан 2 : Главный гидравлический клапан. Это главный клапан ESD, отказоустойчивый клапан обратного действия. Разница между ручным и гидравлическим главным клапаном заключается в последовательности операций. Ручной клапан почти никогда не используется, но гидравлический привод перемещается каждый раз, когда скважина закрывается из-за аварийного отключения или последовательности закрытия. Этот клапан сохраняет свою работоспособность, если его эксплуатировать 4 – 5 раз в год. Введите наполнитель в корпус, как на главном ручном клапане. Но если есть два порта впрыска, один вверху и один внизу, можно было бы заполнить нижний порт и вывести через верхний порт. сохраняя полный контроль над тем, что входит в клапан, и качеством того, что выходит.

Введите наполнитель в корпус, как на главном ручном клапане. Но если есть два порта впрыска, один вверху и один внизу, можно было бы заполнить нижний порт и вывести через верхний порт. сохраняя полный контроль над тем, что входит в клапан, и качеством того, что выходит.

Рисунок 8

Клапан 4 : Автоматический лопастной клапан (с обратным управлением, отказоустойчивый, не закрывается). Этот клапан обычно приводится в закрытое положение в условиях потока, когда система отключается в случае аварийного останова. Обычно этот клапан переходит в закрытое положение до того, как закрывается главный гидравлический клапан, и действует как защита главного клапана. Помимо дросселя, этот клапан подвергается наибольшему износу из-за высокой скорости в малом отверстии между затвором и седлом клапана.

Если бы этот клапан был без юбок, я бы не стал ничего вводить в этот клапан, так как он пропадет при первой операции. Но при установке с юбками и частой эксплуатации (20+ в год) я бы рекомендовал заполнять полость объемом полости один раз в год. Если клапан оснащен двумя наборами инъекционных портов, у вас будет идеальный контроль необходимого объема. Есть несколько причин для установки юбок в параллельную задвижку.

Если клапан оснащен двумя наборами инъекционных портов, у вас будет идеальный контроль необходимого объема. Есть несколько причин для установки юбок в параллельную задвижку.

Рисунок 9

Рисунок 10

Помимо удерживания наполнителя корпуса внутри корпуса клапана, юбки также предотвращают скопление частиц в полости. На рис. 9 показано, как частицы попадают в отверстие затвора и большая их часть остается там до тех пор, пока затвор не вернется в открытое положение и частицы не смываются по линии. Но если посмотреть на рисунок 10, вы увидите, что частицы осядут на дне полости и могут помешать нормальному функционированию клапана в будущем.

Дерево также может быть оснащено ручным крылом рядом с гидравлическим. Этот ручной крыльчатый клапан следует рассматривать как ручной главный клапан, и его следует открывать перед открытием гидравлического клапана.

Рисунок 11

На рис. 6 показано дерево, состоящее из шести клапанов, соединенных болтами, и легко увидеть, что корпуса клапанов установлены либо в горизонтальном, либо в вертикальном положении со штоками в горизонтальном положении. Но в массивном блочном дереве, как показано на рис. 11, крыльчатые клапаны устанавливаются под углом 45 градусов, а не в горизонтальном положении, что означает, что верхняя и нижняя части находятся в разных положениях по сравнению с горизонтально или вертикально установленным клапаном, и разные от клапана, установленного на горизонтальной линии со штоком в вертикальном положении.

Независимо от того, какой вид технического обслуживания вы собираетесь выполнять, всегда важно, чтобы вспомогательный клапан и фитинги были установлены в правильном положении, чтобы обеспечить наилучшее техническое обслуживание. Это относится не только к устьевым клапанам, но и ко всем клапанам в производственной системе.

Я пытаюсь объяснить, что, хотя клапаны расположены рядом друг с другом на одном и том же дереве, они должны обслуживаться по-разному. Обычное техническое обслуживание новогодней елки заключается в сбросе давления в елке и впрыскивании объема полости наполнителя в клапан, вот и все. В большинстве случаев этого недостаточно. Необходимо учитывать среду, размещение и количество смазочных отверстий, тип внутренних деталей и функцию клапана (условия работы). Это верно не только для новогодней елки, но и для клапанов ниже по течению от устья скважины.

На недавно построенном низкотемпературном газоперерабатывающем заводе система трубопроводов была заполнена мягкой водой, подвергнута давлению и испытана на 150 %. После этого испытания труба была осушена и высушена. Но проблема, о которой никто не подумал, заключалась в том, что самая нижняя точка в системе — это днище параллельных задвижек, а их было много, и все они были без каких-либо дренажных устройств.