Закалка нержавейки: можно ли это сделать самому и как

Содержание

Закалка нержавеющей стали / Термообработка металла / Услуги / Гальванокама

Главная

Услуги

- __/uslugi/__

Термообработка металла

- __/uslugi/termoobrabotka/__

Закалка нержавеющей стали

Назад

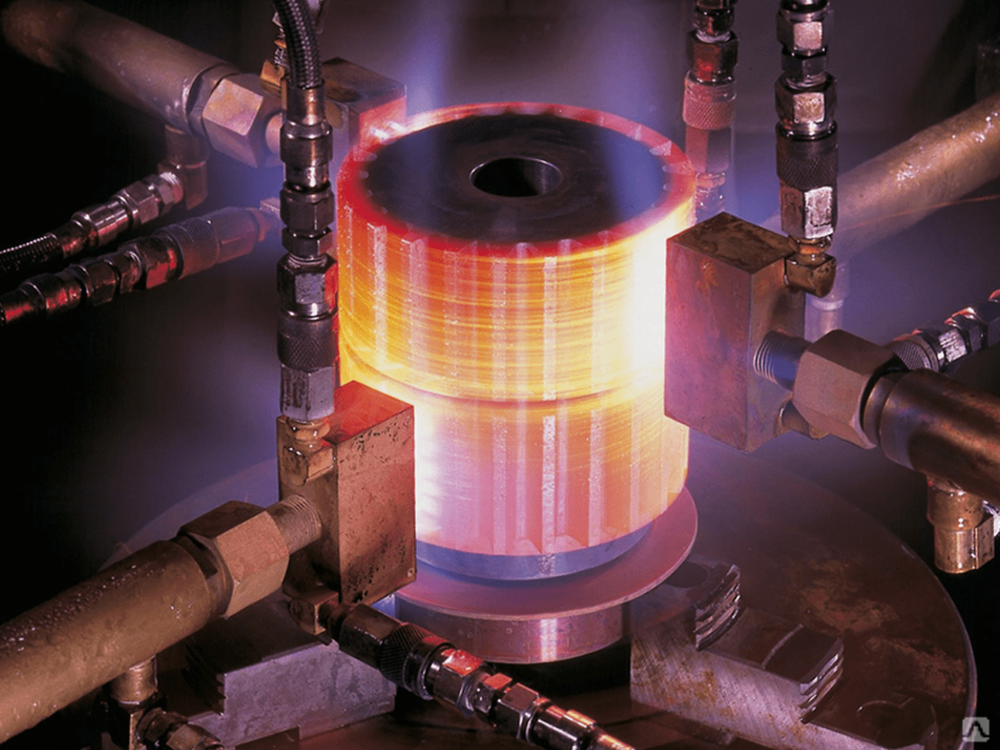

Термообработка. Закалка нержавеющей стали.

Нержавеющая сталь – один из видов легированной стали, имеющая высокое сопротивление коррозии и окислению. Данный эффект достигается путем добавления в структуру металла хрома более 12 %. В присутствии кислорода образуется оксид хрома, создающую инертную пленку защищающую поверхность металла от внешних негативных воздействий. . Компания «Гальванокама» предоставляют услуги по термообработке (обьемной закалке) нержавеющей стали. Работы проводятся в новой камерной электропечи СНО с температурой нагрева до 1250 градусов, с последующей закалкой на воду или на масло. Размеры рабочего пространства камеры печи: глубина 640 мм, высота 560 мм, ширина 455 мм

Компания «Гальванокама» предоставляют услуги по термообработке (обьемной закалке) нержавеющей стали. Работы проводятся в новой камерной электропечи СНО с температурой нагрева до 1250 градусов, с последующей закалкой на воду или на масло. Размеры рабочего пространства камеры печи: глубина 640 мм, высота 560 мм, ширина 455 мм

Классификация нержавеющих сталей.

Аустенитные нержавеющии стали.

Сталь с увеличенным содержанием легирующих элементов. Содержание хрома 16-25 %, никеля 6-14 %. Такого рода стали легируются следующими элементами: ферритизаторами, стабилизирующими структуру аустенита (ванадий, вольфрам, ниобий, титан, кремний и молибден) и аустенитизаторами (азот, углерод, марганец). Аустенитная сталь широко используется в современной промышленности и составляет 60-70 % мирового потребления нержавеющей стали.

Многообразие легирующих добавок позволяют создавать особые аустенитные стали, которые применяются в изготовлении деталей, работающих в высоких температурах, коррозионных и криогенных условиях. Из них выделяются 4 основные группы.

1) Жаропрочные стали способны достаточно долго сопротивляться нагрузкам в высокотемпературных условиях, сохраняя при этом свои изначально высокие механические характеристики. Легируются вольфрамом и молибденом. В некоторые сплавы добавляют небольшие количества бора.

2) Жаростойкие стали не разрушаются при воздействии химической среды. Применяется в широком диапазоне температур (до +1150 градусов). Как правило, используются в изготовлении слабонагруженных изделий.

3) Коррозионностойкие – нержавеющие стали с небольшим содержанием углерода (не более 0,12 %). Содержание никеля от 8 до 30 %, хрома от 12 до 18 %. При проведении термообработки получают еще большую устойчивость в агрессивных средах.

4) Хладостойкие – сталь с содержанием 8-25 % никеля, 17-25 % хрома. Легируется азотом, вводятся в сплав для более высокого предела текучести. Используется ограниченно, например, в производстве криогенных аппаратов.

Ферритные нержавеющие стали.

Сталь с содержанием хрома более 12 %, с минимальным количеством углерода (не более 0,1-0,15 %) и отсутствием никеля в составе. Данная сталь сходна с низкоуглеродистой сталью и имеет структуру феррита. Коррозионная устойчивость хромистых ферритных сталей в агрессивных средах превосходит многие хромоникелевые аустенитные нержавеющие стали. Ферритные стали не склонны к коррозионному растрескиванию под напряжением. Для увеличения коррозионной стойкости применяется термообработка. Ферритные стали при нагреве становятся более однородными, не изменяя состава структуры металла. Подобная сталь используется в изготовлении менее ответственных деталей с небольшой нагрузкой.

Мартенситные нержавеющие стали.

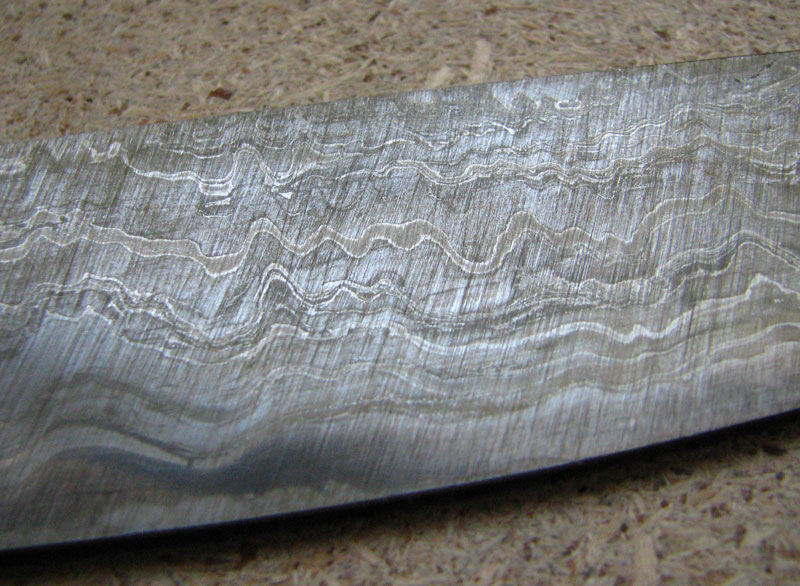

Мартенсит – базовый структурный компонент стали после закалки. К мартенситным относятся хромистые нержавеющие стали, в составе которых содержится повышенное количество углерода (в пределах 0,15-0,45 %). Содержание хрома в составе от 11 до 17 %. Для обеспечения нужных коррозионных и иных свойств мартенситные стали легируются никелем. Никель взаимодействуя с углеродом стабилизирует структуру нержавеющей стали. Для повышения жаропрочности в структуру металла вводят молибден, вольфрам, ванадий и ниобий. Стали входящие в мартенситный класс могут быть магнитными и имеют более высокие данные максимальной твердости по сравнению с аустенитными, имея одновременно наименьшую сопротивляемость коррозии. Мартенситные стали используются в специальных случаях, в изготовлении деталей, где требуется высокая твердость и прочность. Например, стали мартенситного класса – 20Х13; 30Х13; 40Х13; 65Х13 обладают высокой твердостью и применяются в изготовлении режущего инструмента и деталей, работающих на износ. . .

. .

Таблица соответствия по ГОСТ,DIN,AISI,ЕN и JIS | ||||

(нержавеющие стали) | ||||

|

|

|

|

|

Россия ГОСТ | Германия DIN | США AISI | Европа EN | Япония JIS |

|

|

|

|

|

08Х13 | Х6Cr13 | 410S | 1, 4000 | SUS 410 S |

| X6CrA113 | 405. | 1, 4002 | SUS 405 |

| X2CrNi12 |

| 1, 4003 |

|

12X13 | X12CrN13 | 410. | 1, 4006 | SUS 410 |

12X17 | X6Cr17 | 430. | 1, 4016 | SUS 430 |

20X13 | X20Cr13 | S42010 | 1, 4021 | SUS 420 J1 |

| X15Cr13 | (410.) | 1, 4024 | SUS 410 J1 |

30X13 | X30Cr13 | (420.) | 1, 4028 | SUS 420 J2 |

40X13 | X39Cr13 |

| 1, 4031 | SUS 420 J2 |

40X13 | X46Cr13 | (420.) | 1, 4034 | SUS 420 J2 |

| X6CrMo17-1 | 434. | 1, 4113 | SUS 434 |

1X17H9 |

| 302. | 1, 4300 | SUS 302 |

08X18h20 | X5CrNI18-10 | 304. | 1, 4301 | SUS 304 |

12X18H9 |

| 304 (304H) | 1, 4301 | SUS 304 J1 |

04X18h20 |

| 304 (304L) | 1, 4301 | SUS 304 J1 |

12X18h22 | X4CrNi18-12 | (305.) | 1, 4303 | SUS 305 |

03X18h21 | X2CrNi19-11 | 304 L | 1, 4306 | SUS 304 L |

X17H8 | X10CrNi18-8 | (301.) | 1, 4310 | SUS 301 |

| X2CrNiN18-7 | 301 LN | 1, 4318 | SUS 301 LN |

03X17h24M2 | X5CrNiMo17-12-2 | 316. | 1, 4401 | SUS 316 |

| X2CrNiMo17-12-2 | 316 L | 1, 4404 | SUS 316 L |

03Х17Н14М2 | X2CrNiMo18-14-3 | 316 L | 1, 4435 | sus 316 L |

03Х17Н14М3 |

| 316 L | 1, 4435 |

|

03Х17Н14М3 |

| 316 S | 1, 4435 |

|

| X2CrNiMoN17-13-5 | S 31726 | 1, 4439 | SUS 317 |

| X2CrNiMoN22-5-3 | S 31803 | 1, 4462 | SUS 329 J3L |

| X2CrTiNb18 | 441. | 1, 4509 |

|

08Х17Т | X3CrTi17 | 439 (430Ti) | 1, 4510 | SUS 430 LX |

| X2CrTi12 | 409. | 1, 4512 | SUS 409 |

| X2CrTi17 |

| 1, 4520 |

|

| X2CrMoTi18-2 | 444. | 1, 4521 | SUS 444 |

| X1NiCrMoCu25-20-5 | N 08904 | 1, 4539 |

|

08Х18Н10Т | X6CrNiTi18-10 | 321. | 1, 4541 | SUS 321 |

08Х18Н10Г |

| 321. | 1, 4541 |

|

12Х18Н9Т |

| 321. | 1, 4541 |

|

08Х18Н12В | X6CrNiNb18-10 | 347. | 1, 4550 | SUS 347 |

| X1CrNiMoTi18-13-2 |

| 1, 4561 |

|

| X3CrNiMnMoNbN 23-17-5-3 | S 34565 | 1, 4565 |

|

09Х17Н7Ю1 |

| AM 35017-7 PH | 1, 4568 |

|

10Х17Н13М2Т | X6CrNiMoTi17-12-2 | 316 Ti | 1, 4571 | SUS 316 Ti |

08Х17Н13М2Т |

| 316 Ti | 1, 4571 |

|

10X16h23M2B |

| 318. | 1, 4583 |

|

| X5CrNiMoTi15-2 |

| 1, 4589 |

|

10X17CЮ | X10CrAl7 |

| 1, 4713 |

|

10Х13СЮ | X10CrAl13 | 405. | 1, 4724 |

|

20Х20Н14С2 |

| 309. | 1, 4828 |

|

20X25h30C2 | X15CrNiSi25-20 | 314. | 1, 4841 |

|

| X10CrAl18 | 442. | 1, 4742 |

|

20X23h28 | X12CrNi25-21 | 310 S | 1, 4845 |

|

| X10CrAl24 | 446. | 1, 4762 |

|

12X18h20T | X12CrNiTi18-9 | 321 (321H) | 1, 4878 |

|

20X20h24C2 | X15CrNiSi20-12 | 309. | 1, 4828 |

|

08X18h20 |

| 304 (304H) | 1, 4948 |

|

Таблица соответствия по ГОСТ,DIN,AISI,ЕN и JIS | ||||

(жаропрочные стали) | ||||

|

|

|

|

|

Россия ГОСТ | Германия DIN | США AISI | Европа EN | Япония JIS |

|

|

|

|

|

10X17CЮ | X10CrAl7 |

| 1, 4713 |

|

10Х13СЮ | X10CrAl13 | 405. | 1, 4724 |

|

| X10CrAl18 | 442. | 1, 4742 |

|

| X10CrAl24 | 446. | 1, 4762 |

|

12Х18Н10Т | X12CrNiTi18-9 | 321 H | 1, 4878 |

|

20Х20Н14С2 | X15CrNiSi20-12 | 309. | 1, 4828 |

|

20Х23Н18 | X12CrNi25-21 | 310 S | 1, 4845 |

|

20Х25Н20С2 | X15CrNiSi25-20 | 314. | 1, 4841 |

|

Закалка нержавейки в домашних условиях

Несмотря на то, что такая технологическая процедура, как закалка изделий из нержавеющей стали, приводит к снижению их пластичности и гибкости, использование данного способа термической обработки позволяет придать им исключительную твердость. Современные технологии закалки и их правильный подбор обеспечивают высокое качество стали, в которой оптимально выдержаны пропорции прочности, пластичности и вязкости. У обработанных таким образом изделий значительно улучшаются эксплуатационные характеристики.

Современные технологии закалки и их правильный подбор обеспечивают высокое качество стали, в которой оптимально выдержаны пропорции прочности, пластичности и вязкости. У обработанных таким образом изделий значительно улучшаются эксплуатационные характеристики.

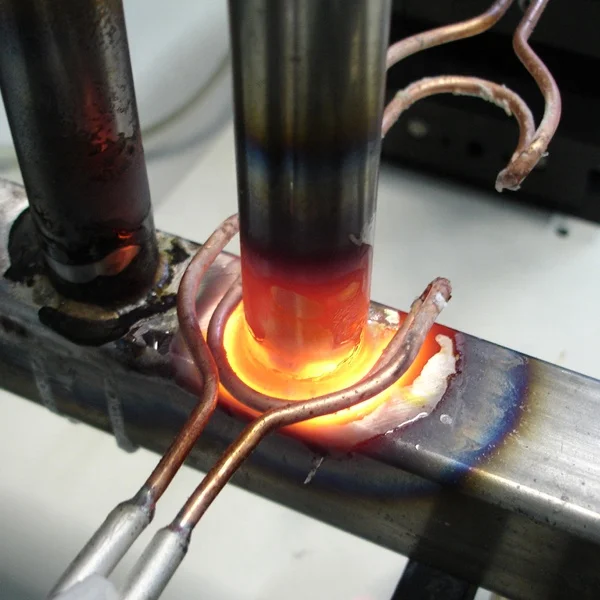

Закалка стали в индукционной канальной установке

Для чего нужна закалка стали?

Виды закалки

Технологию закаливания человечество применяет на протяжении многих веков. Орудия сельского хозяйства и холодное оружие закаляли уже в Средние века. О закалке нержавеющей стали задумались в эпоху промышленного прорыва, когда понадобились сплавы стали с антикоррозионными качествами. Именно тогда была разработана новая методика закаливания стали, позволившая придать материалам уникальные химико-физические особенности.

Нержавеющая сталь имеет игольчатую внутреннюю структуру, именуемую мартенситом, благодаря чему данные сплавы отличаются повышенной прочностью и высоким охрупчиванием. При термической обработке такой стали происходит повышение коэффициента вязкости, что раздвигает рамки их применения.

При термической обработке такой стали происходит повышение коэффициента вязкости, что раздвигает рамки их применения.

Зачем это нужно?

Перед тем как закалять нержавейку, необходимо понять, для чего необходима данная процедура. Если правильно закалить сталь, то она не будет легко сгибаться. После термической обработки изделие не будет крошиться.

Важно не переборщить с закаливанием, иначе металл станет очень хрупким. В таком случае придется проводить отпуск изделия. Многие не знают, как закалить нож, чтобы лезвие было прочным и не сгибалось при резке. Данный тип работы допустимо проводить дома, если соблюдать правила техники безопасности. Нужно помнить, что сталь нельзя перегревать. Если она станет слишком твердой, то нож будет плохо резать.

Особенности процесса

При закалке стали требуется непрерывное наблюдение за:

Как происходит процесс закалки сталей

- равномерным нагревом края и середины изделия;

- появлением синих и чёрных пятен на поверхности нержавейки, они свидетельствуют о сильном и неравномерном нагреве;

- сохранением температурных показателей;

- однородным охлаждением в жидкости.

В качестве такой жидкости чаще применяют обычную воду либо машинное масло. Изменение цвета при закалке металла контролируется по специальной цветовой схеме.

Химический состав стали aisi 304

Нержавейка aisi 304 – аустенитная низкоуглеродистая сталь. Она содержит 17-19% хрома и 8-10% никеля в зависимости от производителя. Такое содержание хрома в составе обеспечивает хорошую устойчивость к агрессивным воздействиям различных веществ.

Таблица химических свойств стали aisi 304

Физические свойства стали aisi 304

Нержавейка aisi 304 относится к классу коррозионно-стойких, жаропрочных сталей. Температурный диапазон, в котором возможно использовать сталь aisi 304 без изменения основных свойств от -196 до +600 °С.

Закалка нержавеющей стали aisi 304 осуществляется при 1020 – 1100°С

Свариваемость стали: без ограничений.

Как закаливать сталь в домашних условиях?

Сельские жители часто прибегают к самостоятельной закалке металла, таким образом увеличивая эксплуатационный срок бытовых предметов: плуговых лемех, столярных и слесарных инструментов, охотничьих ножей, топоров.

Городскому жителю обрабатывать нержавейку тяжелее — требуется специальная мастерская.

Необходимые инструменты

Для того чтобы закаливать сталь в домашних условиях необходимо вооружиться:

- Слесарными клещами с удлинённой рукояткой;

- Молотками разных размеров;

- Напильниками для последующей обработки;

- Электрической печью;

- Газовой горелкой;

- Паяльной лампой.

Для создания охлаждающей среды потребуется любая ёмкость, соответствующая по размерам.

Способы закаливания

Закалить нержавейку можно разными способами. Прежде всего, изделие хорошо разогревается. Для этого применяют:

- Горелку;

- Электрическую печь;

- Паяльную лампу;

- Костёр на углях.

Последний вариант станет самым лучшим, костёр сможет обеспечить гораздо более высокую температуру.

В качестве охлаждающей среды чаще всего используют:

- Машинное масло;

- Сургуч.

При охлаждении маслом деталь окунается в него дважды с коротким интервалом в пару секунд. Первое погружение занимает 3-4 секунды, а второе – 5-6 секунд. Сразу после этой процедуры сталь погружается в воду до полного остывания.

Первое погружение занимает 3-4 секунды, а второе – 5-6 секунд. Сразу после этой процедуры сталь погружается в воду до полного остывания.

При втором методе охлаждения деталь несколько раз погружается в сургуч. Если нержавейка больше не проникает в жидкую среду, процесс охлаждения считается завершённым. Довольно очистить поверхность скипидаром.

Как выбрать температурный режим?

Выбор режима температуры играет большую роль при закалке стали. Перегрев чреват утратой присущей прочности, это происходит из-за количественного уменьшения углерода в структуре металла.

В некоторых случаях после завершения процесса закаливания нержавейки появляются остаточные напряжения, они снимаются с помощью дальнейшей механической обработки. Эту проблему можно предотвратить, если охлаждать закаливаемое изделие поэтапно, с размеренным понижением температурных условий. Данная поэтапная методика закалки применяется при изготовлении детали, обладающей очень высокими показателями прочности.

Как постепенно понижать температуру охлаждающей среды? Для этого подготавливают несколько ёмкостей с разными жидкостями: солевым раствором, щелочным раствором, минеральным маслом, синтетическим маслом. Подобный способ позволяет устранить полностью внутреннее напряжение, которое негативно влияет на полезные свойства стали. Небольшой минус методики – дороговизна реализации.

Мастер-класс по закаливанию кухонного ножа

После закалки нож обретает прочность и упругость. Проведение процедуры не потребует большого количества времени.

Возьмите:

- Газовую горелку либо электрическую печь.

- Сургуч для охлаждения.

- Скипидар.

- Клещи.

Поэтапный процесс:

- Снимите рукоять с изделия.

- Поместите лезвие в отделение печки. При использовании горелки камера изготавливается собственноручно с помощью огнеупорных кирпичей.

- Включите печку (горелку). Разогревайте нож до приобретения им насыщенного красного оттенка.

При возможности контролируйте нагрев, сверяя приобретаемый окрас с цветовой таблицей.

При возможности контролируйте нагрев, сверяя приобретаемый окрас с цветовой таблицей. - Выдержите нержавейку до ярко-красного цвета и извлеките из отделения.

- Незамедлительно погрузите металл в подготовленный сургуч на пару секунд. Вытащите. Повторяйте процедуру многократно до тех пор, пока деталь перестанет входить в сургуч.

- Очистите нержавейку с помощью скипидара от сургучных остатков.

Мастер-класс по закаливанию топора

Иногда производитель нарушает технологию термообработки стали, и топор получается очень мягким, быстро начинает тупиться и образовывать вмятины, или хрупким, тогда лезвие покрывается трещинами и теряет цвет. Исправить ситуацию можно.

Возьмите:

- Электрическую печь;

- Проволочный круг;

- Воду;

- Машинное масло;

- 2 ёмкости для воды и масла.

Поэтапный процесс:

- Затупите режущую кромку до 0,1 см.

- Нагрейте лезвие топора до 750-760°С.

- Чтобы определить температуру нагрева, приложите к нержавейке магнит, он не притягивается к нержавеющей стали при 768°С.

- Медленно охладите до 550°С.

- Процедура охлаждения занимает до 10 часов. Специального охладителя не требуется, достаточно оставить топор в выключенной печи.

- Очистите нержавейку от окалин с помощью проволочного круга.

- Нагрейте лезвие до 800-830°С до насыщенного огненно-красного оттенка.

- Охладите вначале в воде (30°С), опустив на 3-4 секунды. Быстро двигайте нержавейку в ёмкости, это поможет избежать образования паровой подушки.

- Охладите в машинном масле.

- Нагрейте печь до 300°С. Продержите в ней деталь в течение часа.

- Охлаждайте на свежем воздухе.

Химический состав стали AISI 201

В составе нержавейки AISI 201 дорогостоящий никель заменен на более дешевый марганец. Содержание никеля в сплаве не превышает 1,5%. Кроме того, в состав стали введен азот (до 0,2%), что позволяет формально классифицировать эту сталь, как высокоазотистую.

Сталь легирована хромом, марганцем, никелем, азотом и медью в оптимальных пропорциях. Добавление азота позволяет добиться стабильности аустенитной структуры и уменьшить количество прочих стабилизирующих элементов – марганца и никеля. Такой сбалансированный химический состав обеспечивает нержавейке AISI 201 высокую механическую прочность и хорошую способность к холодному деформированию.

Добавление азота позволяет добиться стабильности аустенитной структуры и уменьшить количество прочих стабилизирующих элементов – марганца и никеля. Такой сбалансированный химический состав обеспечивает нержавейке AISI 201 высокую механическую прочность и хорошую способность к холодному деформированию.

На заметку

После извлечения накаленной стали из печи (горелки) она будет эластичной и мягкой, поэтому велика вероятность её повреждения. Чтобы избежать неприятных последствий, погружать в охлаждающую среду нужно плавно и аккуратно.

При выборе изделий из стали обратите внимание на зарубежных производителей, в их инструментах процентная доля содержания нержавеющего металла превышает российские ГОСТы.

Долгое и сильное нагревание металла делает процесс закалки более глубоким, как следствие, — твёрдое и упругое лезвие. Оно после этого будет менее крепким и постепенно утрачивает режущие качества.

Режимы отжига углеродистых сталей

Одну и ту же нержавейку не следует закаливать много раз: металл начинает уставать и растрачивает необходимые качества.

Закалка стали в первый раз – ответственное мероприятие, требующее непрерывного контроля. Изделие при нагреве вынимается каждые 3-4 секунды, это позволяет строго наблюдать за цветом металла. В случае перегрева сталь обретает белый оттенок, в случае недогрева – тёмно-синий.

Чтобы осуществить закалку нержавеющей стали в домашних условиях, нужно обязательно вооружиться газовой горелкой, электрической печью, паяльной лампой или разжечь костёр. К тому же процесс невозможно осуществить без охлаждающей жидкости (воды, сургуча или машинного масла). Понадобятся клещи с длинной рукояткой и специальные рукавицы. Самостоятельная закалка нержавейки требует постоянного контроля за цветовыми изменениями материала.

Общая последовательность работ

Чтобы правильно закаливать нож из нержавейки, нужно:

- Нагреть металлическую часть изделия. Рукоятку греть не нужно.

- Дождаться, пока нож станет алого цвета. Металл должен равномерно нагреться.

- Греть лезвие нужно не больше 10 минут, после этого его помещают в сургуч и сразу же вынимают.

После работы нужно убрать с лезвия остатки сургуча. Далее поверхность протереть скипидаром.

Дефекты при закаливании стали

При закаливании стали возникают 2 группы дефектов:

- исправимые;

- неисправимые.

Первые связаны с неравномерной, пятнистой закалкой и несоответствием полученной твердости требованиям в чертеже. Вызваны такие дефекты в основном неправильным охлаждением или некачественно проведенной термообработкой.

К неисправимым относятся сколы, трещины, полное разрушение деталей. Причина чаще всего заключается в некачественном металле.

Закалка значительно изменяет структуру и эксплуатационные качества металла. Делать ее самостоятельно можно на простых деталях. Необходимо точно знать марку стали, температуру ее закалки и охлаждающую среду.

Вырезаем нож из закаленной нержавеющей стали 63HRC

Для чего нужна закалка стали?

Виды закалки

Технологию закаливания человечество применяет на протяжении многих веков. Орудия сельского хозяйства и холодное оружие закаляли уже в Средние века. О закалке нержавеющей стали задумались в эпоху промышленного прорыва, когда понадобились сплавы стали с антикоррозионными качествами. Именно тогда была разработана новая методика закаливания стали, позволившая придать материалам уникальные химико-физические особенности.

Орудия сельского хозяйства и холодное оружие закаляли уже в Средние века. О закалке нержавеющей стали задумались в эпоху промышленного прорыва, когда понадобились сплавы стали с антикоррозионными качествами. Именно тогда была разработана новая методика закаливания стали, позволившая придать материалам уникальные химико-физические особенности.

Нержавеющая сталь имеет игольчатую внутреннюю структуру, именуемую мартенситом, благодаря чему данные сплавы отличаются повышенной прочностью и высоким охрупчиванием. При термической обработке такой стали происходит повышение коэффициента вязкости, что раздвигает рамки их применения.

Недостатки ножей из нержавейки

- Самым главным недостатком кухонного ножа из нержавеющей стали является то, что он очень быстро затупляется. Такие ножи уже после короткого времени эксплуатации приходится точить практически ежедневно. А частые заточки приводят к утончению лезвия. Однако не стоить верить рекламным слоганам о ножах, которые затачиваются сами.

Любой нож, независимо от материала, из которого он изготовлен, через определенное время теряет свою остроту. Поэтому такой недостаток легко компенсируется простотой заточки, с которой может справиться каждая хозяйка.

Любой нож, независимо от материала, из которого он изготовлен, через определенное время теряет свою остроту. Поэтому такой недостаток легко компенсируется простотой заточки, с которой может справиться каждая хозяйка. - Также большим недостатком является частое использование производителем низкокачественной стали. Такие ножи очень сильно гнутся и повреждаются при соприкосновении с твердыми продуктами.

- Нередко производители, в целях экономии, нарушают правила крепления лезвия. Они лишь немного заводят лезвие в полость ручки, в то время как оно должно проходить через ручку полностью. Такие ножи обычно стоят совсем недорого, но они очень легко ломаются.

Особенности процесса

При закалке стали требуется непрерывное наблюдение за:

Как происходит процесс закалки сталей

- равномерным нагревом края и середины изделия;

- появлением синих и чёрных пятен на поверхности нержавейки, они свидетельствуют о сильном и неравномерном нагреве;

- сохранением температурных показателей;

- однородным охлаждением в жидкости.

В качестве такой жидкости чаще применяют обычную воду либо машинное масло. Изменение цвета при закалке металла контролируется по специальной цветовой схеме.

Основные этапы обработки нержавеющей стали

Технология обработки изделий из нержавеющей стали включает четыре основных этапа.

На первом этапе выполняется резка нержавейки. Листы стали нужно разрезать на заготовки, из которых будет собрано готовое изделие. Для этого применяют ручные и автоматизированные методы обработки. Современные технологии позволяют добиваться высокой точности и минимального брака в процессе производства деталей.

На втором этапе происходит фиксация заготовки в обрабатывающих станках. При этом важно предотвратить появление перекосов.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Затем в точках соединения элементов выполняют сварные швы. Такая методика соединения деталей обеспечивают необходимую прочность изделия и его устойчивость к механическим нагрузкам. Профессионально выполненные сварные швы выглядят аккуратно и незаметны под слоем краски.

Такая методика соединения деталей обеспечивают необходимую прочность изделия и его устойчивость к механическим нагрузкам. Профессионально выполненные сварные швы выглядят аккуратно и незаметны под слоем краски.

Завершающий этап производства изделий из нержавеющей стали – шлифовка. Такая обработка производится на станке или с помощью ручных инструментов. Абразивный материал при воздействии на поверхность изделия из нержавеющей стали делает ее гладкой и блестящей.

Как закаливать сталь в домашних условиях?

Сельские жители часто прибегают к самостоятельной закалке металла, таким образом увеличивая эксплуатационный срок бытовых предметов: плуговых лемех, столярных и слесарных инструментов, охотничьих ножей, топоров. Городскому жителю обрабатывать нержавейку тяжелее — требуется специальная мастерская.

Необходимые инструменты

Для того чтобы закаливать сталь в домашних условиях необходимо вооружиться:

- Слесарными клещами с удлинённой рукояткой;

- Молотками разных размеров;

- Напильниками для последующей обработки;

- Электрической печью;

- Газовой горелкой;

- Паяльной лампой.

Для создания охлаждающей среды потребуется любая ёмкость, соответствующая по размерам.

Способы закаливания

Закалить нержавейку можно разными способами. Прежде всего, изделие хорошо разогревается. Для этого применяют:

- Горелку;

- Электрическую печь;

- Паяльную лампу;

- Костёр на углях.

Последний вариант станет самым лучшим, костёр сможет обеспечить гораздо более высокую температуру.

В качестве охлаждающей среды чаще всего используют:

- Машинное масло;

- Сургуч.

При охлаждении маслом деталь окунается в него дважды с коротким интервалом в пару секунд. Первое погружение занимает 3-4 секунды, а второе – 5-6 секунд. Сразу после этой процедуры сталь погружается в воду до полного остывания.

При втором методе охлаждения деталь несколько раз погружается в сургуч. Если нержавейка больше не проникает в жидкую среду, процесс охлаждения считается завершённым. Довольно очистить поверхность скипидаром.

Как выбрать температурный режим?

Выбор режима температуры играет большую роль при закалке стали. Перегрев чреват утратой присущей прочности, это происходит из-за количественного уменьшения углерода в структуре металла.

В некоторых случаях после завершения процесса закаливания нержавейки появляются остаточные напряжения, они снимаются с помощью дальнейшей механической обработки. Эту проблему можно предотвратить, если охлаждать закаливаемое изделие поэтапно, с размеренным понижением температурных условий. Данная поэтапная методика закалки применяется при изготовлении детали, обладающей очень высокими показателями прочности.

Как постепенно понижать температуру охлаждающей среды? Для этого подготавливают несколько ёмкостей с разными жидкостями: солевым раствором, щелочным раствором, минеральным маслом, синтетическим маслом. Подобный способ позволяет устранить полностью внутреннее напряжение, которое негативно влияет на полезные свойства стали. Небольшой минус методики – дороговизна реализации.

Мастер-класс по закаливанию кухонного ножа

После закалки нож обретает прочность и упругость. Проведение процедуры не потребует большого количества времени.

Возьмите:

- Газовую горелку либо электрическую печь.

- Сургуч для охлаждения.

- Скипидар.

- Клещи.

Поэтапный процесс:

- Снимите рукоять с изделия.

- Поместите лезвие в отделение печки. При использовании горелки камера изготавливается собственноручно с помощью огнеупорных кирпичей.

- Включите печку (горелку). Разогревайте нож до приобретения им насыщенного красного оттенка. При возможности контролируйте нагрев, сверяя приобретаемый окрас с цветовой таблицей.

- Выдержите нержавейку до ярко-красного цвета и извлеките из отделения.

- Незамедлительно погрузите металл в подготовленный сургуч на пару секунд. Вытащите. Повторяйте процедуру многократно до тех пор, пока деталь перестанет входить в сургуч.

- Очистите нержавейку с помощью скипидара от сургучных остатков.

Мастер-класс по закаливанию топора

Иногда производитель нарушает технологию термообработки стали, и топор получается очень мягким, быстро начинает тупиться и образовывать вмятины, или хрупким, тогда лезвие покрывается трещинами и теряет цвет. Исправить ситуацию можно.

Возьмите:

- Электрическую печь;

- Проволочный круг;

- Воду;

- Машинное масло;

- 2 ёмкости для воды и масла.

Поэтапный процесс:

- Затупите режущую кромку до 0,1 см.

- Нагрейте лезвие топора до 750-760°С.

- Чтобы определить температуру нагрева, приложите к нержавейке магнит, он не притягивается к нержавеющей стали при 768°С.

- Медленно охладите до 550°С.

- Процедура охлаждения занимает до 10 часов. Специального охладителя не требуется, достаточно оставить топор в выключенной печи.

- Очистите нержавейку от окалин с помощью проволочного круга.

- Нагрейте лезвие до 800-830°С до насыщенного огненно-красного оттенка.

- Охладите вначале в воде (30°С), опустив на 3-4 секунды. Быстро двигайте нержавейку в ёмкости, это поможет избежать образования паровой подушки.

- Охладите в машинном масле.

- Нагрейте печь до 300°С. Продержите в ней деталь в течение часа.

- Охлаждайте на свежем воздухе.

Коротко о видах обработки нержавеющей стали

1.

Лазерная резка.

Наиболее технологичный вариант нарезки заготовок – резка лазером. Этот метод подразумевает нагревание поверхности нержавеющего металла тонким лазерным лучом с последующим разрезанием листа на нужные элементы. Такой способ резки может применяться не только для нержавейки, но и для других металлов. Он обеспечивает минимальный процент брака. Термическая резка не ухудшает характеристики нержавеющего металла.

2.

Гидроабразивная резка.

Гидроабразивная резка происходит путем подачи воды, содержащей абразивные элементы под высоким давлением. Суть такой методики в отрывании частиц металла под воздействием потока абразивных веществ. Процесс гидроабразивной резки нержавеющих металлов включает:

Процесс гидроабразивной резки нержавеющих металлов включает:

- Заполнение объемного резервуара водой.

- Смешивание воды с абразивными компонентами (обычно применяют песок).

- Подача полученного раствора в узкое сопло.

- Подача струи раствора на листы нержавейки.

3.

Штамповка.

Для холодной штамповки применяются специальные штампы, позволяющие получать одинаковые изделия с нужными размерами. Этот метод позволяет:

- пробить отверстия в листах и деталях из нержавеющей стали;

- нарезать резьбу;

- сделать изгиб детали;

- выполнить гравировку.

С помощью штамповки на пробивных станках можно производить металлоконструкции любой формы. На таком оборудовании выпускают витрины, ограждения, стеллажи, стойки для рекламы, решетки, мебельные изделия и т. д.

4.

Токарная обработка.

Механическая обработка нержавеющей стали на токарном станке позволяет выпускать изделия сложной формы. Для этого могут использоваться различные приспособления:

Для этого могут использоваться различные приспособления:

- сверла для обработки нержавеющей стали;

- фрезы;

- токарные резцы;

- плашки для нарезки резьбы.

В процессе поступательного перемещения резцов по нержавейке можно разрезать листы на заготовки с нужными размерами. Обработка нержавеющих сталей резанием выполняется под контролем специалиста с учетом технического задания, размеров и формы заготовки.

5.

Фрезерование.

Фрезерная обработка нержавеющей стали используется для получения зубчатых колес, сложных отверстий и углублений. Данный метод предполагает обработку вращающейся фрезой детали, которая надежно закреплена в станке, управление которым осуществляется мастером или с помощью ЧПУ.

6.

Слесарные работы.

Слесарные работы выполняются специалистом вручную или с применением особых станков. Они по-прежнему занимают важное место в перечне работ по обработке металла. Одним из направлений слесарной обработки нержавеющей стали выступает сборка заготовок в единое изделие. Она включает:

Она включает:

- Разметку заготовок (может выполняться как на плоскости, так и в трехмерном пространстве).

- Удаление лишнего металла с заготовок.

- Правку и гибку изделий для придания им необходимой формы.

- Шабрение – это абразивная обработка нержавеющей стали, обеспечивающая лучшее прилегание элементов готовой конструкции.

- Сверление отверстий и нарезку резьбы.

- Сборку элементов изделия.

- Пайку и сварку деталей.

На заметку

После извлечения накаленной стали из печи (горелки) она будет эластичной и мягкой, поэтому велика вероятность её повреждения. Чтобы избежать неприятных последствий, погружать в охлаждающую среду нужно плавно и аккуратно.

При выборе изделий из стали обратите внимание на зарубежных производителей, в их инструментах процентная доля содержания нержавеющего металла превышает российские ГОСТы.

Долгое и сильное нагревание металла делает процесс закалки более глубоким, как следствие, — твёрдое и упругое лезвие. Оно после этого будет менее крепким и постепенно утрачивает режущие качества.

Оно после этого будет менее крепким и постепенно утрачивает режущие качества.

Режимы отжига углеродистых сталей

Одну и ту же нержавейку не следует закаливать много раз: металл начинает уставать и растрачивает необходимые качества.

Закалка стали в первый раз – ответственное мероприятие, требующее непрерывного контроля. Изделие при нагреве вынимается каждые 3-4 секунды, это позволяет строго наблюдать за цветом металла. В случае перегрева сталь обретает белый оттенок, в случае недогрева – тёмно-синий.

Чтобы осуществить закалку нержавеющей стали в домашних условиях, нужно обязательно вооружиться газовой горелкой, электрической печью, паяльной лампой или разжечь костёр. К тому же процесс невозможно осуществить без охлаждающей жидкости (воды, сургуча или машинного масла). Понадобятся клещи с длинной рукояткой и специальные рукавицы. Самостоятельная закалка нержавейки требует постоянного контроля за цветовыми изменениями материала.

Обработка поверхности нержавеющей стали путем шлифовки

Шлифовка позволяет не только придать гладкость и эстетичный вид поверхности заготовки из нержавеющей стали, но и дает возможность устранить поверхностные дефекты материала. Наряду со шлифованием, полировку нержавейки можно выполнить вручную или на оборудовании с электро- или пневмоприводом. Наиболее распространенные виды таких устройств выглядят следующим образом:

Наряду со шлифованием, полировку нержавейки можно выполнить вручную или на оборудовании с электро- или пневмоприводом. Наиболее распространенные виды таких устройств выглядят следующим образом:

- ленточный пневмонапильник;

- шлиф-машинка барабанно-ленточного типа;

- оборудование, оснащенное шлифовальными лентами.

При выполнении операций по шлифованию нержавеющей стали используют шлифовальные листы и специнструмент, который называют шлифками. В производственных условиях шлифование производится на особом оборудовании. Обработка с применением шлифка выполняется в такой последовательности:

- Если для соединения элементов из нержавеющей стали применяется сварка, то с поверхности деталей нужно удалить прижоги и сварные швы.

- Поверхность детали, которая будет первой подвержена шлифованию, необходимо ограничить с помощью клейкой алюминиевую ленты (ее нужно наклеить в несколько слоев).

- Часть поверхности, ограниченную лентой, обрабатывают возвратно-поступательными движениями шлифка.

Нужно следить, чтобы давление на шлифовальный инструмент было умеренным.

Нужно следить, чтобы давление на шлифовальный инструмент было умеренным. - Когда первая часть заготовки обработана, уже ее следует оклеить алюминиевой лентой и выполнить шлифовку соседнего участка.

Если обработка нержавейки шлифком выглядит нецелесообразной, то мастера применяют специальные шлифовальные листы. Для оптимального выбора инструмента для шлифования нержавеющей стали по параметрам зернистости необходимо провести пробную обработку черновых заготовок.

Для шлифования может использоваться пескоструйная обработка нержавеющей стали или токарные станки, оборудованные соответствующими кругами. Последний вариант шлифовки может выполняться как на производстве, так и в домашней мастерской. Для этого подойдут даже самые простые модели токарных станков.

Диффузионный отжиг

Согласно отраслевым нормам, этот вид термообработки можно отнести к экстремальным. Металл нагревается до максимально возможной температуры, превышающей критические точки. Технология часто применяется для сплавов со сложными и легкоплавкими соединениями. При этом структура заэвтектоидной стали после отжига становится менее твердой и значительно пластичнее, что позволяет использовать широкий набор приемов для дальнейшей обработки. Метод требует полного контроля и соблюдения технологии, поскольку высоки риски перегрева и пережога, что может привести частично или полностью к утрате необходимых качеств и такой металл к дальнейшим операциям будет непригоден. Точная температура полного отжига доэвтектоидной стали и других марок металла есть в специальных справочниках.

При этом структура заэвтектоидной стали после отжига становится менее твердой и значительно пластичнее, что позволяет использовать широкий набор приемов для дальнейшей обработки. Метод требует полного контроля и соблюдения технологии, поскольку высоки риски перегрева и пережога, что может привести частично или полностью к утрате необходимых качеств и такой металл к дальнейшим операциям будет непригоден. Точная температура полного отжига доэвтектоидной стали и других марок металла есть в специальных справочниках.

Диффузионный отжиг стали

Правильно выполненная термообработка позволяет получить:

- равновесный химический состав;

- рост зерна;

- растворение избыточных фаз;

- образование, рост пор.

Последний пункт является побочным эффектом, относится к дефектам и при производстве стараются избегать возникновения этого явления. Технология отжига стали этим методом требует навыков и знаний, понимания разницы между отдельными видами и марками металла.

Рекристаллизационный отжиг

Методика, позволяющая избавиться от многих нежелательных качеств металла. Рекристаллизационный отжиг стали проводят с целью снять наклеп и другие последствия после некоторых механических операций. Технология применяют для обработки:

- листового проката;

- проволоки;

- прутков;

- труб;

- штамповки.

После рекристаллизационного отжига стали металл приобретает необходимые характеристики для получения изделий с заданными качествами.

Выбор технологии определяется химическим составом. При процедуре материал нагревают до значений, превышающих температуру кристаллизации не менее чем на 100-200° C. Необходимые свойства появляются в разной степени в зависимости от вида обработки. Чаще используют полный отжиг. При этом структурные изменения более существенные. В ряде случаев достаточен неполный отжиг.

Температурные зоны для рекристаллизационного отжига

Изотермический отжиг

Этот вид обработки применяется главным образом для легированных сплавов. Изометрический отжиг стали заключается в нагревании металла до аустенитного состояния с последующим ускоренным охлаждением до 660-680° C. Затем заготовку выдерживают при этой температуре, пока аустенит не превратится в перлит. После этого металл охлаждают на воздухе естественным способом.

Изометрический отжиг стали заключается в нагревании металла до аустенитного состояния с последующим ускоренным охлаждением до 660-680° C. Затем заготовку выдерживают при этой температуре, пока аустенит не превратится в перлит. После этого металл охлаждают на воздухе естественным способом.

Это самый быстрый и эффективный способ повысить пластичность металлов с высоким содержанием хрома.

Высокотемпературный отжиг нержавеющей стали и некоторых других конструкционных, инструментальных сплавов делается таким способом. Подобная технология позволяет снизить твердость легированных материалов до уровня, позволяющего эффективно обрабатывать впоследствии заготовку на металлорежущем оборудовании.

Изотермический отжиг характеризуется особым методом охлаждения. Заданное время материал выдерживается при температуре, указанной в нормах на одном уровне, а не падает постепенно, как в других вариантах обработки. Формирование однородной структуры происходит за счет полного распада аустенита и преобразований ферритов и перлитов. Таким способом обрабатывают жаростойкие сплавы.

Таким способом обрабатывают жаростойкие сплавы.

Эффективна эта методика для обработки небольших изделий, штамповок, инструментальных заготовок.

Изотермический отжиг имеет небольшой по времени технологический цикл, однако достаточно эффективный для решения многих производственных задач.

Химический состав и структура сплава

Рассматриваемый материал 12х18н10т относится к классу конструкционных криогенных. Структуру можно охарактеризовать высокой устойчивостью к воздействию агрессивной среды. Химический состав стали 12х18н10т представлен сочетанием следующих элементов:

- Практически любой металл в своем составе имеет высокую концентрацию железа. Вторым наиболее важным химическим элементом является углерод, концентрация которого составляет 0,12%.

- Вторым по концентрации элементом является хром. Его концентрация составляет от 17% до 19%.

- В состав включили большую концентрацию никеля: от 9% до 11%.

- В последнее время в состав современных сплавов включается титан, концентрация которого около 0,8%.

Химический состав стали 12х18н10т

Остальные химические вещества имеют концентрацию в пределах нормы в соответствии с ГОСТ. Избежать наличие вредных примесей в составе практически не возможно, но есть возможность выдерживать низкий показатель концентрации: фосфора около 0,035% и серы не более 0,02%.

Необходимые инструменты для ковки

Инструментарий, честно сказать недовольно огромный, но каждый предмет имеет строго свое предназначение. И не окажись его вовремя под рукой, можно загубить все дело. Можно использовать, как и покупной, так и самодельный, но дрель или болгарку сам не сделаешь, лучше прикупить. Они очень упростят вашу задачу. Весь набор приблизительно выглядит, таким вот образом:

- молот, желательно двух типов тяжелый 3-4 кг и легкий 1-1,5 кг;

- наковальня, если нет нормальной в наличии, как вариант использовать кувалду или кусок рельса, хотя бы на первое время тренировок;

- металлургические клещи и небольшие щипцы;

- тиски, желательно побольше, позже узнаете зачем они;

- сварочный аппарат, если его нет – запаситесь большим количеством проволоки стальной;

- печь, самодельная или горн, способные достичь температуры сварки;

- шлифовальный станок или «болгарка», наждачная бумага разной зернистости;

- крупный магнит;

- дрель со сверлами.

В принципе практически весь набор инструмента, который понадобится для изготовления клинка. Можно обратить особое внимание на печь, если ранее мастер не занимался даже закаливанием стали, то можно либо приобрести ее.

Инструменты для ковки ножей своими руками.

Но ценник будет недешевый или попробовать изготовить самому. В сети и на нашем сайте есть способы изготовления самостоятельно муфельной печи. Ее температуры в 900-1200 градусов, вполне будет достаточно для спекания металла и выковать можно будет что угодно.

Влияние термообработки и отжига нержавеющей стали на коррозионную стойкость и полировку

Технический Артикул

02.09.18

| 5 минут чтения

Нержавеющие стали высоко ценятся в промышленности за уникальные качества, которыми они обладают, от коррозионной стойкости до ударной вязкости и ценности, которую они привносят в область применения. Что делает их «нержавеющими»? Это минимум 10,5% хрома в их формулах.

Но термическая обработка нержавеющей стали может оказаться непростой задачей. Термические процессы улучшают одни качества за счет других. Перед термообработчиками стоит задача разработать правильный баланс. Баланс достигается, когда термическая обработка и отжиг деталей из нержавеющей стали точно соответствуют их составу и назначению.

Типы нержавеющей стали

Наиболее распространенные нержавеющие стали делятся на четыре основных класса:

Аустенитные нержавеющие стали не закаляются при термообработке. Вместо этого эти стали упрочняются (они приобретают твердость во время изготовления и формирования). Отжиг этих нержавеющих сталей смягчает их, повышает пластичность и повышает коррозионную стойкость. Наиболее популярными примерами этого типа являются нержавеющие стали серии 300. Самая популярная из сталей серии 300 — нержавеющая сталь 304 — почитается за очень хорошую коррозионную стойкость и обычно используется в кухонной посуде.

Мартенситные нержавеющие стали могут быть закалены термической обработкой; насколько твердыми они могут стать, зависит от содержания в них углерода. Чем больше углерода содержится в этих сталях, тем они более прокаливаемые. Например, винты хомутов для шлангов обычно изготавливаются из нержавеющей стали 410.

Чем больше углерода содержится в этих сталях, тем они более прокаливаемые. Например, винты хомутов для шлангов обычно изготавливаются из нержавеющей стали 410.

Хирургические инструменты, детали для пищевой промышленности и компоненты пресс-форм обычно изготавливаются из нержавеющей стали 420. Нержавеющая сталь 440C («C» означает более высокое содержание углерода) благодаря своей более высокой твердости хорошо подходит для изготовления инструментов и штампов в пищевой промышленности.

Ферритные нержавеющие стали нельзя упрочнять термической обработкой. Однако они обладают максимальной пластичностью, ударной вязкостью и коррозионной стойкостью; они также дешевы и очень устойчивы к образованию накипи при высоких температурах (например, в выхлопных системах). Например, типы нержавеющей стали 405 и 409 обычно используются при производстве глушителей и других автомобильных деталей. Они популярны из-за их сравнительно лучшей обрабатываемости при относительной дешевизне.

Нержавеющие стали с дисперсионным твердением обеспечивают большую коррозионную стойкость, чем мартенситные нержавеющие стали, но не такую высокую, как аустенитные. Наиболее распространенными марками дисперсионного твердения являются 17-4, 17-7 и Ph23-8Mo. Они могут достигать хорошей прочности и достигать хороших уровней твердости, приближаясь к 44 HRC или выше. Чаще всего они используются в строительных конструкциях, а также в огнестрельной и аэрокосмической промышленности.

Нержавеющие стали с дисперсионным твердением «состариваются» в процессе нагрева, который происходит после отжига для создания новых фаз в деталях для повышения их прочности. Марка 17-4 уникальна тем, что она дает усадку во время дисперсионного твердения, в отличие от большинства других сталей, которые подвержены риску деформации из-за расширения во время обработки.

Важные легирующие элементы

Помимо хрома, следующие легирующие элементы являются обычными добавками к составам нержавеющей стали:

- Никель делает аустенитную структуру более стабильной, повышает пластичность и повышает жаропрочность и коррозионную стойкость.

- Марганец также стабилизирует аустенитную структуру и улучшает свойства горячей обработки.

- Молибден повышает устойчивость к коррозии от хлоридов.

- Ниобий защищает от межкристаллитной коррозии, а также помогает предотвратить образование карбидов хрома.

- Ниобий и титан помогают углероду снизить риск межкристаллитной коррозии и действуют как измельчители зерна.

Коррозионная стойкость

Благодаря присутствию легирующих элементов нержавеющие стали имеют более высокую коррозионную стойкость, чем углеродистые стали. Но что делает нержавеющие стали «нержавеющими», так это минимум 10,5% хрома в их составе. При изготовлении этих сталей образуется богатый хромом оксидный барьер, который герметизирует поверхность и обеспечивает лучшую коррозионную стойкость, чем другие легированные стали.

Как отжигать нержавеющую сталь

Отжиг нержавеющей стали имеет решающее значение для определенных применений, где желательна дополнительная коррозионная стойкость, но также необходимы обрабатываемость и формуемость. Как правило, чем сложнее сплав, тем сложнее отжиг (однако аустенитные и некоторые ферритные типы нержавеющей стали легко отжигаются). Этот процесс снижает производственный стресс и смягчает сталь до такой степени, что с ней легче манипулировать. Это также улучшает пластичность, что является желательным свойством готовой продукции в некоторых случаях.

Как правило, чем сложнее сплав, тем сложнее отжиг (однако аустенитные и некоторые ферритные типы нержавеющей стали легко отжигаются). Этот процесс снижает производственный стресс и смягчает сталь до такой степени, что с ней легче манипулировать. Это также улучшает пластичность, что является желательным свойством готовой продукции в некоторых случаях.

При отжиге нержавеющей стали требуется осторожность. Хотя он улучшает некоторые желаемые свойства, он также может «чувствить» детали, что происходит, когда скорость закалки при отжиге недостаточно высока, чтобы захватить атомы углерода в растворе. Сенсибилизация крадет часть хрома из детали и снижает ее коррозионную стойкость. С другой стороны, слишком быстрое охлаждение может привести к искажению. Эта загадка привела к разработке типов нержавеющей стали марки «L». Марки «L» включают не более 0,03% углерода, что значительно снижает риск деформации.

Полируемость

Когда мы думаем о нержавеющей стали, мы чаще всего представляем себе блестящие, чистые детали. Не все нержавеющие стали блестят — например, ваш глушитель, — но степень блеска нержавеющей стали зависит от того, насколько она твердая и «чистая». Более твердые нержавеющие стали, а также стали с меньшим количеством примесей и более мелкозернистой структурой полируются намного лучше.

Не все нержавеющие стали блестят — например, ваш глушитель, — но степень блеска нержавеющей стали зависит от того, насколько она твердая и «чистая». Более твердые нержавеющие стали, а также стали с меньшим количеством примесей и более мелкозернистой структурой полируются намного лучше.

Например, литейная сталь, используемая для литья под давлением, должна достаточно хорошо полироваться, чтобы ее превосходная гладкость могла привести к гладкости пластиковых компонентов, которые они помогают формировать. Для этого требуется более дорогая нержавеющая сталь, которая проходит дополнительное производство, включая переплавку.

Ваш глушитель, с другой стороны, не должен выглядеть красиво. Следовательно, он не должен быть изготовлен из более твердой нержавеющей стали или содержать столько хрома и никеля, которые придают другим нержавеющим сталям их эстетическую привлекательность. Соответственно, дешевле.

Как Paulo может помочь

Опытные металлурги Paulo могут помочь вам разработать решение для термической обработки, позволяющее получить лучшее из ваших деталей из нержавеющей стали. Мы объединяем передовые знания процессов и материалов с многолетним опытом, чтобы поделиться тем, что лучше всего работает во всех промышленных и коммерческих приложениях. Вы можете связаться с нами, чтобы проконсультироваться с экспертом или обсудить будущий проект.

Мы объединяем передовые знания процессов и материалов с многолетним опытом, чтобы поделиться тем, что лучше всего работает во всех промышленных и коммерческих приложениях. Вы можете связаться с нами, чтобы проконсультироваться с экспертом или обсудить будущий проект.

Если вы хотите лучше понять термообработку в целом, вам поможет наше вводное руководство по термообработке.

Аэрокосмическая отрасль | Отжиг | Огнестрельное оружие | Еда и напитки Напиток | Термическая обработка | Осадочное твердение | Лечение раствором | Нержавеющая сталь | Вакуумная печь | Вакуумная термообработка

Предыдущая статья

Следующая статья

Подпишитесь, чтобы быть в курсе последних и лучших новостей

Подписка по электронной почте — модуль призыва к действию

Термообработка нержавеющей стали для упрочнения и коррозионной стойкости

опубликовано

Во вторник, 10 мая 2022 г.

в

Блог

Многие инженеры задают себе и другим вопрос: «Как повысить твердость компонента из нержавеющей стали?» «Что мне даст термообработка нержавеющей стали?» Прежде чем мы попытаемся ответить на эти вопросы, мы должны понять, что такое нержавеющая сталь, почему она называется нержавеющей сталью?

Почему его называют нержавеющей сталью?

Нержавеющие стали (SS) обычно классифицируют в зависимости от их микроструктуры на следующие типы: аустенитные, ферритные, мартенситные, дуплексные (ферритно-аустенитные) и дисперсионно-твердеющие (PH). Наиболее распространенными типами являются аустенитные, ферритные и мартенситные нержавеющие стали, они известны уже 100 лет [1, 2]. Аустенитные нержавеющие стали также относятся к сталям 300-й серии. Ферритная, а также мартенситная нержавеющая сталь известна как нержавеющая сталь серии 400. Эти сплавы содержат 13-27% Cr, а цель хрома состоит в том, чтобы обеспечить состав, который обычно разработать пассивную поверхность . Многие, но не все, нержавеющие стали также содержат 8-10% никеля, который является более благородным, чем железо [3]. Дисперсионно-твердеющие нержавеющие стали могут быть аустенитными (А-286), мартенситными (17-4РН, 15-5РН и др.) и полуаустенитными (17-7РН, 15-7РН и др.).

Многие, но не все, нержавеющие стали также содержат 8-10% никеля, который является более благородным, чем железо [3]. Дисперсионно-твердеющие нержавеющие стали могут быть аустенитными (А-286), мартенситными (17-4РН, 15-5РН и др.) и полуаустенитными (17-7РН, 15-7РН и др.).

Термическая обработка нержавеющих сталей для определения твердости

Общая термообработка нержавеющих сталей может включать закалку и отпуск/старение, применяемые к мартенситной нержавеющей стали серии 400 и старению. Такая обработка позволяет упрочнить мартенситную нержавеющую сталь до уровня 60 HRc. Другая нержавеющая сталь не может быть упрочнена до такого высокого уровня твердости обычным способом.

В таких ситуациях термохимическая инженерия поверхности является спасительным способом решения таких проблем. Во многих инженерных ситуациях компоненты из нержавеющей стали должны иметь хорошую поверхностную твердость, чтобы выдерживать трибологические и изгибные усталостные напряжения в приложениях. Таким образом, основным используемым методом обработки является азотирование и, в исключительных случаях, науглероживание.

Таким образом, основным используемым методом обработки является азотирование и, в исключительных случаях, науглероживание.

Термическая обработка нержавеющих сталей азотированием

Азотирование – это процесс, который можно проводить для аустенитных нержавеющих сталей в очень широком диапазоне температур от 350 до 800°C (662-1225°F). Иногда для азотирования в растворе используются еще более высокие температуры. Этот метод в диапазоне температур выше 1000°С в основном используется для упрочнения мартенситных и ферритных марок нержавеющей стали. Однако эффект такой обработки для аустенитных и дуплексных нержавеющих сталей ограничен [11]. Кроме того, как и при любой высокотемпературной обработке, деформация обрабатываемых компонентов может быть проблемой из-за быстрых изменений температуры. Поэтому азотирование, применяемое для аустенитных сталей, является единственно эффективной и предпочтительной обработкой. На рис. 1 представлены примерные профили твердости образцов нержавеющей стали марки 321, подвергнутых плазменному азотированию при различных температурах.

Рис. 1. Профили микротвердости по глубине для аустенитной нержавеющей стали 321, азотированной при указанных температурах. Взято из Э. Ролински [5].

Следует также отметить, что немагнитные свойства аустенитной нержавеющей стали изменяются при азотировании. Формирование многофазной, в том числе ферритной, структуры азотированного слоя изменяет ферромагнитные свойства такой стали. Эту проблему можно свести к минимуму путем азотирования при более высокой температуре, см. рис. 2.9.0003

Рис. 2 Влияние температуры азотирования на содержание магнитных фаз и поверхностную твердость аустенитной нержавеющей стали: исходное состояние 0,0% магнитных фаз, 286 HV5. Взято из Э. Ролински [5].

Слои, сформированные при высоких температурах, имеют практически те же трибологические свойства, что и слои, сформированные при более низких температурах, см. рис. 3 [5].

Рис. 3. Изменение времени линейного износа трения при приложенном давлении 400 МПа для азотированной (при 585 и 785°С) и необработанной нержавеющей стали 321.

Взято из Э. Ролински [5].

Взято из Э. Ролински [5].

Термическая обработка нержавеющих сталей для придания им коррозионной стойкости

Известно, что азотирование аустенитных нержавеющих сталей в обычном диапазоне температур 450-600°C (840-1100°F) снижает их коррозионную стойкость из-за многофазности Структура азотированного слоя. В таких ситуациях можно проводить низкотемпературную обработку ниже 450°C (840°F) для образования пересыщенного раствора углеродом, азотом или обоими, т.е. расширенного аустенитного слоя, известного также как S-фаза или М-фаза [7, 8]. ]. Этот тип слоя имеет очень хорошую коррозионную стойкость и высокую твердость. Было показано, что низкотемпературная поверхностная закалка, подобная этой, азотированием, науглероживанием или нитроцементацией, значительно повышает стойкость аустенитных нержавеющих сталей за счет образования этого пересыщенного твердого раствора, сохраняя или даже улучшая их коррозионную стойкость [7-10]. К сожалению, его толщина ограничена примерно 0,020 мм (0,0008 дюйма), но слой также имеет очень хорошую твердость, выше 1000 HV [9]. , 10]. См. рис.4.

, 10]. См. рис.4.

Рис. 4. Микрофотография образца стали 316L после ионно-плазменной нитроцементации при 420°C (788°F). Травление мрамором. Белая зона травления вблизи поверхности представляет собой расширенную аустенитную фазу.

Термическая обработка дуплексных сталей с азотонауглероживанием

Дуплексные стали, такие как 2205, могут иметь коррозионную стойкость, а также поверхностную твердость, повышенную при такой же обработке азотированием. В этой ситуации в расширенный аустенитный слой превращается не только аустенит, но и феррит, см. рис. 5.9.0003

Рис. 5. Микрофотография образца 2205 после ионно-плазменной нитроцементации при 420°C (788°F). Выгравировано мрамором. Белая зона травления вблизи поверхности представляет собой расширенную аустенитную фазу.

Термическая обработка дисперсионно-твердеющих сталей, таких как 17-4 PH

Дисперсионно-твердеющие стали очень хорошо подходят для азотирования и могут быть обработаны до очень высокой твердости, превышающей 1000 HV, см. рис. 6.

рис. 6.

Рис. 6. Профиль твердости дисперсионно-твердеющего образца 17-4 PH после плазменного азотирования при 521°C (970°F).

Температура азотирования дисперсионно-твердеющих сталей должна быть на 25°C (45°F) ниже температуры старения во избежание изменения размеров обработанных компонентов и снижения твердости их сердцевины. То же правило относится к мартенситной нержавеющей стали, где температура отпуска является фактором, определяющим температуру азотирования.

Есть вопросы о термической обработке нержавеющей стали? Свяжитесь с доктором Глоу.

СПРОСИТЕ ВРАЧА

«Термическая обработка нержавеющей стали для упрочнения и коррозии» Ссылки

1. J. Beddoes and J.G. Парр, «Введение в нержавеющие стали», 3-е издание, 1999 г. ISBN: 978-0-87170-673-7.

2. Анджело Фернандо Падилья, Рональд Лесли Плаут и Пауло Рангель Риос, глава 12 «Термообработка нержавеющей стали», 2006 г., Taylor & Francis Group, LLC.

3. Ван Влак, «Элементы материаловедения и инженерии», IV издание, 1980.

Ван Влак, «Элементы материаловедения и инженерии», IV издание, 1980.

4. ASM Handbook, Volume 4A, 2013, «Основы и процессы термической обработки стали», под ред. Доссетт и Г.Е. Тоттен, редакторы, стр. 619-646.

5. Э. Ролински, «Влияние температуры плазменного азотирования на свойства поверхности нержавеющей стали», Поверхностная инженерия, 3 (1987) 35-40.

6. Х. Бернс, Р. Л. Джус, Дж. В. Боуман и Б. Эденхофер, «Азотирование раствором нержавеющих сталей — новый процесс термохимической термообработки», Термическая обработка металлов, 2000, 2, 39-45.

7. Чжан З.Л., Белл Т. Структура и коррозионная стойкость плазменно-азотированной нержавеющей стали. Поверхностная инженерия. 1985;1(2):131-136.

8. Марчев К., Купер К.В., Блюхер Дж.Т., Гиссен Б.К., «Условия образования мартенситного однофазного слоя соединения в ионно-азотированной аустенитной нержавеющей стали 316L», Технология поверхностей и покрытий, 1998, 225-228 .

9. Сунь Ю. «Кинетика низкотемпературного плазменного науглероживания аустенитных нержавеющих сталей». Журнал технологии обработки материалов, 2005; 168:189.-194.

Журнал технологии обработки материалов, 2005; 168:189.-194.

10. К. В. Вернер; Х.Л. Че, М.К. Лей, Т. Л. Кристиансен, М. А. Дж. Сомерс, «Низкотемпературное науглероживание нержавеющих сталей и развитие углеродорасширенного аустенита», HTM J. Heat Treatm. Мат. ДЕ ГРУЙТЕР 77 (2022) 1, 3-15.

11. А. Бауэр, К. Шрайнер, «Стабильность размеров компонентов из низкотемпературной поверхностной закалки из нержавеющей стали», HTM J. Heat Treatm. Мат. ДЕ ГРУЙТЕР 77 (2022) 1, 16-28.

- Эдвард Ролински

- ионное азотирование

- азотирование

- плазменное азотирование

- нержавеющая сталь

Закалка нержавеющей стали

Используя процесс BORINOX®, нержавеющая сталь может быть закалена без негативного влияния на коррозионные свойства. Краевой слой, более чем в 5 раз более прочный и изготовленный с использованием газового процесса низкого давления, является особенно эффективной защитой от истирания, кавитации и холодной сварки/точечной коррозии.

Закалка из нержавеющей стали и высококачественной стали. По сути, высококачественная сталь не обязательно является нержавеющей сталью. По определению, высококачественная сталь — это легированная сталь или углеродистая сталь с особо высокой степенью чистоты. Содержание нежелательных сопутствующих элементов, таких как фосфор и сера, не должно превышать 0,025% в сумме. В повседневной работе термины «нержавеющая сталь» и «высококачественная сталь» часто используются как синонимы. Высококачественная сталь может быть нержавеющей сталью, но часто без более благоприятных качеств. Используя процесс Borinox®, высококачественную сталь и нержавеющую сталь можно обрабатывать одинаково. Желаемые свойства, такие как коррозионная стойкость и улучшенная защита от износа, могут быть достигнуты в обеих группах. Для простоты в следующем тексте высококачественная сталь и нержавеющая сталь используются как синонимы.

Нержавеющая сталь — особый материал

Нержавеющая сталь — это материалы с выдающимися свойствами. Они устойчивы к коррозии, термостойкие, токопроводящие, поддаются сварке, легко поддаются формованию и отделке в визуально привлекательном виде. Все нержавеющие стали имеют минимальное содержание растворенного хрома 12 %, который также называют хромистой сталью. Благодаря растворенному хрому сталь может образовывать защитный слой оксида хрома в сочетании с кислородом. Этот слой толщиной всего в несколько нанометров очень эффективно защищает сталь от коррозии. Дополнительное легирование стали достаточным количеством никеля приводит к образованию аустенитной матрицы. Аустенитная хромоникелевая сталь отличается повышенной коррозионной стойкостью по сравнению с хромистой сталью. Разговорные имена включают, например, V2A и V4A. Аустенитная сталь часто используется для бытового санитарного и кухонного оборудования. Для дополнительной поддержки коррозионной стойкости в нержавеющую сталь помимо хрома, никеля и молибдена добавляется азот, а содержание углерода, возможно, сведено к минимуму. Представителем этой группы материалов является 1.

Они устойчивы к коррозии, термостойкие, токопроводящие, поддаются сварке, легко поддаются формованию и отделке в визуально привлекательном виде. Все нержавеющие стали имеют минимальное содержание растворенного хрома 12 %, который также называют хромистой сталью. Благодаря растворенному хрому сталь может образовывать защитный слой оксида хрома в сочетании с кислородом. Этот слой толщиной всего в несколько нанометров очень эффективно защищает сталь от коррозии. Дополнительное легирование стали достаточным количеством никеля приводит к образованию аустенитной матрицы. Аустенитная хромоникелевая сталь отличается повышенной коррозионной стойкостью по сравнению с хромистой сталью. Разговорные имена включают, например, V2A и V4A. Аустенитная сталь часто используется для бытового санитарного и кухонного оборудования. Для дополнительной поддержки коррозионной стойкости в нержавеющую сталь помимо хрома, никеля и молибдена добавляется азот, а содержание углерода, возможно, сведено к минимуму. Представителем этой группы материалов является 1. 4429.(X2CrNiMoN17-13-3 / AISI 316LN) с очень хорошей коррозионной стойкостью и низкой намагничиваемостью.

4429.(X2CrNiMoN17-13-3 / AISI 316LN) с очень хорошей коррозионной стойкостью и низкой намагничиваемостью.

Можно ли закаливать нержавеющую сталь?

Несмотря на то, что нержавеющая сталь имеет множество положительных свойств, во многих случаях защиты от износа недостаточно. Нержавеющая аустенитная сталь и дуплексная сталь относительно мягкие. Классические методы, такие как азотирование, повышают защиту от износа, но одновременно разрушают хорошие антикоррозионные свойства материала. Твердые покрытия (хромирование, никелирование, PVD-покрытие) непригодны из-за технологических затрат и «эффекта яичной скорлупы» (твердое покрытие – мягкое ядро). Что касается промышленного производства, то, помимо качества продукта, часто решающее значение имеет рентабельность используемых процессов. Технологическая цепочка нанесения покрытия и доводки до конечного размера дороже, чем химико-химическая обработка поверхностного слоя с точной однородностью контура.

Свойства и области применения закаленной нержавеющей стали

Закаленная нержавеющая сталь, используемая в областях применения, где предъявляются высокие требования к коррозионной стойкости и защите от износа. BORINOX® создает поверхность, которая до 5 раз тверже и расширяет рабочие пределы ранее мягкой стали. В частности, улучшенная стойкость к истиранию, кавитационная стойкость, повышенная усталостная прочность и предотвращение склонности к холодной сварке являются выдающимися характеристиками компонентов, обработанных BORINOX®. Области применения разнообразны и включают сектор потребительских товаров и товаров для дома, машиностроение и строительство, медицинскую технику, автомобилестроение и производство компонентов.

BORINOX® создает поверхность, которая до 5 раз тверже и расширяет рабочие пределы ранее мягкой стали. В частности, улучшенная стойкость к истиранию, кавитационная стойкость, повышенная усталостная прочность и предотвращение склонности к холодной сварке являются выдающимися характеристиками компонентов, обработанных BORINOX®. Области применения разнообразны и включают сектор потребительских товаров и товаров для дома, машиностроение и строительство, медицинскую технику, автомобилестроение и производство компонентов.

Процесс закалки нержавеющей стали

В основном можно принять во внимание четыре различных процесса закалки нержавеющей стали:

- Термические процессы: определенный нагрев, выдержка и закалка приводят к образованию мартенсита в случае отверждаемые мартенситные или дисперсионно-отверждаемые нержавеющие стали. В этом методе в сталь не добавляются дополнительные элементы. На практике эти процессы известны, например, по закалке ножевых лезвий.

- Процессы термохимической диффузии: при диффузии таких элементов, как азот, хром, углерод и бор, на поверхность материала интерметаллические соединения и новые фазы образуются в периферийной области.

Образовавшиеся соединения и фазы подвергаются сжимающим напряжениям и приводят к желаемому эффекту упрочнения.

Образовавшиеся соединения и фазы подвергаются сжимающим напряжениям и приводят к желаемому эффекту упрочнения. - Покрытия: При нанесении покрытия на сталь наносится слой защиты от износа. К ним относятся, например: хромирование, никелирование, термическое напыление и PVD-покрытия.

Деформационное упрочнение: увеличение твердости за счет массивной деформации основной структуры, которая может быть вызвана, например, процессами штамповки и дробеструйной обработки.

Недостатки классических процессов закалки нержавеющей стали

Классически используемые растворы для закалки нержавеющей стали имеют различные недостатки. Так, процесс термохимического азотирования, например, способствует защите от механического износа, но при этом разрушается коррозионная стойкость стали из-за осаждения нитридов хрома. Однако сохранение коррозионной стойкости имеет фундаментальное значение во многих областях применения. Мартенситная закалка возможна только для сталей с повышенным содержанием углерода и ферритной/мартенситной матрицей. Аустенитные стали и дуплексные стали не подходят для термических процессов. Тем не менее, они составляют наибольшую долю используемых нержавеющих сталей. Покрытия особенно восприимчивы к точечным нагрузкам и быстро растворяются при повреждении. Количество переделок сложной геометрии очень дорого. Процессы наклепа всегда приводят к ухудшению коррозионных свойств, поскольку повышение твердости происходит за счет образования дефектов решетки. Дефекты решетки в краевой области способствуют коррозионным атакам.

Аустенитные стали и дуплексные стали не подходят для термических процессов. Тем не менее, они составляют наибольшую долю используемых нержавеющих сталей. Покрытия особенно восприимчивы к точечным нагрузкам и быстро растворяются при повреждении. Количество переделок сложной геометрии очень дорого. Процессы наклепа всегда приводят к ухудшению коррозионных свойств, поскольку повышение твердости происходит за счет образования дефектов решетки. Дефекты решетки в краевой области способствуют коррозионным атакам.

Процесс BORINOX®

Обработка BORINOX® создает очень твердую и износостойкую периферийную зону на поверхности нержавеющей стали и специальных сплавов. BORINOX® защищает от истирания, кавитации и усталости, не ухудшая коррозионных свойств стали. Кроме того, BORINOX® помогает улучшить коэффициент трения и эффективно предотвращает холодную сварку металлических комбинаций материалов. Процесс BORINOX@ представляет собой экологически безопасный процесс газовой диффузии в диапазоне низких давлений. Инновационный процесс перенасыщает периферию стали углеродом и/или азотом. Принудительное растворение в решетке металла приводит к повышению поверхностной твердости до 5 раз без нежелательных отложений соединений хрома. Процесс BORINOX® чрезвычайно стабилен в размерах, а также особенно подходит для ответственных штампованных деталей (режущие кромки, зоны усталостного излома). Уникальной отличительной чертой также является возможность частичной обработки поверхностей.

Инновационный процесс перенасыщает периферию стали углеродом и/или азотом. Принудительное растворение в решетке металла приводит к повышению поверхностной твердости до 5 раз без нежелательных отложений соединений хрома. Процесс BORINOX® чрезвычайно стабилен в размерах, а также особенно подходит для ответственных штампованных деталей (режущие кромки, зоны усталостного излома). Уникальной отличительной чертой также является возможность частичной обработки поверхностей.

Материалы для процесса BORINOX®

Процесс Borinox подходит для большинства нержавеющих сталей. К ним относятся аустенитные стали (AISI 304, 1.4301, AISI 316(L), 1.4404, 1.4571…), дуплексные стали (1.4462, AISI 318LN,…), дисперсионно-твердеющие стали (1.4542, PH 17-4, 1.4545, PH 15-5 …), мартенситные (1.4057, 1.4122…) и ферритовые (1.4005, 1.4105…). Для дуплексных сталей, которые состоят из аустенитных и ферритных структурных компонентов, результат обработки BORINOX® в первую очередь выделяется благодаря равномерному формированию диффузионной зоны.