Заточка токарных резцов: Как заточить резец — РИНКОМ

Содержание

Как заточить токарные резцы по металлу: особенности, углы, доводка

Содержание

- 1 Как сила резания зависит от угла затачивания

- 2 Особенности затачивания

- 3 Типы затачивания

- 4 Углы затачивания

- 5 Проведение доводки

Из всех технологических процедур, выполняемых над металлическими деталями, точение считается самой популярной. Ввиду этого заточка токарных резцов по металлу имеет большое значение. Ее нужно осуществлять правильно. Порядок проведения заточки токарных резцов зависит от материала, из которого сделан инструмент, назначения резца (фасонный, проходной, для нарезки резьбы, для расточки).

Содержание

- Как сила резания зависит от угла затачивания

- Особенности затачивания

- Типы затачивания

- Углы затачивания

- Проведение доводки

Как сила резания зависит от угла затачивания

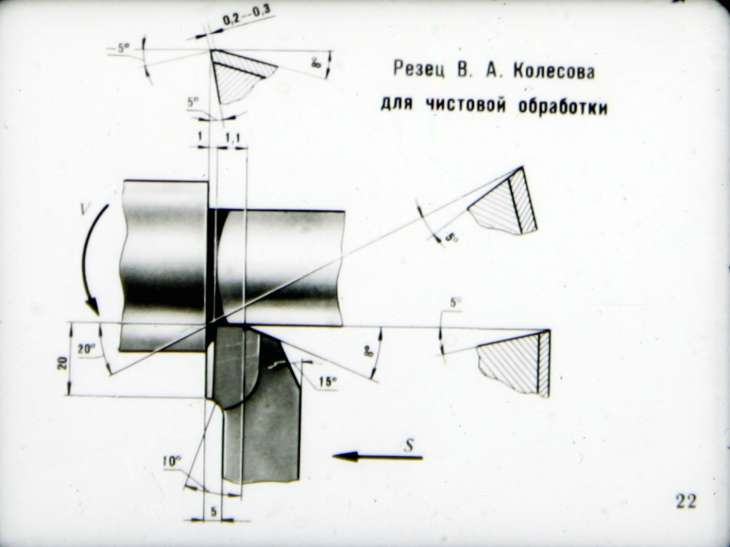

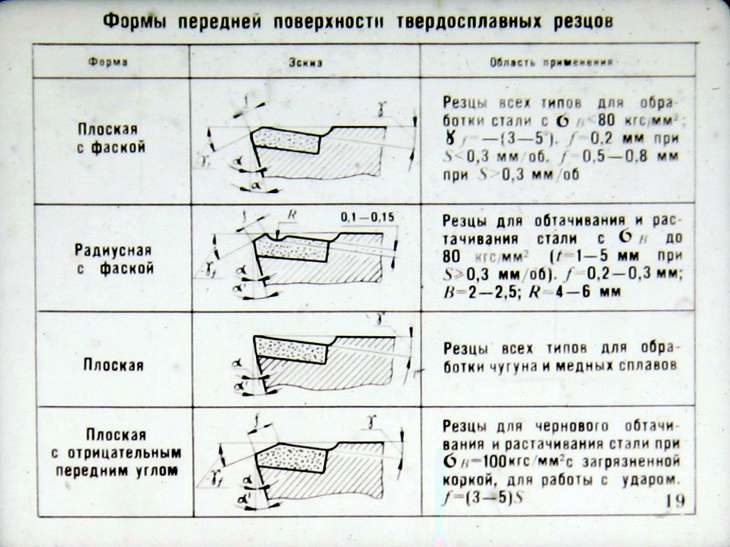

Сила резания зависит от углов заточки, в особенности от переднего. Чем больше данный угол, тем меньше сила резания и тем проще отделять металлическую стружку. Однако это не означает, что передний угол возможно неограниченно увеличивать. При чрезмерном увеличении надежность резца по металлу уменьшается. Его кромка подвергается сильному износу, выкрашиванию. Ввиду этого, когда подбирают величину переднего угла, стараются не только уменьшить силу резания, но и получить прочную кромку, стойкий к износу металлорежущий инструмент.

Однако это не означает, что передний угол возможно неограниченно увеличивать. При чрезмерном увеличении надежность резца по металлу уменьшается. Его кромка подвергается сильному износу, выкрашиванию. Ввиду этого, когда подбирают величину переднего угла, стараются не только уменьшить силу резания, но и получить прочную кромку, стойкий к износу металлорежущий инструмент.

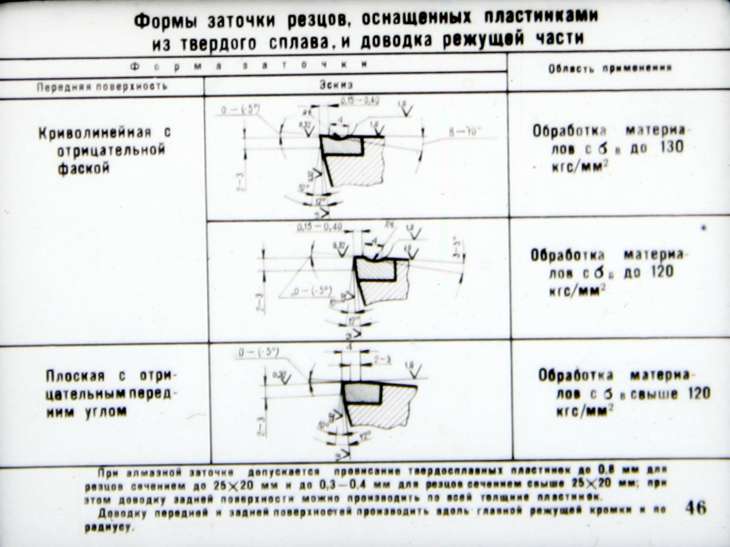

Иногда используют токарные резцы с отрицательным передним углом (от — 5 до -10 градусов). Обычно такие инструменты используются при обточке твердых либо закаленных металлов.

Особенности затачивания

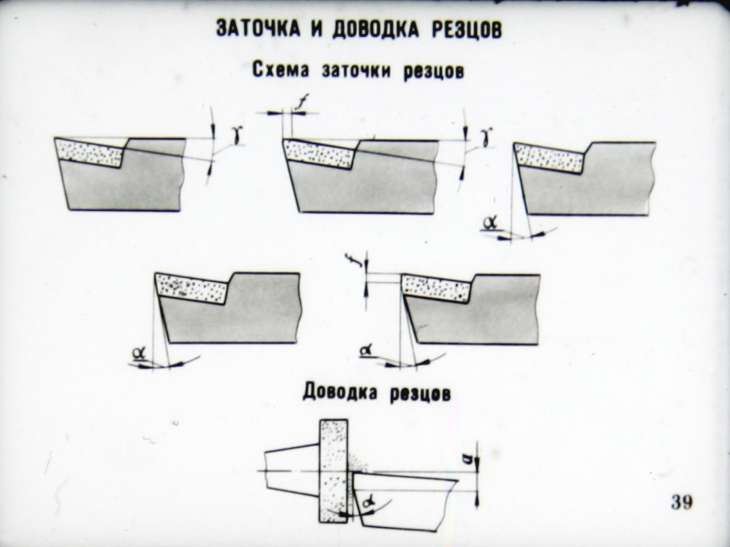

Есть некоторые особенности, которые необходимо принимать во внимание, осуществляя затачивание резцов для токарного станка своими руками. Задняя часть инструмента обрабатывается за 3 шага:

- Сначала выполняют обработку задней части под углом, который равен заднему углу державки. Обычно он больше, чем задний угол резания (примерно на 5 градусов).

- На втором шаге осуществляют обработку задней части режущей пластинки. Ее затачивают под углом, который превышает задний угол резания на 2 градуса.

- Теперь нужный угол формируется посредством доводки. Процедура выполняется на узкой фаске, которая прилегает к рабочей кромке.

За несколько шагов затачивается и передняя часть инструмента для токарного станка. Сначала затачивание осуществляется на угол, который равен углу режущей пластинки. Угол резания, формируемый на передней части инструмента, создают посредством чистового затачивания либо доводки.

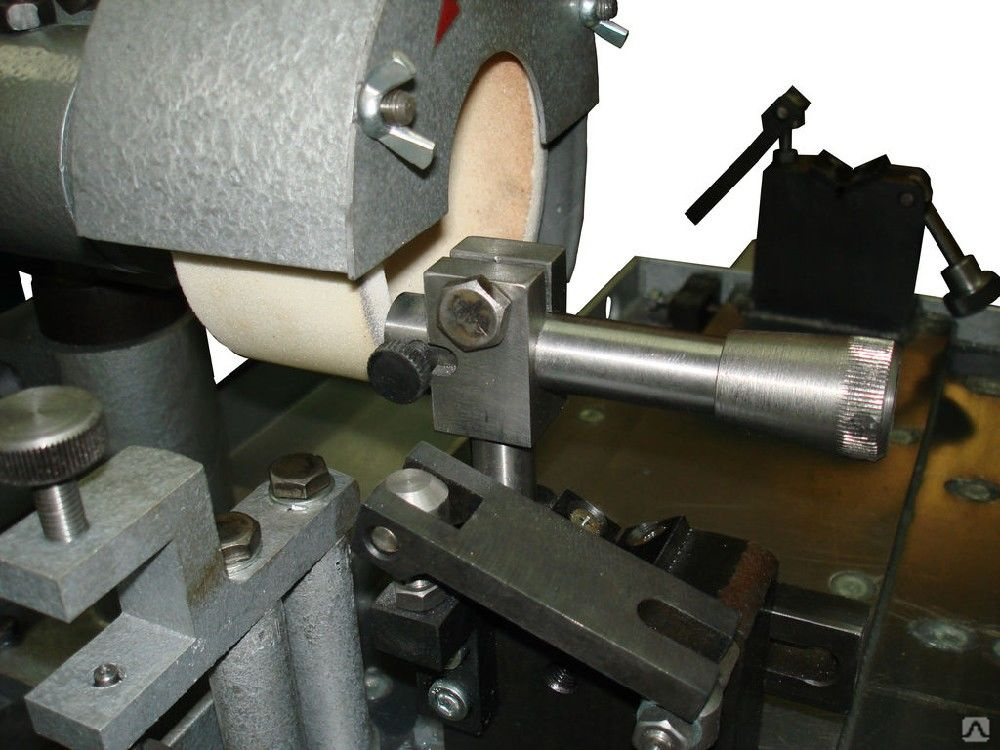

Заточка резца облегчается, если применять особые накладки, устанавливаемые промеж опорной поверхности и станочного стола. Для того чтобы точно и качественно заточить инструмент, можете изменить конструкцию стола, добавить возможность регулировать его по высоте и поворотному углу. После подобного изменения использовать накладки будет не нужно.

Для заточки резца рабочая кромка должна быть расположена на одной линии с серединой абразивного круга. Стоит принимать во внимание, в каком направлении вращается точило. Так вы сведете к минимуму шанс того, что режущая пластинка оторвётся от резцовой державки. При вращении точила пластинка должна быть прижата к державке, а не оторвана от нее.

Стоит принимать во внимание, в каком направлении вращается точило. Так вы сведете к минимуму шанс того, что режущая пластинка оторвётся от резцовой державки. При вращении точила пластинка должна быть прижата к державке, а не оторвана от нее.

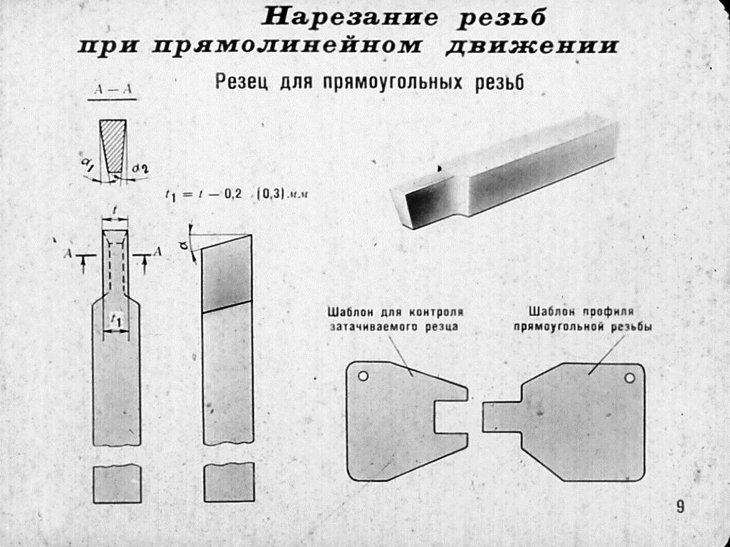

Разумеется, что по окончании затачивания резца нужно выполнять проверку правильности исполнения. Легче всего проделывать это особым шаблоном. Можете сделать его либо купить в магазине. Если будете изготавливать шаблон собственноручно, используйте листовую сталь.

Большая твердость подобного трафарета, которую он приобретет после закаливания, позволит применять его продолжительный срок. Делая шаблон, нужно вырезать на нем отверстия, которые соответствуют ходовым углам затачивания. Лишь после создания отверстий трафарет закаливают. Стоит учесть, что от того, насколько точно изготовлен подобный шаблон, зависит правильность затачивания режущего инструмента.

Для выполнения доводки применяют оселки из меди, присадочные элементы. Для доводки инструментов из твердых сплавов используют особую пасту, борный карбид, который смочен керосином. Для инструментов из иных металлов применяют оселки с малым уровнем абразивности. Их смачивают автомобильным маслом либо керосином.

Для инструментов из иных металлов применяют оселки с малым уровнем абразивности. Их смачивают автомобильным маслом либо керосином.

Типы затачивания

Крупные предприятия, занимающиеся обработкой металлов обязательно располагают необходимыми для затачивания инструментов специалистами и оборудованием. Владельцы небольших мастерских выполняют заточку собственноручно.

Заточка резцов может быть выполнена одним из следующих методов:

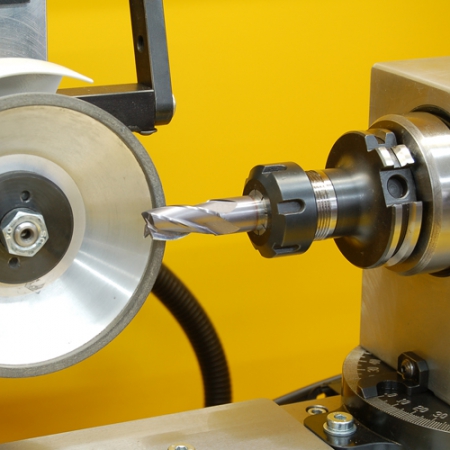

- Абразивный (на шлифовочном круге).

- Механико-химический (выполняется обработка специальными средствами).

- С помощью особых приборов.

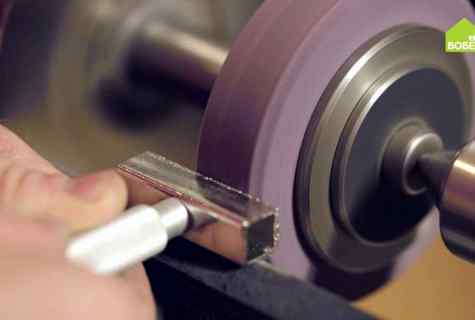

Абразивное затачивание выполняется на заточном, токарном устройстве либо на шлифовочном брусочке. Вручную трудно наточить резец, соблюдая требуемые углы. Дополнительную сложность создает нагрев металла, приводящий к потере свойств. Ввиду этого качество затачивания прямо зависимо от навыков рабочего.

Резцы из твердых сплавов точат на зеленом карборунде. Инструменты из разных видов стали проходят обработку шлифовочными кругами, сделанными из среднетвердого корунда. Начальное обрабатывание осуществляется оселками с абразивом 36-46, завершающее – 60-80. Перед тем как устанавливать круг на станочное устройство, нужно удостовериться в том, что он целостен. При обработке он может сломаться, травмировать токаря, изменить углы токарного резца.

Механико-химический способ дает возможность эффективно и быстро заточить резец, предотвращает образование сколов, трещинок. Данный метод используется для заточки больших инструментов из твердых сплавов. Они проходят обработку купоросным раствором. В результате химической реакции образуется тончайшая защитная пленка, смываемая частичками абразива, которые присутствуют в растворе. Процедура выполняется в станочном устройстве, которое оборудовано резервуаром с передвижным шлифовальником. Зафиксированный инструмент перемещается возвратно-поступательно. Кроме того, резец прижимается к абразиву (150 г на кв. см).

Кроме того, резец прижимается к абразиву (150 г на кв. см).

Заточку алмазных резцов выполняют на специальном оборудовании электрокорундовыми/кремниевыми кругами.

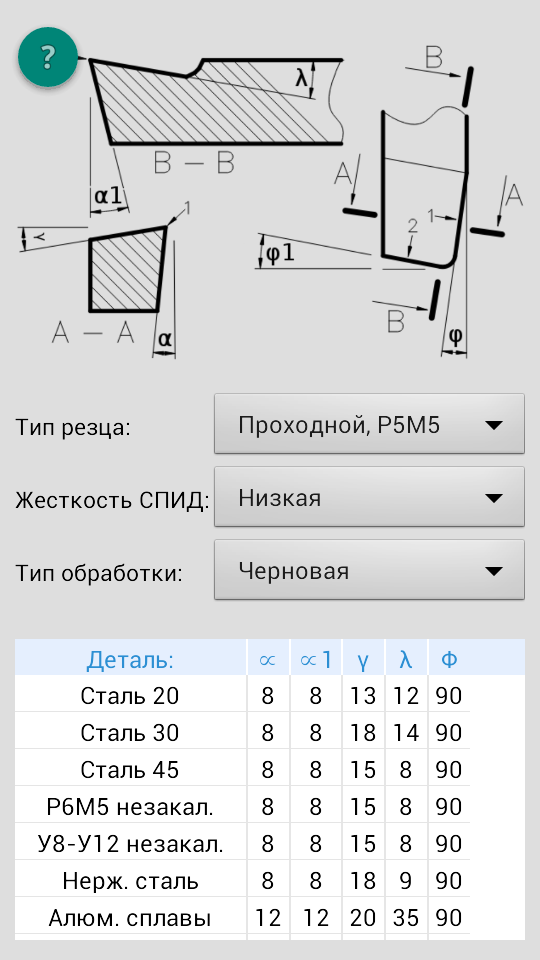

Углы затачивания

Далее будет приведен список углов заточки для всех распространенных материалов. Первая дробь указывает на задний угол при черновом обрабатывании, вторая – на задний угол при чистовой обработке. Третья дробь показывает величину переднего угла. В числителе указываются углы для резцов, которые точат и растачивают детали, а в знаменателе – для инструментов, строгающих заготовки.

- Сталь (твердость меньше восьмисот Мегапаскалей) – 8/6, 12/8, 15/12.

- Сталь (твердость больше восьмисот Мегапаскалей) – 8/6, 12/8, 10/10.

- Сталь (твердость больше тысячи Мегапаскалей) – 8/6, 12/10, 10/8.

- Серый чугун (твердость по Бриннелю меньше двухсот двадцати) – 6/6, 10/10, 12/8.

- Серый чугун (твердость по Бриннелю больше двухсот двадцати) – 6/6, 10/10, 8/5.

- Ковкий чугун – 8/8, 10/10, 8/8.

Основной угол в плане должен составлять 30 — 45 градусов. Ширина фаски зависит от сечения резцовых стержней.

Какие абразивные круги используются для затачивания токарных инструментов

Затачивание проходного инструмента по державке и под углом 5 градусов выполняется кругом из электрокорунда, имеющим зернистость сорок — пятьдесят, твердость СМ1/2. Окружная скорость круга составляет 25 м/с.

Подготовительное затачивание осуществляется изделиями из черного кремниевого карбида, имеющими зернистость двадцать пять — сорок, твердость М3-СМ1. Финальное затачивание отрезного инструмента выполняется кругами из зеленого кремниевого карбида, имеющими зернистость шестнадцать — двадцать пять, твердость М3-СМ1.

Параметры точильных кругов для стальных и твердосплавных резцов прописаны в таблице режимов затачивания. Там же можно посмотреть окружные скорости кручения.

В настоящее время финальное затачивание рекомендуется проводить посредством алмазного круга. В особенности это актуально для пластин из твердых сплавов. Окружная скорость круга при подготовительном/финальном затачивании не должна превышать двенадцать — пятнадцать метров в секунду.

В особенности это актуально для пластин из твердых сплавов. Окружная скорость круга при подготовительном/финальном затачивании не должна превышать двенадцать — пятнадцать метров в секунду.

Проведение доводки

После затачивания инструментов их доводят борным карбидом на диске из чугуна, вращающемся со скоростью 1-2 м/с. Диск должен вращаться по направлению от опоры инструмента к рабочей кромке.

При выполнении доводки лезвия и поверхности инструмента последовательно притираются. Кроме того, удаляются неровности, резцы доводятся до блеска.

Для чего проводить доводку? Дело в том, что при токарном обрабатывании инструмент изнашивается и затупляется по причине трения пластины о стружку и заготовку. Чем ровнее пластина, тем слабее трение, медленнее изнашивание инструмента.

Доводка осуществляется абразивными пастами, состоящими из борного карбида. Намочите диск для доводки керосином. Нанесите на него пасту (зигзагообразно), поднесите инструмент к диску. При использовании керосина можете применять пасту ГОИ. В случае если вы применяете современную пасту, смачивать диск керосином необязательно.

Нанесите на него пасту (зигзагообразно), поднесите инструмент к диску. При использовании керосина можете применять пасту ГОИ. В случае если вы применяете современную пасту, смачивать диск керосином необязательно.

Стол подручника должен стоять так, чтобы резцовые лезвия находились чуть ниже либо на одной линии с серединой диска. Диск должен вращаться направлено к резцовой пластине.

При прижатии инструмента и выполнении доводки частички пасты измельчаются. Когда они проходят через кромки, на резце не появляется сколов, потертостей. Зерна пасты обеспечивают устранение неровностей с резцовой поверхности.

Для того чтобы более подробно изучить процедуру доводки, можете посмотреть обучающее видео. Помните, что качественно сделанная доводка обеспечит продолжительную эксплуатацию резца без повторного затачивания.

как правильно затачивать своими руками, видео

Заточка токарных резцов по металлу имеет большое значение в технологическом процессе. Каждый мастер должен знать нюансы этого процесса, которые зависят от материала резца, а также его предназначения.

Каждый мастер должен знать нюансы этого процесса, которые зависят от материала резца, а также его предназначения.

Правильно проведенная операция помогает значительно продлить срок службы оборудования.

Содержание:

- 1 В каких случаях она необходима?

- 2 Инструменты и приспособления

- 2.1 Мусаты

- 2.2 Точильные бруски

- 2.3 Механические точилки

- 2.4 Электрические точилки или заточный станок

- 2.5 Наждачный, алмазный круг

- 3 Как правильно затачивать?

- 3.1 Выбираем способ в зависимости от вида режущего инструмента

- 3.1.1 Плоские прямые

- 3.1.2 Косые прямые

- 3.1.3 Отрезные

- 3.1.4 Полукруглые плоские

- 3.1.5 Желобчатые

- 3.2 Рассчитываем углы затачивания: типы и характеристики

- 3.2.1 Главные углы

- 3.2.2 Вспомогательные углы

- 3.2.3 Углы в плане

- 3.3 Способы измерения углов режущего инструмента

- 3.1 Выбираем способ в зависимости от вида режущего инструмента

- 4 Подробные схемы и инструкции, как это сделать своими руками

- 4.

1 Технологический процесс

1 Технологический процесс - 4.2 Проведение доводки

- 4.3 Шлифовка

- 4.

- 5 Техника безопасности

В каких случаях она необходима?

В процессе эксплуатации происходит трение стружки о рабочую поверхность инструмента. За счет повышения температуры в процессе работы происходит износ детали. Если не проводить заточку, то значительно снижается полноценный срок службы детали и всего оборудования.

В документации указана допустимые параметры износа резца. Если эти параметры превышены – инструмент использовать нельзя. Его необходимо заточить по передней и задней поверхности.

Допустимая величина износа отличается в зависимости от условий работы и колеблется в пределах 0.3-2 мм.

Инструменты и приспособления

В зависимости от сплава, твердости, угла затачивания и других технологических деталей, необходимо подобрать инструмент для заточки резцов. У каждого токарного приспособления есть свои преимущества и недостатки.

Мусаты

Действенный инструмент, который представляет собой металлический стержень с рубчиком. Обработка ведется при помощи рукоятки.

Обработка ведется при помощи рукоятки.

Точильные бруски

Еще один вариант ручной обработки. Для заточки резцов при помощи точильных брусков потребуется сноровка, которая приобретается лишь с опытом. Резец необходимо приложить к детали и провести по ней от 10 раз.

Механические точилки

Автоматизированный способ заточки. Для начала нужно выставить входные параметры и в зависимости от них активно действовать инструментом.

Электрические точилки или заточный станок

Это наиболее универсальный и простой метод заточный станок удобно использовать, внешне он напоминает металлический брус с отверстиями разных размеров.

Наждачный, алмазный круг

Широко применяется алмазный круг, поскольку он обеспечивает высокую чистоту режущих поверхностей. Также с применением алмазных кругов увеличивается ресурс работы заточных резцов – количество возможных переточек возрастает на 20-30%.

Как правильно затачивать?

Заточку нужно производить в зависимости от износа и конструкции резца. Процесс можно проводить по передней, задней или обоим поверхностям. Для стандартных резцов следует выбрать заточку по всем режущим поверхностям. Если износ небольшой, то достаточно восстановить геометрию только задней поверхности.

Процесс можно проводить по передней, задней или обоим поверхностям. Для стандартных резцов следует выбрать заточку по всем режущим поверхностям. Если износ небольшой, то достаточно восстановить геометрию только задней поверхности.

Читайте также: резцы для токарного станка по металлу

Для многорезцовых станков заточка оснастки проводится по задней поверхности, а фасонных – по передней.

Выбираем способ в зависимости от вида режущего инструмента

Вид резца определяется количеством поверхностей, а также шириной лезвия и его формой. В соответствии с этими параметрами и следует выбирать способ заточки и его технологические особенности.

Вид резца, как и способ его заточки выбирает мастер в зависимости от работ, которые ему необходимо провести на токарном станке.

Плоские прямые

Основное предназначение данных резцов – обработка поверхности. Также с их помощью создают небольшие отверстия, выемки и пазы в готовых изделиях. Ширина лезвия у плоских прямых резцов колеблется в пределах 4-40 мм.

Ширина лезвия у плоских прямых резцов колеблется в пределах 4-40 мм.

Читайте также: как выглядят резцы токарные алмазные для токарного станка

Угол заточки 25-40°.

Сам процесс заточки имеет упрощенную схему. Достаточно выровнять повреждённый при использовании торец. Обработка происходит аккуратной заточкой, без пресыщения на области. В последнюю очередь выставляется ручка.

Косые прямые

Заточка этих резцов происходит по следующей схеме:

- Выбрать нужные параметры ширины в пределах 4-40 мм.

- Подобрать подходящую для работы резца ширину.

- Срезать один угол до соотношения 70-75°.

- Провести заточку под углом в 25°.

Необходимо проверять с определенной регулярностью расположение кромки. Это требуется для контроля, чтобы резец лежал ровно с обоих поверхностей. Если кромка содержит изъяны, то такого эффекта добиться не получится.

Отрезные

Это специальные модели, необходимые для образования углового резца. Заточка этого инструментария производится только с одной стороны. Отрезные резцы применяются для черновой отделки изделий по металлу или дереву в зависимости от вида токарного станка. Алгоритм заточки:

Заточка этого инструментария производится только с одной стороны. Отрезные резцы применяются для черновой отделки изделий по металлу или дереву в зависимости от вида токарного станка. Алгоритм заточки:

- Вырезать угол торца под углом не больше 45°.

- Произвести заточку до 40°. Также заточка не должна быть меньше 30°, так как инструментарий становится неэффективным в работе.

Длину мастер может выбрать сам в зависимости от требуемого варианта для конкретной работы.

Полукруглые плоские

Этот резец необходим, чтобы делать выемки в готовых изделиях круглыми. Но при этом сфера применения резца более широкая, например, он используется для обеспечения обработки после проведения черновой работы.

Алгоритм заточки:

- Обточка с использованием необходимых материалов.

- Примерка торца, чтобы он четко подходил по форме.

- Проведение заточки в параметрах от 20 до 45 градусов.

Если мастер на токарном станке собирается делать декоративные вариации выемок, то ему понадобится несколько различных полукруглых плоских резцов.

Желобчатые

Это самые необычные виды резцов, в первую очередь из-за своей формы в виде желоба. Ширина инструмента не превышает 3 см на изношенном каркасе для начала необходимо обработать торец до 10 см, чтобы получить полукруг. Заточить нижнюю часть, которая расположена на выпуклой поверхности до 40 градусов.

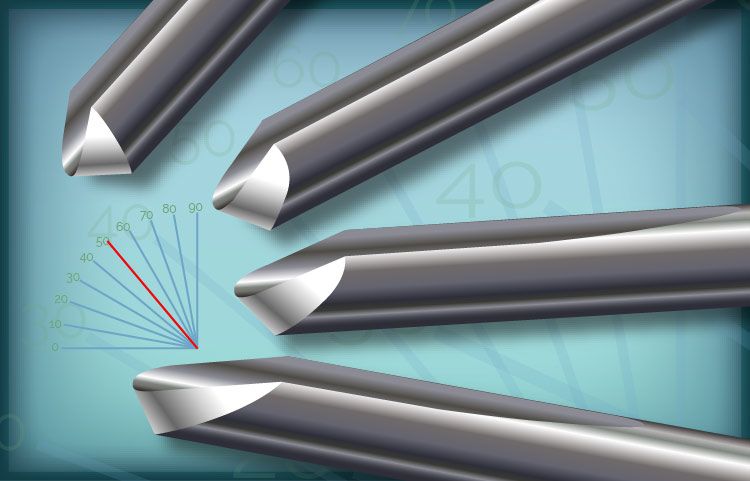

Рассчитываем углы затачивания: типы и характеристики

Если неправильно выбрать угол затачивания в результате вся процедура будет неэффективной. При длительной неправильной заточке легко повредить резец и тогда придется приобретать новый инструмент. У резцов существует несколько типов углов: вспомогательные, в проекции, в плане, главные. Каждый из углов имеет свои особенные характеристики.

Главные углы

Все на резце 2 главных угла: передний и задний. Передний определяет качество работы и сколько в итоге получится стружки. Если угол заточки выбран неправильно, то будет возникать значительная деформация изделия. В итоге это приводит к увеличению амплитуды колебаний и отрицательному воздействию на держатель.

Передний определяет качество работы и сколько в итоге получится стружки. Если угол заточки выбран неправильно, то будет возникать значительная деформация изделия. В итоге это приводит к увеличению амплитуды колебаний и отрицательному воздействию на держатель.

Вспомогательные углы

Эти углы расположены на вспомогательной площадке. Главный вспомогательный угол находится между направлением и режущей кромкой. Есть еще и второй вспомогательный угол, который образован отрезком прямой, идущей через вершину плана, и пересекается в площади кромки.

Углы в плане

Углы находятся в трех местах. Главный угол в плане – возле проекции и главной линии. Вспомогательный угол – продолжает проекцию по направлению рабочего процесса. Угол у вершины – у плоскости с пересечением основной. Первые два угла не могут иметь показатели ниже нуля, а с третьим это вполне возможно.

Способы измерения углов режущего инструмента

Измерения проводятся с помощью простого угломера. Угломер стандартный состоит из основания, непосредственно сектора изменений, шаблона и винта для фиксации. Схема измерений:

Схема измерений:

- Размещение на основании.

- Соприкосновение кромки и плоскости.

- Направить деталь параллельно кромке.

- Проложить шаблон к площадке.

Показатели измеряются при помощи специальной линейки, но есть и нониус, который помогает провести более точные измерения.

Подробные схемы и инструкции, как это сделать своими руками

Мастер должен знать полный технологический процесс, чтобы правильно производить заточку инструмента своими руками.

Технологический процесс

Технологический процесс включает в себя несколько основных моментов:

- Заднюю поверхность обрабатывают под углом равным заднему углу державки.

- На втором этапе происходит обработка самой режущей поверхности.

- Угол заточки должен быть на пару градусов больше, чем задний угол резания на пару градусов.

- Уже на третьем этапе формируется задний угол.

После доводки следует шлифовка, как финальный этап заточки.

Проведение доводки

Доводку следует проводить по выбранной методике. Основные моменты:

- резцы не погружают в воду, поскольку они могут сломаться;

- при доводке обязательно подавать воду для охлаждения;

- сначала обрабатывают заднюю грань, затем главную и вспомогательную.

Шлифовка

Шлифовку проводят с использованием наждачного круга. Оптимальный вариант – мелкозернистая модель.

Техника безопасности

Каждый мастер, работающий на токарном станке, должен уметь проводить заточку резцов своими руками. Важно только соблюдать правила техники безопасности. Для этого необходимо использовать защитное оборудование для лица. Прикасаться к станку, резцу разрешено только после полного остывания.

Для этого необходимо использовать защитное оборудование для лица. Прикасаться к станку, резцу разрешено только после полного остывания.

Заточка резцов для станка – один из наиболее важных технологических процессов, который должен уметь выполнять любой квалифицированный токарь. Детали процесса зависят от вида резца, выполняемых работ и степени износа.

Заточка резцов для станка по металлу: способы, технология, видео

Эффективность и безопасность токарных работ напрямую зависят от вида и качества заточки используемого инструмента, во избежание ошибок важно уметь правильно его выбирать и подготавливать. В промышленных масштабах эти действия проводятся с помощью специальных станков, в остальных случаях резцы приходится заострять своими руками. Несмотря на простую последовательность, работы по заточке требуют опыта и учета многих нюансов: от материала инструмента до его типа и назначения.

Оглавление:

- Особенности

- Классификация резцов

- Технология заточки

- Рекомендации по выполнению работ и видео уроки

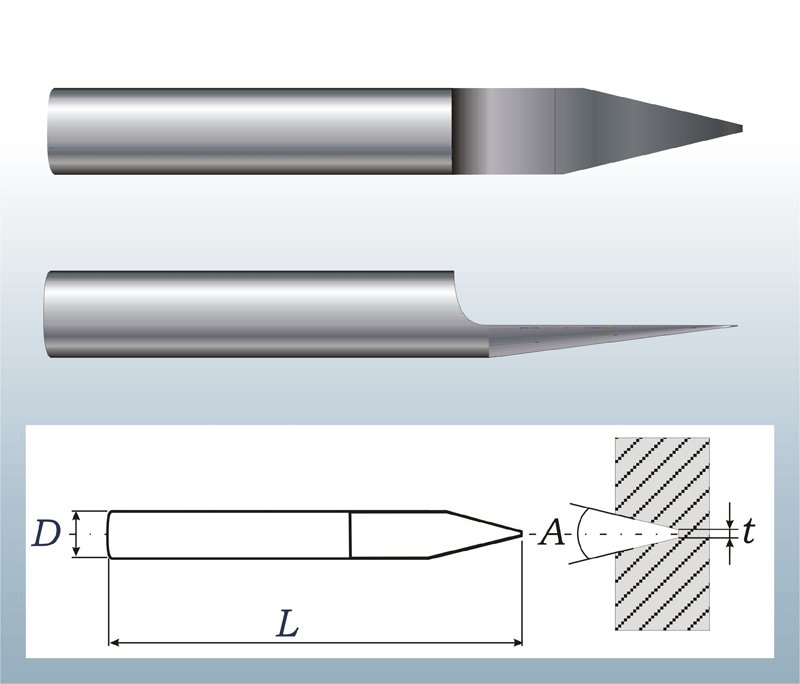

Конструктивные особенности токарных резцов

Этот инструмент имеет простое исполнение и состоит из двух элементов: стержня, удерживающего его в станке, и рабочей головки с режущей частью, непосредственно обрабатывающей металлы и твердые материалы и нуждающейся в периодическом затачивании. Фиксирующая часть как правило имеет геометрическое (квадратное или прямоугольное) сечение, снижающее риски проворачивания, смещения или выбивания резца из токарного станка, и вытянутую форму. Режущая часть (рабочая) отличается более сложным исполнением, она формируется из нескольких смежных кромок и плоскостей с разными углами затачивания.

Фиксирующая часть как правило имеет геометрическое (квадратное или прямоугольное) сечение, снижающее риски проворачивания, смещения или выбивания резца из токарного станка, и вытянутую форму. Режущая часть (рабочая) отличается более сложным исполнением, она формируется из нескольких смежных кромок и плоскостей с разными углами затачивания.

Головка резца имеет 2 поверхности: переднюю, отводящую стружку, и задние стороны, обращенные к детали и разделяемые на основные и вспомогательные. Это же относится к режущим кромкам, главная из которых образуется при пересечении передней поверхности и задней основной. Углы их заточки определяют назначение резца и считаются важной характеристикой: в зависимости от месторасположения они разделяются на заострения, задние главные и такие же передние, их сумма с отклонениями от соответствующей оси резания всегда равняется 90°. Конструкцию рабочей головки резца также определяют углы между плоскостью обработки и передней поверхностью, проекциями кромок, направлением подачи и отображением главной линии реза.

Виды инструментов для токарного оборудования

Классификация резцов условная, ассортимент включает изделия с разным направлением подачи (левые и правые), конструктивным исполнением (прямые, отогнутые с отклонением оси головки влево или вправо, изогнутые, оттянутые и имеющие уникальную форму), сечением (круглые, квадратные или прямоугольные), способом изготовления (цельные и составные, с режущей частью в виде пластины) и установкой (радиальные и тангенциальные). Соответственно токарные резцы используются при разных работах: от черновых до шлифовальных, в зависимости от целевого назначения и способа обработки заготовки выделяют следующие разновидности:

- Проходные, предназначенные для снятия основной массы припуска с поверхности заготовки вдоль ее оси вращения. Как правило, их режущая часть имеет форму пластины и изготавливается из быстрорежущего металла, а стержень – из стали 45 или 50.

- Подрезные, используемые при черновой обработке деталей, точении наружных поверхностей и торцевании.

Особенностью этих резцов является наличие криволинейного профиля передней части, способствующего завиванию стружки, и фаски, упрочняющей режущую кромку. Эту разновидность изготавливают как из легированных сталей, так и из особо твердых сплавов металлов.

Особенностью этих резцов является наличие криволинейного профиля передней части, способствующего завиванию стружки, и фаски, упрочняющей режущую кромку. Эту разновидность изготавливают как из легированных сталей, так и из особо твердых сплавов металлов. - Расточные, для обработки готовых глухих или сквозных отверстий, полученных путем сверления, отливки или штамповки. Эти операции считаются более сложными в сравнении с наружным обтачиванием, при выборе и заточке этой разновидности учитывается, что размер поперечного сечения токарного резца всегда должен быть меньше диаметра прохода.

- Канавочные или прорезные, относящиеся к многофункциональным, и используемые при формировании канавок на деталях со сложной конфигурацией (включая цилиндрические и конические), выполнения осевой проточки, порезки торцов и других токарных операций. Размеры и форма режущей кромки у этой разновидности подбираются исходя из ширины формируемой борозды, в зависимости от требуемой радиальности канавки их заточка бывает прямо- и криволинейной.

- Фасонные, относящиеся к нестандартным, и устанавливаемые при необходимости высокоточной обработки сложных деталей, в большинстве случаев их изготавливают под конкретные типоразмеры и формы.

- Резьбонарезные, используемые для создания с помощью токарных станков внутренних и внешних резьб с разным шагом и профилем. Они воздействуют на заготовку всеми точками кромки и совершают относительно нее винтовое движение.

- Фасочные, предназначенные для снятия фасок, чаще всего под углом в 30 и 45°.

В зависимости от материала основы и режущей части все токарные резцы разделяются на:

- Изготовленные из разных марок инструментальной стали: углеродистой (оптимальные при ведении обработки на малых скоростях), легированной (имеющие средние показатели теплостойкости и прочности) и быстрорежущей (характеризующиеся повышенной производительностью).

- Твердосплавные, используемые при высоких скоростях реза, и устанавливаемыми на токарных станках по металлу, работающими с особо твердыми и прочными заготовками или выполняющими высокоточные операции.

- Металлокерамические, представляющие собой композиты на основе вольфрама, титана, тантала или их смесей, цементируемые кобальтом.

- Минералокерамические (технический глинозем), отличающиеся повышенной теплостойкостью, но из-за хрупкости не используемые при необходимости ударных работ и массового выпуска изделий на токарном оборудовании.

- Керметовые, представляющие собой сплавы минералов, металлов и карбидов и обладающие более высокой стойкостью к механическим воздействиям в сравнении с предыдущей разновидностью.

- Алмазные токарные резцы, используемые в автоматических линиях с крупносерийным и массовым производством однородных изделий с первым и вторым классом точности, и высокой чистотой поверхностей. Эти изделия оказывают минимальное влияние на структуру материала заготовки вне зависимости от его степени твердости и не нуждаются в заточке.

- Эльборовые, представляющие собой резцы с пластинами из сверхтвердого синтетического материала.

В данной процедуре нуждаются все резцы за исключением имеющих сменные твердосплавные пластины, при отсутствии специальных станков токарь проводит ее своими силами. Среди практикуемых и проверенных временем способов выделяют:

- Абразивную заточку режущего инструмента, выполняемую на станке с шлифовальным кругом или с помощью бруса. Материал оселок подбирают исходя из твердости обрабатываемого металла или композита. Разновидности из твердых сплавов советуют заточить на зеленом корунде, из обычных сталей – на белом.

- Химико-механическую обработку, заключающуюся в нанесении на режущую кромку раствора медного купороса с последующим смывом его абразивными составами с шлифованием подвижным элементом. Такие действия позволяют качественно и быстро заточить крупный инструмент из закаленной стали и твердых сплавов с одновременным увеличением его трещиноустойчивости, способ ценится за эффективность и обеспечение гладкой поверхности.

- Заточку резцов на специализированном оборудовании со сменными или разными кругами, включая алмазные доводочные.

При выполнении работ своими руками чаще всего выбирается абразивный способ, как более доступный и простой. При его реализации придерживаются четкой последовательности действий: первой следует заточить основную заднюю грань, следующей идет задняя вспомогательная и только потом передняя. Работы завершаются затачиванием радиуса закругления, на всех этапах режущий инструмент прижимают к абразивному камню с постоянным смещением вдоль поверхности, как с целью сокращения износа круга, так и во избежание перегрева резца. Вне зависимости от вида обрабатываемой плоскости, в ходе абразивной заточки избегают как отрыва, так и чрезмерного придавливания.

Проверить насколько хорошо заточен ваш резец помогают специальные трафареты. Их можно купить или сделать самому из листа металла, вырезая в нужных местах шаблон, соответствующий ходовым линиям и углам заточки.

Впоследствии такую заготовку рекомендуют закалить и использовать как при проверке правильности подготовки резца, так и с целью оценки его состояния. Сверке подлежат все углы, чем выше требования к качеству изделий, получаемых на токарных станках, тем точнее должен быть сделанный своими руками шаблон.

Заточить инструмент на крупном абразиве недостаточно, завершающим этапом является доводка небольших участков поверхностей резца, примыкающих к его режущим граням. Для этих целей на край круглого диска наносится абразивная паста на основе борных карбидов или полировальные составы ГОИ, после чего к нему прижимается нужной стороной токарный резец и запускается процесс вращения с направленностью к пластине.

Этот этап несложно выполнить самостоятельно, при такой обработке мелкие зерна устраняют малейшие неровности, что в конечном итоге увеличивает ресурс инструмента. При доводке составами с низкой абразивностью или заточке твердосплавных резцов поверхность круга рекомендуется дополнительно намазать керосином или аналогичным веществом, при использовании современных паст или круга из меди в этом нет необходимости.

Советы

Заточка резцов для токарного станка требует постоянного внимания, для достижения оптимального результата рекомендуется:

- Охлаждать инструмент водой или делать перерывы в работе.

- Использовать для заточки станки с возможностью регулировки высоты и угла поворота шлифовального круга или размещать под них специальные подкладки. В идеальном варианте уровень режущей кромки и центральной оси точила совпадают или смещается не более чем на 3-5 мм вниз.

- Отслеживать углы заточки, абразивность шлифовального круга и скорость его вращения в зависимости от материала инструмента и вида обработки (чистовой или черновой) с помощью соответствующих таблиц режимов затачивания.

- Контролировать направление движения круга. При заточке токарных резцов своими руками основную опасность представляют отлетающие пластины, при придавливании их точилом этот риск минимальный, и наоборот.

Заточка резцов

Часть седьмая. Заточка токарных резцов по дереву.

До этого фотообзора я никогда не затачивал токарных резцов по дереву.

В далекие школьные годы, на уроках труда в столярной мастерской, у меня были попытки

поточить проходной резец на бруске, но, как смутно помнится, мне это тогда не удалось

Как заточнику с некоторым стажем мне оказали кредит доверия и выделили под эксперимент несколько дорогих, на мой взгляд, резцов «Made in Austria».

Еще несколько подопытных резцов попроще остались за кадром.

В этой части я не буду поэтапно описывать процессы заточки.

Все это уже есть в многочисленных инструкциях к станку и приспособлениям на бумажных носителях и DVD.

Я постараюсь лишь поверхностно показать возможности Tormek в работе по заточке инструментов для резьбы по дереву.

Итак! «Галопом по Европам!»

Мне кажется, что Tormek проектировался в первую очередь для заточки всевозможных инструментов по дереву.

В подтверждение сему перечислю все то, что разработано шведами для этих целей.

Это оправка для небольших резцов по дереву SVS-32.

Но иногда ее можно использовать и для более крупного инструмента.

Очень простая в применении!

Многофункциональная оправка SVS-50 предназначена прежде всего для заточки плоских, токарных резцов с прямыми и со скошенными режущими кромками.

Имеет сменную сердцевину, повышающую ее универсальность.

Может применяться для заточки полукруглых резцов и долот с прямой режущей кромкой.

Многофункциональная оправка SVD-185.

Разработана для затачивания полукруглых токарных резцов с радиусной режущей кромкой.

Устройство настройки TTS-100. Я назову его проще и короче – калибр.

Это приложение к SVD-185 и SVS-50.

Служит для настройки процесса заточки по строго заданным (правильным)

параметрам. Т.е., если ваш когда-то новый резец после многочисленных заточек стал больше походить на чапельник, то с помощью TTS-100 вы можете все реконструировать.

Т.е., если ваш когда-то новый резец после многочисленных заточек стал больше походить на чапельник, то с помощью TTS-100 вы можете все реконструировать.

Вид с другой стороны. На самом деле все не так сложно, как кажется на первый взгляд.

Для доводки внутренней стороны режущей кромки у Tormek есть приспособление

LA-120. Оно представляет собой два кожаных диска. Торец большого диска имеет радиус 3 мм, а торец малого диска под углом 45 градусов – для доводки V-образных резцов и штихелей.

Эти два диска собираются с помощью оси в единую конструкцию, которая накручивается на рабочий вал Tormek со стороны кожаного круга.

Начну с самой сложной на вид, но простой в применении, оправки SVD-185 и массивного

полукруглого токарного резца радиусной режущей кромкой.

Делаю фиксацию в оправке, как показано на фото.

Точить я буду «правильно», т.е. по заданным параметрам. Поэтому при помощи калибра TTS-100 я делаю строго определенный для данного вида резца вылет из оправки SVD-185.

На самой SVD-185 есть регулятор с делениями от 0 до 5. Для данного резца необходимо выставить положение 0. (Можно разглядеть на предыдущем фото)

С помощью того же калибра TTS-100 выставляю необходимое для затачиваемого резца положение суппорта относительно остаточного диаметра круга.

Фиксирую суппорт в его горизонтальных направляющих стопорными винтами.

Перед заточкой, на выключенном станке, можно визуально проверить правильность настроек. Если все верно, то РК резца в затачиваемом положении должна довольно плотно прилегать к рабочей поверхности абразивного круга.

Включаю Tormek. Если необходимо, делаю рабочую поверхность более грубой при помощи двухстороннего камня SP-650.

Надеваю SVD-185 отверстием на суппорт и начинаю заточку.

Амплитуда рабочих движений такого резца во время заточки составляет почти 180 градусов.

Аналогично выполняется чистовая заточка с применением двухстороннего камня SP-650.

После чистовой заточки переворачиваю суппорт на 180 градусов, надеваю на него оправку с зажатым в ней резцом. Регулирую вылет суппорта из горизонтальных направляющих так, чтобы РК резца плотно прилегала к поверхности кожаного круга.

Регулирую вылет суппорта из горизонтальных направляющих так, чтобы РК резца плотно прилегала к поверхности кожаного круга.

Обмазываю рабочую поверхность кожаного круга абразивной пастой PA-70, делаю доводку внешнего радиуса РК резца.

После доводки на кожаном круге ослабляю зажимной винт и вынимаю из оправки резец.

Начинаю доводку внутреннего радиуса РК резца на кожаном диске LA-120 с радиусом на торце 3 мм.

Для этого суппорт можно выставить в более удобное положение.

Во время доводки «на коже» заусенец должен быть убран по всей длине РК.

На этом фото показан резец до заточки.

На этом фото резец после заточки.

Здесь я вынужден признаться, что получил не тот результат, который ожидал.

Визуально заточка резца изменилась, хотя в средней части РК угол заточки остался

прежним.

Может австрийцу не по нраву шведские параметры?

В этом вопросе мне еще предстоит разобраться. Для этого надо будет обратиться к

опытным столярам.

Аналогичным способом затачиваю другой токарный резец.

Только в этом случае я «настроился» вручную, а угол заточки «поймал» при помощи

черного маркера, как описывал ранее.

Фото резца до заточки.

Фото резца после «черновой-чистовой» заточки и доводки на кожаном круге и диске LA-120.

Еще пример. Фото до заточки.

Фото после заточки доводки.

И еще пример. До…

После…

И последний раз. До…

После…

Так выглядит токарный резец, зажатый в эту оправку SVS-50.

Здесь тоже можно задать жесткие параметры заточки при помощи калибра TTS-100,

но, я боясь, как бы опять чего не вышло, решил пойти по надежному пути ручных настроек.

С помощью некоторых премудростей выставляю правильное положение РК затачиваемого резца по отношению к рабочей поверхности абразивного круга.

Затем с помощью черного маркера методом подгона выставляю необходимый угол заточки. Для этого надо отрегулировать положение суппорта в горизонтальных направляющих Tormek. Регулировочная гайка суппорта здесь хорошо помогает.

Для этого надо отрегулировать положение суппорта в горизонтальных направляющих Tormek. Регулировочная гайка суппорта здесь хорошо помогает.

Сделав необходимые настройки и закрепив суппорт стопорными гайками, я начинаю работу. Но перед этим поверхность абразива должна быть подготовлена для «черновой» заточки.

Аналогично выполняю заточку противоположной стороны РК резца.

После «чистовой заточки» делаю доводку РК на кожаном круге LA-220

с применением абразивной пасты PA-70.

Но перед этим необходимо перевернуть суппорт на 180 градусов и

настроить плотное прилегание РК резца к кожаной поверхности круга.

Фото резца до заточки

Фото резца после заточки

Еще один резец до заточки

После заточки

И еще один до…

и после…

В моем распоряжении не было маленьких резцов по дереву. И я не смогу в полной мере показать оправку SVS-32 в деле.

Я пошел на некоторую самодеятельность и применил SVS-32 для заточки довольно крупного токарного резца.

Так выглядит SVS-32 в работе.

Необходимый угол заточки резца я выставил методом подгона, т.е. выставил нужное положение суппорта в горизонтальных направляющих.

Фото резца до заточки.

Фото резца после заточки.

Доводку РК этого резца я выполнял в зажатом в оправку SVS-32 положении с опорой на суппорт. Суппорт я перевернул на 180 градусов и отрегулировал его вылет так, чтобы затачиваемая поверхность резца плотно прилегала к поверхности кожаного круга.

С помощью SVS-32 я умудрился заточить небольшой полукруглый резец для токарных работ.

Уже после, из инструкции, я понял, что такой резец (радиусная РК) должен затачиваться в оправке SVD-185.

Но у меня получилось!

Вот фото.

У меня было немного времени для изучения данных устройств, но пару недостатков я всё же выявил.

Первый из них заключается в том, что токарные резцы должны быть богатыми на сталь.

Т.е. сама стальная часть резца должна иметь достаточную длину вылета из рукояти.

Если сам резец представляет собой некий «огрызок» торчащий из рукояти, то заточить его на Tormek будет проблемно или даже невозможно.

Второй недостаток касается больше приспособления SVS-50 и плоских резцов с прямоугольной формой сечения.

Если эта самая форма сечения не прямоугольник, а трапеция или параллелограмм, то корректно закрепить этот резец в оправке SVS-50 не удастся, как в прочем и корректно заточить резец.

Но эта проблема решаема. Необходимо придать «телу» резца перпендикулярные формы, заодно снять фаски по всей длине.

Нужен хороший наждак и умение корректно на нем работать.

Для многих людей с «Ганзы» этого не занимать…

Круги для Т7; Т4; Т3 можно приобрести здесь: www.grinder-man.ru

Заточка резца для токарного станка

Обработка металлических и деревянных заготовок на токарных станках осуществляется с помощью резцов.

Резец представляет собой рабочий инструмент станка выполняющий режущую функцию. Виды резцов определяются их назначением и обрабатываемому материалу, но в процессе работы абсолютно все виды резцов теряют свою остроту и их приходится затачивать. Резец перестает нормально выполнять свои функции, как только на поверхности при черновой обработке появляются блестящие кольца (на чугуне пятна). Этот признак потери остроты резца, когда он больше не режет, а полирует и мнет заготовку. В финишной доводке появление блестящих колец не допустимо. Затупленный резец снижает скорость обработки изделий и не позволяет сделать «чистовой» проход с первого раза.

Содержание

- 1 Конструкция резца

- 2 Алмазные абразивы для заточки

- 3 Наждачные круги

- 4 Доводка режущей кромки

- 5 Резцы для столярной мастерской

Конструкция резца

Конструктивно, токарный резец состоит из подающего стержня, который представляет собой стальной профиль прямоугольного сечения, закрепляемый в резцедержателе и рабочей головки- части которая участвует в процессе точения.

У рабочей головки резца две поверхности- передняя и задняя. Передняя поверхность служит для отвода стружки, задняя поверхность направлена к обрабатываемой детали и подразделяется на основную и вспомогательную. Режущая кромка образуется углом сопряжения двух этих задних поверхностей. Взаимодействие с заготовкой происходит в очень тонком слое металла и малейшие заусенцы или щербинки на резце приводят к образованию нежелательного рельефа, поэтому заточке инструмента следует уделять особое значение.

Заточка токарных резцов по металлу имеет свои особенности. Во-первых, при заточке следует учитывать назначение резца:

- Фасонный;

- Проходной;

- Резьбонарезной;

- Расточный;

- Подрезной.

Назначение токарного резца определяет его форму, углы заточки и используемое для заточки оборудование. Резцы бывают правого и левого направления, что зависит от того в какую сторону к (передней или задней бабке) перемещается резец в процессе работы.

Существуют цельные, сборные и сварные (впайные) резцы. Различие в способе крепления режущей головки к подающему стержню. Впайные резцы изготавливаются из более твердых сплавов чем несущий стержень, а сборные резцы позволяют производить замену режущей части. Заточка сборных резцов не производится, изношенная головка заменяется на новую.

Различие в способе крепления режущей головки к подающему стержню. Впайные резцы изготавливаются из более твердых сплавов чем несущий стержень, а сборные резцы позволяют производить замену режущей части. Заточка сборных резцов не производится, изношенная головка заменяется на новую.

Твердосплавные резцы из сплавов вольфрама и титана используются при работе с чугуном и цветными металлами, для их заточки нужен специальный абразив.

Алмазные абразивы для заточки

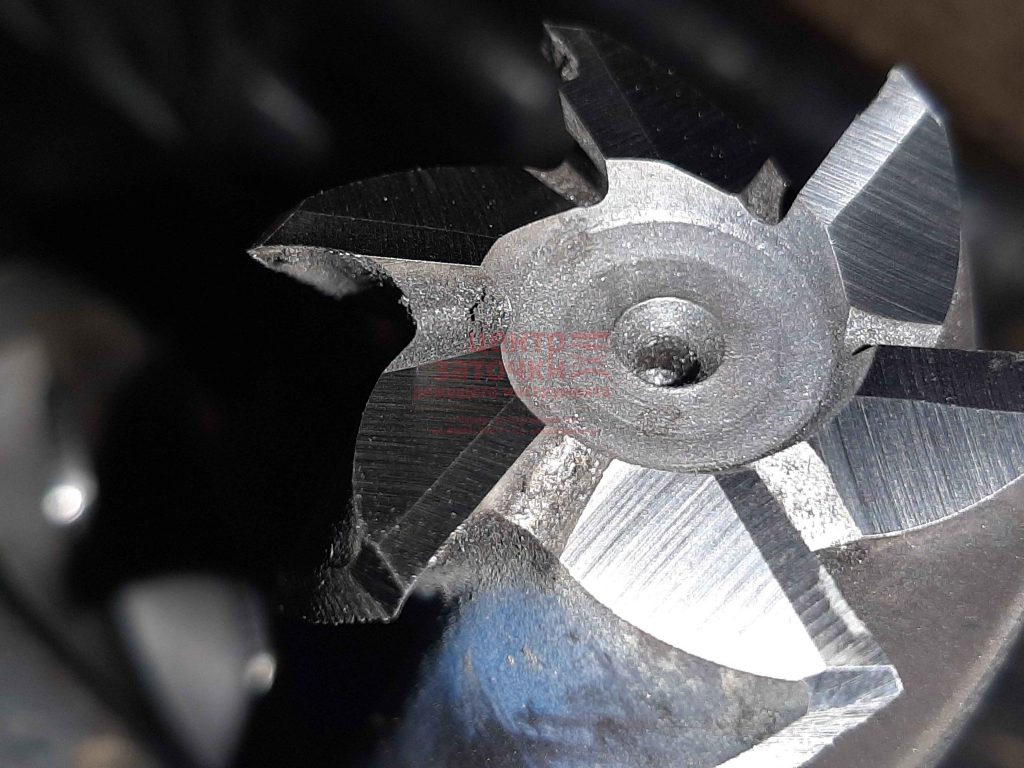

При заточке резцов с твердосплавной режущей кромкой должны использоваться алмазные круги для заточки резцов токарных. Твердосплавные коронки применяются в скоростных высокопроизводительных станках. Мелкая алмазная крошка из которой состоят круги для заточки резцов может обрабатывать такие твердые сплавы как победит и синтетические как эльбор, также резцы из обычной инструментальной стали можно обрабатывать на алмазных кругах. По форме обрабатывающего материала различают круги, диски и чашки.

Алмазная чашка используется для заточки, шлифовки и других видов обработки слесарного инструмента:

- Дисковых пил;

- Фрез;

- Резцов;

- Сверл.

Использование алмазных чашек позволяет сократить время технологической операции по сравнению с обработкой с использованием другого абразивного материала, например, корунда. Любая чашка имеет маркировку, соответствующую ее размерам, материалу абразива, твердости и рабочей скорости вращения. Например, чашка с обозначением 12A2-45 /150*20*3*32 может использоваться для заточки токарных резцов с твердосплавной режущей частью.

Алмазный диск в основном используется в углошлифовальных машинах для резки различных материалов: стекла, керамики, бетона, мрамора и др. Для затачивания токарных резцов он обычно не используется. В маркировке алмазного круга, чаши или диска присутствует литера «А», эльборовые круги обозначаются через литеру «Л».

Наждачные круги

Для обработки металлорежущих инструментов, в частности используют наждачный круг. Круги для заточки маркируются в соответствии с размером, материалом из которого они сделаны и частотой вращения на которую они рассчитаны.

Материалом круга могут быть синтетические сверхтвердые соединения бора и кремния, кварц и кремень. Фракции абразива делятся на микропорошки, шлифзерно и шлифпорошок. Твердость круга обусловлена связующим компонентом и его процентным содержанием в составе круга.

В зависимости от назначения резца, мастер выбирает необходимый угол и положение резца по отношению к плоскости заточного круга. Так как токарные резец имеет более одной плоскости нуждающейся в обработке, то заточка выполняется в несколько подходов. Начинается заточка с задней-основной поверхности, далее обрабатывается задняя-вспомогательная часть, передняя часть и завершается заточка обработкой вершины токарного резца для получения нужного ее закругления.

Во время обработки некоторых типов резцов, может потребоваться охлаждение резца, для этого воду или масло подают на границу контакта кромки резца и вращающегося круга. Разогретый резец при обработке без охлаждения нельзя принудительно охлаждать резко, погружая в воду, т.к. в структуре стали могут возникнуть микротрещины, что может привести к разрушению резца во время работы. Обязательно при заточке резца из сверхтвердого материала (карбонадо, гексагонит) использовать охлаждение.

Разогретый резец при обработке без охлаждения нельзя принудительно охлаждать резко, погружая в воду, т.к. в структуре стали могут возникнуть микротрещины, что может привести к разрушению резца во время работы. Обязательно при заточке резца из сверхтвердого материала (карбонадо, гексагонит) использовать охлаждение.

Для более точного исполнения углов резцов при используется шаблон для заточки. Он представляет собой металлическую пластину толщиной обычно 0,3-1 мм стороны которой имеют градуированные углубления, соответствующие различным углам, обычно от 40 до 80 градусов. Сверяясь с шаблоном, мастер контролирует угол заточки для получения желаемого результата.

Кругами для заточки резцов пользуются как в столярном, так и в металлообрабатывающем цехах. Существуют специализированные станки с парой закрепленных на валу электродвигателя точильных камней или одним камнем. Есть станки привод точила в которых осуществляется через ременную передачу на шкивах.

Доводка режущей кромки

Для станков высочайшего класса обработки с минимальными допусками требуется после заточки произвести доводку режущей поверхности. Это нужно для того чтобы выровнять режущую кромку, приведя ее к идеальной прямой. Визуально результат доводки на резце не будет заметен, но качество обработки изделия будет выше. Доводку производят с абразивными пастами на медных брусках или на специальных станках с чугунными притирающими дисками. Промышленностью выпускаются алмазные и эльборовые круги для доводки, их используют только при локальном охлаждении.

Это нужно для того чтобы выровнять режущую кромку, приведя ее к идеальной прямой. Визуально результат доводки на резце не будет заметен, но качество обработки изделия будет выше. Доводку производят с абразивными пастами на медных брусках или на специальных станках с чугунными притирающими дисками. Промышленностью выпускаются алмазные и эльборовые круги для доводки, их используют только при локальном охлаждении.

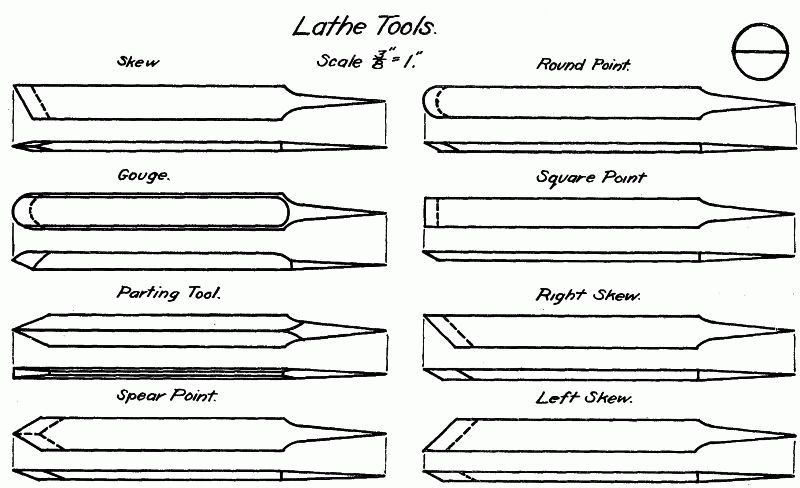

Резцы для столярной мастерской

Для заточки токарных резцов по дереву применяется аналогичный набор металлообрабатывающего оборудования и оснастки. Столярные резцы по своей конструкции отличаются от резцов по металлу. Это обусловлено конструкцией станка и спецификой обработки древесины. Токарный станок по дереву вместо суппорта с резцедержателем имеет подручник, на который и опирается резец. При обработке вращающейся деревянной заготовки резец как правило направляется и удерживается руками, для этого он снабжен рукояткой, в которую резец входит хвостовиком клиновидной формы. Точение деревянной заготовки происходит на меньших оборотах чем обработка металла, соответственно не возникает больших нагрузок на резце, и он может быть изготовлен из обычной инструментальной или углеродистой стали.

Точение деревянной заготовки происходит на меньших оборотах чем обработка металла, соответственно не возникает больших нагрузок на резце, и он может быть изготовлен из обычной инструментальной или углеродистой стали.

Виды резцов по дереву:

- Отрезной:

- Угловой;

- Фасонный;

- Полукруглый;

- Плоский косой.

Резцы по дереву никогда не включают в себя твердосплавных элементов поэтому шлифовальный круг для заточки не обязательно должен быть алмазным. Достаточно обычного корундового круга для обработки инструментальной стали. Во время заточки инструмента удобно использовать направляющую оправку. С ее помощью резец подводится к плоскости заточного круга под нужным углом, обеспечивая большую точность обработки.

Заточка токарных резцов по дереву должна учитывать особенности обработки древесины. Так, резец, именуемый токарями как «рейер», используется для первичной черновой обработки заготовки. Угол наклона режущей кромки «рейера» обычно равен 25-30 градусам. Заточка односторонняя. У резца, которым завершают обработку название «мейсель». У него скошенное под углом 75 градусов полотно резца двусторонней заточки. Кромки сводятся с двух сторон под углом 20-25 градусов по отношению к оси резца. Углы сведения и наклона режущего полотна у фасонного резца зависят от его назначения.

Заточка односторонняя. У резца, которым завершают обработку название «мейсель». У него скошенное под углом 75 градусов полотно резца двусторонней заточки. Кромки сводятся с двух сторон под углом 20-25 градусов по отношению к оси резца. Углы сведения и наклона режущего полотна у фасонного резца зависят от его назначения.

Заточка резцов для токарного станка по дереву не требует специального оборудования, но также рекомендуется оправки для точного позиционирования инструмента.

Существуют способы заточки, в которых резец подвергается электро-механическому воздействию. Электроабразивная заточка осуществляется на специальном оборудовании с использованием алмазных кругов с токопроводящим связующим. Металл резца помимо действия абразивных частиц испытывает воздействие электрического тока, при этом происходит анодное растворение и электрическая эрозия обрабатываемой поверхности. Этот способ позволяет получить поверхности с значительно меньшей шероховатостью по сравнению с другими способами обработки.

Электроконтактная заточка основывается на принципе локального нагрева кромки резца пропускаемым через него током. Токопроводящий диск снимает размягченный током металл с поверхности изделия, таким образом происходит заточка.

Заточка резцов различных видов, быстро и недорого в Москве

Главная / Качественная заточка резцов в Москве

Рассчитать стоимость

При работе токарного оборудования происходит нагрев резца от трения образовавшейся стружки о поверхность круга и задней части детали в зоне реза. Такое повышение температуры приводит к постепенной потере остроты инструмента. В случае увеличения оптимальной степени износа инструмент не способен качественно выполнять резку материала, что требует его замены или происходит заточка резцов.

Востребованность заточки в Москве

Данная процедура позволяет придать нужную форму и угол рабочей кромке. Проводится она при повышенном износе или перед работой. Выполненная заточка токарных резцов позволит продлить их срок службы, но правильно осуществить данные работы могут только специалисты на соответствующем оборудовании с соблюдением технологии.

Хотите получить быстрый расчет стоимости вашего заказа?

- Пришлите файл в формате AutoCad, КОМПАС и других;

- Пришлите файл в JPEG, PNG, PDF в виде чертежа или наброска;

Приложите файлы и мы бесплатно просчитаем стоимость выполнения работы.

Рассчитать стоимость

Конструкция резцов

Чтобы правильно выполнить заточку резцов, требуется знать конструктивные особенности данного инструмента. Основной его частью является стержень-державка. С его помощью происходит фиксация резца на оборудовании. Другая важная часть — и рабочая головка, режущую поверхность которой и требуется наточить. Она имеет две поверхности — переднюю и заднюю. По передней происходит отвод образующейся при работе стружки, а задняя сторона соприкасается с обрабатываемой деталью.

Наиболее важная часть резца – кромка, осуществляющая срез, находящаяся в месте соприкосновения двух поверхностей.

Инженер-технолог «Арсенкский Виктор Михайлович»

Основными характеристиками, которыми обладают резцы по металлу, считаются углы заточки. Они и определяют функциональные возможности. Они бывают основными и второстепенными. Для их определения берут две плоскости:

- основную. Она фиксируется на опорную часть резца, находящуюся в нижней его части;

- плоскость резания. Она будет находиться возле поверхности детали.

Особенности качественной заточки алмазных резцов

Для обработки потерявшей остроту детали используется специальное оборудование. Если осуществляется заточка алмазных резцов, то используется специальные средства, например, зеленый карборунд. К нему предъявляются определенные требования – он должен быть цельным, без изменения геометрии.

Стандартная заточка резцов по металлу происходит алмазными элементами. Они придают чистоту кромке, что положительно сказывается на производительности.

Инженер-технолог «Арсенкский Виктор Михайлович»

Использование алмазных кругов положительно сказывается и на ресурсе резца, которому требуется меньшее количество заточек. Однако нужно учитывать, что целесообразно использовать его лишь тогда, если припуск около 2 мм. В ином случае лучше воспользоваться кругом из карборунда.

Однако нужно учитывать, что целесообразно использовать его лишь тогда, если припуск около 2 мм. В ином случае лучше воспользоваться кругом из карборунда.

Заточка может происходить по-разному, в зависимости от величины износа. Она осуществляется по одной из поверхностей — задней, передней или по обеим. Облегчить процесс помогает шаблон для заточки резцов. Для обычного инструмента чаще всего применяется обработка по всем поверхностям. Если имеется малый износ, то происходит восстановление только задней части.

Выполняется заточка отрезного резца так, чтобы кромка находилась по центру станка, либо немного ниже, но не более чем на 5 мм. Направление кручения круга должно происходить в сторону станка, прижимая к нему резец. Гораздо лучше выполнять эту процедуру, если обеспечить постоянную подачу охлаждающей жидкости. Если она будет поступать периодически, то перегретая поверхность может покрыться трещинами.

Происходит заточка токарных резцов по дереву путем легкого нажима ими на круг и перемещения. Это позволяет сформировать ровную поверхность. Когда процедура будет завершена, проверяется правильность заточки, геометрия кромки, и для этого берется шаблон.

Это позволяет сформировать ровную поверхность. Когда процедура будет завершена, проверяется правильность заточки, геометрия кромки, и для этого берется шаблон.

Заключительным этапом считается доводка. Когда заточка отрезного токарного резца будет завершена, следует выполнить притирку рабочих поверхностей инструмента. Осуществляется процедура в той же последовательности, что и заточка. Удаляются шероховатости, и происходит заключительная полировка до появления блеска. Чем чище будет рабочая часть, тем ниже будет коэффициент трения при работе, что положительно отразиться на сроке службы.

Процедура доводки происходит с применением паст карбида бора, с абразивным воздействием и диска. Также могут применяться и паста ГОИ или иные средства. Резец прижимается к работающему диску, и средство действует на поверхность инструмента, сглаживая неровности, шероховатости.

Стоимость качественной заточки резцов

| Диаметр | Черная сталь | Нержавеющая сталь | Алюминий |

|---|---|---|---|

| 100 мм | 1200 руб | 1800 руб | 950 руб |

| 300 мм | 2300 руб | 2950 руб | 1300 руб |

| 500 мм | 3600 руб | 4560 руб | 2800 руб |

| 1000 мм | 5500 руб | 6820 руб | 4630 руб |

Заказать качественную заточку резцов в Москве

Заточка резца, выполненная неправильно не только сокращает срок службы инструмента, но и влияет на качество работы. Поэтому доверять эту процедуру следует только профессионалам. Наиболее простым способом заказа данных работ является обращение в нашу компанию. Специалисты выполнят все работы с использованием необходимого оборудования и с соблюдением технологического процесса. Узнать обо всех особенностях заказа можно на сайте, где клиент может ознакомиться с ценами на предлагаемые услуги.

Поэтому доверять эту процедуру следует только профессионалам. Наиболее простым способом заказа данных работ является обращение в нашу компанию. Специалисты выполнят все работы с использованием необходимого оборудования и с соблюдением технологического процесса. Узнать обо всех особенностях заказа можно на сайте, где клиент может ознакомиться с ценами на предлагаемые услуги.

Это интерестно:

Заточка токарных инструментов — это просто

Эта статья взята из 65-го выпуска журнала Woodcraft Magazine.

Быстрые и простые стратегии для более безопасных и гладких резов

Для многих предметов мебели требуются токарные элементы, такие как ножки, шпиндели, колонны и тяги. Таким образом, обучение точению является естественным (и часто необходимым) следующим шагом для многих столяров. Кроме того, есть сотни полезных и приятных проектов, которые можно выполнить, имея лишь токарный станок, небольшой набор токарных инструментов и несколько обрезков дерева. Тем не менее, веселье не может начаться, пока ваши инструменты не будут должным образом сформированы и заточены. Столяры пришли к выводу, что инструменты, купленные в магазине, требуют некоторой заточки перед использованием. Удивительно то, что некоторые новые токарные инструменты не затачиваются должным образом. Это может сделать обучение повороту более разочаровывающим, чем должно быть.

Столяры пришли к выводу, что инструменты, купленные в магазине, требуют некоторой заточки перед использованием. Удивительно то, что некоторые новые токарные инструменты не затачиваются должным образом. Это может сделать обучение повороту более разочаровывающим, чем должно быть.

Здесь я покажу, как быстро заточить шесть моих наиболее часто используемых инструментов, чтобы вы могли уделить больше внимания токарной обработке.

Обычно я предпочитаю заточку от руки. Для меня ручная заточка сродни езде на велосипеде без тренировочных колес. Как только ваши руки узнают, что заточка — это то же самое, что и токарная обработка, вы обнаружите, что переход от шлифовального станка к токарному станку может быть быстрым и плавным. И когда вы можете подправить лезвие за меньшее время, чем для настройки приспособления, вы, вероятно, будете точить чаще.

Начальный набор инструмента поворота

1–2 «скреб с круглым носом

1–8″ Инструмент расставания алмазов

3–4 «Грубобный шпинд

3⁄8″ Шпинделя » Стаканчик с чашей»

3⁄4″ Перекос

Установка для заточки

Наличие рядом с токарным станком нескольких принадлежностей поможет вам сохранить преимущество ваших инструментов. Если у вас еще нет этих предметов, самое время запастись ими.

Если у вас еще нет этих предметов, самое время запастись ими.

Низкоскоростная шлифовальная машина (колесо 6 или 8 дюймов)

Существуют и другие станки для заточки и придания формы, но лучше всего начать с низкоскоростной шлифовальной машины. Если у вас его еще нет, эта машина обойдется вам от 150 до 250 долларов.

Подручники

Вы должны инвестировать в достойные послепродажные подручники, такие как система заточки Wolverine (№ 125676, $89,99). Платформа и V-образные упоры легко регулируются и надежно фиксируются на месте. Если ваш бюджет позволяет, подумайте о том, чтобы побаловать себя приспособлением Vari-Grind (#125677, $55,9).9) для шпиндельных и чашеобразных бороздок.

Подставка для кофемолки

Мой папа построил эту подставку (справа) для меня 30 лет назад. Мне нравится, что он прочный, но при этом достаточно легкий, чтобы его можно было перемещать вместе с любым токарным станком, который я использую. (Заточка должна требовать как можно меньше шагов. ) Отрегулируйте ножки так, чтобы подручники находились на той же высоте, что и подручники вашего токарного станка.

) Отрегулируйте ножки так, чтобы подручники находились на той же высоте, что и подручники вашего токарного станка.

Шлифовальные круги

Обе стороны моей кофемолки оснащены кругами Norton 3x с зернистостью 80. Я считаю, что эти круги быстро удаляют материал и создают кромку, которую я могу использовать без дополнительного хонингования. Колесо 6 дюймов стоит около 45 долларов; 8-дюймовое колесо стоит 55 долларов.

Когда остальная часть находится в горизонтальном положении на высоте оси колеса, прикоснитесь инструментом к колесу и сдвиньте его в сторону, чтобы выровнять и очистить поверхность.

Алмазный инструмент для правки

Шлифовальные круги требуют частой правки. Легкий проход инструментом для правки (#158522, $17,99), как показано выше, выравнивает поверхность круга, удаляет наросты металла и обнажает свежий абразив.

Транспортир

Вы можете начать с заводских углов инструмента, но со временем вы найдете металлический транспортир (№ 85O45, 20,9 долл. США).9) удобно для проверки угла или установки нового.

США).9) удобно для проверки угла или установки нового.

Маркер с фломастером

Маркер предлагает самый простой способ установить подручник в соответствии с существующим углом. Раскрасьте край инструмента, а затем прикоснитесь им к камню. Когда шлифовальная метка стирает чернила в центре скоса, все готово.

Точильные камни

Косые стамески требуют заточки. Масляный камень (#149103, $31,99) — эффективное и доступное решение. У меня также есть алмазная лопатка (№ 415700, 37,9 долларов США).9) в моем кармане для подкраски со стороны инструмента.

Алмазный отрезной инструмент

Предназначен для резки прямых, точных диаметров и для отделения токарной обработки от ненужной части заготовки, отрезной инструмент представляет собой нечто среднее между режущим инструментом и шабером. Когда кромка проходит по касательной к заготовке со скосом, происходит резка. Когда наконечник входит прямо в заготовку на уровне или немного выше центральной линии, он царапает. Инструменты для разделения бывают нескольких видов: плоские, ромбовидные и «рифленые». Со временем вы захотите приобрести другие инструменты для разделения, но алмаз — хороший инструмент для начала, потому что он прост в использовании. Поскольку наконечник находится в самой толстой части стержня, алмазный отрезной инструмент может выполнять глубокие пропилы без заедания сторон в пропиле.

Инструменты для разделения бывают нескольких видов: плоские, ромбовидные и «рифленые». Со временем вы захотите приобрести другие инструменты для разделения, но алмаз — хороший инструмент для начала, потому что он прост в использовании. Поскольку наконечник находится в самой толстой части стержня, алмазный отрезной инструмент может выполнять глубокие пропилы без заедания сторон в пропиле.

Как правило, установленные на заводе фаски сходятся под углом 50°, поэтому этот инструмент должен быть готов к работе после быстрой подкраски. (Примечание: меньший угол обеспечивает более чистый срез, но он имеет тенденцию быстро ломаться при использовании для шабрения.) Для заточки отрегулируйте плоскую подставку так, чтобы угол скоса инструмента соответствовал кругу. Затем аккуратно прижмите край к колесу. Сосредоточьтесь на удалении равного количества с обеих граней, чтобы точка оставалась в центре инструмента. Остановитесь, как только край станет прямым и вы почувствуете заусенец. (Я не беспокоюсь о полировке или заточке жернова. Он сломается, как только кончик коснется заготовки.)

Он сломается, как только кончик коснется заготовки.)

Скребок

Трудно увидеть разницу между изображениями «До» и «После», но если вы проведете пальцем по верхней поверхности обоих инструментов, вы сразу заметите край проволоки или заусенец на правильно подготовленном скребке. Именно этот заусенец дает скребкам возможность создавать гладкие, как стекло, поверхности. Заусенцы недолговечны, но их можно восстановить за считанные секунды.

Отрегулируйте подручник так, чтобы поверхность фаски совпадала с контуром круга. Чтобы углы совпадали, покрасьте кончик инструмента маркером и прикоснитесь им к колесу. Отрегулируйте платформу, пока колесо не коснется середины скоса. Теперь, положив инструмент ровно на опору, осторожно вдавите кончик скребка в колесо и следуйте форме кромки. Для круглого скребка это означает раскачивание рукоятки инструмента вперед и назад. Когда искры начнут падать на верхнюю поверхность инструмента, и вы почувствуете заусенец, все готово.

Примечание. Некоторые токари счищают заусенец полировальным кругом, а затем используют полировальный станок, чтобы нарисовать заусенец. Вытянутый заусенец может быть немного жестче, но я не думаю, что производительность требует этого дополнительного шага. Я считаю, что более частое шлифование быстрее и проще, чем рисование заусенца вручную.

Шпиндельная черновая канавка

Шпиндельная черновая канавка превращает заготовки в цилиндры; он также может поворачивать основные формы, такие как конусы. Обратите внимание, что этот инструмент предназначен только для шпинделей. Он не предназначен для переворачивания чаши.

Работает любой угол скоса от 40° до 55°; так что угол завода-земли является хорошей отправной точкой. Отрегулируйте угол плоской опоры так, чтобы скос инструмента касался камня. Теперь включите болгарку и инструментом, параллельным кругу, коснитесь кончика инструмента. Положите инструмент на подставку и медленно подтолкните долото к колесу. Когда наконечник коснется круга, одной рукой прижмите инструмент к столу и вращайте долото, пока не дойдете до другой стороны, а затем в обратном направлении. Когда вы шлифуете, сосредоточьтесь на том, чтобы крепко удерживать долото на остальных и держать его конец перпендикулярно кругу. Когда искры исходят от верхней части инструмента, работа должна быть завершена.

Когда наконечник коснется круга, одной рукой прижмите инструмент к столу и вращайте долото, пока не дойдете до другой стороны, а затем в обратном направлении. Когда вы шлифуете, сосредоточьтесь на том, чтобы крепко удерживать долото на остальных и держать его конец перпендикулярно кругу. Когда искры исходят от верхней части инструмента, работа должна быть завершена.

Примечание. Некоторые токарные мастера предлагают положить торец рукоятки в V-образный упор, но я считаю, что эта процедура занимает слишком много времени и потенциально опасна. Если край зацепится, вращение шлифовального станка заклинит инструмент в круге. На мой взгляд, шлифовка от руки более безопасна и не менее точна.

Долото для шпинделя

Долото для шпинделя предназначено для вырезания кривых, бухт и других подробных профилей на шпинделях и чашах. Эти формы легче сделать, если вы удлините и изогните скос, чтобы создать «шлифовку ногтя», как показано выше. В отличие от черновой выемки, этот профиль имеет более длинную конусообразную вершину с укороченными выступами, предназначенными для того, чтобы не попасть в разрез.

Заточка шпиндельной выемки требует большей практики, чем другие инструменты, потому что инструмент прокатывается по шлифовальному кругу, одновременно скользя вверх по кругу для заточки крыльев. В отличие от обычной стамески, вы не можете просто установить инструмент на остальные. Чтобы упростить этот двухэтапный процесс, я положил свою руку на V-образный упор, как показано выше слева. (Я думаю, что этот метод держит вашу руку на более безопасном расстоянии от круга.)

При выключенном шлифовальном станке установите долото на отдыхающую руку и двигайте его вперед, пока средняя часть фаски не коснется верхней половины круга, и затем дайте ему откинуться от колеса. Теперь, когда шлифовальный станок включен, поднимите рукоятку, пока полный скос не коснется круга. Поворачивая инструмент, одновременно толкайте его вверх по шлифовальному кругу, как показано на рисунке. Повторяйте этот процесс с одной стороны до тех пор, пока искры не появятся на краю и внутри флейты. Затем повторите процедуру с другой стороны скоса. В качестве последнего шага поверните наружу в обоих направлениях от середины режущих кромок выемки, чтобы сделать однородный непрерывный скос.

В качестве последнего шага поверните наружу в обоих направлениях от середины режущих кромок выемки, чтобы сделать однородный непрерывный скос.

Долото чаши

Я обтачиваю выемки чаши так же, как и выемки шпинделя; тем не менее, я делаю шлифовку с большим углом скоса (около 75°-80°), чтобы обеспечить большую массу под режущей кромкой. Эту долото также можно затачивать от руки, но при создании совершенно новой фаски на более крупной долото я ценю помощь приспособления Vari-Grind.

Чтобы использовать зажимное приспособление, сначала используйте упор так, чтобы кончик выступал примерно на 2 дюйма от передней части зажимного приспособления, как показано на рисунке. Отрегулируйте ножку зажимного приспособления в соответствии с инструкциями производителя, установите его в V-образный упор, а затем выдвиньте остальные. так, чтобы центр фаски находился в центре круга. Теперь включите шлифовальный станок и опустите инструмент на круг. Сначала заточите кончик, а затем поверните и покачайте приспособление в каждом направлении, как показано, чтобы создать равномерный помол (как видно на фото, удобно стоять сбоку от кофемолки, чтобы держаться подальше от рукоятки). 0007

0007

Косое долото

Косое долото — мой любимый инструмент для большинства операций токарной обработки шпинделя. Его можно использовать не только для придания формы, но и для финишной обработки цилиндров, V-образных канавок, валиков и длинных вогнутых кривых. Хотя он считается самым сложным в использовании инструментом, после освоения он может производить обработанные поверхности, гладкие, как наждачная бумага с самой мелкой зернистостью, за короткое время.

Поскольку это инструмент для финишной обработки поверхности, перекос должен быть острым как бритва (буквально, как бритва). К счастью, получить хирургическое лезвие не намного сложнее, чем заточить стандартное стамесочное долото.

Вместо того, чтобы использовать шлифовальную машину, я предпочитаю формировать фаски на дисковой или ленточной шлифовальной машине с абразивом зернистостью 80. В отличие от колеса, эти машины сохраняют плоский скос. (Примечание: во избежание возгорания удалите опилки со шлифовальной машины и прилегающих участков. )

)

Используя в качестве ориентира установленный на заводе скос, положите одну руку на стол шлифовальной машины, а затем поверните наконечник к диску или ремню. , как показано. При этом следите за тем, чтобы не задеть верхний угол инструмента. Чтобы избежать заедания, дайте нижнему краю косой детали коснуться абразива, прежде чем полностью совместить фаску с диском. Повторите эту процедуру на противоположном лице. После шлифовки обеих сторон проверьте фаски, а затем внесите необходимые корректировки, чтобы обе фаски были одинаковой длины.

После шлифовки нужно отточить лезвие. Пока буду еще за станком, настрою масляный камень. Просто совместите скос с камнем и перемещайте инструмент вперед и назад, как показано, пока не получите зеркальную поверхность. Несколько проходов с каждой стороны должны помочь. В эти дни я также ношу алмазную ракетку в кармане фартука. Этот аксессуар обеспечивает удобный способ подправить край перед чистовой обработкой. Я обнаружил, что могу повторно заточить лезвие несколько раз, прежде чем потребуется его переточка.

Он острый или нет?

Если вы пробовали использовать новый токарный инструмент или пытались слишком долго точить, не возвращаясь к шлифовальному станку, то вы уже знаете, как тупой инструмент будет тянуть или рваться при токарной обработке, оставляя поверхность, которую можно невозможно отшлифовать до гладкости. Хитрость заключается в том, чтобы знать, когда инструмент нуждается в подкраске, до того, как будет нанесен ущерб. Способность определить разницу требует определенного опыта, тем более что некоторые породы дерева труднее обтачивать, чем другие.

Один из быстрых способов определить, является ли инструмент острым или нет, — перетащить его край по ногтю миниатюры. Если край зацепится и создаст завиток, все готово.

Лучший совет, который я когда-либо слышал, звучит так: «Если сомневаетесь, точите». Какими бы острыми ни были мои инструменты, у меня все же есть привычка подправлять край перед тем, как сделать окончательный разрез.

О нашем авторе

Ник Кук является одним из основателей Американской ассоциации токарных мастеров и проводит семинары по токарной обработке по дереву по всей стране. Он только что завершил 1219кольца для салфеток из знаменитого дуба Toomer’s Corner Oak Университета Оберн.

Он только что завершил 1219кольца для салфеток из знаменитого дуба Toomer’s Corner Oak Университета Оберн.

Рекомендуемое оборудование для заточки — Turn A Wood Bowl

Станция для заточки так же важна, как токарный станок в мастерской токарного станка. Без острых токарных инструментов мало что получится.

Еще одна особенность станка для заточки заключается в том, что его нужно создать только один раз. Хорошая станция для заточки — это инвестиция, и она прослужит долго.

Поскольку процесс заточки при точении деревянной чаши очень важен, я не хотел срезать углы. Я решил не использовать менее дорогие диски из белого оксида алюминия по нескольким причинам.

Оксидные колеса сделаны из материалов, спрессованных в форму колеса, они могут развалиться, иногда сильно. Их нужно «обработать» или отшлифовать, потому что они изнашиваются неравномерно и создают дополнительную токсичную пыль.

При всем при этом я выбрал более качественные и не требующие особого ухода круги из CBN, лежащие в основе моей станции заточки.

Пожалуйста, прочтите эти статьи о настройке зажимного приспособления Vari-Grind, методах заточки долбяка и углах заточки долбяка?

Вот краткое изложение моего рекомендуемого оборудования для заточки. У каждого товара есть ссылка на продукт Amazon, чтобы вы могли проверить текущую цену.

Низкоскоростной шлифовальный станок

Медленноскоростной шлифовальный станок является сердцем моей системы заточки. Потребность в низкоскоростном шлифовальном станке важна при шлифовке и заточке быстрорежущей и криогенной стали. Традиционные более быстрые шлифовальные станки не рекомендуются, поскольку они создают избыточное тепло и бесполезно расходуют материал токарного инструмента.

Колеса CBN

CBN означает кубический нитрид бора. Колеса CBN представляют собой сбалансированные круги, покрытые абразивом, которые служат очень долго. Я хотел сказать навсегда, но, наверное, это не так. Но даже при регулярном использовании они меня, скорее всего, переживут, в отличие от дешевых оксидных дисков, которые нужно часто менять.

У меня есть два заточных круга из CBN на низкоскоростной шлифовальной машине. Один круг представляет собой точильный круг из CBN с зернистостью 180, а другой — CBN с зернистостью 80 для шлифовального круга. Круг с зернистостью 80 используется для придания формы инструментам, а круг с зернистостью 180 используется для более тонкой заточки.

Как я отмечал в своей статье «Настройка системы заточки Vari-Grind», я рекомендую прикрепить резиновые ножки к основанию вашей системы заточки, если это мобильное устройство. Резиновые ножки уменьшат вибрацию и предотвратят перемещение системы.

Кроме того, отличным дополнением, облегчающим очистку металлических опилок, являются магниты. Эти сильные магниты могут быть прикреплены непосредственно к деревянной основе системы заточки. Оберните дополнительный магнит вощеной бумагой и прикрепите установленный магнит, чтобы потом легко удалить металлическую пыль над мусорным ведром.

Приспособление для заточки

Если вы овладели искусством ручной заточки долбяков, я восхищаюсь вами. Это задача не для простых смертных. Когда я затачиваю свои инструменты, я хочу двух вещей; постоянно заточенный угол скоса и небольшой расход инструментального материала. Эта система очень хорошо справляется с обеими задачами. Я могу подойти к шлифовальному станку, и парой оборотов запястья моя чаша станет идеальной с минимальными усилиями и потерями.