Заточной ленточный станок своими руками: Заточной станок своими руками: фото и описание

Содержание

7 идей как сделать заточной станок своими руками

Если нужно заточить сверла, поправить нож или выполнить другие мелкие работы по заточке, можно сделать заточной станок своими руками.

Содержание

Заточной станок на основе аккумуляторного шуруповерта

Если нужно заточить нож или топор где-нибудь на охоте, рыбалке, даче, то можно воспользоваться портативным заточным станком, изготовленным на базе аккумуляторного шуруповерта.

Помимо шуруповерта, потребуется также редукторный блок с валом от болгарки. Отрезаем часть якоря, затем срезаем оставшуюся часть, чтобы остался только вал.

Далее отрезаем кусок квадратной профильной трубы. Эту заготовку нужно будет прикрутить к корпусу редуктора УШМ.

Рекомендуем вам также прочитать обзорную статью на тему: как сделать своими руками распиловочный станок из фанеры и ручной циркулярной пилы.

Основные этапы работы

На следующем этапе потребуется кусок металлической пластины с отверстием по центру. Прикручиваем пластину к корпусу редуктора. После этого надеваем на вал редуктора заточной круг и фиксируем его гайкой.

Прикручиваем пластину к корпусу редуктора. После этого надеваем на вал редуктора заточной круг и фиксируем его гайкой.

Далее останется только сделать подручник. Для этого автор отрезает кусок полосы металла и привариваем его к пластине под прямым углом.

Вставляем вал в патрон шуруповерта (в гараже при наличии электричества можно использовать дрель). После этого автор фиксирует шуруповерт в слесарных тисках.

Видео

Подробно о том, как сделать заточной станок на основе аккумуляторного шуруповерта, можно посмотреть на видео ниже. Идеей поделился автор YouTube канала Mr. DK DIY.

DIY Machine for Sharpening Knives from Cordless Drill and Old Angle Grinder

Шлифовально-заточной станок

Если нет возможности установить дома или в квартире стандартный наждак, но очень надо, можно собрать миниатюрный шлифовальный станочек из доступных подручных материалов.

Конструкция отличается простотой в эксплуатации и надежностью.

Причем такой самодельный заточной мини-станок позволит выполнять операции по шлифовке и полировке металлических и деревянных заготовок.

Из основных материалов для изготовления самодельного наждака потребуются: насадка-фланец для установки шлифовального и полировочного круга, корпусные подшипники для фиксации опорного вала. А также понадобится сам вал длиной 115 мм и диаметром 8 мм, большой и маленький шкивы из алюминия, электродвигатель серии 775 на 12V, рассчитанный на 3800 об/мин.

Процесс изготовления заточного мини-станка

В качестве основания для наждака будем использовать дощечку из фанеры с размерами 150х117 мм, из которой нужно вырезать с одной стороны кусок 85х35 мм.

Также потребуется два деревянных бруска толщиной 15 мм с размерами 55х25 мм и один брусок 82х36 мм.

На вал надеваем фланцы и корпусные подшипники, после чего крепим собранную конструкцию на деревянные бруски, которые нужно прикрутить к основанию.

На вал электродвигателя надеваем маленький шкив, а затем крепим мотор к листу фанеры, используя для этого металлическое крепление в виде уголка с отверстиями под крепления.

После этого соединяем большой и маленький шкивы при помощи резинового ремня. Также потребуется установить регулятор оборотов и кнопку включения электродвигателя.

Затем останется только сделать защитный корпус из фольги для двигателя и подшипников на валу, смастерить рабочий стол и надеть шлифовальный и полировочный круги. Теперь самодельный заточной мини-станок полностью готов к работе.

Видео

Подробный процесс сборки самодельного заточного станка смотрите в видео на сайте.

How to Make a Bench Grinder DIY polisher

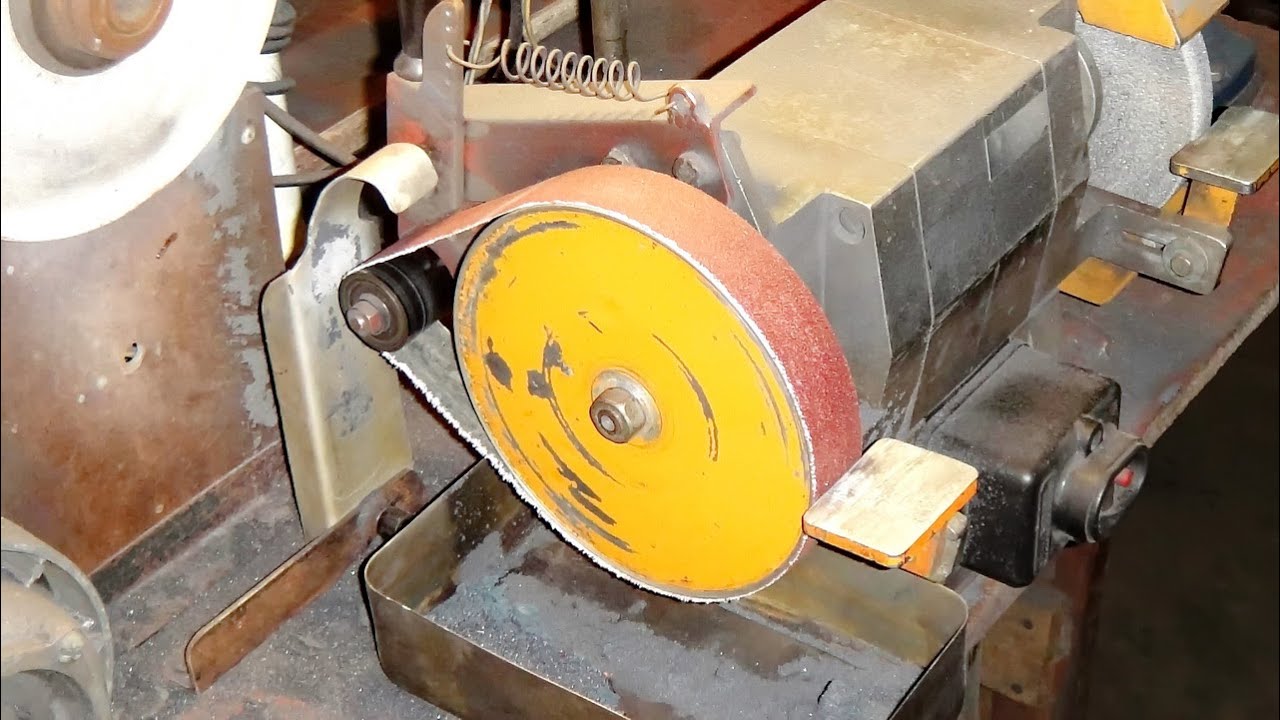

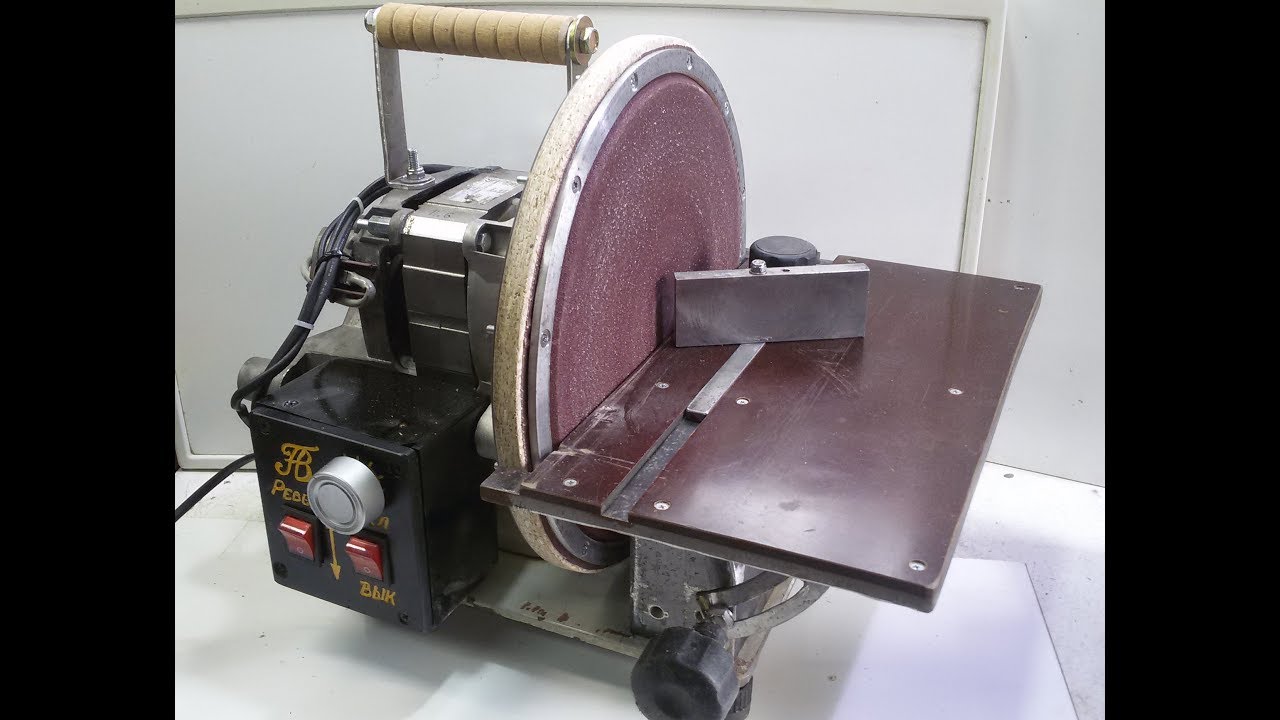

Станок заточный электрический своими руками

Если вам для домашней мастерской нужен мощный универсальный заточной станок (наждак), то его можно сделать своими руками.

Для этого нам потребуются электродвигатель, куски листового металла, корпусные подшипники, вал, приводной ремень, строительный металлический уголок и некоторые другие детали.

Первым делом отрезаем заготовки из металлического уголка. Свариваем из них станину заточного станка.![]()

К станине привариваем площадку для электродвигателя, вырезанную из толстого листового металла. Сверлим в ней крепежные отверстия.

Читайте также: как сделать универсальную самодельную тележку для заточки стамесок. Это приспособление будет особенно полезным в столярной мастерской.

Основные этапы работ

На следующем этапе необходимо будет сделать остальные детали для заточного станка: защитные кожухи, защиту для приводного ремня и др.

После этого все детали и станину надо зачистить и покрасить аэрозольной краской. На площадку устанавливаем электродвигатель, и крепим его болтами.

На вал двигателя надеваем шкив. Потом крепим к станине корпусные подшипники. В подшипники устанавливаем вал со шкивом, и натягиваем приводной ремень.

На вал надеваем заточной круг и зачистной диск по металлу, потом устанавливаем защитные кожухи и защиту для ремня.

На последнем этапе останется только прикрепить к станине лицевую металлическую пластину, и устанавливаем кнопку включения/выключения.

Видео

Подробно о том, как сделать мощный заточной станок (наждак) своими руками, можно посмотреть на видео ниже. Материал создан на основе видеоролика с YouTube канала Metal Extreme.

Como hacer un esmeril casero (parte 2 final) /homemade emery.

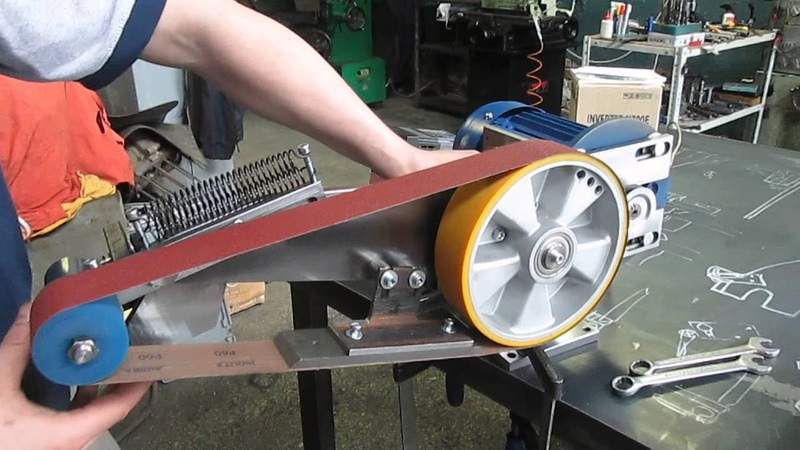

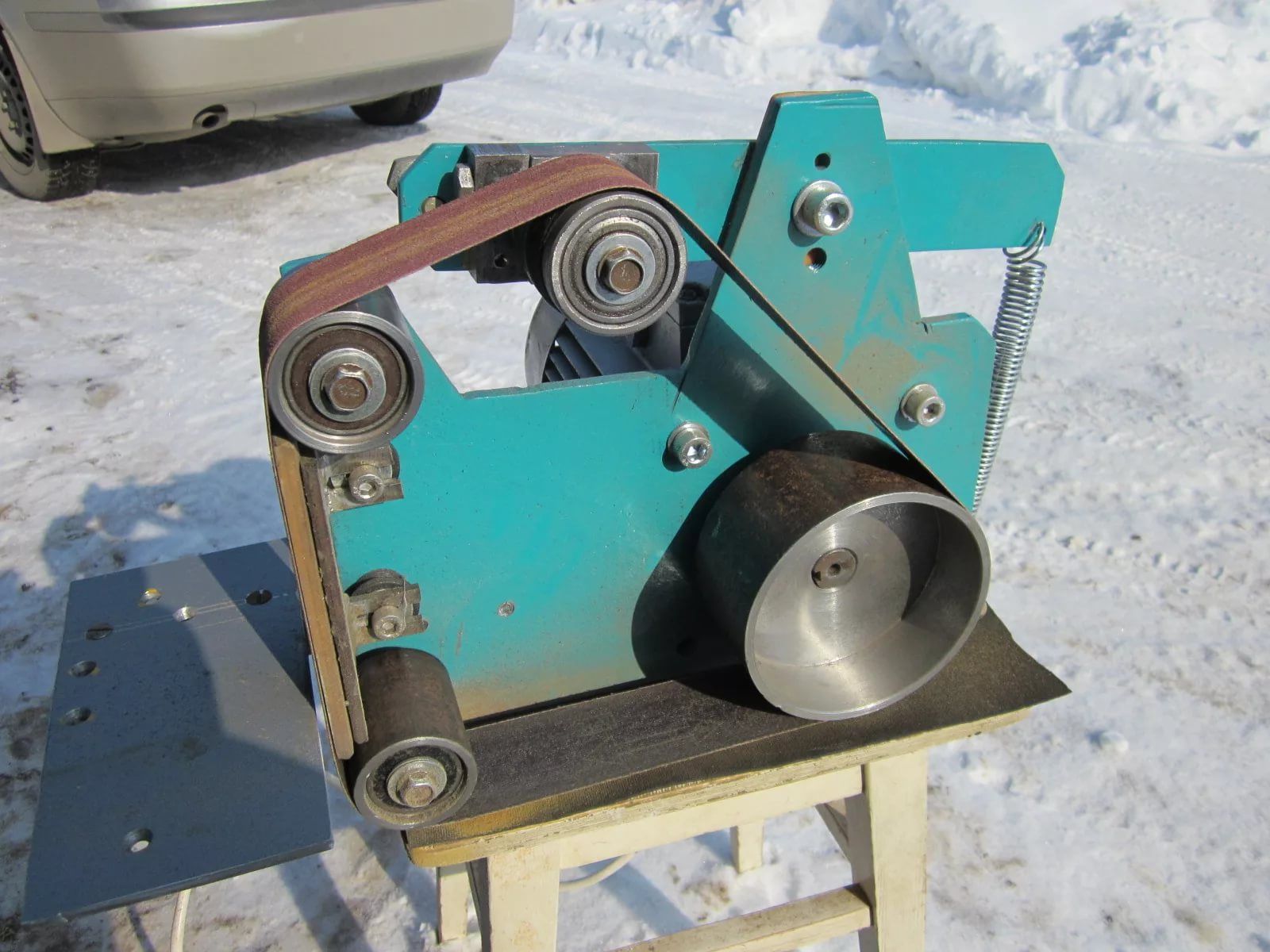

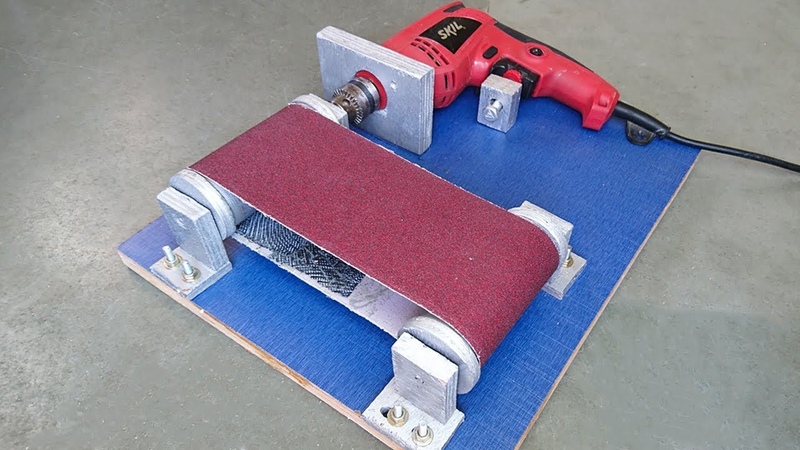

Как сделать заточной станок из электродрели

В домашней мастерской много режущего инструмента — это стамески, ножи от ручных рубанков, обычные ножи. Также к этой категории можно отнести и сверла.

Чтобы поддерживать инструмент и расходники (сверла) в работоспособном состоянии, их надо регулярно затачивать.

Для этого можно использовать ленточно-шлифовальный станок (гриндер) или электроточило. Эти станки вполне можно изготовить и самостоятельно. В сегодняшней статье рассмотрим, как сделать своими руками заточной станок из дрели.

Идеей самодельного приспособления принадлежит автору YouTube канала GreenSaw. Рекомендуем взять на заметку!

Необходимые материалы:

- фанера или ДСП;

- резьбовая шпилька;

- подшипники;

- наждачная бумага.

Приступаем к работе

Первым делом необходимо будет изготовить основание и короб, внутри которого будут находиться самодельные заточные круги. Можно сделать их из фанеры или ДСП. В данном случае автор взял за основу оба материала.

Основание изготавливаем из ДСП — вырезаем прямоугольную заготовку требуемого размера.

Затем из фанеры собираем короб, и крепим его к основанию. В боковых стенках короба установлены подшипники — вставляем в них резьбовую шпильку.

На следующем этапе нужно будет изготовить заточные круги.

Первый круг вырезаем из листа ДСП, и обрабатываем на шлифовальном станке. На ленточной пиле надо сделать косые пропилы, как показано на фото ниже.

Потом отрезаем полосу наждачной бумаги подходящей ширины, и надеваем на круг. Второй круг мастер сделал из МДФ — он будет использоваться для полировки.

Готовые заточные круги надеваем на резьбовую шпильку, и затем фиксируем их гайками с обеих сторон.

В завершении останется только изготовить опорную площадку для электродрели. Устанавливаем дрель, и фиксируем ее хомутами. Опорную площадку крепим к основанию.

Устанавливаем дрель, и фиксируем ее хомутами. Опорную площадку крепим к основанию.

Для удобства необходимо будет также изготовить регулируемый подручник.

В результате у нас получился простенький и бюджетный заточной станок, на котором можно точить ножи, стамески и даже сверла.

Видео

SHARPENIN MACHINE — DIY Drill Powered Grinder Sharpener

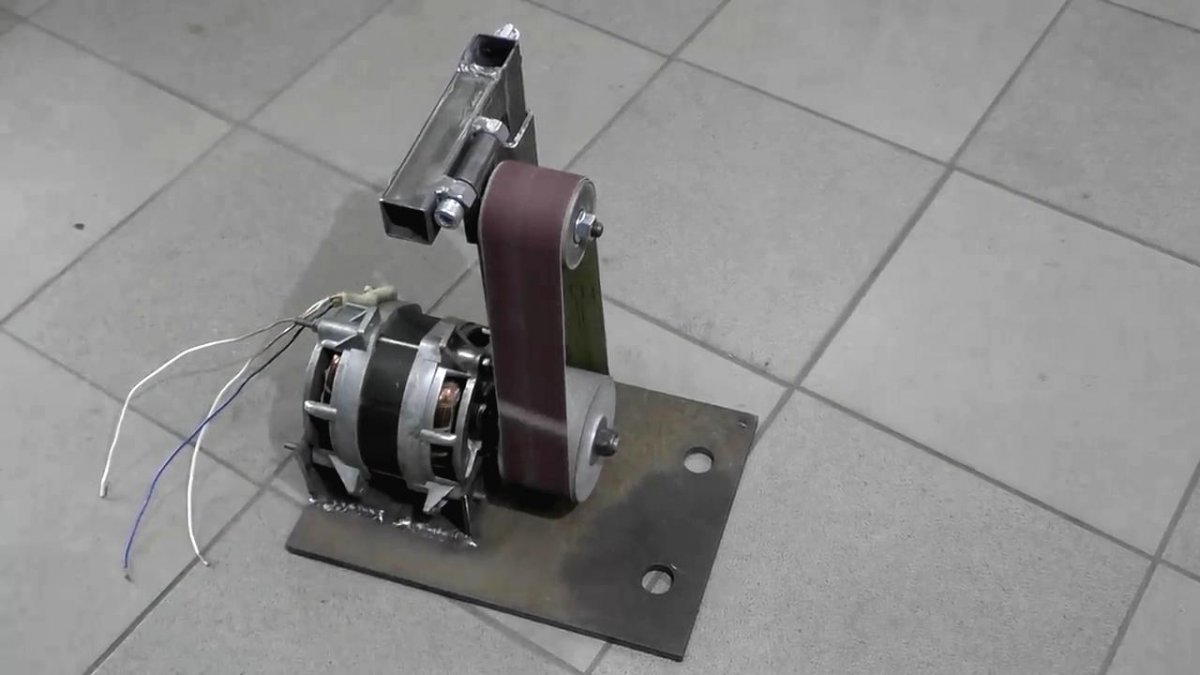

Самодельный заточной станок на базе электродвигателя

Сегодня расскажем, как изготовить своими руками заточной станок для домашней мастерской (на базе электродвигателя).

Сначала надо будет сделать основание станка. Для этого мастер использует профильную трубу.

Отрезаем четыре заготовки, свариваем прямоугольную рамку. Внутри привариваем еще два отрезка профтрубы.

Возможно, вас также заинтересует: как сделать станок для изготовления торсионов из стальной полосы и квадратного прутка.

После этого автор отрезает еще две небольших заготовки из профиля, и затем приваривает их к станине заточного станка. В коротышах сверлим отверстия под корпусные подшипники.

В коротышах сверлим отверстия под корпусные подшипники.

Основные этапы работ

На следующем этапе, после того, как установили корпусные подшипники, вставляем в них вал со шкивом. Далее на вал надеваем абразивные круги, и фиксируем их.

Из подходящих по размеру кусков металла автор изготавливает подручники, и крепит их к станине станка.

После этого устанавливаем на основание электродвигатель. На шкивы надеваем резиновый ремень.

Вот такой простой заточной станочек получился из электромотора. Дешево и сердито!

Самодельный станок можно использовать для разных нужд — заточить сверло или поправить режущую кромку на ноже.

Точило электрическое своими руками

Из основных деталей для изготовления самоделки потребуется стальной вал, а также пара корпусных подшипников.

Основные этапы работ

В первую очередь необходимо из стальной болванки выточить вал подходящего размера и формы, а затем по центру с одной стороны — нужно просверлить отверстие и нарезать в нем резьбу под болт М8.

Как ни крути, но без токарного станка на данном этапе не обойтись. Как вариант, можно обратиться к знакомому токарю.

Затем устанавливаем готовый вал в корпусные подшипники, после чего прикручиваем их к двум деревянным брускам, которые крепятся к рабочему столу или верстаку.

С одной стороны вала надеваем абразивный круг и фиксируем его болтом с шайбами, а хвостовик вставляем в патрон электродрели.

Причем для электрической дрели необходимо будет сделать небольшую опорную площадку из брусков, чтобы она находилась на одной высоте с валом.

В качестве крепления можно использовать стальной хомут.

В итоге получился простой заточной станок для дачи, домашней мастерской или гаража.

Подводим итоги

Понятно, что по мощности сетевая дрель уступает электродвигателю, однако если нет заточного станка и этого самого двигателя для его изготовления, такой вариант вполне способен выручить.

Заточить сверло или поправить нож — с этой задачей такой станочек справится без проблем, да и дрель при разумном использовании не перегреется.

Видео

wow amazing new drill hack

Мощный заточной станок из бензопилы

Автор YouTube канала Mr Novruz поделился своей новой самоделкой — заточным станком, который он изготовил из бензопилы.

Конечно, к этому изобретению есть целый ряд вопросов, включая и практическую пользу.

Но автор старается быть оригинальным, поэтому давайте рассмотрим его станок подробнее, а потом будем делать выводы.

Советуем прочитать статью-обзор: как сделать скользящий упор для ручного фрезера.

Подготовительные работы

Первым делом необходимо внести некоторые «правки» в конструкцию бензопилы. Вместо приводной звездочки автор устанавливает шкив. Барабан сцепления оставляем на своем месте.

Далее необходимо отрезать кусок швеллера подходящей длины — он будет выступать в качестве основания станка.

Отрезаем еще два куска уголка, которые надо приварить к основанию (к ним будут крепиться корпусные подшипники).

Изготовление самодельной конструкции

К основанию заточного станка крепится бензопила. Затем к уголкам мастер прикручивает корпусные подшипники. Устанавливаем вал, на одном конце которого находится шкив, на другом — заточной круг.

После этого останется только зачистить все металлические элементы конструкции, и покрасить их. И можно приступать к сборке.

Размещаем все элементы по своим местам, натягиваем на шкивы ремень. Самоделка готова.

Минусов у этой конструкции много. Самый очевидный — это то, что в процессе работы придется дышать выхлопными газами. То есть для использования внутри помещения этот станок явно не годится. Только на улице.

Видео

Пошаговый процесс изготовления заточного станка их бензопилы можно посмотреть на видео ниже.

Cool Idea You’ve Never Seen This Tool On Youtube

Как вам такая самоделка? Поделитесь своим мнением в комментариях. Спасибо за внимание.

Андрей Васильев

Задать вопрос

Создание ленточнопильного станка своими руками — вторая часть

Самодельный ленточнопильный станок часть 2 из 2

Ленточнопильный станок по дереву необходимый инструмент в мастерской столяра. С помощью такого станка можно делать прямолинейные и криволинейные пропилы. Ровно отрезать деревянную заготовку или вырезать по контуру рисунок все это можно сделать на таком станке. Если вы хотите сделать ленточнопильный станок своими руками то эта статья для вас. Это вторая часть инструкции по созданию ленточнопильного станка своими руками, первую часть данной инструкции вы можете найти в нашем блоге.

Шаг 29: Изготовление верхней направляющей части

Я начал делать систему верхних направляющих лезвий и проделал 6-миллиметровую прорезь для болта M6.

Шаг 30: Фрезеруем и сверлим

Я склеил две детали для длинной скользящей части, у них обычно нет такой гладкой и ровной кромки. Итак, что я сделал, я приклеил деталь к куску фанеры с прямым краем. Один медленный проход фрезером, и деталь идеально ровная. Все разрезы я делаю электролобзиком, он точен, но здесь мне нужно абсолютное совершенство. Вот почему я фрезерую обе части, а не только одну, с помощью фрезы для торцевания заподлицо с подшипником.

Все разрезы я делаю электролобзиком, он точен, но здесь мне нужно абсолютное совершенство. Вот почему я фрезерую обе части, а не только одну, с помощью фрезы для торцевания заподлицо с подшипником.

Вы можете легко просверлить точно отцентрированные отверстия с помощью более коротких сверл, подняв стол сверлильного станка с помощью имеющегося сверла, выровняв упор и заменив сверло на короткое.

Я использовал винт с плоской головкой M6 и гайку с другой стороны детали.

Шаг 31: Приклеиваем фанерные блоки

Перед тем, как приклеить последние детали, я отшлифовал поверхности, по которым будет скользить длинная часть направляющей.

На длинную скользящую часть я приклеил крошечные фанерные блоки, которые будут удерживать направляющую лезвия, напечатанную на 3D-принтере.

Шаг 32: Закрепляем направляющую на раме

Крепление сделанной направляющей к раме

Теперь осталось просверлить несколько отверстий и закрепить направляющую на раме.![]() С помощью болтов вы можете отрегулировать, насколько прижимается скользящая часть. Слишком много, и она не будет скользить, слишком мало — она будет болтаться, к счастью, мы использовали болты, верно?

С помощью болтов вы можете отрегулировать, насколько прижимается скользящая часть. Слишком много, и она не будет скользить, слишком мало — она будет болтаться, к счастью, мы использовали болты, верно?

Шаг 33: Доделываем раму

Блоки для большого шурупа по дереву

Крепление рамы

Сдвиг слоя

Порт прямого сбора пыли

Болт крепления коллектора на месте

А здесь обычный шуруп по дереву

Чтобы закончить раму, я приклеил последние детали, которые будут удерживать порт для сбора пыли, напечатанный на 3D-принтере. Как и раньше, эти маленькие блоки предназначены для большого винта.

Говоря о порте… Я не имею четкого представления о том, что произошло, но верхняя часть немного сместилась во время печати. Я предполагаю, что платформа для печати зацепилась за незакрепленный кабель или печатающая головка просто врезалась в отпечаток и вызвала этот сдвиг слоя.![]()

Тем не менее деталь все еще годна для использования, только она выглядит не очень хорошо. Но послушайте, я бы принимал её вид каждый день недели, но мне не хочется тратить время на её повторное перепечатывание по 8 часов.

Шаг 34: Делаем кожух для блока питания

Электропитание двигателя

Отверстия для прохождения воздуха к блоку питания

Все детали приклеены

Поскольку я использую двигатель постоянного тока, то он нуждается в блоке питания, он аккуратно поместится сзади. Но я не хочу просто так оставлять все контакты открытыми, поэтому я начал делать кожух. Делать сложные и прямые пропилы на лобзиковом станке — это здорово.

Между тем создание решетчатого кожуха для источника питания было настолько утомительным… Кроме того, я всегда слишком ленив, чтобы переключиться на более высокую скорость на моем сверлильном станке. Обычно это способствует образованию сколов фанеры, так как бит просто разрывает верхний слой на низких оборотах.

Когда все три части были приклеены, я наконец мог прикрепить крышку. Как и раньше, я использовал резьбовые вставки, которые были дополнительно проклеены эпоксидной смолой.

Мне нужно было куда-то подключить блок питания. У него есть резьба для болтов, поэтому мне просто пришлось перенести расстояние между отверстиями на фанере.

Наблюдая за этим сейчас, я думаю что не нужно было прикреплять блок питания к крышке. Поскольку позже вам нужно будет проложить кабели на раме.

Шаг 35: Делаем дверцу

Прорези для петель

Далее мне нужно сделать дверцу. Какие бы цифры ни были на эскизе, всегда следует измерять размеры уже сделанного объекта для наиболее точной подгонки. Чтобы дверь была заподлицо с рамой, мне нужно было проложить прорези для петель. Когда я закрепил их, я зажал дверь, чтобы можно было легко отметить, где должны быть отверстия. Затем я прикрепил петли к раме болтами. Это позволит мне легко установить дверь на идеальную высоту.

Шаг 36: Вырезаем место для электроники

Вырезы для электроники

Арматурная часть

Я выпилил лобзиком отверстия для переключателя Вкл/Выкл и регулятора скорости. Мне нужно было разобрать контроллер, чтобы он подошел. Также при установке вы не можете получить доступ к клеммам, так как винты направлены в сторону. Довольно нелепый недостаток дизайна. Еще я приклеил полоску фанеры, чтобы укрепить дверь.

Шаг 37: Делаем защелки для дверцы

Для запирания дверей я использовал одну защелку вверху и одну внизу. Убедитесь, что они зажимают дверь как можно сильнее и в разумной степени.

Шаг 38: Настраиваем электронику

Отделяет провода от лезвия

Держатель кабеля, напечатанный на 3D-принтере

Теперь наконец перейдем к электронике и тому, как все подключить. Это в значительной степени основы электроники, но это включает в себя проводку переменного тока 120–240В. Поэтому, если вы не знаете, что делаете, ОСТАНОВИТЕСЬ, ошибки в этой части могут привести к смертельному исходу.

Поэтому, если вы не знаете, что делаете, ОСТАНОВИТЕСЬ, ошибки в этой части могут привести к смертельному исходу.

Итак, для начала нам понадобится питание от сети переменного тока. Провода под напряжением и нейтраль идут к магнитному переключателю, где написано IN, а заземляющий провод идет непосредственно к источнику питания.

Провода переменного тока от разъемов OUT коммутатора идут к блоку питания, где написано Live и Neutral. 24V DC Выходные провода от блока питания идут к регулятору скорости, где написано POWER. И, наконец, провода от двигателя постоянного тока идут к контроллеру, где написано MOTOR.

Здесь важно то, что сначала вы должны включить контроллер без двигателя. Это потому, что сначала вы должны настроить функцию плавного пуска. Это заставит двигатель постепенно раскручиваться, снимая все напряжение, которое ленточная пила получает во время запуска.

Чтобы отрегулировать его, вы просто нажимаете кнопку меню один раз и меняете значение. Вы можете установить время раскрутки от 0 (0 секунд) до 100 (10 секунд). В моем случае я установил 20, что составляет 2 секунды. И если вы хотите настроить его дальше, есть еще 4 варианта для этого.

В моем случае я установил 20, что составляет 2 секунды. И если вы хотите настроить его дальше, есть еще 4 варианта для этого.

Я проделал отверстие и сгруппировал все провода с гильзами для кабелей. Некоторые из них, на мой вкус, подходят слишком близко к лезвию, поэтому я приклеил кусок фанеры, чтобы отделить его.

Чтобы закрепить провод переменного тока, я напечатал крошечный держатель. Это позволит избежать случайного выдергивания кабеля.

Шаг 39: Крепим вставку для разрезов под углом

3D-печатная вставка

Специальная пластина для резки под углом

Чтобы закончить верхнюю часть стола, я распечатал вставку для разрезов под углом 90 градусов. Иногда вам нужно распечатать её несколько раз, чтобы она идеально подошла. Но когда вы определились с размером, вы можете очень быстро напечатать различные варианты с первой попытки.

Причина, по которой мне нужны разные вставки, в том, что я использовал шарниры, а не цапфы.![]() И вы можете сказать, что это еще такое? Проще говоря, цапфы означают, что точка поворота будет прямо на поверхности стола, где находится лезвие. Это избавляет от необходимости использовать разные вставки.

И вы можете сказать, что это еще такое? Проще говоря, цапфы означают, что точка поворота будет прямо на поверхности стола, где находится лезвие. Это избавляет от необходимости использовать разные вставки.

Но причина, по которой я не использовал цапфы, заключается в том, что это небольшая ленточная пила, и они будут слишком маленькими и недостаточно жесткими. Я не против менять вставки, это легко, и я могу использовать их все.

Шаг 40: Ограждение

Скользящая часть

Гайка M5

Болт М5

Теперь до завершения сборки осталось не так много. Мне оставалось только сделать ограждение. Я сделал его из четырех кусков фанеры. Причина, по которой я прикрепляю ограждение к скользящей части болтами вместо приклеивания, заключается в том, что я мог бы отрегулировать или изменить деталь, если бы это было необходимо. Здесь я использовал болты М5.

Шаг 41: Крепим ограждение

Профиль, по которому будет скользить деталь

Ограждение будет скользить в этой части. По сути, это алюминиевый профиль (тот самый, который я использовал для изготовления крышки лезвия) на полосе фанеры. Чтобы прикрепить его, я сделал несколько вставок в столе и закрепил их болтами M6.

По сути, это алюминиевый профиль (тот самый, который я использовал для изготовления крышки лезвия) на полосе фанеры. Чтобы прикрепить его, я сделал несколько вставок в столе и закрепил их болтами M6.

Шаг 42: Установка зажимов

Эта система зажимов очень проста и очень надежно зажимает ограждение. Одна часть зажимает её спереди, а другая сзади. Вероятно, это неудобно для больших ленточных пил, поскольку вам также нужно дотянуться и затянуть его сзади. Но, я всегда выберу практически неподвижное ограждение, даже если для его установки потребуется больше времени. На мой взгляд, для небольшого ленточнопильного станка это не проблема.

Шаг 43: Конец сборки / Важная информация

Что ж, на этом сборка завершена! Пришло время поговорить о результатах, корректировках и дополнительной важной информации.

Я знаю, что все хотят сначала увидеть результаты резки, но даже когда вы покупаете ленточнопильный станок, первое, что вы должны сделать, — это при необходимости выполнить некоторую калибровку, прежде чем оценивать точность инструмента.

Я говорю о смещении полотна, которое происходит, когда ленточная пила не выровнена должным образом. Лезвие должно быть параллельно упору, чтобы получить ровный срез на обоих концах заготовки. Но помните, что ограждение также должно быть параллельно прорези под углом, иначе оно практически потеряет свою остроту.

Итак, чтобы исключить смещение лезвия, во-первых, вам нужно убедиться, что лезвие во время затяжки проходит посередине колеса. Если у вас все же появляется дрейф, то вам нужно повернуть сам стол. Пришлось немного сместить его от проектного угла в 90 градусов.

Я буду использовать этот ленточнопильный станок только с двумя типами лезвий. Одно из них для прямых разрезов и одно для изогнутых. Итак, когда я настраиваю лезвие для прямой резки, все готово. Потому что узким лезвиям и так не хватает точности на прямых резах.

Шаг 44: гибкость лезвий / рамы

Ширина лезвия

Cледует отметить, что лезвия ленточной пилы гибкие, а не жесткие, как у пилы. Это делает ленточную пилу не совсем точным инструментом, так как полотно может слегка блуждать из стороны в сторону. Конечно, вы можете уменьшить это с помощью более широких лезвий, если вам нужна максимальная точность при прямом резании.

Это делает ленточную пилу не совсем точным инструментом, так как полотно может слегка блуждать из стороны в сторону. Конечно, вы можете уменьшить это с помощью более широких лезвий, если вам нужна максимальная точность при прямом резании.

Но учтите, что более широкие лезвия могут сильнее нагружать раму. Свою я сделал только из 2-х листов фанеры с накладками, придающими большую жесткость. В моем случае он имеет очень небольшой прогиб, всего 0,3 мм при натяжении лезвия, но я использую относительно узкие лезвия (6,35 мм). Так что просто помните об этом.

Шаг 45: Ленточная пила против фигурных резов лобзиком

Я сделал его в основном для криволинейных пропилов на небольших деталях. Так как делать их на лобзиковом столе — это самое неприятное занятие на свете… Сравните с гладкими, как масло, пропилами на ленточнопильном станке… Конкуренции нет никакой.

Шаг 46: резка ленточной пилой

В целом я доволен точностью инструмента. Вы можете получить очень точные разрезы на небольших кусках.

Вы можете получить очень точные разрезы на небольших кусках.

Шаг 47: Почему двигатель постоянного тока?

Двигатель постоянного тока

Крошечный и мощный

Далее поговорим о, вероятно, немного необычном решении — о системе звездочка-цепь и двигателе постоянного тока. Из того, что я видел, все, кто снимал видео о сборке ленточной пилы, использовали какую-то систему шкивов и двигатель переменного тока.

Но было много причин, по которым я пошел своим путем. Во-первых, конечно, потому что у меня уже был совместимый двигатель постоянного тока для сборки. Более серьезным решающим фактором было то, что они более эффективны, чем двигатели переменного тока. У него более чем достаточно мощности для этой небольшой ленточной пилы, и он довольно компактен.

Кроме того, можно легко точно контролировать скорость двигателя постоянного тока с помощью недорогих контроллеров ШИМ. У этого даже есть очень важная функция плавного пуска. Это устраняет огромный пусковой ток при включении двигателя, продлевает срок его службы и снимает все нагрузки на сборку при запуске.

Это устраняет огромный пусковой ток при включении двигателя, продлевает срок его службы и снимает все нагрузки на сборку при запуске.

Шаг 48: Почему цепь + звездочки?

Эффективный пылеуловитель

Шум ленточной пилы

Шум от пылесоса в магазине

Я выбрал систему звездочка-цепь, потому что у двигателя уже была маленькая звездочка, и поэтому мне нужно было меньше деталей. Единственное, что меня беспокоило — огромное скопление опилок на цепи. Но после недели использования цепь кажется совершенно чистой. Это означает, что пылеуловитель отлично справляется со своей задачей.

Но самый большой недостаток цепи — это шум. Это ожидаемо, так как происходит трение металла по металлу при 3000 об/мин. Однако меня это особо не волнует, так как я всегда использую магазинный пылесос, который и так громче, и все равно ношу средства защиты органов слуха.

Шаг 49: Расчет скорости

Чтобы рассчитать оптимальное соотношение звездочек, я использовал этот веб-сайт, он дает вам много деталей.

Используя тот же веб-сайт, вы можете легко рассчитать скорость полотна ленточной пилы, опять же, здесь много деталей, и он имеет метрическую и британскую системы мер.

Шаг 50: Улучшение

Мне нужно было сделать это в первую очередь

Проводка в дверях слишком усложняет ситуацию. Мне просто нужно было сделать отдельные верхнюю и нижнюю дверцы и закрепить среднюю часть шурупами.

Шаг 51: Мощность

Пиковая потребляемая мощность при резке куска фанеры толщиной 10 см

10 см (4 дюйма)

Я использовал блок питания мощностью 350 Вт, который, как позже выяснилось, слишком велик. Поскольку мощность никогда не достигает таких высоких значений, даже при резке фанеры высотой 10 см / 4 дюйма. В моем случае я мог бы использовать его как блок питания мощностью 250-300 Вт. Но помните, что лезвие с более низким TPI может увеличить потребление энергии при повторной распиловке. Таким образом, в этом случае блок питания мощностью 300 Вт является минимальным (для двигателя мощностью 250 Вт), так как у вас должен быть некоторый зазор, чтобы не перегружать его.![]()

Шаг 52: Выравнивание столов

Я специально оставил небольшой зазор между основанием и столешницей, чтобы можно было наклеить несколько слоев малярного скотча и легко получить идеальное выравнивание под углом 90 градусов.

Шаг 53: Цена / Заключение

С учетом всего сказанного, я наконец должен сказать, сколько мне стоило это сделать. Если вы живете в Америке, самая дешевая цена на ленточную пилу может быть в районе 135 долларов (10 т.р.). В Европе цены обычно выше, но все же можно найти дешевые за 150 баксов (11 т.р.).

Вот и всё, надеюсь вам понравилось читать данную статью так же сильно, как мне понравилось изготавливать этот ленточнопильный станок.

Если вам понравилась данная статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

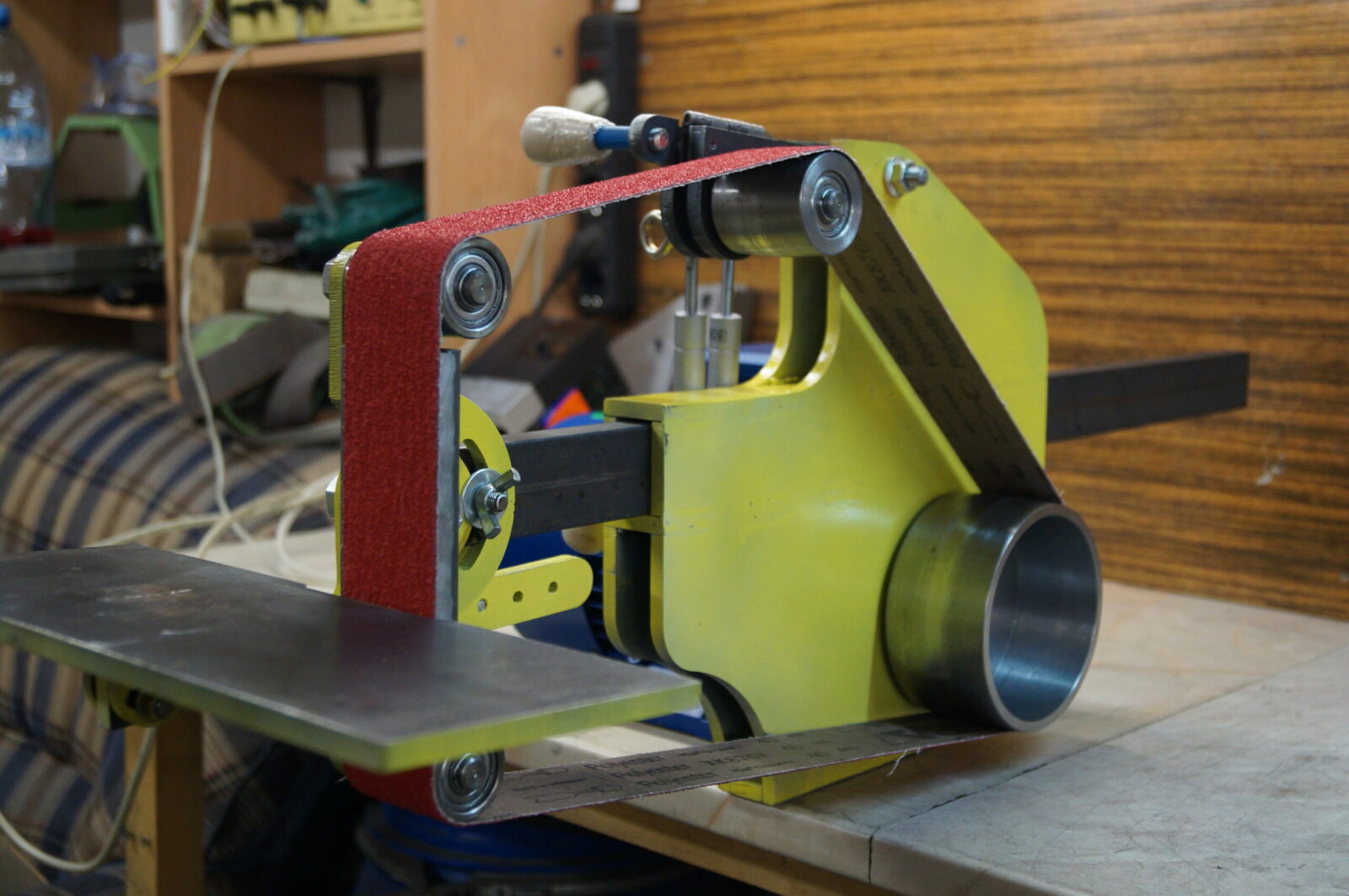

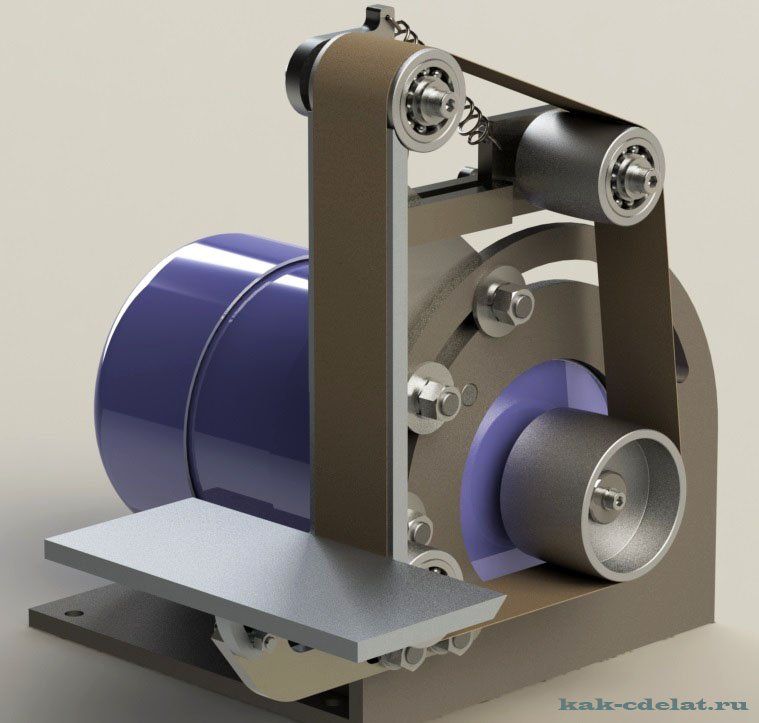

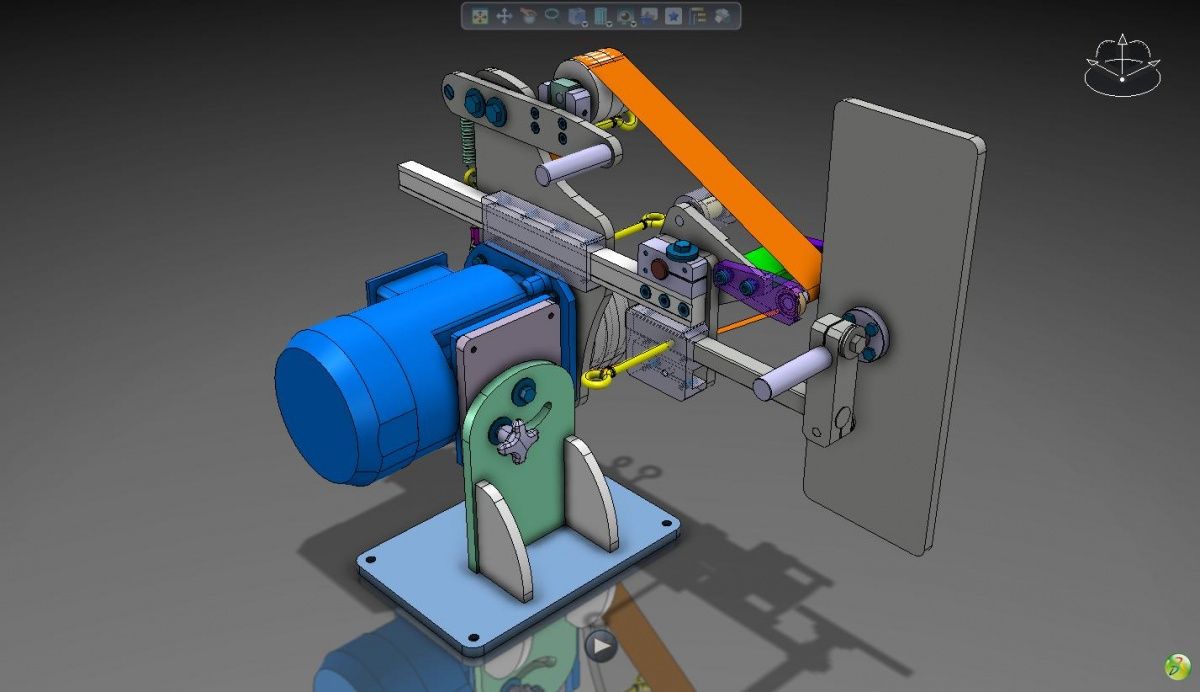

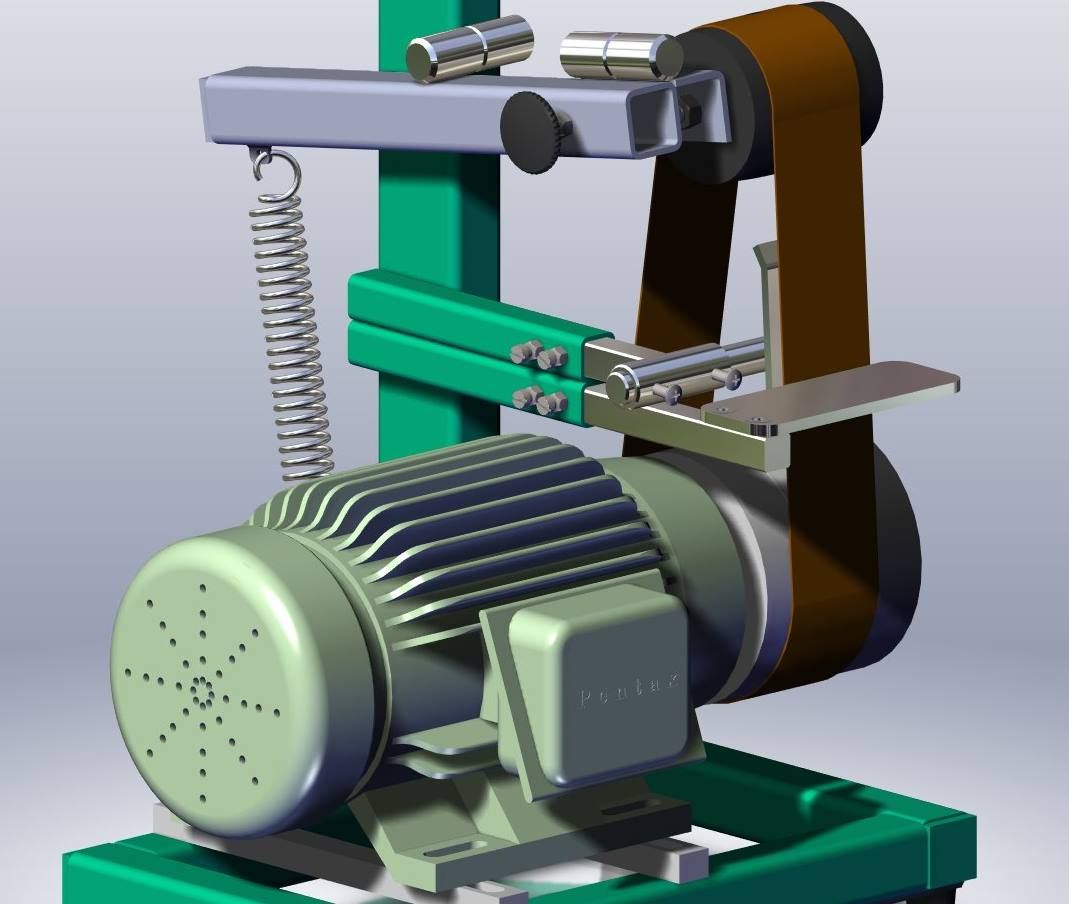

Ленточно-шлифовальные станки 2×72, кузницы и чертежи

Оповещение о новом снаряжении

Обновите свою установку с помощью нашего новейшего оборудования и аксессуаров

Революция поколения 5 уже здесь.

Делает все.

легко наклоняется на 90°. отлично отслеживает. принимает стандартные инструментальные руки.

Получение плоской, полой и S-образной заточки без шаблона

Наш наклонный шлифовальный стол True-Tilt изменит все.

Горелка ленты Аполлона

Уже доступен для предзаказа

Пока горячо

Все, что нужно для Apollo

Ищете комплект или планы Apollo? Все, что находится в Apollo Forge, здесь.

Магазин Аполлон

ВЫ МОЖЕТЕ СОБИРАТЬ ЭТО

Прибыла НОВАЯ шлифовальная машина 5-го поколения 2×72

Получите все функциональные возможности промышленной шлифовальной машины в самодельной машине.

Воспользуйтесь моими цифровыми чертежами с полным набором деталей из стали и крепежа для самостоятельной сборки и приступайте к делу, или возьмите чертежи и найдите/изготовьте детали самостоятельно.

Проверьте Ultimate Bundle

Совершенно новый

Запчасти для Gen 5

Хотите обновить свой Revolution до нового Gen 5? Возьмите некоторые части, чтобы это произошло.

Gen 5 было нашим самым большим и лучшим обновлением на сегодняшний день, и большинство деталей обратно совместимы со всеми предыдущими версиями Revolution!

Купить запчасти для поколения 5

★★★★★

Когда я изначально собирался купить ленточно-шлифовальный станок, шлифовальный станок с элементами дизайна Брайана Хауса стоил от 3500 долларов. Итак, хорошая экономия денег.

Кроме того, строить было весело.

Кристофер Л.

★★★★★

Самая лучшая шлифовальная машина своими руками!!!

Не пожалеете!!

Дэнни К.

★★★★★

Всем, кто сомневается в революции, сделайте это!!

Это похоже на большой металлический набор Lego, и Брайан делает его очень простым.

У меня нулевой опыт изготовления. Я присоединился к местному производителю, у которого есть сварочный аппарат и все необходимые мне инструменты.

Мэтью С.

★★★★★

Все было на месте, а на видео все четко и точно.

Просто наберитесь терпения и замочите детали в уксусе, как он рекомендует, и это будет забавный проект.

Тони В.

★★★★★

Люблю свою революцию!

У Брайана есть великолепное длинное видео всего процесса сборки, в котором не пропущен ни один шаг.

Дэн П.

★★★★★

Это зверь.

Брайан Хаус отлично поработал. Потрясающий дизайн, вы не будете разочарованы.

Патрик Х.

Рубашки в наличии

Футболки в наличии

Поддержите наши проекты в мастерской и продемонстрируйте свою вечную любовь к кофемолке Revolution, купив одну из наших новых футболок. 😊

😊

Наши футболки из США печатаются методом трафаретной печати здесь, в Форт-Майерсе, Флорида. Мы любим поддерживать наш местный малый бизнес!

Купить футболки

Купить все товары

Является ли ленточная шлифовальная машина Harbour Freight 1×30 хорошей точилкой для ножей? – ProSharpeningSupply

Является ли Harbour Freight 1×30 лучшей точилкой для ножей?

Нет, но это не самое худшее!

Ознакомьтесь с нашим новейшим набором 1X30! Все, что вам нужно, чтобы начать заточку на вашем 1×30!

ОБНОВЛЕНИЕ!!!!! НОВОЕ ВИДЕО!!!!

Прокрутите вниз, чтобы увидеть наше последнее видео!!

Основы заточки почти всегда одинаковы. Независимо от машины или процесса, который вы используете. Я часто говорю это, но «Создай заусенец, ослабь заусенец, удали заусенец, нож острый». Хотя не все процессы повышения резкости так просты, я думаю, что у нас есть склонность слишком много думать и усложнять процесс повышения резкости..jpg) Мой другой профессиональный совет, практика. Только практика и опыт сделают из вас лучшего точила ножей. Вы можете многому научиться, если сделаете несколько ошибок при заточке ножей. Купите несколько бывших в употреблении ножей в магазине Goodwill или на гаражной распродаже, чтобы потренироваться в их заточке. Упражняться на любимом ноже не рекомендуется. Лично, если я заплатил много денег за нож, я отнесу его к своему местному точильщику ножей, я все еще делаю ошибки в заточке и всегда учусь, хотя я считаю себя опытным точилом ножей.

Мой другой профессиональный совет, практика. Только практика и опыт сделают из вас лучшего точила ножей. Вы можете многому научиться, если сделаете несколько ошибок при заточке ножей. Купите несколько бывших в употреблении ножей в магазине Goodwill или на гаражной распродаже, чтобы потренироваться в их заточке. Упражняться на любимом ноже не рекомендуется. Лично, если я заплатил много денег за нож, я отнесу его к своему местному точильщику ножей, я все еще делаю ошибки в заточке и всегда учусь, хотя я считаю себя опытным точилом ножей.

Обязательно оставьте комментарий ниже с вопросом о заточке ножей или инструментов на ленточной шлифовальной машине Harbour Freight 1X30.

В этом посте мы сосредоточимся на заточке ножей на обычной ленточной шлифовальной машине 1X30 дюймов от Harbour Freight. Я расскажу о прогрессе зернистости и расскажу о некоторых деталях использования кожаного ремня 1×30 на грузовой шлифовальной машине 1×30. Добавление кожаного хонинговального ремня Super Strop может действительно дать вам преимущество в заточке вашей шлифовальной машины Harbour Freight. На мой взгляд, шлифовальная машина Harbour Freight Belt — отличный инструмент. HF 1×30 — отличная шлифовальная машина, и я думаю, что она также является достойной точилкой для ножей. Удобно, что Harbour Freight всегда находится на моем скамейке и подключен к сети, готовый заточить лезвие за время, необходимое для замены ремня на Harbour Freight 1X30. Доступность точильных лент 1X30 дюймов в последние годы выросла. Мы предлагаем многозернистый материал в лентах 1×30 с различной зернистостью, от грубого циркония зернистостью 36 до ультратонкого оксида алюминия зернистостью 2000. Имея так много вариантов и разновидностей зернистости, доступных для Harbour Freight 1×30, может быть сложно выбрать правильные ленты для прогрессивной заточки.

На мой взгляд, шлифовальная машина Harbour Freight Belt — отличный инструмент. HF 1×30 — отличная шлифовальная машина, и я думаю, что она также является достойной точилкой для ножей. Удобно, что Harbour Freight всегда находится на моем скамейке и подключен к сети, готовый заточить лезвие за время, необходимое для замены ремня на Harbour Freight 1X30. Доступность точильных лент 1X30 дюймов в последние годы выросла. Мы предлагаем многозернистый материал в лентах 1×30 с различной зернистостью, от грубого циркония зернистостью 36 до ультратонкого оксида алюминия зернистостью 2000. Имея так много вариантов и разновидностей зернистости, доступных для Harbour Freight 1×30, может быть сложно выбрать правильные ленты для прогрессивной заточки.

Мы предлагаем несколько простых комплектов ремней для заточки для начинающих, которые включают в себя кожаный точильный пояс SUPER STROP, и следуйте последовательности зернистости, которую мы изложили в инструкциях ниже. Ознакомьтесь с нашими рекомендуемыми продуктами здесь!

Здесь вы найдете простой список инструкций.

Для получения дополнительной информации об этом уроке по повышению резкости прочитайте подробные инструкции ниже.

Для получения дополнительной информации об этом уроке по повышению резкости прочитайте подробные инструкции ниже.

Руководство по заточке ленточной шлифовальной машины 1×30 дюймов на грузовом порту

- Подготовьте ленточно-шлифовальную машину 1X30. Настроить шлифовальную машину в качестве точилки для ножей несложно.

- Снимите стол и отодвиньте валик от ленты.

- Как и многие другие точилки для ножей, вам нужно затачивать на провисшей части ремня.

- Решите, какую крупу вы будете использовать для заточки ножей. Я рекомендую использовать шлифовальную ленту с зернистостью 220, 600, 1000 и кожаную шлифовальную ленту Super Strop для бритвенно-острой профессиональной отделки

- Создайте первоначальный заусенец, заточив край ножа

- Установите ленту с зернистостью 220, отрегулируйте отслеживание и убедитесь, что все протоколы безопасности соблюдаются

- Начните с контакта ремня с пяткой ножа. Как только вы соприкоснетесь с ремнем, начните перемещать нож, чтобы не образовалось углубление.

Заострите задний край.

Заострите задний край. - Потяните лезвие ножа вдоль ремня, сохраняя постоянный угол, как только кончик ножа достигнет центра ремня, поднимите лезвие от ремня. Как и в случае с большинством точилок для ножей, не тяните наконечник за край ремня. Повторите это с обеих сторон ножа. Многие точилки для ножей настроены на движение ножа только в одном направлении, я также рекомендую затачивать только в одном направлении.

- Проверьте и убедитесь, что вы создаете заусенец. Хороший верхний свет полезен для обнаружения заусенцев. Как только заусенцы будут одинаковыми по всей кромке. Переходите к следующему этапу.

- Ослабить заусенец.

- Установите ремень зернистостью 600. Мы рекомендуем карбид кремния при заточке ножей.

- Повторите тот же процесс заточки, что и раньше, используйте легкое давление и убедитесь, что ваш заусенец становится меньше по мере того, как вы затачиваете.

- Несколько проходов по обеим сторонам ножа должно быть достаточным.

Если вы создали тяжелый заусенец, может потребоваться больше проходов.

Если вы создали тяжелый заусенец, может потребоваться больше проходов. - После ослабления с помощью ленты с зернистостью 600 повторите процесс с лентой с зернистостью 1000.

- После ленты с зернистостью 1000 нож может казаться очень острым и острым. Есть еще очень маленький и слабый заусенец.

- Выпрямление кожаным ремнем для заточки 1×30 от SUPER STROP

- Установите кожаную шлифовальную ленту и нанесите состав в соответствии с инструкциями. Вы должны обрезать краевой трейлинг.

- Используя немного более плоский (нижний) угол, начните правку, используя тот же процесс, что и в предыдущих шагах. Используйте немного меньшее давление, чем при заточке.

- Сделайте несколько проходов и проверьте свою остроту.

.

Ваш нож должен быть острым! Если вы ищете дополнительную информацию, пожалуйста, продолжайте читать ниже, поскольку я подробно расскажу о некоторых советах и рекомендациях по заточке на шлифовальном станке Harbour Freight Belt.

Подробные инструкции

Начало работы:

Я предпочитаю затачивать ножи на моей ленточной шлифовальной машине Harbour Freight 1X30 со снятым столом и отодвинутым валиком от ленты до упора. С небольшими изменениями, я думаю, это отличная точилка для ножей. В частности, я буду говорить о заточке вашего ножа с выпуклой кромкой. Выпуклая кромка достигается заточкой на «провисшем ремне». Вот почему мы перемещаем плиту Harbour Freight 1×30 назад и в сторону от ленты. Вы по-прежнему хотите, чтобы ремень имел правильное натяжение, но провисание ремня поможет достичь выпуклого края.

Вот простая визуализация выпуклого края и плоского скошенного края. Я мог бы написать целую запись в блоге о преимуществах выпуклой кромки. Но я, вероятно, сделаю это когда-нибудь, так что мы не будем вдаваться в подробности здесь. Проще говоря, выпуклый край, как правило, является лучшим рабочим краем в большинстве повседневных приложений. Опять же, на мой взгляд. Многие популярные производители ножей используют плоскую кромку со скошенной кромкой, и она выглядит красиво и может быть долговечной при работе с высококачественной сталью. Популярные точилки для ножей, такие как Work Sharp и Ken Onion Edition Work Sharp, затачивают выпуклую кромку. Сегодня мы будем придерживаться выпуклого края. Если у вашего ножа плоский скошенный край, он станет выпуклым, если следовать этим инструкциям. Вы можете обнаружить, что вам нужно сделать немного больше шлифовки на первом этапе, чтобы правильно и полностью преобразовать край. Если ваш скос односторонний, вы можете дважды подумать, прежде чем конвертировать обе стороны. Необходимо удалить небольшое количество материала.

Популярные точилки для ножей, такие как Work Sharp и Ken Onion Edition Work Sharp, затачивают выпуклую кромку. Сегодня мы будем придерживаться выпуклого края. Если у вашего ножа плоский скошенный край, он станет выпуклым, если следовать этим инструкциям. Вы можете обнаружить, что вам нужно сделать немного больше шлифовки на первом этапе, чтобы правильно и полностью преобразовать край. Если ваш скос односторонний, вы можете дважды подумать, прежде чем конвертировать обе стороны. Необходимо удалить небольшое количество материала.

Давайте поговорим о прогрессии зернистости ленты для заточки. Определить свой прогресс в выносливости очень просто. Вот тут-то и пригодится моя забавная маленькая поговорка: «Создай заусенец, ослабь заусенец, удали заусенец, нож острый». Вы будете использовать песок или два, чтобы выполнить каждый из этих шагов.

Итак, давайте сделаем заусенец на этом ноже!

Ваша первая зернистость будет использована для создания заусенцев. Это обычно называют проволочной кромкой или оперенной кромкой.![]() Есть несколько вещей, которые следует учитывать при выборе зернистости для начала заточки на ленточной шлифовальной машине 1×30.

Есть несколько вещей, которые следует учитывать при выборе зернистости для начала заточки на ленточной шлифовальной машине 1×30.

Сначала нам нужно решить, как мы можем создать заусенец. Задайте себе следующие вопросы о своем лезвии:

Имеющееся лезвие в хорошем состоянии, просто немного затупилось?

Или кромка сильно повреждена стружкой?

Если ваш нож в хорошем состоянии, вы можете начать с более высокой зернистости, около 400 или 600 карбидокремниевых лент 1×30. Преимущество создания заусенцев с помощью ленты 1×30 с зернистостью 400 изначально заключается в том, что заусенцы намного слабее, чем у лент с зернистостью 120 или 220. Чем выше зернистость, тем слабее будет заусенец, когда он используется в качестве начальной зернистости в вашей прогрессии заточки на вашем 1×30 Harbour Freight.

Если лезвие вашего ножа повреждено и нуждается в ремонте или восстановлении, вы можете начать с точильной ленты 1×30 с зернистостью 120 или 220. Эта лента с более грубым зерном будет удалять материал быстрее и формировать новую прямую кромку. Создание постоянного заусенца по пути.

Создание постоянного заусенца по пути.

После того, как вы создали заусенец, пришло время его ослабить! Помните поговорку. В этом случае я собираюсь удалить заусенцы с помощью кожаного ремня Super Strop 1×30 для шлифовальной машины Harbour Freight Belt. Я знаю, что кожаный хонинговальный пояс Super Strop удалит заусенцы, ослабленные точильным ремнем с зернистостью 1000. Абразивный материал на основе оксида алюминия, входящий в состав White Sharpening Compound, срежет заусенцы, оставшиеся после ленты из карбида кремния 1×30 с зернистостью 1000. Итак, я уже знаю, каковы будут мои последние усилия перед тем, как поставить кожаную шлифовальную ленту на шлифовальный станок для грузовых ремней в порту.

Заполните пробелы.

Давайте предположим, что моя кромка здесь слегка повреждена с несколькими зазубринами на кромке, и мне нужно немного отшлифовать, чтобы все выровнять. Я собираюсь начать с керамического ремня зернистостью 220. Я начну с ленточной шлифовальной машины, обтачивая кромку на пятке и вытягивая нож, пока кончик не достигнет центра ленты, и я отниму лезвие от ленты. Не забудьте заострить заднюю часть кромки, это означает, что кромка вашего ножа будет направлена вниз, когда вы стоите перед ленточной шлифовальной машиной. ПРИМЕЧАНИЕ БЕЗОПАСНОСТИ: Никогда не тяните наконечник за край ремня. Это закруглит ваш кончик и может быть очень опасным, если ваш нож застрянет на поясе.

Не забудьте заострить заднюю часть кромки, это означает, что кромка вашего ножа будет направлена вниз, когда вы стоите перед ленточной шлифовальной машиной. ПРИМЕЧАНИЕ БЕЗОПАСНОСТИ: Никогда не тяните наконечник за край ремня. Это закруглит ваш кончик и может быть очень опасным, если ваш нож застрянет на поясе.

Если вы новичок в заточке, тяните лезвие только в одном направлении и двигайтесь с приличной скоростью, 2-3 дюйма в секунду, в зависимости от вашей конкретной задачи по заточке. Кроме того, управляйте своим давлением, легкие руки делают ножи более острыми. Потянув за лезвие только в одном направлении, вы сможете управлять углом по контуру лезвия, по мере того как вы будете чувствовать себя более комфортно и сможете поддерживать правильные углы в обоих направлениях.

Сделав несколько проходов с обеих сторон ножа, проверьте наличие заусенцев. Хороший верхний свет будет очень хорошо отражать и делать его очень заметным на этом этапе. Также можно осторожно нащупать заусенец кончиками пальцев. Проведите пальцем по противоположной стороне, которую вы только что заточили. Будьте осторожны и двигайте пальцами только в направлении острия лезвия, чтобы не порезаться. Вы должны почувствовать заметный заусенец на краю. Если заусенцы присутствуют и постоянны, то пора двигаться дальше. Если вы продолжите использовать ленту с зернистостью 220, вы удалите материал без необходимости.

Проведите пальцем по противоположной стороне, которую вы только что заточили. Будьте осторожны и двигайте пальцами только в направлении острия лезвия, чтобы не порезаться. Вы должны почувствовать заметный заусенец на краю. Если заусенцы присутствуют и постоянны, то пора двигаться дальше. Если вы продолжите использовать ленту с зернистостью 220, вы удалите материал без необходимости.

Далее я установлю на свой Harbour Freight 1×30 точильный ремень из карбида кремния зернистостью 600. Я собираюсь использовать этот пояс, чтобы ослабить заусенец, который мы создали ранее. Слегка надавливая и под тем же углом, что и раньше, повторите процесс протягивания лезвия через ремень и отрыва, когда кончик достигнет центра. Обычно 2-3 прохода — это все, что требуется для ступеней зернистости 600 и 1000. Когда вы проверяете свой заусенец после зернистости 600, он должен быть заметно меньше. Теперь повторите этот шаг с установленной лентой зернистостью 1000. После запуска ножа на ленте с зернистостью 1000 он будет острым. Но есть очень маленький заусенец, иногда просто фрагменты заусенца остаются на кромке. Именно здесь будет необходимо сверхтонкое качество полировки стропа. Если оставить эти фрагменты, лезвие может затупиться быстрее, чем если бы оно было удалено. Поскольку заусенец такой же твердый, как и сталь ножа, при использовании края лезвия эти фрагменты прижимаются к краю и притупляют нож.

Но есть очень маленький заусенец, иногда просто фрагменты заусенца остаются на кромке. Именно здесь будет необходимо сверхтонкое качество полировки стропа. Если оставить эти фрагменты, лезвие может затупиться быстрее, чем если бы оно было удалено. Поскольку заусенец такой же твердый, как и сталь ножа, при использовании края лезвия эти фрагменты прижимаются к краю и притупляют нож.

Растяжка кожаным ремнем.

Несколько ключевых советов для успешной правки:

- Управляйте своим давлением. Используйте очень легкое давление и позвольте ремню и компаунду делать свою работу.

- Управляйте своим углом. Ремень под чуть меньшим углом, чтобы избежать «скатывания лезвия» и затупления ножа.

- Проверяйте резкость каждые несколько проходов. Процесс правки происходит очень быстро.

После того, как кожаный ремень будет установлен и начнет плавно работать на ленточной шлифовальной машине, нанесите на ремень тонкий слой точильного состава Super Strop.