Зенкерование это: Зенкерование – что это такое, описание процесса, правила операции

Содержание

Назначение зенкерования и зенкования. Особенности инструментов

ЗЕНКЕРОВАНИЕ,

ЗЕНКОВАНИЕ, РАЗВЕРТЫВАНИЕ

• 1. Назначение

зенкерования и зенкования. Особенности инструментов. • 2. Назначение

развертывания. Развертки. • 3. Приемы развертывания. Контроль качества

отверстий •

1. НАЗНАЧЕНИЕ

ЗЕНКЕРОВДНИЯ И ЗЕНКОВАНИЯ. ОСОБЕННОСТИ ИНСТРУМЕНТОВ

1.1.

Назначение зенкерования

ЗЕНКЕРОВАНИЕ

— это процесс обработки имеющихся цилиндрических и конических отверстий с

целью повышения их геометрической точности и качества поверхности. Зенкеровать

можно отверстия, полученные сверлением, штамповкой, литьем, ковкой. При этом несколько

увеличивается их диаметр. Зенкерование может быть окончательной обработкой

отверстия или промежуточной операцией перед развертыванием отверстия. Точность

обработки в пределах 8-13 квалитетов. Шероховатость поверхности Кг = 40 — 10

мкм. Операция выполняется на сверлильных станках.

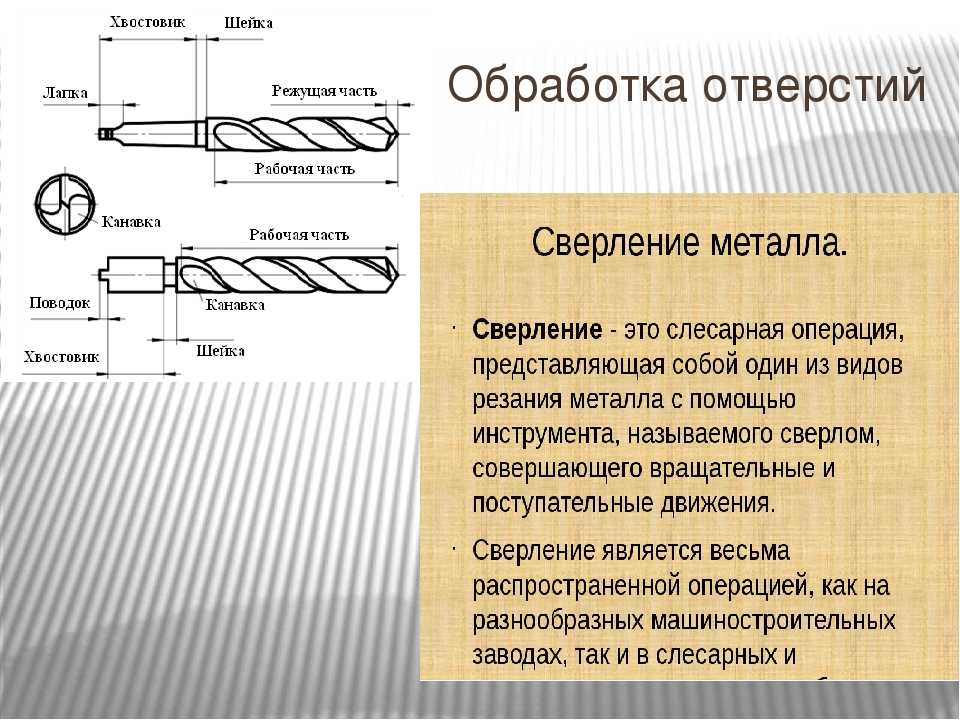

Инструмент для

зенкерования — зенкер. Имеет те же составные части, что и сверло (рис.

Имеет те же составные части, что и сверло (рис.

116), и при обработке отверстия совершает вращательное и поступательное

движения. *

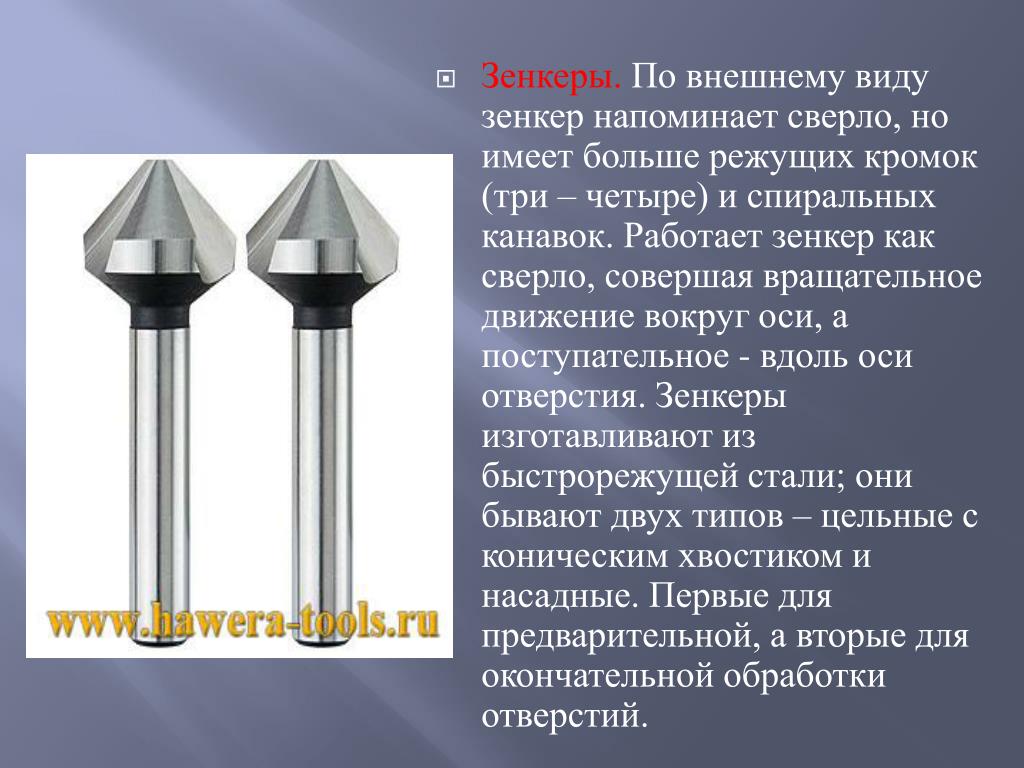

Зенкеры изготавливают из

быстрорежущей стали цельными или насадными (рис. 117). Цельные зенкеры имеют

три-четыре режущих кромки и диаметры от 10 до 40 мм. Насадные зенкеры — диаметром от 32 до 80 мм имеют 4—6 режущих кромок. Большее, чем у сверла,

число режущих кромок позволяет инструменту более точно обрабатывать отверстие.

Геометрия режущей части зенкера

приведена на рис. 116—117. Заточка инструментов выполняется на специальных

заточных станках. Насадные зенкеры могут иметь вставные ножи из твердого сплава

типа ВК или ТК, что позволяет повысить скорость резания с 15-25 м/мин для

быстрорежущей стали до 55-80 м/мин.

Зенкеры могут быть двух номеров:

№ 1 для обработки отверстий под

развертывание и № 2 для окончательной обработки отверстий.

Хвостовики зенкеров только

конические. Режущая часть зенкера имеет плоскую торцевую поверхность — сердцевину

и режущие кромки (по числу зубьев) на конической поверхности (рис. 116, а,

116, а,

б). Поэтому инструмент

не может выполнять отверстия в

сплошном материале. Направляющая часть зенкера калибрует отверстие — зачищает

его стенки и исправляет форму отверстия.

Зенкерование более

производительная операция, чем сверление, так как при примерно одинаковой

скорости резания подача инструмента в 2,5-3 раза выше из-за большего числа

зубьев.

Для получения правильного

и чистого отверстия припуск под зенкерование должен составлять 0,05 от диаметра

отверстия.

При зенкеровании деталей

из стали, меди, латуни, дюралюминия для охлаждения инструмента применяют

мыльную эмульсию.

1.2.

Назначение зенкования

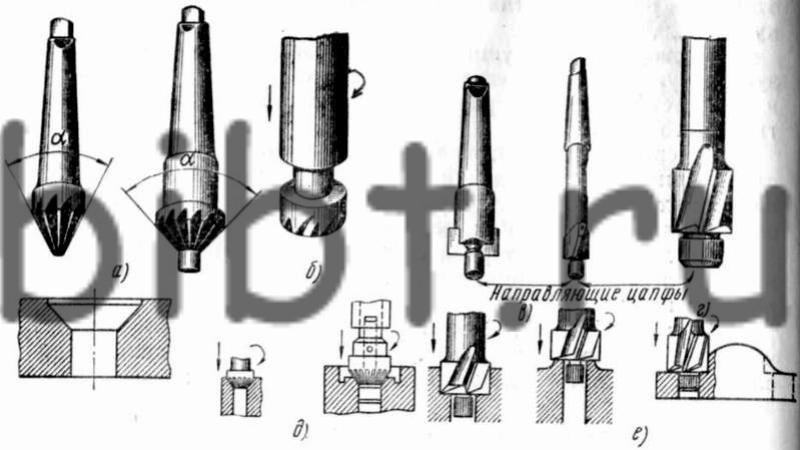

ЗЕНКОВАНИЕ — это получение

цилиндрических и конических углублений имеющихся отверстий под головки болтов,

винтов и заклепок.

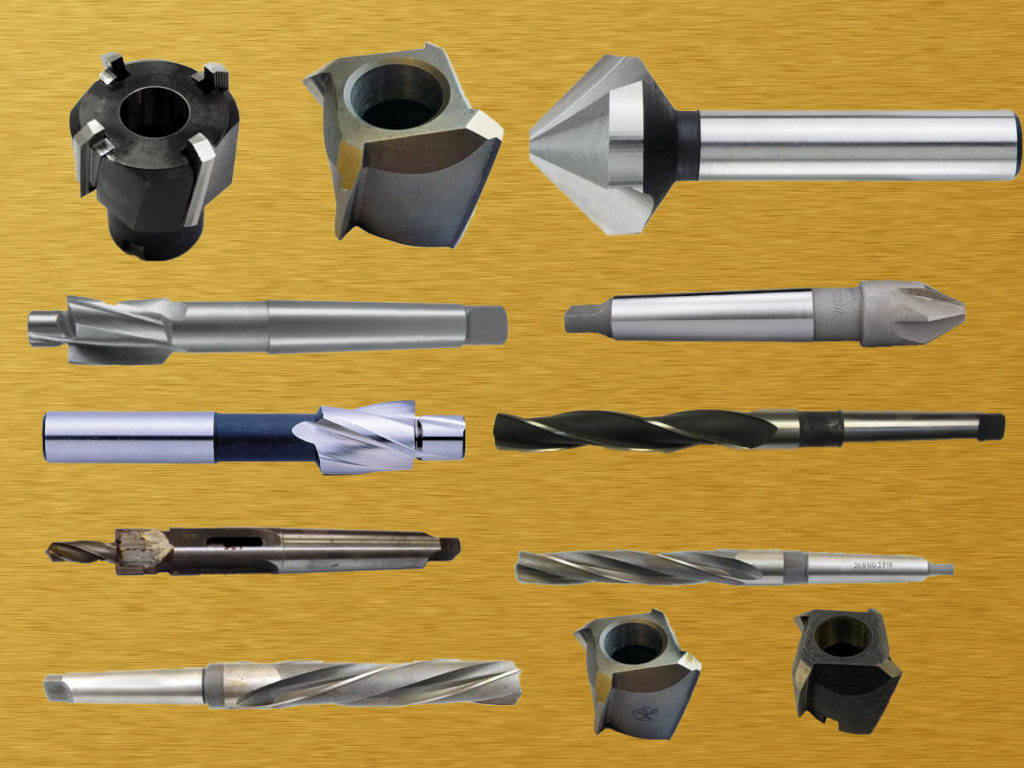

Инструмент для зенкования

— зенковка. Она может иметь цилиндрическую, коническую или торцевую режущую

часть (рис. 118). Особенностью инструмента является, как правило, наличие

направляющей цапфы перед режущей частью инструмента. Цапфы могут изготавливаться

Цапфы могут изготавливаться

заодно с зенковкой или быть сменными.

Это позволяет зенковать отверстия

различных диаметров одним инструментом. Зенковка с торцевой режущей частью

называется цековкой. Зенковка обычно имеет 4-8 зубьев. Конические зенковки

выпускаются с углом при вершине конуса 30, 60, 90 и 120°.

Большинство зенковок имеет

конические хвостовики. Обработка отверстий ведется на сверлильных станках при

малых оборотах шпинделя (до 100-150 об/мин). Часто требуется выполнить

зенковку на точно заданную глубину. Для этого применяют настройку станка или

зенковки с вращающимся ограничителем.

Зенкерование отверстий в металле — процесс, инструменты

Зенкерование отверстий в металле

Зенкерование – это процесс расширения и обработки просверленных металлических отверстий штампованного или литого типа для придания им строгой геометрической формы.

| Инструмент для зенкерования |

Инструмент для зенкерования называется по аналогии зенкером. Зенкеры бывают нескольких типов и классифицируются по числу зубьев (трех- или четырехперые), по виду конструкции они могут быть цельными, вставными или насадными. От обычного сверла зенкеры отличаются увеличенной перемычкой, которая соединяет режущие кромки, срезанным углом, а также наличием большего количества режущих зубьев-кромок. Они позволяют обеспечить устойчивость инструмента в процессе работы и максимально точную соосность зенкера и обрабатываемого отверстия.

Зенкеры бывают нескольких типов и классифицируются по числу зубьев (трех- или четырехперые), по виду конструкции они могут быть цельными, вставными или насадными. От обычного сверла зенкеры отличаются увеличенной перемычкой, которая соединяет режущие кромки, срезанным углом, а также наличием большего количества режущих зубьев-кромок. Они позволяют обеспечить устойчивость инструмента в процессе работы и максимально точную соосность зенкера и обрабатываемого отверстия.

Зенкер должен соответствовать определенным техническим условиям применения, поэтому его выбирают по справочникам или руководствуясь нормативным документом ГОСТ 12489-71.

| Изделия из конструкционной стали с отверстиями до 40 мм в диаметре | Обрабатываются зенкером, изготовленным из быстрорежущей стали, имеющим диаметр соответственно 10–40 миллиметров и 3–4 зуба. |

| Изделия из конструкционной стали с отверстиями 40-80 мм в диаметре | Растачивают зенкером из быстрорежущей стали, применяя насадные головки диаметром 32–80 миллиметров. |

| Изделия из труднообрабатываемых и закаленных сталей | Обрабатываются зенкером с твердосплавными пластинками диаметром 14–50 миллиметров и имеющим 3–4 зуба. |

| Изделиях из цветных металлов и чугуна | Для расточки отверстий применяют перовой зенкер. |

| Глухие отверстия диаметром 15–25 мм | Обрабатывают специальным инструментом для зенкерования, в корпусе которого имеется канал, по которому подается смазочно-охлаждающая жидкость в зону резания. |

Необходимым условием при зенкеровании является соблюдение припусков. Диаметр выбранного инструмента в итоге должен совпасть с конечным диаметром отверстия после обработки. Когда после зенкерования планируется выполнение развертывания отверстия, диаметр инструмента уменьшают на 0,15–0,3 миллиметра. Если же намечено черновое растачивание либо сверление под зенкерование, необходимо оставлять припуск на сторону величиной от 0,5 до 2 миллиметров.

| Процесс зенкерования |

Зенкерование отверстий обычно является промежуточным процессом, который чаще всего нужен после сверления и до металлического развертывания.

С помощью качественного оборудования и инструмента можно добиться получения геометрических отверстий четвертого, а иногда и пятого класса точности.

Зенкерование – намного более производительный процесс, чем обработка резцами. Скорость резания для зенкера из быстрорежущей стали близка к процессу сверления, а подачи – выше в 2,5–3 раза. Именно поэтому процесс зенкерования происходит быстрее, чем процесс сверления.

Сам процесс зенкерования состоит из следующих этапов:

1. Подбор зенкера.

2. Закрепление выбранного зенкер при помощи хвостовика в патроне станка.

3. Фиксация обрабатываемой детали строго напротив зенкера.

4. Включение станка и выставление на нем оборотов вращения инструмента (обороты строго регламентированы и зависят от типа режущего элемента, металла и диаметра отверстия).

5. Подача инструмента в рабочую область. Иногда в область обработки также подают охлаждающее вещество, когда того требует технологический процес.

Закончите с развертыванием | Cutting Tool Engineering

Создание отверстий с жесткими допусками является обычным делом в механических мастерских. Сверление, шлифование, протяжка и электроэрозионная обработка — вот несколько способов изготовления этих отверстий, но наиболее эффективным может быть развертывание в зависимости от области применения

.

Несколько методов

Растачивание и шлифование позволяют получать геометрически точные отверстия с прекрасным качеством поверхности. Но в отличие от развертывания, растачивание и шлифование требуют от машинистов тщательного контроля состояния инструмента. Расточные инструменты регулируются и требуют от пользователя следить за размером отверстия и корректировать износ инструмента. Их необходимо сбрасывать после замены или индексации пластины или заточки режущей кромки.

Шлифовка требует от пользователя периодической правки шлифовального круга, что требует регулировки станка для поддержания размера отверстия. Поскольку развертки обычно не позволяют регулировать диаметр, они требуют меньшего внимания, чем расточные инструменты и шлифовальные круги, что делает процесс более надежным. Развёртывание не только более стабильно, но и быстрее, чем растачивание и шлифование.

Эта развертка имеет сменную твердосплавную головку, что упрощает заточку и позволяет пользователям быстро менять размеры с минимальным временем простоя. Этот стиль эффективен для ремонтных операций, при которых объем невелик и требуется быстрая замена. Изображение предоставлено К. Тейт

Протяжка эффективна и точна. Однако инструменты для протяжки дороги, и для их восстановления требуются опытные мастера и специальное оборудование. Эти затраты может быть трудно оправдать в средах с небольшим объемом и большим разнообразием. Развертки относительно недороги и столь же точны при скромных затратах на восстановление. Машины и персонал для восстановления разверток более распространены по сравнению с машинами для протяжки, что делает инструменты для развёртывания более рентабельными.

Машины и персонал для восстановления разверток более распространены по сравнению с машинами для протяжки, что делает инструменты для развёртывания более рентабельными.

Развёртывание и электроэрозионная обработка сильно различаются и, как правило, не пересекаются друг с другом, но сравнение всё же стоит упомянуть. Электроэрозионная обработка отлично подходит для создания отверстий с жесткими допусками, особенно в твердых материалах, однако развертывание может быть таким же точным. В отличие от электроэрозионной обработки, для которой требуется специализированный станок, развертывание можно выполнять на всех традиционных станках, таких как коленные фрезы, токарные станки и сверлильные станки.

Really Reaming

Развертки обычно изготавливаются из твердого сплава или быстрорежущей стали и доступны в бесчисленных диаметрах и типах канавок, поэтому процессы развертывания имеют широкий спектр применения. В подтверждение эффективности и надежности разверток один производитель инструментов предлагает на своем веб-сайте более 11 000 комбинаций.

При правильном использовании развертка создает круглое отверстие точного размера со стекловидной поверхностью. Операции развертывания разумно должны поддерживать диаметры в пределах допуска ± 0,0127 мм (± 0,0005 дюйма).

Развертки доступны в бесчисленных размерах и стилях. Эта развертка имеет спиральные канавки, которые улучшают сход стружки, как спиральные канавки на сверле. Изображение предоставлено C. Tate

Развертки — это инструменты для обрезки концов. Хотя их канавки кажутся способными к боковой резке, как концевые фрезы, кромка канавки не режет. В углу, где встречаются плоский конец и канавки, выполняется работа. Углы никогда не бывают прямыми. Они обычно скошены и иногда имеют радиус. Угловая геометрия расширителя позволяет ему входить в отверстие таким образом, чтобы предотвратить изменение положения центра отверстия. Нережущая кромка канавки действует как направляющая, поддерживающая корпус развертки в отверстии, что предотвращает отклонение инструмента от траектории. Полирующее действие, обеспечиваемое нережущей кромкой, также улучшает качество поверхности. Когда скорость и подача оптимизированы, развертки обеспечивают чистовую обработку.

Полирующее действие, обеспечиваемое нережущей кромкой, также улучшает качество поверхности. Когда скорость и подача оптимизированы, развертки обеспечивают чистовую обработку.

Развёртывание — это повторяемый процесс, которым гораздо легче управлять, чем аналогичными методами, такими как растачивание. Разработать повторяемый процесс развертывания несложно, но пользователи должны учитывать несколько факторов.

Ключевые особенности

Развертки должны быть острыми. Тупые приводят к чрезмерному давлению инструмента, что вызывает проблемы с геометрией отверстия. В относительно мягких материалах, таких как алюминий, тупая развертка может создавать отверстия слишком большого размера из-за наростов на кромке. В твердых материалах, таких как инструментальная сталь, тупая развертка может привести к истиранию из-за плохого образования стружки.

Состояние отверстия важно. Развертки являются чистовыми инструментами и не любят тяжелых резов. Изготовление отверстия с оптимальным количеством припуска имеет решающее значение. Отверстия требуют достаточного припуска, чтобы обеспечить правильное образование стружки, но не настолько большого припуска, чтобы развертка оказывала слишком большое давление на инструмент. Разговор со специалистом по применению на заводе-изготовителе инструмента может быть очень полезным.

Отверстия требуют достаточного припуска, чтобы обеспечить правильное образование стружки, но не настолько большого припуска, чтобы развертка оказывала слишком большое давление на инструмент. Разговор со специалистом по применению на заводе-изготовителе инструмента может быть очень полезным.

Известный как патронная развертка, это самый распространенный тип разверток. Это недорого и эффективно для большинства применений. Изображение предоставлено К. Тейт

Перед развертыванием отверстие должно быть прямым. Развертки имеют тенденцию следовать за существующим отверстием, поэтому расширение кривого отверстия обычно дает другое кривое отверстие. Расширение криволинейного отверстия также может привести к увеличению диаметра отверстия.

Минимизация биения имеет решающее значение при развертывании. Рассмотрим развертку диаметром 12,7 мм (0,5 дюйма) с биением 0,0127 мм. Биение 0,0127 мм приведет к тому, что инструмент при вращении создаст круг диаметром 12,7254 мм (0,501 дюйма). Может быть трудно соблюдать допуск 0,0254 мм (0,001 дюйма), когда биение инструмента приводит к тому, что режущая кромка выходит за верхний предел допуска перед входом в отверстие.

Может быть трудно соблюдать допуск 0,0254 мм (0,001 дюйма), когда биение инструмента приводит к тому, что режущая кромка выходит за верхний предел допуска перед входом в отверстие.

Некоторые приложения поглощают небольшое биение, но всегда лучше, чтобы инструмент работал правильно. Использование плавающих держателей разверток, уменьшающих биение, является одним из способов преодоления биения и несоосности. Некоторые развертки, используемые в высокопроизводительной работе с жесткими допусками, основаны на державках, которые не плавают, а вместо этого имеют осевую и радиальную регулировку, что позволяет удалить почти все биение инструмента. Некоторые из этих регулировок настолько важны, что выполняются на станке, чтобы развертка была «настроена» на шпиндель станка.

Я обнаружил, что развертывание является наиболее экономичным и надежным методом чистовой обработки отверстий с жесткими допусками. Инструменты доступны в бесчисленных конфигурациях, что делает их подходящими для специальных работ с небольшим объемом, например, в инструментальном цехе, или для больших объемов работ, например, на заводе по производству двигателей.

Правильное развертывание | Cutting Tool Engineering

Соответствующие сценарии применения развертки при чистовой обработке отверстий.

Предоставлено Komet of America

Врезные кольца Komet имеют регулируемый диапазон диаметров и могут быть точно отрегулированы с помощью специальных держателей врезных колец. По словам компании, это компенсирует износ, обеспечивая правильную настройку на точный размер отверстия.

При обработке отверстия точно по размеру развёртывание часто является лучшим выбором для станочника. Как правило, его нельзя использовать для правки отверстий, и он может удалить только ограниченное количество припуска, но при правильном выполнении развертывание может быть быстрым и высокоточным процессом.

Однако правильное развертывание требует хорошей подготовки. Важные факторы включают в себя оставление точного количества припуска после бурения; зная, когда развернуть дважды, использовать многофункциональную развертку или полностью использовать другой инструмент; и указав правильный развертки для работы. Что касается последнего, доступно множество различных типов разверток, в том числе регулируемые развертки, развертки с патроном и спиральной канавкой, и во многих случаях специальный инструмент является лучшим инструментом для работы.

Что касается последнего, доступно множество различных типов разверток, в том числе регулируемые развертки, развертки с патроном и спиральной канавкой, и во многих случаях специальный инструмент является лучшим инструментом для работы.

При развертывании самым важным является подготовка отверстия, по словам Райана Бистербуша, руководителя группы проектирования производителя инструмента Komet of America Inc., Шаумбург, Иллинойс. количество запаса и не исправляет отверстие. «Развертка следует за отверстием», — сказал он, но отметил, что развертка помогает немного улучшить прямолинейность, если инструмент имеет возможность фронтального резания.

Предоставлено Alvord-Polk

Набор патронных разверток от Alvord-Polk, включая (вверху) развертку с прямым хвостовиком и прямой канавкой; (вверху посередине) инструмент с коническим хвостовиком, правосторонний, со спиральной канавкой; и (вверху внизу) развертка с прямым хвостовиком, правосторонняя, со спиральной канавкой, покрытая нитридом титана.

Джош Линберг, президент компании-поставщика инструментов Monster Tool Co., Виста, Калифорния, согласен с тем, что перед развертыванием необходимо отверстие «удовлетворительного качества». Например, он отметил, что при расширении отверстия диаметром 0,240 дюйма разверткой диаметром 0,250 дюйма отверстие не будет выпрямлено, если оно сужается на 0,005 дюйма или более.0004

Если форма или расположение отверстия нуждается в исправлении, Уилл Нестор, инженер по продажам приложений/проектов из Феникс-Сити, штат Алабама, для производителя инструментов Mapal Inc., Порт-Гурон, штат Мичиган, рекомендует расточку. «Однако развертывание, как правило, дает вам более короткое время цикла, чем растачивание», — сказал он, добавив, что развертка чаще применяется для достижения нужного размера отверстия, чем для придания шероховатости поверхности.

Чистота поверхности, получаемая при развертывании, обычно зависит от материала заготовки. Диапазон для чугуна составляет от 50 до 80 среднеквадратичных значений и от 30 до 60 среднеквадратичных значений для сталей, а развертка с ПКА может придать алюминию чистоту до 8 среднеквадратичных значений, согласно Bysterbusch.

Иногда отверстие растачивается перед развертыванием, но это не обязательно. «Любое отверстие, которое соответствует минимально необходимому количеству припуска для развернутого размера, не требует дополнительной подготовки перед развертыванием», — сказал Линберг. «Если готовое отверстие имеет чрезвычайно жесткий допуск, а станок, используемый для создания отверстия, не обладает достаточной точностью или жесткостью, расточенное отверстие помогает удерживать развертку на одном уровне с осью отверстия, помогая станку сохранять прямолинейность отверстия. ».

Проблемы с материалами

Количество припуска, остающегося для развертывания, зависит от качества и диаметра отверстия. Согласно эмпирическому правилу, после сверления для расширения должно оставаться от 0,010 до 0,015 дюйма, за исключением небольших диаметров, таких как 1/32 дюйма, в которых должно быть от 0,003 до 0,006 дюйма материала для развертывания, отметил Линберг. «Плохо просверленное отверстие может потребоваться немного больше материала, чтобы развертка «очистила» стенки отверстия», — сказал он. «до 0,0098″ для разверток Mapal с направляющими и до 0,0394» DOC для неподвижных разверток с паяным PCD, в зависимости от материала заготовки. стороны в отверстии», — сказал он, добавив, что больший DOC возможен для развертки с концевой режущей геометрией, встроенной в режущую кромку. , чугун, титан и суперсплавы на основе никеля, согласно Bysterbusch.Если стружка слишком толстая при развертывании последних материалов, слишком много тепла поступает в стружку, делая ее пластичной и трудно ломаемой, что создает проблему удаления стружки. «Лучше удалить как можно меньше».

«до 0,0098″ для разверток Mapal с направляющими и до 0,0394» DOC для неподвижных разверток с паяным PCD, в зависимости от материала заготовки. стороны в отверстии», — сказал он, добавив, что больший DOC возможен для развертки с концевой режущей геометрией, встроенной в режущую кромку. , чугун, титан и суперсплавы на основе никеля, согласно Bysterbusch.Если стружка слишком толстая при развертывании последних материалов, слишком много тепла поступает в стружку, делая ее пластичной и трудно ломаемой, что создает проблему удаления стружки. «Лучше удалить как можно меньше».

Другие предоставляют больший диапазон размеров отверстий. Кевин Моррисон, главный инженер по инструментам Alvord-Polk Inc., указал, что производитель сплошных многолезвийных разверток из Миллерсбурга, штат Пенсильвания, рекомендует припуск от 0,003 до 0,006 дюйма для развертывания отверстий диаметром до 3⁄32 дюйма, 0,008 дюйма. «до 0,010″ для отверстий больше 3⁄32″ до ¼», 0,012″ до 0,015″ для ¼» до ½», 0,017″ до 0,020″ для ½» до 1″, 0,020″ до 0,025″ для 1″ до 2 «и от 0,030″ до 0,035″ для отверстий больше 2». «Это скользящая шкала», — сказал он. «Это даже не работает в процентах».

«Это скользящая шкала», — сказал он. «Это даже не работает в процентах».

Моррисон добавил, что для ручной развертки диапазон составляет от 0,002 до 0,004 дюйма. «Это все, на что способно человеческое тело, — сказал он. «У нас нет механического преимущества, чтобы взять больше материала».

Хотя некоторые не считают упрочнение материала серьезной проблемой при развертывании, Нестор отметил, что это может создать проблемы. Желательно брать легкий DOC, например, при развёртывании титана. Легкий DOC удерживает стружку тонкой для облегчения эвакуации при обработке, например, отверстия малого диаметра. «Материализируемость играет большую роль в том, как вы расширяете», — сказал он.

Размер отверстия

Когда после сверления остается слишком много припуска для развертывания, конечные пользователи могут выполнить развертывание дважды. Линберг из Monster Tool предлагает сначала применить меньшую развертку, а затем развертку необходимого размера. «Сверление для открытия отверстия обычно приводит к отказу сверла из-за неравномерного и неравномерного напряжения вдоль режущей кромки сверла и не рекомендуется», — сказал он. Линберг добавил, что плунжерное фрезерование также возможно при наличии концевой фрезы подходящего размера.

Линберг добавил, что плунжерное фрезерование также возможно при наличии концевой фрезы подходящего размера.

Кроме того, можно использовать ступенчатую развертку с черновым и чистовым диаметром. «Это зависит от материала», — сказал Бистербуш. «Как только вы доберетесь до некоторых из более прочных сталей, мы должны более подробно изучить область применения».

Нестор заметил, что есть еще один вариант — использовать инструмент для чистового растачивания. Инструмент для чистового растачивания имеет не менее трех направляющих и способен обеспечить значительно больший DOC, чем развертка. Он добавил, что коррекция положения отверстия также может быть достигнута с помощью инструмента для тонкого растачивания с временем цикла, сравнимым с разверткой с направляющими.

Объем части также определяет приемлемое решение. «Вы должны помнить, что клиент всегда хочет сократить время цикла», — сказал Донато Пиньо, специалист по продуктам Komet. «Обычно он использует инструмент для черновой и чистовой обработки».

Моррисон из Alvord-Polk предположил, что кольцевое сверло, представляющее собой нечто среднее между разверткой и сверлом, может решить проблему, когда необходимо удалить значительно больше материала, чем рекомендуется. Колонковое сверло предназначено для удаления большого количества материала из отверстия, но само по себе оно не создаст отверстие. «Бывают случаи, когда корончатое сверло обеспечивает достаточно подходящую поверхность, чтобы конечные пользователи использовали его для обработки отверстия», — сказал он.

Рекомендации по инструменту

При выборе развертки конечный пользователь должен обращать внимание только на ее размер, если только он не расширяет необычно глубокое отверстие, для которого требуется дополнительная длина инструмента, для чего, по словам Линберга, требуется специальный инструмент. «Правильно изготовленная развертка будет выполнять свою работу независимо от разрезаемого материала».

Предоставлено Monster Tool

Согласно Monster Tool, размер — это единственная характеристика, на которую должен обращать внимание конечный пользователь при выборе развертки.

Хотя Bysterbusch отметил, что «полномасштабные специальные» развертки составляют около 40 процентов продаж разверток Komet, фиксированные моноблочные стандарты компании являются «полуспециальными». Это связано с тем, что стандартные заготовки измельчаются по размеру для удовлетворения конкретных требований клиента, как только компания получает заказ. Стандартный диапазон составляет от 6 мм до 110 мм, но специальные предложения охватывают более широкий спектр. «Мы расширяем все от 1,5 мм до более 300 мм», — сказал он.

По словам Нестора из Mapal, при выборе типа развертки важную роль играет допуск по размеру. В то время как фиксированный инструмент подходит для более широкого диапазона допусков, «всякий раз, когда у вас есть допуск ± 5 мкм или более на ваш диаметр, — сказал он, — вам нужна регулируемая развертка».

Нестор добавил, что патронные развертки можно использовать на сверлильном станке, токарном станке инструментального цеха или даже на фрезерном станке Бриджпорта, но для разверток с направляющими и других высокопроизводительных разверток требуется станок с механической подачей для обеспечения постоянной точности. Для высокопроизводительного развертывания также требуется адекватная подача охлаждающей жидкости. «Обычно растворимые масла и полусинтетика работают лучше, но мы добились успеха с синтетической охлаждающей жидкостью для инструментов с направляющими», — сказал он.

Для высокопроизводительного развертывания также требуется адекватная подача охлаждающей жидкости. «Обычно растворимые масла и полусинтетика работают лучше, но мы добились успеха с синтетической охлаждающей жидкостью для инструментов с направляющими», — сказал он.

Прерывания отверстий, такие как шпоночные канавки или поперечные отверстия, также диктуют требования к инструменту для развертывания. Когда такая функция присутствует, Моррисон из Alvord-Polk рекомендует развертку со спиральной канавкой, чтобы спираль перекрывала зазор при вращении развертки, а инструмент постоянно поддерживался. «Если у вас прямая флейта, каждый раз, когда зуб появляется, он зацепляется и стучит, как ни в чем не бывало», — сказал он.

Независимо от применения развёртывания, некоторые утверждают, что только настоящая развёртка выполнит эту работу должным образом. «Опасно говорить, что вы просто хотите использовать сверло с качеством развертывания», — сказал Пиньо из Komet. «Ты никогда не получишь тот же результат». CTE

CTE

Об авторе: Алан Рихтер, редактор журнала Cutting Tool Engineering, присоединился к публикации в 2000 году. Свяжитесь с ним по телефону (847) 714-0175 или по электронной почте [email protected].

Предоставлено Komet of America

Стойкость инструмента увеличилась с 1200 до 50000 отверстий, когда компания Magna Powertrain USA перешла с твердосплавной развертки на развертку Dihart Monomax Solid с керметным наконечником от Komet of America при обработке небольшого отверстия на конце рычагов привода из стали 8620. .

Рассверливание «блестящего» покрытия

Рассверливание отверстий в стали 8620 с твердостью 217 HB не обязательно является сложным процессом, если только вы не делаете около полумиллиона таких отверстий в год и не должны достигать поставленных целей. жесткие допуски, быстрое время цикла и низкая стоимость инструмента на деталь. Компания Magna Powertrain USA Inc. , г. Манси, штат Индиана, оказалась в такой же ситуации при производстве приводных рычагов и необходимости расширить диаметр 0,388 дюйма на 0,39 дюйма.Отверстие глубиной 3 дюйма на горизонтальном обрабатывающем центре OKK HP500S.

, г. Манси, штат Индиана, оказалась в такой же ситуации при производстве приводных рычагов и необходимости расширить диаметр 0,388 дюйма на 0,39 дюйма.Отверстие глубиной 3 дюйма на горизонтальном обрабатывающем центре OKK HP500S.

Дэвид Бокселл, инженер-технолог компании Magna, производителя компонентов для раздаточных коробок и трансмиссий, знает, что самая дешевая развертка не может обеспечить самую низкую стоимость «Я могу купить развёртку за 35-40 долларов, но я получу только несколько сотен деталей, так что моя стоимость за единицу будет довольно высока», — сказал он. Развертки с наконечниками и чистовая обработка около 1200 деталей до того, как инструмент изнашивается. Затем компания перешла на изготовленные на заказ цельнотвердосплавные развертки, но с ограниченным успехом. «Они были очень дорогими и слишком быстро изнашивались», — сказал Бокселл.0004

Чтобы соответствовать требуемому размеру чистового отверстия от 0,3952 «до 0,3948», Magna просверливает отверстие в сплошном материале и оставляет около 0,013 «припуска для развертывания. Затем отверстия расширяются до размера, чтобы они сжимались до указанного размера при термообработке. Нет после термообработки требуются дальнейшие операции

Затем отверстия расширяются до размера, чтобы они сжимались до указанного размера при термообработке. Нет после термообработки требуются дальнейшие операции

Ранее компания Boxell производила другую линейку продукции и в разговоре с другим специалистом по металлообработке узнала, как развертка Dihart производства Komet of America Inc. помогла сократить время изготовления детали из от нескольких дней до 1 дня, сохраняя прямолинейность 0,0002 дюйма в отверстиях толщиной 4 дюйма. Хотя Бокселл не был полностью убежден, он пригласил продавца Komet и дистрибьютора Haggard & Stocking, Индианаполис, протестировать развертку Dihart со стороны Magna. «Он был прав. на деньгах, — сказал Бокселл, — развертки сделали именно то, что он обещал». Магна начала их использовать.0004

Позже Бокселл поговорил с инженером-технологом Джоном Хершбергером, который отвечал за приводные рычаги, и предложил ему также попробовать развертку Komet. «Ему это понравилось, и он сразу же начал его использовать», — сказал Бокселл. «Затем я унаследовал эту работу и теперь у меня вся ячейка».

«Затем я унаследовал эту работу и теперь у меня вся ячейка».

Развертка Dihart 525.91.4030 Monomax Solid с металлокерамическим наконечником имеет геометрию, позволяющую выталкивать стружку вперед. Работая со скоростью шпинделя около 1800 об/мин, предыдущим разверткам требовалось от 3 до 4 секунд, чтобы закончить отверстие, в то время как время обработки нового инструмента составляет 0,14 секунды на отверстие при скорости 4385 об/мин, скорости резания 453 футов в минуту и 157 скорость подачи. Развертки с металлокерамическим наконечником имеют подачу СОЖ через инструмент, в то время как для твердосплавных разверток компания применила циркуляцию СОЖ.

Помимо жесткого допуска на размер, развертка Monomax обеспечивает шероховатость поверхности 0,6 мкм Rz, тогда как в спецификации требуется только шероховатость 1,99 мкм Rz. «Отделка выглядит идеально, когда мы закончим с ней», — сказал Бокселл. «Это просто гладко, как свисток».

Стойкость инструмента также значительно увеличилась: с примерно 1200 отверстий на развертку до 30 000–50 000 штук до уменьшения размера от 4 мкм до 5 мкм. Бокселл отметил, что он мог бы применить более крупное сверло и увеличить срок службы развертки, оставив всего 0,008 дюйма припуска для развертывания, «но у меня на складе так много других сверл, что, вероятно, не стоит покупать 200 или 300 сверл, когда развертка работает так хорошо».

Бокселл отметил, что он мог бы применить более крупное сверло и увеличить срок службы развертки, оставив всего 0,008 дюйма припуска для развертывания, «но у меня на складе так много других сверл, что, вероятно, не стоит покупать 200 или 300 сверл, когда развертка работает так хорошо».

Несмотря на то, что новые нестандартные развертки имеют стандартную стоимость и по-прежнему стоят около 400 долларов каждая, стоимость инструмента в расчете на одну деталь увеличилась с 0,018 до 0,009 долларов. По словам Бокселла, предполагаемая годовая экономия составляет 85 000 долларов США, не считая увеличения времени цикла и времени безотказной работы шпинделя. Кроме того, Magna реализует дополнительную экономию за счет замены бывших в употреблении разверток Komet retip примерно за треть стоимости новых. Согласно Komet, он может менять наконечник инструмента три или четыре раза. «Мы купили около 20 таких разверток и за последние 4 месяца использовали только четыре», — сказал Бокселл, добавив, что предполагаемое годовое использование инструмента сократилось с 1000 до 13 инструментов. «Когда готовые инструменты готовы, они готовы».

«Когда готовые инструменты готовы, они готовы».

—А. Richter

Авторы

Alvord-Polk Inc.

www.reamers.com

(800) 441-2751

Komet of America Inc.

www.komet.com

(847) 923-84009

agna.com

(847) 923-8400

. Powertrain USA Inc.

(765) 245-9750

www.magnapowertrain.com

Mapal Inc.

www.mapal.us

(810) 364-8020

Monster Tool Co.

www.monstertool.com

(888) ) КАРБИД

YG-1 Tool Co.

(800) 765-8665

www.yg1usa.com

Предоставлено YG-1 Tool

Заточенная кромка сверла Dream Drill YG-1 Tool помогает укрепить кромку, кромки помогают обеспечить допуски и требования к чистоте поверхности, а также угол подъема спирали, вдоль с шириной канавки улучшает отвод стружки и удаление стружки.

Мечтаю о том, чтобы не развёртывать

При выполнении отверстий соблюдение требований к размеру и чистоте поверхности, которые предоставляет развёртка с помощью всего одного инструмента, может повысить производительность и снизить затраты. Хотя производители инструментов уже давно продвигают различные сверла, чтобы исключить развертывание, YG-1 Tool Co., Вернон Хиллз, Иллинойс, говорит, что его Dream Drill также выполняет центральное сверление и позиционное растачивание.

Хотя производители инструментов уже давно продвигают различные сверла, чтобы исключить развертывание, YG-1 Tool Co., Вернон Хиллз, Иллинойс, говорит, что его Dream Drill также выполняет центральное сверление и позиционное растачивание.

Сверло с покрытием из нитрида титана-алюминия обеспечивает допуск на развертывание M7 в соответствии с YG-1 (см. Таблицу). Твердосплавные сверла со сквозной подачей СОЖ доступны от 0,039 до 0,787 дюйма, а сверла I Dream со сменными пластинами со сквозной подачей СОЖ доступны от 0,4724 до 1,250 дюйма. Сверла также доступны без отверстий для охлаждающей жидкости.

YG-1 предлагает две конструкции для обработки материалов твердостью до 50 HRC: стандартная для стали, чугуна и подобных сплавов и Inox для нержавеющей стали и более мягких и пластичных сплавов. «Целью всегда были мелкие завитки», — сказал Аль Зайтун, менеджер по продажам и маркетингу YG-1.

Изготовитель инструментов сообщает, что утончение вершины стержня Dream Drill в форме буквы «S» снижает осевую осевую нагрузку и стабилизирует вершину для получения точных отверстий, а угол вершины 140 ° немного утолщает поперечное сечение стружки, что помогает дробить стружку.