Зенкерование и зенкование: Технология зенкования и зенкерования отверстий

Содержание

1.7 Сверление, зенкерование, зенкование и развертывание отверстий

Сверлением

называется образование снятием стружки

отверстий в сплошном материале с помощью

режущего инструмента – сверла. Сверление

применяют для получения отверстий не

высокой степени точности, и для получения

отверстий под нарезание резьбы,

зенкерование и развёртывания.

Общие

сведения о сверлении.

Сверление

применяется: для получения неответственных

отверстий невысокой степени точности

и значительной шероховатости, например

под крепёжные болты, заклёпки, шпильки

и т.д.; для получения отверстий под

нарезание резьбы, развёртывания и

зенкерование.

Сверление

можно получить отверстие с точностью

по 10-му, в отдельных случаях – по 11-му

квалитету и шероховатостью поверхности

Rz 320…80.

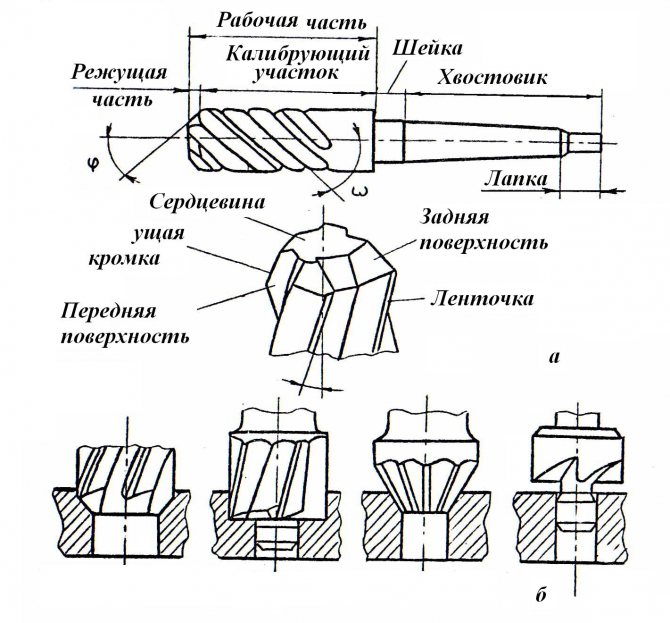

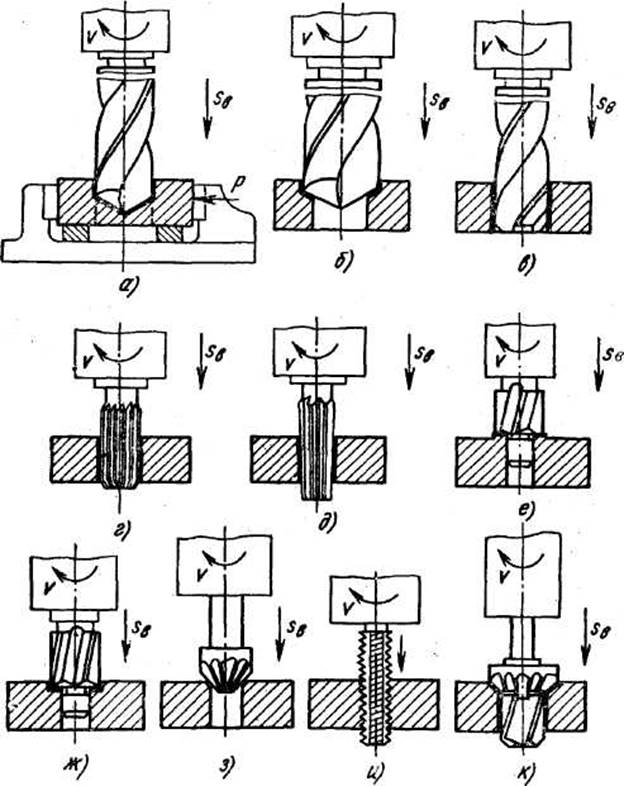

Свёрла

бывают различных видов (рис. а-и) и

изготовляются из быстрорежущих,

легированных и углеродистых сталей, а

также оснащаются пластинками из твёрдых

сплавов.

Сверло

имеет две режущих кромки. Для обработки

Для обработки

металлов различной твёрдости, применяют

свёрла с различным углом наклона винтовой

канавки. Для сверления стали пользуются

свёрлами с углом наклона канавки 18…30

градусов, для сверления лёгких и вязких

металлов – 40…45 градусов, при обработки

алюминия, дюралюминия и электрона – 45

градусов.

Хвостовики

у спиральных свёрл могут быть коническими

и цилиндрическими. Конические хвостовики

имеют свёрла диаметром 6…80мм. Эти

хвостовики образуются конусом Морзе.

Шейка

сверла, соединяющая рабочую часть с

хвостовиком, имеет меньший диаметр, чем

диаметр рабочей части.

Свёрла

бывают оснащённые пластинками из твёрдых

сплавов, с винтовыми, прямыми и косыми

канавками, а также с отверстиями для

подвода охлаждающей жидкости,

твёрдосплавных монолитов, комбинированных,

центровочных и перовых свёрл. Эти свёрла

изготовляют из инструментальных

углеродистых сталей У10, У12, У10А и У12А, а

чаще – из быстрорежущей стали Р6М5.

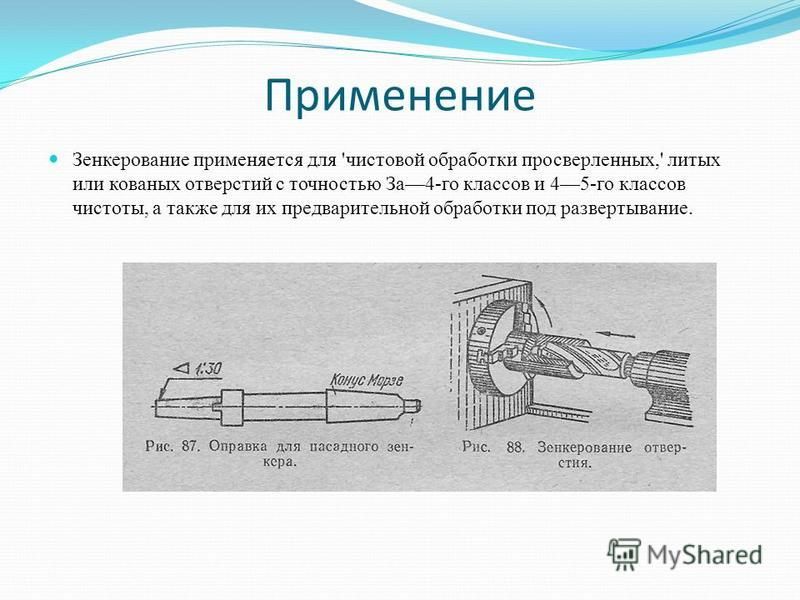

Зенкерованием

называется процесс обработки зенкерами

цилиндрических и конических необработанных

отверстий в деталях, полученных литьём,

ковкой штамповкой, сверлением, с целью

увеличения их диаметра, качества

поверхности, повышения точности

(уменьшение конусности, овальности).

Общие

сведения о зенкеровании.

По

внешнему виду зенкер напоминает сверло,

но имеет больше режущих кромок (три –

четыре) и спиральных канавок. Работает

зенкер как сверло, совершая вращательное

движение вокруг оси, а поступательное

— вдоль оси отверстия. Зенкеры изготавливают

из быстрорежущей стали; они бывают двух

типов – цельные с коническим хвостиком

и насадные. Первые для предварительной,

а вторые для окончательной обработки

отверстий.

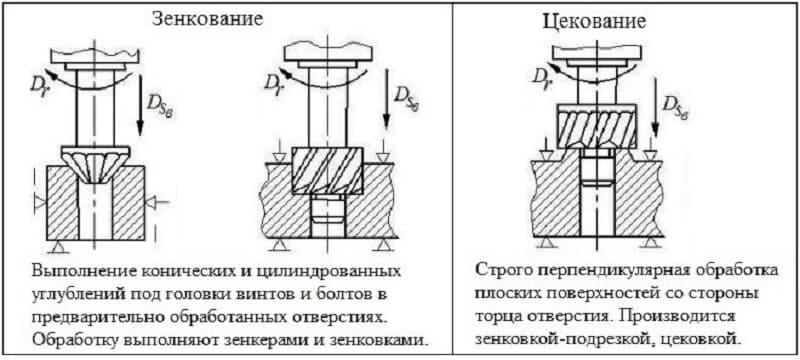

Зенкование

– это процесс обработки специальным

инструментом цилиндрических или

конических углублений и фасок просверленных

отверстий под головки болтов, винтов и

заклёпок.

Общие

сведения о зенковании.

Основной

особенностью зенковок по сравнению с

зенкерами является наличие зубьев на

торце и направляющих цапф, которыми

зенковки вводятся в просверленное

отверстие.

Зенковки

бывают; цилиндрическая имеющая

направляющую цапфу, рабочую часть,

состоящую из 4…8 зубьев и хвостовика;

коническая имеет угол конуса при вершине

30, 60, 90 и 120 градусов; державка с зенковкой

и вращающимся ограничителем позволяет

зенковать отверстия на одинаковую

глубину, что трудно достичь при пользовании

обычными зенковками; ценковки в виде

насадных головок, имеют торцевые зубья,

используют их для обработки бобышек

под шайбы, упорные кольца и гайки.

Крепление зенковок и ценковок не

отличается от крепления свёрл.

Развёртывание

– это процесс чистовой обработки

отверстий, обеспечивающий точность по

7…9-му квалитетам и шероховатость

поверхности Ra 1,25…0,63.

Общие

сведения о развертывании.

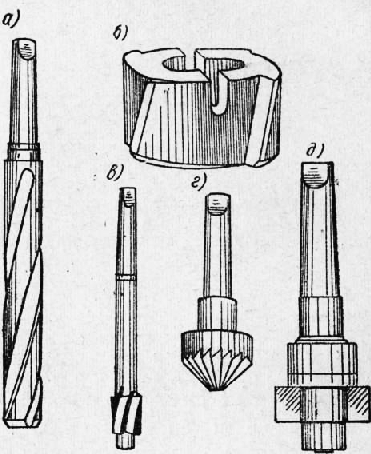

По

форме обрабатываемого отверстия

развёртки подразделяют на цилиндрические

и конические. Ручные и машинные развёртки

состоят из трёх основных частей: рабочей,

шейки и хвостовика. У ручных развёрток

обратный конус составляет 0,05…0,1мм, а у

машинных – 0,04…0,3мм.

Машинные

развёртки изготовляют с равномерным

распределением зубьев по окружности.

Число зубьев развёрток чётное – 6, 8, 10

и т.д. Чем больше зубьев, чем выше качество

обработки.

Ручные

и машинные развёртки выполняют с прямыми

(прямозубые) и винтовыми (спиральные)

канавками (зубьями).

Развёртки

подразделяются на несколько видов:

ручные

цилиндрические развёртки;

машинные

развёртки с коническим и цилиндрическим

хвостиком;

машинные

насадные развёртки и со вставными

ножами;

машинные

развёртки с квадратной головкой;

машинные

развёртки, оснащённые пластинками из

твёрдого сплава;

раздвижные

(регулируемые) машинные развёртки.

Приёмы

развёртывания.

Развёртыванию

всегда предшествует сверление и

зенкерование отверстий. Глубина резания

определяется толщиной срезаемого слоя,

составляющей половину припуска на

диаметр. При этом нужно иметь в виду,

что для отверстий диаметром не более

25мм под чёрное развёртывание оставляют

припуск 0,01…0,15мм, под чистовое –

0,05…0,02мм.

Ручное

развёртывание. Приступая к развёртыванию,

прежде всего следует:

выбрать

соответствующую развёртку, затем

убедиться, что на режущих кромках нет

выкрошившихся зубьев или забоин;

осторожно

установить в отверстие развёртку и

проверить её положение по угольнику 90

градусов; убедившись в перпендикулярности

оси, в отверстие вставляют конец развёртки

так, чтобы её ось совпала с осью отверстия;

вращение осуществляют только в одном

направлении, так как при вращении в

обратном направлении может искрошиться

лезвие.

Для

последовательности обработки отверстия

диаметром 30мм в стальной детали по

6…7-му квалитету:

I

– сверление отверстия диаметром 28мм;

II

– зенкерование зенкером диаметром

29,6мм;

III

– развёртывание черновой развёрткой

диаметром 29,9мм;

IV

– развёртывание чистовой развёрткой

диаметром 30мм.

Обработка

конических отверстий. Вначале обрабатывают

отверстие ступенчатым зенкером, затем

применяют развёртку со стружколомающими

канавками и далее – коническую развёртку

с гладкими режущими лезвиями.

Сверление, развертывание зенкерование и зенкование при слесарных работах

Сверлением называют процесс образования отверстий в сплошном материале режущим инструментом — сверлом. Точность обработки не превышает 11…127го квалитетов и шероховатость поверхности Rz = 25…80 мкм. Сверлением получают отверстия под крепежные болты, шпильки, заклепки, а также отверстия, предназначенные для дальнейшей обработки: рассверливания, зенкерования, развертывания и нарезания резьбы. Различают сверление сквозных отверстий, глухих отверстий и рассверливание. В тех случаях, когда заготовку нельзя установить на станке или отверстия расположены в труднодоступных местах, сверление осуществляют с помощью ручных дрелей, электрических или пневматических ручных машин.

Сверление на станках выполняют, осмотрев и подготовив станок к пуску, проверив плавность хода гильзы шпинделя, перемещение рукоятки подъема, подачу охлаждающей жидкости, исправность местного освещения и наличие инструмента. Сверла, имеющие цилиндрический хвостовик, закрепляют в патроне. Конусный хвостовик патрона устанавливают в отверстие шпинделя сверлильного станка и проверяют его биение. Сверла с коническим хвостовиком размещают непосредственно в шпинделе станка. В тех случаях, когда конус хвостовика сверла меньше конуса в шпинделе, применяют переходные втулки. Установка сверл с коническим хвостовиком обеспечивает их лучшие центрирование и закрепление по сравнению с установкой сверл в патроне. Для съема патрона или сверла в выбивное отверстие шпинделя вставляют клин, легкие удары молотком наносят по концу клина. Деталь закрепляют в тисках.

Сверла, имеющие цилиндрический хвостовик, закрепляют в патроне. Конусный хвостовик патрона устанавливают в отверстие шпинделя сверлильного станка и проверяют его биение. Сверла с коническим хвостовиком размещают непосредственно в шпинделе станка. В тех случаях, когда конус хвостовика сверла меньше конуса в шпинделе, применяют переходные втулки. Установка сверл с коническим хвостовиком обеспечивает их лучшие центрирование и закрепление по сравнению с установкой сверл в патроне. Для съема патрона или сверла в выбивное отверстие шпинделя вставляют клин, легкие удары молотком наносят по концу клина. Деталь закрепляют в тисках.

При сверлении отверстий диаметром более 10 мм тиски крепят к столу болтами, головки которых закладывают в продольные канавки на столе станка.

Сверление выполняют, предварительно совместив ось сверла с центром отверстия. Перемещение сверла на требуемую глубину определяют по линейке, закрепленной на станке, либо по лимбу. Для обеспечения максимальной производительности, сохранения стойкости сверл и качества обработки выбирают режим резания, т. е. сочетание скорости резания и подачи. Зная диаметр сверла, материал, из которого оно сделано и марку материала заготовки, можно выбрать режимы резания. Режимы резания при сверлении приведены в табл. 4. Во время работы сверло сильно нагревается, вызывая притупление режущих кромок, поэтому рекомендуется применять смазочно-охлаждающие технологические средства (СОТС).

е. сочетание скорости резания и подачи. Зная диаметр сверла, материал, из которого оно сделано и марку материала заготовки, можно выбрать режимы резания. Режимы резания при сверлении приведены в табл. 4. Во время работы сверло сильно нагревается, вызывая притупление режущих кромок, поэтому рекомендуется применять смазочно-охлаждающие технологические средства (СОТС).

Для повышения производительности труда и точности сверления отверстий применяют специальные приспособления — кондукторы. Точность сверления обеспечивается направлением сверла через направляющие закаленные втулки, укрепленные в корпусе кондуктора. При небольшой партии одинаковых деталей вместо кондуктора используют шаблон в виде пластины, форма которой соответствует форме детали. Шаблон накладывают на деталь, фиксируют в определенном положении и закрепляют струбцинами. При сверлении плоских тонких одинаковых деталей их собирают в пачку, накладывают шаблон и плотно стягивают струбцинами.

При глухом сверлении необходимо периодически выводить сверло из отверстия для удаления стружки из канавки сверла. При сверлении сквозных отверстий во избежание поломки сверла уменьшают подачу при его выходе. В процессе сверления пользуются ручной подачей. Сверление по разметке выполняют в два приема: пробное сверление, при котором сверлят небольшое углубление для контроля положения сверла, и окончательное по центру намеченного отверстия. Для получения отверстий диаметром более 20 мм предварительно сверлят отверстия сверлом меньшего диаметра и затем рассверливают его под размер сверлом большего диаметра. Разность диаметров первого и второго сверла составляет 10…15 мм.

При сверлении сквозных отверстий во избежание поломки сверла уменьшают подачу при его выходе. В процессе сверления пользуются ручной подачей. Сверление по разметке выполняют в два приема: пробное сверление, при котором сверлят небольшое углубление для контроля положения сверла, и окончательное по центру намеченного отверстия. Для получения отверстий диаметром более 20 мм предварительно сверлят отверстия сверлом меньшего диаметра и затем рассверливают его под размер сверлом большего диаметра. Разность диаметров первого и второго сверла составляет 10…15 мм.

Таблица 4. Скорость резания, м/мин (числитель), и частота вращения шпинделя, мин–1 (знаменатель)1

| Подача | Диаметр сверла, м | ||||

| 6 | 8 | 10 | 12 | 14 | |

| 0,18 | 27,6/1465 | 31,2/1235 | 33,8/1075 | 31,7/840 | 38,7/880 |

| 0,20 | 25,6/1355 | 28,7/1145 | 31,4/1000 | 29,5/781 | 36,1/818 |

| 0,25 | 22,9/1215 | 25,6/1020 | 28,0/894 | 26,3/697 | 32,1/731 |

| 0,30 | 20,9/1110 | 23,4/935 | 25,6/815 | 24,0/636 | 29,4/667 |

1 При сверлении углеродистой конструкционной стали с σв = 650 МПа сверлом из стали Р18 и работе с охлаждением.

При сверлении деталь устанавливают так, чтобы верхняя поверхность с размеченным отверстием была горизонтальной, иначе при незначительном перекосе сверло смещается — его «уводит» в сторону. В случае эксцентрического расположения отверстия относительно разметки его необходимо выправить. Для этого крейцмейселем с полукруглой режущей кромкой прорубают канавку в сторону, противоположную смещению сверла, размечают центр отверстия и засверливают. Окончательное сверление проводят после определения правильного расположения отверстия.

Для обеспечения точности рассверливание отверстий осуществляют с одной установки. Для этого из шпинделя вынимают сверло меньшего диаметра и вставляют сверло, диаметр которого соответствует заданному.

Наиболее сложной операцией является сверление отверстий в цилиндрических деталях. Вал или трубу укладывают в призму и с помощью штангенрейсмаса выполняют разметку и накернивают центры отверстий. Призму и деталь закрепляют на столе станка, совмещают сверло с намеченным углублением на детали и выполняют сверление.

Сверление электрическими или пневматическими ручными машинами выполняют в такой последовательности. Размечают и накернивают места сверления, подбирают сверло необходимого диаметра, закрепляют его в патроне и устанавливают патрон в шпинделе сверлильной машины. Подсоединяют токоподводящий провод к электросети или шланг к пневмосети. Проверяют работу машины на холостом ходу и биение сверла в патроне. Устанавливают сверло вершиной в керновое углубление и сверлят отверстие. В процессе сверления следят, чтобы ось сверла была перпендикулярна к плоскости сверления. Не выключая сверлильную машину, выводят сверло из отверстия. Отверстия диаметром до 9; 15 и 23 мм сверлят соответственно машинами легкого, среднего и тяжелого типа.

Сверление ручной дрелью выполняют в тех случаях, когда необходимо просверлить отверстие малого диаметра в труднодоступном месте крупногабаритного оборудования. При сверлении ручной дрелью работающий должен одновременно удерживать дрель в определенном положении, осуществлять соответствующий нажим, направленный по оси просверливаемого отверстия, и вращением рукоятки приводить во вращение сверло. Порядок выполнения операции при сверлении ручной дрелью аналогичен сверлению электрическими машинами.

Порядок выполнения операции при сверлении ручной дрелью аналогичен сверлению электрическими машинами.

Высокие производительность и точность сверления отверстий обеспечиваются правильно заточенным сверлом (с одинаковыми по размеру и остроте режущими кромками, определенным углом при вершине сверла, симметрично расположенным относительно его оси). Угол при вершине сверла выбирают в зависимости от материала заготовки: для стали и чугуна он должен составлять 116…118°, для латуни и бронзы 130…140°. Спиральные сверла затачивают на заточном станке с мелкозернистым шлифовальным кругом. Взяв сверло левой рукой за рабочую часть на расстоянии 15…20 мм от режущих кромок, правой охватывают хвостовик, слегка прижимая сверло к поверхности абразивного круга так, чтобы режущая кромка располагалась горизонтально и плотно прилегала задней поверхностью к кругу. Плавным движением правой руки, не отнимая сверла от круга, поворачивают его вокруг своей оси и, соблюдая правильный наклон, затачивают заднюю поверхность.

Заточку проводят с охлаждением, периодически погружая конец сверла в воду. После заточки задних поверхностей режущие кромки должны быть прямолинейными. По мере стачивания сверла образуется поперечная кромка, которую укорачивают подточкой. Подточку поперечной кромки применяют для сверл диаметром более 12 мм. Качество заточки сверл проверяют специальным шаблоном.

Развертывание отверстий применяют для получения точного по размеру и форме отверстия с шероховатостью поверхностей в пределах Rz = 1,25…0,16 мкм. Развертывание отверстий выполняют вручную, электро- и пневмосверлильными ручными машинами или на сверлильных станках развертками. Гладкие цилиндрические отверстия обрабатывают развертками с прямыми канавками, отверстия со шпоночным пазом — развертками со спиральными канавками, а отверстия под конические штифты — коническими развертками соответствующей конусности. Диаметр развертки подбирают по диаметру отверстия, а припуск под черновое и чистовое развертывание определяют в зависимости от его диаметра.

| Диаметр отверстия, мм | 7…6 | 6…18 | 18…30 30…50 |

| Припуск под развертывание, мм | |||

| черновое | 0,15 | 0,3 | 0,4 0,5 |

| чистовое | 0,05 | 0,10 | 0,2 0,25 |

В качестве СОТС при ручном развертывании отверстий в заготовках из стали применяют эмульсии и минеральное масло. В заготовках из бронзы и латуни развертывание осуществляют без масел. Ручное развертывание цилиндрическими развертками выполняют следующим образом. Заготовку с предварительно просверленным отверстием закрепляют в тисках так, чтобы был свободный выход развертки снизу отверстия. Рабочую часть черновой развертки смазывают минеральным маслом. Ее заборную часть вставляют в отверстие без перекоса. На хвостовик надевают вороток и, слегка нажимая одной рукой на развертку, другой вращают вороток по часовой стрелке.

Периодически развертку извлекают из отверстия для очистки от стружки и смазочного материала. Черновое развертывание заканчивают, когда 3/4 рабочей части развертки войдет в отверстие. Черновую развертку выводят из отверстия (обратное вращение не допускается) и в отверстие вставляют чистовую развертку. Операцию повторяют в той же последовательности.

Черновое развертывание заканчивают, когда 3/4 рабочей части развертки войдет в отверстие. Черновую развертку выводят из отверстия (обратное вращение не допускается) и в отверстие вставляют чистовую развертку. Операцию повторяют в той же последовательности.

Развертывание конических отверстий выполняют черновой, промежуточной и чистовой развертками в той же последовательности, что и развертывание цилиндрических отверстий.

При развертывании отверстий машинными развертками, в зависимости от диаметра, материала развертки и марки материала заготовки, выбирают скорость резания и частоту вращения шпинделя (табл. 5).

Большие скорости резания следует применять при развертывании заготовок из нормализованных сталей, меньшие — при развертывании заготовок из вязких сталей. При чистовом развертывании на сверлильном станке скорость резания должна составлять 6…8 м/мин.

СОТС, применяемые при развертывании, приведены ниже.

Материал заготовки

Сталь:

конструкционная . . . . . РЗ-СОЖ; ЛЗ-СОЖ; МР-1; МР-4

. . . . РЗ-СОЖ; ЛЗ-СОЖ; МР-1; МР-4

инструментальная . . . . ЛЗ-СОЖ1; МР-1; МР-4

легированная . . . . . . . . МР-4

Чугун . . . . . . . . . . . . . . . Без охлаждения; керосин; ОСМ-1

Медь. . . . . . . . . . . . . . . . Эмульсия

Латунь . . . . . . . . . . . . . . Без охлаждения

Бронза . . . . . . . . . . . . . . Без охлаждения

Алюминий. . . . . . . . . . . . ЛЗ-СОЖ1; В-31

Отверстия развертывают с одной установки после окончания сверления. Сверло вынимают из шпинделя и вставляют черновую развертку, а затем — чистовую. При этом сокращается время на переустановку детали и повышается точность обработки.

Таблица 5. Скорость резания, м/мин (числитель), и частота вращения шпинделя, мин–1 (знаменатель), при черновом развертывании (углеродистая, конструкционная, хромистая и хромоникелевая стали с σв = 650 МПа; развертки из стали Р18; работа с охлаждением)

| Подача S, мм/мин | d = 5 мм; t = 0,05 мм | d = 10 мм; t = 0,075 мм | d = 15 мм; t = 0,1 мм |

| До 0,5 | 24,0/1528 | 21,6/686 | 17,4/371 |

| 0,6 | 21,3/1357 | 19,2/613 | 15,3/326 |

| 0,7 | 19,3/1223 | 17,4/553 | 14,1/299 |

| 0,8 | 17,6/1123 | 15,9/514 | 12,9/273 |

| 1,0 | — | 13,8/439 | 11,1/236 |

| 1,2 | — | 12,3/391 | 9,9/209 |

Калибрующая часть развертки ближе к шейке имеет обратный конус (0,04…0,6) для уменьшения трения о стенки отверстия. Зубья на рабочей части (винтовые или прямые) могут быть расположены равномерно по окружности или неравномерно. Развертки с неравномерным шагом зубьев используют для обработки отверстий вручную. Они позволяют избежать образования огранки, т.е. получения отверстий неправильной цилиндрической формы.

Зубья на рабочей части (винтовые или прямые) могут быть расположены равномерно по окружности или неравномерно. Развертки с неравномерным шагом зубьев используют для обработки отверстий вручную. Они позволяют избежать образования огранки, т.е. получения отверстий неправильной цилиндрической формы.

Хвостовик ручной развертки имеет квадрат для установки воротка. Хвостовик машинных разверток диаметром до 10 мм выполняется цилиндрическим, других разверток — коническим с лапкой, как у сверл. Для черновой и чистовой обработки отверстий применяют комплект (набор) разверток, состоящий из двух-трех штук. Развертки изготовляют из тех же материалов, что и другие режущие инструменты для обработки отверстий.

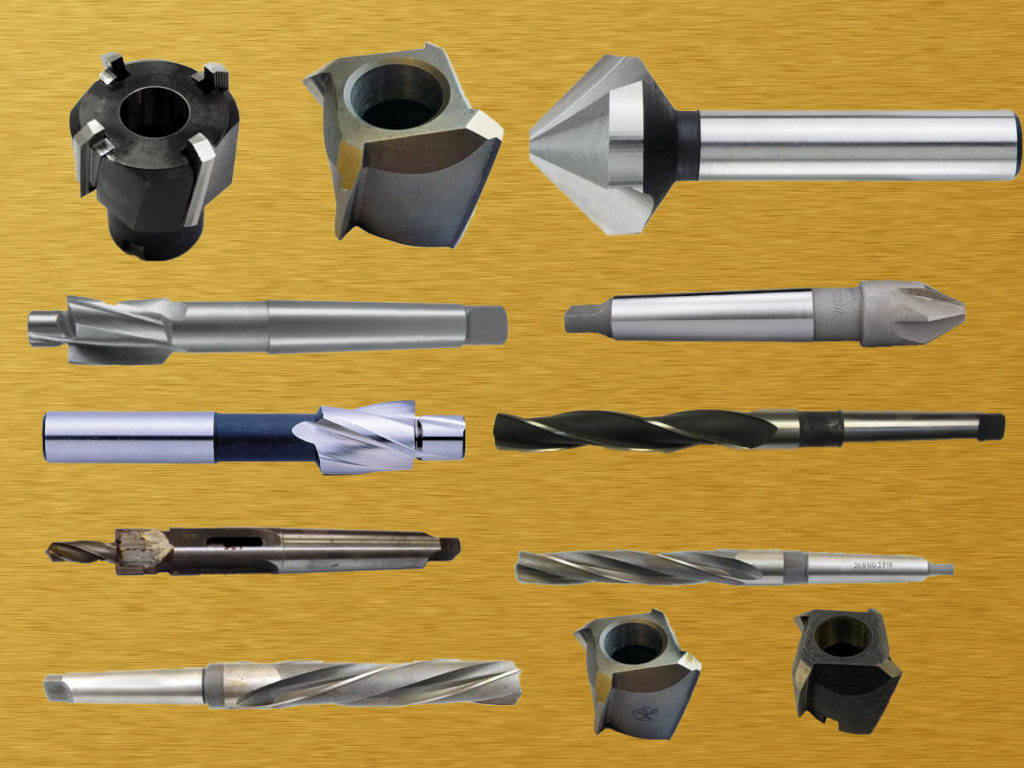

Зенкерование — процесс обработки предварительно просверленных или полученных штамповкой либо литьем отверстий для получения правильной геометрической формы с точностью до 9–117го квалитетов и шероховатостью поверхности Rz = 1,25…2,5 мкм. Эта обработка может быть окончательной или промежуточной перед развертыванием.

Зенкерование выполняют на сверлильных станках специальными инструментами — зенкерами. Работа зенкера подобна работе сверла при рассверливании отверстия. Припуск на зенкерование зависит от диаметра отверстия.

| Диаметр отверстия, мм | 5…24 | 25…35 | 36…45 |

| Припуск, мм | 1,0 | 1,5 | 2,0 |

| Диаметр отверстия, мм | 46…55 | 56…65 | 66…75 |

| Припуск, мм | 2,5 | 3,0 | 3,5 |

По конструкции и оформлению режущих кромок зенкер отличается от сверла и имеет три-четыре зуба, что обеспечивает правильное и более устойчивое положение зенкера относительно оси отверстия.

Цилиндрические зенкеры различных диаметров применяют для получения цилиндрических отверстий, а конические с углом конуса при вершине 60, 75, 90 и 120° — для конических углублений. Зенкеры имеют направляющую цапфу, которая входит в отверстие, обеспечивая точность совпадения оси отверстия с цилиндрическим отверстием, образованным зенкером.

Зная диаметр, материал, из которого изготовлен зенкер, и марку материала заготовки, можно выбрать режим резания (табл. 6).

Таблица 6. Скорость резания, м/мин (числитель), и частота вращения, мин–1 (знаменатель), зенкера1 (углеродистая конструкционная сталь с σв = 650 МПа; зенкеры из стали Р18; работа с охлаждением)

| Подача S, мм/мин | D = 15 мм, цельный зенкер | D = 20 мм, цельный зенкер | D = 25 мм, цельный зенкер | D = 25 мм, насадной зенкер |

| 0,2 | 41,6/883 | – | – | – |

| 0,3 | 34,0/721 | 38,0/604 | 29,7/378 | 26,5/337 |

| 0,4 | 29,4/624 | 32,1/510 | 25,7/327 | 22,9/292 |

| 0,5 | 29,3/558 | 28,7/456 | 23,0/292 | 20,5/261 |

| 0,6 | 24,0/510 | 26,2/417 | 21,0/267 | 18,7/238 |

| 0,7 | 22,2/472 | 24,2/386 | 19,4/247 | 17,3/221 |

| 0,8 | – | 22,7/361 | 18,2/231 | 16,2/206 |

| 0,9 | – | 21,4/340 | 17,1/218 | 15,3/195 |

| 1,0 | – | 20,3/323 | 16,2/207 | 14,5/185 |

| 1,2 | – | – | 14,8/189 | 13,2/168 |

1 Глубина резания t = 1 мм, в остальных случаях t = 1,5 мм.

Зенкование — процесс обработки цилиндрических и конических углублений и фасок под головки болтов, винтов и заклепок в готовых отверстиях. Зенкование проводят на сверлильных станках с помощью зенковок или сверлом большего диаметра, чем диаметр отверстия. В отличие от зенкеров зенковки имеют режущие зубья на торце и направляющие цапфы, которыми зенковки вводятся в просверленное отверстие, что обеспечивает совпадение оси отверстия и образованного углубления под головку винта.

По форме режущей части зенковки бывают цилиндрические и конические. Цилиндрические зенковки с торцовыми зубьями применяют для расширения отверстий под головки винтов, под плоские шайбы, а также для образования уступов в отверстиях. Конические зенковки предназначены для снятия заусенцев в выходной части отверстия, получения конического углубления под головки винтов и заклепок. Крепление зенковок и зенкеров на сверлильных станках не отличается от крепления сверл.

Просмотров: 1 388

Структура и применение зенкеров

Зенковка, поперечная фреза и плоская зенкеровка RUKO

Зенковка – это процесс последующей обработки существующих просверленных отверстий. Это означает, что зенкер не врезается в весь материал. Существуют разные зенкеры, которые выполняют разные функции. Они делятся на:

Это означает, что зенкер не врезается в весь материал. Существуют разные зенкеры, которые выполняют разные функции. Они делятся на:

- зенкер

- Фреза для поперечных отверстий

- плоская зенковка

- раковинное грузило

Зенковка

Головка зенковки имеет коническую форму. Коническая форма вызывает снятие заусенцев или зенковку в существующем отверстии.

Характеристики зенковки

Угол зенковки имеет решающее значение для зенкеровки. Существуют различные углы, которые предназначены для различных приложений. Для зенковки:

- 60° для удаления заусенцев

- 75° для головок заклепок

- 82° для винтов с потайной головкой стандарт США

- 90° для винтов с потайной головкой

- 120° для зенкования заклепок из листового металла

Количество режущих кромок обычно нечетное для плавного хода при зенкеровании. Наши зенкеры имеют три режущие кромки.

Чип удаляется через профиль канавки . Хвостовик доступен в четырех различных версиях: цилиндрический хвостовик , хвостовик с конусом Морзе, хвостовик биты и трехгранный хвостовик . Например, хвостовик биты или хвостовик с тремя поверхностями предотвращает проскальзывание инструмента в патроне дрели и делает их идеальными для использования в ручных дрелях.

Заусенец на конце отверстия

Что означает снятие заусенцев?

Обычно на конце кромки отверстия образуются небольшие клочки материала, выдавленные спиральным сверлом для сквозного отверстия . Эти клочки называются заусенцами. Для удаления этих заусенцев используется зенкер, который зачищает край отверстия, т.е. удаляет заусенец. Эти зенкеры имеют угол зенкерования 60° . В принципе, однако, удаление заусенцев можно выполнять с любым углом зенкерования.

Особенно при сверлении металла образуется заусенец . Это может быть с очень острыми краями и представлять опасность травмы . Поэтому вы должны удалить заусенец после сверления. Не только из соображений безопасности, но и для улучшения внешнего вида просверленного отверстия.

Это может быть с очень острыми краями и представлять опасность травмы . Поэтому вы должны удалить заусенец после сверления. Не только из соображений безопасности, но и для улучшения внешнего вида просверленного отверстия.

Зенковка отверстия расширяет область входа и облегчает, например, вставку сверла. О том, как нарезать внутреннюю резьбу, рассказывается в нашей статье «Как нарезать внутреннюю резьбу в 3 шага».

Зенковка винта

Для зенковка винта заподлицо с поверхностью заготовки, используется зенкер . Окончательный результат выглядит следующим образом.

Винт с потайной головкой в сквозном отверстии

Фреза для поперечных отверстий

Особенностью этой зенковки является просверленное отверстие поперек зенковки.

Характеристики фрезы с поперечными отверстиями

Фрезы с поперечными отверстиями имеют наклонное отверстие около 45° к оси зенкерования. Таким образом, это отверстие в головке образует две режущие кромки. Стружка выводится через отверстие , что предотвращает ее застревание между сверлом и заготовкой. Фрезы с поперечными отверстиями также крайне редко застревают в материале.

Таким образом, это отверстие в головке образует две режущие кромки. Стружка выводится через отверстие , что предотвращает ее застревание между сверлом и заготовкой. Фрезы с поперечными отверстиями также крайне редко застревают в материале.

С сердечником с поперечными отверстиями можно добиться чистых результатов и с ним легко работать . Зенковка не имеет заусенцев и болтовни.

Угол зенкерования поперечного отверстия 90°. С помощью стержня с крестообразным отверстием вы также можете сделать зенкер для винта с потайной головкой .

Фреза для поперечного отверстия

Зенковка плоская

Зенковка плоская имеет цилиндрическую форму по сравнению с зенковкой. Зенкеры используются для изготовления зенкеров для винтов с цилиндрической головкой, винтов с шестигранной головкой и гаек .

Особенности плоской зенковки

На ее конце имеется неподвижная направляющая , которая вставляется в предварительно просверленное отверстие . Это обеспечивает стабильное управление бурильной машиной и точную работу.

Это обеспечивает стабильное управление бурильной машиной и точную работу.

Режущие кромки разрезают материал и оставляют место для головки винта . Винты с цилиндрической головкой и винты с шестигранной головкой находятся заподлицо с поверхностью заготовки.

Винт с цилиндрической головкой в сквозном отверстии

Плоские зенкеры доступны в двух версиях: для сквозного отверстия и резьбового отверстия . Отличие заключается в двух заготовках, которые соединяются винтом.

При сквозном отверстии резьба есть только во втором материале. С отверстием под резьбу оба материала имеют резьбу .

Диаметр неподвижной направляющей для сквозного отверстия больше, чем для отверстия под резьбу . Так, для сквозного отверстия под резьбу М12 (мелкий сорт) диаметр составляет 13,0 мм. Для отверстия под резьбу диаметр неподвижной направляющей для резьбы М12 составляет 10,2 мм.

Диаметр неподвижной направляющей для сквозного отверстия больше, чем для отверстия под резьбу

Раковинное грузило

В ракушечном грузиле зенкер устанавливается на спиральное сверло. Таким образом, сверление спиральным сверлом и последующее зенкерование можно выполнить только за один рабочий этап .

Поскольку зенкеры подходят только для сверления отверстий в древесине, древесных материалах или пластике, мы не включаем их в наш ассортимент.

Применение

Поскольку наши зенкеры изготовлены из инструментальной стали HSS, HSSCo 5 и карбида вольфрама , вы можете использовать их для резки самых разных металлов. Зенкеры доступны с покрытиями TiN, TiAlN и нашим RUnaTEC .

В таблице применения (PDF за изображением) вы найдете обзор всех наших зенкеров и областей их применения.

Чрезвычайно важным для зенкеров является угол зенкерования . Различные углы зенковки подходят для различных применений .

| Countersink angles | Application | Product |

|---|---|---|

| 60° | for deburring | Countersink |

| 75° | for rivet heads | Countersink |

| 82° | for countersunk screws Стандарт США | Зенковка |

| 90° | для винтов с потайной головкой | Зенковка и поперечная фреза |

| 120° | for countersinking of sheet metal rivets | Countersink |

| 180° | for cylinder head screws, hexagon head screws and nuts | Flat countersink |

Cutting speed

When countersinking важно, чтобы прикладывал меньше усилий , потому что зенкерование требует лишь небольшого давления на шлифование .

Помимо давления при шлифовке следует также обратить внимание на скорость резания . Особенно с твердыми материалами, такими как твердая древесина или металл, вы должны выбрать очень низкую скорость . Чем медленнее, тем лучше. Зенковка не гремит и не сильно греется. Таким образом, срок службы не снижается.

Особенно с твердыми материалами, такими как твердая древесина или металл, вы должны выбрать очень низкую скорость . Чем медленнее, тем лучше. Зенковка не гремит и не сильно греется. Таким образом, срок службы не снижается.

К столу скоростей для зенкеров

Насколько глубоко я могу резать?

В зависимости от области применения вы можете резать на разную глубину. Например, при удалении заусенца вы углубляетесь в материал всего на несколько миллиметров, чтобы удалить только заусенец.

Если вы хотите зенковать винт, вы можете использовать зенкер, чтобы врезаться в заготовку непосредственно перед или до максимального диаметра.

Максимальный диаметр

Заключение и резюме

Зенковки в основном используются для зенкерования отверстий, зенкерования винтов и удаления заусенцев.

Зенковка расширяет отверстие и облегчает последующее нарезание резьбы. При зенкеровании шурупов создается место для головки шурупа, чтобы она сомкнулась с поверхностью заготовки. Во время удаления заусенцев на отверстии удаляются заусенцы из соображений безопасности и/или оптики.

Во время удаления заусенцев на отверстии удаляются заусенцы из соображений безопасности и/или оптики.

Важно выбрать правильный угол зенкерования в зависимости от области применения и работать с низкой скоростью резания .

Полный ассортимент зенкеров, включая поиск продукции, можно найти в разделе Продукты > Зенковка.

Если у вас возникли проблемы с поиском нужного сверла для листового металла, не стесняйтесь обращаться к нам.

Зенкеры – Винты-зенковки в металлообработке

Инструмент-зенкеры – Винты-зенковки в металлообработке

В этой статье мы покажем вам, как зенковать винты в металлообработке. Но сначала уточним, какие инструменты для зенкерования существуют на самом деле.

Какие инструменты для зенкерования доступны?

Чтобы зенковать винты, необходимо сделать зенкер после сверления. Для винтов с потайной головкой вам понадобится коническая зенковка, для винтов с внутренним шестигранником

плановое уменьшение. В зависимости от типа винта для этой цели используются зенкеры или плоские зенкеры, также известные как пилотные зенкеры.

В зависимости от типа винта для этой цели используются зенкеры или плоские зенкеры, также известные как пилотные зенкеры.

Инструменты для зенкерования: Зенковка

Зенковки обычно имеют три аксиально и радиально отшлифованных режущих кромки с углом зенковки 90 или 120 градусов и изготовлены из быстрорежущей стали. Для удаления заусенцев используются зенкеры с углом 60 градусов.

Зенкеры: Зенковки плоские

Зенковки с диаметром зенковки до пяти миллиметров имеют две основные режущие кромки, зенкеры диаметром более пяти миллиметров имеют три и более основных режущих кромки. Они имеют фиксированный направляющий штифт для направления инструмента в

сквозное отверстие или керновое отверстие.

Процедура опускания

опускание зенковки

Процедура зенкования очень проста: при плоской зенковке сначала измеряется головка зенкера.

Это определяет диаметр цековки. Затем выбирается соответствующий зенкер.

Затем выбирается соответствующий зенкер.

После выполнения сквозного отверстия используется зенковка. Для глубины зенковки сначала измеряется высота винта с внутренним шестигранником.

При выборе глубины зенкования необходимо также учитывать, используется ли шайба. Затем этот размер необходимо добавить к высоте головки болта. Кроме того, допускается глубина зенкерования согласно DIN 974/1. От 1,4 до 6 мм это 0,4 мм, от 6-20 мм 0,6 мм. Таким образом можно определить правильную глубину зенкования.

Процедура зенкерования для зенкеров

Процедура аналогична для зенкеров. Во-первых, подходящий зенкер выбирается в соответствии с углом зенкерования винта с потайной головкой (9).0 градусов) или заклепки. (120 градусов) и размер головки винта

После сверления вставляется коническая зенковка и изготавливается зенкер соответствующего профиля.

После того, как эти две операции будут завершены, можно подключить другие операции (например, нарезание резьбы).