Зенкерование отверстий это: Технология зенкования и зенкерования отверстий

Содержание

Зенкерование отверстий » Строительство и ремонт: теория и практика

Зенкеры применяются для обработки отверстий, имеющихся в заготовках, и для дальнейшей обработки предварительно просверленных отверстий. Обработка зенкерами имеет целью подготовить отверстия под развертывание или обеспечить получение диаметров отверстий в пределах 4-го класса точности.

Зенкерование несколько исправляет направления осей отверстий, предварительно просверленных или полученных в заготовках.

Как многолезвийный инструмент зенкеры более производительны, чем сверла и резцы.

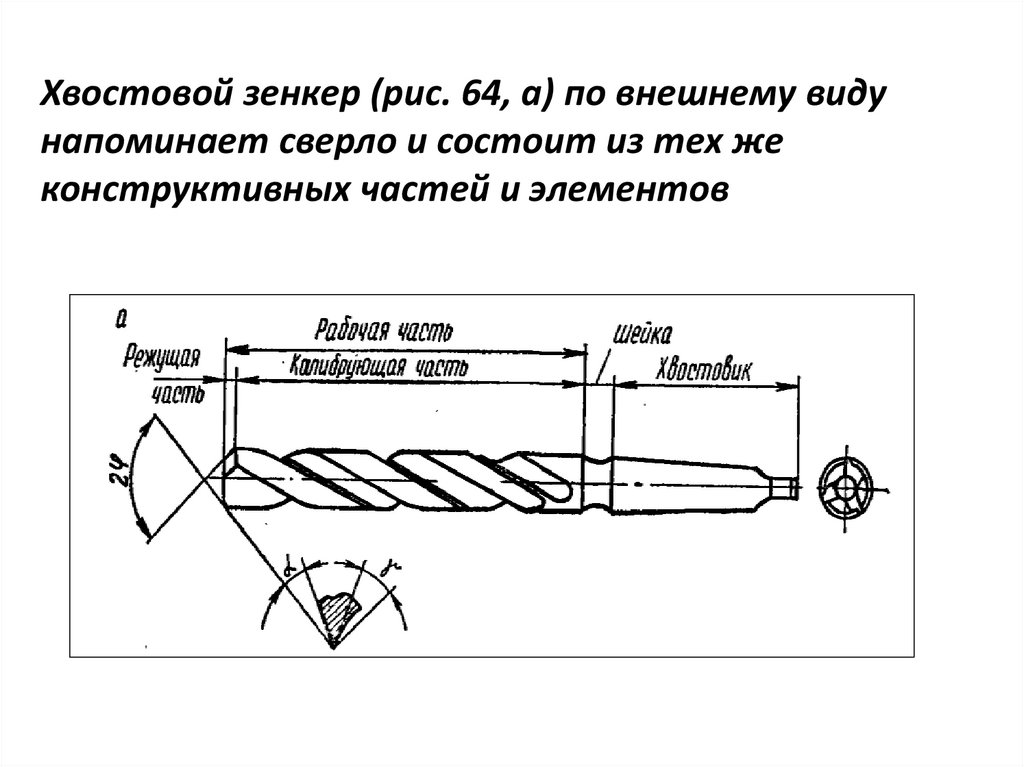

В зависимости от метода закрепления зенкеры, как известно, разделяются на два типа:

1) цельные зенкеры с коническим хвостовиком (изготовляются с диаметрами 12—35 мм),

2) насадные зенкеры (с диаметрами 25—80 мм).

Насадные зенкеры разделяются на цельные и сборные.

К особой группе относятся зенкеры торцовые (подрезки).

На фиг. 139, а показан насадной зенкер, оснащенный пластинками твердого сплава, и указана рекомендуемая геометрия его режущих частей.

На фиг. 139, б изображен комбинированный насадной зенкер, предназначенный для одновременной обработки ступенчатого отверстия.

Сборные насадные зенкеры (фиг. 139, в) широко применяются для обработки отверстий диаметром больше 80 мм. Режущие части сборного зенкера выполняются в виде отдельных ножей 1, механически закрепленных в пазах корпуса. Число ножей у таких зенкеров шесть или восемь.

После заточки биение режущих кромок у зенкеров с коническим хвостовиком не должно превышать 0,02—0,03 мм, у насадных не более 0,05 мм.

Если заточка зенкеров произведена неправильно, с большим биением, зенкер будет работать с перегрузкой какого-либо одного из зубьев, что приведет к преждевременному износу и браку, вызванному увеличением диаметра обрабатываемого отверстия.

Установку и закрепление зенкеров с коническим хвостовиком в конус шпинделя станка нужно производить с соблюдением тех же приемов и правил, как и установку сверл.

Для установки насадных зенкеров применяются оправки (фиг. 140). Они состоят из стержня 2 с коническим хвостовиком 1 и конусной части 4 для насадки стандартного зенкера.

140). Они состоят из стержня 2 с коническим хвостовиком 1 и конусной части 4 для насадки стандартного зенкера.

Муфта 3, соединенная с оправкой шпонкой прямоугольными выступами А, входящими в пазы на заднем торце зенкера, удерживает последний от поворачивания на конусе оправки.

Для снятия зенкера с оправки вращением гайки 5 продвигают муфту 4 вперед.

Кроме рассмотренной оправки, часто при зенкеровании возникает необходимость применять более жесткие (хорошо сопротивляющиеся изгибу) и несколько удлиненные оправки (фиг. 141). У них участок 1 имеет цилиндрическую форму с точным диаметром; его поверхность закалена для обеспечения хорошего сопротивления истиранию. При использовании таких оправок для обработки второго отверстия Б в стенке II применяются втулки 2, обеспечивающие дополнительное направление оправки на участке 1. Втулка 2 вставляется в раззенкованное отверстие А в стенке I.

В сборных зенкерах 5 (фиг. 142) относительно больших диаметров обычно отверстия делают цилиндрическими. С цилиндрическими шейками 3 оправок 1 они сопрягаются по скользящей посадке 2-го класса точности.

С цилиндрическими шейками 3 оправок 1 они сопрягаются по скользящей посадке 2-го класса точности.

Зенкер, надетый на шейку оправки, пазом 6 соединяют с круглым штифтом — шпонкой 2, затем его поворачивают так, чтобы штифт вошел в паз 4. Такой способ крепления зенкера называется «штыковым затвором».

У оправок конусные поверхности и цилиндрические шейки должны быть строго соосными, закаленными.

В тех случаях, когда зенкерами ведется обработка соосных отверстий в стенках изделия, значительно удаленных друг от друга или далеко отстоящих от опор (подшипников) расточного шпинделя, зенкеры насаживаются на борштанги.

Закрепленные на оправках и борштангах зенкеры не должны иметь радиального биения, что обеспечивается тщательным протиранием в них отверстий и посадочных мест на оправках и борштангах. Эти места надо тщательно оберегать от ударов во избежание образования на них забоин.

Зенкерование, как и сверление, перед началом обработки отверстия требует совмещения оси зенкера с осью отверстия. Методы и приемы совмещения применяются такие же, какие были изложены при описании сверления. Совмещение значительно упрощается и ускоряется после сверления отверстия; его сразу обрабатывают зенкером, так как необходимо, не нарушая установки шпинделя, лишь сменить инструмент.

Методы и приемы совмещения применяются такие же, какие были изложены при описании сверления. Совмещение значительно упрощается и ускоряется после сверления отверстия; его сразу обрабатывают зенкером, так как необходимо, не нарушая установки шпинделя, лишь сменить инструмент.

При зенкеровании достигается большая точность обработки, чем при сверлении.

При зенкеровании в случаях значительного смещения оси происходит лишь частично исправление ее положения. Это объясняется тем, что при обработке смещенного отверстия каждой режущей кромкой зенкера срезаются неравные слои металла. На фиг. 143 приведены усилия, действующие на две противоположные режущие кромки зенкера при обработке отверстия, ось которого не совпадаете осью зенкера.

Из фигуры видно, что радиальная сила Pr1 больше силы Рr2. Ввиду разности этих сил APr = Pr1 — Pr2 ось зенкера стремится сместиться в направлении предварительно обработанного или имеющегося в заготовке отверстия.

Для уменьшения этого влияния следует:

1) оправку, на которой закрепляется зенкер, применять более жесткой и короткой;

2) обработку производить не одним, а последовательно двумя зенкерами с соответствующими диаметрами;

3) увеличивать главный угол в плане ф режущих кромок зенкера, что будет приводить, к уменьшению сил Pr. Практически у зенкеров делают небольшие фаски, а у заборного конуса режущие кромки располагают под углом ф = 90°.

Практически у зенкеров делают небольшие фаски, а у заборного конуса режущие кромки располагают под углом ф = 90°.

При зенкеровании обеспечивается получение точности отверстий 4—5-го классов. В процессе обработки необходимо зенкер выводить из отверстия без остановки вращения шпинделя.

При обработке чугуна у зенкеров из быстрорежущей стали предельно допустимый износ определяется величиной fi по уголку (фиг. 144). Эта величина различна для зенкеров различных диаметров.

При обработке чугуна без охлаждения допустимый износ u находится в пределах 0,8—1,5 мм.

При обработке стали зенкеры изнашиваются в трех направлениях: по задней и передней поверхностям (образование лунки), а также и по цилиндрической ленточке. На фиг. 144, а показан вид износа зенкера из быстрорежущей стали при обработке стали.

При обработке стали с охлаждением (эмульсией) величина допустимого износа u2 находится в пределах 0,2—1,5 мм. Меньшие значения u2 соответствуют меньшим диаметрам зенкеров.

При зенкеровании отверстий в чугуне зенкерами с пластинками твердого сплава марки ВК-8 (фиг. 139, а) за критерий притупления зенкера принимается наибольшая величина износа u3 по задней поверхности (фиг. 144).

Для зенкеров с диаметрами 20—40 мм допустимый износ u3 = 1,0—1,2 мм, а для зенкеров с диаметрами 41—80 мм u3 = 1,4—1,6 мм.

При зенкеровании отверстий в чугунных деталях на режущих кромках и ленточках вблизи режущих кромок налипают частицы чугуна, что приводит к повышенному износу зенкера и ухудшению качества обработанной поверхности. Для улучшения работы приходится уменьшать скорость резания и подачу или применять смазочно-охлаждающую эмульсию. Однако на горизонтально-расточных станках подводить охлаждение к вращающемуся инструменту затруднительно.

Некоторое уменьшение вредного налипания частиц чугуна достигается путем периодического смачивания зенкеров керосином, для чего каждый раз нужно выводить инструмент из отверстия.

Производительная работа зенкера связана с назначением правильных режимов резания.

При зенкеровании глубина резания t равна полуразности диаметра зенкера и диаметра предварительно просверленного или полученного иным путем отверстия (фиг. 145).

Подача s за один оборот зенкера равна сумме подач sz на каждую режущую кромку.

Толщина стружки a = sz sin ф мм. Ширина стружки b = t 1/sin ф мм.

Первое, что устанавливается при назначении режимов резания, это глубина резания t.

Грубая обработка производится при большей глубине резания. В соответствии с глубиной резания назначают величину подачи.

Выбор величины подачи зависит от обрабатываемого материала, глубины резания требуемой точности, чистоты обработки и других факторов.

Скорость резания назначается в соответствии с глубиной резания и подачей.

Подачи при зенкеровании так же, как и скорости резания, разделяются на три группы.

Подачи группы I рекомендуется применять в случаях:

1) обработки отверстий со свободными размерами, имеющихся в литье, когда чистота поверхности может быть в пределах v1—v3;

2) обработки литых отверстий, предварительно обработанных черновым зенкером;

3) обработки отверстий, предварительно обработанных сверлением или расточенных резцами, с последующей обработкой развертыванием;

4) зенкерования литых отверстий с получением чистоты поверхности v4, v5 для последующего нарезания резьбы метчиками или резцами при условии обработки отверстия после чернового зенкера чистовым зенкером или резцом;

5) зенкерования жестких деталей с обеспечением чистоты поверхности v4, v5, которые затем будут обрабатываться растачиванием.

Подачи группы II рекомендуется применять в случаях:

1) зенкерования жестких деталей с получением чистоты поверхности v4, которые затем будут обработаны двумя развертками — черновой и чистовой;

2) обработки литых отверстий с обеспечением 5-го класса точности и чистоты поверхности v3;

3) обработки литых отверстий с получением чистоты поверхности v3 для последующего нарезания резьбы;

4) зенкерования отверстия, предварительно обработанного сверлом или черновым зенкером, с последующей обработкой одной чистовой разверткой;

5) зенкерования нежестких деталей с получением чистоты поверхности v2, v3 или под последующее растачивание.

Подачи группы III рекомендуется применять:

1) при зенкеровании нежестких деталей с обеспечением чистоты поверхности v4 и тех отверстий, которые затем будут обработаны разверткой;

2) при зенкеровании отверстий, от которых требуется большая точность на параллельность в пределах до 0,08 мм на 100. мм длины каким-либо другим обработанным поверхностям детали;

3) при зенкеровании литых отверстий с получением чистоты поверхности v5 или убили при условии последующей обработки зенкером с малой глубиной резания или одной разверткой.

При зенкеровании глухих отверстий необходимо уменьшать подачи с поправочным коэффициентом 0,7—0,8 против приведенных в табл. 7—9 , так как условия отвода стружки и охлаждения инструмента менее благоприятны.

В процессе зенкерования иногда возникают значительные вибрации инструмента, что может сопровождаться выкрашиванием его режущих кромок, особенно твердосплавного инструмента, так как механическая прочность твердого сплава ниже механической прочности быстрорежущей стали.

Одной из мер устранения таких вибраций является увеличение подачи до предельно допустимой по прочности инструмента.

Вибрация может быть вызвана повышенным трением ленточек зенкера о стенки отверстия. В этих случаях при обработке чугуна следует смочить зенкер машинным маслом, перед тем как вновь ввести его в обрабатываемое отверстие.

Сверление, рассверливание, зенкерование, развертывание отверстий

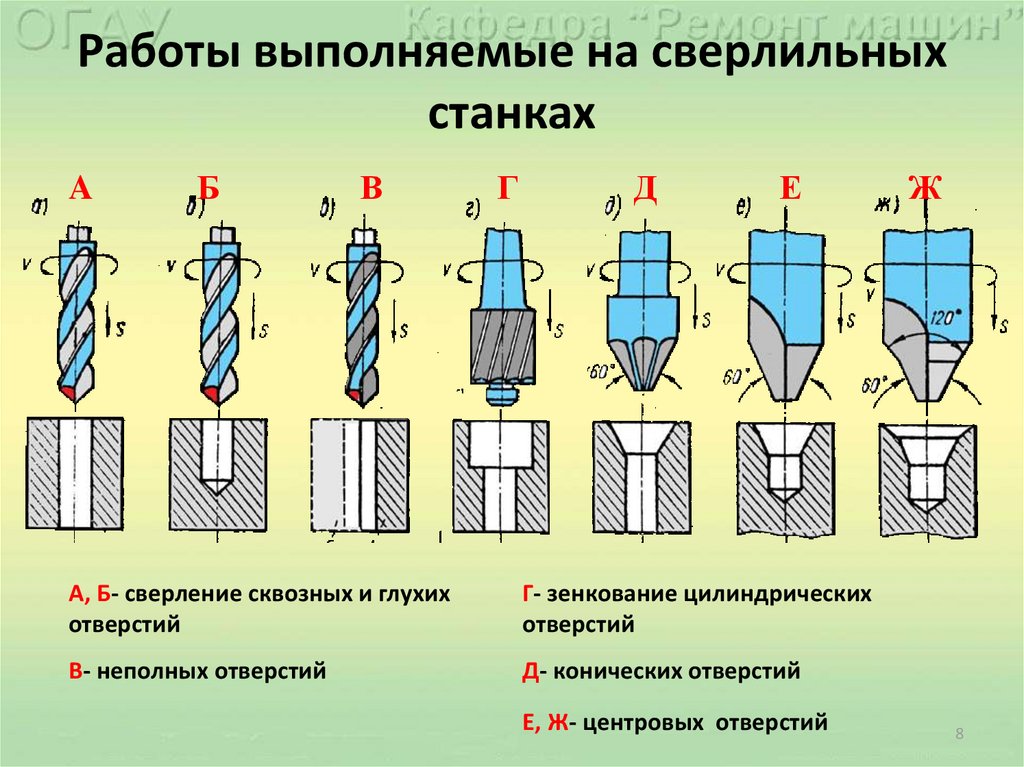

Такие технологические операции как сверление, рассверливание, зенкерование, развертывание отверстий, нарезание внутренней резьбы, цекование и зенкование, применяемые при ремонте узлов, агрегатов и деталей автомобиля, представляют собой лезвийную обработку резанием посредством осевого инструмента.

Сверление, рассверливание, зенкерование, развертывание отверстий, нарезание внутренней резьбы, цекование, зенкование, назначение этих операций при ремонте.

Сверление как черновая обработка сквозных и глухих отверстий выполняется на станках сверлильной группы спиральными сверлами диаметром до 80 мм. Оно обеспечивает точность не выше 12-14-го квалитетов и шероховатость поверхности Ra 12-25 мкм.

При этом сверление отверстий больших диаметров (свыше 25 мм), а также твердых материалов, приводит к высоким осевым усилиям на сверле и жесткость станка оказывается недостаточной. В этих случаях производят двухкратное сверление. Вводят дополнительный проход — рассверливание. Диаметр первого сверла выбирают равным 0,5-0,6 номинального диаметра отверстия. Рассверливание также используется для восстановления резьбовых поверхностей с помощью спиральных вставок.

Движения осевого инструмента при обработке отверстий на таких технологические операции как сверление, рассверливание, зенкерование, развертывание отверстий, нарезание внутренней резьбы, цекование и зенкование.

Зенкерование.

Зенкерование, это получистовая обработка предварительно просверленных отверстий. Она обеспечивает большую точность обработки по сравнению с рассверливанием (до 10-го квалитета). Шероховатость поверхности в пределах Ra 3,2-6,2 мкм. Припуски под зенкерование выбираются в пределах 0,4-0,8 мм на диаметр.

Зенкерование хорошо исправляет макрогеометрические погрешности предшествующей обработки и часто используется для обеспечения необходимой перпендикулярности оси обрабатываемого отверстия относительно базовой поверхности.

Развертывание отверстий.

Развертывание отверстий является чистовой операцией и обеспечивает точность до 7-9-го квалитетов. Шероховатость Ra 0,8-1,6 мкм. Припуски под черновое развертывание выбираются в пределах 0,25-0,50 мм. Под чистовое — 0,05-0,15 мм на диаметр.

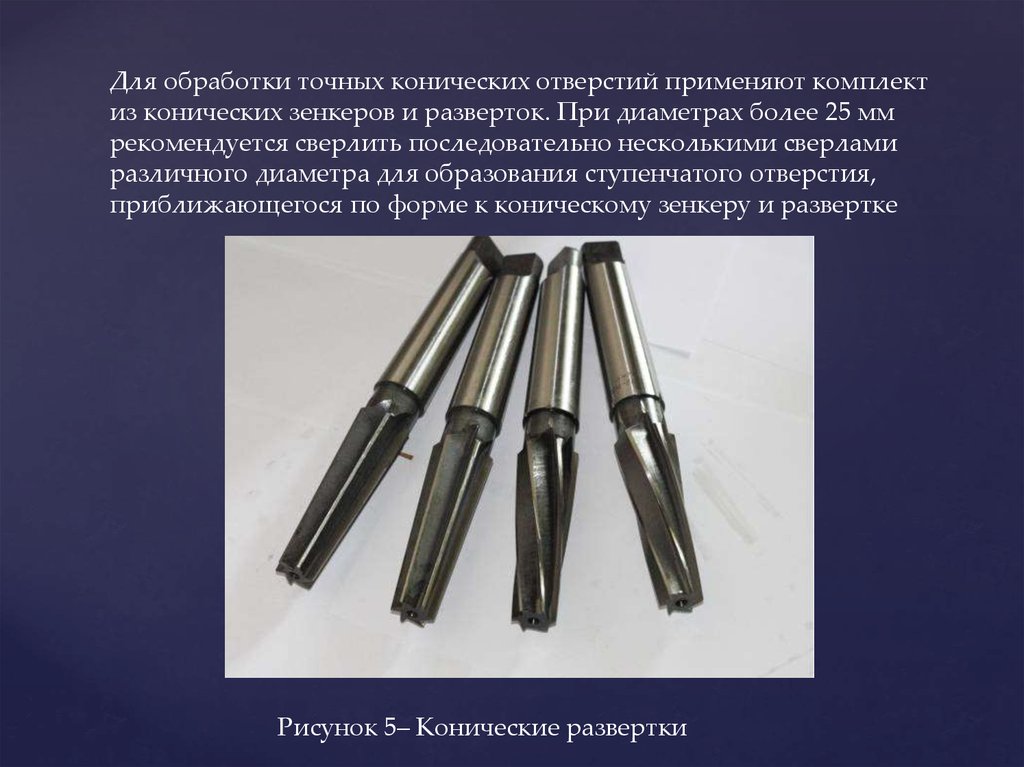

Развертыванием обрабатывают цилиндрические и конические отверстия после зенкерования или растачивания. При обработке точных отверстий применяется тонкое развертывание, позволяющее получить поверхность более высокой точности и более низкой шероховатости, чем обычное развертывание.

Однако развертыванием не исправляется положение оси обрабатываемого отверстия. Поскольку нормально работающая развертка как многолезвийный инструмент направляется обрабатываемой поверхностью и снимает симметричный припуск по всему контуру отверстия. Тонкое развертывание обеспечивает точность до 5-7-го квалитетов и шероховатость поверхности Ra 1,25-0,63 мкм.

Нарезание внутренней резьбы.

Нарезание внутренней резьбы в условиях авторемонтного производства обычно выполняется ручными метчиками, выпускаемыми в комплекте из двух или трех штук. Комплект из двух штук применяется для нарезания резьб до 6 мм. Черновые метчики отличаются заниженными размерами и развитой заходной частью. Чистовые — полным профилем резьбы.

Цекование.

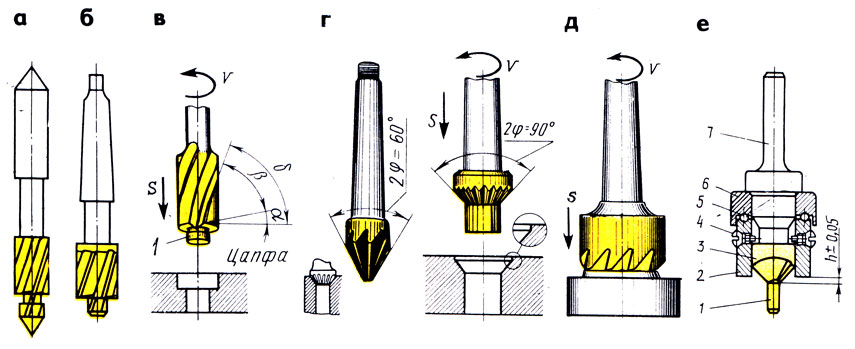

Цекование применяют для обработки торцовых опорных плоскостей для головок болтов, винтов, гаек. Перпендикулярность обработанной торцовой поверхности к основному отверстию обеспечивает направляющий цилиндр режущего инструмента (цековки).

Зенкование.

Зенкование используется для обработки цилиндрических и конических углублений под головки болтов и винтов. Для обеспечения перпендикулярности обработанной поверхности к основному отверстию, а также их соосности режущий инструмент (зенковку) снабжают направляющим цилиндром.

Для обработки сложных многоступенчатых отверстий часто используется комбинированный инструмент. В зависимости от назначения и формы отверстий комбинированный инструмент может быть составлен из сверл, зенкеров и разверток, работающих последовательно или параллельно. Применение такого инструмента повышает производительность обработки и восстановления изношенных отверстий.

Комбинированный инструмент для обработки сложных многоступенчатых отверстий.

Точные конические отверстия последовательно обрабатываются сверлением, зенкерованием ступенчатым зенкером, развертыванием конической разверткой со стружкоразделительными канавками, развертыванием гладкой конической разверткой.

По материалам книги «Технологические процессы ремонта автомобилей».

В.М.Виноградов.

Лучшие методы зенкования отверстий в углеродном волокне

Углеродное волокно выглядит великолепно, но с ним сложно работать. Ранее мы публиковали статьи о том, как сверлить отверстия и резать углеродное волокно с помощью легкодоступных инструментов (здесь и здесь), а теперь в этом посте мы расскажем о зенкеровке, потому что вы не хотите, чтобы уродливые аппаратные головки портили внешний вид вашего нового крутого инструмента. часть из углеродного волокна.

Безопасность прежде всего

Если вы еще не читали нашу статью «Хорошие, лучшие и лучшие способы сверления углеродного волокна», найдите минутку, чтобы прочитать ее сейчас, особенно безопасность и подготовка. Пыль из углеродного волокна является раздражителем, поэтому необходимо использовать надлежащее защитное оборудование.

Правильный инструмент

Зенкеры из быстрорежущей стали

Зенковка очень похожа на сверление, когда речь идет о долговечности инструмента и отделке. Стандартная бита HSS, доступная в большинстве хозяйственных магазинов или даже уже находящаяся в вашем ящике для инструментов, будет хорошо работать, когда она острая, но очень быстро затупится. Вы сможете сделать около 10 отверстий, прежде чем он испортится и просто начнет сжигать смолу, а не резать. Сверло из быстрорежущей стали также оставит потертые и осколочные края вокруг верхней части потайного отверстия.

Стандартная бита HSS, доступная в большинстве хозяйственных магазинов или даже уже находящаяся в вашем ящике для инструментов, будет хорошо работать, когда она острая, но очень быстро затупится. Вы сможете сделать около 10 отверстий, прежде чем он испортится и просто начнет сжигать смолу, а не резать. Сверло из быстрорежущей стали также оставит потертые и осколочные края вокруг верхней части потайного отверстия.

Твердосплавные зенкеры

Если вам нужен инструмент, который прослужит дольше, при работе с углеродным волокном вам подойдет твердосплав. Твердосплавная зенковка выдерживает сотни отверстий без особого износа. Карбид будет работать с ручными инструментами так же, как и бита из быстрорежущей стали, хотя у него больше шансов захватить вашу деталь и втянуться в углерод. Карбид все еще может вызывать растрескивание верхней поверхности углерода, но не так сильно, как быстрорежущая сталь. Наклеивание малярной ленты на область может помочь уменьшить ее.

KEO 55816 Цельный твердосплавный односторонний зенкер

Твердосплавный вращающийся напильник

Если вы хотите добиться идеальной обработки верхней стороны отверстия, вращающийся напильник (также называемый бором) — это то, что вам нужно. Подойдут как двойные, так и ромбовидные боры. Эти биты требуют более высоких оборотов, чем стандартная зенковка, но они все равно будут работать в стандартной дрели. McMaster-Carr предлагает широкий выбор боров, нам нравятся конусообразные боры, изображенные ниже.

Подойдут как двойные, так и ромбовидные боры. Эти биты требуют более высоких оборотов, чем стандартная зенковка, но они все равно будут работать в стандартной дрели. McMaster-Carr предлагает широкий выбор боров, нам нравятся конусообразные боры, изображенные ниже.

Конусные твердосплавные боры на McMaster-Carr

Контроль глубины

Для постоянной глубины зенковки вы можете использовать так называемый микроупор. Микростопор обычно используется для поверхностей самолетов, чтобы убедиться, что все винты с плоской головкой находятся идеально заподлицо, чтобы минимизировать трение кожи. Для микростопов требуются специальные насадки, называемые пилотными резцами, которые ввинчиваются в сердцевину корпуса микростопа. Обычно эти биты изготовлены из быстрорежущей стали, но в некоторых специализированных магазинах можно найти и твердосплавные. Предупреждение об использовании этого инструмента: убедитесь, что конец микростопа и поверхность детали чистые, иначе можно поцарапать углеродное волокно. Наклеивание куска малярной ленты на участок, который вы хотите раззенковать, может помочь предотвратить это.

Наклеивание куска малярной ленты на участок, который вы хотите раззенковать, может помочь предотвратить это.

Набор микростопов с пилотной фрезой из быстрорежущей стали в компании Northern Tool

Твердосплавная пилотная фреза в компании по поставке авиационных инструментов

Вынос

- Чем больше канавок, тем лучше

- Более высокие скорости (об/мин) обеспечивают лучшую отделку

- Цельные твердосплавные насадки выдерживают сотни отверстий

- Поворотные файлы подойдут

Удачи в вашем проекте и дайте нам знать, если у вас есть другие вопросы в комментариях ниже.

Если у вас есть другие полезные советы или приемы, мы будем рады их услышать.

Опубликовано в Базе знаний с тегами углеродное волокно, основы углеродного волокна, очистка, композиты, зенковка, зенкерование, резка, сделай сам, сверление, отверстия, инструкции

Лос-Анджелес, Калифорния

Свяжитесь с нами

Наша продукция из углеродного волокна

гордо произведена в США

отверстий с потайной головкой? — Shapeoko — Сайт сообщества Carbide 3D

The_real_janderson

(Джонатан Андерсон)

1

Я хочу сделать потайные отверстия в дереве и алюминии, какую концевую фрезу вы бы использовали для этого? У меня есть резак-чейнджер, и я подумал, что сработает несколько переходов, но я предполагаю, что есть вариант получше. Я видел, что у центрирующих сверл есть такая возможность, но я никогда не видел, чтобы кто-то использовал ее на Shapeoko.

Чем ты занимаешься?

Уилл Адамс

(Уильям Адамс (Carbide 3D))

2

Я бы снял фаску вокруг отверстия, используя концевую фрезу 90 градусов — хотелось бы, чтобы была легкодоступная концевая фреза 82 градуса V из карбида для оборудования Imperial.

2 лайков

(Дэн Нельсон)

3

В зависимости от того, сколько отверстий вам нужно для CS, иногда проще/быстрее вручную или на сверлильном станке с заданной глубиной. Или, может быть, фрезу с углом наклона 82 градуса?

http://www.lakeshorecarbide.com/1482gradeincludedanglechamfertool.aspx

Dan

1 Нравится

(Ричард Курнуайе)

4

Я делаю отверстия C’Sunk двумя способами: быстро и грязно (CC Wood) и медленно и точно (F360 Metal)… , исходя из нужных мне угла и диаметра, но сначала я вычисляю математику.

В Fusion 360 я моделирую C’Sink и обычно использую концевую фрезу для 3D-фрезерования.

Надеюсь, это поможет.

2 лайка

3DGG

(Грэм Герхардт)

5

Я использую Estlcam почти во всех своих операциях по сверлению и зенкерованию.

Вы можете использовать как V-образную фрезу для снятия фаски, либо, если вы ленивы (я попадаю в эту категорию) и хотите сэкономить на смене инструмента, вы можете просто использовать обычную плоскую концевую фрезу — нарезая серию мини-шагов.

:

Посмотрите это видео — в частности, посмотрите с 2:22 до 4:05, и он охватывает оба вышеуказанных сценария.

Если у вас есть несколько одинаковых отверстий, которые нужно просверлить и снять фаску, вы просто указываете детали одного, а затем копируете и вставляете в другие. Очень быстро и легко.

Мне также это нравится, потому что вы можете использовать функцию винтового сверла с обычной концевой фрезой — отлично справляется с алюминиевым листом. И, конечно же, вы просто снимаете фаску, используя ту же фрезу, без смены инструмента.

И, конечно же, вы просто снимаете фаску, используя ту же фрезу, без смены инструмента.

1 Нравится

luc.onthego

(Люк)

6

В другой ветке люди обсуждали американский поставщик концевых фрез в Орегоне (EDIT RogueSystems @Griff), который будет принимать заказы на специальные концевые фрезы. Возможно, если будет достаточный спрос, они могли бы сделать V-образную коронку 82° X 0,5 дюйма с хвостовиком 0,250 дюйма, предназначенную для отверстий с потайной головкой.

2 лайков

УиллАдамс

(Уильям Адамс (Carbide 3D))

7

Мне нужно делать больше латунной фурнитуры, чтобы это было чем-то, что я мог бы оправдать (но мой следующий крупный проект выглядит так, как будто мне нужно будет сделать кое-что на заказ), так что да, поставьте мне 3 на этот порядок.

1 Нравится

Грифф

(Ну дерьмо, мой гипометрический прекурсор взорвался…)

8

Я добавлю это в список, который я составляю для Билла в RogueSystems, пока мы говорим.

Любые другие предложения? ПМ мне. О, пожалуйста, не спрашивайте мельницы, которые они уже производят, сначала проверьте их список.

3 лайков

(Джонатан Андерсон)

9

@WillAdams — В этом есть смысл. Я подумал, что предложения @DanoInTx по использованию 82-градусной фрезы для фаски звучат хорошо. Я увидел звук и подумал, что это может сработать.

@RichCournoyer — Правда? Шаровая концевая фреза, чтобы сделать это из алюминия? Это имеет смысл, у него будет гребешковая высота, но я все равно могу попробовать его, прежде чем покупать специальную фрезу для снятия фаски, если я хочу делать это много раз.

@3DGG — В этом есть смысл. Я попробую эту стратегию с тем, что у меня есть, и посмотрю, как она работает. Спасибо за видео!

@luc.onthego — Хорошая мысль!

(Джонатан Андерсон)

10

Круто! Вы видели мои предложения из другой темы, так что у меня сейчас нет других идей.