Зенкерование применяется для: Что такое зенкерование и для чего оно нужно?

Содержание

Зенкерование отверстий и развертывание отверстий

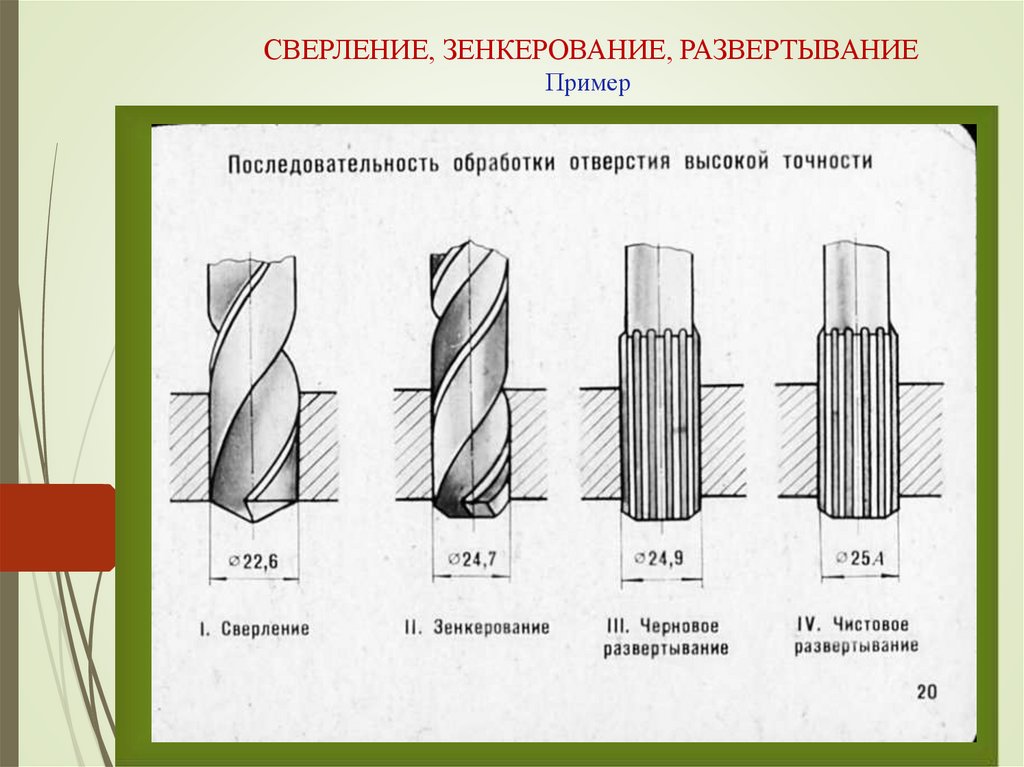

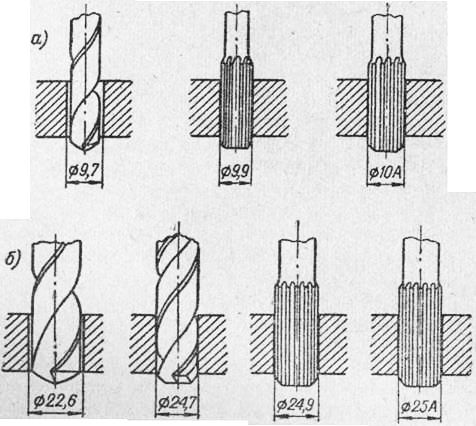

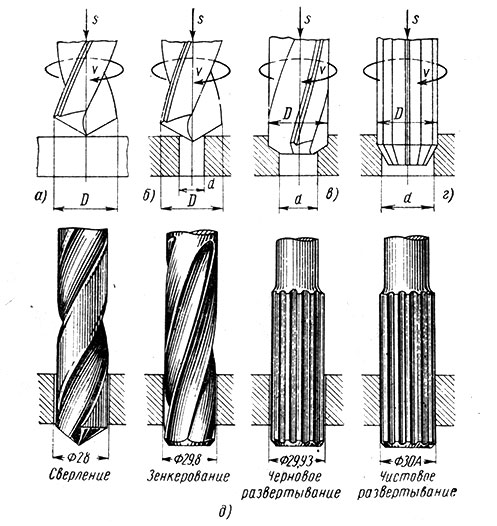

1. Назначение и инструменты. Зенкерование применяется для ‘чистовой обработки просверленных,’ литых или кованых отверстий с точностью За—4-го классов и 4—5-го классов чистоты, а также для их предварительной обработки под развертывание. Используемые для этой цели режущие инструменты называются зенкерами (рис. 86).

По способу установки на станке зенкеры делятся на хвостовые и насадные, а по конструкции рабочей части — на цельные и сборные.

Хвостовой зенкер (рис. 86, а) по внешнему виду напоминает сверло и состоит из тех же конструктивных частей и элементов. Однако в отличие от последнего зенкер имеет 3—4 зуба и режущую часть по форме усеченного конуса. Неглубокие стружечные канавки обеспечивают повышенную прочность и жесткость зенкера, а увеличенное количество ленточек на калибрующей части создает ему лучшее направление в отверстии. Благодаря этому обеспечивается не только более высокая точность и чистота обработки, но также более строгая прямолинейность оси обрабатываемого отверстия.

Для уменьшения трения о стенки отверстия калибрующая часть зенкера выполняется с обратной конусностью 0,05—0,1 мм на каждые 100 мм длины. Задние углы а в пределах 8—10° создают затачиванием задних поверхностей зубьев на режущей части. Передние углы у получаются за счет винтовой формы стружечных канавок.

Угол конуса режущей части.2ф для зенкеров общего назначения выполняется 120°.

Насадные зенкеры (рис. 86, б и в) имеют коническое отверстие с конусностью 1: 30 и паз под торцовую шпонку для крепления на оправке (рис. 87).

Сборная конструкция зенкеров (рис. 86, в) позволяет многократно

восстанавливать их по мере потери размера. Такие зенкеры состоят из корпуса

3, изготовленного из конструкционной стали, и ножей 2, закрепляемых в пазах корпуса клиньями 1.

Стандартами предусмотрен выпуск зенкеров для отверстий диаметром 10—100 мм двух номеров. Зенкеры № 1 предназначаются

для предварительной обработки отверстий с припуском под развертывание, № 2 — для окончательной обработки с точностью 4-го класса.

Рабочая часть зенкеров выполняется из быстрорежущих сталей либо оснащается пластинками твердого сплава ВК8 или Т15К6. На шейке зенкера маркируются номинальный диаметр, номер и марка материала.

2. Приемы зенкерования. Зенкерование на токарном станке выполняется аналогично сверлению (рис. 88). Заготовку закрепляют в патроне и при необходимости выверяют по отверстию. Зенкер устанавливают в пиноль задней бабки, ось которой должна строго совпадать с осью шпинделя. Заднюю бабку закрепляют на станине в таком месте, чтобы вылет пиноли во время работы был наименьшим. Ручной подачей зенкер подают в отверстие заготовки и по

окончании обработки выводят из него до выключения станка.

Припуск под зенкер у предварительно просверленных отверстий должен составлять 1—3 мм на диаметр в зависимости от размера отверстия.

При зенкеровании литых и кованых отверстий с неравномерным припуском их рекомендуется вначале расточить на глубину 5—10 мм для создания направления зенкеру.

3. Режим резания при зенкеровании. При выборе режима резания для работы зенкером следует учитывать, что глубина резания для него Составляет 1/2 припуска на диаметр отверстия’. Подачу для зенкерования можно увеличить в 1,5—2 раза по сравнению с ее значениями для сверления, а скорость резания принимают в тех же пределах (см. § 2, п.-7 данной главы).

При расчетах элементов режима резания можно пользоваться формулами 2—5 (см. гл. I, § 10).

Обработку отверстий в стальных заготовках быстрорежущими зенкерами необходимо производить с охлаждением эмульсий. При обработке чугуна и цветных металлов, а/также при использовании твердосплавных зенкеров охлаждение обычно не применяют.

4. Брак ори зенкеровании. Возможные виды брака отверстий при зенкеровании приведены в табл. 7.

1. Назначение и инструменты. Развертывание применяют для чистовой обработки отверстий 2—3-го классов точности и 6—8-го классов чистоты после сверления (только при диаметре до 10 мм), зенкерования или растачивания. Режущими инструментами для рассматриваемого способа обработки на токарных станках служат машинные развертки (рис. 89). Они отличаются от зенкеров большим количеством зубьев (обычно от 6 до 14), которые, срезая мелкие стружки, обеспечивают более высокую точность и чистоту обработки.

Режущими инструментами для рассматриваемого способа обработки на токарных станках служат машинные развертки (рис. 89). Они отличаются от зенкеров большим количеством зубьев (обычно от 6 до 14), которые, срезая мелкие стружки, обеспечивают более высокую точность и чистоту обработки.

По способу установки на станке развертки делятся на хвостовые и насадные, по конструкции рабочей части — на цельные и сборные. Последние состоят из корпуса и закрепленных в его пазах ножей.

Хвостовая развертка (рис. 89, а) состоит из хвостовика шейки и рабочей части. В свою очередь рабочая часть делится на режущую, калибрующую части и обратный конус.

На режущей части располагаются главные режущие кромки. Наклон их к оси определяется углом в плане ф, величина которого зависит от назначения развертки. Для сквозных отверстий при обработке сталей и других пластичных металлов ф=15°, для хрупких металлов ф = 5°. У разверток для глухих отверстий ф = 60°.

Калибрующая часть имеет цилиндрическую форму. На ней располагаются вспомогательные режущие кромки, предназначенные -для зачистки и калибрования отверстия. Чтобы предупредить повреждения отверстия концами зубьев калибрующей части, в конце ее на небольшой длине выполняется незначительный обратный конус с величиной занижения диаметра на 0,04—0,07 мм.

На ней располагаются вспомогательные режущие кромки, предназначенные -для зачистки и калибрования отверстия. Чтобы предупредить повреждения отверстия концами зубьев калибрующей части, в конце ее на небольшой длине выполняется незначительный обратный конус с величиной занижения диаметра на 0,04—0,07 мм.

В связи с различным назначением главных и вспомогательных режущих кромок форма- заточки зубьев по длине различна. На режущей части (рис. 89, а, сеч. А—А) зубья затачиваются до остроты с углом а=6—8°.. На калибрующей части (рис. 89, а, сеч. Б — Б) но задним поверхностям зубьев оставляются цилиндрические ленточки шириной 0,08—0,5 мм, которые сглаживают поверхность отверстия, улучшают направление развертки и увеличивают ее число переточек.

Передний угол у у разверток обычно выполняют 0°. При повышенных требованиях к качеству обработки его рекомендуется делать отрицательным от —3 до —6°. Вследствие этого резание при развертывании напоминает скобление.

У разверток для сквозных отверстий на переднем торце выполняется фаска шириной 1,5—2,5 мм под углом 45°, которая предохраняет уголки зубьев от выкрашивания при входе в отверстие.

Для повышения чистоты обработки зубья разверток располагают по окружности неравномерно. Это объясняется тем, что в процессе резания всегда имеет место колебание нагрузки на зуб, вызванное неравномерной плотностью обрабатываемого материала и различными включениями в нем. Периодически повторяющиеся ко-

лебания при равномерном расположении зубьев создают местные углубления на поверхности развернутого отверстия. Неравномерное расположение зубьев исключает указанное явление.

Развертки обычно имеют прямые зубья. В некоторых случаях для обработки отверстий с пазами или канавками применяют развертки с винтовыми зубьями, направление которых делают противоположным направлению резания с тем, чтобы развертка не затягивалась в отверстие.

В соответствии с действующими стандартами развертки общего назначения выпускаются диаметром от 0,1 до 300 мм в доведенном виде для отверстий 2—3-го классов точности (А, А2а, А3, Н) либо с припуском под доводку. Последние изготавливаются шести номеров, которые только после доводки по калибрующей части можно применять для обработки отверстий предусмотренной точности. ‘

‘

Рабочая часть разверток выполняется из быстрорежущей стали Р 18 или оснащается твердым сплавом для повышения стойкости.

На развертках маркируется номинальный диаметр, класс точности и марка материала.

2. Приемы развертывания. Подготовка к развертыванию и его выполнение (рис. 90) осуществляются аналогично зенкерованию. Однако в связи с более высокой точностью обработки они имеют некоторые особенности.

1. Развертка срезает тонкие слои металла и не может исправить направление отверстия, ось которого была смещена предварительной обработкой. Поэтому отверстия под развертывание подготавливают зенкерованием или растачиванием. Отверстия небольшого диаметра (до 10 мм) в связи со сложностью расточки и отсутствием для них зенкеров общего назначения развертывают после сверления, которое следует выполнить с особой тщательностью.

2. Припуск под развертывание оставляют небольшой, причем, чем он меньше, тем точность обработки выше. Для его выбора можно руководствоваться следующими данными, мм:

Диаметр отверстия До 5 5—20 20—30 30—50 50—80 80—100

Припуск на диаметр 0,1 0,2 0,25 0,3 0,35 0,4

3. Перед обработкой развертку надо внимательно осмотреть. Точность ее должна соответствовать классу точности обрабатыва-

Перед обработкой развертку надо внимательно осмотреть. Точность ее должна соответствовать классу точности обрабатыва-

емого отверстия. Режущие кромки должны быть острыми, без завалов и забоин. Радиальное биение кромок на режущей части не должно превышать 0,02 мм.

4. Для качественного развертывания необходимо обеспечить строгую соосность развертки и обрабатываемого отверстия. Для этого прежде всего следует тщательно выверить совпадение осей пиноли задней бабки и шпинделя. Кроме того, чтобы исключить влияние погрешности установки заготовки в патроне на качество отверстия, развертывание обычно выполняют за одну установку непосредственно после подготовительных способов обработки отверстия.

Иногда может возникнуть технологическая необходимость развертывания отверстия за отдельную установку заготовки в патроне. В таких случаях развертку необходимо устанавливать на станке в качающихся (рис. 91) или специальных плавающих патронах, позволяющих ей самоустанавливаться по оси обрабатываемого отверстия.

5. Отверстия 2-го класса точности рекомендуется обрабатывать двумя развертками — черновой и чистовой: первая срезает 2/3, вторая — 1/3 припуска.

Черновую развертку обычно изготавливают из потерявшей размер чистовой развертки путем шлифования и доводки калибрующей части.

Автор — nastia19071991

|

Зенкерование Категория: Зенкерование и развертывание Зенкерование Зенкерованием называется процесс обработки зенкерами цилиндрических и конических необработанных отверстий в деталях, полученных литьем, ковкой или штамповкой, или предварительно просверленных с целью увеличения диаметра. Рис. 1. Особые случаи сверления: Рис. 2. Сверло-лопатка В. И. Красавцева Зенкерование обеспечивает точность обработки отверстий в пределах 8 —13-го квалите-тов, шероховатость обработанной поверхности в пределах . Зенкерование — операция более производительная, чем сверление, так как при равных (примерно) скоростях резания подача при зенкеровании допускается в 2,5 — 3 раза больше, чем при сверлении. Инструментом, которым выполняют зенкерование, является зенкер, который, как и сверло, закрепляют в коническом отверстии шпинделя станка. Работает зенкер так же, как и сверло, совершая вращательное движение вокруг оси, а поступательное — вдоль оси отверстия. По внешнему виду цельный зенкер напоминает сверло и состоит из тех же основных элементов, но имеет больше режущих кромок (3 — 4) и спиральных канавок. Три-четыре режущие кромки лучше центрируют инструмент в отверстии, придают ему большую жесткость, чем обеспечивается получение высокой точности. Зенкер состоит из рабочей части, шейки, хвостовика и лапки. Рабочая часть состоит из режущей (заборной) и калибрующей частей. Рис. 3. Зенкер Рис. 4. Геометрия зуба зенкера: Рис. Зенкерование является либо окончательной обработкой отверстия, либо промежуточной операцией перед развертыванием отверстия, поэтому при зенкеровании оставляют еще небольшие припуски для окончательной отделки отверстия разверткой (так же, как и после талла, а направляющая часть служит для направления зенкера в отверстии, для зачистки поверхности, для придания отверстию правильной цилиндрической формы и получения правильного размера отверстия. Ленточки (фаски) на направляющей части зенкера уменьшают трение и облегчают резание. Зенкеры имеют переднюю поверхность, режущие кромки, сердцевину, заднюю поверхность, ленточки, а также углы: а — задний, у — передний, р — в плане, ш — наклона винтовой канавки, величины которых определяют в зависимости от твердости металлов. Зенкеры изготовляют из быстрорежущей стали двух типов: с коническим хвостовиком (зенкер № 1), насадные (зенкер № 2). Цельные зенкеры с коническим хвостовиком и насадные зенкеры предназначаются для предварительной (зенкер № 1) и окончательной (зенкер № 2) обработки отверстий. Цельные зенкеры с коническим хвостовиком (рис. 239, а) изготовляют диаметром от 10 до 40 мм и длиной рабочей части от 80 до 200 мм с числом зубьев 3. Насадные зенкеры изготовляют диаметром от 32 до 80 мм и длиной от 10 до 18 мм с числом зубьев. Для предварительной (зенкер № 1) и окончательной (зенкер № 2) обработки отверстий в деталях из чугуна и стали изготовляют цельные зенкеры с коническим хвостовиком и насадные, оснащенные пластинками из твердого сплава. Кроме того, изготовляют зенкеры насадные со вставными ножами (рис. 239, в), из быстрорежущей стали для предварительной (зенкер № 1) и окончательной (зенкер № 2) обработки отверстий в деталях из чугуна и стали, а также зенкеры со вставными ножами, оснащенными пластинками из твердого сплава (ВК6, ВК8, ВК6М, ВК8В, Т5К10, Т14К8, Т15К6), имеющие три-четыре ножа (клина) — цельные с коническим хвостовиком и четыре-шесть зубьев — насадные. Зенкерование выполняется на сверлильных станках с подачей в зависимости от диаметра зенкера по чугуну от 0,20 до 0,35 мм на один зуб, а по стали 0,15 — 0,30 мм на один зуб и скоростью резания зенкерами с пластинками из ВК — 55 м/с, а с пластинками из ТК — 80 м/с. В качестве охлаждающей жидкости применяют эмульсию. Для зенкеров со вставными ножами из быстрорежущей стали подачу выбирабт от 0,20 до 0,26 мм на один зуб, скорость резания от 11,6 до 22,5 м/мин в зависимости от диаметра зенкера. В качестве охлаждающей жидкости применяют 5% -ный (по массе) раствор эмульсии в воде. Насадные зенкеры с напаянными пластинками из твердого сплава применяют для развертывания отверстий диаметром от 34 до 80 мм. Они’изготовляются длиной от 40 до 65 мм с числом зубьев не менее 4. Насадные зенкеры соединяют с оправкой с помощью выступа на оправке и выреза на торце зенкера. При зенкеровании отверстий широко применяют комбинированные инструменты, позволяющие совмещать зенкерование со сверлением. Зенкеры изготовляют двух номеров: № 1 для обработки отверстий под развертывание и № 2 для окончательной обработки отверстий. При зенкеровании стружку удаляют сильной струей сжатого воздуха или . воды или перевертывая деталь, если она не тяжелая. При зенкеровании деталей из стали, меди, латуни, дюралюминия применяют охлаждение мыльной эмульсией. Для получения правильного и чистого отверстия припуски на диаметр под зенкерование должны составлять 0,05 (до 0,1 мм) от диаметра. Реклама:Читать далее:Зенкование

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

|

|

|

Что такое развертка?

Развертка или развертка для бисера станет прекрасным дополнением к вашей коллекции украшений. Но если вы никогда об этом не слышали, вам может быть интересно: что такое развертка? Ниже мы изложили некоторые основные сведения об инструментах для развертки и о том, как их можно использовать для улучшения вашего проекта по изготовлению ювелирных изделий.

Но если вы никогда об этом не слышали, вам может быть интересно: что такое развертка? Ниже мы изложили некоторые основные сведения об инструментах для развертки и о том, как их можно использовать для улучшения вашего проекта по изготовлению ювелирных изделий.

Что такое развертка и для чего она используется?

Развертка используется для небольшого увеличения размера уже существующего отверстия в металле, чтобы оставить гладкие стороны, удаляя любые заусенцы или шероховатые края. Это заостренный круглый напильник с наконечником, который обычно покрыт алмазной пылью для создания твердой и прочной поверхности, которая отлично подходит для опиливания. Развертки идеальны для тех, кто ищет более точное отверстие, так как они берут предварительно просверленное сверлом отверстие и делают его по-настоящему круглым и точного диаметра.

В чем разница между сверлением, расточкой и развертыванием?

Все три процесса преследуют одну и ту же цель, но как их отличить? Основные различия между сверлением, растачиванием и развертыванием заключаются в том, что каждый из них выполняет свою роль и использует разные инструменты:

- Сверление используется для формирования совершенно нового отверстия с помощью сверла.

- Растачивание используется для расширения отверстия на токарном станке.

- Развертка используется для совершенствования и сглаживания и использует инструмент развертки.

При создании отверстия процесс растачивания всегда должен идти после сверления, а развертывание должно быть последним – эта последовательность никогда не меняется, так как нельзя растачивать, пока не просверлишь, и нельзя разворачивать, пока При создании отверстия, процесс сверления всегда должен быть первым, затем расточкой и последним должно быть развертывание. Эта последовательность никогда не должна меняться. Сверление формирует отверстие, а два других процесса помогают сформировать точное или лучшее отверстие.

Итак, для чего в ювелирном деле используется развертка?

Обычно в металлообработке используется развертка. Но в ювелирном деле развертки отлично подходят для бисероплетения, поскольку они позволяют создавать точные отверстия для продевания цепочек разного размера. Вам может пригодиться развертка, когда у вас есть острые края, которые могут обрезать вашу нить для бисероплетения, когда ваши бусины не совсем правильно выровнены или отверстия слишком малы для вашей иглы или проволоки для бисероплетения. Инструмент для удаления заусенцев удобен для нанизывания бисера, так как он может аккуратно увеличить отверстия в стеклянных, каменных и керамических бусинах, а это означает, что вам не придется разочаровываться, когда ваша бусина не подходит к проволоке или нитке.

Вам может пригодиться развертка, когда у вас есть острые края, которые могут обрезать вашу нить для бисероплетения, когда ваши бусины не совсем правильно выровнены или отверстия слишком малы для вашей иглы или проволоки для бисероплетения. Инструмент для удаления заусенцев удобен для нанизывания бисера, так как он может аккуратно увеличить отверстия в стеклянных, каменных и керамических бусинах, а это означает, что вам не придется разочаровываться, когда ваша бусина не подходит к проволоке или нитке.

Итак, если вы нашли идеальную бусину для своего дизайна, но вам не нравится отделка, возьмите набор из 4 алмазных разверток, чтобы избавиться от ненужных остатков и увеличить отверстия для бисероплетения. С выбором из двух конических разверток, одной цилиндрической формы и одной конусной формы у вас есть все, что вам нужно.

Типы разверток: какой выбрать?

Как уже упоминалось, развертка представляет собой круглый напильник, который используется для увеличения, выравнивания или сглаживания отверстий, которые уже были просверлены с помощью сверла или режущего инструмента. Но что вы должны использовать для своего ювелирного проекта? Это будет зависеть от ваших требований и материалов, с которыми вы работаете. Мы составили список некоторых типов разверток, которые могут вам пригодиться при воплощении ваших украшений в жизнь:

Но что вы должны использовать для своего ювелирного проекта? Это будет зависеть от ваших требований и материалов, с которыми вы работаете. Мы составили список некоторых типов разверток, которые могут вам пригодиться при воплощении ваших украшений в жизнь:

- Ручная развертка — обычно наборы ручных разверток поставляются с наконечниками разного размера, подходящего для различных буртиков — от плоских напильников до остроконечных разверток.

- Развертка для жемчуга идеально подходит для тех, кто хочет создавать украшения из жемчуга.

- Эти наборы инструментов для развёртки имеют узкие наконечники, которые могут поместиться в естественные маленькие отверстия в жемчуге.

- Развертка аккумуляторная: Они отлично подходят для тех, кто регулярно работает с развертками, или для тех, у кого могут возникнуть трудности с захватом инструментов руками. По сути, они делают всю регистрацию за вас и помогают ускорить производственный процесс.

Они доступны с насадками разного размера, чтобы удовлетворить широкий спектр проектов и требований по бисероплетению.

Они доступны с насадками разного размера, чтобы удовлетворить широкий спектр проектов и требований по бисероплетению. - Наконечники для округления проволоки: Они часто доступны в качестве насадки для аккумуляторных инструментов для развёртки. Эти наконечники можно использовать для закругления концов проволоки и удаления любых острых краев, которые могут зацепиться или поцарапаться. Их можно использовать как для тонкой проволоки, так и для ушной проволоки ручной работы.

Независимо от того, какой тип развертки вы выберете, вы сможете воспользоваться преимуществами. От экономии денег за счет отсутствия необходимости выбрасывать непригодные бусины до защиты ваших ниток и цепочек от зацепления за грубые заусенцы в отверстиях бусинок.

Отправляйтесь в Cooksongold, чтобы найти все инструменты для бисероплетения , необходимые для совершенствования вашего следующего проекта по изготовлению ювелирных изделий: от инструментов для разверток до ковриков и досок для бисероплетения, чтобы ваши материалы оставались на месте во время работы. Закажите инструменты для изготовления ювелирных изделий онлайн сегодня.

Закажите инструменты для изготовления ювелирных изделий онлайн сегодня.

Сохранить на потом

Написано

Куксонгольд

Что такое развертка и ее функции?

Развертки представляют собой вращающиеся инструменты с одним или несколькими зубьями, используемые для удаления тонкого слоя металла с поверхности обработанного отверстия. Эти вращающиеся чистовые инструменты используются для добавления желаемой отделки внутренней части предварительно просверленных отверстий.

Что такое развертка?

Развертка — это режущий инструмент, используемый для механической обработки, предназначенный для небольшого увеличения размера просверленного отверстия, но с высокой точностью, обеспечивающий гладкую поверхность внутренней поверхности отверстия. Развертки являются наиболее точными инструментами для сверления отверстий, доступными в настоящее время, и обычно используются для соблюдения высоких допусков H6/H7, требуемых стандартами ISO. Метрические стандарты ISO и ANSI относятся к стандартам, применимым к крепежным изделиям, которые можно свободно собирать и разбирать. При правильном использовании инструмент для развертывания может развернуть тысячи отверстий с высокой точностью без ущерба для производительности.

Метрические стандарты ISO и ANSI относятся к стандартам, применимым к крепежным изделиям, которые можно свободно собирать и разбирать. При правильном использовании инструмент для развертывания может развернуть тысячи отверстий с высокой точностью без ущерба для производительности.

Существует множество типов разверток, в том числе развертки с механическим инструментом и ручные развертки. Высокоточные механические развертки часто используются в токарных станках или обрабатывающих центрах. Развертка — это прецизионный инструмент, и его точность зависит от машины, способности оператора управлять машиной и функциональных характеристик самого инструмента. Развертки могут изготавливаться из твердого сплава, быстрорежущей стали или металлокерамических композитов.

Назначение развертки:

Развертка имеет один или несколько зубьев, которые снимают тонкий слой металла с обрабатываемой поверхности отверстия. Развертку применяют, в основном, для повышения точности обработки отверстия и уменьшения шероховатости его поверхности. Ручное развертывание часто используется для отделки отверстий под дюбеля или точечных отверстий, чтобы обеспечить посадку с натягом между отверстием и дюбелем. Развертки могут удалить только очень небольшое количество материала, обычно от 0,005 до 0,008 дюйма, поэтому они идеально подходят для получения высококачественной отделки поверхностей отверстий.

Ручное развертывание часто используется для отделки отверстий под дюбеля или точечных отверстий, чтобы обеспечить посадку с натягом между отверстием и дюбелем. Развертки могут удалить только очень небольшое количество материала, обычно от 0,005 до 0,008 дюйма, поэтому они идеально подходят для получения высококачественной отделки поверхностей отверстий.

Хотя развертки чаще используются для обработки цилиндрических отверстий, конические развертки можно использовать для обработки конических отверстий; но это довольно редко. Ручные и машинные развертки широко распространены и могут использоваться как для прямого, так и для конического хвостовика.

Эксплуатация развертки:

Поскольку развертка удаляет только тонкий слой материала с поверхности обработанного отверстия, ее нельзя использовать для удаления большого количества материала. Количество удаляемого материала зависит от нескольких факторов, включая обрабатываемый материал, размер и качество предварительно просверленных отверстий. Для механики это процесс, требующий тщательной балансировки. Для эффективной работы развертки очень важно иметь правильный припуск в отверстии. Слишком большой припуск может привести к тому, что развертка будет плохо работать, а отверстие может быть деформировано. Если припуск слишком мал, развертка будет тереться и изнашиваться, что приведет к ухудшению качества отверстия. Режущая кромка развертки должна иметь определенную твердость, чтобы продлить срок службы; он также должен иметь хорошую прочность, чтобы инструмент не вышел из строя при нормальном использовании. Правильное использование требует тщательного выбора соответствующего инструмента для обрабатываемого материала и тщательного контроля припуска, чтобы обеспечить длительный срок службы развертки и высокое качество обработки отверстия.

Для механики это процесс, требующий тщательной балансировки. Для эффективной работы развертки очень важно иметь правильный припуск в отверстии. Слишком большой припуск может привести к тому, что развертка будет плохо работать, а отверстие может быть деформировано. Если припуск слишком мал, развертка будет тереться и изнашиваться, что приведет к ухудшению качества отверстия. Режущая кромка развертки должна иметь определенную твердость, чтобы продлить срок службы; он также должен иметь хорошую прочность, чтобы инструмент не вышел из строя при нормальном использовании. Правильное использование требует тщательного выбора соответствующего инструмента для обрабатываемого материала и тщательного контроля припуска, чтобы обеспечить длительный срок службы развертки и высокое качество обработки отверстия.

Кроме того, если заготовка не удерживается надежно при развертывании, может возникнуть вибрация, качество обработки детали будет плохим, а режущая кромка затупится. Трение и сильный нагрев также могут вызвать проблемы во время развертывания, а это означает, что эффективная смазка необходима не только для охлаждения инструмента, но и для продления срока службы расширителя. Смазка также увеличивает скорость резания, сокращает время цикла и удаляет стружку, помогая улучшить качество обработки заготовки.

Смазка также увеличивает скорость резания, сокращает время цикла и удаляет стружку, помогая улучшить качество обработки заготовки.

Типы разверток:

- Развертки делятся на ручные и машинные в зависимости от способа их использования.

- Развертки могут быть цилиндрическими или коническими, в зависимости от формы расширяемого отверстия.

- В зависимости от направления стружечной канавки развертки могут быть как с прямой канавкой, так и со спиральной канавкой.

- Развертки могут иметь прямые или конические хвостовики.

- Развертки могут быть изготовлены из быстрорежущей стали или иметь вставки из цементированного карбида.

Развертки могут иметь различное количество зубьев и зубчатых пазов:

Количество зубьев развертки влияет на точность развертывания, шероховатость поверхности, расстояние между стружками и прочность зубьев. Его значение обычно определяется в зависимости от диаметра развертки и материала заготовки. Когда диаметр расширителя больше, можно выбрать большее количество зубьев. При обработке пластичных материалов количество зубьев должно быть меньше. При обработке хрупких материалов предпочтительнее большее количество зубьев. Для облегчения измерения диаметра развертки число зубцов должно быть четным. Для отверстий диаметром от 8 до 40 мм количество зубьев обычно составляет 4–8.

Когда диаметр расширителя больше, можно выбрать большее количество зубьев. При обработке пластичных материалов количество зубьев должно быть меньше. При обработке хрупких материалов предпочтительнее большее количество зубьев. Для облегчения измерения диаметра развертки число зубцов должно быть четным. Для отверстий диаметром от 8 до 40 мм количество зубьев обычно составляет 4–8.

Расчетные точки — диаметры и допуски развертки

Допуск диаметра развертки напрямую влияет на точность размеров обрабатываемого отверстия, стоимость изготовления и срок службы развертки. При развёртывании из-за радиального биения зубьев фрезы, величины развёртывания и смазочно-охлаждающей жидкости апертура будет больше, чем диаметр развёртки. Это явление называется расширяющимся расширением. В то же время, поскольку тупой радиус лезвия сжимает стенку отверстия, отверстие восстанавливается и сжимается. Этот эффект называется усадкой при расширении. Расширение с помощью развертки из быстрорежущей стали обычно приводит к объяснению, в то время как развертывание с помощью развертки из карбида обычно приводит к усадке.

4 —6-го классов.

4 —6-го классов. 5. Зенкеры:

5. Зенкеры:

Они доступны с насадками разного размера, чтобы удовлетворить широкий спектр проектов и требований по бисероплетению.

Они доступны с насадками разного размера, чтобы удовлетворить широкий спектр проектов и требований по бисероплетению.