Зенкерование зенкование и развертывание отверстий: § 13. Развертывание, зенкерование и зенкование

Содержание

Сверление, зенкерование и развертывание — Сверление металла

Сверление, зенкерование и развертывание

Категория:

Сверление металла

Сверление, зенкерование и развертывание

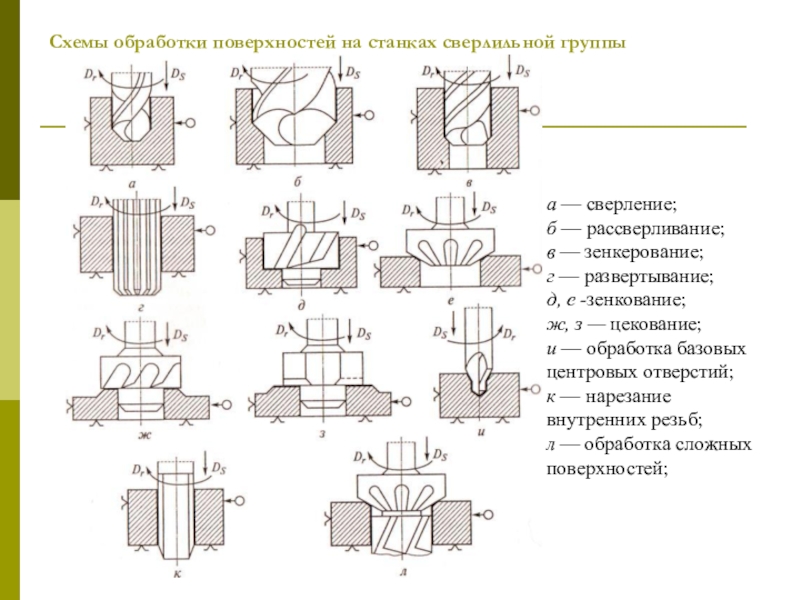

Сверление, зенкерование и развертывание производится на сверлильных станках различных типов, расточных агрегатных, а также станках токарной группы. Кроме того, эти операции могут производиться с помощью ручных и механических дрелей.

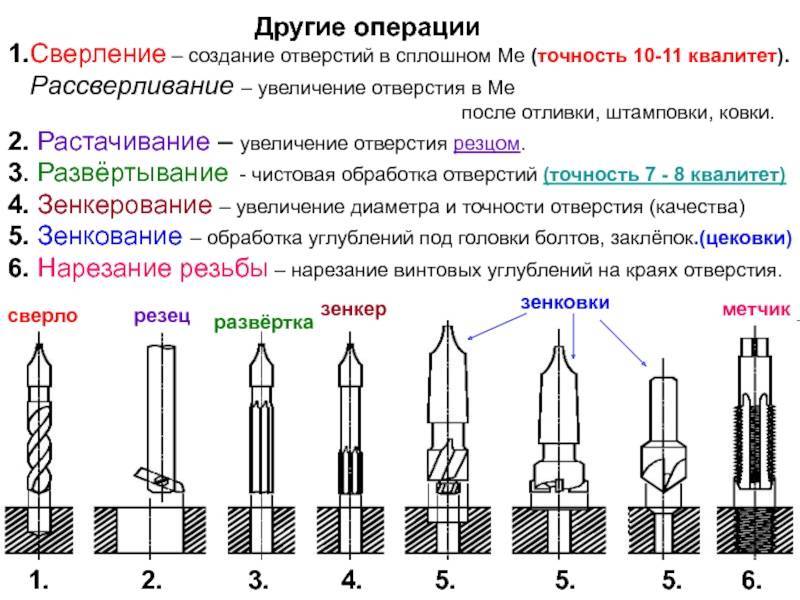

Сверление. Сверлением называют операцию механической обработки с целью получения отверстий в сплошном материале. Режущими инструментами для сверления служат сверла различной конструкции. Главное движение при сверлении вращательное, движение подачи — поступательное. На сверлильных станках общего назначения и расточных станках главное движение имеет сверло; на токарных станках и специальных сверлильных станках для глубокого сверления сверло имеет только поступательное движение, а заготовка — вращательное; это определяет более высокую точность обработки.

Рис. 1. Спиральное сверло

Поперечная кромка при работе сверла не режет, а давит металл заготовки. Установлено, что около 65% усилия подачи приходится на поперечную кромку.

Рис. 2. Двойная заточка спирального сверла

Для облегчения условий работы сверла производят подточку поперечной кромки. С этой же целью производят двойную заточку сверл, работающих по чугуну и стали, с углом 2 ф! = 75—80° . Ширина Ь задней поверхности второй заточки делается в пределах 0,18—0,22 диаметра сверла. В результате двойной заточки увеличивается ширина стружки за счет толщины, уменьшается главный угол в плане, поэтому повышается стойкость сверла.

Центровочные сверла применяются для сверления центровых отверстий при зацвнтровывании заготовок. Эти сверла делаются комбинированными и двусторонними для лучшего использования инструментальной стали.

Перовые сверла выполняются в виде лопаток. Они применяются редко, в основном при сверлении отверстий в твердых поковках и литье.

Сверла с пластинками из твердых сплавов изготовляются диаметром от 3 до 50 мм и применяются для сверления отбеленного чугуна, твердых сталей и т. п.

Глубокими отверстиями считаются отверстия, имеющие длину в пять раз и более превышающую их диаметр.

Сверла для глубокого сверления изготовляются диаметром от 6 до 100 мм. Сверление отверстий такими сверлами производится на специальных сверлильных станках, причем в большинстве случаев сверлу сообщается лишь движение подачи, а главное движение (вращательное) сообщается заготовке.

Рис. 3. Центровочное сверло

Рис. 4. Перовое сверло

Рис. 5. Сверло с пластинкой из твердого сплава

На рис. 6 изображено пушечное сверло, изготовляемое из круглого стержня. Режущая кромка сверла образуется передней поверхностью и задней поверхностью (резание одностороннее).

Рис. 6. Пушечное сверло

Рис. 7. Ружейное сверло

Рис. 8. Схема зенкерования

Помимо пушечных сверл, для сверления глубоких отверстий применяют:

а) ружейные сверла для сверления отверстий малого диаметра и большой глубины. Эти сверла внутри полые (для подачи охлаждающей жидкости) и имеют канавку для отвода жидкости вместе со стружкой;

Эти сверла внутри полые (для подачи охлаждающей жидкости) и имеют канавку для отвода жидкости вместе со стружкой;

б) сверла одностороннего и двустороннего резания для сверления глубоких отверстий средних и больших диаметров;

в) головки для кольцевого сверления глубоких отверстий большого диаметра. Qi.noшное высверливание металла при диаметрах свыше 100 мм невыгодно, поэтому в таких случаях применяют пустотелые сверлильные головки с закрепленными в них резцами.

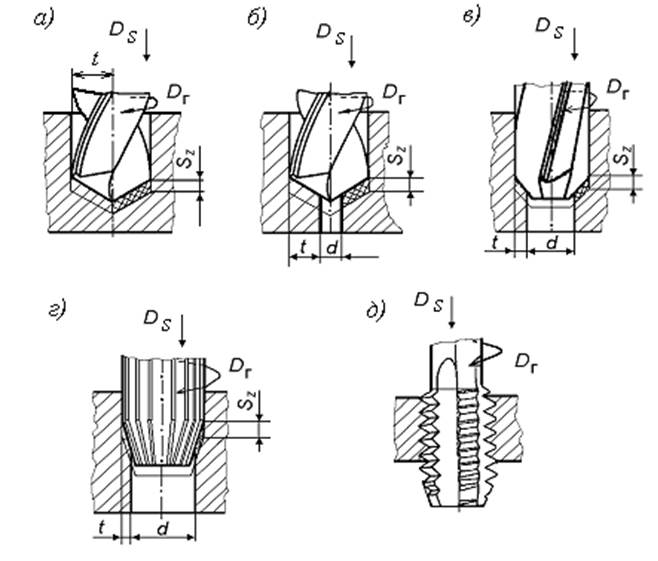

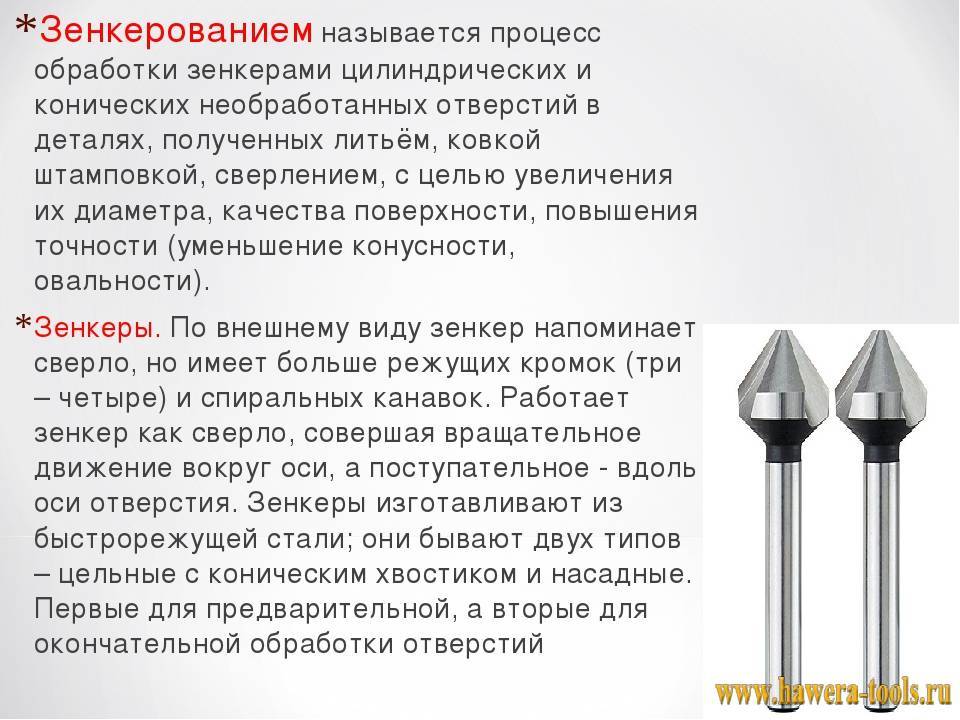

Зенкерование. Зенкерованием называют операцию механической обработки резанием стенок или входной части отверстия; зенкерование производится по отверстиям, полученным при отливке или ковке (черным) или по просверленным заранее. Цель зенкерова-ния — получение более точных размеров отверстий и положения их осей, фасонная обработка торцовой (входной) части отверстия для получения углублений под головки винтов и пр.

Процесс резания при зенкеровании подобен одновременной работе нескольких расточных резцов, которыми в данном случае можно считать зубья зенкера.

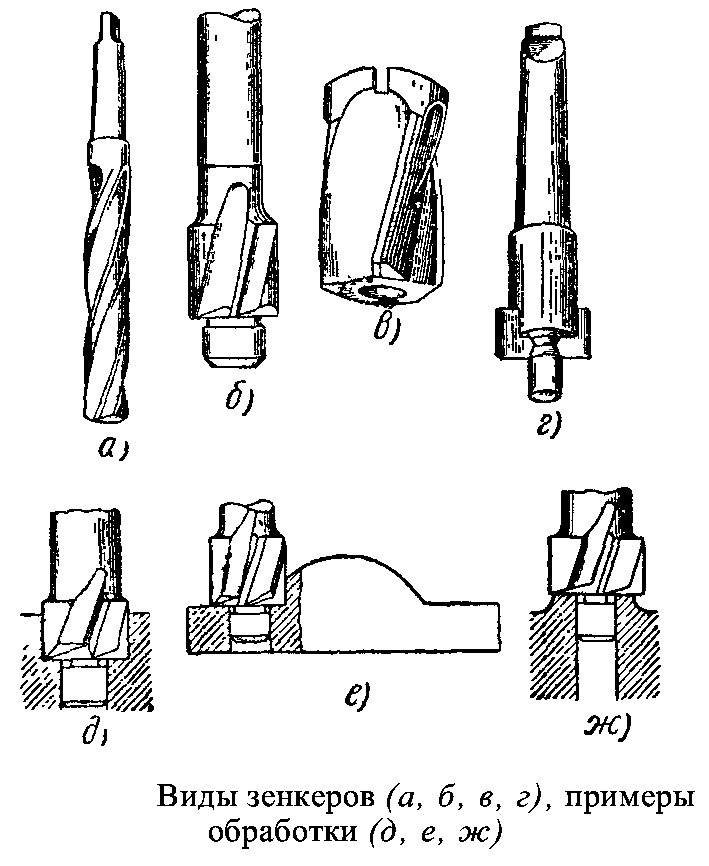

Существуют четыре основных типа зенкеров: для расширения отверстий, для получения цилиндрических углублений отверстий, для получения конических углублений отверстий, для зачистки торцовых поверхностей.

Зенкеры для расширения отверстий изготовляются трехзубыми (для отверстий до 30 мм) и четырехзубыми (для отверстий до 100 мм). На рис. 9, а показан трехзубый зенкер с коническим хвостовиком для крепления в шпинделе станка, а на рис. 281, б — четырехзубый насадной зенкер. С целью повышения производительности зенкеры оснащают пластинками из твердых сплавов.

Помимо цельных зенкеров изготовляют также зенкеры со вставными ножами, изготовленными из быстрорежущей стали или армированными твердыми сплавами. Преимуществом таких зенкеров является экономия быстрорежущей стали и возможность регулирования диаметра обработки. Насадные зенкеры со вставными ножами могут иметь 6 зубьев-

Обработка зенкерами обеспечивает исправление оси отверстиями, повышает точность до 4—5-го классов и чистоту поверхности до 4—6-гсг классов:

Зенкеры для получения цилиндрических углублений (рис. 281, в) имеют направляющую цапфу, которая изготовляется за одно целое с корпусом зенкера или (в других конструк-1 циях) делается сменной.

281, в) имеют направляющую цапфу, которая изготовляется за одно целое с корпусом зенкера или (в других конструк-1 циях) делается сменной.

Зенкеры для получения конических углублений — зенковки (рис. 281, г) — чаще всего имеют угол 2cf> = 60o, реже 75, 90 и 120°. Число зубьев в зенковках колеблется от 6 до 12.

Зенкеры для зачистки торцовых поверхностей (рис. 281, д) имеют зубья только на торце. Число зубьев этих зенкеров, в зависимости от их диаметра, бывает равно 2, 4 или 6.

Кроме описанных, существуют также комбинированные зенкеры для получения ступенчатых отверстий. Эти зенкеры позволяют производить сложную обработку на простом станке, чем достигается уменьшение стоимости обработки.

Рис. 9. Зенкеры

Развертывание. Развертыванием называют операцию механической обработки резанием стенок отверстий с целью получения высокой точности и чистоты поверхности. При развертывании со стенок предварительно обработанных (сверлением и зенкерованием или только сверлением) отверстий снимается слой металла в несколько десятых миллиметра; отверстия получаются в пределах 1—3-го классов точности и 6—9-го классов чистоты. Для получения точных и чистых отверстий применяют последовательно черновое и чистовое развертывание.

Для получения точных и чистых отверстий применяют последовательно черновое и чистовое развертывание.

Рис. 10. Развертки

По форме обрабатываемого отверстия развертки делятся на цилиндрические и конические.

Развертки, так же как и зенкеры, делают хвостовыми и насадными.

Рабочая часть 1 цилиндрической развертки состоит из режущей части 2 калибрующей части и заднего конуса. Число зубьев развертки берется четным (шесть и больше) для достижения точного промера диаметра развертки. Во избежание получения граненого отверстия распределение зубьев по окружности делают неравномерным, однако с учетом того, чтобы обеспечить возможность промера диаметра по ленточке (колебание шага 1—4°).

По способу применения развертки разделяют на машинные и ручные; по конструкции — на цельные и сборные со вставными ножами. Для увеличения стойкости режущую часть зубьев армируют пластинками твердых сплавов.

Реклама:

Читать далее:

Фрезерование металла

Статьи по теме:

- Сверлильные станки

- Уход за сверлильным станком и правила безопасной работы на сверлильных станках

- Получение отверстий электроискровой обработкой

- Развертывание при обработке металла

- Зенкование и зенкерование

Сверление, зенкерование и развертывание отверстий | Ремонт трансформаторов и низковольтных аппаратов | Архивы

- трансформатор

- предохранитель

- ремонт

Содержание материала

- Ремонт трансформаторов и низковольтных аппаратов

- Основы слесарных работ

- Допуски, посадки и шероховатости

- Техника измерений

- Разметочные работы

- Рубка, правка и гибка металла

- Резка и опиливание металла

- Сверление, зенкерование и развертывание отверстий

- Нарезание резьбы

- Шабрение

- Лужение и паяние

- Слесарная обработка

- Оргинизация и планирование ремонта

- Электроремонтный цех

- Трансформаторы

- Магнитопроводы

- Обмотки трансформаторов

- Переключающие устройства трансформаторов

- Отводы и вводы

- Бак, крышка, расширитель и газовое реле

- Воздухоосушитель и термосифонный фильтр

- Ремонт трансформаторов

- Разборка и дефектировка трансформаторов

- Ремонт и изготовление обмоток трансформаторов

- Ремонт магнитопроводов трансформаторов

- Ремонт переключающих устройств трансформаторов

- Ремонт вводов, отводов, баки и арматуры трансформатора

- Сборка трансформаторов

- Очистка и сушка трансформаторного масла

- Такелажные работы

- Канаты и стропы

- Грузоподъемные механизмы

- Электрические аппараты до 1000В

- Ремонт низковольтных выключателей

- Ремонт предохранителей

- Ремонт реостатов

- Испытания трансформаторов и электрических машин

- Стандартизация и контроль качества

Страница 8 из 38

§ 8. СВЕРЛЕНИЕ, ЗЕНКЕРОВАНИЕ И РАЗВЕРТЫВАНИЕ ОТВЕРСТИЙ.

СВЕРЛЕНИЕ, ЗЕНКЕРОВАНИЕ И РАЗВЕРТЫВАНИЕ ОТВЕРСТИЙ.

Сверлением называют процесс образования отверстий в сплошном материале режущим инструментом — спиральным или перовым сверлом.

Отверстия сверлят вручную дрелью (рис. 21, а) и трещоткой (рис. 21,6), а также электрифицированным инструментом, но чаще всего на сверлильных станках с помощью сверл, переходных втулок, сверлильных патронов и зажимных устройств.

Переходные втулки (рис. 22, а) служат для закрепления в них режущего, инструмента (сверл, разверток, зенкеров) с коническим хвостовиком, когда этот хвостовик меньше конуса в шпинделе станка. Сверлильные патроны применяют для установки в шпинделе станка инструментов с цилиндрическим хвостовиком. Патроны бывают двухкулачковые, трехкулачковые (рис. 22,6) и быстросменные, позволяющие производить смену инструмента без остановки станка. Зажимным устройством закрепляют обрабатываемые заготовки и детали на столе станка. Наиболее удобным в работе зажимным устройством являются быстросменные машинные тиски (рис. 22, в) с рычажно-кулачковым зажимом, обеспечивающие надежное удержание и быструю смену обрабатываемых деталей.

22, в) с рычажно-кулачковым зажимом, обеспечивающие надежное удержание и быструю смену обрабатываемых деталей.

Сверление — наиболее ответственная слесарная операция, выполняемая чаще всего на заключительной стадии обработки

детали, поэтому малейшее отступление от заданных размеров нарушение порядка выполнения операции сверления, использование неисправного или несоответствующего режущего инструмента, а также неправильное и непрочное закрепление обрабатываемой детали на столе станка приводят неизбежно к браку» детали или поломке инструмента.

Рис. 22. Приспособления для станочного сверления:

а — переходные втулки, б — трёхкулачковый патрон, в — быстросменные машинные тиски с рычажно-кулачковым зажимом для закрепления обрабатываемой детали на столе сверлильного станка

21. Приемы ручного сверления:

а — дрелью со спиральным сверлом, б — трещоткой с перовым сверлом

При сверлении необходимо соблюдать следующие основные правила:

обрабатываемую деталь следует правильно и прочно закреплять на столе станка;

размер сверла должен соответствовать требуемому размеру отверстия;

сверло требуется направлять точно по оси — просверливаемого отверстия;

охлаждающую жидкость надо непрерывно подавать на — сверло;

к концу сверления сквозных отверстий нажим сверла на деталь должен быть уменьшен во избежание продавливания остающегося непросверленным слоя металла под сверлом;

во время сверления нужно постоянно следить за правильным течением процесса сверлениями принимать соответствующие меры при перекосе или зажимании сверла в просверливаемом отверстии, проворачивании сверла в патроне или переходной втулке, ослаблении прочности крепления обрабатываемой детали в зажимном устройстве, а также при появлении других нарушений, приводящих к поломке инструмента или браку обрабатываемой детали.

Зенкерование — слесарная операция обработки входной или выходной части отверстия специальным инструментом — зенкером с целью удаления заусенцев, снятия фасок или образования углублений под потайные головки шурупов, винтов и заклепок. Если необходимо придать более точную цилиндрическую форму отверстиям в деталях, полученных литьем или штамповкой, применяют операцию зенкования отверстия с помощью зенковки.

Отверстия, к который предъявляются повышенные требования в отношении точности и класса шероховатости поверхности, обрабатывают развертыванием — операцией, выполняемой при помощи развертки. Развертывание — это процесс чистовой обработки отверстия, обеспечивающей точность 7 — 9 квалитетов, шероховатость поверхности — 7 —8 классов.

Операцию развертывания отверстия выполняют в следующем порядке: проверяют величину оставленного припуска на развертывание, который не должен превышать установленного; выбирают соответствующую развертываемому отверстию исправную (без выщербин и забоин на режущей части) развертку; устанавливают развертку на отверстии и проверяют (по угольнику) ее перпендикулярность оси отверстия; запускают станок и вращающуюся развертку плавно подают в развертываемое отверстие.

При выполнении операции развертывания отверстий в стальных и чугунных деталях развертку смазывают трансформаторным или машинным маслом, в алюминиевых деталях — смесью. технического скипидара с керосином, в медных — эмульсией. Отверстия в латунных деталях разрешается развертывать без смазки — «всухую».

- Назад

- Вперед

- Назад

- Вперед

- Вы здесь:

- Главная

- Книги

- Архивы

Читать также:

- Ремонт магнитопровода силового трансформатора

- Ремонт обмоток силовых трансформаторов

- Ремонт магнитопровода силового трансформатора

- Ремонт электрооборудования распредустройств до 10 кВ

- Капитальный ремонт трансформаторов

Быть терпеливым | Последние разработки в области болезни Альцгеймера

Последние новости

Взгляд на быстроразвивающуюся деменцию: внезапная деменция моего отца

Сильвия Стоун | 5 июля 2023 года

Потребовалось шесть человек, чтобы поймать моего кричащего голого отца и привязать его к больничной каталке. Мой папа, 80-летний пацифист-буддист,…

Мой папа, 80-летний пацифист-буддист,…

Другие статьи

Разрушающие мифы добавки для здоровья мозга

Дуэйн Меллор | 20 июня 2023 г.

Работают ли добавки с куркумой? Вот что говорит наука

Куркума используется людьми уже более 4000 лет. Наряду с кулинарией и косметикой, это был основной продукт традиционной…

Подробнее

Саймон Спичак, магистр наук | 3 апреля 2023 г.

Работает ли Неурива Плюс? Урегулированный судебный процесс запрещает его создателям заявлять, что это так

Принимали бы вы добавку — например, добавку для здоровья мозга Neuriva Plus, — которая утверждает, что улучшает работу вашего мозга? Ведь Майим…

Подробнее

Терпение | 17 февраля 2022 г.

Могут ли витамины и добавки бороться с мозговым туманом COVID?

Есть несколько способов, которыми COVID-19 может оставить свой след в мозгу. Некоторые опасны для жизни — от сильного отека мозга до…

Некоторые опасны для жизни — от сильного отека мозга до…

Подробнее

Саймон Спичак, магистр наук | 30 марта 2023 г.

Работают ли добавки с серином? Исследование говорит: «Проявляйте осторожность»

Привлекательность таблеток для улучшения работы мозга очевидна: простое решение, которое поддерживает когнитивные функции, делает вас более острым, улучшает вашу память. Такой…

Подробнее

Другие статьи

В поисках лечения и лечения

Саймон Спичак, магистр наук | 12 апреля 2023 г.

Заполнение пустоты: борьба за лечение болезни Альцгеймера на более поздних стадиях

Когда отец Джулии Флеминг впал в более поздние стадии слабоумия, вызванного болезнью Альцгеймера, она могла только наблюдать, как его навыки работы с компьютером и интерес к нему угасали. «…

Подробнее

Николас Чан | 27 сентября 2021 г.

Ваш путеводитель по одобренным FDA лекарствам от болезни Альцгеймера

Болезнью Альцгеймера страдает каждый третий человек старше 85 лет, и масштабы эпидемии только усугубляются. Пока там…

Подробнее

Саймон Спичак, магистр наук | 14 апреля 2023 г.

На пороге полного одобрения FDA новые подробности о смерти Лекемби

В июне Управление по санитарному надзору за качеством пищевых продуктов и медикаментов примет решение о предоставлении полного одобрения антиамилоидному препарату для лечения болезни Альцгеймера Leqembi компании Biogen и Eisai (общее название…

Подробнее

Саймон Спичак, магистр наук | 21 марта 2023 г.

Эти малоизвестные токсичные белки обнаруживаются в 60% случаев болезни Альцгеймера

«Анна Каренина» начинается знаменитой строкой: «Все счастливые семьи похожи друг на друга; каждая несчастливая семья несчастлива по-своему». Принцип держится…

Подробнее

Еще статьи

Генетика и здоровье мозга

Саймон Спичак, магистр наук | 4 мая 2022 г.

Является ли болезнь Альцгеймера генетической?

Революционные достижения в области технологий секвенирования генов открыли новые пути для понимания здоровья и болезней. Ученые могут секвенировать наш генетический код для поиска…

Подробнее

Саймон Спичак, магистр наук | 2 марта 2023 г.

Как ген APOE4 влияет на мой риск болезни Альцгеймера?

ДНК человека содержит до 25 000 различных генов. Невероятно думать, что всего одна маленькая мутация может…

Подробнее

Кристин Барба | 2 января 2019 г.

Гены, меняющие жизнь: «У меня может быть 50% шанс заболеть болезнью Альцгеймера к 50 годам»

Будучи студентом колледжа, Марти Рейсвиг решил пригласить свою девушку на воссоединение семьи. После того, как он заметил, что многие его родственники борются с…

Подробнее

Николас Чан | 21 января 2021 г.

Рассматриваете генетическое тестирование на болезнь Альцгеймера? 3 вещи, которые нужно знать

Некоторые гены, такие как ApoE, играют важную роль в заболевании. Генетический вариант ApoE, известный как ApoE4, является сильнейшим генетическим фактором риска…

Генетический вариант ApoE, известный как ApoE4, является сильнейшим генетическим фактором риска…

Подробнее

Другие статьи

Улучшение здоровья мозга

Кэти Куп | 28 марта 2023 г.

Обладают ли эти жители боливийской Амазонии секретом здоровья мозга?

По данным Всемирной организации здравоохранения, более 55 миллионов человек во всем мире страдают деменцией. И это число растет: каждый год почти 10 миллионов…

Подробнее

Александра Марвар | 23 декабря 2020 г.

5 вещей, которые вы можете сделать сегодня, чтобы уменьшить стресс

Опекуны: Если вы постоянно беспокоитесь или чувствуете тревогу, подавленность или капризность, если вам трудно сосредоточиться, если вы подавлены или взволнованы, если вы сами…

Подробнее

Саймон Спичак, магистр наук | 2 июня 2023 г.

«Как я могу предотвратить болезнь Альцгеймера?» Вот что говорит наука

Каждый год более 900 000 американцев диагностируют деменцию Альцгеймера. Только пять процентов этих случаев являются результатом генетической формы…

Только пять процентов этих случаев являются результатом генетической формы…

Подробнее

Александра Марвар | 2 сентября 2021 г.

Может ли слишком много кофе уменьшить ваш мозг? (И будет ли это иметь значение?)

Недавно пришли плохие новости для тех, кто постоянно употребляет кофеин: недавно исследователи обнаружили доказательства того, что употребление более шести чашек кофе в день может уменьшить…

Подробнее

Еще статьи

Диагностика деменции

Саймон Спичак, магистр наук | 7 февраля 2023 г.

Есть только один способ перепроверить диагноз деменции. Medicare отказывается покрывать это

Теперь, когда леканемаб одобрен Управлением по санитарному надзору за качеством пищевых продуктов и медикаментов (FDA) и получает возмещение от Medicare, а также появился на рынке под названием Leqembi, многие американцы…

Подробнее

Фил Гутис | 1 августа 2022 г.

Анализы крови при болезни Альцгеймера делают еще один шаг вперед

В этом году на конференции AAIC разработчик анализа крови на болезнь Альцгеймера представляет многообещающие данные, а Ассоциация болезни Альцгеймера предупреждает, что новые биомаркеры на основе крови не совсем…

Подробнее

Дебора Кан | 1 июня 2023 г.

Что такое ФТД? Эксперты по деменции объясняют симптомы, диагностику и уход

Узнав о диагнозе лобно-височной деменции у Брюса Уиллиса, у многих возникли вопросы о диагнозе и о том, чего ожидать. Кэти Брандт и доктор….

Подробнее

Николас Чан | 27 марта 2020 г.

«Обезоружить диагноз»: Джим Батлер о жизни после диагноза «деменция»

Быть терпеливым поговорил с Джимом Батлером, у которого четыре года назад диагностировали болезнь Альцгеймера, о его попытках «обезвредить» свой диагноз, перепрограммировав его…

Подробнее

Другие статьи

Разнообразие и деменция

Алехандра О’Коннелл-Доменек | 17 апреля 2023 г.

Детище студенческого класса: латиноамериканская теленовелла о болезни Альцгеймера

Эта статья является частью серии Разнообразие и деменция, подготовленной компанией «Быть терпеливым» при поддержке Eisai. Мужчина в ярко-желтой рубашке…

Подробнее

Рианна Паттерсон | 28 февраля 2023 г.

Подработка этого исследователя деменции: поддержка чернокожих женщин в науке

Эта статья является частью серии Разнообразие и деменция, подготовленной компанией «Быть терпеливым» при поддержке Eisai. Для аспирантов Кембриджского университета и…

Подробнее

Саймон Спичак, магистр наук | 31 марта 2023 г.

Борьба Тони Гонсалеса за лучшее лечение болезни Альцгеймера в латиноамериканском сообществе США

Эта статья является частью серии Разнообразие и деменция, подготовленной компанией «Быть терпеливым» при поддержке Eisai. «Я ехал домой с работы и…

Подробнее

Саймон Спичак, магистр наук | 15 февраля 2023 г.

Кристиана Эги: Разрушение стигмы деменции для молодых и старых

Кристиана Эги — владелица Alexis Lodge — дома для более чем 20 человек, страдающих деменцией. Но зачем останавливаться на достигнутом?…

Подробнее

Еще статьи

Совок пищевых добавок

Саймон Спичак, магистр наук | 12 октября 2022 г.

Могут ли здоровые диеты, такие как средиземноморская диета, действительно предотвратить деменцию?

Здоровое питание, похоже, предотвращает нейродегенеративные заболевания, такие как болезнь Альцгеймера. Но новое исследование ставит под сомнение все, что, как мы думали, мы знали о средиземноморской диете. Почему…

Подробнее

Саймон Спичак | 3 июня 2023 г.

5 продуктов для улучшения здоровья мозга (спойлер: один из них — вино)

Вы когда-нибудь задумывались, какая еда полезна для размышлений? Новый диетический подход может улучшить когнитивные функции у стареющих людей. Он сочетает в себе два подхода:…

Он сочетает в себе два подхода:…

Подробнее

Николас Чан | 3 февраля 2023 г.

Эксперт по питанию о проблеме кето-диеты для здоровья мозга

Многочисленные исследования, Healthline, AARP… Оглянитесь, и вы найдете поток статей, исследующих возможность того, что популярная кето-диета способствует здоровью мозга…

Подробнее

Саймон Спичак, магистр наук | 25 марта 2022 г.

Может ли голодание предотвратить болезнь Альцгеймера?

Чем дольше вы пользуетесь автомобилем, мобильным телефоном или любым другим инструментом, тем больше вероятность того, что он сломается. Детали изнашиваются…

Подробнее

Еще статьи

Изменение лица при болезни Альцгеймера

Элизабет Хьюитт | 6 декабря 2022 г.

Тусовка слабоумия: Восстание кафе памяти

Когда люди регистрируются, чтобы присоединиться к онлайн-кафе памяти Еврейской службы семьи и детей, они могут услышать от эксперта по афро-латиноамериканской музыке о…

Подробнее

Элизабет Хьюитт | 20 декабря 2022 г.

Празднование инициатив по борьбе со стигмой в отношении слабоумия в Европе

Распространенность деменции растет во всем мире — и усилия по борьбе со стигмой вокруг деменции также активизируются. В Нидерландах начальное…

Подробнее

Женевьев Гласс | 22 февраля 2021 г.

Лорен Миллер и Сет Роген борются с болезнью Альцгеймера с помощью комедии

Властная голливудская пара Сет Роген и его жена Лорен Миллер Роген рассказывают о болезни Альцгеймера с помощью комедии. А если серьезно, то их…

Подробнее

Кэти Куп | 1 марта 2023 г.

Борьба со стигмой болезни Альцгеймера с помощью сообщества и песни

Музыка может преобразовывать, особенно тех, кто страдает болезнью Альцгеймера. Во-первых, исследования показывают, что он может улучшить память и настроение у людей с деменцией.

Подробнее

Другие статьи

Зенковки и зенковки

Зенковки с 2 канавками Link Industries предназначены для сверления и зенковки за одну операцию или использования наших зенковок с 3 лезвиями для работы с большим радиусом действия в предварительно просверленном отверстии. Каждый инструмент с зенковкой предназначен для обеспечения достаточного зазора для винта с головкой под торцевой ключ. Наши зенкеры — это точные и надежные сверла, обеспечивающие достаточный зазор для сверления и снятия фасок под винты с плоской и овальной головкой.

Каждый инструмент с зенковкой предназначен для обеспечения достаточного зазора для винта с головкой под торцевой ключ. Наши зенкеры — это точные и надежные сверла, обеспечивающие достаточный зазор для сверления и снятия фасок под винты с плоской и овальной головкой.

Русский Сверла и зенкеры

Зенковка LINK предназначена для сверления и зенковки за одну операцию, что позволяет

достаточный зазор для винта с головкой под торцевой ключ. Доступны два стандартных размера; запрос

3XD предлагаются с увеличенной в три раза длиной диаметра сверла,

подходит для более толстых материалов. Все сверла поставляются с самоцентрирующимся наконечником 134° и

прямой хвостовик для стандартного зажима или использования с цангой.

3XD English Сверла и зенковки

- Сверление и зенковка за одну операцию для винтов с головкой под торцевой ключ; сверлить

длина больше для более толстых материалов. - Самоцентрирующаяся точка 134°.

Метрические сверла и зенковки

Как и английский дизайн, метрические зенковки LINK предназначены для

просверлить и раззенковать за одну операцию и оставить достаточный зазор для

винт с метрической головкой под торцевой ключ. Имеют прямой хвостовик для стандартных

Имеют прямой хвостовик для стандартных

патрона или использования с цанговым держателем.

Увеличенная длина Трехгранная цековка

(на английском языке)

НОВЫЕ зенковки с 3 зубьями LINK имеют направляющую направляющую

конструкция с удлиненным прямым хвостовиком. точность ЧПУ

отшлифованы и изготовлены из COBALT HSS, английский 3-канавый

Зенковка предназначена для обеспечения достаточного зазора

для винта с головкой под торцевой ключ.

Увеличенная длина Трехгранная цековка

(метрическая система)

НОВЫЕ зенковки с 3 зубьями LINK имеют направляющую направляющую

конструкция с удлиненным прямым хвостовиком. точность ЧПУ

отшлифованы и сделаны из COBALT HSS, метрическая 3-зубая

Зенковка предназначена для обеспечения достаточного зазора

для метрического винта с головкой под торцевой ключ.

Зенковка с прямыми хвостовиками (английский)

Зенковка LINK имеет угол 82°, что обеспечивает достаточный

зазор для сверления и снятия фаски для плоской и овальной головок

винты. Они имеют прямой хвостовик для стандартного зажима или

Они имеют прямой хвостовик для стандартного зажима или

цанговый держатель.

Зенковка с прямыми хвостовиками (метрическая)

Зенковка LINK имеет угол 90°, что обеспечивает достаточный

зазор для сверления и снятия фаски для плоской и овальной головок

винты. Они имеют прямой хвостовик для стандартного зажима или

цанговый держатель.

2+1 точечное сверло-зенкер x 82°

- Инструмент 3 в 1: точечное сверло и зенкер для английских винтов с плоской головкой

- Исключительная производительность при работе с алюминием

- Запатентованная конструкция

Однолезвийный инструмент для снятия фаски

LINK Однозубый инструмент для снятия фаски идеально подходит для широкого спектра

снятие фаски, удаление заусенцев или зенкерование. Одноканальная конструкция

Обеспечивает гладкую поверхность на различных материалах. Также

доступен в наборе из 4 инструментов. Имеются покрытия для инструментов — звоните, чтобы узнать

цитировать.

Трехзубая центральная развертка

LINK Развертка с тремя канавками — универсальный инструмент для зенкования

отверстия для центров или увеличить существующие отверстия. Также доступен в наборе из 4 предметов.

Доступны покрытия для инструментов — позвоните, чтобы узнать цену.

Зенковка с шестью зубьями

LINK Зенкеры с шестью зубьями дополняют наши конструкции с одной и тремя зубьями.

Используется для зенкерования или расширения существующих отверстий с большей скоростью.

Зенковка без канавки и инструменты для удаления заусенцев

LINK Инструменты для зенкеровки и удаления заусенцев без канавки превосходно подходят для зенкерования

или удаление заусенцев в алюминии, пластике и других неметаллических материалах.

Изготовленные из КОБАЛЬТА, эти универсальные инструменты обеспечивают бесшумную работу.

гладкая поверхность с минимальным энергопотреблением.

Твердосплавные фаски с четырьмя зубьями –

60°/82°/90°

- Предназначен для снятия заусенцев, снятия фасок и профилирования

- Изготовлен из субмикронного твердого сплава премиум-класса

- Углы при вершине: 60°/82°/90°

- Покрытия доступны по запросу

Многие инструменты доступны с дополнительными покрытиями.