Зенкование отверстий: Технология зенкования и зенкерования отверстий

Содержание

назначение, виды, процесс, отличие от зенкования

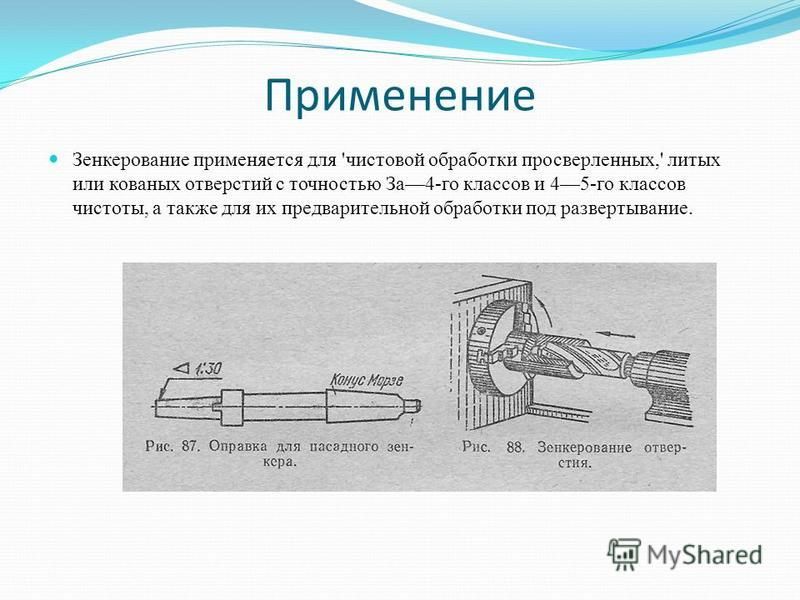

Одним из основных инструментов, применяемых при обработке отверстий в металлических деталях, является зенкер. С его помощью увеличивают диаметр, улучшают качество боковых поверхностей отверстия, также удаётся получить более высокий класс точности.

Зенкерование, а именно так называется эта операция, созвучно зенкованию, что может ввести неспециалиста в заблуждение. Разница между этими двумя категориями тоже будет объяснена в данной статье.

Зенкер. Назначение и виды инструмента

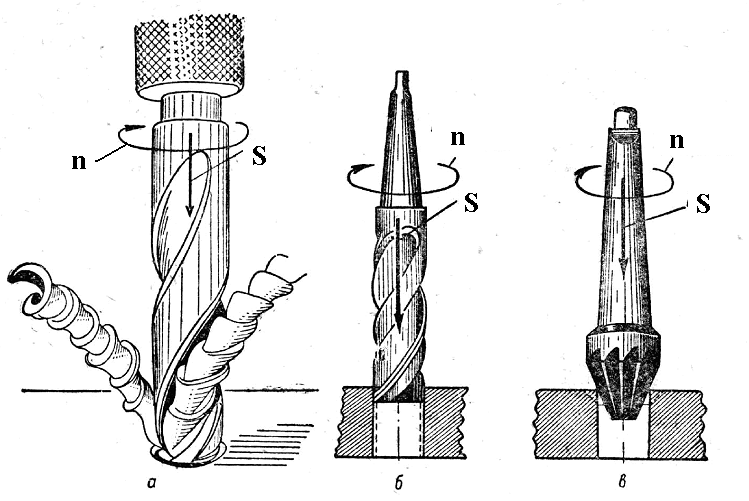

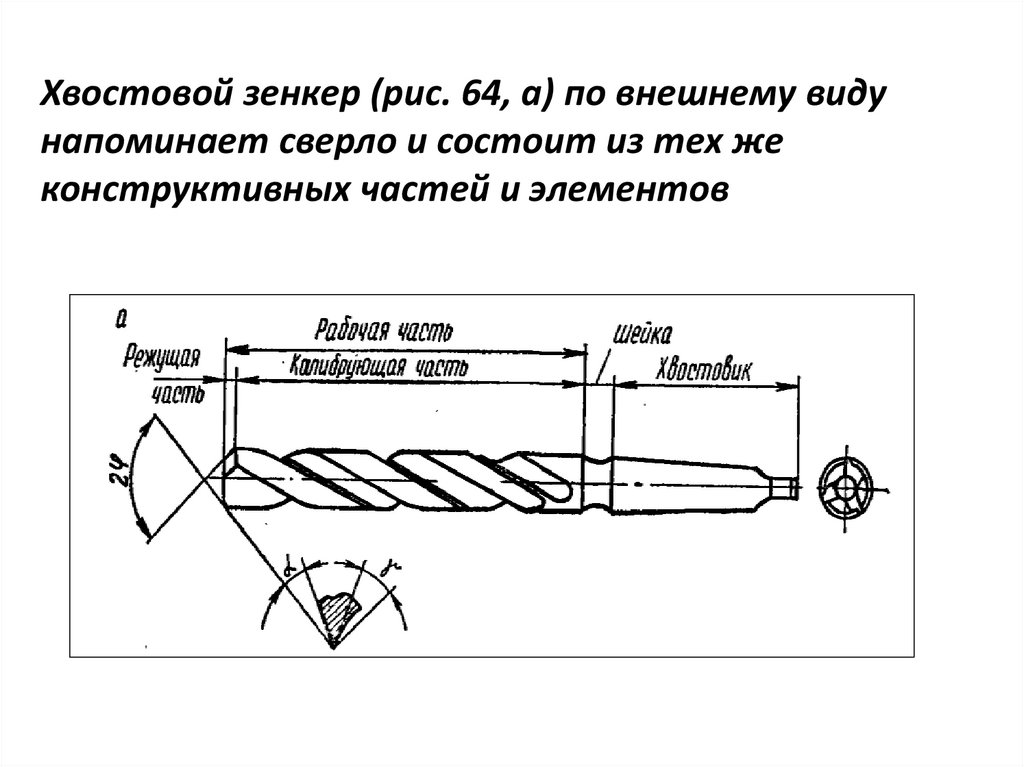

Зенкер – инструмент, предназначенный для получистовой обработки металла. Внешне представляет собой металлический вал с режущими поверхностями, напоминающий сверло. Он создан специально для металлообрабатывающей промышленности. Выпускается по ГОСТ 12489-71, ГОСТ 3231-71 или ТУ 2-035-923-83 в соответствии с разновидностью устройства.

Скачать ГОСТ 12489-71

Скачать ГОСТ 3231-71

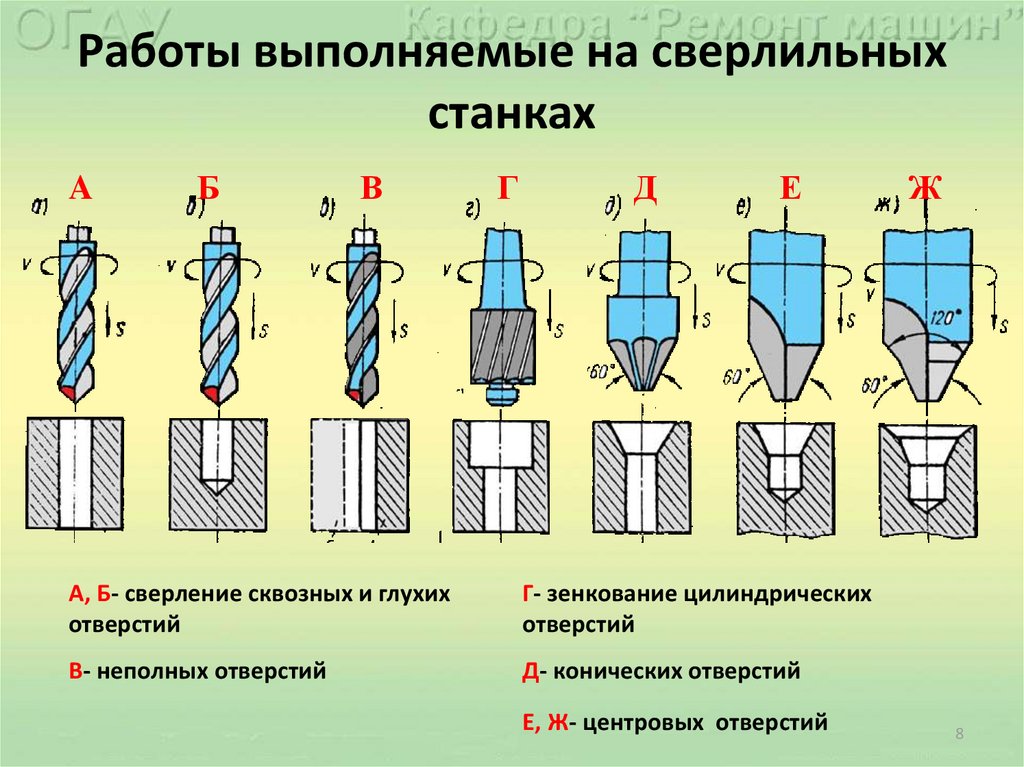

Зенкеры подразделяются: По типу закрепления в патроне станка:

- хвостовые;

- насадные.

По особенностям конструкции:

- цельные;

- сборные;

- сварные;

- с твердосплавными пластинами и без них.

По геометрической форме:

- цилиндрические;

- конические;

- обратные.

По направлению ленточек и канавок:

- правого вращения;

- левого вращения.

Цельные хвостовые зенкеры наиболее похожи на свёрла, но отличаются наличием большего количества режущих кромок. В их поперечном сечении насчитывает от 3 до 6 таких острых зубчиков. Для изготовления применяется быстрорежущие инструментальные стали Р9, Р18, а также легированные пластины с повышенной твёрдостью и износоустойчивостью ВК4, ВК6, ВК8, Т15К6. Допустимая скорость резания у моделей с твердосплавными вставками выше, что увеличивает их КПД.

Насадные зенкеры не имеют хвостика и крепятся с помощью оправки, для чего в теле инструмента предусмотрен паз.

В их поперечнике строго 4 зубца. Сама насадка иногда комплектуется съёмными рабочими лезвиями из твёрдых сплавов. Фиксируются резаки клиньями, и могут заменяться по мере надобности.

Конический зенкер похож на бур, рабочая часть инструмента сужается к его концу. Применяется для обработки наклонных круговых поверхностей. Изготовляются из легированной стали и металлокерамики.

Ленточки сверла-зенкера могут быть закручены в разных направлениях, соответственно выделяют профили правого и левого вращения. Зенкеры левого вращения применяются в токарных полуавтоматах, осуществляющих подачу материала с правой стороны.

Выбор разновидности зенкера напрямую обусловлен размером отверстия в заготовке и её материалом. При диаметре до 12 мм работают цельными зенкерами, начиная от 20 мм – зенкерами-насадками и инструментом со вставными легированными лезвиями. Когда требуется сделать более гладкие и крупные отверстия в станок устанавливаются комбинированные модели, где может быть до восьми острых зубчиков, при этом данные зенкеры опционально комбинируются со сверлами, развертками и другими сверлильно-режущими инструментами.

Когда требуется сделать более гладкие и крупные отверстия в станок устанавливаются комбинированные модели, где может быть до восьми острых зубчиков, при этом данные зенкеры опционально комбинируются со сверлами, развертками и другими сверлильно-режущими инструментами.

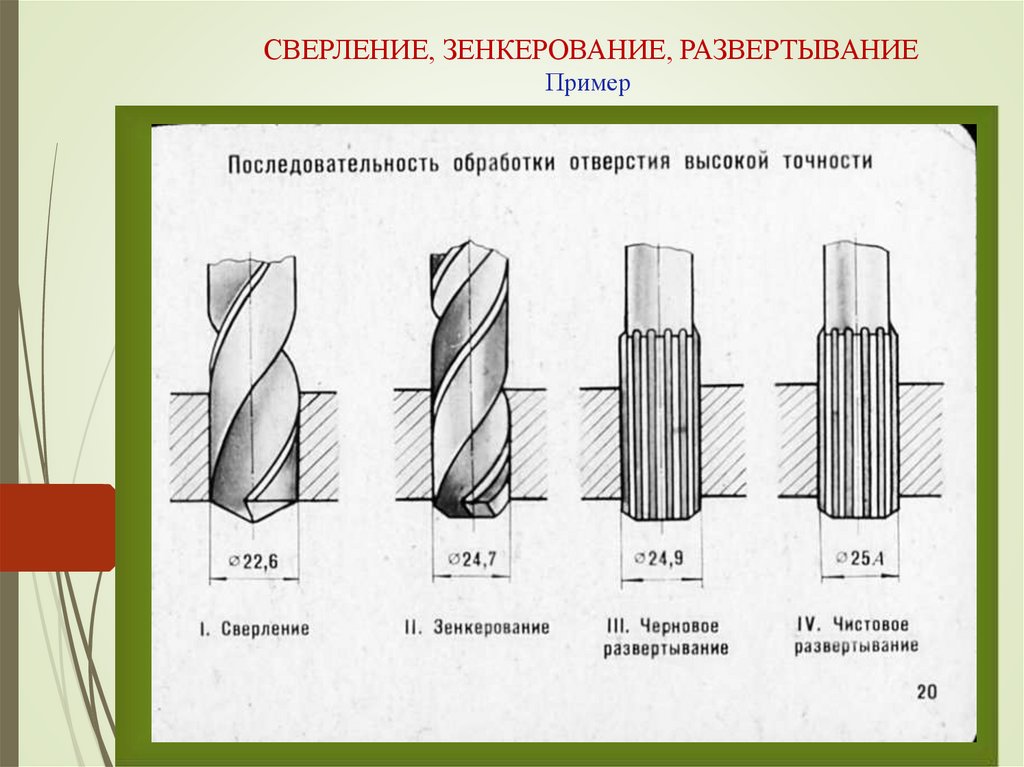

Отличие зенкерования от смежных операций

Зенкерование сходно с развёртыванием отверстий, режущие кромки инструмента снимают лишний материал со стеноктия, уменьшают шероховатость и увеличивают диаметр. Это получистовая операция, что значит, за ней следует ещё один этап обработки. Развёртывание – финишная процедура. Во время зенкерования устраняются дефекты сверления, штамповки и литья. В процессе можно немного откорректировать привязку, добиться лучшей соосности для будущего соединения. Точность удаётся повысить до 5, а иногда даже до 4-го класса.

При установке режима резания нужно помнить, что толщина удаляемого металла при зенкеровании равна половине припуска для заданного диаметра отверстия. Если сравнивать со сверлением, то подачу можно сделать больше в 1,5-2 раза, а скорость оставить такой же. Конкретные параметры резания рассчитываются по формулам, приводимым в нормативной литературе.

Конкретные параметры резания рассчитываются по формулам, приводимым в нормативной литературе.

Так как зенкер обладает большей в сравнении со сверлом жёсткостью, из-за повышенного числа острых выступов, возрастает точность направления движения, а также качество обработки, гладкость и чистота поверхности. Для сравнения сверление даёт шероховатость 20 мкм и квалитеты 11–12, зенкерование – шероховатость 2,5 мкм, квалитеты 9–11, а развёртывание – шероховатость 0,25-1,25 мкм и квалитеты 6–9. Квалитетом называют точность изготовления детали, с увеличением его значения допуски растут, а точность падает. Если технологическим процессом для обработки изделия требуется и зенкерование и развёртка, то они производятся за одну установку и выверку заготовки на станке.

Зенкование и зенкерование нередко путают из-за похожести названий. На самом деле, зенкование имеет совершенно иную цель, и для него используется отличный инструмент, название которому зенковка.

При этом виде обработки создаются углубления для размещения крепежа заподлицо с поверхностью детали. Помимо снятия фасок, зенковку применяют для вырезания углублений конической формы. Ещё одним назначением будет зачистка и обработка выемок перед монтажом крепежа, это делается при помощи плоских или же торцевых зенковок, именуемых ещё цековками, что более грамотно.

Наибольшее распространение на рынке получили конические зенковки с рабочими углами в 90 и 120º, которыми создаются углубления, чтобы прятать шляпки болтов и винтов. В металлообрабатывающей промышленности находят своё применение и зенковки с плоским кончиком, служащие для зачистки выемок под крепежные элементы. Устанавливают зенковки в те же станки, что и другой инструмент для обработки отверстий для крепежа.

Как зенкеровать металл правильно

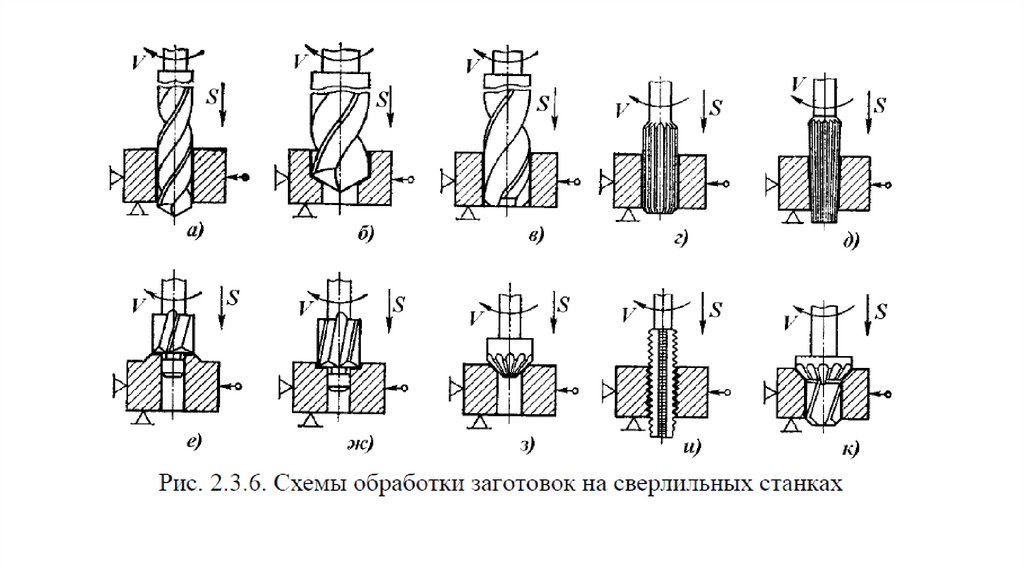

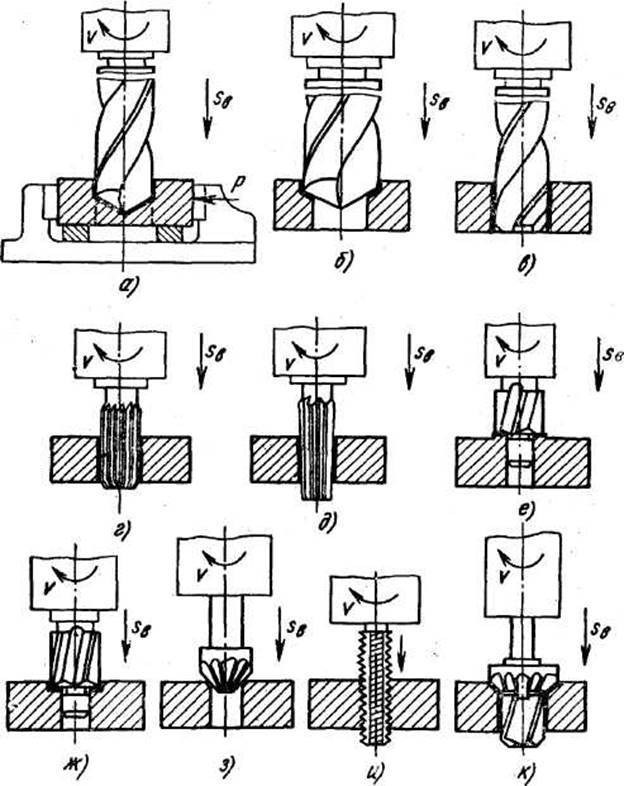

Если мастер-любитель может взять для зенкерования сверло и дрель, то в условиях промышленности для этого могут использовать следующее станки:

- сверлильные;

- токарные;

- расточные;

- фрезерные;

- агрегатные.

Процесс зенкерования проходит в строгом соответствии с технологией, общие моменты в которой можно описать в виде следующих рекомендаций:

- В литых деталях с неравномерным запасом на последующую металлообработку необходимо расточить отверстие на глубину 5–10 мм для правильного направления движения режущего инструмента.

- Для операции зенкерования отверстий оставляется припуск 1–3 мм в зависимости от итогового диаметра.

- Зенкерование стальных изделий не обходится без охлаждения специальными масляными растворами. При работе с чугуном, а также цветметом оно не является обязательным.

- Оптимальный вариант зенкера и режим работы подбирают с учётом необходимого диаметра отверстия, точности обработки, её глубины, металла детали и опций производственного станка.

- Крепление режущего инструмента должно стыковаться с тем слотом, что есть на рабочей станции.

- В случае, когда предполагается чистовая обработка развёрткой, то при зенкеровании часть припуска, от 0,15 до 0,3 мм оставляют для дальнейшей работы.

- Для обработки изделий из закалённых и легированных сталей используют зенкеры с твердосплавными вставками диаметром 14-50 мм и 3-4 зубчиками.

- При обработке цветных металлов и сплавов железа с высоким содержанием углерода в дело идут перовые зенкеры.

- Инструментом из быстрорежущей стали обрабатывают изделия из обычной конструкционной стали. При отверстиях более 40 мм оснастку дополняют насадками с диаметром 32–80 мм.

Несоответствие процесса установленной технологии часто выступает причиной брака. При большом износе инструмента получившееся отверстие будет меньше, чем по проекту. Когда мастер завысил подачу, или на зубья зенкера налипли отходы, чистота обработки может не удовлетворять качеству. Другие дефекты: часть поверхности не обработана, полученный диаметр больше требуемого, являются следствием неправильного выбора зенкера или его неправильной установки.

Другие дефекты: часть поверхности не обработана, полученный диаметр больше требуемого, являются следствием неправильного выбора зенкера или его неправильной установки.

Развёртывание для обеспечения максимальной точности поверхности

Точность деталей определяется через такие понятия как класс и квалитет. Второе сейчас более употребимо, т. к. даёт более точную информацию о допустимых допусках несоответствия размеров. Между тем система классов всё ещё продолжает жить в профессиональной среде, используется квалифицированными кадрами на производствах. В отечественном машиностроении применяются только первые 9 классов по точности, и полезно знать каким квалитетам они соответствуют.

| Класс точности | Квалитет (отв./вал) | Допуск для Ø18-30 мм (отв./вал), мкм |

| 1 | 6/5 | 13/9 |

| 2 | 7/6; 7/7 | 21/13 |

| 2а | 8/7; 8/8 | 33/21 |

| 3 | 9/8; 9/9 | 52/33 |

| 3а | 10/10 | 84/84 |

| 4 | 11/11 | 130/130 |

| 5 | 12/12 | 210/210 |

| 7 | 14/14 | 520/520 |

| 8 | 15/15 | 840/840 |

| 9 | 16/16 | 1300/1300 |

Пропущен 6-й класс точности, т. к. он используется крайне редко. Установлен он для неответственных несопрягаемых поверхностей. Система допусков зафиксирована в ГОСТ 11472-69, ГОСТ 7713-62 и других.

к. он используется крайне редко. Установлен он для неответственных несопрягаемых поверхностей. Система допусков зафиксирована в ГОСТ 11472-69, ГОСТ 7713-62 и других.

Скачать ГОСТ 7713-62

Скачать ГОСТ 11472-69

Максимальная точность получаемых отверстий зависит от способа их обработки и применяемого инструмента. Зенкерование и развёртывание имеют разный показатель максимально возможного квалитета и класса. Обычно эти операции выполняются последовательно одна за другой.

Сначала деталь зенкеруют, с боковых поверхностей отверстия удаляется лишний материал, правятся возможные незначительные отклонения его расположения. Главное чего удаётся добиться на этом этапе – уменьшить неровность стенок. Достижимый результат – 4-й класс точности и 11 квалитет.

Далее деталь обрабатывают с помощью развёртки, работа может проводиться на тех же самых станках. Инструмент, так же как и зенкер, сделан из легированной стали и оснащён твёрдыми сплавами, количество зубьев у него увеличено. Развёртка срезает более мелкую стружку, так достигается точность отверстий соответствующая 2–3 классу. Для высокоточных деталей 1-го класса развёртку применяют многократно, существуют и другие доводочные операции.

Развёртка срезает более мелкую стружку, так достигается точность отверстий соответствующая 2–3 классу. Для высокоточных деталей 1-го класса развёртку применяют многократно, существуют и другие доводочные операции.

Зубья у развёрток чаще прямые. Винтовые используются для обработки отверстий с пазами, закручивание профиля инструмента берут противоположным направлению резания, для того чтобы его не затягивало в отверстие. Режущие выпуклости расположены на стержне развёртки неравномерно с тем, чтобы исключить влияние неоднородности металла заготовки. Наличие вкраплений с отличной плотностью изменяет нагрузку на контактирующий зуб, и при отсутствии у них разбежки, на этом месте появиться местное углубление или выпуклость.

По той причине, что развёртка срезает при обработке меньше металла, она не используется для исправления направления отверстия, подобное просто не рационально. Следовательно, перед чистовой операцией развёртывания должна идти более грубая обработка, зенкерование или растачивание. Исключение составляют отверстия до 10 мм диаметром, расточка которых сложна, а зенкеров подходящих габаритов попросту нет, тогда развёртка идёт сразу после сверления и выполняется особо аккуратно.

Исключение составляют отверстия до 10 мм диаметром, расточка которых сложна, а зенкеров подходящих габаритов попросту нет, тогда развёртка идёт сразу после сверления и выполняется особо аккуратно.

Чтобы достичь высоких показателей качества нужно обеспечить чёткую соосность обрабатываемого отверстия и инструмента. Выполнение сразу после зенкерования на том же станке помогает избежать погрешностей при переустановке заготовки в патроне. Детали с отверстиями 2-го класса точности правильно обрабатывать за 2 прохода, первый – черновой развёрткой, второй – чистовой. Величина припуска для первого раза – 2/3 общего значения. Резак для такой менее требовательной процедуры – это отшлифованная и откалиброванная потерявшая размер развёртка.

Резюмируя, стоит отметить, что зенкерование – обособленная операция по обработке отверстий в металлических изделиях, отличная от развёртки, и не имеющая практически ничего общего с зенкованием. Главное назначение зенкера – уменьшить шероховатости стенок отверстия и увеличить точность выполнения отверстия. Операция выполняется после сверления, литья или штамповки и предшествует чистовой обработке. Сборный зенкер может совмещаться со сверлом, развёрткой и другими инструментами. Вал прибора состоит из быстрорежущей стали, а рабочие зубцы, иногда, из твёрдосплавных вставок. Совместимые с этим отделочным сверлом аппараты – фрезеровочный, токарный, расточный и сверлильный.

Операция выполняется после сверления, литья или штамповки и предшествует чистовой обработке. Сборный зенкер может совмещаться со сверлом, развёрткой и другими инструментами. Вал прибора состоит из быстрорежущей стали, а рабочие зубцы, иногда, из твёрдосплавных вставок. Совместимые с этим отделочным сверлом аппараты – фрезеровочный, токарный, расточный и сверлильный.

Выбор конкретного зенкера осуществляется в зависимости от диаметра отверстия, степени обработки и материала заготовки.

Режим работы станка и другие необходимые данные – расчётные величины, которые отображаются в рабочих чертежах изготовляемых деталей. Отступление от этих величин и общей технологии зенкерования является одной из основных причин возникновения производственного брака. В качестве финишной операции зенкерование используется довольно редко, только при пониженных требованиях к точности, при классе ниже 4-го. На рынке продаётся множество зенкеров с разными характеристиками, оптимизированными для работы в разных условиях, под разный металл и диаметры отверстий.

Зенкование отверстий это … или зачем самодельщику зенкер / Инструменты, материалы, секреты умельцев. / Самоделка.net — Сделай сам своими руками

Сегодня немного теории, поговорим про зенкование. Чем его сделать и как потом закрутить болт под потай.

Вообще зенковка очень важная операция в проектах самодельщиков собираемых на винты и шурупы. Самое главное для нас это то, что зенковка позволяет винту закрутиться ниже скрепляемой поверхности, так чтобы осталось больше вариантов для отделки. Да и элементарно цепляющийся и торчащий шуруп это просто не хорошо.

Итак вы поняли что зенкование в нашем случае это углубление в поверхности под шляпку или чуть глубже для винта или шурупа.

А делается это специальными битами для зенковки. Пример такой на следующем фото:

У этого инструмента как и у любых бит есть разные номера, но хочу подсказать что самый распространенный размер который вы будете использовать для самодельных мебельных проектов это 12мм.

Купить зенковки достаточно легко, они подходят и работают с любыми дрелями, электро отвертками и шуруповертами.

На что нужно обратить внимание – зенковки как и сверла работают по разному материалу – дереву и цветным металлам либо более твердым. И еще зенковки выпускаются с разными хвостовиками и разным количеством граней. Выбирайте те которые нужны в конкретном случае, мне же, например, в работе хватает обычного набора по древесине.

Добавлю что помимо зенковок существуют и насадные зенкера надевающиеся на сверла. Они позволяют сразу и сверлить и зенковать, например, если вам нужно насверлить отверстие под болт и сразу же сделать потай. Выглядит конструкция вот таким образом:

Надели на сверло, затянули ключом и работаем, очень удобный вариант, особенно если нужно много одинаковых посадочных мест.

Но мы отвлеклись, перейдем к практике.

Предположим что мы используем самую простую зенковку и делаем потай для стандартного самореза. Для того, чтобы определить, насколько глубоко просверлить отверстие зенковкой, возьмите сам винт или шуруп и проверьте глубину его шляпки.

Для того, чтобы определить, насколько глубоко просверлить отверстие зенковкой, возьмите сам винт или шуруп и проверьте глубину его шляпки.

В идеале и как правило, вворачиваем голову так чтобы она сидела чуть ниже поверхности доски или плиты как на фото:

Почему нужно закручивать головку винта именно так?

1. Некоторые проекты требуют, чтобы у вас оставался доступ к винтам.

Например, в том случае если самоделки придется разбирать для перемещения – часто такое случается с большими проектами – кроватями и т.п. мебелью. Мы раскручиваем их и потом так же легко монтируем все обратно на месте. В этом случае хорошо использовать крышки – заглушки на головки винтов. Но дело в том, что для идеальной установки крышки должны быть как можно ближе к поверхности и в этом случае нам поможет зенковка и углубление винтов.

2. И вторая причина — если вы маскируете винты каким либо наполнителем. В таком случае лучше не делать глубокие отверстия над шляпками, нужны лишь небольшие промежутки для заполнения. Чем меньше шпатлевка вы используете, тем быстрее она высохнет и тем меньше вероятность образования трещин, да и работы по шлифовке будут минимальными. В общем и в этом случае зенковка нам помогает.

Чем меньше шпатлевка вы используете, тем быстрее она высохнет и тем меньше вероятность образования трещин, да и работы по шлифовке будут минимальными. В общем и в этом случае зенковка нам помогает.

Вот собственно и весь рассказ, надеюсь информация пригодится и вы будете использовать зенковки в своей работе. Успехов!

(Просмотров 2 764 , в т.ч. 1 сегодня)

Как зенковать винт

в: Как сделать, навыки

Бретт и Кейт Маккей • 15 апреля 2021 г. • Последнее обновление: 1 июня 2021 г. и более профессионально?

Зенкуйте винты.

Зенковка заключается в расширении края направляющего отверстия таким образом, чтобы головка шурупа располагалась заподлицо или чуть ниже поверхности дерева.

Что будет, если не зенковать шуруп. Уродливый.

При сверлении шурупа в мягкой древесине, такой как сосновые доски, вы действительно можете заставить шуруп войти под поверхность, но обычно он вгрызается в древесину в точке входа, оставляя шероховатую поверхность. Зенковка вашего пилотного отверстия предотвращает появление этого разжеванного вида.

Зенковка вашего пилотного отверстия предотвращает появление этого разжеванного вида.

Зенковка действительно чертовски проста, особенно если у вас есть подходящие инструменты для работы. Это так просто, что мой 10-летний ребенок смог освоить его за несколько минут. На днях мы с ним вместе зенковали шурупы. Отличное ноу-хау, которым можно поделиться в дождливый день.

Если вы готовы придать своим изделиям из дерева дополнительную полировку, вот как зенковать шуруп.

Как зенковать шуруп

Самый простой способ: использовать сверло с зенковкой

Самый простой способ зенковать шуруп — это купить сверло, которое просверливает направляющее отверстие и одновременно создает зенковку.

Набор можно купить за 20 долларов.

Получив набор зенкерных сверл, выполните следующие действия:

1. Выберите сверло, соответствующее размеру вашего винта.

2 . Отрегулируйте сверло с зенковкой, чтобы оно соответствовало длине вашего винта. Для этого используется шестигранный ключ.

Для этого используется шестигранный ключ.

3. Просверлите пилотное отверстие.

Когда зенкер доберется до дерева, немного замедлите сверло, чтобы не порвать дерево и не зайти слишком далеко.

У вас должно получиться примерно такое отверстие.

4. Замените сверло на шуруп и закрутите шуруп. Если вы все сделали правильно, головка шурупа будет находиться на одном уровне с поверхностью дерева или чуть ниже поверхности.

Гас ввинчивает шуруп в отверстие с зенковкой.

Симпатичная зенковка от Гаса Маккея, 10 лет.

Если она находится чуть ниже поверхности, вы можете сделать законченную работу еще красивее, заполнив углубление зенковки небольшим количеством шпатлевки по дереву, а затем закрасив ее. Даже не будет казаться, что у тебя там болт.

Второй самый простой способ: используйте отдельное сверло с зенковкой

Вместо использования сверла, которое одновременно просверливает пилотное отверстие и создает зенковку, вы можете сделать пилотное отверстие с помощью обычного сверла, а затем поменять сверло для зенкерного сверла для создания зенковки. Как только это будет сделано, замените сверло на шуруп и закрутите шуруп.

Как только это будет сделано, замените сверло на шуруп и закрутите шуруп.

Это занимает немного больше времени из-за дополнительной перестановки, которую необходимо выполнить, но это работает.

Нет сверла с зенковкой? Вот как зенковать в крайнем случае

Если у вас нет сверла с зенковкой, вы все равно можете зенковать винт. Вот как:

1. Просверлите направляющее отверстие сверлом соответствующего размера.

2 . Замените сверло на сверло, которое немного больше, чем головка вашего винта. Просверлите неглубокую выемку в направляющем отверстии, чтобы головка винта могла располагаться чуть ниже поверхности.

3. Замените сверло на шуруп и закрутите шуруп.

Самодельная зенковка. Это не так чисто, как использование зенковки, но в крайнем случае сработает.

Еще один импровизированный способ зенковки шурупа — просверлить направляющее отверстие обычным сверлом, а затем с помощью сверла с головкой Phillips выдолбить зенковку на глубину, на которой головка шурупа может лежать ровно. Этот метод позволил получить удивительно чистое отверстие.

Этот метод позволил получить удивительно чистое отверстие.

Использование фрезы Phillips для создания зенковки.

Как выглядит отверстие при использовании сверла с головкой Phillips.

Готовая зенкерная головка с крестообразным шлицем

Готово. Как зенковать шуруп. Лучше всего приобрести набор зенкерных сверл, но помимо этого у вас все еще есть варианты.

ПредыдущийСледующий

Хотите начать действовать в отношении контента, который вы читаете на AoM?

Присоединяйтесь к напряженной жизни

Узнать больше

Специализированные стыковые петли — зенковка отверстий

Стыковые петли

изменить тип петли

Отверстия

изменение операции

Зенковка

Отверстия: Зенковка

См. размерные таблицы ниже.

Отверстия

имеют зенкер, добавленный к ним, когда плоская головка

шуруп или заклепку, чтобы головка шурупа не выступала над поверхностью листа.

Это требование часто возникает с петлями, потому что когда петля

закрывается, часто остается мало места для торчащих головок крепежа

с поверхности шарнира. Особенно это актуально, когда отверстия на обоих

листья расположены прямо напротив друг друга.

Например, на полуштампованных петлях,

нет места для головок крепежа, когда петля закрывается. Потайные отверстия являются общими в этой конфигурации.

Отверстия с потайной головкой

Размеры винтов с плоской головкой пронумерованы. Допустимо указывать размеры отверстий по этому номеру, например: «Отверстие для винта с плоской головкой № 8»

Стандартные уголки с зенковкой

Вы также можете назвать размеры по

угол и диаметр. Самые популярные угловые вызовы — 82 и 100 градусов, но доступны и другие углы.

Размеры зенковки

Также можно назвать размеры по верхнему и нижнему диаметру.

Минимальный остаточный материал

Обратите внимание, что важно спроектировать хотя бы небольшое количество

материал оставаться неразрезанным.

Если это не предусмотрено, инструменты, используемые для нарезки зенковки, будут образовывать недопустимый заусенец на обратной стороне петли.

Схема зенковки

Почему диаметр нашего отверстия обычно больше диаметра корпуса

При пробивке отверстия в листовом металле при подготовке к

зенкеруя, мы пробиваем отверстие, достаточно большое, чтобы оставить минимум 0,005 дюйма.

на дне отверстия, чтобы не образовался заусенец. Диаграмма

выше показан этот минимум 0,005 дюйма. Мы рассчитали отверстие

диаметр, необходимый для ряда популярных размеров винтов, и перечислили

размеры в таблицах ниже.

Стол для зенкеров 82 градуса

| Размер винта | #4 | #5 | #6 | #8 | #10 | #12 | 1/4-20 |

Макс. Диаметр головки Диаметр головки | 0,225 | 0,252 | 0,279 | 0,332 | 0,385 | 0,438 | 0,507 |

| Мин. Диаметр головки | 0,207 | 0,232 | 0,257 | 0,308 | 0,359 | 0,410 | 0,477 |

| Топ Ццк. Диаметр | 0,216 | 0,242 | 0,268 | 0,320 | 0,372 | 0,424 | 0,492 |

| Диаметр корпуса | 0,112 | 0,125 | 0,138 | 0,164 | 0,190 | 0,216 | 0,250 |

| Размер винта | #4 | #5 | #6 | #8 | #10 | #12 | 1/4-20 |

| Толщина | Размеры отверстий перед зенковкой для Винты 82 градуса (+/-.  005) 005) | ||||||

| 0,020 | 0,1950 | 0,2220 | 0,2490 | 0,3020 | 0,3550 | 0,4060 | 0,4770 |

| 0,025 | 0,1870 | 0,2130 | 0,2400 | 0,2930 | 0,3460 | 0,4060 | 0,4680 |

| 0,030 | 0,1760 | 0,2010 | 0,2280 | 0,2810 | 0,3340 | 0,4060 | 0,4560 |

| 0,035 | 0,1660 | 0,1960 | 0,2210 | 0,2740 | 0,3280 | 0,4060 | 0,4490 |

| 0,042 | 0,1600 | 0,1870 | 0,2130 | 0,2630 | 0,3170 | 0,4060 | 0,4370 |

| 0,050 | 0,1410 | 0,1700 | 0,1960 | 0,2500 | 0,3030 | 0,3830 | 0,4240 |

| 0,060 | 0,1280 | 0,1520 | 0,1790 | 0,2320 | 0,2850 | 0,3830 | 0,4060 |

| 0,074 | 0,1250 | 0,1280 | 0,1560 | 0,2080 | 0,2630 | 0,3680 | 0,3830 |

| 0,090 | 0,1250 | 0,1280 | 0,1560 | 0,1940 | 0,2500 | 0,3360 | 0,3680 |

| 0,120 | 0,1250 | 0,1280 | 0,1560 | 0,1870 | 0,2130 | 0,3030 | 0,3120 |

| 0,179 | 0,1250 | 0,1280 | 0,1560 | 0,1870 | 0,2130 | 0,2320 | 0,3120 |

| 0,250 | 0,1250 | 0,1280 | 0,1560 | 0,1870 | 0,2130 | 0,2320 | 0,3120 |

Наш стандарт диаметра верхней части

зенкер должен принять середину диапазона для номинального размера

с допуском плюс или минус 0,010 . Например, для плоской головки #8.

Например, для плоской головки #8.

ввинчивая материал толщиной 0,042, мы пробивали бы отверстие диаметром 0,263 и

зенковать до 0,320 (0,332 плюс 0,308 разделить на 2) плюс или минус 0,010. Любой

размер верхней части зенковки от 0,310 до 0,330 будет учитываться

в пределах допуска.

Отверстие, пробитое в металлическом листе,

спроектирован так, чтобы оставить стенку толщиной не менее 0,005 после завершения зенковки. Этот

предотвратит образование заусенцев на нижней стороне листового металла. Для

В приведенном выше примере мы проделали бы отверстие диаметром 0,263, хотя диаметр корпуса

винт .164. Часть головы будет выступать под поверхностью листа

металл.

Стол для 100-градусных зенкеров

| Размер винта | #4 | #5 | #6 | #8 | #10 | #12 | 1/4-20 |

Макс. Диаметр головки Диаметр головки | 0,231 | 0,257 | 0,283 | 0,335 | 0,387 | 0,439 | 0,507 |

| Мин. Диаметр головки | 0,201 | 0,227 | 0,253 | 0,305 | 0,357 | 0,409 | 0,477 |

| Топ Ццк. Диаметр | 0,216 | 0,242 | 0,268 | 0,320 | 0,372 | 0,424 | 0,492 |

| Диаметр корпуса | 0,112 | 0,125 | 0,138 | 0,164 | 0,190 | 0,216 | 0,250 |

| Размер винта | #4 | #5 | #6 | #8 | #10 | #12 | 1/4-20 |

| Толщина | Размеры отверстий перед зенковкой Винты 100 градусов (+/-.  005) 005) | ||||||

| 0,020 | 0,1870 | 0,2130 | 0,2490 | 0,3020 | 0,3460 | 0,4060 | 0,4770 |

| 0,025 | 0,1870 | 0,2130 | 0,2320 | 0,2930 | 0,3460 | 0,4060 | 0,4680 |

| 0,030 | 0,1760 | 0,1960 | 0,2210 | 0,2740 | 0,3360 | 0,3830 | 0,4560 |

| 0,035 | 0,1600 | 0,1870 | 0,2130 | 0,2630 | 0,3120 | 0,3680 | 0,4370 |

| 0,042 | 0,1410 | 0,1760 | 0,1960 | 0,2500 | 0,3130 | 0,3680 | 0,4240 |

| 0,050 | 0,1250 | 0,1280 | 0,1760 | 0,2320 | 0,2850 | 0,3360 | 0,4060 |

| 0,060 | 0,1250 | 0,1280 | 0,1560 | 0,2130 | 0,2850 | 0,3830 | 0,4060 |

| 0,074 | 0,1250 | 0,1280 | 0,1560 | 0,1870 | 0,2130 | 0,2320 | 0,3120 |

| 0,090 | 0,1250 | 0,1280 | 0,1560 | 0,1870 | 0,2130 | 0,2320 | 0,3120 |

| 0,120 | 0,1250 | 0,1280 | 0,1560 | 0,1870 | 0,2130 | 0,2320 | 0,3120 |

| 0,179 | 0,1250 | 0,1280 | 0,1560 | 0,1870 | 0,2130 | 0,2320 | 0,3120 |

| 0,250 | 0,1250 | 0,1280 | 0,1560 | 0,1870 | 0,2130 | 0,2320 | 0,3120 |

Наш стандарт диаметра для

вершину зенковки следует принять за номинальную середину диапазона

размер с допуском плюс или минус 0,015 .