Жаропрочный сплав: ЖАРОПРОЧНЫЕ СПЛАВЫ • Большая российская энциклопедия

Что такое жаропрочные сплавы, как получают и где применяют

Жаропрочные сплавы и стали отличаются высокой сопротивляемостью к пластической деформации. Это означают, что такие материалы выдерживают температурное воздействие и окислителей. Жаростойкие металлические сплавы используются для изготовления конструкционных элементов, которые эксплуатируются в сложных температурных условиях. Такие материалы отличаются механической прочностью, сопротивляемостью воздействию коррозийным процессам.

| Прецизионные сплавы |

| Тугоплавкие сплавы |

| Другие сплавы |

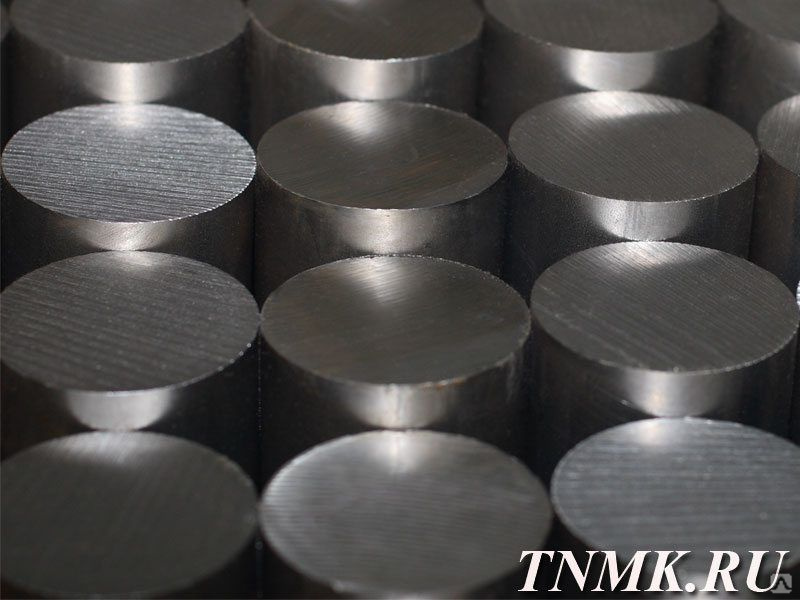

Компания КВАРТО поставляет слитки , прутки , полосы , плиты из термостойких сплавов:

40ХНЮ-ВИ ХН78Т, ХН70 ХН60, ХН70МВТЮБ , ХН50МВТЮБ , ХН60МВТЮБ , ХН65МВ (ЭП567), ХН65МВУ (ЭП760) (хастеллой), ЧС4-ВИ (03Н18К9М5ТЮ) и другие.

Терминология.

Жароустойчивость сплавов – это устойчивость к структурному разрушению при нахождении в газообразных агрессивных средах под действием температуры. Тут подразумевается способность выдерживать определенное время механическое и температурное воздействие. Жаропрочные металлические материалы деформируются до определенного предела, что не вызывает структурные разрушения.

Тут подразумевается способность выдерживать определенное время механическое и температурное воздействие. Жаропрочные металлические материалы деформируются до определенного предела, что не вызывает структурные разрушения.

Предел ползучести – это сочетание предела деформации, времени воздействия температуры и нагрузки. В отношении прочности действует соотношение степени напряжения к времени его действия. Так рассчитывается ее предельный показатель. Длительная прочность жаростойких, жаропрочных сплавов – это устойчивость длительному температурному воздействию.

Ползучесть – это напряжения, которые действуют на материал постоянно, провоцирует непрерывную деформацию жаропрочных изделий из металла. Теплоустойчивостью материалов называют возможность их использования при температуре до 600 градусов по Цельсию.

Стандартизация.

Технологические определения для жаростойких и жаропрочных сталей, технические требования к ним содержатся в отраслевых стандартах ГОСТ. Тут содержится информация о химическом составе, физических свойствах материалов, а также требования к изделиям из них. Существует несколько отраслевых стандартов:

Тут содержится информация о химическом составе, физических свойствах материалов, а также требования к изделиям из них. Существует несколько отраслевых стандартов:

• ГОСТ 5582–75 жаростойких сталей и сплавов;

• ГОСТ 24982–81 для коррозиестойкого проката;

• ГОСТ 5632-72 жаропрочных сплавов;

• ГОСТ 23705–79 для кованых и горячекатаных прутков;

• ГОСТ 18143–72 жаростойких прутков и проволоки.

Это справочная информация жаропрочных сплавов, которая не только регламентирует требования к материалам, но и содержит рекомендации по возможным погрешностям. Это касается самих материалов (например, допустимый процент примесей в них), включая высоколегированные жаростойкие нержавеющие стали, но и сортамента, изделий, изготавливаемых из них.

Стандарты ГОСТ определяют, где используются марки жаропрочных сплавов.

В перечисленных выше нормативных документах указывается состояние поверхности сортамента (например, с окалиной или без). Кроме того, отраслевые стандарты регламентируют маркировку материалов и изделий из них в соответствии с химическим составом, физическими и механическими характеристиками. Также существуют международные стандарты. Они отличаются от ГОСТ терминологией, обозначениями, но выполняют такие же функции.

Также существуют международные стандарты. Они отличаются от ГОСТ терминологией, обозначениями, но выполняют такие же функции.

Сертификация.

Для подтверждения соответствия требованиям отраслевых стандартов проводится анализ характеристик жаростойкости, химического состава, физических свойств. Также исследуются параметры сортамента, его состояние и внешний вид. Для этого используется специальное оборудование и приспособления.

По их результатам выдается документ установленного образца, который называется сертификатом. Его наличие гарантирует, что изделия или сортамент обладает заявленной устойчивостью к высоким температурам или жаропрочностью, а также отвечает другим требованиям. При этом не существует единого стандарта, который позволяет рассчитывать эксплуатационный ресурс готовых изделий. Прогнозы основываются на характеристиках исходных материалах и фактическом состоянии деталей, сортамента (трубы, лента, пруток, плита), конструктивных элементов.

Температурная устойчивость материалов.

Изделия из жаростойкого металла эксплуатируется при высокой температуре, от 550 градусах по Цельсию в газовых средах. При этом должна нагрузка отсутствует или является слабой. Такие изделия характеризуются устойчивостью к коррозии. Жаропрочные стальные сплавы выдерживают высокую температуру в определенном промежутке времени. При этом они находятся в сложно-напряженном состоянии, характеризуются высоким сопротивлением коррозии при эксплуатации в газовых средах.

Жаропрочные стали появились в результате развития ракетной техники. Они использовались для производства элементов реактивных двигателей для самолетов. Их основой являются: алюминий, титан, железо, никель, медь, кобальт. Чаще всего используются жаропрочные нержавеющие сплавы на основе никеля. Они делятся на деформируемые, порошковые, литейные. Эти сложные жаропрочные литейные легированные сплавы выдерживают длительные динамические, статические нагрузки при воздействии температуры до 1100 градусов по Цельсию.

Наивысшая жаропрочность обеспечивается путем добавления тугоплавких материалов. Такие металлы трудо- и энергоемки в производстве, поэтому применяются в особых случаях. Они способны выдерживать до 3000 градусов по Цельсию.

Эксплуатационные, технологические свойства.

В жаростойких материалах из металла наибольшую ценность представляет способность сопротивляться коррозии, находясь в газообразной среде под воздействием температуры.

Но важны не только эксплуатационные свойства, но и технологические характеристики, которые определяют особенности производства изделий из жаропрочной нержавеющей стали и жаростойких сплавов. Это касается пластичности, которая позволяет обрабатывать материал под давлением после нагрева, а также литейных характеристик: текучести и пористости. Для сварки таких материалов используются высоколегированные соединения. Они также применяются для наплавки.

Классификация.

Материалы, выдерживающие высокую температурную и физическую классифицируются по нескольким системам. Но зачастую используется следующая:

Но зачастую используется следующая:

• жаростойкие стали эксплуатируются при температуре до 1350 градусов по Цельсию. Сопротивляемость коррозии обеспечивается хромом. Его содержание может достигать 29%;

• жаропрочные материалы – способны выдерживать до 1100 градусов по Цельсию;

• теплостойкие – выдерживают до 600 градусов по Цельсию при условии отсутствия нагрузки.

Помимо эксплуатационных свойств, жаропрочные металлические сплавы классифицируются по технологии производства.

Специфика применения.

Из жаростойких сплавов изготавливаются элементы реактивных двигателей для авиации, а также газотурбинных установок:

• лопатки сопла;

• кольца;

• диски для турбин.

Также сложные жаропрочные литейные легированные сплавы используются при изготовлении металлургического оборудования. Это и присадки, которые используются при проведении сварочных работ. Из жаростойких марок сплавов металлов производится сортамент: лента, трубы, листы, полосы, пруток, нити и круги. Все это еще называют полуфабрикатом. Он широко применяется в различных отраслях, а также в хозяйстве. Изделия из таких материалов прочны, износостойки, практичны в эксплуатации.

Все это еще называют полуфабрикатом. Он широко применяется в различных отраслях, а также в хозяйстве. Изделия из таких материалов прочны, износостойки, практичны в эксплуатации.

Трубы, изготовленные из таких материалов, применяются для транспортировки горючих жидких и газообразных сред. Из них монтируются магистрали промышленного и бытового печного оборудования. Также сортамент применяется в производстве энергетических установок и авиационного оборудования.

Что такое жаропрочные сплавы? | LINKUN STEEL

Жаропрочный сплав относится к сплавам на основе железа, никеля или кобальта, которые можно использовать при высокой температуре 600 ℃ или выше и удельном напряжении для длительной работы. Эти сплавы сочетают в себе жаропрочность, хорошую стойкость к окислению и коррозии, хорошие усталостные свойства и вязкость разрушения. В соответствии с легирующим элементом жаропрочность может быть разделена на основу Fe, никель, кобальт и другие суперсплавы. Жаропрочные сплавы на основе Fe используются при температуре, которая может достигать 750-780 ℃, для этого требуются детали с более высокой температурой, никель и тугоплавкие металлы, такие как сплавы на основе кобальта, могут быть лучшим выбором.

Жаропрочная нержавеющая сталь

Легирующий материал на основе Fe с добавлением количества Ni, Cr и других легирующих элементов для высоких температур. Жаропрочные легированные стали можно разделить на мартенситные, аустенитные, перлитные и ферритные жаропрочные стали в соответствии с их нормирующими требованиями. Эти сплавы широко используются в нефтехимической промышленности, автомобилестроении, энергетике и сжигании, таких как нефтеперерабатывающие заводы, установки для каталитического крекинга, подвесные стержни, трубы с подогревом. Сплав 321 , 316Ti, 309, 310S , 310S является наиболее часто используемой аустенитной нержавеющей сталью, разработанной для использования в высокотемпературных стойких к коррозии применениях.

Никелевый жаропрочный сплав

Жаропрочный сплав на основе никеля содержит более половины содержания никеля, что делает его обладающим высокой прочностью при повышенных температурах и пригодным для рабочей температуры 1000 ℃ или выше. Процесс твердого раствора и старения может значительно улучшить сопротивление ползучести и предел текучести при сжатии. Многие турбинные двигатели используют сплавы на основе никеля для своих турбинных лопаток, камер сгорания и даже турбокомпрессоров. Высокая температура материалов авиационных двигателей изменяется от 750 200 до 200 ℃, что также вызвало быструю разработку технологии обработки отливок и нанесения покрытий на поверхность и т. Д. Сплавы 718, 706, 800 Н, 600, 601 625 обычно называют жаропрочными сплавами и используются в различных высокотемпературных применениях.

Процесс твердого раствора и старения может значительно улучшить сопротивление ползучести и предел текучести при сжатии. Многие турбинные двигатели используют сплавы на основе никеля для своих турбинных лопаток, камер сгорания и даже турбокомпрессоров. Высокая температура материалов авиационных двигателей изменяется от 750 200 до 200 ℃, что также вызвало быструю разработку технологии обработки отливок и нанесения покрытий на поверхность и т. Д. Сплавы 718, 706, 800 Н, 600, 601 625 обычно называют жаропрочными сплавами и используются в различных высокотемпературных применениях.

Жаропрочный сплав на основе кобальта

Сплав на основе кобальта представляет собой высокотемпературный сплав на основе более 60% кобальта с добавлением Cr, Ni и других элементов для улучшения характеристик термостойкости. Хотя этот вид жаропрочного сплава обладает хорошими показателями теплостойкости, его трудно выполнить в массовом производстве из-за низкого потребления и трудоемкости обработки. Сплав на основе кобальта обычно используется в деталях или компонентах при высокой температуре от 600 1000 до 1000 ℃ или длительном сложном напряжении, например, лопасти авиационного двигателя, турбина, компоненты горячего конца и камера сгорания аэрокосмического двигателя и т. Д. Чтобы получить Чтобы улучшить характеристики теплового сопротивления, необходимо добавлять такие элементы, как W, MO, Ti, Al и Co в общих условиях, чтобы гарантировать его превосходное тепловое сопротивление и сопротивление усталости. Сплавы на основе кобальта, такие как L605, Сплав 188 и N-155, продолжают использоваться. Сплавы S-816 до сих пор используются для выпускных клапанов бензиновых и дизельных двигателей.

Сплав на основе кобальта обычно используется в деталях или компонентах при высокой температуре от 600 1000 до 1000 ℃ или длительном сложном напряжении, например, лопасти авиационного двигателя, турбина, компоненты горячего конца и камера сгорания аэрокосмического двигателя и т. Д. Чтобы получить Чтобы улучшить характеристики теплового сопротивления, необходимо добавлять такие элементы, как W, MO, Ti, Al и Co в общих условиях, чтобы гарантировать его превосходное тепловое сопротивление и сопротивление усталости. Сплавы на основе кобальта, такие как L605, Сплав 188 и N-155, продолжают использоваться. Сплавы S-816 до сих пор используются для выпускных клапанов бензиновых и дизельных двигателей.

Жаропрочные сплавы, NITRONIC, INCONEL, HASTELLOY

Высокая термостойкость необходима во многих областях применения. Газовые турбины, топливные форсунки, приспособления для термообработки, муфели печей.

Эти материалы должны выдерживать высокие температуры, экстремальный потенциал окисления и цикличность.

(UNS N06002) Ni 47,5, Cr 21,8, Fe 18,5, Mo 9,0

Превосходная жаропрочность и стойкость к окислению до 2200°F.

Отличные характеристики формовки и сварки. Стойкость к окислительной, восстановительной и нейтральной средам.

Устойчив к SCC в нефтехимической промышленности. Хорошая пластичность после продолжительных рабочих температур от 1200 до 1600°F в течение 16 000 часов.

Газотурбинные камеры сгорания и воздуховоды, оборудование для термообработки, распылительные стержни, пламегасители, печные валки, печные перегородки и компоненты мгновенных сушилок.

(UNS N06625) Ni 61,0, Cr 21,5 Mo 9,0, Nb+Ta 3,6

Высокая прочность и ударная вязкость от криогенных температур до 1800 градусов F (980 градусов C),

хорошая стойкость к окислению, исключительная усталостная прочность и хорошая коррозионная стойкость.

Химическое оборудование и оборудование для борьбы с загрязнением, уплотнения золоотстойников, ядерные реакторы, судовое оборудование, воздуховоды, реверсивные узлы,

топливные форсунки, форсажные камеры, распылители.

(UNS N07718) Ni 52,5, Cr 19,0 Fe 18,5 Mo 3,0 Nb+Ta 3,6

Отличная прочность от -423 градусов по Фаренгейту до 1300 градусов по Фаренгейту (от -253 градусов по Цельсию до 705 градусов по Цельсию).

Упрочняемый старением и может быть сварен в полностью состаренном состоянии. Превосходная стойкость к окислению до 1800 градусов F (980 градусов С).

Реактивные двигатели, корпуса и детали насосов, ракетные двигатели и реверсоры тяги, проставки ядерных тепловыделяющих элементов, оснастка для горячего прессования.

(UNS N06600) Ni 76,0, Cr 15,5, Fe 8,0

Высокое содержание никеля, высокое содержание хрома для устойчивости к окислительным и восстановительным средам;

для сильно агрессивных сред при повышенных температурах. Хорошая стойкость к окислению до 2150°F. Хорошая формуемость.

Муфели печей, электронные компоненты, оборудование для химической и пищевой промышленности, оборудование для термообработки, трубы для атомных парогенераторов.

(UNS N06601) Ni 61 Cr 23 C 0,10 Mn 1,0 Al 1,4 Fe Bal S 0,015 Si 0,5

Никель, более высокое содержание хрома для лучшей устойчивости к окислению

и восстановительные среды; для сильно агрессивных сред при повышенных температурах. Хорошая стойкость к окислению до 2200°F. Хорошая формуемость.

Измерительные зонды, муфели печей, электронные компоненты, оборудование для химической и пищевой промышленности, оборудование для термообработки, трубы для атомных парогенераторов.

(UNS N08810/N08811) Основа Fe, Ni 32, Cr 21, Mn 1,5, усиленный Ti-Al.

800H/HT представляет собой сплав железа, никеля и хрома, имеющий тот же основной состав.

как Alloy 800, но со значительно более высокой прочностью на разрыв при ползучести. Обладает отличной стойкостью к науглероживанию, окислению и азотированию.

Сплав имеет двойную сертификацию и сочетает в себе свойства обеих форм.

(UNS R30605) Co 50,0, Cr 20,0, W 15,0, Ni 10,0, Fe 3,0 Mn 1,5

Отличная прочность для непрерывной работы до 1800°F.

Стойкость к окислению и науглероживанию до 1900°F. Устойчив к истиранию, устойчив к морской среде, кислотам и биологическим жидкостям.

Немагнитность, даже при сильном восстановлении на холоде, может достигать 50 Rc при восстановлении на холоде и старении. Устойчив к соляной

и азотная кислота при определенных концентрациях и температурах, а также влажные среды с хлором при комнатной температуре.

Компоненты газотурбинного двигателя: камеры сгорания и форсажные камеры. Другие области применения также включают: обслуживание высокотемпературных шарикоподшипников, пружин и сердечных клапанов.

(Сплав 218) (UNS S21800) Fe 63, Cr 17, Mn 8, Ni 8,5, Si 4, N 0,13

Высокопрочный полностью аустенитный сплав, устойчивый к истиранию и износу.

Значительно более низкие затраты на продление срока службы деталей и снижение затрат на техническое обслуживание. Предел текучести в два раза выше, чем у нержавеющих сталей 304 и 316 в отожженном состоянии.

Прочность на растяжение может достигать более 200 тысяч фунтов на квадратный дюйм. Точечная коррозия хлорида превосходит тип 316, а стойкость к окислению выше.

аналогичен типу 321 при повышенных температурах и обладает отличной криогенной ударной вязкостью.

Стержни клапанов, седла и отделка; системы крепления, экранирование, пальцы, втулки, роликовые подшипники, валы и кольца насосов.

Обработка продуктов питания, медицинских, автомобильных, аэрокосмических и ядерных.

HASTELLOY, HAYNES и C-22 являются зарегистрированными торговыми марками Haynes International, Inc.

MONEL & INCONEL являются зарегистрированными торговыми марками группы компаний INCO.

NITRONIC является зарегистрированной торговой маркой Armco, Inc.