Зенкование зенкерование: Технология зенкования и зенкерования отверстий

Содержание

Сверление, зенкование, зенкерование и развертывание отверстий

Похожие презентации:

Сущность процессов сверления, зенкерования, зенкования, цекования и развертывания

Сверление. Виды сверления

Обработка отверстий

Обработка заготовок на сверлильных станках

Сверление. Виды сверления

Сверление отверстий

Инструменты для обработки отверстий. Часть 1

Процесс сверления

Процесс обработки отверстий, сверление

Обработка металлов резанием. Конструкция режущего инструмента. Металлорежущие станки. Основные виды работ

1. СВЕРЛЕНИЕ,ЗЕНКОВАНИЕ, ЗЕНКЕРОВАНИЕ И РАЗВЕРТЫВАНИЕ ОТВЕРСТИЙ

СВЕРЛЕНИЕ,ЗЕНКОВАН

ИЕ, ЗЕНКЕРОВАНИЕ И

РАЗВЕРТЫВАНИЕ

ОТВЕРСТИЙ

2. Задание представить на почту [email protected] в срок до 23.59 15.06.2020 (подписать файл ФИО и дату задания )

• Ответить на контрольные вопросы

Сверлением называется

образование снятием стружки

отверстий в сплошном

материале с помощью сверла,

совершающего вращательное и

поступательное движение

• Рассверливанием называется

увеличение размера отверстия

в сплошном материале .

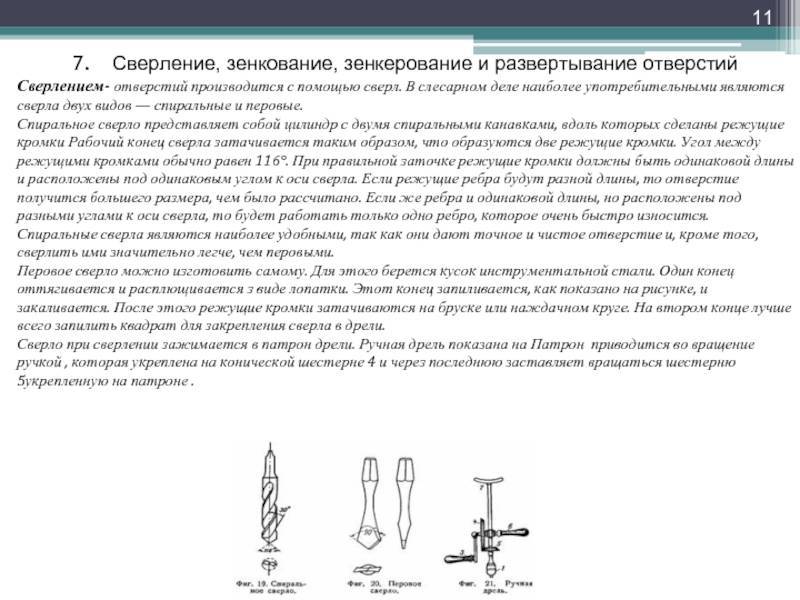

Классификация сверл

Перовые

Спиральные

Центровочные

8. Устройство спирального сверла

• На направляющей части расположены две

винтовые канавки ,по которым сходит

стружка.

• Ленточки вдоль канавок служат для

уменьшения трения сверла о стенки

отверстия.

• Угол заточки сверла зависит от

обрабатываемого материал

-для стали это 116 -118o

-для латуни ,бронзы 130-140o

-для алюминия -130o

-для пластмассы -50-60 o

• Качество заточки проверяют

шаблонами с вырезами.

• Сверла бывают с винтовыми

канавками, которые обеспечивают

лучший сход стружки и прямыми

канавками , которые применяют

для сверления отверстий в хрупких

материалах.

• Сверла с

отверстиями для

подвода

охлаждающей

жидкости

предназначены для

сверления глубоких

отверстий . СОЖ

обеспечивает

охлаждение режущих

кромок и облегчает

удаление стружки.

• Изготовляются сверла из

быстрорежущей стали Р9, Р18,

Р6М5 и с твердосплавными

пластинами из сплавов ВК6, ВК,

Т15К6

• Центровочные сверла служат для

получения центровых отверстий.

• Перовые сверла применяются для

сверления неответственных отверстий

ручными дрелями и трещотками

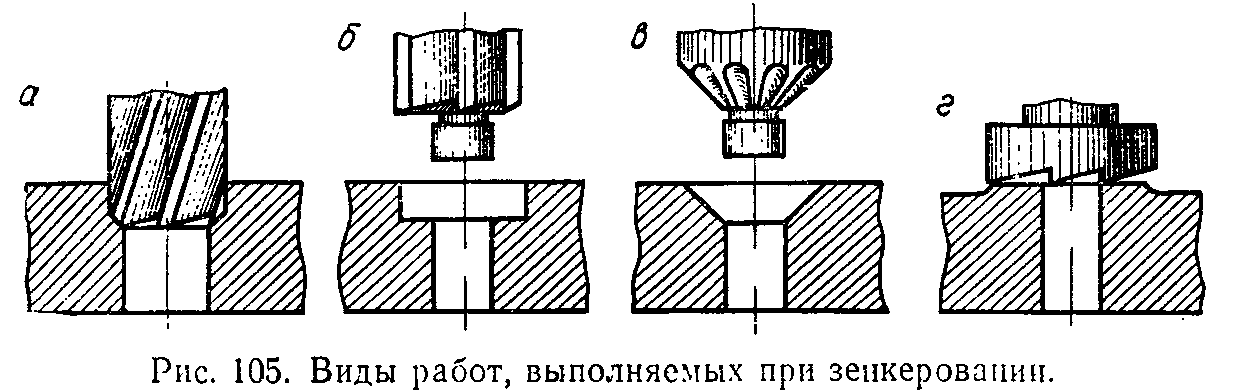

• ЗЕНКОВАНИЕМ называется

обработка верхней части

отверстия в целях получения

фасок или цилиндрических

углублений ( под потайную

головку винта или заклепки)

• Выполняется зенкование с

помощью инструментов зенковок

22. Конические зенковки

• ЗЕНКЕРОВАНИЕ – это обработка

отверстий, полученных литьем,

штамповкой или сверлением — для

придания им строгой

цилиндрической формы, повышения

точности и качества поверхности.

• Выполняется специальными

инструментами – зенкерами.

• Зенкерование может быть

процессом окончательной

обработки или подготовительным

к развертыванию

24. Цилиндрический зенкер

• РАЗВЕРТЫВАНИЕ – это чистовая

обработка отверстий.

Обеспечивает более высокую

точность и малую шероховатость.

Развертка представляет собой

многолезвийный инструмент.

Рассмотренные операции

обработки отверстий

выполняются в основном на

сверлильных или токарных

станках или вручную, с

помощью воротков или

ручных или

механизированных дрелей,

сверлильных машинок.

• При работе на сверлильных

станках для закрепления

заготовок применяют

машинные тиски, призмы.

• В патроне станка закрепляют

режущие инструменты с

цилиндрическими хвостовиками

( с квадратными для ручных

воротков и дрелей)

39. Режимы резания

• 1.Скорость резания выбирают в

зависимости от свойств

обрабатываемого материала ,диаметра

и др.факторов.

• формула стр 37 Муравьев.

• 2.Подача – это величина перемещения

режущего инструмента относительно

заготовки вдоль его оси за один оборот

• 3. Глубина резания –это расстояние

между обработанной и обрабатываемой

поверхностью ,измеренное

перпендикулярно оси заготовки.

• С увеличением скорости резания

процесс обработки ускоряется ,но

при работе со слишком большими

скоростями сверло быстро

затупляется .

• Увеличение подачи сверх

допустимого ведет к поломке

сверла .

• Задача состоит в том , чтобы

выбрать оптимальные режимы.

41. ПРИЕМЫ СВЕРЛЕНИЯ

• Сверление по разметке

(одиночные отверстия).

• Сначала на деталь наносят осевые

риски, круговую риску контура

отверстия, кернят отверстие в

центре, чтобы дать направление

сверлу.

• Сверлят в два приема: пробное и

окончательное сверление

• Сверление глухих отверстий

осуществляют по упору или

измерительной линейке,

закрепленной на станке .При

сверлении глухих отверстий

необходимо периодически

вынимать сверло из

отверстия ,чтобы очистить

от стружки и измерить

глубину глубиномером

штангенциркуля.

• Сверление неполных

отверстий (у края детали).

Для этого к обрабатываемой

детали приставляют пластину

из того же материала и

сверлят полное отверстие,

затем пластину убирают

• Сверление полых деталей .

Для этого полость забивают

деревянной пробкой.

• Сверление в листовом металле

Их получают перовыми

сверлами ( другие будут рвать

материал)

• Сверление глубоких отверстий

( более 5 диаметров детали).

• Здесь сначала надсверливают

отверстие коротким сверлом,

затем нормальным на полную

глубину, периодически выводя

сверло и выводя стружку.

Длина сверла должна

соответствовать глубине

сверления.

50. ПРАВИЛА БЕЗОПАСНОСТИ ПРИ СВЕРЛЕНИИ

• Рабочий халат должен быть застегнут,

на голове — берет

• Необходимо правильно устанавливать и

надежно закреплять заготовки, не

удерживать их руками.

• Перед включением станка убедиться в

его исправности

• Не браться за вращающийся

инструмент и шпиндель

• Не нажимать сильно на рычаг подачи,

особенно сверлами малого диаметра

• Подкладывать деревянную подкладку на

стол станка под шпиндель при смене

патрона или сверла

• Пользоваться для смены сверла

специальным ключом

• Не работать затупившимся

инструментом

• Не передавать и не принимать каких

либо предметов через работающий

стол

• Не работать в рукавицах

• Не опираться на станок

• Работать в защитных очках

• Не удалять стружку руками

• Не наклоняться близко к сверлу ,чтобы

посмотреть результаты работы

53.

КОНТРОЛЬНЫЕ ВОПРОСЫ

КОНТРОЛЬНЫЕ ВОПРОСЫ

1.Что называется сверлением?

2.Какова конструкция спиральных сверл?

3.Перечислите виды сверл

4.Что такое зенкование и каким инструментом

выполняется?

5.Что такое зенкерование ?

6.Когда применяется развертывание

отверстий?

7.Какие режимы резания нужно учитывать при

сверлении?

8.Для чего выполнены винтовые канавки на

сверлах?

9.Какова безопасность работ при сверлении?

10.Приемы сверления

English

Русский

Правила

Сверление, зенкование, зенкерование и развертывание при слесарных работах в автомобилестроении

Сверление, зенкование, зенкерование и развертывание при слесарных работах в автомобилестроении

Сверлением называется процесс образования сверлом отверстии в сплошном материале. Сверлением достигаются 4—5-й классы точности и шероховатость.

Сверла по конструкции бывают спиральные и др. Наибольшее применение находят спиральные сверла, которые по форме хвостовика могут быть с цилиндрическим и коническим хвостовиком. Спиральные сверла изготавливают главным обра-30м из быстрорежущих сталей, для сверления чугуна и материалов повышенной твердости применяют спиральные сверла, оснащенные пластинками твердого сплава ВК8 или монолитные сверла из твердых сплавов марок ВК6М, ВКЮМ.

Спиральные сверла изготавливают главным обра-30м из быстрорежущих сталей, для сверления чугуна и материалов повышенной твердости применяют спиральные сверла, оснащенные пластинками твердого сплава ВК8 или монолитные сверла из твердых сплавов марок ВК6М, ВКЮМ.

Спиральное сверло (рис. 0) имеет форму цилиндрического стержня с конусообразным рабочим концом, у которого по сторонам имеются две винтовые канавки с наклоном к продольной оси сверла в 25—30°. По этим канавкам стружка отводится наружу. Угол заточки при

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

вершине сверла может быть разным и зависит от обрабатываемого материала. Для обработки мягких материалов он должен быть от 80 до 90°, для стали и чугуна 116—118°, для очень твердых металлов 130—140°.

Заточка сверл. В процессе работы сверла изнашиваются по передней и задней поверхностям, срабатывается фаска, округляются уголки (рис. 1, а). Затупленные сверла затачивают на заточных станках. Контроль основных элементов режущей части осуществляется шаблонами (рис. 1, б).

1, а). Затупленные сверла затачивают на заточных станках. Контроль основных элементов режущей части осуществляется шаблонами (рис. 1, б).

Рис. 0. Спиральное сверло:

1 — рабочая часть сверла, 2 — шейка, 3 — хвостовик, 4 — лапка, 5 — канавка, 6 — перо, 7 — направляющая фаска (ленточка), 8 — поверхность задней заточки, 9 — режущие кромки, 10 — перемычка, 11 — режущая часть

Ручное сверление осуществляют ручными дрелями, электрическими дрелями и пневмодрелями.

Ручная дрель (рис. 2) состоит из шпинделя, на котором находится патрон, конической зубчатой передачи (состоящей из большого и малого зубчатых колес), неподвижной рукоятки, подвижной рукоятки и нагрудника. Сверло вставляется в патрон и закрепляется в нем. При сверлении слесарь удерживает дрель левой рукой за неподвижную рукоятку, а правой вращает подвижную рукоятку, опираясь грудью на нагрудник.

Рис. 1. Схема износа (а) и шаблон для контроля основных элементов (б) сверла

Электрическая дрель (рис. 3) состоит из электродвигателя, находящегося в корпусе дрели, зубчатой передачи и шпинделя с патроном, в котором зажимается сверло. Различают электрические дрели легкого типа — для сверления отверстий диаметром до 15 мм в форме пистолета; среднего типа — для сверления отверстий диаметром 15—20 мм с замкнутой рукояткой на конце; тяжелого типа — для сверления отверстий диаметром до 32 мм с двумя боковыми рукоятками и грудным упором.

3) состоит из электродвигателя, находящегося в корпусе дрели, зубчатой передачи и шпинделя с патроном, в котором зажимается сверло. Различают электрические дрели легкого типа — для сверления отверстий диаметром до 15 мм в форме пистолета; среднего типа — для сверления отверстий диаметром 15—20 мм с замкнутой рукояткой на конце; тяжелого типа — для сверления отверстий диаметром до 32 мм с двумя боковыми рукоятками и грудным упором.

Рис. 2. Ручная дрель:

1 — патрон, 2 — зубчатая передача, 3 — подвижная рукоятка, 4 — нагрудник, б — неподвижная рукоятка

Пневматическая дрель (рис. 4) изготавливается с пневматическими двигателями поршневого и ротационного типа. Пневматическая дрель удобна в работе, так как имеет небольшие габариты и массу. Для механизации процесса сверления используются сверлильные станки.

Рис. 3. Электрическая дрель:

1 — рукоятка, 2 — корпус, 3 — шпиндель

Сверлильные станки подразделяются на настольно- -сверлильные, вертикально-сверлильные и радиально-сверлильные. Настольно-сверлильные станки предназначены для сверления отверстий небольшого диаметра (до 12—15 мм). Радиально-сверлильные

Настольно-сверлильные станки предназначены для сверления отверстий небольшого диаметра (до 12—15 мм). Радиально-сверлильные

станки применяют для сверления отверстий в крупных деталях. Они дают возможность обработать отверстие в любом месте детали в пределах кольцевой площадки.

Более всего распространены универсальные вертикально-сверлильные станки (рис. 5). Обрабатываемая заготовка или деталь помещается на столе, который можно поднимать и опускать при помощи винта. Рукояткой стол закрепляют на станине на неооходимои высоте. Сверло устанавливают и закрепляют в шпинделе. Шпиндель приводится во вращение электродвигателем через коробку скоростей, автоматическая подача осуществляется коробкой подач. Вертикальное перемещение шпинделя осуществляется вручную маховиком.

Рис. 4. Пневматическая дрель:

1 — шпиндель, 2 — корпус, 3 — ниппель

Техника сверления. Сверление производят по разметке, по кондуктору, с применением универсально-сборных приспособлений (УСП).

При сверлении по разметке размечают отверстие, накернивают его по окружности и по центру, закрепляют обрабатываемую заготовку в тисках или в другом приспособлении. Сверление по разметке обычно осуществляют в два приема. Сначала просзерливают отверстие на глубину четверти диаметра. Если полученное отверстие (несквозное) совпадает с размеченным, то продолжают сверление, в противном случае исправляют установку сверла и только после этого продолжают сверление.

При сверлении отверстия под резьбу необходимо пользоваться справочными пособиями для выбора величины диаметра сверла в соответствии с видом резьбы, а также с учетом механических свойств обрабатываемого материала.

При обработке большого количества одинаковых деталей применяются кондукторы. Они состоят из корпуса, куда укладывается и ориентируется в определенном положении деталь, и кондукторной плиты с отверстиями и запрессованными в них кондукторными втулками для направления сверла.

Кроме кондукторов, применяются универсально-сборные приспособления (УСП), состоящие из нормализованных элементов (плит с Т-образными пазами, установочных деталей — пальцев, дисков, шпонок, подкладок, направляющих, прижимных и крепежных деталей). Из них собирают приспособления для определенной операции. По окончании работы приспособления разбирают, а их детали используют вновь. УСП значительно уменьшают стоимость обработки и обеспечивают высокую точность.

Из них собирают приспособления для определенной операции. По окончании работы приспособления разбирают, а их детали используют вновь. УСП значительно уменьшают стоимость обработки и обеспечивают высокую точность.

Зенкован и ем называется последующая (после сверления) обработка отверстий, заключающаяся в удалении заусенцев, снятии (фасок и получении конусного или цилиндрического углубления у входной части отверстия. Зенкование осуществляется зенковками.

По форме режущей части зенковки делятся на цилиндрические и конические (рис. 6, а, б). Конические зенковки применяют для обработки конических углублений под головки винтов, потайные заклепки, клапаны. Конические зенковки бывают с углом при вершине 60, 75, 90 и 120°.

Цилиндрическими зенковками обрабатывают цилиндрические углубления под крепежные детали, плоскости бобышек. Цилиндрическая зенковка имеет направляющую цапфу, которая входит в обрабатываемое отверстие и обеспечивает правильное направление зенковки. Зенковки изготавливают из быстрорежущей стали и с пластинками из твердого сплава.

Рис. 5. Одношпиндель-ный вертикально-сверлильный станок:

1 — винт, 2 — стол, 3 — шпиндель, 4 — маховик, 5 — коробка подач, 6 — коробка скоростей, 7 — электродвигатель, 8 — рукоятка, 9 — станина

Зенкерован и е — операция по увеличению размеров или изменению формы отверстия, полученного сверлением, штамповкой или отливкой. При зенкеровании получается точность За — 5-го класса.

Зенкерование отверстий выполняют зенкером. По внешнему виду зенкер напоминает сверло и состоит из тех же основных элементов, но имеет больше режущих кромок (3—4) и спиральных канавок. По конструкции зенкеры разделяют на цельные (рис. 7, а), насадные (рис. 7, б) с напаянными пластинками и сборные со вставными ножами (рис. 7, в). Материалы для зенкеров: быстрорежущие стали Р9, Р18, Р9К5, Р9КЮ, пластинки твердого сплава марок ВК6, ВК8, ВК6М, ВК8В, Т5К10, Т15К6. Зенкерование выполняют на сверлильных станках или при помощи электрических и пневматических дрелей.

Развертывание — окончательная обработка отверстий после сверления, зенкерования или расточки для придания им высокой точности и малой шероховатости. Развертыванием достигается 2—3-й классы точности и классы шероховатости.

Развертыванием достигается 2—3-й классы точности и классы шероховатости.

Развертывание отверстий выполняется разверткой.

По форме обрабатываемого отверстия развертки подразделяются на цилиндрические и конические, по способу применения — на ручные и машинные, по способу закрепления — на хвостовые и насадные.

Ручные развертки (рис. 58) состоят из рабочей части и хвостовика. Хвостовик цилиндрический с квадратом на конце под вороток. Рабочая часть делится на режущую и калибрующую. Режущая часть имеет коническую форму с углом заборного конуса <р = 1°, на конце для предохранения зубьев от выкрашивания делается фаска под углом 45°.

Чтобы развертка свободно входила в отверстие, диаметр заборной части делают меньше диаметра предварительно обработанного отверстия. Калибрующая часть направляет развертку в отверстие и калибрует его, у заборного конуса она имеет цилиндрическую форму, ближе к хвостовику — обратный конус для уменьшения трения.

Рис. 6. Зенковки:

Зенковки:

а — цилиндрическая, б — коническая

Рис. 7. Зенкеры:

а — цельный, б — насадной, в — со вставными ножами

Число зубьев развертки четное — 6, 8, 10, 12; выполняют их с неравномерным шагом, что обеспечивает лучшую обработку.

Машинные развертки .отличаются от ручных меньшей длиной рабочей части и длинной шейкой (для развертывания глубоких отверстий). Заборный конус у них короткий с углом ср = 5° для обработки хрупких материалов и ср = 15° для вязких материалов. Развертки, оснащенные твердыми сплавами, имеют угол ф = 35—45°.

Конические развертки служат для обработки предварительно просверленного цилиндрического отверстия на конус или калибрования конического отверстия, выполненного другим способом.

Ручные развертки изготовляют из стали У12А, 9ХС, Р9 и Р18, машинные — из стали Р9, Р18, РК8; они оснащаются твердыми сплавами ВК2, ВК4, ВК6, ВК8, Т15К6. Рабочая часть термически обрабатывается.

Рис. 8. Основные элементы ручной цилиндрической развертки

На развертках наносятся номинальный диаметр (на сборных — предельные диаметры), номер по точности или посадка для доведенной развертки, марки стали или твердого сплава. На конических развертках маркируются номинальный диаметр или номер конуса, конусность, марка стали.

На конических развертках маркируются номинальный диаметр или номер конуса, конусность, марка стали.

Ручное развертывание. При ручном развертывании инструмент вращается воротками. Для обработки глубоких отверстий на развертку надевают удлинители. Мелкие заготовки или детали закрепляют в тисках, а большие обрабатывают без закрепления.

Машинное развертывание выполняется на сверлильных станках, а также при помощи механизированного инструмента.

Лучше развертывание выполнять сразу после сверления, не перезажимая детали. Это обеспечивает соосность отверстий. При работе на станках применяют качающиеся оправки, они дают возможность развертке самоустанавливаться по оси предварительно обработанного отверстия и исключают влияние неточностей станка на точность отверстия.

Инструменты для зенкерования | SOLO GH-K GH/Z-E COMP

Перейти к основному содержанию

Продукция

Швейцарская точность с 1961 года

Подкатегории

Решения HEULE для зенкерования

Автоматизированные инструменты для крупносерийного производства

SOLO: Самый быстрый и надежный инструмент для точечной/зенкерной обработки на рынке. SOLO также может выполнять операции зенкования спереди и сзади.

SOLO также может выполнять операции зенкования спереди и сзади.

GH-K: Со сменными лезвиями для упрощения использования GH-K производит большие зенкеры без вибрации от 3 мм до 45 мм.

GH/Z-E: Для производства крупных деталей и турбинной промышленности GH-Z/E производит прямые и обратные цековки и зенковки, а также зенкеры специальной формы и другие контурные формы. Разработаны и изготовлены для удовлетворения ваших конкретных потребностей.

COMP: Каждый инструмент COMP разработан и изготовлен в соответствии с вашими требованиями и позволяет выполнять несколько операций зенкования и сверления на неровных поверхностях.

SOLO

Мощный автоматический инструмент для зенковки и зенкерования лицевой и тыльной стороны

- Самый мощный и эффективный автоматический инструмент для зенковки и зенковки лицевой и тыльной стороны на рынке

- Отличное соотношение цены и качества

- Блокировка от вращения или стопор не требуются

- Подходит для всех станков с ЧПУ, трансферных, дисковых и многошпиндельных станков

- Полностью закрытая головка предотвращает загрязнение охлаждающей жидкости

- Режущее лезвие с штифтовым приводом предотвращает забивание системы стружкой

- Простота в обращении, система быстрой смены лезвий (вставок) с модульной настройкой.

Подробнее о SOLO

GH-K

Бесшумный зенкер

- Прецизионный зенкер с большим диапазоном зенкерования

- Позитивная геометрия обеспечивает резание с большим усилием сдвига

- Дополнительные лезвия из твердого сплава, подходящие для чугуна, алюминия и других цветных металлов, а также из быстрорежущей стали с кобальтовым покрытием для обработки нержавеющей стали и стали

- Сменные повторно затачиваемые лезвия делают этот выбор экономичным

- Может использоваться для обычного фрезерования фасок по периметру большего отверстия или всей детали

- Короткий радиальный зазор уменьшает вибрацию и улучшает качество поверхности

- Трехлезвийные инструменты подходят для ручного применения или станков с ЧПУ, а экономичный однолезвийный инструмент предназначен для всех обрабатывающих центров

Подробнее о GH-K

GH-Z/E

Надежные автоматические инструменты для зенкерования передних и задних сторон

- Предназначены для растачивания передних и задних зенкеров крупных деталей

- Возможность изготовления прямых и обратных цеков, а также специальных зенкеров и других форм контура

- Предотвращает взаимодействие стружки при активации лезвия

- Модульная инструментальная система с подачей СОЖ через центр

- Подходит для станков с ЧПУ

- Широко используется в турбинной промышленности и производстве крупных деталей

- GH-Z: два эффективных ножа

- GH-E: одинарная фреза для зенковки с большим передаточным отношением

Подробнее о GH-Z/E

COMP

Комбинированный инструмент для зенкерования и сверления

- Позволяет выполнять несколько операций сверления и зенкерования на неровных поверхностях

- Отсутствие маркировки детали невращающейся контактной ножкой

- Устраняет непоследовательность ручного зенкерования

- Экономия времени цикла

- Используется быстросменное сверло с резьбой и/или система зенковки

- Производит зенкеры из алюминия, титана и композитных материалов для важных компонентов самолетов

- Обычные детали включают в себя поручни сидений, половицы и другие конструктивные элементы, алюминиевые колеса и дорогостоящее алюминиевое литье

Подробнее о COMP

Нужна помощь в выборе инструмента? Посетите наш онлайн-инструмент для выбора и перейдите на страницу Найти агента на нашем веб-сайте, чтобы найти местного торгового представителя по техническим вопросам. Для получения дополнительной помощи свяжитесь с нами по адресу [email protected] или по телефону 513-860-9900, и мы будем рады указать вам правильное направление.

Для получения дополнительной помощи свяжитесь с нами по адресу [email protected] или по телефону 513-860-9900, и мы будем рады указать вам правильное направление.

Схема зенкерования листового металла

Спинка

Материалы

Материалы по услугам

Литье под давлениемОбработка с ЧПУ3D-печатьЛистовой металл

Материалы по типу

PlasticsMetallalselastomers

Связанные ссылки

Управляемые клиентские приправы

Определенный руководство для

CNC MabriningНаш загружаемый на ваши запчасти и многое другое.

Скачать

Ресурсы

Советы по дизайну

Наборы инструментов

Руководства и отчеты о тенденциях

Тематические исследования

Вспомогательные средства дизайна

Вебинары и выставкиБлог

Видео

Часто задаваемые вопросы

Педагоги и студенты

ГлоссарийОтрасли

Медицинский

Аэрокосмическая промышленность

Автомобильный

Бытовая электроника

Промышленное оборудованиеО нас

Кто мы

Почему Протолабс?

Фабрики х Сеть

Платформа цифровых котировок

Исследования и разработки

Награда за крутую идею

Устойчивое развитие и социальное воздействиеКарьера

Инвесторы

Места

Нажимать

Приобретение

ПартнерствоСвяжитесь с нами

Proto Labs, Inc.

5540 Pioneer Creek Dr.

Maple Plain, MN 55359

СШАТелефон: 877.479.3680

Факс: 763.479.2679

Электронная почта: [адрес электронной почты защищен]дней, в то время как наша цифровая сеть партнеров-производителей на базе концентраторов открывает передовые возможности и оптовые цены в больших количествах.

Узнать больше

Получить предложениеВойти

Выберите один из множества стандартных вариантов зенковки, которые могут быть сформированы или обработаны в листовые детали. Механически обработанные зенкеры создаются с помощью сверлильного станка, а формованные зенкеры изготавливаются с помощью инструмента для штамповки — лучший вариант зависит от вашего проекта и геометрии детали.

Стандартные размеры зенковки

Стандарт (установка под 82 градуса)

- Резьба №2

- №4 Резьба

- № 6 Резьба

- Резьба #8

- #10 Резьба

- Резьба 1/4

| Толщина материала (дюймы) | Наружный диаметр (дюйм) | Внутренний диаметр (дюймы) |

|---|---|---|

| 0,25 | 0,18 | 0,098 |

| 0,16 | 0,18 | 0,098 |

| 0,125 | 0,18 | 0,098 |

| 0,1 | 0,18 | 0,098 |

| 0,09 | 0,18 | 0,098 |

| 0,08 | 0,18 | 0,098 |

| 0,062 | 0,18 | 0,098 |

| 0,05 | 0,18 | 0,098 |

| 0,04 | 0,18 | 0,111 |

| 0,032 | 0,18 | 0,125 |

| 0,025 | 0,18 | 0,137 |

| Толщина материала (дюймы) | Наружный диаметр (дюйм) | Внутренний диаметр (дюймы) |

|---|---|---|

| 0,25 | 0,25 | 0,113 |

| 0,16 | 0,25 | 0,113 |

| 0,125 | 0,25 | 0,113 |

| 0,1 | 0,25 | 0,113 |

| 0,09 | 0,25 | 0,113 |

| 0,08 | 0,25 | 0,113 |

| 0,062 | 0,25 | 0,113 |

| 0,05 | 0,25 | 0,15 |

| 0,04 | 0,25 | 0,174 |

| 0,032 | 0,25 | 0,188 |

| 0,025 | 0,25 | 0,192 |

| Толщина материала (дюймы) | Наружный диаметр (дюйм) | Внутренний диаметр (дюймы) |

|---|---|---|

| 0,25 | 0,305 | 0,15 |

| 0,16 | 0,305 | 0,15 |

| 0,125 | 0,305 | 0,15 |

| 0,1 | 0,305 | 0,15 |

| 0,09 | 0,305 | 0,15 |

| 0,08 | 0,305 | 0,15 |

| 0,062 | 0,305 | 0,18 |

| 0,05 | 0,305 | 0,189 |

| 0,04 | 0,305 | 0,218 |

| 0,032 | 0,305 | 0,232 |

| 0,025 | 0,305 | 0,244 |

| Толщина материала (дюймы) | Наружный диаметр (дюйм) | Внутренний диаметр (дюймы) |

|---|---|---|

| 0,25 | 0,352 | 0,177 |

| 0,16 | 0,352 | 0,177 |

| 0,125 | 0,352 | 0,177 |

| 0,1 | 0,352 | 0,18 |

| 0,09 | 0,352 | 0,199 |

| 0,08 | 0,352 | 0,202 |

| 0,062 | 0,352 | 0,233 |

| 0,05 | 0,352 | 0,261 |

| 0,04 | 0,352 | 0,274 |

| 0,032 | 0,352 | 0,284 |

| 0,025 | 0,352 | 0,289 |

| Толщина материала (дюймы) | Наружный диаметр (дюйм) | Внутренний диаметр (дюймы) |

|---|---|---|

| 0,25 | 0,39 | 0,206 |

| 0,16 | 0,39 | 0,206 |

| 0,125 | 0,39 | 0,206 |

| 0,1 | 0,39 | 0,23 |

| 0,09 | 0,39 | 0,24 |

| 0,08 | 0,39 | 0,25 |

| 0,062 | 0,39 | 0,268 |

| 0,05 | 0,39 | 0,28 |

| 0,04 | 0,39 | 0,316 |

| 0,032 | 0,39 | 0,33 |

| 0,025 | 0,39 | 0,34 |

| Толщина материала (дюймы) | Наружный диаметр (дюйм) | ID (дюймы) |

|---|---|---|

| 0,25 | 0,39 | 0,204 |

| 0,16 | 0,39 | 0,204 |

| 0,125 | 0,39 | 0,294 |

| 0,1 | 0,39 | 0,325 |

| 0,09 | 0,39 | 0,352 |

| 0,08 | 0,39 | 0,362 |

| 0,062 | 0,39 | 0,406 |

| 0,05 | 0,39 | 0,425 |

| 0,04 | 0,39 | 0,45 |

| 0,032 | 0,39 | 0,458 |

| 0,025 | 0,39 | 0,465 |

Метрическая система (90 градусов)

- Резьба M2,5

- Резьба M3

- Резьба M3,5

- Резьба М4

- M5 Резьба

- Резьба M6

| Толщина материала (дюймы) | Наружный диаметр (дюйм) | Внутренний диаметр (дюймы) |

|---|---|---|

| 0,25 | 0,225 | 0,098 |

| 0,16 | 0,212 | 0,098 |

| 0,125 | 0,212 | 0,098 |

| 0,1 | 0,212 | 0,098 |

| 0,09 | 0,212 | 0,098 |

| 0,08 | 0,212 | 0,098 |

| 0,062 | 0,212 | 0,105 |

| 0,05 | 0,212 | 0,126 |

| 0,04 | 0,212 | 0,14 |

| 0,032 | 0,212 | 0,155 |

| 0,025 | 0,212 | 0,167 |

| Толщина материала (дюймы) | Наружный диаметр (дюйм) | Внутренний диаметр (дюймы) |

|---|---|---|

| 0,25 | 0,258 | 0,134 |

| 0,16 | 0,258 | 0,134 |

| 0,125 | 0,258 | 0,134 |

| 0,1 | 0,258 | 0,134 |

| 0,09 | 0,258 | 0,134 |

| 0,08 | 0,258 | 0,134 |

| 0,062 | 0,258 | 0,134 |

| 0,05 | 0,258 | 0,16 |

| 0,04 | 0,258 | 0,178 |

| 0,032 | 0,258 | 0,195 |

| 0,025 | 0,258 | 0,208 |

| Толщина материала (дюймы) | Наружный диаметр (дюйм) | ID (дюймы) |

|---|---|---|

| 0,25 | 0,285 | 0,153 |

| 0,16 | 0,285 | 0,153 |

| 0,125 | 0,285 | 0,153 |

| 0,1 | 0,285 | 0,153 |

| 0,09 | 0,285 | 0,153 |

| 0,08 | 0,285 | 0,173 |

| 0,062 | 0,285 | 0,209 |

| 0,05 | 0,285 | 0,233 |

| 0,04 | 0,285 | 0,255 |

| 0,032 | 0,285 | 0,268 |

| 0,025 | 0,285 | 0,283 |

| Толщина материала (дюймы) | Наружный диаметр (дюйм) | Внутренний диаметр (дюймы) |

|---|---|---|

| 0,25 | 0,35 | 0,175 |

| 0,16 | 0,35 | 0,175 |

| 0,125 | 0,35 | 0,175 |

| 0,1 | 0,35 | 0,18 |

| 0,09 | 0,35 | 0,2 |

| 0,08 | 0,35 | 0,22 |

| 0,062 | 0,35 | 0,256 |

| 0,05 | 0,35 | 0,28 |

| 0,04 | 0,35 | 0,302 |

| 0,032 | 0,35 | 0,316 |

| 0,025 | 0,35 | 0,328 |

| Толщина материала (дюймы) | Наружный диаметр (дюйм) | Внутренний диаметр (дюймы) |

|---|---|---|

| 0,25 | 0,43 | 0,217 |

| 0,16 | 0,43 | 0,217 |

| 0,125 | 0,43 | 0,217 |

| 0,1 | 0,43 | 0,219 |

| 0,09 | 0,43 | 0,239 |

| 0,08 | 0,43 | 0,259 |

| 0,062 | 0,43 | 0,295 |

| 0,05 | 0,43 | 0,319 |

| 0,04 | 0,43 | 0,339 |

| 0,032 | 0,43 | 0,355 |

| 0,025 | 0,43 | 0,362 |

| Толщина материала (дюймы) | Наружный диаметр (дюйм) | Внутренний диаметр (дюймы) |

|---|---|---|

| 0,25 | 0,506 | 0,26 |

| 0,16 | 0,506 | 0,26 |

| 0,125 | 0,506 | 0,26 |

| 0,1 | 0,506 | 0,306 |

| 0,09 | 0,506 | 0,326 |

| 0,08 | 0,506 | 0,346 |

| 0,062 | 0,506 | 0,382 |

| 0,05 | 0,506 | 0,406 |

| 0,04 | 0,506 | 0,426 |

| 0,032 | 0,506 | 0,442 |

| 0,025 | 0,506 | 0,452 |

Стандарт (подгонка под углом 100 градусов)

- Резьба №2

- №4 Резьба

- № 6 Резьба

- Резьба #8

- #10 Резьба

- Резьба 1/4

| Толщина материала (дюймы) | Наружный диаметр (дюйм) | Внутренний диаметр (дюймы) |

|---|---|---|

| 0,25 | 0,239 | 0,129 |

| 0,16 | 0,239 | 0,129 |

| 0,125 | 0,239 | 0,129 |

| 0,1 | 0,239 | 0,129 |

| 0,09 | 0,239 | 0,129 |

| 0,08 | 0,239 | 0,129 |

| 0,062 | 0,239 | 0,129 |

| 0,05 | 0,239 | 0,129 |

| 0,04 | 0,239 | 0,141 |

| 0,032 | 0,239 | 0,167 |

| 0,025 | 0,239 | 0,177 |

| Толщина материала (дюймы) | Наружный диаметр (дюйм) | Внутренний диаметр (дюймы) |

|---|---|---|

| 0,25 | 0,239 | 0,129 |

| 0,16 | 0,239 | 0,129 |

| 0,125 | 0,239 | 0,129 |

| 0,1 | 0,239 | 0,129 |

| 0,09 | 0,239 | 0,129 |

| 0,08 | 0,239 | 0,129 |

| 0,062 | 0,239 | 0,129 |

| 0,05 | 0,239 | 0,129 |

| 0,04 | 0,239 | 0,141 |

| 0,032 | 0,239 | 0,167 |

| 0,025 | 0,239 | 0,177 |

| Толщина материала (дюймы) | Наружный диаметр (дюйм) | Внутренний диаметр (дюймы) |

|---|---|---|

| 0,25 | 0,292 | 0,146 |

| 0,16 | 0,292 | 0,146 |

| 0,125 | 0,292 | 0,146 |

| 0,1 | 0,292 | 0,146 |

| 0,09 | 0,292 | 0,146 |

| 0,08 | 0,292 | 0,146 |

| 0,062 | 0,292 | 0,146 |

| 0,05 | 0,292 | 0,172 |

| 0,04 | 0,292 | 0,19 |

| 0,032 | 0,292 | 0,211 |

| 0,025 | 0,292 | 0,223 |

| Толщина материала (дюймы) | Наружный диаметр (дюйм) | Внутренний диаметр (дюймы) |

|---|---|---|

| 0,25 | 0,352 | 0,178 |

| 0,16 | 0,352 | 0,178 |

| 0,125 | 0,352 | 0,178 |

| 0,1 | 0,352 | 0,178 |

| 0,09 | 0,352 | 0,178 |

| 0,08 | 0,352 | 0,178 |

| 0,062 | 0,352 | 0,196 |

| 0,05 | 0,352 | 0,221 |

| 0,04 | 0,352 | 0,249 |

| 0,032 | 0,352 | 0,266 |

| 0,025 | 0,352 | 0,28 |

| Толщина материала (дюймы) | Наружный диаметр (дюйм) | Внутренний диаметр (дюймы) |

|---|---|---|

| 0,25 | 0,292 | 0,201 |

| 0,16 | 0,292 | 0,201 |

| 0,125 | 0,292 | 0,201 |

| 0,1 | 0,292 | 0,201 |

| 0,09 | 0,292 | 0,201 |

| 0,08 | 0,292 | 0,205 |

| 0,062 | 0,292 | 0,245 |

| 0,05 | 0,292 | 0,268 |

| 0,04 | 0,292 | 0,298 |

| 0,032 | 0,292 | 0,321 |

| 0,025 | 0,292 | 0,334 |

| Толщина материала (дюймы) | Наружный диаметр (дюйм) | Внутренний диаметр (дюймы) |

|---|---|---|

| 0,25 | 0,519 | 0,264 |

| 0,16 | 0,519 | 0,264 |

| 0,125 | 0,519 | 0,264 |

| 0,1 | 0,519 | 0,281 |

| 0,09 | 0,519 | 0,304 |

| 0,08 | 0,519 | 0,315 |

| 0,062 | 0,519 | 0,345 |

| 0,05 | 0,519 | 0,396 |

| 0,04 | 0,519 | 0,429 |

| 0,032 | 0,519 | 0,447 |

| 0,025 | 0,519 | 0,459 |

Ресурсы

Встраивание оборудования в листовой металл

Учитывайте материал фурнитуры, размещение и другие характеристики, чтобы оптимизировать детали из листового металла.