Жаропрочные сплавы: Жаростойкие и жаропрочные сплавы. Классификация, свойства, применение, химический состав, марки

| 8 (800) 200-52-75 (495) 366-00-24 (495) 504-95-54 (495) 642-41-95 | |

| e-mail: [email protected] | e-mail: [email protected] |

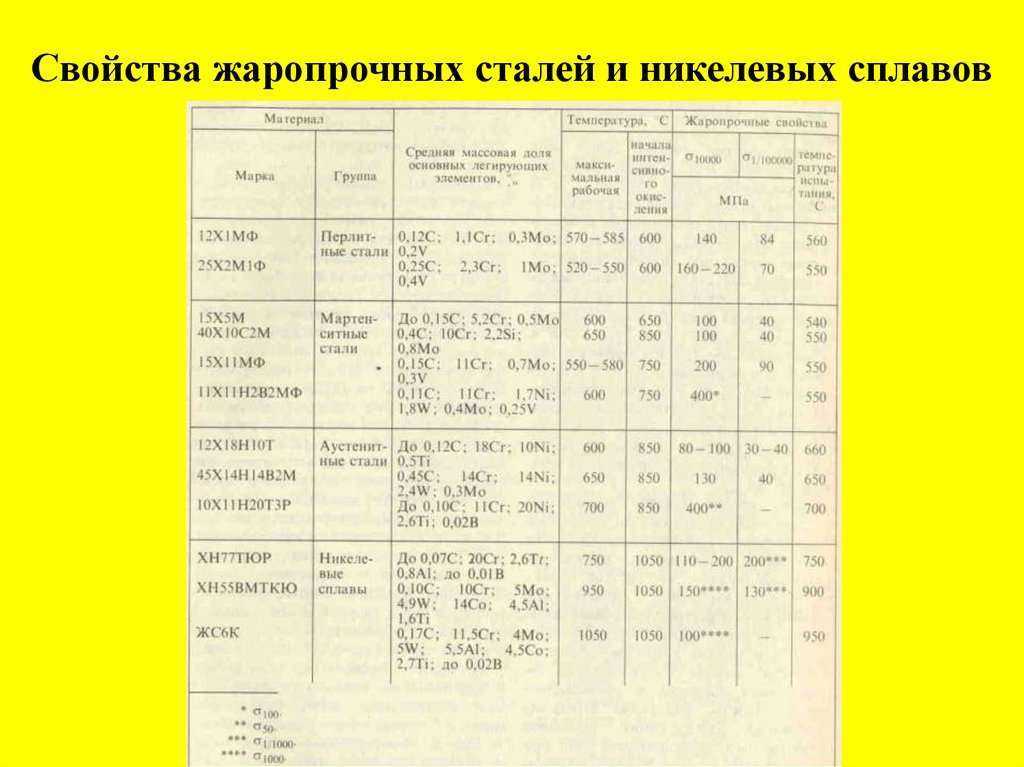

Основные сведения о жаростойких и жаропрочных сплавахЖаропрочные сплавы и стали — материалы, работающие при высоких температурах в течение заданного периода времени в условиях сложно-напряженного состояния и обладающие достаточным сопротивлением к коррозии в газовых средах. Жаростойкие сплавы и стали — материалы, работающие в ненагруженном или слабо-нагруженном состоянии при повышенных температурах (более 550 °C) и обладающие стойкостью к коррозии в газовых средах. Активный интерес к подобным материалам стал проявляться в конце 30-х годов XX века, когда появилась необходимость в материалах способных работать при достаточно высоких температурах. Это связано с развитием реактивной авиации и газотурбинных двигателей. Основой жаростойких и жаропрочных сплавов могут быть никель, кобальт, титан, железо, медь, алюминий. Наиболее широкое распространение получили никелевые сплавы. Они могут быть литейными, деформируемыми и порошковыми. Наиболее распространенными среди жаропрочных являются литейные сложнолегированные сплавы на никелевой основе, способные работать до температур 1050-1100 °C в течение сотен и тысяч часов при высоких статических и динамических нагрузках. Классификация жаропрочных и жаростойких сплавовПоскольку речь идет о жаростойких и жаропрочных сталях и сплавах, то стоит дать определение терминам жаропрочность, жаростойкость. Термины и определенияЖаропрочность — способность сталей и сплавов выдерживать механические нагрузки при высоких температурах в течение определенного времени. При температурах до 600°С обычно применяют термин теплоустойчивость. Под жаропрочностью также понимают напряжение, вызывающее заданную деформацию, не приводящую к разрушению, которое способен выдержать металлический материал в конструкции при определенной температуре за заданный отрезок времени. Если учитываются время и напряжение, то характеристика называется пределом длительной прочности; если время, напряжение и деформация — пределом ползучести. Ползучесть — явление непрерывной деформации под действием постоянного напряжения. Длительная прочность — сопротивление материала разрушению при длительном воздействии температуры. Жаростойкость характеризует сопротивление металлов и сплавов газовой коррозии при высоких температурах. Классификация Можно выделить несколько классификаций сплавов и сталей, которые работают при повышенных и высоких температурах. Наиболее общей является следующая классификация жаростойких и жаропрочных сталей и сплавов:

Также существует классификация по способу производства:

Свойства жаростойких и жаропрочных сплавовДля жаропрочных сплавов и сталей основным полезным свойством с практической точки зрения является способность материала выдерживать механические нагрузки в условиях высоких температур. Существуют различные схемы нагружения жаропрочных материалов: статические растягивающие, изгибающие или скручивающие нагрузки, термические нагрузки вследствие изменений температуры, динамические переменные нагрузки различной частоты и амплитуды, динамическое воздействие скоростных газовых потоков на поверхность. При этом указанные материалы должны выдерживать соответствующий тип нагружения. Основным практически полезными свойствами жаростойких сталей и сплавов является коррозионная стойкость материала в газовых средах при высоких температурах. В то же время, с точки зрения производства готовых изделий важную роль играют технологические свойства. При создании деформируемых сплавов необходимо обеспечить достаточную технологическую пластичность при обработке давлением, в том числе при температурах 700-800 °С, а литые сплавы должны иметь удовлетворительные литейные свойства (жидкотекучесть, пористость). Марки жаропрочных и жаростойких сплавовЖаропрочные стали и сплавы на никелевой основеВ настоящее время сплавы на никелевой основе имеют наибольшее значение в качестве жаропрочных материалов, предназначенных для работы при температурах от 700 до 1100°С. Сплав ХН77ТЮР (ЭИ437Б и ЭИ437БУВД)

Технологические данные:

старение при 700 или 750 °С, выдержка 16 ч, охлаждение иа воздухе; ХН77ТЮР (ЭИ437БУ) — нагрев до 1080 °С, выдержка 8 ч, охлаждение на воздухе; старение при 750 или 775 °С, выдержка 16 ч, охлаждение на воздухе. Сплав ХН70ВМТЮ (ЭИ617) Технологические данные:

Жаростойкие стали и сплавы на основе никеля и железа Основными жаростойкими материалами, которые используют в газовых турбинах, печах и различного рода высокотемпературных установках с рабочей температурой до 1350 °С, являются сплавы на основе железа и никеля. Сплав ХН70Ю (ЭИ652) Технологические данные:

Сплав ХН78Т (ЭИ435) Технологические данные:

Сплав ХН60ВТ (ЭИ868) Технологические данные:

Сплавы ХН65МВ (ЭП567), ХН65МВУ (ЭП760) (хастеллой) Полуфабрикаты из указанных сплавов подвергаются термической обработке, которая заключается в закалке при температуре 1050-1090 °С и последующем охлаждении в воде. Применяются для сварки конструкций, работающих при повышенных температурах в достаточно агрессивных средах (серная, уксусная кислота, хлориды и др.). Высоколегированные сталиСталь СВ-06Х15Н60М15 (ЭП367) Указанная сталь не относится к категории жаропрочных или жаростойких, но используется для сварки конструкций из таких сплавов. Она применяется для сварки деталей из сплавов на никелевой основе, например, ХН78Т, ХН70ВМЮТ и подобных, а также для сварки разнородных металлов, например, хромистых сталей со сплавами на никелевой основе. Достоинства / недостатки жаростойких и жаропрочных сплавов

Области применения жаропрочных И жаростойких сплавовУказанные материалы применяются при изготовлении деталей ракетно-космической техники, в газовых турбинах двигателей самолетов, кораблей, энергетических установок, в нефтехимическом оборудовании. К таким деталям можно отнести рабочие лопатки, турбинные диски, кольца и другие элементы газовых турбин, а также камеры сгорания, узлы деталей печей и прочих изделий, длительно работающих при повышенных температурах. Диапазон рабочих температур, как правило, составляет 500-1350 °С. Продукция из жаростойких и жаропрочных сплавовВыпускаются различные полуфабрикаты из жаропрочных и жаростойких сталей и сплавов. Стоит отметить жаропрочные прутки и круги, проволоку и нить, жаропрочные листы и полосы, ленту, а также трубы. Перечисленные полуфабрикаты находят применение в областях промышленности, в которых предъявляются высокие требования к жаропрочности и жаростойкости изделий. |

Жаропрочные сплавы | ВИАМ

Жаропрочные сплавы | ВИАМ

Перейти к основному содержанию

НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ЦЕНТР «КУРЧАТОВСКИЙ ИНСТИТУТ»

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ УНИТАРНОЕ ПРЕДПРИЯТИЕ

ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

АВИАЦИОННЫХ МАТЕРИАЛОВ

ГОСУДАРСТВЕННЫЙ НАУЧНЫЙ ЦЕНТР РОССИЙСКОЙ ФЕДЕРАЦИИ

НИЦ «КУРЧАТОВСКИЙ ИНСТИТУТ»

ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

ИНСТИТУТ АВИАЦИОННЫХ МАТЕРИАЛОВ

Отдел продаж:

+7(499) 263-85-20 общий

+7(499) 263-89-62 металлы

+7(499) 263-86-41 неметаллы

РУEN

Всего сплавов: 95

| Марка сплава | Разработчик | Тип сплава | Тип структуры |

|---|

| ВВ750 (ХН50КВМТЮБ) | ВИЛС | гранулируемый | равноосная |

| ВЖ159 (ЭК171) | ВИАМ | деформируемый | равноосная |

| ВЖ172 | ВИАМ | деформируемый | равноосная |

| ВЖ172Л | ВИАМ | литейный | равноосная |

| ВЖ175 | ВИАМ | деформируемый | равноосная |

| ВЖЛ12У | ВИАМ | литейный | равноосная |

| ВЖЛ12Э | ВИАМ | литейный | равноосная |

| ВЖЛ20 | ВИАМ | литейный | направленная |

| ВЖЛ21 | ВИАМ | литейный | равноосная |

| ВЖЛ22 | ВИАМ | литейный | равноосная |

| ВЖЛ23 | ВИАМ | литейный | равноосная |

| ВЖЛ738 | ВИАМ | литейный | равноосная |

| ВЖМ4 | ВИАМ | литейный | монокристаллическая |

| ВЖМ5 | ВИАМ | литейный | монокристаллическая |

| ВЖМ5У | ВИАМ | литейный | монокристаллическая |

| ВЖМ6 | ВИАМ | литейный | монокристаллическая |

| ВЖМ7 | ВИАМ | литейный | монокристаллическая |

| ВЖМ8 | ВИАМ | литейный | монокристаллическая |

| ВЖМ9 | ВИАМ | литейный | монокристаллическая |

| ЖС26 | ВИАМ | литейный | направленная |

| ЖС26У | ВИАМ | литейный | направленная |

| ЖС3 | ВИАМ | литейный | равноосная |

| ЖС30 | ВИАМ | литейный | направленная |

| ЖС30М | ВИАМ | литейный | монокристаллическая |

| ЖС32 | ВИАМ | литейный | равноосная |

| ЖС32У (ВЖМ3) | ВИАМ | литейный | монокристаллическая |

| ЖС36 | ВИАМ | литейный | монокристаллическая |

| ЖС3ДК | ВИАМ | литейный | равноосная |

| ЖС40 | ВИАМ | литейный | монокристаллическая |

| ЖС47 (ВЖМ1) | ВИАМ | литейный | монокристаллическая |

| ЖС6 | ВИАМ | литейный | равноосная |

| ЖС6К | ВИАМ | литейный | равноосная |

| ЖС6У | ВИАМ | литейный | равноосная |

| ЖС6Ф | ВИАМ | литейный | направленная |

| ЖСКС1 | ВИАМ | литейный | монокристаллическая |

| ЖСКС2 | ВИАМ | литейный | монокристаллическая |

| ЧС57 | Прометей | деформируемый | равноосная |

| ЧС57У | — | деформируемый | равноосная |

| ЧС81 | — | деформируемый | равноосная |

| ЭИ435 (ХН78Т) | — | деформируемый | равноосная |

| ЭИ437А | ВИАМ | деформируемый | равноосная |

| ЭИ437Б (ХН77ТЮР) | ВИАМ | деформируемый | равноосная |

| ЭИ437БУ | ВИАМ | деформируемый | равноосная |

| ЭИ559А | — | деформируемый | равноосная |

| ЭИ598 | — | деформируемый | равноосная |

| ЭИ602 (ХН75МБТЮ) | — | деформируемый | равноосная |

| ЭИ607 | — | деформируемый | равноосная |

| ЭИ612 | — | деформируемый | равноосная |

| ЭИ617 | — | деформируемый | равноосная |

| ЭИ628 | — | деформируемый | равноосная |

| ЭИ652 (ХН70Ю) | — | деформируемый | равноосная |

| ЭИ698 | ВИАМ | литейный | равноосная |

| ЭИ698МП (ВЖ136) (ХН66ВМТЮБ) | — | гранулируемый | равноосная |

| ЭИ698П (ХН71МТЮБ) | — | гранулируемый | равноосная |

| ЭИ703 (ХН38ВТ) | — | деформируемый | равноосная |

| ЭИ703Б | — | деформируемый | равноосная |

| ЭИ765 | — | деформируемый | равноосная |

| ЭИ787 | — | деформируемый | равноосная |

| ЭИ826 | — | деформируемый | равноосная |

| ЭИ827 | — | деформируемый | равноосная |

| ЭИ867 | — | деформируемый | равноосная |

| ЭИ868 (ВЖ98) | — | деформируемый | равноосная |

| ЭИ893 | — | деформируемый | равноосная |

| ЭИ929 | — | деформируемый | равноосная |

| ЭИ943 | — | деформируемый | равноосная |

| ЭК100 (ВЖ136) | — | деформируемый | равноосная |

| ЭК102 (ВЖ145) | — | деформируемый | равноосная |

| ЭК151 | ВИАМ | деформируемый | равноосная |

| ЭК77 | — | деформируемый | равноосная |

| ЭК79 | ВИАМ | деформируемый | равноосная |

| ЭП109 | — | деформируемый | равноосная |

| ЭП126 (ХН28ВМАБ) | — | деформируемый | равноосная |

| ЭП199 | — | деформируемый | равноосная |

| ЭП202 (ХН67МВТЮ) | — | деформируемый | равноосная |

| ЭП454 | — | деформируемый | равноосная |

| ЭП516 | — | деформируемый | равноосная |

| ЭП567 (ХН65МВ) | — | деформируемый | равноосная |

| ЭП590 | — | деформируемый | равноосная |

| ЭП648 | ВИАМ | порошковый | равноосная |

| ЭП648 | — | деформируемый | равноосная |

| ЭП670 (ХН32Т) | — | деформируемый | равноосная |

| ЭП693 | — | деформируемый | равноосная |

| ЭП708 | — | деформируемый | равноосная |

| ЭП718 (ВЖ105) | — | деформируемый | равноосная |

| ЭП741НП (ХН51КВМТЮБ) | — | гранулируемый | равноосная |

| ЭП741П (ХН53КВМТЮБ) | — | гранулируемый | равноосная |

| ЭП742 | ВИАМ | деформируемый | равноосная |

| ЭП747 (ХН45Ю) | — | деформируемый | равноосная |

| ЭП758У | — | деформируемый | равноосная |

| ЭП760 (ХН65МВУ) | — | деформируемый | равноосная |

| ЭП795 (ХН58В) | — | деформируемый | равноосная |

| ЭП814А (Н70МФВ) | — | деформируемый | равноосная |

| ЭП962П (ХН54КВМТЮБ) | — | гранулируемый | равноосная |

| ЭП975 | ВИАМ | деформируемый | равноосная |

| ЭП975П (ХН52КВМТЮБ) | — | гранулируемый | равноосная |

ВЖ172Л

| Разработчик: | ВИАМ |

| Основа: | Ni |

| Тип сплава: | литейный |

| Тип структуры: | равноосная |

| Рабочая температура: | 900 |

Состав

Характеристики

Механические свойства

| температура испытания, С | предел текучести, МПа | временное сопротивление, МПа | относительное удлинение, % | термическая обработка |

|---|---|---|---|---|

| 20 | 800 | 1000 | 7. 0 0 | — |

Длительная прочность

| температура, С | время испытания, ч | предел длительной прочности, МПа | термическая обработка |

|---|---|---|---|

| 700 | 100 | 630 | — |

Описание

Применение

Источники информации

Области применения материалов: теплостойкость — MetalTek

Согласно определению, термостойкие применения обычно применяются при температурах выше 1200°F/670°C и требуют использования материалов с повышенной стойкостью к окислению и другим газам, характерным для окружающей среды, и к ухудшению механических свойств. . Работоспособность в этих высокотемпературных средах определяется приемлемыми уровнями прочности на растяжение, прочности на разрыв и сопротивления ползучести, которые соответствуют требуемому сроку службы.

Как правило, свойства материала ухудшаются при повышении температуры. Особенно это заметно в углеродистой стали. За прошедшие годы металлургические компании разработали легированные стали, содержащие никель и хром, которые, среди прочего, значительно улучшили прочность и пластичность. Исторически наиболее часто используемыми материалами в этих областях являются сплавы, соответствующие литейным нержавеющим сталям ASTM A297 «серии H», хотя в последние годы предпочтение отдается многим запатентованным сплавам.

Исторически наиболее часто используемыми материалами в этих областях являются сплавы, соответствующие литейным нержавеющим сталям ASTM A297 «серии H», хотя в последние годы предпочтение отдается многим запатентованным сплавам.

Основными группами жаропрочных сплавов являются аустенитные сплавы с высоким содержанием хрома и никеля, также известные как жаропрочные нержавеющие стали, сплавы на основе никеля, сплавы на основе кобальта и хрома на основе никеля и молибден-титановые сплавы.

В случае высоких требований к прочности при повышенной температуре, циклическом термическом воздействии или агрессивной углеродсодержащей атмосфере (а углерод является врагом в некоторых высокотемпературных применениях, таких как нефтехимические печи), обычно выбирают сплавы на основе никеля. Однако можно также использовать сплавы на основе кобальта. Основной компромисс обычно экономический. Сравнение высокой первоначальной стоимости со стоимостью жизненного цикла обычного жаропрочного сплава поможет определить наилучшую долгосрочную ценность.

В промышленности часто используются высокотемпературные материалы, требующие жаропрочных материалов. Эти приложения включают электростанции, пиропереработку минералов (например, цемента, извести и железной руды), сжигание отходов, нефтехимическую переработку, сталелитейные и цветные металлургические комбинаты, металлообработку, включая термообработку, и производство/формовку стекла.

Часто первым соображением при выборе сплава для высокотемпературного применения является его прочность при повышенных температурах. Тем не менее, прочность не является единственным ключевым фактором, поскольку многие высокотемпературные применения происходят в суровых коррозионных средах, таких как химические заводы. (По этой причине модуль коррозии в этой серии информационных бюллетеней может быть ценным ресурсом при оценке выбора материалов для работы при повышенных температурах.)

Относительная прочность сплавов демонстрируется на краткосрочной основе с помощью обычных испытаний на растяжение при повышенных температурах. Для характеристик сплава в долгосрочной перспективе разработчик должен учитывать дополнительные свойства, включая сопротивление разрушению под напряжением, сопротивление ползучести и/или сопротивление термической усталости.

Для характеристик сплава в долгосрочной перспективе разработчик должен учитывать дополнительные свойства, включая сопротивление разрушению под напряжением, сопротивление ползучести и/или сопротивление термической усталости.

Компромиссы по сравнению с жаропрочными сплавами

При обсуждении применения жаропрочных отливок существует очевидный компромисс между стоимостью жизненного цикла более дорогих запатентованных сплавов и более традиционных сплавов, которые могут встречаться в полевых условиях. Может оказаться полезным классифицировать сплавы по пяти часто используемым категориям. Следующее введение дает некоторую перспективу и общую структуру, которую можно использовать для классификации сплавов, рассматриваемых для применения.

Прочность на разрыв

Как правило, при выборе сплава в первую очередь учитывается прочность на разрыв. Прочность на разрыв — это минимальное напряжение, которое может привести к отказу оборудования в течение расчетного срока службы. Например, в нефтехимии это 100 000 часов (11,4 года). Эти значения обычно экстраполируются из тестов меньшей продолжительности.

Например, в нефтехимии это 100 000 часов (11,4 года). Эти значения обычно экстраполируются из тестов меньшей продолжительности.

Ползучесть

Ползучесть – это деформация, определяемая в единицу времени, которая возникает под нагрузкой при повышенных температурах. Ползучесть возникает во многих областях применения жаростойких отливок при рабочих температурах. Со временем ползучесть может привести к чрезмерной деформации, что в дальнейшем может привести к разрушению при напряжениях значительно ниже тех, которые вызвали бы разрушение при испытании на растяжение при той же температуре.

Термическая усталость

Компоненты, которые будут подвергаться термоциклированию или термическому удару во время эксплуатации, требуют учета термической усталости. Усталость – это состояние, при котором переменные нагрузки приводят к отказу в более короткие сроки и при меньших напряжениях, чем можно было бы ожидать при постоянной нагрузке. Термическая усталость – это состояние, при котором напряжения в основном возникают из-за затрудненного расширения или сжатия. Они могут быть вызваны либо внешними ограничениями, либо температурными градиентами внутри компонента. Выбор сплавов для этого вида работ по-прежнему основывается главным образом на опыте и является одной из областей, в которых технический совет по металлургии будет полезен для пользователей.

Они могут быть вызваны либо внешними ограничениями, либо температурными градиентами внутри компонента. Выбор сплавов для этого вида работ по-прежнему основывается главным образом на опыте и является одной из областей, в которых технический совет по металлургии будет полезен для пользователей.

Тепловое расширение

Другим важным фактором при выборе является тепловое расширение. Например, соседние части должны расширяться и сжиматься с одинаковой скоростью, иначе одна из них может треснуть. Инвар, например, испытывает очень низкое тепловое расширение и поэтому используется в штампах для высокоточного литья. Есть много других примеров подбора материалов друг к другу или к спецификациям приложения. Ваш консультант по металлургии также может помочь в этом.

Сварка

Не во всех приложениях требуется, чтобы компонент был сварным, но особое внимание следует уделить, когда приложение требует сварного узла. Например, некоторые сплавы никеля и кобальта очень трудно сваривать, поэтому первостепенное значение имеет компромисс между свойствами, которые могут обеспечить эти материалы, и способностью создавать конечный продукт.

Желательные характеристики жаропрочных сплавов

- Низкие затраты на материалы и обработку, совместимые с приемлемым сроком службы при высоких температурах.

- Низкое содержание кислорода, азота и водорода.

- Высокая пластичность, усталостная прочность и ударная вязкость при комнатной температуре.

- Высокая стойкость к окислению в применениях, требующих воздействия воздуха или пара при повышенных температурах.

- Небольшое снижение прочности при повышенной температуре.

- Высокая стойкость к продуктам сгорания или газообразным химическим продуктам при повышенных температурах.

- Высокая устойчивость к тепловому удару при нагреве или охлаждении.

- Высокая усталостная прочность при повышенных температурах.

- Высокая прочность на ползучести при динамической нагрузке при повышенных температурах.

- Высокий модуль упругости при температуре применения и/или низкое тепловое расширение.

- Достаточная свариваемость.

- Умеренно крупный размер зерна для повышения прочности на разрыв при напряжении.

Заключение

Применение при высоких температурах и средах могут различаться. Понимание нагрузок, с которыми будут сталкиваться компоненты, и балансировка этих нагрузок со свойствами материалов различных сплавов обеспечат рентабельную производительность.

Жаропрочные сплавы – Neonicel

Знакомство с линейкой жаропрочных сплавов NeoNickel

Сплав 321 представляет собой стабилизированную титаном аустенитную нержавеющую сталь, обычно используемую для работы в диапазоне температур от 540°C до 870°C. Стойкость к окислению до 870°C.

Для рабочих температур около 870°C можно использовать стабилизирующую обработку при 844°C – 900°C с воздушным охлаждением, чтобы обеспечить оптимальную стойкость к межкристаллитной коррозии и коррозионному растрескиванию под действием политионовой кислоты.

Сплав 347 имеет немного улучшенную коррозионную стойкость по сравнению с нержавеющей сталью 321 в сильно окислительных средах. Сплав 347 стабилизирован ниобием. Он предпочтителен для водной коррозии и низкотемпературных сред из-за его хорошей устойчивости к межкристаллитному разрушению.

Сплав 347 стабилизирован ниобием. Он предпочтителен для водной коррозии и низкотемпературных сред из-за его хорошей устойчивости к межкристаллитному разрушению.

Как 347, так и 321 обладают хорошей стойкостью к коррозионному растрескиванию под действием политионовой кислоты, встречающемуся на нефтеперерабатывающих заводах. Стойкость к высокотемпературному окислению в сочетании с хорошей устойчивостью к ползучести до 816°C

Аустенитная нержавеющая сталь с хорошей стойкостью к окислению до 1038°C. При частом циклировании сплав устойчив к окислению до 1010°C.

Сплав 309/309S не рекомендуется для сред с высокой степенью науглероживания.

Хорошая стойкость к сульфидированию с умеренной прочностью при высоких температурах.

Аустенитная нержавеющая сталь с более высоким содержанием хрома и никеля, чем другие марки высокотемпературной аустенитной нержавеющей стали. Отличная стойкость к окислению до 1094°С.

Хорошая устойчивость к сульфидированию и другим формам высокотемпературной коррозии. 310S широко используется в умеренно науглероживающих атмосферах, встречающихся в нефтехимической среде.

310S широко используется в умеренно науглероживающих атмосферах, встречающихся в нефтехимической среде.

В более жестких науглероживающих средах в печах для термообработки используются RA330® или RA333®. Сплав 310S часто используется при криогенных температурах до – 235°C

Усовершенствованная микролегированная аустенитная нержавеющая сталь с добавлением церия. Сплав обладает превосходной прочностью по сравнению с другими аустенитными нержавеющими марками. Он в два раза мощнее 309./309S и 310S из нержавеющей стали при температуре выше 870°C и отличной стойкостью к окислению до 1094°C.

253 MA® может уменьшить искажения и увеличить срок службы вашего оборудования.

253 MA® зарекомендовал себя как предпочтительный сплав для изготовления емкостей для пиролиза биомассы и отходов для энергетических установок.

Рабочая лошадка из аустенитных жаропрочных сплавов. Обладая высокой температурой плавления, сплав демонстрирует хорошую прочность в сочетании с отличной стойкостью к науглероживанию и окислению до 1150°C.

Эти свойства улучшаются при номинальном добавлении 1,25% кремния.

RA330® был разработан, чтобы выдерживать термический удар при жидкостной закалке. Этот сплав находит широкое применение в высокотемпературных промышленных средах, где основным требованием является хорошая устойчивость к комбинированным эффектам науглероживания и термоциклирования.

RA330® остается полностью аустенитным при всех температурах и не подвержен охрупчиванию из-за образования сигма-фазы.

Аустенитный жаропрочный сплав, предназначенный для использования в высокотемпературных конструкциях. Прочность 800H/HT достигается за счет контролируемых уровней содержания углерода, алюминия и титана, а также минимального отжига при 1148°C для достижения размера зерна в пять или более крупных размеров. Стойкость к высокотемпературному окислению до 982°C

Сплав на основе никеля с превосходной стойкостью к науглероживанию и хорошей стойкостью к окислению при повышенных температурах до 1095°C.

Сплав 600 имеет полезную стойкость к сухому хлору и газам HCL при умеренно повышенных температурах.

Хорошая стойкость к воздействию каустической соды при повышенных температурах и практически невосприимчивость к коррозионному растрескиванию под действием ионов хлорида.

Никель-хромовый сплав с отличной стойкостью к окислению до 1205°C.

Сплав 601 образует окалину из оксида хрома с высокой адгезией, которая устойчива к растрескиванию даже в тяжелых условиях термоциклирования.

Сплав 601 имеет хорошую жаропрочность (ползучесть и разрыв), сохраняет свою пластичность после длительной эксплуатации и обладает отличной металлургической стабильностью.

Один из самых устойчивых к окислению сплавов, доступных на сегодняшний день, с выдающейся стойкостью к окислению до 1232°C.

Alloy 602 CA® имеет высокую прочность на ползучести до 1232°C, данные о ползучести доступны до 1176°C. Этот сплав практически не имеет роста зерен при высоких температурах.

Можно дать более строгое определение жаропрочности.

Можно дать более строгое определение жаропрочности.

Высокое сопротивление окислению сталей и сплавов связано в первую очередь с большим количеством хрома, входящего в состав сплавов. Например, максимальное содержание хрома (по массе) в количестве 26-29 % имеет сплав на основе никеля ХН70Ю.

Высокое сопротивление окислению сталей и сплавов связано в первую очередь с большим количеством хрома, входящего в состав сплавов. Например, максимальное содержание хрома (по массе) в количестве 26-29 % имеет сплав на основе никеля ХН70Ю.

Помимо сварки может осуществляться наплавка.

Помимо сварки может осуществляться наплавка. Полуфабрикаты из некоторых сплавов используются в качестве присадочного материала при сварке.

Полуфабрикаты из некоторых сплавов используются в качестве присадочного материала при сварке.