Жаростойкие сплавы: марки, виды и состав жаростойких сталей и сплавов

Содержание

21 Коррозионно-стойкие стали и сплавы. Жаростойкие стали и сплавы. Жаропрочные стали и сплавы

Лекция

20

Коррозионно-стойкие

стали и сплавы. Жаростойкие стали и

сплавы. Жаропрочные стали и сплавы

Коррозия

электрохимическая и химическая.Классификация

коррозионно-стойких сталей и сплавовХромистые

стали.Жаростойкость,

жаростойкие стали и сплавы.Жаропрочность,

жаропрочные стали и сплавыКлассификация

жаропрочных сталей и сплавов

Коррозия

электрохимическая и химическая.

Разрушение

металла под воздействием окружающей

среды называют коррозией.

Коррозия

помимо уничтожения металла отрицательно

влияет на эксплуатационные характеристики

деталей, содействуя всем видам разрушения.

Коррозия

в зависимости от характера окружающей

среды может быть химической и

электрохимической.

Электрохимическая

коррозия имеет место в водных растворах,

а так же в обыкновенной атмосфере, где

имеется влага.

Сущность

этой коррозии в том, что ионы металла

на поверхности детали, имея малую связь

с глубинными ионами, легко отрываются

от металла молекулами воды.

Металл,

потеряв часть положительно заряженных

частиц, ионов, заряжается отрицательно

за счет избыточного количества оставшихся

электронов. Одновременно слой воды,

прилегающий к металлу, за счет ионов

металла приобретает положительный

заряд. Разность зарядов на границе

металл – вода обуславливает скачок

потенциала, который в процессе коррозии

изменяется, увеличиваясь от растворения

металла, и уменьшаясь от осаждения ионов

из раствора на металле.

Если

количество ионов переходящих в раствор

и осаждающихся на металле одинаково,

то скорости растворения и осаждения

металла равны и процесс коррозии

(разрушения металла) не происходит.

Этому соответствует равновесный

потенциал

.

За

нулевой потенциал принимают равновесный

потенциал водородного иона в водном

растворе при концентрации положительных

ионов водорода, равной 1 моль ионов

+

на 1 литр.

Стандартные

потенциалы других элементов измерены

по отношению к водородному потенциалу.

Металлы,

стандартный потенциал которых

отрицательный – корродируют в воде, в

которой растворен кислород тем активнее,

чем отрицательней значение электрохимического

потенциала.

Уходящие

ионы металла, взаимодействуя с ионами

,

образуют гидроксиды, нерастворимые в

воде, которые называют ржавчиной,

а процесс их образования – ржавлением.

Схема

ржавления железа:

;

Гидроксид

железа

в

присутствии кислорода, растворенного

в воде, превращается в

.

Так как это нерастворимое соединение,

то равновесный потенциал не может быть

достигнут и коррозия будет продолжаться

до полного разрушения.

В

зависимости от структуры коррозия имеет

разное проявление: при однородном

металле – коррозия происходит равномерно

по всей поверхности. При неоднородном

металле – коррозия избирательная и

называется точечной. Это явление наиболее

опасно, так как приводит к быстрой порче

всего изделия. Избирательная коррозия

создает очаги концентрации напряжений,

что содействует разрушению.

Химическая

коррозия может происходить за счет

взаимодействия металла с газовой средой

при отсутствии влаги. Продуктом коррозии

являются оксиды металла. Образуется

пленка на поверхности металла толщиной

в 1…2 периода кристаллической решетки.

Этот слой изолирует металл от кислорода

и препятствует дальнейшему окислению,

защищает от электрохимической коррозии

в воде. При создании коррозионно-стойких

сплавов – сплав должен иметь повышенное

значение электрохимического потенциала

и быть по возможности однофазным.

Классификация

коррозионно-стойких сталей и сплавов

Коррозионная

стойкость может быть повышена, если

содержание углерода свести до минимума,

если ввести легирующий элемент, образующий

с железом твердые растворы в таком

количестве, при котором скачкообразно

повысится электродный потенциал сплава.

Важнейшими

коррозионно-стойкими техническими

сплавами являются нержавеющие стали с

повышенным содержанием хрома: хромистые

и хромоникелевые. На рис. 20.1 показано

влияние количества хрома в железохромистых

сплавах на электрохимический потенциал

сплава.

Рис

20.1. Влияние хрома на потенциал сплавов

Хромистые

стали.

Содержание

хрома должно быть не менее 13% (13…18%).

Коррозионная

стойкость объясняется образованием на

поверхности защитной пленки оксида

.

Углерод

в нержавеющих сталях является

нежелательным, так как он обедняет

раствор хромом, связывая его в карбиды,

и способствует получению двухфазного

состояния. Чем ниже содержание углерода,

тем выше коррозионная стойкость

нержавеющих сталей.

Различают

стали ферритного класса 08Х13, 12Х17,

08Х25Т, 15Х28. Стали с повышенным содержанием

хрома не имеют фазовых превращений в

твердом состоянии и поэтому не могут

быть подвергнуты закалке. Значительным

Значительным

недостатком ферритных хромистых сталей

является повышенная хрупкость из-за

крупнокристаллической структуры. Эти

стали склонны к межкристаллитной

коррозии (по границам зерен) из-за

обеднения хромом границ зерен. Для

избежания этого вводят небольшое

количество титана. Межкристаллитная

коррозия обусловлена тем, что часть

хрома около границ зерна взаимодействует

с углеродом и образует карбиды.

Концентрация хрома в твердом растворе

у границ становится меньше 13% и сталь

приобретает отрицательный потенциал.

Из-за

склонности к росту зерна ферритные

стали требуют строгих режимов сварки

и интенсивного охлаждения зоны сварного

шва. Недостатком является и склонность

к охрупчиванию при нагреве в интервале

температур 450…500oС

Из

ферритных сталей изготавливают

оборудование азотно-кислотных заводов

(емкости, трубы).

Для

повышения механических свойств ферритных

хромистых сталей в них добавляют 2…3 %

никеля. Стали 10Х13Н3, 12Х17Н2 используются

для изготовления тяжелонагруженных

деталей, работающих в агрессивных

средах.

После

закалки от температуры 1000oC и

отпуска при 700…750oС предел текучести

сталей составляет 1000 МПа.

Термическую

обработку для ферритных сталей проводят

для получения структуры более однородного

твердого раствора, что увеличивает

коррозионную стойкость.

Стали

мартенситного класса 20Х13, 30Х13, 40Х13.

После закалки и отпуска при 180…250oС

стали 30Х13, 40Х13 имеют твердость 50…60 HRC и

используются для изготовления режущего

инструмента (хирургического), пружин

для работы при температуре 400…450o,

предметов домашнего обихода.

Стали

аустенитного класса – высоколегированные

хромоникелевые стали.

Никель

– аустенитообразующий элемент, сильно

понижающий критические точки

превращения.

После охлаждения на воздухе до комнатной

температуры имеет структуру аустенита.

Нержавеющие

стали аустенитного класса 04Х18Н10, 12Х18Н9Т

имеют более высокую коррозионную

стойкость, лучшие технологические

свойства по сравнению с хромистыми

нержавеющими сталями, лучше свариваются.

Они сохраняют прочность до более высоких

температур, менее склонны к росту зерна

при нагреве и не теряют пластичности

при низких температурах.

Хромоникелевые

стали коррозионностойки в окислительных

средах. Основным элементом является

хром, никель только повышает коррозионную

стойкость.

Для

большей гомогенности хромоникелевые

стали подвергают закалке с температуры

1050…1100oCв воде. При нагреве

происходит растворение карбидов хрома

в аустените. Выделение их из аустенита

при закалке исключено, так как скорость

охлаждения велика. Получают предел

прочности

=

500…600 МПа, и высокие характеристики

пластичности, относительное удлинение

=

35…45%.

Упрочняют

аустенитные стали холодной пластической

деформацией, что вызывает эффект наклепа.

Предел текучести при этом может достигнуть

значений 1000…1200 МПа, а предел прочности

– 1200…1400 МПа.

Для

уменьшения дефицитного никеля часть

его заменяют марганцем (сталь 40Х14Г14Н3Т)

или азотом (сталь 10Х20Н4АГ11).

Аустенитно-ферритные

стали 12Х21Н5Т, 08Х22Н6Т являются заменителями

хромоникелевых сталей с целью экономии

никеля.

Свойства

сталей зависят от соотношения ферритной

и аустенитной фаз (оптимальные свойства

получают при соотношении – Ф:А=1:1 ).

Термическая обработка сталей включает

закалку от температуры 1100…1150oC и

отпуск-старение при температуре

500…750oC.

Аустенитно-ферритные

стали не подвержены коррозионному

растрескиванию под напряжением: трещины

могут возникать только на аустенитных

участках, но ферритные участки задерживают

их развитие. При комнатных температурах

аустенитно-ферритные стали имеют

твердость и прочность выше, а пластичность

и ударную вязкость ниже, чем стали

аустенитного класса.

Кроме

нержавеющих сталей в промышленности

применяют коррозионно-стойкие сплавы

– это сплавы на никелевой основе.

Сплавы типа хастеллой содержат до

80 % никеля, другим элементом является

молибден в количестве до 15…30 %. Сплавы

Сплавы

являются коррозионно-стойкими в особо

агрессивных средах (кипящая фосфорная

или соляная кислота), обладают высокими

механическими свойствами. После

термической обработки – закалки и

старения при температуре 800oС –

сплавы имеют предел прочности

МПа,

и твердость

.

Недостатком является склонность к

межкристаллической коррозии, поэтому

содержание углерода в этих сплавах

должно быть минимальным.

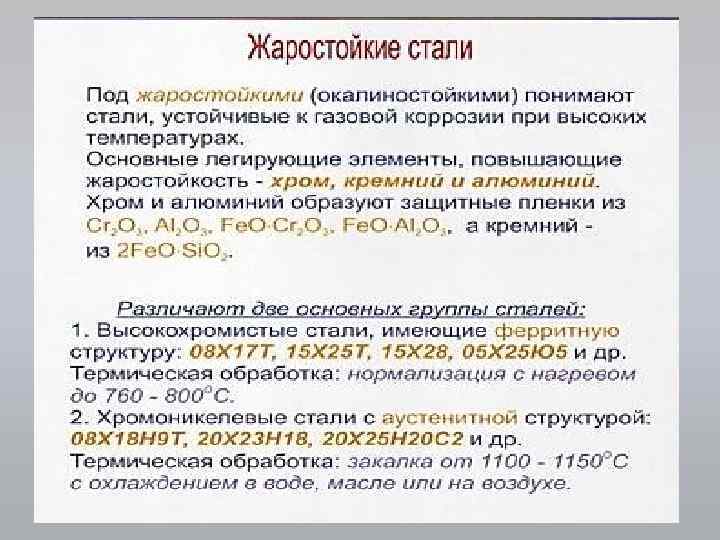

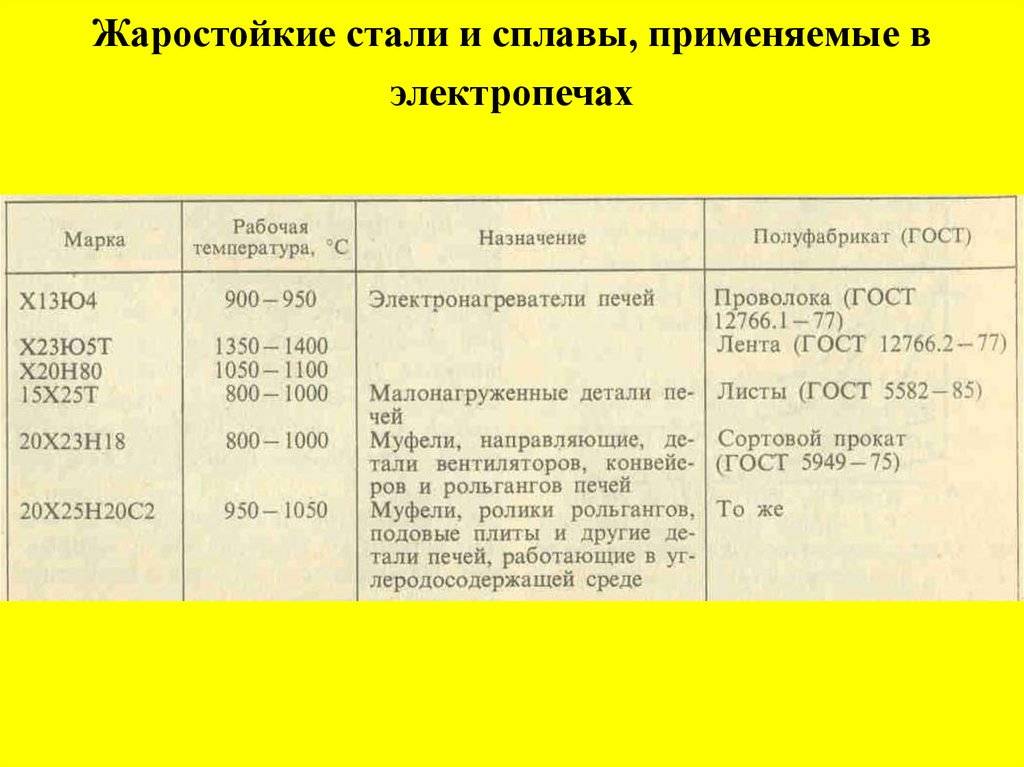

Жаростойкость,

жаростойкие стали и сплавы.

Жаростойкость

(окалиностойкость) – это способность

металлов и сплавов сопротивляться

газовой коррозии при высоких температурах

в течение длительного времени.

Если

изделие работает в окислительной газовой

среде при температуре 500..550oC без

больших нагрузок, то достаточно, чтобы

они были только жаростойкими (например,

детали нагревательных печей).

Сплавы

на основе железа при температурах выше

570oC интенсивно окисляются, так

как образующаяся в этих условиях на

поверхности металла оксид железа

(вюстит)

с простой решеткой, имеющей дефицит

атомов кислорода (твердый раствор

вычитания), не препятствует диффузии

кислорода и металла. Происходит

Происходит

интенсивное образование хрупкой окалины.

Рис.

20.2. Влияние хрома на жаростойкость

хромистой стали

Для

повышения жаростойкости в состав стали

вводят элементы, которые образуют с

кислородом оксиды с плотным строением

кристаллической решетки (хром, кремний,

алюминий).

Степень

легированости стали, для предотвращения

окисления, зависит от температуры.

Влияние хрома на жаростойкость хромистой

стали показано на рис.20.2.

Чем

выше содержание хрома, тем более

окалиностойки стали (например, сталь

15Х25Т является окалиностойкой до

температуры 1100…1150oC).

Высокой

жаростойкостью обладают сильхромы,

сплавы на основе никеля – нихромы, стали

08Х17Т, 36Х18Н25С2, 15Х6СЮ.

Жаропрочность,

жаропрочные стали и сплавы

Жаропрочность

– это способность металла сопротивляться

пластической деформации и разрушению

при высоких температурах.

Жаропрочные

материалы используются для изготовления

деталей, работающих при высоких

температурах, когда имеет место явление

ползучести.

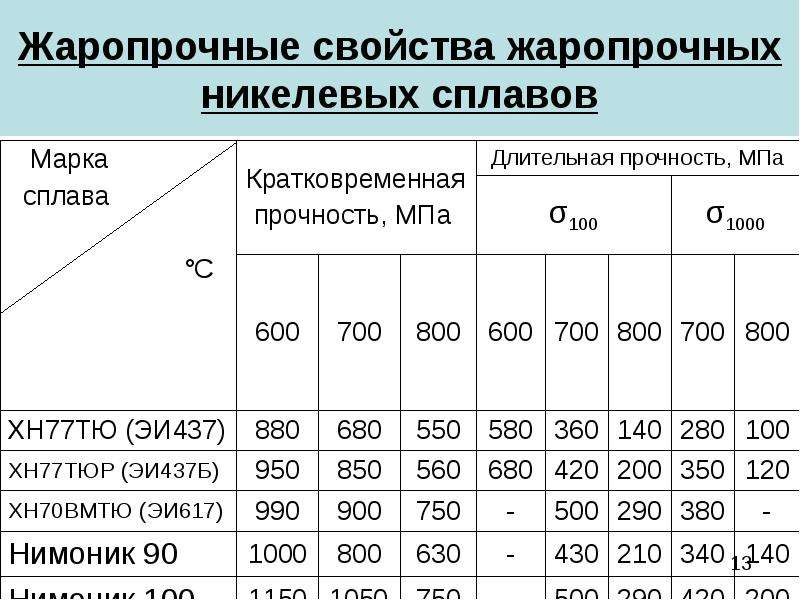

Критериями

оценки жаропрочности являются

кратковременная и длительная прочности,

ползучесть.

Кратковременная

прочность определяется с помощью

испытаний на растяжение разрывных

образцов. Образцы помещают в печь и

испытывают при заданной температуре.

Обозначают кратковременную прочность

=,

например

300oС=

300МПа.

Прочность

зависит от продолжительности испытаний.

Пределом

длительной прочности называется

максимальное напряжение

,

которое вызывает разрушение образца

при заданной температуре за определенное

время.

Например

=

200 МПа, верхний индекс означает

температуру испытаний, а нижний –

заданную продолжительность испытания

в часах. Для котельных установок требуется

невысокое значение прочности, но в

течение нескольких лет.

Ползучесть

– свойство металла медленно пластически

деформироваться под действием постоянной

нагрузки при постоянной температуре.

При

испытаниях образцы помещают в печь с

заданной температурой и прикладывают

постоянную нагрузку. Измеряют деформацию

индикаторами.

При

обычной температуре и напряжениях выше

предела упругости

ползучесть

не наблюдается, а при температуре выше

0,6Тпл, когда протекают процессы

разупрочнения, и при напряжениях выше

предела упругости

наблюдается

ползучесть.

В

зависимости от температуры скорость

деформации при постоянной нагрузке

выражается кривой состоящей из трех

участков (рис. 20.3):

Рис.

20.3. Кривая ползучести

ОА

– упругая деформация образца в момент

приложения нагрузки;АВ

– участок, соответствующий начальной

скорости ползучести;ВС

– участок установившейся скорости

ползучести, когда удлинение имеет

постоянную скорость.

Если

напряжения достаточно велики, то

протекает третья стадия (участок СД),

связанная с началом разрушения образца

(образование шейки).

Для

углеродистых сталей ползучесть

наблюдается при нагреве выше 400oС.

Предел

ползучести – напряжение, которое за

определенное время при заданной

температуре вызывает заданное суммарное

удлинение или заданную скорость

деформации

.

НапримерМПа,

где верхний индекс – температура

испытания вoС, первый нижний индекс

– заданное суммарное удлинение в

процентах, второй – заданная

продолжительность испытания в часах.

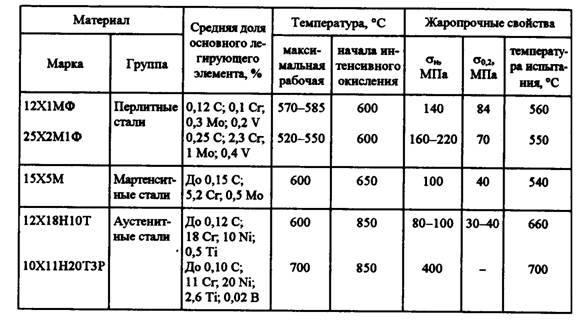

Классификация

жаропрочных сталей и сплавов

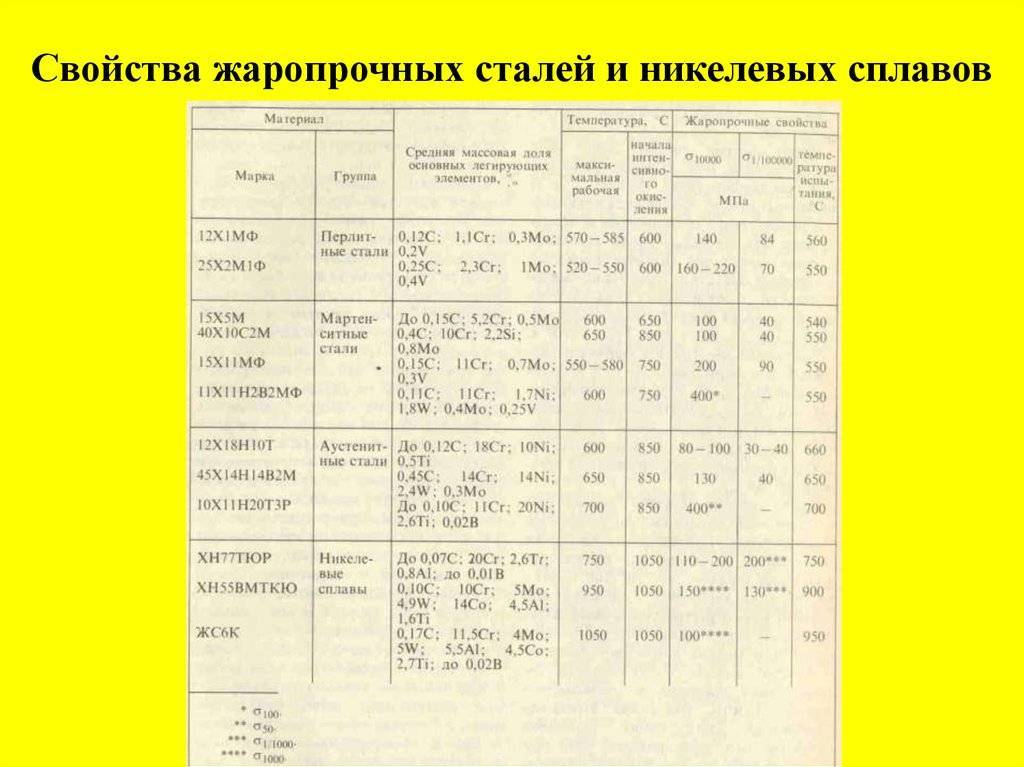

В

качестве современных жаропрочных

материалов можно отметить перлитные,

мартенситные и аустенитные жаропрочные

стали, никелевые и кобальтоавые

жаропрочные сплавы, тугоплавкие

металлы.

При

температурах до 300oC обычные

конструкционные стали имеют высокую

прочность, нет необходимости использовать

высоколегированные стали.

Для

работы в интервале температур 350…500oC

применяют легированные стали перлитного,

ферритного и мартенситного классов.

Перлитные

жаропрочные стали. К этой группе

относятся котельные стали и сильхромы.

Эти стали применяются для изготовления

деталей котельных агрегатов, паровых

турбин, двигателей внутреннего сгорания.

Стали содержат относительно мало

углерода. Легирование сталей хромом,

молибденом и ванадием производится для

повышения температуры рекристаллизации

(марки 12Х1МФ, 20Х3МФ). Используются в

закаленном и высокоотпущенном состоянии.

Иногда закалку заменяют нормализацией.

В результате этого образуются пластинчатые

продукты превращения аустенита, которые

обеспечивают более высокую жаропрочность.

Предел ползучести этих сталей должен

обеспечить остаточную деформацию в

пределах 1 % за время 10000…100000 ч работы.

Перлитные

стали обладают удовлетворительной

свариваемостью, поэтому используются

для сварных конструкций (например, трубы

пароперегревателей).

Для

деталей газовых турбин применяют

сложнолегированные стали мартенситного

класса 12Х2МФСР, 12Х2МФБ, 15Х12ВНМФ.

Увеличение содержания хрома повышает

жаростойкость сталей. Хром, вольфрам,

молибден и ванадий повышают температуру

рекристаллизации, образуются карбиды,

повышающие прочность после термической

обработки. Термическая обработка состоит

из закалки от температур выше 1000oС

в масле или на воздухе и высокого отпуска

при температурах выше температуры

эксплуатации.

Для

изготовления жаропрочных деталей, не

требующих сварки (клапаны двигателей

внутреннего сгорания), применяются

хромокремнистые стали – сильхромы:

40Х10С2М, 40Х9С2, Х6С.

Жаролрочные

свойства растут с увеличением степени

легированности. Сильхромы подвергаются

закалке от температуры около 1000oС

и отпуску при температуре 720…780oС.

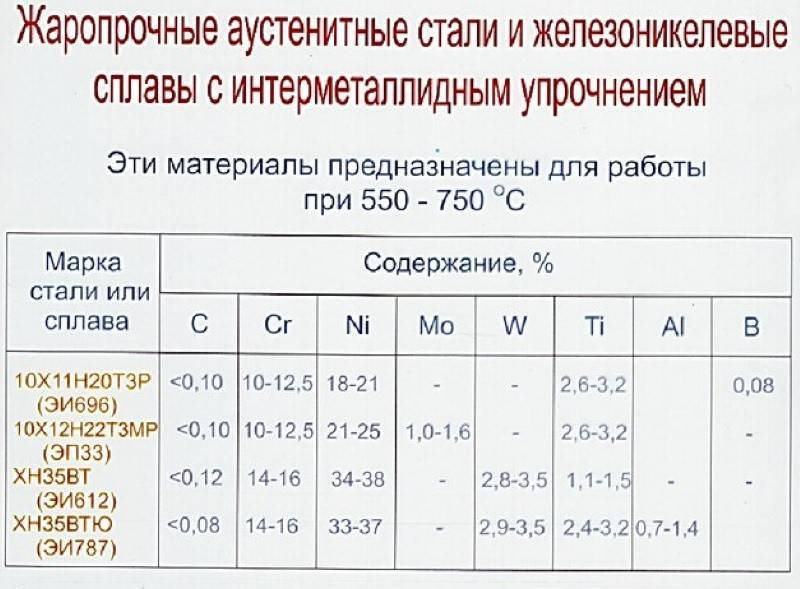

При

рабочих температурах 500…700oC

применяются стали аустенитного класса.

Из этих сталей изготавливают клапаны

двигателей, лопатки газовых турбин,сопловые

аппараты реактивных двигателей и т.д.

Основными

жаропрочными аустенитными сталями

являются хромоникелевые стали,

дополнительно легированные вольфрамом,

молибденом, ванадием и другими элементами.

Стали содержат 15…20 % хрома и 10…20 % никеля.

Обладают жаропрочностью и жаростойкостью,

пластичны, хорошо свариваются, но

затруднена обработка резанием и

давлением, охрупчиваются в интервале

температур около 600oС, из-за

выделения по границам различных фаз.

По

структуре стали подразделяются на две

группы:

1.

Аустенитные стали с гомогенной

структурой 17Х18Н9, 09Х14Н19В2БР1,12Х18Н12Т.

Содержание углерода в этих сталях

минимальное. Для создания большей

однородности аустенита стали подвергаются

закалке с 1050…1100oС в воде, затем

для стабилизации структуры – отпуску

при 750oС.

2.

Аустенитные стали с гетерогенной

структурой 37Х12Н8Г8МФБ, 10Х11Н20Т3Р.

Термическая

обработка сталей включает закалку с

1050…1100oС. После закалки старение

при температуре выше эксплуатационной

(600…750oС). В процессе выдержки при

этих температурах в дисперсном виде

выделяются карбиды, карбонитриды,

вследствие чего прочность стали

повышается.

Детали,

работающие при температурах 700…900oC,

изготавливают из сплавов на основе

никеля и кобальта (например, турбины

реактивных двигателей).

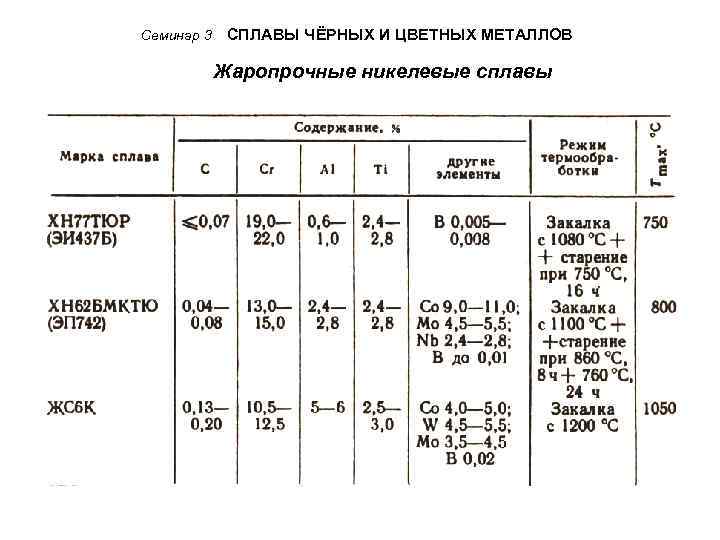

Никелевые

сплавы преимущественно применяют в

деформированном виде. Они содержат

более 55 % никеля и минимальное количество

углерода (0,06…0,12 %). По жаропрочным

свойствам превосходят лучшие жаропрочные

стали.

По

структуре никелевые сплавы разделяют

на гомогенные (нихромы) и гетерогенные

(нимоники).

Нихромы.

Основой этих сплавов является никель,

а основным легирующим элементом – хром

(ХН60Ю, ХН78Т).

Нихромы

не обладают высокой жаропрочностью, но

они очень жаростойки. Их применяют для

малонагруженных деталей, работающих в

окислительных средах, в том числе и для

нагревательных элементов.

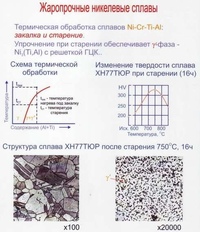

Нимоники

являются четвертными сплавами никель

– хром (около 20 %) – титан (около 2%) –

алюминий (около 1 %) (ХН77ТЮ, ХН70МВТЮБ,

ХН55ВМТФКЮ). Используются только в

термически обработанном состоянии.

Термическая обработка состоит из закалки

с 1050…1150oС на воздухе и отпуска –

старения при 600…800oС.

Увеличение

жаропрочности сложнолегированных

никелевых сплавов достигается упрочнением

твердого раствора введением кобальта,

молибдена, вольфрама.

Основными

материалами, которые могут работать

при температурах выше 900oC (до

2500oС), являются сплавы на основе

тугоплавких металлов – вольфрама,

молибдена, ниобия и других.

Температуры

плавления основных тугоплавких металлов:

вольфрам – 3400oС, тантал – 3000oС,

молибден – 2640oС, ниобий – 2415oС,

хром – 1900oС.

Высокая

жаропрочность таких металлов обусловлена

большими силами межатомных связей в

кристаллической решетке и высокими

температурами рекристаллизации.

Наиболее

часто применяют сплавы на основе

молибдена. В качестве легирующих добавок

в сплавы вводят титан, цирконий, ниобий.

С целью защиты от окисления проводят

силицирование, на поверхности сплавов

образуется слой MoSi2 толщиной

0,03…0,04 мм. При температуре 1700oС

силицированные детали могут работать

30 часов.

Вольфрам

– наиболее тугоплавкий металл. Его

используют в качестве легирующего

элемента в сталях и сплавах различного

назначения, в электротехнике и электронике

(нити накала, нагреватели в вакуумных

приборах).

В

качестве легирующих элементов к вольфраму

добавляют молибден, рений, тантал. Сплавы

Сплавы

вольфрама с рением сохраняют пластичность

до –196oС и имеют предел прочности

150 МПа при температуре 1800oС.

Для

сплавов на основе вольфрама характерна

низкая жаростойкость, пленки образующихся

оксидов превышают объем металла более,

чем в три раза, поэтому они растрескиваются

и отслаиваются Изготавливают изделия,

работающие в вакууме).

Жаропрочные сплавы — работа с материалами класса S по ISO

Благодаря процветанию отраслей авиакосмической, медицинской и энергетической промышленности, происходит неуклонное увеличение потребления компонентов, изготовленных из материалов класса S по ISO, таких как жаропрочные сплавы и сплавы на основе титана.

Жаропрочные сплавы на основе никеля и кобальта обладают впечатляющей красностойкостью и отличительными прочностными свойствами, особенно по сравнению с традиционными сплавами типа стали и чугуна. Титановые сплавы обладают превосходным соотношением веса и прочности, что определяет их привлекательность в областях, где важна экономия топлива и низкий вес деталей.

К сожалению, качества, определяющие такую привлекательность этих материалов, также являются и причиной трудности их обработки. Следовательно, для обеспечения надежной, управляемой и экономически эффективной обработки этих сплавов, особую важность приобретает понимание самих факторов, влияющих на их обрабатываемость.

Обрабатываемость, представляющая собой реакцию материала на процесс обработки, включает в себя четыре основных фактора: прикладываемые силы, образование и удаление стружки, выделение и удаление теплоты, а также износ и поломка режущего инструмента. Возникновение трудностей в любом из вышеперечисленных аспектов как раз и приводят к тому, что материал считается «труднообрабатываемым».

Производители, пытающиеся для обработки материалов класса S по ISO использовать те же инструменты и приемы, как и для обработки обычной стали и чугуна, непременно сталкиваются с проблемами стойкости инструмента, времени цикла обработки, повторяемости и общего качества обработки детали. Таким образом, необходимо переосмысливать устаревшие методы и приемы обработки и внедрять новые виды режущих инструментов и приемов обработки.

Таким образом, необходимо переосмысливать устаревшие методы и приемы обработки и внедрять новые виды режущих инструментов и приемов обработки.

Три принципа, которые важно учитывать при работе с жаропрочными материалами и титановыми сплавами:

1. Традиционный подход к обработке труднообрабатываемых материалов основывается на применении менее агрессивных параметров резания, к примеру, уменьшения скорости подачи, глубины и скорости резания. Однако многие режущие инструменты, предназначенные именно для обработки материалов, обладающих свойствами класса S по ISO, наоборот, следует использовать при увеличенных скорости подачи и глубине резания. Такие инструменты специально спроектированы для того, чтобы выдерживать подобные агрессивные параметры резания и изготовлены из высокоструктурированных сплавов с хорошей прочностью и красностойкостью режущей кромки и обладают высоким сопротивлением деформации и износу.

Наиболее распространенным видом поломки инструмента при обработке таких материалов является зазубривание режущей кромки. Обычно причиной этого является упрочнение заготовки в процессе работы, при этом использование увеличенной глубины резания и скорости подачи сведет к минимуму время контакта рабочей поверхности инструмента и заготовки.

Обычно причиной этого является упрочнение заготовки в процессе работы, при этом использование увеличенной глубины резания и скорости подачи сведет к минимуму время контакта рабочей поверхности инструмента и заготовки.

2. По сравнению с обработкой стали и чугуна, проявляется ощутимая разница в выделении и рассеивании тепла. Жаропрочные сплавы обладают низкой теплопроводностью, что приводит к тому, что теплота «копится» в толще материала и в самом инструменте, в свою очередь, вызывая преждевременный износ инструмента и деформацию заготовки. Таким образом, необходимо использовать режущие инструменты с более острой заточкой режущих кромок. Несмотря на то, что такая кромка считается менее прочной, при условии надлежащей мощности станка, такой инструмент прекрасно противодействует вибрации и производит больше резание, чем деформирование материала, тем самым предотвращая накопление теплоты.

3. Сплавы на основе никеля и титана демонстрируют большую склонность к упрочнению при механической обработке, чем обычные марки стали. Таким образом, рекомендуется минимизировать число проходов при их обработке, когда только возможно. К примеру, вместо снятия 10 мм материала за два прохода по 5 мм, лучше снять их за один проход глубиной 10 мм. Таким образом при однопроходной обработке программистам и операторам необходимо продумывать чистовую обработку, где традиционно применяется многопроходный способ с малой глубиной резания и небольшой скоростью подачи. Операторам необходимо искать способы увеличения агрессивности параметров обработки где только возможно, поскольку это приведет к увеличению срока службы инструмента и улучшению качества обработанной поверхности. Ключ к успеху – оптимальный баланс между агрессивностью и осторожностью.

Таким образом, рекомендуется минимизировать число проходов при их обработке, когда только возможно. К примеру, вместо снятия 10 мм материала за два прохода по 5 мм, лучше снять их за один проход глубиной 10 мм. Таким образом при однопроходной обработке программистам и операторам необходимо продумывать чистовую обработку, где традиционно применяется многопроходный способ с малой глубиной резания и небольшой скоростью подачи. Операторам необходимо искать способы увеличения агрессивности параметров обработки где только возможно, поскольку это приведет к увеличению срока службы инструмента и улучшению качества обработанной поверхности. Ключ к успеху – оптимальный баланс между агрессивностью и осторожностью.

Компания Seco разработала ряд передовых продуктов и стратегий обработки, с помощью которых обрабатываемость материалов ISO S перестает быть проблемой. И компания не собирается останавливаться на достигнутом, поскольку прогресс в области использования труднообрабатываемых материалов, жаропрочных сплавов, титана и суперсплавов неуклонно продолжается.

Источник материала: перевод статьи

3 Strategies for Working With ISO S Materials,

Cutting Edge Conversation

Автор статьи-оригинала:

Дон Грэхэм, менеджер по образованию

и услугам технического характера

Скачать каталоги инструмента Seco и получить информацию о данном производителе вы можете по этой ссылке: Seco Tools, каталоги инструмента Секо

Внимание! Если вы нашли ошибку на сайте, выделите ее и нажмите Ctrl+Enter.

|

| ||||||||||

Сплавы для токарной обработки жаропрочных сплавов

Сплавы для токарной обработки жаропрочных сплавов — KYOCERA Precision Tools

- Продукты

- Фрезерование

- Сплавы для фрезерования

- 45°-70° Фрезерование

- Фрезерование 75°

- 90° / 88° Фрезерование

- Фрезерование с большой подачей

- Радиусное фрезерование

- Тяжелое фрезерование

- Фрезерование алюминия

- Фрезерование чугуна

- Спиральное фрезерование

- Фрезерование фасок

- Многофункциональный

- Превращение

- Токарные классы

- Державки

- бурение

- Волшебная дрель DRV

- Волшебная дрель DRA

- Волшебная дрель DRZ

- Волшебная дрель DRX

- Волшебная дрель DRC

- Волшебная дрель DRS

- ОТВЕРСТИЯ™

- Coremaster Coredrill

- Певческая дрель

- Зенковки

- Зенковки

- Нарезка/отрезка

- Наружная канавка

- Внутренние канавки

- Обработка торцевых канавок

- Отрезной

- Резьба

- Серия KTN/TF

- КТКФ

- Маленькие инструменты

- Кольцевой желобок API

- Пользовательские инструменты

- Фрезерование

- Литература

- Общие каталоги

- Брошюры по фрезерованию

- Токарные брошюры

- Брошюры по обработке канавок/отрезке

- Брошюры по малым инструментам

- Брошюры по бурению

- Отраслевые решения

- Ресурсы

- Видео

- Найдите дистрибьютора

- Акции

- События

- Техническая поддержка

- Дом

- Индексируемые продукты

- Токарная обработка

- Токарные сплавы

- Жаропрочные сплавы

Посмотреть наши каталоги продукции для полного ассортимента продукции.

com

com

Деформируемые сплавы должны иметь пластичность при обработке давлением (до 700-800 °С), а литейные сплавы должны иметь удовлетворительные литейные свойства (текучесть, пористость).

Деформируемые сплавы должны иметь пластичность при обработке давлением (до 700-800 °С), а литейные сплавы должны иметь удовлетворительные литейные свойства (текучесть, пористость).

Высокая стойкость стали и сплавов к окислению обеспечивается высоким содержанием хрома. Например, сплав ХН70Ал на основе никеля имеет наибольшее содержание хрома (по массе) — 26-29%.

Высокая стойкость стали и сплавов к окислению обеспечивается высоким содержанием хрома. Например, сплав ХН70Ал на основе никеля имеет наибольшее содержание хрома (по массе) — 26-29%.