Зиговочный станок что это: Зиговочные станки для гибки листового металла по выгодным ценам

Содержание

Как выбрать зиговочный станок — dms-stanki.ru

01.09.2020 00:00

Принцип работы зиговочного станка

На современном рынке представлены различные модели зиговочных станков, которые имеют характеристики, позволяющие выполнить множество технологических операций, например резка и отбортовка, рифление поверхности и т.д.

Процесс работы на зиговочном станке достаточно прост: на поверхность металлического листа наносятся специальные углубления имеющие различные формы профиля, называемые зигами. Они необходимы для создания ребер жёсткости на листовом металле, что придает прочность изделию.

При этом наиболее мощными являются зиговочные станки с электромеханическим приводом, они позволяют работать с более толстым металлом по сравнению с ручными зиговками.

Конструкция ручного зиговочного станка это — рукоятка, регулировочный винт, верхний вал, нижний вал, приводные шестерни, подшипник, проводящие ролики и металлический корпус. Станок зиговочный электромеханический к тому же имеет питание от сети 220В или 380В.

Станок зиговочный электромеханический к тому же имеет питание от сети 220В или 380В.

Принцип работы у ручного зиговочного станка и станка зиговочного электромеханического одинаков. Основные элементы конструкции зиговочных машин – это 2 вала, оси (располагаются горизонтально или под наклоном). Валы, вращаясь относительно друг друга, помогают вращаться роликам, которые находятся в концевой части.

Зиговочные станки работают по следующей схеме:

Металлическая заготовка помещается между формирующими зиговочными роликами;

Чтобы заготовку зажать, валы сводят с друг другом;

Затем валы приводят во вращение вручную или с помощью электромотора;

Далее валы заставляют вращаться металл, так и получается нужная форма.

Зиговочный станок применяется:

для отделки обечайки;

для изготовления отливов, труб и других составляющих, которые есть в промышленности или строительстве;

для гофрирования изделий;

для проведения трубопроводной изоляции.

для кровельных работ.

Металл в процесс работы зиговочного станка не нагревается, а значит не меняет структуру и не деформируется. Этот способ является очень экономичным.

Виды зиговочных станков

Здесь всё зависит от того, какой привод применяется в устройстве. Зиговочный станок может быть электрическим, гидравлическим или ручным. Также есть зиговки с ЧПУ, это даёт возможность полной автоматизации производства, что ускоряет и повышает производительность.

Станок зиговочный ручной работает с металлом толщиной не более 1,2 мм. Работа его проста. Вращение валов и закрепление заготовки происходят при помощи специальных ручек. Устанавливается станок на металлический рабочий стол и крепится к нему болтами. Конечно, ручная зиговка не отличается мощностью, но зато она мобильная и компактная.

Большую роль при работе на ручной зиговке играет умение оператора обращаться со станком. Чтобы правильно выполнить операцию, специалисту нужно обладать навыками и ловкостью. При работе необходимо одновременно двигать ручку и держать заготовку в нужном ракурсе.Вышеуказанное направление подойдёт только там, где выполняются небольшие и несложные работы.

Чтобы правильно выполнить операцию, специалисту нужно обладать навыками и ловкостью. При работе необходимо одновременно двигать ручку и держать заготовку в нужном ракурсе.Вышеуказанное направление подойдёт только там, где выполняются небольшие и несложные работы.

Станок зиговочный электромеханический позволяют работать с заготовками толщиной до 4 мм. Данные станки пользуются спросом на крупных производствах. Такое устройство работает при помощи двигателя, а его набор скорости зависит от преобразователя частоты. При этом специалист контролирует процесс, не напрягая мышц. Работы ведутся при помощи педального способа либо пульта управления. Естественно, что электромеханическая машина с электроприводом способствует поднятию производительности и налаживанию довольно приличного объёма выпускаемых изделий.

Гидравлический зиговочный станок может обработать металл очень большой толщины. Поэтому гидравлическая зиговочная машина может работать только в специальных помещениях или цехах. Производственный процесс выполняется при задействовании прижимного вала, который опускается при помощи гидравлического цилиндра. Ролики при этом двигает электромотор. При использовании этого метода больших затрат электроэнергии не понадобится, а высокая производительность только будет набирать обороты.

Производственный процесс выполняется при задействовании прижимного вала, который опускается при помощи гидравлического цилиндра. Ролики при этом двигает электромотор. При использовании этого метода больших затрат электроэнергии не понадобится, а высокая производительность только будет набирать обороты.

Наиболее популярные модели зиговочных станков среди наших клиентов:

Станки зиговочные ручные:

Ручная зиговочная машина RM-08 может работать с толщиной металла 0,8 мм, имеет вылет роликов 200 мм;

Ручная зиговочная машина TB-12 подходит для металла толщиной 1,2 мм, вылет роликов – 200 мм

Зиговочный станок IK08 может справиться с толщиной металла 0,8 мм, имеет вылет роликов 110 мм;

Зиг-машина ACL LH-10 подходит для металла толщиной 1,0 мм, вылет роликов – 120 мм

Зиговочный станок IK-1.

2 подходит для металла толщиной 1,2 мм, вылет роликов – 140 мм;

2 подходит для металла толщиной 1,2 мм, вылет роликов – 140 мм;Зиговочный станок ручной RAS 11.15 справится с толщиной металла 1,25 мм, имеет вылет роликов 200 мм;

Станки зиговочные электромеханические:

Электромеханический зиговочный станок ETB-12 справится с толщиной металла 1,2 мм, вылет роликов – 200 мм;

Электромеханическая зиг-машина LX-15 справится с толщиной металла 1,2 мм, вылет роликов – 120 (240) мм;

Зиговочная машина с электроприводом двухсторонняя DCT-132 — основное назначение станка — соединение секций воздуховодов круглого сечения, вылет роликов 80,220 мм

Зиговочная машина электромеханическая RAS 11.35 справится с металлом 1,25, вылет роликов – 200 мм;

Зиговочная машина IKMP 1.2 справится с металлом 1,2, вылет роликов – 140+100 мм;

Зиговочная машина электромеханическая RAS 12.

65 подойдёт для металла толщиной 3 мм, имеет вылет роликов 400 мм.

65 подойдёт для металла толщиной 3 мм, имеет вылет роликов 400 мм.

Промышленные зиговочные машины:

Электромеханический зиговочный станок ETB-40 справится с толщиной металла 4 мм, имеет вылет роликов 300 мм;

Электромеханический зиговочный станок ETB-25 может справиться с толщиной металла 2.5 мм, вылет роликов – 280 мм.

Электромеханический зиговочный станок IBKS 4,0 подойдёт для металла толщиной 4 мм, имеет вылет роликов 300+200 мм.

Электромеханический зиговочный станок IBKS 2,5 подойдёт для металла толщиной 2,5 мм, имеет вылет роликов 250+160 мм.

Как выбрать зиговочный станок?

Зиг-машина может применяться в широком диапазоне. Например, при помощи устройства можно обработать кромку металла на изделии, также можно выполнить гофрирование листа, его отбортовку, нанесение рёбер жёсткости, в том числе и для трубы, резку и закат вальцов.

Чтобы устройство работало без сбоев, нужно его правильно выбрать. Для этого в первую очередь необходимо изучить характеристики рассматриваемого изделия. При этом обязательно учитывайте то, с каким металлом вы собираетесь работать, а также количество заказов.

Если вы собираетесь заниматься серьезным бизнесом, то вам нужен более крепкий и многофункциональный зиговочный станок. Для собственных небольших нужд (например, мелких жестяных работ) параметры аппарата можно уменьшить и купить станок с ручным управлением.

Как уже стало понятно, вам необходимо смотреть на один главный критерий – толщину обрабатываемого материала, а также на вылет роликов. Помните, что толщина металлической поверхности – самый важный вопрос. Например, ручной станок способен обработать изделие, которое имеет толщину не более 1 мм, а электрический зиговочный станок может справиться с металлом, имеющим толщину до 2 мм и более.

Обязательно обратите внимание на такой показатель как вылет роликов!

Между формирующими роликами и упорной пластиной имеется некое расстояние. Этот параметр и называется вылет роликов. Именно этот фактор отвечает за глубину обработки металлической поверхности или трубы. Чем больше вылет роликов, тем больше технических возможностей у станка.

Этот параметр и называется вылет роликов. Именно этот фактор отвечает за глубину обработки металлической поверхности или трубы. Чем больше вылет роликов, тем больше технических возможностей у станка.

Тип привода зиговочного станка также имеет значение. Если вы собираетесь брать заказы в больших объёмах, то зиговочный станок с ручным управлением вам однозначно не подойдёт. Вам нужен для этого станок с электроприводом. В других случаях можно воспользоваться и ручным станком.

У ручных зиговочных станков есть свои преимущества. Они компактны, мобильны, удобны в использовании, имеют небольшую цену. Им не нужно электричество. С их помощью можно обработать тонколистовое изделие. Они используются на высоте, то есть непосредственно на крыше при изготовлении необходимых комплектующих для формирования кровли. Недостатки также имеются. Валы вращаются вручную, и специалист быстро устаёт. Работать можно только с тонким листовым металлом и данные изделия требуют установки исключительно на горизонтальной поверхности.

Зиговочные станки электромеханические – это мощное оборудование. Некоторые из таких единиц могут справиться с металлической поверхностью, имеющей толщину 4 мм и более. Конструкция довольно устойчива. Здесь валы вращаются при помощи электродвигателя. Такой станок позволяет изменить скорость работы. Обрабатываемые изделия имеют отличное качество.

Безопасность – это ещё один плюс электрических зиговок. Все работы выполняются с пульта управления или педальным способом. Естественно, подобное устройство имеет высокопроизводительный характер. Среди недостатков можно выделить высокую стоимость и обязательное снабжение станка электричеством.

Россия, как производитель, может предложить довольно качественные модели, которые ничем не отличаются от зарубежных!

Рекомендации по работе на зиговочном станке:

работы проводите в чистом и сухом помещении согласно технической характеристике;

не увеличивайте принудительно ход машины и не допускайте перегрузок;

пользуйтесь средствами защиты;

смазочные материалы и масло на рукоятках недопустимы;

перед включением устройства убедитесь в отсутствии видимых повреждений;

при ремонте изделия используйте только оригинальные запчасти;

алкогольное опьянение делает работу с устройством недопустимым.

Зиговочная машина ручная (зиговка): изготовление своими руками, чертежи

- Назначение и конструкция зиговочного оборудования

- Классификация зиговочного оборудования по типу привода

- Сферы применения оборудования для зиговки

- Как изготовить зиговочное оборудование своими руками

Зиговочная машина — это специализированное оборудование, позволяющее выполнять такую технологическую операцию, как зиговка. Этот метод обработки, которой подвергаются заготовки из листового металла, не представляет особой сложности в технологическом плане, но для осуществления подобной обработки необходимо использование специальных машин. Такое оборудование, представленное на современном рынке большим разнообразием серийных моделей, может быть оснащено ручным, электрическим или гидравлическим приводом. При желании простейший зиговочный станок несложно изготовить своими руками.

Работа зиговочной машины: нанесение двойного круглого фальца на заготовку цилиндрической формы

Назначение и конструкция зиговочного оборудования

Прежде чем начать разбираться в том, что собой представляет зиговочный станок, необходимо понять, для чего выполняется зиговка. В процессе осуществления этой технологической операции на поверхность заготовки из листового металла наносятся углубления полукруглого профиля. Такие углубления, которые и называются зигами, выступают в роли ребер жесткости, их наличие на поверхности изделия из тонкостенного металла делает его значительно прочнее. Размер углублений, для формирования которых и применяется зигмашина, полностью зависит от толщины металла, используемого для заготовки. Для выбора данного параметра, являющегося очень важным для такой технологической операции, используются специальные справочные таблицы.

В процессе осуществления этой технологической операции на поверхность заготовки из листового металла наносятся углубления полукруглого профиля. Такие углубления, которые и называются зигами, выступают в роли ребер жесткости, их наличие на поверхности изделия из тонкостенного металла делает его значительно прочнее. Размер углублений, для формирования которых и применяется зигмашина, полностью зависит от толщины металла, используемого для заготовки. Для выбора данного параметра, являющегося очень важным для такой технологической операции, используются специальные справочные таблицы.

Многие современные производители выпускают зиговочные станки, технические возможности которых позволяют выполнять целый перечень технологических операций. К таким операциям, которым заготовки из листового металла подвергаются в процессе их круговой обработки, относятся рифление их поверхности, резка и отбортовка. Более мощными и производительными, если проводить сравнение с ручным оборудованием, являются зиговочные электрические машины. За счет наличия в своей конструкции мощного электрического привода такие станки позволяют успешно выполнять обработку заготовок, изготовленных из более толстого листового металла.

За счет наличия в своей конструкции мощного электрического привода такие станки позволяют успешно выполнять обработку заготовок, изготовленных из более толстого листового металла.

Основные части зиговочной машины

Вне зависимости от того, оснащен зиговочный станок ручным или электрическим приводом, конструкция и принципиальная схема работы такой машины остаются практически неизменными. Основными элементами конструкции подобных станков являются два вала, оси которых могут располагаться горизонтально или под некоторым наклоном. Именно эти валы, вращаясь относительно друг друга в противоположном направлении, придают вращение рабочим роликам, зафиксированным на их концевой части. Работает зиг машинка, как ручная, так и электрическая, по следующей схеме:

- заготовку из листового металла помещают между двумя формирующими роликами оборудования;

- валы машины сводят друг с другом, тем самым обеспечивая зажим заготовки между рабочими роликами;

- при помощи ручного или электрического привода валы приводят во вращение;

- при вращении валов и рабочих роликов зажатая между ними деталь также начинает двигаться; при перемещении заготовки между рабочими роликами с выступами требуемого размера и формы на поверхности листового металла под воздействием пластической деформации формируются соответствующие углубления.

Классификация зиговочного оборудования по типу привода

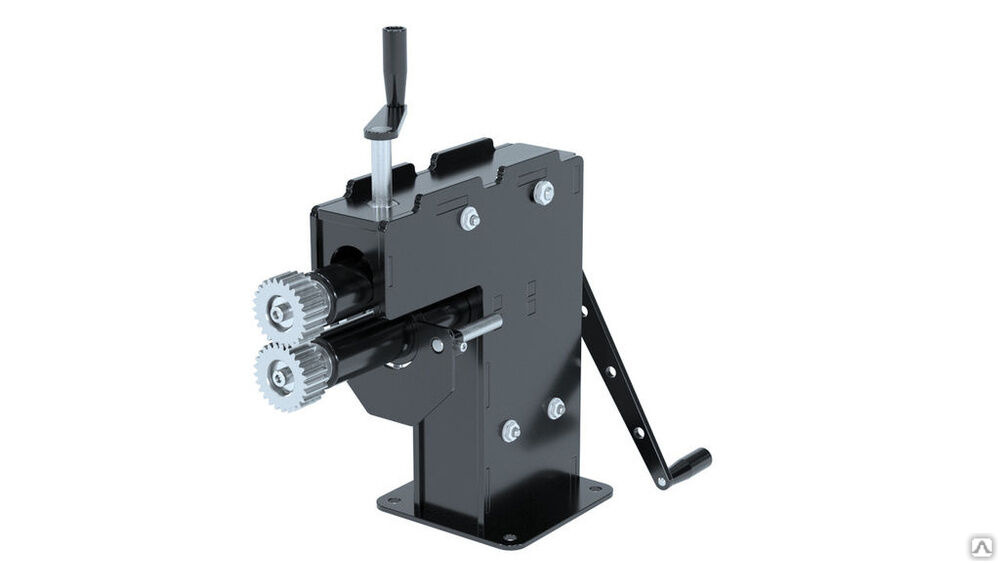

Наиболее простой как по своей конструкции, так и по принципу действия, является зиговочная машина ручная. Все манипуляции с таким оборудованием, как следует из его названия, осуществляются вручную. К таким манипуляциям, в частности, относятся: прижим валов с рабочими роликами, для чего используется специальная рукоятка, расположенная в верхней части устройства; прокручивание роликов вместе с зажатой между ними заготовкой: такое действие также выполняется посредством специальной рукоятки рычажного типа.

Для эффективного использования зиговочного станка простейшего ручного типа требуются определенные навыки и сноровка, так как его оператору необходимо одновременно крутить рукоятку и удерживать обрабатываемую заготовку в требуемом положении, тем самым задействовав обе руки. Ручная зиговочная машина по причине невысокой мощности установленного на ней привода может использоваться для обработки листовых заготовок, толщина которых не превышает 1,5 мм.

Ручная зиговочная машина по причине невысокой мощности установленного на ней привода может использоваться для обработки листовых заготовок, толщина которых не превышает 1,5 мм.

Ручной зиговальный станок подходит для периодического использования в домашней мастерской

Более мощной, производительной, но и более дорогой по своей стоимости является зиговочная машина с электроприводом. Такие зиг машины правильнее всего относить к оборудованию электромеханического типа, так как в их конструкции присутствует и ручной механический привод, который обеспечивает сжатие листовой заготовки между рабочими роликами. За счет электрического привода такого оборудования происходит вращение рабочих роликов и, соответственно, вращательное движение обрабатываемой заготовки.

Включение и отключение электрического привода машины осуществляется посредством ножной педали, благодаря чему обе руки оператора всегда остаются свободными для выполнения манипуляций с обрабатываемой деталью. Наличие электрического привода, которым оснащены подобные зиговочные станки, как уже говорилось выше, значительно повышает их производительность, что дает возможность успешно применять эти машины для оснащения предприятий, производящих металлопродукцию крупными сериями. Кроме этого, мощность такого станка позволяет применять его для обработки заготовок из листового металла, толщина которого доходит до 5 мм.

Наличие электрического привода, которым оснащены подобные зиговочные станки, как уже говорилось выше, значительно повышает их производительность, что дает возможность успешно применять эти машины для оснащения предприятий, производящих металлопродукцию крупными сериями. Кроме этого, мощность такого станка позволяет применять его для обработки заготовок из листового металла, толщина которого доходит до 5 мм.

Электромеханические зиговальные машины, как правило, могут оснащаться дополнительными приспособлениями для обработки заготовок сложной конфигурации

Зиговочные машины могут оснащаться и гидравлическим приводом, который еще больше увеличивает мощность оборудования. Технические возможности подобных машин позволяют успешно использовать их для обработки листового металла даже достаточно значительной толщины. Гидравлический привод зиговочного оборудования данного типа отвечает за прижим рабочих роликов к поверхности заготовки, а их вращение и, соответственно, движение обрабатываемой детали обеспечивает приводной механизм электрического типа. Несмотря на все преимущества, которыми отличаются гидравлические зиговочные машины, имеют они и недостатки: большие габаритные размеры и значительную массу, поэтому такое оборудование в основном используют крупные производственные предприятия.

Несмотря на все преимущества, которыми отличаются гидравлические зиговочные машины, имеют они и недостатки: большие габаритные размеры и значительную массу, поэтому такое оборудование в основном используют крупные производственные предприятия.

Сферы применения оборудования для зиговки

Оборудование, предназначенное для выполнения зиговки, даже несмотря на то что название такой технологической операции знакомо преимущественно специалистам по металлообработке, активно используется в различных сферах деятельности. Зиговочные машины являются практически незаменимыми для изготовления элементов кровельных конструкций, в частности, для формирования их кромок.

Примеры элементов водостока, выполненных на зиговочном станке

Следует отметить, что в строительной сфере зиговочные станки нашли очень широкое применение. Используя такие машины, из листового металла, в частности, изготавливают следующие элементы строительных конструкций и коммуникационных систем: части водосточных и воздуховодных систем, изоляцию для теплотрасс и др. В строительной отрасли преимущественно используется зиговочное оборудование ручного типа, так как оно отличается небольшими габаритами и незначительным весом, не требует для своей работы подвода электричества и может применяться практически в любом месте.

В строительной отрасли преимущественно используется зиговочное оборудование ручного типа, так как оно отличается небольшими габаритами и незначительным весом, не требует для своей работы подвода электричества и может применяться практически в любом месте.

Зиговочный станок также можно использовать для того, чтобы надежно соединить между собой цилиндрические заготовки, выполненные из тонколистового металла. Ролики для оснащения зиг машины такого типа при прохождении через них цилиндрической заготовки формируют на ней замки, при помощи которых и осуществляется соединение двух деталей.

Прокатка замка на колене воздуховода

При выполнении соединений с использованием замков, в отличие от сварки, на металлические детали не оказывается термическое воздействие, что исключает возможность их коробления. Кроме этого, такая машина, своими руками изготовить которую также можно, не требует для своего применения никаких дополнительных расходных материалов.

Чтобы расширить функциональные возможности, которыми обладает зиговочная, в том числе и ручная, машина, ее можно дооснастить дополнительными рабочими органами. Оснащенные таким образом машины можно использовать не только в качестве зиговочного, но также гибочного и профилирующего оборудования. Современные зиговочные станки промышленного назначения часто оснащаются автоматизированными системами управления, что повышает их производительность и точность выполняемых с их помощью технологических операций.

Оснащенные таким образом машины можно использовать не только в качестве зиговочного, но также гибочного и профилирующего оборудования. Современные зиговочные станки промышленного назначения часто оснащаются автоматизированными системами управления, что повышает их производительность и точность выполняемых с их помощью технологических операций.

Специальные насадки позволяют делать фальцы для соединения тонкостенных труб

Как изготовить зиговочное оборудование своими руками

Приобретение серийного зиговочного станка даже ручного типа имеет смысл в том случае, если работа с листовым металлом входит в сферу вашей профессиональной деятельности. Во всех остальных случаях, если такое оборудование необходимо для выполнения несложных работ по дому, лучше изготовить его своими руками, тем более, что сделать это не так уж сложно. Что важно, подобная машина своими руками может быть выполнена из очень доступных и недорогих материалов.

Прежде чем приступать к самостоятельному изготовлению станка для зиговки, необходимо найти чертежи такого устройства, при этом за основу можно взять и серийное оборудование. Сделать это несложно, так как чертежи машин и даже видео-инструкции многие домашние умельцы выкладывают в интернет.

Сделать это несложно, так как чертежи машин и даже видео-инструкции многие домашние умельцы выкладывают в интернет.

Схема зиговочного станка

Чертеж вала (верхний вал изготавливается без места под посадку ручки)

Чертеж корпуса вала

Чертеж коробки

Станина зигмашины: высота 25 см, ширина определяется высотой коробки

Упорно-ограничительный щит: размеры 18х20 см, толщина 0,2-0,3 см. Боковые распорки приварены

Подходящую рукоятку можно подобрать отдельно, чтобы не заниматься самостоятельным изготовлением

Чертеж рабочих роликов станка

Чтобы собрать свой зиговочный аппарат (даже станок простейшего ручного типа) вам потребуется подготовить следующие конструктивные элементы машины:

- корпус устройства с защитным кожухом;

- кронштейн;

- хвостовик цилиндрической формы;

- два рабочих вала;

- стопорный болт;

- винт, оснащенный откидной ручкой;

- устройство пружинного типа;

- элементы зубчатой передачи;

- непосредственно сами ролики.

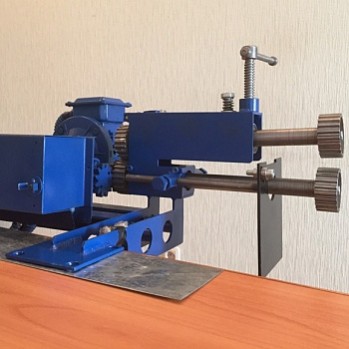

Самодельный зиговочный станок с ручным приводом

Крепление устройства осуществляется при помощи специального винта, при этом хвостовик механизма входит в чашечку кронштейна, вокруг которого корпус станка должен свободно проворачиваться. Фиксация корпуса устройства в определенном положении выполняется при помощи стопорного болта. За перемещение верхнего вала станка относительно нижнего отвечает пружинный механизм, приводящийся в действие посредством вращения рукоятки.

Для приведения во вращение рабочих роликов машины используется другая рукоятка, которая связана с рабочими валами посредством зубчатой передачи. Чтобы сделать работу оператора такого станка более безопасной, элементы его зубчатой передачи закрывают защитным кожухом. В интернете можно без особых проблем найти видео-ролики, в подробностях демонстрирующие процесс изготовления самодельного зиговочного оборудования.

Самодельная зиговочная машина с электроприводом

Процесс обработки заготовок из листового металла, выполняемой на зиговочной машине, с подробностями которого также можно ознакомиться по видео, выглядит следующим образом:

- на заготовку предварительно устанавливается упор, положение которого можно регулировать при помощи специальных винтов;

- обрабатываемый край детали устанавливается на нижний ролик;

- при помощи вращения рукоятки на край заготовки опускается второй ролик;

- вращая рукоятку станка, ролики и зажатую между ними деталь приводят в движение.

После того как требуемый результат обработки достигнут, для чего может потребоваться несколько циклов проворачивания заготовки, верхний ролик поднимается и готовое изделие извлекается из станка.

Зиговка металла. Особенности процесса и основные преимущества

Зиговка листового металла представляет собой специальную технологию обработки поверхностей, когда образуется особый рисунок рельефной формы. Это метод широко применяется как на крупных предприятиях, так и в средних по размеру цехах. В статье мы рассмотрим особенности процесса, назначения зиговочного станка и другие вопросы.

- Описание технологии

- Преимущества использования

- Назначение зиговочных работ

Описание технологии

Для создания рельефного изображения на металлическом листе малой толщины применяется современное оборудование – зиговочная машина. Она снабжена специальными валиками, которые в процессе оставляют особые канавки (зиги). Они могут быть как плоскими, так и иметь необходимый объем.

Она снабжена специальными валиками, которые в процессе оставляют особые канавки (зиги). Они могут быть как плоскими, так и иметь необходимый объем.

С помощью зигмашины выполняется несколько операция, в том числе:

- резка;

- рифление;

- отбортировка.

В зависимости от мощности, оборудование может обрабатывать металлические листы разной толщины. Наименее мощные – ручные зиг-машины, они способны выполнять операции для металла с толщиной от 0,3 до 1 мм. Электрические наносят рельеф на более толстые листы – до 2 мм.

Для зиговки используют три типа станков:

- ручные зиг-машины;

- оборудование с электроприводом;

- гидравлические механизмы.

Сам принцип работы во всех трех типах оборудования одинаков, различается лишь мощность и производительность. Есть и еще один параметр, который важен при выборе станков – расположение валов, на которые надевают рабочие ролики с нужным типом рельефа. Валы могут располагаться горизонтально, вертикально или наклонно.

Валы могут располагаться горизонтально, вертикально или наклонно.

Сама по себе операция нанесения зиг на поверхность металла несложна, но ее исполнение требует аккуратности и соблюдения технологии, ведь от правильности проведения обработки зависит дальнейшая прочность изделия.

Процесс нанесения рельефа в поэтапном исполнении выглядит так:

- на рабочую поверхность с нижним валиком укладывают заготовку, поднятый верхний вал с надетым роликом опускают сверху;

- деталь фиксируют специальными прижимными винтами;

- для надежной фиксации и более глубокого продавливания рельефа применяют специальный упор;

- для обработки прочным стальных листов большой толщины применяют мощные электрические и гидравлические станки;

- при нанесении рельефа на листы мягкого металла (алюминия, медных сплавов) увеличивают расстояние между канавками-зигами и их радиус;

- валы, вращаясь в противоположном направлении по отношению к роликам, оказывают давление на заготовку, в результате чего и появляются углубления рельефа.

Если рельеф недостаточно ярко выражен после первого проведения операции, ее повторяют несколько раз. Зиговка металла считается оконченной только в случае получения достаточной глубины рельефа.

Преимущества использования

У каждой разновидности зиг-машин есть свои положительные стороны.

Ручная – экономична, она не требует подключения к источнику электричества, компактна и мобильна. Такое оборудование можно установить в любом удобном для проведения работ месте. Также ручной зиговочный станок не потребляет топлива или электроэнергии, что отражает на экономической целесообразности.

Стационарное оборудование обладает большей мощностью, это позволяет обрабатывать металлические листы толщиной до 2 мм. Электрические или гидравлические типы машин также показывают большую производительность.

В целом зиговое нанесение рельефа повышает прочность металла и качество производимых изделий. С его помощью структура получаемой продукции обзаводится дополнительными ребрами жесткости, которые увеличивают прочность, срок службы и снижают эффект скольжения поверхности. Нельзя не отметить и повышение эстетичности производимых изделий. Также к преимуществам зиговки можно отнести возможность соединения деталей без применения сварочного оборудования, болтовых крепления и т. д.

Нельзя не отметить и повышение эстетичности производимых изделий. Также к преимуществам зиговки можно отнести возможность соединения деталей без применения сварочного оборудования, болтовых крепления и т. д.

Назначение зиговочных работ

Зиговочные станки широко применяются в сфере металлообработки. С их помощью наносят стыковочные профили, увеличивают прочность металлических изделий, обработки кромок различных деталей из металла.

Процесс зиговки используют:

- для изготовления цилиндрических деталей вентиляционных и водосточных систем;

- в производстве изделий, которые соединяются между собой стыковочным профилем;

- при изготовлении теплоизоляции трубопроводов, фасонных деталей вентиляции;

- для обработки обечаек и прочих элементов, где необходима аккуратная и безопасная кромка;

- гофрирования тонкостенных цилиндрических изделий из металла.

Последний тип операций из списка позволяет не только сделать детали более прочными, рифление снижает интенсивность скольжения. Зиговка металла также увеличивает эстетичность изделий.

Зиговка металла также увеличивает эстетичность изделий.

Зиговочный станок: классификация и самостоятельное изготовление

С помощью зиговочного оборудования можно соединить цилиндрические элементы, отбортовать кромки и прокатать ребра жесткости деталей при жестяных работах. Подобный способ обработки заготовок из листового металла технологически несложен. Моделей зиг-машин на рынке представлено много, можно выбрать варианты с разными приводами и стоимостью. А если потратить немного времени, создать простой станок можно самостоятельно.

Содержание

- Область применения зиг-машин

- Типы зиговочных станков

- Конструктивные особенности зиг-машин

- Маркировка выпускаемых роликов

- Изготовление станка в домашних условиях

Область применения зиг-машин

Зиговочный аппарат соединяет металлические элементы толщиной от 0,5 до 4 мм. Вначале осуществляют прокатывание замка, затем проводят соединение деталей. Если требуется, замок осаживают вручную.

Зиг-машина — особенности

Используют зиговочный станок для обработки изделий из листового металла. Они позволяют:

- изготавливать трубы, отливы и другие промышленные элементы в форме цилиндра;

- обрабатывать обечайки;

- проводить теплоизоляцию трубопроводов;

- создавать гофрированные изделия.

Применяют зиг-машины при кровельных работах по металлу.

Основной плюс зиговки в том, что металл не нагревают, а значит, меньше риск деформации изделия. Кроме того, экономится электроэнергия и расходные материалы.

Типы зиговочных станков

Основное различие зиг-станков – в типе привода. Он может быть:

- ручным;

- электрическим;

- гидравлическим.

Существуют и современные зиговки с ЧПУ. Такой тип управления позволяет полностью автоматизировать процесс, намного ускорить его и повысить производительность.

Станок с ручным приводом способен обработать листы металла не толще 1,2 мм. Закрепление детали и вращение валов производят особыми ручками. Прикрепляется зиговочная машина к рабочему столу с использованием струбцины. Основные плюсы ручного оборудования в том, что оно мобильно и компактно.

Закрепление детали и вращение валов производят особыми ручками. Прикрепляется зиговочная машина к рабочему столу с использованием струбцины. Основные плюсы ручного оборудования в том, что оно мобильно и компактно.

Минусом можно считать повышенные требования к умениям оператора. Необходимо обладать определенными навыками, чтобы в одно время и двигать ручку, и держать деталь в нужном положении. Ручные зиговочные станки подходят для небольших производственных цехов либо высотного монтажа.

Зиг машина TZ 12 ручного типа

Зиговочный станок с электрическим или гидравлическим приводом может согнуть листы металла толщиной до 4 мм. Такие машины используют в больших производственных цехах. Зиговочный электрический станок работает за счет двигателя, скорость меняется с помощью преобразователя частоты. Его удобство в том, что руки работника свободны, а управление ведется педальным способом либо с пульта. Это повышает производительность, что очень важно для производств с большим объемом выпускаемых изделий.

Электромеханический зиговальный станок

Зиговочная машина гидравлического типа может быть только стационарной. Прижимной вал опускают с помощью гидравлического цилиндра, а ролики двигает электромотор. Такой зиговочный механизм удобен для работы с толстыми листами металла. Эти станки высокопроизводительны и потребляют мало электричества, поэтому в какой-то мере могут конкурировать и с машинами, оснащенными ЧПУ.

Зиговочная машина гидравлического типа

Конструктивные особенности зиг-машин

Один зиговочный аппарат конструктивно не слишком отличается от другого. Их основные элементы – валы – расположены горизонтально, вертикально либо под наклоном. На валы насаживают формирующие ролики, а между ними закрепляют обрабатываемую деталь. Благодаря противоположному движению главных элементов, на металле появляются равномерные углубления. С их помощью и производится необходимое соединение.

Выбирая зиговочный станок, нужно обращать внимание на следующие технические характеристики:

- тип привода;

- поперечник и вылет роликов;

- число прилагаемых пар этих деталей;

- допустимую толщину металла;

- размер станка.

Самые маленькие ролики в поперечнике – 50 мм, их количество варьируется от четырех до шести пар.

Важный показатель – вылет роликов. Лучше приобретать станок с максимальным вылетом – до 350 мм. Это расширит возможности зиговочного оборудования.

Допустимая толщина листа металла – от 0,5 мм до 4 мм. Зиговочная машина много места не займет (за исключением станков с ЧПУ). Весить такой аппарат может от 17 до 300 кг.

До начала работы обрабатываемую деталь фиксируют между валами и проворачивают ручку. На ручных аппаратах из-за их невысокой мощности может понадобиться пропустить заготовку через ролики несколько раз.

Маркировка выпускаемых роликов

От выбора рабочих роликов зависит глубина и форма зиговочного шва. Как используют насадки в зависимости от назначения:

Как используют насадки в зависимости от назначения:

| Маркировка | Что можно делать с помощью подобных роликов | Область применения |

| V | Оформлять кромки деталей, накатывать проволоку | Для изготовления изоляционных коробов и труб |

| E, EV | Гофрировать края труб для уменьшения поперечника | Для создания раструбных сопряжений в вентиляции и водостоках |

| S | Создавать стопорные и жесткие ребра | Для производства различных деталей из листового металла |

| SK | Выполнять широкие прямоугольные ребра | Для фиксации резиновых уплотнителей в круглых трубах вентиляции |

| BS, F | Делать двойную фальцовку вертикальных замков с выбранной высотой отбортовки | Для соединения заготовок из листового металла, кровельных работ |

| BC | Отгибать кромки плоских элементов | Для отбортовки прямоугольных деталей воздуховодов и создания округлых заглушек |

| BB | Отбортовать кромки врезок | Для создания врезок различной формы и вертикального замка на разных деталях |

| KB | Осадить вертикальный замок | Для изготовления элементов магистралей по сливу воды и отводу воздуха |

| BD | Отбортовать края деталей | Для создания длинных трубопроводов круглого сечения |

| ZB, ZA | Закатать проволоку по краю трубы | Для увеличения жесткости труб из тонкого металла |

| KA | Соединить круглые патрубки с последующей точечной сваркой | Для производства воздуховодов и дымоотводов малыми партиями |

| AV | Герметично соединить врезки винтовым методом | Для изготовления вентиляционных заготовок |

| DIN 71550 | Выполнить полукруглые ребра | Для создания поперечников, на которые крепится гибкий шланг |

| M | Резать трубы по поперечнику | Для производства любых трубопроводов |

Для выполнения некоторых операций требуются дополнительные детали. Например, отрезка может проводиться, только если дооснастить ролики параллельным прижимом вальцов. Для вырезки колец нужен специальный держатель. Чтобы отбортовать внешние срезы круглых отверстий понадобится полукруглый упор.

Например, отрезка может проводиться, только если дооснастить ролики параллельным прижимом вальцов. Для вырезки колец нужен специальный держатель. Чтобы отбортовать внешние срезы круглых отверстий понадобится полукруглый упор.

Установка роликов на зиг-машину

Изготовление станка в домашних условиях

Покупать профессиональный зиговочный станок стоит, если работать с листовым металлом приходится часто. Для редких домашних работ экономичнее будет собрать станок в домашних условиях самостоятельно. Для этого нужно найти подходящие чертежи в интернете или книгах, а также необходимые детали. Для простейшего аппарата потребуются:

- корпус аппарата;

- ограничительный щиток;

- колеса для зубчатой передачи;

- кронштейн;

- рабочие валы;

- формирующие ролики;

- цилиндр-хвостовик.

Схема зиговочного станка

План сбора оборудования

Корпус изготавливают со съемной крышкой и защитным кожухом из металла толщиной до 5 мм. Его высота зависит от размера валов, плюс нужно учесть расстояние между ними. Чтобы свободно поднимать прижимной вал, понадобится не менее 2,5 см.

Его высота зависит от размера валов, плюс нужно учесть расстояние между ними. Чтобы свободно поднимать прижимной вал, понадобится не менее 2,5 см.

Сборочный чертеж

Для закрепления устройства понадобится станина высотой около 25 см и шириной по размеру корпуса. Ее делают из двух пластин металла, сопряженных в T-образной форме. Крепление аппарата производится специальным стопорным винтом, цилиндрический хвостовик должен войти в чашку кронштейна, вокруг которого поворачивается корпус машины.

Зубчатые колеса обычно берут от старых мотоциклов. А валы вытачивают под их внутренний диаметр. В нижнем рабочем валу нужно просверлить отверстие для ручки. Саму ручку можно сварить или использовать деталь от обычной мясорубки. Под передний подшипник прижимного вала подставляют подвижную опору для более простой выемки материала.

Роликовые детали придется вытачивать самостоятельно. Тем, кто часто применяет зиговочное оборудование, стоит подобрать для этих элементов закаленную сталь. Стоит сразу выточить несколько пар разного профиля. После вытачивания их нужно будет хорошо отполировать. Главный поперечник каждой детали обязан соответствовать расстоянию между центрами колес с зубцами при рабочей сцепке.

Стоит сразу выточить несколько пар разного профиля. После вытачивания их нужно будет хорошо отполировать. Главный поперечник каждой детали обязан соответствовать расстоянию между центрами колес с зубцами при рабочей сцепке.

Отверстия под роликовые элементы высверливают в центре ограничительного щитка из металла. В среднем его длина составит 18 см, ширина – 12 см, толщина – 3 мм. Ролики фиксируют шплинтами, под которым сверлятся отверстия. При этом учитывается длина самих роликов и толщина шайб. Шплинты реально заменить шпильками либо даже обычными гвоздями.

Принципиальная схема и описание самодельной зигмашины

Электрический зиговочный станок

В домашних условиях можно создать и электрический зиговочный станок. Механическая часть аналогична ручному изделию, но вращение роликов будет осуществляться с помощью электрического привода. Станок оснащают редукционным двигателем с мощностью в 200 B и 15 оборотов в минуту. Соотношение червячного редуктора – до 1:100. Приводить оборудование в движение можно с помощью педали, например, от старой швейной машины.

Зиг-станок позволит соединять металлические элементы в тех случаях, когда сварка невозможна или неэкономична. Производить зиговку в домашних условиях довольно просто и для этого не требуется специальных знаний либо дополнительных расходных материалов.

Видео по теме: Зиг машина своими руками

Как сделать зиговочный станок своими руками?

Зиговочный станок представляет собой специальное устройство, предназначенное для выполнения зиговки. Зиговка – это относительно простой процесс, который выполняется над деталями из листового металла и заключается в нанесении на эти детали сплошных выступов и углублений.

Вместе с тем для его полноценного осуществления необходимо специальное устройство – ручной или автоматический зиговочный станок. Современный рынок предлагает множество подобных станков самых разных модификаций. Для тех, кто решил сделать такое устройство своими руками, мы предоставляем детальную инструкцию.

- Классификация устройств

- Конструктивные особенности и назначение

- Область применения

- Изготовление в домашних условиях

- Как работать на зиг-машине

Классификация устройств

Большое количество современных зиговочных установок можно разделить по классам в соответствии с их наиболее важными показателями или конструктивными особенностями. Чаще всего такие станки разделяют в зависимости от типа привода:

- Ручные – наиболее распространенный вариант зиговочного станка. Все рабочие механизмы данного станка приводятся в действие исключительно посредством применения физической силы его оператора. Например, в верхней части станка располагается специальная рукоятка, при помощи которой осуществляется прижим валиков с рабочими роликами.

Ролики можно прокручивать вместе с зафиксированной между ними деталью. Для качественного применения станка данного типа от оператора требуются определенные навыки, поскольку для обработки детали необходимо одновременно использовать сразу несколько элементов управления. Максимальна толщина детали, с которой можно работать на данном станке составляет 15 мм.

Ролики можно прокручивать вместе с зафиксированной между ними деталью. Для качественного применения станка данного типа от оператора требуются определенные навыки, поскольку для обработки детали необходимо одновременно использовать сразу несколько элементов управления. Максимальна толщина детали, с которой можно работать на данном станке составляет 15 мм. - Гидравлические – наиболее мощные зиговочные машины, но в то же время и наиболее дорогие. Технические характеристики таких станков позволяют работать с металлическими заготовками внушительной толщины. Гидравлика осуществляет качественный прижим роликов к заготовке и надежную ее фиксацию. В то же время прокручивание роликов и передвижение обрабатываемой заготовки осуществляется посредством проводного механизма электрического типа. Кроме высокой цены, есть у этих аппаратов и другой недостаток – серьезные габариты. Именно поэтому данные устройства чаще всего применяют на больших производствах.

- Средним по мощности вариантом зиговочной машины считается аппарат с электрическим приводом.

Такой станок стоит дороже, чем ручной, но значительно дешевле, чем гидравлический. Стоит отметить, что, кроме электрического привода, в данном станке присутствует и классический механический привод. Именно с его помощью фиксирую заготовку между роликами, которые вращаются уже благодаря приводу электрическому.

Такой станок стоит дороже, чем ручной, но значительно дешевле, чем гидравлический. Стоит отметить, что, кроме электрического привода, в данном станке присутствует и классический механический привод. Именно с его помощью фиксирую заготовку между роликами, которые вращаются уже благодаря приводу электрическому.

Активировать работу такого станка можно с помощью ножной педали. Таким образом, обе руки человека, который работает за этим станком, остаются свободными, что значительно облегчает процесс обработки заготовок. Характерной чертой такого типа станка является возможность его эффективного применения и в домашних мастерских, и на серьезных предприятиях.

Конструктивные особенности и назначение

Основную функцию станка – зиговку, которая являет собой процесс нанесения на металлическую заготовку специальных углублений, устройство может качественно выполнять благодаря особенной конструкции. Наличие зиговки на поверхности даже очень тонкого листового металла способно сделать его гораздо прочнее. Главное в этом случае правильно подобрать параметры углубления создаваемого устройством.

Главное в этом случае правильно подобрать параметры углубления создаваемого устройством.

Кроме обычной зиговки, современные станки подобного типа способны выполнять и ряд других функций – резку, бортовку, создание рельефа на поверхности заготовки. Чем мощнее привод у станка, тем более сложную и качественную работу он способен выполнять. Несмотря на отличия в приводной системе, большинство зиговочных станков имеют сходное строение, в которое входят: нижний и верхний вал, ролики, основу, винт регулировки, рукоятку управления, шестерни.

Принцип работы зиговочного станка состоит из следующих ключевых моментов:

- Оператор размещает заготовку между двумя роликами станка.

- Валы машины фиксируют деталь.

- Затем валы приводятся в движение.

- В ходе вращения этих механизмов, закрепленная заготовка тоже начинает свое движение. Рабочие ролики обладают необходимыми выступами, которые углубляются металлическую заготовку на заданную глубину.

Область применения

Чаще всего зиговочные станки применяют в строительной сфере. Посредством такого аппарата можно изготовить целый ряд просто незаменимых конструкций: элементы воздуховодных систем, водосточные трубы, запчасти для теплотрасс. В этой сфере деятельности используют в основном ручные зиговочные станки. Они стоят относительно дешево, обладают небольшими габаритами. Кроме того, для их использования не надо подводить электричество.

Посредством такого аппарата можно изготовить целый ряд просто незаменимых конструкций: элементы воздуховодных систем, водосточные трубы, запчасти для теплотрасс. В этой сфере деятельности используют в основном ручные зиговочные станки. Они стоят относительно дешево, обладают небольшими габаритами. Кроме того, для их использования не надо подводить электричество.

При помощи зиговочных станков часто обрабатывают детали цилиндрической формы. Ролики такого станка во время прохождения через цилиндр делают на нем специальные замки, к которым и крепятся другие детали. Такой метод обработки оказывает меньшее отрицательное действие на заготовку, чем сварочный процесс. Еще одним преимуществом зиг-машины считают отсутствие необходимости в дополнительных расходных материалах.

Кроме того, классический зиговочный станок может быть усилен дополнительным оборудованием, которое значительно расширит его функциональные возможности. С помощью модифицированной зиг-машины можно выполнять гибку металла, его профилирование. Зиг-машины могут быть ручными и оснащенными автоматизированной системой управления.

Зиг-машины могут быть ручными и оснащенными автоматизированной системой управления.

Изготовление в домашних условиях

Если вы не желаете покупать заводскую зиговочную установку, то можно сделать ее своими руками. Такой вариант подойдет тем, кто работает с металлом в домашних мастерских и в ограниченных объемах. Для промышленных предприятий самостоятельно изготовленное оборудование лучше не использовать.

Одним из преимуществ самодельного станка является его простота и дешевизна в изготовлении. Все основные детали можно легко найти в своем хозяйстве или приобрести на рынке. Конечно, количество и характер деталей зависит от типа устройства, которое вы собрались сделать. Существует несколько вариантов производства зиг-машины в домашних условиях. Мы предлагаем один из них.

Для создания устройства вам следует подготовить следующие детали:

- Кронштейн.

- Рабочие валы (2 штуки).

- Хвостовик цилиндра.

- Корпус устройства.

- Защитный кожух.

- Устройство с пружиной.

- Стопорный штырь.

- Детали зубчатой передачи.

- Винт с откидной рукояткой.

- Ролики.

Закрепить устройство можно посредством специального винта, но сделать это следует таким образом, чтобы хвостовик механизма заходил в кронштейн. Корпус аппарата необходимо зафиксировать в одном положении с помощью стопорного штыря. С помощью рукоятки можно регулировать перемещение валов аппарата.

Ролики самодельной зиг-машины приводятся в действие при помощи другой рукоятки и посредством зубчато-ременной передачи. При создании собственного станка обязательно проследите за тем, чтобы элементы передачи были закрыты специальным кожухом.

Такой элемент строения обязательно сделает работу оператора более безопасной. Для детального ознакомления посмотрите соответствующие видео, в которых на просторах интернета нет недостатка.

Видео: ЗИГ машина самодельная ручная.

Как работать на зиг-машине

После того как выше устройство приобретено или сконструировано, можете приступать к обработке металла. Машина в использовании отличается простотой, но есть важные нюансы, о которых стоит рассказать дополнительно:

Машина в использовании отличается простотой, но есть важные нюансы, о которых стоит рассказать дополнительно:

- Обрабатываемая деталь должна быть дополнительно закреплена посредством специального упора. Степень фиксации регулируется при помощи соответствующих винтов.

- Передней край заготовки следует вставить между роликами станка.

- Управление вторым роликом станка осуществляется посредством рукоятки.

- Ролики приводятся в движение при помощи специальной ручки (в станках с ручным приводом).

Для полноценной обработки детали может понадобиться несколько циклов. После того как необходимый результат будет достигнут, заготовку можно извлекать и рабочих узлов станка.

Republished by Blog Post Promoter

зиговочная машина RAS 11.35 474 000 руб.

Обзор

Зиговочная машина RAS 11.35 — это надёжный зиговочный станок с электроприводом для производства различных доборных элементов водостоков, воздуховодов, изоляции. Электромеханическая зиг-машина RAS 11.35 идеально подходит для небольших и средних объёмов производства. Прочный сварной корпус зиг-машины выполнен из листовой стали, а рабочие элементы (валы) из термообработанной конструкционной стали. Зиговочная машина RAS 11.35 оснащена переключателями скорости и направления вращения роликов. При помощи ножной педали управления можно плавно регулировать скорость вращения роликов. Для обслуживания данного станка достаточно одного оператора.

Электромеханическая зиг-машина RAS 11.35 идеально подходит для небольших и средних объёмов производства. Прочный сварной корпус зиг-машины выполнен из листовой стали, а рабочие элементы (валы) из термообработанной конструкционной стали. Зиговочная машина RAS 11.35 оснащена переключателями скорости и направления вращения роликов. При помощи ножной педали управления можно плавно регулировать скорость вращения роликов. Для обслуживания данного станка достаточно одного оператора.

Стандартная комплектация:

- Станок на стойке

- Закалённый ограничительный упор

- Ножная педаль с бесступенчатой регулировкой скорости

- Сетевой шнур на 230 В

- Отбортовочные ролики BC

- Наклонные ролики для двойного фальца SD

- Обжимные гофрирующие ролики Е

- Коробчатые ролики для прямоугольного зига SK

- Изгибающие ролики для отбортовки ВВ

- Проводящие ролики V1, V1,5, V2, V3

Дополнительные опции:

- Другие комплекты роликов

- Ёмкость для роликов

- Специальная упорная пластина для роликов BD

- Специальная упорная пластина для изоляционных работ

- Закалённый полукруглый упор для внутренней отбортовки

Заказать и купить зиговочную машину RAS 11. 35 в Москве можно по телефону:

35 в Москве можно по телефону:

+7 (495) 134-03-15

Другие названия зиговочной машины RAS 11.35 —

зиговка, зиг-машина, электромеханическая зигмашина, зиговочный станок с электроприводом 11.35

Мы доставим зиговочную машину RAS 11.35 ценой 474 000 ₽ по Москве максимально быстро.

Характеристики

|

Толщина металла, cталь 400 Н/мм2 |

1.25 мм |

|

Расстояние между центрами роликов |

50 мм |

|

Максимальный вылет роликов |

200 мм |

|

Номинальная мощность |

0.  37 кВт 37 кВт

|

|

Скорость вращения роликов (м/мин) |

0 — 20 |

|

Электропитание (вольт) |

220 |

|

Рабочая высота |

1000 мм |

|

Регулируемая упорная пластина |

240 × 160 мм |

|

Размеры (Д х Ш х В) |

450 × 450 × 1150 мм |

|

Вес |

40 кг |

|

Вес с комплектом роликов |

46 кг |

|

Производитель |

RAS |

|

Страна |

Германия |

|

Посадочный диаметр под ролики |

20мм |

Отзывы

‘),

prdu = «/zigovochnaya-mashina-ras-1135/»;

$(‘. reviews-tab’)

reviews-tab’)

.append(loading)

.load(prdu + ‘reviews/ .reviews’, { random: «1» },

function(){

$(this).prepend(‘

Швейная машинка — Простая англоязычная Википедия, свободная энциклопедия

Винтажная швейная машинка Зингер.

Швейная машина используется для сшивания ткани нитками. Швейные машины были изобретением промышленной революции, позволившим шить быстрее, чем люди могли шить вручную. Некоторые швейные машины также используются для вышивки. С момента изобретения первой работающей швейной машины англичанин Томас Сент в 179 г.0, швейная машина значительно повысила эффективность и производительность швейной промышленности.

Бытовые швейные машины предназначены для шитья отдельных изделий одним человеком с использованием одного типа стежка. В современной швейной машине ткань легко входит и выходит из машины без неудобств, связанных с иглами, наперстками и другими подобными инструментами, используемыми при ручном шитье, что автоматизирует процесс шитья и экономит время.

Промышленные швейные машины, в отличие от бытовых, крупнее, быстрее и разнообразнее по размеру, стоимости, внешнему виду и задачам.

Содержание

- 1 История

- 1.1 Изобретение

- 2 Типа швейных машин

- 3 Каталожные номера

Цепной стежок Томаса Сэйнта

Изобретение[изменить | изменить источник]

Чарльз Фредрик Визенталь, инженер немецкого происхождения, работающий в Англии, в 1755 году получил первый британский патент на механическое устройство, помогающее искусству шитья. Его изобретение состояло из иглы с обоюдоострым концом и ушком на одном конец.

В 1790 году английский изобретатель Томас Сэйнт изобрел первую конструкцию швейной машины, но он не смог успешно рекламировать или продавать свое изобретение. Его машина предназначалась для обработки кожи и холста. Вполне вероятно, что у Сента была рабочая модель, но свидетельств ее существования нет; он был опытным краснодеревщиком, и его устройство включало в себя множество практических функций: выступающий рычаг, механизм подачи (подходящий для коротких отрезков кожи), вертикальный игловодитель и петлитель.

Его швейная машина использовала метод цепного стежка, при котором машина использует одну нить для выполнения простых стежков на ткани. Сшивающее шило прокалывало материал, а раздвоенный стержень протягивал нить через отверстие, где она зацеплялась снизу, и перемещалась к следующему месту сшивания, где цикл повторялся, закрепляя стежок. Машина Сента была предназначена для изготовления различных изделий из кожи, в том числе седел и уздечек, но она также могла работать с парусиной и использовалась для пошива корабельных парусов. Хотя его машина была очень продвинутой для той эпохи, концепция нуждалась в постоянном улучшении в ближайшие десятилетия, прежде чем она могла стать практическим предложением. В 1874 году производитель швейных машин Уильям Ньютон Уилсон нашел рисунки Сэйнта в Лондонском патентном бюро, отрегулировал петлитель и построил работающую машину, которая в настоящее время принадлежит Лондонскому музею науки.

В 1804 году англичанами Томасом Стоуном и Джеймсом Хендерсоном была построена швейная машина, а в Шотландии Джоном Дунканом была сконструирована машина для вышивания. Австрийский портной Йозеф Мадершпергер начал разработку своей первой швейной машины в 1807 году. Он представил свою первую рабочую машину в 1814 году.

Австрийский портной Йозеф Мадершпергер начал разработку своей первой швейной машины в 1807 году. Он представил свою первую рабочую машину в 1814 году.

Первую практичную и широко используемую швейную машину изобрел французский портной Бартелеми Тимонье в 1829 году. Его машина сшивала прямые швы цепным стежком, как модель Сена, а в 1830 году он подписал контракт с Огюстом Ферраном, горным инженером. , который сделал необходимые чертежи и подал заявку на патент. Патент на его машину был выдан 17 июля 1830 года, и в том же году он открыл (вместе с партнерами) первую в мире компанию по производству машинной одежды для создания армейской формы для французской армии. Однако фабрика была сожжена, как сообщается, рабочими, опасавшимися потерять средства к существованию после выдачи патента.

Модель машины выставлена в Лондонском музее науки. Машина сделана из дерева и использует иглу с зазубринами, которая проходит вниз через ткань, чтобы захватить нить и вытянуть ее вверх, чтобы сформировать петлю, которая будет заблокирована следующей петлей. Первую американскую швейную машину челночного стежка изобрел Уолтер Хант в 1832 году. В его машине использовалась игла с ушком (с ушком и острием на одном конце), несущая верхнюю нить, и ниспадающий челнок, несущий нижнюю нить. Изогнутая игла проходила через ткань горизонтально, оставляя петлю при выходе. Челнок прошел через петлю, зацепив нить. Подача подвела машину, что потребовало частой остановки машины и перезапуска. В конце концов Хант потерял интерес к своей машине и продавал отдельные машины, не удосужившись запатентовать свое изобретение, а запатентовав его только в конце 1854 года. В 1842 году Джон Гриноу запатентовал первую швейную машину в Соединенных Штатах. Британские партнеры Ньютон и Арчибольд в 1841 году представили иглу с заостренным концом и использование двух прижимных поверхностей для удерживания кусков ткани на месте.

Первую американскую швейную машину челночного стежка изобрел Уолтер Хант в 1832 году. В его машине использовалась игла с ушком (с ушком и острием на одном конце), несущая верхнюю нить, и ниспадающий челнок, несущий нижнюю нить. Изогнутая игла проходила через ткань горизонтально, оставляя петлю при выходе. Челнок прошел через петлю, зацепив нить. Подача подвела машину, что потребовало частой остановки машины и перезапуска. В конце концов Хант потерял интерес к своей машине и продавал отдельные машины, не удосужившись запатентовать свое изобретение, а запатентовав его только в конце 1854 года. В 1842 году Джон Гриноу запатентовал первую швейную машину в Соединенных Штатах. Британские партнеры Ньютон и Арчибольд в 1841 году представили иглу с заостренным концом и использование двух прижимных поверхностей для удерживания кусков ткани на месте.

Первой машиной, которая объединила все разрозненные элементы предшествующих полувековых инноваций в современную швейную машину, была машина, построенная английским изобретателем Джоном Фишером в 1844 году, то есть немного раньше, чем очень похожие машины, построенные печально известным Исааком Мерритт Сингер в 1851 году и менее известный Элиас Хоу в 1845 году. Однако из-за неудачной подачи Фишером патента в Патентное ведомство он не получил должного признания современной швейной машины в юридических спорах о приоритете с Зингером. и именно Зингер выиграл преимущества патента.

Однако из-за неудачной подачи Фишером патента в Патентное ведомство он не получил должного признания современной швейной машины в юридических спорах о приоритете с Зингером. и именно Зингер выиграл преимущества патента.

Элиас Хоу, родившийся в Спенсере, штат Массачусетс, создал свою швейную машину в 1845 году, используя метод, аналогичный методу Фишера, за исключением того, что ткань удерживалась вертикально. Важным улучшением его машины было то, что игла уходила от острия, начиная с ушка. После длительного пребывания в Англии, пытаясь вызвать интерес к своей машине, он вернулся в Америку и обнаружил, что разные люди нарушают его патент, в том числе Исаак Меррит Сингер. В конце концов, в 1854 году он выиграл дело о нарушении патентных прав и получил право требовать гонорары от производителей, использующих идеи, защищенные его патентом, включая Зингера.

Зингер видел, как в бостонской мастерской ремонтировали ротационную швейную машину. Как инженер, он подумал, что это неуклюже, и решил спроектировать лучше. В изобретенной им машине вместо вращающегося челнока использовался падающий; игла была установлена вертикально и имела прижимную лапку, чтобы удерживать ткань на месте. У него был фиксированный рычаг для удержания иглы и базовая система натяжения. Эта машина сочетала в себе элементы машин Тимонье, Ханта и Хоу. Зингер получил американский патент в 1851 году, и было предложено [ кем? ] запатентовал ножную педаль или педаль, которые приводили в действие некоторые из его машин; к сожалению, ножная педаль использовалась слишком долго для выдачи патента. Когда Хоу узнал о машине Сингера, он подал на него в суд, где Хоу выиграл, и Сингер был вынужден заплатить единовременную сумму за все уже произведенные машины. Затем Сингер получил лицензию по патенту Хоу и заплатил ему 1,15 доллара за машину, прежде чем вступить в совместное партнерство с юристом по имени Эдвард Кларк. Они создали первую договоренность о покупке в рассрочку, чтобы люди могли покупать свои машины за счет платежей в течение определенного периода времени.

В изобретенной им машине вместо вращающегося челнока использовался падающий; игла была установлена вертикально и имела прижимную лапку, чтобы удерживать ткань на месте. У него был фиксированный рычаг для удержания иглы и базовая система натяжения. Эта машина сочетала в себе элементы машин Тимонье, Ханта и Хоу. Зингер получил американский патент в 1851 году, и было предложено [ кем? ] запатентовал ножную педаль или педаль, которые приводили в действие некоторые из его машин; к сожалению, ножная педаль использовалась слишком долго для выдачи патента. Когда Хоу узнал о машине Сингера, он подал на него в суд, где Хоу выиграл, и Сингер был вынужден заплатить единовременную сумму за все уже произведенные машины. Затем Сингер получил лицензию по патенту Хоу и заплатил ему 1,15 доллара за машину, прежде чем вступить в совместное партнерство с юристом по имени Эдвард Кларк. Они создали первую договоренность о покупке в рассрочку, чтобы люди могли покупать свои машины за счет платежей в течение определенного периода времени.

Тем временем Аллен Б. Уилсон разработал челнок, совершавший возвратно-поступательное движение по короткой дуге, что было усовершенствованием челнока Сингера и Хоу. Однако Джон Брэдшоу запатентовал похожее устройство и пригрозил подать в суд, поэтому Уилсон решил попробовать новый метод. Он вступил в партнерство с Натаниэлем Уилером, чтобы произвести машину с вращающимся крюком вместо челнока. Это было намного тише и плавнее, чем другие методы, в результате чего компания Wheeler & Wilson произвела больше машин в 1850-х и 1860-х годах, чем любой другой производитель. Уилсон также изобрел механизм подачи с четырьмя движениями, который до сих пор можно увидеть на каждой швейной машине. Это было движение вперед, вниз, назад и вверх, которое протягивало ткань ровным и плавным движением. Чарльз Миллер запатентовал первую машину для сшивания петель. На протяжении 1850-х годов создавалось все больше и больше компаний, каждая из которых пыталась подать в суд на другую за нарушение патентных прав. Это вызвало волну патентов, известную как Война швейных машин.

Это вызвало волну патентов, известную как Война швейных машин.

В 1856 году была создана Комбинация швейных машин , в которую вошли Сингер, Хоу, Уилер, Уилсон, Гровер и Бейкер. Эти четыре компании объединили свои патенты, в результате чего всем остальным производителям пришлось получать лицензию и платить по 15 долларов за машину. Так продолжалось до 1877 года, когда истек срок действия последнего патента. Джеймс Эдвард Аллен Гиббс (1829–1902), фермер из Рафина в округе Рокбридж, штат Вирджиния, 2 июня 1857 года запатентовал первую швейную машину с цепным стежком и однониткой. В партнерстве с Джеймсом Уиллкоксом Гиббс стал основным партнером Willcox & Gibbs. Компания швейных машин.

Коммерческие швейные машины Willcox & Gibbs все еще используются в 21 веке.

Элиас Хоу, родившийся в Спенсере, штат Массачусетс, создал свою швейную машину в 1845 году, используя метод, аналогичный методу Фишера, за исключением того, что ткань удерживалась вертикально. Важным улучшением его машины было то, что игла уходила от острия, начиная с ушка. После длительного пребывания в Англии, пытаясь вызвать интерес к своей машине, он вернулся в Америку и обнаружил, что разные люди нарушают его патент, в том числе Исаак Меррит Сингер. В конце концов, в 1854 году он выиграл дело о нарушении патентных прав и получил право требовать гонорары от производителей, использующих идеи, защищенные его патентом, включая Зингера.

После длительного пребывания в Англии, пытаясь вызвать интерес к своей машине, он вернулся в Америку и обнаружил, что разные люди нарушают его патент, в том числе Исаак Меррит Сингер. В конце концов, в 1854 году он выиграл дело о нарушении патентных прав и получил право требовать гонорары от производителей, использующих идеи, защищенные его патентом, включая Зингера.

Зингер видел, как в бостонской мастерской ремонтировали ротационную швейную машину. Как инженер, он подумал, что это неуклюже, и решил спроектировать лучше. В изобретенной им машине вместо вращающегося челнока использовался падающий; игла была установлена вертикально и имела прижимную лапку, чтобы удерживать ткань на месте. У него был фиксированный рычаг для удержания иглы и базовая система натяжения. Эта машина сочетала в себе элементы машин Тимонье, Ханта и Хоу. Зингер получил американский патент в 1851 году, и было предложено [ кем? ] запатентовал ножную педаль или педаль, которые приводили в действие некоторые из его машин; к сожалению, ножная педаль использовалась слишком долго для выдачи патента. Когда Хоу узнал о машине Сингера, он подал на него в суд, где Хоу выиграл, и Сингер был вынужден заплатить единовременную сумму за все уже произведенные машины. Затем Сингер получил лицензию по патенту Хоу и заплатил ему 1,15 доллара за машину, прежде чем вступить в совместное партнерство с юристом по имени Эдвард Кларк. Они создали первую договоренность о покупке в рассрочку, чтобы люди могли покупать свои машины за счет платежей в течение определенного периода времени.

Когда Хоу узнал о машине Сингера, он подал на него в суд, где Хоу выиграл, и Сингер был вынужден заплатить единовременную сумму за все уже произведенные машины. Затем Сингер получил лицензию по патенту Хоу и заплатил ему 1,15 доллара за машину, прежде чем вступить в совместное партнерство с юристом по имени Эдвард Кларк. Они создали первую договоренность о покупке в рассрочку, чтобы люди могли покупать свои машины за счет платежей в течение определенного периода времени.

Тем временем Аллен Б. Уилсон разработал челнок, совершавший возвратно-поступательное движение по короткой дуге, что было усовершенствованием челнока Сингера и Хоу. Однако Джон Брэдшоу запатентовал похожее устройство и пригрозил подать в суд, поэтому Уилсон решил попробовать новый метод. Он вступил в партнерство с Натаниэлем Уилером, чтобы произвести машину с вращающимся крюком вместо челнока. Это было намного тише и плавнее, чем другие методы, в результате чего компания Wheeler & Wilson произвела больше машин в 1850-х и 1860-х годах, чем любой другой производитель. Уилсон также изобрел механизм подачи с четырьмя движениями, который до сих пор можно увидеть на каждой швейной машине. Это было движение вперед, вниз, назад и вверх, которое протягивало ткань ровным и плавным движением. Чарльз Миллер запатентовал первую машину для сшивания петель. На протяжении 1850-х годов создавалось все больше и больше компаний, каждая из которых пыталась подать в суд на другую за нарушение патентных прав. Это вызвало волну патентов, известную как Война швейных машин.

Уилсон также изобрел механизм подачи с четырьмя движениями, который до сих пор можно увидеть на каждой швейной машине. Это было движение вперед, вниз, назад и вверх, которое протягивало ткань ровным и плавным движением. Чарльз Миллер запатентовал первую машину для сшивания петель. На протяжении 1850-х годов создавалось все больше и больше компаний, каждая из которых пыталась подать в суд на другую за нарушение патентных прав. Это вызвало волну патентов, известную как Война швейных машин.

В 1856 году была создана Комбинация швейных машин , в которую вошли Сингер, Хоу, Уилер, Уилсон, Гровер и Бейкер. Эти четыре компании объединили свои патенты, в результате чего всем остальным производителям пришлось получать лицензию и платить по 15 долларов за машину. Так продолжалось до 1877 года, когда истек срок действия последнего патента. Джеймс Эдвард Аллен Гиббс (1829–1902), фермер из Рафина в округе Рокбридж, штат Вирджиния, 2 июня 1857 года запатентовал первую швейную машину с цепным стежком и однониткой. В партнерстве с Джеймсом Уиллкоксом Гиббс стал основным партнером Willcox & Gibbs. Компания швейных машин.

В партнерстве с Джеймсом Уиллкоксом Гиббс стал основным партнером Willcox & Gibbs. Компания швейных машин.

Коммерческие швейные машины Willcox & Gibbs все еще используются в 21 веке.

Производители одежды были первыми покупателями швейных машин и использовали их для производства первой готовой одежды и обуви. В 1860-х годах потребители начали покупать их, и машины, цена которых в Великобритании варьировалась от 6 до 15 фунтов стерлингов в зависимости от характеристик, стали очень распространены в домах среднего класса. Владельцы гораздо чаще проводили свободное время со своими машинами, чтобы шить и чинить одежду для своей семьи, чем навещать друзей и женские журналы и справочники по дому, такие как 9.0050 Миссис Битон предлагала выкройки платьев и инструкции. Швейная машина могла сшить мужскую рубашку примерно за час, по сравнению с 14 1/2 часами ручной работы.

В 1877 году первая в мире вязальная машина была изобретена и запатентована Джозефом М. Мерроу, тогдашним президентом предприятия, основанного в 1840-х годах как механический цех по разработке специализированного оборудования для вязальных операций. Эта вязальная машина была первой серийной швейной машиной с оверлоком. Компания Merrow Machine стала одним из крупнейших американских производителей швейных машин с оверлоком и продолжает оставаться на глобальном уровне в 21 веке как последний американский производитель швейных машин с оверлоком.

Эта вязальная машина была первой серийной швейной машиной с оверлоком. Компания Merrow Machine стала одним из крупнейших американских производителей швейных машин с оверлоком и продолжает оставаться на глобальном уровне в 21 веке как последний американский производитель швейных машин с оверлоком.

В 1885 году Зингер запатентовал швейную машину Singer Vibrating Shuttle, в которой использовалась идея Аллена Б. Уилсона о вибрирующем челноке, и она была лучше челночного стежка, чем колеблющиеся челноки того времени. Были произведены миллионы машин, возможно, первая в мире действительно практичная швейная машина для домашнего использования, пока в 20 веке их окончательно не вытеснили ротационные челночные машины. Швейные машины продолжали делать примерно по тому же дизайну, с более роскошным декором вплоть до 19 века.00с.

Первые электрические машины были разработаны компанией Singer Sewing Co. и представлены в 1889 году. К концу Первой мировой войны компания Singer предлагала для продажи ручные, педали и электрические машины. Сначала электрические машины были стандартными машинами с двигателем, прикрепленным сбоку, но по мере того, как все больше домов набирало мощность, они становились все более популярными, и двигатель постепенно встраивался в корпус.

Сначала электрические машины были стандартными машинами с двигателем, прикрепленным сбоку, но по мере того, как все больше домов набирало мощность, они становились все более популярными, и двигатель постепенно встраивался в корпус.

Существует четыре основных типа швейных машин:

- электрический

- рука

- педаль/педаль

- Y33T

Множество моделей швейных машин | Искусство и культура

Загрузчик каналов (Limelight Networks)

В первые годы XIX века изобретение швейной машины было почти неизбежным. Фабрики были заполнены швеями и портными, а сообразительные изобретатели и предприниматели по всему миру видели, как шили брюки. Было невероятное количество конструкций машин, патентов и — некоторые вещи никогда не меняются — патентных исков.

Рисунок Томаса Сэйнта 1790 года для швейной машины для кожи

Вот краткий обзор, описывающий некоторые из величайших успехов (и неудач), чтобы проиллюстрировать пьянящую смесь индустриализма, политики и революционной риторики, которая сопровождала разработку швейной машины.

Конструкция первой швейной машины на самом деле восходит к концу 18 века, когда английский краснодеревщик по имени Томас Сэйнт разработал чертеж машины, которая могла бы сшивать кожу. Он запатентовал дизайн как «Совершенно новый метод изготовления и завершения обуви, сапог, брызговиков, сабо и других изделий с помощью инструментов и машин, также изобретенных мной для этой цели, и определенных композиций природы Японии или Лак, который будет очень полезен во многих полезных приборах».

Довольно многословное название отчасти объясняет, почему патент был в конечном итоге утерян — он был зарегистрирован под одеждой. Неизвестно, действительно ли Сэйнт построил какой-либо из своих проектов перед смертью, но действующая копия была построена 84 года спустя Уильямом Ньютоном Уилсоном. Хотя это не совсем практично, машина с ручным приводом заработала после нескольких небольших модификаций.

Слева: дизайн Мадерспергера 1814 года, иллюстрация из брошюры изобретателя около 1816 года. справа: более поздний прототип Мадершпергера, возможно, его последние

справа: более поздний прототип Мадершпергера, возможно, его последние

В первой половине 19 века произошел бум патентов на швейные машины и случаев нарушения патентных прав. В 1814 году венский портной Йозеф Мадерспергер получил патент на конструкцию швейной машины, которую он разрабатывал почти десять лет. Мадершпергер построил несколько машин. Первые, по-видимому, были предназначены для шитья только прямых линий, в то время как более поздние машины, возможно, были специально созданы для создания вышивки, способной вышивать маленькие круги и овалы. Проекты были хорошо приняты венской публикой, но изобретателя не устраивала надежность его машин, и он так и не выпустил их в продажу. Мадершпергер проведет остаток своей жизни, пытаясь усовершенствовать свой дизайн, занятие, которое израсходует его последний пенни и отправит его в богадельню — буквально; он умер в богадельне.

Изображение швейной машины Тиммонье из журнала Sewing Machine News 1880 года

Во Франции первая механическая швейная машина была запатентована в 1830 году портным Бартелеми Тимонье, чья машина использовала иглу с крючком или зазубринами для производства цепочки. стежок. В отличие от своих предшественников, Тимонье фактически запустил свою машину в производство и получил контракт на производство униформы для французской армии. К сожалению, как и его предшественники, он столкнулся с катастрофой. Толпа портных, размахивающих факелами, опасаясь потерять средства к существованию, штурмовала его фабрику, уничтожив все 80 его машин. Тимонье чудом удалось спастись, он ухватился за механически собранные бутсы и сконструировал еще более совершенную машину. Непослушные портные нанесли новый удар, уничтожив все машины, кроме одной, на которой Тимонье смог сбежать. Он попытался начать все сначала в Англии, но его усилия были напрасны. В 1857 году Бартелеми Тимонье также умер в богадельне.

стежок. В отличие от своих предшественников, Тимонье фактически запустил свою машину в производство и получил контракт на производство униформы для французской армии. К сожалению, как и его предшественники, он столкнулся с катастрофой. Толпа портных, размахивающих факелами, опасаясь потерять средства к существованию, штурмовала его фабрику, уничтожив все 80 его машин. Тимонье чудом удалось спастись, он ухватился за механически собранные бутсы и сконструировал еще более совершенную машину. Непослушные портные нанесли новый удар, уничтожив все машины, кроме одной, на которой Тимонье смог сбежать. Он попытался начать все сначала в Англии, но его усилия были напрасны. В 1857 году Бартелеми Тимонье также умер в богадельне.

Таким образом, у трех наиболее известных первопроходцев одежды прет-а-порте в Европе дела пошли не очень хорошо. Но что происходило за прудом? Что происходило в этой выскочке нации предприимчивых, решающих проблемы и манифестирующих судьбу? Ну, вот где все становится действительно интересно.