Зона сварки: Ремонт сварочных аппаратов в Челябинске

Содержание

ООО ЗОНА-СВАРКИ, Москва (ИНН 9721015031), реквизиты, выписка из ЕГРЮЛ, адрес, почта, сайт, телефон, финансовые показатели

Обновить браузер

Обновить браузер

Возможности

Интеграция

О системе

Статистика

Контакты

CfDJ8No4r7_PxytLmCxRl2AprProZejF4M3BmUzZ44E-x7Ogzl7fdh54VO-FkQ2TOK6GvHfskCpVDAPbdumlPwYW2ixTpmMNq-RItGGOp7DeGDT96jM1WO96tUExwEPmGCiSTc14BkWEmeLf8ITq4jZtQ2w

Описание поисковой системы

энциклопедия поиска

ИНН

ОГРН

Санкционные списки

Поиск компаний

Руководитель организации

Судебные дела

Проверка аффилированности

Исполнительные производства

Реквизиты организации

Сведения о бенефициарах

Расчетный счет организации

Оценка кредитных рисков

Проверка блокировки расчетного счета

Численность сотрудников

Уставной капитал организации

Проверка на банкротство

Дата регистрации

Проверка контрагента по ИНН

КПП

ОКПО

Тендеры и госзакупки

Юридический адрес

Анализ финансового состояния

Учредители организации

Бухгалтерская отчетность

ОКТМО

ОКВЭД

Сравнение компаний

Проверка лицензии

Выписка из ЕГРЮЛ

Анализ конкурентов

Сайт организации

ОКОПФ

Сведения о регистрации

ОКФС

Филиалы и представительства

ОКОГУ

ОКАТО

Реестр недобросовестных поставщиков

Рейтинг компании

Проверь себя и контрагента

Должная осмотрительность

Банковские лицензии

Скоринг контрагентов

Лицензии на алкоголь

Мониторинг СМИ

Признаки хозяйственной деятельности

Репутационные риски

Комплаенс

Компания ООО ЗОНА-СВАРКИ, адрес: г. Москва, шоссе Щёлковское, д. 26 к. 2 пом. III ком. 3-5 этаж 1 зарегистрирована 20.09.2016. Организации присвоены ИНН 9721015031, ОГРН 1167746881400, КПП 771901001. Основным видом деятельности является ремонт металлоизделий, всего зарегистрировано 19 видов деятельности по ОКВЭД. Связи с другими компаниями отсутствуют.

Москва, шоссе Щёлковское, д. 26 к. 2 пом. III ком. 3-5 этаж 1 зарегистрирована 20.09.2016. Организации присвоены ИНН 9721015031, ОГРН 1167746881400, КПП 771901001. Основным видом деятельности является ремонт металлоизделий, всего зарегистрировано 19 видов деятельности по ОКВЭД. Связи с другими компаниями отсутствуют.

Количество совладельцев (по данным ЕГРЮЛ): 1, генеральный директор — Омельянчук Алла Ивановна. Размер уставного капитала 20 000₽.

Компания ООО ЗОНА-СВАРКИ не принимала участие в тендерах. В отношении компании нет исполнительных производств. ООО ЗОНА-СВАРКИ не участвовало в арбитражных делах.

Реквизиты ООО ЗОНА-СВАРКИ, юридический адрес, официальный сайт и выписка ЕГРЮЛ доступны в системе СПАРК (демо-доступ бесплатно).

Полная проверка контрагентов в СПАРКе

- Неоплаченные долги

- Арбитражные дела

- Связи

- Реорганизации и банкротства

- Прочие факторы риска

Полная информация о компании ООО ЗОНА-СВАРКИ

299₽

- Регистрационные данные компании

- Руководитель и основные владельцы

- Контактная информация

- Факторы риска

- Признаки хозяйственной деятельности

- Ключевые финансовые показатели в динамике

- Проверка по реестрам ФНС

Купить

Пример

999₽

Включен мониторинг изменений на год

- Регистрационные данные компании

- История изменения руководителей, наименования, адреса

- Полный список адресов, телефонов, сайтов

- Данные о совладельцах из различных источников

- Связанные компании

- Сведения о деятельности

- Финансовая отчетность за несколько лет

- Оценка финансового состояния

Купить

Пример

Бесплатно

- Отчет с полной информацией — СПАРК-ПРОФИЛЬ

- Добавление контактных данных: телефон, сайт, почта

- Добавление описания деятельности компании

- Загрузка логотипа

- Загрузка документов

Редактировать данные

СПАРК-Риски для 1С

Оценка надежности и мониторинг контрагентов

Узнать подробности

Заявка на демо-доступ

Заявки с указанием корпоративных email рассматриваются быстрее.

Вход в систему будет возможен только с IP-адреса, с которого подали заявку.

Компания

Телефон

Вышлем код подтверждения

Эл. почта

Вышлем ссылку для входа

Нажимая кнопку, вы соглашаетесь с правилами использования и обработкой персональных данных

Сервис по ремонту сварочного оборудования «Зона сварки» — Страница 20 — Ремонт и модернизация

#381

copich

Отправлено 28 November 2017 15:39

очень доволен

это хорошо. Ведь если все делаешь правильно и качественно, то обязательно найдется тот кто зацепится к чему-то и для него будет полученный результат не удовлетворительный.

Поэтому если товарищи делают плохо, то обязательно найдется тот кому сделают хорошо. Вот вам и повезло.

Но если играть в рулетку не повезло и быть попавшим в 1% то это терпимо, хотя и не приятно. Но шанс был не плохой.

Но когда попадаешь в 99% обманутых и надеяться, что попадешь в 1% … Шанс по моим прикидкам ничтожный. И в такую игру лично я предпочитаю не играть.

Вот вам на закуску, что было под теплоусадочной трубкой… Как сказал клиент, что уже не раз после этого к ним возили. Видимо тогда они процессорное управление и скрутили. Т.к. лично я попробовал крутануть ручку для включения режима протяга проволоки, но ни чего не получилось. Так же аппарат и был тупой (без синергетики), но сделать его еще тупее … и тут у меня только не приличные слова лезут в голову.

P.S. маленькая платка — основа NE555 с обвязкой. Разбираться и восстанавливать плату не вижу смысла, уж много чего ампутировали. Донора для восстановления нет. Поэтому почему они восстановили силовую часть двигателя подачи проволоки и почему сделали автономное управление, для меня остается не понятным. Если дело было в процессоре, то надо было запрашивать у производителя. Либо полностью ампутировать плату и ставить совершенно другое. Но такой колхоз на проводочках в промышленных условиях долго н проработает.

Поэтому почему они восстановили силовую часть двигателя подачи проволоки и почему сделали автономное управление, для меня остается не понятным. Если дело было в процессоре, то надо было запрашивать у производителя. Либо полностью ампутировать плату и ставить совершенно другое. Но такой колхоз на проводочках в промышленных условиях долго н проработает.

Прикрепленные изображения

- Наверх

- Вставить ник

#382

Kondor416

Отправлено 28 November 2017 15:57

Мыши плакали, кололись, но продолжали жадно жрать кактус.

- Наверх

- Вставить ник

#383

Анатолий10

Отправлено 30 November 2017 12:53

Сдали на диагностику в Зону-Сварки две точечные сварки Tecna 3322. Перезвонили и сказали сумму за ремонт. Решили делать. Сумма за ремонт приемлемая для таких аппаратов. По готовности через неделю позвонили сообщили и выставили счет. После того как оплатили предложили доставку бесплатно! Ответственно подошли к работе. Спасибо Сервису. Интересно кто нибудь из них сюда заходит?))

Перезвонили и сказали сумму за ремонт. Решили делать. Сумма за ремонт приемлемая для таких аппаратов. По готовности через неделю позвонили сообщили и выставили счет. После того как оплатили предложили доставку бесплатно! Ответственно подошли к работе. Спасибо Сервису. Интересно кто нибудь из них сюда заходит?))

- Наверх

- Вставить ник

#384

Kondor416

Отправлено 30 November 2017 13:04

Еще один….

Успокойтесь уже, поезд реабилитации ушел.

Сообщение отредактировал Kondor416: 30 November 2017 13:05

- Наверх

- Вставить ник

#385

Dmitry1962

Отправлено 30 November 2017 13:05

Еще один.

…

…безумству храбрых поем мы песню!

- Наверх

- Вставить ник

#386

Георгий 11

Отправлено 30 November 2017 13:12

Анатолий10,чего хоть там было?Пыль продули и заработало?Есть уже такие преценденты).

- Наверх

- Вставить ник

#387

Anton VL

Отправлено 30 November 2017 13:21

Анатолий10, интересно, что положительно о данном сервисе пишут люди которые только ради этого на форуме зарегистрировались

- Наверх

- Вставить ник

#388

copich

Отправлено 30 November 2017 13:36

Извините меня, я то же не могу удержаться. … О какие молодцы. Но не стоимости ни фото ни слова о поломке … ни чего, только песня про великих и могучих!!!

… О какие молодцы. Но не стоимости ни фото ни слова о поломке … ни чего, только песня про великих и могучих!!!

Анатолий10, повеселили. Особенно:

По готовности через неделю позвонили сообщили и выставили счет. После того как оплатили предложили доставку бесплатно!

Либо вы так неохотно оплачивали, что им все достало и лишь бы вы забрали. Либо вы так много оплатили, что они даже решили что и на транспорт с лихвой хватит.

Буду рад если ошибаюсь. Но со мнением всех ранее высказавшихся полностью согласен и солидарен!!! Без доказательств обратного, увы вера в светлое будущее кончилась еще до вашего сообщения. И сделай 1000 дел хороших, а одно плохое, то будут помнить плохое. До вас было 1000 дел плохих. Вы думаете, что сделая одно хорошее, фирма сразу станет первоклассной?

- Наверх

- Вставить ник

#389

svarnoi69

Отправлено 30 November 2017 15:15

Популярное сообщение!

участник форума под ником Анатолий10 забанен навсегда. (двойной аккаунт)

(двойной аккаунт)

китайское предупреждение участнику форума под ником Viktor10,

-еще один двойной аккаунт,и вы уходите в страну читателей.

- Наверх

- Вставить ник

#390

Георгий 11

Отправлено 30 November 2017 15:18

svarnoi69,виктор10 тоже засланец что ли с зоны сварки?

- Наверх

- Вставить ник

#391

svarnoi69

Отправлено 30 November 2017 15:26

Георгий 11, без комментариев.

п.п. 4.3.2 -множественная регистрация.

- Наверх

- Вставить ник

#392

Георгий 11

Отправлено 30 November 2017 15:30

Кругом враги,мы окружены).

- Наверх

- Вставить ник

#393

svarnoi69

Отправлено 30 November 2017 15:41

Георгий 11, ваши слова натолкнули на более тщательное изучение. действительно.

пользователь Viktor10, забанен навсегда.

п.п. 4.3.2 -множественная регистрация. ник Alexandr144

- Наверх

- Вставить ник

#394

Георгий 11

Отправлено 30 November 2017 15:45

svarnoi69,другой коленкор,а то привыкли сварщиков не уважать).

- Наверх

- Вставить ник

#395

Kondor416

Отправлено 30 November 2017 17:02

Георгий 11, без комментариев.

п.п. 4.3.2 -множественная регистрация.

Пользователя Dimka можно также глянуть)))

- Наверх

- Вставить ник

#396

Dimka

Отправлено 30 November 2017 17:15

я зарегистрировался на этом форуме с целью ремонта аппарата, до принятия решения отправки в сервис. Цель была попытка восстановить аппарат своими силами, что к сожалению не получилось и я был прав вовремя остановившись доламывать аппарат. А вот сервисный центр я выбрал как раз благодаря общению с Григорием 11 и после прочтения более чем 10 страниц «убедительных разоблачений» с кучей доказательств. Вся ваша эта возня с поиском черной кошки в темной комнате где ее нет — смешна и вы сами же своим же поведением даете себе самое лучшее описание. Кидаясь грязью в других не забывайте что грязь до цели может и не долететь, а вот на том кто кидает она точно остается.

Цель была попытка восстановить аппарат своими силами, что к сожалению не получилось и я был прав вовремя остановившись доламывать аппарат. А вот сервисный центр я выбрал как раз благодаря общению с Григорием 11 и после прочтения более чем 10 страниц «убедительных разоблачений» с кучей доказательств. Вся ваша эта возня с поиском черной кошки в темной комнате где ее нет — смешна и вы сами же своим же поведением даете себе самое лучшее описание. Кидаясь грязью в других не забывайте что грязь до цели может и не долететь, а вот на том кто кидает она точно остается.

Например вы кондор или кто то из других тусующихся здесь сможете доказать что забаненные вами двойные аккаунты сделаны не с вашей подачи и не вашими же дружками? )) Вам стыдно вообще бывает за свои дрязги?

Впрочем призывать людей (людей кайфующих от минусовки тех кто не согласен с ними)) ) в вашем возрасте к совести и пытаться открыть им глаза… горбатого могила исправит.

Сообщение отредактировал Глобул: 30 November 2017 18:26

Так лучше.

- Наверх

- Вставить ник

#397

Dmitry1962

Отправлено 30 November 2017 17:16

Пользователя Dimka можно также глянуть)))

А сову мы проясним! (с) Булгаков

- Наверх

- Вставить ник

#398

Глобул

Отправлено 30 November 2017 18:35

Dimka, Вы, поверьте мне, чушь порете. Ремонтники, о которых мы тут говорим, не знают базовых настроек современных полуавтоматов, не представляют себе что такое синергетика, и несут несусветную ахинею во время тыканья в кнопки, ибо в следствии своей некомпетентности не владеют терминологией.

Что касается самого ремонта, об этом тут высказались наши мастера электронщики, и судя по их мнению с этой стороны там тоже всё плохо.

Например вы кондор или кто то из других тусующихся здесь сможете доказать что забаненные вами двойные аккаунты сделаны не с вашей подачи и не вашими же дружками?

Что, простите?

Вы понимаете сами-то что сказали?

- Наверх

- Вставить ник

#399

konstantinXX

Отправлено 30 November 2017 18:53

Ремонтники, о которых мы тут говорим, не знают базовых настроек современных полуавтоматов, не представляют себе что такое синергетика, и несут несусветную ахинею во время тыканья в кнопки, ибо в следствии своей некомпетентности не владеют терминологией

вместо тысячи слов. …

…

- Наверх

- Вставить ник

#400

Георгий 11

Отправлено 30 November 2017 19:09

Dimka,чего вы меня всю дорогу приписываете?Я вам по доброте душевной помог чем смог,2 или 3 раза аппарат разбирал (оно мне надо?),отговаривал как мог,ссылку вам дал на эту тему,другой бы прочитав никогда не сунулся бы туда (к чему я вас и подводил),советовал авроровский с/ц,какая ни какая,но гарантия,в отличии от этих «специалистов»,теперь же еще не разобравшись в настройках и не поняв сделали они его или нет (чего то конечно сделали) вы упорно защищаете их.И постоянно меняющиеся истории приобретения вами аппарата,все в комплексе наводит на мысль,что казачек то засланный и вас быстро раскусят,если это действительно так.

- Наверх

- Вставить ник

#TITLE# || KOBELCO — KOBE STEEL, LTD. —

Предыдущая страница

Следующая страница

3. Факторы, которые должны быть учтены в отношении соединений разнородных металлов

Типичный случай такого соединения — сварка среднеуглеродистой и высокоуглеродистой стали с нелегированной сталью, такой как SS400 (ASTM A36).

Это сочетание крайне склонной к образованию трещин высокопрочной стали и малопрочной стали (400 MPa) с хорошей свариваемостью.

Следующие моменты являются ключевыми при сварке такого сочетания сталей:

① Обязательное использование сварочных электродов низководородного типа.

② Что касается прочности сварочного металла, то меньшая прочность основного металла (400 MPa в

данном случае) является достаточной.

③ Температура предварительного подогрева должна быть такой, которая рекомендуется для

среднеуглеродистой/высокоуглеродистой стали.

④ Условия при проведении послесварочного отжига для снятия напряжений должны быть такими, которые

требуются для менее прочного основного металла.

4. Сварные соединения

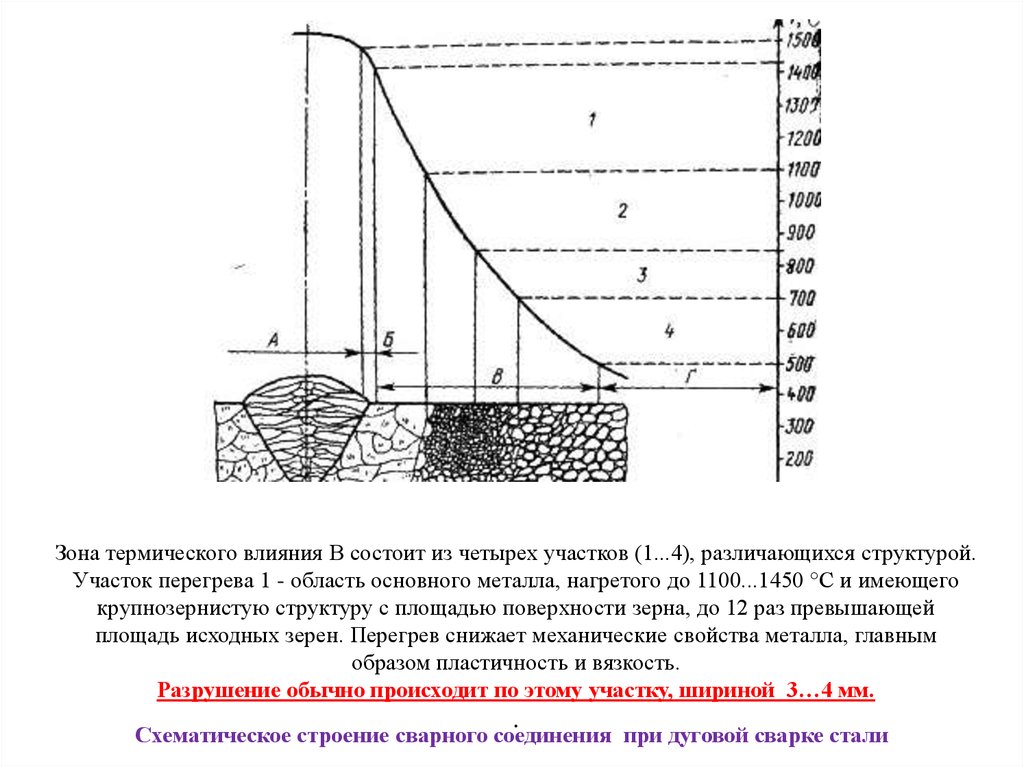

Макроскопическая структура сварного соединения при сварке стали представлена на Илл. 1. Сварное соединение состоит из сварочного металла, поверхности контакта, околошовной зоны и зоны первоначальной структуры основного металла. Сварочный металл — это часть, которая была расплавлена и затем затвердела, он представляет собой смесь наплавленного металла и основного металла. Поверхность контакта — это граница между сварочным металлом и основным металлом.

Зона основного металла толщиной в несколько миллиметров, расположенная непосредственно за поверхностью контакта и отличающаяся от соседней зоны наличием макроскопического травления, называется околошовной зоной (HAZ).

Эта зона подвергается воздействию высоких температур при сварке, при этом ее макроскопическая структура и механические свойства значительно изменены по сравнению с изначальным основным металлом. Ширина этой зоны составляет около 1-3 мм в случае дуговой сварки металлическим электродом в среде защитного газа.

Ширина этой зоны составляет около 1-3 мм в случае дуговой сварки металлическим электродом в среде защитного газа.

Зачастую поведение околошовной зоны определяет общие свойства всего сварного соединения.

Илл. 1 Макроскопическая структура сварного шва

(1) Сварочный металл

При дуговой сварке сварочная ванна отличается резкой разницей температур — между поверхностью, где поддерживается высокая температура непосредственно под сварочной дугой, и дном, где температура значительно ниже из-за соприкосновения с основным металлом. Поэтому во многих случаях в сварочной ванне происходит кристаллизация в области границы с основным металлом, и кристаллизация идет в направлении к поверхности сварочной ванны по мере резкого снижения температуры.

На фото 1 показан пример такого явления. Как показывают наблюдения, каждый кристалл растет в определенном направлении. Такой тип кристалла называется столбчатым кристаллом, он является типичным для структуры сварочного металла. Образовавшиеся столбчатые кристаллы формируют крупнозернистую структуру с низкой ударной вязкостью и механическими свойствами, зависящими от направления роста кристаллов.

Образовавшиеся столбчатые кристаллы формируют крупнозернистую структуру с низкой ударной вязкостью и механическими свойствами, зависящими от направления роста кристаллов.

Обычно дуговая сварка выполняется в несколько слоев. При многослойной сварке, как показано на Илл. 2, предыдущий слой подвергается повторному нагреванию последующим слоем, и столбчатые кристаллы в зоне, нагреваемой до определенной температуры, превращаются в более мелкозернистую структуру. Так как эта мелкозернистая структура обладает хорошими механическими свойствами, важно получить сварное соединение, содержащее как можно больше таких мелкозернистых структур. Для достижения этого эффективно увеличение числа слоев.

Фото 1 Макроскопическая структура сварного соединения

Илл. 2 Столбчатые кристаллы могут превратиться в более мелкозернистую структуру при многослойной сварке

(2) Околошовная зона

Околошовная зона (HAZ) — это зона основного металла, которая подвергается настолько большому воздействию сварочной температуры, что ее свойства значительно отличаются от свойств зоны первоначальной структуры основного металла. Самым проблематичным изменением является затвердевание околошовной зоны. Такой случай представлен на Илл.3

Самым проблематичным изменением является затвердевание околошовной зоны. Такой случай представлен на Илл.3

Илл. 3 Распределение твердости для сварных соединений стали 0,4C−1,5 Mn−0,2 Mo

Околошовная зона, однажды нагретая при высокой температуре во время сварки, начинает быстро остывать после прекращения дуги.

Это значит, что структура околошовной зоны за счет нагревания и быстрого остывания (быстрое остывание равнозначно закаливанию) совершенно отличается от структуры не подвергавшегося температурному воздействию основного металла, она становится твердой, хрупкой и склонной к растрескиванию.

Особая осторожность требуется тогда, когда скорость остывания увеличивается, например при сварке толстой пластины или крупного соединения, а также при сварке в холодных климатических условиях.

Как упоминалось выше, околошовная зона может затвердевать, но ее склонность к затвердеванию меняется в зависимости от марки стали.

Околошовная зона более подвержена затвердеванию при увеличении содержания в стали (основном металле) легирующих элементов, особенно углерода С.

На Илл. 4 показано соотношение между углеродным эквивалентом (Ceq.) и твердостью. Очевидно, что околошовная зона затвердевает, и риск образования трещин увеличивается по мере повышения Ceq.

Углеродный эквивалент Ceq. — это величина, полученная по формуле для расчета эффекта упрочнения углерода C и других элементов, в которой другие элементы рассчитываются согласно коэффициенту конверсии, установленному по отношению к углероду С. Например, содержание марганца Mn в 0,6% эквивалентно содержанию углерода C в 0,1% для расчета эффекта упрочнения.

Как становится очевидным из этой формулы, углерод C имеет наибольший эффект упрочнения, а кремний Si не имеет такого эффекта в большой мере.

Как показано на Илл. 4, риск образования трещин невелик для мягкой малоуглеродистой стали (чей эквивалент Seq. составляет около 0,3%), если толщина пластины небольшая, но стали марки S45C (AISI/SAE 1045,1046), чей эквивалент Ceq. составляет около 0,6%, крайне подвержены образованию трещин из-за большего затвердевания околошовной зоны.

Также необходимо обращать внимание на образование трещин при сваривании высокопрочных сталей и низколегированных сталей, содержащих гораздо больше легирующих элементов.

Илл. 4 Максимальная твердость околошовной зоны в зависимости от углеродного эквивалента (при времени остывания от 800 до 500℃: 6 сек, что эквивалентно показателю при условиях сварки 170A × 24V × 150 mm/min для пластины толщиной 20 mm)

1.Введение2.Дефекты швов и меры по их предотвращению

5.Рекомендации для предотвращения растрескивания6.Температура предварительного подогрева и рекомендуемые сварочные материалы для машинных конструкционных сталей и для стальных отливок и ковок.7.Советы для получения сварочных соединений лучшего качества

Верх страницы

От каких опасностей защищают сварочные занавески?

Главная / Библиотека / Новости / От каких опасностей защищают сварочные занавески?

Сварочные занавески защищают не только самого сварщика, но также окружающую территорию и других лиц от рисков, возникающих во время сварки. Занавески могут быть разных цветов и уровней защиты и подходят для применения практически для всех сварочных процессов. Защиту зоны сварки можно организовать как при помощи мобильных экранов с защитными занавесками, так и созданием стационарных участков.

Занавески могут быть разных цветов и уровней защиты и подходят для применения практически для всех сварочных процессов. Защиту зоны сварки можно организовать как при помощи мобильных экранов с защитными занавесками, так и созданием стационарных участков.

В нашей статье мы представим Вашему вниманию информацию об ассортименте защитных сварочных занавесок, а также дадим несколько советов на тему того, на что следует обращать внимание при покупке сварочных штор.

Основным требованием для применения сварочной занавески с уровнем защиты является то, что расстояние до сварочной дуги составляет не менее 2 метров, а процесс сварки не использует лазерное излучение. Стандартом, который должен быть соблюден, является EN 1598 (здоровье и безопасность при сварке и смежных процессах).

Разграничение рабочего пространства может быть полезно по разным причинам. Сварочные шторы используются на производстве в том случае, когда несколько сварщиков должны работать в небольшом пространстве, чтобы это не привело к взаимным ослеплениям или повреждениям. Это связано с тем, что одна зона сварки может ослеплять находящихся поблизости людей, а искры достигать соседних рабочих мест.

Это связано с тем, что одна зона сварки может ослеплять находящихся поблизости людей, а искры достигать соседних рабочих мест.

Сварочная занавеска предотвращает попадание искр из рабочей зоны. Таким образом, избегается ослепление других людей в результате отражения сварочного излучения, а также снаружи можно видеть, что внутри кабины производятся сварочные работы. Кроме того, это облегчает связь сварщиков друг с другом, если это необходимо.

Защитные шторы также фильтруют УФ-излучение и благодаря этому помогают избежать травм людей и повреждения материалов. Постоянное излучение может привести к различным повреждениям стен, полов и рабочих материалов при условии, что они не являются абсолютно устойчивыми к ультрафиолетовому излучению.

Например, если вы храните пластмассовые материалы в одной комнате, рекомендуется соблюдать осторожность. Некоторые пластмассы расщепляются в случае чрезмерного УФ-излучения!

Прежде всего, Вам необходимо решить, будет ли защитная сварочная шторка подвешена к стационарному рабочему месту, либо Вам требуется мобильный экран. Преимущество мобильных сварочных экранов состоит в том, что они могут быть быстро адаптированы к новым ситуациям.

Преимущество мобильных сварочных экранов состоит в том, что они могут быть быстро адаптированы к новым ситуациям.

Многие считают, что вместо сварочных занавесок можно использовать брезент, снабженный проушинами. Конечно, этот вариант значительно дешевле защитных сварочных занавесок, но он препятствует движению воздуха в помещении. С другой стороны, применение брезента не эстетично.

Если мы используем для перекрытия зоны сварки сварочные жалюзи, мы получаем одно важное преимущество. В отличие от большой широкой занавески, в рабочей зоне поддерживается минимально допустимый объем циркуляции воздуха. Вы должны знать об этом, закрывая все пространство вокруг шторами.

Еще одно преимущество сварочной занавески жалюзийного типа состоит в том, что нижняя сторона жалюзи свободно висит, и большие заготовки могут проходить через занавеску без ее повреждения. В этом случае жалюзи укладываются вокруг заготовки и защищают окружающую территорию.

Защитные сварочные занавески изготавливаются из огнестойкого ПВХ и могут быть различных цветов и толщин. В нашем ассортименте есть шторы красного, темно-красного, зеленого, темно-зеленого цветов. По толщине они бывают 0.4 мм (сварочные занавески шириной 1400 мм), 1 мм (сварочные жалюзи шириной 570 мм), 2 мм и 3 мм (сварочные жалюзи шириной 300 мм).

В нашем ассортименте есть шторы красного, темно-красного, зеленого, темно-зеленого цветов. По толщине они бывают 0.4 мм (сварочные занавески шириной 1400 мм), 1 мм (сварочные жалюзи шириной 570 мм), 2 мм и 3 мм (сварочные жалюзи шириной 300 мм).

Прозрачные сварочные занавески обеспечивают защиту от летящих искр, НО НЕ против бликов!

У Вас появились вопросы? Смело обращайтесь за помощью к квалифицированным специалистам ООО «ДельтаСвар»! У нас Вы можете найти сварочные занавески и ограждения, отвечающие стандарту EN 1598, для удовлетворения любых потребностей Вашего производства. Всегда в наличии на нашем складе готовые сварочные защитные занавески и жалюзи различной длины, сварочные экраны.

Читайте также:

Выставка Weldex-2022

Приглашаем Вас посетить стенд нашей компании на выставке Weldex-2022, которая пройдет 11-14 октября 2022 года в МВЦ «Крокус Экспо»!

…

Обзор машин термической резки ProArc и их преимущества

Машины термической резки c ЧПУ производства ProArc (Тайвань) – это высокотехнологичное автоматизированное оборудование для обработки листов разных размеров. Станки позволяют решать как простые, так и сложные производственные задачи.

Станки позволяют решать как простые, так и сложные производственные задачи.

…

Разбираемся в новинках от компании EWM AG

Что позволяет идентифицировать любую производственную компанию как успешную? Конечно, её результаты и продукция на мировом рынке! EWM AG по праву можно считать одним из лидеров в области производства сварочного оборудования.

…

Выставка «МЕТАЛЛООБРАБОТКА. СВАРКА-УРАЛ»

Приглашаем посетить стенд компании «ДельтаСвар» с 15 по 18 марта 2022 года в МВЦ Екатеринбург-ЭКСПО, г. Екатеринбург!

…

Mobile Welder OC Plus — портативный источник питания для орбитальной сварки

Mobile Welder OC Plus — это первый портативный источник питания для орбитальной сварки, специально разработанный для использования на строительных площадках. Mobile Welder OC Plus обеспечивает неизменно высокое качество орбитальной сварки в самых отдаленных местах.

…

Поделиться ссылкой:

Виды сварных соединений.

Описание процесса, преимущества и недостатки

Описание процесса, преимущества и недостатки

Терминологию в сфере сварки устанавливают положения ГОСТа 2601-84. Понятию «сварное соединение» в нем дано весьма краткое, но не допускающее двусмысленности определение. Формулировка такая: сварное – это неразъемное соединение, произведенное сваркой. Из всех существующих в настоящее время соединений оно характеризуется самыми высокими показателями надежности и лучшими прочностными качествами. В его основе находится молекулярное сцепление, возникающее между свариваемыми объектами под воздействием высокой температуры. Сами же материалы, из которых они изготовлены, могут быть не только металлами (что встречается чаще всего), но иметь и другую природу, например, полимерную.

Зоны сварного соединения

Сварное соединение состоит из четырех характерных зон.

Зона сварочного шва. Это – область сварного соединения, являющаяся результатом:

-

кристаллизации металлического сплава; -

сварки давлением, предусматривающей пластическую деформацию; -

процесса, сочетающего деформацию и кристаллизацию.

Зона наплавленного металла. Здесь находится смесь находящихся в жидком состоянии основного металла и металла используемой для присадки проволоки либо металла электрода.

Зона сплавления. Представляет собой участок с частично сплавившимися зернами, отделяющий шов от основного металла.

Зона термического влияния. Это – область основного металлического сплава, не подвергшаяся плавлению. Но его свойства претерпели изменения под воздействием высокой температуры, при которой проводится сварка либо наплавка.

Плюсы и минусы

Сварные соединения обладают следующими основными преимуществами:

-

возможность проведения работ в автоматическом режиме; -

невысокий уровень трудоемкости; -

снижение себестоимости производства сложных деталей мелкими партиями или единичными экземплярами; -

отсутствие отверстий, ослабляющих конструкцию; -

соединение получается плотным и абсолютно герметичным.

Из недостатков стоит выделить:

-

качество шва зависит от квалификации исполнителя; -

неравномерный нагрев деталей в ходе сварки приводит к их короблению; -

в подвергнутых сварке элементах возникают остаточные напряжения.

Методы выполнения сварных соединений

Сегодня сварку применяют для элементов конструкций, изготовленных из конструкционных сталей всех видов, сплавов высоколегированных, а также из цветных сплавов. Рассмотрим основные способы выполнения этой операции.

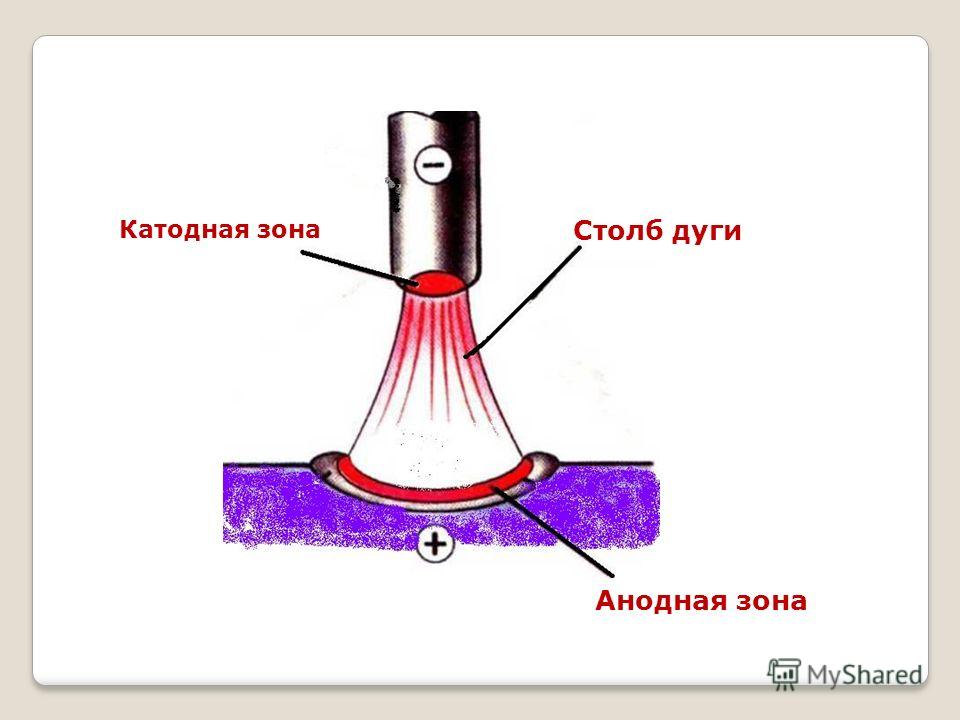

Сварка дуговая

Сварка дуговая представляет собой метод соединения металлов посредством сплавления. С этой целью место будущего скрепления нагревается до температуры, достигающей отметки 1500°С. В результате происходит перемешивание расплавленного буферного металла с металлом деталей либо металла только самих деталей.

После охлаждения с последующим застыванием между ними возникает металлургическая связь. Поскольку сформированное таким образом соединение – ни что иное, нежели смесь металлов, ему, как правило, присуща та же прочность, что и металлу скрепляемых объектов. Данный фактор является очевидным преимуществом по сравнению с технологиями, не предусматривающими расплавление кромок деталей (например, пайка). Ведь продублировать механические и физические свойства основных металлов созданные на их основе соединения не могут.

Разновидности

Подразделение дуговой сварки на виды осуществляется по многим критериям. Наиболее часто применяемые – это материал электродов, их количество, а также тип формируемой на основе заготовки и электродов электрической цепи.

-

Сварка электродом неплавящимся. Такой расходник может быть вольфрамовым либо угольным. Соединение образуется за счет плавления только металлов заготовок либо присадочной проволоки.

-

Сварка электродом плавящимся. В данном случае используется метод Славянова. Он предполагает подачу электрода в сварочную ванну в виде жидкого металла. -

Сварка посредством дуги косвенного действия. Образование электродуги происходит между двумя электродами. Они могут быть как неплавящимися, так и плавящимися. На металл воздействует тепловая энергия электродуги. -

Сварка дугой трехфазной. Подключение металлической обрабатываемой детали и электродов осуществляется к различным фазам 3-фазной цепи. Электродуга образуется между: основным металлом и каждым из двух электродов;обоими электродами.

Методы электродуговой сварки: плюсы и минусы

Электродуговая сварка выполняется несколькими способами. Каждому из них присущи свои преимущества и недостатки.

Ручная электродуговая сварка

Ручная электродуговая сварка является наиболее популярным методом соединения металлических элементов конструкции. Применяется как в промышленном производстве, так и в быту. Этот способ используется для сварки чугуна, стальных и цветных сплавов различных марок.

Применяется как в промышленном производстве, так и в быту. Этот способ используется для сварки чугуна, стальных и цветных сплавов различных марок.

Конструкция плавящегося электрода включает металлический стержень и обмазку. Стержень выполняет две функции:

Функционал обмазки шире. Она:

-

связывает компоненты покрытия стержня;всю массу покрытия с самим стержнем; -

легирует металл сварного шва, улучшая таким образом его физико-химические характеристики; -

раскисляет расплавленный металл; -

защищает сварной шов от внешних негативных воздействий.

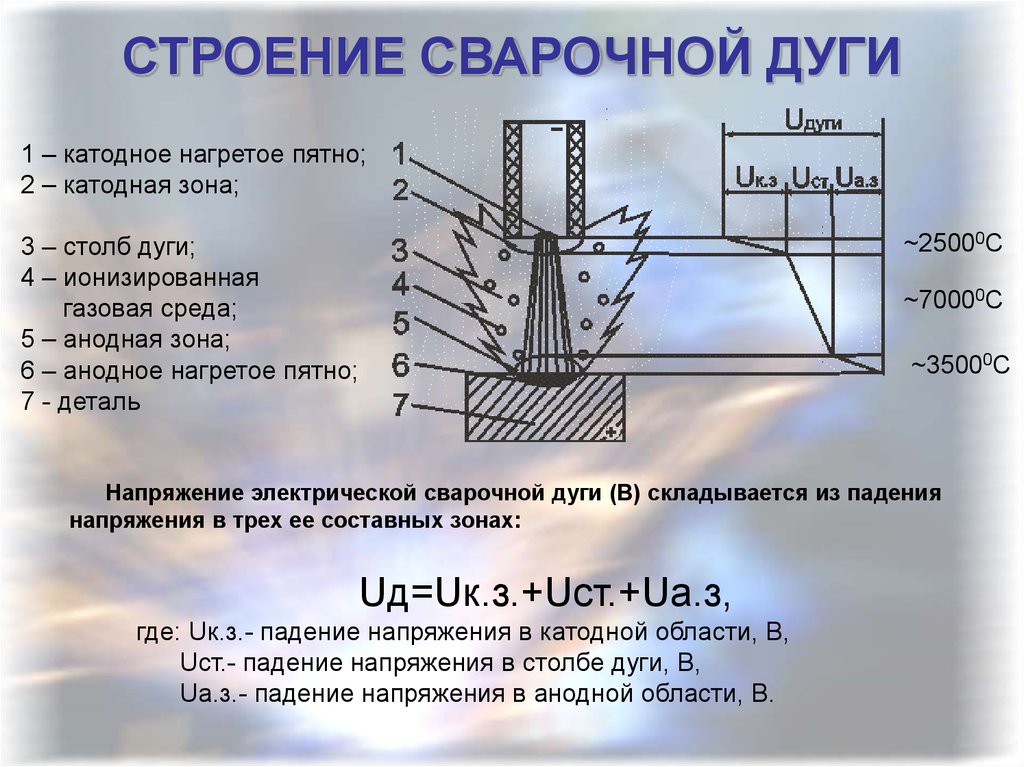

Алгоритм ручной электродуговой сварки выглядит так: между металлом заготовки и электродом образуется электродуга. Она обеспечивает размягчение материала, сопровождающееся формированием на его поверхности жидкой ванны. Затем в столб электродуги вводится крайний участок электрода. Там происходит его расплавление. Далее полученный материал смешивается с основным жидким металлом в сформированной ванне.

Затем в столб электродуги вводится крайний участок электрода. Там происходит его расплавление. Далее полученный материал смешивается с основным жидким металлом в сформированной ванне.

Сегодня сварка данного вида чаще всего выполняется с использованием сварочных инверторов, имеющих небольшой вес – до 6 кг. Такие устройства представлены на современном рынке в широком разнообразии. Более надежным оборудованием считаются сварочные трансформаторы. Но стоят они намного дороже инверторов, да и весят они заметно больше.

Из преимуществ сварки электродуговой ручной можно выделить:

-

относительно низкая цена сварочного оборудования; -

возможность работы с различными металлами; -

сварку можно выполнять в труднодоступных местах; -

освоение рабочей техники не связано с трудностями.

К минусам данного способа сварки эксперты относят:

-

работа ведется во вредных условиях; -

низкая производительность; -

качество работ зависит от квалификации исполнителя; -

сварка листов толщиной до 1,5 мм сопряжена с определенными сложностями.

Сварка полуавтоматическая

Отличительной особенностью сварки данного вида является то, что электродная проволока, а также защитный газ подаются в рабочую область автоматически. Наиболее часто в качестве защитного газа используются аргон (Аr) и углекислый газ (СО2). Они препятствуют воздействию на зону сварки внешних отрицательных факторов.

Популярность полуавтоматической сварки обусловлена ее универсальностью. Данный метод предоставляет возможность обрабатывать и черные, и цветные металлы. Причем толщина пластины (обозначение Т) в данном случае не особо критична. Данный параметр может принимать значения из диапазона 0,5 мм≤Т≤30,0 мм.

Данный метод предоставляет возможность обрабатывать и черные, и цветные металлы. Причем толщина пластины (обозначение Т) в данном случае не особо критична. Данный параметр может принимать значения из диапазона 0,5 мм≤Т≤30,0 мм.

Полуавтоматическая сварка обладает следующими основными преимуществами:

-

работы проводятся с высокой скоростью; -

соблюдение технологии обеспечивает получение качественного и прочного шва; -

на качество сварки особо не влияет опыт работника; -

высокая степень концентрации электродуги обусловливает ограничение зоны термического воздействия и минимизирует деформацию обрабатываемых деталей.

Из недостатков можно выделить только один – невысокая мобильность по причине наличия баллона с защитным газом. Но эта проблема решаема путем использования присадочной проволоки, в состав которой входит флюс.

Но эта проблема решаема путем использования присадочной проволоки, в состав которой входит флюс.

Сварка электрошлаковая

Этот метод соединения изделий основан на разогреве зоны расплавления теплом, продуцируемым шлаковой ванной, нагреваемой электротоком.

Шлак выполняет функцию защиты области кристаллизации от насыщения элементом водород (Н), а также от окисления. Процедура сварки является бездуговой. Здесь плавление металлов – как основного, так и присадочного – осуществляется под воздействием тепловой энергии, выделяющейся, когда электроток протекает по расплавленному электропроводному шлаку.

Потом электрод погружается в шлаковую ванну, дуга гаснет, и электроток начинает протекать через шлак, находящийся в жидком агрегатном состоянии. Сварка осуществляется снизу-вверх. При этом обрабатываемые изделия распложены обычно вертикально, и между ними имеется зазор. По его обе стороны для образования шва устанавливаются ползуны-кристаллизаторы, изготовленные из меди. Они охлаждаются водой. В процессе формирования сварочного шва ползуны-кристаллизаторы передвигаются по направлению сварки.

Они охлаждаются водой. В процессе формирования сварочного шва ползуны-кристаллизаторы передвигаются по направлению сварки.

Этом способу присущи такие плюсы:

К минусам можно отнести:

-

сварочный процесс в обязательном порядке предваряет изготовление с последующей установкой формообразующих элементов и стартового кармана; -

при минусовых температурах ударная вязкость металла понижается. Обусловлено это крупнозернистой структурой шва и зоны термического воздействия; -

недопустима приостановка процесса начатой сварки. Причина – возможно появление дефектов. Если же произошел перерыв определенной продолжительности, соединение намеренно разрушают и приступают к его формированию заново.

Электрошлаковую сварку используют при необходимости создания не только прямолинейных швов, но также кольцевых и имеющих более сложную конфигурацию.

Сварка контактная

Этот метод представляет собой процесс формирования сварочного неразъемного соединения нагревом металла путем пропускания через него электротока с последующей пластической деформацией области скрепления под воздействием внешнего усилия, работающего на сжатие.

Используется сварка контактная в массовом и крупносерийном производстве. Особенно востребована эта технология соединения в автопроме, авиастроении и радиоэлектронной промышленности.

Эксперты выделяют следующие преимущества сварки контактной:

-

отсутствие необходимости обеспечения процесса соединения такими расходными материалами, как присадочная проволока, флюс и инертный защитный газ; -

продолжительный срок эксплуатации контактных электродов ввиду их медленного износа; -

большая скорость формирования одного соединения. На это уходит примерно 0,1 сек;

На это уходит примерно 0,1 сек;

-

простота выполнения работ. Оперативно освоить навыки проведения контактной сварки может даже неопытный человек.

Но и без недостатков здесь не обошлось. Основные из них такие:

Сварка трением

Этот метод является одной из разновидностей сварки давлением. В данном случае нагрев сопрягаемых деталей производится трением. Причем базовый вариант рассматриваемого способа предполагает перемещение одного из компонентов свариваемой конструкции. Следует отметить нюанс, связанный с окончательным формированием соединения. Выполняется оно на заключительной стадии всего процесса путем приложения к зафиксированным образцам (то есть уже неподвижным) проковочного усилия. В целом, соединение данным методом является результатом совместной необратимой пластической деформации скрепляемых сегментов подлежащих сварке заготовок.

К преимуществам сварки трением можно отнести:

-

отсутствие необходимости в присадочных материалах; -

на подготовительные работы уходит немного времени. Не нужно зачищать свариваемые поверхности и удалять с них пленки оксидов;

Не нужно зачищать свариваемые поверхности и удалять с них пленки оксидов;

-

работы проводятся в условиях менее вредных по сравнению с другими способами сварки. Отсутствуют: явление разбрызгивания расплавленного металла; выделения вредных для здоровья человека газов; яркий ослепляющий свет; -

высокий уровень производительности. Продолжительность цикла сварки составляет всего несколько секунд либо считаные минуты. Точная цифра определяется габаритами заготовок.

Основные недостатки сварки трением такие:

-

процесс не универсален. Свариваются детали из неширокой номенклатуры размерных позиций; -

громоздкость и дороговизна используемого оборудования; -

применение сварки данного вида, так сказать, в «полевых условиях» невозможно. Оборудование не мобильно, а стационарно.

Оборудование не мобильно, а стационарно.

Сварка специальных видов

Сегодня разработаны специальные технологии сварки. Ниже коротко описаны лишь некоторые из них.

Сварка диффузионная

В основу данного метода заложено явление диффузии, происходящее даже не на молекулярном, а на атомарном уровне между поверхностями свариваемых элементов конструкции. Процесс сварки предваряет обработка поверхности деталей по шестому классу шероховатости с финишным обезжириванием ацетоном. После этого свариваемые изделия нагреваются и подвергаются воздействию давления. Все это происходит в защитной среде.

Разогреваются детали до температуры, изменяющейся в диапазоне от 0,5×Тр. до 0,7× Тр. где Тр. – температура плавления сплава, из которого они произведены. Это обеспечивает повышение пластичности металла и значительную скорость процесса диффузии. Уровень давления в камере, где выполняется диффузионная сварка, не превышает отметку 10-2 миллиметров ртутного столба. Другой вариант – в камере при обычном давлении присутствует какой-то инертный газ либо водород.

Другой вариант – в камере при обычном давлении присутствует какой-то инертный газ либо водород.

Сварка лазерная

Здесь источником энергии служит лазер. Принцип действия данной сварки следующий: монохромное излучение направляется в систему фокусировки. Там оно преобразуется в световой поток с меньшим сечением. Попав на подлежащие сварке детали, лазерное излучение:

Процесс его поглощения сопровождается нагревом металла и его расплавлением. В результате формируется сварочный шов.

Сфера применения данного метода – сварка в технологических процессах микроэлектроники как идентичных, так и несходных по структуре материалов, толщина которых может составлять до 10 микрон.

Сварка радиочастотная

Данный метод представляет собой разновидность сварки давлением. Нагрев скрепляемых поверхностей осуществляется с использованием токов высокой частоты. Подвод такого тока к свариваемым деталям может выполняться двумя способами:

-

подключение при помощи проводников к источнику тока. Это – кондуктивный способ;

Это – кондуктивный способ;

-

индуктированием в соединяемых элементах конструкции высокочастотного тока при помощи индуктора, представляющего собой токопроводящий виток. Этот метод подвода энергии получил название индукционный.

Второй способ нашел наибольшее применение для радиочастотной сварки продольных швов трубных изделий. Описывая его и особо не вдаваясь в законы физики, скажем, что плотность тока в приповерхностном слое детали превышает значение данного показателя в ее толще. Таким образом, внешняя часть активно нагревается. Но наиболее сильно проявляется это явление в месте, расположенном именно под индуктором. И ток как-бы следует за ним при его перемещении. В результате нагрева кромки соединяемых элементов конструкции расплавляются. Далее они сжимаются под высоким давлением до формирования сварочного шва.

Сварка ультразвуковая

В качестве источника энергии в данном методе сварки используются ультразвуковые колебания. Сфера применения сварки этого типа – соединение металлических изделий, пластмассовых деталей, стекла с металлом и даже тканевых и кожаных материалов

Сфера применения сварки этого типа – соединение металлических изделий, пластмассовых деталей, стекла с металлом и даже тканевых и кожаных материалов

Частота ультразвука (обозначение ω) – генерируется он непрерывно – изменяется в пределах 18 кГц≤ ω ≤180 кГц. Его мощность принимает значения от 0,01 Вт до 10,0 кВт. Для сварки скрепляемые элементы конструкции подвергаются одновременному воздействию:

Высокочастотные колебания приводят к сухому трению поверхностей. Под его воздействием происходит разрушение присутствующих на них пленок. Затем на смену сухому приходит чистое трение. Оно обеспечивает образование узлов схватывания. Формируются общие зерна, являющиеся общими компонентами обеих соединяемых поверхностей. Кроме того, образуется общая граница, разделяющая приповерхностные зерна. Это – заключительный этап ультразвуковой сварки.

Типы сварных соединений

Основной критерий, по которому сварочные соединения подразделяются на типы –пространственное расположение скрепляемых элементов конструкции.

-

Соединения угловые. В данном случае торцы элементов конструкции располагаются под некоторым углом. Сварка выполняется на всех примыкающих кромках деталей. -

Соединения тавровые. Такой вариант предусматривает примыкание торца одного элемента в плоскости другого тоже под углом (чаще всего – под прямым). -

Соединения стыковые. Детали стыкуются одна к другой плоскими торцами. Если у них толщина разная, торцы могут сместиться относительно друг друга по вертикали. То есть одна кромка будет выше другой. -

Соединения нахлесточные. Подлежащие свариванию элементы конструкции расположены параллельно с частичным/полным перекрытием поверхностей. -

Соединения торцовые. Здесь сопрягаемые детали совмещаются параллельно, а сварочный шов проделывается по торцам.

Заключение

Несколько слов о дефектах в сварных соединениях. К таковым относятся любые отклонения параметров сопряжений от установленных действующими стандартами, возникновение которых является следствием невыполнения требований к:

К таковым относятся любые отклонения параметров сопряжений от установленных действующими стандартами, возникновение которых является следствием невыполнения требований к:

-

собственно, процессу сварочных работ; -

механической, а также термической обработке скреплений, произведенных сваркой; -

сборке конструкции; -

сварочным материалам.

Интересную информацию опубликовало общество инженеров-механиков (сокращенное название АSМЕ), президиум которого работает Нью-Йорке. Причины дефектов сварочных соединений распределяются так: 10% — некорректный подбор сварочных материалов; 12% – сварочное оборудование функционировало со сбоями;32% – исполнитель допустил ошибки; 45% – неправильный выбор сварочной технологии. В оставшийся 1% входят прочие причины.

Please enable JavaScript to view the comments powered by Disqus. comments powered by Disqus

comments powered by Disqus

Экструзионная сварка — Словарь терминов | ПластЭксперт

Экструзионная сварка

Сварка деталей из полимерных материалов, которая осуцествляется при помощи расплавленного экструдируемого присадочного материала. Наилучшие показатели сварного шва достигаются ри применении одного и того же материала для деталей и сварки.

Экструзионная сварка может быть как автоматическая, так и ручная с применением ручных или переносных экструдеров.

Назначение

Экструзионная сварка применяется для сварки листов, профилей и пленок из ПЭ, ПП, реже ПВХ или ПЭТФ; еще реже из других термопластов. Для напорных трубопроводов из термопластов экструзионная сварка неприменима по одной причине – при стыковом расположении свариваемых изделий (труб, листов, и так далее) прочность сварного экструзионного соединения не превышает 80% от прочности исходных деталей.

Общие требования

Так же, как и для любой другой технологии сварки пластмасс, для сварки экструдером действуют общие требования:

Сваривать следует только детали из одинаковых термопластов. Важнейшим показателем «одинаковости» являются химический состав, плотность и ПТР. При сварке экструдером, те же требования предъявляются к присадочному материалу.

Если ПТР свариваемых деталей отличаются, то присадочный материал следует выбирать таким образом, чтобы его ПТР был средним между ПТР свариваемых деталей.

Свариваемые поверхности должны быть чистыми. При экструзионной сварке эти требования настолько жесткие, что свариваемые поверхности должны быть механически очищены даже от тончайшего слоя окислившегося материала, не более чем за 20 минут до начала сварки.

Это связанно с тем, что технология экструзионной сварки создает сравнительно небольшое течение и перемешивание материала в зоне сварки.

Главная идея

Технология сварки экструдером была изначально разработана для сварки сравнительно толстостенных деталей. По сравнению со сваркой горячим воздухом с применением присадочного материала (прутка), сварка экструдером обеспечивает следующие преимущества:

— позволяет сваривать толстостенные детали за один подход;

— увеличивает скорость сварки;

— уменьшает влияние человеческого фактора на качество сварного шва.

Принцип

Свариваемые поверхности – специально подготовленная сварочная канавка или угол между листами, или поверхностью пленки, уложенной внахлест, предварительно нагреваются до температуры пластификации горячим воздухом, выходящим из сопла предварительно нагретого сварочного экструдера. В случае стационарных цеховых сварочных экструдеров, поверхности могут нагреваться тепловым излучением.

Одновременно с этим, присадочный материал в виде прутка или гранул, подается в экструдер, нагревается до вязко-текучего состояния и перемешивается шнеком до достижения гомогенной массы.

Вязко-текучий присадочный материал выдавливается из сварочного экструдера и подается в зону сварки через так называемый сварочный башмак.

Давление необходимое для экструзионной сварки, прикладывается через присадочный материал – сварочным башмаком. В случае стационарных цеховых экструдеров, сварочное давление на присадочный материал может сообщаться отдельными приспособлениями.

Схема работы сварочного экструдера

Поскольку зона сварки должна быть нагрета перед впрыскиванием присадочного материала, сварочный экструдер снабжен нагревателями воздуха. Горячий воздух подается в зону сварки через «сопло предварительного нагрева», и нагревает свариваемые поверхности до вязко-текучего состояния. Температура горячего воздуха регулируется специальным контроллером.

Температура горячего воздуха регулируется специальным контроллером.

Нагреватель воздуха может быть в форме термофена, то есть иметь встроенный нагреватель воздуха. Как вариант, экструдер может быть расчитан на внешнюю подачу воздуха – от компрессора или пневмосети предприятия.

Если речь идет о сварочном экструдере шенкового типа, то присадочный материал в форме сварочного прутка или гранул подается в шнековую (экструзионную) камеру.

Вращение шнека обеспечивается электроприводом. На качественных экструдерах используются модифицированные электромоторы, рассчитанные на продолжительный режим работы и имеющие больший ресурс.

Проходя через экструдер, присадочный материал постепенно нагревается и перемешивается до состояния однородной массы. Нагрев материала обеспечивается электронагревателями, расположенными вокруг экструзионной камеры. Температура электронагревателей регулируется специальным контроллером.

Расплавленный присадочный материал подается в зону сварки через сварочный башмак.

В сварочных экструдерах плунжерного типа используется упрощенная схема продвижения присадочного материала через зону нагрева.

Материал в виде сварочного прутка подается на профильные вальцы, которые с усилием вводят его в цилиндрическое отверстие зоны нагрева. Электронагреватели, расположенные вокруг зоны нагрева, постепенно нагревают пруток до вязко-текучего состояния. Таким образом, задняя твердая часть прутка служит поршнем для передачи пластифицированной части.

Сварочные экструдеры плунжерного типа отличаются меньшей производительностью. Компактность и небольшой вес позволяют использовать такой экструдер в труднодоступных местах. К недостаткам плунжерных экструдеров следует отнести их высокую требовательность к диаметру сварочного прутка. А подача присадочного материала в форме гранул здесь вообще невозможна.

Нагретый присадочный материал из сварочного экструдера плунжерного типа, так же как и из шнекового экструдера, подается в зону сварки через сварочный башмак.

Форма рабочей поверхности сварочного башмака соответствует форме свариваемых поверхностей. В передней части башмака имеется специальный «нос», ограничивающий выдавливание присадочного материала вперед по направлению сварки.

Давление присадочного материала на «нос» сварочного башмака обеспечивает движение сварочного экструдера в направлении прокладки сварного шва. Скорость движения сварочного экструдера, таким образом, определяется производительностью экструдера и площадью сечения сварного шва.

Свариваемые материалы

Экструзионной сваркой наиболее часто свариваются изделия из ПНД, ПП иди других термопластов 1-й группы, у которых разница между температурой вязко-текучего состояния и температурой начала термодеструкции составляет более 50оС. Это означает, что даже значительный перегрев материала (на 30-40оС) не может серьезно повредить материалу.

Это означает, что даже значительный перегрев материала (на 30-40оС) не может серьезно повредить материалу.

Термопласты 2-й группы, как ПВДФ и особенно ПВХ, отличаются неприятной особенностью – температура термодеструкции материала не намного превышает температуру пластификации. Поэтому при сварке ПВДФ особое требование предъявляются к точности работы системы нагрева материала (экструзионной камеры). А для сварки ПВХ, кроме того, используется сварочный экструдер со шнеком специальной формы, который более тщательно перемешивает материал в процессе его расплавления, не допуская локального перегрева.

Температурная неустойчивость термопластов 2-й группы, кроме того, накладывает дополнительные ограничения на технологию экструзионной сварки – в частности, экструдер не должен выключаться и вновь включаться в процессе сварки, не должен на долго оставляться в режиме ожидания и тому подобное.

Другая неприятность, связанная с ПВХ – это его абразивность и высокая химическая активность при нагреве. Это предъявляет особые требования к стойкости материалов экструзионной камеры и шнека.

Это предъявляет особые требования к стойкости материалов экструзионной камеры и шнека.

Зона опоры не позволяет присадочному материалу выдавливаться в стороны за пределы сварного шва. Для этого в процессе сварки следует прижимать сварочный башмак к свариваемым деталям с заметным усилием.

Подготовка зоны сварки

Подготовка свариваемых поверхностей должна производиться непосредственно перед проведением сварки, так как поверхность многих термопластов быстро окисляется на воздухе. Кроме того, даже небольшое запыление или другое загрязнение свариваемых поверхностей может губительно повлиять на прочность сварного шва при экструзионной сварке. Если после подготовки кромок прошло более 20-ти минут, следует очистить поверхности и сразу приступать к сварке. Очистка растворителями неэффективна.

Варианты сварки

Сварка двух листов бывает швом V-типа, швом X-типа, швом HV-типа, швом К-типа. Выше перечисленные идеализированные, наиболее типичные формы сварных швов. На практике часто возникает необходимость сварить шов, форма сечения которого меняется на протяжении шва. В таком случае, используется вариант сварки швом переменного сечения.

Выше перечисленные идеализированные, наиболее типичные формы сварных швов. На практике часто возникает необходимость сварить шов, форма сечения которого меняется на протяжении шва. В таком случае, используется вариант сварки швом переменного сечения.

Гладкова Наталья

Что такое зона термического влияния (ЗТВ)?

Зона термического влияния (ЗТВ) представляет собой нерасплавленный участок металла, свойства материала которого изменились в результате воздействия высоких температур. Эти изменения свойств материала обычно происходят в результате сварки или высокотемпературной резки. ЗТВ — это область между сварным швом или разрезом и основным (не затронутым) основным металлом.

Зона ЗТВ может различаться по степени тяжести и размеру в зависимости от свойств материалов, концентрации и интенсивности тепла, а также используемого процесса сварки или резки.

Если у вас есть какие-либо вопросы или вам нужна помощь, напишите нам, чтобы получить консультацию специалиста:

contactus@twi. co.uk

co.uk

Нажмите здесь, чтобы посмотреть наши последние технические подкасты на YouTube . При нагреве, связанном со сваркой и/или резкой, в зависимости от используемого процесса сварки, обычно используются температуры, часто превышающие температуру плавления рассматриваемого материала. Однако тепловой цикл нагревания и охлаждения, связанный с этими процессами, отличается от любой обработки, которая происходила с исходным материалом ранее. Это приводит к изменению микроструктуры, связанному с процессом нагрева и охлаждения. На размер зоны термического влияния влияет уровень температуропроводности, который зависит от теплопроводности, плотности и удельной теплоемкости вещества, а также от количества тепла, поступающего в материал. Материалы с высоким коэффициентом температуропроводности способны быстрее переносить колебания тепла, а значит, быстрее остывают и, как следствие, уменьшается ширина ЗТВ. Что касается сварочных процедур, то процессы с низкой погонной энергией будут охлаждаться быстрее, что приведет к уменьшению ЗТВ, тогда как с высокой погонной энергией скорость охлаждения будет медленнее, что приведет к большей ЗТВ в том же материале. Кроме того, размеры ЗТВ также растут по мере снижения скорости процесса сварки. Геометрия сварного шва — еще один фактор, влияющий на размер ЗТВ, так как он влияет на теплоотвод, а более крупный радиатор обычно приводит к более быстрому охлаждению. Операции резки при высоких температурах также могут вызывать образование ЗТВ, и, как и в случае сварки, процессы, выполняемые при более высоких температурах и малых скоростях, имеют тенденцию к увеличению ЗТВ, в то время как процессы резки при более низких температурах или более высоких скоростях имеют тенденцию к уменьшению размера ЗТВ. Различные процессы резки по-разному влияют на ЗТВ, независимо от разрезаемого материала. Например, резка и гидроабразивная резка не создают ЗТВ, поскольку они не нагревают материал, в то время как лазерная резка создает небольшую ЗТВ из-за того, что тепло воздействует только на небольшую площадь. Между тем, плазменная резка приводит к промежуточной ЗТВ, при этом более высокие токи обеспечивают повышенную скорость резки и, следовательно, более узкую ЗТВ, в то время как кислородно-ацетиленовая резка создает самую широкую ЗТВ из-за высокой температуры, низкой скорости и ширины пламени. Дуговая сварка находится между двумя крайностями, при этом отдельные процессы различаются по подводимой теплоте. В то время как ЗТВ возникает между зоной сварки или резки и незатронутым основным металлом, сама ЗТВ имеет различные области в зависимости от того, насколько близко они расположены к месту, где к материалу применялось тепло резки или сварки. Зона резания или сварки – это жидкая область, в которой протекает сам процесс и к которой примыкает граница сплавления. Граница сплавления – это граница зоны плавления, где сосуществуют жидкая и твердая фазы металла. Далее от зоны сварки или резки находится ЗТВ, где нерасплавленный основной металл претерпел изменения в микроструктуре. В обычных сталях ЗТВ можно разделить на зону укрупнения зерна (ближайшую к зоне нагрева), зону измельчения зерна, зону частичного превращения (межкритического нагрева) и зону отпуска. В других материалах, которые не претерпевают твердофазного превращения при охлаждении, обычно можно увидеть зону роста зерен и зону рекристаллизации с некоторыми признаками зоны отпуска. За пределами этих зон ЗТВ находится неповрежденный основной материал. Различные зоны ЗТВ образуются из-за разной температуры основного металла вдали от самого сварного шва или разреза. Это не следует путать с серией видимых цветных полос, вызванных окислением поверхности, вблизи сварного шва из нержавеющей стали. светло -желтый 290 ° C / 550 ° F Соломы желтый 340 ° C / 640 ° F Желтый 370 ° C / 700 ° F Brown 390 ° C / 735 ° F Brown 390 ° C / 735 ° F Браун 390 ° C / 735 ° F Браун 390 ° C / 735 ° F 3 коричневый Фиолетовой коричневый 420 ° C / 790 ° F Темно -фиолетовый 450 ° C / 840 ° F Синий 540 ° C / 1000 ° F Dark Blue 600 ° C / 1110 ° F Цвета теплового оттенка зависят от устойчивости материала к окислению, при этом металлы с более высоким содержанием хрома в стали имеют менее интенсивную окраску, поскольку они более устойчивы к окислению. Из-за нагрева в ЗТВ микроструктура и свойства в этой области изменяются так, что они отличаются от свойств основного материала. Эти изменения, как правило, нежелательны, в зависимости от материала изменения могут давать – более высокую или более низкую прочность, склонность к растрескиванию, снижение коррозионной стойкости или снижение ударной вязкости. В результате этого ЗТВ часто является местом, где могут возникать отказы. Снижение коррозионной стойкости является обычным побочным эффектом высоких температур, которым подвергается ЗТВ в нержавеющих сталях. В обычных сталях водородное охрупчивание является еще одним нежелательным побочным эффектом высоких температур, в результате чего атомарный водород, растворенный в металле сварного шва, задерживается в охлаждающемся сварном шве и отбрасывается в преобразующую ЗТВ. Водород диффундирует в область наибольшей деформации (обычно к краям сварного шва или в ЗТВ), создавая дополнительное давление внутри решетки и потенциально вызывая растрескивание. Водород можно удалить путем правильного выбора параметров сварки, а также предварительного или последующего нагрева в зависимости от ситуации. В некоторых случаях ЗТВ тверже и прочнее основного материала, что может вызвать проблемы, но в других случаях, например, в алюминии, ЗТВ мягче и слабее основного материала. Уменьшение наличия или влияния зоны термического влияния может помочь облегчить связанные с этим проблемы, связанные с растрескиванием ЗТВ, коррозией, охрупчиванием и т.д. Это может быть достигнуто термической обработкой после операции сварки или резки. Применяемая термическая обработка будет зависеть от требуемых свойств и предполагаемых необходимых изменений — это может быть обработка дисперсионным твердением или обработка размягчением, в зависимости от материала. Однако этот процесс может быть дорогостоящим и трудоемким и может не обеспечивать полного решения. Термическая обработка также ограничена сравнительным размером детали и используемой горелки или печи. Резка также может использоваться в качестве альтернативы термической обработке для снижения воздействия ЗТВ. Этого можно добиться путем шлифовки или резки, хотя необходимо соблюдать осторожность, чтобы не нагреть деталь. Механическая обработка является наиболее эффективным способом удаления всей ЗТВ, но она может снизить выход материала, а также увеличить трудозатраты и машинное время. Наконец, термический оттенок от окисления можно сошлифовать или удалить мелкой наждачной бумагой. Это обнажит нижележащий слой и активирует самопассивацию хрома, хотя это также может ослабить деталь. В идеале зона термического влияния должна быть сведена к минимуму за счет выбора правильного процесса сварки или резки материала. TWI может помочь с этим типом выбора, а также посоветовать лучшие материалы для вашей работы. Что такое «зона термического влияния» при сварке? Зона термического влияния (ЗТВ) – участок металла, не расплавившийся и претерпевший изменения свойств в результате воздействия относительно высоких температур при сварке. Зона термического влияния расположена между сварным швом и неповрежденным основным металлом и показана графически на 9. Рисунок 1 Графическое представление расположения зоны термического влияния Ширина зоны термического влияния (ЗТВ) зависит от количества к подводу тепла в процессе сварки. На размер ЗТВ также влияет коэффициент температуропроводности. Материалы с высоким коэффициентом температуропроводности способны быстрее отдавать тепло, а значит, при определенном уровне тепловложения они быстрее остывают и, как следствие, уменьшается ширина их ЗТВ. Температуропроводность меди значительно выше, чем у стали, поэтому при одинаковой подводимой теплоте ЗТВ меди будет уже, чем у стали. При каких типах сварочных процессов образуется меньше ЗТВ? Что касается процессов сварки, при условии, что один и тот же материал, толщина и свариваемое соединение, то те процессы, которые обеспечивают более низкое тепловложение, будут охлаждаться быстрее. Это приведет к уменьшению ЗТВ. В целях обсуждения мы можем ранжировать погонную энергию обычных сварочных процессов следующим образом: В соответствии с приведенной ниже таблицей 1 для сварки стали были выбраны три процесса с типичными подводами тепла (типовыми параметрами сварки) в диапазоне от среднего до очень высокого. Процесс Текущий Напряжение Скорость перемещения Потребление тепла Ширина ЗТВ Ампер Вольт мм/сек КДж/мм мм Электрошлак (ЭШО) 800 34 0,32 88 17,80 Дополнительная дуга (SAW) 600 28 5. 3,3 3.10 Экранированная металлическая дуга (SMAW) 200 23 3,4 1,4 2,00 Таблица 1. Сравнение процесса сварки и ширина HAZE SO, SO, SO, SO, SO, SO, SO, SO, что это может увидеть, что это может видно, что это может видно, что это может видно, что это может видно, что это может видно, что это может видно, что в INSTERNIT процессы дают наименьшие зоны теплового влияния при прочих равных условиях. Рис. 2. Макрос сварного шва SMAW, показывающий три зоны. Основной металл, металл сварного шва и зона термического влияния (ЗТВ) Что касается свойств металла, при оценке свойств самой ЗТВ следует учитывать и другие факторы. Из-за различий в температуре в ЗТВ отдельные части будут иметь разные свойства, поскольку они будут подвергаться разным температурам в течение разных периодов времени. Этот факт, его важность или иное значение выходят за рамки данной статьи, но могут быть рассмотрены в родственной статье в будущем. Помимо сварки, большинство процессов резки также приводят к образованию ЗТВ, и после резки могут потребоваться меры предосторожности в зависимости от металла и используемого процесса резки. И наоборот, процесс гидроабразивной резки не создает ЗТВ, поскольку материал не нагревается. Mick J Pates IWE, президент PPC and Associates Сварка — это один из производственных процессов, при котором два или более материалов могут быть соединены на постоянной основе путем образования коалесценции с образованием коалесценции или без нее. применение внешнего тепла, давления или присадочного металла. Сварочные процессы можно разделить на сварку плавлением и сварку в твердом состоянии. В процессах сварки плавлением значительное количество тепла (тепловой энергии) подается от внешнего источника, чтобы сплавить (расплавить) соприкасающиеся поверхности компонентов, которые должны быть соединены. При сварке плавлением часть основного металла, окружающего место соединения, плавится и снова затвердевает. Эта зона вокруг соединения, которая плавится и повторно затвердевает, называется металлом сварного шва (или сварным швом) . Таким образом, металл сварного шва меняет свою фазу (твердая на жидкую и снова жидкая на твердую), образуя коалесценцию. Зона термического влияния (ЗТВ) — это часть основного металла, которая не расплавляется во время сварки плавлением, а нагревается до повышенной температуры (ниже температуры плавления соответствующего материала) перед охлаждением до комнатной температуры. Хотя и металл шва, и ЗТВ являются неотъемлемой частью каждого сварного соединения, их характеристики варьируются в зависимости от большого количества особенностей и условий. При сварке в сварочной дуге выделяется достаточно тепла, чтобы расплавить присадочный металл и основной материал. Или просто основной материал мы свариваем автогенно (как в GTAW без наполнителя). Края основного материала расплавляются и соединяются с присадочным металлом, создавая так называемую композитную зону. Он называется композитным, потому что представляет собой композицию из основного материала (материалов) и присадочного металла, как показано на изображении ниже.

Каковы причины возникновения зон термического влияния?

С другой стороны, материалы с более низким коэффициентом сохраняют тепло, а это означает, что ЗТВ шире. Вообще говоря, расширение ЗТВ зависит от количества применяемого тепла, продолжительности воздействия тепла и свойств самого материала. Когда материал подвергается воздействию большего количества энергии в течение более длительных периодов времени, ЗТВ увеличивается.

С другой стороны, материалы с более низким коэффициентом сохраняют тепло, а это означает, что ЗТВ шире. Вообще говоря, расширение ЗТВ зависит от количества применяемого тепла, продолжительности воздействия тепла и свойств самого материала. Когда материал подвергается воздействию большего количества энергии в течение более длительных периодов времени, ЗТВ увеличивается. Ширина ЗТВ от кромки реза определяется процессом резки, скоростью резки, свойствами и толщиной материала.

Ширина ЗТВ от кромки реза определяется процессом резки, скоростью резки, свойствами и толщиной материала. Области ЗТВ

«Цвета закалки» представляют гораздо более низкие температуры, чем те, которые образуют зону термического влияния, и простираются на некоторое расстояние за пределы фактической зоны термического влияния. Эти различные цвета, также известные как оттенок тепла, дают приблизительное представление о температуре, достигнутой металлом. В случае нержавеющей стали типа 1.4301 (AISI 304), нагретой на открытом воздухе, цвета полос и соответствующие температуры будут следующими:

«Цвета закалки» представляют гораздо более низкие температуры, чем те, которые образуют зону термического влияния, и простираются на некоторое расстояние за пределы фактической зоны термического влияния. Эти различные цвета, также известные как оттенок тепла, дают приблизительное представление о температуре, достигнутой металлом. В случае нержавеющей стали типа 1.4301 (AISI 304), нагретой на открытом воздухе, цвета полос и соответствующие температуры будут следующими: Использование защитного газа и покрытий электродов также может уменьшить оттенок нагрева, поскольку они частично защищают металл от окисления. И наоборот, более шероховатые поверхности окисляются быстрее, что приводит к более темным цветам. Кроме того, краска, масло, ржавчина и даже отпечатки пальцев могут изменить оттенок нагрева, хотя они не влияют на степень самой ЗТВ.

Использование защитного газа и покрытий электродов также может уменьшить оттенок нагрева, поскольку они частично защищают металл от окисления. И наоборот, более шероховатые поверхности окисляются быстрее, что приводит к более темным цветам. Кроме того, краска, масло, ржавчина и даже отпечатки пальцев могут изменить оттенок нагрева, хотя они не влияют на степень самой ЗТВ. Каково влияние зон термического влияния?

Тепло, выделяющееся в зоне сварного шва, вызывает осаждение карбидов хрома вокруг границ зерен в ЗТВ, в результате чего локальное содержание хрома падает ниже 10,5%, после чего сталь теряет способность образовывать пассивную пленку и больше не является нержавеющей. . Это приводит к межкристаллитной коррозии, также известной как сенсибилизация или распад сварного шва.

Тепло, выделяющееся в зоне сварного шва, вызывает осаждение карбидов хрома вокруг границ зерен в ЗТВ, в результате чего локальное содержание хрома падает ниже 10,5%, после чего сталь теряет способность образовывать пассивную пленку и больше не является нержавеющей. . Это приводит к межкристаллитной коррозии, также известной как сенсибилизация или распад сварного шва. Это может быть проблемой для проектирования и использования компонентов.

Это может быть проблемой для проектирования и использования компонентов. Как уменьшить зону термического влияния

Что такое «зона термического влияния» при сварке и какие типы сварочных процессов производят меньше ЗТВ?

0105 Рисунок 1.

0105 Рисунок 1.  И наоборот, процессы с более высокой подводимой теплотой будут иметь меньшую скорость охлаждения, что приведет к увеличению ЗТВ.

И наоборот, процессы с более высокой подводимой теплотой будут иметь меньшую скорость охлаждения, что приведет к увеличению ЗТВ. Сразу бросается в глаза разница в размерах ЗТВ. Процесс SMAW с погонной энергией 1,4 кДж/мм имеет ЗТВ шириной 2 мм, в то время как процесс ЭШС с очень высокой погонной энергией при погонной энергии 88 кДж/мм имеет ЗТВ шириной 17,80 мм

Сразу бросается в глаза разница в размерах ЗТВ. Процесс SMAW с погонной энергией 1,4 кДж/мм имеет ЗТВ шириной 2 мм, в то время как процесс ЭШС с очень высокой погонной энергией при погонной энергии 88 кДж/мм имеет ЗТВ шириной 17,80 мм![]() 1

1 На рис. 2 показан макроразрез участка многопроходного сварного шва SMAW диаметром 75 мм при увеличении менее 5 раз. Видна более темная зона термического влияния травления, расположенная между металлом сварного шва и основным (основным) металлом. Подводимая теплота контролировалась на максимальном уровне 1,5 кДж/мм, а материал из-за его толщины также был предварительно нагрет до 150°С. Ширина полученной ЗТВ составляет 2,00 мм.

На рис. 2 показан макроразрез участка многопроходного сварного шва SMAW диаметром 75 мм при увеличении менее 5 раз. Видна более темная зона термического влияния травления, расположенная между металлом сварного шва и основным (основным) металлом. Подводимая теплота контролировалась на максимальном уровне 1,5 кДж/мм, а материал из-за его толщины также был предварительно нагрет до 150°С. Ширина полученной ЗТВ составляет 2,00 мм.

Разница между металлом сварного шва и зоной термического влияния (HAZ)

Такое тепло может подаваться с помощью электрической дуги, электрического сопротивления, экзотермической реакции или высокоинтенсивного луча лазера, плазмы или электронов. Напротив, в процессах сварки твердого тела обычно не используется тепло от внешних источников, или даже если применяется небольшое количество тепла, компоненты не могут расплавиться. Таким образом, соединение осуществляется в твердом состоянии без каких-либо фазовых переходов (из твердого в жидкое). Вместо тепла в таких сварочных процессах обычно применяется внешнее давление. В любом случае в свариваемых образцах вдоль стыка образуется коалесценция или наплавленный валик.

Такое тепло может подаваться с помощью электрической дуги, электрического сопротивления, экзотермической реакции или высокоинтенсивного луча лазера, плазмы или электронов. Напротив, в процессах сварки твердого тела обычно не используется тепло от внешних источников, или даже если применяется небольшое количество тепла, компоненты не могут расплавиться. Таким образом, соединение осуществляется в твердом состоянии без каких-либо фазовых переходов (из твердого в жидкое). Вместо тепла в таких сварочных процессах обычно применяется внешнее давление. В любом случае в свариваемых образцах вдоль стыка образуется коалесценция или наплавленный валик. Присадочный металл, если его добавить, также плавится и откладывается на стыке, в конечном итоге становясь частью металла сварного шва. Таким образом, металл сварного шва всегда нагревается выше температуры плавления соответствующего материала. Соответственно, весь материал наплавленного металла подвергается чрезмерному нагреву, плавлению, перемешиванию в жидком состоянии и, наконец, затвердеванию. Микроструктура и механические свойства металла сварного шва могут значительно отличаться от свойств исходных компонентов. Обычно геометрия металла сварного шва характеризуется трехмерными параметрами, а именно глубиной провара, шириной валика сварного шва и армированием. Эти параметры зависят от большого количества факторов, таких как тип процесса сварки, степень подводимого тепла, свойства материала заготовки и т. д. В то время как зона металла шва хорошо заметна при сварке плавлением, она является узкой при сварке в твердом состоянии из-за к отсутствию плавления.

Присадочный металл, если его добавить, также плавится и откладывается на стыке, в конечном итоге становясь частью металла сварного шва. Таким образом, металл сварного шва всегда нагревается выше температуры плавления соответствующего материала. Соответственно, весь материал наплавленного металла подвергается чрезмерному нагреву, плавлению, перемешиванию в жидком состоянии и, наконец, затвердеванию. Микроструктура и механические свойства металла сварного шва могут значительно отличаться от свойств исходных компонентов. Обычно геометрия металла сварного шва характеризуется трехмерными параметрами, а именно глубиной провара, шириной валика сварного шва и армированием. Эти параметры зависят от большого количества факторов, таких как тип процесса сварки, степень подводимого тепла, свойства материала заготовки и т. д. В то время как зона металла шва хорошо заметна при сварке плавлением, она является узкой при сварке в твердом состоянии из-за к отсутствию плавления. ЗТВ располагается вокруг металла шва. ЗТВ не содержит присадочного металла. Основной металл в ЗТВ подвергается нагреву и последующему охлаждению; однако фазового перехода не происходит (это означает, что ЗТВ всегда остается в твердой фазе). Благодаря термическому циклу металлургические и механические свойства ЗТВ могут значительно отличаться от свойств основных металлов. Однако химический состав совпадает с составом основного металла (за исключением изменения состава из-за малого масштаба диффузионного переноса атомов). Геометрия ЗТВ обычно определяется только ее шириной. Ширина ЗТВ, опять же, зависит от процесса сварки, выбранных параметров, степени нагрева, свойств основного металла, количества проходов и т. д. В то время как ширина ЗТВ имеет большое значение при сварке плавлением, в процессах сварки в твердом состоянии ею можно пренебречь.