- С неупрочняемой сердцевиной. В данную группу входят такие марки цементируемых сталей углеродистых, как 10, 15, 20. Используют их в деталях с небольшими размерами и малоответственными функциями. В данном случае под цементируемым слоем при осуществлении закалки происходит превращение аустенита в феррито-перлитную смесь.

- С сердцевиной, упрочняемой слабо. В состав этой группы включают хромистые низколегированные стали таких марок, как 15Х, 20Х. Здесь проведение дополнительного легирования с помощью малых добавок ванадия обеспечивает получение более мелкого зерна, что приводит к улучшению пластичности и вязкости материала.

- С сильно упрочняемой сердцевиной. Стали данной группы применяют при изготовлении деталей, которые обладают большим сечением или сложной конфигурацией, а также испытывают влияние значительных ударных нагрузок или подвергаются воздействию немалых переменных напряжений. В них осуществляют введение никеля (12Х2Н4А, 12ХНЗА, 20ХН). Из-за дефицитности данного материала иногда проводят его замену марганцем, при этом применяют ввод небольшого количества ванадия или титана для дробления зерна.

Цементуемые (нитроцементуемые) стали. Какие стали являются цементуемыми

Конструкционные цементуемые стали

20Х, 15ХР, 20ХН, 20ХГР, 18ХГТ, 12ХН3А, 18ХН4В др.

Цементации обычно подвергают стали с малым содержанием углерода (как правило, не более 0,15÷0,25%). Содержание легирующих элементов (марганец, хром, никель, вольфрам, молибден, ванадий и титан) 5÷6%.

Л

37

егирование одним компонентом (например, хромом) позволяет применять после цементации закалку в масле (против закалки в воде углеродистыхТаблица 5.1

Химический состав, применение легированных сталей

| Марка стали | Содержание элементов, % | Назначение стали | |||||

| С | Si | Mn | Cr | Ni | Другие элементы | ||

| 12ХН3А | 0,09÷ 0,016 | 0,17÷0,37 | 0,3÷0,6 | 0,6÷0,9 | 2,15÷3,15 | - | Коленчатые валы, оси, штоки, диски, втулки, поршневые пальцы, ролики, шпиндели, и др. |

| 30ХГСА | 0,28÷ 0,35 | 0,9÷1,2 | 0,8÷1,1 | 0,8÷1,1 | - | - | Валики, шестерни, сварные конструкции, втулки, шатуны, фланцы и др. |

| 50ХФА | 0,46÷ 0,54 | 0,17÷0,37 | 0,5÷0,8 | 0,8÷1,1 | - | V 0,1÷0,2 | Тяжелонагруженные ответственные детали, пружины, работающие при температуре до 300 °С |

| 20Х13 | 0,16÷ 0,25 | До 0,8 | До 0,8 | 12,0÷14,0 | 0,6 | Cu 0,30 Ti 0,2 | Турбинные лопатки, клапаны гидравлических насосов |

| 40Х13 | 0,36÷ 0,45 | Режущий мерительный и хирургический инструмент, пружины | |||||

| 12Х18Н10Т | 0,12 | До 0,8 | 2,0 | 17,0÷19,0 | 9,0÷11,0 | Si до 0,8 Тi 0,6÷0,8 | Конструкционный материал для самолётов, немагнитные части аппаратуры управления. Сварные аппараты и сосуды, работающие в агрессивных средах |

| ШХ15 | 0,95÷1,05 | 0,40÷0,65 | - | 1,30÷1,65 | - | - | Кольца и ролики подшипников качения |

| 110Г13Л | 0,9 | - | - | 11,5÷14,5 | - | Si 0,5÷1,0 | Черпаки, козырьки драг, зубья ковшей экскаваторов, гусеничные траки, стрелы и сердечники крестовин стрелочных переводов и т.п. |

| Р18 | 0,7÷0,8 | 3,8÷4,4 | - | - | 0,40 | 1,0÷1,4 V 1,0 Mo 17,0÷18,5 W | Режущий инструмент: резцы, свёрла, фрезы, развёртки, метчики |

| Х12 | 2,00÷2,20 | 0,10÷0,40 | 0,15÷0,45 | 11,50÷13,0 | 0,35 | Cu 0,30 W 0,20 V 0,15 | Холодные штампы высокой устойчивости против истирания; волочильные доски, глазки для калибрования, гибочные и формовочные штампы и т.д. |

| 5ХНМ | 0,5÷0,6 | - | - | 0,6÷0,8 | 1,4÷1,8 | 0,15÷0,3 Mo | Молотовые штампы паровоздушных и пневматических молотов с массой падающих частей свыше 3 тонн |

Таблица 5.2

Термическая обработка, название микроструктуры и механические свойства легированных сталей

| Марка стали | Термическая обработка | Название микроструктуры | Механические свойства | ||||||

| Закалкa t, °C | Охлаждающая среда | Отпуск t, °C | Охлаждающая среда | В, МПа. | 0,2, МПа. | δ, % | KCU, МДж/м2 | ||

| 12ХН3А | 1. 860 2.760÷810 | Масло | 180 | Воздух или масло | Феррит + сорбит (в сердцевине). Мартенсит отп. + карбиды (поверхность) | 950 | 700 | 11 | 0,9 |

| 30ХГСА | 880 | Масло | 540 | Вода, масло | Сорбит отпуска | 1100 | 850 | 10 | 0,5 |

| 50ХФА | 840÷860 | Масло | 380÷550 | Воздух | Троостит отпуска | 1500 | 1100 | 6 | 0,31 |

| ШХ15 | 840÷860 | Масло | 150÷170 | Воздух | Мартенсит отп. + карбиды | HRC61÷65 | |||

| 12Х18Н10Т | 1100 | Вода | - | - | Аустенит | 550 | 240 | 50 | 2 |

| 110Г13Л | 1100 | Вода | - | - | Аустенит +карбиды (литая). Аустенит (закаленная) | 800÷900 | 360÷380 | 34÷53 | 1,5-1,8 |

| Р18 | 1260 | Масло | 560, 3-х кратный нагрев | Воздух | Мартенсит отп. + карбиды + аустенит | HRC62÷64 | |||

| Х12 | 970 | Масло | 180 | Воздух | Мартенсит отп. + карбиды | 2150 | HRC61÷63 | 0,15÷0,2 | |

| 5ХНМ | 840÷860 | Масло | 560÷580 | Вода | Троосто-сорбит | 900 | 650 | 20÷22 | HRC35÷38 |

сталей), что уменьшает коробление и устраняет опасность образования трещин (стали 15Х, 20Х).

Увеличение степени легирования позволяет получать после цементации и термической обработки высокий комплекс механических свойств не только в поверхностном цементованном слое, но и в сердцевине крупногабаритных изделий.

Существует несколько вариантов технологии окончательной термической обработки после цементации. Стали, склонные к росту зерна после цементации, подвергают закалке или нормализации с нагревом до температур 850÷880 °С для измельчения зерна сердцевины деталей. Вторую закалку проводят при температуре 760÷780 °С для устранения перегрева цементованного слоя и придания ему высокой твердости. Стали, не склонные к росту зерна при цементации (18ХГТ, 25ХГТ и др.), подвергают непосредственной ступенчатой закалке с подстуживанием на воздухе. Отпуск проводят при температуре 160÷200 °С.

После цементации и окончательной термической обработки (закалки и низкого отпуска), обеспечивается получение поверхностной твердости 56÷64 HRC при сохранении вязкой сердцевины (35÷45 HRC). Это определяет высокую конструктивную прочность изделий, благоприятное сочетание износостойкости поверхности с высокой сопротивляемостью динамическим разрушениям. Цементацию широко применяют для упрочнения зубчатых колес, валов коробки передач автомобилей и других деталей машин.

Сталь 12ХН3А относится к перлитному классу. После цементации, закалки и отпуска на поверхности структура стали состоит из мартенсита и карбидов. Структура сердцевины – феррит и сорбит.

Хромимарганецрастворяются в феррите и в цементите. Повышают устойчивость аустенита, снижают критическую скорость закалки, повышают прокаливаемость сердцевины, но уменьшают прокаливаемость цементованного слоя.

Никель, молибден повышают прокаливаемость цементованного слоя, пластичность мартенсита.

Никельнесколько замедляет процесс науглероживания, увеличивает прочность, вязкость сердцевины изделия.

Ниобий, ванадий, цирконий, титан, алюминийобразуют дисперсные карбиды и нитриды, которые способствуют измельчению зерна.

Борповышает прокаливаемость и прочность стали, но снижает ее вязкость и пластичность.

Титанповышает устойчивость стали к перегреву.

studfiles.net

Цементуемые стали | Учебные материалы

Детали, работающие в условиях поверхностного износа, испытывающие циклические и динамические нагрузки, подвергают цементации. Для этого используют малоуглеродистые стали, содержащие 0,1…0,3% С. К ним относятся стали марок 15Х, 20Х, 15ХФ, 15ХР, 20ХН, 20ХГР, 30ХГТ, 12ХН3А, 12Х2Н4, 18Х2Н4В.

Хромистые стали 15Х, 20Х предназначаются для изготовления небольших изделий простой формы, цементуемых на глубину 1,0…1,5 мм. Они по сравнению с углеродистыми сталями обладают более высокими прочностными свойствами при несколько меньшей пластичности в сердцевине и лучшей прочности в цементованном слое. Прокаливаемость хромистых сталей невелика.

Хромованадиевые стали (20ХФ) менее склонны к перегреву, имеют лучше механические свойства. Ванадий (0,1…0,2 %) способствует получению более мелкого зерна, что улучшает пластичность и вязкость. Применяют для сравнительно небольших деталей.

Хромоникелевые стали (20ХН, 12ХН3А) применяют для деталей средних размеров, испытывающих при работе высокие удельные нагрузки. Никель увеличивает глубину закаленного слоя, препятствует росту зерна. Стали, дополнительно легированные вольфрамом (18Х2Н4ВА), применяют для изготовления крупных тяжелонагруженных деталей.

Хромомарганцевые стали. Марганец — сравнительно дешевый элемент и применяется как заменитель в стали никеля. Как и хром, марганец растворяется в феррите и цементите. Он снижает критическую скорость закалки и повышает прокаливаемость. Введение небольшого количества титана, образующего труднорастворимые в аустените карбиды TiС, уменьшает склонность стали к перегреву. Стали 18ХГТ, 25ХГТ, 25ХГМ применяются в автомобильной, тракторной промышленности, станкостроении.

Хромомарганцевоникелевые стали. Дополнительное легирование никелем повышает прокаливаемость и прочность стали. После закалки и низкого отпуска поверхностный слой сталей 14ХГН, 19ХГН, 20ХГНМ имеет прочность sigmaв = (1100…1200) МПа, сталь марки 25ХГНМАЮ имеет предел прочности при изгибе после цементации 2500 МПа.

Стали, легированные бором. Его вводят в количестве 0,001…0,005 %. Бор повышает устойчивость переохлажденного аустенита в области перлитного превращения и поэтому увеличивает прокаливаемость стали. Бор повышает прочностные свойства после закалки и низкого отпуска, не изменяя или несколько снижая вязкость и пластичность. Для деталей, работающих в условиях износа при трении, применяют стали марок 20ХГР, 20ХГНР. Например, механические свойства стали 20ХГНР: sigmaв = 1300 МПа, sigma0,2 = 1200 МПа, d = 10 %, КСU = 0,9 МДж/м2 (ударная вязкость при U — образном концентраторе).

dprm.ru

Конструкционные цементуемые стали

20Х, 15ХР, 20ХН, 20ХГР, 18ХГТ, 12ХНЗА, 18ХН4В др.

Цементации обычно подвергают стали с малым содержанием углерода (как правило, не более 0,15 – 0,25 %). Содержание легирующих элементов (марганец, хром, никель, вольфрам, молибден, ванадий и титан) 5 – 6 %.

Легирование одним компонентом (например, хромом) позволяет применять после цементации закалку в масле (против закалки в воде углеродистых сталей), что уменьшает коробление и устраняет опасность образования трещин (стали 15Х, 20Х).

Увеличение степени легирования позволяет получать после цементации и термической обработки высокий комплекс механических свойств не только в поверхностном цементованном слое, но и в сердцевине крупногабаритных изделий.

Существует несколько вариантов технологии окончательной термической обработки после цементации. Стали, склонные к росту зерна после цементации, подвергают полной закалке или нормализации с нагревом до температур 850 – 880 °С для измельчения зерна сердцевины деталей, упрочнения сердцевины и устранения цементитной сетки на поверхности (в случае ее образования). Вторую закалку проводят при температуре 760–780 °С для придания цементованному слою высокой твердости. Стали, не склонные к росту зерна при цементации (18ХГТ, 25ХГТ и др.), подвергают ступенчатой закалке с подстуживанием на воздухе. Отпуск проводят при температуре 160 – 200 °С. После цементации и окончательной термической обработки, обеспечивается получение поверхностной твердости 56 – 64 НRС при сохранении вязкой сердцевины (35 – 45 НRС). Это определяет высокую конструктивную прочность изделий, благоприятное сочетание износостойкости поверхности с высокой сопротивляемостью динамическим разрушениям. Цементацию широко применяют для упрочнения зубчатых колес, валов коробки передач автомобилей и других деталей машин.

Сталь 12ХНЗА относится к перлитному классу. После цементации, закалки и отпуска на поверхности структура стали состоит из мартенсита и карбидов. Структура сердцевины - феррит и сорбит.

Хром и марганец растворяются в феррите и в цементите. Повышают устойчивость аустенита, снижают критическую скорость закалки, повышают прокаливаем ость сердцевины, но уменьшают прокаливаемость цементе ванного слоя.

Никель, молибден повышают прокаливаемость цементованного слоя, пластичность мартенсита. Никель несколько замедляет процесс науглероживания, увеличивает прочность, вязкость сердцевины изделия.

Ниобий, ванадий, цирконий, титан, алюминий образуют дисперсные карбиды и нитриды, которые способствуют измельчению зерна.

Бор повышает прокаливаемость и прочность стали, но снижаетее вязкость и пластичность.

Титан повышает устойчивость стали к перегреву.

Похожие статьи:

poznayka.org

Цементуемые легированные стали

Цементуемые стали относятся к низкоуглеродистым сталям, содержание легирующих элементов в которых, как правило не превышает 5%. Функциональное назначение таких сталей — цементуемые детали (зубчатые колеса, кулачки, оси, рычаги переключений и т.п.), работающие в условиях трения. После насыщения поверхности углеродом, закалки и низкого отпуска низкоуглеродистые стали наряду с твердой поверхностью (58-63 НК.С) имеют достаточно прочную и вязкую сердцевину, устойчивую к воздействию циклических и ударных нагрузок.

Хромистые стали 15Х, 20Х, а также содержащие дополнительно ванадий (15ХФ) или бор (20ХР), образуют группу дешевых сталей нормальной прочности. Для уменьшения коробления их закаливают в масле. В результате они приобретают структуру троостита или бейнита. Стали этой группы применяют для небольших деталей (сечением не более 25 мм), работающих при средних нагрузках.

Хромоникелевые стали 12ХНЗА, 20ХНЗА, 12Х2Н4А, 20Х2Н4А применяют для крупных деталей ответственного назначения. После закалки в масле эти стали в сечениях до 100 мм имеют структуру низкоуглеродистого мартенсита в смеси с нижним бейнитом, которая обеспечивает сочетание высокой прочности и вязкости.

Хромоникельмолибденовая (хромоникельвольфрамовая) сталь 18Х2Н4МА (18Х2Н4ВА) наиболее высоколегирована и имеет высокие механические свойства. В этой стали отсутствует перлитное превращение, а температурный интервал бейнитного превращения практически сливается с мартенситным, поэтому при любом, даже очень медленном охлаждении получается структура мартенсита (или смеси мартенсита и бейнита). В качестве смягчающей операции проводят высокий отпуск на сорбит.

Механические свойства цементуемых сталей и их применение приведены в таблицах П10, П11.

Улучшаемые стали

Среднеуглеродистыелегированные сталиприобретают высокие механические свойства после термического улучшения — закалки и высокого отпуска (500 - 650 °С) на структуру сорбита. Улучшение этих сталей в отличие от нормализации обеспечивает повышенный предел текучести в сочетании с хорошей пластичностью и вязкостью, высоким сопротивлением развитию трещины. Кроме того, улучшение заметно снижает порог хладноломкости.

Улучшаемые легированные стали применяют для большой группы деталей машин, работающих не только при статических, но и в условиях циклических и ударных нагрузок (валы, штоки, шатуны, кулачковые муфты, поршневые пальцы и др.).

Хромистые стали 40Х, 45Х, 50Х относятся к дешевым конструкционным материалам. С увеличением содержания углерода возрастает прочность, но снижаются пластичность и вязкость, повышается порог хладноломкости этих сталей Хромистые стали склонны к отпускной хрупкости, устранение которой требует быстрого охлаждения от температуры высокого отпуска. Стали прокаливаются на глубину 15 - 25 мм, их применяют для производства деталей небольшого сечения. Причем стали 45Х, 50Х из-за невысокой вязкости рекомендуются для изделий, работающих без значительных динамических нагрузок.

Хромокремнемарганцевые стали ЗОХГСА, 35ХГСА содержат по 1 % Сг, Мn и называются хромансилями. Это дешевые стали, сочетающие хорошие технологические и механические свойства. Хромансили свариваются всеми видами сварки, хорошо штампуются, удовлетворительно обрабатываются резанием, прокаливаются в деталях сечением 30 - 40 мм. Их широко применяют в автомобилестроении (валы, сварные конструкции, детали рулевого управления).

Хромоникелевые стали 40ХН, 45ХН, 50ХН обеспечивают высокий комплекс механических свойств в деталях сечением 40 - 50 мм. Из-за присутствия никеля эти стали, в отличие от хромистых, имеют более высокий температурный запас вязкости и меньшую склонность к хрупкому разрушению.

Хромоникельмолибденовые (хромоникельвольфрамовые) стали 40ХН2МА, З8ХНЗМА, 38ХНЭМФА, а также 18Х2Н4МА (18Х2Н4ВА) относятся к глубокопрокаливающимся сталям, предназначенным для деталей с поперечным сечением 100 мм и более.

Стали относятся к мартенситному классу, закаливаются на воздухе, обладают малой склонностью к хрупкому разрушению, хорошо работают при динамических нагрузках и в условиях пониженных температур. Кроме того, стали слабо разупрочняются при нагреве и могут применяться при температурах до 300 - 400 °С. Они предназначены для деталей наиболее ответственного назначения (валы и роторы турбин, тяжелонагруженные детали компрессорных машин, редукторов).

Недостатки этой группы сталей: высокая стоимость, пониженная обрабатываемость резанием, склонность к образованию флокенов.

Механические свойства и область применения улучшаемых сталей приведены в таблице П12, П13.

Похожие статьи:

poznayka.org

Цементуемые (нитроцементуемые) стали

При работе деталей под действием динамических нагрузок в условиях поверхностного износа для их изготовления применяют стали с содержанием углерода 0,1 – 0,3%, подвергая их цементации, закалке и низкому отпуску.

Твёрдость поверхности готовой детали должна составлять около HRC 58 -62, твёрдость сердцевины в пределах HRC 20 – 40.

В зависимости от степени упрочняемости сердцевины различают три группы цементуемых сталей: с неупрочняемой, слабо- и сильноупрочняемой сердцевиной.

К первой группе относятся углеродистые стали марок 10, 15, 20. Их применяют для малоответственных деталей небольших размеров. Под цементованным слоем при закалке аустенит превращается в феррито-цементитную смесь.

Вторую группу составляют низколегированные хромистые стали марок 15Х, 20Х, имеющие слабоупрочняемую сердцевину. Дополнительное легирование малыми добавками ванадия (сталь 15ХФ) позволяет получить более мелкое зерно, что улучшает пластичность и вязкость стали.

Стали третьей группы используют для изготовления деталей, испытывающих значительные ударные нагрузки, имеющих большее сечение или сложную конфигурацию или подвергающихся действию больших знакопеременных напряжений. Эти стали легируют хромом, марганцем, молибденом, титаном, ванадием, никелем, алюминием. Названные элементы способствуют повышению прокаливаемости, поверхностной твёрдости, износостойкости и контактной выносливости. Никель повышает вязкость сердцевины и диффузионного слоя и снижает порог хладноломкости. Легирование стали ванадием, титаном, алюминием, ниобием приводит к образованию дисперсных нитридов (YN, TiN и др.), карбидов (TiC, YC и др.), затормаживающих рост зерна аустенита. Уменьшение зерна способствует снижению хрупкости и повышению ударной вязкости стали. К данной группе относятся стали марок 25ХГТ, 12ХН3А, 18Х2Н4МА, 20ХГНР и др.

Улучшаемые стали

Для наиболее ответственных тяжелонагруженных деталей машин применяют легированные стали, подвергаемые и улучшению, т.е. закалке с высоким отпуском. Эти стали содержат 0,3 – 0,5% С,1 – 6% легирующих элементов. Стали закаливают с 820 – 8800С в масле (крупные детали в воде), высокий отпуск производят при 500 – 6500С с последующим охлаждением в воде, масле или на воздухе (в зависимости от состава стали). Структура стали после улучшения – сорбит зернистый. Наличие легирующих элементов обеспечивает этим сталям хорошую прокаливаемость и уменьшают склонность к отпускной хрупкости ІІ рода.

Улучшение обеспечивает высокую прочность в сочетании с высокой пластичностью. Так, простая и дешевая конструкционная легированная сталь 40Х после закалки с 8600С и отпуска при 5000С имеет следующие свойства: σв = 1000 МПа, σ0, 2 = 800МПа, δ = 10%, KCU = 500 КДж/м2.

Для изготовления крупных изделий сложной формы, работающих при вибрационных и динамических нагрузках, применяются хромоникелевые стали марок 40ХН, 45ХН, 30ХН3А и др. Они содержат 0,5 – 0,8% хрома и 1 – 3% никеля. Отличаются хорошей прокаливаемостью, прочностью и вязкостью.

Хромистые и хромоникелевые стали склонны к отпускной хрупкости ІІ рода (обратимой), поэтому должны охлаждаться после высокого отпуска с большой скоростью (в воде или масле). Дополнительное легирование молибденом 0,2 – 0,5% (или вольфрамом 0,5 -0,8%) снижают склонность к отпускной хрупкости.

Хромоникелевые и хромоникельмолибденовые стали (36Х2Н2МФА, 38ХН3МА и др.) являются наиболее качественными, их применяют для изготовления самых ответственных крупных изделий. Высокие свойства этих сталей достигаются вследствие их высокой прокаливаемости и наибольшей вязкости (σв = 1000 – 1200 МПа, σ0, 2 = 950 – 1100МПа, δ = 12%, KCU = 0,8 МДж/м2 ).

Из этих сталей изготавливают валы и роторы турбин, тяжелонагруженные детали редукторов и компрессоров.

studfiles.net

Структура и свойства цементованной стали

Лабораторная работа №8

Структура и свойства цементованной стали.

Цель работы: ознакомиться с технологией цементации изделий и режимом их термической обработки, изучить микроструктуру цементованного слоя, определить его глубину.

Приборы: металлографический микроскоп, набор микрошлифов цементованных сталей после медленного охлаждения и термически обработанных.

Цементация - это один из способов химико-термической обработки стали, заключающийся в сочетании термического и химического воздействия с целью изменения состава, структуры и свойств поверхностного слоя стали. Процесс цементации известен с давних пор. До середины прошлого века сталь умели получать методом сквозной цементации железа.

Назначение цементации и последующей термической обработки - придать поверхностному слою высокую твердость, износостойкость, повысить предел выносливости при сохранении вязкой и пластичной сердцевины.

При цементации происходит, поверхностное насыщение стали углеродом, в результате чего образуется высокоуглеродистый поверхностный слой.

Проникновение углерода в сталь возможно только в том случае, если углерод находится в атомарном состоянии. Атомарный углерод абсорбируется поверхностью стали, и диффундирует в глубь металла.

Поэтому цементация, как и любая ХТО, включает три последовательные стадии:

1. Диссоциация- распад молекул с образованием активных атомов насыщающего элемента. Процесс идет в газовой среде вблизи поверхности или непосредственно на поверхности металла.

2. Абсорбция - поглощение поверхностью металла свободных атомов и растворение их в металле. Процесс происходит на границе, газ-металл и возможен при условии возможности растворения диффундирующего элемента в основном металл.

3. Диффузия- проникновение насыщающего элемента вглубь металла. Процесс происходит при достаточно высокой температуре, обеспечивающей необходимую энергию атомам.

В результате диффузии на поверхности металла образуется максимальная концентрация дифузирующего элемента, которая понижается по мере удаления от поверхности (рис 1).

Глубина диффузионного слоя, характеризуется величиной "у", которая прямо пропорционально зависит от температуры и времени процесса, концентрации диффундирующего элемента на поверхности.

Для цементации применяются низкоуглеродистые и легированные стали с содержанием углероде 0,1-0,3 % Выбор таких сталей необходим для того, чтобы сердцевина изделия, не насыщающаяся углеродом при цементации, сохраняла высокую вязкость после закалки.

Детали на цементацию поступают после механической обработки с припуском (60-I00 мкм) на шлифование.

Цементация проводится при температуре выше точки АС3 (900-950 0 С), когда сталь находится в состоянии g- фазы (аустенита) и способна растворять в себе до 2% углерода.

Различают два основных вида цементации - в твердой и, в газовой средах.

Твердая цементация обычно проводится в карбюризаторе, состоящем из смеси древесного угля с 10-40% активизирующих процесс углеродистых солей- BaCO3 , Na2 CO3 , K2 CO3 .

Детали, подлежащие цементации, помещаются в стальные ящики засыпаются карбюризатором и помещаются и печь. Кислород воздуха в ящике взаимодействует с углеродом карбюризатора, образуя окись углерода. В присутствии железа она диссоциирует по уравнению.

2CO®CO2 + CQT

Атомарный углерод диффундирует в решетку g - железа и насыщает его до предела, определяемого линией: SE диаграммы железо-цементит.

После цементизации ящики охлаждают на воздухе до 400-500 0 С и раскрывает. Процесс твердой цементации весьма продолжительный и может длиться до десяти и более часов, где много времени затрачивается на прогрев ящиков.

Основным способом цементации в массовом производстве на сегодняшний день, значительно сокращающим длительность процесса, является цементация в газовых средах. Здесь цементация осуществляется в шахтных печах периодического действия, либо в без муфельных печах непрерывного действия. В качестве карбюризатора используется природный газ, состоящий в основном из метана (СН4 ), жидкие углеводороды (бензол, синтин, керосин и др.), подающиеся в виде капель в реторту печи и испаряющиеся с образованием атомарного углерода.

Процесс идет при температуре 900-950 0 С с основными реакциями:

СН4 ® 2Н2 + С атомарный

2СО ® СО2 + С атомарный

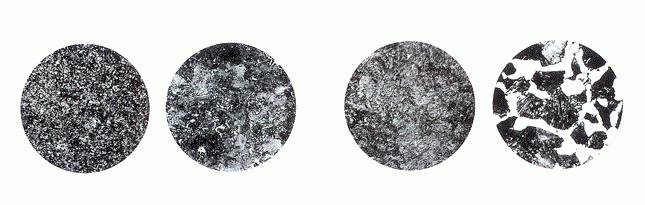

Глубина науглероживания при цементации составляет 0,5-2 мм при скорости О,I2 - 0,I5 мм/час. Процесс цементации изменяет структуру стали в поверхностном слое. При оптимальном режиме цементации после медленного охлаждения в структуре цементованного слоя можно различить три зоны: (рис 2)

на поверхности заэвтектоидную, состоящую из перлита и вторичного цементита, образующего сетку по бывшему зерну аустенита; звтектоидную, состоящую из однородного пластинчатого перлита и доэвтектоидную, состоящую из перлита и феррита. По мере удаления от поверхности к сердцевине количество перлита уменьшается, а феррита увеличивается.

За глубину цементованного слоя принимается сумма заэвтектоидной, эвтоктоидной и половины доээтектоидной зон (до содержания 0,4-0,5 % С).

Независимо от способа цементации концентрация углерода в поверхностном слое не должна превышать 1,1-1,2 %. Более высокое содержание ведет к повышению хрупкости стали.

Задача цементации - получить высокую поверхностную твердость и износоустойчивость при вязкой сердцевине не решаются одной цементацией. Цементацией достигается лишь выгодное распределение углерода по сечению. Окончательно формирует свойства цементованно детали последующая закалка, после которой на поверхности получается высокоуглеродистый мартенсит, а сердцевина сохраняет нужную твердость и высокую вязкость. После закалки для снятия внутренних напряжений цементованные детали подвергают низкому отпуску при температурах 150-200 0 С.

В итоге обеспечивается твердость поверхности HRC 58-62 и сердцевины – HRC 25-35 для легированных сталей. Для углеродистых твердость сердцевины еще ниже.

При назначении режима термической обработки цементованных деталей необходимо учитывать следующие обстоятельства:

l. Длительный нагрев при цементации вызывает рост аустенитного зерна.

2. Цементованные детали имеют неравномерное распределение углерода по сечению – 0,8-1,2 % с поверхности и 0,I-0,3 %- в сердцевине.

В зависимости от требований, которые предъявляются к цементованным деталям, применяются различные варианты термической обработки (рис 3).

1. Закалка с цементационного нагрева (900-950 0 С). Это наиболее простой способ, применяется после газовой цементации для деталей, от которых требуется только поверхностная твердость. Другие механические свойства здесь невысоки, т.к. при таком режиме не устраняется крупнозернистое строение, полученное в результате длительной выдержки при цементации. На поверхности образуется структура крупно игольчатого мартенсита с большим количеством остаточного аустенита из-за закалки с высоких температур, что ведет к снижению твердости. В сердцевине структура крупнозернистых феррита и цементита.

Однако закалка с цементационного нагрева обеспечивает меньшую деформацию деталей и значительно дешевле по сравнению с другими режимами.

Недостатки этого способа в значительной степени можно уменьшить, если применять:

1) наследственно мелкозернистые стали;

2) подстуживание после цементации до 750-800 0 С; это не снижает количество А ост., но уменьшает внутренние напряжения:

3) обработку холодом, которая обеспечивает дополнительное превращение А ост. и повышение твердости поверхностного слоя.

П. При повышенных требованиях к структуре и свойствам деталей они охлаждаются после цементации на воздухе, а потом подвергается закалке с температуры 650-900 0 С, которая выше верхней критической точки (АС3) для сердцевины и поверхности. В результате в сердцевине происходит полная перекристаллизация и зерно измельчается. В поверхностном слое растворяется цементитная сетка, если она образовалась при цементации и образуется структура крупно игольчатого мартенсита, т.к. такой нагрев является перегревом для эазвтектоидной стали (оптимальной температурой нагрева заэвтектоидной стали под закалку является АС1 +(30+50 0 С).

Конечной операцией является низкий отпуск при температуре 150-170 0 С.

III. При особенно высоких требованиях к цементованным деталям применяется двойная закалка с низким отпуском. Первая закалка проводится с температур выше критической точки АС3 сердцевины. Цель ее - уменьшить структуру сердцевины и растворить цементитную сетку, в поверхностном слое.

Вторая закалка проводится с температур, оптимальных для поверхностного слоя (на 30-50 0 С выше АС1 ). Цель ее - устранить перегрев на поверхности, полученный при первой закалке и обеспечить структуру мелко игольчатого мартенсита с вкрапленным избыточным цементитом. В сердцевине также обеспечивается мелкозернистая структура.

Цементация с последующей термической обработкой повышает предел выносливости изделий из-за образования в поверхностном слое значительных остаточных напряжений сжатия (400-500 МПа) и резко понижает чувствительность к концентраторам напряжений. Износостойкость и контактная прочность цементованных сталей высока и достигает 2000 МПа.

mirznanii.com

Цементуемые стали — sovetskyfilm.ru

Используются для изготовления деталей, работающих на износ и подвергающихся действию переменных и ударных нагрузок. Детали должны сочетать высокую поверхностную прочность и твердость и достаточную вязкость сердцевины.

Цементации подвергаются низкоуглеродистые стали с содержанием углерода до 0,25%, что позволяет получить вязкую сердцевину. Для деталей, работающих с большими нагрузками, применяются стали с повышенным содержанием углерода (до 0,35 %).

С повышением содержания углерода прочность сердцевины увеличивается, а вязкость снижается. Детали подвергаются цианированию и нитроцементации.

Цементуемые углеродистые стали 15,20,25 используются для изготовления деталей небольшого размера, работающих в условиях изнашивания при малых нагрузках (втулки, валики, оси, шпильки и др.). Твердость на поверхности составляет 60…64 HRC, сердцевина остается мягкой.

Цементуемые легированные стали применяют для более крупных и тяжелонагруженных деталей, в которых необходимо иметь, кроме высокой твердости поверхности, достаточно прочную сердцевину (кулачковые муфты, поршни, пальцы, втулки).

Хромистые стали 15Х, 20Х используются для изготовления небольших изделий простой формы, цементуемых на глубину h =1…1,5 мм. При закалке с охлаждением в масле, выполняемой после цементации, сердцевина имеет бейнитное строение. Вследствие этого хромистые стали обладают более высокими прочностными свойствами при несколько меньшей пластичности в сердцевине и большей прочностью в цементованном слое.

Дополнительное легирование хромистых сталей ванадием (сталь 15ХФ), способствует получению более мелкого зерна, что улучшает пластичность и вязкость.

Никель увеличивает глубину цементованного слоя, препятствует росту зерна и образованию грубой цементитной сетки, оказывает положительное влияние на свойства сердцевины. Хромоникелевые стали 20ХН, 12ХН3А применяют для изготовления деталей средних и больших размеров, работающих на износ при больших нагрузках (зубчатые колеса, шлицевые валы). Одновременное легирование хромом и никелем, который растворяется в феррите, увеличивает прочность, пластичность и вязкость сердцевины и цементованного слоя. Стали мало чувствительны к перегреву. Большая устойчивость переохлажденного аустенита в области перлитного и промежуточного превращений обеспечивает высокую прокаливаемость хромоникелевых сталей и позволяет проводить закалку крупных деталей с охлаждением в масле и на воздухе.

Стали, дополнительно легированные вольфрамом или молибденом (18Х2Н4ВА, 18Х2Н4МА), применяют для изготовления крупных тяжелонагруженных деталей. Эти стали являются лучшими конструкционными сталями, но дефицитность никеля ограничивает их применение.

Хромомарганцевые стали применяют вместо дорогих хромоникелевых, однако эти стали менее устойчивы к перегреву и имеют меньшую вязкость. Введение небольшого количества титана (0,06…0,12 %) уменьшает склонность стали к перегреву (стали 18ХГТ, 30ХГТ).

С целью повышения прочности применяют легирование бором (0,001…0,005 %) 20ХГР, но бор способствует росту зерна при нагреве.

Цементуемая легированная сталь

Цементуемые легированные стали целесообразно применять для крупных и тяжело нагруженных деталей, которым необходимо иметь, кроме высокой твердости поверхности, достаточно прочную сердцевину. [1]

Цементуемые легированные стали обычно содержат до 0 25 — 0 30 % углерода. Все цементуемые стали — низколегированные. Они хорошо обрабатываются режущим инструментом, не содержат дефицитных легирующих примесей, дешевы. Для повышения поверхностной твердости и износостойкости детали, изготовленные из этих сталей, подвергают цементации. Отсюда и название этой подгруппы сталей — цементуемые. После цементации и последующей термической обработки детали приобретают твердый износостойкий поверхностный слой при вязкой сердцевине. [2]

Цементуемые легированные стали обычно содержат до 0 25 — 0 30 % углерода. Все цементуемые стали — низколегированные. Они хорошо обрабатываются режущим инструментом, не содержат дефицитных легирующих примесей, дешевы. Для повышения поверхностной твердости и износостойкости детали, изготовленные из этих сталей, подвергают цементации. Отсюда и название этой подгруппы сталей — цементуемые. [3]

Цементуемая легированная сталь ( табл. 15), имеющая низкое содержание углерода ( 0 1 — 0 25 %), подобно углеродистым сталям с низким содержанием углерода подвергают химико-термической обработке в сочетании с закалкой и низким отпуском. [5]

В сердцевине цементуемых легированных сталей. несмотря на наличие небольшого количества углерода, но значительного количества легирующих примесей, задерживающих распад твердого раствора, получается после закалки малоуглеродистый мартенсит. [6]

Конструкционные ( машиностроительные) цементуемые легированные стали. Для цементуемых изделий применяют малоуглеродистые ( 0 1 — 0 25 % С) стали. [7]

Стали марок 15Х и 20Х являются цементуемыми легированными сталями и применяются для деталей, у которых требуется высокая прочность и вязкость сердцевины и высокая твердость поверхностного слоя, получаемая при цементации и закалке. Стали марок 40Х, 45Х, 50Х, 40ХН и другие применяют для ответственных деталей приборов и инструментов. Эти стали закаливаются и наряду с высокой прочностью обладают высокой твердостью и износостойкостью. Их применяют для изготовления коленчатых валов, шпинделей, осей, зубчатых колес, штоков, кривошипов, дисков, втулок и других тяжелонагруженных деталей. [9]

В табл. 3 приведены механические свойства ( сердцевины) цементуемой легированной стали некоторых марок после закалки и отпуска. [10]

В табл. 63 приведены механические свойства ( сердцевины) цементуемой легированной стали некоторых марок после закалки и отпуска. [11]

В углеродистых цементуемых сталях в сердцевине сохраняется феррито-перлитная структур -), В сердцевине цементуемых легированных сталей. несмотря на небольшое количество углерода, но значительное количество легирующих примесей, задерживающих распад твердого раствора, после закалки получается малоуглеродистый мартенсит. [13]

Штоки буровых насосов двустороннего действия должны иметь высокую твердость поверхности для уменьшения износа и большую прочность сердцевины, для чего они изготовляются из цементуемых легированных сталей марки 12ХН4 или 20ХНХА, либо из калящихся конструкционных сталей марок 40Х, 40ХН, 34ХН1М и 38ХШЮН с нагревом токами высокой частоты и закалкой поверхности на глубину 2 — 5 мм до твердости 524 — 58 HRC. [14]

Цементуемые легированные стали обычно содержат до 0 25 — 0 3 % углерода и являются низколегированными. [15]

Страницы: 9ensp;9ensp;1 9ensp;9ensp;2

Поделиться ссылкой:

Цель работы. Ознакомиться с процессом цементации стали в твердой и газовой среде, с термической обработкой после цементации и свойствами цементованной стали.

СУЩНОСТЬ ПРОЦЕССА ЦЕМЕНТАЦИИ

Цементация — это химико-термическая обработка, при которой поверхность стальных деталей насыщается углеродом.

Цель цементации — получение на поверхности детали высокой твердости и износостойкости в сочетании с вязкой сердцевиной.

Цементации подвергают стали с низким содержанием углерода 0,1 — 0,2%. Насыщение поверхностного слоя происходит при нагреве детали до определенной температуры в среде, легко выделяющей углерод в активном состоянии. В результате изменения химического состава поверхностного слоя меняется также его фазовый состав и микроструктура. Основные параметры химико-термической обработки — температура и продолжительность выдержки. Она обеспечивает получение упрочненного слоя одинаковой толщины от поверхности. На поверхности концентрация углерода достигает 1,1 — 1,2 %. Более высокое содержание углерода приводит к образованию значительных количеств вторичного цементита, сообщающего слою повышенную хрупкость. Глубина цементованного слоя зависит не только от температуры, при которой осуществляется процесс, но и от времени выдержки при этой температуре (рис. I).

Обычно скорость цементации составляет примерно 0,1 мм за 1ч выдержки. Поскольку глубина цементованного слоя редко требуется более 0,5 мм, процесс осуществляют,- за 8 — 12 часов. Цементацию проводят в твердом, жидком и газообразном карбюризаторах. Среда, поставляющая углерод к поверхности детали, подвергаемой цементации, называется карбюризатором.

Твердая цементация производится в специальных ящиках, в которых детали 1 (см.рис.2) укладываются попеременно с карбюризатором 2. Ящики закрываются крышками и замазываются огнеупорной глиной для предотвращения утечки газов.

В качестве твердого карбюризатора используют дубовый или Березовый древесный уголь и активизаторы ВаСО3 или Nа2 СО3 (сода). При нагреве до температуры 930 — 950°С идут диффузионные процессы при которых образующиеся активные атомы углерода диффундируют в кристаллическую решетку железа. Процесс цементации в твердом карбюризаторе проводят выше Ас3. когда сталь находится в аустенитном состоянии, в котором растворяется до 2 % углерода. Процесс твердой цементации — продолжительная операция и занимает в зависимости от требуемой глубины цементации несколько часов. Такая продолжительность процесса объясняется

малой скоростью прогрева ящика, наполненного нетеплопроводным карбюризатором. Для контроля хода процесса цементации в ящик через отверстия вставляет два контрольных образца (свидетеля) 3, изготовленных из той же стали. По излому контрольных образцов судят, достигла ли глубина цементованного слоя заданной величины. Увеличение скорости цементации достигается применением цементации в газовых средах.

При газовой цементации (впервые была осуществлена Аносовым П.Д. на Златоустовском заводе) детали нагревают в герметичных печах в атмосфере углеродосодержащих газов. Для газовой цементации используют природный газ (содержит до 92 — 96 % метана) или искусственные газы, полученные пиролизом жидких углеводородов — керосина, бензола.

При газовой цементации герметически закрытая реторта печи наполнена цементирующим газом. Чаще с определенной скоростью через нее проходит цементирующий газ (рис. 3). Газовая цементация осуществляется в стационарных или методических (непрерывно действующих) конвейерных печах. Цементирующий газ приготовляют отдельно и подают в цементационную реторту.

В настоящее время газовая цементация является основным процессом для массового производства, и только для мелкосерийного, или единичного производства экномически целесообразен более простой способ твердой цементации.

Жидкая цементация производится в расплавленных солях, обычно в солях, состоящих из карбонатов щелочных металлов. Эту смесь расплавляют в ванне и цементации проводят посредством погружения деталей в расплав. Процесс ведут при 850°С на протяжении 0,5 — 3,0 часов, при этом глубина сдоя получается в пределах 0,2 — 0,5 мм. Основное достоинство процесса — возможность непосредственной закалки из цементационной ванны и малые деформации обработанных изделий.

В условиях индивидуального и мелкосерийного производства некоторое применение нашла цементация из паст. В этом случае на обрабатывавшуюся поверхность наносится обмазка, содержащая сажу (33 — 70 %), древесную пыль (20 — 60 % ), желтую кровяную соль (5 — 20 %) и другие компоненты. В качестве связующих материалов используют органические, органоминеральные и неорганические клеи. Толщина обмазки должна быть в 6 — 8 раз больше требуемой толщины цементованного слоя.

В качестве карбюризатора используют также керосин, бензол и некоторые масла. Интенсивность подачи определяют по

количеству капель жидкости в I мин и составляет от 120 — 180 капель.

Кроме перечисленных видов цементации в последние годы появились: цементация из паст, вакуумная цементация, цементация в псевдосжиженном слое, ионная цементация, которые предназначены для цементации деталей сложного профиля, ответственного назначения для сокращения длительности процесса.

ТЕРМИЧЕСКАЯ ОБРАБОТКА ЦЕМЕНТОВАННЫХ ДЕТАЛЕЙ

Полученный в результате цементации и последующего медленного охлаждения наружный слой содержит более 0,8 % углерода и имеет структуру заэвтектоидных сталей — перлит и вторичный цементит. Глубже лежит слой эвтектоидного состава с перлитной структурой, а далее — слой с феррито — перлитной структурой. Кроме того, после цементации из-за длительной выдержки при высоких температурах стали приобретают крупнозернистость.

Эти обстоятельства необходимо учитывать при назначении обязательной после цементации термической обработки, Целью термообработки цементованной стали является упрочнение поверхности с одновременным измельчением зерна и получением вязкой сердцевины. В зависимости от назначения детали применяет различные варианты термической обработки. Менее ответственные детали подвергают закалке непосредственно с цементационного нагрева с последующим низким отпуском (рис. 4,а).

Крупное зерно аустенита, выросшее в результате длительной цементации, дает .грубокристаллический мартенсит отпуска в поверхностном слое и крупнозернистую феррито -перлитную структуру в сердцевине детали. Эти недостатки в определенной мере устраняются при использовании наследственно мелкозернистых сталей, применении газовой цементации, сокращающей время пребывания стали при высокой температуре. Использование подстуживания при закалке до 750 — 800°С снижает внутренние напряжения, а обработка холодом уменьшает количество остаточного аустенита в цементованном слое.

При более высоких требованиях к структуре детали после цементации: ее подвергают охлаждению на воздухе, однократной закалке с нагревом выше Ас3 и низкому отпуску (ряс. 4,6). При этом в сердцевине и на поверхности детали происходит перекристаллизация и измельчение зерна. Однако в поверхностном высокоуглеродистом слое происходит некоторый перегрев, так как оптимальный закалочный нагрев заэвтектоидных сталей — это нагрев выше Ac1. но ниже Асm .

Особо ответственные детали после цементации подвергают двойной закалке с низким отпуском (рис. 4,в). При первой закалке с температуры на 30 — 50°С выше Асз происходит перекристаллизация сердцевины детали с образованием мелкого аустенитного зерна, обеспечивающего мелкозернистость продуктов распада. Одновременно при этом цементитная сетка в цементованном слое растворяется.

При нагреве под вторую закалку мартенсит, полученный после первой закалки, претерпевает отпуск и при этом образуются глобулярные карбиды, увеличивающие твердость поверхностного заэвтектоидного слоя. Кроме того при второй закалке с температуры выше Ac1 на 30 — 50°С обеспечивается мелкое зерно в поверхностном слое.

После такой термообработки поверхностный зазвтектоидный слой будет иметь структуру отпущенного мартенсита с включениями глобулярных карбидов. Структура сердцевины определяется химическим составом стали. При цементации углеродистой стали из-за низкой прокаливаемости сердцевина имеет феррито-перлитную структуру. Легированная сталь при цементации позволяет получать в сердцевине структуру сорбита, троостита или даже мартенсита, но благодаря низкой концентрации углерода сердцевина будет иметь высокую ударную вязкость.

На рис. 5 показана структура стали, содержащей в исходной состоянии 0,15 % С, после цементации без дополнительной термической обработки (охлаждение после цементации было медленным). Микроструктура поверхностного цементованного слоя состоит из перлита и сетки цементита. По мере удаления от поверхности к сердцевине количество перлита непрерывно уменьшается и ближе к центру образца — исходная структура стали, состоящая из феррита и незначительного количества перлита.

На рас. 6 и 7 показана структура цементованной стали после окончательной термической обработки, то есть нормализации при 900°С, закалки от 770°С и отпуска при 150°С. Структура поверхностного сдоя -мартенсит отпуска (см.рис. б). Структура сердцевины — мартенсит и феррит (рис. 7). Образец закалился насквозь, но так как закалка была произведена от 770°С, то для сердцевины это будет неполной закалкой и в структуре наряду с мартенситом встречается феррит (светлые зерна).

После цементации и термической обработки твердость поверхностных слоев составляет (НRC58 – 63).

Цементации подвергают разнообразные детали: зубчатые колеса, поршневые пальцы, червяки, оси и другие детали, иногда значительных размеров (например, крупногабаритные кольца и ролики шарикоподшипников).

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

Ознокомиться с правилами техники безопасности.

Кратко изложить цель работы и теорию вопроса.

Измерить на приборе Роквелла твердость сталей до цементации и после цементации и термообработки.

Изучить и схематически зарисовать микроструктуры сталей, указать структурные составляющие.

ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ

Что понимается под цементацией стали?

Какова цель цементации?

Какие стали подвергают цементации?

От чего зависит глубина цементованного слоя?

Для чего после цементации производится термообработка?

Что такое карбюризатор?

В чем суть твердой цементации?

Какие вещества активизируют процесс цементации?

Почему процесс твердой цементации более продолжителен по сравнению с газовой цементацией?

Какие вещества используются в качестве карбюризаторов при твердой и газовой цементации?

Какой способ цементации экономически целесообразен?

Преимущества и недостатки жидкой цементации?

Для чего производят термическую обработку цементованных деталей?

Какова структура слоев стали после цементации и термической обработки?

Каковы варианты термической обработки после цементации стали?

Какой термической обработке подвергают особо ответственные детали после цементации?

Какова структура цементованных сталей после термической обработки?

Какова твердость поверхностных слоев стали после цементации и термической обработки?

Какие детали подвергают цементации?

Список рекомендуемой литературы

Гуляев А.П. Металловедение: Учеб. для вузов. — 6-е изд. перераб. — М. Металлургия, 1986. 647 с.

Металловедение и технология металлов/Под ред. Ю.П, Солнцева. — П. Металлургия, 1988. 512 с.

3. Технология металлов и материаловедение/ Под ред. Л.Ф. Усовой. — М„: Металлургия, 1987. 800 с.

ЛАБОРАТОРНАЯ РАБОТА № 14

Сама по себе цементация стали является процессом, в основе которого лежит химико-термическая обработка. Суть ее состоит в осуществлении диффузионного насыщения поверхности указанного материала достаточным количеством углерода при нагревании в определенной среде.

Цементация стали. Цель данного действия

Основной задачей указанного процесса является проведение обогащения верхнего слоя машинных деталей и элементов необходимым количеством углерода, процентное содержание которого в данном случае может составлять 0,8-1,1%. В результате такой операции после осуществления закалки получают высокий уровень твердости материала, при этом его пластичная сердцевина сохраняется. Это немаловажные свойства данного процесса.

Разновидности

По степени прочности образования сердцевины принято выделять три основные группы обрабатываемого материала:

В основном цементация стали используется для образования высокого процентного соотношения твердости поверхности детали, а также для достижения высокой износоустойчивости, которая создается благодаря применению термической обработки после проведения указанного процесса.

Какие детали подвергаются данной операции

Цементация стали применяется для следующих изделий:

— деталей подшипников (крупногабаритных колец и роликов) и др.

Способы цементации

Если существует несколько видов указанного материала, то для каждого из них будет применяться своя собственная методика данного процесса. Как правило, цементированная сталь может создаваться в различных условиях и средах, а также при обязательной температуре от 850 до 950 градусов по Цельсию. Поэтому разделяют несколько методов этого действия:

1. Процесс цементации, происходящий в твердом карбюризаторе. В этом случае возможно использование органических веществ (костей животных, древесины и т.д.) и неорганических (кокса) в сочетании с различными активаторами. Обогащение углеродом будет происходить при проведении химической реакции его окисления. Применение активаторов в данном случае способствует лучшему и быстрому ее протеканию. Такой метод особенно целесообразен для достижения больших глубин науглероживания. Он является эффективным при штучном изготовлении стальных изделий. Однако данный процесс очень трудоемкий, он влечет за собой большие затраты сил, времени и энергии.

2. Процесс цементации, происходящий под воздействием газов. В данном методе принято использовать обогащенные газы (природный, магистральный и др.) или категорию инертных (азот). Все зависит от индивидуального подхода. К тому же цементируемая сталь на основе газов создается с малым процентом алифатических предельных углеводородов, пропана или алканов. Чаще всего этот метод применяется в масштабном производстве, но является очень затратным в плане денежных средств. Похожий способ применяется при термическом производстве. При этом в горячую ротортную печь вводят смеси органических высокомолекулярных соединений (например, скипидара, этилового спирта и т.д.), которые, в свою очередь, обладают способностью распада под влиянием катализаторов (никелевых).

3. Процесс жидкостной цементации. Его применяют в цианидных и бесцианидных ваннах. Каждая из этих сред характеризуется своими особенностями, преимуществами и недостатками. К примеру, цианидные ванны не относятся к категории безвредных. Их принято классифицировать как опасные носители не только для окружающей среды, но и для человека. Поэтому при работе с таким материалом необходимо стараться соблюдать все предписанные меры безопасности, чтобы избежать неблагополучных последствий. А вот метод, основанный на бесцианидной ванне, не рекомендовано применять в силу того, что он ведет к необратимому загрязнению окружающей среды и наносит ей огромный урон. Указанные способы если и применяют на практике, то только лишь для получения небольших глубин науглероживания.

Термообработка цементованных изделий

Данный процесс является также достаточно важным этапом обработки деталей. Ведь даже после цементации изделие не обладает высоким процентом износостойкости и надёжности. Поэтому завершающим шагом в данном случае служит работа по закаливанию и отпуску. Процесс закалки характеризуется рядом особенностей и свойств. Весь процесс цементации проходит под влиянием роста зерна, а его отдача по сечению является неодинаковой и расходуется неравномерно. Поэтому в работе выделяют несколько этапов закалки, каждый из которых происходит в определённых температурных условиях.

Ознакомившись с вышесказанным, можно сказать, что организация указанного процесса при изготовлении стальных изделий является очень важной. Данное действие значительно укрепит поверхностный слой детали. При обладании определенными навыками в этой сфере и наличии необходимых материалов и оборудования может быть осуществлена цементация стали в домашних условиях.

Каково быть девственницей в 30 лет? Каково, интересно, женщинам, которые не занимались сексом практически до достижения среднего возраста.

Топ-10 разорившихся звезд Оказывается, иногда даже самая громкая слава заканчивается провалом, как в случае с этими знаменитостями.

Как выглядеть моложе: лучшие стрижки для тех, кому за 30, 40, 50, 60 Девушки в 20 лет не волнуются о форме и длине прически. Кажется, молодость создана для экспериментов над внешностью и дерзких локонов. Однако уже посл.

20 фото кошек, сделанных в правильный момент Кошки — удивительные создания, и об этом, пожалуй, знает каждый. А еще они невероятно фотогеничны и всегда умеют оказаться в правильное время в правил.

7 частей тела, которые не следует трогать руками Думайте о своем теле, как о храме: вы можете его использовать, но есть некоторые священные места, которые нельзя трогать руками. Исследования показыва.

10 очаровательных звездных детей, которые сегодня выглядят совсем иначе Время летит, и однажды маленькие знаменитости становятся взрослыми личностями, которых уже не узнать. Миловидные мальчишки и девчонки превращаются в с.

Цементуемые стали используются для изготовления деталей. работающих на износ и подвергающихся действию переменных и ударных нагрузок. Детали должны сочетать высокую поверхностную прочность и твердость и достаточную вязкость сердцевины.

Цементации подвергаются низкоуглеродистые стали с содержанием углерода до 0,25%, что позволяет получить вязкую сердцевину. Для деталей, работающих с большими нагрузками, применяются стали с повышенным содержанием углерода (до 0,35 %).

С повышением содержания углерода прочность сердцевины увеличивается, а вязкость снижается. Детали подвергаются цианированию и нитроцементации .

Цементуемые углеродистые стали15,20,25 используются для изготовления деталей небольшого размера, работающих в условиях изнашивания при малых нагрузках (втулки, валики, оси, шпильки и др.). Твердость на поверхности составляет 60…64 HRC, сердцевина остается мягкой.

Цементуемые легированные стали применяют для более крупных и тяжелонагруженных деталей, в которых необходимо иметь, кроме высокой твердости поверхности, достаточно прочную сердцевину (кулачковые муфты, поршни, пальцы, втулки).

Хромистые стали 15Х, 20Х используются для изготовления небольших изделий простой формы, цементуемых на глубину h =1…1,5 мм. При закалке с охлаждением в масле. выполняемой после цементации, сердцевина имеет бейнитное строение. Вследствие этого хромистые стали обладают более высокими прочностными свойствами при несколько меньшей пластичности в сердцевине и большей прочностью в цементованном слое.

Дополнительное легирование хромистых сталей ванадием (сталь 15ХФ), способствует получению более мелкого зерна, что улучшает пластичность и вязкость .

Никель увеличивает глубину цементованного слоя, препятствует росту зерна и образованию грубой цементитной сетки, оказывает положительное влияние на свойства сердцевины. Хромоникелевые стали 20ХН, 12ХН3А применяют для изготовления деталей средних и больших размеров, работающих на износ при больших нагрузках (зубчатые колеса, шлицевые валы). Одновременное легирование хромом и никелем, который растворяется в феррите. увеличивает прочность, пластичность и вязкость сердцевины и цементованного слоя. Стали мало чувствительны к перегреву. Большая устойчивость переохлажденного аустенита в области перлитного и промежуточного превращений обеспечивает высокую прокаливаемость хромоникелевых сталей и позволяет проводить закалку крупных деталей с охлаждением в масле и на воздухе.

Стали, дополнительно легированные вольфрамом или молибденом (18Х2Н4ВА, 18Х2Н4МА), применяют для изготовления крупных тяжелонагруженных деталей. Эти стали являются лучшими конструкционными сталями, но дефицитность никеля ограничивает их применение.

Хромомарганцевые стали применяют вместо дорогих хромоникелевых, однако эти стали менее устойчивы к перегреву и имеют меньшую вязкость. Введение небольшого количества титана (0,06…0,12 %) уменьшает склонность стали к перегреву (стали 18ХГТ, 30ХГТ).

С целью повышения прочности применяют легирование бором (0,001…0,005 %) 20ХГР, но бор способствует росту зерна при нагреве.

Внимание, только СЕГОДНЯ!sovetskyfilm.ru