- Во-первых, визуальная оценка — очень субъективный процесс, результаты которого определяются освещенностью и практическим опытом.

- Во-вторых, плотность окисной пленки определяется и химсоставом сплава.

- структура. Закаленные стали окисляются медленнее,

- загрязненность поверхности. Масляные пленки обугливаются до сажи, поэтому пленки получатся рыхлыми и неплотными,

- шероховатость поверхности. На полированной поверхности пленка получится тоньше, чем на шершавой при одинаковых условиях.

Изменение свойств металла при нагреве и ковке. При какой температуре краснеет сталь

Цвета побежалости стали | Металловедение

На прошлых выходных мы ездили с друзьями на берег Финского залива. Естественно, не обошлось без шашлыков: купили одноразовый мангал, мясо, овощей, напитков всяких разных и поехали...По мере приближения к пляжу гул в наших животах все нарастал и вскоре хором просто заглушил звук двигателя машины. В общем, есть хотелось очень.

Наконец-то прибыли мы на пляж и первым же делом принялись собирать мангал, засыпать угли, разжигать в мангале огонь, насаживать мясо и т.д. Через некоторое время горения розжига и углей наверняка все наблюдали картину, которую увидел и я, и которая, собственно, и натолкнула меня на мысль написать эту статью.

Наш новенький блестящий мангал таковым быть постепенно переставал, и в некоторых местах на его бывшей блестящей поверхности появилась радуга!

Эти радужные цвета можно наблюдать на блестящей поверхности стальных предметов, подвергнутых нагреву, и называются они "цветами побежалости".Цвета эти образуются из-за того, что в результате нагрева стали до высоких температур происходит окисление её поверхности с образованием тонкой прозрачной оксидной плёнки, которая в зависимости от своей толщины отражает свет по-разному, в результате мы наблюдаем тот или иной цвет побежалости. В местах, где температура нагрева была выше, толщина оксидной плёнки, соответственно, больше, т.к. при более высоких температурах скорость диффузии больше и глубина проникновения атомов кислорода больше; более толстые оксидные плёнки поглощают световые волны с большей длиной волны, отражают — с меньшей.

Возьмём, к примеру, наш мангал, и выберем две области: жёлтую (1) и синюю (2).

Как было сказано, между толщиной плёнки и длиной волны отраженного ею света существует прямая зависимость: чем больше толщина пленки, тем более коротковолновый отраженный свет мы получаем. Например, синий цвет образуется, когда из белого «вычитаются» более длинные волны (закройте левую часть радуги, что приведена выше), например, красный и оранжевый, а жёлтый образуется при «вычитании» из спектра коротковолнового излучения, например, фиолетового и синего (закройте правую часть радуги, что показана выше). Получается, что синий цвет соответствует более высокой температуре нагрева, а жёлтый — более низкой!

data-ad-client="ca-pub-9341405937949877"data-ad-slot="1069775344">

Раньше кузнецы при проведении отпуска закалённой стали ориентировались именно на цвета побежалости. Давайте и мы попробуем примерно определить температуру двух выбранных ранее областей мангала (желтой и синей).На формирование цветов побежалости стали оказывает влияние много факторов: скорость нагрева, время выдержки и химический состав стали [1, стр. 202]. Например, в легированных сталях (а особенно с хромом), оксидные плёнки возникают медленнее и при более высоких температурах, чем у обычных углеродистых.

Думаю, наш мангал изготовлен из простой углеродистой стали, а не из какой-нибудь легированной или тем более нержавейки, иначе не стоил бы он 167 рублей! :).Итак, будем считать, что наш мангал из углеродистой стали. Открываем справочник [2] или [3] и смотрим, какие цвета побежалости углеродистой стали какой температуре соответствуют [2, стр. 74].

Чисто в качестве справочного материала привожу еще картинку из книги [4, стр. 540], где показана зависимость цветов побежалости и от температуры нагрева, и от времени выдержки при этой температуре для марганцовистой стали 1035 (это типа нашей стали 35 по ГОСТ 1050).

Для нашего же случая с углеродистой сталью и без учета времени нагрева получаем следующую картину:

Конечно же, как понятно из сказанного выше, цвета побежалости — не очень точный способ определения температуры в силу того, что на формирование оксидной пленки оказывает влияние большое количество факторов, к тому же цвет, который мы наблюдаем, будет зависеть еще и от того, какой источник света у нас в распоряжении при наблюдениях. Тем не менее, это не значит, что явлением образования цветов побежалости не стоит пользоваться!

Какие варианты использования знания о цветах побежалости на практике?

1. При проведении исследований.

Например, при проведении причин разрушения детали. Мы знаем, что деталь была рассчитана на работу при температурах до 200°С, а скажем, деталь была доставлена к вам синего цвета. Значит, работала она при температурах около 300°С. Нехорошо!

2. Для контроля корректности проведения испытаний.

Вот, например, два образца после испытаний на растяжение образцов углеродистой стали при температурах 350 и 200 (см. стандарты для испытаний на растяжение). Сразу видно, какой образец был испытан при 350°С, а какой — при 200°С.

3. Для контроля состояния инструмента.

Например, токарям по цвету стружки можно прикинуть температуру резца.

4. Для контроля температуры отпуска ножей, лезвий и др. подобных металлических изделий с гладкой поверхностью. Как раньше, в общем.

Вот и всё на сегодня. Ну как Вам статья? Понравилась? Если да, то делитесь с друзьями (см. кнопки ниже) и подписывайтесь на обновления блога: я еще и не про такое напишу! 🙂

P.S. Мы, кстати говоря, наш «одноразовый» мангал забрали с собой, а не оставили валяться на пляже, как это сделали другие отдыхающие «повара-засранцы». Мангал можно использовать ещё не один раз, что мы и сделали на этих выходных уже на Ладожском озере.

data-ad-client="ca-pub-9341405937949877"data-ad-slot="1231225747">

Ссылки

1. А.А. Бочвар. Основы термической обработки сплавов

2. И.С. Каменичный. Спутник термиста. 2-е изданиею испр и доп.

3. Седов Ю.Е., Адаскин А.М. Справочник молодого термиста, М: Высш.шк., 1986, 239 с. стр. 185

4. Failure Analysis of Heat Treated Steel Components, ASM International, 2008, 640 pp.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Вам также могут быть интересны эти статьи

coded by nessus

metallovedeniye.ru

что это такое и шкала цветов

Цвета побежалости — это окисные пленки на поверхности железных сплавов различной толщины и плотности. Они образуются без участия молекул воды при нагревании до определенных температур. Самое простое представление о тонких пленках можно получить на примере мыльных пузырей или пленках нефтепродуктов на поверхности воды. Для железа цвета побежалости образуются при нагревании, и толщина пленки соизмерима с размерами молекул.

Это явление с физической точки зрения объясняется теорией "тонких пленок" и обусловлено оптической интерференцией окисных пленок в зависимости от своей толщины.

Шкала цветов побежалости углеродистых сталей

Толщина окисных пленок определяется температурой и временем нагрева, а существующие шкалы цветов побежалости носят довольно условный характер.

Поэтому таблицы соответствия разнятся (для углеродистых, жаростойких, нержавеющих сталей), и можно говорить только об ориентировочном соответствии. Но усредненная таблица цветов побежалости выглядит следующим образом

| Цвета | Температура нагрева, °С |

| бледно-желтый | 220 |

| бледно-соломенно-желтый | 230 |

| золотисто -желтый | 246 |

| коричнево-желтый до бурого | 256 |

| пурпурно-красный | 265 |

| пурпурный | 275 |

| лиловый | 280 |

| голубой | 290 |

| васильковый | 295 |

| индиго | 300 |

| светло-синий | 310 |

| цвет морской воды | 320 |

Например, при продолжительном нагреве при 220 °С можно вызвать посинение стали. Или желаемый цвет получается при кратковременном нагреве до температуры, более высокой, чем указанная в таблице. Но для каждого цвета побежалости существует температурный минимум, ниже которого нужный цвет не получится.

Цвета побежалости для отделки поверхности

При подготовке регламентов стоит предпочесть более низкие температуры и более продолжительную выдержку, так как пленки в этом случае получаются более прочными и исключается создание дополнительных термических напряжений, которые могут приводить к короблению изделий.

Цвета побежалости используют для отделки поверхности изделий из стали, чугуна и цветных металлов: пряжек, поковок, солнечных коллекторов, холодного оружия и обрабатывающего инструмента. Это и всем известный процесс воронения.

И для закаленной стали и не закаленной образование окисных пленок будет происходить по-разному. На скорость образования окисных пленок значительное влияние оказывают:

Для получения плотной, равномерной окисной пленки необходимы нагревательные печи, способные удерживать стабильную температуру в течение длительного времени.

В домашних условиях это или горн, или паяльная лампа, или качественная плита с духовкой. И в таком случае режим чернения подбирается для каждого изделия индивидуально. Необходимо помнить, что переход из одного цвета в другой происходит быстро, поэтому процесс требует самого пристального внимания.

Ирина Файдюк

engitime.ru

Изменение свойств металла при нагреве и ковке

Справочная информация

1. Режимы нагрева металлов

Чтобы правильно вести процесс ковки, необходимо знать температуру начала и конца ковки каждого металла, каждой марки стали, т. е. знать режимы нагрева.

Режим нагрева металла - это порядок и способ нагрева металла, который обеспечивает температуру и скорость, необходимые для получения заготовок, пригодных для ковки и получения из них качественных поковок.

Температура ковки для различных марок сталей не одинакова и зависит от их химического состава. Чем больше углерода встали, тем ниже температура плавления и ковки.

Температура нагрева металла для ковки имеет очень важное значение, так как может влиять на качество деталей получаемых ковкой, поэтому за ней требуется постоянный контроль. Для этого в кузницах с нагревательными печами используют термопары и различные виды пирометров. При нагреве металла в горнах, как правило, можно приближенно определять температуру нагрева металлов на глаз по следующим цветам каления, при дневном освещении в тени:

Цвет нагретого металла | Температура………….. °С

Темно-коричневый (заметен в темноте)…..530 … 580

Коричнево-красный…………………………….580 … 650

Темно-красный………………………………….650… 730

Темно-вишнево-красный……………………...730 … 770

Вишневый………………………………………..720 … 830

Светло-вишневый………………………………780… 830

Красный…………………………………………..830… 900

Светло-красный…………………………………900 … 1050

Желтый………………………………………….1050 … 1150

Светло-желтый…………………………………1150… 1250

Белый…………………………………………….1250 … 1300

При охлаждении металла цвет каления изменяется в обратной последовательности.

Температура нагрева сталей в начале ковки должна быть ниже их температуры плавления на 150…200°С. При более высокой температуре может наступить явление пережога. Во время ковки металл остывает и ковать его становится затруднительно, а затем и невозможно. Поэтому ковку металла следует заканчивать с температурой на 20 … 30 °С выше допускаемой температуры ковки.

Время нагрева сталей зависит от размеров заготовок и Химического состава. С одной стороны, для уменьшения образования Окалины и увеличения производительности желательно уменьшать время нагрева. С другой, — заготовки больших размеров, а также из высокоуглеродистых и высоколегированных сталей следует нагревать постепенно и даже ступенчато.

2. Дефекты при нагреве и меры их предупреждения

При нагреве заготовок в них могут появиться следующие дефекты:

- окалинообразование или угар,

- обезуглероживание,

- недогрев металла, - перегревмстальной заготовки,

- пережог металла.

Окалинообразование или угар получается в результате образования оксидов железа на поверхности заготовки яри ее нагреве. Образование окалины обычно называют угаром металла.

Окалина — это хрупкое и непрочное вещество с содержанием до 30% железа. Угар стали, в результате образования окалины, может достигать 4 … 5% от массы заготовки за один нагрев в горнах и несколько меньше (до 3%) в нагревательных печах. Если учесть, что при ковке заготовку приходится нагревать несколько раз (иногда до шести), то станет ясно, какое большое количество металла идет в отходы в результате угара металла.

Количество образующейся окалины зависит от скорости и температуры нагрева метелла, формы заготовки, химического состава стали, вида топлива, пламени и других факторов.

Обезуглероживание происходит одновременно с окислением железа и выражается в том, что при нагреве стали углерод, содержащийся в ее верхних слоях, выгорает и сталь становится более мягкой. Значит химический состав стали изменится и не будет соответствовать той марке, из которой должна быть изготовлена деталь. При уменьшении содержания углерода уменьшается прочность и твердость стали, ухудшается способность ее закаливаться. Глубина обезуглероженного слоя может достигать 2 … 4 мм, поэтому обезуглероживание опасно и для мелких поковок, имеющих небольшие припуски и для поковок, которые после механической обработки подвергаются закалке. Низкоуглеродистая сталь может не закалиться.

Процесс обезуглероживания начинается при температуре 800 … 850 °С. Интенсивность обезуглероживания зависит от содержания углерода в стали.

Чем больше углерода, тем медленнее идет обезуглероживание.

Недогрев — это такой нагрев металла, при котором заготовка нагрелась неравномерно по сечению или участкам длины. Очевидно, что такую заготовку нельзя вынимать из горна или печи и ковать. Если заготовка с одной стороны имеет белый цвет каления, а с другой еще желтый или красный, то из нее будет затруднительно получить поковку требуемой формы. Недогрев заготовок по толщине нельзя обнаружить по цвету каления. Поэтому необходимо знать расчетную или опытную нормативную величину продолжительности нагрева различных по сечению заготовок и строго ее придерживаться. Недогрев может появляться при плохом тепловом режиме.

Перегрев нельзя обнаружить по внешнему виду нагретой заготовки и даже в процессе ее ковки. Деталь, изготовленная из перегретого металла, быстро ломается, так как перегретый металл имеет крупнозернистую структуру и поэтому не прочен. Сильно перегретая заготовка иногда разрушается уже при ковке — в углах появляются трещины. Для предотвращения перегрева не следует допускать выдержки заготовки в горне или печи при высокой температуре больше, чем рекомендуется расчетами или нормативами.

Пережог является опасным дефектом нагрева металла. Явление пережога объясняется следующим образом. При температуре выше 1250 … 1300 °С зерна металла становятся очень крупными, а связь между ними настолько ослабевает, что начинает проникать кислород и сталь при действии на нее небольших сил разрушается. Пережженную сталь необходимо отправлять на переплавку.

Пережог можно обнаружить по внешнему виду нагреваемого металла. Поверхность металла при пережоге имеет ослепительно белый искрящийся цвет. При передвижении пережженной заготовки от нее отлетают ярко-белые искры.

Трещины и раскалывание поковок являются дефектами нагрева металла. Наиболее часто поковки с такими дефектами получают из легированных и инструментальных сталей вследствие несоблюдения режимов нагрева их и продолжения ковки с температурой ниже температуры окончания ковки.

3. Изменения, происходящие в металлах при нагреве и ковке

Пластичность стали увеличивается при нагреве, т. е. когда в ней начинаются внутренние превращения, состоящие в укрупнении зерен и ослаблении связей между ними. Поэтому прочность стали уменьшается, она становится мягкой и пластичной. Это позволяет с меньшими усилиями деформировать металлы.

Зернистое строение металла изменяется в зависимости от температуры и скорости деформирования его. Соответственно этим воздействием на металл изменяется и прочность его.

Износостойкость стальной заготовки. Чем быстрее будет проходить процесс деформации металла от начала ковки до конца ковки, тем металл будет прочнее, следовательно, ковку горячего металла рекомендуется проводить как можно быстрее и сильными ударами, потому что при ковке сильно нагретого металла слабыми ударами в конце ковки он получается – с крупнозернистым строением и поковка будет не прочной. Если требуется небольшая деформация металла, то перед ковкой его можно нагревать несколько ниже температуры начала ковки, имея в виду, что ковка будет закончена до наступления критической температуры (723 °С).

При продолжении ковки ниже критической температуры зерна пластически деформируются (вытягиваются) и остаются в напряженном состоянии, потому что при низкой температуре они уже не успевают переформироваться в более мелкие зерна. После этого металл утрачивает пластичность и становится более прочным, твердым и хрупким.

Упрочнение металла под действием пластической деформации называется Наклепом или Нагартовкой. Наклеп не желателен, так как при этом, кроме хрупкости, резко уменьшается свойство металла обрабатываться резанием.

yaruse.ru

Температура и цвета каления металлов

Испускаемый раскаленными металлами свет имеет при каждой температуре особый оттенок (цвета каления). Температуры, соответствующие различной интенсивности свечения накаленного железа, приблизительно таковы [c.312]Высокую температуру также можно приблизительно определять по цветам каления металлов (табл. 6). [c.27]

Температура нагрева металла при ручной ковке обычно определяется по цветам каления. Более точно определяют температуру нагрева при помощи оптических илн термоэлектрических пирометров. [c.592]

Физические свойства металлов платиновой группы сходны между собой (табл. 4). Это—очень тугоплавкие труднолетучие металлы светло-серого цвета разных оттенков. По удельным весам платиновые металлы разделяются на легкие (рутений, родий, палладий) и тяжелые (оомий, иридий, платина). Температура плавления и кипения убывает слева направо в обеих триадах (от рутения до палладия и от осмия до платины) и воз-)астает снизу вверх по вертикали в периодической системе. -1аиболее тугоплавки осмий и рутений, самый легкоплавкий — палладий. При высоких температурах наблюдается улетучивание платины, иридия, осмия и рутения. Рутений постепенно улетучивается при сильном прокаливании на воздухе вследствие образования летучей четырехокиси. Иридий теряет в весе при температуре около 2000° С. Осмий легко сгорает на воздухе, образуя летучий окисел 0б04. Осмий, рутений и родий очень тверды и хрупки. Платина и палладий (ковкие металлы) поддаются прокатке п волочению. Иридий поддается механической обработке лишь при температуре красного каления. [c.8]Платина — наиболее важный из палладиевых и платиновых металлов. Она обладает серовато-белым цветом и очень хорошо поддается ковке. При температуре красного каления ее можно сваривать, а в водородно-кислородном пламени — плавить. Вследствие очень малой химической активности ее применяют при производстве электрической аппаратуры и используют в качестве материала для изготовления тиглей и другого лабораторного оборудования. На платину действует хлор она растворяется в царской водке. Платина взаимодействует с расплавленными щелочами, такими, как гидроокись калия, но не взаимодействует с карбонатами щелочных металлов. [c.556]

Фтористый водород и плавиковая кислота быстро действуют на молибден, переводя его во фториды. Серная разбавленная кислота (б =1,3) слабо действует на молибден даже при 110°. Концентрированная серная кислота ( =1,82) на холоду действует слабо за 18 ч потеря в весе 0,24%. При 200—250 растворение идет быстрее. Фосфорная и органические кислоты воздействуют на металл слабо, но в присутствии окислителей, включая воздух, растворимость заметно увеличивается. Растворы щелочей и аммиака действуют на молибден медленно, но их действие усиливается окислителями при повышении температуры. Газообразный аммиак при высоких температурах переводит молибден в порошок смеси нитридов черного цвета с общим содержанием азота до 3%. Азот растворяется в молибдене незначительно. Окислы азота окисляют молибден. Фтор образует летучие фториды молибдена. Хлор и бром реагируют с молибденом при температуре красного каления, а иод не реагирует или реагирует очень медленно [3]. В присутствии влаги галогены действуют на молибден без нагревания. Сера не [c.274]

Свойства простого вещества и соединений. Германий обладает серебристо-белым цветом и по внешнему виду похож на металл. Свою неметаллическую суть выдает изменением электрической проводимости при нагревании (рис. 76). В отличие от металлов его проводимость растет с повышением температуры. На воздухе компактный германий не изменяется. Плотность его (при 20° С) 5,35 г/смз, пд=,937°С, г к1ш=2700° С. С кислородом Се реагирует лишь при температуре красного каления, а с водородом непосредственно не соединяется и не обладает по отношению к нему особой растворяющей способностью. Умеренно растворим в концентрированной НЫОз [c.329]

Металлическая сурьма имеет белый цвет и сильный блеск, сохраняющийся на воздухе без изменения, потому что она при обыкновенной температуре не окисляется. Она кристаллизуется ромбоэдрами и имеет весьма явственно кристаллическое сложение, которое придает ей совсем иной вид, чем у большинства до сих пор знакомых нам металлов. Сурьма хрупка, так что легко превращается в порошок уд. вес ее = 6,7 она плавится при 629",5. но улетучивается только при температуре яркокрасного каления. Накаленная на воздухе, напр., пред паяльною трубкою, она загорается, и дает белые пары, не имеющие запаха и состоящие из Sb 0 . Этот окисел носит обыкновенно название окиси сурьмы, хотя его с таким же правом можно назвать и сурьмянистым ангидридом. Первое название придают ему потому, что в большинстве случаев употребляются соединения его с кислотами но также легко получаются и щелочные соединения. Окись сурьмы, как н [c.184]

Металлический бериллий отличается серо-стальным цветом и значительной твердостью, так что царапает стекло. При обычной температуре он ломок и не выдерживает ковки. Однако при температуре красного каления Ве становится ковким. Электропроводность бериллия равна около 1/12 электропроводности меди . В сухой атмосфере он сохраняет блестящую поверхность. При соприкосновении с водой Ве покрывается тонкой пленкой окисла, которая и предохраняет его от дальнейшей коррозии разбавленные кислоты энергично его растворяют. Концентрированная азотная кислота на холоду не оказывает на него заметного действия, а реакция его с разбавленной (2 н.) азотной кислотой на холоду вскоре прекращается. При нагревании эти кислоты быстро его растворяют. От остальных металлов главной подгруппы II группы бериллий резко отличается своей растворимостью в водных растворах щелочей. Впрочем, разбавленное едкое кали растворяет его только при нагревании, но 50%-ный раствор КОН действует на бериллий уже при комнатной температуре. [c.248]

Тетрафторид титана легко получается при комнатной температуре в результате взаимодействия фтористого водорода с тетрахлоридом титана [177, 181]. При этой реакции получается промежуточный продукт желтого цвета, содержащий как фтор, так и хлор. Подобный же продукт образуется при сплавлении тетрахлорида титана с фторидом серебра. Безводный тетрафторид образуется также при реакции между титаном и фтором или фтористым водородом. Первая из этих реакций может быть инициирована легким пагреванием металла, в то время как вторая происходит только при температуре красного каления. [c.43]

При индукционном нагреве можно паять все токопроводящие металлы, проводники (например, графит), металлизированную керамику. Для контроля температуры применяют пирометр (ФП-3 для сталей). Фотоэлектрические пирометры реагируют на цвет каления нагретого металла и поэтому пригодны для контроля температуры выше 750 °С. [c.235]

Окисление щелочных металлов серой идет также очень энергично при растирании металла с серным цветом происходит взрыв. Азотом и углеродом окисляется только литий при высокой температуре, примерно в пределах 580—640° С (красное каление). Реакция протекает очень энергично, и при этом выделяется тепло 207,5 кдж/моль [c.234]

При укладке образцов на обжиг нужно предусматривать доступ воздуха ко всей поверхности металла, что обеспечивается размещением образцов на специальной подставке. Обжиг считается законченным, когда пластинки приобретают цвет красного каления печи в интервале 650—850° С. После обжига образцы должны остыть на подставке. Признаком хорошего обжига является хорошо отстающая окалина красно-шоколадного цвета. Образцы тщательно очищают от окалины и подвергают травлению при комнатной температуре в 20%-ном растворе НС1. [c.259]

Металлический бериллий получают восстановлением его фторида магнием. Металл блестящего серебристо-белого цвета, плавится при температуре 1300° при нагревании па воздухе поверхность покрывается окисью. Тонкий порошок при нагревании горит, образуя окись, легко растворим в кислотах, но не разлагает воду даже при красном калении. Компактный металл не реагирует с холодной разбавленной серной или концентрированной азотной кислотами, только медленно растворяется при нагревании. Уд. вес 1,82. [c.61]

Силицид лития LieSi2 образуется в виде мелких блестящих очень гигроскопичных кристаллов темно-синего цвета при нагревании кремния с избытком лития и с последующей отгонкой избытка лития в вакууме при 500°. При нагревании в вакууме до 600° разлагается на литий и кремний. При слабом нагревании на воздухе, в хлоре или фторе воспламеняется. С парами брома и иода взаимодействует при температуре красного каления. С расплавленной серой образует сульфид или полисульфид лития. Силицид лития — сильный восстановитель при температуре красного каления восстанавливает окислы алюминия, марганца и железа до металлов бурно реагирует с водой, с HNO3 — со взрывом [3]. [c.28]

Металлический галлий может быть получен электролизом растворов галлата натрия. Металл сравнительно мягкий и хрупкий, синевато-серого цвета с зеленовато-синим блеском. Плавится при температуре 29,8 и имеет склонность оставаться в переохлажденном состоянии. Галлий даже при темно-красном калении окисляется на воздухе только с поверхности медленно растворяется в минеральных кислотах, но легко растворим в царской водке. Подобно ртути, его можно очистить от следов многих других элементов встряхиванием с теплой разбавленной азотной кислотой. Легко растворяется в едких щелочах с выделением водорода. [c.95]

Гексабориды РЗЭ напоминают бориды щелочноземельных металлов. У 7них высокая твердость, они очень стабильны, окрашены обычно в синий или черный цвет. Микротвердость спеченных УВ , ЬаВе и СеВе соответственно 3264, 2770 и 3140 кг/мм . У них высокая температура плавления, в частности у УВд 2300 . Бориды РЗЭ химически стой-, ки разбавленные кислоты при комнатной температуре на них не действуют, концентрированная НМОз разъедает на холоду, Н2804 — при нагревании. Щелочи реагируют при температуре красного каления. Кислород слабо реагирует с боридами, углерод и азот на них не действуют. [c.76]

Общая характеристика. Кобальт — блестящий металл сероп цвета уд. вес 8,9 , темп. пл. 1490° темп. кип. 2900°. Довольн твердый, тугоплавкий. На воздухе устойчив, но измельченны в тонкий порошок быстро окисляется. При температуре белог каления сгорает на воздухе с образованием С03О4. [c.290]

Осаждение редкоземельных элементов в виде оксалатов в кислой среде имеет то преимущество, что, кроме собственно редкоземельных элементов, в этих условиях выпадают еще только оксалаты тория, иттрия и скандия. Оксалаты других металлов в этих условиях остаются в растворе [37]. Потери редкоземельных элементов в кислой среде незначительны однако подкисление раствора позволяет избежать осаждения оксалатов других элементов. Полученные оксалаты редкоземельных элементов промываются разбавленной щавелевой кислотой и прокаливанием переводятся в окислы. Ориентировочно о составе суммы можно судить но цвету полученных окислов. При преобладании в смешанных окислах цериевой группы они окрашены в коричневые тона различной интенсивности, обусловленные присутствием высших окислов празеодима чем больше празеодима (при одинаковых условиях прокаливания), тем гуще коричневая окраска. У чистого высшего окисла празеодима она переходит в черную с коричневым оттенком При обработке смешанных окислов цериевой группы водородом ири температуре светлокрасного каления высший окисел празеодима восстанавливается до РГ2О3, и делается заметной сероголубая окраска окиси неодима. [c.44]

Карбонилы калия и натрия. Заслуживают рассмотрения реакции, происходящие при взаимодействии окиси углерода с металлами. Так, давно было отмечено, что при действии на калий или натрий при 500—700° окиси углерода происходит воспламенение этих металлов и образуется углерод и окись еоответствующего металла. Если нагревание вести медленно и ниже температуры красного каления, то параллельно с окисью металла обравуется еще вещество темного цвета. [c.282]

Висмут (свойства см. на стр. 397) — блестящий металл белого цвета с красноватым оттенком (й = 9,80). Он хрупок и поэтому легко измельчается. Висмут имеет такую же кристаллическую решетку, как сурьма и мышьяк, которым он изоморфен (каждый атом решетки имеет три ближайших соседних атома на расстоянии 3,10 Л и три более удаленных соседних атома на расстоянии 3,47 А). Он проводит электрический ток, но хуже, чем истинные металлы (1,4% по отношению к электропроводности серебра). При комнатной температуре висмут не реагирует с кислородом воздуха. При температуре красного каления горит, образуя окись В120з. В тонкоизмельченном состоянии висмут взаимодействует с хлором, как сурьма и мышьяк,— накаливается добела и образует хлорид В1С1з. При нагревании он реагирует также с бромом, иодом и серой. Висмут не растворяется в разбавленных соляной, бромистоводородной и серной кислотах (так же как и сурьма), поскольку имеет более низкий, чем водород, окислительный потенциал (см. стр. 229). При растворении в концентрированной серной кислоте он окисляется при этом происходит образование ЗОз- [c.454]

Комплексные соединения уранилхлорида и галогенидов металлов. Уранилхлорид образует ряд двойных солей типа М2и02С14, где М — одновалентный металл или эквивалентный ион. Безводные К2и02С14 и На2и02С14 получены обработкой галогенида соответствующего щелочного металла парами уранилхлорида при температуре красного каления [66]. Двойные соли представляют твердые вещества золотисто-желтого цвета, растворимые в воде и плавящиеся при температуре красного каления без выделения паров. [c.467]

Физические свойства. Сплавленный совершенно чистый титан сереб-ристо-белый, легкий металл с сильным металлическим блеском, очень твердый, но хорошо поддаюш,ийся вытягиванию в проволоку даже на холоду. Малейшие примеси делают его хрупким на холоду, но сохраняющим ковкость при красном калении (600—700° С) плотность сплавленного титана 4,5. Аморфное видоизменение его — порошок темно-серого, почти черного цвета — обладает способностью адсорбировать водород. 1 г титана поглощает до 400 см водорода при обычной температуре. При этом водород, по-видимому, находится в растворе в атомарном состоянии, так как, выделяясь при нагревании, воспламеняется на воздухе и, сгорая, превращается в воду. [c.293]

Вольфрамовые стержни диаметром более 4 мм остекловывать лучше всего на узком пламени кислородной горелки (кварцедувной), разогревая стержень до белого каления. Температура пламени кислородной горелки весьма высокая (свыше 1900°С), поэтому при прогревании окислы вольфрама частично испаряются. Остеклованная поверхность такого металла после охлаждения может иметь прозрачно-красноватый, соломенно-золотистый, серебристый цвет. Во всех этих случаях спай получается хорошего качества. Черный цвет спая вольфрама со стеклом — признак переокисления поверхности металла спай считают непригодным. [c.130]

Предварительную очистку теллура осуществляют перегонкой в токе вс дорода. Для этого металл растирают в агатовой ступке в порошок и поме щают в большую кварцевую лодочку, которую вдвигают в переднюю част кварцевой трубки. Кварцевую лодочку с теллуром постепенно нагревают д красного каления в сравнительно сильном токе чистого сухого водородг При этом теллур плавится и по мере повышения температуры испаряется образуя пары зеленовато-желтого цвета, которые уносятся током водород и конденсируются в более холодной части трубки в виде маленьких метал лических шариков. Перегонку прекращают после испарения приблизительн( [c.466]

С восстановлением металлов из окислов действием углерода можно познакомиться на примерах окислов свинца или олова. Тонкоизмельченный порошок окисла смешивают с древесным углем. Уголь предварительно измельчают в крошку и отсеивают от пыли. В фарфоровый тигель насыпают слой угля, затем смесь угля и окисла металла и сверху снова слой угля в 2—3 см. Затем тигель закрывают крышкой и ставят в тигельную печь. Восстановление ведут 10—12 мин. при температуре 1100° С. Тигельные печи обычно не имеют термопары или термометра для измерения температуры. О температуре в печи можно приближенно судить по цвету нагретого керамического муфеля темно-красное каление — 700° С ярко-красное — 950° С желтое — 1100° С. Через 10—12 мин. тигель осторожно вынимают, захватив его тигельными щипцами. Расплавленный металл можно вылить в фарфоровую чашечку или на керамическую пластинку. Эту операцию целесообразно выполнять без задержки, не давая тиглю охладиться. При охлаждении металл может иногда приплавиться к тиглю и тогда его трудно извлечь, не разбив тигель. Для восстановле- [c.73]

Окиси ниобия(1У) и тантала(1У). ЫЬО., и ТаОо— порошки цвета от темно-серого до черного они нерастворимы в воде и кислотах, но растворяются при окислении в горячей водной щелочи. НЬО, получают нагреванием НЬаОв до белого каления в токе водорода ТаОо образуется при восстановлении ТЗзОа углем при высокой температуре. Двуокиси имеют искаженную решетку рутила, в которой ионы металла в соседних октаэдрах ЛЮд несколько сближены между собой магнитная восприимчивость обоих окислов довольно низкая. Очевидно, в двуокисях, так же как и в дисульфидах МЗ,, существует связь металл —металл 125]. [c.351]

Однако НН40Н является слабым основанием, /(= 10 , и только у замещенных аммониев, например тетраметиламмония, тетраэтил-аммония, гидроокиси являются сильными основаниями, подобными щелочам. Ион при окислении может разрушаться с образованием электронейтрального азота. Важно, что соли аммония легко летучи или разлагаются при нагревании до температуры, близкой к красному калению. Те же соли щелочных металлов и магния в этих условиях нелетучи. Это позволяет отделять соли аммония от солей щелочных металлов и магния прокаливанием сухого остатка солей после выпаривания их раствора. При температуре около 1000°С начинают испаряться соли щелочных металлов. Их пары окрашивают пламя горелки в характерный для каждого металла цвет. [c.172]

Дисилицид железа FeSig темно-серого цвета с сильным блеском. В тонкоизмельченном состоянии он разлагается фтором на холоду, а хлором и бромом — при красном калении. В кислороде это соединение окисляется с поверхности при температуре 1200°. Все минеральные кислоты, кроме HF, даже концентрированные и при нагревании не реагируют с ним. Плавиковая кислота реагирует с дисилицидом железа уже на холоду, а при нагревании быстро растворяет. Растворы щелочей на холоду не оказывают заметного воздействия на этот силицид, но при нагревании медленно разлагают его. Расплавленные едкие щелочи разлагают дисилицид железа очень быстро [23]. При нагревании его на воздухе или в кислороде в смеси с окислами щелочноземельных металлов происходит реакция при температуре 400°, а с ВаО—при температуре 329° со взрывом. В результате образуются силикаты [571]. [c.193]

В тигельных печах обычно нет термопары или термометра для измерения температзфы. О примерной температуре в печи судят по цвету нагретого керамического муфеля темно-красное каление — 700° С, ярко-красное — 950°С, желтое — 1100°С. Через 10—12 мин тигель осторожно вынимают, захватив тигельными щипцами. Расплавленный металл можно вылить в фарфоровую чашечку или на керамическую пластинку. Нужно подчеркнуть, что эту операцию целесообразно вьшолнять без задержки, не давая тиглю охладиться. При охлаждении металл может иногда пршшавиться к тиглю и тогда его трудно извлечь, не разбив тигель. Для восстановления выбирают оксиды низкоплавких металлов (температура плавления свинца 327° С, олова 232°С), чтобы получить расплавленный металл в лабораторных условиях. [c.79]

chem21.info

Влияние температуры - Явление хрупкости в сталях - Материал и его работа в конструкции

Механические свойства малоуглеродистой стали при нагревании ее до температуры t = 200 — 250° сравнительно мало меняются, но уже при 300 — 330° сталь в изломе получает крупнозернистое строение и становится более хрупкой (синеломкость).

При этой температуре не рекомендуется деформировать сталь или подвергать ее ударным воздействиям. При дальнейшем возрастании температуры это свойство пропадает, но начинается быстрое падение значений пределов текучести и прочности. Так, например, для стали марки Ст. 3 при температуре t ≈ 500°

при температуре t ≈ 600°

т. е. предел текучести быстро приближается к значению σт = 0. При температуре около 600 — 650° наступает температурная пластичность. Длительный нагрев при t > 700° (вишнево-красный цвет) содействует росту кристаллов и образованию крупнозернистой структуры. Это явление называется перегревом и связано с понижением механических качеств металла.

При длительном нагреве на воздухе до температуры, близкой к температуре плавления (яркий желто-белый цвет), возможен пережог металла. Пережженный металл является браком.

Отрицательные температуры несколько повышают прочность стали, но очень неблагоприятно сказываются на ее хрупкости. При температурах ниже — 10° пластичность стали начинает заметно уменьшаться, и при температурах ниже — 45° сталь становится хрупкой.

«Проектирование стальных конструкций»,К.К.Муханов

Усталостью металла называется явление разрушения его под действием многократно повторенной (несколько сот тысяч раз) знакопеременной или просто переменной нагрузки при значениях напряжений ниже предела прочности (например, разрушение проволоки при многократных перегибах). Способность металла сопротивляться такому разрушению называется выносливостью, а напряжение, при котором металл разрушается, называется его вибрационной прочностью σвб. Кривая вибрационной прочности Кривая вибрационной прочности…

Выше рассматривалась работа гладких образцов правильной формы, где напряжения во всех сечениях, удаленных от места приложения нагрузки, распределялись равномерно. Проводя траектории равных напряжений, получим прямолинейный силовой поток внутри образца (фигура Траектории напряжений (К — коэффициент концентрации), а), определяющий линейное одноосное напряженное состояние. Если в плоском образце сделать отверстие или надрезы с боков (фигура Траектории напряжений…

Если сталь подвергнуть растяжению до пластического состояния и затем разгрузить, то появится остаточная деформация (фигура Диаграмма растяжения (А — остаточная деформация), б). При повторном нагружении образца после некоторого «отдыха»1 материала сталь опять начинает работать упруго, повторяя прямую разгрузки, и дальше ее работа идет по нормальному пути диаграммы однократного растяжения. То же самое будет и в…

www.ktovdome.ru

Нагрев металлов при ковке

Этот процесс начинается с розжига и топки горна.

Для начального нагрева холодного горна необходимо очистить очаг от золы и шлака, продуть фурму. Затем засыпать в очаг небольшой слой угля, следя за тем, чтобы отверстия фурмы оставались свободными, поверх него – древесную стружку или пропитанную керосином ветошь. Поджечь ветошь или стружку, засыпать сверху второй слой угля и начать слабо поддувать воздух в фурму. Когда уголь разгорится, добавить еще топлива и плавно увеличить подачу воздуха.

Уголь в горне спекается в корку, под которой и развивается необходимая высокая температура. Для разогрева заготовки зарывают ее целиком или нужную часть в горячие угли подальше от фурмы (чтобы между металлом и фурмой постоянно был слой раскаленного угля) и засыпают свежим углем. Корка образует спекшийся свод, который должен всегда быть целым. Время от времени подгребают от краев очага к центру свежий уголь и слегка обрызгивают его водой. Если угли под коркой выгорели и образовалась большая полость, разрушают свод и подгребают свежий уголь; вскоре образуется новая корка. Заготовку периодически поворачивают для равномерного нагрева.

Регулируют поддув так, чтобы пламя было нейтральным, невысоким, слегка коптящим. Избыток воздуха (высокое дутье) вызывает перегрев металла и оплавление кромок. Кроме того, образуется окалина, которая приводит к потерям (угару) металла, снижает качество и затрудняет дальнейшую обработку заготовки. Избыточный или неоправданно долгий разогрев заготовки приводит к пережогу металла, он становится хрупким, при ударе рассыпается на части.

Хорошая ковкость появляется после достижения температурного промежутка, который для каждого металла свой. Нагревать заготовки чаще всего приходится до ковочной температуры, которая для разных видов стали составляет от 1200 до 1250 °C.

Определение степени нагрева осуществляется с помощью специальных приборов – термопаров и пирометров. Но в условиях обычной кузницы проще и вернее определять ее на глаз. На разных степенях каления металлы окрашиваются в разные цвета, которые при остывании меняются в обратном порядке.

При дневном освещении в тени температуры нагрева соответствуют следующим цветам:

– 530–580 °C – темно-коричневый;

– 580–650 °C – красно-коричневый;

– 650–730 °C – темно-красный;

– 730–780 °C – вишневый;

– 780–830 °C – светло-вишневый;

– 830–900 °C – красный;

– 900–1050 °C – светло-красный;

– 1050–1150 °C – соломенно-желтый;

– 1150–1250 °C – лимонно-желтый;

– 1250–1400 °C – ослепительно белый.

Режимы нагрева

Правильный режим нагрева имеет большое значение для качественной последующей обработки. Обязательно нужно учитывать температурный интервал, верно определять время нагрева заготовки, чтобы не допустить пережигания или недокала.

Обычно ковку начинают при 1100° C и заканчивают при 700 °C. Следует помнить о том, что при длительном нагреве углерод стали выгорает прежде всего с поверхности. Если надо закалить изделие после ковки, долго греть заготовку нельзя. Лучше увеличить температуру в очаге горна.

Нижняя граница ковки должна превышать отметку 723 °C, выше которой кристаллическая решетка металла меняет свою структуру на гранецентрированную кубическую. В этом состоянии сталь имеет наибольшую пластичность.

Определение верхней границы ковки зависит от температуры плавления: она должна быть на 100–150 °C ниже последней. При превышении этого предела начинается резкое увеличение размеров зерен металла, что приводит к уменьшению пластических свойств. Такой дефект называется перегревом. Его можно устранить, проведя дополнительную ковку, после которой зернистость уменьшается, и подвергнув металл повторной термической обработке.

Нагрев до более высоких температур в горне приводит к тому, что материал начинает плавиться, вследствие чего большое количество углерода и других газов проникает в его нижние слои. Там происходит активное окисление, которое в кузнечном деле называется пережогом. Связь между зернами нарушается, и металл навсегда теряет пластичность.

Нагревание сплавов следует производить в строго ограниченном температурном промежутке, который определяется свойствами материала. Он обозначается буквами Тн и Тк – температура начала и конца ковки.

При приближении к Тк у металла устанавливается мелкозернистая структура, которая обеспечивает высокую пластичность, поэтому при нагревании его стремятся доводить до этой температуры. Такой режим позволяет дольше ковать изделие. Но, с другой стороны, при долгом повышении температуры с поверхности начинает выгорать углерод. Деталь после этого будет очень трудно закалить. Поэтому режим следует выбирать заранее, с учетом поставленной задачи.

Интервал, в котором можно проводить ковку, у разных марок стали различный. Самый широкий (до 500 °C) имеют малоуглеродистые сорта стали, что позволяет обрабатывать их в течение длительного промежутка времени без дополнительного нагрева. Чем выше содержание углерода, тем этот промежуток меньше.

Другие металлы, например алюминий, имеют более низкий температурный интервал обработки. Для сплава ВД17 он составляет 400–470 °C.

Во время ковки металл постепенно остывает и с трудом поддается деформации. Поэтому останавливать процесс надо уже при достижении температуры, которая на 20–30 °C выше Тк.

Табл. 1 содержит информацию о температурных интервалах некоторых марок стали.

Таблица 1. Температурные интервалы ковки

Определение времени нагрева зависит от многих факторов. Не рекомендуется брать заготовки слишком большого диаметра, так как на полное прогревание требуется слишком много времени, за которое образуется большой слой окалины. В то же время, если слишком поспешить, то внутренние слои не приобретут достаточной пластичности и могут потрескаться.

Скорость нагрева зависит также от сечения заготовки. Быстрее нагреваются круглые детали, медленнее – квадратные. У изделий большего сечения разница почти отсутствует. Нагрев в горне, заправленном древесным углем, круглой заготовки диаметром 10–20 мм происходит за 2–4 минуты, а квадратной – за 3–5 минут.

Если размеры больше 30 мм, то время увеличивается до 8–15 минут, а у заготовок диаметром до 50 мм нагрев занимает до 25 минут.

Поскольку каменный уголь дает меньшее количество тепла, то нагревать на нем деталь придется немного дольше. Для того, чтобы получить гарантированно ровный прогрев, поковки рекомендуется выдерживать в огне в течение срока, больше требуемого на 25 %.

Отжиг

Очень часто для выполнения художественных изделий требуется пластичная поделочная сталь, а под рукой оказалась только инструментальная. Как поступить в таком случае? Ковкость металла можно повысить, проведя отжиг.

Как известно, содержащая меньшее количество углерода сталь более пластична.

При отжиге сталь более высокой марки нагревается в горне при температуре 650–720 °C, что соответствует темно-красному цвету каления, в течение 2–3 часов.

Регулировать режим ковки можно интенсивностью поддува. Периодически уровень накала надо проверять, охлаждение и перегрев одинаково нежелательны.

По прошествии нужного времени горн выключают и заготовке дают постепенно остыть. Чем медленнее будет происходить этот процесс, тем пластичнее станет металл. Если отжиг проводится на древесном угле, то можно закопать заготовку в золу и оставить в таком виде на несколько часов.

Окалина

При нагревании стальных изделий на поверхности образуется слой оксидов железа, называемый в кузнечном деле окалиной. Пластичность металла после ее появления заметно снижается.

С повышением температуры окисление становится более интенсивным, особенно после 900 °C. Образование окалины гораздо сильнее при избытке воздуха, наличие которого определяется по коротким прозрачным языкам пламени. Ее верхний слой, называемый шубой, частично предохраняет металл от дальнейшего окисления.

Параллельно происходит выделение углерода из верхних слоев материала, вследствие чего металл становится менее прочным и хуже закаливается.

У заготовок большого размера часть газа из внутренних слоев переходит во внешние, и металл немного восстанавливает свою пластичность.

В условиях кузницы полностью защитить поковку от образования окалины невозможно. Для уменьшения этого процесса применяют скоростной нагрев, однако делать это можно не во всех случаях.

Следует также отметить, что образование окалины происходит не только во время нагревания, но и в течение ковки. Поэтому при переносе надо следить за тем, чтобы слой «шубы» не осыпался.

Обрабатывая металл на наковальне, окалину удаляют только с тех частей, которые подвергаются деформации. У заготовок из малоуглеродистых сталей нагар легко удаляется ударами ручника.

Перед тем как положить заготовку в горн, на нее наносят специальные обмазки. Они не только защищают металл, но и являются хорошим смазывающим материалом, снижающим время нагрева и увеличивающим пластичность металла.

Простой способ защиты от окалины мелких изделий из инструментальной стали, например чеканов, напильников и т. п., – нагревать их внутри герметично закрытой трубы.

Дефекты нагрева

При недогреве, который появляется при неправильно выбранном тепловом режиме или плохой поддувке, разные части заготовки во время ковки деформируются неодинаково. Это вызывает перекос и образование трещин.

Если прокаливается только часть заготовки, необходимо следить за тем, чтобы весь подлежащий обработке участок был одного цвета. В противном случае поковка требуемой формы не получится.

Важно следить за режимом поддува: он должен быть равномерным и давать необходимую для того или иного процесса температуру.

Часто при неправильном нагреве на поверхности металла возникают трещины. Работы с поделочной сталью, как правило, обходятся без них, поскольку данные сорта обладают широким температурным интервалом ковки.

Глубокие поперечные трещины появляются вследствие слишком быстрого нагрева заготовки, когда внутренние слои остаются еще холодными. Наиболее часто трещины образуются на поверхности, они возникают из-за того, что металл остыл до температуры, которая ниже Тк. Если при ударах молотом заготовка раскалывается на несколько частей, то это свидетельствует о пережоге стали.

Начинающему мастеру следует особенно тщательно следить за соблюдением температурного режима ковки и нагрева. Рекомендуется до начала серьезной работы потренироваться на черновых заготовках, то есть не имеющих еще правильной формы.

| Следующая > |

tehnoinfos.ru

Радуга на оружии. Термообработка металлов и цвета побежалости

|

| Оттенки жёлтого цвета отпуска на спусковых крючках Иж-54,в сравнении с белыми крючками ТОЗ-34 |

Просматривая фотографии охотничьих двустволок, всегда обращаешь внимание на деталях. Вот на этом ружье головки осей на замочных досках и винты ярко-синего цвета, вот на этой горизонталке спусковые крючки жёлтые, весёлые такие. А у другого ружья – крючки насыщенно-синие!

Разноцветные красивые детальки припоминаются и на старых винтовках, и на револьверах с пистолетами. Помните синего цвета УСМ на нашем Нагане?

Так что это за покрытие такое? Воронение? Окраска каким-то химическим составом вроде расплава селитры или что-то ещё? Судя по всему, всё достаточно просто. Красивые цвета мелких деталей – лишь побочный эффект термообработки. Дело здесь обстоит почти как с цветной калкой, о загадке которой мы говорили в прошлый раз.

|

Как закалялась сталь

Оксидирование таким простым способом, как нагревание металла до определённого цвета, известно давно и, судя по всему, очень многим. Помню, ещё в средних классах школы прочитал замечательную «Повесть о настоящем человеке». И где-то в описании Б.Полевым сожжённой немцами деревни мелькает фраза о плугах, «посиневших от огня». Вот этот посиневший в огне металл и есть цвет т.н. «отпуска». В случае контакта с древесным углём, металл тоже получает красивый чёрно-синий цвет, а сам способ называется «огневым воронением». Говорят, что при этом образуется покрытие из слоя магнетита, но подтверждения этому я не нашёл. Или – просто не смог найти, тут без химиков не обойтись. Но, в данном случае, мы поговорим о расцвечивании поверхности стали путём равномерного нагрева.

В огнестрельном оружии, особенно старом, кроме привычного чёрного оксидирования и белого непокрытого металла, обычно встречается два цвета – различные оттенки жёлтого и синего. Простейший пример – наш револьвер обр. 1895 года – Наган. Вплоть до начала войны, весь УСМ Нагана и все пластинчатые пружины зачастую были синего цвета, а собачка и боёк курка – соломенно-жёлтого (причём жёлтый цвет последних деталей сохранялся до конца выпуска револьвера). Та же картина, во всей красе, наблюдалась и на иностранном короткоствольном оружии – часть деталей на пистолете Люгера (знаменитом Парабеллуме) изначально имела жёлтые и синие цвета, а вот пистолеты военных выпусков уже шли, как правило, полностью чёрными. Великолепными, в неподражаемом сочетании дизайна и цветовой расцветки, были легендарные пистолеты Маузера С-96.

|

|

| револьвер образца 1895 года, бельгийский выпуск 1898 года |

Жёлтого цвета обычно и спусковые крючки на охотничьих ружьях. Если они не покрыты нитридом титана, то тогда это цвет низкого отпуска, получаемый при нагревании в муфельной печи при температуре не выше 240 градусов по Цельсию.

Для чего применяется отпуск деталей оружия? И почему им, деталям, оставляли и оставляют получившийся цвет?

Начнём с того, что нагруженные детали оружия всегда подвергают тому или иному виду термообработки, которая применяется для придания металлическим изделиям требуемых физико-механических свойств, без изменения химического состава стали. Это воздействие положительно сказывается на характеристиках металла, что позволяет снизить массу детали и её эксплуатационной прочности. Существует несколько видов термообработки: закаливание, нормализация, отжиг и отпуск.

Закалка – вид термической обработки металлов (нагрев, а затем – ускоренное охлаждение), после которого материал находится в неравновесном структурном состоянии, не свойственном данному веществу при нормальной (20 град.) температуре. Политехнический словарь, М.: Советская энциклопедия, 1989 г.

|

| детали УСМ нагана бельгийской сборки.Обратите внимание на необычный цвет отпуска |

Отжиг – вид термической обработки, заключающийся в нагревании вещества, выдерживании его при определённой температуре и последующем медленном охлаждении вместе с печью. Отжиг способствует переходу неустойчивой структуры в близкую к равновесной, снятию механических напряжений, повышению пластичности и улучшению обрабатываемости. Политехнический словарь, М.: Советская энциклопедия, 1989 г.

|

| детали УСМ нагана бельгийской сборки.Обратите внимание на необычный цвет отпуска |

Нормализация (франц. normalisation – упорядочение) – термическая обработка стали, заключающаяся в её нагреве до температур аустенитного состояния (примерно до 750-950 град. по Цельсию), выдержке и последующем охлаждении на воздухе. Политехнический словарь, М.: Советская энциклопедия, 1989 г.

|

| синий цвет отпуска затворной задержкивинтовки Маузера обр. 1891 года |

Отпуск – вид термической обработки сплавов, осуществляемый после закалки. Различают низкий (120-250 град.), средний (300-400 град.) и высокий (450-650 град.) отпуск. Политехнический словарь, М.: Советская энциклопедия, 1989 г.

|

| разные цвета побежалости на подавателе магазина,полученные в результате неравномерного нагрева |

Наверняка почти все когда-нибудь пробовали калить сталь – нагревали металл на огне докрасна и бросали в воду или в машинное масло. Важнейшие параметры при закалке — температура нагрева металла и скорость его охлаждения. Конечно, в промышленности температура и способы нагрева, равно как и охлаждения, рассчитаны чётко и очень давно. Но, учитывая тот факт, что автор этой статьи имеет лишь медицинское образование, тут проще и лучше ограничиться пониманием физических процессов на школьном уровне, хотя без весьма сложных терминов здесь не обойтись.

Итак, при закалке происходит т.н. перекристаллизация стали, нагретой до температуры выше критической. Как уже было отмечено выше, нагретую металлическую деталь, после определённой выдержки, быстро охлаждают. В итоге, под воздействием резкого перепада температуры (нагревание детали при закалке обычно проводится до 700-900 градусов по Цельсию, реже – до 1200-1300 град.) металл приобретает новые свойства – становится более твёрдым, «закаливается».

|

| курки различных годов выпуска к револьверу Нагана, имеющиеразличные оттенки отпуска разные цвета побежалости на подавателемагазина, полученные в результате неравномерного нагрева |

|

| курки различных годов выпуска к револьверу Нагана,имеющие различные оттенки отпуска |

Но в полученной крупнозернистой структуре металла при этом возникают ненужные напряжения, да и твёрдость стали может оказаться излишне высокой. Поэтому деталь и подвергают т.н. процессу нормализации, происходящей при нагревании и медленном охлаждении на воздухе. Собственно, если говорить предельно упрощённо, при нормализации деталь охлаждается со скоростью большей, чем при отжиге, но куда меньшей, чем при закалке. И металл приобретает более высокие свойства. При нормализации нагрев металла и охлаждение проводится не в печи, хотя даже мастера порой не видят особой разницы между терминами и особенностями технологического процесса отпуска и нормализации.

Сталь с высоким содержание углерода при нормализации становится ещё более твёрдой. А малоуглеродистые стали приобретают ещё более высокую ударную вязкость. Правильно проведённая нормализация для низкоуглеродистой стали заменяет отжиг, а для высокоуглеродистой – закалку с высоким отпуском. В ряде случаев нормализация является подготовительным процессом перед закалкой.

|

|

| насыщенный синий цвет отпуска спускового крючкапистолета Маузера обр. 1910 года |

Процесс, осуществляющийся при 730-900 градусах, уже называется «отжиг» и, как склонны полагать некоторые уважаемые ижевские инженеры, он присутствует на спаянных латунью казённиках ружей с цельными стволами (без муфт). Вполне возможно. Но здесь нужно иметь в виду, что настоящий отжиг, с перекристаллизацией стали, для каждой марки стали имеет свою температуру.

Простейший пример отжига: помните, какой мягкой становится нагретая докрасна и медленно остывшая на воздухе жёсткая стальная проволока? Её и называют «отожжённой», т.к. структура металла перегретой проволоки становится мелкозернистой, приобретая высокую пластичность. Сломать такую проволоку очень трудно. А отжиг при температуре 200-400 градусов называют «возвратом» или, что понятнее – «отдыхом металла», в результате чего происходит уменьшение искажений кристаллических решеток металла.

|

| насыщенный синий цвет отпуска спускового крючкапистолета Маузера обр. 1910 года |

Кстати, для противников ствольных муфт на ружьях сразу отметим, что муфтованные стволы не только технологичнее в производстве, но и гораздо прочнее – нет пресловутого «отжига» металла и есть упрочняющее казённики лейнирование. Хотя, когда мы ранее рассматривали проблему «отжига» казенников на первых сериях Иж-54, то выяснили, что ружья, прошедшие заводской ОТК, многократный запас прочности. Так что, с обывательских позиций, на этом зацикливаться не стоит. Тем более, температура отжига, при пайке латунью, вызывает снятие внутренних напряжений. Твёрдость стали снижается, зато увеличивается пластичность и ударная вязкость металла, что для ружейных стволов предпочтительнее.

|

| насыщенный синий цвет отпуска спускового крючкапистолета Маузера обр. 1910 года |

Цвета каления и побежалости

Но идём далее. Теперь конкретнее поговорим об отпуске. Говоря об отпуске, как и об отжиге и нормализации, нужно помнить, что эти процессы очень близки, отличаясь лишь температурой нагрева и, самое главное - скоростью охлаждения стали.

Как нам уже известно, при нагревании отпускаемой детали, на её поверхности образуется оксидная плёнка. При закаливании сталь, в зависимости от используемой температуры, тоже меняет свои цвета, т.н. «цвета каления» (от тёмно-красного до белого). Что соответствует диапазону температур от 650 до 1300 градусов. Но нас интересуют цвета побежалости, получаемые при низком отпуске. Здесь цвет нагреваемого металла может колебаться от светло-жёлтого до серого (225-325 град.). Для качественной нормализации структуры стали и получения красивого цвета металлической поверхности, нужно строго соблюдать такие технологические тонкости, как равномерный и продолжительный нагрев детали и чистоту её поверхности. Т.е. – металл должен быть хорошо отполирован, тщательно обезжирен и помещён на определённое время в муфельную печь, имеющую термометр. После чего деталь должна спокойно остыть расчётное время.

|

| светло-соломенный цвет отпуска спусковых крючков Иж-58,полученный при нагревании в муфельной печипри температуре 220 градусов |

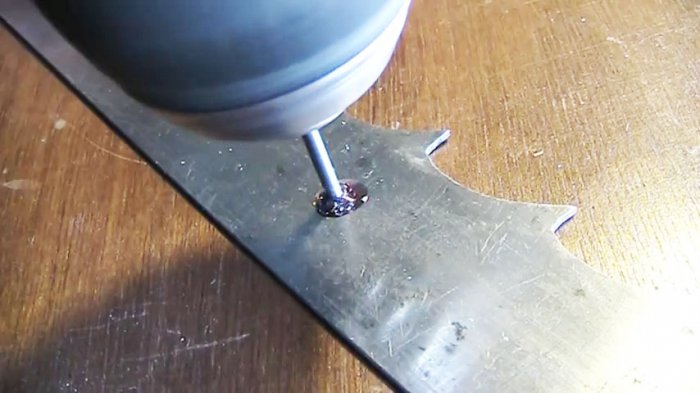

Иногда можно обойтись нагреванием детали на железной раскалённой плите – так отпускали нагановские «собачки» из УСМ револьвера. Но здесь нужно иметь в виду, что таким образом может иметь место неравномерность нагрева детали – те части детали, которые касаются плиты, будут прогреваться куда быстрее, что проявится в виде разных цветов побежалости на одной детали. К тому же, без муфельной печи с термометром, очень сложно контролировать процесс отпуска по цвету – всё происходит очень быстро и вроде бы соломенно-жёлтая деталь, снятая с плиты, после остывания становится коричнево-жёлтой или пурпурно-красной.

Но и наличие печи не всегда даёт одинаковый результат. Что интересно, очень часто те же детали УСМ револьвера Нагана имели различные оттенки синего, что хорошо видно на фотографиях, иллюстрирующих статью.

Отпущенные детали оружейники оставляли в том цвете, который дала оксидная плёнка побежалости – и красиво и антикоррозийные свойства имеются. На старых технологических картах конструкторы порой так и указывали: «отпустить в синий цвет». Чем тщательнее отполирован металл перед отпуском, тем красивее будет цветной перелив. Обезжиривание можно делать любым растворителем, для условий «на коленке» ацетон вполне адекватен.

|

|

| курки и спусковые крючки довоенных пистолетов ТТимели отличную полировку и «отпуск в синий цвет» |

Автор когда-то использовал технологию низкого отпуска для окрашивания спусковых крючков на своём Иж-58, которые, после 40 с лишним лет эксплуатации ружья, имели не самый лучший вид. После тщательной зачистки, кропотливого профилирования деталей и шлифовки/полировки, крючки были обезжирены в ацетоне и подвергнуты отпуску при температуре 220 градусов, в стоматологической муфельной печи. Результат порадовал – абсолютно равномерный цвет побежалости, цвет получился бледно-жёлтый, металл стал как бы «тонированный», что в лучшую сторону отличалось от чрезмерного ярко-жёлтого цвета побежалости, полученной при чуть более высокой температуре. Так что «метода» вполне работает, даже при применении в «домашних» условиях. Требуется лишь соблюдение технологии, но это справедливо для любого вида деятельности человека.

Конечно, отпущенную деталь можно зачистить и оксидировать в традиционный чёрный цвет, но, во-первых, это лишние затраты, а во-вторых – традиционное щелочное оксидирование может негативно сказываться на прочности нагруженных деталей. Кстати, именно по второй причине не оксидируют курки и в современных ижевских ружьях. По меньшей мере, это утверждают ижевские инженеры-оружейники «старой» школы: мол, пробовали когда-то оксидировать курки на «ижаках», так они стали ломаться.

Наверное, на этом стоит остановиться, иначе голова кругом пойдёт не только у автора, но и у большинства читателей. Тема, безусловно, интересная и полезная. Но т.к. нам больше интересен прикладной аспект одного из типов термообработки – цвет побежалости при низком отпуске, то автор надеется, что читатели получили об этом хотя бы общее представление. Если кто-то из специалистов сочтёт размышления автора неверными или неполными – просьба писать в редакцию.

|

| МЦ-6 и МЦ-106.Для производства своих ружей ЦКИБ использовало специальные стали,что обусловливало относительную сложность их правильной термообработки |

Юрий МаксимовМастер-ружьё 06 (171) - 2011

weaponland.ru