- бесшовными;

- котельными;

- электросварными;

- профильными.

- Сварной. Осуществляется путем сгибания листового металла и сварки его по длине стыка.

- Бесшовной. Процесс изготовления выполняется посредством прессования. Для этого проходит прокатка заготовки из стали.

- Литой. Делается посредством литья металла на специальном станке.

- проката;

- прессования;

- волочения;

- ковки.

- Стандартный материал.

- Под низкое давление.

- Полиэтилен с поперечной прошивкой.

- Показатель плотности – 0,94-0,97 г/см3.

- Предел текучести при растяжении - 10 Мпа.

- Твердость поверхности – 38-40 Мпа.

- Параметры удельного водопоглощения – не выше 0,1%.

- Показатель удельного электросопротивления - не более 1х10-14 Ом.

- Плотность – 0,9 г/см3.

- Предел текучести при растяжении – 22 МПа.

- Поверхностная твердость – 40 МПа.

- Рекомендуемый температурный диапазон при эксплуатации – от -70 до +75 градусов.

- Увеличенная газоплотность. Это параметр обычно не меньше 30, при рабочем давлении в 2 Мпа и температуре +80 градусов.

- Значительная сопротивляемость к появлению трещин (от 4 и более Мпа).

- Высочайшая стабильность размеров, несмотря на значительные температурные колебания.

- А — особая точность по наружному диаметру,

- Б — точность по внутреннему диаметру.

- немерные — не меньше 0,5 метра,

- кратные мерной — 0,5 — 4,0 м,

- мерной длины 1,5 — 4,0 метра.

- Позвоните в офис ПНТЗ.

- Свяжитесь с менеджером сайта.

- Отправьте запрос через форму связи.

Цена и наличие труб высокого давления по запросу

ГОСТ 11017-80 Трубы стальные бесшовные высокого давления. Технические условия (с Изменениями N 1, 2). Трубы стальные бесшовные высокого давления

Трубы высокого давления стальные – характеристики и ГОСТ

Для решения сложных задач нужно использовать только качественные материалы. Стальные трубы высокого давления пользуются большим спросом. Они востребованны на многих предприятиях для создания надежных трубопроводных систем.

В этом материале вы сможете ознакомиться с кратким обзором этой продукции. Вы сможете узнать о ее видах, и сравнить их между собой. Мы расскажем вам об их плюсах и минусах. Вы также сможете посмотреть фото и скачать ГОСТЫ, регламентирующие свойства и параметры упомянутой продукции.

Какие бывают разновидности?

Трубы данного вида изготовляются с применением нескольких технологических методов.

Изделия бывают:

К каждому перечисленному виду изделий высокого давления предъявляют серьезные требования технологического характера. Они прописаны в ряде документов.

В их число входят такие гос. стандарты:

Рассматриваемая продукция перед отправкой на продажу проходит дополнительную обработку.

Прежде всего ее покрывают антикоррозийным покрытием (оцинковка). На некоторые разновидности наносят изолирующие материалы. Такие, как лак, краска или полимерное покрытие.

Методика производственного процесса бывает:Сварные конструкции производят двумя способами: электросварным и холоднодеформированным.

В качестве сырья часто используют низкоуглеродистую сталь. Бесшовные трубы высокого давления делают посредством горячей или холодной катки. Именно этот тип изделий наиболее востребованным на рынке.

Производство бесшовных изделий

Бесшовные стальные каналы высокого давления производят посредством:

Каждая из перечисленных выше методик делает продукцию прочной и надежной. Поэтому ее часто применяют при обустройстве трубопроводов гидравлики или сжатого воздуха.

Особенность рассматриваемых конструкций заключается в отсутствии швов. Данный метод изготовления достаточно непростой и дорогой. Но он придает готовой продукции отличные эксплуатационные свойства.

Горячекатаные бесшовные конструкции делают из горячекатаной, литой или кованой заготовки, которую нагревают до +1200 градусов. Данная технология нужна для производства изделий с толстыми стенками. Кроме того, показатель геометрической точности у них довольно низкий.

Процесс изготовления происходит в несколько шагов. Сначала заготовку ставят в печь. Там она разогревается до температуры, при которой начинает происходить рекристаллизация металла.

Далее изделие идет под прошивной пресс. Здесь бруску придают цилиндрическую полую форму. После завершения этого процесса получается «гильза». Внешне она выглядит, как труба. Но пока еще не имеет необходимых геометрических пропорций.

Пройдя прошивной пресс, заготовка отправляется на вальцы. На этом этапе она проходит процесс горячей деформации. В результате стенки и диаметр конструкции получают нужные размеры и пропорции.

После завершения вальцевания продукция остывает под воздействием воды. Далее она подвергается калибровке. После этого уже готовую трубу высокого давления отправляют на склад.

Толщина стенок полученной продукции от 2.5 до 75 миллиметров. Ее длина может быть от четырех до двенадцати с половиной метров.

Бесшовные холоднодеформированные конструкции изготовляются методом волочения. Для его осуществления применяют горячекатаную гильзу, пропускаемую через станок для прокатки.

Отметим, что операция происходит при достаточно небольшой температуре, которая составляет всего четыреста пятьдесят градусов. Данным методом получают изделия с небольшой толщиной стенок. При этом их показатели качества достаточно высокие.

Метод холодного деформирования схож с горячим. Однако есть и определенные отличия. После прохода через прошивной стан «гильзу» из стали охлаждают с помощью воды. Все дальнейшие процедуры проходят при более низком температурном режиме.

Конструкции проходят отжиг перед окончательной калибровкой. Для этого заготовку еще раз нагревают до начала рекристаллизации и снова охлаждают. Благодаря этому материал повышает свою пластичность и вязкость. Кроме того, убираются все внутренние напряжения.

Данный метод изготовления допускает некоторую разностенность или овальность готовой продукции. Показатели кривизны не превышают одного миллиметра на один метр конструкции.

Сфера применения

Рассматриваемые конструкции прекрасно подходят для обустройства гидравлических систем. Для подъема авто нужен качественный домкрат. В его конструкции предусмотрен поршень. Внутри этой детали подается под высоким давлением масло. Для изготовления поршня лучше всего подходит бесшовный вариант изделия.

Гидравлика машин также нуждается в применении труб высокого давления. Данные изделия используются в конструкции руля тракторов и экскаватора таких заводов, как МТЗ, ЮМЗ, ЯМЗ и многих других. В автомобильной промышленности используют тонкостенные каналы, обладающие минимальным весом.

Конструкции высокого давления также применяются на предприятиях энергетической сферы. В котельных используют каналы, способные выдерживать подачу пара под высоким давлением. Для этой задачи также применяют бесшовный вариант изделия.

При обустройстве трубопроводов применяют фланцевые соединения и клапаны «бабочки». Наиболее популярными котельными трубами высокого давления являются 12х1МФ, 15ХМ, КВД. Все они соответствуют ТУ 14 3Р 55 2001. Они способны выдерживать температурный режим до +300 градусов. Отзывы потребителей свидетельствуют о том, что эта продукция прекрасно справляется со своей задачей. Без труб высокого давления не обойтись при добыче и транспортировке нефти. Их применяют при обустройстве скважин и откачке жидкости. Для нормального функционирования трубопроводы должны выдерживать сильные нагрузки. В том числе, и подвижность грунта. Поэтому в этих целях недопустимо использовать обычные трубы. В противном случае система не прослужит долго. Стальные конструкции высокого давления справляются с этой задачей.Смотреть видео:

trubtraid.ru

ГОСТ 11017-80 Трубы стальные бесшовные высокого давления. Технические условия / 11017 80

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ТРУБЫ СТАЛЬНЫЕ БЕСШОВНЫЕ ВЫСОКОГО ДАВЛЕНИЯ Технические условия Steel seamless tubes for high pressure service. Technical conditions |

ГОСТ 11017-80 |

Дата введения 01.01.81

Настоящий стандарт распространяется на стальные бесшовные высокого давления трубы из углеродистой стали, применяемые для топливопроводов дизелей.

1.1. В зависимости от требований к качеству трубы изготовляет групп А и Б по наружному и внутреннему диаметрам. Наружный и внутренний диаметры труб, предельные отклонения по ним и масса труб должны соответствовать указанным в табл. 1 и 2.

(Измененная редакция, Изм. № 1, 2).

1.2. По длине трубы изготовляют:

немерной длины - не менее 0,5 м;

длины, кратной мерной - от 0,5 до 4 м с припуском на каждый рез по 5 мм и с предельным отклонением на общую длину плюс 15 мм;

мерной длины от 1,5 до 4 м.

По требованию потребителя трубы мерной и кратной мерной длины изготовляют до 7 м.

(Измененная редакция, Изм. № 1).

1.3. Кривизна труб на любом участке длиной 1 м не должна превышать 1,5 мм.

1.4. Овальность труб не должна превышать половины суммарных предельных отклонений по наружному диаметру.

Примеры условных обозначений:

Труба наружным диаметром 7 мм, внутренним диаметром 2 мм, группы Б, из стали марки 20, обычной точности изготовления по наружному и внутреннему диаметрам, немерной длины:

Труба 7´вн2-Б-20 ГОСТ 11017-80

То же, повышенной точности изготовления по наружному и внутреннему диаметрам:

Труба 7п´вн2п-Б-20 ГОСТ 11017-80

То же, повышенной точности изготовления по наружному диаметру и обычной точности по внутреннему диаметру, длиной, кратной 500 мм:

Труба 7п´вн2´500кр-Б-20 ГОСТ 11017-80

Труба наружным диаметром 7 мм, внутренним диаметром 2 мм, длиной кратной 500 мм, группы А из стали марки 20:

Труба 7´вн2´500кр-А-20 ГОСТ 11017-80

Таблица 1

Размеры труб группы А, мм

|

Наружный диаметр |

Внутренний диаметр |

Предельные отклонения |

Масса 1 м, кг |

||

|

по наружному диаметру для труб точности изготовления |

по внутреннему диаметру |

||||

|

обычной |

повышенной |

||||

|

6,0 |

1,6 |

±0,20 |

±0,15 |

±0,05 |

0,221 |

|

2,0 |

0,197 |

||||

|

7,0 |

1,5 |

±0,20 |

±0,15 |

±0,05 |

0,288 |

|

2,0 |

0,277 |

||||

|

2,3 |

0,272 |

||||

|

2,5 |

0,264 |

||||

|

7,5 |

1,1 |

-0,50 |

- |

±0,10 |

0,339 |

|

1,8 |

±0,20 |

±0,15 |

±0,05 |

0,327 |

|

|

2,0 |

0,322 |

||||

|

2,5 |

0,308 |

||||

|

8,0 |

1,5 |

-0,50 |

- |

±0,10 |

0,380 |

|

2,0 |

0,370 |

||||

|

2,0 |

±0,20 |

±0,15 |

±0,05 |

0,353 |

|

|

3,0 |

0,339 |

||||

|

10,0 |

3,0 |

±0,20 |

±0,15 |

±0,30 |

0,561 |

Примечания:

1. По требованию потребителя трубы наружным диаметром 10 мм и внутренним диаметром 3,0 мм изготовляют с предельным отклонением по внутреннему диаметру ±0,10 мм.

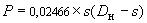

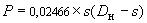

2. Массу 1 м труб (Р) в килограммах вычисляют по формуле

P = 0,02466·s(Dн - s),

где Dн - номинальный наружный диаметр трубы, мм;

s - номинальная толщина стенки трубы, мм, вычисленная по формуле

где Dвн - номинальный внутренний диаметр трубы, мм.

При вычислении массы плотность стали принята равной 7,85 г/см3.

Таблица 2

Размеры труб группы Б, мм

|

Наружный диаметр |

Внутренний диаметр |

Предельные отклонения для труб точности изготовления |

Масса 1 м, кг |

|||

|

обычной |

повышенной |

|||||

|

по наружному диаметру |

по внутреннему диаметру |

по наружному диаметру |

по внутреннему диаметру |

|||

|

6 |

2,0 |

±0,25 |

±0,15 |

±0,20 |

±0,10 |

0,197 |

|

7 |

1,5 |

±0,25 |

±0,15 |

±0,20 |

±0,10 |

0,288 |

|

2,0 |

0,277 |

|||||

|

2,5 |

0,264 |

|||||

|

7,5 |

1,8 |

±0,25 |

±0,15 |

±0,20 |

±0,10 |

0,327 |

|

2,0 |

0,322 |

|||||

|

2,5 |

0,308 |

|||||

|

8 |

2,6 |

±0,25 |

±0,20 |

±0,20 |

±0,10 |

0,353 |

|

3,0 |

±0,25 |

0,339 |

||||

|

10 |

2,5 |

±0,25 |

±0,25 |

- |

- |

0,578 |

|

3,0 |

±0,30 |

±0,30 |

0,561 |

|||

|

3,5 |

0,541 |

|||||

|

11 |

3,5 |

±0,40 |

±0,30 |

0,670 |

||

|

4,0 |

0,647 |

|||||

|

12 |

3,5 |

±0,40 |

±0,40 |

- |

- |

0,812 |

|

13 |

4,0 |

±0,40 |

0,943 |

|||

|

5,0 |

0,888 |

|||||

|

15 |

6,0 |

±0,40 |

±0,50 |

- |

- |

1,165 |

|

18 |

6,0 |

1,776 |

||||

|

24 |

8,0 |

3,157 |

||||

|

25 |

10,0 |

3,236 |

||||

Примечание. Массу 1 м труб (Р) в килограммах вычисляют по формуле

Р = 0,02466·s(Dн - s),

где Dн - номинальный наружный диаметр трубы, мм;

s - номинальная толщина стенки трубы, мм, вычисленная по формуле

где Dвн - номинальный внутренний диаметр трубы, мм.

При вычислении массы плотность стали принята равной 7,85 г/см3.

2.1 Трубы должны изготовлять в соответствии с требованиями настоящего стандарта и по технологическому регламенту, утвержденному в установленном порядке из углеродистой стали марки 20 с химическим составом по ГОСТ 1050. Массовая доля серы не должна превышать 0,035 %.

По согласованию изготовителя с потребителем допускается изготовлять трубы из стали других марок.

(Измененная редакция, Изм. № 1).

2.2. Трубы группы А изготовляют из обточенной и расточенной заготовки. Трубы группы Б изготовляют из заготовки без обточки и расточки.

2.3. Трубы группы А изготовляют термически обработанными в защитной атмосфере.

Трубы группы Б подвергают термической обработке в защитной атмосфере только на готовом размере.

Временное сопротивление разрыву (sв) труб из стали марки 20 должно быть не менее 392 Н/мм2 (40 кгс/мм2), относительное удлинение (d5) - не менее 21 %.

По требованию потребителя трубы изготовляют с временным сопротивлением (sв) 392 - 510 Н/мм2 (40 - 52 кгс/мм2).

(Измененная редакция, Изм. № 1).

2.4. Наружная и внутренняя поверхности труб должны быть ровными, гладкими, не должны иметь окалины, плен, закатов, трещин, волосовин, раковин и глубоких рисок.

В канале труб не должно быть загрязнений.

2.5. На наружной поверхности труб допускается: окисная пленка, не препятствующая осмотру, отдельные вмятины, мелкие риски и царапины, следы правки труб и зачистки наждачной бумагой или напильником с бархатной насечкой при условии, что величина их для труб группы А не должна превышать 0,10 мм;

для труб группы Б - повышенной точности изготовления и труб обычной точности изготовления наружным диаметром до 10 мм не должна превышать 0,15 мм, наружным диаметром более 10 мм не должна превышать 0,20 мм.

2.6. На внутренней поверхности допускаются: окисная пленка, не препятствующая осмотру, местные неровности (незначительная шероховатость, граненность и складки с пологим основанием), пологие риски и мелкие царапины, сужение и расширение внутреннего канала в виде колец при условии, что величина их для труб группы Б обычной точности изготовления не превышает половины предельных отклонений (плюсового или минусового) по внутреннему диаметру, для труб повышенной точности изготовления и труб группы А - 0,08 мм.

Для труб группы А размерами: наружным диаметром 7,5 мм, внутренним 1,1 мм; наружным диаметром 8 мм, внутренним 1,5 мм; наружным диаметром 8 мм, внутренним 2,0 мм; наружным диаметром 10 мм, внутренним 3,0 мм глубина дефектов не должна превышать 0,04 мм.

2.7. Концы труб должны быть обрезаны под прямым углом и зачищены от заусенцев.

2.8. Трубы должны выдерживать гидравлическое давление (P1) в соответствии с требованиями ГОСТ 3845. При этом величина R принимается равной 40 % от временного сопротивления разрыву для данной марки стали.

Способность труб выдерживать гидравлическое давление обеспечивается технологией производства.

Допускается потребителю проводить гидравлическое испытание труб при давлении на 50 % выше максимального давления впрыска, но не более величины, полученной по формуле.

2.9. (Исключен, Изм. № 1).

3.1. Трубы принимают партиями. Партия должна состоять из труб одного размера, одной плавки стали и одного режима термической обработки, оформленной одним документом о качестве по ГОСТ 10692 со следующим дополнением: химический состав стали - по документу о качестве на трубную заготовку.

Допускаются в партии трубы разных плавок, но с одинаковым режимом термической обработки.

Количество труб в партии должно быть не более 500 шт.

3.2. При разногласиях в оценке качества химического состава металла для проверки отбирают две трубы от партии.

3.3. Осмотру наружной поверхности и обмеру подвергают каждую трубу.

3.4. Для испытания гидравлическим давлением, на растяжение, для контроля состояния внутренней поверхности и глубины дефектов отбирают две трубы от партии.

Для труб группы А размерами: наружным диаметром 7,5 мм, внутренним 1,1 мм; наружным диаметром 8 мм, внутренним 1,5 мм; наружным диаметром 8 мм, внутренним 2,0 мм; наружным диаметром 10 мм, внутренним 3,0 мм отбирают 10 % труб партии.

3.5. При получении неудовлетворительных результатов испытаний хотя бы одному из показателей по нему проводят повторные испытания на удвоенном количестве труб, взятом от той же партии.

Результаты повторных испытаний распространяются на всю партию.

4.1. Для контроля качества от каждой отобранной трубы отбирают по одному образцу.

4.2. Химический анализ стали труб проводят по ГОСТ 22536.0 - ГОСТ 22536.6.

Пробы для определения химического состава стали труб отбирают по ГОСТ 7565.

4.3. Осмотр труб проводят без применения увеличительных приборов.

Контроль состояния внутренней поверхности труб проводят продольной разрезкой образцов или вырезкой окон по периметру трубы.

Глубину залегания дефектов по наружной поверхности труб проверяют надпиловкой или иным способом или металлографическим методом на поперечных образцах.

Глубину дефектов на внутренней поверхности труб проверяют металлографическим методом на поперечных образцах.

(Измененная редакция, Изм. № 1, 2).

4.4. Наружный диаметр и овальность проверяют микрометром по ГОСТ 6507 с точностью до 0,01 мм, внутренний диаметр проверяют пробкой по ГОСТ 14810 с обоих концов трубы проходными и непроходными калибрами-пробками по ГОСТ 14808 - ГОСТ 14810 или калиброванной проволокой.

Длина проходной части пробки должна быть не менее 15 мм.

(Измененная редакция, Изм. № 1).

4.5. Длину труб контролируют измерительной рулеткой по ГОСТ 7502.

4.6. Кривизну труб контролируют поверочной линейкой по ГОСТ 8026 и щупом по ТУ 2-034-225.

(Измененная редакция, Изм. № 2).

4.7. Испытание на растяжение проводят по ГОСТ 10006 на продольном (в виде отрезка трубы полного сечения или в виде полосы) пропорциональном коротком образце.

4.8. Гидравлическое испытание проводят по ГОСТ 3845 с выдержкой под давлением не менее 10 с.

5.1. Маркировка, упаковка, транспортирование и хранение по ГОСТ 10692.

5.2. Трубы упаковывают в ящики, решетки или другую жесткую тару.

Допускается укладка в одну тару нескольких пакетов труб разных размеров, но с отдельной увязкой их.

5.3. Для предотвращения коррозии наружная и внутренняя поверхность труб или концы труб должны быть покрыты легкоудаляемой смазкой по нормативно-технической документации.

По требованию потребителя трубы изготовляют без промасливания.

(Введен дополнительно, Изм. № 1).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН Министерством черной металлургии СССР

РАЗРАБОТЧИКИ

М.М. Бернштейн (руководитель темы), Н.И. Петренко

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 13.05.80 № 2086

3. ВЗАМЕН ГОСТ 11017-64

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

5. Ограничение срока действия снято по протоколу № 4-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 4-94)

6. ИЗДАНИЕ с Изменениями № 1, 2, утвержденными в декабре 1986 г., июне 1989 г. (ИУС 4-87, 11-89)

files.stroyinf.ru

ГОСТ 11017-80 Трубы стальные бесшовные высокого давления....

Действующий

Дата введения 1981-01-01

Информационные данные

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

М.М.Бернштейн (руководитель темы), Н.И.Петренко

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 13.05.80 N 2086

3. ВЗАМЕН ГОСТ 11017-64

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

5. Ограничение срока действия снято по протоколу N 4-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 4-94)

6. ИЗДАНИЕ с Изменениями N 1, 2, утвержденными в декабре 1986 г., июне 1989 г. (ИУС 4-87, 11-89)

Настоящий стандарт распространяется на стальные бесшовные высокого давления трубы из углеродистой стали, применяемые для топливопроводов дизелей.

1.1. В зависимости от требований к качеству трубы изготовляют групп А и Б по наружному и внутреннему диаметрам. Наружный и внутренний диаметры труб, предельные отклонения по ним и масса труб должны соответствовать указанным в табл. 1 и 2.

1.2. По длине трубы изготовляют:

немерной длины - не менее 0,5 м;

длины, кратной мерной, - от 0,5 до 4 м с припуском на каждый рез по 5 мм и с предельным отклонением на общую длину плюс 15 мм;

мерной длины от 1,5 до 4 м.

По требованию потребителя трубы мерной и кратной мерной длины изготовляют до 7 м.

1.3. Кривизна труб на любом участке длиной 1 м не должна превышать 1,5 мм.

1.4. Овальность труб не должна превышать половины суммарных предельных отклонений по наружному диаметру.

Примеры условных обозначений:

Труба наружным диаметром 7 мм, внутренним диаметром 2 мм, группы Б, из стали марки 20, обычной точности изготовления по наружному и внутреннему диаметрам, немерной длины:

Труба 7 х вн2-Б-20 ГОСТ 11017-80

То же, повышенной точности изготовления по наружному и внутреннему диаметрам:

Труба 7п х вн2п-Б-20 ГОСТ 11017-80

То же, повышенной точности изготовления по наружному диаметру и обычной точности по внутреннему диаметру, длиной, кратной 500 мм:

Труба 7п х вн2х500кр-Б-20 ГОСТ 11017-80

Труба наружным диаметром 7 мм, внутренним диаметром 2 мм, длиной, кратной 500 мм, группы А, из стали марки 20:

Труба 7 х вн2х500кр-А-20 ГОСТ 11017-80

Размеры труб группы А, мм

1. По требованию потребителя трубы наружным диаметром 10 мм и внутренним диаметром 3,0 мм изготовляют с предельным отклонением по внутреннему диаметру +- 0,10 мм.

2. Массу 1 м труб (Р) в килограммах вычисляют по формуле

где

где  - номинальный наружный диаметр трубы, мм;

- номинальный наружный диаметр трубы, мм;  - номинальная толщина стенки трубы, мм, вычисленная по формуле

- номинальная толщина стенки трубы, мм, вычисленная по формуле  , где

, где  - номинальный внутренний диаметр трубы, мм.

- номинальный внутренний диаметр трубы, мм. При вычислении массы плотность стали принята равной 7,85 г/см3.

Размерытрубгруппы Б, мм

Примечание: Массу 1 м труб (Р) в килограммах вычисляют по формуле

, где

, где  - номинальный наружный диаметр трубы, мм;

- номинальный наружный диаметр трубы, мм;  - номинальная толщина стенки трубы, мм, вычисленная по формуле

- номинальная толщина стенки трубы, мм, вычисленная по формуле dokipedia.ru

ГОСТ 11017-80 Трубы стальные бесшовные высокого давления. Технические условия (с Изменениями N 1, 2), ГОСТ от 13 мая 1980 года №11017-80

ГОСТ 11017-80

Группа В62

МКС 23.040.10ОКП 13 5100

Дата введения 1981-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

РАЗРАБОТЧИКИ

М.М.Бернштейн (руководитель темы), Н.И.Петренко

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 13.05.80 N 2086

3. ВЗАМЕН ГОСТ 11017-64

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

5. Ограничение срока действия снято по протоколу N 4-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 4-94)

6. ИЗДАНИЕ с Изменениями N 1, 2, утвержденными в декабре 1986 г., июне 1989 г. (ИУС 4-87, 11-89)

Настоящий стандарт распространяется на стальные бесшовные высокого давления трубы из углеродистой стали, применяемые для топливопроводов дизелей.

1. СОРТАМЕНТ

1.1. В зависимости от требований к качеству трубы изготовляют групп А и Б по наружному и внутреннему диаметрам. Наружный и внутренний диаметры труб, предельные отклонения по ним и масса труб должны соответствовать указанным в табл.1 и 2.

Таблица 1

Размеры труб группы А, мм

Наружный диаметр | Внутренний диаметр | Предельные отклонения | Масса 1 м, кг | ||

по наружному диаметру для труб точности изготовления | по внутреннему диаметру | ||||

обычной | повышенной | ||||

6,0 | 1,6 | ±0,20 | ±0,15 | ±0,05 | 0,221 |

2,0 | 0,197 | ||||

7,0 | 1,5 | ±0,20 | ±0,15 | ±0,05 | 0,288 |

2,0 | 0,277 | ||||

2,3 | 0,272 | ||||

2,5 | 0,264 | ||||

7,5 | 1,1 | -0,50 | - | ±0,10 | 0,339 |

1,8 | ±0,20 | ±0,15 | ±0,05 | 0,327 | |

2,0 | 0,322 | ||||

2,5 | 0,308 | ||||

8,0 | 1,5 | -0,50 | - | ±0,10 | 0,380 |

2,0 | 0,370 | ||||

2,6 | ±0,20 | ±0,15 | ±0,05 | 0,353 | |

3,0 | 0,339 | ||||

10,0 | 3,0 | ±0,20 | ±0,15 | ±0,30 | 0,561 |

Примечания:

1. По требованию потребителя трубы наружным диаметром 10 мм и внутренним диаметром 3,0 мм изготовляют с предельным отклонением по внутреннему диаметру ±0,10 мм.

2. Массу 1 м труб () в килограммах вычисляют по формуле

,

где - номинальный наружный диаметр трубы, мм; - номинальная толщина стенки трубы, мм, вычисленная по формуле

,

где - номинальный внутренний диаметр трубы, мм.

При вычислении массы плотность стали принята равной 7,85 г/см.

Таблица 2

Размеры труб группы Б, мм

Наружный диаметр | Внутренний диаметр | Предельные отклонения для труб точности изготовления | Масса 1 м, кг | |||

обычной | повышенной | |||||

по наружному диаметру | по внутреннему диаметру | по наружному диаметру | по внутреннему диаметру | |||

6 | 2,0 | ±0,25 | ±0,15 | ±0,20 | ±0,10 | 1,197 |

7 | 1,5 | ±0,25 | ±0,15 | ±0,20 | ±0,10 | 0,288 |

2,0 | 0,277 | |||||

2,5 | 0,264 | |||||

7,5 | 1,8 | ±0,25 | ±0,15 | ±0,20 | ±0,10 | 0,327 |

2,0 | 0,322 | |||||

2,5 | 0,308 | |||||

8 | 2,6 | ±0,25 | ±0,20 | ±0,20 | ±0,10 | 0,353 |

3,0 | ±0,25 | 0,339 | ||||

10 | 2,5 | ±0,25 | ±0,25 | - | - | 0,578 |

3,0 | ±0,30 | ±0,30 | 0,561 | |||

3,5 | 0,541 | |||||

11 | 3,5 | ±0,40 | ±0,30 | 0,670 | ||

4,0 | 0,647 | |||||

12 | 3,5 | ±0,40 | ±0,40 | - | - | 0,812 |

13 | 4,0 | ±0,40 | 0,943 | |||

5,0 | 0,888 | |||||

15 | 6,0 | ±0,40 | ±0,50 | 1,165 | ||

18 | 6,0 | - | - | 1,776 | ||

24 | 8,0 | 3,157 | ||||

25 | 10,0 | 3,236 | ||||

Примечание: Массу 1 м труб () в килограммах вычисляют по формуле

,

где - номинальный наружный диаметр трубы, мм; - номинальная толщина стенки трубы, мм, вычисленная по формуле

,

где - номинальный внутренний диаметр трубы, мм.

При вычислении массы плотность стали принята равной 7,85 г/см.(Измененная редакция, Изм. N 1, 2).

1.2. По длине трубы изготовляют:немерной длины - не менее 0,5 м;длины, кратной мерной, - от 0,5 до 4 м с припуском на каждый рез по 5 мм и с предельным отклонением на общую длину плюс 15 мм;мерной длины от 1,5 до 4 м.По требованию потребителя трубы мерной и кратной мерной длины изготовляют до 7 м.(Измененная редакция, Изм. N 1).

1.3. Кривизна труб на любом участке длиной 1 м не должна превышать 1,5 мм.

1.4. Овальность труб не должна превышать половины суммарных предельных отклонений по наружному диаметру.

Примеры условных обозначений:

Труба наружным диаметром 7 мм, внутренним диаметром 2 мм, группы Б, из стали марки 20, обычной точности изготовления по наружному и внутреннему диаметрам, немерной длины:

Труба 7 х вн2-Б-20 ГОСТ 11017-80

То же, повышенной точности изготовления по наружному и внутреннему диаметрам:

Труба 7п х вн2п-Б-20 ГОСТ 11017-80

То же, повышенной точности изготовления по наружному диаметру и обычной точности по внутреннему диаметру, длиной, кратной 500 мм:

Труба 7п х вн2 х 500кр-Б-20 ГОСТ 11017-80

Труба наружным диаметром 7 мм, внутренним диаметром 2 мм, длиной, кратной 500 мм, группы А из стали марки 20:

Труба 7 х вн2 х 500кр-А-20 ГОСТ 11017-80

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Трубы должны изготовлять в соответствии с требованиями настоящего стандарта и по технологическому регламенту, утвержденному в установленном порядке, из углеродистой стали марки 20 с химическим составом по ГОСТ 1050. Массовая доля серы не должна превышать 0,035%.По согласованию изготовителя с потребителем допускается изготовлять трубы из стали других марок.(Измененная редакция, Изм. N 1).

2.2. Трубы группы А изготовляют из обточенной и расточенной заготовки. Трубы группы Б изготовляют из заготовки без обточки и расточки.

2.3. Трубы группы А изготовляют термически обработанными в защитной атмосфере.Трубы группы Б подвергают термической обработке в защитной атмосфере только на готовом размере.Временное сопротивление разрыву () труб из стали марки 20 должно быть не менее 392 Н/мм (40 кгс/мм), относительное удлинение () - не менее 21%.По требованию потребителя трубы изготовляют с временным сопротивлением () 392-510 Н/мм (40-52 кгс/мм).(Измененная редакция, Изм. N 1)

.

2.4. Наружная и внутренняя поверхности труб должны быть ровными, гладкими, не должны иметь окалины, плен, закатов, трещин, волосовин, раковин и глубоких рисок.В канале труб не должно быть загрязнений.

2.5. На наружной поверхности труб допускаются: окисная пленка, не препятствующая осмотру, отдельные вмятины, мелкие риски и царапины, следы правки труб и зачистки наждачной бумагой или напильником с бархатной насечкой при условии, что величина их для труб группы А не должна превышать 0,10 мм; для труб группы Б - повышенной точности изготовления и труб обычной точности изготовления наружным диаметром до 10 мм не должна превышать 0,15 мм, наружным диаметром более 10 мм не должна превышать 0,20 мм.

2.6. На внутренней поверхности допускаются: окисная пленка, не препятствующая осмотру, местные неровности (незначительная шероховатость, граненность и складки с пологим основанием), пологие риски и мелкие царапины, сужение и расширение внутреннего канала в виде колец при условии, что величина их для труб группы Б обычной точности изготовления не превышает половины предельных отклонений (плюсового или минусового) по внутреннему диаметру, для труб повышенной точности изготовления и труб группы А - 0,08 мм.Для труб группы А размерами: наружным диаметром 7,5 мм, внутренним 1,1 мм; наружным диаметром 8 мм, внутренним 1,5 мм; наружным диаметром 8 мм, внутренним 2,0 мм; наружным диаметром 10 мм, внутренним 3,0 мм - глубина дефектов не должна превышать 0,04 мм.

2.7. Концы труб должны быть обрезаны под прямым углом и зачищены от заусенцев.

2.8. Трубы должны выдерживать гидравлическое давление () в соответствии с требованиями ГОСТ 3845. При этом величина принимается равной 40% временного сопротивления разрыву для данной марки стали.Способность труб выдерживать гидравлическое давление обеспечивается технологией производства. Допускается потребителю проводить гидравлическое испытание труб при давлении на 50% выше максимального давления впрыска, но не более величины, полученной по формуле.

2.9. (Исключен, Изм. N 1).

3. ПРАВИЛА ПРИЕМКИ

3.1. Трубы принимают партиями. Партия должна состоять из труб одного размера, одной плавки стали и одного режима термической обработки, и быть оформлена одним документом о качестве по ГОСТ 10692 со следующим дополнением: химический состав стали - по документу о качестве на трубную заготовку.Допускаются в партии трубы разных плавок, но с одинаковым режимом термической обработки.Количество труб в партии должно быть не более 500 шт.

3.2. При разногласиях в оценке качества химического состава металла для проверки отбирают две трубы от партии.

3.3. Осмотру наружной поверхности и обмеру подвергают каждую трубу.

3.4. Для испытания гидравлическим давлением, на растяжение, для контроля состояния внутренней поверхности и глубины дефектов отбирают две трубы от партии.Для труб группы А размерами: наружным диаметром 7,5 мм, внутренним 1,1 мм; наружным диаметром 8 мм, внутренним 1,5 мм; наружным диаметром 8 мм, внутренним 2,0 мм; наружным диаметром 10 мм, внутренним 3,0 мм - отбирают 10% труб партии.

3.5. При получении неудовлетворительных результатов испытаний хотя бы одному из показателей по нему проводят повторные испытания на удвоенном количестве труб, взятом от той же партии. Результаты повторных испытаний распространяются на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Для контроля качества от каждой отобранной трубы отбирают по одному образцу.

4.2. Химический анализ стали труб проводят по ГОСТ 22536.0-ГОСТ 22536.6.Пробы для определения химического состава стали труб отбирают по ГОСТ 7565.

4.3. Осмотр труб проводят без применения увеличительных приборов.Контроль состояния внутренней поверхности труб проводят продольной разрезкой образцов или вырезкой окон по периметру трубы, или металлографическим методом на поперечных образцах.Глубину залегания дефектов по наружной поверхности труб проверяют надпиловкой или иным способом.Глубину дефектов на внутренней поверхности труб проверяют металлографическим методом на поперечных образцах.(Измененная редакция, Изм. N 1, 2).

4.4. Наружный диаметр и овальность проверяют микрометром по ГОСТ 6507 с точностью до 0,01 мм, внутренний диаметр проверяют пробкой по ГОСТ 14810 с обоих концов трубы, проходными и непроходными калибрами-пробками по ГОСТ 14808-ГОСТ 14810 или калиброванной проволокой.Длина проходной части пробки должна быть не менее 15 мм.(Измененная редакция, Изм. N 1).

4.5. Длину труб контролируют измерительной рулеткой по ГОСТ 7502.

4.6. Кривизну труб контролируют поверочной линейкой по ГОСТ 8026 и щупом по ТУ 2-034-225.(Измененная редакция, Изм. N 2).

4.7. Испытание на растяжение проводят по ГОСТ 10006 на продольном (в виде отрезка трубы полного сечения или в виде полосы) пропорциональном коротком образце.

4.8. Гидравлическое испытание проводят по ГОСТ 3845 с выдержкой под давлением не менее 10 с.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Маркировка, упаковка, транспортирование и хранение - по ГОСТ 10692.

5.2. Трубы упаковывают в ящики, решетки или другую жесткую тару. Допускается укладка в одну тару нескольких пакетов труб разных размеров, но с отдельной увязкой их.

5.3. Для предотвращения коррозии наружная и внутренняя поверхности труб или концы труб должны быть покрыты легкоудаляемой смазкой по нормативно-технической документации.По требованию потребителя трубы изготовляют без промасливания.(Введен дополнительно, Изм. N 1).Текст документа сверен по:официальное изданиеТрубы металлические и соединительные части к ним.Часть 1. Трубы бесшовные гладкие: Сб. ГОСТов. - М.: ИПК Издательство стандартов, 2004

docs.cntd.ru

требования к монтажу, изготовление технологических трубопроводов

Содержание:

Трубами этой категории оснащаются инженерные сети и трубопроводы высокого давления. В конструкции данных изделий отсутствуют сварные швы, а используемый исходный материал отличается повышенным качеством.

Материал изготовления труб высокого давления

Чаще всего на коммуникациях высокого давления используются стальные, медные и пластиковые трубы. Последний вариант предусматривает использование именно полиэтилена, производство которого отличается от полипропилена.

Изделия из металла

На производстве стальных труб высокого давления применяются технические требования согласно ГОСТу 8733-86. Для этих целей используется конструкционная углеродистая и легированная сталь, поставляемая по ГОСТ 1050 и ГОСТ 4543. В качестве исходного материала в данном случае выступает холодный прокат, с дальнейшим применением волочения и незначительного обжатия.

За счет этой дополнительной пластической обработки увеличивается прочность стального проката: как следствие, его структура оснащается способностью к более стойкому перенесению распирающих и изгибающих воздействий со стороны. Что касается бесшовных стальных труб высокого давления толстостенного типа, а также изделий со значительным диаметром, то для их изготовления применяется только холодная прокатка. Волочение в таком случае не проводится.

Следует понимать, что требования к монтажу трубопроводов данного типа довольно высокие: сваривать и соединять трубы высокого давления достаточно сложно. Эта задача не всегда может быть реализована в домашних условиях. При этом монтаж трубопровода данного типа может быть проведен только специальной дорогостоящей сталью, имеющей антикоррозийное покрытие.

Правила использования металлических труб

Если во время работы не были соблюдены нужные технологические условия, а заземление готовой конструкции было проведено неэффективно, это заметно снизит срок эксплуатации стальной трубы высокого давления. Обычно в таких случаях он не превышает 20 лет.

Довольно стойки к воздействию внутреннего распирающего напряжения медные изделия холоднотянутого типа: для их изготовления применяется медь М1Ф и технические требования ГОСТ 617-90. Эти изделия характеризуются высокой точностью размеров и низким уровнем шероховатости внутренней поверхности. Небольшая толщина медных труб никак не мешает им не уступать в плане эксплуатационных характеристик своим стальным аналогам.

От массового применения этой продукции удерживает ее высокая стоимость и склонность к электрохимической коррозии. Для создания медных трубопроводов применяются паянные и обжимные фитинги из латуни. При этом пб на технологические трубопроводы этого типа очень высокие: технологические режимы работы должны строго соблюдаться, а сама процедура потребует высокого мастерства.

Трубы высокого давления из пластика

Современные реалии характеризуются стремительным ростом популярности труб из пластика. С точки зрения способности переносить высокое давление они уступают металлическим изделиям, однако по ряду других качеств во многом их превосходят.

Для организации трубопроводов с высокой скоростью транспортировки и повышенным расходом среды в основном используется продукция из полиэтилена следующих типов:

Первый вариант предусматривает наличие довольно низкого давления, до 2 Мпа. По этой причине использование этого пластика – явление довольно редкое. Более оптимальными характеристиками в этом отношении у полиэтилена низкого давления ПНД. В этом случае показатель растягивающего давления может возрастать до 2,5 Мпа. Такие трубы не выходят из строя при нагревании до +80 градусов.

Преимущества трубопроводов из ПНД

Свойства ПНД:

Что касается полиэтиленовых труб ВД, то с их помощью в основном обустраиваются безнапорные трубопроводы – канализации, водоотведение.

Высокие прочностные характеристики имеют также трубы, для изготовления которых используется поперечно-сшитый полиэтилен (так называемые РЕХ- изделия). Их способность к выдерживанию внутренних нагрузок тоже довольно большая – 2 Мпа. Однако главным достоинством труб из поперечно-сшитого полиэтилена заключается в их способности переносить нагревание до +95 градусов. Также весьма интересен «эффект памяти» РЕХ- изделий, что дает возможность им быстро возобновлять свои изначальные размеры по окончанию нагрузок.

Для ВД-труб характерна высокая химическая и биологическая стойкость, простая установка. Цена на данную продукцию примерно на 30% уступает стоимости аналогичных труб из стали. Для транспортировки газа их не применяют.

Применяемый для изготовления полипропиленовых труб пластик обладает следующими параметрами:

Чтобы увеличить срок службы полипропиленовых коммуникаций, при их создании лучше использовать фитинги из стали или латуни.

Для газовых труб ВД характерны:

Указанные параметры имеются у трубы из пластика ПЭ-80 и ПЭ-100. С их помощью можно организовывать только внутренние газопроводы. Изготовление трубопроводов высокого давления может проводиться с использованием любого из вышеперечисленных материалов.

trubaspec.com

Трубы высокого давления - Первоуральский новотрубный союз

Стальные бесшовные трубы высокого давления купить по цене завода производителя оптом, и в розницу с доставкой до места вы можете на предприятии «Первоуральский Новотрубный Союз». Цена трубы высокого давления ГОСТ 11017-80 индивидуальна для каждого заказчика, формирование стоимости зависит от объёма заказа, покупки. Минимальный объём при наличии на складе от одной штуки, изготовление на заказ труб высокого давления от 1 тонны. Логистику исполняет транспортная компания на усмотрение покупателя, по нашему предложению, возможен самовывоз с территории завода. Как купить трубу высокого давления описано в конце страницы.

Характеристика труб высокого давления

Характеристика труб высокого давления

Стальная бесшовная труба производится из углеродистой стали соответствующей ГОСТ 1050-88. По согласованию с потребителем о точности готовой продукции, изготавливается:

Вариативность наружных диаметров труб высокого давления 6,0 — 10,0 мм. Внутренний диаметр 1,6 — 3,0 мм. Дополнительно возможно применение повышенной точности. Ознакомиться с сортаментом размеров труб высокого давления, таблицами допустимых отклонений, теоретического веса вы можете пройдя по ссылке в правой стороне страницы.

Трубы высокого давления изготавливаются по длине:

Трубы ГОСТ 11017-80 группы А производят из обточенных, расточенных заготовок, группы Б без дополнительной обработки. Термическая обработка для групп проходит по-разному, первую группу изготавливают термически обработанную в защищённой среде, вторую подвергают термообработке уже в готовом изделии со сформированным размером.

На склад готовое изделие поступает через контроль качества, который отслеживает внешний вид, отсутствие дефектов на внешней и внутренней поверхности. Допустимые механические царапины и окислы описаны в установленном стандарте. Гидравлические испытания проводят согласно ГОСТ 3845.

Для транспортировки применяется жёсткая упаковка в виде ящиков. Во избежание корродирующего воздействия торцы и поверхности трубы высокого давления покрывают легко смываемой смазкой.

Применение трубы ГОСТ 11017-80

Основное назначение труб высокого давления ГОСТ 11017-80 — топливные системы дизельных автомобилей. Применяется ТВД как для топливопровода, так и для изготовления деталей. Но это лишь определение прописанное в стандарте, предприятия, заводы, мелкие мастерские пользуются свойствами этого изделия (толстостенность, прочность) по своему усмотрению. Благодаря своим качествам и возможности переносить высокое внутреннее давление продукция находит своего потребителя в разных областях промышленности.

Купить трубы высокого давления

ПНТЗ производитель труб высокого давления ГОСТ 11017-80 всего сортамента размеров. Так как основным профилем нашего предприятия является трубная продукция, то мы знаем в этом толк, наши изделия востребованы во всех регионах России, от берегов Чёрного моря (Крым), до Тихого океана (Владивосток). Каждый год география поставок пополняется сотнями новых адресов поставок. Возможности современной логистики позволяют без проблем купить трубу высокого давления в Москве, Спб, Екатеринбурге и других городах страны. Даже с учётом транспортных расходов цена трубы ГОСТ 11017 будет предельно низкой.

Для получения информации о наличии, стоимости, оформлении заказа, воспользуйтесь одним из предложенных вариантов:

www.pntz.net

: Металлургия: образование, работа, бизнес :: MarkMet.ru

ГОСТ 11017-80

Группа В62

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТРУБЫ СТАЛЬНЫЕ БЕСШОВНЫЕ ВЫСОКОГО ДАВЛЕНИЯ

Технические условия

Steel seamless tubes for high pressure service.Specifications

МКС 23.040.10ОКП 13 5100

Дата введения 1981-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

РАЗРАБОТЧИКИ М.М.Бернштейн (руководитель темы), Н.И.Петренко 2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 13.05.80 N 2086

3. ВЗАМЕН ГОСТ 11017-64

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который дана ссылка | Номер пункта |

| ГОСТ 1050-88 | 2.1 |

| ГОСТ 3845-75 | 2.8, 4.8 |

| ГОСТ 6507-90 | 4.4 |

| ГОСТ 7502-98 | 4.5 |

| ГОСТ 7565-81 | 4.2 |

| ГОСТ 8026-92 | 4.6 |

| ГОСТ 10006-80 | 4.7 |

| ГОСТ 10692-80 | 3.1, 5.1 |

| ГОСТ 14808-69-ГОСТ 14810-69 | 4.4 |

| ГОСТ 22536.0-87 | 4.2 |

| ГОСТ 22536.1-88 | 4.2 |

| ГОСТ 22536.2-87 | 4.2 |

| ГОСТ 22536.3-88 | 4.2 |

| ГОСТ 22536.4-88 | 4.2 |

| ГОСТ 22536.5-87 | 4.2 |

| ГОСТ 22536.6-88 | 4.2 |

| ТУ 2-034-225-87 | 4.6 |

5. Ограничение срока действия снято по протоколу N 4-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 4-94)

6. ИЗДАНИЕ с Изменениями N 1, 2, утвержденными в декабре 1986 г., июне 1989 г. (ИУС 4-87, 11-89)

Настоящий стандарт распространяется на стальные бесшовные высокого давления трубы из углеродистой стали, применяемые для топливопроводов дизелей.

1. СОРТАМЕНТ

1.1. В зависимости от требований к качеству трубы изготовляют групп А и Б по наружному и внутреннему диаметрам. Наружный и внутренний диаметры труб, предельные отклонения по ним и масса труб должны соответствовать указанным в табл.1 и 2.

Таблица 1

Размеры труб группы А, мм

| Наружный диаметр | Внутренний диаметр | Предельные отклонения | Масса 1 м, кг | ||

|

|

| по наружному диаметру для труб точности изготовления | по внутреннему диаметру | ||

|

|

| обычной | повышенной |

|

|

| 6,0 | 1,6 | ±0,20 | ±0,15 | ±0,05 | 0,221 |

|

| 2,0 |

|

| 0,197 | |

| 7,0 | 1,5 | ±0,20 | ±0,15 | ±0,05 | 0,288 |

| 2,0 |

| 0,277 | |||

|

| 2,3 |

|

|

| 0,272 |

|

| 2,5 |

|

|

| 0,264 |

| 7,5 | 1,1 | -0,50 | - | ±0,10 | 0,339 |

| 1,8 | ±0,20 | ±0,15 | ±0,05 | 0,327 | |

|

| 2,0 | 0,322 | |||

|

| 2,5 |

|

|

| 0,308 |

| 8,0 | 1,5 | -0,50 | - | ±0,10 | 0,380 |

|

| 2,0 |

|

|

| 0,370 |

|

| 2,6 | ±0,20 | ±0,15 | ±0,05 | 0,353 |

|

| 3,0 |

|

|

| 0,339 |

| 10,0 | 3,0 | ±0,20 | ±0,15 | ±0,30 | 0,561 |

Примечания: 1. По требованию потребителя трубы наружным диаметром 10 мм и внутренним диаметром 3,0 мм изготовляют с предельным отклонением по внутреннему диаметру ±0,10 мм. 2. Массу 1 м труб () в килограммах вычисляют по формуле

,

где - номинальный наружный диаметр трубы, мм; - номинальная толщина стенки трубы, мм, вычисленная по формуле

,

где - номинальный внутренний диаметр трубы, мм.

При вычислении массы плотность стали принята равной 7,85 г/см.

Таблица 2

Размеры труб группы Б, мм

| Наружный диаметр | Внутренний диаметр | Предельные отклонения для труб точности изготовления | Масса 1 м, кг | |||

|

|

| обычной | повышенной |

| ||

|

|

| по наружному диаметру | по внутреннему диаметру | по наружному диаметру | по внутреннему диаметру |

|

| 6 | 2,0 | ±0,25 | ±0,15 | ±0,20 | ±0,10 | 1,197 |

| 7 | 1,5 | ±0,25 | ±0,15 | ±0,20 | ±0,10 | 0,288 |

| 2,0 |

|

|

| 0,277 | ||

|

| 2,5 |

|

|

|

| 0,264 |

| 7,5 | 1,8 | ±0,25 | ±0,15 | ±0,20 | ±0,10 | 0,327 |

| 2,0 |

|

|

| 0,322 | ||

|

| 2,5 |

|

|

|

| 0,308 |

| 8 | 2,6 | ±0,25 | ±0,20 | ±0,20 | ±0,10 | 0,353 |

|

| 3,0 |

| ±0,25 |

|

| 0,339 |

| 10 | 2,5 | ±0,25 | ±0,25 | - | - | 0,578 |

| 3,0 | ±0,30 | ±0,30 |

|

| 0,561 | |

|

| 3,5 |

| 0,541 | |||

| 11 | 3,5 | ±0,40 | ±0,30 |

|

| 0,670 |

|

| 4,0 |

|

|

|

| 0,647 |

| 12 | 3,5 | ±0,40 | ±0,40 | - | - | 0,812 |

| 13 | 4,0 | ±0,40 |

|

|

| 0,943 |

|

| 5,0 |

|

|

|

| 0,888 |

| 15 | 6,0 | ±0,40 | ±0,50 |

|

| 1,165 |

| 18 | 6,0 | - | - | 1,776 | ||

| 24 | 8,0 |

|

|

|

| 3,157 |

| 25 | 10,0 |

|

|

|

| 3,236 |

Примечание: Массу 1 м труб () в килограммах вычисляют по формуле

,

где - номинальный наружный диаметр трубы, мм; - номинальная толщина стенки трубы, мм, вычисленная по формуле

,

где - номинальный внутренний диаметр трубы, мм.

При вычислении массы плотность стали принята равной 7,85 г/см. (Измененная редакция, Изм. N 1, 2). 1.2. По длине трубы изготовляют: немерной длины - не менее 0,5 м; длины, кратной мерной, - от 0,5 до 4 м с припуском на каждый рез по 5 мм и с предельным отклонением на общую длину плюс 15 мм; мерной длины от 1,5 до 4 м. По требованию потребителя трубы мерной и кратной мерной длины изготовляют до 7 м. (Измененная редакция, Изм. N 1). 1.3. Кривизна труб на любом участке длиной 1 м не должна превышать 1,5 мм. 1.4. Овальность труб не должна превышать половины суммарных предельных отклонений по наружному диаметру.

Примеры условных обозначений:

Труба наружным диаметром 7 мм, внутренним диаметром 2 мм, группы Б, из стали марки 20, обычной точности изготовления по наружному и внутреннему диаметрам, немерной длины:

Труба 7 х вн2-Б-20 ГОСТ 11017-80

То же, повышенной точности изготовления по наружному и внутреннему диаметрам:

Труба 7п х вн2п-Б-20 ГОСТ 11017-80

То же, повышенной точности изготовления по наружному диаметру и обычной точности по внутреннему диаметру, длиной, кратной 500 мм:

Труба 7п х вн2 х 500кр-Б-20 ГОСТ 11017-80

Труба наружным диаметром 7 мм, внутренним диаметром 2 мм, длиной, кратной 500 мм, группы А из стали марки 20:

Труба 7 х вн2 х 500кр-А-20 ГОСТ 11017-80

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Трубы должны изготовлять в соответствии с требованиями настоящего стандарта и по технологическому регламенту, утвержденному в установленном порядке, из углеродистой стали марки 20 с химическим составом по ГОСТ 1050. Массовая доля серы не должна превышать 0,035%. По согласованию изготовителя с потребителем допускается изготовлять трубы из стали других марок. (Измененная редакция, Изм. N 1). 2.2. Трубы группы А изготовляют из обточенной и расточенной заготовки. Трубы группы Б изготовляют из заготовки без обточки и расточки. 2.3. Трубы группы А изготовляют термически обработанными в защитной атмосфере. Трубы группы Б подвергают термической обработке в защитной атмосфере только на готовом размере. Временное сопротивление разрыву () труб из стали марки 20 должно быть не менее 392 Н/мм (40 кгс/мм), относительное удлинение () - не менее 21%. По требованию потребителя трубы изготовляют с временным сопротивлением () 392-510 Н/мм (40-52 кгс/мм). (Измененная редакция, Изм. N 1). 2.4. Наружная и внутренняя поверхности труб должны быть ровными, гладкими, не должны иметь окалины, плен, закатов, трещин, волосовин, раковин и глубоких рисок. В канале труб не должно быть загрязнений. 2.5. На наружной поверхности труб допускаются: окисная пленка, не препятствующая осмотру, отдельные вмятины, мелкие риски и царапины, следы правки труб и зачистки наждачной бумагой или напильником с бархатной насечкой при условии, что величина их для труб группы А не должна превышать 0,10 мм; для труб группы Б - повышенной точности изготовления и труб обычной точности изготовления наружным диаметром до 10 мм не должна превышать 0,15 мм, наружным диаметром более 10 мм не должна превышать 0,20 мм. 2.6. На внутренней поверхности допускаются: окисная пленка, не препятствующая осмотру, местные неровности (незначительная шероховатость, граненность и складки с пологим основанием), пологие риски и мелкие царапины, сужение и расширение внутреннего канала в виде колец при условии, что величина их для труб группы Б обычной точности изготовления не превышает половины предельных отклонений (плюсового или минусового) по внутреннему диаметру, для труб повышенной точности изготовления и труб группы А - 0,08 мм. Для труб группы А размерами: наружным диаметром 7,5 мм, внутренним 1,1 мм; наружным диаметром 8 мм, внутренним 1,5 мм; наружным диаметром 8 мм, внутренним 2,0 мм; наружным диаметром 10 мм, внутренним 3,0 мм - глубина дефектов не должна превышать 0,04 мм. 2.7. Концы труб должны быть обрезаны под прямым углом и зачищены от заусенцев. 2.8. Трубы должны выдерживать гидравлическое давление () в соответствии с требованиями ГОСТ 3845. При этом величина принимается равной 40% временного сопротивления разрыву для данной марки стали. Способность труб выдерживать гидравлическое давление обеспечивается технологией производства. Допускается потребителю проводить гидравлическое испытание труб при давлении на 50% выше максимального давления впрыска, но не более величины, полученной по формуле. 2.9. (Исключен, Изм. N 1).

3. ПРАВИЛА ПРИЕМКИ

3.1. Трубы принимают партиями. Партия должна состоять из труб одного размера, одной плавки стали и одного режима термической обработки, и быть оформлена одним документом о качестве по ГОСТ 10692 со следующим дополнением: химический состав стали - по документу о качестве на трубную заготовку. Допускаются в партии трубы разных плавок, но с одинаковым режимом термической обработки. Количество труб в партии должно быть не более 500 шт. 3.2. При разногласиях в оценке качества химического состава металла для проверки отбирают две трубы от партии. 3.3. Осмотру наружной поверхности и обмеру подвергают каждую трубу. 3.4. Для испытания гидравлическим давлением, на растяжение, для контроля состояния внутренней поверхности и глубины дефектов отбирают две трубы от партии. Для труб группы А размерами: наружным диаметром 7,5 мм, внутренним 1,1 мм; наружным диаметром 8 мм, внутренним 1,5 мм; наружным диаметром 8 мм, внутренним 2,0 мм; наружным диаметром 10 мм, внутренним 3,0 мм - отбирают 10% труб партии. 3.5. При получении неудовлетворительных результатов испытаний хотя бы одному из показателей по нему проводят повторные испытания на удвоенном количестве труб, взятом от той же партии. Результаты повторных испытаний распространяются на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Для контроля качества от каждой отобранной трубы отбирают по одному образцу. 4.2. Химический анализ стали труб проводят по ГОСТ 22536.0-ГОСТ 22536.6. Пробы для определения химического состава стали труб отбирают по ГОСТ 7565. 4.3. Осмотр труб проводят без применения увеличительных приборов. Контроль состояния внутренней поверхности труб проводят продольной разрезкой образцов или вырезкой окон по периметру трубы, или металлографическим методом на поперечных образцах. Глубину залегания дефектов по наружной поверхности труб проверяют надпиловкой или иным способом. Глубину дефектов на внутренней поверхности труб проверяют металлографическим методом на поперечных образцах. (Измененная редакция, Изм. N 1, 2). 4.4. Наружный диаметр и овальность проверяют микрометром по ГОСТ 6507 с точностью до 0,01 мм, внутренний диаметр проверяют пробкой по ГОСТ 14810 с обоих концов трубы, проходными и непроходными калибрами-пробками по ГОСТ 14808-ГОСТ 14810 или калиброванной проволокой. Длина проходной части пробки должна быть не менее 15 мм. (Измененная редакция, Изм. N 1). 4.5. Длину труб контролируют измерительной рулеткой по ГОСТ 7502. 4.6. Кривизну труб контролируют поверочной линейкой по ГОСТ 8026 и щупом по ТУ 2-034-225. (Измененная редакция, Изм. N 2). 4.7. Испытание на растяжение проводят по ГОСТ 10006 на продольном (в виде отрезка трубы полного сечения или в виде полосы) пропорциональном коротком образце. 4.8. Гидравлическое испытание проводят по ГОСТ 3845 с выдержкой под давлением не менее 10 с.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Маркировка, упаковка, транспортирование и хранение - по ГОСТ 10692. 5.2. Трубы упаковывают в ящики, решетки или другую жесткую тару. Допускается укладка в одну тару нескольких пакетов труб разных размеров, но с отдельной увязкой их. 5.3. Для предотвращения коррозии наружная и внутренняя поверхности труб или концы труб должны быть покрыты легкоудаляемой смазкой по нормативно-технической документации. По требованию потребителя трубы изготовляют без промасливания. (Введен дополнительно, Изм. N 1). Текст документа сверен по:официальное изданиеТрубы металлические и соединительные части к ним.Часть 1. Трубы бесшовные гладкие: Сб. ГОСТов. - М.: ИПК Издательство стандартов, 2004

markmet.ru