- Техническая (отпуск, закалка, криогенная обработка, старение).

- Термомеханическая, при которой используют не только высокую температуру, но и физическое воздействие на металл.

- Химико-термическая включает в себя термическую обработку металла с последующим воздействием на поверхность азотом, хромом или углеродом.

- Гомогенизированный — температура составляет 1100−1200 °C, металл выдерживается от 7−14 часов в таких условиях.

- Рекристаллизационный — температура отжига 100−200 °C, эта процедура используется для клёпаной стали.

- Полный отжиг — металл нагревается на 25−40 °C выше критического значения для этого материала и охлаждается со специальной скоростью.

- Неполный — сплав нагревается до критической точки и долго остывает.

- Диффузионный — отжиг производится при температуре 1100−1200 °C.

- Изотермический — нагрев металла происходит как при полном отжиге, но охлаждение ниже критической температуры, остывание на открытом воздухе.

- Нормализованный — производится полный отжиг металла с остыванием на воздухе.

- Закалка в одной жидкости, для мелких деталей используют масло, а для крупных — воду.

- Прерывистая закалка — понижение температуры происходит в два этапа: резкое охлаждение до температуры в 300 °C, с помощью воды, а затем изделие помещают в масло или на открытый воздух.

- Ступенчатая — при достижении металла необходимой температуры, его охлаждают в расплавленных солях, а затем на открытом воздухе.

- Изотермическая — сходный со ступенчатой, отличается во времени выдержки.

- Закалка с самоотпуском, сплав охлаждается не полностью, оставляется тёплый участок в середине. В результате металл получает повышенную прочность и высокую вязкость. Такое сочетание отлично подходит для ударных инструментов.

- обезуглероживание;

- трещины;

- коробление или поводки.

- Снижает количество аустенита, что придаёт устойчивость размерам деталей.

- Не требует последующего отпуска, что сокращает производственный цикл.

- После такой обработки детали лучше поддаются шлифовке и полировке.

- Цементация.

- Азотирование.

- Нитроцементация.

- Борирование.

- Высокотемпературная.

- Низкотемпературная.

- Предварительная.

- Повышает вязкость.

- Устраняет отпускную хрупкость.

- Нагрев железного сплава до нужной температуры.

- Выдержка стали на протяжении определенного времени.

- Охлаждение.

- Термическая (закалка, отпуск, отжиг, старение, криогенная обработка).

- Термо-механическая включает обработку высокими температурами в сочетании с механическим воздействием на сплав.

- Химико-термическая подразумевает термическую обработку металла с последующим обогащением поверхности изделия химическими элементами (углеродом, азотом, хромом и др.).

- Полный отжиг – нагрев сплава на 30-50 выше критической температурной отметки, характерной для данного вещества и охлаждения с указанной скоростью (200 /час – углеродистые стали, 100 /час и 50 /час – низколегированные и высоколегированные стали соответственно).

- Неполный – нагрев до критической точки и медленное охлаждение.

- Диффузионный – температура отжига 1100-1200.

- Изотермический – нагрев происходит так же, как при полном отжиге, однако после этого проводят быстрое охлаждение до температуры несколько ниже критической и оставляют остывать на воздухе.

- Нормализованный – полный отжиг с последующим остыванием металла на воздухе, а не в печи.

- Закалка в одной среде, то есть в одной ванне с жидкостью (вода – для крупных деталей, масло – для мелких деталей).

- Прерывистая закалка – охлаждение проходит два последовательных этапа: сперва в жидкости (более резком охладителе) до температуры приблизительно 300 , затем на воздухе либо в другой ванне с маслом.

- Ступенчатая – по достижению изделием температуры закалки, его охлаждают какое-то время в расплавленных солях с последующим охлаждением на воздухе.

- Изотермическая – по технологии очень похожа на ступенчатую закалку, отличается только временем выдержки изделия при температуре мартенситного превращения.

- Закалка с самоотпуском отличается от других видов тем, что нагретый метал охлаждают не полностью, оставив в середине детали тёплый участок. В результате такой манипуляции изделие приобретает свойства повышенной прочности на поверхности и высокой вязкости в середине. Такое сочетание крайне необходимо для ударных инструментов (молотки, зубила и др.)

- Высокий - температура нагрева от 350-600 до значения ниже критической. Данная процедура чаще всего используется для металлических конструкций.

- Средний – термообработка при t 350-500, распространена для пружинных изделий и рессор.

- Низкий - температура нагрева изделия не выше 250 позволяет достичь высокой прочности и износостойкости деталей.

- Низкотемпературная ТМО состоит из двух этапов: пластической деформации с последующим закалкой и отпуском детали. Главное отличие от других видов ТМО – температура нагрева до аустенитного состояния сплава.

- Высокотемпературная ТМО подразумевает нагрев сплава до мартенситного состояния в сочетании с пластической деформацией.

- Предварительная – деформация производится при t 20 с последующей закалкой и отпуском металла.

- Цементация проводится для придания поверхности изделия дополнительной прочности. Суть процедуры заключается в насыщении металла углеродом. Цементация может быть выполнена двумя способами: твёрдая и газовая цементация. В первом случае обрабатываемый материал вместе с углём и его активатором помещают в печь и нагревают до определённой температуры с последующей выдержкой его в данной среде и охлаждением. В случае с газовой цементацией изделие нагревается в печи до 900 под непрерывной струёй углеродосодержащего газа.

- Азотирование – это химико-термическая обработка металлических изделий путём насыщения их поверхности в азотных средах. Результатом данной процедуры становится повышение предела прочности детали и увеличение его коррозионной устойчивости.

- Цианирование – насыщение металла одновременно и азотом и углеродом. Среда может быть жидкой (расплавленные углерод- и азотсодержащие соли) и газообразной.

- Диффузионная металлизация представляет собой современный метод придания металлическим изделиям жаростойкости, кислотоустойчивости и износостойкости. Поверхность таких сплавов насыщают различными металлами (алюминий, хром) и металлоидами (кремний, бор).

- нагрев металла с определённой скоростью до заданной температуры;

- выдержка металла в течение некоторого времени при этой температуре;

- охлаждение с заданной по процессу скоростью.

- В отжиге

- Закалке

- Отпуске

- Нормализации

- термическую;

- термомеханическую;

- химикотермическую

- цементация — при таком методе верхний слой стали обогащается углеродом. При этом получаются изделия с комбинированными свойствами — мягкая сердцевина и твёрдый поверхностный слой;

- азотирование — это обогащение поверхностного слоя азотом, чтобы была повышена коррозионная стойкость и усталостная прочность изделия;

- борирование — это насыщение поверхностных слоёв стали бором, при таком методе у изделия повышается износостойкость, особенно при трении и сухом скольжении. Кроме того при борировании исключается схватываемость или сваривание деталей в холодном состоянии. Детали после борирования делаются очень стойкими к кислоте и щелочи;

- алитирование — это насыщение стали алюминием. Делается это для того, чтобы придать стали стойкость к агрессивным газам — серному ангидриду, сероводороду;

- хромирование — насыщение хромом поверхностного слоя стали. Хромирование малоуглеродистых сталей почти совсем не влияет на их прочностные характеристики. Хромирование стали с более высоким содержанием хрома называется твёрдым хромированием, так как на поверхности деталей образуется карбид хрома, который имеет:

- высокую твёрдость

- окалиностойкость

- коррозионную стойкость

- повышенную износостойкость

- увеличивается износостойкость инструмента, деталей и механизмов;

- снижается количество брака;

- сокращаются затраты на ремонт и замену технологического оснащения и инструмента.

- увеличивает ресурс оборудования и инструмента до 300%;

- увеличивает износостойкость материала;

- увеличивает циклическую прочность;

- увеличивает коррозионную и эрозионную стойкость;

- снимает остаточное напряжение.

- увеличивает ресурс тормозных дисков на 250%;

- повышает эффективность работы тормозной системы;

- увеличивает циклическую прочность пружин подвески и других упругих элементов на 125%;

- увеличивает ресурс и мощность двигателя;

- снижает расходы на эксплуатацию транспортных средств.

- увеличивает живучесть стволов до 200%;

- уменьшает влияние нагрева стволов на результаты стрельбы;

- увеличивает ресурс узлов и механизмов.

- увеличивает стойкость породоразрушающего инструмента до 200%;

- уменьшает абразивный износ узлов и механизмов;

- увеличивает коррозионную и эрозийную стойкость оборудования;

- увеличивает ресурс промышленного и горнодобывающего оборудования.

- уменьшает искажение сигнала в проводниках;

- улучшает музыкальную деятельность, ясность и прозрачность звучания;

- расширяет диапазон звучания музыкальных инструментов.

- повышение износостойкости, а значит продление срока годности изделий из обработанного металла;

- значительное уменьшение процента бракованных изделий;

- экономия средств и ресурсов на производстве в результате повышения прочности и улучшения качественных характеристик деталей промышленного оборудования.

- размера обрабатываемой детали;

- вида металла;

- типа печи, в которой обрабатывается заготовка;

- скорости преобразования свойств материала.

- термическая – характеризуется исключительно температурным воздействием на свойства металлов;

- термомеханическая обработка – сочетание воздействия температуры и пластической деформации заготовки;

- химико-термическая обработка – представляет собой совокупность температурного воздействия с химическими веществами.

- процесс отжига;

- нормализация;

- закалка;

- обработка холодом;

- отпуск.

- отжиг 1-го рода – диффузионный, рекристаллизационный, уменьшающий напряжение металла;

- отжиг 2-го рода – полный, неполный, изотермический.

- снятие внутренних напряжений;

- рекристаллизация;

- гомогенизация (диффузионный отжиг).

- ухудшение механических свойств стали ввиду роста зерна;

- появление вторичной неоднородности и пористости;

- возникновение коагуляции избыточных фаз.

- полный;

- неполный;

- сфероидизирующий отжиг;

- изотермический.

- вода;

- солевые растворы;

- едкие щелочные материалы;

- технические масла.

- Закаливаемость определяет твердость, которую приобретает сталь после проведения закалки. Твердость имеет прямую зависимость от содержания углерода в обрабатываемом металле. Например, к материалу с содержанием углерода ниже 0,3% закалка не применяется ввиду ее неэффективности.

- Прокаливаемость определяет глубину, на которую распространяется область закалки. Этот показатель зависит от химического состава стали, а также от скорости охлаждения. Чем быстрее происходит охлаждение металла, тем глубже прокаливается заготовка. Содержание углерода также имеет влияние на этот показатель – чем выше его содержание, тем больше степень прокаливания. Размер заготовки или детали являются еще одним фактором, определяющим глубину обработки – большим деталям требуется больше времени для остывания, следовательно, и прокаливание распространится на меньшую глубину.

- Закалка в одной среде – самый простой и наиболее часто применяемый в промышленности способ термообработки. Главным его недостатком является возможность возникновения внутренних напряжений металла.

- Закалка в двух средах – при использовании этого метода материал охлаждают попеременно в двух жидкостях. Для процесса могут быть использованы вода и масло.

- Изотермическая закалка – принцип этого метода аналогичен ступенчатой закалке. Для охлаждения материала используется расплавленная соль или масло. Этот вид закалки широко используется для заколки небольших деталей – шайбы, пружины, болты.

- Ступенчатая закалка – производится охлаждение изделия с помощью соляного раствора, имеющего температуру 200–300˚C. После определенного периода выдержки проводится окончательное остывание стали на открытом воздухе. Ступенчатая закалка способствует снятию внутренних напряжений и уменьшает возможность появления трещин.

- Низкий отпуск – происходит при температурном режиме 150–250˚C. При протекании процесса низкого отпуска происходит уменьшение внутренних напряжений и хрупкости металла, а вязкость стали немного повышается. Твердость при этом остается практически неизмененной.

- Средний отпуск – характеризуется тем, что процесс проходит при температуре от 350 до 450 ˚C. Отличие от других видов отпуска состоит в том, что твердость детали уменьшается, а вязкость значительно увеличивается. Используется для обработки деталей, которые при эксплуатации испытывают умеренные ударные нагрузки.

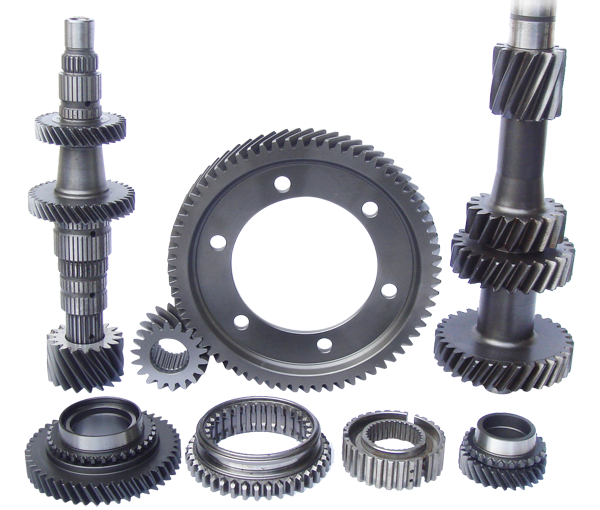

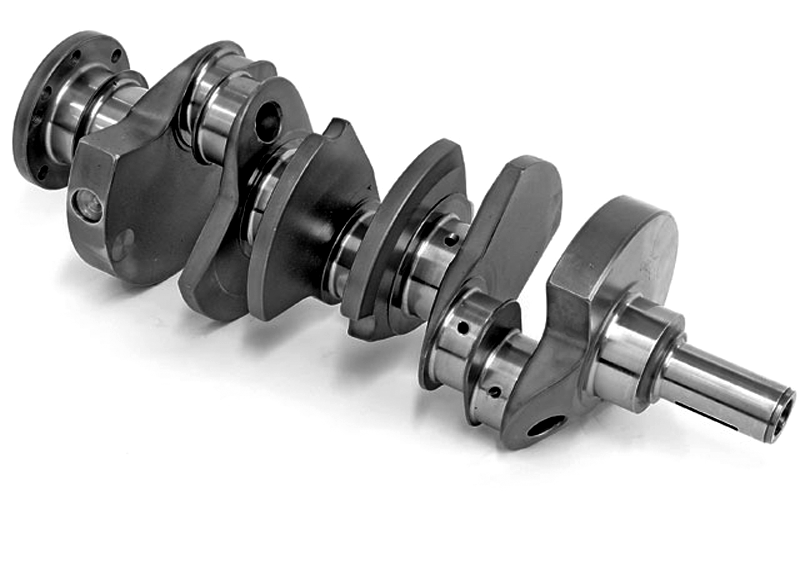

- Высокий отпуск – производится при соблюдении температурного интервала от 500 до 650˚C, с последующим постепенным охлаждением. Внутренние напряжения материала при этом практически устраняются. Прочность и пластичность при этом виде обработки имеют высокие характеристики в сочетании с достаточной твердостью металла. Высокий отпуск применяется для углеродистых и легированных видов заготовок, предназначенных для изготовления валов, шестерней.

Термообработка стали - важный процесс производства металлов. Термообработка стали

основные виды, плюсы и минусы

Термообработка металла является важной частью производственного процесса в цветной и чёрной металлургии. После этой процедуры материалы приобретают необходимые характеристики. Термообработку использовали довольно давно, но она была несовершенна. Современные методы позволяют достичь лучших результатов с меньшими затратами, и снизить стоимость.

Особенности термической обработки

Для придания нужных свойств металлической детали она подвергается термической обработке. Во время этого процесса происходит структурное изменение материала.

Металлические изделия, используемые в хозяйстве, должны быть устойчивыми к внешнему воздействию. Чтобы этого достичь, металл необходимо усилить при помощи воздействия высокой температуры. Такая обработка меняет форму кристаллической решётки, минимизирует внутреннее напряжение и улучшает его свойства.

Виды термической обработки стали

Термообработка стали сводится к трём этапам: нагреву, выдержке и быстрому охлаждению. Существует несколько видов этого процесса, но основные этапы у них остаются одинаковыми.

Выделяют такие виды термической обработки:

Отжиг

Это производственный процесс нагрева металла до заданной температуры, а затем медленного охлаждения, которое происходит естественным путём. В результате этой процедуры устраняется неоднородность металла, снижается внутреннее напряжение, и уменьшается твёрдость сплава, что значительно облегчает его переработку. Существует два вида отжига: первого и второго рода.

При отжиге первого рода фазовое состояние сплава изменяется незначительно. У него есть разновидности:

При отжиге второго рода происходит фазовое изменения металла. Процесс имеет несколько видов:

Закалка

Это процесс манипуляции металлом для достижения мартенситного превращения, чем обеспечивается повышенная прочность и уменьшенная пластичность изделия. При закалке сплав нагревают до критического значения, как и при отжиге, но процесс охлаждения производится значительно быстрее, и для этого используют ванную с жидкостью. Существует несколько видов закалки:

Неправильно сделанная закалка может привести к появлению таких дефектов:

Главная причина поводок и трещин — неравномерное изменение размера детали при охлаждении или нагреве. Они также могут возникнуть при резком повышении прочности в отдельных местах. Лучший способ избежать этих проблем — медленное охлаждение металла до значения мартенситного превращения.

Поводка и коробление возникает при неравномерном охлаждении искривлённых деталей. Эти дефекты довольно невелики и могут быть исправлены шлифованием. Предварительный отжиг деталей и их постепенный и равномерный нагрев помогут избежать коробления.

Обезуглероживание металла происходит в результате выгорания углерода при длительном нагреве. Интенсивность процесса зависит от температуры нагрева, чем она выше, тем быстрее процесс. Для исправления деталь нагревают в нейтральной среде (муфельной печи).

Окалины на поверхности металла приводят к угару и деформации изделия. Это снижает скорость нагрева и делает механическую обработку более трудной. Окалины удаляются химическим или механическим способом. Для того чтобы избежать их появления, нужно использовать специальную пасту (100 г жидкого стекла, 25 г графита, 75 г огнеупорной глины, 14 г буры, 100 г воды, 30 г карборунда). Состав наносится на изделия и оставляется до полного высыхания, а затем нагревается как обычно.

Отпуск

Он смягчает воздействие закалки, снимает напряжение, уменьшает хрупкость, повышает вязкость. Отпуск производится с помощью нагрева детали, закалённой до критической температуры. В зависимости от значения температуры можно получить состояния тростита, мартенсита, сорбита. Они отличаются от похожих состояний в закалке по свойствам и структуре, которая более точечная. Это увеличивает пластичность и прочность сплава. Металл с точечной структурой имеет более высокую ударную вязкость.

В зависимости от температуры различают такие виды отпуска: низкий, средний, высокий.

Для точного определения температуры используют таблицу цветов. Плёнка окислов железа придаёт металлу разные цвета. Она появляется, если изделие очистить от окалин и нагреть до 210 °C, при повышении температуры толщина плёнки увеличивается.

При низком отпуске (температура до 300 °C) в составе сплава остаётся мартенсит, который изменяет структуру материала. Кроме того, выделяется карбид железа. Это увеличивает вязкость стали и уменьшает её твёрдость. При низком отпуске металл охлаждают в соляных и масляных ваннах.

Высокий отпуск значительно улучшает механические свойства стали, увеличивает вязкость, пластичность, прочность. Её широко используют для изготовления рессор, шатунов двигателей, кузнечных штампов, осей автомобилей. Для мелкозернистой легированной стали отпуск проводят сразу после нормализации.

Чтобы увеличить обрабатываемость металла, его нормализацию производят при высокой температуре (970 °C), что повышает его твёрдость. Для уменьшения этого параметра делают высокий отпуск.

Криогенная обработка

Изменения структуры металла можно добиться не только высокой температурой, но и низкой. Обработка сплава при температуре ниже 0 °C широко применяется в разных отраслях производства. Процесс происходит при температуре 195 °C.

Плюсы криогенной обработки:

Химико-термическая обработка

Химико-термическая обработка включает в себя не только воздействие с помощью высокой температуры, но и химическое. Результатом этой процедуры является повышенная прочность и износостойкость металла, а также придание огнестойкости и кислотоустойчивости.

Различают такие виды обработки:

Цементация стали — представляет собой процесс дополнительной обработки металла углеродом перед закалкой и отпуском. После проведения процедуры повышается выносливость изделия при кручении и изгибе.

Перед началом цементации производится тщательное очищение поверхности, после чего её покрывают специальными составами. Процедуру производят после полного высыхания поверхности.

Различают несколько видов цементации: жидкая, твёрдая, газовая. При первом виде используют специальную печь-ванную, в которую засыпают 75% соды, 10% карбида кремния, 15% хлористого натрия. После чего изделие погружают в ёмкость. Процесс протекает в течение 2 часов при температуре 850 °C.

Твёрдую цементацию удобно выполнять в домашней мастерской. Для неё используют специальную пасту на основе кальцинированной соды, сажи, щавелево-кислого натрия и воды. Полученный состав наносят на поверхность и ждут высыхания. После этого изделие помещают в печь на 2 часа при температуре в 900 °C.

При газовой цементации используют смеси газов, содержащие метан. Процедура происходит в специальной камере при температуре в 900 °C.

Азотирование стали — процесс насыщения поверхности металла азотом при помощи нагрева до 650 °C в аммиачной атмосфере. После обработки сплав увеличивает свою твёрдость, а также приобретает сопротивление к коррозии. Азотирование, в отличие от цементации, позволяет сохранить высокую прочность при больших температурах. А также изделия не коробятся при охлаждении. Азотирование металла широко применяется в промышленности для придания изделию износостойкости, увеличения твёрдости и защиты от коррозии.

Нитроцементация стали заключается в обработке поверхности углеродом и азотом при высокой температуре с дальнейшей закалкой и отпуском. Процедура может осуществляться при температуре 850 °C в газовой среде. Нитроцементацию используют для инструментальных сталей.

При борировании стали на поверхность металла наносят слой бора. Процедура происходит при температуре 910 °C. Такая обработка используется для повышения стойкости штампового и бурового инструментов.

Термомеханическая обработка

При использовании этого метода применяют высокую температуру и пластическую деформацию. Различают такие виды термомеханической обработки:

При высокотемпературной обработке деформация металла происходит после разогрева. Сплав подогревают выше температуры рекристаллизации. После чего производится закалка с отпуском.

Высокотемпературная обработка металла:

Такой обработке подвергают конструкционные, инструментальные, углеродистые, пружинные, легированные стали.

При низкотемпературной обработке заготовку после охлаждения выдерживают при температуре ниже значения рекристаллизации и выше мартенситного превращения. На этом этапе делают пластическую деформацию. Такая обработка не даёт устойчивости металлу при отпуске, а для её осуществления необходимо мощное оборудование.

Для осуществления термомеханической обработки необходимо применять специальные приспособления для давления, нагрева и охлаждения заготовки.

Термообработка цветных сплавов

Цветные металлы отличаются по своим свойствам друг от друга, поэтому для них применяют свои виды термообработки. Для выравнивания химического состава меди её подвергают рекристаллизационному отжигу. Латунь обрабатывают при низкой температуре (200 °C). Бронзу подвергают отжигу при температуре 550 °C. Магний закаляют, отжигают и подвергают старению, алюминий подвергают похожей обработке.

В чёрной и цветной металлургии широко применяются разные виды термической обработки металлов. Их используют для получения нужных свойств у сплавов, а также экономии средств. Для каждой процедуры и металла подбираются свои значения температуры.

tokar.guru

Термообработка стали - важный процесс производства металлов

Термообработка стали - это важный процесс производства сплава железа, который позволяет улучшить его полезные свойства. Сегодня такая процедура применяется для преобразования природных характеристик большинства изделий из металла.

Термообработка стали подразумевает последовательное выполнение трех этапов:

Что происходит с железным сплавом при такой процедуре?

Термообработка состоит из следующих шагов:

1. Отжиг. Этот процесс в основном используется для отлива, проката и поковки. Данная процедура необходима для понижения твердости либо уменьшения внутренних напряжений, которые создаются в сварных изделиях. Помимо всего, отжиг используется для подготовки структуры металла к последующей обработке термического характера с целью улучшения ее неоднородности. В этот метод включается термообработка стали 45, 45Х, 40XC, 40XH и прочих марок сплава железа.

2. Нормализация. Данная процедура отличается от предыдущего процесса характером прохождения этапа охлаждения. Последний шаг осуществляется после выдержки деталей. При этом особое внимание уделяется заданной температуре. В таком случае сталь получается с незначительной, но более высокой твердостью. Структура у этих изделий мелкозернистая. Таким образом, нормализация стали необходима для исправления состава сварного шва, а также для получения нужной комплектации.

3. Закалка. Этот шаг, связанный с обработкой стали, применяется для поковок, отливок, штамповок, а также деталей, обработанных механическим способом с целью повышения прочности, твердости, коррозионной стойкости, износостойкости и прочих важных характеристик. Данный процесс представляет собой нагрев сплава железа до температуры выше, либо же в пределах его превращения. Выдержка стали при таком термопоказателе, а также последующее охлаждение осуществляется, как правило, с несколько большей скоростью. Для этого чаще всего используют водные растворы солей NaOH, масла, а также воздух. Так, к примеру, термообработка стали 40х на данном этапе осуществляется в масле. Довольно редко детали больших габаритов подвергаются закаливанию в воде с немедленным последующим низким отпуском. Зачастую изделия из этой марки сплава железа проходят данный этап за счет нагрева высокочастотных токов. В итоге получается высокая твердая поверхность.

4. Отпуск. Эта процедура заключается в нагреве закаленной стали до определенной температуры. Далее металл проходит выдержку, а также охлаждение. Последний шаг осуществляется, как правило, на воздухе.

5. Старение. Данный этап заключается в выдерживании сплава железа с метастабильной структурой в течение некоторого продолжительного времени. Температура при этом должна быть не ниже комнатной. Эта процедура позволяет структуре металла частично перейти в более стабильное состояние, изменив свои механические и физические свойства.

6. Обработка холодом. Этот шаг является продолжением закалочного охлаждения, которое было прервано при комнатной температуре. Данный показатель для металла не является критическим уровнем.

Области применения сплава железа

Так как процедура термообработки стали позволяет существенно улучшить характеристики деталей, изготовленных из железного сплава различной марки, она пользуется большим спросом во всех сферах промышленности. Не является исключением машиностроение, авиастроение, танкостроение, производство ЖБИ. Изделия, прошедшие термическую обработку, могут эксплуатироваться в условиях динамической повышенной нагрузки и вибрации. Помимо этого, применяются такие сплавы железа при строительстве высоток, заводов и мостов.

fb.ru

Термическая обработка сплавов. Виды термообработки

Термообработка сплавов является неотъемлемой частью производственного процесса чёрной и цветной металлургии. В результате такой процедуры металлы способны изменить свои характеристики до необходимых значений. В данной статье мы рассмотрим основные виды термообработки, применяемые в современной промышленности.

Сущность термической обработки

В процессе производства полуфабрикаты, металлические детали подвергаются термической обработке для придания им нужных свойств (прочности, устойчивость к коррозии и износу и т. д.). Термическая обработка сплавов – это совокупность искусственно созданных процессов, в ходе которых в сплавах под действием высоких температур происходят структурные и физико-механические изменения, но сохраняется химический состав вещества.

Назначение термообработки

Металлические изделия, которые используются ежедневно в любых отраслях народного хозяйства, должны отвечать высоким требованиям устойчивости к износу. Металл, как сырьё, нуждается в усилении нужных эксплуатационных свойств, которых можно добиться воздействием на него высокими температурами. Термическая обработка сплавов высокими температурами изменяет изначальную структуру вещества, перераспределяет составляющие его компоненты, преобразует размер и форму кристаллов. Всё это приводит к минимизации внутреннего напряжения металла и таким образом повышает его физико-механические свойства.

Виды термической обработки

Термообработка металлических сплавов сводится к трём незатейливым процессам: нагреву сырья (полуфабриката) до нужной температуры, выдерживанию его в заданных условиях необходимое время и быстрому охлаждению. В современном производстве используется несколько видов термообработки, отличающихся между собой некоторыми технологическими особенностями, но алгоритм процесса в общем везде остаётся одинаковым.

По способу совершения термическая обработка бывает следующих видов:

Отжиг

Отжиг – производственный процесс, при котором металлы и сплавы подвергаются нагреванию до заданного значения температуры, а затем вместе с печью, в которой происходила процедура, очень медленно естественным путём остывают. В результате отжига удаётся устранить неоднородности химического состава вещества, снять внутренне напряжение, добиться зернистой структуры и улучшить её как таковую, а также снизить твёрдость сплава для облегчения его дальнейшей переработки. Различают два вида отжига: отжиг первого и второго рода.

Отжиг первого рода подразумевает термическую обработку, в результате которой изменения фазового состояния сплава незначительны или отсутствуют вовсе. У него также есть свои разновидности: гомогенизированный – температура отжига составляет 1100-1200 , в таких условиях сплавы выдерживают в течение 8-15 часов, рекристаллизационный (при t 100-200 ) отжиг применяется для клёпаной стали, то есть деформированной уже будучи холодной.

Отжиг второго рода приводит к значимым фазовым изменениям сплава. Он также имеет несколько разновидностей:

Закалка

Закалка – это манипуляция со сплавом, целью которой является достижение мартенситного превращения металл, обеспечивающее понижение пластичности изделия и повышение его прочности. Закалка, равно как и отжиг, предполагает нагрев металла в печи выше критической температуры до температуры закалки, отличие состоит в большей скорости охлаждения, которое происходит в ванне с жидкостью. В зависимости от металла и даже его формы применяют разные виды закалки:

Отпуск

Отпуск – это завершающий этап термической обработки сплавов, определяющий конечную структуру металла. Основная цель отпуска является снижение хрупкости металлического изделия. Принцип заключается в нагреве детали до температуры ниже критической и охлаждении. Поскольку режимы термической обработки и скорость охлаждения металлических изделий различного назначения могут отличаться, то выделяют три вида отпуска:

Старение

Старение – это термическая обработка сплавов, обуславливающая процессы распада пересыщенного металла после закалки. Результатом старения является увеличение пределов твёрдости, текучести и прочности готового изделия. Старению подвергаются не только чугун, но и цветные металлы, в том числе и легко деформируемые алюминиевые сплавы. Если металлическое изделие, подвергнутое закалке выдержать при нормальной температуре, в нём происходят процессы, приводящие к самопроизвольному увеличению прочности и уменьшению пластичности. Это называется естественное старение металла. Если эту же манипуляцию проделать в условиях повышенной температуры, она будет называться искусственным старением.

Криогенная обработка

Изменения структуры сплавов, а значит, и их свойств можно добиться не только высокими, но и крайне низкими температурами. Термическая обработка сплавов при t ниже нуля получила название криогенной. Данная технология широко используется в самых разных отраслях народного хозяйства в качестве дополнения к термообработкам с высокими температурами, поскольку позволяет существенно снизить расходы на процессы термического упрочнение изделий.

Криогенная обработка сплавов проводится при t -196 в специальном криогенном процессоре. Данная технология позволяет существенно увеличить срок службы обработанной детали и антикоррозионные свойства, а также исключить необходимость повторных обработок.

Термомеханическая обработка

Новый метод обработки сплавов сочетает в себе обработку металлов при высоких температурах с механической деформацией изделий, находящихся в пластичном состоянии. Термомеханическая обработка (ТМО) по способу совершения может быть трёх видов:

Химико-термическая обработка

Изменить структуру и свойства сплавов возможно и с помощью химико-термической обработки, которая сочетает в себе термическое и химическое воздействие на металлы. Конечной целью данной процедуры помимо придания повышенной прочности, твёрдости, износостойкости изделия является и придание детали кислотоустойчивости и огнестойкости. К данной группе относятся следующие виды термообработки:

Особенности термической обработки чугуна

Литейные сплавы чугуна повергаются термической обработке по несколько иной технологии, чем сплавы цветных металлов. Чугун (серый, высокопрочный, легированный) проходит следующие виды термообработки: отжиг (при t 500-650 ), нормализация, закалка (непрерывная, изотермическая, поверхностная), отпуск, азотирование (серые чугуны), алитирование (перлитные чугуны), хромирование. Все эти процедуры в результате значительно улучшают свойства конечных изделий чугуна: увеличивают эксплуатационный срок, исключают вероятность возникновения трещин при использовании изделия, повышают прочность и жаростойкость чугуна.

Термообработка цветных сплавов

Цветные металлы и сплавы обладают отличными друг от друга свойствами, поэтому обрабатываются разными методами. Так, медные сплавы для выравнивания химического состава подвергаются рекристаллизационному отжигу. Для латуни предусмотрена технология низкотемпературного отжига (200-300 ), поскольку этот сплав склонен при влажной среде к самопроизвольному растрескиванию. Бронза подвергается гомогенизации и отжигу при t до 550 . Магний отжигают, закаляют и подвергают искусственному старению (естественное старение для закалённого магния не происходит). Алюминий, равно как и магний, подвергается трём методам термообработки: отжигу, закалке и старению, после которых деформируемые алюминиевые сплавы значительно повышают свою прочность. Обработка титановых сплавов включает: рекристаллизационный отжиг, закалку, старение, азотирование и цементацию.

Резюме

Термическая обработка металлов и сплавов является основным технологическим процессом, как в чёрной, так и в цветной металлургии. Современные технологии располагают множеством методов термообработки, позволяющих добиться нужных свойств каждого вида обрабатываемых сплавов. Для каждого металла свойственна своя критическая температура, а это значит, что термообработка должна производиться с учётом структурных и физико-химических особенностей вещества. В конечном итоге это позволит не только достичь нужных результатов, но и в значительной степени рационализировать производственные процессы.

fb.ru

Вид термической обработки стали, металла, а также сплава

Обработка металла термическим способом — это изменение внутреннего строения (структуры) металла под воздействием изменения температурных условий и получение вследствие этого необходимых механических и физических свойств металла. Огромная часть термической обработки происходит при критических температурах, при которых происходит структурное превращение в сплавах.

Поэтому термическая обработка металла сводится к трём последовательным операциям и видам:

Зависит от того как надо изменить свойства определённого стального изделия и применяют различные виды термической обработки, которые отличаются максимальной температурой нагрева, временем выдержки и скоростью охлаждения. В машиностроении термическая обработка нашла самое широкое применение.

Термическая обработка металла, сплава, стали

Все свойства любого сплава зависят от его структуры. Основной способ, который позволяет изменять эту структуру и является термическая обработка. Её основы разработал Чернов Д.К., а в дальнейшем его работы поддержали Бочвара А.А., Курдюмова Г.В., Гуляева А.П.

Термическая обработка металла и сплава — это последовательность операций таких как: нагрев, выдержка и охлаждение, которые выполняются в определённой последовательности и при определённом режиме, чтобы изменить внутреннее строение сплава и получения нужных свойств, при этом химический состав металла не изменяется.

В чём заключается термическая обработка металла и сплава?

Отжиг. Это нагрев металла до высокой температуры, а потом происходит медленное охлаждение. Отжиг бывает разного вида — все зависит от температурного режима нагрева и скорости охлаждения.

Закалка. Термообработка стали, сплавов, металла, которая основана на перекристаллизации стали при нагреве выше критической температуры. После выдержки стали при такой температуре следует очень быстрое охлаждение. Такая сталь бывает неравновесной структуры и поэтому после закалки следует — отпуск.

Отпуск. Проводится после закалки, чтобы уменьшить или снять остаточное напряжение в стали и сплавах, повысить вязкость, уменьшить твёрдость и хрупкость металла.

Нормализация. Она похожа на отжиг, различие только в том, что нормализация металла происходит на воздухе, а отжиг — в печи.

Нагрев заготовки

Эта операция очень ответственная. От её правильного проведения зависит, во-первых — качество изделия, а во-вторых — производительность труда. Необходимо знать, что при нагреве металл меняет структуру, свойства и все характеристики поверхностного слоя. Так как при взаимодействии стали или сплава с воздухом происходит окисление железа и на поверхности образуется окалина. Толщина окалины зависит от того — какой химический состав металла, какая была температура и время его нагрева.

Сталь начинает интенсивно окисляться при нагреве больше 900 градусов, потом окисляемость увеличивается в два раза — при нагреве 1000 градусов С, а при температуре 1200 градусов С — в 5 раз.

Какое бывает окисление у разных сталей?

Хромоникелевая сталь — её называют жаростойкой потому, что она практически не поддаётся окислению.

Легированная сталь — у неё образуется плотный, но тонкий слой окалины, который защищает от дальнейшего окисления и не даёт растрескиваться при ковке.

Углеродистая сталь — она теряет около 2–4 мм углерода с поверхности при нагреве. Это для металла очень плохо, так как он теряет прочность, твёрдость и сталь ухудшается в закаливании. А особенно очень пагубным является обезуглероживание для ковки небольших деталей с последующей закалкой. Чтобы не было трещин на высоколегированной и высокоуглеродистой стали, их надо нагревать медленно.

Обязательно нужно обращаться к диаграмме «железо-углерод», где определена температура для начала и конца ковки. Делать это надо для того, чтобы металл при нагреве не приобретал крупнозернистую структуру и не снижалась его пластичность.

Но перегрев заготовки можно исправить методом термообработки, но для этого нужно дополнительная энергия и время. Если металл нагреть до ещё большей температуры, то это приведёт к пережогу, что дойдёт до того, что в металле нарушится связь между зёрнами и он полностью разрушится при ковке.

Пережог

Это самый неисправимый брак. При нагреве металла или сплава обязательно нужно следить за температурой, временем и конца нагрева. Окалина растёт, если увеличено время нагрева, а при быстром или интенсивном нагреве могут появиться трещины.

Пережог сплава происходит вследствие диффузии кислорода на границах зёрен, где сразу образуются окислы, которые разъединяют зёрна при высокой температуре сплава и при этом сразу резко падает прочность. А пластичность в это время приходит к нулю. Этот брак сразу отправляется на переплавку.

Какой бывает термообработка металла и сплавов

Термическая обработка подразделяется на:

В термическую обработку входят основные виды — отжиг 1-го рода, отжиг 2-го рода, закалка и отпуск. Нормализация применяется не ко всем видам стали, все зависит от её степени легированности.

У всех видов термической обработки разная температура нагрева, продолжительность выдержки при этой температуре и скорость охлаждения после окончания выдержки.

1-ый род отжига — это диффузионный отжиг, отжиг для снятия напряжений.

2-ой род отжига подразделяется на неполный, полный, изотермический отжиг, сфероидезацию, нормализацию.

Закалка применяется для того, чтобы изделия были твёрдые, прочные и износостойкие.

Химикотермическая обработка

Это такая термообработка стали, которая совокупляется с насыщением поверхности изделия — углеродом, азотом, алюминием, кремнием, хромом и др., которые образуют с железом твёрдые растворы замещения. Они более длительные и энергоёмкие, чем сталь насыщенная железом и углеродом, образующая с железом твёрдые растворы внедрения.

Химико — термическая обработка при создании на поверхности изделий благоприятных остаточных напряжений сжатия увеличивает долговечность и надёжность изделия. Также она повышает коррозионную стойкость, твёрдость.

Такая обработка предназначена для изменения в определённом слое состава стали. К таким методам относятся:

Криогенная обработка

Это упрочняющая термическая обработка металла и сплавов при криогенных, очень низких температурах — ниже -153 градусов С. Ранее такая термическая обработка называлась «обработка холодом» или «термическая обработка металла при температуре ниже нуля». Но эти названия не совсем отображали всю суть криогенной обработки.

Её суть заключается в следующем: обрабатываемые детали помещают в криогенный процессор, где происходит их медленное охлаждение, а потом выдерживают детали при температуре -196 градусов С определённое время. Затем они постепенно возвращаются опять к комнатной температуре. Когда идёт этот процесс, то в металле происходят структурные изменения. За счёт этого повышается износостойкость, циклическая прочность, коррозионная и эрозионная стойкости.

Основные свойства, полученные при обработке, как холодное охлаждение, сохраняются на весь срок службы обрабатываемой детали и поэтому не требует повторной обработки.

Конечно, криогенная технология не заменит методы термического упрочнения, а при обработке холодом придаст материалу новые свойства.

Инструменты обработанные сверхнизкими температурами позволяют предприятиям сократить расходы потому, что:

Именно советские учёные позволили полноценно оценить эффект влияния обработки холодом на металл и сплав и положили начало для использования этого метода.

В данное время метод криогенной обработки изделий широко применяется во всех отраслях промышленности.

Машиностроение и металлообработка:

Спецтехника и транспорт:

Оборонная промышленность:

Добывающая и обрабатывающая промышленность:

Аудиотехника и музыкальные инструменты:

Криогенная обработка применяется практически во всех отраслях, где необходимо повысить ресурс, увеличить прочность и износостойкость, а также поднять производительность.

Для чего нужна термическая обработка?

Надёжность и долговечность металлических конструкций, оборудования, трубопроводов зависит от качества изготовления узлов, деталей, элементов из которых они состоят. Во время эксплуатации они подвергаются статистическим, динамическим и циклическим нагрузкам и влиянию агрессивных сред. Им приходится работать при низких и высоких температурах и находится в условиях быстрого износа.

И поэтому эксплуатация любых металлоизделий напрямую зависит от износостойкости, прочности, термо- и коррозионной стойкости элементов из которых они состоят.

Для того чтобы повысить все эти характеристики необходимо правильно подобрать материал для деталей, усовершенствовать их конструкцию, устранить неточности сборки, улучшить методы горячей и холодной обработки.

Таким высоким требованиям редко отвечают материалы в состоянии поставки. Основная часть доставляемых конструкционных элементов нуждается в стабилизации эксплуатационных свойств, чтобы они не изменялись с течением времени. И чтобы повысить механические и физико-химические свойства металлических материалов, применяют термическую обработку. Это последовательность операций нагрева, выдержки и охлаждения металлов и сплавов.

Её проводят для изменения структуры и свойств металлов и сплавов в направлении, которое было задано. Термообработка применяется для изменения структуры фазового состава и перераспределения компонентов, размера и формы кристаллических зёрен, видов дефектов, их количества и распределения. И это все позволяет достаточно легко получить требуемое свойство материала.

Обязательно надо помнить, что свойства металла и сплавов зависит не только от не только от структуры, но и от химического состава, который образуется во время металлургического и литейного процесса.

Задачей термической обработки является ликвидация внутреннего напряжения в металле и сплаве, улучшение механических и эксплуатационных свойств и другое.

Термической обработке подвергается сталь, чугун, сплав на основе цветных металлов.

Нужно знать, что материалам с одним химическим составом при проведении различных режимов термообработки можно получить несколько совершенно разных структур, которые будут обладать абсолютно разными свойствами. При улучшении механических свойств с помощью термической обработки можно использовать сплавы более простого состава. Допускаемые напряжения, уменьшение массы деталей и механизмов, повышение их надёжности и долговечности также можно достичь с помощью термической обработки.

При малых затратах на термообработку результат её может оказывать огромное влияние на трудоёмкость и стоимость работ на смежных участках производства. Многие производители не проводят термическую обработку изделий, тем самым сокращают весь технологический процесс при изготовлении изделий. Иногда это оправдано, а иногда — нет.

Всегда нужно не только тщательно продумывать весь процесс объёмной и местной термообработки, но и строго соблюдать их режимы, чтобы добиться оптимальных структур и высокого уровня физико-механических и эксплуатационных свойств в изделиях для обеспечения их надёжной и длительной работы.

Оцените статью: Поделитесь с друзьями!stanok.guru

Термическая обработка стали и металлов

Основные свойства и качества металла определяются его структурой. Термическая обработка – наиболее распространенный способ воздействия на материал, который используется для изменения его структуры а, следовательно, и свойств. Как проводится термическая обработка стали и металлов – основные виды технологического процесса, и для каких целей используется этот вид обработки? Все эти знания можно получить, ознакомившись с основами технологии металлов – отрасли науки, изучающей приемы и способы создания и обработки металлических материалов.

Немного истории

Еще в древние времена мастера кузнецких дел использовали самые примитивные методы закалки. Для этого раскаленный кусок железа погружали в воду, масло или вино. Но время шло, и вместе с опытом развивались и способы закаливания металла.

В начале XIX века хрупкий чугун помещали в емкость со льдом и засыпали сахаром. После процесса нагревания продолжавшегося в течение 20 часов, чугун становился мягким и легко поддавался ковке.

Середина XIX века знаменательна тем, что русский изобретатель металлург Д. К. Чернов совершил выдающееся открытие. Он установил, что при смене температуры металл изменяет свои свойства.

Дмитрий Константинович Чернов стал основоположником науки изучающей свойства металлов – материаловедения.

В чем заключаются преимущества термообработки?

При проведении термической обработки улучшаются свойства металла, что очень ценно в масштабах современного промышленного производства. К основным преимуществам термообработки можно отнести:

Суть термической обработки состоит в соблюдении определенной последовательности технологических операций по нагреву, выдержки и охлаждения металла.

Благодаря чему материалы приобретают иные физико-математические свойства за счет воздействия температур и изменения структуры металла.

Принципы обработки

Основной принцип – суммарное время термообработки на заготовку равняется времени необходимому на ее нагрев до требуемой температуры, времени выдержки металла под нужной температурой и способа охлаждения.

Время и степень нагрева материала определяется индивидуально, они зависят от нескольких факторов:

Ознакомиться с основными видами и способами термической обработки можно на примере такого металла, как сталь. В современной промышленности сталь является самым востребованным видом металла. Она используется при изготовлении как массивных конструкций, так и при создании сверхточных инструментов.

Изобретение этого материала стало возможным в результате получения сплава железа и углерода. Содержание углерода в стальном сплаве составляет не более 2,1%. Как производится термическая обработка стальных изделий?

Термическая обработка металлов

Классификация и виды термообработки

Существует несколько видов термической обработки стали:

В зависимости от структуры стали, виды термической обработки подразделяются следующим образом:

Термическая обработка стали проводится для придания металлу свойств, необходимых при промышленной эксплуатации изделий, например, повышенной прочности. А также при технологических процессах, когда термическая обработка является промежуточной операцией, а не завершающей.

Это требуется когда необходимо осуществить понижение твердости стали для последующей обработки. Уменьшение твердости требуется при обработке начальных заготовок из стали. Для обработки же готовых деталей используются процессы, способствующие повышению их прочности, износостойкости и твердости.

Общее определение и виды отжига

В процессе литья, ковки и прочих операций, применяемых для изготовления заготовок, металл приобретает неоднородную структуру, появляются внутренние напряжения.

Неоднородность химического состава отливок вызывает дефекты и для его устранения применяется процесс отжига. Принцип этого способа состоит в том, что заготовку или деталь нагревают до определенной температуры, а затем производится процесс медленного охлаждения.

Отжиг также подразделяется на несколько режимов:

Описание отжига 1-го рода

Целью проведения термических операций, относящихся к 1 типу отжига, является устранение неоднородности и неравновесия структуры стали возникших в результате предшествующих технологических обработок. Исходя из состояния заготовки, к нему могут применяться следующие процессы:

Отжиг 1-го рода применяется по отношению к любому виду металла или сплава, его проведение не влечет за собой какие-либо фазовые превращения. Решающими факторами этого способа термообработки стали являются: высокая температура нагрева и время выдержки металла при этой температуре.

Диффузионный отжиг или гомогенизация

Смысл диффузионного отжига заключается в нагреве заготовки до температуры не менее 1000˚C, выдержке при высоких температурах от 8 до 15 часов и постепенном охлаждении. В результате длительного воздействия нагрева ускоряются диффузионные процессы, благодаря чему структура металла становится более однородной.

При обработке этим методом легированной стали удается добиться ее пластичности, что значительно облегчает ее дальнейшую механическую обработку.

К недостаткам диффузионного метода относится – возможность возникновения следующих побочных эффектов:

По этой причине гомогенизация считается предварительной обработкой.

После нее рекомендуется провести полный отжиг или нормализацию стали.

Отжиг методом рекристаллизации

В процессе проведения холодной пластической деформации в структуре стали может возникнуть неоднородность, а также изменения размеров и формы кристаллов и рост внутреннего напряжения металла.

Для устранения подобных явлений применяется рекристаллизационный способ отжига. Рекристаллизационный отжиг может быть двух видов: упрочняющий и смягчающий.

Смягчающий способ часто используется в качестве окончательной обработки – для улучшения пластичных свойств при сохранении достаточной прочности металла.

Упрочняющий вид отжига применяется для улучшения упругости таких деталей, как мембраны или пружины.

В промышленности рекристаллизационный тип отжига применяется в качестве предварительной обработки перед обработкой металла методом холодного давления, а также для окончательной обработки деталей для закрепления необходимых свойств.

Уменьшение напряжений металла (низкий отжиг)

Остаточное напряжение металла является побочным явлением литья, ковки или некоторых видов термической или механической обработки и способны вызвать разрушение металла. Низкий отжиг применяется для того, чтобы полностью или частично снять эти напряжения.

Метод состоит в том, что отжиг совершается при температурном режиме ниже 700˚C на протяжении примерно 20 часов. Этого времени достаточно для практически полной ликвидации остаточных напряжений.

Промышленная термообработка

Особенности отжига 2-го рода

При обработке стали методами отжига 2-го рода происходит полное или частичное изменение структуры материала. Происходит этот процесс из-за двойной перекристаллизации, благодаря которой размеры зерен уменьшаются, а также происходит устранение внутренних напряжений.

В промышленном производстве этот вид отжига используется при проведении предварительной или окончательной обработки заготовки.

Существуют следующие виды отжига 2-го рода:

Значение полного отжига

Эта технология применяется для создания мелкозернистой структуры стальных заготовок, произведенных методом ковки, литья или горячей штамповки. В результате обработки материал становится пластичным, исчезает внутреннее напряжение. Сталь приобретает однородную мелкозернистую структуру.

Методом полного отжига обрабатывается сталь, предназначенная для последующей обработки резанием и закаливания изделия.

При проведении полного отжига температура нагрева превышает установленные критические показатели на 40–50˚C.

Процесс неполного отжига

При этом виде термической обработки стали фазовые превращения, как правило, отсутствуют или проявляются в количестве, не имеющем какого-либо влияния на результат. Изделия или заготовки из стали подвергаются нагреву при температурах выше нижнего критического уровня. После выдерживания в нагретом состоянии в течение определенного времени, металл медленно охлаждается.

Отжиг на зернистый перлит (сфероидизация)

Сфероидизирующий отжиг широко используется для термообработки углеродистой и легированной инструментальной стали. Металл нагревается примерно на 30˚C выше критической точки, и выдерживают установленное количество времени. До 600˚C процесс охлаждения проходит очень медленно в печи, затем сталь остывает на воздухе. Благодаря такому способу обработки удается получить зернистую (округлую) форму перлита, что значительно облегчает обработку резанием заготовки.

Изотермический отжиг

Суть изотермического отжига стали заключается в накаливании металла, его быстрого охлаждения до определенного температурного уровня и выдержки до распада аустенита.

Далее, охлаждение продолжают на открытом воздухе.

Структура стали при использовании этого метода становится более однородной, как при полном отжиге. Преимущество изотермического способа заключается в том, что по сравнению с полным отжигом весь технологический процесс занимает меньше времени. Изотермическая обработка применяется в основном для отжига небольших изделий – штамповок, заготовок для инструментов.

Нормализация стали

Процесс представляет собой нагрев стали, с небольшой выдержкой в определенном температурном режиме и с последующим охлаждением на воздухе, а не в печи.

Широко используется в качестве промежуточной обработки стали для улучшения структуры металла перед его закалкой, и для его смягчения перед резанием. По своей сути нормализация напоминает процесс отжига.

В основном процесс нормализации применяется для термической обработки углеродистых сталей. В результате отпадает необходимость в закалке стали со средним содержанием углерода.

В ходе обработки наступает полная перекристаллизация стали и устраняется крупнозернистость структуры. А также нормализацию часто применяют для термообработки низкоуглеродистой стали вместо полного отжига. Для стальных сплавов с высоким содержанием углерода полный отжиг необходим.

Закалка стали

Закалка – способ термической обработки стали, в процессе которого производится нагрев металла приблизительно до 900˚C, определенной выдержки и последующего очень быстрого охлаждения. Благодаря такой технологии повышается прочность и износостойкость сплава, и улучшение его других физико-механических характеристик.

Для проведения успешной термической обработки правильный выбор закалочной среды имеет большое значение.

Наиболее часто для проведения закалки используется:

Масло один из материалов используемый для закалки металла

Закаливаемость и прокаливаемость стали

Для закалки характерны следующие показатели – закаливаемость и прокаливаемость материала:

Влияние способов охлаждения на закалку

В зависимости от способа охлаждения стали закалка классифицируется следующим образом:

В чем заключается процесс отпуска стали?

Отпуск – это вид завершающей стадии термической отделки стали, во время которого происходит окончательное формирование структуры материала. Процесс отпуска состоит из нагрева до температуры ниже критической точки, за которым следует охлаждение.

Сам процесс подразделяется на три вида:

Криогенная обработка

Отделка холодом также относится к способам термической обработки. Производится операция после проведения закалки методом охлаждения в специальных криогенных камерах при отрицательных температурах в течение установленного времени. После этого состояние детали возвращается к комнатной температуре. Криогенная отделка позволяет увеличить износостойкость и прочность изделий, а также повышает стойкость к коррозии.

Из всего вышеизложенного следует один важный вывод – термообработка стали является неотъемлемой частью современной промышленности.

Видео: Теория термической обработки стали

promzn.ru

Термическая обработка (термообработка) стали, сплавов, металлов.

Термическая обработка (термообработка) — это технологический процесс изменения структуры сталей, сплавов и цветных металлов посредством широкого диапазона температур: поэтапных нагреваний и охлаждении с определенной скоростью. Такая обработка очень сильно изменяет свойства сталей, сплавов, металлов в сторону улучшения показателей, но при этом не изменяя их химический состав. Можно сказать, что основная цель термической обработки – это улучшение свойств и характеристик изделий из него.

Виды (стадии) термической обработки стали

Отжиг — термическая обработка (термообработка) металла, представляющая собой процесс нагревания до заданной температуры, а затем процесс медленного охлаждения. Отжиг бывает разных видов в зависимости от уровня температур и скорости процесса.

Нормализация — термообработка, принципиально похожая на отжиг. Основное отличие в том, что процесс отжига предполагает печь, а при нормализации охлаждение стали проходит на воздухе.

Закалка — этап термообработки, основанный на нагревании сырья до такого уровня температуры, который является выше критического (перекристаллизация стали). После выдержки в такой температуре в заданном интервале времени происходит охлаждение, быстрое, с заданной скоростью. Закаленной стали (сплавам) свойственна неравновесная структура и поэтому применяется такой вид термообработки как отпуск.

Отпуск — стадия термообработки, необходимая для снятия в стали и сплавах остаточного напряжения или максимального его снижения. Снижает хрупкость и твёрдость металла, увеличивает вязкость. Проводится после стадии закалки.

Старение — иначе еще называется дисперсионное твердение. После стадии отжига металл опять нагревают, но до более низкого уровня температур и с медленной скоростью остужают. Цель такой термообработки в получении особенных частиц упрочняющей фазы.

От степени необходимой глубины обработки различают термообработку поверхностную, которая затрагивает лишь поверхность изделий, и объемную, когда термическому воздействию подвергается весь объем сырья.

В отраслевой промышленности, в частности – в машиностроении, термическую обработку чаще всего проходит сталь следующих марок:

- сталь 45 (замещаемость 40Х, 50, 50Г2)

- сталь 40Х (замещаемость 38ХА, 40ХР, 45Х, 40ХС, 40ХФ, 40ХН)

- сталь 20 (замещаемость 15, 25)

- сталь 30ХГСА (замещаемость 40ХФА, 35ХМ, 40ХН, 25ХГСА, 35ХГСА)

- сталь 65Г

- сталь 40ХН

- сталь 35

- сталь 20Х13

Термообработка стали 45

Конструкционная углеродистая. Этап предварительной термической обработки называется нормализация, проходит на воздухе, а не в печи. довольно легко проходит механическую обработку. Точение, фрезеровку и т. д. Получают детали, например, типа вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки.

После закалки, которая является конечной стадией термообработки, детали достигают высокого уровня прочности и отличных показателей износостойкости. Подвергаются шлифовке. Высокое содержание углерода (0,45%) обеспечивает хорошую закаливаемость и, соответственно, высокую твёрдость поверхности и прочность изделия. Сталь 45 калят «на воду», когда после калки деталь охлаждают в воде. После охлаждения деталь подвергается низкотемпературному отпуску при температуре 200-300 градусов по Цельсия. При такой термообработке стали 45 достигает твердость порядка 50 HRC.

Изделия: Кулачки станочных патронов, согласно указаниям ГОСТ, изготовляют из сталей 45 и 40Х. Твёрдость Rc = 45 -50. В кулачках четырёх-кулачных патронов твёрдость резьбы должна быть в пределах Rс = 35-42. Отпуск кулачков из стали 45 производится при температуре 220-280°, из стали 40Х при 380-450° в течение 30-40 мин.

Расшифровка марки стали 45: марка 45 означает, что в стали содержится 0,45% углерода,C 0,42 - 0,5; Si 0,17 - 0,37;Mn 0,5 - 0,8; Ni до 0,25; S до 0,04; P до 0,035; Cr до 0,25; Cu до 0,25; As до 0,08.

Термообработка стали 40Х

Легированная конструкционная сталь. Для деталей повышенной прочности такие как оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, зубчатые венцы, болты, полуоси, втулки и прочих деталей повышенной прочности. Сталь 40Х также часто используется для производства поковок, штампованных заготовок и деталей трубопроводной арматуры. Однако последние перечисленные детали нуждаются в дополнительной термической обработке, заключающейся в закалке через воду в масле или просто в масле с последующим отпуском в масле или на воздухе.

Расшифровка марки стали 40Х. Цифра 40 указывает на то, что углерод в стали содержится в объеме 0,4 %. Хрома содержится менее 1,5 %. Помимо обычных примесей в своем составе имеет в определенных количествах специально вводимые элементы, которые призваны обеспечить специально заданные свойства. В качестве легирующего элемента в данном случае используется хром, о чем говорит соответствующая маркировка.

Термообработка стали 20

Термообработка стали 20 - сталь конструкционная углеродистая качественная. Широкое применение в котлостроении, для труб и нагревательных трубопроводов различного назначения, кроме того промышленность выпускает пруток, лист. В качестве заменителя стали 20 применяют стали 15 и 25.

По требованиям к механическим свойствам выделяют пять категорий.

- I категория: сталь всех видов обработки без испытания на ударную вязкость и растяжение.

- II категория: образцы из нормализованной стали всех видов обработки размером 25 мм проходят испытания на ударную вязкость и растяжение.

- III категория: испытания на растяжение проводят на образцах из нормализованной стали, размером 26-100 мм.

- IV категория: образцы для испытаний на растяжение и ударную вязкость изготавливают из термически обработанных заготовок размером не более 100 мм. Требования третьей и четвертой категории предъявляют к калиброванной, горячекатаной и кованной качественной стали.

- V категория. Испытания механических свойств на растяжение проводят на образцах из калиброванных термически обработанных (высокоотпущенных или отожженных) или нагартованных сталей.

Химический состав стали 20: углерод (C) - 0.17-0.24 %, кремний (Si) - 0,17-0,37%, марганец (Mn) - 0,35-0,65 %;содержание меди (Cu) и никеля (Ni) допускается не более 0,25%, мышьяка (As) - не более 0,08%, серы (S) - не более 0,4%, фосфора (Р) - 0,035%.Структура стали 20 представляет собой смесь перлита и феррита. Термическая обработка стали 20 позволяет получать структуру реечного (пакетного) мартенсита. При таких структурных преобразованиях прочность возрастает, и пластичность уменьшается. После термического упрочнения прокат из стали 20 можно использовать для изготовления метизной продукции (класс прочности 8.8).

Технологические свойства стали 20: Температура начала ковки стали 20 составляет 1280° С, окончания - 750° С, охлаждение поковки - воздушное. Сталь 20 нефлокеночувствительна и не склонна к отпускной способности. Свариваемость стали 20 не ограничена, исключая детали, подвергавшиеся химико-термической обработке. Рекомендованы способы сварки АДС, КТС, РДС, под газовой защитой и флюсом.

Сталь 20 применяют для производства малонагруженных деталей ( пальцы, оси, копиры, упоры, шестерни) , цементуемых деталей для длительной и весьма длительной службы (эксплуатация при температуре не выше 350° С) , тонких деталей, работающих на истирание. Сталь 20 без термической обработки или после нормализации используется для производства крюков кранов, вкладышей подшипников и прочих деталей для эксплуатации под давлением в температурном диапазоне от -40 до 450°С . Сталь 20 после химико-термической обработки идет на производство деталей, которым требуется высокая поверхностная прочность ( червяки, червячные пары, шестерни) . Широко применяют сталь 20 для производства трубопроводной арматуры, труб, предназначенных для паропроводов с критическими и сверхкритическими параметрами пара, бесшовных труб высокого давления, сварных профилей прямоугольного и квадратного сечения и т. д.

Термообработка стали 30ХГСА

Относится к среднелегированной конструкционной стали. Сталь 30ХГСА проходит улучшение – закалку с последующим высоким отпуском при 550-600 °С, поэтому применяется при создании улучшаемых деталей (кроме авиационных деталей это могут быть различные корпуса обшивки, оси и валы, лопатки компрессорных машин, которые эксплуатируются при 400°С, и многое другое), рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах.

Сталь 30ХГСА обладает хорошей выносливостью, отличными показателями ударной вязкости, высокой прочностью. Она также отличается замечательной свариваемостью.

Сварка стали 30ХГСАтоже имеет свои особенности. Она осуществляется с предварительным подогревом материала до 250-300 °С с последующим медленным охлаждением. Данная процедура очень важна, поскольку могут появиться трещины из-за чувствительности стали к резким перепадам температуры после сварки. Поэтому по завершении сварных работ горелка должна отводиться медленно, при этом осуществляя подогрев материала на расстоянии 20-40 мм от места сварки. Также, не более, чем спустя 8 часов по завершении сварки сварные узлы стали 30ХГСА нуждаются в закалке с нагревом до 880 °С с последующим высоким отпуском. Далее изделие охлаждается в масле при 20-50 °С. Отпуск осуществляется нагревом до 400 - 600 °С и охлаждением в горячей воде. Сварку же необходимо выполнять максимально быстро, дабы избежать выгорания легирующих элементов.

После прохождения термомеханической низкотемпературной обработки сталь 30ХГСА приобретает предел прочности до 2800 МПа, ударная вязкость повышается в два раза (в отличии от обычной термообработки стали 30хгса), пластичность увеличивается.

Термообработка стали 65Г

Сталь конструкционная рессорно-пружинная. Используют в промышленности пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок. (заменители: 70, У8А, 70Г, 60С2А, 9ХС, 50ХФА, 60С2, 55С2).

Термообработка стали 40

Сталь конструкционная углеродистая качественная. Использование в промышленности: трубы, поковки, крепежные детали, валы, диски, роторы, фланцы, зубчатые колеса, втулки для длительной и весьма длительной службы при температурах до 425 град.

Термообработка стали 40ХН

Сталь конструкционная легированная Используется в отраслевой в промышленности: оси, валы, шатуны, зубчатые колеса, валы экскаваторов, муфты, валы-шестерни, шпиндели, болты, рычаги, штоки, цилиндры и другие ответственные нагруженные детали, подвергающиеся вибрационным и динамическим нагрузкам, с предъявляемыми требованиями повышенной прочности и вязкости. Валки рельсобалочных и крупносортных станов для горячей прокатки металла.

Термообработка сталь 35

Сталь конструкционная углеродистая качественная. Используется в отраслевой промышленности. Это детали невысокой прочности, подвергающиеся невысокому уровню напряжения: оси, цилиндры, коленчатые валы, шатуны, шпиндели, звездочки, тяги, ободы, траверсы, валы, бандажи, диски и другие детали.

Термообработка стали 20Х13

Сталь коррозионно-стойкая жаропрочная. Используется в энергетическом машиностроении и печестроении; турбинные лопатки, болты, гайки, арматура крекинг-установок с длительным сроком службы при температурах до 500 град; сталь мартенситного класса Сталь марки 20Х13 и другие стали мартенситного класса: жаропрочные хромистые стали мартенситного класса применяют в различных энергетических установках, они работают при температуре до 600° С. Из них изготовляют роторы, диски и лопатки турбин, в последнее время их используют для кольцевых деталей больших толщин. Существует большое количество марок сталей данного класса. Общим для всех является пониженное содержание хрома, наличие молибдена, ванадия и вольфрама. Они эффективно упрочняются обычными методами термообработки, которая основана на у - a-превращении и предусматривает получение в структуре мартенсита с последующим улучшением в зависимости от требований технических условий. (заменители: 12Х13, 14Х17Н2)

Пресс-служба группы компаний ВоКа

17 сентября 2016г

metizmsk.ru

Термическая обработка стали

Термическая обработка стали может производиться различными способами. Специалисты различают следующие варианты:

1. Обжиг.

2. Нормализацию.

3. Закаливание.

4. Отпуск.

Термическая обработка стали обжигом представляет собой нагрев изделия до температуры от 840 до 900 градусов. При указанной температуре выдержка осуществляется на протяжении не менее двух часов, охлаждение происходит вместе с печью.

Обработка стали этим способом используется в производстве изделия из уже закаленного или в случае, когда необходим новый закал изделия вследствие неудачного прошлого. На необожженных деталях при последующем температурном воздействии могут образоваться трещины, что приведет к неоднородности в структуре металла. Это, в свою очередь, значительно ухудшит качество изделия.

Для обжига небольших деталей используются массивные накаленные стальные штабы, вместе с которыми их и охлаждают. В некоторых случаях для нагрева применяется ацетиленовая горелка. Для постепенного охлаждения изделия, горелку постепенно отдаляют от него.

Термическая обработка стали путем нормализации являет собой нагревание деталей до необходимой температуры и охлаждение их на воздухе.

Закаливание представляет собой нагрев и быстрое охлаждение. Такая термическая обработка стали применяется для углеродных и некоторых легированных видов металла. В результате такого воздействия происходит изменение кристаллической решетки материала – она приобретает повышенные антикоррозийные свойства и твердость. При содержании в стали углерода до 0,3% закаливание не осуществляется. Температура нагрева подбирается в зависимости от марки металла. Превышение максимально допустимой температуры («пережиг») приведет к потере сталью своих свойств. В результате получится непоправимый брак.

Для предотвращения пережига небольших деталей применяется предварительно нагретая подставка (штаба). Быстрое охлаждение изделия обеспечивает твердый закал. В результате могут образоваться значительные внутренние напряжения, в некоторых случаях даже трещины. Однако при медленном охлаждении необходимого по твердости закала может не получиться.

В качестве охлаждающих сред применяют воду, масло, водный раствор или воздух. Соль (обычная), селитра или едкий натр, добавляемые к охладителям, способны ускорить остывание. В целях снижения скорости охлаждения в воду добавляют мыльный раствор, жидкое стекло, масляную эмульсию, известковое молоко и прочие компоненты.

При последовательном закаливании нескольких изделий применяют большой сосуд или часто меняют воду. В таком случае обеспечивается равномерная закалка.

Достаточно быстрое и равномерное охлаждение стали происходит в 8-12-ти процентном растворе кухонной соли и воды или едкого натра при 20 градусах.

Отпуск представляет собой нагрев деталей до определенной температуры, выдержка и быстрое охлаждение. Данный способ обработки применяется после охлаждения изделий при закаливании для уменьшения хрупкости и частично твердости. Существует три вида отпуска: высокий, низкий и средний. Наиболее распространенным является низкий вид обработки. Так, при нагревании до 170 градусов снимается внутреннее напряжение изделия без изменения твердости материала.

Отдельным видом является химико-термическая обработка стали. Данный процесс сочетает в себе воздействие температурой и поверхностное насыщение металла тем или другим элементом. Данная обработка позволяет изменить химический состав, свойства поверхностных слоев и микроструктуру материала.

Химико-термическое воздействие включает в себя азотирование, цементацию, алитирование, цианирование, силицирование и прочие методы.

fb.ru