- в одной среде;

- ступенчатое;

- изотермическое;

- светлое;

- с самоотпуском.

- защитная газовая среда;

- отработанный карбюризатор и чугунная стружка;

- раскислители для соляных ванн.

- бурую соль;

- борную кислоту;

- древесный уголь.

- Нагревают бритвенное лезвие из нержавейки в этой среде на протяжении пяти минут.

- Затем его достают и опускают для охлаждения в простую воду.

- Холодное лезвие проверяют на ломкость. Если оно переломилось, а не согнулось, раскисление было выполнено правильно.

- Нагреть до темно-красного цвета в несколько подходов.

- Опустить в масло для охлаждения.

- Направить в духовку, прогретую до 200 °C.

- Нагреть печь до 900 °C (клинок станет ярко-алым).

- Порезать горячим лезвием сургуч 10 раз.

- Сделать 5 циклов нагрева и охлаждения в сургуче.

Придание стали прочности путем закаливания. В процессе закалки в масло опустили раскаленную стальную деталь при этом

Стальную болванку массой 150 г, раскаленную до 650оС, опускают для закалки в сосуд,... - Физика

Дано: Сталь - температура на которую остынет раскаленная болванка Вода Дж/кг·°С удельная теплоёмкость воды - конечная температура воды Найти: Решение: Уравнение теплового баланса: Откуда удельная теплоемкость стали:strinfo.ru

Закалка стали – виды термообработки металла

Знание об изменениях металла под воздействием высоких температур легло в основу кузнечного дела. Сейчас научно установлено, что закалка металла путем нагревания и последующего охлаждения улучшает рабочие качества изделий, увеличивает прочность и срок службы. При этом уменьшается их вес и себестоимость: качественную вещь можно создать из недорогого сплава.

Виды закаливания стали

Суть стальной закалки – в нагревании металла до нужных температур и дальнейшем охлаждении. Металл в результате термообработки становится твердым и прочным, и при этом менее пластичным.

Есть разные виды закалки стали и дальнейшего отпуска. Выбранный режим зависит от состава металла, требующейся прочности и правил охлаждения. Наиболее часто используемые типы закаливания:

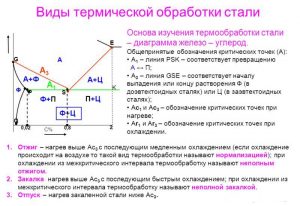

Виды термической обработки стали

Суть первого из них состоит в том, что стальную деталь погружают в жидкость и оставляют до окончательного охлаждения. При ступенчатой закалке изделие помещают сначала в соляную среду, а потом в масло, либо остужают на воздухе. Изотермическая закалка стали проходит аналогично ступенчатой. Но процесс нагрева длится дольше. Два последних способа гарантируют, что металл не покоробится и не потрескается.

Светлая закалка ведется в специально оснащенных печах с защитной средой для достижения чистой и ясной поверхности. Суть закалки с самоотпуском в том, что детали не держат до полного охлаждения. Их вынимают из охлаждающей жидкости раньше стандартного времени. Отпуск проходит за счет тепла, оставшегося в центре слоя металла. После этого предмет окончательно охлаждают в жидкости для закалки.

Иногда деталям из металла требуется лишь поверхностная закалка. Ее проводят плазменным, лазерным методом, токами высокой частоты и другими менее популярными способами.

Температурные режимы при закалке металла

Качественная термообработка металлов требует соблюдения правильных режимов температур. Зависят они от состава стального сплава. Существуют цветовые таблицы, подсказывающие, как правильно нагревать или охлаждать стальную деталь в зависимости от марки. Большинство сталей достигают нужных характеристик при равномерном прогреве до 780–850 °C и быстром охлаждении до температуры 300–450 °C. После этого идет медленное охлаждение до нормальной температуры.

Как определить температуру отпуска (побежалости) металла на глаз

Нагревание металла свыше уровня рекристаллизации сделает изделие хрупким. Металл потрескается за счет изменения структуры до крупной зернистости.

Иногда для снятия напряжения после нагрева охлаждение проводят постепенно. Такой способ термообработки металлов не только сохранит его лучшие качества, но и увеличит твердость.

Выбор среды для охлаждения

Закаливание сталей регламентирует и правила охлаждения изделия из металла. Так, излишняя скорость охлаждения может привести к серьезному внутреннему напряжению металла и последующему растрескиванию, короблению. Во избежание подобных проблем раскаленный предмет опускают в масляную среду. Но охлаждение углеродистых сталей возможно лишь в воде. Иногда проводят двойное охлаждение – в масле и воде либо ступенчатым способом. Снизить температуру водой можно, опустив в нее деталь, или струйным способом.

На качество закалки металла влияет не только среда, но и способ погружения:

| Тип изделия | Способ погружения |

| Цельнометаллические | Одномоментный |

| Имеющие утолщения и тонкие части | Двухфазный: вначале опускают толстую часть, потом – тонкую |

| Вытянутой формы | Вертикальный |

Если не соблюдать эти условия, предметы из металла могут покоробиться.

Если нужно закалить только часть изделия, используется местная закалка стали. Деталь раскаляют не полностью, а только нужный отдел. Но в среду для охлаждения ее помещают целиком.

Немаловажным фактором является и скорость охлаждения. Она должна быть не менее 150 °C за секунду. За три секунды раскаленный металл обязан охладиться в среднем до 300 °C. Так его структура не разрушится. Далее процесс охлаждения может идти с любой скоростью. Чересчур быстрое охлаждение металла также неприемлемо – он станет излишне хрупким.

Предупреждение обезуглероживания и появления окалины

Закалка большинства изделий из металла проводится после окончательной обработки. Образование окалины либо обезуглероживание недопустимо – эти недостатки будет уже не исправить. Чтобы их избежать, применяют особые методы закалки стали. Для этого используются:

Поверхностное насыщение стали защитным газом

Защитный газ можно нагнетать только в герметичную печь. Стружку и карбюризатор насыпают на поверхность металла, а затем предмет помещают в герметичный контейнер, дно которого покрыто этими же компонентами. Чтобы не просочилась даже малая толика воздуха (это вызовет окисление), контейнер нужно обмазать глиной.

Если нагревание металла идет в соляной среде, ее надо раскислять. Этот процесс должен проходить за смену не реже двух раз. Иначе поверхность металла может быть обезуглерожена либо на ней появится окисел. Чтобы раскислить соляную среду, применяют:

Последний компонент нужно опустить в особую емкость с крышкой. В ее стенках сделано большое количество отверстий. Когда стакан с древесным углем аккуратно опускают в соляную среду, ее поверхность воспламеняется. Огонь быстро затухнет, но действовать нужно очень осторожно, чтобы избежать пожара.

Проверяют качество раскисляющего процесса следующим способом:

Применение кальциевого сплава для окончательного раскисления

Закалка металла в домашних условиях

Закаливание сталей, включая нержавеющие, реально провести дома самостоятельно, без использования сложного оборудования. Это делают для придания прочности стальным предметам быта. Для нагрева инструментов применяют электрические и газовые плиты, духовые шкафы, печи, раскаленный песок.

Закалка бытового инструмента

Процесс закалки стали требует внимательного отслеживания, особенно если он проводится в домашних условиях. Нагрев бытового инструмента, кроме ножей, не должен превышать 780 °C. Металл при этом принимает бордовый оттенок.

Можно вычислить допустимую температуру и при помощи магнита. Если металл к нему не «приклеивается», значит, температура достигла 768 °C, можно проводить охлаждение.

Перед закалкой инструмент нужно хорошо очистить от ржавчины и масляных пятен, а острые края, например, у топора, слегка затупить. Дальнейшая последовательность действий с инструментом из металла такова:

Как провести закалку инструментов из стали

В духовом шкафу потихоньку снижают температуру до 80 °C. Все это займет приблизительно час. Затем инструмент держат на открытом воздухе.

Метод медленного охлаждения не подойдет для хромоникелевых сплавов – изделие станет хрупким. Такие предметы охлаждают в масляной ванне.

Повышение твердости клинка

Недостаточно крепкому клинку ножа можно придать твердость путем закалки в печи или духовке. Перед этим пластиковую либо деревянную ручку требуется снять и поместить лезвие в холодную печь. Затем нужно:

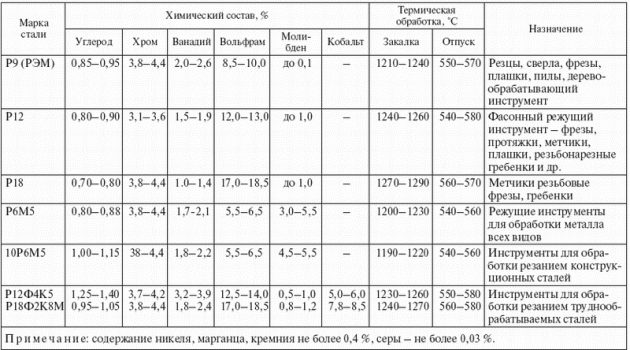

Таблица температур закалки быстрорежущих инструментальных сталей

Погружать клинок в сургуч нужно на полтора сантиметра в глубину. Смоченным в скипидаре лоскутом снимают остатки охладителя. Если печь стоит не на улице, а в помещении, нужна хорошая вентиляция – при нагревании сургуч издает отвратительный запах. Чтобы избежать этого, процесс можно проделать на свежем воздухе, распалив костер.

Если изучить поведение металла при термообработке, в домашних условиях можно придать твердость и крепость даже не очень качественным стальным инструментам небольших размеров.

Самое важное в процессе закалки стали – полностью соблюдать технологические правила. Любые ошибки и неточности приведут к порче металла. Но если следовать технологии, закалить металл несложно даже в домашних условиях.

Видео по теме: Термообработка, отпуск, отжиг, нормализация, побежалость

promzn.ru

Термическая обработка стали, закалка, отпуск, отжиг для клинка ножа

Термическая обработка стальных деталей проводится в тех случаях, когда необходимо либо повысить прочность, твердость, износоустойчивость или упругость детали или инструмента, либо наоборот, сделать металл более мягким, легче поддающимся механической обработке. В зависимости от температур нагрева и способа последующего охлаждения различают следующие виды термической обработки : закалка, отпуск и отжиг.

Термическая обработка стали, закалка, отпуск и отжиг, технологии применяемые при изготовлении ножей.

В любительской практике для определения температуры раскаленной детали по цвету можно использовать приведенную таблицу.

Таблица для определения температуры раскаленной детали по цвету.

Закалка стальных деталей при изготовлении ножей.

Закалка придает стальной детали большую твердость и износоустойчивость. Для этого деталь нагревают до определенной температуры, выдерживают некоторое время, чтобы весь объем материала прогрелся, а затем быстро охлаждают в масле (конструкционные и инструментальные стали) или воде (углеродистые стали).

Обычно детали из конструкционных сталей нагревают до 880-900 градусов (цвет каления светло-красный). Из инструментальных — до 750-760 градусов (цвет темно-вишнево-красный). Из нержавеющей стали — до 1050-1100 градусов (цвет темно-желтый). Нагревают детали вначале медленно (примерно до 500 градусов), а затем быстро. Это необходимо для того, чтобы закалка детали не привела к внутреннему напряжению, что может привести к появлению трещин и деформации материала.

В ремонтной практике применяют в основном охлаждение в одной среде (масле или воде), оставляя в ней деталь до полного остывания. Однако этот способ охлаждения непригоден для деталей сложной формы, в которых при таком охлаждении возникают большие внутренние напряжения.

Детали сложной формы сначала охлаждают в воде до 300-400 градусов, а затем быстро переносят в масло, где и оставляют до полного охлаждения. Время пребывания детали в воде определяют из расчета: 1 секунда на каждые 5-6 метров сечения детали. В каждом отдельном случае это время подбирают опытным путем в зависимости от формы и массы детали.

Качество закалки в значительной степени зависит от количества охлаждающей жидкости. Важно, чтобы в процессе охлаждения детали температура охлаждающей жидкости оставалась почти неизменной, а для этого масса ее должна быть в 30-50 раз больше массы закаливаемой детали. Кроме того, перед погружением раскаленной детали жидкость необходимо тщательно перемешать, чтобы выровнять ее температуру по всему объему.

В процессе охлаждения вокруг детали образуется слой газов, который затрудняет теплообмен между деталью и охлаждающей жидкостью. Для более интенсивного охлаждения деталь необходимо постоянно перемещать в жидкости во всех направлениях.

Закалка небольших деталей из малоуглеродистых сталей.

Небольшие детали из малоуглеродистых сталей (марки «30», «35», «40») слегка разогревают, посыпают железосинеродистым калием (желтая кровяная соль) и вновь помещают в огонь. Как только обсыпка расплавится, деталь опускают в охлаждающую среду. Железосинеродистый калий расплавляется при температуре около 850 градусов, что соответствует температуре закалки этих марок стали.

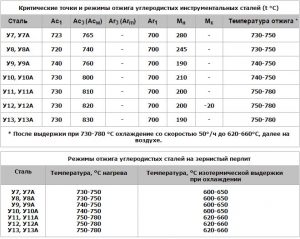

Отпуск закаленных деталей при изготовлении ножей.

Отпуск закаленных деталей уменьшает их хрупкость, повышает вязкость и снимает внутренние напряжения. В зависимости от температуры нагрева различают низкий, средний и высокий отпуск.

Низкий отпуск применяют главным образом при обработке измерительного и режущего инструмента. Закаленную деталь нагревают до температуры 150-250 градусов (цвет побежалости — светло-желтый), выдерживают при этой температуре, а затем охлаждают на воздухе. В результате такой обработки материал, теряя хрупкость, сохраняет высокую твердость и кроме того, в нем значительно снижаются внутренние напряжения возникающие при закалке.

Средний отпуск применяют в тех случаях, когда хотят придать детали пружинящие свойства и достаточно высокую прочность при средней твердости. Для этого деталь нагревают до 300-500 градусов и затем медленно охлаждают. И наконец, высокому отпуску подвергают детали, у которых необходимо полностью снять все внутренние напряжения. В этом случае температура нагрева еще выше — 500-600 градусов.

Термообработку (закалку и отпуск) деталей простой формы (валики, оси, зубила, кернеры) часто делают за один раз. Нагретую до высокой температуры деталь опускают на некоторое время в охлаждающую жидкость, затем вынимают. Отпуск происходит за счет тепла, сохранившегося внутри детали.

Небольшой участок детали быстро зачищают абразивным брусочком и следят за сменой цветов побежалости на нем. Когда появится цвет, соответствующий необходимой температуре отпуска, деталь вновь погружают в жидкость, теперь уже до полного охлаждения. При отпуске небольших деталей (как и при закалке) нагревают какую-нибудь болванку и на нее кладут отпускаемую деталь. При этом цвет побежалости наблюдают на самой детали.

Отжиг стальных деталей при изготовлении ножей.

Чтобы облегчить механическую или пластическую обработку стальной детали, уменьшают ее твердость путем отжига. Так называемый полный отжиг заключается в том, что деталь или заготовку нагревают до температуры 900 градусов, выдерживают при этой температуре некоторое время, необходимое для прогрева ее по всему объему, а затем медленно (обычно вместе с печью) охлаждают до комнатной температуры.

Внутренние напряжения, возникшие в детали при механической обработке, снимают низкотемпературным отжигом, при котором деталь нагревают до температуры 500-600 градусов, а затем охлаждают вместе с печью. Для снятия внутренних напряжений и некоторого уменьшения твердости стали применяют неполный отжиг — нагрев до 750-760 градусов и последующее медленное (также вместе с печью) охлаждение.

Отжиг используется также когда закалка прошла неудачно или при необходимости перекаливания инструмента для обработки другого металла. Например, если сверло для меди нужно перекалить для сверления чугуна. При отжиге деталь нагревают до температуры несколько ниже температуры, необходимой для закалки, и затем постепенно охлаждают на воздухе. В результате закаленная деталь вновь становится мягкой, поддающейся механической обработке.

Другие статьи похожей тематики :

kombat.com.ua