Легированные стали. Высоколегированные стали имеют суммарное содержание легирующих элементов

3 Легированные стали

3.1 Общие положения

Появление и широкое распространение легированных сталей обусловлено ростом требований, которые выдвигаются к материалам при развитии техники. Легирование проводят с целью изменения механических, физических, химических и технологических свойств металлов. Для этого в сталь вводят элементы, которые называют легирующими.

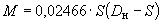

Основными легирующими элементами являются Сг, Nі, Мо, Al, V, W, Те, Zr. Кремний и марганец также считаются легирующими элементами, если их содержание в стали превышает 0,4% (для Sі) и 0,8% (для Mn). В количестве до 0,1% вводят Nb, Ti, а содержание бора при легировании не превышает 0,003%. Легирование, когда концентрация элемента составляет меньше 0,1%, называют микролегированием. Если общее количество легирующих элементов не превышает 2,5%, то такие стали относят к низколегированным. Среднелегированные стали содержат до 10%, а высоколегированные – более 10% легирующих элементов.

Легирующие элементы преимущественно растворяются в основных фазах железоуглеродистых сплавов (феррите, аустените, цементите) или при увеличении их содержания могут принимать участие в образовании специальных карбидов. Твердый раствор углерода и легирующих элементов в a-железе определяется как легированный феррит, а в g-железе – как легированный аустенит. Легированный цементит это твердый раствор углерода и легирующих элементов в цементите.

В большинстве конструкционных сталей феррит является основной структурной составляющей, которая занимает не менее 90% объема металла. Поэтому от свойств феррита в значительной степени зависят свойства стали в целом. Растворение легирующих элементов в феррите проходит в результате замещения атомов железа атомами этих элементов. При этом происходит увеличение или уменьшение параметра кристаллической решетки a-железа. Элементы с меньшим атомным радиусом, чем у железа, уменьшают параметр решетки, а с более большим – повышают.

Изменение параметров решетки ведет к повышению прочности и уменьшению пластичности a-железа. Чем большей является разница в атомных размерах железа и легирующего элемента, тем более значительными будут искажения кристаллической решетки и, соответственно, твердость, прочность, но ниже пластичность и особенно вязкость феррита. Все основные легирующие элементы повышают твердость феррита. Наиболее упрочняют феррит Si, Mn, Ni. При общем наличии этих элементов более 4% твердость феррита увеличивается до 160…220 HB.

Молибден и вольфрам, а также марганец и кремний (при содержании последних более 1%) снижают вязкость феррита. Хром уменьшает вязкость слабее перечисленных элементов, а никель в количестве до 3% повышает вязкость феррита, а при большем количестве – незначительно её уменьшает.

Порог хладноломкости снижает только никель, другие элементы его повышают, что влечет за собой повышение склонности к хрупкому разрушению.

Таким образом, наиболее ценным является влияние никеля. Упрочняя феррит, он не снижает его вязкости и одновременно понижает порог хладноломкости.

По взаимодействию с углеродом легирующие элементы распределяются на карбидообразующие, графитизирующие и нейтральные элементы.

Карбиды могут образовывать элементы, имеющие менее достроенную d-электронную орбиталь в сравнении с железом. Чем более она недостроенная и, таким образом, меньше электронов на d-орбитали, тем более выражена склонность легирующего элемента к карбидообразованию и выше стойкость карбидной фазы. Чем более стойкий карбид, тем труднее он растворяется в аустените и выделяется при отпуске. По сродству к углероду и стойкости карбидных фаз карбидообразующие элементы распределяются в следующий ряд: Fe - Mn - Cr - Mo - W - Nb -Zr - Ti.

Природа карбидной фазы легирующих элементов зависит от соотношения Rc/Rm, где Rс – атомный радиус углерода, а Rm – атомный радиус легирующего элемента. В соответствии с этим карбиды легирующих элементов возможно распределить на две группы.

К первой группы относятся карбиды железа, марганца, хрома, для которых Rс/Rm > 0.59. Они являются типичными химическими соединениями и существуют при следующих стехиометрических соотношениях металла 0(Ме) и углерода (С): Мe3C, Mе6C, Ме7C3, Ме27C6. Эти карбиды являются недостаточно стойкими и при нагревании в процессе термической обработки распадаются с образованием твердого раствора легирующих элементов в аустените.

Карбиды второй группы, для которых Rc/Rm <0.59, представляют собой фазы внедрения и имеют простой тип решетки. Такие карбиды образуют карбидообразующие элементы (Mo, W, V, Nb, Ti). Фазы внедрения отличаются высокой твердостью и тугоплавкостью. Например, твердость карбида вольфрама достигает 18 000 МПА, карбида титана - 30 000 МПА, а температуры плавления, соответственно, 3500оС и 3200оС. Для растворения таких карбидов, как WC, NbC, TiC, сталь необходимо нагревать до 1300оС. Это означает, что даже при высокотемпературном нагреве они не могут перейти в твердый раствор. В этом их отличие от карбидов первой группы, которые при нагреве легко растворяются в аустените.

Легирующие элементы, растворенные в железе, влияют на температурный интервал полиморфных превращений. Если с помощью двойных диаграмм провести анализ влияния легирующих элементов на область существования a- и g-железа, то по этому признаку все легирующие элементы разделяются на две группы.

К первой группы относят аустенитообразующие элементы, которые повышают критическую точку А4 и снижают А3, расширяя таким образом g-область. Вторую группу составляют ферритообразующие элементы, которые снижают критическую точку А4 и повышают А3. При этом происходит выклинивание g-области (рис. 19).

К элементам, которые расширяют область существования аустенита, относятся Ni, Mn, Co, Cu, Pt, Ru, Os. Начиная с некоторых концентраций этих легирующих элементов, стали при комнатной температуре имеют состояние g - твердого раствора. Такие стали называют аустенитными.

К элементам, которые расширяют область существования феррита, относятся Cr, Mo, Si, Al, V, W, Ti. При легировании в большом количестве ферритообразующими элементами стали будут иметь ферритную структуру и называться ферритными.

t,oC t,oC

Содержание легирующего элемента, %

Рисунок 19 – Влияние легирующих элементов на температуры

полиморфных превращений в стали

Легирующие элементы, которые только растворяются в феррите или цементите, не образуя специальных карбидов, влияют на кинетику распада аустенита только количественно. Кобальт ускоряет превращение, другие элементы (Mn, Ni, Cu) замедляют его.

Карбидообразующие элементы вносят не только количественные, но и качественные изменения в кинетику аустенитного превращения. Их влияние на скорость распада аустенита зависит от температуры:

- при 700...5000С – замедляют превращение;

- при 500... 4000С – значительно замедляют превращение;

- при 400…300 0С – ускоряют превращение.

Таким образом, в сталях с карбидообразующими элементами (Cr, Mo, W и др.) наблюдаются два максимума скорости изотермического распада аустенита, разделенных областью высокой устойчивости переохлажденного аустенита (рис. 20).

Легирующие элементы влияют на мартенситное превращение. Аl и Co повышают температуру его начала, Mn и Si не влияют, а большинство элементов снижает её, увеличивая при этом количество остаточного аустенита.

Рисунок 20 – Влияние легирующих элементов на кинетику распада

переохлажденного аустенита

Легирующие элементы влияют на рост зерна аустенита. Все элементы, за исключением марганца и бора, уменьшают склонность аустенитного зерна к росту. Карбидообразующие элементы в результате барьерного действия карбидов сильно уменьшают рост зерна. Некарбидообразующие элементы относительно слабо влияют на рост зерна.

Легирующие элементы влияют на превращения при отпуске. Они замедляют процесс распада мартенсита, поскольку препятствуют диффузии углерода, особенно это относится к карбидообразующим элементам. Для получения одинаковых результатов сталь, легированную такими элементами, как хром, молибден, кремний нужно нагревать при отпуске до более высокой температуры или увеличивать длительность отпуска по сравнению с углеродистой сталью.

Легирующие элементы влияют на концентрацию углерода в перлите и аустените, сдвигая точки S и E (на диаграмме Fе-С) в сторону меньшего содержания углерода.

studfiles.net

Легированные стали

Легированными называют стали, в которые вводятся специальные легирующие элементы, способные улучшать механические, технологические, эксплуатационные свойства, а в некоторых случаях придавать стали особые физические или химические свойства.

Легирующие элементы могут растворяться в феррите, аустените., цементите, образовывать специальные карбиды (карбиды легирующих элементов в отличии от карбида железа) или интерметаллидные соединения с железом и между собой, например, FeCr, FeV и т.д.

Растворяясь в аустените или феррите, легирующие элементы упрочняют эти фазы, делают их более устойчивыми против распада при нагреве и охлаждении, изменяя температуры фазовых превращений и структуру сталей.

Структура легированных сталей в нормализованном состоянии

Легированные стали в зависимости от структуры, получаемой после нагрева до 900°С и охлаждения на воздухе (т.е. после нормализации), подразделяются на пять классов;

1. перлитный;2. мартенситный;3. аустенитный;4. ферритный;5. карбидный,

По мере увеличения содержания легирующих элементов устойчивость аустенита в интервале температур перлитного превращения возрастает, а температурная область мартенситного превращения понижается. Это схематично отражено на диаграмме распада аустенита (рис.1)

Рис.1. Диаграмма изотермического распада аустенита для сталей трёх классов (схема).

В зависимости от содержания легирующих элементов и углерода при заданной скорости охлаждения (на воздухе) можно получить разную структуру.Стали перлитного класса характеризуются небольшим содержанием легирующих элементов (менее 5...7%). Для них, как и для углеродистых сталей, кривая скорости охлаждения при нормализации будет пересекать С-кривые перлитного распада. Следовательно, будут получаться структуры перлитного типа: перлит, сорбит, тростит.Стали мартенситного класса содержат большее количество легирующих элементов (обычно 7... 15 %). В присутствии никеля, даже при общем количестве легирующих элементов около 5 %, сталь может относиться к мартенситному классу. Содержание углерода в сталях мартенситного класса обычно не превышает 055 %, Область перлитного распада в этих сталях сдвинута вправо, поэтому охлаждение на воздухе приводит к переохлаждению аустенита до температур мартенситного превращения, где и происходит образование мартенсита.

Стали аустенитного класса содержат более 15 % легирующих элементов, в том числе не менее 8 % никеля или около 13 % марганца. В большинстве этих сталей содержание углерода не превышает 0,2 %. Легирующие элементы (особенно никель), растворяясь в аустените, очень сильно повышают его устойчивость. При этом не только сдвигается вправо область перлитного распада, но и точка начала мартенситного превращения снижается в область отрицательных температур. В результате сталь, охлажденная на воздухе до комнатной температуры, сохраняет аустенитную структуру.

Стали ферритного класса содержат от 17 до 30 % хрома или не менее 2,5% кремния. Это малоуглеродистые стали, в которых процент углерода не превышает 0,2. Растворяясь в феррите, хром очень сильно повышает его устойчивость. Такие стали практически не имеют фазовых превращений при нагреве вплоть до плавления, то есть сохраняют ферритную структуру во всех интервалах температур.

К сталям карбидного (ледебуритного) класса относятся высокоуглеродистые (более 0,7 % С), легированные большим количеством карбидообразующих элементов, преимущественно вольфрамом, ванадием, молибденом, хромом. Легирующие элементы образуют с углеродом большое количество специальных карбидов. Уже в процессе кристаллизации стали образуются карбиды, входящие в состав эвтектики, напоминающей ледебурит. При охлаждении на в сталях карбидного класса, подобно сталям мартенситного класса, основа структуры получается мартенситной.

Микроструктура сталей различных классов в нормализованном состоянии показана на рис.2.

Риc.2. Микроструктуры сталей различных классов в нормализованном состоянии, увеличение 100:

а) перлит и феррит;б) мартенсит игольчатый;в) аустенит;г) феррит;д) бесструктурный мартенсит и карбиды.

Рассмотренная классификация легированных сталей условна и относится к случаю охлаждения на воздухе образцов небольших сечений. Меняя условия охлаждения можно в одной и той же стали получать различные структуры и свойства.

Свойства и применение легированных сталей

По назначению легированные стали разделяются на конструкционные, инструментальные и стали с особыми свойствами.

Стали перлитного класса с различным содержанием углерода нашли широкое применение как конструкционные материалы для изготовления различных конструкций и деталей машин. Для изготовления конструкций применяют преимущественно низколегированные стали с невысоким содержанием углерода, что обеспечивает им хорошую свариваемость.

Стали предназначенные для изготовления деталей машин и приборов, разделяют в зависимости от применяемой к ним термообработки на цементуемые (содержат не более 0,25 %С) и улучшаемые (0.25... 0,5%С). Детали из цементуемых сталей подвергают цементации, закалке и низкому отпуску. В результате получается твёрдая, износостойкая поверхность (HRC 56... 62), со структурой высокоуглеродистого мартенсита и более мягкая, вязкая сердцевина (НЕС 15...45) со структурой малоуглеродистого мартенсита.

Детали из улучшаемых сталей подвергают закалке в масле и высокому отпуску. Такая термообработка называется улучшением. Закалка даёт мартенситную структуру. Мартенсит при высоком отпуске распадается на сорбит., сочетающий достаточную прочность с повышенной вязкостью. Такие детали хорошо работают в условиях динамических нагрузок.

Стали, легированные кремнием, марганцем и некоторыми другими элементами и содержащие 0,5...0,65 %С, используются для изготовления пружин и рессор. Они подвергаются закалке и среднему отпуску на тростит, который обеспечивает хорошую упругость и прочность.

К перлитному классу принадлежат и шарикоподшипниковые стали. Это высокоуглеродистые стали, легированные небольшим количеством хрома (не более 1,5 %). Закалка и низкий отпуск обеспечивают им мартенситную структуру, прочность и износостойкость.

Кроме деталей машин из легированных сталей перлитного класса с высоким содержанием углерода (более 0,8 %) изготавливают режущий и мерительный инструмент. Такой инструмент подвергается неполной закалке и низкому отпуску. Приобретая высокую твёрдость и износостойкость, инструмент, однако, не обладает достаточной теплостойкостью. Некоторые марки перлитных сталей используют для изготовления инструмента для горячего деформирования. Пониженное по сравнению с другими инструментальными сталями содержание углерода (от 0,3 до 0,7%) позволяет получить достаточную вязкость, т.к. такой инструмент часто работает с ударными нагрузками.

Легирующие элементы в сталях перлитного класса не оказывают существенного влияния на структуру. В основном они способствуют увеличению прокаливаемости и тем самым дают возможность получить высокие механические свойства в деталях больших сечений.

Среди сталей мартенситного класса широкое применение находят стали, содержащие около 13 % хрома и до 0,4 % углерода. При содержании хрома более 12,5 % сталь становится коррозионностойкой. Стали этой группы хорошо сопротивляются атмосферной коррозии и коррозии в среде водяного пара, т.е. являются нержавеющими из них изготавливают различные детали машин, требующие повышенной прочности и коррозионной стойкости, а также некоторые виды инструмента. Упрочнение достигается закалкой в масле или на воздухе на структуру мартенсита. Отпуск в зависимости от назначения может быть высоким (для деталей машин) или низким (для инструмента).

Набольшее применение среди сталей аустенитного класса находят хромоникелевые стали, содержащие около 18 % хрома и 8.., 10 % никеля (углерода не более 0,2 %). Эти стали имеют более высокую коррозионную стойкость, чем хромистые стали мартенситного класса. В нормализованном состоянии эти стали имеют структуру, состоящую из аустенита и небольшого количества карбидов типа (FeCr)23C6. При нагреве под закалку (так называемая аустенизацня) карбиды растворяются в аустените, и при резком охлаждении в воде фиксируется однофазная аустенитная структура. Однофазные структуры характеризуются более высокой коррозионной стойкостью, т.к. в этом случае уменьшается вероятность образования микрогальванических пар, вызывающих электрохимическую коррозию. Закалка аустенитных сталей не является упрочняющей операцией.

Аустенитные стали используются как кислотостойкие для изготовления химической аппаратуры, а также для деталей машин и криогенного оборудования, работающего при температурах до -253 С. Стали этого класса могут использоваться и как жаростойкие, жаропрочные материалы.

Наиболее известными сталями ферритного класса являются высокохромистые стали, содержащие 17...30 % хрома и не более 0,2 % углерода. Они хорошо сопротивляются как электрохимической так и газовой коррозии при высоких температурах, т.е. являются кислотостойкими и жаростойкими (окалиностойкими). Недостатком этих сталей является низкая прочность и возникающая при перегреве (например, при сварке) крупнозернистость, которая не устраняется термической обработкой, Крупнозернистость придаёт сталям повышенную хрупкость. Используются эти стали преимущественно в отожженном состоянии.

Рассмотренные стали мартенситного, аустенитного и ферритного класса относятся с особыми свойствами.

Стали карбидного класса по назначению являются инструментальными. Они отличаются повышенной износостойкостью и теплостойкость (красностойкостью). Благодаря этому их используют для изготовления режущего инструмента, работающего при высоких скоростях резания. Наилучшие режущие свойства стали приобретают после сложной термической обработки. Отожженные заготовки имеют структуру сорбитообразного перлита и карбидов. После механической обработки заготовок и придания инструменту необходимой формы он подвергается закалке и трёхкратному отпуску. Схема режимов термической обработки приведена.

С целью выравнивания температуры по всему сечению инструмента и в избежании его деформации производится подогрев до температуры около 800°С, а затем окончательный нагрев в расплавах солей до температур 1260... 1290 °С (для стали Р18). Высокие температуры закалки необходимы для более полного растворения карбидов и получения при нагреве высоколегированного аустенита. Это обеспечивает получение после закалки в масле (или на воздухе) высоколегированного мартенсита, обладающего высокой устойчивостью против отпуска, т.е. теплостойкостью. Часть карбидов, не растворившихся при нагреве, препятствуют росту зерна аустенита.

В процессе охлаждения часть аустенита превращается в мартенсит. Кроме того в структуре сохраняются не растворенные карбиды и некоторое количество остаточного аустенита, т.к. точка Мк лежит ниже нуля градусов и мартенситное превращение не заканчивается. Остаточный аустенит понижает твёрдость и режущие свойства, поэтому его присутствие в структуре недопустимо.

После закалки следует отпуск при температуре около 560 °С, при котором происходит превращение остаточного аустенита в мартенсит с выделением дополнительного количества дисперсных карбидов. Это сопровождается увеличением твёрдости. Чтобы весь остаточный аустенит превратился в мартенсит, отпуск проводят 3 раза подряд с выдержкой по одному часу. Для инструмента простой формы можно делать после закалки обработку холодом и однократный отпуск при 560°С.

Твёрдость стали после закалки составляет HRC 62...63, а после трёхкратного отпуска HRC 64...65. Высокая твёрдость сохраняется при последующих нагревах в процессе работы до температур до 600 "С, что обеспечивает теплостойкость инструмента.

Также по теме:

Про дюралюмины. Состав и применение сплавов на основе Al-Cu-Mg.

Дилатометрия. Дилатометрические кривые.

svarder.ru

Легированная сталь — Мегаэнциклопедия Кирилла и Мефодия — статья

Леги́рованная сталь, углеродистая сталь, в которую специально введены легирующие элементы с целью улучшения ее эксплуатационных и технологических свойств (см. Легирование). Различают низколегированную (суммарное содержание легирующих элементов до 2, 5%), среднелегированную (2, 5-10%) и высоколегированную (свыше 10%) сталь. Легирующие элементы вводятся в сталь в различных количествах и в разных сочетаниях — по 2, по 3 и более элементов. Легированные стали используют для изготовления тяжелонагруженных деталей ответственного назначения, так как они обладают более высокими механическими характеристиками.Легированные стали могут быть классифицированы по структуре, по составу и по назначению.

По равновесной структуре стали можно классифицировать как:

а) доэвтектоидные стали, имеющие в структуре избыточный феррит. Стали ферритного класса содержат элементы, сужающие область существования аустенита; эти стали могут сохранять структуру феррита (иногда в сочетании с карбидами) при любых температурах (вплоть до расплавления) и после охлаждения с любой скоростью;б) эвтектоидные стали, имеющие перлитную структуру;

в) заэвтектоидные стали, имеющие в структуре избыточные (вторичные) карбиды;

г) ледебуритные стали, имеющие в структуре первичные карбиды. В литом виде избыточные карбиды вместе с аустенитом образуют эвтектику — ледебурит, который при ковке или прокатке разбивается на обособленные карбиды и аустенит. Стали карбидного класса содержат повышенное количество углерода и карбидообразующих элементов.Большинство легирующих элементов влияют на диаграмму состояния C – Fe. Граница между доэвтектоидными и заэвтектоидными сталями, заэвтектоидными и ледебуритными в легированных сталях лежит при меньшем содержании углерода, чем в углеродистых.

Исходя из структуры стали, получаемой после охлаждения на воздухе, можно выделить перлитный, мартенситный и аустенитный классы сталей. Стали перлитного класса имеют структуру перлита или его разновидностей: сорбита, троостита, а также перлита с ферритом или с заэвтектоидными карбидами. Стали мартенситного класса характеризуются пониженной критической скоростью закалки и имеют после нормализации структуру мартенсита. Стали аустенитного класса имеют сильно пониженную температуру распада аустенита, который сохраняется в структуре стали даже при комнатной температуре. Получение этих классов сталей обусловлено тем, что по мере увеличения содержания легирующих элементов устойчивость аустенита в перлитной области возрастает, а температурная область мартенситного превращения понижается.В зависимости от состава — наличия в стали тех или иных легирующих примесей — легированные стали классифицируются как никелевые, хромистые, хромоникелевые и т. д.

При легировании углеродистых сталей: марганец увеличивает прочность, твердость и сопротивление стали износу; кремний и хром повышают прочность и жаростойкость; медь повышает стойкость стали к атмосферной коррозии; никель способствует улучшению вязкости без снижения прочности. Низколегированные стали имеют более высокие механические свойства, чем малоуглеродистые. Стали, содержащие никель, хром и медь, высокопластичны, хорошо свариваются, их с успехом используют для сварных и клепаных конструкций промышленных и гражданских зданий, пролетных строений мостов, нефтерезервуаров, труб и др.

В отличие от маркировки углеродистых сталей буквы в марке низколегированных сталей показывают наличие в стали легирующих примесей, а цифры — их среднее содержание в процентах. Предшествующие буквам цифры показывают содержание углерода в сотых долях процента. Для маркировки стали каждому легирующему элементу присвоена определенная буква:

С — кремний, В — вольфрам, Г — марганец, Ю — алюминий, Х — хром, Д — медь, Н — никель, К — кобальт, М — молибден, Б — ниобий, Т — титан.

Первые цифры марки обозначают среднее содержание углерода (в сотых долях процента для инструментальных и нержавеющих сталей). Буквой указан легирующий элемент и последующими цифрами — его среднее содержание, например, сталь марки 3Х13 содержит 0, 3% С и 13% Сr, сталь марки 2Х17Н2 — 0, 2 % С, 17 % Сг и 2 % Ni. При содержании легирующего элемента менее 1, 5 % цифры за соответствующей буквой не ставятся, например, 1Г2С, 12ХН3А. Буква А в конце обозначения марки указывает на то, что сталь является высококачественной, буква Ш - особо высококачественной. Например, легированная конструкционная сталь марки 1Г2С содержит 0, 1 % углерода, 2 % марганца и 1 % кремния.

Большинство марок легированных сталей приобретает высокие механические характеристики только после соответствующей термической обработки, которая сопровождается фазовыми превращениями и делает структуру сталей более мелкозернистой. Легированные стали обладают более глубокой прокаливаемостью деталей тех же размеров, чем из углеродистых сталей. Большинство легирующих элементов снижают температуру мартенситного превращения и улучшают качество остаточного аустенита в структуре.

megabook.ru