- Низкий уровень твёрдости закалённого изделия. Причинами этого могут быть недостаточный нагрев, слишком короткое время выдержки изделия при нагреве, или слишком медленное охлаждение. Исправляется этот дефект отжигом с последующим повторением закалки.

- Перегрев. Не выдержаны технологические условия, температура нагрева превысила необходимую, детали, в результате, придана ненадлежащая хрупкость. Путь решения: отжиг и снова закалка. Но уже по всем правилам.

- Пережог. Перегрев изделия до температуры на грани плавления. Такое изделие не способно быть восстановленным, увы.

- Окисление и обезуглероживание. Это когда из структуры стали выгорает углерод, а на поверхностях образовываются окисловые наслоения. Такой образец также отправляется в ёмкость с металлоломом, не восстановим.

- Растрескивания и деформирование. Неравномерность охлаждения становится причиной этих дефектов. Растрескивание не исправляется, а в случае деформации всё может быть исправлено рихтовочными мероприятиями.

- Начало аустенитного превращения, от исходного перлита при нагреве – 720 °С.

- Окончание аустенитного превращения — 740 °С.

- Температуры начала и окончания превращения аустенита в перлит при охлаждении совпадают, и находятся в пределах 700 °С.

- Мартенситное превращение, начинаясь при 810 °С, заканчивается при 245 °С.

- по фосфору 0,25%;

- по сере – 0,03%;

- по меди 0,02%.

- катаной широкой полосы. Ширина полосы составляет 12…48 мм, при толщине 3…10 мм;

- круглого прутка диаметром 4…18 мм;

- квадратного профиля с размером стороны от 4×4 до 18×18 мм;

- специальных профилей.

- способом укладки заготовок на под термической печи;

- соотношением высоты и толщины заготовок;

- температурой нагрева;

- типом нагревательной печи.

- для сечения до 20 мм – 5…6 мин;

- для сечения до 30 мм – 8…10 мин;

- для сечения до 40 мм – 9…12 мин;

- для сечения до 50 мм – 12…15 мин;

- для сечения до 75 мм – 15…18 мин;

- для сечения до 100 мм – 19…25 мин;

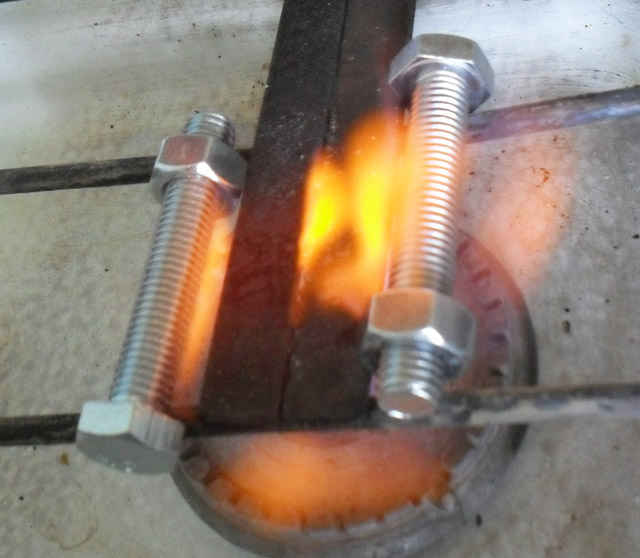

- Закалочные процессы протекают в полном объёме, если они начинаются при 800…820 °С.

- Соотношение времени предварительного и окончательного подогрева инструмента под закалку должно быть одинаковым, и находиться в температурном диапазоне значений 400…500 °С.

- Точное время нагрева обычно рассчитывается в зависимости от площади поверхности инструмента и его объёма. Особенно это важно при нагреве заготовок в расплавах солей: для расплавов это должно быть 8…14 мин, для водных растворов – 15…30 мин (увеличенные нормативы применяются для инструмента с резко отличающимися продольными и поперечными размерами).

- Охлаждение инструмента после закалки проводят в воде, температура которой (независимо от времени года и температуры в термическом отделении) должна находиться в пределах 18…25 °С. При более низких температурах возрастает риск растрескивания изделий, а при более высоких твёрдость инструмента получается неравномерной. Тот же дефект возможен в том случае, когда закалочная среда загрязнена минеральными и органическими остатками.

- Закалка стали У8 на воздухе невозможна.

Закалка инструментальных сталей. Закалка инструментальной стали

Закалка стали, от теории к практике

Здравствуйте, уважаемые читатели блога ForgeMika.com.

В процессе ковки изделие подвергается целому набору термического и механического воздействия. И не все его элементы в равной степени полезны изделию, некоторые последствия нужно исправлять. Мы знаем, что для этого необходима закалка. Нужна она для того, чтобы улучшить внутреннюю структуру металлического изделия, снять внутренние напряжения, придать ему оптимизированные физико-технические характеристики. А общий механизм, в соответствии с которым происходит закалка стали, примерно одинаков: нагрев до определённой температуры и немедленно следующее за ним резкое охлаждение.

Факторы, которые нужно учесть при компоновке технологического процесса закалки

Каждый материал имеет два показателя, влияющих на его закалку. Их именуют закаливаемостью и прокаливаемостью.

Закаливаемость

– это свойство, характеризующее способность материала подвергаться закалке с получением необходимых показателей твёрдости. Не каждая разновидность стали способна эффективно подвергаться этой операции, наличие в структуре стали содержания углерода в количестве меньшем 0,3 процента означает, что такая сталь своих характеристик твёрдости не повысит, оттого подвергать её закалке не имеет смысла. А многие виды сталей в результате ошибок в технологии закалки, своих качеств не повышают, или повышают незначительно. Поэтому к построению технологического процесса для них нужно подходить более тщательно.

Прокаливаемость

Это понятие было введено в качестве характеристики, описывающей глубину, на которую способна проникать закалка в материал. Этот фактор находится под непосредственным влиянием критической скорости закалки, чем она ниже, тем на большую глубину способна прокалиться сталь. Также на этот показатель влияет первоначальная структура вещества, температура нагрева материала и температура нагрева среды, в которой происходит закалка.

Термический режим закалки

Основным критерием выбора температурного режима операции является химический состав стали. Различают такие виды закалки, как полная и неполная.

Если руководствоваться диаграммой критических точек, можно утверждать, что доэвтектоидные разновидности сталей, во время полного закаливания, подлежат нагреву на тридцать – пятьдесят градусов Цельсия выше Ас3, в результате материал по структуре становится однородным аустенитом. А после процедуры охлаждения он имеем мартенсит, приобретший предельный уровень твёрдости.

Если руководствоваться диаграммой критических точек, можно утверждать, что доэвтектоидные разновидности сталей, во время полного закаливания, подлежат нагреву на тридцать – пятьдесят градусов Цельсия выше Ас3, в результате материал по структуре становится однородным аустенитом. А после процедуры охлаждения он имеем мартенсит, приобретший предельный уровень твёрдости.

Инструментальную сталь же подвергают процессу неполной закалки. Целью этой операции является достижение того температурного уровня, при котором становится возможным образование избыточных фаз. Там же на диаграмме критических точек эта температура находится в интервале между Ас1 и Ас2. Как следствие, в мартенсите будет содержаться определённая доза феррита, образовавшегося в период термообработки.

Подвергая закаливанию заэвтектоидную сталь, стоит ограничиваться температурным показателем на двадцать – тридцать градусов превышающим Ас1. Такова технология неполной закалки. Вследствие чего в процессе повышения температуры (основательного нагрева) и её понижения (резкого охлаждения) будет наблюдаться сохранение цементита, что благотворно скажется на твёрдости мартенсита, в смысле, повысит её. Однако за температурой нагрева заэвтектоидной стали необходимо следить тщательно, ибо перегрев неблагоприятно скажется на твёрдости.

Закалка стали, её разновидности

В методологическом отношении приёмов закалки существует достаточно для того, чтобы подобрать нужный тип технологического процесса для конкретного материала. Рассмотрим их подробнее.

Закалка в одной среде

По показаниям диаграммы охлаждения заметно, что такому типу закалки соответствует кривая номер один. В техническом смысле такая процедура не сложна. Но применяя её нужно учитывать особенности габаритов закаливаемой детали. Так как, в том случае, если толщина изделия неравномерна, то резкое охлаждение может привести к деформации и трещинам в теле детали на тех участках, где его толщина меньше. Большое количество углерода может стать причиной увеличенных внутренних напряжений, что есть верный путь к растрескиванию. Изделия с несложной конфигурацией, материалом для которых стала заэвтектоидная сталь, превосходно подходят к этому типу закалки. Если из этой же стали изготовлено изделие сложнее по форме, то тут стоит применить ступенчатую закалку.

По показаниям диаграммы охлаждения заметно, что такому типу закалки соответствует кривая номер один. В техническом смысле такая процедура не сложна. Но применяя её нужно учитывать особенности габаритов закаливаемой детали. Так как, в том случае, если толщина изделия неравномерна, то резкое охлаждение может привести к деформации и трещинам в теле детали на тех участках, где его толщина меньше. Большое количество углерода может стать причиной увеличенных внутренних напряжений, что есть верный путь к растрескиванию. Изделия с несложной конфигурацией, материалом для которых стала заэвтектоидная сталь, превосходно подходят к этому типу закалки. Если из этой же стали изготовлено изделие сложнее по форме, то тут стоит применить ступенчатую закалку.

Ступенчатая разновидность закалки

При такой технологии риски коробления и потери необходимой конфигурации образца практически сведены к нулю. Подвергаться ей могут достаточно толстостенные детали из легированной стали толщиной до тридцати миллиметров.

Технология изотермической закалки

Во многом она аналогична предыдущей операции. Разница состоит в следующем, на первом этапе, будучи помещённым в разогретую ванну, изделие выдерживается заметно дольше. Отличительной чертой этого вида обработки кованых деталей считается возможность охлаждения в любом режиме и в любых условиях. Расплавленные соли способны быть средой охлаждения.

Светлая закалка

Достаточно сложная процедура, требующая дополнительного оборудования, специализированной печи с защитной средой. Перед тем, как приступить к собственно закалке, деталь предварительно подогревается в среде хлористого натрия до температуры Ас1 + 30…50°С. При этой технологии также используются те же процедуры, что в ступенчатой закалке. Однако после этого деталь помещают в расплавленную едкую щёлочь, и в этой среде уже и происходит остывание.

Закалка с самоотпуском

Применима для обработки изделий из инструментальной стали. Ноу-хау этого метода можно считать тот факт, что при его использовании охлаждаемое изделие извлекают из среды охлаждения ещё до того, как оно полностью остыло. Причём, наружные слои стали охлаждаются заметно быстрее, а более горячие внутренние сохраняют температуру нагрева дольше. В этом состоянии с деталью производят процедуру отпуска, которая состоит в том, что по достижении необходимой температуры, изделие помещают в закаливающую жидкость. Такие методы применяют для ударного инструмента, которому необходима наружная твёрдость и внутренняя вязкость.

Наиболее распространённые ошибки при закалке

Охлаждение – завершающая часть закалки

Вода является наиболее распространённой средой охлаждения после закалки. Для углеродистых сталей она является единственно возможной средой охлаждения. А для других материалов, в отношении которых применяются кузнечные и термические процедуры, часто бывает более подходящим охлаждение в масле. Это позволяет процесс охлаждения сделать более равномерным, не допустить коробления или растрескивания и прочих дефектов.

Есть пару тонкостей, на которые нужно обращать внимание при охлаждениях. Первое, это касается деталей, имеющих участки разной толщины, их в жидкость для охлаждения окунают сначала более толстой частью. А те изделия, конфигурация которых представляет собой вытянутые детали, окунать в охлаждающую жидкость необходимо ровно вертикально, и они не покоробятся.

Нестандартные методы закалки

Таковыми могут считаться технологические операции термообработки кованых изделий, производимые не в специально оборудованных условиях. Как правило, таковыми считаются кузнечные цеха. В них такие операции производить заметно проще, так как, всегда имеется главное средство для нагрева – кузнечный горн.

Потребоваться такое мероприятие может в тех случаях, если обнаруживается дефект в рабочих свойствах инструмента. Например, недостаточная твёрдость режущих кромок у ножей, зубил, стамесок. Или напротив, не хватает внутренней вязкости, есть подозрения, что ударная нагрузка инструментом будет принята не должным образом, поэтому нужно снять внутренние напряжения посредством термообработки.

Возможные дефекты, подстерегающие кузнеца и закаливаемую деталь здесь те же, и методы охлаждения совершенно идентичные.

Желаю удачи, творческих успехов, и до встречи на страницах блога!

forgemika.com

Закалка инструментальных сталей - ООО Мартенсит

Температура закалки инструмента зависит от механизма упрочнения стали, который, в свою очередь, определяется ее составом и структурой.

Стали, упрочняемые в результате мартенситного превращения или мартенситного превращения с дисперсионным твердением, закаливают соответственно с температур, обеспечивающих достаточно полное насыщение аустенита углеродом или углеродом и легирующими элементами.

Вместе с тем для всех этих случаев существует еще одно единое требование — температура закалки должна быть такой, чтобы прочностные свойства и сопротивление разрушению, определяемые в значительной мере величиной зерна, были на достаточно высоком уровне (т. е. необходимо, чтобы величина зерна была достаточно малой). Для инструментальных сталей применяют несколько видов закалки.

Непрерывная закалка

Закалку этого вида применяют в основном для инструмента из углеродистых и низколегированных сталей, обладающих малой устойчивостью переохлажденного аустенита и требующих вследствие этого ускоренного охлаждения, а также для инструмента относительно простой формы, изготовленного из инструментальных сталей повышенной и высокой прокаливаемости. В зависимости от прокаливаемости стали, а также диаметра инструмента охлаждение осуществляют в воде или водных растворах солей и щелочей, а также в масле. Недостатком этого вида закалки является возникновение повышенных внутренних напряжений, что может в отдельных случаях вызвать сильное коробление или образование трещин.

Ступенчатая закалка

Такую закалку применяют для инструмента сложной формы в основном из сталей повышенной и высокой прокаливаемости, а также для тонкого инструмента из сталей небольшой прокаливаемости. Инструмент охлаждают в горячих средах, а затем на воздухе. Это замедляет скорость охлаждения в интервале мартенситного превращения, уменьшает напряжения, деформацию и опасность образования трещин. Температура горячих сред должна быть выше температуры начала мартенситного превращения, а время выдержки достаточным для выравнивания температуры по сечению инструмента, так чтобы не успело начаться бейнитное превращение.Обычно температуры горячих сред составляют 160—200° С для низколегированных инструментальных сталей и 500—630° С для быстрорежущих сталей. В качестве горячих сред применяют расплавы солей.

Светлая закалка

Закалка этого вида представляет разновидность ступенчатой закалки. При светлой закалке состав охлаждающей смеси (обычно используют расплавы щелочей с добавлением воды) подбирают таким образом, чтобы поверхность инструмента после охлаждения была чистой и имела светло-серый цвет.

Неполная изотермическая закалка

Такую закалку применяют при необходимости получения достаточно высокой твердости. В этом случае инструмент в процессе охлаждения выдерживают при температуре лишь немного выше точки Мнс тем, чтобы бейнитное превращение прошло в ограниченной степени. Неполную изотермическую закалку целесообразно применять для штампов сложной формы из сталей 9ХС, ХВСГ.

Полная изотермическая закалка

Ее применяют в том случае, когда допустима пониженная твердость (HRC52—55). Получаемая структура — нижний бейннт и остаточный аустенит. Полную изотермическую закалку применяют преимущественно для деревообрабатывающего инструмента и некоторых штампов и пресс-форм.

Основными преимуществами изотермической закалки являются уменьшение деформации (вследствие образования повышенных количеств остаточного аустенита и меньшей величины внутренних напряжений), а также повышение вязкости.

Прерывистая закалка

Закалку этого вида применяют для предупреждения образования трещин в инструменте сложной формы из сталей небольшой прокаливаемости, требующих охлаждения в воде, и в крупном инструменте из сталей повышенной прокаливаемости.Закалку выполняют так, чтобы мартенситное превращение происходило только частично. Изделие охлаждают до 90—100° С (т. е. на 75—100° С ниже точки Мн).Для этого инструмент из углеродистых и низколегированных сталей выдерживают в воде или в водных растворах солей и щелочей 5—10 с до потемнения поверхности, а инструмент из легированных сталей — в масле от 30—60 с до 10—15 мин (и больше) в зависимости от сечения изделия. Затем, не допуская дальнейшего охлаждения, инструмент переносят в горячие среды (170—180° С) для снятия возникших напряжений и частичного отпуска полученного мартенсита. При этом инструмент небольшого сечения выдерживают 2—5 мин, а более крупный — в зависимости от размеров — 30—60 мин. После этого его охлаждают на воздухе для образования мартенсита из непревратившегося ранее аустеиита и подвергают отпуску для снятия напряжений.

Закалка в штампах

Такую закалку применяют для предупреждения деформации (коробления) преимущественно длинного или плоского инструмента.

Закалка при индукционном нагреве

Закалку этого вида применяют для инструмента, который должен иметь закаленный слой определенной толщины (метчиков, напильников, вытяжных штампов и т. д.) или высоты (ножовочных полотен, некоторого слесарно-монтажного инструмента). При этом производительном способе нагрева обеспечивается большая стабильность свойств в разных партиях инструмента, поскольку процесс легко автоматизируется, уменьшаются обезуглероживание и окисление благодаря малой продолжительности нагрева.Для такой закалки наиболее пригодны низколегированные стали, менее чувствительные к перегреву и получающие по сравнению с углеродистыми более равномерную твердость закаленного слоя при охлаждении в воде.Применение легированных сталей повышенной и высокой производительности целесообразно, если необходимо использовать их лучшую закаливаемость, чтобы уменьшить деформацию инструмента и получить возможность охлаждать его в масле, горячих средах или на воздухе.

martensit63.ru

Способ термической обработки инструментальных сталей

Изобретение относится к термообработке инструментальных сталей и может быть использовано для повышения эксплуатационной стойкости инструмента в машиностроительной промышленности. Сущность: сталь У8 термоциклируют с многократным нагревом до температуры закалки и охлаждением до температуры , окончательной закалки от температуры последнего нагрева при термоциклировании и отпуска. Причем время нагрева на всех стадиях термоциклирования снижают до 0,1 - 0,9 от общего времени нагрева при стандартной закалке. В результате термообработки инструментальных сталей происходит измельчение структурных составляющих, фазовый наклеп структуры, что обеспечивает повышение прочности и износостойкости инструментальных сталей. 2 табл.

Изобретение относится к термообработке инструментальных сталей и может быть использовано в машиностроительной и инструментальной промышленности. Известен способ традиционной закалки инструментальных заэвтектоидных сталей, состоящий в однократном нагреве до температуры на 30-50оС выше Ас1 (до температуры закалки) с последующим охлаждением в закалочной среде до комнатной температуры. Нагрев этих сталей выше указанной температуры закалки ведет к снижению механических свойств. Время выдержки выбирается из расчета завершения процессов полной аустенизации и растворения карбидов и соответствует общепринятым нормам выдержки. При подборе закалочной среды скорость охлаждения сталей в этой среде должна быть выше критической для прохождения полного превращения аустенита в мартенсит. Например, при закалке стали У8 (инструментальной стали пониженной прокаливаемости) ее нагревают до 770-820оС и охлаждают в водном растворе или масле в зависимости от размеров инструмента. После закалки обязательно проводят отпуск с целью снятия внутренних напряжений, либо повышения вязкости, что зависит от вида инструмента и условий его работы. (Гуляев. Металловедение, М.: Металлургия, 1978 - с. 285-293, с. 412-417, Термическая обработкa в машиностроении. Справочник) Под ред. Ю.М. Лахтина, А.Г. Рахштадта -М., Машиностроение, 1980 - с. 747-751). Указанный способ отличается низкой износостойкостью и прочностью инструментальных сталей. Наиболее близким решением по технической сущности и достигаемому эффекту является способ термической обработки, который заключается в термоциклировании в интервале температур от Ас1 + (10-30оС) до Асm - (10-30оС), закалку от температуры последнего нагрева при термоциклировании и отпуск. Изотермические выдержки, необходимые для полного протекания прямого и обратного превращений, выбираются в соответствии с общепринятыми нормативами. Например, сталь У12 термоциклируют путем пятикратного переноса из печи, имеющей температуру 800оС, в печь с температурой 740oС. На последнем цикле с верхней температуры проводят охлаждение в воде и завершают процесс отпуском при 180оС. В результате такой обработки абразивная износостойкость стали У12 по сравнению с традиционной повысилась в 1,48 раза. Температура закалки предлагаемой стали У12 (800оС) соответствует общепринятой температуре закалки, которую варьируют от 770 до 820оС в зависимости от условий нагрева, состава стали и др. К недостаткам указанного способа следует отнести невысокие значения износостойкости и прочности инструментальных сталей, что отрицательно сказывается на рабочих свойствах готового инструмента. Целью изобретения является повышение износостойкости и прочности инструментальных сталей. Это достигается проведением термоциклирования путем многократного нагрева до температуры закалки и охлаждения до температуры tкомн. - А1, окончательной закалки от температуры последнего нагрева при термоциклировании и отпуска. Причем время нагрева на всех стадиях термоциклирования снижают до (0,1-0,9) τн<R> где τн<R> - общее время нагрева при стандартной закалке. Выбор температуры нагрева при термоциклировании обусловлен тем, что только в интервале температур нагрева под стандартную закалку достигаются наиболее высокие свойства инструментальных сталей. Поэтому температуру нагрева при термоциклировании варьируют аналогично температуре традиционной закалки, а именно в пределах Ас1+(30-50оС). С другой стороны, нагрев выше Ас1+50оС приводит к росту зерна, т.е. снижению вязкости, износостойкости, а также к сильному трещинообразованию. При нагреве ниже Ас1+30оС улучшения механических свойств не наблюдается, так как при температуре, близкой к Ас1 α ->> γ , превращение не происходит и сталь сохраняет исходную структуру. Выбор температуры охлаждения при термоциклировании обусловлен тем, что во всем интервале между температурой окружающей среды (tкомн.) и температурой Ас1 при реализации предлагаемого способа наблюдается улучшение износостойкости и прочности инструментальных сталей. При охлаждении сталей выше Ас1 γ ->> α превращение либо не проходит, либо проходит настолько мало, что не оказывает существенных изменений на структуру, а следовательно, и свойства инструментальных сталей. Охлаждение при термоциклировании ниже температуры окружающей среды (tкомн.) вносит определенные технологические трудности, требуя дополнительного охлаждающего оборудования (холодильников). Выбор времени нагрева при термоциклировании обусловлен тем, что его снижение ниже времени нагрева, общепринятого при традиционной термообработкe (закалке), приводит при нагреве к неполному превращению исходной структуры в аустенит, а именно созданию Ф + А структуры, а затем после 1-кратной закали Ф+М структуры с большими зернами феррита в мартенситной матрице. Такую дуальную структуру с целью повышения механических свойств создают в высокопрочных сталях. Многократное повторение неполного нагрева и охлаждения в указанных выше температурных пределах и окончательная закалка уже после двух циклов приводят к образованию однородной мартенситной структуры с равномерно распределенными мелкодисперсными карбидами, в которой мартенсит представляет уже смесь двух твердых растворов: αм - высокоуглеродистый мартенсит и κм - низкоуглеродистый мартенсит, созданный на базе феррита. При варьировании времени нагрева при термоциклировании в пределах 0,1-0,9 от общего времени нагрева при стандартной закалке ( τн<R> ) превышение времени нагрева выше 0,9 приводит к созданию структуры, состоящей в основном только из высокоуглеродистого мартенсита, который обладает невысокой прочностью и вязкостью, а значит, уступает по свойствам предложенной дуальной структуре. При снижении времени нагрева ниже 0,1 τн<R> в образце даже при значительном числе циклов и малой разнице температур нагрева и охлаждения ( Δ ->> min) не достигается однородной структуры с изотропными свойствами, т.е. инструмент не имеет требуемой прочности. При этом время нагрева стандартной закалки устанавливается в соответствии с общепринятыми нормативами и зависит от многих факторов: размера инструмента, его конфигурации, марки стали, условий нагрева и т.д. (Термическая обработки в машиностроении: Справочник) под ред. Ю.М.Лахтина, А.Т. Рахштадта - М., Машиностроение, 1980, с. 747-751, Каменичный И.С. Спутник термиста: Справочник. - Киев: Техника, 1978, с. 43-44 и т.д.). Время неполного нагрева при термоциклировании тем меньше, чем больше число циклов и меньше температурный градиент (разница между температурой нагрева и охлаждения), т.е. для каждой температуры термоциклического охлаждения существует оптимальное число циклов и время выдержки. Время охлаждения при термоциклировании не оказывает такого существенного влияния как время нагрева. Проведение многократного нагрева и охлаждения позволяет получить сильно измельченную структуру с мелкодисперсными карбидами, а окончательная закалка фиксирует это состояние. Снижение времени нагрева в свою очередь позволяет формировать структуру на базе мало и высокоуглеродистого мартенсита, упрочненного фазовым наклепом. Последнее положительно сказывается на повышении прочности и износостойкости при сохранении твердости закаленной стали. Различие в прочности и износостойкости инструментальных сталей обусловлено разным ходом и полнотой протекания α ->> γ <N>и γ ->> α превращений при термоциклировании, т. е. разной структурой этих сталей в закаленном состоянии. Для инструментальных углеродистых сталей оптимальное число циклов (повторений нагрева и охлаждения), при котором достигается наибольшее повышение твердости и вязкости, составляет 3-6 циклов, поскольку выполнение термоциклирования выше 6 циклов крайне трудоемко. Для инструментальных легированных сталей диапазон оптимального числа циклов шире и существует для каждой марки стали свой индивидуальный и главным образом определяется содержанием в стали углерода и легирующих элементов. При проведении предлагаемого способа закалки инструментальных сталей многократный нагрев и охлаждение осуществляют как в печах, так и в соляных ваннах в зависимости от вида и размеров инструмента, марки стали и т.д. Составы соляных, масляных ванн и виды нагревательных печей, предназначенных для работы в широком диапазоне температур 20-800оС, определены общепринятыми нормативами. (Ю. А. Геллер. Инструментальные стали. М.; Металлургия, 1983, с. 210-216). Применение предлагаемого способа закалки инструментальных сталей требует, также как и при традиционной закалке, обязательного проведения отпуска для снятия закалочных напряжений и повышения пластичности и вязкости сталей. Предлагаемый способ закалки инструментальных сталей может быть рекомендован для повышения эксплуатационных свойств главным образом штампового инструмента, где стали этого класса нашли наибольшее применение. Кроме того, данный способ может быть использован для других видов инструмента: измерительного, режущего и т.д. П р и м е р 1. Термообработку стали У8 согласно известному и предлагаемому способам осуществляли в камерных электропечах. Прочность стали У8 оценивали по результатам испытаний на прочность образцов, имеющих размеры 5х10х55 в соответствии с ГОСТ 1497-75. Твердость стали У8 определяли путем замера ее значений на плоских образцах по методу Роквалла согласно ГОСТ 9013-59. Для повторяемости результатов испытаний не менее 5 образцов на прочность и детали не менее 30 замеров твердости для одного и того же режима термообработки. Термообработку образцов из стали У8 по предлагаемому способу осуществляли следующим образом. Образцы из стали У8 подвергали термоциклированию путем последовательного помещения их в электропечи, нагретые до верхней температуры термоцикла, равной температуре закалки 800оС и до нижней температуры цикла, лежащей в интервале 20оС - А1 (для У8 А1 = 740оС). При нагреве в высокотемпературной печи образцы выдерживали в течение времени, составляющего 10-90% от времени полной выдержки при стандартной закалке. При охлаждении в низкотемпературной печи образцы выдерживали согласно общепринятым нормативам для осуществления полного γ ->> α , превращения. Последний нагрев при термоциклировании совмещали с нагревом под закалку, после чего образцы охлаждали в 10%-ном растворе NaOH в воде и подвергали отпуску. Причем верхняя температура нагрева на всех стадиях термоциклирования сохранялась одинаковой, равной температуре стандартной закалки. Отпуск осуществляли при 200оС в течение 2 ч из расчета получения для стали У8 твердости НRС 58-60, которая обычно принимается для штампового инструмента (Термическая обработка в машиностроении: Справочник/ под ред. Ю.М. Лахтина, А.Г. Рахштадта - М.; Машиностроение, 1980, с. 729). Результаты исследования свойств образцов из стали У8, термообработанных известным и предлагаемым способами, приведены в табл. 1. П р и м е р 2. Термообработку стали 9ХС согласно известному и предлагаемому способам осуществляли в соляных ваннах. Износостойкость стали 9ХС оценивали по результатам технологических испытаний метчиков М3, изготовленных из этой стали. Испытания проводили на резьбонарезном автомате РОЗСМ модели АН 1700-03 при нарезке резьбы в детали типа "гайка" из стали 10КП (ГОСТ 16523-70). Условия резания: число оборотов - 760 об/мин, подача - 72 мм/мин, глубина резания - 8 мм. Повышение износостойкости определяли как отношение количества деталей, изготовленных метчиками с использованием предлагаемого способа термообработки, к количеству деталей, изготовленных метчиками после традиционной термообработки. Показатель относительной износостойкости определяли, как усредненное значение после испытания 3-5 метчиков, термообработанных по одному режиму. Термообработку метчиков из стали 9ХС по предлагаемому способу осуществляют следующим образом. Метчики из стали 9ХС термоциклируют путем многократного переноса из соляной ванны, имеющей температуру нагрева под закалку 860оС, в ванну с температурой, лежащей в интервале 20о-А1 (для 9ХС А1 = =780оС). На последнем цикле с верхней температуры проводят охлаждение в масле и завершают процесс отпуском при 200оС в течение 1,5 ч. При термообработке в двух ваннах для многократного нагрева используют ванну на основе NaCl с температурой плавления 750оС; для многократного охлаждения в интервале температур 515-780оС используют соляную ванну, состоящую из 15% NaCl, 25% KCl, 20% CaCl2, 40% BaCl2, в интервале температур 260-540оС используют щелочную ванну, состоящую из 50% КОН, 50 % NaOH; в интервале температур 160-280оС используют щелочную ванну, состоящую из 80% КОН и 20 % NaOH, ниже 160оС используют подогретое цилиндровое масло марки 52. Использование селитровых ванн для охлаждения нежелательно, так как перенос в высокотемпературную ванну инструмента с остатками селитры может вызвать взрыв. При нагреве в процессе термоциклирования метчики выдерживают в течение времени, составляющего 10-90% от времени полной выдержки при стандартной закалке. Охлаждение в процессе термоциклирования осуществляют для завершения полного γ ->> α , превращения согласно общепринятым нормативам. Результаты испытаний режущих свойств метчиков из стали 9ХС, термообработанных известным и предлагаемым способами, приведены в табл. 2. Из приведенных данных следует, что использование предлагаемого способа термообработки инструментальных сталей позволяет по сравнению с известным способом повысить износостойкость в 1,1-2,0 раза, а прочность в 1,1-1,4 раза при сохранении твердости стандартно закаленной стали.

Формула изобретения

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ, включающий термоциклирование путем многократного нагрева до Ac3 + (30 - 50)oС и охлаждения ниже Ac1 , закалку от температуры последнего нагрева и отпуск, отличающийся тем, что, с целью повышения прочности и износостойкости сталей, время нагрева на всех стадиях термоциклирования снижают до Ac1 , а охлаждение при термоциклировании осуществляют до tками - 0,1-0,9 τн , где τн - общее время нагрева при стандартной закалке.

MM4A Досрочное прекращение действия патента Российской Федерации на изобретение из-за неуплаты в установленный срок пошлины за поддержание патента в силе

Номер и год публикации бюллетеня: 27-2000

Извещение опубликовано: 27.09.2000

bankpatentov.ru

Способ термической обработки инструментальных сталей

Изобретение относится к термообработке инструментальных сталей и может быть использовано для повышения эксплуатационной стойкости инструмента в машиностроительной промышленности. Сущность: сталь У8 термоциклируют с многократным нагревом до температуры закалки и охлаждением до температуры  , окончательной закалки от температуры последнего нагрева при термоциклировании и отпуска. Причем время нагрева на всех стадиях термоциклирования снижают до 0,1 - 0,9 от общего времени нагрева при стандартной закалке. В результате термообработки инструментальных сталей происходит измельчение структурных составляющих, фазовый наклеп структуры, что обеспечивает повышение прочности и износостойкости инструментальных сталей. 2 табл.

, окончательной закалки от температуры последнего нагрева при термоциклировании и отпуска. Причем время нагрева на всех стадиях термоциклирования снижают до 0,1 - 0,9 от общего времени нагрева при стандартной закалке. В результате термообработки инструментальных сталей происходит измельчение структурных составляющих, фазовый наклеп структуры, что обеспечивает повышение прочности и износостойкости инструментальных сталей. 2 табл.

Изобретение относится к термообработке инструментальных сталей и может быть использовано в машиностроительной и инструментальной промышленности.

Известен способ традиционной закалки инструментальных заэвтектоидных сталей, состоящий в однократном нагреве до температуры на 30-50оС выше Ас1 (до температуры закалки) с последующим охлаждением в закалочной среде до комнатной температуры. Нагрев этих сталей выше указанной температуры закалки ведет к снижению механических свойств. Время выдержки выбирается из расчета завершения процессов полной аустенизации и растворения карбидов и соответствует общепринятым нормам выдержки. При подборе закалочной среды скорость охлаждения сталей в этой среде должна быть выше критической для прохождения полного превращения аустенита в мартенсит. Например, при закалке стали У8 (инструментальной стали пониженной прокаливаемости) ее нагревают до 770-820оС и охлаждают в водном растворе или масле в зависимости от размеров инструмента. После закалки обязательно проводят отпуск с целью снятия внутренних напряжений, либо повышения вязкости, что зависит от вида инструмента и условий его работы. (Гуляев. Металловедение, М.: Металлургия, 1978 - с. 285-293, с. 412-417, Термическая обработкa в машиностроении. Справочник) Под ред. Ю.М. Лахтина, А.Г. Рахштадта -М., Машиностроение, 1980 - с. 747-751). Указанный способ отличается низкой износостойкостью и прочностью инструментальных сталей. Наиболее близким решением по технической сущности и достигаемому эффекту является способ термической обработки, который заключается в термоциклировании в интервале температур от Ас1 + (10-30оС) до Асm - (10-30оС), закалку от температуры последнего нагрева при термоциклировании и отпуск. Изотермические выдержки, необходимые для полного протекания прямого и обратного превращений, выбираются в соответствии с общепринятыми нормативами. Например, сталь У12 термоциклируют путем пятикратного переноса из печи, имеющей температуру 800оС, в печь с температурой 740oС. На последнем цикле с верхней температуры проводят охлаждение в воде и завершают процесс отпуском при 180оС. В результате такой обработки абразивная износостойкость стали У12 по сравнению с традиционной повысилась в 1,48 раза. Температура закалки предлагаемой стали У12 (800оС) соответствует общепринятой температуре закалки, которую варьируют от 770 до 820оС в зависимости от условий нагрева, состава стали и др. К недостаткам указанного способа следует отнести невысокие значения износостойкости и прочности инструментальных сталей, что отрицательно сказывается на рабочих свойствах готового инструмента. Целью изобретения является повышение износостойкости и прочности инструментальных сталей. Это достигается проведением термоциклирования путем многократного нагрева до температуры закалки и охлаждения до температуры tкомн. - А1, окончательной закалки от температуры последнего нагрева при термоциклировании и отпуска. Причем время нагрева на всех стадиях термоциклирования снижают до (0,1-0,9) н<R> где

н<R> где  н<R> - общее время нагрева при стандартной закалке. Выбор температуры нагрева при термоциклировании обусловлен тем, что только в интервале температур нагрева под стандартную закалку достигаются наиболее высокие свойства инструментальных сталей. Поэтому температуру нагрева при термоциклировании варьируют аналогично температуре традиционной закалки, а именно в пределах Ас1+(30-50оС). С другой стороны, нагрев выше Ас1+50оС приводит к росту зерна, т.е. снижению вязкости, износостойкости, а также к сильному трещинообразованию. При нагреве ниже Ас1+30оС улучшения механических свойств не наблюдается, так как при температуре, близкой к Ас1

н<R> - общее время нагрева при стандартной закалке. Выбор температуры нагрева при термоциклировании обусловлен тем, что только в интервале температур нагрева под стандартную закалку достигаются наиболее высокие свойства инструментальных сталей. Поэтому температуру нагрева при термоциклировании варьируют аналогично температуре традиционной закалки, а именно в пределах Ас1+(30-50оС). С другой стороны, нагрев выше Ас1+50оС приводит к росту зерна, т.е. снижению вязкости, износостойкости, а также к сильному трещинообразованию. При нагреве ниже Ас1+30оС улучшения механических свойств не наблюдается, так как при температуре, близкой к Ас1 ->>

->>  , превращение не происходит и сталь сохраняет исходную структуру. Выбор температуры охлаждения при термоциклировании обусловлен тем, что во всем интервале между температурой окружающей среды (tкомн.) и температурой Ас1 при реализации предлагаемого способа наблюдается улучшение износостойкости и прочности инструментальных сталей. При охлаждении сталей выше Ас1

, превращение не происходит и сталь сохраняет исходную структуру. Выбор температуры охлаждения при термоциклировании обусловлен тем, что во всем интервале между температурой окружающей среды (tкомн.) и температурой Ас1 при реализации предлагаемого способа наблюдается улучшение износостойкости и прочности инструментальных сталей. При охлаждении сталей выше Ас1 ->>

->>  превращение либо не проходит, либо проходит настолько мало, что не оказывает существенных изменений на структуру, а следовательно, и свойства инструментальных сталей. Охлаждение при термоциклировании ниже температуры окружающей среды (tкомн.) вносит определенные технологические трудности, требуя дополнительного охлаждающего оборудования (холодильников). Выбор времени нагрева при термоциклировании обусловлен тем, что его снижение ниже времени нагрева, общепринятого при традиционной термообработкe (закалке), приводит при нагреве к неполному превращению исходной структуры в аустенит, а именно созданию Ф + А структуры, а затем после 1-кратной закали Ф+М структуры с большими зернами феррита в мартенситной матрице. Такую дуальную структуру с целью повышения механических свойств создают в высокопрочных сталях. Многократное повторение неполного нагрева и охлаждения в указанных выше температурных пределах и окончательная закалка уже после двух циклов приводят к образованию однородной мартенситной структуры с равномерно распределенными мелкодисперсными карбидами, в которой мартенсит представляет уже смесь двух твердых растворов:

превращение либо не проходит, либо проходит настолько мало, что не оказывает существенных изменений на структуру, а следовательно, и свойства инструментальных сталей. Охлаждение при термоциклировании ниже температуры окружающей среды (tкомн.) вносит определенные технологические трудности, требуя дополнительного охлаждающего оборудования (холодильников). Выбор времени нагрева при термоциклировании обусловлен тем, что его снижение ниже времени нагрева, общепринятого при традиционной термообработкe (закалке), приводит при нагреве к неполному превращению исходной структуры в аустенит, а именно созданию Ф + А структуры, а затем после 1-кратной закали Ф+М структуры с большими зернами феррита в мартенситной матрице. Такую дуальную структуру с целью повышения механических свойств создают в высокопрочных сталях. Многократное повторение неполного нагрева и охлаждения в указанных выше температурных пределах и окончательная закалка уже после двух циклов приводят к образованию однородной мартенситной структуры с равномерно распределенными мелкодисперсными карбидами, в которой мартенсит представляет уже смесь двух твердых растворов:  м - высокоуглеродистый мартенсит и

м - высокоуглеродистый мартенсит и  м - низкоуглеродистый мартенсит, созданный на базе феррита. При варьировании времени нагрева при термоциклировании в пределах 0,1-0,9 от общего времени нагрева при стандартной закалке (

м - низкоуглеродистый мартенсит, созданный на базе феррита. При варьировании времени нагрева при термоциклировании в пределах 0,1-0,9 от общего времени нагрева при стандартной закалке (  н<R> ) превышение времени нагрева выше 0,9 приводит к созданию структуры, состоящей в основном только из высокоуглеродистого мартенсита, который обладает невысокой прочностью и вязкостью, а значит, уступает по свойствам предложенной дуальной структуре. При снижении времени нагрева ниже 0,1

н<R> ) превышение времени нагрева выше 0,9 приводит к созданию структуры, состоящей в основном только из высокоуглеродистого мартенсита, который обладает невысокой прочностью и вязкостью, а значит, уступает по свойствам предложенной дуальной структуре. При снижении времени нагрева ниже 0,1  н<R> в образце даже при значительном числе циклов и малой разнице температур нагрева и охлаждения (

н<R> в образце даже при значительном числе циклов и малой разнице температур нагрева и охлаждения (  ->> min) не достигается однородной структуры с изотропными свойствами, т.е. инструмент не имеет требуемой прочности. При этом время нагрева стандартной закалки устанавливается в соответствии с общепринятыми нормативами и зависит от многих факторов: размера инструмента, его конфигурации, марки стали, условий нагрева и т.д. (Термическая обработки в машиностроении: Справочник) под ред. Ю.М.Лахтина, А.Т. Рахштадта - М., Машиностроение, 1980, с. 747-751, Каменичный И.С. Спутник термиста: Справочник. - Киев: Техника, 1978, с. 43-44 и т.д.). Время неполного нагрева при термоциклировании тем меньше, чем больше число циклов и меньше температурный градиент (разница между температурой нагрева и охлаждения), т.е. для каждой температуры термоциклического охлаждения существует оптимальное число циклов и время выдержки. Время охлаждения при термоциклировании не оказывает такого существенного влияния как время нагрева. Проведение многократного нагрева и охлаждения позволяет получить сильно измельченную структуру с мелкодисперсными карбидами, а окончательная закалка фиксирует это состояние. Снижение времени нагрева в свою очередь позволяет формировать структуру на базе мало и высокоуглеродистого мартенсита, упрочненного фазовым наклепом. Последнее положительно сказывается на повышении прочности и износостойкости при сохранении твердости закаленной стали. Различие в прочности и износостойкости инструментальных сталей обусловлено разным ходом и полнотой протекания

->> min) не достигается однородной структуры с изотропными свойствами, т.е. инструмент не имеет требуемой прочности. При этом время нагрева стандартной закалки устанавливается в соответствии с общепринятыми нормативами и зависит от многих факторов: размера инструмента, его конфигурации, марки стали, условий нагрева и т.д. (Термическая обработки в машиностроении: Справочник) под ред. Ю.М.Лахтина, А.Т. Рахштадта - М., Машиностроение, 1980, с. 747-751, Каменичный И.С. Спутник термиста: Справочник. - Киев: Техника, 1978, с. 43-44 и т.д.). Время неполного нагрева при термоциклировании тем меньше, чем больше число циклов и меньше температурный градиент (разница между температурой нагрева и охлаждения), т.е. для каждой температуры термоциклического охлаждения существует оптимальное число циклов и время выдержки. Время охлаждения при термоциклировании не оказывает такого существенного влияния как время нагрева. Проведение многократного нагрева и охлаждения позволяет получить сильно измельченную структуру с мелкодисперсными карбидами, а окончательная закалка фиксирует это состояние. Снижение времени нагрева в свою очередь позволяет формировать структуру на базе мало и высокоуглеродистого мартенсита, упрочненного фазовым наклепом. Последнее положительно сказывается на повышении прочности и износостойкости при сохранении твердости закаленной стали. Различие в прочности и износостойкости инструментальных сталей обусловлено разным ходом и полнотой протекания  ->>

->>  и

и  ->>

->>  превращений при термоциклировании, т. е. разной структурой этих сталей в закаленном состоянии. Для инструментальных углеродистых сталей оптимальное число циклов (повторений нагрева и охлаждения), при котором достигается наибольшее повышение твердости и вязкости, составляет 3-6 циклов, поскольку выполнение термоциклирования выше 6 циклов крайне трудоемко. Для инструментальных легированных сталей диапазон оптимального числа циклов шире и существует для каждой марки стали свой индивидуальный и главным образом определяется содержанием в стали углерода и легирующих элементов. При проведении предлагаемого способа закалки инструментальных сталей многократный нагрев и охлаждение осуществляют как в печах, так и в соляных ваннах в зависимости от вида и размеров инструмента, марки стали и т.д. Составы соляных, масляных ванн и виды нагревательных печей, предназначенных для работы в широком диапазоне температур 20-800оС, определены общепринятыми нормативами. (Ю. А. Геллер. Инструментальные стали. М.; Металлургия, 1983, с. 210-216). Применение предлагаемого способа закалки инструментальных сталей требует, также как и при традиционной закалке, обязательного проведения отпуска для снятия закалочных напряжений и повышения пластичности и вязкости сталей. Предлагаемый способ закалки инструментальных сталей может быть рекомендован для повышения эксплуатационных свойств главным образом штампового инструмента, где стали этого класса нашли наибольшее применение. Кроме того, данный способ может быть использован для других видов инструмента: измерительного, режущего и т.д. П р и м е р 1. Термообработку стали У8 согласно известному и предлагаемому способам осуществляли в камерных электропечах. Прочность стали У8 оценивали по результатам испытаний на прочность образцов, имеющих размеры 5х10х55 в соответствии с ГОСТ 1497-75. Твердость стали У8 определяли путем замера ее значений на плоских образцах по методу Роквалла согласно ГОСТ 9013-59. Для повторяемости результатов испытаний не менее 5 образцов на прочность и детали не менее 30 замеров твердости для одного и того же режима термообработки. Термообработку образцов из стали У8 по предлагаемому способу осуществляли следующим образом. Образцы из стали У8 подвергали термоциклированию путем последовательного помещения их в электропечи, нагретые до верхней температуры термоцикла, равной температуре закалки 800оС и до нижней температуры цикла, лежащей в интервале 20оС - А1 (для У8 А1 = 740оС). При нагреве в высокотемпературной печи образцы выдерживали в течение времени, составляющего 10-90% от времени полной выдержки при стандартной закалке. При охлаждении в низкотемпературной печи образцы выдерживали согласно общепринятым нормативам для осуществления полного

превращений при термоциклировании, т. е. разной структурой этих сталей в закаленном состоянии. Для инструментальных углеродистых сталей оптимальное число циклов (повторений нагрева и охлаждения), при котором достигается наибольшее повышение твердости и вязкости, составляет 3-6 циклов, поскольку выполнение термоциклирования выше 6 циклов крайне трудоемко. Для инструментальных легированных сталей диапазон оптимального числа циклов шире и существует для каждой марки стали свой индивидуальный и главным образом определяется содержанием в стали углерода и легирующих элементов. При проведении предлагаемого способа закалки инструментальных сталей многократный нагрев и охлаждение осуществляют как в печах, так и в соляных ваннах в зависимости от вида и размеров инструмента, марки стали и т.д. Составы соляных, масляных ванн и виды нагревательных печей, предназначенных для работы в широком диапазоне температур 20-800оС, определены общепринятыми нормативами. (Ю. А. Геллер. Инструментальные стали. М.; Металлургия, 1983, с. 210-216). Применение предлагаемого способа закалки инструментальных сталей требует, также как и при традиционной закалке, обязательного проведения отпуска для снятия закалочных напряжений и повышения пластичности и вязкости сталей. Предлагаемый способ закалки инструментальных сталей может быть рекомендован для повышения эксплуатационных свойств главным образом штампового инструмента, где стали этого класса нашли наибольшее применение. Кроме того, данный способ может быть использован для других видов инструмента: измерительного, режущего и т.д. П р и м е р 1. Термообработку стали У8 согласно известному и предлагаемому способам осуществляли в камерных электропечах. Прочность стали У8 оценивали по результатам испытаний на прочность образцов, имеющих размеры 5х10х55 в соответствии с ГОСТ 1497-75. Твердость стали У8 определяли путем замера ее значений на плоских образцах по методу Роквалла согласно ГОСТ 9013-59. Для повторяемости результатов испытаний не менее 5 образцов на прочность и детали не менее 30 замеров твердости для одного и того же режима термообработки. Термообработку образцов из стали У8 по предлагаемому способу осуществляли следующим образом. Образцы из стали У8 подвергали термоциклированию путем последовательного помещения их в электропечи, нагретые до верхней температуры термоцикла, равной температуре закалки 800оС и до нижней температуры цикла, лежащей в интервале 20оС - А1 (для У8 А1 = 740оС). При нагреве в высокотемпературной печи образцы выдерживали в течение времени, составляющего 10-90% от времени полной выдержки при стандартной закалке. При охлаждении в низкотемпературной печи образцы выдерживали согласно общепринятым нормативам для осуществления полного  ->>

->>  , превращения. Последний нагрев при термоциклировании совмещали с нагревом под закалку, после чего образцы охлаждали в 10%-ном растворе NaOH в воде и подвергали отпуску. Причем верхняя температура нагрева на всех стадиях термоциклирования сохранялась одинаковой, равной температуре стандартной закалки. Отпуск осуществляли при 200оС в течение 2 ч из расчета получения для стали У8 твердости НRС 58-60, которая обычно принимается для штампового инструмента (Термическая обработка в машиностроении: Справочник/ под ред. Ю.М. Лахтина, А.Г. Рахштадта - М.; Машиностроение, 1980, с. 729). Результаты исследования свойств образцов из стали У8, термообработанных известным и предлагаемым способами, приведены в табл. 1. П р и м е р 2. Термообработку стали 9ХС согласно известному и предлагаемому способам осуществляли в соляных ваннах. Износостойкость стали 9ХС оценивали по результатам технологических испытаний метчиков М3, изготовленных из этой стали. Испытания проводили на резьбонарезном автомате РОЗСМ модели АН 1700-03 при нарезке резьбы в детали типа "гайка" из стали 10КП (ГОСТ 16523-70). Условия резания: число оборотов - 760 об/мин, подача - 72 мм/мин, глубина резания - 8 мм. Повышение износостойкости определяли как отношение количества деталей, изготовленных метчиками с использованием предлагаемого способа термообработки, к количеству деталей, изготовленных метчиками после традиционной термообработки. Показатель относительной износостойкости определяли, как усредненное значение после испытания 3-5 метчиков, термообработанных по одному режиму. Термообработку метчиков из стали 9ХС по предлагаемому способу осуществляют следующим образом. Метчики из стали 9ХС термоциклируют путем многократного переноса из соляной ванны, имеющей температуру нагрева под закалку 860оС, в ванну с температурой, лежащей в интервале 20о-А1 (для 9ХС А1 = =780оС). На последнем цикле с верхней температуры проводят охлаждение в масле и завершают процесс отпуском при 200оС в течение 1,5 ч. При термообработке в двух ваннах для многократного нагрева используют ванну на основе NaCl с температурой плавления 750оС; для многократного охлаждения в интервале температур 515-780оС используют соляную ванну, состоящую из 15% NaCl, 25% KCl, 20% CaCl2, 40% BaCl2, в интервале температур 260-540оС используют щелочную ванну, состоящую из 50% КОН, 50 % NaOH; в интервале температур 160-280оС используют щелочную ванну, состоящую из 80% КОН и 20 % NaOH, ниже 160оС используют подогретое цилиндровое масло марки 52. Использование селитровых ванн для охлаждения нежелательно, так как перенос в высокотемпературную ванну инструмента с остатками селитры может вызвать взрыв. При нагреве в процессе термоциклирования метчики выдерживают в течение времени, составляющего 10-90% от времени полной выдержки при стандартной закалке. Охлаждение в процессе термоциклирования осуществляют для завершения полного

, превращения. Последний нагрев при термоциклировании совмещали с нагревом под закалку, после чего образцы охлаждали в 10%-ном растворе NaOH в воде и подвергали отпуску. Причем верхняя температура нагрева на всех стадиях термоциклирования сохранялась одинаковой, равной температуре стандартной закалки. Отпуск осуществляли при 200оС в течение 2 ч из расчета получения для стали У8 твердости НRС 58-60, которая обычно принимается для штампового инструмента (Термическая обработка в машиностроении: Справочник/ под ред. Ю.М. Лахтина, А.Г. Рахштадта - М.; Машиностроение, 1980, с. 729). Результаты исследования свойств образцов из стали У8, термообработанных известным и предлагаемым способами, приведены в табл. 1. П р и м е р 2. Термообработку стали 9ХС согласно известному и предлагаемому способам осуществляли в соляных ваннах. Износостойкость стали 9ХС оценивали по результатам технологических испытаний метчиков М3, изготовленных из этой стали. Испытания проводили на резьбонарезном автомате РОЗСМ модели АН 1700-03 при нарезке резьбы в детали типа "гайка" из стали 10КП (ГОСТ 16523-70). Условия резания: число оборотов - 760 об/мин, подача - 72 мм/мин, глубина резания - 8 мм. Повышение износостойкости определяли как отношение количества деталей, изготовленных метчиками с использованием предлагаемого способа термообработки, к количеству деталей, изготовленных метчиками после традиционной термообработки. Показатель относительной износостойкости определяли, как усредненное значение после испытания 3-5 метчиков, термообработанных по одному режиму. Термообработку метчиков из стали 9ХС по предлагаемому способу осуществляют следующим образом. Метчики из стали 9ХС термоциклируют путем многократного переноса из соляной ванны, имеющей температуру нагрева под закалку 860оС, в ванну с температурой, лежащей в интервале 20о-А1 (для 9ХС А1 = =780оС). На последнем цикле с верхней температуры проводят охлаждение в масле и завершают процесс отпуском при 200оС в течение 1,5 ч. При термообработке в двух ваннах для многократного нагрева используют ванну на основе NaCl с температурой плавления 750оС; для многократного охлаждения в интервале температур 515-780оС используют соляную ванну, состоящую из 15% NaCl, 25% KCl, 20% CaCl2, 40% BaCl2, в интервале температур 260-540оС используют щелочную ванну, состоящую из 50% КОН, 50 % NaOH; в интервале температур 160-280оС используют щелочную ванну, состоящую из 80% КОН и 20 % NaOH, ниже 160оС используют подогретое цилиндровое масло марки 52. Использование селитровых ванн для охлаждения нежелательно, так как перенос в высокотемпературную ванну инструмента с остатками селитры может вызвать взрыв. При нагреве в процессе термоциклирования метчики выдерживают в течение времени, составляющего 10-90% от времени полной выдержки при стандартной закалке. Охлаждение в процессе термоциклирования осуществляют для завершения полного  ->>

->>  , превращения согласно общепринятым нормативам. Результаты испытаний режущих свойств метчиков из стали 9ХС, термообработанных известным и предлагаемым способами, приведены в табл. 2. Из приведенных данных следует, что использование предлагаемого способа термообработки инструментальных сталей позволяет по сравнению с известным способом повысить износостойкость в 1,1-2,0 раза, а прочность в 1,1-1,4 раза при сохранении твердости стандартно закаленной стали.

, превращения согласно общепринятым нормативам. Результаты испытаний режущих свойств метчиков из стали 9ХС, термообработанных известным и предлагаемым способами, приведены в табл. 2. Из приведенных данных следует, что использование предлагаемого способа термообработки инструментальных сталей позволяет по сравнению с известным способом повысить износостойкость в 1,1-2,0 раза, а прочность в 1,1-1,4 раза при сохранении твердости стандартно закаленной стали.Формула изобретения

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ, включающий термоциклирование путем многократного нагрева до Ac3 + (30 - 50)oС и охлаждения ниже Ac1 , закалку от температуры последнего нагрева и отпуск, отличающийся тем, что, с целью повышения прочности и износостойкости сталей, время нагрева на всех стадиях термоциклирования снижают до Ac1 , а охлаждение при термоциклировании осуществляют до tками - 0,1-0,9 н , где

н , где  н - общее время нагрева при стандартной закалке.

н - общее время нагрева при стандартной закалке.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4www.findpatent.ru

Закалка стали У8: технология и температура

Углеродистая инструментальная сталь У8 ГОСТ 1435 – популярный материал для изготовления рабочих деталей штампов для холодной листовой штамповки высокопластичных металлов, упоров, фиксаторов, отрезных ножей холодновысадочных автоматов. Кроме того, из данной стали производят некоторые виды металлорежущей оснастки, в частности, метчики и плашки. Ручной инструмент – напильники, зубила, крейцмейсели и т.п. – также могут изготавливаться из стали У8.

Закалка углеродистой стали У8

Характерные особенности и свойства

Имея в своём химическом составе 0,75…0,85% углерода, а также незначительное количество иных элементов – кремния, марганца, хрома, никеля и меди – сталь У8 является эктектоидной. При пониженном содержании марганца и кремния критическая скорость охлаждения всегда увеличивается. Поэтому практически сталь У8 используют лишь для изготовления металлообрабатывающего инструмента с небольшими габаритными размерами. Закалка стали такого типа допускает применение весьма жёстких охлаждающих сред (воды или водных растворов солей). Таким образом, данная сталь не относится к прокаливаемым: сердцевина остаётся вязкой, а твёрдость, полученная в результате предварительного отжига заготовок, практически такой же и остаётся.

Схема структурных превращений У8

Закалка в воду имеет и другие отрицательные последствия – при росте скорости охлаждения структура стали остаётся крупнозернистой. При дальнейшей обработке (например, ковке) эта особенность может вызвать растрескивание поковки, особенно при значительных степенях деформации. Часто при закалке в воду изделие теряет свои размеры и коробится, что вынуждает дополнительно производить калибровку инструмента.

Необходимо отметить, что эвтектика для стали У8 представляет собой уже при 723 °С чистый аустенит без всяких признаков феррита. Все это влияет на оптимальный выбор режимов термической обработки.

Температура критических точек стали У8 составляет:

Скачать ГОСТ 1435-99 «Прутки, полосы и мотки из инструментальной нелегированной стали»

Твердость стали после термообработки

Общая характеристика прокаливаемости

Фактор прокаливаемости для нелегированных инструментальных сталей считается весьма важным. Большие скорости работы инструмента, начиная от пресс-автоматов, которые функционируют в непрерывном цикле, и заканчивая резьбонарезным инструментом, требуют сочетания высокой поверхностной твёрдости с достаточной вязкостью сердцевины. Иначе рабочие кромки инструментальной оснастки быстро выкрашиваются, а инструмент теряет свою точность.

Интенсивность прокаливаемости зависит от общего числа примесей, которые для стали У8 не должны превышать следующих граничных значений:

Поэтому при приобретении больших партий стали У8 всегда обращают внимание на наличие и содержание сертификатов соответствия, в которых обязательно требуется привести данные по вредным примесям.

Температура заготовки в зависимости от цвета при нагреве

Процентное содержание углерода также оказывает значительное влияние на степень вязкости сердцевины нелегированной стали, и, следовательно, на износостойкость поверхностного слоя. С этой точки зрения сталь У8 относится к вязким. Поэтому особых требований к точности соблюдения режимов термической обработки здесь не требуется.

Изготовление инструментальной оснастки из стали У8 (даже малоразмерной) затрудняется изначально небольшой пластичностью материала.

В исходном состоянии сталь марки У8 может поставляться в следующих видах сортамента по ГОСТ 5210:

Отжиг для металла из указанного ассортимента не производится. Для остальных видов поставки, а также при горячей ковке слитков необходим отжиг.

Технология производства отжига

Режим отжига стали У8 определяется следующими факторами:

График отжига

Экспериментально установлено, что наиболее эффективным режимом отжига является укладка заготовок в один слой на теплоизоляционных подставках из асбеста, при расстоянии между смежными заготовками не менее 3D (под D следует понимать максимальный габаритный размер сечения в плане). Тогда для нагрева до нужной температуры (1000…1200 °С) потребуется:

Поскольку с увеличением продолжительности нагрева возникает опасность поверхностного науглероживания, то отжиг обычно ведут в печах с контролируемой атмосферой, либо в среде инертных газов (двуокиси углерода или даже аргона).

При иных способах укладки скорость нагрева уменьшается на 15…20%.

Лучшее качество отжига получается, если его проводить поэтапно. Вначале выполняется предварительный нагрев, для чего заготовки помещают в печь, которая уже имеет температуру в рабочей зоне до 500…550 °С, а потом постепенно нагревают изделия до требуемой температуры, не допуская скорости нагрева большей, чем 100 °С в час. По достижении требуемого температурного диапазона, отжигаемую продукцию выдерживают в печи не менее 30% от общей продолжительности операции, а потом отключают печь.

Для снятия наклёпа холоднодеформированных изделий из стали У8 их подвергают рекристаллизационному отжигу с охлаждением в расплавах солей (для мелкого инструмента), и в водном растворе поваренной соли – для более крупного. В результате улучшается механическая обрабатываемость, снижаются остаточные деформации (особенно для длинных и тонких прутков и полос), а также оптимизируется структура стали. Температура такого вида отжига составляет 670…700 °С пр выдержке в печи не более часа. При отжиге происходит полная перекристаллизация металла структура получается мелкозернистой, при равномерном распределении зёрен перлита. После отжига твёрдость стали У8 должна быть не более 190 НВ.

Закалка

Если технология закалки соблюдена, то конечная твёрдость изделий после термообработки должна находиться в пределах 59…62 HRC. Для выполнения такого условия, и сохранения необходимой структуры (мартенсит+аустенит) необходимо придерживаться следующих рекомендаций:

После закалки производится отпуск изделий. При этом мартенситное превращение происходит в полной мере, внутренне напряжения снижаются, а вязкость сердцевины возрастает. Температура отпуска стали У8 после закалки составляет 140…200 °С: именно после таких температур конечная продукция сохранит достаточную твёрдость, и будет обладать достаточно вязкой сердцевиной. Время выдержки принимают в пределах 120…200 с, для измерительного инструмента температура может быть дополнительно снижена на 20…50 °С.

Иногда после заточки и шлифования инструмента из стали У8 (в основном, мерительного) проводят дополнительный отпуск. При этом температура составляет 300…350 °С, а время выдержки — 1,5…2 часа, с последующим охлаждением детали на воздухе.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Закалка стали :: Технология металлов

Закалкой называется операция термической обработки, состоящая из нагрева до температур выше верхней критической точки AC3 для доэвтектоидной стали и выше нижней критической точки АС1

для заэвтектоидной стали и выдержки при данной температуре с последующим быстрым охлаждением (в воде, масле, водных растворах солей и пр.).

В результате закалки сталь получает структуру мартенсита и благодаря этому становится твердой.

Закалка повышает прочность конструкционных сталей, придает твердость и износостойкость инструментальным сталям.

Режимы закалки определяются скоростью и температурой нагрева, длительностью выдержки при этой температуре и особенно скоростью охлаждения.

Выбор температуры закалки.

Температура нагрева стали для закалки зависит в основном от химического состава стали. При закалке доэвтектоидных сталей нагрев следует вести до температуры на 30 - 50° выше точки АС3 . В этом случае сталь имеет структуру однородного аустенита, который при последующем охлаждении со скоростью, превышающей критическую скорость закалки, превращается в мартенсит. Такая закалка называется полной. При нагреве доэвтектоидной стали до температур AC1 — АC3 в структуре мартенсита сохраняется некоторое количество оставшегося после закалки феррита, снижающего твердость закаленной стали. Такая закалка называется неполной.

Для заэвтектоидной стали наилучшая температура закалки — на 20—30° выше АС1 , т. е. неполная закалка. В этом случае сохранение цементита при нагреве и охлаждении будет способствовать повышению твердости, так как твердость цементита больше твердости мартенсита. Нагревать заэвтектоидную сталь до температуры выше Аст не следует, так как твердость получается меньшей, чем при закалке с температуры выше АС1,за счет растворения цементита и увеличения количества остаточного аустенита. Кроме того, при охлаждении с более высоких температур могут возникнуть большие внутренние напряжения.

Скорость охлаждения.

Для получения структуры мартенсита требуется переохладить аустенит путем быстрого охлаждения стали,находящейся при температуре наименьшей устойчивости аустенита, т. е.при 650—550° С.

В зоне температур мартенситного превращения, т. е,ниже 240°С, наоборот, выгоднее применять замедленное охлаждение, так как образующиеся структурные напряжения успевают выравняться, а твердость образовавшегося мартенсита практически не снижается.

Правильный выбор закалочной среды имеет большое значение для успешного проведения термической обработки.

Наиболее распространенные закалочные среды —вода, 5—10%-ный водный раствор едкого натра или поваренной соли и минеральное масло. Для закалки углеродистых сталей можно рекомендовать воду с температурой 18° С; а для закалки большинства легированных сталей — масло.

Закаливаемость и прокаливаемость стали.

При закалке стали важно знать еезакаливаемость и прокаливаемость. Эти характеристикине следует смешивать.

Закаливаемость показывает способность стали к повышению твердости при закалке. Некоторые стали обладают плохой закаливаемостью, т. е.имеют недостаточную твердость после закалки. О таких сталях говорят, что они «не принимают» закалку.

Закаливаемость стали зависит восновном от содержания в ней углерода. Это объясняется тем, что твердость мартенсита зависит отстепени искажения его кристаллической решетки. Чем меньше вмартенсите углерода, тем меньше будет искажена его кристаллическая решетка и, следовательно, тем ниже будет твердость стали.

Стали, содержащие менее 0,3% углерода, имеют низкую закаливаемость и поэтому, как правило, закалке не подвергаются.

Прокаливаемость стали характеризуется ееспособностью закаливаться на определенную глубину. При закалке поверхность детали охлаждается быстрее, так как она непосредственносоприкасается с охлаждающей жидкостью, отнимающей тепло. Сердцевина детали охлаждается гораздо медленнее, тепло из центральной части детали передается через массу металла к поверхности итолько на поверхности поглощается охлаждающей жидкостью.

Прокаливаемость стали зависит от критической скорости закалки: чем ниже критическая скорость, тем на большую глубину прокаливаются стальные детали. Например, сталь с крупным природным зерном аустенита (крупнозернистая), которая имеет низкую критическую скорость закалки, прокаливается на большую глубину, чем сталь с мелким природным зерном аустенита (мелкозернистая), имеющая высокую критическую скорость закалки. Поэтому крупнозернистую сталь применяют для изготовления деталей, которые должны иметь глубокую или сквозную прокаливаемость, амелкозернистую — для деталей с твердой поверхностной закаленной коркой и вязкой незакаленной сердцевиной.

На глубину прокаливаемости влияют также исходная структура закаливаемой стали, температура нагрева под закалку и закалочная среда.

Прокаливаемость стали можно определить по излому, по микроструктуре и по твердости.

Виды закалки стали.

Существует несколько способов закалки, применяемых в зависимости от состава стали, характера обрабатываемой детали, твердости, которую необходимо получить, и условий охлаждения.

Закалка в одной среде схематично показана на рис. 1 в виде кривой 1. Такую закалку проще выполнять, но ее можно применять не для каждой стали и не для любых деталей, так как быстрое охлаждение деталей переменного сечения в большом интервале температур способствует возникновению температурной неравномерности и больших внутренних напряжений, что может вызвать коробление детали, а иногда и растрескивание (если величина внутренних напряжений превзойдет предел прочности).

Чем больше углерода в стали, тем больше объемные изменения и структурные напряжения, тем больше опасность возникновения трещин.

Рис. 1. Кривые охлаждения для различных способов закалки

Заэвтектоидные стали закаливают в одной среде, если детали имеют простую форму (шарики, ролики и т. д.). Если детали сложной формы, применяют либо закалку в двух средах, либо ступенчатую закалку.

Закалку в двух средах (кривая 2)применяют для инструмента из высокоуглеродистой стали (метчики, плашки, фрезы). Сущность способа состоит в том, что деталь вначале замачивают в воде, быстро охлаждая ее до 300—400° С, а затем переносят в масло, где оставляют до полного охлаждения.

Ступенчатую закалку (кривая 3) выполняют путем быстрого охлаждения деталей в соляной ванне, температура которой намного выше температуры начала мартенситного превращения (240—250° С). Выдержка при этой температуре должна обеспечить выравнивание температур по всему сечению детали. Затем детали охлаждают до комнатной температуры в масле или на спокойном воздухе, устраняя тем самым термические внутренние напряжения.

Ступенчатая закалка уменьшает внутренние напряжения, коробление и возможность образования трещин.

Недостаток этого вида закалки в том, что горячие следы не могут обеспечить большую скорость охлаждения при температуре 400—600° С. В связи с этим ступенчатую закалку можно применять для деталей из углеродистой стали небольшого сечения (до 8—10 мм). Для легированных сталей, имеющих небольшую критическую скорость закалки, ступенчатая закалка применима к деталям большого сечения (до 30 мм).

Изотермическую закалку (кривая 4)проводят так же, как ступенчатую, но с более длительной выдержкой при температуре горячей ванны (250—300° С), чтобы обеспечить полный распад аустенита. Выдержка, необходимая для полного распада аустенита, определяется по точкам а и b и по S-образной кривой (см. рис. 1). В результате такой закалки сталь приобретает структуру игольчатого троостита с твердостью HRC45 55 и с сохранением необходимой пластичности. После изотермической закалки охлаждать сталь можно с любой скоростью. В качестве охлаждающей среды используют расплавленные соли: 55% KNO3 + 45% NaNO2 (температура плавления 137° С) и 55% KNO3 + 45% NaNO3 (температура плавления 218° С), допускающие перегрев до необходимой температуры.

Изотермическая закалка имеет следующие преимущества перед обычной:

минимальное коробление стали и отсутствие трещин; большая вязкость стали.

В настоящее время широко используют ступенчатую и изотермическую светлую закалки.

Светлую закалку стальных деталей проводят в специально оборудованных печах с защитной средой. На некоторых инструментальных заводах для получения чистой и светлой поверхности закаленного инструмента применяют ступенчатую закалку с охлаждением в расплавленной едкой щелочи. Перед закалкой инструмент нагревают в соляной ванне из хлористого натрия при температуре на 30—50° С выше точки АС1 и охлаждают при 180—200° С в ванне, состоящей из смеси 75% едкого калия и 25% едкого натра сдобавлением 6—8% воды (от веса всей соли). Смесь имеет температуру плавления около 145° С и, благодаря тому что в ней находится вода, обладает очень высокой закаливающей способностью.

При ступенчатой закалке стали с переохлаждением аустенита в расплавленной едкой щелочи с последующим окончательным охлаждением на воздухе детали приобретают чистую светлую поверхность серебристо-белого цвета; в этом случае отпадает необходимость в пескоструйной очистке деталей и достаточна промывка их в горячей воде.

Закалка с самоотпуском широко применяется в инструментальном производстве. Сущность ее состоит в том, что детали не выдерживают в охлаждающей среде до полного охлаждения, а в определенный момент извлекают из нее, чтобы сохранить в сердцевине изделия некоторое количество тепла, за счет которого производится последующий отпуск. После достижения требуемой температуры отпуска за счет внутреннего тепла деталь окончательно охлаждают в закалочной жидкости.

Проконтролировать отпуск можно по цветам побежалости (см. рис. 2), появляющимся на зачищенной поверхности стали при 220—330° С.

Рис. 2. Цвета побежалости при отпуске

Закалку ссамоотпуском применяют для зубил, кувалд, слесарных молотков, кернеров и другого инструмента, требующего высокой твердости на поверхности и сохранения вязкой сердцевины.

Способы охлаждения при закалке.

Быстрое охлаждение стальных деталей при закалке является причиной возникновения в них больших внутренних напряжений. Эти напряжения иногда приводят к короблению деталей, а в наиболее тяжелых случаях — к трещинам. Особенно большие и опасные внутренние напряжения возникают при охлаждении в воде. Поэтому там, где можно, следует охлаждать детали в масле. Однако в большинстве случаев для деталей из углеродистой стали это невозможно, так как скорость охлаждения в масле значительно меньше критической скорости, необходимой для превращения аустенита в мартенсит. Следовательно, многие детали из углеродистых сталей рекомендуется закаливать с охлаждением в воде, но при этом уменьшать неизбежно возникающие внутренние напряжения. Для этого пользуются некоторыми из описанных способов закалки, в частности, закалкой в двух средах, закалкой с самоотпуском и т. д.

Внутренние напряжения зависят также от способа погружения деталей в закалочную среду. Необходимо придерживаться следующих основных правил:

детали, имеющие толстую и тонкую части, погружать в закалочную среду сначала толстой частью;

детали, имеющие длинную вытянутую форму (метчики, сверла развертки), погружать в строго вертикальном положении, иначе они покоробятся (рис. 3).

Рис. 3. Правильное погружение деталей и инструментов в закаливающую среду

Иногда по условиям работы должна быть закалена не вся деталь, а лишь часть ее. В этом случае применяют местную закалку: деталь нагревают не полностью, а в закалочную среду погружают целиком. В этом случае закаливается только нагретая часть детали.

Местный нагрев мелких деталей производят в соляной ванне, погружая в нее только ту часть детали, которую требуется закалить; так закаливают, например, центры токарных станков. Можно поступать и так: нагреть деталь полностью, а охладить в закалочной среде только ту часть, которая должна быть закалена.

Дефекты, возникающие при закалке стали.

Недостаточная твердость закаленной детали — следствие низкой температуры нагрева, малой выдержки при рабочей температуре или недостаточной скорости охлаждения.

Исправление дефекта: нормализация или отжиг с последующей закалкой; применение более энергичной закалочной среды.

Перегрев связан с нагревом изделия до температуры, значительно превышающей необходимую температуру нагрева под закалку. Перегрев сопровождается образованием крупнозернистой структуры, в результате чего повышается хрупкость стали.

И справление дефекта: отжиг (нормализация) и последущая закалка с необходимой температуры.

Пережог возникает при нагреве стали до весьма высоких температур, близких к температуре плавления (1200—1300° С) в окислительной атмосфере. Кислород проникает внутрь стали, и по границам зерен образуются окислы. Такая сталь хрупка и исправить ее невозможно.

Окисление и обезуглероживание стали характеризуются образованием окалины (окислов) на поверхности деталей и выгоранием углерода в поверхностных слоях. Этот вид брака термической обработкой неисправим. Если позволяет припуск на механическую обработку, окисленный и обезуглероженный слой нужно удалить шлифованием. Чтобы предупредить этот вид брака, детали рекомендуется нагревать в печах с защитной атмосферой.

Коробление и трещины — следствия внутренних напряжений. Во время нагрева и охлаждения стали наблюдаются объемные изменения, зависящие от температуры и структурных превращений (переход аустенита в мартенсит сопровождается увеличением объема до 3%). Разновременность превращения по объему закаливаемой детали вследствие различных ее размеров и скоростей охлаждения по сечению ведет к развитию сильных внутренних напряжений, которые служат причиной трещин и коробления деталей в процессе закалки.