- Промывка и травление

- Гальваническое производство (нанесение защитного покрытия)

- Системы вентиляции

- Системы водоочистки

- Улучшается внешний вид и эстетические качества.

- Увеличивается противостояние агрессивной среде, понижается скольжение.

- Удаление дефектных и поврежденных участков с учетом улучшения износостойкости.

- Процесс гальваники используют, как средство для увеличения толщены изделия в местах низкорослости, и при формировании плотности.

- Родий.

- Золото.

- Палладий.

- Рутений.

- Серебро.

- Латунь.

- Регулируемый блок питания.

- Осветитель.

- Медный купорос (вещество является ядовитым, требует корректного использования).

- Зажимы (в народе именуют «крокодилами»).

- Контейнер из стекла.

- Электроды, изготовленные из меди.

Организация гальванического производства. Гальванические трубы

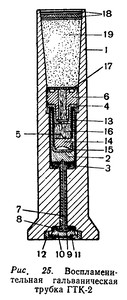

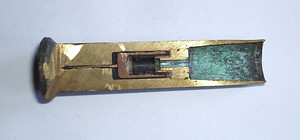

Гальваническая трубка ГТК-2 Предназначена для воспламенения пороховых зарядов в орудиях картузного заряжания морской артиллерии, имеющих электрическую цепь стрельбы. Применялась для комплектации выстрелов картузного заряжания к орудиям морской и береговой артиллерии. ХарактеристикиДлина – 57,7 ммДиаметр шляпки – 16 мм ОписаниеТрубка состоит из имеющего небольшой конус латунного корпуса 1 с фланцем, который при экстрагировании трубки предназначен для захвата трубки вилкой экстрактора.В корпусе смонтированы контактная, обтюрирующая и воспламенительная части и запрессован пороховой заряд 19.Для предохранения от сырости пороховой заряд сверху закрыт двумя кружками пергаментной бумаги 18, залит мастикой и залакирован.Контактная часть помещается в донной расточке корпуса трубки и состоит из латунного контакта 10 с оловянным припоем (для более надежного контактирования иглы), изолирующей эбонитовой втулки 11, оловянного кружка 9 и эбонитовой изолирующей чашечки 8, укрепленных ввернутой в корпус латунной втулкой 12.Для предотвращения прорыва газов в трубке предусмотрены внутренняя и наружная обтюрации. Наружной обтюрацией служит дульце трубки, которое рассчитано так, что при давлении пороховых газов стенки дульца раздвигаются и плотно прижимаются к поверхности запального канала грибовидного стержня. Возможность прорыва газов через внутреннюю полость трубки исключается благодаря наличию обтюрирующего устройства, расположенного в средней части трубки и состоящего из медного обтюратора 2, изолирующей эбонитовой втулки 3, латунного контакта 14 и оловянной чашечки 15.Воспламенительная часть состоит из токопроводящей изолированной от корпуса цепи, в которую входят контакт 10, оловянный кружок 9, проводник 7 из красной меди с шелковой обмоткой (проводник одним концом вжат в оловянный кружок 9, а другим припаян к обтюратору 2), обтюратор 2, оловянная чашечка 15, контакт запала 14, мостик накаливания 5, соединяющий контакт 14 с медным колпачком 4, который изолирован от обтюратора 2 эбонитовой втулкой 13, в которой помещен заряд из пироксилиновой ваты 16. Латунная втулка 6 фиксирует в корпусе детали воспламенительной и обтюрирующей частей, дублирует контактирование с корпусом детали 4, вмещает в своем канале дополнительный заряд пироксилиновой ваты и перекрывает своим выступом возможное место проскока пороховых газов по стыку кромок дульца деталей 2 и 3 с расточкой в корпусе.

Действие трубкиПри закрывании замка орудия контактная игла стреляющего приспособления накалывает оловянный кружок, напаянный на контакт 10, чем создается достаточная площадь для прохода тока. При замыкании гальванической цепи стрельбы ток проходит по контакту 10, оловянному кружку 9, проводнику 7, обтюратору 2, оловянной чашечке 15, контакту 14, накаливает иридо-платиновый мостик 5, замыкаясь через колпачок 4 и корпус 1 на орудие. Пироксилиновая вата 16, находящаяся в эбонитовой втулке 13 и латунной втулке 6, воспламеняется, прожигает бумажный кружок 17 и воспламеняет пороховой заряд трубки, который в свою очередь воспламеняет пороховой заряд орудия.Газы заряда орудия попадают внутрь трубки и, проходя через отверстие во втулке 6, давят на стенки обтюратора 2, которые раздаются, прижимая стенки изолирующей втулки 3 к стенкам корпуса и создавая обтюрацию по бокам обтюратора. Кроме того, газы также давят на контакт запала 14, который оседает, давит на дно обтюратора 2 и вдавливается в чашечку контакта 15. Этим он распирает по наружности стенки обтюратора 2, которые диаметрально расширяются, плотно прижимая в виде пояска стенки втулки 3 к стенкам корпуса трубки.Это действие контакта запала 14 и давление обтюратора 2 на дно корпуса являются дублирующей внутренней обтюрацией.Благодаря такому устройству внутренней обтюрации, которая дублируется два раза, прорыв газов по контактной части исключен.После прекращения действия пороховых газов стенки корпуса трубки несколько отходят от стенок запального канала грибовидного стержня, благодаря чему происходит свободное экстрактирование трубки. |

soviet-ammo.ucoz.ru

Трубы для гальванических стоков из фторопласта PVDF

В конце 2017 года компанией ООО "СибМашПолимер" был заключен контракт на поставку труб, фитингов и запорной арматуры для гальванических стоков на одно из градообразующих промышленных предприятий. По техническому заданию необходимы были трубы для отвода отработанных гальванических электролитов - т.е. трубы для транспортировки серной, соляной, азотной кислот и хромового ангидрида.

Конструкторским бюро было предложено решение данной задачи посредством труб PVDF. Материал труб - фторопласт PVDF, или поливинлденфторид, имеет уникальные свойства и нейтральность к большинству технических кислот, и способен транспортировать как концентрированные кислоты и щелочи, так и их растворы при температурах превышающих +100°С. Стыковая или раструбная гомогенная сварка PVDF труб дает им преимущество в отличии от своих старших собратьев из фторопластов четвертой группы не поддающихся сварке, ведь любое фланцевое соединение - это "ахилесова пята" трубопровода решающего ответсвенные задачи. Сварка труб из этого уникального фторопласта позволяет прокладывать основные участки без фланцевого соединения, и прибегать к нему только в случае использования запорной арматуры свыше 75 мм.

На завод были поставлены трубы гальванических стоков диаметром 32, 63, 110, 160 мм в комплекте с дисковыми затворами, шаровыми кранами, обратными и ручными мембранными клапанами ПВДФ. В связи с тем, что некоторые участки будут эксплуатироваться под избыточным давлением, трубы для гальванических стоков были поставлены напорные - до PN10.

Приглашаем к сотрудничеству заводы и предприятия, проектные институты и инжиниринговые компании решающие задачи по рестварации, ремонту, модернизации и новому строительству гальванических линий и производств. Специалисты конструкторского бюро всегда аргументированно предложат решения даже самых сложных задач и подберут необходимые материалы на основе данных технического задания или опросных листов. Наша компания способна решать задачи от замены единичного узла гальванического оборудования, до гальванических линий / цехов под ключ.

Все необходимые вопросы можно задать по телефонам:+7 (383) 310−11−47, 363−94−01, 363−94−00 или на электронные адреса: [email protected]@sibmashpolymer.ru

www.sibmashpolymer.ru

Защита трубопроводов гальваническими анодами - Справочник химика 21

ЗАЩИТА ТРУБОПРОВОДОВ ГАЛЬВАНИЧЕСКИМИ АНОДАМИ [c.85]Защита трубопроводов и кабелей от почвенной коррозии при помощи гальванических анодов в определенных условиях эффективна и проста. К положительным свойствам протекторной защиты относится автономность, благодаря чему защиту можно использовать в районах где отсутствуют источники электроэнергии. [c.140]

Гальванический анод может быть использован для катодной защиты труб с хорошо изолирующим покрытием или коротких трубопроводов, например трубопроводов с пластмассовым покрытием, складских емкостей, защитных труб, дюкеров или ограниченных участков трубопроводов, находящихся под активным коррозионным воздействием, несмотря на незначительную отдачу ими тока в землю. Металлом гальванического элемента обычно служит магний. В грунте с удельным электросопротивлением не более 20 Ом м можно использовать цинк, имеющий более высокую эксплуатационную стойкость. Напряжение между цинком и ста-лъю с катодной защитой составляет АС/=0,2В, а между магнием и сталью-0,6 В. [c.128]

Особенно широкое применение в технике находит катодная поляризация (катодная защита), в результате которой потенциал сооружения смещается в отрицательную сторону, а скорость коррозии снижается. Катодная защита может быть осуществлена в двух вариантах с использованием внешних источников тока (аккумуляторных батарей, селеновых выпрямителей, генераторов постоянного тока) и путем применения протекторов из металлов с потенциалом более отрицательным, чем сталь. Такими металлами являются магний, цинк и алюминий. При присоединении протектора к трубопроводу образуется внутренний источник постоянного тока — гальванический элемент, катодом которого является стальной трубопровод, а анодом магниевый или цинковый протектор. [c.93]Защита трубопроводов и кабелей от почвенной коррозии при помощи гальванических анодов (протекторов), показанная на рис. IV.24, является при определенных условиях эффективной, простой и удобной в эксплуатации. [c.122]

Катодную защиту трубопровода можно выполнить при помощи гальванических анодов (протекторов), электрохимический потенциал которых пиже, чем у трубопровода. Протекторы устанавливают в грунт и подключают к защищаемому трубопроводу. [c.43]

С течением времени протекторы под действием электролиза растворяются и их необходимо менять. На трассах с грунтами повышенного и высокого удельного сопротивления эффективность протекторной защиты снижается, что ограничивает применение гальванических анодов на магистральных трубопроводах. [c.85]

Катодная защита металлического сооружения нри помощи гальванических анодов обеспечивается гальваническими парами трубопровод (сталь) — анод (магний, цинк и др.). [c.85]

На рис. 74 показана принципиальная схема защиты участка трубопровода от коррозии при помощи гальванического анода (протектора). [c.89]

На рис. 76 показаны схемы защиты трубопровода протекторными установками. Для этой цели применяют также протяженные гальванические аноды (рис. 77). [c.93]

Наконец, при третьем методе катодная защита осуществляется главным образом при помощи гальванических анодов только в местах, где случившаяся авария или произведенное обследование покажут большие коррозионные разрушения. Одновременно с ремонтом или раскопкой трубопровода в случае необходимости и устанавливают гальванические аноды. [c.210]

Все указанные положения должны служить основанием при выборе системы защиты отдельных участков трубопроводов, причем возможно применение комбинированных систем например, на протяженных участках — станций с наложенным током, а на коротких участках без источников электрической энергии — гальванических анодов. [c.241]

Расчетом станций катодной защиты решается одна из двух задач, в зависимости от задания. Первая из них состоит в следующем. Если длина участка, который должен быть защищен, точно зафиксирована местными условиями, то необходимо рассчитать мощность источника тока станции катодной защиты, которая может защитить трубопровод необходимой протяженности. Во втором случае мощность станции катодной защиты фиксируется необходимо определить протяжение трубопровода, на которое будет распространяться действие отдельной станции катодной защиты. Второй случай имеет место и при расчете гальванических анодов, так как мощность протектора известна требуется только определить интервалы, через которые следует размещать протекторы. [c.241]

Р,ис. 175. Принципиальная схема катодной защиты гальваническими анодами /—изолированный провод 2—защищаемый трубопровод 3 — гальванический анод [c.309]

Как форма, так и размеры гальванических анодов оказывают существенное влияние на к. п. д. протекторной защиты. Чем больше площадь поверхности анодов, тем больше выход тока из них. Но при этом одновременно увеличивается и скорость разрушения анодов. Поэтому при одной и той же массе анода желательно иметь возможно меньшую площадь поверхности. Этому требованию отвечает шаровая форма, но так как она неудобна, то ее заменили цилиндрической формой анодов. Наиболее удобно изготовлять аноды в форме пластин или стержней квадратного или В-образного сечения. Иногда применяют аноды в виде ленты прямоугольного сечения, укладываемой параллельно защищаемому трубопроводу. [c.317]

При установке гальванических анодов, ввиду их небольшой мощности, необходимо надежно отсоединить все трубопроводы, не входящие в данную систему защиты. Пример защиты отдельного участка газопроводной сети приведен на рис. 186. Влияние состояния изоляции на количество примененных анодов показано в табл. 62. [c.329]

Катодная защита с автономными анодами. Катодную защиту трубопровода от грунтовой коррозии автономными анодами (называется иногда анодной защитой) осуществляют без подвода тока от постороннего источника. В качестве анодов используют металл с большим электрохимическим потенциалом, чем ме талл трубопровода (например, алюминий или цинк), в виде пластинок или стержней. После соединения этих двух металлов проводником образуется гальванический элемент. В результате вместо коррозии трубопровода корродирует анод. [c.126]

Гальванический ток для катодной, вернее для протекторной, защиты получается также, если применить алюминий, цинк или магний, каждый из которых, находясь ниже железа в электрохимическом ряду напряжений и будучи присоединен к трубопроводу, является анодом и образует замкнутую [c.196]

Катодная защита трубопровода может быть также осуществлена с помощью гальванических анодов (протекторов), имеющих [c.23]

При осуществлении протекторной защиты создается гальваническая пара, в которой трубопровод является катодом, а протектор анодом, в результате чего образуется необходимая разность потенциалов труба — земля. [c.24]

В грунтах, обладающих достаточно высокой электропроводностью, наиболее эффективным методом защиты металлических конструкций является электрохимическая защита как дополнение к изолирующим покрытиям или как самостоятельный способ защиты. Широкое применение в технике для защиты подземных металлических сооружений находит катодная поляризация (катодная защита), в результате которой потенциал сооружения смещается в отрицательную сторону, а скорость коррозии снижается. Катодная защита может быть осуществлена в двух вариантах с использованием внешних источников тока (аккумуляторных батарей, селеновых выпрямителей, генераторов постоянного тока) и путем применения протекторов из металлов с потенциалом, более отрицательным, чем у стали. Такими металлами являются магний, цинк и алюминий. При присоединении протектора к трубопроводу образуется гальванический элемент, катодом которого является стальной трубопровод, а анодом — магниевый или цинковый электрод. Электрохимическая защита подробно рассматривается в гл. XIX. [c.196]

Источниками блуждающих постоянных токов обычно являются пути электропоездов, заземления линий постоянного тока, установки для электросварки, системы катодной защиты и установки для нанесения гальванических покрытий. Источники блуждающих переменных токов — это обычно заземления линий переменного тока или токи, индуцированные в трубопроводах проложенными рядом электрическими кабелями. Пример возникновения блуждающего постоянного тока от трамвайной линии, где стальные рельсы используются для возвращения тока к генераторной станции, показан на рис. 11.1. Вследствие плохого контакта рельсов на стыках и недостаточной изоляции их от земли часть тока выходит в почву и находит пути с низким сопротивлением, например подземные газо- и водопроводы. В точке А труба попадает под воздействие катодной защиты и не подвергается коррозии, а в точке В, напротив, сильно корродирует, так как по отношению к рельсам является анодом. Если в точке В труба защищена неметаллическим покрытием, это усугубляет коррозионные разрушения, так как в этом случае все блуждающие токи выходят через дефекты в покрытии трубы, что вызывает увеличение плот-, ности тока на ограниченных участках поверхности и ускоряет разрушение трубы. [c.210]

ЖЕРТВЕННЫЕ АНОДЫ. Если вспомогательный анод изготовлен из металла более активного (в соответствии с электрохимическим рядом напряжений), чем защищаемый, то в гальваническом элементе протекает ток — от электрода к защищаемому объекту. Источник приложенного тока (выпрямитель) можно не использовать, а электрод в этом случае называют протектором (рис. 12.2). В качестве протекторов для катодной защиты используют сплавы на основе магния или алюминия, реже — цинка. Протекторы, по существу, служат портативными источниками электроэнергии. Они особенно полезны, когда имеются трудности с подачей электроэнергии или когда сооружать специальную линию электропередачи нецелесообразно или неэкономично. Разность потенциалов разомкнутой цепи магния и стали составляет примерно 1 В (в морской воде магний имеет Е = —1,3 В), так что одним анодом может быть защищен только ограниченный участок трубопровода, особенно в грунтах с высоким удельным сопротивлением. Столь небольшая разность потенциалов иногда [c.218]

Для предотвращения коррозии металлических конструкций, находящихся в почве, таких как металлические трубопроводы, резервуары, сваи, опоры, применяется электрохимическая катодная защита. Ее осуществляют путем подсоединения металлической конструкции к отрицательному полюсу внешнего источника постоянного тока, положительный полюс присоединяют к заземленному металлическому электроду, который постепенно разрушается. При этом на поверхности защищаемого металла протекают восстановительные процессы, а окисляется материал анода. Другой метод электрохимической защиты основан на присоединении защищаемого металла к электроду, изготовленному из более активного металла. При защите стальных конструкций применяют цинковые пластины. В этой гальванической паре цинк будет разрушаться и защищать сталь от коррозии. Отсюда и название этого метода —метод протектора (от лат. рго ес/ог —покровитель). Например, для защиты от коррозии к корпусам морских кораблей прикрепляют цинковые пластины. [c.149]

Расчет катодной защиты сводится к расчету распределения электрического поля, создаваемого гальванической системой катод (защищаемая поверхность) — аноды (система протяженных или точечных вспомогательных электродов). Алгоритмы и результаты расчетов для многих вариантов конструкций катодов и анодов приведены в [6]. Рассмотрим два важнейших частных случая — защиту плоских металлоконструкций и внутренней поверхности трубопроводов [7]. [c.63]

При прокладке магистральных трубопроводов в труднодоступных районах часто отсутствуют линии электропередачи, так как сооружение для питания установок катодной защиты связано с большими затратами. В этом случае применяют протекторную защиту (рис. 16). Принцип действия ее заключается в том, что разрушению подвергается специально установленный анод (протектор), имеющий более электроотрицательный потенциал, чем защищаемое стальное сооружение, которое служит катодом в образовавшейся гальванической паре. Электролитом в этом случае является грунт, в котором укладывают трубопроводы и протекторы. Протекторы рекомендуется устанавливать в грунтах с удельным сопротивлением до 50 Ом м. [c.78]

Сущность катодной защиты состоит в создании такой гальванической пары, в которой стальные стенки защищаемого аппарата или трубопровода являются катодом, а анодом служат специальные пластинки из цинка, алюминия, магния и других сплавов, анодных по отношению к стали. Поскольку в гальванической паре разрушению от электрохимической коррозии подвергается анод, стальные стенки аппарата не корродируют. Эта защита эффективна, но сложна в аппаратурном оформлении при этом требуется источник постоянного тока. [c.256]

Электрохимическая защита может быть протекторная и катодная. Сущность протекторной защиты состоит в том, что на защищаемый металл закрепляют пластины (протекторы) из другого, более активного металла, являющегося анодом по отношению к защищаемому. Таким образом, в агрессивной среде, являющейся электролитом, создается гальваническая пара. Анод-протектор постепенно растворяется, степень разрушения аппарата или трубопровода, являющегося катодом, значительно уменьшается. [c.218]

Присоединение сильного анода к корродирующей системе (например, к двухэлектродному или многоэлектродному короткозамкнутому гальваническому элементу) оказывает защитное действие на коррозию системы, вызывает торможение работы коррозионных микроэлементов вследствие внешней катодной поляризации. Такое защитное действие присоединенного анода получило название протекторной защиты, а присоединенный электрод называется протектором. Уменьшение скорости электрохимической коррозии может быть достигнуто также при катодной поляризации металла приложенным извне током. Электрохимическая защита (протекторная, приложенная извне током) используется при защите от почвенной коррозии подземных трубопроводов и других сооружений, от коррозии металлов в морской воде и т. п. [c.35]

Покрытия часто дополняются катодной защитой, которая только в исключительных случаях может быть применена и без покрытий. Эта защита состоит в присоединении к источнику постоянного тока трубопровода, который является катодом, а разрушению подвергается металл, присоединенный к аноду. Питание осуществляется или от гальванического элемента, или путем выпрямления переменного тока, или от генератора постоянного тока. [c.196]

Протекторная защита имеет те же основы, что и катодная защита. Разница заключается лишь в том, что необходимый для защиты ток создается крупным гальваническим элементом, в котором роль катода ипрает металлическая поверхность защищаемого сооружения, а роль анода — более электроотрицательный металл. Схема протекторной защиты, или иначе катодной защиты гальваническими анодами, автономными анодами, приведена на рис. 175. В соответствии с изменением схемы необходимо обратить вни м>а1ние на то, что положительный полюс находится на защищаемой поверхности, а отрицательный — на разрушаемом аноде, т. е. в порядке, обратном порядку при катодной защите с наложаиным током. Мощность, создаваемая одной подобной гальванопарой, бывает невелика, и поэтому практическая схема защиты отдельного участка трубопровода, приведенная на рис. 176, состоит из расположенных в ряд на известных интервалах вдоль трубопровода гальванических анодов. Иногда применяют [c.308]

Поскольку трубопровод обычно выполняется из стальных труб и прп контакте с почвенным электролитом имеет собственный электрохимический (естественный) потенциал, катодная защита трубопровода может быть осуществлена с помощью гальванических анодов (протекторов), имеющих электрохимический потенциал более отрицательный, чем электрохимический потенциал т])убопровода. [c.160]

При катодной защите (рис. 23.3) защищаемый объект (в данном случае трубопровод I) присоединяют к отрицательному полюсу внешнего источника постоянного тока полюс источника тока присоединяют к специально.му заземлителю 5, играющему роль анода. Создается замкнутая электрическая цепь, по которой ток проходит от анода через землю к защищаемому трубопроводу / и далее к отрицательному полюсу внешнего источника тока 3. При этом анодный заземлитель постепенно разрушается и обеспечивается защита трубопровода, поскольку происходит его катодная поляризация и предотвращается стекание тока с него на землю. Источником тока являются станции катодной защиты различных типов, преобразующие подводимый к ним переменный ток в постоянный или использующие химические источники питания (гальванические элементы, аккумуляторы). В качестве анодных зазе.млителей применяют стальные, угольные или графитовые электроды различных сечений. [c.284]

Гальванические аноды, предназначаемые для катодной защиты стальных трубопроводов от коррозии, могут изготовляться из сплавов на основе магния, Щ1нка или из чистого цинка. [c.87]

Когда станет ясно, на каких участках трубопровода намечается применить катодную защиту, необходимо сделать выбор между возможными системами защиты (системы с наложенным током или с гальваническими анодами). При выборе системы защиты учитывают протяженность участков, удельное сопротивление почвы, состояние изоляции на трубопроводе и близость источиков энергии, а иногда диаметр защищаемого трубопровода. [c.240]

Ся ДО защитного значения. Так как, к сожалению, далеко не всегда удается осуществить кооперированную защиту, приходится часто прибегать и к другим мероприятиям, а именно выбирать наиболее удачное расположение анодного заземления, при котором иол,ичество блуждающих токов от катодной защиты будет наименьшим, или установку изолирующих соединений в подходящих местах, чтобы затруднить путь возможным блуждающим токам, ли установку экрана между обоими сооружениями, который будет собирать блуждающий ток. Могут быть также установлены дополнительные гальванические аноды в анодных зонах, создаваемых блуждающим током на соседних незащищенных трубопроводах или кабелях. Методика устан0вле1ния опасной величины влияния установки катодной защиты и необходимых электрических измерений дается в специальных работах по этому вопросу [59]. [c.308]

chem21.info

Обзор материалов для гальванических ванн / Статьи и обзоры / Элек.ру

18 декабря 2015 г. в 13:02, 1381

Ванны, т.е. ёмкости, содержащие рабочие растворы, в которых выполняются подготовительные, основные (процессы покрытия) и заключительные операции химической или гальванической (электрохимической) обработки поверхности деталей, являются основным видом оборудования гальванических цехов и участков.

Несмотря на чрезвычайное разнообразие применяемых ванн, к ним предъявляется ряд общих требований: герметичность, химическая инертность материала ванны к содержащемуся в ней раствору, возможность создания и поддержания заданного теплового режима; удобство и безопасность обслуживания. Различие в конструкции ванн определяется прежде всего особенностями технологического процесса, требующими подогрева или охлаждения электролита, перемешивания, качания штанг, непрерывной фильтрации, наложения различных физических факторов (ультразвука, магнитного поля, протока электролита и т.п.). Кроме того, для электрохимических ванн необходим также подвод электрического тока требуемой полярности и силы с возможно большей равномерностью распределения тока по поверхности деталей и меньшими потерями электрического напряжения.

Применяемые в гальванических цехах ванны по способу загрузки принято разделять на две группы: ванны ручной загрузки (стационарные) и ванны с механизированной загрузкой.

1.1. Основные параметры и размеры ванн

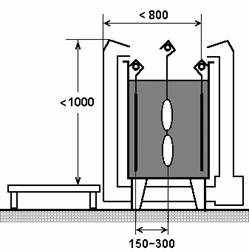

Рис. 1.1Основные размеры ванн ручного обслуживания

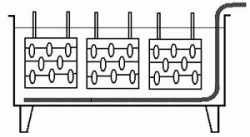

Рис. 1.2 Расположение подвесочных приспособлений и змеевика по длине ванны

Расстояние между центрами соседних анодной и катодной штанг выбирают в пределах 150–300 мм в зависимости от размеров и формы покрываемых деталей (рис. 1.1). Чем меньше расстояние между катодом и анодом, тем хуже первичное распределение тока и тем больше разница в свойствах и толщине покрытия на различных участках поверхности деталей.

Для ванн ручного обслуживания при наличии одностороннего доступа к ванне их ширина ограничена возможностью человека протянуть руку для работы примерно на 800 мм. При наличии рабочих проходов с обеих сторон ванны, допускающих её двустороннее обслуживание, ширина ванны может быть больше (не более, чем вдвое). При наличии устройства для механизированного подъёма любой катодной или анодной штанги вместе с подвесками ширина ванны эргономическими критериями не лимитируется.

Высота верхнего края ванны, включая арматуру (штанги), бортовой отсос и т.п., от уровня напольных решёток или площадки обслуживания должна находиться в пределах 850–1000 мм. При необходимости установить более глубокую ванну её либо заглубляют, либо поднимают уровень напольных решёток во всем помещении (по крайней мере, на возможно большей его площади).

Длина ванны (обычно по длиной стороне ванны располагают аноды) должна быть кратной ширине подвесочного приспособления с небольшим припуском на интервалы между подвесками. Дополнительно длина ванны увеличивается на припуски для труб змеевиков и барботёров и на повышенные зазоры между крайними подвесками и торцовыми стенками ванны или трубами (в случае, если они металлические) для снижения эффекта биполярного электрода. Длина всех ванн, в которых проводятся длительные операции, одной линии должна быть одинаковой.

1.2. Конструкция ванн и материалы для их изготовления

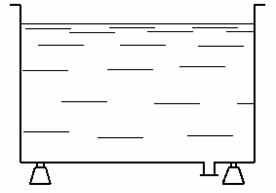

В зависимости от назначения ванн применяются различные типы корпусов. Показанный на рис. 1.3 корпус ванны без кармана применяется для следующих технологических операций: электролитического нанесения покрытий, травления, улавливания, активирования (декапирования), пассивирования, осветления, оксидирования, окрашивания алюминия, нейтрализации, химического и электрохимического полирования, удаления некачественных покрытий, снятия шлама.

Рис. 1.3. Корпус ванны без кармана

Рис. 1.4. Корпус ванны с карманом

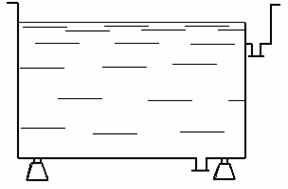

Корпуса ванн, предназначенных для холодной и горячей промывки, химического и электрохимического обезжиривания и травления алюминия, изготавливаются с карманом (рис. 1.4), который служит для слива верхнего сильно загрязнённого слоя жидкости. Расположение карманов допускается как с правой, так и с левой стороны корпуса ванны. Высота сливного кармана должна составлять не менее 10-20 % высоты ванны для исключения перелива жидкости из кармана обратно в ванну при погружении в неё крупногабаритных деталей.

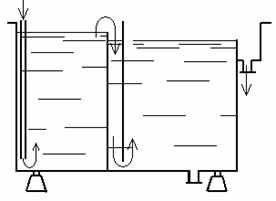

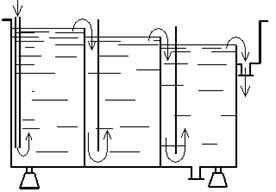

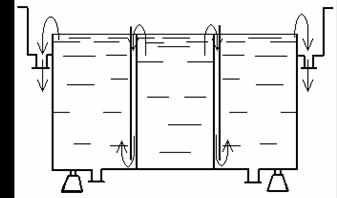

Корпуса ванн, показанных на рис. 1.5 и 1.6, предназначены для двух- и трёхступенчатой противоточной (двух- и трёхкаскадной) промывки. Детали начинают промывать в крайней правой «грязной» секции с карманом, из которого вода сливается в канализацию, а заканчивают в левой «чистой» секции, куда поступает чистая вода для промывки из цехового водопровода.

Из «чистой» секции вода равномерно переливается через специальные перегородки в нижние части следующих секций, вытесняя в канализацию через карманы верхние более грязные слои воды. Эти перегородки устанавливаются на расстоянии 50 мм от разделительных стенок секций и несколько выше их.

В гальваническом производстве встречаются ванны, имеющие более трёх ступеней промывки. Эти ванны применяют, например, при покрытии деталей драгоценными металлами. Объясняется это тем, что при большем числе ступеней промывки в канализацию выносится (теряется) меньше драгоценного металла.

Рис. 1.5. Корпус ванны двухкаскадной промывки

Рис. 1.6. Корпус ванны трёхкаскадной промывки

В ваннах многоступенчатой противоточной промывки чистая вода поступает сначала в секцию, наиболее удалённую от кармана, переливается в следующую секцию и так до тех пор, пока не попадает в карман, а из него — на очистку. Промываемые детали движутся навстречу потоку воды, т.е. сначала попадают в наиболее «грязную» секцию с карманом, потом — в следующую и так до тех пор, пока не попадут в последнюю «чистую» секцию. Эффективность применения противоточной каскадной промывки рассмотрена в главе 9.

Кроме показанных выше корпусов ванн на практике встречается целый ряд корпусов ванн другой конструкции, предназначенных в основном для промывки.

Рис. 1.7. Корпус трёхсекционной ванны двухкаскадной промывки

На рис. 1.7 показан корпус трёхсекционной ванны двухкаскадной промывки для случая, когда в одном корпусе размещены две ванны двухкаскадной промывки в холодной воде после двух технологических операций. Общей для обеих ванн в таком корпусе является средняя «чистая» секция, в которую подается вода из цехового водопровода. Из средней секции вода равномерно переливается через перегородки в нижние части крайних секций, вытесняя в канализацию через карманы верхние более грязные слои воды. Трёхсекционная ванна двухкаскадной промывки устанавливается между технологическими ваннами, после обработки в которых детали промываются в этой промывной ванне. Детали из технологических ванн, расположенных слева и справа от трёхсекционной ванны двухкаскадной промывки поступают сначала в крайние секции с более грязной водой, а затем — в среднюю секцию. Применение таких ванн промывки экономит производственную площадь, сокращает расход конструкционных материалов, упрощает схемы подвода воды и сжатого воздуха.

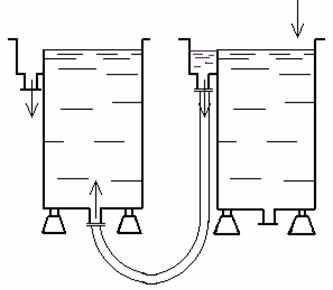

Недостатком таких корпусов ванн является их громоздкость. Это вызывает ряд проблем при их изготовлении, монтаже или демонтаже. Для устранения этого недостатка корпус трёхсекционной ванны двухкаскадной промывки изготавливают составным. На рис.1.8 показана такая система, состоящая из двух ванн промывки, соединённых собой трубами. При установке справа или слева ещё одной ванны промывки с карманом можно получить трёхсекционную ванну противоточной каскадной промывки. Перелив воды из правой «чистой» секции в левые с более грязной водой осуществляется через карманы по трубам аналогично схеме сообщающихся сосудов. Такие ванны занимают в линии больше места, так как в этом случае между секциями размещается верхняя отбортовка и карманы, однако преимущества таких корпусов очевидны.

Рис. 1.8. Схема соединения корпусов ванн промывки

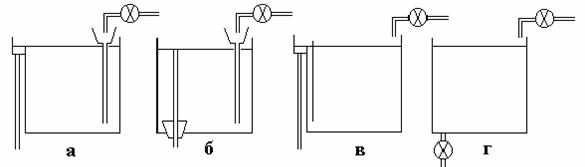

Если слив промывной воды из ванны осуществляется сверху ванны, то залив воды должен производиться в нижнюю часть ванны. В этом случае наливную трубу для подачи воды опускают в ванну так, чтобы нижний конец трубы не доходил до дна ванны примерно на 50-100 мм, а верхняя часть трубы выше уровня воды заканчивалась воронкой, в которую вода должна течь из водопроводного крана свободной струей (рис. 1.9 а, б).

Рис. 1.9. Способы наполнения и слива воды в промывных ваннах

Опускать трубу водопровода без разрыва струи над воронкой нельзя из опасения засасывания промывной воды в общий водопровод в случае падения в нём напора. Если промывная вода сливается из нижней части ванны, то наливают воду сверху свободной струей из водопроводного крана (рис. 1.9 в, г).

Корпуса электролитических ванн, подключенных к источникам питания постоянного тока, во избежание утечки тока, а также для защиты от блуждающих токов следует устанавливать на изолирующие опоры из фарфора. Марка изолятора — СН-6 (изоляторы опорные внутренней установки). Корпуса остальных ванн устанавливают на металлические опоры.

Дно корпуса должно иметь уклон 1:100 или 1:50 в сторону патрубка донного слива. Для уменьшения потери полезной высоты в ваннах длиной 2 м и более дно корпуса делают с уклоном 1:100.

Стенки ванн, в которых рабочая температура растворов превышает 60 °С, для уменьшения потерь тепла изолируют с помощью минеральной ваты и закрывают стальными листами. Дно ванны и карманы теплоизоляции не имеют. При наличии на боковых стенках сливных патрубков, карманов и др. в теплоизоляции для них делаются вырезы.

Для увеличения жёсткости верхних краев боковых стенок ванн производят обвязку их по периметру уголком размером от 50×50×5 до 100×100×10 мм или швеллером высотой от 80 до 120 мм. Полученная таким образом отбортовка может служить для установки на них барботёров, нагревателей, бортовых отсосов, опор для штанг и т.п.

Корпуса ванн высотой 1250 мм и выше рекомендуется обвязывать примерно по середине высоты дополнительными поясами из швеллера для предотвращения образования «бочкообразности». Корпуса ванн длиной 2,5 м и более рекомендуется обвязывать дополнительно вертикальными стойками .

Ванны из углеродистой стали. Сталь марки Ст-3 является до сих пор достаточно распространённым материалом для изготовления ванн. Толщину стального листа для ванн объёмом менее 600 л следует брать не менее 5 мм, для ванн объёмом 600 л и более — не менее 7 мм. Внутренние стороны стенок ванн футеруют винипластом или пластикатом.

Ванны из коррозионностойкой стали. В некоторых случаях, например для химического полирования в концентрированных кислотах, необходимо делать ванны из коррозионностойкой хромоникелевой стали, которая устойчива в смеси крепких кислот, содержащей хотя бы несколько процентов азотной кислоты или иного сильного окислителя, но в отсутствии соляной или плавиковой кислот. Добавка в сталь титана предохраняет её от межкристаллитной коррозии. Для изготовления корпусов ванн обезжиривания и горячей промывки применяют без футеровки следующие стали: Х18Н9Т, 12Х18Н10Т, ОХ18Н10Т, Х18Н12Т, ОХ18Н12Б, ОХ21Н15Т, ОХ17Т, Х25Т, 08Х22Н6Т. Для электрохимических ванн требуется футеровка из электроизоляционного материала.

Ванны из титана. Универсальным материалом для изготовления ванн является титан, обладающий высокой химической стойкостью во многих агрессивных средах. Срок службы титановых ванн в 5-7 раз больше, чем стальных. Высокая коррозионная стойкость и физико-механические характеристики титана позволяют уменьшить толщину стенок ванн более чем в 2 раза. Для изготовления корпусов ванн применяют титановые сплавы следующих марок: ВТ0, ОТ4—0, ВТ1, ОТ4, ВТ1—0 (ГОСТ 19807–74). Футеровка стенок ванн не требуется за исключением электролитических ванн.

Ванны из полипропилена. Полипропилен — наиболее перспективный материал, обладающий высокой химической стойкостью, износостойкостью, термостойкостью (до 130 °С без механических нагрузок), высоким сопротивлением ударным нагрузкам, удовлетворительной механической прочностью, низким водопоглощением, низкой водо- и паропроницаемостью, высокими диэлектрическими свойствами. Полипропилен устойчив к воздействию водных растворов неорганических соединений (солей) и к воздействию почти всех кислот и щелочей, даже при высокой их концентрации и температуре выше 60 °С.Только такие сильные окислители, как, например, хлорсульфоновая кислота, олеум и концентрированная азотная кислота, могут разрушить полипропилен уже при комнатной температуре. Непрерывное понижение химической стойкости полипропилена с последующим лавинообразным разрушением имеет место только в электролите для электро полирования коррозиестойких сталей при температуре 80 °С. В этом растворе аналогично ведёт себя и винипласт, но уже при температуре 60 °С. Полипропилен особенно чувствителен к воздействию света, это надо учитывать во всех областях применения продукта. Полипропилены имеют хорошую устойчивость к световому излучению видимой области спектра. Воздействие же (даже кратковременное) ультрафиолетового излучения (излучения с длиной волны 290-400 нм) и кислорода воздуха делает полипропилен хрупким и приводит к повреждению поверхности: потере блеска, растрескиванию и «мелованию» поверхности, ухудшению механических и физических свойств полимера. Этот процесс ускоряется при повышенной температуре окружающей среды.

Высокая химическая стойкость полипропилена в электролитах для нанесения покрытий дополняется тем, что он не оказывает влияния на электропроводность растворов и обладает высокой прочностью. Ванны из полипропилена, как правило, изготавливаются из блочных конструкций, уже имеющих ребра жёсткости, и поэтому не требуют дополнительной обвязки (рис. 1.10).

Рис. 1.10. Общий вид ванны из полипропилена

1.3. Защита корпусов ванн

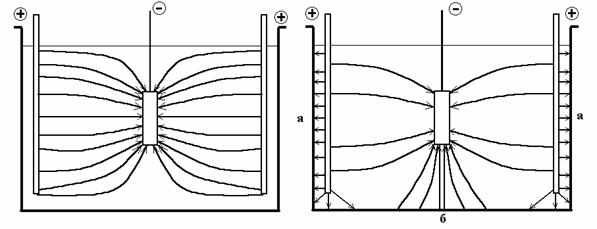

Футеровка, т.е. облицовка внутренних поверхностей металлических корпусов гальванических ванн химически стойкими материалами, выполняет двоякую роль: защищает стенки ванн от разрушения при воздействии растворов и предохраняет раствор от загрязнений продуктами растворения материала стенок. Кроме того футеровка металлической ванны, предназначенной для проведения электрохимических процессов, препятствует прохождению тока по корпусу ванны (рис. 1.11). В отсутствии футеровки электрическое поле искажается. Часть тока протекает по стенкам ванны в силу значительно большей электропроводности металла по сравнению с электролитом. На боковых стенках (область «а» на рис. 1.12) будет происходить осаждение металла анода, дно под деталью (область «б» на рис.1.12) будет растворяться, а покрытие на детали будет отличаться значительной неравномерностью по толщине — на нижнем крае детали покрытие будет отличаться повышенной толщиной и иметь плохое качество (подгар, губка и т.п.).

Рис. 1.5. Корпус ванны двухкаскадной промывкиРис. 1.6. Корпус ванны трёхкаскадной промывки

Из металлических футеровочных материалов для зашиты ванн применяют листовой свинец марок С1 или С2. Свинец стоек в растворах концентрированной серной кислоты и её солей, в концентрированных щавелевой, уксусной и винной кислотах, в сернистой, хромовой, плавиковой (холодной) и фосфорной кислотах. Свинец нестоек в азотной и соляной кислотах, а также в очёнь мягкой водопроводной воде, ограниченно стоек в едких щелочах, сильно растворяется в известковой воде, содержащей 0,1 % Са(ОН)2 при доступе кислорода.В каждом конкретном случае материал для футеровки выбирается в зависимости от агрессивности раствора, его температуры, размеров ванны и других эксплуатационных условий. Для футеровки применяют пластмассовые, металлические материалы, резину или керамические плитки. В настоящее время керамические плитки практически не применяются. Объясняется это трудоёмкой и главным образом ручной технологией нанесения футеровочного покрытия, строгими требованиями к жёсткости корпуса ванны и невозможностью защищать оборудование, имеющее не только плоские внутренние поверхности.

Свинец применяли в основном для футеровки ванн хромирования, электрополирования и глубокого анодирования алюминия. В настоящее время из-за недостаточной стойкости свинца при эксплуатации электролитов хромирования и их загрязнения соединениями свинца свинцовую футеровку заменяют на другие материалы.

Для антикоррозионной защиты ванн широко применяются полимерные материалы как в виде свободного вкладыша, так и футеровки, жёстко прикреплённой к стенкам ванн. Практика показала, что при длине ванны 6 и более метров наблюдается растрескивание жёсткого полимера при защите ванны свободным вкладышем. В этом случае наиболее приемлема конструкция футеровки с приклеенной или другим путём плотно закреплённой футеровкой на стенках ванны. Механическая прочность обеспечивается металлическим корпусом ванны, а футеровка выполняет лишь функцию защитного слоя.

Ванны длиной до 1 м можно не только футеровать свободным вкладышем, но и изготавливать целиком из полимерных материалов. При этом необходимо учитывать возможность возникновения в них температурных напряжений, а также напряжений от набухания и гидростатических нагрузок, значение которых возрастает с увеличением габаритов ванн. Особую опасность для ванн из полимерных материалов представляют случайные удары как с наружной, так и с внутренней стороны стенок и дна ванн.

Наиболее распространённый в России футеровочный материал — листовой винипласт. Он представляет собой окрашенный или неокрашенный непластифицированный твёрдый поливинилхлорид (ПВХ), изготовленный методом прессования. Винипласт стоек практически во всех растворах электролитов, применяемых в гальванотехнике, однако нестоек к действию концентрированной азотной кислоты. Большим преимуществом винипласта является то, что он легко сваривается, формуется и обрабатывается механически; это позволяет использовать его как для футеровки ванн, так и в качестве самостоятельного конструкционного материала. Прочность сварного шва достигает 80-85 % прочности основного материала. Недостатками винипласта являются его невысокая теплостойкость и низкая ударопрочность. Винипласт хрупок. При нагревании он размягчается и может принимать любую форму. Температурный интервал применения от 0 до 60 °С, при температурах ниже нуля его хрупкость возрастает, при температурах выше 60 °С винипласт размягчается.

В механических и автоматизированных линиях для футеровки ванн используют полихлорвиниловый пластикат. Он представляет собой неокрашенный пластифицированный эластичный поливинилхлорид. Пластикат устойчив во всех обычных гальванических электролитах, включая хромовый и травильный (сернокислый) при температурах до 70 °С. Перспективным для футеровки гальванических ванн является пластикат ПХ-2, который обладает высокой химической стойкостью при температурах до 90 °С, в том числе в электролитах хромирования, блестящего кислого меднения и никелирования, электрохимического и химического обезжиривания, в серной, соляной и азотной кислотах, щелочах, окиси хрома и других средах. Пластикат ПХ-2 нестоек в растворах хлористого железа и азотнокислого натрия.

Кроме несколько большей термостойкости и химической стойкости пластиката его существенным преимуществом по сравнению с винипластом является гибкость, благодаря которой устраняется нетеплопроводная воздушная прослойка между футеровкой и ванной. Эта прослойка делает неприменимой винипластовую футеровку в ваннах с обогревом пароводяной рубашкой. Кроме того, гибкость, пластичность и хорошая стойкость к истиранию позволяют применять пластикат толщиной 2 мм (против 5-7 мм винипласта), что при одинаковой стоимости единицы массы дает существенную экономию.

Полипропилен, как было уже отмечено ранее, обладает удовлетворительной механической прочностью, высоким сопротивлением ударным нагрузкам, повышенной пластичностью, инертностью к большинству химических реагентов. Преимуществом полипропилена является возможность его применения при высокой температуре, что в сочетании с другими свойствами открывает широкие перспективы использования полипропилена не только для футеровки ванн методом вкладыша, но и для изготовления другого оборудования гальванических цехов: бортовых отсосов, вентиляционных коробов, крышек к ваннам, барабанов. Полипропилен уступает по термостойкости и химической стойкости только фторопласту и пентапласту.

Бульшей теплостойкостью и химической стойкостью обладает пентапласт. Этот химически стойкий «самозатухающий» полимер обладает комплексом ценных физико-механических, теплофизических и антикоррозионных свойств. Покрытия на его основе возможно использовать в весьма агрессивных средах при температуре до 120 °С. По химической стойкости в ряду термопластов пентапласт уступает только фторопластам. Пентапласт устойчив при воздействии растворов кислот и их смесей: фосфорной и плавиковой; соляной и азотной; серной, азотной и плавиковой; соляной и плавиковой. Однако пентапласт нестоек в сильных окислителях: в дымящейся азотной кислоте при температуре кипения, в олеуме, хлорсульфоновой кислоте и т.д.

Футеровку из пентапласта применяют для защиты ванн хромирования, химического никелирования, травления, пассивирования. На ряде предприятий для химического никелирования используют ванны, изготовленные из листового пентапласта толщиной 2-3 мм и помещённые вместе с обрешеткой из полос нержавеющей стали в пароводяную рубашку.

Внедрение футеровок из пентапластовых листов ограничивается их высокой стоимостью и низкой ударопрочностью.

Для футеровки ванн можно применять такой широко известный полимерный материал, как полиэтилен. В зависимости от метода промышленного производства различают полиэтилен высокого, низкого и среднего давления. В гальванотехнике нашел применение в основном полиэтилен высокого и низкого давления. Из полиэтилена высокого давления изготавливают трубы, фитинги, клеммные коробки, барботёры. При футеровке ванн и нанесении защитного покрытия на металлические поверхности подвесочных приспособлений предпочтение отдают полиэтилену низкого давления, так как он обладает более высокой химической стойкостью и теплостойкостью. Температура размягчения полиэтилена высокого давления 80-90 °С, низкого давления 90-95 °С.

Ванны без слива достаточно просто и удобно футеровать полиэтиленовой плёнкой, предварительно сварив из неё мешок по размеру ванны. Полиэтиленовую футеровку желательно делать многослойной.

Фторопласт (политетрафторэтилен) превосходит другие пластмассы по химическим, механическим свойствам, физическим, в том числе по теплостойкости. В последние годы масштабы его применения и качественные показатели значительно повысились за счёт освоения выпуска новых типов фторопластов, которые в отличие от фторопласта широко известной марки Ф-4 обладают свойствами плавких металлов: они могут экструдироваться, отливаться под давлением, подвергаться сварке плавлением. К таким фторопластам следует отнести Ф-4МБ, Ф-10, Ф-2М, Ф-3М, Ф-26, Ф-40ЛД и др.

Для химического никелирования и электрополирования рекомендуется использовать фторопласты Ф-4МБ в виде плёночного вкладыша.

Листовой фторопласт Ф-2М целесообразно применять для футерования различных ёмкостей, гальванических и травильных ванн, а также для изготовления трубопроводов большого диаметра. Он обладает хорошими формовочными свойствами, гибкостью, ударопрочностью, прочностью при растяжении, свариваемостью. Фторопласт Ф-2М выдерживает такие агрессивные среды, как минеральные кислоты (за исключением дымящей серной кислоты), окислители (концентрированную азотную кислоты), концентрированные щелочи, галогены, углеводороды при температуре от 20 до 130 °С. Изделия из фторопласта Ф-2М могут эксплуатироваться при температурах от −70 до 140 °С.

Высокие химическая стойкость и термостойкость фторопластов позволяют изготавливать из них теплообменники для нагрева и охлаждения очень агрессивных растворов: травления нержавеющих сталей, электрополирования, электролитов хромирования, содержащих фториды, и т.д. Футерование листовым фторопластом позволяет отказаться от применения нержавеющих сталей, дорогостоящих сплавов, а также от малотехнологичных футеровок из свинца и керамических плиток.

Гуммирование — защита внутренних поверхностей стенок ванны с помощью резины — осуществляется мягкой кислотощёлочестойкой резиной. Резиновая футеровка обладает высокой химической стойкостью в растворах серной (до 60%), соляной (до 10%) и практически любой концентрации уксусной и фосфорной кислот. Химическая стойкость резины в указанных растворах до температуры 100 °С весьма высока.

Одним из недостатков гуммирования является необходимость применения клеёв, содержащих токсичные и огнеопасные растворители.

Этого недостатка лишены гуммировочные эбонитовые составы ГЭС-1 и ЭС-100Т, которые не содержат каких-либо растворителей, не требуют применения клеёв и адгезивов и позволяют получать бесшовные эбонитовые покрытия, однородные по физико-механическим и антикоррозионным свойствам. Составы представляют собой различной вязкости композиции, которые можно наносить кистью, штапелем, обливом или окунанием. Срок их хранения при комнатной температуре практически не ограничен. Покрытия гуммировочными эбонитовыми составами характеризуются низкой степенью набухания в кислотах и щелочах.

Для защиты наружных поверхностей корпусов ванн наибольшее применение находит эмаль ХВ-785 следующих групп: 7/1 — для агрессивных паров, газов, жидкостей; 7/2 — для растворов кислот; 7/3 — для растворов щелочей.

| Коррозионная стойкость некоторых материалов в контакте с электролитами | |||||

| нержавеющая сталь 316 | титан | ПВХ | поли-пропилен | тефлон | |

| HCl 25% | ? | ? | до 21°С | до 85°С | до 93°С |

| HCl 25-37% | н/р | ? | до 21°С | до 21°С | до 93°С |

| H 2SO4 0-10 % | ? | до 21°С | до 21°С | до 85°С | до 93°С |

| H 2SO4 10-75 % | н/р | ? | ? | до 60°С | до 93°С |

| H 2SO4 конц. | ? | н/р | н/р | ? | до 93°С |

| HNO 3 10 % | до 93°С | до 93°С | до 60°С | до 21°С | до 93°С |

| HNO 3 20 % | до 85°С | до 93°С | до 60°С | до 21°С | до 93°С |

| HNO 3 50 % | до 60°С | до 93°С | ? | н/р | до 93°С |

| HNO 3 конц. | до 60°С | до 93°С | н/р | н/р | до 93°С |

| HF 10% | н/р | н/р | до 60°С | до 85°С | до 93°С |

| HF 20% | н/р | н/р | до 60°С | до 60°С | до 93°С |

| HF 50% | н/р | н/р | ? | ? | до 93°С |

| H 3РО4 0-50 % | до 60°С | до 21°С | до 21°С | до 85°С | до 93°С |

| H 3РО4 50-100 % | ? | ? | до 21°С | до 85°С | до 93°С |

| Хромовая к-та до 30% | н/р | до 93°С | до 21°С | до 85°С | до 93°С |

| Хромовая к-та до 50% | н/р | до 93°С | н/р | до 60°С | до 93°С |

| NaOH 20% | до 93°С | до 93°С | до 60°С | до 85°С | до 93°С |

| NaOH 50% | до 60°С | до 93°С | ? | до 85°С | до 93°С |

Примечание: ? — данные противоречивы, н/р — не рекомендуется

Источник: С. С. Виноградов

www.elec.ru

Организация гальванического производства

Гальваническое производство принято считать едва ли не самым опасным источником, негативно отражающимся на состоянии окружающей среды. Основная опасность грозит различным водоемам, как подземным, так и поверхностным. При таком производстве образуется много сточной воды, которая и представляют максимальный уровень угрозы. В этой воде содержится множество примесей с тяжелыми металлами, присутствуют щелочной состав и прочие высокотоксичные соединения.

Организация гальванического производства

Технология гальванического производства должна быть взаимно адаптирована с процессом, в ходе которого сточные воды будут очищаться. Такой процесс нельзя осуществлять без наличия качественных очистных схем сооружений. Планируя осуществлять данный вид деятельности, необходимо учесть затраты не только на оборудование для самого процесса производства, но и на отведение жидких отходов. Также требуется учитывать затраты на организацию размещения твердых отходов и обезвреживание стоков.

Далее производство гальванических линий должно быть утверждено необходимыми инстанциями. После этого следует заняться строительством цеха и закупкой или изготовлением оборудования. Когда, после монтажа оборудования, цех практически готов к началу процесса производства, нужно все тщательно перепроверить и провести пуско-наладочные работы. Завершающим этапом организации является получение лицензии и паспортизация оборудования.

Организация гальванического производства начинается с проектирования цеха или участка. До того, как непосредственно приступить к проектированию, следует получить соответствующее разрешение на размещение производства в желаемом месте. Место должно находиться на расстоянии не менее 150 м от детских учреждений, жилых домов и тому подобных объектов. После получения разрешения заказывается проект, в котором разрабатываются схемы технологических процессов. К этим операциям можно отнести самые различные расчеты: водоснабжения, вентиляции, электропитания и, конечно же, сооружений для очищения.

Производство гальванического оборудования может иметь разные направления. Так, все линии разделяются на полуавтоматические, автоматические и ручные. Это могут быть просто гальванические ванны или же отдельные производства. Зачастую в процессах используется старое, но модернизированное оборудование. Вся комплектация должна соответствовать определенным требованиям: иметь хорошее антикоррозийное покрытие, быть изготовленной из высококачественных материалов, соответствовать размерам помещения.

Производство гальванических ванн - это достаточно сложный процесс, требующий применения специализированного оборудования. Современные технологии позволяют наиболее часто использовать в качестве материала для таких ванн полипропилен. Ванны из полипропилена обычно имеют прямоугольную форму. В ходе рабочих операций они наполняются химическими растворами и щелочами. Именно здесь проходят гальваническую обработку все поверхности деталей, используемых затем для оборудования гальванических цехов.

Процесс очистки сточных вод

Сточные воды гальванического производства - неотъемлемая часть данного процесса. Зависимо от того, в какой фазе находится состояние вещества, делятся на четыре категории все загрязнения, оказывающиеся в стоках. Первая категория представляет собой растворенные соли, являющиеся по сути щелочами и разнообразными кислотами. Вторая категория – это растворенные вещества органического типа, третья – взвеси (тонкодисперсные эмульсии/суспензии), а четвертые представлены высокомолекулярными соединениями и коллоидами.

Вода для гальванического производства - это жидкость, наполняющая промывные ванны. Зависимо от типа покрытия, эта вода должна соответствовать определенным показателям. Так, ее солесодержание не должно превышать 1 – 5 мг/л. Стоит заметить, что данную жидкость следует постоянно обновлять. Чтобы обеспечить обновление промывных ванн часто применяются установки обратного осмоса. Основным показателем, который наиболее тщательно контролируется при подготовке воды, используемой в гальваническом производстве, считается удельная электропроводность.

Очистка стоков гальванического производства - едва ли не самая важная составная процесса. Для отдельной конкретной категории загрязнений практикуется собственный тип очистки. Взвешенные вещества часто подвергаются очистке способами, которые создаются с помощью сил флотации, адгезии, гравитации. Коллоиды отделяются с помощью коагуляции. Установки нанофильтрации, как и сорбционные фильтры используются для удаления органических веществ. Реагентным методом устраняются неорганические загрязнения.

Очистка сточных вод гальванического производства проводится на разнообразнейшем оборудовании с применением различных методов. Все используемые методы можно разделить на мембранные, сорбционные, физическо-механические, электрохимические, коагуляционно-флотационные и химические. Мембранный метод подразумевает нано- и ультрафильтрацию, а также электродиализ и обратный осмос. Для сорбционного метода понадобятся фильтры.

Экологически безопасное гальваническое производство - отрасль, в которой постоянно ведутся исследования и опыты. Такой процесс можно осуществить, только учитывая множество параметров. Для этого нужно учитывать экологические характеристики материалов и веществ, исследовать базовые составы электролитов и растворов.

Современное гальваническое производство, вредность которого для окружающей среды весьма велика, предполагает разработку соответствующих нормх относительно организации производственного процесса. В данных нормах указана минимальная необходимая отдаленность гальванических цехов от жилых и общественных объектов, а также многие другие требования.

Отходы гальванического производства могут быть вовлечены в некоторые современные технологии. Они активно используются в роли добавки к шихте. Такая добавка актуальна при изготовлении керамзита, кирпичей или, к примеру, керамической плитки. Также отходы применяют в виде добавок во время приготовления гальванических растворов.

Очистные сооружения для гальванического производства - самое необходимое оборудованием. Современные очистные схемы обеспечивают высокую эффективность очистки от ионов тяжелых металлов и снижают общее солесодержание в стоках. Дополнительное преимущество использования современных очистных сооружений при гальваническом производстве - возможность применения стоков в оборотном водоснабжении предприятия.

promplace.ru

Гальваническое производство, оборудование, емкости, линии, ванны

Гальваническое производство и другие технологии обработки и защиты поверхности металлических изделий являются той областью современной промышленности, где для изготовления технологического оборудования особенно широко применяются инженерные термопласты.

Обычно выделяют следующие стадии физико-химического процесса обработки поверхности:

В дополнение к этому необходимыми элементами гальванического производства являются:

При строительстве этих систем также широко используются инженерные термопласты. В частности, особенно широко применяются такие материалы как листовой полипропилен и полиэтилен высокой плотности (HDPE, ПЭНД).

В отечественной и зарубежной практике сваренные из полипропиленовых листов ванны для гальванических процессов в настоящее время активно вытесняют стальные ванны, футерованные различными материалами (резиной, мягким ПВХ и т.д.).

Гальваническое производство образует сточные воды, характеризующиеся высокой концентрацией ионов тяжелых металлов. Для их удаления используют отстаивание, фильтрование, нейтрализацию, химическое осаждение, коагуляцию, сорбцию и т.д. Емкости для обработки сточных вод цехов, также целесообразней всего изготавливать из инженерных листовых полимеров, таких как полипропилен, полиэтилен и поливинилхлорид.

ООО СибМашПолимер специализируется на разработке, производстве, поставки и монтаже оборудования из термопластов и стали для гальванических производств. Наше оборудование отличается высоким качеством работы и большим сроком эксплуатации. Изготавливается в соответствии с пожеланиями Заказчика по индивидуальным эскизам, чертежам, ТЗ.

www.sibmashpolymer.ru

Принцип работы гальванических ванн, предназначение и виды конструкций

Гальванический процесс, работа которого построена на использовании электрического тока, дает возможность однотонного покрытия на поверхностях различных материалов.  Чтобы понять принцип действия работы гальванических ванн, необходимо более детально ознакомится с конструкциями и принципом работы, это даст возможность самостоятельно изготовить устройство в домашних условиях.

Чтобы понять принцип действия работы гальванических ванн, необходимо более детально ознакомится с конструкциями и принципом работы, это даст возможность самостоятельно изготовить устройство в домашних условиях.

Гальваника, что она собой представляет

Правильно используемая сила тока позволяет уменьшить растворенность катионов в металлах, этот принцип и есть основой гальваники. Использование гальваники позволяет видоизменять обрабатываемую поверхность, с учетом электрического окисления анионов по следующим параметрам:

Использование гальванического травления именуют электроосаждением для очистки поверхностей, где предполагаемо, будет наноситься защитный слой. Принцип работы основан на применении в гальванической ванне производимой компанией plast-product.ru одного из вида электролита, который содержит одну, или несколько растворимых солей металла. Эта особенность дает возможность усиливать прохождение электрического тока и способствует накоплению ионов.

Толщина слоя зависит от времянахождения объекта в ванне, а скорость растворяемого анода зависит от катодной площади, обрабатываемого электротоком.

Отрасли, где применяется гальваника

Гальваника применяется в различных направлениях, но наиболее популярными является медицинская отрасль, декоративная металлургия и ювелирное дело. По популярности металлов, которые используют обработки поверхностей, выделяются:

В ювелирном деле и медицине технологию используют для хромирования деталей и инструмента, никелирования, оцинковки и обезжириваний.

Как организовать процесс гальваники самостоятельно в домашних мастерских

Процесс гальванизации не отличается сложностью и его вполне по силам организовать в домашних мастерских. Для этого потребуется следующее оборудование:

В домашних условиях сложных гальванических процессов невозможно организовать, но простейшее медное покрытие на различных покрытиях, задача выполнимая для всех желающих попробовать свои силы в подобного рода занятиях. Материал природного происхождения должен иметь слой эмали, иначе его просто испортят.

Процесс приготовления

Медный купорос растворяют в необходимом количестве воды, которая должна полностью покрывать предмет в специальном контейнере. Анод устанавливают в контейнере до полного погружения, не допуская контакта с материалом. Чем ниже напряжение, тем большее количество жидкости можно использовать.

Питание

Блок питания имеет два выхода: (+) присоединяется к аноду, таким образом, чтобы он находился над поверхностью жидкости, (-) крепится к катоду, заранее исключая прикосновение детали к меди. После чего можно подавать питание (достаточно 1 В).

Блок питания имеет два выхода: (+) присоединяется к аноду, таким образом, чтобы он находился над поверхностью жидкости, (-) крепится к катоду, заранее исключая прикосновение детали к меди. После чего можно подавать питание (достаточно 1 В).

Время от времени нужно проверять качество и слой покрытия, если увеличивается тусклость, нужно добавить в раствор немного отбеливателя. Сам процесс занимает несколько минут.

Полоскание

По завершению нанесения слоя деталь промывают проточной водой и вытирают насухо, следя за отсутствием на поверхности частиц медного купороса. Достаточно нескольких «тренировок», чтобы овладеть технологией обработки поверхностей на приличном уровне исполнения. Данный вид обработки поверхностей позволит вернуть привлекательность многих дорогих сердцу вещиц, которые по разным причинам потеряли нужный формат.

stroidom-shop.ru