Способ футерования вогнутой поверхности фторопластом. Футеровка труб фторопластом

Футеровка фторопластом

Футеровка фторопластом представляет собой нанесение специального покрытия на поверхности для защиты их от агрессивных химических сред, механических повреждений, экстремальных температур, а также улучшения эксплуатационных характеристик. Покрытия, образованные футеровкой фторопластом обладают высокими эксплуатационными характеристиками за счет высокой химической стойкости, износостойкости, прочности, инертности ко многим химически активным веществам, абсолютной водонепроницаемости, термостойкости, очень низкого коэффициента трения, высоких диэлектрических показателей, биологической стойкости, высоких антифрикционных свойств, стойкости к старению и рабочих температур эксплуатации от минус 100 до плюс 250 С.Футеровка может осуществляться листами фторопласта или ротационным способом.Футеровка листами фторопласта-4 осуществляется диффузионным способом сварки при одновременном нагреве свариваемых участков до 380 С и придавливанием деталей по их границам в течение некоторого времени. Футеровка листами может выполняться методом приклеивания или методом свободного крепления. Футеровка методом приклеивания обычно применяется для изделий и оборудования, эксплуатирующихся при низких температурах или в условиях вакуума. Фторопластовые листы соединяются с основой при помощи клеящих материалов, обладающих термической и химической стойкостью, а затем края свариваются для герметичности. Адгезионнная прочность склеенного шва составляет не менее 15 кг/см2. Из фторопластовых листов, из-за их хорошей свариваемости, можно изготавливать покрытия для изделий и оборудования со сложными геометрическими формами.Футеровка методом свободного крепления обычно применяется для изделий и оборудования, эксплуатирующихся при высоких температурах выше плюс 150 С. Фторполимерное покрытие монтируется к резервуару или оборудованию без жесткого крепления к основе. Выполняется в виде свободных сварных вкладышей, помещаемых в основу. В качестве точек крепления наиболее часто используют фланцы, эластичный полимер загибается специальным способом на поверхность фланца и после установки обшивки является также материалом уплотнения.Ротационная футеровка заключается в помещении в полость подлежащую облицовке литейной формы термопластичной смолы высокой текучести и нагрева основы при вращении формы вокруг оси вращения и оси фигуры. В результате образуется бесшовное покрытие одинаковой толщины со всеми свойствами фторопластового полимера. Ротационная футеровка часто применяется для антикоррозийной обработки при нанесении электростатического покрытия. Изделия с ротационной футеровкой могут эксплуатироваться в условиях вакуума и в условиях присутствия охлаждающей или тепловой рубашки за счет высокой адгезии с материалом брони. Температура эксплуатации ротофутеровки до плюс 150 С. Метод ротационной футеровки эффективно применяется для облицовки предметов любых сложных форм и размеров.Футеровка фторопластом применяется для нанесения защитного покрытия на рабочие поверхности емкостей, резервуаров, ванн, канистр, колонн, реакторов, дозаторов, трубопроводов, клапанов, редукторов, люков, фильтров, различного оборудования и многого другого.

termoizolit.ru

Футеровка емкостей, реакторов, колонн, дозаторов и т.п. фторопластом

Футеровка может производиться по двум технологиям: 1. Футеровка листами фторопласта-4, сваренными в обечайку и отбортованными на фланцы царг. При этом высота царг 1.0 – 1.3 м, количество их неограничено, а диаметр царг не более 3 м. Днища и крышки могут быть плоскими или конической формы, высотой конуса не более 150 мм. Футеровка штуцеров и люков приваривается к основной обечайке или к футеровке крышек и днищ. Максимальная температура эксплуатации футерованных аппаратов до 220оС (рис. 1). При работе в условиях вакуума возникает необходимость вводить под саму футеровку вакуум более высокой степени, что требует использования дополнительного оборудования.

2. Применение ротационной футеровки. Данная футеровка позволяет нанести сплошную футеровку на царги, днище, крышки, штуцера и люки (см. рис. 2) или раздельно на крышки и днища со штуцерами и люками, на царги со штуцерами и люками (рис. 3). Максимальные размеры царг Ф 2300 мм, Н=1500мм или Ф 1600 мм, Н=2000 мм. Количество штуцеров и люков не ограничено возможностями футеровки.

Изделия с ротационной футеровкой могут работать в условиях вакуума до 15 мм ртутного столба и в условиях наличия тепловой или охлаждающей рубашки, только за счет хорошей адгезии с материалом брони. Максимальная температура эксплуатации ротофутеровки 150оС.

Также по этой технологии можно изготавливать вкладыши для ванн и другой баковой аппаратуры. По этой технологии можно футеровать фасонные части трубопровода и целиком узлы трубопровода, что удешевляет стоимость футеровки за счет экономии на фланцах.

Оборудование с ротофутеровкой при случайном ее повреждении может быть отреставрировано на месте эксплуатации.

Владея данными технологиями, мы можем решить многие Ваши задачи по футеровке оборудования, например, по замене эмалированных, гумированных емкостей и т.п.

www.mito.ru

Способ футерования вогнутой поверхности фторопластом

Изобретение относится к области химического машиностроения, а именно к способам футерования аппаратов коррозионно-стойкими полимерами - фторопластами. Способ включает накладывание на футеруемое изделие заготовки из фторопласта, ее нагрев, прижатие воздухом к футеруемой поверхности и охлаждение. При этом нагрев заготовки ведут до температуры в пределах 155-390°С в зависимости от марки фторопласта. Прижатие заготовки к футеруемой поверхности осуществляют воздухом при атмосферном давлении. Для этого вакуумируют пространство между футеруемой поверхностью и заготовкой со скоростью 0,05-0,15 кг/см2·ч. В качестве заготовки используют плоскую заготовку из политетрафторэтилена марки: фторопласт-4, фторопласт-4 модифицированный, фторопласт-4Д, фторопласт-4МБ, фторопласт-3, фторопласт-2М, фторопласт-50. На футеруемую поверхность предварительно перед накладыванием заготовки наносят подслой фторопласта-4МБ или другого термоплавкого фторсополимера. Изобретение позволяет повысить качество футеровки, устранить растрескивание фторопласта. 2 з.п. ф-лы.

Изобретение относится к области химического машиностроения, конкретно к способам футерования аппаратов коррозионно-стойкими полимерами-фторопластами.

Известен способ футерования поверхности листами политетрафторэтилена с использованием клея. Для улучшения адгезии на листы наносят термостойкий неорганический материал в виде волокна или зерен и при высокой температуре и давлении вдавливают в лист. Этой стороной лист с помощью клея прикрепляют к поверхности. Стык заполняют сополимером ТФЭ с ГФП, кладут другой лист и обжимают при нагреве и давлении (пат. Яп. №51-47472, 1976, реф. в РЖХим, 1977, 24Т249п). Недостаток метода состоит в необходимости использования клея, который, как правило, менее термостоек, чем политетрафторэтилен, что ограничивает температурный диапазон использования аппаратуры с покрытием, нанесенным описанным способом.

Наиболее близким по совокупности существенных признаков и достигаемому результату к предлагаемому изобретению является способ футерования металлической поверхности фторопластом. Известный способ используют для футерования внутренней поверхности металлических труб фторопластовыми смолами - фторопластами. Для этого внутрь металлической трубы вставляют трубу из фторопласта, закупоривают и нагнетают воздух или подают под давлением горячий воздух (пат. Яп. №4581, 1960, реф. в РЖХим, 1960, №19, с.524-525, реферат №79394).

Недостаток известного способа состоит в том, что при футеровании больших поверхностей химических аппаратов с использованием воздуха под давлением происходит растрескивание фторопласта, что приводит к нарушений герметичности футеровки.

Технической задачей, решаемой заявляемым способом, является повышение качества футеровки, устранение растрескивания фторопласта.

Поставленная техническая задача решается тем, что в способе футерования вогнутой поверхности, включающем накладывание фторопластовой заготовки, нагрев, при необходимости раздувание заготовки воздухом, прижатие ее воздухом к футеруемой поверхности, согласно изобретению прижатие осуществляют воздухом при атмосферном давлении, для чего вакуумируют пространство между футеруемой поверхностью и заготовкой.

В качестве фторопластовой заготовки используют плоскую заготовку из политетрафторэтилена марки фторопласт-4, фторопласт-4 модифицированный, фторопласт-4Д, фторопласт-4МБ, фторопласт-3, фторопласт-2М или фторопласт-50, нагрев ведут до температуры в пределах 155÷390° в зависимости от марки фторопласта и вакуумируют со скоростью 0,05÷0,15 кг/см2·ч.

Кроме того, на футеруемую поверхность предварительно, перед накладыванием фторопластовой заготовки, можно нанести подслой фторопласта-4МБ или другого термоплавкого фторсополимера.

Пример 1

Футерование металлического днища сферической формы с диаметром по окружности 900 мм и радиусом кривизны примерно 335 мм осуществляют следующим образом.

Предварительно термостабилизированный при температуре 250°С в течение 5 ч лист из фторопласта-4 модифицированного накладывают сверху на металлическую поверхность фланца крышки, подлежащей защите от коррозии, и поджимают металлическим кольцом к фланцу крышки. Затем нагревают лист до температуры 355÷375°С и производят предварительный раздув листа воздухом давлением 0,05÷0,15 кгс/см2 (изб.) до размеров крышки. После выдержки под давлением в течение 10÷20 мин вакуумируют со скоростью 0,05÷0,15 кгс/см2·ч. После остановки роста вакуума (фторопластовая заготовка плотно прилегает к поверхности крышки) выключают нагрев и начинают принудительный обдув фторопластовой заготовки холодным воздухом до температуры 30÷40°С, после чего производят обрезку фторопластовой заготовки по фланцу кромки.

После окончания выдержки под вакуумом и охлаждения футеровка не имеет трещин и разрывов по всей поверхности.

Пример 2

Футерование металлического эллиптического днища с диаметром по окружности 430 мм и радиусом кривизны примерно 110 мм осуществляют аналогично описанному в примере 1.

После окончания выдержки под вакуумом и охлаждения футеровка не имеет трещин и разрывов по всей поверхности.

Пример 3

Футеруют днище, описанное в примере 2. В качестве фторопластовой заготовки используют лист из термоплавкого фторопласта-2М, который накладывают сверху на металлическую поверхность фланца крышки, подлежащей защите от коррозии, и поджимают металлическим кольцом к фланцу крышки. Нагревают лист до температуры 155-175°C и вакуумируют со скоростью 0,05÷0,15 кгс/см2·ч. После остановки роста вакуума (фторопластовая заготовка плотно прилегает к поверхности крышки) выключают нагрев и начинают принудительный обдув фторопластовой заготовки холодным воздухом до температуры 30÷40°С, после чего обрезают фторопластовую заготовку по флангу крышки.

После окончания выдержки под вакуумом и охлаждения футеровка не имеет трещин и разрывов по всей поверхности.

Из представленных данных видно, что заявляемый способ обеспечивает повышение качества футеровки, устраняет растрескивание фторопласта.

1. Способ футерования вогнутой поверхности фторопластом, включающий накладывание на футеруемое изделие заготовки из фторопласта, ее нагрев, прижатие воздухом к футеруемой поверхности, охлаждение заготовки, отличающийся тем, что нагрев заготовки ведут до температуры в пределах 155-390°С в зависимости от марки фторопласта, прижатие осуществляют воздухом при атмосферном давлении, для чего вакуумируют пространство между футеруемой поверхностью и заготовкой со скоростью 0,05-0,15 кг/см2·ч.

2. Способ по п.1, отличающийся тем, что в качестве заготовки используют плоскую заготовку из политетрафторэтилена марки: фторопласт-4, фторопласт-4 модифицированный, фторопласт-4Д, фторопласт-4МБ, фторопласт-3, фторопласт-2М, фторопласт-50.

3. Способ по п.1 или 2, отличающийся тем, что на футеруемую поверхность предварительно перед накладыванием заготовки наносят подслой фторопласта-4МБ или другого термоплавкого фторсополимера.

www.findpatent.ru

Футеровка емкостей, ванн, химоборудования фторопластами и другими термопластами

Зачем нужна футеровка термопластами (пластиками)?

Футеровка термопластами используется в двух вариантах, когда необходимо:

Футеровка термопластами используется в двух вариантах, когда необходимо:

1. Восстановить пришедшие в негодность металлические или железобетонные резервуары (емкости, баки, ванны, корпуса фильтров или реакторов, а также другое химоборудование)

2. Обеспечить необходимую химическую стойкость нового изготавливаемого оборудования (емкости, гальванические ванны, реакторы, фильтры и т.п.)

В каких случаях используется футеровка фторопластами?

Чаще всего футеровка фторопластами применяется в тех случаях, когда использование традиционных термопластов (пластиков), таких как полипропилен или полиэтилен, не представляется возможным. А именно в случаях, когда использование более высоких температур и химической стойкости действительно необходимы. Например, некоторые из ванн и емкостей линии хромирования могут изготавливаться только из фторопласта или титана.

Компания СибМашПолимер при футеровки емкостей, ванн и химоборудования использует только высококачественные современные термопласты Поливинилиденфторид (PVDF) и Этиленхлортрифторэтилен (ECTFE)

Основные свойства фторопластов, применяемых для футеровки оборудования (емкости, ванны, корпуса реакторов, фильтров и другого химоборудования):

|

Показатель |

Ед. измер. |

PVDF |

ECTFE |

|

Плотность |

г/см3 |

1,78 |

1,69 |

|

Относительное удлинение при разрыве |

% |

200-600 |

200 |

|

Твёрдость по Шору (шкала D) |

77-80 |

75 |

|

|

Коэффициент линейного термического расширения материала |

10-5 K-1 |

12,5-14 |

7 |

|

Температура плавления |

°С |

175 |

240 |

|

Интервал рабочих температур |

°С |

от -40 до +150 |

от -76 до +160 |

|

Удельное объёмное электрическое сопротивление |

Ом*см |

5*1014 |

1015 |

Фторопласт или полипропилен?

|

|

Фторопласты ( PVDF и ECTFE ) значительно превосходят полипропилен (РР) не только по химической стойкости, но и по диапазонам рабочих температур: у фторопластов ( PVDF, ECTFE) составляет от –76°C до +160°C против от –35°C до +100°C у полипропилена (PPH, PPB). Причем по мере роста температуры полипропилен заметно теряет свою механическую прочность и химическую стойкость.

Однако цена PVDF и ECTFE выше чем полипропилен (PP) примерно в 20 раз. В связи с этим высокая стоимость фторопластов и вызвана ограниченной областью применения, и применяется только в тех случаях когда это действительно необходимо (например при использовании азотной кислоты или изготовлении гальванических ванн для линии хромирования и т.п.)

Хотя хим. стойкость полипропилена весьма высока и только по сравнению с фторопластами выглядит "неубедительно". Перечень химических растворов, к которым фторопласты стойки, а полипропилен нет, достаточно небольшой. В основном это сильные окислители например, как хромовая кислота и ее растворы, азотная кислота высокой концентрации и другие. А также с ростом температуры от 80°C и более преимущества фторопластов по химической стойкости становятся более выраженными.

Также хотелось бы отметить, что компания СибМашПолимер обладает большим ассортиментом полимерных материалов, которые практически всегда есть в наличии на складе в г. Новосибирске, даже такие редкие термопласты как PVDF и ECTFE. В следствии чего не нужно ждать когда данный материал поступит на склад (т.к. как правило его везут из-за рубежа со сроком поставки "от трех недель"). Соответственно и срок изготовления не зависит от поставки материала.

Методы футеровки

Листовые конструкционные термопластичные материалы (PP, PVDF, ECTFE) легко свариваются между собой, в связи с чем можно делать футеровку химоборудования не только со сложными геометрическими формами, но и полностью герметичной.

Существую два метода футеровки листовыми материалами: свободное крепление (в виде вкладыша) и приклеивание к оборудованию (емкостям, ваннам, корпусам фильтров, реакторов и другого химоборудования).

Приклеивание

При футеровке емкостей, резервуаров, гальванических ванн и другого химоборудования, которое эксплуатируется при несильно высоких температурах, как правило используются кашированные листовые термопласты (PP, PVDF, ECTFE), которое приклеиваются к металлической или железобетонной основе при помощи клеящих материалов. Затем края листов свариваются для дополнительной герметичности.

Важным преимуществом данного метода футеровки является также его устойчивость к вакууму.

Свободное крепление

Наиболее частым методом футеровки является технология в виде "свободного вкладыша". Т.е. футеровка крепится к оборудованию, резервуару без жесткого крепления к стальной или железобетонной конструкции. Футеровка емкостей, резервуаров, ванн и другого оборудования листовыми полимерными материалами из PP, PVDF, ECTFE, в основном выполняется в виде свободных сварных вкладышей, помещаемых в защищенный резервуар или ванну с придание дальнейшей формы в виде отбортовок.

Наиболее частым методом футеровки является технология в виде "свободного вкладыша". Т.е. футеровка крепится к оборудованию, резервуару без жесткого крепления к стальной или железобетонной конструкции. Футеровка емкостей, резервуаров, ванн и другого оборудования листовыми полимерными материалами из PP, PVDF, ECTFE, в основном выполняется в виде свободных сварных вкладышей, помещаемых в защищенный резервуар или ванну с придание дальнейшей формы в виде отбортовок.

При всем этом, железобетонный или металлический корпус оборудования обеспечивает необходимую прочность, а полимерная футеровка (полимерный вкладыш) обеспечивает герметичность и химстойкость.

Наша компания футерует не только само оборудование (емкости, ванны корпуса реакторов и фильтров), но и подводящие трубопроводы. Также возможно отфутеровать металлические или бетонные изделия (резервуар, ванну, корпус реактора или фильтра) не только внутри, но и снаружи, тем самым исключив любой контакт агрессивной среды с металлом или бетоном.

Немаловажным достоинством данных технологий является то, что они не требуют особой подготовки поверхности футеруемого изделия, даже наличие шероховатостей или коррозии. Единственное важное требование – достаточная механическая прочность стального или бетонного корпуса. Подготовка к футеровке заключается только в удалении и нейтрализации остатков химических реактивов, чтобы остановить вызываемый ими процесс разрушения.

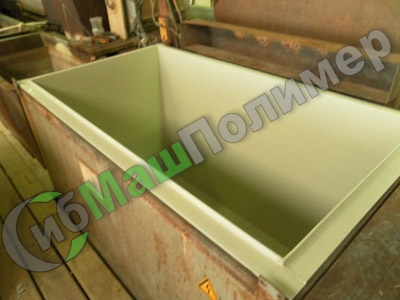

Примеры футеровки термопластами

Футеровка металлической гальванической ванны

| До: | После: |

|

|

Футеровка железобетонной ванны не только внутри, но и снаружи

| До: | После: |

|

|

Футеровка металлических емкостей с конусным дном

По этой теме также смотрят:

www.sibmashpolymer.ru

Аппаратостроение с футеровкой из плавких листовых фторполимеров

Листовые фторполимерные покрытия из плавких материалов PVDF (фторопласт-2М), ECTFE, FEP (фторопласт-4МБ), PFA (фторопласт-50) используются для футеровки оборудования, емкостей, резервуаров, колонн, реакторов, теплообменного оборудования. Обладая высокой химической стойкостью, возможностью использования покрытий при высоких (до плюс 250°С) температурах, данные покрытия и изделия находят широкое применение в различных отраслях промышленности.

Благодаря тому, что листы из таких материалов как PVDF, ECTFE, FEP, PFA легко свариваются между собой, можно делать покрытия для оборудования со сложными геометрическими формами. Покрытие из листов может свободно крепиться или приклеиваться к резервуарам и колоннам.

Приклеивание

В производстве оборудования, которое эксплуатируется при низких температурах, используется преимущественно покрытие из фторполимеров, которое соединяется с металлической основой. При этом обшивочные пленки или панели с одной стороны дублируется синтетическими тканями и при помощи клеящих материалов, обладающих химической и термической устойчивостью, приклеиваются к стенкам аппаратов. Затем края панелей свариваются для дополнительной герметичности. Важным преимуществом данного антикоррозионного покрытия является также его устойчивость к вакууму.

Адгезионнная прочность склеенного шва составляет не менее 15 кг/см2. Выбор клея определяется условиями эксплуатации изделия и требованиями к клеевому соединению.

Свободное крепление

Если рабочая температура поднимается выше плюс 150°С, обычно применяется технология крепления покрытия типа "свободная рубашка". При этом покрытие, изготовленное из фторполимера, монтируется к прибору или резервуару без жесткого крепления к стальной конструкции. Футеровка емкостей листами из PVDF (фторопласт-2М) ,ECTFE, FEP (фторопласт-4МБ), РFА (фторопласт-50), выполняется в виде свободных сварных вкладышей, помещаемых в защищенную емкость и дальнейшего придания формы полимеру в виде отбортовок на металлические фланцы корпуса и штуцеров.

В качестве необходимых точек крепления обычно используются фланцы, эластичный фторполимер загибается при помощи специальной технологии на этих участках на поверхность фланца и после монтажа обшивки служит также материалом уплотнения.

Основные параметры и размеры аппаратов

|

Наименование параметра |

Значение |

|

Давление рабочее, МПа (кгс/см2) |

до 0,12 (1,2) |

|

Температура стенки, находящейся под давлением, минимально допустимая, °С |

минус 70° С |

|

Температура стенки, максимально допустимая, °С |

плюс 150° С |

|

Наименование рабочей среды |

Практически любая |

|

Высота аппарата, мм |

до 30000 |

|

Диаметр аппарата, мм |

любой |

|

Тип конструкции аппарата |

Горизонтальный, вертикальный |

|

Тип конструкции крышки и днища |

Плоские, эллиптические |

Основные свойства плавких фторполимеров, применяемых для защиты оборудования:

|

Показатель |

Ед. измерения |

PVDF Ф-2М |

ECTFE |

FEP Ф-4МБ |

PFA Ф-50 |

|

Плотность |

г/см3 |

1,78 |

1,69 |

2,15 |

2,15 |

|

Относительное удлинение при разрыве |

% |

200 |

200 |

240-350 |

300 |

|

Твердость по Шору (шкала D) |

77-80 |

75 |

55 |

55 |

|

|

Коэффициент линейного термического расширения материала |

10-5 К-1 |

12,5-14 |

7 |

10 |

14 |

|

Температура плавления |

°С |

175 |

240 |

275 |

305 |

|

Интервал рабочих температур |

°С |

от -40°С до +150°С |

от -76°С до +160°С |

от -190°С до +205°С |

от -196°С до +260°С |

|

Удельное объемное электрическое сопротивление |

Ом*см |

5*1014 |

1015 |

1016 |

1018 |

Поливинилиденфторид (PVDF) и его российский аналог Фторопласт-2М (Ф-2М) – является основным и самым распространённым термопластичным фторопластом. PVDF отличается от других фторопластов самой большой прочностью, твердостью (до 90 МПа по Бринеллю), не хладотекуч под действием нагрузки, обладает повышенной упругостью, стойкостью к абразивному износу, истиранию, прорезанию, а также устойчивостью к воздействию ультрафиолетовой и ионизирующей радиации. Фторопласт-2М – трудногорючий материал. Диапазон рабочих температур – от минус 400 до плюс 1500 С.

PVDF стоек к кислотам, щелочам, сильным окислителям, галогенам и большинству органических соединений. Исключение составляют олеум и другие сульфирующие агенты при высоких температурах, а также ацетон и другие полярные растворители (диметилформамид, диметилацетамид, диметилсульфоксид) и первичные амины (бутиламин и др.). Разрушающее напряжение при растяжении плёнок PVDF после выдержки в течение месяца в концентрированных кислотах, щелочах, перекиси водорода, четырёхокиси азота, хлора и брома, триэтиламина, изооктана, трихлорэтилена и других растворителях почти не изменяется. Из термопластичных фторполимеров PVDF является наиболее дешевым, он легко сваривается и перерабатывается из расплава всеми известными для термопластов способами при сравнительно невысоких температурах (от 1800 до 240 0С).

Материал идеально подходит для защиты от коррозии в химической, обрабатывающей отраслях промышленности и для применения в особо чистых производствах типа фармацевтического, пищевого, полупроводникового, атомной энергетике. Очень широкое применение в промышленности находят листовые покрытия из ПВДФ, используемые для футеровки различных, особенно крупногабаритных, химических объектов, реакторов, емкостей, фильтров и т.д.

Этилен-хлортрифтороэтилен (ECTFE), российских аналогов не имеет.

ECTFE – обладает всеми свойствами (PVDF), но в отличие от него имеет больший диапазон рабочих температур – от минус 76° до плюс 160 °С и более химически стоек, в особенности к высококонцентрированным продуктам.

Ниже приведём основные из его достоинств:

- Очень хорошая химическая стойкость, даже при использовании высококонцентрированных химических соединений. - Чрезвычайно низкая диффузионная проницаемость. - Достаточно большое относительное удлинение при разрыве (по сравнению с PVDF). - Стабильность физических свойств материала даже при длительном контакте с хлором и хлорсодержащими материалам. - Рабочий диапазон температур – от минус 76° до плюс 160°С. - Хорошие диэлектрические свойства. - Низкий показатель линейного расширения.

Можно с уверенностью сказать, что после PVDF данный материал занимает второе место по объему применения его в качестве антикоррозионных покрытий для защиты химической арматуры и оборудования.

Тетрафторэтилен-гексафторпропилен (FEP), российский аналог Фторопласт-4МБ

Фторопласт-4МБ (FEP) – полностью фторированный сополимер, обладающий превосходной химстойкостью в широком диапазоне температур и давлений, исключение составляют расплавы щелочных металлов, фтор при повышенной температуре и фторирующих агентов типа СIF3 и OF2.

Высококонцентрированные кислоты, щелочи и окислители не вызывают набухания и изменения прочностных свойств сополимера. Диффузионная проницаемость газов и жидкостей через плёнку из фторопласта – 4 МБ (FEP) очень незначительна, меньше, чем у фторопласта – 4, а также необходимо отметить, что он нерастворим ни в одном из известных растворителей. Фторопласт – 4МБ (FEP) также отличается высокими диэлектрическими характеристиками, мало зависящими от температуры и частоты тока, достаточной прочностью, он существенно не отличается по механическим свойствам от фторопласта – 4, но обладает меньшей хладотекучестью, имеет превосходную атмосферостойкость.

Интервал рабочих температур эксплуатации от минус 190° до плюс 205 °С

Материал поддаётся термоформованию и может быть легко сварен с помощью обычного оборудования для сварки полимеров. Фторопласт – 4МБ применяется для футеровки изделий, работающих в особо агрессивных средах, имеющих высокие температуры, при строительстве резервуаров и емкостей, для которых применяются очень критические требования по срокам службы и наиболее чрезвычайные эксплуатационные режимы.

Перфторвинилэтер (PFA), российский аналог – Фторопласт-50 (Ф-50)

Ф-50 (PFA) – перфторированный сополимер, аналогичный по свойствам ПТФЭ (Фторопласт-4), но обладающий, в отличие от него, способностью перерабатываться из расплава. По механической прочности при высоких температурах и радиационной стойкости Ф-50 превосходит Ф-4, при этом практически не уступает ему по химстойкости, диэлектрическим свойствам, имеет очень широкий диапазон рабочих температур (от минус 196° до плюс 260°С). Наряду с этим Ф-50 обладает эластичностью, стойкостью к многократным перегибам, но в тоже время нехладотекуч. Отличные диэлектрические свойства и высокая технологичность переработки делают Ф-50 незаменимым материалом для производства литьевых изделий.

www.1fz.ru

Способ футерования фторопластом4 металлических изделий с фланцем

Союз Соеетсиик

Социалистических

Уес ублии

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву{53) М. Км. (22) Заявлено 070476 (21) 2348238/29-08 с присоединением заявки № (23) Приоритет (43) Опубликовано 1509.78.Бюллетень № 34 (45) Дата опубликования описания 270778

F16 L 58/02

Государственный комитет

Совета Министров СССР но делам изобретений и от«рытнй (53) УДК 621.643 (088.8) (72) Авторы изобретения

Г.П.Соболев, В.A.Íîàèêîâ и Т.Н.Кобызева (71) Заявитель (54) СПОСОБ ФУТЕРОВАНИЯ ФТОРОПЛАС1ОИ-4 ИЕТАИЛИЧЕСКИХ

ИЗДЕЛИЙ С ФЛАНЦЕМ

Изобретение относится к области переработки полимерных материалов, а именно к футерованию фторопластом-4 металличиских изделий с фланцами, например царг колонных аппаратов. 5

Известны способы футеровання труб с фланцами, предусматривающие плотное прилегание футерующего слоя к металлической трубе, Это достигается, нанапрнмер, объемной штамповкой, т.е. 10 механическим обжатием металлической трубы вокруг футеровки (1) нли рас ширением спеченной фторонластовой трубы путем ее нагрева и раздува 12.1.

Раэбортовку концов фторопластовой трубы осуществляют дополнительной операцией.

Известно„ что при футеровании иэделий большого диаметра с фланцем, например царг колонных аппаратов, й(т предпочтительнее футерующий слой из" готовить сразу с фланцем, например, формованием порошка эластичной оболочкой и последующей его термообработкой, чем производить отбортовку ® фторопластовой трубы большого диаметра. После усадкя фторопласта-4 между футерующим слоем и царгой возникает зазор (3). При наличии эаsopa между футерующим слоем н изде- @» л«м толщину слоя приходится увели,чивать пропорционально увеличению диаметра иэделия и рабочему давлению .в нема

Келью изобретения является расширение диапазона рабочих давлений прн эксплуатации футерованных изделий и уменьшение толщины футерующего слоя, Длл этаж" по предлагаемому способу футероваиия фторопластом-4 металлических изделий с фланцем, предусматривающему обеспечение зазора между футеРующим елоем и изделием, зазор заполняют жидкостью например водой, н герметиэнруют

Жидкости практически не сжимаемы и равномерно передают избыточное давление среды от футеровки к металлическому корпусу, поэтому при футерованни предлагаемым способом тол,щина .Футерующего слоя не зависит от величины давления в иэделии и от размеров изделия. Если давление среды в изделии ниже атмосферного, то. н в этом случае нагрузку возьмет на себя металлический корпус. При этом в соответствии с принципом неразрывности потока (в б 24061

Формула изобретения

Составитель A,Ïåòoÿí

Техред A,,Áîãäàí Корректор д Мельниченко .

Редактор Н.Аристова

Заказ 5158/30 Тираж 1198 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР. по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, r, Ужгород, ул. Проектная, 4 данном случае поток имеет нулевую скорость) жидкость препятствует радиальной деформации футерующего слоя к центру изделия. При снижении . давления внутри изделия ниже атмосферного адает и абсолютное давление жидкости в зазоре вследствие гибкости фторопластового футерующего слоя, притом так, что давление в каждый момент времени по обе стороны слоя будет одинаковым. При неограниченном снижении давления внутри иэделия может наступить такой момент, когда оно станет равным давлению насыщенного пара этой жидкости при рабочей температуре среды s изделии. A поскольку допускать перехода жидкости в пар нельзя, нижний предел рабочего дав- . ления в изделии будет определяться величиной давления насыщенного пара примененной жидкости при рабочей температуре среды в изделии.

Кроме того, следует учесть, что коэффициент теплового расширения фторопласта-4 примерно на порядок выше, чем у стали, поэтому;при нагревании в футерующем слое, зажатом с двух сторон фланцами царгн, обычно возникают сжимающие напряжения, особенно большие в районе перехода цилиндрической части футерующего.слоя во флаицевую часть. При наличии жидкости в зазоре стремление футерующего слоя расшириться s осевом н радиальном направлениях встречает со стороны жидкости сопротивление поьнжению ее абсолютного давления.,Это способствует распределению сжимающих напряжений на большую часть футерующего слоя, что увеличивает

его срок службы.

Применение предлагаемого способа позволяет исключить зависимость толщины футерующего слоя от величины а . давления внутри изделия и от диаметра изделиями а .также расширить диапазон применимости фторопласта-4 в качестве конструкционного материала для защиты различных изделий от возЮ действия рабочих сред. р Способ футерования фторопластом-4 металлических изделий с фланцем, например царг колонных аппаратов, пре- дусматривающий обеспечение зазора

* между футерующим слоем и иэделием, отличающийся тем, что, с целью расширения диапазона рабочих давления при эксплуатации футерованных иэделий и уменьшения толщины футерующего слоя, зазор заполняют жидкостью, например водой, а герме тизируют.

Источники информации, принятые во внимание нри экепертизез

1. Трубы с футеровкой из йластмассы, проспект фирмы Дау 1 @мнкп 1974.

2. Патент США Р 305796, кл. 18-59,.19б3.

З.Авторское свидетельство 9553115, кл. В 29 С 1/00, 1976.

www.findpatent.ru

Футерование стальных труб, фитингов и отбортовка фторопластовых патрубков

из "Ремонт и изготовление защитных покрытий технологического оборудования и трубопроводов"

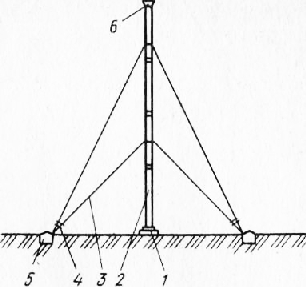

Фторопласт-4 сам по себе не имеет достаточной жесткости и механической прочности, поэтому стальные изделия, предназначенные для работы в химически активных рабочих средах, футеруют вкладышами из фторопласта-4. [c.50] Сущность футерования заключается в том, что внутрь металлической трубы или отвода вставляется отрезок фторопластовой трубы, концы которого отбортовываются на фланцы. Введение внутрь отвода фторопластовой трубы производят после ее разофева паяльной лампой или газовой горелкой. Чтобы в местах изгиба не образовывались складки, рекомендуется трубу предварительно, до ее нафева, засыпать песком и заглушить с обеих сторон пробками. [c.51] Отбортовку концов фторопластовых труб и патрубков на зеркало стальных фланцев проводят методом штампования на специальных стендах (рис,23) или непосредственно на изделии. [c.51] Технологические особенности переработки порошка фторопласта-4 в изделия затрудняют возможность получения крупногабаритных (диаметром свыше 400 мм) изделий в условиях неспециализировагшых предприятий. [c.53] Разработана технология изготовления защитных противокоррозионных вкладышей из дубль-материала фторопласт-4 - стеклоткань [15]. Принципиальная схема изготовления цилиндрического вкладыша приведена на рис.25. [c.53] На разборную металлическую оправку наматывают внахлест ленту Ф-4, поверх нее наматывают пленку фторопласта-4МБ и два слоя стеклоткани (предварительно отожженной от замасливателя). Заготовку спекают при 360 °С в течение 2,5...3 ч. Так как коэффициент температурного расширения стеклоткани меньше, чем стали, происходит плотное соединение слоев Ф-4 между собой и со стеклотканью. Прочному соединению слоев способствует использование в качестве термопластичного клея пленки фторопласта-41У1Б. [c.53] По данной технологии возможно изготовление оболочек большого диаметра. Изготовление всей оснастки на любой диаме1р не представляет особых технических трудностей. Габариты получаемых вкладышей 01раничиваются лишь габаритами имеющейся в распоряжении печи для спекания. [c.53] Оболочки могут быть использованы для футерования внутренней поверхности металлических труб или царг путем приклеивания их практически любыми клеями. Концы фторопластовых вкладышей отбортовывают на фланцы. Дубль-материал может быть использован в виде листов, полученных разрезанием трубчатых оболочек по образующей. [c.54] Использование исключительно коррозионно-стойкого фторопласта-4 в качестве уплотнительного материала позволяет значительно продлить межремонтный пробег оборудования. [c.54] Фторопластовые чехлы большого диаметра могут быть получены из фторопластовой пленки толщиной 80... 120 мм, сложенной вдвое вдоль продольной оси и прокатанной при обычной температуре между двумя коническими валиками (рис.28). [c.55] С целью предотвращения коррозии и сохранения хорошего внешнего вида оборудования и конструкций обычно используют различные лакокрасочные системы (ЖС). Структура ЖС представлена на рис.29. [c.56] Используют лакокрасочные материалы (ЛКМ) холодного (при обычной температуре) и горячего (при повышенной температуре) отвердения. Для наружной окраски оборудования и конструкций применяют обычно материалы холодного отвердения. К настоящему времени известно большое количество ЛКМ, выпускаемых отечественной промышленностью для самых разнообразных условий эксплуатации. [c.56] ЛКМ маркируются особым образом. Принципы маркировки ЛКМ приведены в табл. 15. [c.56] Маркировка ЛКМ буквенно-цифровая. Две первые буквы обозначают химическую основу пленкообразующего вещества, первые циф-ры(0,00,1. ..9) после букв определяют назначение или область применения ЖМ, последующие цифры в различных видах ЖМ могут обозначать различные показатели (порядковый номер и др.). В некоторых марках встречаются также дoпoJпштeльныe обозначения (ГОСТ 9825-73). [c.56] ВЛ-023 Поливинилацетальная (ВЛ) грунтовка (0) с порядковым номером 23. [c.57] ЭП-00-10 Эпоксидная (ЭП) шпатлевка (00) с порядковым номером 10. [c.57] В табл. 16... 18 приведены основные характеристики систем защитных покрытий и ЛКМ, используемых для наружной окраски заводского оборудования. [c.58] Окраска кистью позволяет добиться высокого качества покрытия, однако этот способ малопроизводителен и не дает хороших результатов при нанесении ЛКМ на труднодоступные участки. [c.61]Вернуться к основной статье

chem21.info