Как правильно приварить к трубе уголок: Как сварить уголок из металла и приварить его к трубе или ровной металлической поверхности

Содержание

Как сварить уголок из металла и приварить его к трубе или ровной металлической поверхности

При изготовлении различных металлических конструкций, стальной угловой прокат (уголок) относится к наиболее часто применяемым материалам. Кроме сварки угловых заготовок между собой, часто возникает необходимость приварить уголок к трубе или к плоской поверхности. Такие соединения используют при строительных и монтажных работах, изготовлении мебели и поделок.

Виды соединения

Сварка стальных изделий с применением уголка сводится к нескольким основным видам соединений:

- стыковая сварка заготовок из углового проката;

- сварка угловых заготовок под углом 90 °;

- сварка угловой стали с другими изделиями.

Создавая конструкцию, хороший сварщик решает как минимум, две задачи. Первая заключается в том, чтобы сварить прочное изделие, успешно выдерживающее определенные нагрузки. Вторая задача в том, чтобы выполненная работа смотрелась эстетично. Ведь работа настоящего мастера всегда радует глаз.

Ведь работа настоящего мастера всегда радует глаз.

Рассмотрим типовые примеры, показывающие, как сваривать железные уголки между собой, а также с другими поверхностями.

Сварка: разновидности и особенности

В самом общем виде под ней подразумевают стыковку двух отрезков из одного или разных материалов путем образования неразъемного соединения. Методов такого соединения довольно много. Выделяют две главные группы:

- под давлением – например, ультразвуковая, холодная, прессовая;

- сварка плавлением – термический метод, включающий нагрев соединяемых фрагментов.

Стыковка плавлением делится на два вида:

- электродуговая – ручная, под флюсом, в среде аргона и так далее. Кромки отрезков трубопровода оплавляются под влиянием дугового заряда;

- газовая – всем знакомая ацетиленовая. В этом случае края соединяемых труб прогреваются газокислородным пламенем, стыкуются, а зазор заполняется материалом расплавленного прутка.

Качество такого шва ниже, чем у полученного электродуговым методом.

Но последний неприменим к трубопроводу с тонкими стенками – до 3,5 мм.

Метод обеспечивает надежное прочное соединение, но неразъемное. Если речь идет о металлических изделиях, то это является достоинством.

Стыковое соединение

Можно сварить куски углового профиля встык. Такой вид сварки часто требуется для того, чтобы удлинить имеющийся отрезок стали. Технология выполнения такого соединения проста и в основном не отличается от стыкового соединения листовых заготовок. Но некоторые особенности всё же имеются.

Вначале следует произвести ровную обрезку соединяемых участков. Этой процедуре должна предшествовать тщательная разметка материала. Вообще, это должно быть правилом при работе с металлом, если есть цель качественно выполнить работу. Острые края срезов нужно обработать напильником, удалив с них заусенцы и обрезки металла.

Для того чтобы сварить металлические детали ровно, лучше всего предварительно совместить их, зажать в специальной струбцине. Тщательно проверив и при необходимости скорректировав положение заготовок с помощью уровня, можно сделать первые прихватки.

Тщательно проверив и при необходимости скорректировав положение заготовок с помощью уровня, можно сделать первые прихватки.

Не следует начинать сварку с наложения чистового шва по одной из полок углового проката. При интенсивном нагревании в процессе сварки, металл деформируется, в результате чего стык по второй полке угловой заготовки может разойтись. Правильней сначала сварить металл прихватками по краям полок и в середине уголка, а уже после этого окончательно приварить заготовки друг к другу.

Использование уголка для разметки трубы

Не менее простым способом разметки труб под сварку от предыдущего, отличается и тот вариант, при использовании которого применяется небольшой металлический уголок. Он немного прихватывается сваркой в том месте, где нужно будет приварить трубу под углом, и уже затем по нему обводится мелом ввариваемая труба.

Отличный способ, который позволяет быстро разметить трубу под любым углом, связан и с использованием длинных шпажек с резинками. Можно взять и электроды для этих целей, однако они слишком большой длины, поэтому работать с ними будет не совсем удобно.

Можно взять и электроды для этих целей, однако они слишком большой длины, поэтому работать с ними будет не совсем удобно.

Для разметки труб, таким образом, необходимо приставить ввариваемую трубу к другой трубе, надеть на неё две резинки, а затем вставлять электроды, один к одному и очень плотно. Выставив трубу под нужным углом, необходимо вытягивать или убирать электроды, образуя тем самым требуемый угол, по которому нужно будет обрезать трубу.

Когда разметка будет в точности готова, достаточно будет взять карандаш или кусочек мела с острыми краями, и набросать черту на трубе по краям электрода. Обрезав трубу ровно по разметке, получится добиться правильного угла для сварки.

Существуют и другие способы разметки труб под углом для сварки, например, с использованием компьютерных программ. Однако, как правило, в рабочих условиях, далеко не до компьютера, а чаще всего, и вовсе, приходится изворачиваться всевозможными способами.

Поделиться в соцсетях

Сварка профилей под углом 90 °

Когда появляются вопросы, подобные тому, как сварить рамку из уголка, необходимо уметь правильно соединять детали под углом 90 °. Существует три варианта исполнения.

Существует три варианта исполнения.

Первый способ заключается в том, что наружная часть одной из полок одного уголка накладывается на внутреннюю часть полки второго. Этот способ наиболее прост, но при его выполнении один уголок оказывается выше другого на толщину полки.

Второй способ состоит в предварительной обрезке полки одного из уголков на величину высоты полки. После этого второй уголок можно приложить к вырезу заподлицо и сварить с первым.

Третий способ сварки также позволяет сварить заготовки на одном уровне. Для этого каждая из заготовок предварительно обрезается под углом 45 °C, после чего они соединяются углами, образуя в итоге прямой угол.

Чтобы сварить рамку, необходимо взять четыре заготовки из углового проката, подготовленные для сварки под прямым углом по одному из приведенных способов. Для предварительного закрепления лучше использовать с струбцины.

Совместив все заготовки, необходимо проконтролировать геометрические размеры будущего изделия. Затем, сделав прихватки по четырём углам, вновь сделать замеры диагоналей рамки, при необходимости подкорректировав их легкими ударами молотка вдоль большей диагонали. После этого можно осуществлять сварку стыков.

Затем, сделав прихватки по четырём углам, вновь сделать замеры диагоналей рамки, при необходимости подкорректировав их легкими ударами молотка вдоль большей диагонали. После этого можно осуществлять сварку стыков.

Особенности сваривания трубопроводов с водой

Под сваркой трубопровода с водой мы подразумеваем ту ситуацию, когда она тем или иным способом попадает в сварочную ванну. Этот фактор привносит в проведение сварных работ следующие нюансы:

- Электрическая дуга, которая образуются при сварке, имеет температуру около 7000 °С. Этого более чем достаточно, чтобы сделать жидкой любую низкоуглеродистую сталь, средняя температура плавления которой составляет 1500 °С. Так как вода закипает при нагревании до температуры в 100 °С, то она мгновенно испаряется в зоне сварки, не оказывая существенного влияния на процесс. То есть теоретически можно запаять любой шов, если щель довольно узка и через нее не выливается наружу большой водный поток.

- Общеизвестно, что вода обладает наивысшей тепловой емкостью из всех жидкостей, то есть для нагревания любого исходного объема требуется значительное количество энергии.

Поэтому при проведении сварочных работ на трубах с водой желательно еще повысить температуру электродуги. Этого добиваются увеличением силы тока в сварочном аппарате в зависимости от конкретных условий на 10 — 20%.

Поэтому при проведении сварочных работ на трубах с водой желательно еще повысить температуру электродуги. Этого добиваются увеличением силы тока в сварочном аппарате в зависимости от конкретных условий на 10 — 20%. - При сварке предпочтительнее применение инверторного сварочного агрегата с рядом удобных функций: форсаж дуги, антизалипание.

Рис. 2 Дефекты в трубах и заделка их чопиками

- Сварку с вытекающей водой можно вести в двух режимах, без отрыва и с отрывом электрода от шва (ванны). Однако на практике безотрывную технологию довольно сложно использовать — попавшая в ванну вода может охладить электрод, что приведет к его залипанию. Поэтому большинство сварщиков даже высокой квалификации практикуют сварку охлаждаемых водой щелей или стыков труб с отрывом.

- Трубу с водой можно варить как на постоянном, так и переменном токе. Так как последний вариант рассчитан на сварку толстостенных изделий из низкоуглеродистых сталей, проводить сварочные работы таким методом и соответственно аппаратом чуть проще.

- При сваривании стыка или щели с водой следует быть готовым к невысокому качеству шва. Из-за постоянного охлаждения сварочной ванны образуются наплывы, ухудшающие внешний вид шовного буртика. Также у сварщика не времени сбивать окалину, что также не способствует повышению качества сварки.

Рис. 3 Таблица применяемых электродов для электродуговой сварки

Статья по теме:

Сварка оцинкованных труб в бытовых условиях – способы и методы. Если у вас оцинкованная труба, то как правильно ее варить можно почитать в отдельной статье, опубликованной на нашем сайте.

- Перед проведением сварочных работ электроды лучше дополнительно прокалить при температуре 200 °С. Помимо трубопроводов из низкоуглеродистой стали (электроды АНО, УОНИ), также можно сваривать трубы с водой из нержавейки (электроды НЖ, ЛМ, ОЗЛ) чугунные стояки (электроды МНЧ, ОЗЧ, ОЗА). Для инверторных сварочных аппаратов можно использовать электроды МР-3, ЦЧ-4, которые хорошо подходят для ремонта труб из-за относительно низкой температуры плавления.

- Следует учитывать и то, что сварка труб под давлением водной среды — вынужденная и временная мера. Стык с высокой вероятностью может треснуть при дальнейшей эксплуатации, связанной с изменением давления в трубопроводе, физическом воздействии на его оболочку.

- Стоит отметить, что не каждый сварщик возьмется за проведение подобных работ в силу следующих причин:

- Обзор рабочей зоны будут постоянно перекрывать водные пары — маску придется регулярно протирать.

- При задержке электрода в сварочной ванне он может залипнуть.

- Попавшая на работника и спецодежду вода снижает электробезопасность работ, увеличивает вероятность поражения сварщика электрическим током, приводит к дискомфорту.

Как заварить трубу с водой

Как отмечалось выше, сварка труб под давлением с вытекающей водой — это прямое нарушение технологии из-за низкого качества соединения. Однако в реальных условиях мастера сварщики, работающие, к примеру, в тепловых сетях, регулярно проводят данные операции по просьбе или требованию начальства.

Перед работами проверяют удобство доступа к дефектному участку трубопровода, хорошо освещают место проведения сварочных операций. Если прямым электродом сложно проводить сварку или по нему будет стекать вода, его изгибают под удобным или безопасным углом. Для защиты сварщика при работе в помещениях с высокой влажностью используют водонепроницаемую одежду.

Рис. 5 Примеры наложения заплаток для заделки дефектов

При образовании трещины

Если вода капает через трещину, ее можно заваривать несколькими методами:

Прямым завариванием. Место проведения работ очищают от краски, слоя ржавчины и начинают сварку. Ток в аппарате устанавливают побольше, (для этого нужен опыт и практические навыки) и начинают заваривание щели в месте, наиболее удаленном от точки вытекания воды.

Электрод ведут елочкой, постепенно опускаясь к участку с течью. Можно пройти щель сразу по всей длине с одного конца до другого или сваривать попеременно с каждой стороны и закончить в точке вытекания воды.

Для гарантии прочности соединения после формирования основного шва его поправляют, обваривая по периметру. Ток в сварочном аппарате при этом устанавливают в обычный рабочий режим.

При помощи накладки. Для ремонта труб многие используют хомуты с резиновыми прокладками, накладываемые вокруг трубы и затягиваемые болтами. Если щель большая и через нее вытекает значительный объем воды, можно при помощи сварочного аппарата сделать подобие данного приспособления.

Для этого берут пластину нужный длины и ширины, изгибают ее вокруг трубы в месте утечки и привязывают проволокой. Далее по периметру приваривают элемент к трубной оболочке в обычном режиме работы сварочного аппарата. Сделанная таким методом заплатка хоть и отнимет чуть больше времени, чем непосредственное заваривание щели, гарантирует более высокое качество ее заделки.

Рис. 6 Примеры заварки свищей

Статья по теме:

Бандаж для труб, что это такое и как эффективно устранить течь в трубе.

Если не знаете, как заварить трубу с водой, то возможно, будет интересно почитать отдельную статью про то, как можно заделать свищ в трубе при помощи специальных или подручных средств.

Со свищом

Под свищом обычно подразумевают дефект в трубе в виде сквозного отверстия, через которое под давлением наружу вытекает вода. Для его заваривания применяют следующие способы:

Прямая заделка. Есть свищ небольшой, его обваривают по периметру небольшими каплями при повышенном токе, а затем расплющивают их молотком, заделывая отверстие и предотвращая ток воды.

Затем поверх свища наваривают еще один слой металла, установив на сварочном аппарате обычный режим.

При большом свище еще один оригинальный вариант его обварки – вбивание деревянного чопика. Колышек загоняют до конца и обрезают почти заподлицо с трубной оболочкой. При отсутствующем водном потоке отверстие обваривают по периметру, постоянно сужая выходной канал до его полного закрытия.

При помощи болта. Если через свищ поступает значительный объем воды, можно воспользоваться подходящим по диаметру (точнее чуть большим) болтом. При помощи сверла, равного размеру резьбового штыря, в свище делают круглое отверстие правильной формы, в которое затем вкручивают болт.

Если через свищ поступает значительный объем воды, можно воспользоваться подходящим по диаметру (точнее чуть большим) болтом. При помощи сверла, равного размеру резьбового штыря, в свище делают круглое отверстие правильной формы, в которое затем вкручивают болт.

Резьбовая ножка почти полностью перекрывает водный поток, поэтому шляпка без труда обваривается по периметру, тем самым полностью предотвращая течь.

При помощи гайки. Если под руками нет сверла и болта нужных диаметров, подбирают гайку по размерам чуть больше свища. Ее устанавливают по центру отверстия и обваривают по периметру. Затем берут подходящий болт, обрезают его на нужную длину болгаркой, делая фаску на кромках, и ввинчивают в гайку. Для герметизации резьбового соединения используют льняное волокно или подкладывают под резьбовой штырь на свищ маленький кусочек резины.

Технология сварки

Газовую, аргонодуговую или электродуговую сварку без применения кромочных скосов начинают с подгонки торцов. Минимальный зазор между трубами в данном случае – 0,5 мм, а максимальный – 1,5 мм. Помимо этого, подобную технику разрешается использовать только при толщине стенок труб от 1 до 6 мм. Процесс необходимо начинать с прихватывания точечными швами углового сопряжения, после этого выполнить правку расположения труб и обварить стык снаружи по всему диаметру.

Помимо этого, подобную технику разрешается использовать только при толщине стенок труб от 1 до 6 мм. Процесс необходимо начинать с прихватывания точечными швами углового сопряжения, после этого выполнить правку расположения труб и обварить стык снаружи по всему диаметру.

Для углового сопряжения с односторонним торцом предполагается изготовление фаски с углом 50°. А при двустороннем разделе предполагается применение двух фасок, выполненных под углом в 30°. В первом варианте величина зазора между кромками составляет 1-2 мм, а во втором – 2–5 мм. Другими словами, о правильности исполнения торцевых поверхностей практически можно не заботиться. При таком способе стыковки толщина стенок труб колеблется в диапазоне от 2 до 20 мм.

Как приварить трубу к трубе перпендикулярно

От качества сварочных работ зависит надежность металлических конструкций. Поэтому предусмотрены государственные стандарты, которые регулируют сварочные процессы.

Например, ГОСТ 23518-79 определяет, какими должны быть соединения деталей, сваренных в среде защитных газов, каким образом производить сварку под острым или тупым углом. В зависимости от используемого газа, типа электрода, присадки, устанавливаются требования к процессу сварки.

В зависимости от используемого газа, типа электрода, присадки, устанавливаются требования к процессу сварки.

Для соблюдения технологии применяют приспособления, которые не дают деталям изменить свое положение, облегчая работу сварщика. Такие приспособления помогают выдерживать прямой угол или любой другой.

Наклон электрода

Чтобы сварить детали под прямым или острым углом, необходимо уметь правильно перемещать электрод. В процессе сварки конец электрода расплавляется вместе с обмазкой, которая выделяет защитные газы и частично превращается в шлак, также защищающий сварочную ванну от атмосферного кислорода.

Необходимо обеспечивать постоянное покрытие ванны жидким шлаком, иначе не получится качественный сварочный шов. Металл в жидком состоянии должен находиться не менее трех секунд, которые требуются для выделения вредных газов.

При этом необходимо перемещать электрод вдоль шва, делая сложные вращательные или зигзагообразные движения концом электрода. Добиться такого контроля над сваркой можно только при правильном угле наклона электрода. Но угол наклона нужен не только для контроля хода сварки. С помощью него можно воздействовать на характеристики сварного шва.

Но угол наклона нужен не только для контроля хода сварки. С помощью него можно воздействовать на характеристики сварного шва.

Сварка углом вперед делает глубину провара меньше, в то время как ширина увеличивается. Это можно использовать при сварке металлов малой толщины. При этом способе кромки хорошо проплавляются, скорость сварки повышается.

При сварке углом назад провар становится глубже, а шов выше, но ширина уменьшается. Кромки прогреваются недостаточно, поэтому вероятны непровар и образование пор.

Но умение варить недостаточно для получения качественного сварного шва. Иногда требуется определенное его положение в пространстве, чтобы получился добротный шов.

А это достигается применением особых приспособлений, которые фиксируют свариваемые детали в пространстве так, как необходимо сварщику. Например, при электрошлаковой сварке требуется располагать шов вертикально.

При производстве сварочных работ очень часто требуется закрепить соединяемые детали между собой так, чтобы сварщик мог сделать свою работу. Если изделия тяжелые, сложной формы, то без специальных приспособлений не обойтись.

Если изделия тяжелые, сложной формы, то без специальных приспособлений не обойтись.

В небольших мастерских распространение получили устройства универсального типа, способные фиксировать собранное изделие перед сваркой и менять его положение в процессе работ. Они бывают установочные и закрепляющие.

Более практичны в использовании механизмы, которые выполняют сразу обе функции – закрепляют и устанавливают заготовку в необходимом положении. При этом деталь просто устанавливают в приспособление и зажимают. Дальше идет сваривание заготовок.

Наиболее простое устройство по конструкции – это приспособление для сварки перпендикулярно соединяемых изделий. Основу устройства монтируют на сварочном столе.

Если это большие изделия, то изготавливают решетчатую раму и располагают ее в горизонтальной плоскости. На ее поверхности укладывают свариваемые изделия под прямым углом друг к другу. Для этого на плоскости имеются направляющие в виде уголков.

Если требуется сварить под прямым углом одно или несколько изделий, то можно их зафиксировать с помощью винтовых фиксаторов (струбцин). Любые соединения под прямым углом проще начать варить на сварочном столе.

Любые соединения под прямым углом проще начать варить на сварочном столе.

При укладке на стол получают гарантировано правильное расположение деталей в одной плоскости. Угловая прямоугольная струбцина помогает выдержать прямой угол между деталями. Детали прихватывают в нескольких местах сваркой, после чего целое изделие можно повернуть так, как нужно для следующей операции.

При сваривании объемных изделий необходимо делать поворотные фиксаторы,. Это ускоряет монтаж и выемку изделия.

Самодельный фиксатор

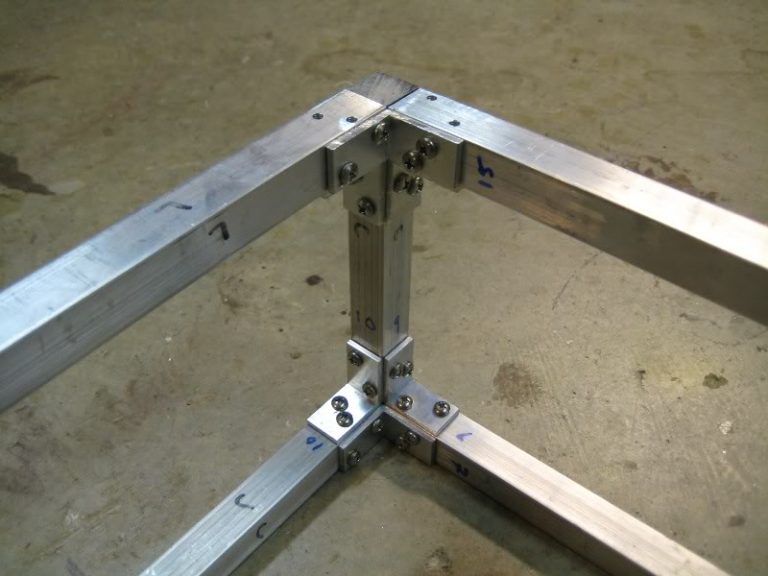

Если заготовки небольшие, то приспособление для закрепления их под углом 90 ° можно сделать самостоятельно из подручного материала. Нужно взять металлический уголок, полоса (два отрезка) и две струбцины. Чтобы выставить прямой угол, нужен будет угольник, другой инструмент не потребуется.

Длина уголков может быть любой. Полоса приваривается под углом 45 градусов к каждому уголку таким образом, чтобы они образовывали равнобедренный прямоугольный треугольник.

Причем уголки (катеты) до вершины треугольника не доходят на несколько сантиметров. Это позволит в дальнейшем спокойно варить стержни или профильные трубы в месте стыка. Если нужно, то к уголкам можно приварить и струбцины. Они будут жестко фиксировать свариваемые изделия.

Для того чтобы конструкцию не повело, сначала необходимо прихватить ее в четырех местах и только затем проваривать полностью. Полученное приспособление при закреплении его на столе прослужит не один год.

Применение магнитов

При сварке в домашних условиях удобно пользоваться магнитными фиксаторами. Они бывают электромагнитными и на основе постоянных магнитов. Электромагниты применяются больше на производстве. Для бытовых нужд и мелких производств удобны фиксаторы на постоянных магнитах. Они компактны, могут устанавливаться где угодно, некоторые имеют переменный угол фиксации.

Наиболее простыми по конструкции и распространенными являются магнитные угольники. Достаточно приложить угольник к свариваемой детали одной плоскостью, и соответственно расположить вторую деталь, чтобы получить надежное закрепление под прямым углом.

Остается прихватить детали в нескольких местах. После этого полностью приваривают изделие. Без прихватки магнитные угольники не выдержат температурных деформаций при сварке.

Кроме угольников существуют универсальные магнитные приспособления. Они могут фиксировать свариваемые изделия во многих положениях.

Как пример, можно рассмотреть устройство MagTab. Приспособление имеет две основные плоскости с магнитами. Угол между плоскостями меняется, поэтому приспособление можно закрепить на цилиндрической, ровной поверхности или в любом углу.

Предусмотрено еще две плоскости, к которым крепят детали. Плоскости расположены под прямым углом и имеют возможность смещаться относительно основания. Это дает возможность устанавливать свариваемое изделие в том положение, которое необходимо.

Если есть в наличие мощные постоянные магниты, особенно из неодима, то можно самостоятельно сделать подобные устройства. При использовании магнитных фиксаторов нужно учитывать, что они теряют свою силу под воздействием высокой температуры, поэтому нужно избегать их перегрева.

Соединение труб

Сварочные работы часто используют, когда нужно соединить трубопроводы. При этом нередко возникает вопрос, а как приварить одну трубу к другой трубе перпендикулярно.

Если используются профильные трубы прямоугольного или квадратного сечения, то все очень просто. В месте соединения, в той трубе, к которой будет приварена другая, необходимо сделать вырез под сечение врезаемого изделия.

После этого их нужно установить в угловую струбцину и зажать винтом, или в любое другое приспособление, обеспечивающее перпендикулярное соединение деталей. Затем производится прихватка в нескольких местах и потом только проваривается все вкруговую.

При сварке круглых труб все происходит точно так же. Только дополнительно в торце привариваемой трубы делают вырез с радиусом, совпадающим с радиусом основной трубы. Это обеспечивает хороший стык, что позволит получить качественный шов.

Для соединения под прямым углом пластиковых труб часто применяют переходники. Деталь так и называется – угол 90 °. Она позволяет быстро и легко обеспечить точность угла поворота.

Деталь так и называется – угол 90 °. Она позволяет быстро и легко обеспечить точность угла поворота.

От качества сварочных работ зависит надежность металлических конструкций. Поэтому предусмотрены государственные стандарты, которые регулируют сварочные процессы.

Например, ГОСТ 23518-79 определяет, какими должны быть соединения деталей, сваренных в среде защитных газов, каким образом производить сварку под острым или тупым углом. В зависимости от используемого газа, типа электрода, присадки, устанавливаются требования к процессу сварки.

Для соблюдения технологии применяют приспособления, которые не дают деталям изменить свое положение, облегчая работу сварщика. Такие приспособления помогают выдерживать прямой угол или любой другой.

Наклон электрода

Чтобы сварить детали под прямым или острым углом, необходимо уметь правильно перемещать электрод. В процессе сварки конец электрода расплавляется вместе с обмазкой, которая выделяет защитные газы и частично превращается в шлак, также защищающий сварочную ванну от атмосферного кислорода.

Необходимо обеспечивать постоянное покрытие ванны жидким шлаком, иначе не получится качественный сварочный шов. Металл в жидком состоянии должен находиться не менее трех секунд, которые требуются для выделения вредных газов.

При этом необходимо перемещать электрод вдоль шва, делая сложные вращательные или зигзагообразные движения концом электрода. Добиться такого контроля над сваркой можно только при правильном угле наклона электрода. Но угол наклона нужен не только для контроля хода сварки. С помощью него можно воздействовать на характеристики сварного шва.

Сварка углом вперед делает глубину провара меньше, в то время как ширина увеличивается. Это можно использовать при сварке металлов малой толщины. При этом способе кромки хорошо проплавляются, скорость сварки повышается.

При сварке углом назад провар становится глубже, а шов выше, но ширина уменьшается. Кромки прогреваются недостаточно, поэтому вероятны непровар и образование пор.

Но умение варить недостаточно для получения качественного сварного шва. Иногда требуется определенное его положение в пространстве, чтобы получился добротный шов.

Иногда требуется определенное его положение в пространстве, чтобы получился добротный шов.

А это достигается применением особых приспособлений, которые фиксируют свариваемые детали в пространстве так, как необходимо сварщику. Например, при электрошлаковой сварке требуется располагать шов вертикально.

При производстве сварочных работ очень часто требуется закрепить соединяемые детали между собой так, чтобы сварщик мог сделать свою работу. Если изделия тяжелые, сложной формы, то без специальных приспособлений не обойтись.

В небольших мастерских распространение получили устройства универсального типа, способные фиксировать собранное изделие перед сваркой и менять его положение в процессе работ. Они бывают установочные и закрепляющие.

Более практичны в использовании механизмы, которые выполняют сразу обе функции – закрепляют и устанавливают заготовку в необходимом положении. При этом деталь просто устанавливают в приспособление и зажимают. Дальше идет сваривание заготовок.

Дальше идет сваривание заготовок.

Наиболее простое устройство по конструкции – это приспособление для сварки перпендикулярно соединяемых изделий. Основу устройства монтируют на сварочном столе.

Если это большие изделия, то изготавливают решетчатую раму и располагают ее в горизонтальной плоскости. На ее поверхности укладывают свариваемые изделия под прямым углом друг к другу. Для этого на плоскости имеются направляющие в виде уголков.

Если требуется сварить под прямым углом одно или несколько изделий, то можно их зафиксировать с помощью винтовых фиксаторов (струбцин). Любые соединения под прямым углом проще начать варить на сварочном столе.

При укладке на стол получают гарантировано правильное расположение деталей в одной плоскости. Угловая прямоугольная струбцина помогает выдержать прямой угол между деталями. Детали прихватывают в нескольких местах сваркой, после чего целое изделие можно повернуть так, как нужно для следующей операции.

При сваривании объемных изделий необходимо делать поворотные фиксаторы,. Это ускоряет монтаж и выемку изделия.

Это ускоряет монтаж и выемку изделия.

Самодельный фиксатор

Если заготовки небольшие, то приспособление для закрепления их под углом 90 ° можно сделать самостоятельно из подручного материала. Нужно взять металлический уголок, полоса (два отрезка) и две струбцины. Чтобы выставить прямой угол, нужен будет угольник, другой инструмент не потребуется.

Длина уголков может быть любой. Полоса приваривается под углом 45 градусов к каждому уголку таким образом, чтобы они образовывали равнобедренный прямоугольный треугольник.

Причем уголки (катеты) до вершины треугольника не доходят на несколько сантиметров. Это позволит в дальнейшем спокойно варить стержни или профильные трубы в месте стыка. Если нужно, то к уголкам можно приварить и струбцины. Они будут жестко фиксировать свариваемые изделия.

Для того чтобы конструкцию не повело, сначала необходимо прихватить ее в четырех местах и только затем проваривать полностью. Полученное приспособление при закреплении его на столе прослужит не один год.

Применение магнитов

При сварке в домашних условиях удобно пользоваться магнитными фиксаторами. Они бывают электромагнитными и на основе постоянных магнитов. Электромагниты применяются больше на производстве. Для бытовых нужд и мелких производств удобны фиксаторы на постоянных магнитах. Они компактны, могут устанавливаться где угодно, некоторые имеют переменный угол фиксации.

Наиболее простыми по конструкции и распространенными являются магнитные угольники. Достаточно приложить угольник к свариваемой детали одной плоскостью, и соответственно расположить вторую деталь, чтобы получить надежное закрепление под прямым углом.

Остается прихватить детали в нескольких местах. После этого полностью приваривают изделие. Без прихватки магнитные угольники не выдержат температурных деформаций при сварке.

Кроме угольников существуют универсальные магнитные приспособления. Они могут фиксировать свариваемые изделия во многих положениях.

Как пример, можно рассмотреть устройство MagTab. Приспособление имеет две основные плоскости с магнитами. Угол между плоскостями меняется, поэтому приспособление можно закрепить на цилиндрической, ровной поверхности или в любом углу.

Приспособление имеет две основные плоскости с магнитами. Угол между плоскостями меняется, поэтому приспособление можно закрепить на цилиндрической, ровной поверхности или в любом углу.

Предусмотрено еще две плоскости, к которым крепят детали. Плоскости расположены под прямым углом и имеют возможность смещаться относительно основания. Это дает возможность устанавливать свариваемое изделие в том положение, которое необходимо.

Если есть в наличие мощные постоянные магниты, особенно из неодима, то можно самостоятельно сделать подобные устройства. При использовании магнитных фиксаторов нужно учитывать, что они теряют свою силу под воздействием высокой температуры, поэтому нужно избегать их перегрева.

Соединение труб

Сварочные работы часто используют, когда нужно соединить трубопроводы. При этом нередко возникает вопрос, а как приварить одну трубу к другой трубе перпендикулярно.

Если используются профильные трубы прямоугольного или квадратного сечения, то все очень просто. В месте соединения, в той трубе, к которой будет приварена другая, необходимо сделать вырез под сечение врезаемого изделия.

В месте соединения, в той трубе, к которой будет приварена другая, необходимо сделать вырез под сечение врезаемого изделия.

После этого их нужно установить в угловую струбцину и зажать винтом, или в любое другое приспособление, обеспечивающее перпендикулярное соединение деталей. Затем производится прихватка в нескольких местах и потом только проваривается все вкруговую.

При сварке круглых труб все происходит точно так же. Только дополнительно в торце привариваемой трубы делают вырез с радиусом, совпадающим с радиусом основной трубы. Это обеспечивает хороший стык, что позволит получить качественный шов.

Для соединения под прямым углом пластиковых труб часто применяют переходники. Деталь так и называется – угол 90 °. Она позволяет быстро и легко обеспечить точность угла поворота.

🔎 Сварочный шов – один из самых надежных способов соединения деталей. Он используется в промышленности и в обычной повседневной жизни. Каждый домашний мастер время от времени пользуется сваркой. Хорошо, если он умеет варить сам, однако зачастую приходится обращаться к специалистам. А ведь сварке вполне можно научиться. Начинать следует с самого простого: электросварка для начинающих это, прежде всего, обучение выполнению различных швов. Более сложные работы можно будет выполнять, только набравшись опыта. Давайте разберем основы технологии и некоторые хитрости сварочного процесса.

Каждый домашний мастер время от времени пользуется сваркой. Хорошо, если он умеет варить сам, однако зачастую приходится обращаться к специалистам. А ведь сварке вполне можно научиться. Начинать следует с самого простого: электросварка для начинающих это, прежде всего, обучение выполнению различных швов. Более сложные работы можно будет выполнять, только набравшись опыта. Давайте разберем основы технологии и некоторые хитрости сварочного процесса.

🔎 С чего начать — подготовительный этап

Прежде всего нужно подготовить оборудование. Обязательно понадобится сварочный аппарат, комплект электродов, молоток для сбивания шлака и щетка. Диаметр электрода подбирается в зависимости от толщины листа металла. Не нужно забывать о защите. Готовим сварочную маску со специальным светофильтром, плотную одежду с длинным рукавом и перчатки, лучше замшевые. Так же понадобится сварочный выпрямитель, трансформатор или же инвертор – устройства, которые преобразовывают переменный ток в необходимый для сварки постоянный.

Перед работой необходимо подготовить защитную экипировку, в состав которой входит специальная маска со светофильтром, замшевые перчатки и одежда с длинным рукавом, а так же необходимые инструменты

🔎 Технология сварочного процесса

Сварка – высокотемпературный процесс. Для его осуществления образуется и удерживается электрическая дуга от электрода к свариваемому изделию. Под ее воздействием происходит расплавление материала основы и металлического стержня электрода. Образуется, как говорят специалисты, сварочная ванна, в ней перемешивается основной и электродный металл. Величина образующейся ванны напрямую зависит от выбранного режима сварки, пространственного положения, скорости перемещения дуги, формы и размеров кромки и т.д. В среднем ее ширина составляет 8-15 мм, длина 10-30 мм и глубина – порядка 6 мм.

Покрытие электрода, так называемая обмазка, при расплавлении образует особую газовую зону в районе дуги и над ванной. Она вытесняет весь воздух из области сварки и препятствует взаимодействию расплавленного металла с кислородом. Кроме того в ней находятся пары как основного, так и электродного металлов. Поверх шва образуется шлак, который так же препятствует взаимодействию расплава с воздухом, что отрицательно сказывается на качестве сварки. После постепенного удаления электрической дуги металл начинает кристаллизоваться и образуется шов, объединяющий свариваемые детали. Поверх него расположен защитный слой шлака, который впоследствии убирается. В процессе выполнения сварочного шва обмазка электрода расплавляется, образуя особую газовую зону. Внутри нее происходит смешивание металла основания и электрода

Кроме того в ней находятся пары как основного, так и электродного металлов. Поверх шва образуется шлак, который так же препятствует взаимодействию расплава с воздухом, что отрицательно сказывается на качестве сварки. После постепенного удаления электрической дуги металл начинает кристаллизоваться и образуется шов, объединяющий свариваемые детали. Поверх него расположен защитный слой шлака, который впоследствии убирается. В процессе выполнения сварочного шва обмазка электрода расплавляется, образуя особую газовую зону. Внутри нее происходит смешивание металла основания и электрода

🔎 Азы электродуговой сварки

В рекомендациях как правильно варить электросваркой особое внимание уделяется началу процесса. Лучше всего получать первый сварочный опыт под руководством специалиста, который сможет исправить возможные ошибки и дать полезный совет. Приступать к работе следует, надежно закрепив деталь. В целях пожарной безопасности около себя нужно поставить ведро с водой.

По этой же причине нельзя выполнять сварочные работы на деревянном основании и небрежно относиться даже к очень небольшим остаткам использованного электрода. Надежно крепим зажим «заземление». Проверяем, чтобы кабель был изолирован и аккуратно заправлен в специальный держатель. Выставляем на сварочном аппарате расчетное значение мощности тока, которое должно соответствовать выбранному диаметру электрода. Зажигаем дугу. Для этого устанавливаем электрод под углом порядка 60° относительно изделия. Медленно проводим им по поверхности. Должны появиться искры, теперь прикасаемся электродом к металлу и приподнимаем его на высоту не более 5 мм. Если операция была выполнена верно, зажжется дуга.

Надежно крепим зажим «заземление». Проверяем, чтобы кабель был изолирован и аккуратно заправлен в специальный держатель. Выставляем на сварочном аппарате расчетное значение мощности тока, которое должно соответствовать выбранному диаметру электрода. Зажигаем дугу. Для этого устанавливаем электрод под углом порядка 60° относительно изделия. Медленно проводим им по поверхности. Должны появиться искры, теперь прикасаемся электродом к металлу и приподнимаем его на высоту не более 5 мм. Если операция была выполнена верно, зажжется дуга.

Пятимиллиметровый зазор необходимо удерживать на протяжении всей сварки. Нужно учитывать, что при правильном сваривании металла электросваркой электрод будет постепенно выгорать, поэтому его постоянно слегка приближаем к металлу. Перемещать электрод следует медленно, если он вдруг залипнет, придется слегка качнуть им в сторону. В случае если дуга не зажигается, возможно, нужно увеличить силу тока.

После того, как без проблем получается зажечь и поддержать дугу, пора переходить к наплавлению валика. Зажигаем дугу, медленно и плавно перемещаем по горизонтали электрод, выполняя им легкие колебательные движения. Расплавленный металл при этом как будто «подгребается» к самому центру дуги. В результате должен получиться крепкий шов с небольшими волнами, образованными наплавленным металлом.

Зажигаем дугу, медленно и плавно перемещаем по горизонтали электрод, выполняя им легкие колебательные движения. Расплавленный металл при этом как будто «подгребается» к самому центру дуги. В результате должен получиться крепкий шов с небольшими волнами, образованными наплавленным металлом.

Если в процессе сваривания деталей электрод выгорел практически полностью, а шов еще не завершен, работу временно прекращаем. Меняем использованный элемент на новый, удаляем шлак и продолжаем работу. На расстоянии порядка 12 мм от образовавшегося в конце шва углубления, которое еще называют кратером, зажигаем дугу. Электрод подносим к углублению так, чтобы образовывался сплав из металла старого и вновь установленного электрода, после чего сварка шва продолжается. В процессе сварки электрод совершает определенные движения, в основном поступательные, продольные и поперечные. Из их комбинаций составляются различные виды швов, самые распространенные приведены на схеме.

Траектория движения дуги в процессе сваривания деталей может производиться по трем направлениям:

✔ Поступательное. Предполагает перемещение дуги вдоль оси электрода. Таким образом достаточно легко поддерживать стабильную длину дуги.

Предполагает перемещение дуги вдоль оси электрода. Таким образом достаточно легко поддерживать стабильную длину дуги.

✔ Продольное. Формирует ниточный сварочный ролик, высота которого зависит от скорости, с которой перемещается электрод, и его толщины. Это обычный шов, но очень тонкий. Чтобы его закрепить, в процессе движения электрода вдоль свариваемого шва выполняют еще и поперечные перемещения.

✔ Поперечные. Позволяют получать нужную ширину шва. Выполняется путем колебательных движений. Их ширина подбирается исходя из размеров и положения шва, формы его разделки и т.п.

На практике используются все три основных движения, которые накладываются один на другой и образуют определенную траекторию. Существуют классические варианты, однако у каждого мастера обычно «просматривается» собственный почерк. Главное, чтобы в ходе работы хорошо проплавлялись кромки соединяемых элементов, и получался шов заданной формы.

🔎 Особенности сваривания трубопровода

Дуговой электросваркой можно выполнить вертикальный шов, который располагается сбоку трубы, горизонтальный – по ее окружности. А так же потолочный и нижний, расположенные, соответственно сверху и снизу. Причем последний считается наиболее удобным в выполнении. Стальные трубы обычно свариваются встык с обязательным проваром всех кромок по высоте стенок. Чтобы уменьшить наплывы внутри трубы выбирается угол наклона электрода величиной не более 45°относительно горизонтали. Высота шва – 2-3 мм, ширина – 6-8 мм. При сварке внахлест высота шва составляет порядка 3 мм, а ширины – 6-8 мм.

А так же потолочный и нижний, расположенные, соответственно сверху и снизу. Причем последний считается наиболее удобным в выполнении. Стальные трубы обычно свариваются встык с обязательным проваром всех кромок по высоте стенок. Чтобы уменьшить наплывы внутри трубы выбирается угол наклона электрода величиной не более 45°относительно горизонтали. Высота шва – 2-3 мм, ширина – 6-8 мм. При сварке внахлест высота шва составляет порядка 3 мм, а ширины – 6-8 мм.

Прежде, чем начать варить трубу электросваркой, выполняем подготовительные работы:

✔ Тщательно очищаем деталь.

✔ Если торцы трубы деформированы, обрезаем или выправляем их.

Минимум 10 мм прилегающей к кромкам трубы наружной и внутренней плоскости зачищаем до металлического блеска. Теперь можно приступать к сварке. Все стыки обрабатываются непрерывно, вплоть до полного приваривания. Поворотные, а так же неповоротные стыки труб с шириной стенок до 6 мм производятся минимум в 2 слоя. При ширине стенок 6-12 мм – выполняется три слоя, более 19 мм – четыре. Особенность сваривания труб в том, что каждый шов, который накладывается на стык, должен очищаться от шлака, после этого выполняется следующий.

Особенность сваривания труб в том, что каждый шов, который накладывается на стык, должен очищаться от шлака, после этого выполняется следующий.

Первый шов – наиболее ответственный. Он должен полностью расплавить все кромки и притупления. Его особенно внимательно рассматривают на предмет обнаружения трещин. Если они присутствуют, их выплавляют или же вырубают и снова заваривают фрагмент. Завершающий слой выполняется по возможности максимально ровным с плавным переходом на основной металл Второй и все последующие слои выполняются при медленном проворачивании трубы. Конец и начало всех слоев обязательно смещают относительно предыдущего слоя на 15-30 мм.

Завершающий слой выполняется с плавным переходом на основной металл и с ровной поверхностью. Чтобы улучшить качество заваривания труб электросваркой каждый последующий слой ведется в обратную сторону относительно предыдущего, а их замыкающие точки обязательно располагают вразбежку.

Самостоятельная сварка – достаточно сложное мероприятие. Однако при желании освоить его все-таки можно. Нужно усвоить основные правила процесса и постепенно научиться выполнять самые простые упражнения. Не нужно жалеть силы и время на освоение азов, которые станут основой мастерства. Впоследствии можно будет смело переходить к более сложным приемам, оттачивая свои умения.

Однако при желании освоить его все-таки можно. Нужно усвоить основные правила процесса и постепенно научиться выполнять самые простые упражнения. Не нужно жалеть силы и время на освоение азов, которые станут основой мастерства. Впоследствии можно будет смело переходить к более сложным приемам, оттачивая свои умения.

Как приварить трубу к трубе? Виды труб, сварочное оборудование

Потребность в выполнении соединений между инженерными контурами трубопровода возникает и при выполнении первой прокладки, и в ходе ремонтных операций. Особенностью сварки труб в коммуникационных системах является обязательное обеспечение герметичности. Лишь в редких случаях этот аспект не имеет особого значения, и им можно пренебречь. В поисках ответа на вопрос о том, как приварить трубу к трубе, не обойтись без описания современных технологий. Прежде всего это относится к пластиковым материалам, которые не так давно получили распространение на рынке и довольно быстро ввели в монтажные работы новый метод спайки. Но и традиционные металлические трубы свариваются на современном и более технологичном уровне, нежели 10-15 лет назад.

Но и традиционные металлические трубы свариваются на современном и более технологичном уровне, нежели 10-15 лет назад.

Какие виды труб можно сваривать?

Весь ассортимент трубного материала, который используется в системах водо-, газоснабжения и отопления, можно подразделить на два типа по материалу – это металлические и пластиковые изделия. В обоих случаях трубы поддаются сварке, иначе монтажные работы с ними были бы невозможны. Конечно, в качестве альтернативы можно вспомнить резьбовой способ соединения, который раньше применялся к сложным в обработке стальным конструкциям, но эта методика давно устарела и не используется. В наши дни сварка стальных труб осуществляется посредством электродуговых аппаратов, которые позволяют обеспечить прочные места соединений. Несколько отличаются технологии работы с пластиковыми трубами. В данном случае проблема использования классической сварки обуславливается мягкостью и вязкостью структуры материала. Поэтому используются методы пайки и плавления, которые также входят в общую группу сварочных технологий. При этом технические средства для реализации таких видов соединения заметно отличаются от традиционного сварочного оборудования.

При этом технические средства для реализации таких видов соединения заметно отличаются от традиционного сварочного оборудования.

Оборудование для сварки

Наиболее популярным аппаратом для осуществления электродуговой сварки металлических труб является полуавтомат инверторного типа. В процессе работы для обеспечения защиты рабочей зоны от внешних воздействий используется специальный газ, что и позволяет добиться высокой степени точности и герметичности в шве. Снижается популярность аппаратов для ручной дуговой сварки ММА. Это доступный по цене и простой способ получения шва при высокой мобильности оборудования, но у него есть значительные недостатки, среди которых низкая производительность и образование шлака на поверхности шва, который приходится удалять. Что касается техники для сварки пластиковых материалов, то чаще всего используются прессовочные комплексы для спайки. И современные полипропиленовые трубы, и модели из поливинилхлорида спаиваются в машине, имеющей в конструкции торцеватель, захватывающие тиски, пластину для резки (нагревательный элемент) и устройство для заделки швов.

Трубы тщательно зачищаются с целью максимальной подгонки друг к другу. Обе стыковочные стороны должны иметь фаску, расположенную под 45-градусным углом относительно оси трубы. При этом должен оставаться плоский торец шириной не менее 2 мм. Впрочем, конкретные параметры могут отличаться в зависимости от диаметров трубы. Не менее важно в вопросе о том, как приварить трубу к трубе, корректное выполнение центровки. Непосредственно перед операцией необходимо произвести сборку – так, чтобы обеспечилась максимальная точность в сведении кромок двух свариваемых компонентов. В некоторых случаях выполняется прихватка, то есть формируется короткий шов, который в процессе сборки выступает накладкой в конструкции.

Электросварка металлических труб

В первую очередь следует выполнить зажим «заземления». Кабель в обязательном порядке должен быть изолирован и зафиксирован в специальный держатель. На сварочном аппарате выставляется оптимальный показатель мощности тока, требуемый для конкретного материала, – средние показатели требуются для мягких сплавов, а более высокие подходят для легированных сталей. Далее зажимается дуга, а электрод устанавливается под 60-градусным углом относительно заготовки. С этого момента посредством касания дуги рабочих поверхностей начинается сварка металлических труб, которая может сопровождаться образованием искр. Электрод должен перемещаться медленно, но так, чтобы не происходило залипаний. При задержке на одном месте также есть риск получить чрезмерную деформацию. Избежать этого позволит равномерное проведение дуги по всей поверхности. В итоге должен сформироваться прочный волнистый шов.

Далее зажимается дуга, а электрод устанавливается под 60-градусным углом относительно заготовки. С этого момента посредством касания дуги рабочих поверхностей начинается сварка металлических труб, которая может сопровождаться образованием искр. Электрод должен перемещаться медленно, но так, чтобы не происходило залипаний. При задержке на одном месте также есть риск получить чрезмерную деформацию. Избежать этого позволит равномерное проведение дуги по всей поверхности. В итоге должен сформироваться прочный волнистый шов.

Подготовка пластиковых труб к сварке

Сначала трубы нарезаются под размер в соответствии с достаточной длиной планируемой конструкции. То есть желательно организовать общий процесс монтажа таким образом, чтобы сварка была финальным штрихом. Это реализуемо далеко не всегда, но при возможности следует все технические работы с трубопроводом выполнить до сварочных мероприятий. Также будет не лишним оставить небольшой запас, чтобы часть изделия могла быть внедрена в фитинг. Затем, как и в случае с металлическими аналогами, поливинилхлоридные и полипропиленовые трубы зачищаются. Главная задача на этом этапе – получить ровные, чистые и аккуратные кромки. От качества краев трубы зависит надежность будущего шва. Это особенно относится к пластиковым изделиям, поскольку в мягкой структуре мельчайшие заусенцы и неровности имеют большое значение в процессе пайки.

Затем, как и в случае с металлическими аналогами, поливинилхлоридные и полипропиленовые трубы зачищаются. Главная задача на этом этапе – получить ровные, чистые и аккуратные кромки. От качества краев трубы зависит надежность будущего шва. Это особенно относится к пластиковым изделиям, поскольку в мягкой структуре мельчайшие заусенцы и неровности имеют большое значение в процессе пайки.

Соединение пластиковых труб

Большие комплексы для сварки пластиковых труб обычно имеют стационарную установку и позволяют в поточном режиме формировать места стыков. Немного сложнее осуществляются процессы разовых операций пайки. Для таких целей используются ручные устройства, которые работают с нагревательными элементами в виде насадок. Перед работой необходимо установить аппарат на ровную поверхность, а также выставить оптимальный температурный режим. Например, сварка ПВХ-труб обычно реализуется в условиях 260 °C. Через 10-15 мин. после включения прибор наберет оптимальный температурный режим, можно будет приступать к операции.

На насадки устанавливаются заготовки для соединения – на дорне фиксируют фитинг, а на гильзе устанавливается труба. Сама операция происходит за несколько минут, поскольку пластик плавится быстро. Поэтому следует уже после включения устройства готовиться к завершению процесса. Непосредственная сварка ПВХ-труб с последующим соединением производится с первого раза одним действием. Полученный стык в первые секунды нельзя поворачивать и пытаться скорректировать, поскольку любые изменения после сварки скажутся на прочности в худшую сторону.

Сколько времени требуется на остывание материала?

В случае с металлическими трубами процесс происходит дольше и, как правило, формирование стыка выполняется послойно. Поэтому структура набирает прочность уже в ходе рабочих мероприятий. После работы достаточно подождать, когда место стыка остынет естественным образом. Несколько минут надо подождать, если выполнялась сварка стыков труб из пластика. В зависимости от толщины изделия и глубины сварки этот интервал может варьироваться от 3 до 20 мин. Важно отметить, что и в работе с металлом, и при спайке пластиковых элементов нельзя использовать средства, ускоряющие процесс остывания.

Важно отметить, что и в работе с металлом, и при спайке пластиковых элементов нельзя использовать средства, ускоряющие процесс остывания.

Как приварить трубу к трубе при разных сечениях?

Иногда в силу определенных причин, обусловленных нестандартным конструкционным исполнением трубопровода, приходится иметь дело с разными сечениями. Например, может возникнуть потребность в соединении классической круглой трубы и заготовки с расширенным сечением. В данном случае к обычной трубе приваривается уголок, у которого ширина полки соответствует радиусу окружности. Операция выполняется только на одной полке. Далее технология сварки труб с разными сечениями предусматривает розжиг дуги на более толстом материале. Путем перераспределения образуемого наплавленного металла следует выполнить соединение по всей площади стыка – очевидно, что в данном случае она будет больше, чем в стандартной сварке.

Заключение

Новые технологии позволили упростить процессы сварки разных материалов, значительно расширив возможности монтажа. Сегодня в вопросах относительно того, как приварить трубу к трубе, практически нет технических ограничений. Дуговая электросварка, к примеру, позволяет работать со всеми материалами, которые используются не только в бытовом, но и промышленном хозяйстве. Нет барьеров и для монтажа пластиковых труб, которые легко соединяются аппаратами для пайки.

Сегодня в вопросах относительно того, как приварить трубу к трубе, практически нет технических ограничений. Дуговая электросварка, к примеру, позволяет работать со всеми материалами, которые используются не только в бытовом, но и промышленном хозяйстве. Нет барьеров и для монтажа пластиковых труб, которые легко соединяются аппаратами для пайки.

Ворота: как приварить петли — Страница 6 — Остальные вопросы

#101

RWS87

Отправлено 05 January 2017 13:01

Есть вопрос — как правильно варить петли для ворот с шариком? «Папу» на столб, «маму» на воротину? Или наоборот? Кто-то советовал мне второй вариант, типа если делать «маму» на воротину, то будет вода затекать в «масленку» (отверстие с резьбой и болтик), заржавеет и клинанет. У меня дома обычные петли, классически — «папа» на столбе, все четко уже лет 7, но вот которые с шариками — не знаю, не сталкивался. Подскажите, пожалуйста

Подскажите, пожалуйста

https://vk.com/sm_38

- Наверх

- Вставить ник

#102

svarnoi69

Отправлено 05 January 2017 13:19

RWS87, *папа* -всегда опорный т.е. на столбе. а масленка/отверстие до/после сварки заполняется солидолом. тупо пальцем вдавить можно))

минимум,5 лет никакая вода туда не попадет.

- Наверх

- Вставить ник

#103

RWS87

Отправлено 05 January 2017 15:33

svarnoi69, спасибо, так и планировал, просто мне тут смуту навели

Еще вопрос есть — как варить платики к петлям? На рисунке набросал два варианта. Какой правильнее?

Какой правильнее?

https://vk.com/sm_38

- Наверх

- Вставить ник

#104

крышняк

Отправлено 05 January 2017 18:01

svarnoi69, спасибо, так и планировал, просто мне тут смуту навели

Еще вопрос есть — как варить платики к петлям? На рисунке набросал два варианта. Какой правильнее?

Петли.jpg

я приваривал платик к папе и маме . Но иногда лучше чтобы мама была чуть меньше в диаметре чем папа.

- Наверх

- Вставить ник

#105

Isperyanc

Отправлено 05 January 2017 18:18

Еще вопрос есть — как варить платики к петлям? На рисунке набросал два варианта.

Какой правильнее?

В отношении круглых столбов я раму ворот варю так

- Наверх

- Вставить ник

#106

RWS87

Отправлено 05 January 2017 18:31

Isperyanc, спасибо, уголок по вертикалу прикрывает щели между столбом и калиткой? На будущее учту, пока же ворота у меня цельняком из профтрубы и надо как-то выкручиваться )

https://vk.com/sm_38

- Наверх

- Вставить ник

#107

Isperyanc

Отправлено 05 January 2017 18:37

RWS87, да, щелей нет, и к уголку надёжней приваривается — он потолще профтрубы.

- Наверх

- Вставить ник

#108

Фунтик

Отправлено 05 January 2017 19:09

варю так

… 4-ри перебор ,да и выставлять\поймать соосность сложнее ., даже если и халявные .

- Наверх

- Вставить ник

#109

RWS87

Отправлено 05 January 2017 19:11

Фунтик, по-моему, человек варил явно, как говорят у нас на работе, «для сэбэ» )))

https://vk. com/sm_38

com/sm_38

- Наверх

- Вставить ник

#110

Isperyanc

Отправлено 05 January 2017 19:13

… 4-ри перебор

Это в сумме взгляда, который видит две калиточных петли и две от створки ворот. При таком соединении угол открытия 1800.

- Наверх

- Вставить ник

#111

Isperyanc

Отправлено 05 January 2017 19:22

«для сэбэ»

Для себя попрактичнее и по ремонто-пригоднее, на случай попадоса техники в ворота, по мотивам прецидентов ибо.

- Наверх

- Вставить ник

#112

RWS87

Отправлено 05 January 2017 19:23

Isperyanc, ну тогда крепко жму руку. раз так для других стараетесь

И все же, как с платиками-то быть лучше под профтрубу и под круглую?

Сообщение отредактировал RWS87: 05 January 2017 19:28

https://vk.com/sm_38

- Наверх

- Вставить ник

#113

Фунтик

Отправлено 05 January 2017 19:41

две калиточных петли и две от створки ворот.

… Семен Семеныч — не понял\не углядел , каюсь .

- Наверх

- Вставить ник

#114

Gms

Отправлено 14 February 2017 17:18

Товарищи, прошу помощи в вопросе приварки каплевидных петель. Калитка и столб будут выполнены из профильной трубы. Я не понимаю как правильно их приваривать — уложив плашмя, развернув на 180 градусов или остриями капель? И еще нужно ли подкладывать что-то под петли, как это нужно делать с обычными, цилиндрическими (кто-то проволоку подкладывает, кто-то спички).

Речь о таких петлях:

На предыдущей странице Юрий Иванович тоже задавал этот же вопрос, но ему так никто и не ответил, да и сам он написав, что все удачно приварил, толком не написал как он их разворачивал. Фразу Фунтика «Выставляю их с зазором под шов» я, к своему стыду не понял. Я совершенный новичок в вопросах сварки и ничего сложнее каркасов из уголков никогда не варил.

Фразу Фунтика «Выставляю их с зазором под шов» я, к своему стыду не понял. Я совершенный новичок в вопросах сварки и ничего сложнее каркасов из уголков никогда не варил.

Сообщение отредактировал Gms: 14 February 2017 17:21

- Наверх

- Вставить ник

#115

saper24

Отправлено 14 February 2017 17:50

Gms,

первый случай когда меж профилями небольшой зазор, смысл в том что бы не утопить глубоко петлю. Иначе при открывании тело цилиндра может тереть о углы профиля.

второй случай подходит для легких конструкций, как и первый.

третий если надо приварить что то потяжелее и понадежнее. Главное оставить зазор миллиметра в три. Сварка даст утяжку по любому. И когда будете подваривать изнутри, смотрите что бы валик не получился шире зазора меж профилями. Если будет шире то сточите. Иначе при закрывании конструкция не дойдет до конца а швы петель будут работать на излом при попытке закрыть полностью.

Если будет шире то сточите. Иначе при закрывании конструкция не дойдет до конца а швы петель будут работать на излом при попытке закрыть полностью.

- Наверх

- Вставить ник

#116

Фунтик

Отправлено 14 February 2017 21:32

Фразу Фунтика «Выставляю их с зазором под шов»

saper24, в третьем варианте.На всякий случай добавлю, при тонком каркасе ,на тяжелых воротах под петли вырезаю и вставляю более толстый материал копирующий внешне каркас — чтоб не вырывало с мясом .

Сообщение отредактировал Фунтик: 14 February 2017 22:03

- Наверх

- Вставить ник

#117

Gms

Отправлено 15 February 2017 10:59

saper24, громадное Вам спасибо за исчерпывающий ответ! Нигде не мог найти никакой информации, даже в YouTube, а теперь хоть понятно стало!

На всякий случай добавлю, при тонком каркасе ,на тяжелых воротах под петли вырезаю и вставляю более толстый материал копирующий внешне каркас — чтоб не вырывало с мясом

Вы имеете в виду, что накладываете полосу или уголок, допустим из 4 мм, на всю высоту вертикальной части профильной трубы?

- Наверх

- Вставить ник

#118

Фунтик

Отправлено 15 February 2017 20:07

Вы имеете в виду, что накладываете полосу или уголок, допустим из 4 мм, на всю высоту вертикальной части профильной трубы?

Все зависит от конструкции , т. е. если из проф.трубы с тонкой стенкой-вырезаю в месте шарнира до 2-х длин самого шарнира и вставляю уголок ( полоса хуже работает ) копируя наружную плоскость проф.трубы. Конечно проще сделать усиление в виде накладки , если эстетика отдыхает .

е. если из проф.трубы с тонкой стенкой-вырезаю в месте шарнира до 2-х длин самого шарнира и вставляю уголок ( полоса хуже работает ) копируя наружную плоскость проф.трубы. Конечно проще сделать усиление в виде накладки , если эстетика отдыхает .

- Наверх

- Вставить ник

#119

Gms

Отправлено 16 February 2017 09:19

Фунтик, Все ясно, спасибо! На воротах наверное так и сделаю, т.к. у меня одна воротина получается порядка 2 с лишним метров. Каркас из проф. трубы 60х30х2, а заполнение будет сплошное досками 25 мм х 100 мм, высотой 2 метра. Тяжеловата она я думаю будет.

- Наверх

- Вставить ник

#120

Фунтик

Отправлено 16 February 2017 20:26

заполнение будет сплошное досками 25 мм х 100 мм, высотой 2 метра.

Тяжеловата она я думаю будет.

, раскосы не забудьте, был такой подобный случай- сварил каркас ( заполнение заказчик как и у Вас сам досками зашил ) , предупредил его -без раскосов геометрия уйдет , или ввариваю сразу или мастера его по окончанию заполнения установят ( с выверкой углов\ диагонали ) , не внял …

- Наверх

- Вставить ник

обзор лучших способов и хитростей

Трубы – широко распространенный строительный материал. Их применяют в монтаже разных систем. В процессе монтажа случают ситуации ситуация, когда трубы необходимо стыковать под углом. Технология производства таких работ не является стандартной, но знать о ней нужно.

Чтобы создать сложную конфигурацию соединения, требуется резка труб под углом. Мы расскажем, как выполняются такие операции и какие существуют методы резки.

Содержание статьи:

- Приёмы резки труб под углом

- Бумажное лекало для трубы

- Программы расчёта углов реза

- Стусло для резки труб

- Простая оснастка под резку

- Нюансы работы с прямоугольным сечением

- Аппараты точной резки

- Промышленные модели (на примере BSM)

- Применение термических способов

- Выводы и полезное видео по теме

Приёмы резки труб под углом

Рассматривая приёмы работы – реза прямо или под углом – следует учитывать разный материал изделий, подвергаемых обработке. Так, рукава, изготовленные из полипропилена или тонкой меди, резать легче и проще, чем толстостенные стальные трубы.

Так, рукава, изготовленные из полипропилена или тонкой меди, резать легче и проще, чем толстостенные стальные трубы.

Пластиковые изделия малых диаметров обрезаются под нужным углом с помощью . При этом контролировать угол можно обычным транспортиром. Резка полимерных труб также производится обычной ножовкой с мелкозубчатым полотном.

Разрезать трубы в процессе работы с этими элементами монтажа приходится очень часто. Популярный инструмент для таких случаев – так называемая болгарка. С помощью этого инструмента режут прямо и под углом

Наиболее частой потребностью в монтаже становится резка водопроводных, канализационных и вентиляционных труб под углом 45º.

Галерея изображений

Фото из

Резку труб для сборки трубопроводов выполняют, если в продаже нет фитинга, способного решить проблему, или требуется именно фигурный завершающий срез

Соединительный узел путем резки труб изготавливают, если между соседними патрубками меньше 45º. К примеру, если к одной коллекторной трубе подсоединяют три

Для того чтобы выполнить резку с максимальной точностью делают лекала. С их помощью производят разметку трубы

С их помощью производят разметку трубы

Резку металлических труб под углом в промышленных масштабах выполняют станки с ЧПУ. Частники режут болгаркой, закрепив трубу в тисках, или электропилой с фиксацией трубы в стусле

Отличным подспорьем в пространственной резке металлической трубы станет электролобзик по металлу. Однако перед работой желательно «набить руку» на бросовых обрезках

Резать профильную трубу легче и проще всего болгаркой. Фиксировать профиль можно как в тисках, так и в стусле

Если в сборке трубопровода планируется один или два раза сделать рез под углом, достаточно применить электропилу с полотном по металлу

Полимерную трубу под углом допустимо резать обычной ручной пилой, но очень важно зафиксировать ее в стусле, чтобы не испортить материал

Варианты резки трубы под различными углами

Угол между патрубками меньше 45 градусов

Нарезанные из трубы заготовки

Использование болгарки в разрезании труб

Использование электролобзика по металлу

Применение болгарки в резке профиля

Разрезание трубы электропилой

Резка полимерной трубы обычной пилой

Выясним, какие приспособления можно использовать для реза под различными углами.

Бумажное лекало для трубы

Для исполнения относительно точного реза можно применить несложную методику, где в качестве своеобразного лекала выступает обычный лист бумаги. Например, удачно подходит для создания лекала бумага принтерная формата А4.

Предварительно лист размечается под квадрат с помощью линейки. Размер диагонали квадрата должен быть равен длине окружности трубы, которую нужно отрезать. Лишние части листа обрезаются.

Простейший способ получения линии разметки на трубе для производства реза под углом 45 градусов. Используется обычный лист бумаги, который накладывается на корпус трубы в области отреза

Далее следующие действия:

- Согнуть лист по диагонали, совместив противоположные углы.

- Полученный треугольник повернуть так, чтобы линия гипотенузы была перпендикулярна оси трубы.

- В таком положении обернуть бумагой трубную поверхность, совместив вместе крайние точки гипотенузы.

- Нанести маркером метку реза по линии любого из катетов треугольника.

- Обрезать трубу по намеченной линии.

Этим способом вполне удобно размечать и резать трубы под углом 45º в диапазоне диаметров от 32 до 63 мм. Для большего удобства разметки рекомендуется брать толстую, но мягкую бумагу. Также можно использовать паронит и похожие материалы.

Как грамотно подобрать и как его применять на деле, подробно описано в предложенной нами статье.

Грамотно сделанные лекала для фигурного раскроя трубы позволяют с предельно высокой точностью выполнить срезы. При этом зазор между подготовленными заготовками все же не исключен. В соединении металлических труб он «закрывается» сварным швом, при соединении пластиковых деталей используется специализированный шнур для пайки.

Галерея изображений

Фото из

Раскроенные под углом из трубы детали должны совмещаться с минимальным зазором. Таким, чтобы после сварки он смог полностью заполниться швом

Если лекала для резки были сделаны неточно, проще отрезать новые элементы, чем подгонять их по факту напильником

Перед сварным соединением фигурно разрезанных деталей следует провести «примерку», чтобы определить участки с зазорами, требующими усиленного шва

Лекала для совершения реза трубы под углом рекомендовано опробовать сначала на обрезках пластиковой трубы соответствующего диаметра. После точной выверки их можно перенести на металлические заготовки

После точной выверки их можно перенести на металлические заготовки

Совмещение разрезанных под углом деталей

Подгонка деталей для точного совмещения

Сварка металлических деталей узла

Варианты разрезания трубы для разветвлений

Программы расчёта углов реза

Технология резки по лекалам позволяет получать разные углы среза. Но для формирования лекала на углы, отличные от 45º, уже потребуется выполнять математические расчёты и по расчётным данным вырезать шаблон из бумаги или подобных материалов.

Правда существуют компьютерные программы, призванные избавить мастера от производства расчётов. Лекала под резку труб такие программы распечатывают на принтере.

Так выглядит окно компьютерной программы, выполняющей расчет угла среза для трубы круглого сечения. По результатам расчета вырисовывается лекало, которое распечатывается принтером. Лекало используют в изготовлении шаблонов

Простая программа расчета, созданная на базе приложения MS Excel, позволяет рассчитать и составить лекало практически для любых значений диаметров труб и требуемых углов реза.

Всё, что необходимо сделать пользователю, – это завести в ячейки «Наружного диаметра» и «Угла среза» соответствующие значения. По этим параметрам сформируется лекало, которое можно отправить на печать.

Пример лекала, полученного методом вычислений в популярной программе Excel. Вычисление точек прохождения кривой осуществляется на основе всего двух заданных параметров – диаметра трубы и требуемого угла среза

Недостаток программы – она не учитывает толщину листа лекала, что приводит к незначительным неточностям.

Стусло для резки труб

Есть несложный инструмент, часто используемый в быту, в основном для работ с деревом. Называется – стусло. Так вот, это же приспособление подходит для резки труб, причём под разными углами.

Стусло имеется в продаже, но при желании его всегда можно сделать своими руками и подогнать конструкцию под нужный диаметр трубы:

- Взять деревянную доску шириной, равной диаметру трубы, длиной 400-500 мм.

- Взять ещё две доски тех же размеров, но по ширине увеличенных на толщину первой доски.

- Из трёх досок собрать конструкцию в виде перевёрнутой буквы «П», где в качестве основания установлена первая доска.

- В центральной части конструкции разметить прямоугольник, две стороны которого проходят по внутренним границам боковых досок.

- Разделить прямоугольник диагоналями и по линиям, полученным на верхних гранях боковых досок, сделать пропилы вниз до основания.

Таким способом изготавливается шаблон для резки под углом 45º. Но с помощью транспортира можно разметить практически любой угол и сделать пропилы под рез трубы для конкретного угла.

Преимущество стусла — инструмент пригоден для неоднократного применения. Работа с инструментом допустима до такой степени износа стенок прорезей, пока они смогут обеспечивать высокую точность реза. Рекомендуется изготавливать стенки инструмента из материала более высокой прочности, чем дерево.

Такой выглядит возможная конструкция стусла – приспособления, благодаря которому также можно резать трубы под разными углами. Однако стусло, как правило, удобно применять для реза труб малых

Однако стусло, как правило, удобно применять для реза труб малых

Преимущества способа очевидны – простота, лёгкость изготовления инструмента (стусла), экономичность, универсальность. Недостатки работы с таким вариантом оснастки – необходимость подгонки размеров стусла под трубный диаметр при условии выполнения точного реза. То есть для каждой трубы придётся делать свой инструмент.

Также с помощью стусла резать трубу можно только ножовкой по металлу или секатором (для пластиковых изделий). Для работы с толстостенными металлическими трубами под рез болгаркой этот инструмент не подойдёт.

Простая оснастка под резку

Металлические изделия круглой и прямоугольной форм, имеющие достаточно толстые стенки, удобно резать под углом при помощи незамысловатой оснастки электромеханического действия.

Режущим элементом такого инструмента выступает отрезной диск или дисковая пила, закреплённые на валу электродвигателя. В свою очередь, электродвигатель с резаком является частью всей оснастки, куда входят рабочий стол, маятниковая опора, струбцина.

Электромеханическое приспособление для реза трубных элементов, в том числе под разными углами. Используется дисковый резак и несложная механическая система крепления трубы в разных положениях

Для установки трубы под нужным углом с последующим её креплением используются обычная струбцина и два металлических уголка. Один уголок (короткий) прикреплён к основанию поворотного механизма — маятника. Второй уголок (длинный) находится в свободном состоянии.

Процедура закладки трубы и резки:

- Поворотным механизмом устанавливается требуемый угол реза (например, с помощью линейки и транспортира).

- Найденное положение фиксируется прижимными винтами.

- Между коротким и длинным уголками закладывается труба и прижимается винтом струбцины.

- Подаётся напряжение на электродвигатель.

- Прилагая слабое усилие нажима к диску резака, трубу режут в нужном месте.

Преимущества такой методики – быстрая работа, аккуратный срез, возможность обработки большого количества труб за короткий промежуток времени.

Недостатки: ограничения к применению в бытовых условиях, повышенный шум, работа с трубами только малых и средних диаметров. К тому же процесс резки оснасткой выполняется стационарно на удалении от места монтажа, что не всегда приемлемо.

Если вы собираетесь сделать дома медный трубопровод, то потребуются , с правилами подбора которых советуем ознакомиться.

Нюансы работы с прямоугольным сечением

Для выполнения резки изделий прямоугольного сечения рекомендуется заблаговременно подготовить шаблонные отрезы уголков. Их легко сделать из металлического уголка, предварительно разметив тем же транспортиром.

Резка прямоугольных труб (профильных элементов) под нужными углами обычно выполняется по шаблонам. Такие шаблоны изготавливаются из металлических уголков разных размеров

Разметку можно выполнить под разные значения углов. Для использования в деле шаблона, его достаточно приложить к прямоугольной трубе в нужном месте и отметить линию реза. Затем любым подходящим инструментом выполнить рез по намеченной линии.

Аппараты точной резки

Среди фирменных аппаратов, которые могли бы использоваться в быту для выполнения реза под углом, можно обратить внимание на технику итальянского производства.

Ленточнопильный станок Mini Cut от компании «MASS» — малогабаритное устройство с ручным прижимом, для работы не только с трубами, но также уголками, прутками, профильными элементами.

Удобный и продуктивный аппарат для резки труб малого и среднего диаметров. Резак сделан на базе ленточного стального полотна, который может устанавливаться для выполнения реза под углом

На станке поддерживается установка угла среза от 0 до 45º. Процедура осуществляется при помощи ленточного полотна со скоростью 45 возвратно-поступательных движений в минуту. Аппарат оснащается электродвигателем мощностью 370 Вт, который питается от бытовой сети. Максимально допустимый диаметр обрезаемой круглой трубы – 65 мм.

В промышленных масштабах для резки трубы разработаны многочисленные установки с электромеханическим и электрическим приводом. Технически сложные аппараты позволяют с высокой точностью производить термическую, кислородную и плазменную резку:

Технически сложные аппараты позволяют с высокой точностью производить термическую, кислородную и плазменную резку:

Галерея изображений

Фото из

Установка для резки трубы на объекте

Станок для пространственной резки в семи направлениях

Механизированный ручной газовый прибор

Мобильное устройство для больших труб

Промышленные модели (на примере BSM)

Существуют специальные станки промышленного назначения для выполнения точных операций резки под углом. Хороший пример: аппараты, выпускаемые под брендом «BSM». Производителем станков является немецкая компания Rexinger.

Правда станки серии «BSM» предназначены исключительно для работы с полипропиленовыми трубами достаточно больших диаметров. Поддерживается обработка изделий типа ПП, ПВХ, ПЭ, ПВДФ.

Промышленный станок под резку трубных изделий из полимеров. Предназначен для работы с изделиями больших диаметров, но имеет оснастку под обработку труб от 50 мм. Машина обеспечивает рез в широком диапазоне углов

Режущим инструментом станка является ленточная пила, благодаря которой и выполняется рез под углами от 0 до 67,5º. Точность процесса обеспечивает лазерный распознаватель резки.

Точность процесса обеспечивает лазерный распознаватель резки.

Несмотря на конфигурацию устройства под изделия больших диаметров, можно применять специальный стол, при помощи которого также успешно режутся трубы малых диаметров (50 – 200 мм), которые проще раскроить с . Выпускается широкий модельный ряд устройств «BSM».

Применение термических способов

Кроме механических способов, нередко используются термические способы, где в качестве инструмента работают сварочные или резательные аппараты. Например, автогенный газовый резак или обычный сварочный аппарат (постоянного/переменного тока).

При помощи таких аппаратов резке доступны толстостенные металлические трубы. Однако крайне сложно методом электросварки или газового автогена получить идеально ровный качественный срез.

Технология резки с помощью электросварки и автогена распространена повсеместно. Методика не обеспечивает высокую точность реза, но при монтаже труб этот фактор зачастую не является определяющим