- Присоединить конструкции друг к другу, нанести точечные швы для фиксации.

- После этого, сверив с рабочими чертежами полученную конструкцию, ее необходимо выправить. Как правило, для этого используется кувалда.

- После того как все части конструкции заняли свое место, стыки свариваются.

Характеристики и применение отвода трубы 90 градусов. Как сварить профильную трубу под 90 градусов

Приспособления для сварки под прямым углом, острым или тупым

От качества сварочных работ зависит надежность металлических конструкций. Поэтому предусмотрены государственные стандарты, которые регулируют сварочные процессы.

Например, ГОСТ 23518-79 определяет, какими должны быть соединения деталей, сваренных в среде защитных газов, каким образом производить сварку под острым или тупым углом. В зависимости от используемого газа, типа электрода, присадки, устанавливаются требования к процессу сварки.

Для соблюдения технологии применяют приспособления, которые не дают деталям изменить свое положение, облегчая работу сварщика. Такие приспособления помогают выдерживать прямой угол или любой другой.

Наклон электрода

Чтобы сварить детали под прямым или острым углом, необходимо уметь правильно перемещать электрод. В процессе сварки конец электрода расплавляется вместе с обмазкой, которая выделяет защитные газы и частично превращается в шлак, также защищающий сварочную ванну от атмосферного кислорода.

Необходимо обеспечивать постоянное покрытие ванны жидким шлаком, иначе не получится качественный сварочный шов. Металл в жидком состоянии должен находиться не менее трех секунд, которые требуются для выделения вредных газов.

При этом необходимо перемещать электрод вдоль шва, делая сложные вращательные или зигзагообразные движения концом электрода. Добиться такого контроля над сваркой можно только при правильном угле наклона электрода. Но угол наклона нужен не только для контроля хода сварки. С помощью него можно воздействовать на характеристики сварного шва.

Сварка углом вперед делает глубину провара меньше, в то время как ширина увеличивается. Это можно использовать при сварке металлов малой толщины. При этом способе кромки хорошо проплавляются, скорость сварки повышается.

При сварке углом назад провар становится глубже, а шов выше, но ширина уменьшается. Кромки прогреваются недостаточно, поэтому вероятны непровар и образование пор.

Но умение варить недостаточно для получения качественного сварного шва. Иногда требуется определенное его положение в пространстве, чтобы получился добротный шов.

А это достигается применением особых приспособлений, которые фиксируют свариваемые детали в пространстве так, как необходимо сварщику. Например, при электрошлаковой сварке требуется располагать шов вертикально.

При производстве сварочных работ очень часто требуется закрепить соединяемые детали между собой так, чтобы сварщик мог сделать свою работу. Если изделия тяжелые, сложной формы, то без специальных приспособлений не обойтись.

В небольших мастерских распространение получили устройства универсального типа, способные фиксировать собранное изделие перед сваркой и менять его положение в процессе работ. Они бывают установочные и закрепляющие.

Установочно-закрепляющие механизмы

Более практичны в использовании механизмы, которые выполняют сразу обе функции – закрепляют и устанавливают заготовку в необходимом положении. При этом деталь просто устанавливают в приспособление и зажимают. Дальше идет сваривание заготовок.

Более практичны в использовании механизмы, которые выполняют сразу обе функции – закрепляют и устанавливают заготовку в необходимом положении. При этом деталь просто устанавливают в приспособление и зажимают. Дальше идет сваривание заготовок.

Наиболее простое устройство по конструкции – это приспособление для сварки перпендикулярно соединяемых изделий. Основу устройства монтируют на сварочном столе.

Если это большие изделия, то изготавливают решетчатую раму и располагают ее в горизонтальной плоскости. На ее поверхности укладывают свариваемые изделия под прямым углом друг к другу. Для этого на плоскости имеются направляющие в виде уголков.

Если требуется сварить под прямым углом одно или несколько изделий, то можно их зафиксировать с помощью винтовых фиксаторов (струбцин). Любые соединения под прямым углом проще начать варить на сварочном столе.

При укладке на стол получают гарантировано правильное расположение деталей в одной плоскости. Угловая прямоугольная струбцина помогает выдержать прямой угол между деталями. Детали прихватывают в нескольких местах сваркой, после чего целое изделие можно повернуть так, как нужно для следующей операции.

При сваривании объемных изделий необходимо делать поворотные фиксаторы,. Это ускоряет монтаж и выемку изделия.

Самодельный фиксатор

Если заготовки небольшие, то приспособление для закрепления их под углом 90 ° можно сделать самостоятельно из подручного материала. Нужно взять металлический уголок, полоса (два отрезка) и две струбцины. Чтобы выставить прямой угол, нужен будет угольник, другой инструмент не потребуется.

Если заготовки небольшие, то приспособление для закрепления их под углом 90 ° можно сделать самостоятельно из подручного материала. Нужно взять металлический уголок, полоса (два отрезка) и две струбцины. Чтобы выставить прямой угол, нужен будет угольник, другой инструмент не потребуется.

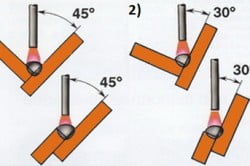

Длина уголков может быть любой. Полоса приваривается под углом 45 градусов к каждому уголку таким образом, чтобы они образовывали равнобедренный прямоугольный треугольник.

Причем уголки (катеты) до вершины треугольника не доходят на несколько сантиметров. Это позволит в дальнейшем спокойно варить стержни или профильные трубы в месте стыка. Если нужно, то к уголкам можно приварить и струбцины. Они будут жестко фиксировать свариваемые изделия.

Для того чтобы конструкцию не повело, сначала необходимо прихватить ее в четырех местах и только затем проваривать полностью. Полученное приспособление при закреплении его на столе прослужит не один год.

Применение магнитов

При сварке в домашних условиях удобно пользоваться магнитными фиксаторами. Они бывают электромагнитными и на основе постоянных магнитов. Электромагниты применяются больше на производстве. Для бытовых нужд и мелких производств удобны фиксаторы на постоянных магнитах. Они компактны, могут устанавливаться где угодно, некоторые имеют переменный угол фиксации.

При сварке в домашних условиях удобно пользоваться магнитными фиксаторами. Они бывают электромагнитными и на основе постоянных магнитов. Электромагниты применяются больше на производстве. Для бытовых нужд и мелких производств удобны фиксаторы на постоянных магнитах. Они компактны, могут устанавливаться где угодно, некоторые имеют переменный угол фиксации.

Наиболее простыми по конструкции и распространенными являются магнитные угольники. Достаточно приложить угольник к свариваемой детали одной плоскостью, и соответственно расположить вторую деталь, чтобы получить надежное закрепление под прямым углом.

Остается прихватить детали в нескольких местах. После этого полностью приваривают изделие. Без прихватки магнитные угольники не выдержат температурных деформаций при сварке.

Кроме угольников существуют универсальные магнитные приспособления. Они могут фиксировать свариваемые изделия во многих положениях.

Как пример, можно рассмотреть устройство MagTab. Приспособление имеет две основные плоскости с магнитами. Угол между плоскостями меняется, поэтому приспособление можно закрепить на цилиндрической, ровной поверхности или в любом углу.

Предусмотрено еще две плоскости, к которым крепят детали. Плоскости расположены под прямым углом и имеют возможность смещаться относительно основания. Это дает возможность устанавливать свариваемое изделие в том положение, которое необходимо.

Если есть в наличие мощные постоянные магниты, особенно из неодима, то можно самостоятельно сделать подобные устройства. При использовании магнитных фиксаторов нужно учитывать, что они теряют свою силу под воздействием высокой температуры, поэтому нужно избегать их перегрева.

Соединение труб

Сварочные работы часто используют, когда нужно соединить трубопроводы. При этом нередко возникает вопрос, а как приварить одну трубу к другой трубе перпендикулярно.

Сварочные работы часто используют, когда нужно соединить трубопроводы. При этом нередко возникает вопрос, а как приварить одну трубу к другой трубе перпендикулярно.

Если используются профильные трубы прямоугольного или квадратного сечения, то все очень просто. В месте соединения, в той трубе, к которой будет приварена другая, необходимо сделать вырез под сечение врезаемого изделия.

После этого их нужно установить в угловую струбцину и зажать винтом, или в любое другое приспособление, обеспечивающее перпендикулярное соединение деталей. Затем производится прихватка в нескольких местах и потом только проваривается все вкруговую.

При сварке круглых труб все происходит точно так же. Только дополнительно в торце привариваемой трубы делают вырез с радиусом, совпадающим с радиусом основной трубы. Это обеспечивает хороший стык, что позволит получить качественный шов.

Для соединения под прямым углом пластиковых труб часто применяют переходники. Деталь так и называется – угол 90 °. Она позволяет быстро и легко обеспечить точность угла поворота.

svaring.com

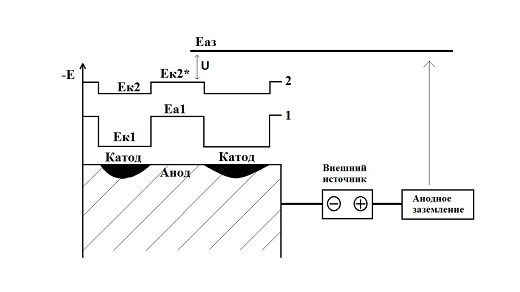

Сварка угловых соединений: рекомендации и особенности, способы

Сегодня сварка угловых соединений становится неотъемлемой частью работ. Здесь подразумевается использование самого разнообразного оборудования и методов. Качество напрямую зависит от диаметра трубы, ее положения в пространстве, а также от мощности. В любом случае работу стоит производить электродом, диаметр которого составляет 3 мм, а максимальный ток — 90-110 А. Способы могут быть разнообразными, но они должны применяться в каждом конкретном случае в своем виде.

Для работы со сварочным аппаратом используйте защитный шлем и перчатки.

Приварка пластины к трубе вертикального положения: особенности

В данном случае технология сварки угловых соединений подразумевает соединение под углом сзади. При этом первый валик должен быть по полноте нормальным, с максимальным проплавом и минимальным по сечению. Второй валик должен выполняться электродом, диаметр которого составляет 4 мм. При этом рабочий ток выбирается средней величины или максимальной. Все зависит от диаметра соединяемых деталей. Замки двух валиков не должны соединяться друг с другом.

В зависимости от того, какой был выбран катет, технология сварки угловых соединений может различаться. От этого напрямую зависит величина дуги и скорость перемещения электрода. Он должен иметь диаметр 4 мм. В один проход без особых проблем можно выполнить катет величиной приблизительно в 8 мм. Если требуется большее значение, то сварку производят в несколько слоев. Третий валик выполняется на основание.

Перед сваркой нужно произвести чистку материала.

При этом в обязательном порядке нужно предварительно произвести чистку материала. С его поверхности удаляются все шлаки. На третий, соответственно, накладывается четвертый. Делается это до тех пор, пока на наружной поверхности не образуется необходимый параметр шва. Технология наложения третьего, четвертого и пятого валиков ничем не отличается друг от друга. Здесь сварка производится предварительно на поверхности, а затем необходимо сделать подрезку.

Заключительный валик выполняется без подрезов непосредственно к вертикальной стенке. Для этого нужно выполнить некоторые условия. На площадке последнего валика в обязательном порядке должен оставаться минимальный зазор. Пятый слой накладывается электродами, диаметр которых составляет 3 или 4 мм. Здесь все зависит от толщины свариваемых материалов. Итак, технология сварки угловых соединений в данном случае подразумевает использование нескольких слоев, каждый из которых накладывается на предыдущий.

Как приварить пластину к горизонтальной трубе: рекомендации

Технология варки угловых соединений в данном случае будет несколько отличаться от той, которая была описана выше. Труба должна быть разделена вертикальной осью на 2 участка, а те, в свою очередь, на 3 положения или зоны. Они носят название потолочная, вертикальная и нижняя.

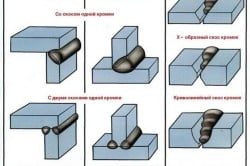

Сварка углового соединения (таврового типа).

Каждый отдельный участок при этом сваривается относительно потолочного положения. Первый корневой валик стоит расположить от следующего участка на расстоянии 15-20 мм. Сварка ведется посредством электродов, имеющих диаметр 3 мм. Работать лучше на максимальных токах. Так процесс будет более эффективен. Сначала работа после перехода через осевую производится углом назад. После этого производится постепенное выравнивание положения электрода под углом в 90 градусов. После этого плавно совершается переход на сварку назад. Заканчивается валик на вертикальной осевой. Корневой валик второго участка делается по той же самой технологии.

Стоит отметить некоторые нюансы работы. Корневой валик на всем участке должен выполняться на одном и том же сварочном токе. При этом диаметр электрода тоже должен быть одинаковым. Можно использовать как модели, имеющие диаметр 3 мм, так и модели, которые имеют диаметр 4 мм. Здесь все зависит напрямую от толщины металла.

Если говорить о потолочном положение, то оно выполняется узкими валиками. По всей ширине вертикального положения работа ведется на том же токе, что и при потолочном положении. При этом обязательно нужно производить манипулирование. Оно необходимо для того, чтобы существовала правильная жидкая ванна, которая способствует формированию шва правильной формы.

Сварка углового соединения: 1 — сварка в симметричную лодочку, 2 — сварка в несимметирчную лодочку.

Сварка в один проход производится до тех пор, пока не станут возникать проблемы с формированием шва и валика от вертикальной плоскости до крайнего нижнего положения. Если такая ситуация начала возникать, то стоит переходить к формированию двойного слоя. При этом используются те же самые электроды, что и ранее.

Следующий валик формируется чуть ниже данного положения, то есть чуть ниже того места, где производился переход от одного слоя к двум. Это расстояние чаще всего определяется 5-6 мм. В этом случае не обойтись без манипулирования электродом. Очень важно на данном этапе создать стабильную расплавленную ванну. Только так можно добиться равномерности шва.

В самом нижнем положении бывает достаточно сложно набрать нужное значение катета.

Для этого, возможно, придется использовать дополнительный валик. Этого не стоит бояться.

Основные типы сварных соединений.

Данная мера просто является необходимостью. Рекомендуется для этих целей использовать электрод, диаметр которого будет равен 3 мм. Ток подбирается в зависимости от того параметра, который был получен ранее при проведении работ. Иногда работа не ограничивается одним только слоем. В этом случае все последующие наложения производятся с теми правилами, которые описаны в специальной документации.

Последующие швы делаются намного проще, чем первые. Не стоит забывать и о том, что сварка всех видов валиков производится короткой дугой. Технология сварки угловых соединений в данном случае становится более универсальной. Есть, разумеется, и другие случаи, когда просто необходимо применить альтернативные методы. Технология сварки угловых соединений к трубе вертикального положения в потолочном исполнении является одним из таковых.

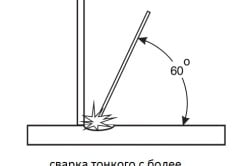

Приварка пластины к трубе вертикального положения в потолочном исполнении

Стоит сразу отметить, что технология сварки мало чем отличается от той, которая используется при нижнем положении. Первый валик варится с помощью электродов, имеющих диаметр 3 мм. При этом работа ведется под углом назад. Расположение электрода обязательно должно соответствовать прямому углу наклона. Что касается сварочного тока, то здесь в обязательном порядке нужно использовать его максимальное значение.

Сварка тонкого с более толстым металлом .

Только так можно добиться образования равномерной и качественной ванны. Она напрямую влияет на качество самих валиков и шва. Что касается второго валика, то здесь лучше всего использовать электроды, которые будут иметь диаметр 4 мм. Сварка производится не на самом пределе, а при среднем значении дуги. Третий слой делается в несколько проходов.

Первый из них стоит начинать на трубе и втором валике. Многие не знают о том, какой вид они могут иметь. Валик в данном случае выполняется в горизонтальном расположении с полочкой. Когда до валика останется приблизительно 10 мм, нужно остановить процесс сварки. Здесь обязательно нужно выполнить подготовительные работы.

Для этого рабочее пространство зачищается от шлака и других загрязнений. Делать это можно с помощью самых разнообразных подручных средств и химических веществ. Далее, сварка производится строго по спирали. Используя полочку, которую образовал предыдущий элемент, необходимо проделать относительно полочки катет, который предусматривает конструкция. Здесь сварка должна производиться в виде наплавки. Валики в данном случае должны получаться узкими. Только так можно достичь приемлемого результата.

При этом все конструктивные элементы, начиная от первого и заканчивая последним, делаются под тем же самым углом, что и корневой вариант. Последний из них будет носить название потолочный. Это означает, что он делается без какой-либо полочки.

Подведение итогов изложенного

Итак, теперь каждый знает о том, как произвести сварку угловых соединений по технологии. Как понятно, одинаковых вариантов выполнения работы практически нет. Это означает, что нужно приспосабливаться для каждого конкретного случая. У всех видов, которые были рассмотрены выше, швы и валики образуются разными методами. Чаще всего используются электроды, которые имеют диаметр в 3 мм.

В редких случаях, если толщина материала позволяет, этот геометрический размер может быть увеличен до 4 мм. При этом сам процесс соединения напрямую зависит от того, в каком положении находятся свариваемые детали. Они располагаются в любом случае под углом, но при этом труба и пластина в пространстве могут иметь разное местоположение.

В основном работа производится в несколько слоев. Каждый из них должен иметь собственную толщину. Что касается режимов сваривания, то здесь обязательно нужно использовать либо максимальный ток, либо средней мощности.

moyasvarka.ru

Как сваривать профильные трубы - Welding Materials

Различные металлокаркасы изготавливаются из профильных труб путем их сваривания. Использование металлических изделий обусловлено их неоспоримыми преимуществами, главными из которых являются надежность, долговечность, простота монтажа конструкций и возможность изготовления различных по виду и сложности каркасов. Для того чтобы разобраться, как правильно сваривать профильную трубу при изготовлении строительных каркасных конструкций, необходимо иметь определенные знания об устройстве трубы и вариантах сварки.

Виды профильных труб и варианты сварки

Данный вид металлопроката имеет несколько стандартных вариантов, отличающихся по размерам самой трубы, виду сечения и толщине стенок металла. В зависимости от этих показателей выбирается способ, как сварить профильную трубу встык, или под 90 градусов – дуговой, газовой, контактной или точечной сваркой. Важен и выбор сварочного электрода, диаметр которого должен быть незначительно больше толщины стенки трубы. Как правило, для сваривания профильных труб выбирается дуговая сварка, а если стенка металла очень тонкая, используется точечный вариант сварки.

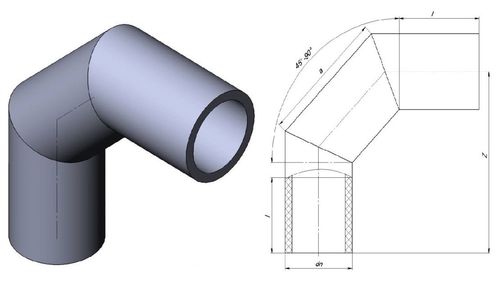

Как сварить профильную трубу под 90 градусов

Получить при сварочных работах идеальный прямой угол – задача не из легких, и, как правило, под силу она только профессионалам, имеющим опыт подобной работы и тщательно соблюдающим технологию. Существует несколько тонкостей сварки деталей под углом 90 градусов.

Для начала профильные трубы, которые необходимо сварить между собой, обрезаются.

Сварщику необходимо обустроенное место для проведения работ – ровная поверхность, чтобы выверенный прямой угол не исказился во фронтальной плоскости.

Для фиксации ровного прямого угла необходимо использовать дополнительные детали – 90-градусные уголки, или косынки.

Сварку рекомендуется проводить поэтапно, сначала намечается черновой шов, а затем, убедившись, что угол в 90 градусов соблюден, трубы свариваются начисто со всех сторон.

Тщательно соблюдая определенную технологию, человек, знакомый со сваркой, сможет самостоятельно изготовить, например, дачную теплицу или металлические ворота.

Как правильно сварить профильную трубу встык

Сварить профильную трубу встык – задача немного более простая, здесь не нужно выравнивать и соблюдать градус угла. Однако не следует забывать, что сварочные работы необходимо проводить по определенным принципам, с учетом всех норм безопасности.

Сам процесс происходит в несколько этапов:

При этом важно не допустить деформации конструкции, которая может произойти вследствие воздействия напряжения.

Все для сварки в одном месте

Каркасные металлоконструкции, из которых строят различные объекты современной инфраструктуры, – это торговые и офисные центры, помещения для производственных цехов и складов, административные и промышленные здания, объекты сельскохозяйственного назначения, вольеры для животных и т.д. Монтаж всех этих строений невозможен без использования качественного оборудования, расходных материалов и всех сопутствующих товаров. Найти все это вы сможете в каталоге нашего сайта.

test.weldingmaterials.ru

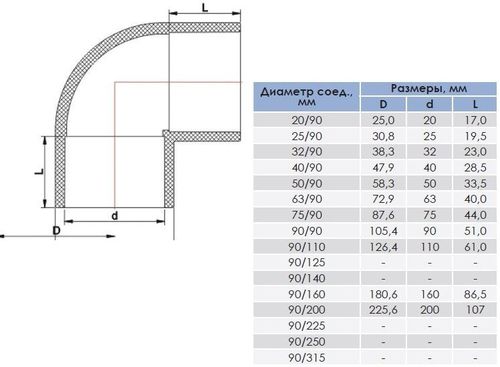

Отвод трубы 90 градусов ГОСТ 17375-2001 100 мм, 159 мм

Металлические трубы различного назначения используются повсеместно. А так как при монтаже и производстве различных конструкций и трубопроводов бывает необходимо соблюдать определенную геометрическую форму, то широко используются дополнительные конструктивные элементы. Одним из таких элементов является отвод. Отвод – специальный фитинг, который изменяет направление течение различных жидкостей и газов.

Стандарты

Существует целый ассортимент отводов с разными углами – 45, 60, 90 и 180О. Все они изготавливаются по ГОСТ 17375-2001 из различных марок сталей и отвечают всем требованиям надежности и прочности. Однако купить их бывает довольно непросто, особенно когда проживаешь в сельской местности и до крупных магазинов далековато.

Стандарты угловых отводов

ГОСТ 17375-2001 подразумевает использование стали более высокого качества, чем при изготовлении труб, но на таких диаметрах и для бытовых задач вполне достаточно и материала, из которого изготовлены трубы. Такой отвод трубы 90 градусов из стали переносит все нагрузки и служит не меньше самого основного трубопровода.

Угол по ГОСТ 17375-2001

Как быть в такой непростой ситуации и реально ли в домашних условиях из подручных материалов своими руками изготовить отвод поговорим в настоящей статье.

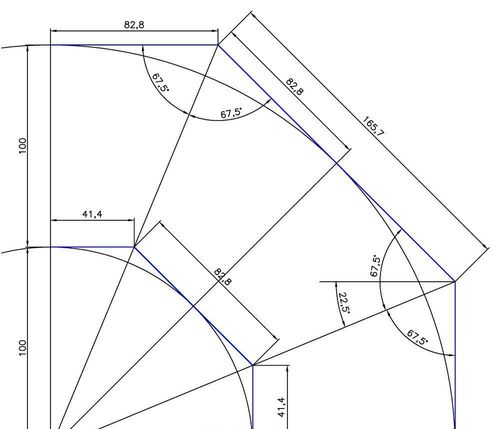

Как сделать отвод 90 градусов из трубы

Самый простой вариант– найти справочник по изготовлению и монтажу трубопроводов. В нем есть чертежи для изготовления со справочными размерами. Для изготовления потребуется сделать выкройки из картона или плотного листа бумаги, обвести их по контуру на трубе, а затем с помощью болгарки или газа вырезать детали и сварить. Особое внимание следует уделять качеству швов, так как гораздо проще подварить и проверить изделие в еще не собранном состоянии, чем потом лазить по углам и искать течь.

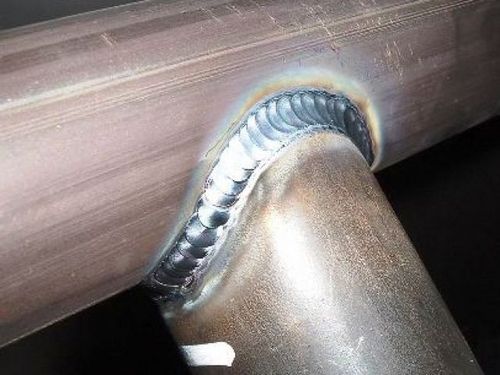

Качественный шов

Трубы диаметром до 100 мм гнуться на трубогибе методом нагрева, и как правило не нуждаются в изготовлении специальных фитингов. Обычно для изготовления угла в 90 градусов используется 3-4 сегмента. Если диаметр трубы будет 100-159 мм, достаточно 3 сегментов. При диаметре свыше 159 мм используются уже 4 сегмента. Изготовление фитингов 90 градусов на трубы диаметром более 180 мм возможно с применением 5 и более сегментов, чтобы завихрения потока были не такими большими.

Разметка фитинга

Отвод трубы 90 градусов 100 мм можно сделать своими руками и без использования выкроек. Для этого достаточно отрезать на глазок два куска стальной трубы с углом примерно 30-35 градусов, а третью часть подгонять уже по месту. Если сила завихрений не играет важной роли можно обойтись и вообще двумя кусками трубы 100 мм по 45 градусов, сваренными между собой.

Фитинг из трех сегментов

На трубу 159 мм отвод 90 градусов своими руками сделать можно точно так же как и на 100 мм. Единственная сложность может возникнуть при вырезании раскроенных кусков, так как 159 мм труба идет с усиленными стенками и достаточно сложно режется болгаркой. Именно поэтому трубы диаметром 159 мм и 180 мм проще резать газовым резаком, что будет более быстро и безопасно.

Как правильно приварить фитинг

Для того чтобы выполнить красивый и надежный монтаж трубопровода и приварить отвод к трубе 90 градусов нужно правильно подобрать сварочный аппарат и электроды. Эту информацию лучше поискать на профильных форумах, где специалисты охотно расскажут какими электродами и режимами работы сварочного аппарата пользуются они в профессиональной работе.

Детали трубопроводов варятся по методу встык, это когда края плотно прилегают друг к другу. Толщина электрода для таких работ берется 2-3 мм при сварочном напряжении 80-110 Ампер. Для того, чтобы внутрь попадало как можно меньше отгоревшего металла электрод нужно располагать под углом 45О к поверхности. Круглые трубы желательно варить одним непрерывным швом. После сварки необходимо дождаться полного охлаждения шва и отбить шлак, и только после этого переходить к следующему шву.

Для того чтобы получались красивые и ровные швы необходимо набить руку, поэтому не отчаивайтесь если сразу не будет получаться. Потренируйтесь предварительно на сварке просто небольших кусков трубы. И лишь после этого стоит переходить непосредственно к сварке трубопровода.

trubygid.ru

.jpg)