- Когда предприятию не хватает производственных мощностей, чтобы использовать более энергозатратные методики.

- Когда требуется защитить малогабаритные конструкции.

- Если требуется защита металлических изделий и объектов, поверхности которых покрыты изоляционными материалами.

- силы тока в протекторе;

- показателей его сопротивления;

- степени защиты, нужной для 1 км трубы;

- количества протекторов на этот же отрезок;

- расстояния, которое имеется между элементами защитной системы.

- использование алюминиевых протекторов целесообразно для того, чтобы защитить конструкции и сооружения в морской воде и прибрежном шельфе;

- магниевые подходят для использования в слабоэлектропроводной среде, где алюминиевые и цинковые протекторы показывают низкую эффективность. Но их нельзя использовать, если требуется защитить внутренние поверхности танкеров, резервуаров, отстойников для нефти, так как магниевые протекторы отличаются повышенной взрыво- и пожароопасностью. В идеале проекторы на основе этого элемента нужно использовать для внешней защиты конструкций, которые используются в пресной среде;

- цинковые протекторы полностью безопасны, поэтому их можно использовать на любых объектах, даже если на них высокий уровень пожарной опасности.

- нивелируются дефекты на покрытиях конструкций из металлов, трубопроводов, например, отслаивание, появление трещин;

- снижается расход протекторных материалов, при этом сама защита оказывается более долговечной;

- защитный ток равномерно распределяется по металлической поверхности изделия или объекта.

- трубопровод начнет разрушаться изнутри;

- потребуется чаще проводить профилактические осмотры магистралей;

- потребуется более частый ремонт, что скажется на дополнительных тратах;

- потребуется полностью или частично остановить нефтеперерабатывающий или иной другой промышленный комплекс.

- особом способе укладки, когда сопротивляемость к коррозии продумывается еще на стадии монтажа трубопровода. Для этого между землей и трубой оставляется воздушный зазор, благодаря которому внутрь трубопровода не попадут ни грунтовые воды, ни соли, ни щелочи;

- нанесении специальных покрытий на трубы, которые будут защищать поверхность от почвенных воздействий;

- обработке специальной химией, например, фосфатами, образующими на поверхности защитную пленку.

- электродренажной защиты для борьбы с блуждающими токами;

- анодной защиты, которая замедляет процесс разрушения металла;

- катодной защиты, когда постоянный ток повышает сопротивляемость металлов.

- экономичность и простота процесса за счет отсутствия источника постоянного тока и применения сплавов магния, цинка или алюминия;

- возможность применения одиночных или групповых установок, при этом схема протекторной защиты продумывается с учетом особенностей проектируемого или уже построенного объекта;

- возможность применения на любых почвах и в условиях морей/океанов, где дорого или невозможно использовать источники внешнего тока.

Средства защиты трубопроводов от коррозии. Средства по защите труб от коррозии

Средства защиты трубопроводов от коррозии

⇐ ПредыдущаяСтр 6 из 22Следующая ⇒Трубопровод, уложенный в грунт, подвергается почвенной коррозии, а проходящий над землей - атмосферной. Оба вида коррозии протекают по электрохимическому механизму, т.е. с образованием на поверхности трубы анодных и катодных зон. Между ними протекает электрический ток, в результате чего в анодных зонах металл труб разрушается.

Для защиты трубопроводов от коррозии применяются пассивные и активные средства и методы. В качестве пассивного средстваиспользуются изоляционные покрытия, к активным методамотносится электрохимическая защита.

Изоляционные покрытия

Изоляционные покрытия, применяемые на подземных магистральных трубопроводах, должны удовлетворять следующим основным требованиям:

- обладать высокими диэлектрическими свойствами;

- быть сплошными;

- обладать хорошей прилипаемостью к металлу трубопровода;

- быть водонепроницаемыми, механически прочными, эластичными и термостойкими.

Конструкция покрытий должна допускать возможность механизации их нанесения на трубы, а используемые материалы должны быть недорогими, недефицитными и долговечными.

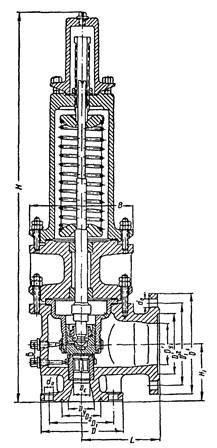

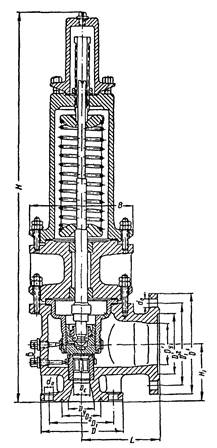

Рис. 12.12. Клапан предохранительный СППКЗ-63 (Dy = 50... 150 )

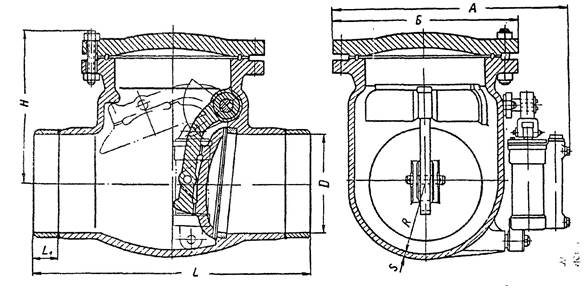

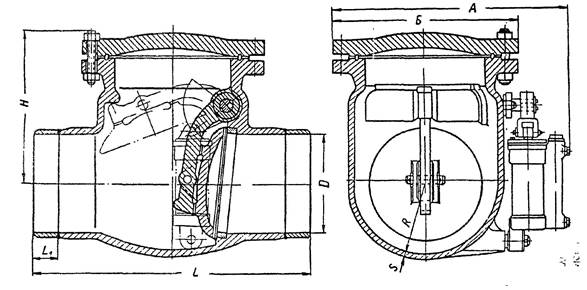

Рис. 12.13. Клапан обратный поворотный КОП - 75

В зависимости от используемых материалов различают покрытия на основе битумных мастик, полимерных липких лент, эпоксидных полимеров, каменноугольных пеков и др.

Наибольшее распространение в отрасли трубопроводного транспорта нефти и нефтепродуктов получили покрытия на основе битумных мастик.Они представляют собой многослойную конструкцию, включающую грунтовку, мастику, армирующую и защитную обертки. Грунтовкапредставляет собой раствор битума в бензине. После ее нанесения бензин испаряется и на трубе остается тонкая пленка битума, заполнившего все микронеровности поверхности металла. Грунтовка служит для обеспечения более полного контакта, а, следовательно, лучшей прилипаемости основного изоляционного слоя - битумной мастики - к трубе. Битумная мастикапредставляет собой смесь тугоплавкого битума (изоляционного - БНИ-IV-S, БНИ-IV, БНИ-V или строительного - БН-70/30, БН-90/10), наполнителей (минеральных -асбеста, доломита, известняка, талька; органических - резиновой крошки; полимерных - атактического полипропилена, низкомолекулярного полиэтилена, полидиена) и пластификаторов (полиизобутилена, полидиена, масла осевого, автола). Каждый из компонентов мастики выполняет свою роль. Битум обеспечивает необходимое электросопротивление покрытия, наполнители - механическую прочность мастики, пластификаторы - ее эластичность. Битумную мастику наносят на трубу при температуре 150...180 °С. Расплавляя тонкую пленку битума, оставшуюся на трубе после испарения грунтовки, мастика проникает во все микронеровности поверхности металла, обеспечивая хорошую при-липаемость покрытия.

Битумная мастика может наноситься в один или два слоя. В последнем случае между слоями мастики для увеличения механической прочности покрытия наносят слой армирующей оберткииз стеклохолста. Для защиты слоя битумной мастики от механических повреждений она покрывается сверху защитной оберткой(бризол, бикарул и др.).

В зависимости от количества и толщины слоев мастики различают битумные покрытия нормального типа (общей толщиной 4 мм) и усиленного типа (толщиной 6 мм). Покрытия усиленного типа применяются на трубопроводах диаметром 1020 мм и более, а также независимо от диаметра в следующих случаях:

- южнее 50-й параллели северной широты;

- в засоленных, заболоченных и поливных почвах любого района страны;

- на подводных переходах и в поймах рек, а также на переходах через железные и автомобильные дороги;

- на территориях перекачивающих станций;

- на участках промышленных и бытовых стоков, свалок мусора и щлака;

- на участках, где имеются блуждающие токи;

- на участках трубопроводов, прокладываемых параллельно рекам, каналам, озерам, а также вблизи населенных пунктов и промышленных предприятий.

Изоляционные покрытия на основе битумных мастик применяются при температуре транспортируемого продукта не более 40 "С. При более высоких температурах применяются полимерные изоляционные покрытия. Порошковые полиэтиленовые покрытия выдерживают температуру до 70 °С, эпоксидные - 80 "С, полиэтиленовые липкие ленты - 70 "С.

Покрытия на основе эпоксидной порошковой краски и напыленного полиэтилена изготавливаются, в основном, в заводских условиях. В настоящее время мощности по выпуску изолированных труб ограничены. Поэтому наиболее широко применяются покрытия на основе полимерных липких лент. Сначала на трубу наносится полимерная или битумно- полимерная грунтовка, затем полиэтиленовая или поливинилхлоридная изоляционная липкая лента (1-2 слоя) и защитная обертка. Толщина изоляционного покрытия нормального типа составляет 1,35...1,5 мм, а усиленного - 1,7 мм.

Полимерные покрытия обладают высоким электросопротивлением, очень технологичны (простота нанесения, удобство механизации работ), однако они легко уязвимы - острые выступы на поверхности металла или камушки легко прокалывают такую изоляцию, нарушая ее сплошность. С этой точки зрения они уступают покрытиям на основе битумных мастик, проколоть которые достаточно сложно. Но и битумные покрытия имеют недостатки: с течением времени они теряют эластичность, становятся хрупкими и отслаиваются от трубопровода.

Указанных недостатков лишено комбинированное изоляционное покрытие «Пластобит». На слой грунтовки наносится битумная мастика толщиной 3...4 мм, которая сразу же обматывается поливи-нилхлоридной пленкой без подклеивающего слоя. Величина нахлеста регулируется в пределах 3...6 мм. В момент намотки полимерного слоя часть мастики выдавливается под нахлест, что обеспечивает получение герметичного покрытия.

Полимерный слой в конструкции покрытия «Пластобит» играет роль своеобразной «арматуры», которая обеспечивает сохранение целостности основного изоляционного слоя битумного. В свою очередь, прокол полимерной пленки не приводит к нарушению целостности покрытия, т.к. слой битумной мастики имеет достаточно большую толщину.

Читайте также:

lektsia.com

Протекторная защита от коррозии. Основные способы защиты трубопроводов от коррозии

Бизнес 30 августа 2017Любые металлические изделия легко разрушаются под воздействием определенных внешних факторов, чаще всего влажности. Чтобы предотвратить подобные явления, используется протекторная защита от коррозии. Ее задача – снизить потенциал основного материала и тем самым защитить его от коррозии.

Суть процедуры

Протекторная защита строится на основе такого вещества, как ингибитор. Это металл, имеющий повышенные электроотрицательные качества. При воздействии на него воздуха происходит растворение протектора. Вследствие этого основной материал сохраняется, даже если на него оказывается сильное влияние коррозии.

Различные виды коррозии легко победить, если использовать катодные электрохимические методы, к которым относится и протекторная защита. Подобная процедура – идеальное решение, когда у предприятия нет финансовых возможностей или технологического потенциала, чтобы обеспечить полноценную защиту от коррозийных процессов.

Основные преимущества

Протекторная защита металлов от коррозии – это хороший способ защиты любых металлических поверхностей. Использование его целесообразно в нескольких случаях:

Чтобы достичь максимальной эффективности, целесообразно использовать протекторную защиту в электролитической среде.

Видео по теме

Когда требуется защита?

Коррозия возникает на любых металлических поверхностях в самых разных сферах – от нефтегазодобывающей промышленности до судостроения. Протекторная защита от коррозии широко применяется в окраске корпусов танкеров. Эти судна постоянно подвергаются воздействию воды, и специальная окраска не всегда справляется с предотвращением реакций влаги с металлической поверхностью. Использование протекторов – простое и эффективное решение проблемы, особенно если суда будут находиться в эксплуатации длительное время.

Большинство конструкций из металла создается из стали, поэтому целесообразно использовать протекторы, имеющие отрицательный электродный потенциал. Основными для производства протекторов являются три металла – цинк, магний, алюминий. Из-за большой разности потенциалов этих металлов и стали радиус защитного действия становится шире, и любые виды коррозии легко устраняются.

Какие металлы используются?

Защитная система строится на основе различных сплавов, в зависимости от специфики использования протекторов, например, среды, в которой он будет использоваться. Протекторная защита от коррозии чаще всего требуется железным и стальным изделиям, но и поверхностям из цинка, алюминия, кадмия или магния она также требуется. Особенность протекторной защиты – в использовании гальванических анодов, которые обеспечивают защиту труб от почвенной коррозии. Расчет подобных установок выполняется с учетом ряда параметров:

Плюсы и минусы различных протекторов

На основе протекторов строится защита строительных конструкций от коррозии, трубопроводов разного типа (распределительных, магистральных, промысловых). При этом использовать их нужно грамотно:

Если покрытие лакокрасочное

Очень часто требуется обеспечить защиту нефте- или газопровода от коррозии с учетом лакокрасочного покрытия. Комбинация его с протектором – это пассивный способ защиты конструкций от коррозии. При этом эффективность такого мероприятия не так высока, зато достигается следующее:

Протекторная защита от коррозии в сочетании с лакокрасочными покрытиями – это возможность распределения защитного тока именно на те поверхности, которые требуют максимального внимания.

О защите трубопроводов

По мере эксплуатации металлические трубы изнутри и снаружи подвергаются воздействию коррозии. Налет появляется вследствие того, что по трубам текут агрессивные вещества, которые вступают в реакцию с материалами. На внутреннее состояние металлических изделий влияет высокий уровень влажности почвы. Если не будет продумана качественная защита строительных конструкций от коррозии, произойдет следующее:

Существует несколько способов защиты трубопроводов – пассивные, активные. Также как средство защиты может выступать снижение агрессивности среды. Чтобы защита была комплексной, учитывается тип трубопровода, способ его монтажа и взаимодействие с окружающей средой.

Пассивные и активные методы защиты

Все основные способы защиты трубопроводов от коррозии сводятся к выполнению целого ряда работ. Если говорить о пассивных методах, они выражаются в следующем:

Схема защиты на основе активных методов предполагает использование электрического тока и электрохимических реакций ионного обмена:

Доводы в пользу протекторной защиты

Как видно, способов повысить защитные характеристики трубопроводов и других металлических изделий немало. Но все они требуют траты электрического тока. Протекторная защита от коррозии трубопроводов – более выгодное решение, так как все процессы окислов прекращаются просто нанесением на поверхности труб из металлов сплавов других материалов. В пользу такого способа говорят следующие факторы:

Протекторную защиту можно использовать для повышения сопротивляемости коррозии различных резервуаров, корпусов судов, цистерн, которые используются в экстремальных условиях.

Источник: fb.ruКомментарии

Идёт загрузка...

Идёт загрузка... Похожие материалы

Закон Защита права собственности: понятие, принципы, основные способы

Закон Защита права собственности: понятие, принципы, основные способыПраво собственности и его защита составляют одно из важнейших направлений гражданского судопроизводства во всех развитых и большинстве развивающихся стран. Именно показатель защищенности личного имущества гражданина я...

Закон Основные способы защиты населения в чрезвычайных ситуациях

Закон Основные способы защиты населения в чрезвычайных ситуацияхВ обычных условиях жизнедеятельности граждане самостоятельно обеспечивают свою безопасность. Но в чрезвычайных ситуациях (ЧС) эта ответственность перекладывается на структуры гражданской обороны, которые также могут п...

Домашний уют Врезка в трубопровод: основные способы и требования безопасности

Домашний уют Врезка в трубопровод: основные способы и требования безопасностиПочти каждый мастер сталкивался с необходимостью врезки в магистраль. Технология работ при этом будет зависеть от того, какой материал трубопровода используется. Коммунальные системы сегодня собираются из чугунных, оц...

Здоровье Микроспория (кошачий лишай). Лечение лишая у человека (от кошки): основные способы и симптомы

Здоровье Микроспория (кошачий лишай). Лечение лишая у человека (от кошки): основные способы и симптомыУ многих владельцев домашних животных есть мнение, что лишаи могут встречаться только в уличных кошек. Поэтому родители так стараются уберечь своих малышей от контакта с животными во дворе. Однако опасность может посе...

Здоровье Как избавиться от веснушки. Основные способы

Здоровье Как избавиться от веснушки. Основные способыВеснушки – это маленькие пигментные пятнышки, проявляющиеся, как правило, на руках и лице. Они могут возникать и на другой любой части тела. Размер веснушки может колебаться от величины булавочной головки до гор...

Компьютеры Как удалить моды от Джова - основные способы

Компьютеры Как удалить моды от Джова - основные способыWorld of Tanks имеет огромную популярность и уже долгое время находится на игровом рынке, с каждым днем привлекая все больше пользователей. Такая большая популярность и интерес к проекту сделали свое дело в плане созд...

Автомобили Основные способы, как проверить авто на залог в банке

Автомобили Основные способы, как проверить авто на залог в банкеПри покупке автомобиля, который уже принадлежал кому-либо, всегда нужно оставаться начеку. Поскольку, нарвавшись на мошенников, можно столкнуться с очень серьезными неприятными последствиями, которые сильно ударят по ...

Автомобили Прибор для измерения емкости аккумулятора. Основные способы

Автомобили Прибор для измерения емкости аккумулятора. Основные способы Каждый автовладелец задается вопросом, какой необходим прибор для измерения емкости аккумулятора. Измерение данной величины зачастую проводится при прохождении планового ТО, однако будет полезным научиться самому ее о...

Бизнес Средство для удаления ржавчины с металла: основные способы и материалы

Бизнес Средство для удаления ржавчины с металла: основные способы и материалыРжавчиной называют появляющийся на поверхности металла при контакте с воздухом и водой оксид. Обнаружив на железных, стальных, латунных и т. п. предметах рыжие пятна, меры предпринимать следует незамедлительно. Дело в...

Бизнес Как определить спелость арбуза: основные способы

Бизнес Как определить спелость арбуза: основные способыК сожалению, в последние годы люди стали все меньше любить арбузы. И связано это не с тем, что кому-то перестает нравиться вкус темно-красной мякоти с чудесным ароматом, а с тем, что шансы приобрести хороший и спелый ...

monateka.com

Средства защиты трубопроводов от коррозии

Трубопровод, уложенный в грунт, подвергается почвенной коррозии, а проходящий над землей - атмосферной. Оба вида коррозии протекают по электрохимическому механизму, т.е. с образованием на поверхности трубы анодных и катодных зон. Между ними протекает электрический ток, в результате чего в анодных зонах металл труб разрушается.

Для защиты трубопроводов от коррозии применяются пассивные и активные средства и методы. В качестве пассивного средстваиспользуются изоляционные покрытия, к активным методамотносится электрохимическая защита.

Изоляционные покрытия

Изоляционные покрытия, применяемые на подземных магистральных трубопроводах, должны удовлетворять следующим основным требованиям:

- обладать высокими диэлектрическими свойствами;

- быть сплошными;

- обладать хорошей прилипаемостью к металлу трубопровода;

- быть водонепроницаемыми, механически прочными, эластичными и термостойкими.

Конструкция покрытий должна допускать возможность механизации их нанесения на трубы, а используемые материалы должны быть недорогими, недефицитными и долговечными.

Рис. 12.12. Клапан предохранительный СППКЗ-63 (Dy = 50... 150 )

Рис. 12.13. Клапан обратный поворотный КОП - 75

В зависимости от используемых материалов различают покрытия на основе битумных мастик, полимерных липких лент, эпоксидных полимеров, каменноугольных пеков и др.

Наибольшее распространение в отрасли трубопроводного транспорта нефти и нефтепродуктов получили покрытия на основе битумных мастик.Они представляют собой многослойную конструкцию, включающую грунтовку, мастику, армирующую и защитную обертки. Грунтовкапредставляет собой раствор битума в бензине. После ее нанесения бензин испаряется и на трубе остается тонкая пленка битума, заполнившего все микронеровности поверхности металла. Грунтовка служит для обеспечения более полного контакта, а, следовательно, лучшей прилипаемости основного изоляционного слоя - битумной мастики - к трубе. Битумная мастикапредставляет собой смесь тугоплавкого битума (изоляционного - БНИ-IV-S, БНИ-IV, БНИ-V или строительного - БН-70/30, БН-90/10), наполнителей (минеральных -асбеста, доломита, известняка, талька; органических - резиновой крошки; полимерных - атактического полипропилена, низкомолекулярного полиэтилена, полидиена) и пластификаторов (полиизобутилена, полидиена, масла осевого, автола). Каждый из компонентов мастики выполняет свою роль. Битум обеспечивает необходимое электросопротивление покрытия, наполнители - механическую прочность мастики, пластификаторы - ее эластичность. Битумную мастику наносят на трубу при температуре 150...180 °С. Расплавляя тонкую пленку битума, оставшуюся на трубе после испарения грунтовки, мастика проникает во все микронеровности поверхности металла, обеспечивая хорошую при-липаемость покрытия.

Битумная мастика может наноситься в один или два слоя. В последнем случае между слоями мастики для увеличения механической прочности покрытия наносят слой армирующей оберткииз стеклохолста. Для защиты слоя битумной мастики от механических повреждений она покрывается сверху защитной оберткой(бризол, бикарул и др.).

В зависимости от количества и толщины слоев мастики различают битумные покрытия нормального типа (общей толщиной 4 мм) и усиленного типа (толщиной 6 мм). Покрытия усиленного типа применяются на трубопроводах диаметром 1020 мм и более, а также независимо от диаметра в следующих случаях:

- южнее 50-й параллели северной широты;

- в засоленных, заболоченных и поливных почвах любого района страны;

- на подводных переходах и в поймах рек, а также на переходах через железные и автомобильные дороги;

- на территориях перекачивающих станций;

- на участках промышленных и бытовых стоков, свалок мусора и щлака;

- на участках, где имеются блуждающие токи;

- на участках трубопроводов, прокладываемых параллельно рекам, каналам, озерам, а также вблизи населенных пунктов и промышленных предприятий.

Изоляционные покрытия на основе битумных мастик применяются при температуре транспортируемого продукта не более 40 "С. При более высоких температурах применяются полимерные изоляционные покрытия. Порошковые полиэтиленовые покрытия выдерживают температуру до 70 °С, эпоксидные - 80 "С, полиэтиленовые липкие ленты - 70 "С.

Покрытия на основе эпоксидной порошковой краски и напыленного полиэтилена изготавливаются, в основном, в заводских условиях. В настоящее время мощности по выпуску изолированных труб ограничены. Поэтому наиболее широко применяются покрытия на основе полимерных липких лент. Сначала на трубу наносится полимерная или битумно- полимерная грунтовка, затем полиэтиленовая или поливинилхлоридная изоляционная липкая лента (1-2 слоя) и защитная обертка. Толщина изоляционного покрытия нормального типа составляет 1,35...1,5 мм, а усиленного - 1,7 мм.

Полимерные покрытия обладают высоким электросопротивлением, очень технологичны (простота нанесения, удобство механизации работ), однако они легко уязвимы - острые выступы на поверхности металла или камушки легко прокалывают такую изоляцию, нарушая ее сплошность. С этой точки зрения они уступают покрытиям на основе битумных мастик, проколоть которые достаточно сложно. Но и битумные покрытия имеют недостатки: с течением времени они теряют эластичность, становятся хрупкими и отслаиваются от трубопровода.

Указанных недостатков лишено комбинированное изоляционное покрытие «Пластобит». На слой грунтовки наносится битумная мастика толщиной 3...4 мм, которая сразу же обматывается поливи-нилхлоридной пленкой без подклеивающего слоя. Величина нахлеста регулируется в пределах 3...6 мм. В момент намотки полимерного слоя часть мастики выдавливается под нахлест, что обеспечивает получение герметичного покрытия.

Полимерный слой в конструкции покрытия «Пластобит» играет роль своеобразной «арматуры», которая обеспечивает сохранение целостности основного изоляционного слоя битумного. В свою очередь, прокол полимерной пленки не приводит к нарушению целостности покрытия, т.к. слой битумной мастики имеет достаточно большую толщину.

studopedya.ru