- болгарка;

- сварочный аппарат;

- дрель;

- набор плашек, метчиков, гаечных ключей.

- электродвигателя;

- маятника;

- механизма привода;

- отрезного диска;

- рабочего стола.

- правильно рассчитать скорость вращения диска;

- отрегулировать угол вращения, он должен быть строго перпендикулярным плоскости рабочего стола;

- выставить усилие подачи диска в зону реза;

- установить на рукоятке кнопку аварийной остановки;

- оснастить отрезной станок защитными кожухами диска и вращающихся частей.

Большая Энциклопедия Нефти и Газа. Станок трубоотрезной

Мощный отрезной станок по металлу своими руками

Отрезной станок по металлу — незаменимый инструмент в домашней мастерской, слесарном цехе, на строительной площадке. Производится немало промышленных моделей этих инструментов, но цена их порой не доступна не только частному мастеру, но и небольшому предприятию. Выход есть — отрезной станок по металлу своими руками сделать совсем несложно. Для этого необходимы только определенные навыки работы со сварочным аппаратом, слесарным инструментом, и некоторая квалификация электрика. Из материалов тоже не понадобиться ничего дефицитного, или недоступного в свободной продаже.

Материалы и инструменты

Для работы понадобится:

Купить придется электрический двигатель мощностью 1,5-2 кВт однофазный или трехфазный. Кроме того понадобятся два шкива, вал, подшипники 204 или 205, металлический уголок, листовая сталь толщиной 2-4 миллиметра. Когда все это будет собрано, начинается собственно изготовление станка.

В статье мы рассмотрим изготовление станка на базе электродвигателя

Чертежи можно сделать самому, используя материал из интернета, или воспользоваться готовыми, например этими. Но опыт показывает, что лучше всего адаптировать чертежи под те материалы, которые есть у вас в наличии. Как правило, конструкции сделанные своими руками, лучше всего работают тогда, когда вы их «подгоняете» под себя. Естественно, при этом следует соблюдать определенные правила и требования, которые выдвигаются к инструменту повышенной опасности, каким выступают отрезной дисковый станок или маятниковая пила, как самодельные, так и промышленные.

Большинство отрезных станков по металлу, которые изготовляются своими руками, принадлежат к маятниковому типу. Ленточные станки более сложные в изготовлении, но их можно сделать в условиях небольшой мастерской или металлообрабатывающего цеха. Пока что остановимся на наиболее удобной разновидностью отрезного станка — дисковом. Общую конструкцию можно увидеть на видео.

Он состоит из нескольких основных узлов:

Рассмотрим их по отдельности.

Двигатель

В зависимости от требуемой мощности металлорежущего станка и сферы его использования выбираем мощность двигателя. Она должна находиться в диапазоне 1,5-3кВт. Если вы планируете использовать отрезной станок в условиях домашней мастерской, небольшого металлообрабатывающего цеха, где резка профильной трубы, арматуры, уголка или иного проката производится относительно редко, а качестве заготовок применяется тонкостенный металл, по мощности в полтора киловатта вполне хватит. Для мелкосерийного производства, работы на строительной площадке, или изготовления каркасов любого назначения потребуется более мощный двигатель.

При наличии трехфазного двигателя мощностью около 3 киловатт его можно подключить на 220 вольт, использовав место схемы «звезда» схему «треугольник». Но при этом нужно учитывать, что мощность его снизится на 25-30%. Главное, что сохранится указанное на шильдике число оборотов.

Для установки на отрезном станке по металлу двигатель должен обладать количеством оборотов равным 2500-3000 в минуту. Это связано с тем, что именно при таких оборотах оптимально работает отрезной диск.

Для самодельного отрезного станка по металлу используются круги диаметром 300-400 миллиметров. Здесь тоже нужно исходить из потребностей производства. За слишком большим диаметром диска гнаться не стоит — чем дальше от центра отстоит рабочая кромка, тем меньше усилия реза, и потребуется более мощный двигатель. Оптимальное соотношение мощности двигателя и диаметра диска — 2 киловатта при трех тысячах оборотов и 300 миллиметров диаметр.

Сделанный самостоятельно отрезной станок по металлу в первую очередь должен быть безопасным. На отрезных дисках указано максимальное количество оборотов, при которых их можно эксплуатировать. Как правило, оно не должно превышать 4400 оборотов в минуту. Если получится больше — диск может разрушаться, что небезопасно. Если же количество оборотов будет менее 3000, то скорость резки будет недостаточной, а диск будет сильно перегреваться и истираться. Именно эти цифры следует принимать в качестве исходных для расчета силовой передачи.

Привод

В качестве механизма привода удобнее всего использовать ременную передачу. Для этого придется найти два шкива одинакового диаметра. Один из них насаживается на валу двигателя, второй — на приводной вал отрезного диска. Вал диска устанавливается на двух подшипниках. Лучше всего использовать схему, когда механизм привода расположен слева облака крепления диска. Так удобнее работать, и соблюдаются правила безопасности. Прижимная гайка крепления диска не будет подвергаться риску отворачивания.

Чертеж отрезного станка по металлу

Для натяжения приводного ремня двигатель закрепляется у тыльной части маятника на 4 болтах, расположенных в продольных прорезях. Он может смещаться в направлении центральной оси станка (перпендикулярно оси вращения вала двигателя) на 5-7 сантиметров. Это позволит поддерживать необходимое натяжение ремня и предотвратить его проскальзывание. Так же легче будет произвести замену ремня, если предыдущий придет в негодность

Консоль (маятник)

Консольная часть отрезного станка по металлу — одна из самых важных. Помимо того, что она должна быть тщательно сбалансирована, надежно сварена с соблюдением всех необходимых размеров, она еще должна двигаться строго перпендикулярно рабочему столу. Основанием крепления маятника являются две вертикальные стойки с прорезями под маятниковую втулку (диаметр 10-12 мм). Сделать их лучше всего из стального квадрата 40х40 миллиметров. Высота приблизительно 80-100 миллиметров, но можно и рассчитать свой вариант.

В отверстия стоек горизонтально устанавливается вал-втулка к которому приваривается коромысло, состоящее из двух рычагов, соотношение которых один к трем. На коротком плече приваривается площадка под установку электродвигателя. На длинном плече вал привода отрезного круга. Соотношение длины рычагов приведено примерное, его нужно рассчитать так, чтобы в нерабочем положении вес двигателя перевешивал вес пильной части в собранном виде (с защитными кожухами). Для приведения диска включенного станка в соприкосновение с металлом необходимо приложить небольшое, но ощутимое усилие.

Для удобства работы к нижней части площадки двигателя прикрепляется возвратная пружина, а угол отклонения маятника вверх регулируется тросом или цепью, закрепленной одним концом к столу, а вторым — к нижней части длинного рычага.

Рабочий стол

Оптимальные размеры 700х1000х900 мм. Он сваривается из уголка 25х25 мм и покрывается стальным листом толщиной 3-4 мм, в котором сделаны прорези в зоне вращения диска. На столе закрепляется поворотный упор и струбцина с поворотным прижимом. Это позволяет выполнять резку как перпендикулярно, так и под требуемым углом. Очень интересный вариант самодельного станка показан на видео. Здесь поворачивается не заготовка, а консоль с диском и двигателем.

Смонтировать отрезной станок дискового типа для квалифицированного слесаря не представляет особой сложности. Важно придерживаться некоторых фундаментальных требований:

wikimetall.ru

Трубоотрезной станок

(>i>965594

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 17.03.80 (21) 2893187/25-08 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.з

В 23 В 5/14. Гвеударствеиимй комитет

СССР

Опубликовано 15.10.82. Бюллетень № 38

Дата опубликования описания 25.10.82 (53) УДК 621,941..231 (088.8) ло делам изобретений и открытий

У. С. Марсов, Н. С. Лобода, П. И. Губанов, и А.. Ведменский (72) Авторы изобретения

1

Научно-производственное объединение по ме анизации и автоматизации производства машин для хлопководсТвт--=-".:=...,.,) (71) Заявитель (54) ТРУБООТРЕЗНОЙ СТАНОК

Изобретение относится к машиностроению.

Известен трубоотрезной станок, содер-. жащий станину, на которой смонтированы кинематически связанные между собой устройства для зажима и вращения трубы и два резцовых суппорта, расположенные диаметрально противоположно относительно трубы на параллельных друг другу направляющих и связанные синхронизатором подач (1) .

Недостаток известного станка заключается в том, что он не может быть использован для групповой одновременной резки длинномерной трубы на части при полной автоматизации процесса, в связи с чем

его производительность, приходящаяся на единицу производственной площадки низка..

Цель изобретения — повышение производительности. путем автоматизации процесса.

Поставленная цель достигается тем, что станок снабжен наклонными в одну сторону склизами, расположенными на станине, на которой выполнена вертикальная прорезь, разделяющая склизы на два участка, конец одного из которых расположен ниже уровня другого относительно подачи трубы, и выталкивателем отрезанных труб в виде наклонных в сторону склизов планок, установленных под вертикальной прорезью с возможностью вертикального возвратно-поступательного перемещения и связанных электрически с устройством для зажима и вращения трубы, выполненным из трех равностоящих друг от друга по окружности валков.

На фиг. 1 изображена кинематическая схема станка; на фиг. 2 — то же, вид сверху.

Станок содержит станину 1, склизы 2 и 3, устройство для зажима и вращения трубы, резцовые суппорты 4 и 5, связанные между собой синхронизатором, и вытал15 киватель отрезанных заготовок.

Склизы 2 и 3 образованы верхними сторонами боковых противолежащих стенок станины 1, состоящими из двух разделенных вертикальной прорезью 6 наклонных участков с односторонне направленными уклонами. Концы наклонных участков, образующих склиз 2, расположены ниже уровня начала участков, образующих склиз 3.

Устройство для зажима и вращения трубы выполнено из равноотстоящих друг 965594 от друга по окружности валков 7 — 9, расположенных между боковыми стенками станины 1 вдоль прорезей 6. Каждый валок 7—

9 составлен из ряда роликов и имеет соответственно шестерню 10 — 12.

Шестерни 0 — 12 валков 7 — 9 кинематически связаны между собой посредством установленных на станине шестерен 13 и !

4. Шестерня 13 соединена с приводом ее вращения и с шестерней !5 вала 16, несущего кулачок 7, посредством распределительной коробки !8. Валки 7 и 8 установлены на станине 1, а валок 9 на одном из плеч двуплечего рычага !9, установленного на валу шестерни 14. Другим своим плечом двуплечий рычаг !9 соединен со штоком шарнирно установленного на станине 1 силового цилиндра 20.

Суппорты 4 и 5 расположены по обе стороны прорези 6 на параллельных друг другу направляющих 21 и 22, причем, суппорт 4 жестко установлен на направляющей

22 суппорта 5, который, в свою очередь, установлен на направляющей 21 суппорта 4.

Синхронизатор выполнен из закрепленных на суппортах 4 и 5 зубчатых реек 23 и 24 и сцепленных с ними и между собой шестерен 25 и 26. К ступице шестерни 26 закреплен рычаг 27, несущий ролик 28, упирающийся в кулачок 17 под воздействием пружины 29.

Выталкиватель отрезанных заготовок вы-. полнен в виде расположенных под прорезями 6 наклонных планок 30, жестко соединенных с зубчатореечным приводным механизмом 31, вертикального возвратно-поступательного их перемещения, установленным на станине 1.

На валу кулачка 17 закреплен флажокэкран 32, входящий во взаимодействие с конечным выключателем 33, а на рейке механизма 31 закреплен флажок-экран 34, входящий во взаимодействие с путевым переключателем 35 и загрузочное устройство 36.

Станок работает следующим образом.

Из загрузочного устройства 36 труба сбрасывается на склиз 2, образованный верхними сторонами боковых стенок станины 1; и скатывается по нему в прорези 6, где падает в пространство между валками 7 — 9.

Затем срабатывает силовой цилиндр 20, осуществляющий поворот двуплечего рычага 19 на валу шестерни 14, при этом валок 9, установленный на свободном его плече, поджимает трубу к валкам 7 и 8 и центрирует ее.

После того, как труба зажата, от реле давления, контролирующего ее обжим, включается главный привод (не показан), вращение которого через распределительную коробку 18 и шестерню 13 передается шестерням 10 и 11 валков 7 и 8, а от шестерни 11 шестерне 12 валка 9 через сцепленную с ними шестерню 14.

Формула изобретения

Трубоотрезной станок, содержащий станину, на которой смонтированы кинематически связанные между собой устройства для зажима и вращения трубы и два резцовых суппорта, расположенные диаметрально противоположно относительно трубы на параллельных друг другу направляющих и связанные синхронизатором подач, отличаюи1ийся тем, что, с целью повышения производительности путем автоматизации процесса, станок снабжен наклонными в одну сторону склизами, расположенными на станине, на которой выполнена вертикальная

Труба 37, находясь между валками 7—

9, вращается ими. Одновременно с этим. вращение от распределительной коробки

18 передается валу 16 с установленным на нем кулачком 17. При набегании кулачка 17

5 на ролик 28 подпружиненного пружиной 29 рычага 27 последний отжимается и поворачивает соединенную с ним шестерню 26 синхронизатора. Поворот шестерни 26 передается сцепленной с ней шестерне 25, а

1О следовательно, и сцепленным с ними рейкам 23 и 24 суппортов 4 и 5. Суппорты 4 и 5, перемещаясь навстречу друг другу по направляющим 21 и 22 производят врезание резцов в трубу 37, которые и разрезают ее.

При сходе ролика 28 с кулачка 17 суппорты 4 и 5 отводятся в исходное положение а закрепленный на валу 16 кулачка флажок-экран 32, воздействуя на конечный выключатель 33, подает команду на отключение главного привода, отвод валка 9 и подъем наклонных планок 30 выталкивателя отрезанных заготовок.

С отключением главного привода прекращается вращение валков 7 — 9 и кулачка 1?, а отрезанный участок трубы освобождается от зажима валками и извлекается наклонными участками 30 выталкивателя отрезанных заготовок из прорезей 6 и, поднявшись ими выше уровня склиза 3, скатывается на него, а затем по его наклонной поверхности в приемную полость.

30 В конце хода наклонных планок 30 вверх, флажок-экран 34, связанный с зуб- . чато-реечным механизмом 31, взаимодейст- . вует с путевым переключателем 35 и подает команду на возврат наклонных планок 30 в исходное положение и начало следующего цикла.

Предлагаемая конструкция трубоотрезного станка позволяет использовать его в комплексе для одновременной порезки трубы на необходимые части, автоматизиро4О вать весь процесс, повысить производительность, рационально использовать производственные площади и сохранить жесткость системы СПИД. электрически с устройством для зажима и вращения трубы, выполненным из трех равноотстоящих друг от друга по окружности валков.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 476088, кл. В 23 В 5/14, 1973.

965594 прорезь, разделяющая склизы на два участка, конец одного из которых расположен ниже уровня другого относительно подачи трубы, и выталкивателем отрезанных труб в виде наклонных в сторону склизов планок, установленных под вертикальной прорезью с возможностью вертикального возвратнопоступательного перемещения и связанных

20 2У

Фаг, 965594

15 0

Составитель В. ЗолотовРедактор Н. Воловик Техред И. Верес Корректор А. Гриценко

Заказ 7182/12 Тираж 1153 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

www.findpatent.ru

Трубоотрезной станок

Авторы изобретения

Г. 3. Капустин

Алтайский завод агрегатов

Заявитель

ТРУБООТРЕЗНОЙ С1АНОК

Предложенный станок относится к об.части машиностроения.

Известны трубоотрезные станки, на станине которых установлены механизм подачи и зажимное устройство перед двумя шпиндельными головками, Предлагаемый станок отличается от известных тем, что шпиндельные головки снабжены общим механизмом ускоренной и рабочей подач, выполненным, например, в виде двойного цилиндра, а зажимное устройство снабжено механизмом поворота, выполненным, например, в виде зубчатого сектора и рейки.

Кроме того, станок снабжен ограничительным упором, а зажимное устройство выполнено в виде горизонтально расположенных призм, На фиг. 1 — изображен предлагаемый трубоотрезной станок, вид сверху; на фиг. 2— вид сбоку; на фиг. 3 — вид по стрелке А на фиг. 1.

Трубоотрезной станок включает две шпиидельные головки 1 и 2, установленные на общей станине 8 и расположенные по обе стороны разрезаемой трубы 4.

Шпиндельные головки оснащены отрезными фрезами 5 и б и гидроцилиндром 7 подачи шпиндельных головок. Поворотно-зажимное устройство содержит неподвижную 8 и подвижную 9 призмы, гидроцилиндр 10 зажима трубы, корпус 11 поворотного устройства, суппорт 12, зубчатый сектор 18, зубчатую рейку

14, гидроцилиндр 15 поворотного устройства, опорные ролики 1б, ограничительный упор 17 поддерживающие ролики 18, звездочки 19 подающего устройства, соединенные между собой цепью 20 электромотора подачи заготовки 21.

Предлагаемый трубоотрезной;станок работает следующим образом.

10 При подаче трубы до упора 17 срабатывает концевой выключатель, и дается команда остановки подачи трубы 4 и гидроцилиндру 10—

»а зажим. После того, как труба будет зажата гидроцилиндру 7 подачи шпиндельных го15 ловок дается команда на быстрый подвод фрез и затем на рабочий ход шпиндельных головок

1 и 2. После того, как фрезы 5 и б в .радиальном на правлени и прорежут стенки трубы 4, рабочий ход шпи ндельных головок 1 и 2 пре20 кращается, и дается команда гидроцилиндру

15 через зубчатую рейку 14 и зубчатый сектор 13, тем самым осуществляя рабочую подачу дорезки трубы. Как только заготовка будет отрезана, дается команда от2s вода шпиндельных головок 1 и 2 в исходное положение, гидр оцилиндру 10 — на р азжи м трубы 4, а затем гидроцилиндру 15 — на поворот суппорта 12 в исходное положение. Когда суппорт 12 приходит в исходнос положе30 ние, дается команда электромотору подачи заготовки 21 в результате вращения звездочек

19, связанных цепной передачей 20 и установленных на одной оси с роликами 18, заготовк" подается до упора 17 и цикл повторяется.

Предмет изобретения

1. Трубоотрезной станок, на станине которого установлены механизм подачи и зажимное устройство перед двумя шпиндельными головками с отрезными фрезами, отличающийся тем, что, с целью повышения производительности, шпиндельные головки снабжены общим механизмом ускоренной и рабочей подачи, выполненным, например, в виде двойного цилиндра, а зажимное устройство снабжено механизмом поворота, выполненным, например, в виде зубчатого сектора и рейки.

2. Трубоотрезной станок по п. 1, отличающийся тем, что, с целью автоматизации рабочего цикла, он снабжен ограничительным упор ом.

3. Трубоотрезной станок по п. 1, отличаю10 шийся тем, что, с целью облегчения подачи т рубы в рабочую зс ну, зажимное устройство выполнено в виде горизонтально расположенных призм.

Фиг. 2

373098

Вид Ю

Wuг.5

Составитель В. Пупицына

Редактор Л. Василькова Техред Г. Дворина

Корректор С. Сатагулова

Заказ 1272/2 Изд. № 1354 Тираж 888 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

www.findpatent.ru

Передвижные трубоотрезные станки - Справочник химика 21

ПЕРЕДВИЖНЫЕ ТРУБООТРЕЗНЫЕ СТАНКИ [c.257]При механическом способе резки труб применяют передвижные трубоотрезные станки модели ТОС или дисковые пилы. [c.92]

Трубоотрезные станки типа ТОС передвижные, применяются для резки труб диаметром от 156 до 216 мм (ТОС-2) и от 241 до 292 мм (ТОС-1). Трубу устанавливают в корпусе станка (или корпус устанавливают на трубе) и крепят зажимными болтами. Резцы укрепляют в режущей головке, которая приводится во вращение от электродвигателя через карданный вал и червячную передачу. Подача резца в продольном и поперечном направлениях производится вручную специальным маховичком. Недостатком станков является небольшая производительность (до 25 резое в смену). Их применяют на монтажных площадках при резке легированных труб, газовая резка которых затруднительна. Дальнейший выпуск этих станков прекращен. [c.110]

I — тележка рельсовая приводная 2 — опора вращения передвижная 3 — установка для правки концов труб и деталей 4 — трубоотрезной станок СТ 100-350 5 — станок для газопламенно резки труб 6 — консольно-поворотный кран 7 — балка-укосина — пост для сварки элементов с вращателем УВТ-1 9 — промежуточный стеллаж /О — стенд для сборки элементов н узлов II — слесарный верстак с вертикально-сверлильным станком 2М-112 12—установка для вырезки отверстий в трубах СУ-1М /.3 — обдирочно-заточный станок ЗМ634Д /4 — трубогибочный станок ТГМ 38-159 У5 — сборочно-сварочный стенд 16 — кран электрический подвесной однобалочный грузоподъемностью 1т 17 — сетчатая тара 13 — трубоотрезной станок ПЛ С 300/400 [c.158]I — рельсовая приводная тележка, 2 — передвижная опора вращения, 3 — установка для правки концов труб и деталей, 4 — станок для газопламенной резки труб, 5 — консольно-поворотный кран, 6 — балка-укосина, 7 — пост для сварки элементов, 8 — промежуточный стеллаж, 9 — стенд для сборки элементов и узлов, 10 — верстак со сверлильным станком 2М-112, 11 — установка для вырезки отверстий в трубах, 12 — обдирочно-заточный станок ЗМ634Д, 13 — трубогибочный станок ТГМ 38-159, 4 — сборочно-сварочный стенд, 15 — электрический подвесной однобалочный кран, /б—сетчатая тара, 77—трубоотрезной станок СТ-100-300, /8 — трубоотрезной станок ПМ 300/400 [c.138]

chem21.info

Трубоотрезной станок

Использование: в устройствах для резки труб и разделки стыков труб под сварку в условиях их монтажа, а также выборке дефектов кольцевых монтажных сварных швов. Сущность изобретения: поворотная часть суппорта снабжена двухпозиционным резцедержателем в виде Т-образного элемента 18, установленного в конусе, закрепленном на поворотной части суппорта и корпуса, дополнительным подвижным упором 26, взаимодействующим со звездочками 12 и 13, кинематически связанными с ходовыми винтами 11 суппортов посредством поворота подпружиненных штоков. 6 ил.

Изобретение относится к обработке металлов давлением, в частности к устройствам для резки трубопроводов и разделки стыков труб под сварку в условиях их монтажа, а также выборке дефектов кольцевых монтажных сварных швов, и может быть применено в энергетической промышленности при монтаже технологических трубопроводов на ТЭС и АЭС.

Известно устройство для резки труб, выполненное в виде двух подковообразных плит, между которыми размещены механизм захвата трубы с вращателем, установленным на одной из плит, и механизмом подачи резца, выполненным в виде шестерни, связанной с вращетелем, имеющем резцедержатель со звездочкой, установленной с возможностью взаимодействия с упором, расположенным на подковообразной плите. Наиболее близким по технической сущности является трубоотрезной станок, содержащий корпус, расположенную в нем приводную планшайбу, установленные в ней по меньшей мере три суппорта с резцедержателем с возможностью поворота, фиксации и перемещения в угловом направлении, ходовые винты, установленные в резцедержателях, и подвижный упор. Недостатком этого трубореза является невозможность его установки на трубопроводах при их резке в процессе демонтажа, отсутствие изобретательности, включения подач суппортов, невозможность выполнения на концах труб разделки с "усом" под сварку, отсутствие автоматического отвода суппортов. Целью изобретения является повышение производительности и точности, расширение технологических возможностей. Это достигается тем, что предлагаемый трубоотрезной станок снабжен дополнительным упором для отвода инструмента, при этом корпус выполнен разъемным в виде двух частей, планшайба выполнены в виде двух секторов, соответственно расположенных в упомянутых частях корпуса, один из суппортов выполнен в виде двух секторов, отсчетного механизма, направляющей, вала, а один из секторов суппорта жестко закреплен на планшайбе с возможностью взаимодействия с подвижным упором посредством звездочки, упомянутый вал смонтирован на нем, а второй из секторов суппорта установлен посредством оси, закрепленной на неподвижном секторе с возможностью поворота вокруг нее, ходовой винт установлен в данном секторе и связан с направляющей и кинематически связан с валом неподвижного сектора, резцедержатель установлен в подвижном секторе посредством оси, выполненной с конической боковой поверхностью с возможностью поворота относительно указанного сектора и перемещения вдоль него по направляющей, отсчетный механизм установлен на резцедержателе, а дополнительный упор - на одной из частей корпуса с возможностью взаимодействия посредством звездочек и связан с ходовыми винтами посредством подпружиненных стержней, смонтированных в звездочках. На фиг. 1 представлено устройство, общий вид; на фиг. 2 - вид станка со стороны планшайбы; на фиг. 3 - вид по стрелке А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - разрез В-В на фиг. 4; на фиг. 6 - разделка с "усом", выполняемая на трубах диаметром 133-1020 мм. Устройство включает корпус, состоящий из нижней 1 и верхней 2 половин, соединенных между собой двумя болтами, расположенными попарно в плоскости разъема. Внутри верхней и нижней половин корпуса размещены опоры качения с перебегающими шариками, выполненные в виде двенадцати сегментов. На опорах качения внутри корпуса установлена планшайба, состоящая из двух секторов; верхнего 3 и нижнего 4, выполненных с четырьмя фланцами 5, расположенными в плоскости из разъема и соединяемыми двумя болтами. Фланцы секторов планшайбы снабжены четырьмя подпружиненными фиксаторами, западающими в соответствующие отверстия верхней и нижней половин корпуса трубореза при совмещенных плоскостях разъема планшайбы и корпуса, что исключает смещение верхнего сектора 3 планшайбы в верхней половине корпуса и нижнего сектора 4 в нижней половине корпуса трубореза при его разъеме. Планшайба трубореза несет три суппорта: два из которых (отрезной 7 и поворотный 8) установлены на нижнем секторе 4, а третий - отрезной 9 - на верхнем секторе 3. Отрезные суппорта 7 и 9 состоят из корпуса и заключенного в нем резцедержателя 10, работающего в паре с ходовым винтом 11, приводимым во вращение установленной на нем звездочкой 12. Поворотный суппорт 8 состоит из двух корпусов, один из которых неподвижный 13 закреплен на нижнем секторе 4 планшайбы, а другой 14 выполнен с возможностью поворота относительно оси 15, соединяющей неподвижный и подвижный корпуса. Ось 15 запирается гайкой 16 через муфту 17, встроенную в подвижный корпус 14, удерживая его в требуемом положении. В подвижном корпусе 14 расположен резцедержатель в виде Т-образного элемента 18, установленный на конусе 19, размещенный в направляющих 20 (типа ласточкина хвоста), взаимодействующих с ходовым винтом 21, кинематически связанным с валом 22, заключенным в неподвижном корпусе 13 и приводимым во вращение установленной на нем звездочкой 23. Звездочки 12 и 23 суппортов 7, 8, 9 снабжены отключающим устройством, представляющим собой подпружиненный шток 24, жестко соединяющий звездочку 23 с валом 22 суппорта 8, а звездочки 12 - с ходовыми винтами суппортов 7 и 9. Нижняя половина 1 корпуса имеет подвижный упор 25, взаимодействие которого со всеми звездочками осуществляет автоматическую подачу суппортов (при вращающейся планшайбе звездочки набегает на упор). На опоре нижней половины 1 корпуса установлен дополнительный подвижный подпружиненный упор 26, взаимодействие которого со звездочками 12 и 23 обеспечивает ускоренный автоматический отвод суппортов 7, 8, 9. Корпус трубореза снабжен тремя механизмами зажима 27 для крепления труборезов на обрабатываемых трубах, многоскоростным приводом 28 с электродвигателем 29, приводящим во вращение планшайбу труборезного станка. Для установки направления обработки неподвижный корпус 13 снабжен отсчетным устройством 30. Т-образный резцедержатель 18 несет отсчетное устройство 31. Крепление резцедержателя 18 на корпусе 19 осуществляется гайкой 32. Устройство работает следующим образом. Устройство устанавливают на обрабатываемую трубу и закрепляют с помощью трех механизмов зажима 27. При осуществлении отрезки труб необходимо посредством подпружиненных штоков 24 соединить звездочки 12 отрезных суппортов 7, 9 с их ходовыми винтами 11, а звездочку 23 отключить поворотом подпружиненного штока 24. Затем включают привод 28 станка и подвижный поворотный подпружиненный упор 25, осуществляя взаимодействие упора со звездочками 12 отрезных суппортов 7 и 9 и рабочий ход. По окончании обработки подвижный подпружиненный упор отключается, включается дополнительный подпружиненный упор 26, расположенный на опоре, взаимодействие которого со звездочками 12 вызывает отвод суппортов 7, 9 в исходное положение, при этом отключается дополнительный упор 26 и привод 28. Отрезка трубы закончена. При выполнении наружной или внутренней проточки фаски или разделки с "усом" (фиг. 6) используется поворотный суппорт 8. Наиболее сложным процессом является выполнение разделки с "усом". Для выполнения этой операции необходимо отключить звездочки 12 отрезных суппортов 7, 9, включив звездочку 23 поворотного суппорта 8. В резцедержателе 18 поворотного суппорта 8 устанавливается инструмент. Поворотом подвижной части корпуса 14, устанавливается направление обработки по отсчетной шкале, поворотом резцедержателя 18 - угол, соответствующий углу расточки по отсчетному устройству 31. Положение подвижного корпуса 14 фиксируется гайкой 16, а резцедержателя 18 - гайкой 32. Далее процесс повторяется: включается привод, вращающий планшайбу, подвижный упор 25, осуществляющий подачу суппорта 8. Вращающаяся планшайба обеспечивает набегание звездочек 12 и 23 на упор 25, осуществляя поворот ходовых винтов на угол, соответствующий повороту этих звездочек на один зуб, осуществляя тем самым подачу суппорта с инструментом 18. При отключении упора 25 и включении дополнительного упора 26 вращающаяся планшайба осуществляет набегание звездочек 23 и 12 на подпружиненный упор 26, вызывая их поворот на один зуб за один оборот, придавая винтам 21, 11 противоположное вращение, обеспечивая автоматический отвод суппорта с инструментом.Формула изобретения

ТРУБООТРЕЗНОЙ СТАНОК, содержащий корпус, расположенную в нем приводную планшайбу, установленные в ней по меньшей мере три суппорта с резцедержателями с возможностью поворота, фиксации и перемещения в угловом направлении, ходовые винты, установленные в резцедержателях, подвижный упор, отличающийся тем, что, с целью расширения технологических возможностей, повышения производительности и точности, он снабжен дополнительным упором для отвода инструмента, при этом корпус выполнен разъемным в виде двух частей, планшайбы выполнены в виде двух секторов, соответственно расположенных в упомянутых частях корпуса, один из упомянутых суппортов выполнен в виде двух секторов, отсчетного механизма, направляющей, вала, а один из секторов суппорта жестко закреплен на планшайбе с возможностью взаимодействия с подвижным упором посредством звездочки, упомянутый вал смонтирован на нем, а второй из секторов суппорта установлен посредством оси, закрепленной на неподвижном секторе с возможностью поворота вокруг нее, ходовой винт установлен в данном секторе и связан с направляющей и кинематически - с валом неподвижного сектора, резцедержатель установлен в подвижном секторе посредством оси, выполненной с конической боковой поверхностью с возможностью поворота относительно указанного сектора и перемещения вдоль него по направляющей, отсчетный механизм установлен на резцедержателе, а дополнительный упор установлен на одной из частей корпуса с возможностью взаимодействия с суппортами посредством звездочек и связан с ходовыми винтами посредством подпружиненных стержней, смонтированных в упомянутых звездочках.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4, Рисунок 5, Рисунок 6www.findpatent.ru

Трубоотрезной станок

Ч Взамен ране

r!

ИЗОБРЕТЕН ИЯ е изданного

Союз Советских

Социали стим еских

Республик (») 442 02 Э

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свнд-ву N 34830 (22) Заявлено 27.12.72 (21) 1862738/25-8 с присоединением заявки № (23) Приоритет (43) Опубликовано 25.06.765юллетень № 23 (451 Дата опубликования описания 18,11,76 к то1) М. Кл.

В 23 Э 21/04

Гасударственный комитет

Совета Министров СССР оо делам изобретений и открытий (53) УДК 621.93 .4 (088. 8) (72) Авторы изобретения

В. Я. Дунцев, Н. М. Ежов, P. М. Крылов и К. А. Ладейнов (71) Заявитель (54) ТРУБООТРЕЗНОЙ СТАНОК

По основному авт. св. ¹ 348306 известен трубоотреэной станок, на врашаюшейся планшайбе которого установлены держатели инструмента (резцовые суппорты), обеспечивакшие радиальную подачу реэпов.

Однако на таком станке невозможно рас- точить трубу по внутреннему или наружному диаметру, а также получить коническую поверхность.

С целью расширения технологических воз- щ можностей станка его планшайба снабжена дополнительными держателями инструмента, например резцовыми суппортами, установленными с воэможностью их поворота, фиксации и перемешения в требуемом осевом и угло- д вом направлении относительно обрабатываемой трубы.

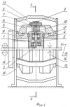

На чертеже изображен предлагаемый ста нок, обший вид.

Станок состоит иэ неподвижного корпуса 20

1 с двигателем 2, коробкой скоростей 3 и врашаюшейся планшайбы 4 с держателями 5, б и 7 инструмента.

На корпусе имеется подвижный упор 8, эаставляюший при врашении планшайбы ново- 25

2 рачивать диски 9, а вместе с ними и винты

10 подачи держателей инструмента. йержатели 5 инструмента показаны в положении, s котором они служат для разрезания трубы.

Держатель 6 инструмента показан в положении, при котором инструмент перемеша« ется вдоль оси трубы, а держатель 1 - под заданным углом к оси трубы. Подвижные элементы 11 позволяют закрепить станок на обрабатываемой детали. Крепление станка на детали может быть различным.

Станок работает следуюшим образом.

От двигателя 2 врашение передается план» шайбе 4 через коробку скоростей 3. При этом диски 9, выполненные в виде зубчатых колес, при зацеплении их с подвижным упором 8 по ворачиваются вместе с винтами 10 на определеннътй угол и подают держатели инструмента в направлении обработки.

Ф ормула изобретения

Трубоотреэной станок по авт. св. N 348306, отличающийся тем,что,сцелью расширения технологических возможностей

44202З дембель

Составитель В. Либерис

ТехредМ. Левицкая Корректор }",, l()i ec

Редактор И. Бродская

Заказ 5199/472 Тираж 1178 Подписное

ЦНИИПИ Государствеш ого комитета Совета Министров СССР по делам изобретений и открытий

11 3035, Москва, ) 35, Раушская наб., д. 4/5 станка, планшайба его снабжена дополнительными держателями инструмента, например резцовыми суппортами, установленными с возможностью поворота их, фиксации и перемешения в требуемом осевом и угловом направлении относительно обрабатываемой детали.

Похожие патенты:

Изобретение относится к механизированному инструменту для обработки торцов полых цилиндрических изделий типа труб при изготовлении или капитальном ремонте оборудования, например трубчатых изделий, может быть использовано в стационарных и полезных условиях и обеспечивает надежное закрепление устройства на обрабатываемом изделии

Изобретение относится к обработке металлов и может быть использовано в нефтеперерабатывающей, нефтехимической, химической, пищевой и других отраслях промышленности для обработки оребренных трубчатых теплообменников из разнородных металлов перед сдачей их на сортовой металлолом

Изобретение относится к нефтегазодобывающей, геологоразведочной и другим отраслям промышленности и предназначено для резки труб круглого сечения, в частности при производстве аварийных работ на устье скважины

Изобретение относится к области производства труб, а именно резке летучими отрезными устройствами

Изобретение относится к обработке металлов резанием, а именно к устройствам для механической резки труб, которые предназначены, главным образом, для использования в строительстве и ремонте магистральных нефте- и газопроводов, и может быть также использовано и в других областях, например, для резки полых емкостей

Изобретение относится к области станкостроения, а именно к устройствам для резки труб, и направлено на повышение производительности труда, упрочнение конструкции

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для резки труб

Изобретение относится к изготовлению секторных элементов трубопроводов и, в частности, для резки оболочек полиэтиленовых труб

Трубоотрезной станок

www.findpatent.ru

Трубоотрезной станок - Большая Энциклопедия Нефти и Газа, статья, страница 3

Трубоотрезной станок

Cтраница 3

Застопорив каретку с помощью приспособления 11, включают трубоотрезной станок 2 и трубу перерезают. [31]

На конце труб он наносит условный знак - требуемый вид обработки - и сбрасывает их в желоб трубоотрезного станка. [33]

Разметочно-отрезной агрегат состоит из механизированного стеллажа ( рис. 145) для запаса труб на 1 смену, трубоотрезного станка ВМС-32 и разметочного приспособления. [35]

Основными из них являются: полуавтоматический станок для газовой резки труб диаметром от 89 до 529 мм и трубоотрезной станок ВМС-32 для механической резки труб диаметром от 57 до 76 мм; механизированное приспособление для напасовки плоских и воротниковых фланцев; установки для сварки поворотных стыков и стенды для сварки неповоротных стыков; сборочные стенды различного вида; стенды для разметки и производства врезок; передвижные каретки шести видов для осуществления сборочных операций; средства межоперационного транспорта. [36]

На монтажных заводах и в ЦЗМ трубы отрезают на разметочно-отрезном агрегате, состоящем из стеллажа для труб, трубоотрезного станка и разметочного приспособления с нониусом, фиксирующим расстояния от отрезного диска станка до упора с точностью до 1 мм. При ручной перерезке труб пользуются слесарными ножовками. [38]

На рис. 166 показан эскиз разметочно-отрезного агрегата, состоящего из стеллажа для труб ( дан только правый торец стеллажа), трубоотрезного станка ВМС-32 и мерного приспособления. [39]

После сварки и снятия грата бесконечно длинную трубу охлаждают в жидкостном охладителе и подвергают правке и калибровке в калибровочном стане, а затем разрезают с помощью трубоотрезного станка на трубы заданной длины. Готовые трубы передают на гидравлическое испытание, осмотр, обмеры и маркировку. [41]

Разметочно-отрезной агрегат РОА предназначен для хранения, подачи, отмера и отрезки водогазопроводных труб на мерные заготовки. Он состоит из ручного или механизированного стеллажа, отмерного устройства и трубоотрезного станка. [43]

Трубы со склада подаются в цех и укладываются на стеллаж-бункер 3 суточного запаса. Трубы из бункера 3 в соответствии с замерным эскизом поступают на разметочный стол трубо-отрезного станка, где рабочий отмечает место перерезания трубы. После этого слесарь включает трубоотрезной станок и перерезает трубы на весь комплект заготовок по данному эскизу. На концы труб он наносит условный знак - требуемый вид обработки - и сбрасывает их в желоб труб отрезного станка. Затем комплект труб вместе с эскизом сбрасывают в ячейку конвейера, который все время движется и доставляет детали к трубонарезным станкам. [44]

Страницы: 1 2 3 4

www.ngpedia.ru