- Исходная заготовка подвергается процедуре травления, для чего используется сернокислый раствор, нагретый до 50 градусов. С поверхности металла, прошедшего такую процедуру, легко снимается окалина, за счет чего увеличивается срок службы матриц волочильных станков.

- Чтобы увеличить пластичность обрабатываемой заготовки, а ее внутреннюю структуру довести до мелкозернистого состояния, выполняют предварительный отжиг металла.

- Остатки травильного раствора, который является достаточно агрессивным, нейтрализуют, после чего заготовку подвергают промывке.

- Чтобы конец заготовки можно было пропустить в фильеру, его заостряют, для чего может быть использован молот или ковочные валки.

- После завершения всех подготовительных операций заготовка пропускается через фильеры для волочения проволоки, где и формируются профиль и размеры готового изделия.

- Производство проволоки завершается выполнением отжига. После волочениия изделие также подвергают ряду дополнительных технологических операций – резке на отрезки требуемой длины, снятию концов, правке и др.

- станки, в которых готовое изделие наматывается на барабан, чем и обеспечивается тянущее усилие;

- оборудование с прямолинейным движением готовой проволоки.

- однократными;

- многократными, работающими со скольжением или без него, а также те, в которых используется принцип противонатяжения заготовок.

- механический;

- химический;

- электрохимический.

- комплексные растворы;

- специальные эмульсии;

- комплексные вещества.

метизное производство в составе сталепроволочного цеха № 1 мощностью 450 тыс. тонн проволоки в год; гвоздильного цеха мощностью 70 тыс. тонн гвоздей в год; цеха металлических сеток мощностью 30 тыс. тонн сетки и сетчатых конструкций в год; электродного цеха мощностью 66 тыс. тонн электродов и порошковой проволоки в год;

калибровочное производство в составе калибровочного цеха мощностью 500 тыс. тонн калиброванного металла в год; крепежного цеха мощностью 15 тыс. тонн крепежа в год; цеха стальных фасонных профилей мощностью 20 тыс. тонн фасонных профилей в год;

сталепроволочно-канатное производство в составе сталепроволочного цеха № 2 мощностью 120 тыс. тонн проволоки в год и канатного цеха мощностью 75 тыс. тонн стальных и арматурных канатов в год.

горячее волочение - волочение в условиях зарекристаллизационных температур (до 900°С), применяемое для таких металлов, как вольфрам, молибден, сплавы титана и алюминия, так как они обладают при обычных температурах недостаточной пластичностью и проявляют хрупкость; теплое волочение - волочение в условиях до или около рекристаллизационного порядка (до 500°С,) используещееся для волочения проволоки из быстрорежущих марок сталей типа Р-9, Р-18; низкотемпературное волочение - волочение в интервале температур от 60°С до 180°С, применяющееся при производстве проволоки из высоколегированных сталей с аустенитной и аустенитно-ферритной структурой.

запуск стана при заправке на медленной, ползучей скорости и плавный разгон, исключающий обрыв проволоки;

быстрый разгон для обеспечения максимальной производитель ности;

широкий диапазон регулирования скорости волочения в зави симости от величины поперечного сечения и марки протя гиваемого материала;

быструю остановку стана в аварийных случаях.

за одну, а иногда за две протяжки (при ступенчатом, сдвоен ном барабане) нельзя получать высокие обжатия;

ограниченная скорость волочения всецело определяется допустимой скоростью схода заготовки с фигурки;

размотка с вращающихся фигурок;

размотка со стационарно установленных кронштейнов, консо лей;

размотка с устройства пинольного типа для установки кату шек.

обеспечение равномерного схода проволоки-заготовки без за путывания и под определенным углом;

возможность регулирования силы натяжения в зависимости от диаметра проволоки;

возможность сваривания концов проволоки без остановки во лочильного стана;

обеспечение безопасной работы обслуживающего персонала;

механизация загрузки разматывающих устройств;

возможность использования больших скоростей схода проволо ки с разматывающих устройств для обеспечения скоростного и высокоскоростного волочения проволоки.

- Высокая производительность за счет автоматизации процессов станков.

- Волочение проволоки направлено на получение геометрически правильной продукции, с ровной и чистой поверхностью. Это позволяет снизить объем последующей обработки.

- Изделия обладают улучшенными механическими характеристиками.

- Возможность производить разные виды металлического шнура, в том числе порошковой проволоки, а также калиброванные прутки, тонкостенные трубы диаметром до 5 мм.

- Диаметр изделий варьируется от 1 до 10 микрон.

- Низкие затраты на волочильные станки.

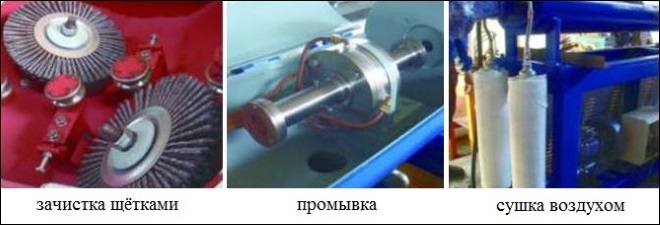

- Подготовка поверхности: обезжиривание, шлифование, полировка, вырезание бракованных участков.

- В окалине присутствуют сложные соединения других элементов, поэтому исходное сырье подвергают химической или механической обработке.

- Выбор метода травления зависит от природы металла. Удаление окалины производят фосфорной, соляной, азотной, плавиковой или серной кислотой, нагретой до 50 0C.

- Обрабатываемую поверхность очищают от продуктов травления. Это промывка заготовок с помощью специального растворителя или воды.

- После процедуры металл должен приобрести матовый оттенок.

- Сушка проволоки в течение часа при температуре 75–100 0C. Для этого используют специальные станки с сушильными камерами.

- Однониточный.

- Многониточный.

- Длинномерные изделия в виде мотков или катушек.

- Калиброванные прутки.

- Однократное – при котором протягивание осуществляется через одну волоку. Процесс подходит для толстой, плохо деформируемой проволоки.

- Многократное, когда материал подвергается сжатию последовательно на нескольких волоках.

- Цинкование проволоки.

- Консервационная смазка.

- Разрезание на части.

- Маркировка.

- Станок для волочения, в котором металл наматывают на барабан и снимают в виде мотка или катушки. Барабанные машины бывают однократными и многократными.

- Агрегат, обеспечивающий прямолинейное движение заготовки. Устройства этой группы разделяются на цепные, реечные и винтовые.

- входная;

- смазочная;

- деформирующая;

- калибрующая.

- деформация изгибом;

- скручивание, растяжение;

- прямое воздействие на поверхность изделия специальных реагентов или абразивных материалов;

- использование инструментов: щетки, иглорезы, микрорезцовые приборы.

- Медную заготовку охлаждают воздухом, водой или специальным раствором.

- Поверхность смазывают мыльно-масляной эмульсией.

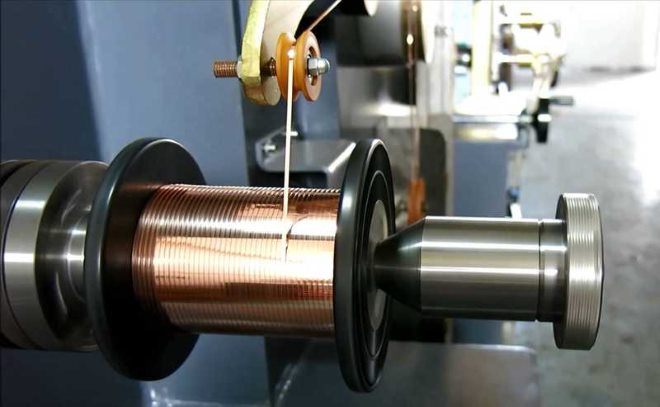

- Волочение проволоки проводят на 22-х и 18-кратных станках с применением прочной алмазной волоки.

- В процессе вытягивания заготовки используют волоки, отверстия которых четко соответствуют диаметру изделий.

- Рабочий инструмент может иметь одну или несколько матриц.

- Изделия диаметром до 0,05 мм оставляют без промежуточного отжига. К ним применяется технология погружного формования.

- Для максимально тонкого материала важно правильно подобрать смазочный состав. Это могут быть комплексные химические растворы, эмульсии или синтетические вещества.

- При необходимости медь подвергают термической обработке безокислительного типа в специальных электропечах, лишенных доступа воздуха.

- Кроме стандартного оборудования, для медных заготовок могут использоваться станки с роликами вместо отверстий для прохождения катанки.

- Благодаря такой технологии, готовые изделия имеют гладкую блестящую поверхность и соответствующий диаметр.

- Алюминий.

- Сталь.

- Медь – она тоже допускает использование такого инструмента, как фильеры для волочения проволоки.

- Сначала исходное сырьё проходит травление в сернокислом растворе, температура которого составляет примерно 50 градусов. Данную операцию выполняют для продления срока службы у матриц. Эффект достигается за счёт снятия окалины с заготовок.

- После первого этапа осуществляют отжиг металлической поверхности, предварительный. Его выполняют с целью увеличения различных характеристик исходного материала. Так обеспечивается мелкозернистая структура у основания. Кроме того, современные методы защищают провод от повреждений.

- Агрессивный раствор нейтрализуют, чтобы можно было провести травление. После заготовки промывают. Без этого волочение труб невозможно.

- Концы исходного металлического сырья заостряются при помощи молота или ковочных волков.

- Непосредственно процесс волочения.

- Выполнение отжига. На этом волочение труб заканчивается.

- Агрегаты с наматыванием металла на барабан.

- Машины, предполагающие движение по прямой линии. И сохранение суммарного обжатия.

- Многократные станы, функционирующие без скольжения либо со скольжением.

- Однократные.

- Многократные станы с противонатяжением заготовок.

- Электрохимический метод.

- Механический способ.

- Химический вариант. Например, когда используется эмульсия для волочения медной проволоки.

- солей железа;

- грязи;

- шламов;

- остатков травильных элементов;

- раствора кислоты.

- Нет необходимости совершать дополнительные операции.

- Все действия совершаются в одном месте.

- Катанка легко транспортируется в волочильное производство.

- Сокращение персонала, требуемого для выполнения операций.

- Сокращение расходов, связанных с процессом.

- Удаление окалины механическими способами стоит дешевле, если сравнить с применением оборудования для химических процессов.

- Травильный агрегат не даёт отходов, что позволяет сохранить безопасность при любых условиях. Рассчитать итоговые свойства становится проще.

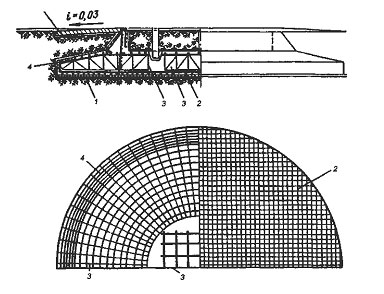

Принцип работы и устройство тепловой электростанции (ТЭС/ТЭЦ). Трубоволочильный цех схема

Волочение проволоки – особенности технологии и оборудование

Волочение, посредством которого производят проволочную продукцию, является несложной технологической операцией. Между тем, чтобы в итоге выполнения такой процедуры получить качественное изделие, осуществлять ее необходимо в правильной последовательности и использовать для этого соответствующее оборудование.

Линия производства проволоки по методу волочения

Основные этапы

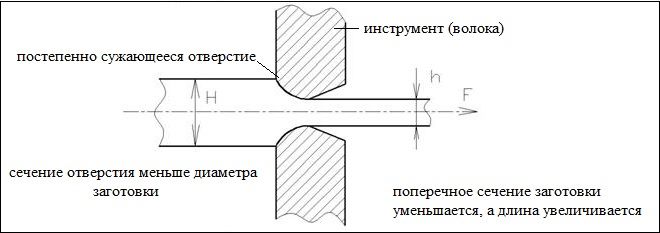

Суть технологии, по которой выполняют волочение проволоки, заключается в том, что металлическую заготовку из стали, меди или алюминия протягивают через сужающееся отверстие – фильеру. Сам инструмент, в котором такое отверстие выполнено, называется волокой, его устанавливают на специальное оборудование для волочения проволоки. На то, какими диаметром, сечением и формой будет обладать готовое изделие, оказывают влияние параметры фильеры.

Принцип волочения металла

Выполнение волочения, если сравнивать такую технологическую операцию с прокаткой, позволяет получать изделия, отличающиеся более высокой чистотой поверхности и исключительной точностью геометрических параметров. Такими изделиями могут быть не только различные типы проволоки (электротехническая, используемая для сварки, вязочная и др.), но также фасонные профили, трубы и прутки разного диаметра. Полученные по такой технологии изделия отличаются и лучшими механическими характеристиками, так как в процессе волочения металла с его поверхностного слоя снимается наклеп. Что касается именно производства проволоки, то методом волочения можно получить изделия, диаметр которых находится в интервале от 1–2 микрон до 10 и даже более миллиметров.

Технология волочения сегодня уже хорошо отработана, для ее реализации используются современные модели волочильных станков, работающих без сбоев и позволяющих выполнять технологический процесс на скорости, доходящей до 60 метров готового изделия в секунду. Использование такого оборудования для волочения, кроме того, позволяет обеспечить значительную величину обжатия заготовки.

Технологическая схема волочения проволоки из нержавеющей стали

Изготовление проволоки по технологии волочения включает в себя несколько этапов.

Особенности процедуры

Любой волочильщик проволоки знает такой недостаток волочения, как недостаточно высокая степень деформирования готового изделия. Объясняется это тем, что оно, выходя из зоны обработки волочильного станка, деформируется только до степени, ограниченной прочностью конца заготовки, к которому и прикладывается соответствующее усилие в процессе обработки.

В качестве исходного материала, который подвергают обработке на волочильных станках, служат металлические заготовки, полученные методом непрерывного литья, прессованием и катанием из углеродистых и легированных сталей, а также цветных сплавов. Наибольшую сложность процесс волочения представляет в том случае, если обработке подвергается стальной сплав. В таких случаях для качественного волочения необходимо довести микроструктуру металла до требуемого состояния. Чтобы получить оптимальную внутреннюю структуру стали, раньше использовали такую технологическую операцию, как патентирование. Заключался этот способ обработки в том, что сталь сначала нагревали до температуры аустенизации, а затем выдерживали в свинцовом или соляном расплаве, нагретом до температуры около 500°.

Методы волочения

Современный уровень развития металлургической промышленности, используемые в ней технологии и оборудование для получения металлов и сплавов позволяют не готовить металл к волочению таким сложным и трудоемким способом. Стальная заготовка, выходящая с прокатного стана современного металлургического предприятия, уже обладает внутренней структурой, оптимально подходящей для волочения.

Сама технология волочения и волочильное оборудование также совершенствовались на протяжении многих лет. В результате волочильщик проволоки сегодня имеет возможность применять современные волочильные устройства, позволяющие с минимальными трудозатратами гарантированно получать изделия высокого качества. Качество и точность обработки, выполняемой на таких волочильных специализированных станках, обеспечивается не только их оснащением современным рабочим инструментом, но и использованием при их работе комбинированной системы охлаждения, для которого применяются воздух и вода. Выходя с такого станка для волочения, готовое изделие обладает не только требуемым качеством и точностью геометрических параметров, но и оптимальной микроструктурой.

На каком оборудовании выполняется волочение металлов

Оборудование, которое волочильщик проволоки использует в своей профессиональной деятельности, называется станом. Обязательным элементом оснащения волочильной специализированной машины является «глазок» – волока. Диаметр волоки, разумеется, всегда должен быть меньше, чем размеры поперечного сечения протягиваемой через нее заготовки.

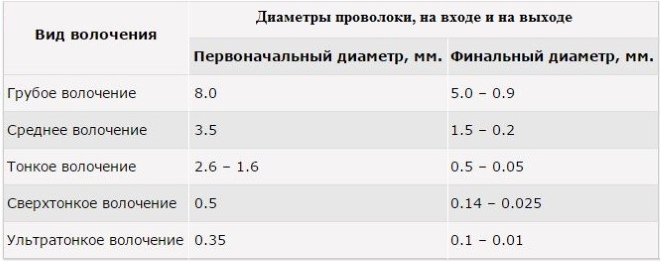

Соотношения первоначального и финального диаметров проволоки при различных типах волочения

На сегодняшний день производственные предприятия применяют волочильные специализированные станки двух основных типов, которые отличаются друг от друга конструкцией тянущего механизма. Так, различают:

Прямоточный волочильный стан с программным управлением

На устройствах второго типа, в частности, выполняют волочение труб и других изделий, которые не требуют намотки на бухты. Именно проволоку, а также трубные изделия небольшого диаметра производят преимущественно на станках, оснащенных барабанным механизмом. Такие станки в зависимости от конструктивного исполнения могут быть:

Многониточный волочильный стан обладает большей производительностью и выгоден на крупных предприятиях

Наиболее простой конструкцией отличается однократный станок для волочения. Манипулируя таким оборудованием, волочильщик проволоки выполняет ее протягивание за один проход. На волочильном устройстве многократного типа, которое работает по непрерывной схеме, формирование готового изделия осуществляется за 2–3 прохода. Крупные предприятия, производящие проволоку в промышленных масштабах, могут быть оснащены не одним десятком волочильных станков разной мощности, на которых изготавливается продукция различного назначения.

Основным рабочим органом любой волочильной машины, как уже говорилось выше, является фильера, для изготовления которой используют твердые металлокерамические сплавы – карбиды бора, молибдена, титана, термокорунд и др. Отличительными характеристиками таких материалов являются повышенная твердость, исключительная устойчивость к истиранию, а также невысокая вязкость. В отдельных случаях, когда необходимо изготовить очень тонкую проволоку из стали, фильера может быть изготовлена из технических алмазов.

Фильеры волочильной машины

Фильера устанавливается в прочную и вязкую стальную обойму. Это так называемая волочильная доска. За счет своей пластичности такая обойма не оказывает значительного давления на фильеру и одновременно снижает растягивающие напряжения, которые в ней возникают.

На современных предприятиях волочение металлов часто проводят с использованием сборных волок, которые позволяют эффективно выполнять такой процесс даже в условиях повышенного гидродинамического трения. Кроме того, применение такого инструмента снижает расход электроэнергии и увеличивает производительность работы оборудования на 20–30%.

Подготовка металлических заготовок

Волочильщик проволоки, используя специализированное оборудование, только в том случае сможет добиться качественного конечного результата, если поверхность заготовки будет соответствующим образом подготовлена. Такая подготовка заключается в удалении окалины, для чего могут быть использованы следующие методы:

Более простым и экономически выгодным является механический способ очистки от окалины, который используют для заготовок из углеродистых сталей. При выполнении такой очистки заготовку просто гнут в разные стороны, а затем обрабатывают ее поверхность при помощи металлических щеток.

Технология работы окалиноснимателя

Более сложной и затратной является химическая очистка от окалины, для выполнения которой используют растворы соляной или серной кислоты. Специалист, выполняющий такую сложную и достаточно опасную операцию, должен быть хорошо подготовлен и строго соблюдать все правила безопасности работы с агрессивными растворами. Без химического способа очистки не обойтись, если проволоку необходимо сделать из заготовок, выполненных из нержавеющих и других типов высоколегированных сталей. Следует иметь в виду, что сразу после выполнения химической очистки поверхность заготовки следует тщательно промыть горячей, а затем холодной водой.

Электрохимический способ очистки от окалины основан на методе травления в электролитическом растворе. В зависимости от особенностей выполнения такой метод может быть анодным и катодным.Волочение медной проволоки

Чтобы более подробно познакомиться с технологией волочения, можно рассмотреть ее на примере того, как делают медную проволоку. Заготовки для выполнения такой операции получают методом литья, после чего их сплавляют между собой и прокатывают. Чтобы волочение медной проволоки было выполнено максимально качественно, с поверхности заготовки необходимо удалить оксидную пленку, для чего ее обрабатывают раствором кислоты.

Намотка готовой проволоки на барабан

Сам процесс волочения мало чем отличается от производства сварочной проволоки (или любой другой). Проволочный стан в таком случае тянет заготовку, пропуская ее через фильерные отверстия определенного диаметра. Для изготовления медной проволоки очень небольшого диаметра (до 10 мкм) ее формирование может осуществляться в специальном смазочном составе (погружной метод). В качестве таких составов, в частности, могут использоваться:

Использование таких составов, через которые проволока проходит в процессе своего формирования, позволяет получать изделия, наружная поверхность которых отличается максимальной чистотой.

Оценка статьи:

Загрузка...

Загрузка... Поделиться с друзьями:

met-all.org

1.4 Продукция, получаемая волочением

Введение

Производство метизов является самостоятельной областью металлообработки. Метизами условно принято называть группу широко применяемых в народном хозяйстве металлических изделий промышленного назначения, для изготовления которых используют катанку, мелкосортный прокат, калиброванный металл, проволоку и катаные полосы. К этой группе изделий, относящейся к продукции четвертого передела черной металлургии (считая первым - производство чугуна, вторым – стали, третьим – проката), относятся: проволока, канатные изделия, металлокорд, витая арматура, металлические сетки, крепежные изделия и др.

Обработка металла волочением, т.е. протягивание заготовки через отверстие, выходные размеры которого меньше, чем исходное сечение заготовки, находит самое широкое применение в различных отраслях промышленности. Изделия, получаемые волочением, обладают высоким качеством поверхности и высокой точностью размеров поперечного сечения.

Волочение выгодно отличается от механической обработки металла резанием (строганием), фрезерованием, обточкой и пр., так как при этом отсутствуют отходы металла в виде стружки, а сам процесс заметно производительнее и менее трудоемок.

Волочение представляет собой один из древнейших способов обработки металла давлением. Впервые волочение начали применять 3-3,5 тыс. лет до нашей эры. В начале XYIII века на заводах Урала работало 16 волочильных станов от водяного привода, выпускавших около 45 тонн железной проволоки в год. В 1838 году впервые было применено многократное волочение на больших скоростях 30-60 м/мин. В 1922 году на Белорецком сталепроволочно-канатном заводе был внедрен специальный вид термической обработки катанки - патентирование, с помощью которого была получена прочная стальная проволока. Переход от волочения на однократных машинах к волочению на многократных станах позволил значительно поднять производительность. Скорость волочения возросла более чем в 15 раз.

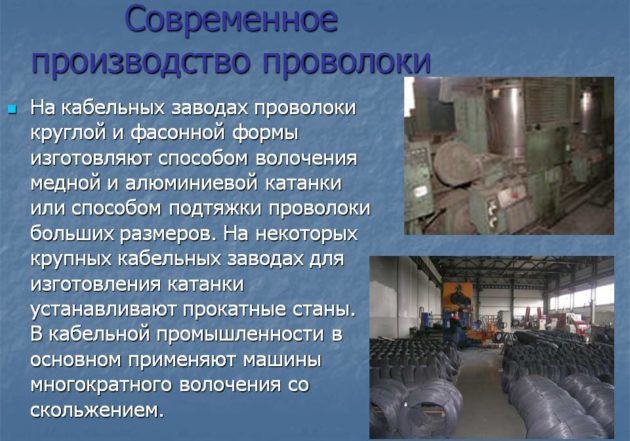

Сталепроволочное производство технически постоянно совершенствуется. Изменена структура производства: увеличена доля выпуска проволоки ответственного назначения, более тонкой и прочной. Освоены высокие скорости волочения.

Проволоку основного сортамента производят по современным, достаточно эффективным технологическим схемам на высокопроизводительном оборудовании. Сталепроволочное производство оснащено поточными агрегатами, на которых совмещены операции термической обработки и подготовки поверхности, включая нанесение металлических покрытий.

Метизная промышленность обеспечивает переработку 90-95% производимой катанки в проволоку. Наряду с повышением прочности проволоки и снижением величины ее плюсовых допусков на диаметр значительно экономится металл. Этому же способствует увеличение доли выпуска проволоки с защитными покрытиями и с фасонным поперечным сечением вместо круглой, что позволяет снизить массу самого изделия и всей потребляемой проволоки.

ОАО «ЧСПЗ» является крупным предприятием метизной промышленности, в номенклатуре изделий которого представлена широкая гамма метизов. В настоящее время доля «ЧСПЗ» в отгрузке товарной продукции среди предприятий ассоциации «Промметиз» составляет 38%.

30 декабря 1967 года был издан приказ Министерства черной металлургии СССР о создании Череповецкого сталепрокатного завода на базе выведенного из состава металлургического завода метизного производства.

В настоящее время ОАО «ЧСПЗ» разделено на три больших производства:

В структуру завода включен ряд служб и вспомогательных цехов: энергоцех, инструментальный, ремонтно-механический, тарный, строительный, транспортно-грузовой, и др. Обеспечение производства сырьем и материалами осуществляет дирекция по обеспечению материально-техническими ресурсами, дирекция по маркетингу и сбыту осуществляет работу с клиентами, планирование продаж и изучение рынка сбыта.

Использована информация из “Пособия волочильщика”.

1. Классификация волочильных станов

Волочильный стан - это машина, служащая для обработки металла волочением, .т.е.протягиванием металлических заготовок в холодном состоянии через волочильный инструмент для получения меньших размеров поперечного сечения готового изделия - проволоки. Волочением обрабатывается проволока круглых и фасонных сечений и обеспечивается высокая точность профиля и чистая гладкая поверхность. При холодном волочении значительно повышается предел текучести и прочности, а также твердость протягиваемого металла.

В зависимости от конструктивных особенностей и назначения волочильные станы делятся на две группы: станы с круговым движением проволоки при намотке на барабан и с прямолинейным движением готового изделия при помощи тянущих тележек. По принципу работы волочильные станы классифицируются на волочильные станы без скольжения проволоки на тяговых барабанах и станы со скольжением проволоки на барабанах, кроме последнего, чистового.

Первые, в свою очередь, подразделяются на станы с накоплением проволоки на промежуточных барабанах и на станы с автоматическим регулированием частоты вращения промежуточных барабанов на прямоточных станах.

По кратности волочения волочильные станы подразделяются на

однократные и многократные. По кинематическому принципу - станы с индивидуальным приводом каждого барабана и станы с групповым приводом всех барабанов. В зависимости от диаметра протягиваемой проволоки станы подразделяются: для особо толстого волочения (при диаметре проволоки более 6.0 мм), грубого волочения (3.0-6.0 мм), среднего волочения (1.8-3.0 мм), тонкого волочения (0.8-1.8 мм), тончайшего волочения (0.5-0.8 мм), наитончайшего волочения (0.1-0.5 мм) и волочения проволоки диаметром менее 0.1 мм.

По термическим условиям деформации волочение проволоки подразделяется на:

Кроме этого, процесс волочения может проводиться с противона-тяжением, как это происходит на прямоточных волочильных станах -перед соответствующей волокон протягиваемой проволоке создается предварительное натяжение от предыдущего барабана.

Вибрационное волочение - волочение с наложением вибраций на проволоку или волоку с частотой от 200 до 1000 Гц, что приводит к уменьшению силы волочения на 35-45%.

Волочение черев вращающуюся волоку также уменьшает силу волочения, но для вращения волоки необходим специальный привод.

Волочение проволоки через неприводные роликовые волоки, применяющиеся для высокопрочных сталей, аналогично обработке давлением методом прокатки с неприводными валками.

Появление в 1927-28 гг. твердосплавного волочильного инструмента произвело своего рода революцию в волочильном производстве.

1.1 Волочильные станы для однократного волочения проволоки

Однократные волочильные станы предназначены для волочения проволоки из заготовок толстых размеров - от 8.0 до 20.0 мм. Диаметр тянущих барабанов составляет 550-750 мм.

Схема работы однократного волочильного стана показана на рис.1.1. Протягиваемая заготовка 2 сматывается с размоточного устройства 1. После прохождения через волочильный инструмент (волоку) 3, протянутая на необходимый размер (диаметр) проволока 4 наматывается на тянущий барабан б, который приводится во вращение от электродвигателя 7 через редуктор или коробку скоростей 6.

Волочильный стан (рис.1.2) представляет собой самостоятельный блок, состоящий из литого корпуса 11, на котором смонтирован тяговый волочильный барабан 5.Барабан получает вращение от электропривода, состоящего из электродвигателя 3, клиноременной передачи, четырехскоростной коробки передач 4, конической и цилиндрической пар зубчатых колес.

Бунт заготовки, подлежащей волочению, надевается на консоль 1 или фигурку 2. Конец проволоки после заострения на острильном станке пропускают через отверстие волоки 9, после чего захватывают вытяжными клещами. Клещи при помощи пластинчатой цепи с крюком на другом конце соединяются с барабаном 5.На заправочной (медленной) скорости на барабан наматывается несколько витков проволоки, после чего клещи снимаются, а свободный конец проволоки закрепляется за спицу 6 барабана. После этого стан включается на рабочую скорость.

После накопления на барабане определенного количества витков проволоки, стан останавливается, полученный моток проволоки (или передельной заготовки) снимается и укладывается на увязочную фигурку 8.

Все операции по укладке бунта заготовки на размоточное устройство и съем мотка проволоки механизированы.

Волочильный барабан обслуживается подъемниками, а укладка бунта осуществляется тельфером 7. Масса бунтов с проволочных про катных станов составляет 1.0-1.5 т, для их укрупнения применяется стыковая сварка с помощью специальных сварочных аппаратов 10, которыми оборудован каждый стан.

Намотка проволоки может производиться не только в бунты, но и на катушки вместимостью до 2.0 т при помощи специальных намоточных устройств, которые могут быть установлены в одной линии с волочильными станами. Это позволяет повысить производительность волочильного стана за счет снижения времени на ручные операции (съем мотка проволоки с барабана и др.) и увеличения машинного времени. При этом улучшается качество готовой продукции, уменьшаются отходы, исключается перепутывание проволоки и т.д.

Привод в станах однократного волочения может осуществляться от электродвигателей как переменного, так и постоянного тока.

Привод должен обеспечивать:

Несмотря на то, что современные однократные станы проектируют для работы с повышенными скоростями волочения, они имеют следующие недостатки:

- ввиду того, что диаметр заготовки довольно велик, а машин ное время на один бунт заготовки мало, стан часто приходится ос танавливать для замены бунта, а также съема мотка проволоки, если последняя накапливается на барабане.

Однократные волочильные станы находят широкое применение для производства проволоки фасонных профилей (сечений), при волочении труднодеформируемых марок сталей, при калибровке толстой проволоки, а также при теплом волочении с предварительным подогревом металла (заготовки).

В табл.2.1 приведена техническая характеристика наиболее распространенных типов волочильных станов как для однократного, так и для многократного волочения конструкции ВНИИМЕТМАШа.

Кинематические схемы приводов станов ВСМ 1/650, ВСМ 1/550 и ВСМ 1/750 приведены на рис. 1.3-1.5.

Рис.1.1. Схема работы однократного волочильного стана:

1 - размоточное устройство; 2 - проволока - заготовка; 3 - волочильный инструмент; 4 - протянутая проволока; 5 - тянущий барабан; 6 - редуктор; 7 - электродвигатель

Рис.1.2. Общий вид волочильного стана ВСМ 1/650:

1-консоль для заготовки в мотках; 2-вращающиеся фигурки для мотков;3-электродвигатель привода; 4-коробка передач; 5-волочильный,тянущий барабан;6-спицы для накопления проволоки; 7-колонна съемника: 8-фигурка для увязки мотка; 9-фильеродержатель; 10-сварочный аппарат; 11-корпус блока стана; 12-электрошкаф; 13-наждак

. 1.2 Волочильные станы для многократного волочения

проволоки

На многократных волочильных станах проволока - заготовка проходит последовательно через несколько волок, изменяя после каждой

Волочильный стан типа UDZSA 5000/6

Шестикратный волочильный стан блочного типа модели UDZSA 5000/6 с максимальным усилием волочения на первом черновом блоке равным 50 кН (5000 кг), предназначен для волочения стальной углеродистой проволоки при диаметре заготовки до 12 мм. При волочении медной или алюминиевой проволоки диаметр заготовки может быть больше. Общий вид волочильного стана UDZSA 5000/6 приведен на рис.3.1.

Все блоки данного стана имеют одинаковую конструкцию. Отличительную особенность имеет чистовой барабан, снабженный специальными спицами для сбора витков готовой проволоки в моток. Если волочильный стан снабжен намоточным аппаратом, то готовая проволока наматывается на катушки вместимостью до 1000 кг.

Каждый блок устанавливается на собственном железобетонном фундаменте, прочно прикрепляется к нему анкерными болтами. К блокам подводятся необходимые коммуникации: трубопроводы для водяного охлаждения барабанов и волокодержателей, электропитание , системы управления и т.д.

В зависимости от технологических особенностей изготовления проволоки и получения необходимых механических свойств на готовом размере волочильные станы могут комплектоваться в одной линии с различным числом блоков (от одного до шести).Основные технические характеристики волочильных станов UDZSA 5000/1-6, 2500/1-6, 1250/1-10 и 630/1-10 приведены в табл.3.2.

Блоки волочильного стана UDZSA 5000/6 имеют в своем составе привод от электродвигателя переменного тока, клиноременную передачу, четырехступенчатую коробку передач, две цилиндрические и одну коническую зубчатую передачу, приведенные на рис.3.2. Все механизмы установлены в литом стальном корпусе, обеспечивающем достаточную прочность и жесткость. Валы зубчатых колес имеют опоры на подшипниках качения. Смазка зубчатых колес и подшипниковых узлов - картерная, окунанием и разбрызгиванием. Зубья колес для увеличения стойкости подвергаются закалке и шлифованию либо притирке. Упрочнению закалкой подвергаются и ролики дифференциала, работающие в условиях тяжелого нагружения.

Каждый волочильный стан оснащается заправочной цангой для протягивания конца проволоки через волочильный инструмент и наматывания на барабан нескольких витков проволоки для дальнейшего волочения. Другой конец цанги имеет крючок, который зацепляется за специальные отверстия в барабане. После наматывания нескольких витков проволоки (около 10) цанга снимается и стан включается с заправочной скорости на нормальную рабочую. Во время заправки нужно быть очень внимательным и предохранять руки от возможного затягивания их витками наматываемой проволоки.

Общий вид промежуточного барабана волочильного стана UDZSA 5000/п показан на рис.3.2.

Заготовка или проволока промежуточного размера, проходя через волочильный инструмент, установленный в волокодержателе 10, наматывается на тяговый барабан и после накопления некоторого объема пропускается через ролик 13 тормозного дифференциала и далее через направляющий блок 14, установленный на вертикальной стойке, к волокодержателю следующего блока волочильного стана.

Включение блока волочильного стана производится кнопкой 9.. "Пуск", а остановка кнопкой 8 "Стоп". Управление системой охлаждения волочильного инструмента осуществляется перепускным клапаном 7, а охлаждение барабана - клапаном 6.

Во время заправки проволоки на барабане и настойке стана ножной выключатель "ползучей" медленной скорости привода блока -конечный выключатель 1. Частота вращения барабана контролируется тахогенератором 2.

Переключение ступеней зубчатых передач коробки скоростей на блоке осуществляется рычагами 16 и 17, причем одновременно одна и таже скорость (передача) устанавливается на всех блоках. Увеличение линейной скорости волочения или окружной скорости барабанов от первого до последнего чистового осуществляется за счет различного числа зубьев Za и Zb в кинематической схеме в каждом блоке.

Блокирующий контакт 15 отключает главный приводной электродвигатель при открытой дверце защиты. Все механизмы смонтированы на литом корпусе 18.

На рис. 3.3 представлена кинематическая схема одного блока волочильного стана UDZSA 5000/6, а в табл. 3.3 - данные чисел

Рис. 3.2. Общий вид блока волочильного стана UDZSA 5000/п: 1 - ножная кнопка"Стоп"; 2 - тахогенератор; 3 - электродвигатель; 4 - главный приводной электродвигатель; 5 - коробка электроклемм; 6 - перепускной клапан для охлаждения барабана; 7 - перепускной клапан для охлаждения инструмента; 8 - кнопка "Стоп"; 9 - кнопка "Пуск"; 10 - направляющий ролик перед фильеродержателем; 11 -крышка бака с охлаждающей жидкостью; 12 - тянущий барабан; 13 -тормоз дифференциала; 14 - верхний направляющий ролик; 15 - блокирующий контакт при открывании защитного ограждения; 16 - рычаг для включения 2-й и 4-й передачи; 17 - рычаг для включения 1-й и 3-й передач; 18 - корпус блока

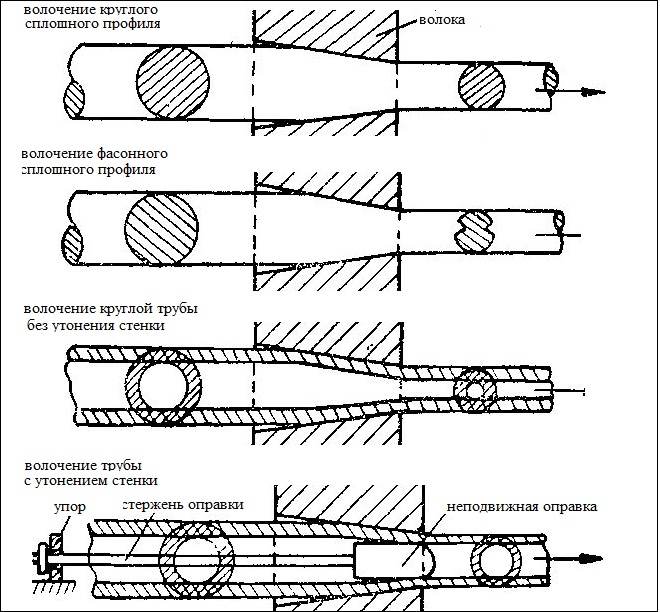

1.3 Волочильные станы разделяют на два типа: барабанные и цепные.

Рис. 1.3.1. Продольный разрез волоки (а) и схемы барабанного (б) и цепного (в) волочильных станов

Барабанные станы (рис. 1.3.1, б) служат для волочения проволоки и труб небольшого диаметра, наматываемых на вертушку 1. Предварительно заостренный конец проволоки пропускается через отверстие волоки 2 и закрепляется на барабане 3, который приводится во вращение от электродвигателя через редуктор и зубчатую передачу 4. Существуют также станы многократного волочения, имеющие до 20 барабанов с установленными перед каждым из них волоками.

Цепные станы с прямолинейным движением тянущего устройства (рис. 1.3.1, в) применяют для волочения прутков и труб, которые не могут наматываться в бунты. На этом стане конец прутка пропускают через отверстие волоки 2 и захватывают клещами 5, которые закреплены на каретке 6. Каретка через тяговый крюк 7 перемещается пластинчатой цепью 8, приводимой в движение от звездочки 9, которая вращается от электродвигателя 11 через редуктор 10.

Волочение, как правило, осуществляют в холодном состоянии, а потому оно сопровождается упрочнением (наклепом) металла. Исходными заготовками служат прокатанные или прессованные прутки и трубы из стали, цветных металлов и их сплавов. Величина деформации за один проход ограничена: = 1,25-1,45. Если для получения необходимых профилей требуется большая деформация, то применяют волочение за несколько переходов протягиванием через ряд постепенно уменьшающихся по величине отверстий. Для снятия наклепа после каждого перехода металл подвергают промежуточному отжигу. Для уменьшения силы трения металла об инструмент полируют отверстие в волоке и применяют различные смазки - минеральные масла, олифу, графит, тальк, мыла, фосфатные и металлические покрытия и др.

Сортамент изделий, изготовленных волочением, очень разнообразен: проволока 0,002-10 мм и фасонные профили (рис. 1.3.1, б), трубы диаметром от 0,3 до 500 мм с толщиной стенки от 0,05 до 5-6 мм.

Рис. 3.47. Схема волочения трубы (а) и примеры профилей, получаемых волочением (б)

Волочение труб можно выполнять без оправки, для уменьшения только внешнего диаметра (редуцирование), и с оправкой (для уменьшения внешнего диаметра и толщины стенки). На рис. 3.47, а, показана схема волочения трубы 1 на длинной закрепленной оправке 3. В этом случае профиль полученной трубы определяется зазором между волокой 2 и оправкой 3. Волочение обеспечивает высокую точность размеров (стальная проволока диаметром 1,0-1,6 мм имеет допуск 0,02 мм), высокое качество поверхности, получение очень тонких профилей. Метод дает возможность широко варьировать (за счет наклепа, а также термической обработки) диапазон прочностных и пластических свойств металла готового изделия, резко сокращает отходы и увеличивает производительность. Отличительной чертой процесса волочения является его универсальность (простота и быстрота замены инструмента), что делает его очень распространенным.

2. Характеристика вспомогательного оборудования волочильных станов.

2.1 Размоточные устройства

Размоточные устройства предназначены для разматывания проволоки-заготовки перед волочильным станом с целью ее последующего волочения. В зависимости от того, в каком виде поступает проволока для дальнейшей переработки: в мотках (бунтах) или на катушках большой вместимости (до 1000 кг и более), конструктивно разматывающие устройства разделяются на три типа:

К размоточным устройствам предъявляются требования:

При размотке проволоки из мотков, уложенных на вращающуюся фигурку, положительным преимуществом является то, что проволока., сматываясь с фигурки, не закручивается вокруг своей оси, что важно при волочении проволоки фасонного профиля по сечению. Но при больших массах мотка и большой частоте вращения фигурки из-за неточной балансировки мотка относительно оси вращения возникают большие центробежные силы инерции, которые вызывают быстрый износ подшипниковых опор, а следовательно, и частый их ремонт. На вращающихся устройствах можно разматывать проволоку толстых и сред них размеров. Сварка же концов проволоки без остановки фигурки, а следовательно, и волочильного стана невозможна, поэтому увеличивается время, затрачиваемое на ручные операции.

При установке мотков проволоки на кронштейнах имеется возможность сваривания концов проволоки при работающем стане. Но при этом способе разматывания проволока, сходя с кронштейна, получает осевое закручивание за каждый виток на один полный оборот, т.е. на 360°. Проволока подходит к первому волокодержателю стана волнистой. Чтобы уменьшить степень волнистости, кронштейны устанавливаются на значительно большем расстоянии, чем вращающиеся фигурки, от волочильного стана, что увеличивает производственные площади.

Для предохранения самопроизвольного схода витков и их запутывания на кронштейне устанавливается специальный рычаг, задерживающий витки силой собственной массы. Нижний рычаг также препятствует виткам произвольного схода. Каждый снимаемый виток приподнимает рычаги и они, ударяясь о свои опоры, издают стук-хло пок. Несколько таких работающих разматывателей создают в цехе дополнительный шум в виде периодических ударов.

Разматыватель в виде подвески для двух бунтов одновременно транспортируется краном или кран-балкой из отделения для подготовки поверхности проволоки к волочению в волочильное отделение. Общая грузоподъемность подвески до 1.5 т. Пока с одной подвески идет разматывание, на второй подготавливается конец бунта для сварки с задним концом первого бунта.

Размотка проволоки с катушки в настоящее время имеет самое большое распространение и, где это возможно, заменяет размотку из бунтов. Так как масса проволоки на катушках большой вместимости в несколько раз больше массы мотка, значительно сокращается ручное время на замену заготовки. Улучшаются условия транспортировки и хранения проволоки, уменьшается возможность запутывания витков, а следовательно, снижаются отходы металла. Практически возможна любая скорость сматывания, необходимая при волочении, работа размоточного устройства бесшумная.

Размоточное устройство имеет две самостоятельные стойки с вращающимися пинолями. Одна из пинолей должна иметь перемещение

вдоль своей оси для обеспечения установки катушек различных по своей ширине. Так, например, на одном разматывающем устройстве могут применяться катушки размером 630, 800 и 1000 мм по диаметру диска. Для большегрузных катушек предусматриваются грузоподъемные устройства, обычно гидравлического типа. Для обеспечения торможения катушек, для создания натяжения сходящей проволоки имеется тормозное устройство колодочного или ленточного типа, позволяющее регулировать силу натяжения проволоки в зависимости от ее диаметра.

В некоторых случаях фрикционные тормозные системы работают недостаточно плавно и устойчиво. Поэтому в этих случаях в качестве тормоза устанавливают электродвигатель, работающий в генераторном режиме и создающий плавное торможение. Величиной нагрузки на электродвигатель-генератор можно в широких пределах регулировать силу натяжения проволоки, сматывающейся с катушки.

Важным элементом разматывающих устройств, особенно с мотков, является наличие конечных выключателей, предназначенных для отключения волочильного стана в случае запутывания витков проволоки и ее затяжки, а также при окончании мотка проволоки. Они устанавливаются между размоточным устройством и волочильным станом.

Управление конечным выключателем осуществляется поворотным рычагом-скобой, через которую пропускается проволока. На некоторых волочильных станах устанавливаются петлевые компенсаторы, которые за счет удлинения или укорочения петли проволоки согласуют работу размоточного устройства с волочильным станом, также предохраняя обрывность проволоки.

На рабочей площадке размоточных устройств устанавливаются ножницы для обрезки концов перед сваркой. Проволока тонких и средних диаметров может быть обрезана механическими ножницами, устанавливаемыми на острильных аппаратах. Для более толстого диаметра от 0.8 мм и более широко зарекомендовали себя в работе ножницы с гидроприводом с силой резания до 150 кН (15 тс), имеющие автономную станцию со всем необходимым оборудованием. Рабочее давление в гидросистеме достигает 16 МПа (160 кгс/см2).

Размоточные устройства с катушек AVS 630T и AVS 800T

Размоточные устройства указанных типов предназначены для разматывания проволоки-заготовки перед волочильным станом с катушек диаметром 315-630 мм на AVS 630T и диаметром 500-800 мм для AVS 800T. Максимально допустимая масса проволоки для первого устройства до 700 кг, а для второго - до 1200 кг.

В сварном корпусе1 (рис.2.1) расположены две рычажные опоры 5 и 7. Опоры перемещаются поступательно по оси 4 при помощи ходового винта 6 с левой и правой резьбой, вращающегося вручную от штурвала 3. Зажимные конусы 9 имеют специальную форму, учитывающую размеры отверстий катушек различных диаметров. Для подъема катушек со станины, после зажатия их конусами, служит эксцентриковый механизм 2 с приводом от рукоятки-рычага 8. Опуская рычаг до горизонтального положения, катушка устанавливается в рабочее положение. На одном из конусов установлен тормозной шкив 10, работающий по принципу ленточного тормоза, и регулирование натяжения сходящей заготовки производится винтом Т-образной формы.

Рис.2.1. Размоточное устройство AVS 630T и AVS 800T

Намоточные аппараты для волочильных станов

Намоточные аппараты, устанавливаемые в одной линии с волочильными станами, предназначены для наматывания проволоки готового размера на катушки большой вместимости: 250, 500 и 1000 кг, а иногда и более. Благодаря большой вместимости катушки по сравнению с массой мотка на чистовом барабане волочильного стана, обычно не превышающей 70-80 кг, увеличивается производительность стана за счет сокращения числа его остановок для съема готовой проволоки, т.е. увеличивается доля машинного времени и сокращается время на ручные операции.

Намотанная проволока на катушках легко разматывается без запутывания при последующих технологических процессах, например, при перемотке проволоки на зарядные катушки в канатных цехах. В результате уменьшается количество отходов при перемотке.

На станах блочного типа намоточные аппараты являются самостоятельными агрегатами, работа которых должна быть строго согласованной с работой волочильного стана, точнее скорость намотки проволоки на катушку должна быть синхронизирована со скоростью ее движения с чистового барабана.

Намоточные аппараты, как самостоятельные агрегаты, имеют индивидуальные приводы, которые должны обеспечивать широкий диапазон скоростей намотки в соответствии со скоростями волочения проволоки на волочильном стане. Привод намоточного аппарата должен обеспечивать постоянное и равномерное натяжение проволоки при ее намотке на катушку и по мере увеличения диаметра намотки. Во время пуска волочильного стана не должно быть слабины проволоки, иначе произойдет проскальзывание витков проволоки на чистовом барабане волочильного стана и, как следствие, обрыв проволоки. Аналогично, при останове стана, торможении не должно быть чрезмерного натяжения проволоки между катушкой и чистовым барабаном.

studfiles.net

Волочение проволоки - особенности технологии и оборудование

Одним из способов качественной обработки металлических заготовок является волочение проволоки. Это особая технология на станках, при которой цветные металлы протягивают сквозь круглое или фасонное отверстие (фильеру) специального инструмента – волоки. Результатом процесса является уменьшение заготовки и увеличение ее длины. Это актуально для производства проволоки разного профиля и другой проволочной продукции, применяемой во всех областях человеческой деятельности.

Особенности процедуры

Процесс волочения несложный. В качестве исходного сырья используют катаную, литую или прессованную заготовки. Работы выполняют на специальном оборудовании – волочильных станках. Форма, диаметр и сечение готового длинномерного изделия зависят от параметров фильеры. По сравнению с прокаткой металла, технологическая операция имеет много преимуществ:

Схема процесса волочения

Этапы волочения

Технология производства проволоки разделена на пять этапов.

Этап №1

Процедура травления с целью удаления поверхностного слоя материала – окалины, которая мешает волочению:

Травление металла в непрерывном травильном агрегате

Этап №2

К термической относят процессы

Термическая обработка проводится для того, чтобы заготовку сделать полумягкой, с мелкозернистой структурой, свободной от внутренних напряжений. Металл нагревают до определенной температуры, некоторое время выдерживают в таких условиях, охлаждают.

Отжиг изменяет свойства материала и облегчает процесс волочения проволоки. Скорость нагрева зависит от теплопроводности металла. Быстрота охлаждения определяется твердостью, которую нужно достичь после отжига. Стальные проволоки охлаждаются медленнее, чем углеродистые соединения.

Этап №3

При помощи специального молота или ковочных валок концы заготовки сплющивают и выравнивают. Процедура позволяет закреплять металл на барабане станка и пропускать сквозь фильеру.

Фильера для волочения проволоки

Этап №4

Волочение проволоки: протравленное обработанное сырье протягивают на станке с максимальной скоростью через плавно сужающийся канал. По числу одновременно протягиваемых прутов процесс бывает:

По типу конечного продукта:

По количеству переходов волочение проволоки имеет две разновидности:

Станок для волочения формирует профиль и размеры готовой продукции.

Этап №5

Завершающий этап предполагает выполнение отжига. Это делается с целью устранить вредное напряжение после волочения. Изделие становится мягким, устойчивым к разрывам, податливым к загибам, удлинению и скручиванию. После термической обработки проводят дополнительные отделочные операции, среди которых:

Вид готовой проволоки после всех процессов обработки

Оборудование для выполнения волочения проволоки

Волочение проволоки происходит на станке, оборудованном специальным инструментом – волоком с отверстием, которое называется «глазком». Отверстие имеет постепенно уменьшающееся сечение, через которое протягивают заготовку.

Конструкция оборудования зависит от особенностей тянущего механизма:

Основной рабочий инструмент станка для производства проволоки – волока. Он состоит из двух элементов: непосредственно волоки и обоймы. Такая конструкция обусловлена условиями эксплуатации и материалом, из которого сделана фильера. Ее изготавливают из качественных твердых сплавов, которые устойчивы к истиранию, расколу и механическому воздействию. Инструмент станка условно разделен на четыре рабочие зоны:

Волоки для волочения проволоки

Волоки бывают монолитными и составными из нескольких сопряженных частей. Сборная конструкция экономичнее монолитного механизма по расходу электроэнергии.

Во время волочения проволоку укладывают в стальную обойму, которая служит изделию защитой от излишнего сжимания.

На многих больших предприятиях калибровочные цеха оснащены разноплановыми станками под всевозможные виды продукции.

Удаление окалины

Волочение проволоки будет успешным при условии качественной обработки поверхности заготовки. Удалить окалину с поверхности можно тремя способами.

Электрохимический

Или электролитический метод позволяет увеличить скорость снятия ржавчины и окалины с поверхности металла под воздействием электрического тока и раствора кислоты. Процессы электрохимической обработки включают в себя два варианта.

Очистка деталей от ржавчины электрохимическим способом

Анодный – основан на растворении металла в контакте с положительным плюсом источника тока. Выделяющийся кислород способствует механическому отрыванию оксидов. Применяется для легированной и углеродистой стали с целью удаления тонких пленок.

Катодный – оксиды железа восстанавливаются под воздействием атомов активно образующегося водорода. Это опасный способ по сравнению с предыдущим, так как отрыв окалины плохо контролируется, и изделие обретает травильную хрупкость.

Химический способ

Незаменим, когда в качестве сырья используется кислостойкая сталь. Остатки флюсов и окислов удаляют с помощью раствора хлористых солей, щелочи или кислоты. Любое химическое вещество требует специальных знаний и осторожного обращения.

Традиционное кислотное травление предполагает последовательную обработку металла в двух ваннах – сернокислотной и азотнокислотной при определенной температуре.

Есть много вариантов этого способа. Выбор раствора и условия обработки зависят от состава и структуры окисной пленки.

Механический

Подразумевает шлифовку, галтовку, полировку и крацевание. В основе метода лежат такие процессы:

Оборудование для механического удаления окалины на проволоке

Комбинированный

Способ основан на применении химического и электрохимического методов.

Механические и комбинированные методы очистки

Особенности при волочении медной проволоки

Изделия, полученные путем волочения на станках, находят широкое применение в электронной и электрической областях. Как правило, используют проволоку толщиной от 20 мм до 10 мкм.

Изготавливать проволоку из меди следует на основе литых заготовок соответствующего профиля. Их подвергают плавлению, затем в горячем виде прокатывают. Поскольку процедура способствует появлению тонкой оксидной пленки, перед волочением проволоку обрабатывают водным раствором серной кислоты при температуре 45–50 0C.

Основной технологический процесс такой же, как и в производстве продукции из других металлов:

Многие промышленные предприятия эксплуатируют станки с совмещением операций волочения и отжига. Данный метод позволяет не только изготавливать проволоку из меди, но и производить медные трубы.

Видео по теме: Волочение проволоки — как это происходит

promzn.ru

2.11 Схемы волочильных станов

Цепной волочильный стан.

Тяговое усилие до 750 кН, длина прутков до 18 м, скорость волочения проволоки до 450 м/мин. В цепных станах осуществляется автоматическая подача смазки к волочильному инструменту. Смазка представляет собой густую консистентную основу (солидол и др.) с добавками (графит и др.). Одновременно можно тянуть до трех прутков.

Рис. 14 Цепной волочильный стан:

1 – цепной тяговый орган; 2 – каретка; 3 – изделие; 4 – волока; 5 - заготовка

Волочильный стан с гусеничным тяговым устройством.

Скорость волочения до 75 м/мин.

Может быть установлен в поточную линию, где есть дробемет, устройство для выпрямления прутка, ножницы, сварочная машина для сваривания прутка в стык и обеспечения непрерывности процесса.

Можно волочить как прутки длиной до 18 м (одновременно до трех штук), так и трубы. Прутки и проволоку диаметром от 6 до 20 мм изготавливают на станах с бунтовым подкатом (из Cu, Al, Fe).

Рис. 15 Гусеничный волочильный стан:

1 – двухгусеничный тяговый орган; 2 – изделие; 3 – волока; 4 - заготовка

Барабанный волочильный стан однократного волочения.

Скорость волочения достигает 200 м/мин. Бунты массой до 600 кг, прошедшие операции подготовки поверхности к волочению разматывают, а затем передний конец бунта приваривают к концу предыдущего, образуя непрерывный поток.

Смазка - мыльный порошок или мыльная стружка.

Рис. 16 Барабанный стан однократного волочения:

1 – приемный (приводной) барабан; 2 – изделие; 3 – волока; 4 - заготовка; 5 – барабан с бунтовым материалом (неприводной).

Барабанные машины многократного волочения (с последовательно расположенными барабанами).

Применяются для волочения проволоки любых размеров, чаще всего тонкой. Количество волок определяется суммой деформаций, которая допустима до отжига.

Рис. 17 Барабанная машина с последовательно расположенными барабанами

Машины многократного волочения (со ступенчатыми роликами).

Предназначены для волочения средней, тонкой и тончайшей проволоки.

По сравнению с предыдущим типом машин многократного волочения эти позволяют компактно расположить барабаны и разместить большее количество волок в ограниченном пространстве. Скорость волочения алюминиевой проволоки на таких станах достигает 25 м/мин.

2.12 Прессование

Прессование как процесс выдавливания металла из замкнутого объема через канал, образуемый прессовым инструментом, применяется для получения готовых изделий из заготовок при производстве прутков и труб крупного и фасонного сечения.

Прокаткой получать эти изделия выгодно при большом объеме однотипной продукции. При малотоннажных заказах прессование более экономически выгодно, так как позволяет быстро и с малыми потерями перестраивать процесс. Прутки и трубы из цветных металлов получают именно этим способом.

Из всех высокопроизводительных процессов получение изделий и прессование обеспечивает самую благоприятную схему напряженного состояния металла - схему трехосного неравномерного сжатия, при которой пластичность металла наивысшая.

Различают несколько технологических схем прессования. Наиболее распространенной и простой является схема прямого прессования, когда металл течет в направлении движения инструмента.

Можно выделить несколько разновидностей этого процесса, но общим для них является перемещение всей массы металла относительно контейнера, сопровождающееся наличием сил трения на контакте с контейнером, следствием чего является высокая степень неравномерности деформации металла.

Имеются прессы прямого прессования с опережающим заготовку движением контейнера. В таких прессах силы трения не тормозят процесс прессования, а, наоборот, ему способствуют.

При обратном прессовании нет перемещения металла относительно контейнера, поэтому внутри металла создается схема почти равномерного сжатия, исключающая пластическую деформацию почти во всем объеме. Только в непосредственной близости от матрицы начинается пластическое истечение. В связи с этим механические свойства готовых изделий получаются равномернее по сечению и длине, чем при прямом прессовании. При обратном прессовании требуется меньшее усилие, возможна более высокая скорость истечения металла, чем при прямом. Однако эта схема сложнее, более трудоемка и применяется реже.

studfiles.net

Волочение проволоки: технология, характеристика процесса

Одним из распространённых вариантов обработки металла стало волочение проволоки, технология, характеристика процесса зависят от конкретного производства. Технология известна человечеству уже не одно десятилетие. Этот метод используют для того, чтобы увеличить протяжённость, а также снизить поперечные параметры заготовки.

О сути операции, процессе выполнения

Волочение – это название для процесса, при котором происходит протягивание заготовок через отверстия, которые сужаются. При этом исходный материал может быть любым:

Волока – это инструмент, который используется для решения задачи. Фильера – название отверстия, конфигурацией определяющего форму профиля в готовом виде, после обработки.

По сравнению с прокаткой в исполнении волочильщика, методика волочения гарантирует повышение чистоты и точности на поверхности проволоки. То же касается труб, прутков и других деталей с различными габаритами. После такой обработки меняются характеристики материала, только в лучшую сторону. Это связано с тем, что детали в готовом виде получают дополнительное укрепление.

Особенно популярна технология при изготовлении фасонных профилей, требующих высокой прочности. Удачно получаются трубы с разным диаметром, проволоки с сечением в пределах от 1-2 микрон до 10 миллиметров. Возможны и большие показатели. Призма волочения помогает добиться точного результата.

При использовании современных технологий волочения гарантирована высокая производительность оборудования. При волоках это тоже просто. Даже операции с высокой скоростью не мешают добиваться результатов постоянно, без периодических сбоев. Величины обжатия исходного материала остаются серьёзными. Надо только использовать правильный станок для волочения проволоки.

Сам процесс волочения состоит из нескольких этапов, среди которых:

Готовая проволока может подвергаться дополнительным операциям по обработке, включая резку изделий на требуемые по длине отрезки, правку, снятие концов и так далее. Отпечатки на изделиях не появляются.

О других важных особенностях процедуры

Согласно мнению специалистов, технология отличается только одним существенным недостатком. Это то, что показатель деформации проволоки получается слишком маленьким. Так получается из-за ограничения, причиной которого служит прочность конца выхода у заготовки. Какая сила деформации прилагается – такой получаем и результат. Следы волочения тоже бывают разными.

Исходный материал всегда должен быть катаным, прессованным, непрерывно литым. Это касается углеродистых и легированных сталей, цветных металлов. Литьё будет качественным только в том случае, если у основания присутствует определённая структура. О следах пятен тогда можно будет забыть.

Патентирование – технология, которая раньше всегда использовалась для стальных проволок. При данной процедура сначала материал нагревался до температуры аустенизации. А затем проводили экспозицию при помощи соляного или свинцового расплава. Выдержка предполагала сохранение температуры примерно на уровне 500 градусов по Цельсию. Это тоже отличие от волочения.

В наше время можно обойтись без таких сложных процедур. При выходе с прокатного оборудования стала гораздо легче обеспечить требуемые характеристики. Каждый станок оснащается специализированной системой охлаждения. Сейчас рабочие процессы не обходятся без мыльной стружки для сухого волочения.

Особенности оборудования для проведения работы

Для волочильных технологических операций используют специальные станки. Они оборудованы так называемым «глазком». Именно через него протягивают проволоку. Волока по сравнению с ней наделяется меньшим диаметром. Станы можно разделить на следующие по устройству механизма тянущего типа:

Есть и специальные станы, созданные для производства изделий, не требующих комплектовки в бухты. Речь идёт о трубах и прутках. Именно проволоку, другие детали небольшого размера изготавливают с использованием барабанов. У такого оборудования тоже выделяют несколько разновидностей:

Использование всего одного прохода для завершения операции предполагается в самом простом механическом станке. Многократные станы предполагают использование 2-3 проходов. Волочение проволоки подразумевает, что схема используется непрерывная. У самых крупных предприятий, как правило, на вооружении стоит по полтора-два десятка агрегатов. Латунная щепа у них не появляется.

Саму проволоку при выполнении операции, когда используются станы, укладывают в стальную обойму, которая отличается прочностью и вязкостью. Она ни в коем случае не сжимает изделие, но снижает напряжения растягивания, которые могут появляться в момент выполнения операции по волочению. Волоки изготавливают из технических алмазов, это позволяет катанку из стали минимальной толщины. Здесь станы становятся незаменимыми помощниками.

Волоки сборной конструкции в последнее время получают всё большее распространение. Высокое трение не мешает изготавливать качественные проволоки. Операция не требует серьёзных расходов электроэнергии. А производительность станов будет больше, на 20-30 процентов. Это важная характеристика процесса волочения.

Информация об удалении окалины

Надо тщательно подготовить поверхность к дальнейшей технологической обработке. Тогда и результат процесса волочения будет гораздо лучше. Для удаления окалины современные производства используют следующие технологии:

Методика механической обработки – самая распространённая при создании заготовок из углеродистой стали. С точки зрения экономики, такое решение наиболее востребовано. И сама процедура выполняется без дополнительных сложностей.

Сначала проволоку укладывают между роликами спецконструкции, потом периодически происходит перегибание, в различных плоскостях. Наконец, металл из катанки и других вариантов очищается при помощи специальных щёток.

Химический метод избавления от окалины потребует серьёзных вложений денежных средств. В данном случае применяется соляная либо серная кислота. И для самих сотрудников операция связана с повышенной опасностью. Потому такие процессы применяются, только когда другие варианты недоступны по той или иной причине.

К оборудованию и самой работе допускают только тех, кто прошёл специальное обучение. Химические варианты процедуры станут незаменимыми, если окалину требуется удалить с нержавеющих, кислотостойких высоколегированных марок сталей. Это отличный вариант для тех, кого волнует, как защитить кабель от истирания при волочении.

Электрохимическая очистка предполагает осуществление травления электролитического типа. Технология делится на катодные и анодные разновидности. Эффективность и безопасность второго варианта выше. В данном случае роль анода играет очищаемая заготовка. Катодом становится медь, железо либо свинец.

Катодное травление представляет большую опасность в связи с тем, что при нём происходит активное выделение водорода в атмосферу. Отрыв окалины практически не контролируется. Из-за этого формируется так называемая «травильная хрупкость». Конструкция своих первоначальных свойств не меняет.

Заготовку надо тщательно промыть после того, как с неё удалили окалину, используя химический метод. Иначе конструкция не избавится от проблемных элементов:

Эти компоненты просто засохнут, если не провести обработку сразу после завершения операции. Сначала конструкцию промывают в холодной воде, потом переходят к давлению в холодной. Величина давления с отжигом – примерно 700 Па.

Видео: волочение проволоки в Германии.

Удаление окалины механическим путём и волочение

В настоящее время запущено большое количество линий, которые относятся к комбинированной разновидности. В частности, производители совмещают устройства удаления окалины с волочильными станами. Есть и другие варианты комбинирования. Смазка для волочения помогает при любом из них.

Такое решение и использование методики даёт владельцам сразу несколько преимуществ:

Стандартные и старые линии волочения трудно совместить с травильными станками из-за серьёзных габаритов. Но современные технологии позволили снять ограничение при расчете.

Объединение агрегатов имеет и другие положительные стороны:

Некоторые предприятия используют так называемое многониточное волочение медной проволоки. Но с увеличением количества ниток падает скорость производства. Это связана с тем, что приходится тратить больше времени на ликвидацию последствий после выполнения каждой операции.

Многониточные станки требуют использования тщательного подхода при подготовке основания, проволочную конструкцию надо защищать. Необходимо грамотно подобрать так называемую технологическую смазку, средства охлаждения.

metmastanki.ru

Принцип работы ТЭЦ, устройство ТЭС

Принцип работы теплоэлектроцентрали (ТЭЦ) основан на уникальном свойстве водяного пара – быть теплоносителем. В разогретом состоянии, находясь под давлением, он превращается в мощный источник энергии, приводящий в движение турбины теплоэлектростанций (ТЭС) — наследие такой уже далекой эпохи пара.

Первая тепловая электростанция была построена в Нью-Йорке на Перл-Стрит (Манхэттен) в 1882 году. Родиной первой российской тепловой станции, спустя год, стал Санкт-Петербург. Как это ни странно, но даже в наш век высоких технологий ТЭС так и не нашлось полноценной замены: их доля в мировой энергетике составляет более 60 %.

И этому есть простое объяснение, в котором заключены достоинства и недостатки тепловой энергетики. Ее «кровь» — органическое топливо – уголь, мазут, горючие сланцы, торф и природный газ по-прежнему относительно доступны, а их запасы достаточно велики.

Большим минусом является то, что продукты сжигания топлива причиняют серьезный вред окружающей среде. Да и природная кладовая однажды окончательно истощится, и тысячи ТЭС превратятся в ржавеющие «памятники» нашей цивилизации.

Принцип работы

Для начала стоит определиться с терминами «ТЭЦ» и «ТЭС». Говоря понятным языком – они родные сестры. «Чистая» теплоэлектростанция – ТЭС рассчитана исключительно на производство электроэнергии. Ее другое название «конденсационная электростанция» – КЭС.

Теплоэлектроцентраль – ТЭЦ — разновидность ТЭС. Она, помимо генерации электроэнергии, осуществляет подачу горячей воды в центральную систему отопления и для бытовых нужд.

Схема работы ТЭЦ достаточно проста. В топку одновременно поступают топливо и разогретый воздух — окислитель. Наиболее распространенное топливо на российских ТЭЦ – измельченный уголь. Тепло от сгорания угольной пыли превращает воду, поступающую в котел в пар, который затем под давлением подается на паровую турбину. Мощный поток пара заставляет ее вращаться, приводя в движение ротор генератора, который преобразует механическую энергию в электрическую.

Далее пар, уже значительно утративший свои первоначальные показатели – температуру и давление – попадает в конденсатор, где после холодного «водяного душа» он опять становится водой. Затем конденсатный насос перекачивает ее в регенеративные нагреватели и далее — в деаэратор. Там вода освобождается от газов – кислорода и СО2, которые могут вызвать коррозию. После этого вода вновь подогревается от пара и подается обратно в котел.

Теплоснабжение

Вторая, не менее важная функция ТЭЦ – обеспечение горячей водой (паром), предназначенной для систем центрального отопления близлежащих населенных пунктов и бытового использования. В специальных подогревателях холодная вода нагревается до 70 градусов летом и 120 градусов зимой, после чего сетевыми насосами подается в общую камеру смешивания и далее по системе тепломагистралей поступает к потребителям. Запасы воды на ТЭЦ постоянно пополняются.

Как работают ТЭС на газе

По сравнению с угольными ТЭЦ, ТЭС, где установлены газотурбинные установки, намного более компактны и экологичны. Достаточно сказать, что такой станции не нужен паровой котел. Газотурбинная установка – это по сути тот же турбореактивный авиадвигатель, где, в отличие от него, реактивная струя не выбрасывается в атмосферу, а вращает ротор генератора. При этом выбросы продуктов сгорания минимальны.

Новые технологии сжигания угля

КПД современных ТЭЦ ограничен 34 %. Абсолютное большинство тепловых электростанций до сих пор работают на угле, что объясняется весьма просто — запасы угля на Земле по-прежнему громадны, поэтому доля ТЭС в общем объеме выработанной электроэнергии составляет около 25 %.

Процесс сжигания угля многие десятилетия остается практически неизменным. Однако и сюда пришли новые технологии.

Чистое сжигание угля (Clean Coal)

Особенность данного метода состоит в том, что вместо воздуха в качестве окислителя при сжигании угольной пыли используется выделенный из воздуха чистый кислород. В результате, из дымовых газов удаляется вредная примесь – NОx. Остальные вредные примеси отфильтровываются в процессе нескольких ступеней очистки. Оставшийся на выходе СО2 закачивается в емкости под большим давлением и подлежит захоронению на глубине до 1 км.

Метод «oxyfuel capture»

Здесь также при сжигании угля в качестве окислителя используется чистый кислород. Только в отличие от предыдущего метода в момент сгорания образуется пар, приводящий турбину во вращение. Затем из дымовых газов удаляются зола и оксиды серы, производится охлаждение и конденсация. Оставшийся углекислый газ под давлением 70 атмосфер переводится в жидкое состояние и помещается под землю.

Метод «pre-combustion»

Уголь сжигается в «обычном» режиме – в котле в смеси с воздухом. После этого удаляется зола и SO2 – оксид серы. Далее происходит удаление СО2 с помощью специального жидкого абсорбента, после чего он утилизируется путем захоронения.

Пятерка самых мощных теплоэлектростанций мира

Первенство принадлежит китайской ТЭС Tuoketuo мощностью 6600 МВт (5 эн/бл. х 1200 МВт), занимающей площадь 2,5 кв. км. За ней следует ее «соотечественница» — Тайчжунская ТЭС мощностью 5824 МВт. Тройку лидеров замыкает крупнейшая в России Сургутская ГРЭС-2 – 5597,1 МВт. На четвертом месте польская Белхатувская ТЭС – 5354 МВт, и пятая – Futtsu CCGT Power Plant (Япония) – газовая ТЭС мощностью 5040 МВт.

Сургутская ГРЭС-2

Сургутская ГРЭС-2www.techcult.ru

2 Техническая характеристика оборудования

Волочильный стан Sket UDZSA 2500/5 использует заготовку, получаемую со станов среднего волочения диаметром от 3 мм до 2 мм, для более тонкой продукции диаметром 1,6 мм до 1,2 мм. Технологическая скорость 300 м/мин, временное сопротивление разрыву заготовки, 400-1400 Н/мм2.

2.1 Кинематическая схема волочильного стана Sket udzsa 2500/5

Кинематическая схема волочильного стана Sket UDZSA 2500/5 изображена на Рисунке 2.1. Передача движения от электрического двигателя 1 на барабан 6 осуществляется через шкивы и клиноременную передачу 2, редуктор блока 3, коническую пару 4 и вертикальный вал 5.

Рисунок 2.1 Кинематическая схема блока стана Sket UDZSA 2500/5

Редуктор представляет собой литую станину с гнездами под подшипники, в которых размещаются три горизонтальных вала с четырьмя парами зубчатых шестерен с различным количеством зубьев – стан четырехскоростной. Движение от горизонтального вала редуктора на вертикальный вал передается посредством конической пары шестерен 6.

Кнопки управления станом: «пуск-стоп» насоса и стана, кнопка для заправки на пониженной скорости.

Барабан с трех сторон огражден броневой плитой. На ограждении барабана установлена блокировка обрыва проволоки. В момент обрыва конец проволоки ударяет по плите выключателя обрыва, при этом срабатывает электрическая схема (блокировка) на отключение стана.

На блоке стана со стороны обслуживания установлен «барьерный» выключатель в виде отрезка трубы или прутка. Если задеть его рукой или туловищем – стан остановится. У места размотки проволоки установлен «петлеуловитель» – выключатель стана в случае запутывания витков катанки (заготовки).

Барабан и волока (через стенку волокодержателя) охлаждаются водой. Рабочая часть барабана должна обладать высокой твердостью и чистотой обработки, а вся конструкция его должна способствовать беспрепятственному перемещению проволоки. Габариты барабана увеличены спицами (стойками).

Большим преимуществом таких машин является сравнительно быстрое охлаждение проволоки благодаря тому, что она не задерживается на барабане, а остановка стана необходима лишь при сменах волок.

2.2 Тянущие и намоточные устройства

Барабаны и шкивы в зависимости от конструкции стана служат для передачи усилия волочения при помощи сил трения между проволокой и поверхностью барабана (шайбы).

У машин магазинного типа они помогают создать некоторый запас проволоки. Конструкция барабанов предусматривает их охлаждение и охлаждение проволоки.

Проволока поступает всегда на один участок барабана – галтель и далее вытесняется другими витками, что обеспечивает постоянную скорость.

Тянущие и намоточные устройства изображены на Рисунке 2.2.

Рисунок 2.2 - Профиль(а) и галтель (б) волочильного барабана

Высота галтели равна 10…40 диаметрам проволоки, уклон от 1/5 до 1/30. Выше галтели витки проволоки становятся свободными. Прием проволоки в мотки осуществляется последним барабаном, в котором имеются прорези. В прорези входят раздвижные, плоские ребра съемника. Масса формируемого мотка от 80 до 150 кг. Съемник с мотком поднимают специальной лебедкой на поворотной консоли.

Прием проволоки на катушки и большегрузные мотки массой до 1000 кг осуществляется с помощью шпуленамоточного аппарата (ШНА). В процессе накопления проволоки на катушке изменяется линейная скорость намотки. Для соблюдения постоянства скорости намотки имеются специальные механические и электромагнитные устройства. Для равномерной укладки витков проволоки применяются гидравлические и механические укладчики.

Привод укладчика может быть как индивидуальный, так и общий с приводом ШНА через ременную передачу на вал укладчика.

Внутреннее охлаждение барабанов осуществляется за счет распыления воды при вращении.

Применяется и воздушное охлаждение барабанов и проволоки на них. Непосредственно на станине блока устанавливается вентилятор, который подает воздух на барабан через воздушные зазоры в станине. Наиболее эффективное охлаждение волок достигается при подаче проточной воды непосредственно на оправу волоки.

studfiles.net