водонепроницаемость;

прочность сцепления с металлом;

хорошая изоляция от эл.тока;

достаточная прочность и способность сопротивляться механическим воздействиям при засыпке траншеи.

- почвенную коррозию, происходящую в условиях заложения металла в почву;

- атмосферную коррозию, происходящую в условиях влажного воздуха;

- микробиологическую коррозию, вызываемую или усиливаемую микроорганизмами, содержащимися в грунте;

- коррозионное растрескивание под напряжением (КРН), вызываемое следующими последовательными процессами: наводораживание, коррозионное и механическое разрушение объекта;

- электрокоррозию, вызываемую почвенными постоянными или переменными блуждающими токами от внешнего источника;

- индукционную коррозию, возникающую в результате индукционного влияния линий электроснабжения на участках их параллельного следования и пересечения.

Борьба с коррозией при эксплуатации трубопроводов и нефтепромыслового оборудования. Виды коррозии трубопроводов

2. Причины и механизм коррозии трубопроводов

Основной причиной коррозии металла трубопроводов и резервуаров является термодинамическая неустойчивость металлов. Именно поэтому подавляющее большинство металлов в земной коре находится в связанном состоянии в виде окислов, солей и других соединений. Согласно второму закону термодинамики, любая система стремится перейти из состояния с большей энергией в состояние с меньшей энергией.

Энергия, которой обладают вещества, называется химической энергией.

Она создается движением электронов на электронных орбитах атомов и молекул. При определенных условиях химическая энергия может превращаться в другие виды энергии, совершать работу (например, работу образования химических соединений).

Применительно к веществам 2-й закон термодинамики звучит так: самопроизвольно совершаются только такие химические превращения, в результате которых образуются вещества с меньшей химической энергией. Практически для всех металлов (кроме золота) при образовании окислов, солей и т. д. это правило выполняется. Поэтому окисление металлов, т. е. их коррозия, в естественных условиях процесс неизбежный.

Практически круговорот металла в природе выглядит так. Металлургическая промышленность, затрачивая большое количество энергии, осуществляет восстановление металлов из руд в свободное состояние, то есть переводит их на более высокий энергетический уровень. Однако, когда этот металл уже в виде какой-то конструкции подвергается действию окислителей (кислорода), он самопроизвольно переходит в более стабильное окисленное состояние.

Влияние неоднородности состава металла

Для строительства трубопроводов применяют малоуглеродистые и низколегированные стали. Кроме железа они содержат углерод (до 2 %), легирующие примеси (хром, никель, марганец, медь) и примеси, которые невозможно полностью удалить в металлургическом процессе (сера, фосфор, кислород, азот, водород). Неоднородный состав сталей благоприятствует возникновению коррозионных пар в соответствующей среде.

Влияние неоднородности условий на поверхности металла

Для возникновения тока при электрохимической коррозии металла необходимо наличие катодной и анодной зон. В анодной зоне протекает реакция окисления, заключающаяся в потере металлом своих электронов и образовании ион-атомов

Me →Ме n+ + n ∙ẽ.

Переходя в раствор электролита, ион-атомы металла вызывают его постепенное разрушение — коррозию.

В катодной зоне протекает реакция восстановления — присоединения свободных электронов каким-либо веществом, называемым деполяризатором. Если роль деполяризатора играют ионы водорода 2Н+ + 2е → 2Н → Н2, то такая реакция называется реакцией водородной деполяризации. Если же деполяризатором выступает кислород

О2 + 4Н+ + 4 ẽ → 2Н2О — в кислой среде,

О2 + 2Н2О + 4 ẽ → 4(ОН) — в щелочной среде,

то такая реакция называется реакцией кислородной деполяризации.

Из рассмотрения механизма электрохимической коррозии следует, что интенсивность процесса зависит от скорости образования ион-атомов металла (и свободных электронов), а также наличия кислорода и воды. Учитывая, что на скорость образования ион-атомов влияет температура, концентрация раствора электролита и другие внешние условия, можно сделать заключение, что если на поверхности одного и того же металла создать различные условия, то одна часть его поверхности станет анодом по отношению к другой.

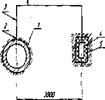

Примеры образования гальванических элементов из одного металла приведены на рис. 2.

Рисунок 2 — Примеры образования гальванических элементов

В первом случае анодом является электрод, помещенный в подогретый электролит. Это связано с тем, что в подогретом электролите растворение металла происходит более интенсивно. Аналогичная картина наблюдается и в слабоконцентрированном растворе собственной соли по сравнению с концентрированным раствором этой соли. Наконец, при подаче к одному из электродов воздуха на нем облегчается протекание реакции кислородной деполяризации, характерной для катода.

Рисунок 4 — Примеры возникновения коррозионных элементов на трубопроводе в результате различия условий на поверхности металла: А — анодная зона; К — катодная зона (стрелки указывают направление движения ион-атомов метала

К образованию коррозионных элементов на поверхности трубопроводов приводит различный доступ кислорода к разным участкам его поверхности, разная влажность грунта, неоднородность микроструктуры металла. Примеры возникновения коррозионных элементов приведены на рисунке 4.

Влияние состава среды

Нефти представляют собой смесь различных углеводородов с неуглеводородными компонентами (спирты, фенолы, соединения серы, кислорода и др.). Если предельные и непредельные углеводороды совершенно инертны к металлам, то неуглеводородные компоненты вступают с ними в химическую реакцию. Особенно опасны сернистые соединения (элементарная сера, сероводород, меркаптаны), которые являются причиной от 3 до 20 % случаев коррозионного повреждения внутренней поверхности трубопроводов. Сернистые соединения нефти попадают при ее переработке и в нефтепродукты.

Большую опасность в коррозионном отношении представляют также органические кислоты, образующиеся в результате окисления углеводородной и неуглеводородной составляющих товарных топлив при их хранении и применении.

Таким образом, нефтепродукты в той или иной мере являются коррозионно-активными.

Механизм наведения блуждающих токов на подземные металлические сооружения и их разрушения

Появление блуждающих токов в подземных металлических сооружениях связано с работой электрифицированного транспорта и электрических устройств, использующих землю в качестве токопровода. Источниками блуждающих токов являются линии электрифицированных железных дорог, трамваев, линии электропередачи, установки катодной защиты и др.

При работе электрифицированного транспорта ток совершает движение от положительной шины тяговой подстанции по контактному проводу к двигателю транспортного средства, а затем через колеса попадает на рельсы, по которым возвращается к отрицательной шине тяговой подстанции. Однако из-за нарушения перемычек между рельсами (увеличение сопротивления цепи), а также низкого переходного сопротивления «рельсы — грунт» часть тока стекает в землю. Здесь она натекает на подземные металлические сооружения, имеющие низкое продольное сопротивление, и распространяется до места с нарушенной изоляцией, расположенного недалеко от сооружения с еще меньшим продольным сопротивлением. В месте стекания блуждающих токов металл сооружения теряет свои ион-атомы, т. е. разрушается.

Блуждающие токи опасны тем, что они стекают, как правило, с небольшой площади поверхности, что приводит к образованию глубоких язв в металле в течение короткого времени.

Закономерности коррозионного растрескивания под напряжением (КРН)

Коррозионное растрескивание под напряжением (стресс-коррозия, карбонатное растрескивание) — это разрушение металла вследствие возникновения и развития трещин при одновременном воздействии растягивающих напряжений и коррозионной среды.

Впервые упоминания о КРН появились в начале 60-х годов XX века после того, как данное явление было зафиксировано на газопроводах высокого давления в Австралии, Канаде и США. В начале 80-х годов оно было идентифицировано на газопроводах, проложенных в пустынных и полупустынных районах Средней Азии и Казахстана. В настоящее время, по данным Ростех-надзора, КРН является главной причиной разрушения линейной части магистральных газопроводов.

Внешне КРН выглядит как группы трещин, ориентированных преимущественно вдоль оси трубы. Трещины могут проникать в тело трубы на различную глубину. Нарушение целостности газопровода происходит в результате протяженного разрушения, когда трещины или группы трещин достигают критического размера и происходит быстрый, так называемый «долом».

Трещины зарождаются на внешней поверхности трубопровода в нижней части трубы в районе 5.. .7 часов условного циферблата. Коррозионному растрескиванию подвергаются как основной металл труб, так и сварные соединения. Наиболее часто КРН развивается в 20-километровой зоне после компрессорной станции, а также при наличии водных потоков, которые направлены вдоль трубопроводов или пересекают их.

Зонами риска с точки зрения КРН являются участки с пересеченной местностью, где трубопровод не прилегает ко дну траншеи, поэтому между ними существует воздушный зазор. 40 % всех аварий по причине КРН связано с нарушением целостности изоляционного покрытия.

Все стресс-коррозионные разрушения последних лет происходят в нейтральных и слабокислых грунтах (рН=4,5...7). Многочисленные наблюдения аварийных разрушений за рубежом свидетельствуют, что КРН во многих случаях провоцируется локальной коррозией, и поэтому развитие КРН напрямую связано с коррозионной активностью грунтов.

Единого мнения о механизме КРН пока нет. Один из возможных «сценариев» ее развития выглядит следующим образом:

1) под некачественно нанесенное или поврежденное изоляционное покрытие трубопровода попадает грунтовая вода;

2) в результате действия катодной защиты, обеспечивающей наложение отрицательного потенциала на трубопровод, большая часть катионов водорода, содержащихся в грунтовой воде, превращается в атомы и молекулы водорода на поверхности металла 2Н+ +ẽ →Н2), что приводит к дополнительному отслоению изоляционного покрытия;

3) часть атомов или катионов водорода проникает в металл, нарушая его структуру и приводя к его охрупчиванию;

4) от действия переменной нагрузки на поверхности металла образуются трещины, в которые проникает почвенный электролит, и описанный выше процесс повторяется;

5) при достижении одной из трещин критических размеров наступает «внезапное» разрушение трубопровода.

Подводя итоги вышесказанному, можно сделать неутешительный вывод, что коррозия трубопроводов — процесс неизбежный. Однако человек, вооруженный знанием механизма коррозии, может затормозить его таким образом, чтобы обеспечить сохранение работоспособности трубопроводов в течение достаточно длительного времени.

studfiles.net

Коррозия металлов, виды коррозии.

Коррозией металла называется его разрушение, вызванное электрохимическим воздействием внешней среды на его поверхность.

Разрушение металла труб почвенной коррозией происходит под действием малых электрических токов, возникающих на поверхности металла в результате взаимодействия с ним почвенного электролита. Поверхность металла и электролит образуют гальваническую пару. Та часть поверхности металла, из которой ток переходит в электролит, называется анодом, а та часть, где ток выходит из электролита, - катодом. В анодных зонах металл подвергается разрушению, а в катодных зонах происходит накопление продуктов коррозии без разрушения металла.

Подземная электрохимическая коррозия металла, в почвах и грунтах характерна для трубопроводов уложенных в землю, где грунтовые воды являются электролитами.

Коррозия блуждающими токами – электрохимическая коррозия металла под воздействием блуждающего тока, подвергаются трубы, уложенные в землю вблизи электрических кабелей и рельсов.

В зависимости от типа разрушений коррозии разделяются на сплошную, местную и структурную.

Сплошная коррозия охватывает всю поверхность металла.

Местная охватывающая отдельные участки с нарушением гладкой поверхности в виде царапин и др. она подразделяется на точечную и сквозную (кровли зданий).

Структурная – связанная со структурной неоднородностью металла, подразделяется на межкристаллитную, которая распространяется по границам зерен металла, и избирательную разрушающие структурные составляющие сплава. Так в серых чугунах разрушается металлическая основа, остается лишь скелет из включений графита.

Способы защиты металлических изделий от коррозии.

Процесс разрушения труб под действием окружающей среды называется коррозией.

По характеру взаимодействия металла труб, различают два типа коррозии: химическую и электрохимическую.

Химической коррозией называется процесс разрушения всей поверхности металла при его контакте с агрессивным химическим веществом.

Электрохимической коррозией называется процесс разрушения металла сопровождающийся образованием и прохождением эл.тока при этом на поверхности металла образуется не сплошное, а местное повреждение металла в виде пятен и раковин.

Биокоррозия трубопроводов вызывается жизнедеятельностью микроорганизмов

Существует два способа защиты от коррозии: пассивный и активный.

Пассивный – изоляционные покрытия различными материалами ( битумно-резиновые и полимерные). Требования к покрытию:

К числу активным способам защиты относится катодная и протекторная защиты.

Сущность катодной защиты сводится к созданию отрицательного потеннцала на поверхности трубы. Благодаря чему предотвращается утечка электронов с поверхности трубы, сопровождающаяся ее коррозионным разъеданием.

Протекторная защита отличается тем, что необходимый для защиты ток, создается не станцией, а протекторами имеющие более отрицательный потенциал, чем защищаемый объект.

Основной металл защищается покрытием лакокрасочным, неметаллическим и металлическим, легированием электрохимическую (пластина цинка, магнитные протекторы. Основан на создании гальванических пар).

ЭЛЕКТРИЧЕСКИЕ МЕТОДЫ защиты – катодная, протекторная и дренажная.

При катодной – коррозия анодных участков трубы ликвидируется наложением на неё отрицательного потенциала, получаемого от внешнего источника постоянного тока, положительный потенциал которого соединяется с заземленным анодом. При такой схеме происходит разрушение заземленного анода (куска металла) и предотвращается разрушение трубы (катода).

При протекторной защите защитный ток возникает в результате работы гальванической пары протектор – труба, причем потенциал протектора должен быть ниже потенциала стали. Здесь не требуется источника электроэнергии, но расходуется значительное количество цветных металлов, поскольку протектор (анод) изготавливают из специальных сплавов – цинка, магния и алюминия.

Для повышения эффективности работы протектора его обычно обмазывают смесью глины с гибсовым порошком, что понижает сопротивление анодного заземлителя.

Дренажная защита предназначена для отвода блуждающих токов, в зоне прохождения поездов и трамваев, проходящих с газопровода обратно в рельсовую сеть.

studfiles.net

Борьба с коррозией при эксплуатации трубопроводов и нефтепромыслового оборудования.

1 Виды коррозии и их физико-химические сущности

Коррозией называется разрушение материала в результате химического или электрохимического взаимодействия с внешней средой. Трубопроводы системы сбора могут подвергаться трем видам коррозии: атмосферной, внешней (почвенной) и внутренней (жидкостной).

Атмосферная коррозия - это обычное ржавление (окисление) труб, уложенных на поверхности земли. Разрушительное действие атмосферной коррозии невелико и легко может быть устранено путем окраски поверхности труб масляными красками и лаками, липкими лентами. Атмосферная коррозия обычно бывает равномерной.

Внешняя (почвенная) коррозия трубопроводов наиболее опасна и методы борьбы с ней более сложны и дороги. Почвенная коррозия, возникающая вследствие химического или электрохимического процесса в окружающем трубу грунте, может в некоторых случаях вызвать очень быстрое появление сквозных свищей в металле трубы и вывести трубопровод из строя.

Основной причиной внешней коррозии трубопроводов являются электрохимические процессы.

2 Способы защиты труб от внешней коррозии

Защита трубопроводов от почвенной коррозии делится на пассивную защиту и активную защиту. При пассивной защите поверхность трубопроводов покрывается защитными покрытиями и изоляциями. При активной защите устраняются причины, вызывающие коррозию. Пассивную защиту можно осуществлять путем окраски поверхности трубопровода различными красками и лаками или покрытиемтрубопроводов битумной изоляцией. Наиболее распространены защитные покрытия из нефтяных битумов с увеличением их механической прочности путем обертывания гидроизолом. Тип битумного покрытия определяют в зависимости от коррозионной активности грунта.

К активным средствам относятся катодная защита от почвенной коррозии и электрозащита от коррозии, вызываемой блуждающими токами. При активной защите процессы коррозии переносятся с трубопровода на заземляющие устройства. Средства электрозащиты применяют на изолированных трубопроводах, уложенных в грунт с омическим сопротивлением не более 100 Ом'М и в зонах действия блуждающих токов.

Принцип катодной защиты подземных трубопроводов основан на электрохимической теории почвенной коррозии, согласно которой коррозия является результатом образования на поверхности металла трубы гальванопар, в которых движется электрический ток. Коррозия металла трубы происходит в местах выхода положительно заряженных ионов в почву, т.е. в анодах. При катодной защите электрический ток от постороннего источника пропускается в трубопровод и тем самым превращает его в катод, благодаря чему процесс коррозии на поверхности трубы прекращается и переносится на искусственно созданные аноды, состоящие из обрезков металла, зарытых в землю и соединенных электрически с плюсовой клеммой источника постоянного тока.

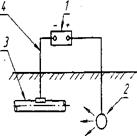

На рисунке 3.1 приведена схема расположения элементов катодной защи

ты.

1- источник постоянного тока;2- анод; 3 - трубопровод;4 - проводник тока

Рисунок 3.1 - Схема расположения элементов катодной защиты

Для повышения эффективности катодной защиты и сокращения затрат электроэнергии защищаемый участок трубопровода отделяется от соседних фланцевым соединением с изолирующей прокладкой из диэлектрического материала: заземлители (аноды) делают из старых труб, обрезков рельсов.

Для борьбы с электрохимической коррозией металлов применяют также и специфические электрохимические методы, основанные на том, что защищаемый металл подвергается катодной поляризации. В одной из разновидностей катодной защиты, называемой протекторной защитой, это достигается присоединением к защищаемому металлу более активного металла (протектора), который становится анодом, благодаря чему анодные участки поверхности защищаемого металла превращаются в катод по отношению к протектору (Рисуно 3.2.) .

1- защищаемый газопровод ,2- стальной Г-образный стержень;3 -соединительный провод;4 - протектор; 5- наполнитель

Рисунок 3.2 - Схема расположения элементов протекторной защиты

Протекторы изготавливают из металлов, электрический потенциал которых больше потенциала материала трубопровода. При возникновенииразности потенциалов между трубой и почвой протекторы становятся разрушаемыми анодами, в результате чего трубопровод сохраняется от коррозии.

Такими металлами являются магний, рафинированный цинк, алюминий и др.

Преимущества протекторной защиты следующие:

• отпадает необходимость в сооружении катодных станций;

• простота схемы;

• отсутствие эксплуатационных расходов.

К недостаткам следует отнести:

• сравнительно большие капитальные затраты;

• необходимость расходования цветных металлов;

• возможность защиты труб ограниченной длины (до 15 м).

1 Способы защиты труб от блуждающих токов

Блуждающие токи - электрические токи, идущие по земле от рельсов трамвая, метрополитена, от электрических подстанций и др. В местах выхода электронов трубопровод имеет положительную полярность относительно земли, вследствие чего идет процесс переноса металла (катионов) в землю. На этом участке и происходит разрушениетрубопровода.Поэтому защита трубопроводов от блуждающих токов осуществляется присоединением их к отрицательному полюсу (катоду) катодной станции.Эффективным методом является также прокладка экранирующего трубопровода на пути блуждающих токов.

2 Способы защиты труб от внутренней коррозии

Как правило, от внутренней коррозии защищают путем ввода ингибиторов коррозии, которые, адсорбируясь поверхностным слоем трубы, образуют защитную пленку от действия коррозионной среды. Наиболее действенными в настоящее время являются ингибиторы ИКБ-2, ИКБ-4, ИКБ-8.

Для предупреждения коррозионных разрушений также применяются различные покрытия внутренней поверхности трубопроводов.Метод нанесения заключается в формировании равномерного слоя покрытия небольшой толщины в процессе движения эластичных пробок с раствором изоляции под действием сжатого воздуха.

Кардинальным является зашита трубопровода от коррозии введением в его состав различных химических добавок, т.е. легирование.

Подготовка нефти товарных кондиций

При промысловой подготовке нефти в соответствии с необходимыми нормами и качеством нефть может проходить три основных технологических процесса: обезвоживание, обессоливание, стабилизация.

Наиболее сложным является обезвоживание нефти. Трудность заключается в том, что нефть и вода склонны к образо- ванию эмульсий обратного типа (т.е. вода в нефти), при этом содержание воды может достигать 80–90 %. Данные эмульсии достаточно трудно разбиваются. Частицы воды имеют размеры 1–10 микрон, при таком их размере силы тяжести и силы трения пример- но равны, и тем самым разделение за счет разности плотностей практически отсутствует. Вокруг частиц воды возникает бронирующий слой из АСПВ, который проявляет поверхностно-активные свойства. Со временем такая эмульсия упрочняется. Механизм разрушения эмульсий основан на процессах коагуляции (слипания) и коалисценции (слияния) глобул воды.

Для проведения данных процессов применяют в основном тепловые и химические методы.

Тепловой метод: жидкость подогревается в печах до температуры 35–70 °С и отправляется в отстойники. В процессе нагрева снижается вязкость жидкости, а значит, и силы внутреннего трения, увеличивается объем и снижается плотность, причем плотность нефти снижается значительнее плотности воды, а следовательно, увеличивается разность плотностей воды и нефти. Большие глобулы воды начинают догонять маленькие, пробивают бронирующий слой и объединяются.

Химические методы: предполагают разбить ПАВ или убрать их с поверхности глобул воды. До- бавляют реагенты, которые усиливают сродство АСПВ к нефти или к воде, таким образом добиваясь их ухода в нефть или в воду. Главное не ошибиться в расчетах и дозировке, иначе подобные действия могут привести к усилению эмульсии. Наиболее хорошие деэмульгаторы – ПАВ неионогенного типа (которые не диссоциируют на ионы в воде). Также применяются такие методы, как электроде-эмульсация, центрифугирование, фильтрация или их совокупность.

Обессоливание: обеспечивается добавлением в нефть пресной воды, которая забирает на себя часть солей. Также существуют установки по электрообессоливанию нефти.

Стабилизация: регулирует давление насыщенных паров. Если нефть не стабилизировать, она будет терять легкие УВ везде, где есть контакт с атмосферой. Легкие УВ отделяют, но не выкидывают в атмосферу. Для этого нагретую нефть прогоняют через сепаратор или проводят ректификацию нефти (процесс массообмена жидко- паровой фазы при температуре 230 °С).

Требования к качеству товарной нефти определяют необходимость проведения ее промысловой подготовки. Продукция скважин после отделения газа поступает на пункты сбора в виде нефтяной эмульсии – механической смеси нефти и попутно добываемой воды. Образующаяся при перемешивании в скважинах и сборных нефтепроводах дисперсная система (нефтяная эмульсия) характеризуется определенной стойкостью и требует для разделения (деэмульсации) применения специальных средств и технологий. Частичное разрушение эмульсий происходит в нефтесборных коллекторах за счет ввода в скважинную продукцию специальных реагентов (деэмульгаторов) и обеспечения определенных режимов движения эмульсий в трубопроводах. Частичное отделение воды от нефти может проис- ходить в УПСВ (установка предварительного сброса воды) перед сборным пунктом или после него. Неразрушенная эмульсия после ЦСП и УПСВ направляется на УППН (установка промысловой подготовки нефти).

В нефтяной эмульсии мельчайшие глобулы диспергированной воды покрыты бронирующим слоем, который препятствует разру- шению (расслоению) эмульсии. На УППН разрушение эмульсии (деэмульсация) обеспечивается за счет ввода в них деэмульгаторов и нагрева. В термоотстойниках установки вода отделяется от нефти. Если при этом содержание минеральных солей в нефти (остаточной воде) имеет высокие значения, процесс термохимической обработки повторяют после ввода в нефть пресной воды (обессоливание нефти).

Одним из показателей качества товарной нефти является давление ее насыщенных паров. Чем больше это давление, тем в большей мере нефть испаряется (теряет легкие фракции) при контакте с атмосферным воздухом. С целью снижения давления насыщенных паров нефть при ее подготовке на промысле может подвергаться горячей сепарации или ректификации.

В соответствии с ГОСТ «Нефть. Степень подготовки для нефтеперерабатывающих предприятий. Технические условия» выделяют три группы нефти по степени подготовки и предусматривают соответствующие товарные кондиции:

lektsia.com

2. Причины и механизм коррозии трубопроводов. Защита нефтепромысловых трубопроводов от коррозии

Похожие главы из других работ:

Атмосферная коррозия

1. Классификация и механизм атмосферной коррозии металлов

Основным фактором, определяющим механизм и скорость атмосферной коррозии, является степень увлажненности поверхности коррозирующих металлов...

Выбор конструкционного материала и способа защиты для изготовления и хранения раствора серной кислоты (60%)

1.1 Механизм коррозии металлов в кислотах

Механизм электрохимической коррозии. Коррозия металла в средах, имеющих ионную проводимость, протекает через анодное окисление металла: и катодное восстановление окислителя (Ох) Окислителями при коррозии служат ионы...

Защита МНГП от коррозионного разрушения

МЕХАНИЗМ ПОЧВЕННОЙ КОРРОЗИИ

Почвенная коррозия - разрушение металла под воздействием агрессивной почвенной среды. Этому виду коррозионного разрушения подвергаются металлы и конструкции, находящиеся в почве, то есть различные подземные резервуары, трубопроводы, сваи...

Защита нефтепромысловых трубопроводов от коррозии

3. Способы защиты трубопроводов от коррозии

Способы защиты трубопроводов от наружной коррозии подразделяются на пассивные и активные. Продлить срок службы трубопроводов можно, применяя следующие способы защиты: * изоляцию поверхности Me изделий от агрессивной среды (пассивная защита), т...

Коррозионная потеря металла на участках пересечения нефтепроводов с другими коммуникациями (ЛЭР, ГП, ВВ)

1. Понятие коррозии трубопроводов

...

Коррозионная потеря металла на участках пересечения нефтепроводов с другими коммуникациями (ЛЭР, ГП, ВВ)

1.1 Виды коррозии трубопроводов

...

Коррозионная потеря металла на участках пересечения нефтепроводов с другими коммуникациями (ЛЭР, ГП, ВВ)

1.2 Причины и механизм коррозии трубопроводов с другими коммуникациями (ЛЭП, Г.П, В.В.)

Блуждающий ток - это электрический ток, появляющийся в некоторых грунтах от дисперсии электрифицированных, например, железнодорожных (трамвайных) путей, где рельсы выполняют роль возвратных проводников питающих подстанций...

Коррозионная потеря металла на участках пересечения нефтепроводов с другими коммуникациями (ЛЭР, ГП, ВВ)

2. Защита трубопроводов от электрохимической коррозии

...

Коррозионная потеря металла на участках пересечения нефтепроводов с другими коммуникациями (ЛЭР, ГП, ВВ)

2.2 Способы защиты трубопроводов от коррозии

Химическая обработка агрессивной воды или обводненного грунта, в котором залегает нефтепровод. Вода, протекающая по трубопроводу (подтоварная вода, которая находится в составе нефти, в допустимом по РД значении)...

Коррозия на Оренбургском газоперерабатывающем заводе

2. Возможные виды коррозии оборудования и трубопроводов.

1. По механизму процесса возможны следующие типы коррозии: - электрохимическая - взаимодействие металла с коррозионной средой (раствор электролита)...

Коррозия на Оренбургском газоперерабатывающем заводе

5. Механизм сероводородного растрескивания оборудования и трубопроводов

Как было отмечено выше, сероводородное растрескивание оборудования ОГПЗ инициируется концентраторами напряжений: дефекты сварных соединений и технологические дефекты основного металла, резьбы, следы от ключей, коррозионные язвы и т.п...

Модернизация системы автоматического управления и узла дозирования флокулянта, разработка конструкции узла измерения расхода флокулянта

5.1 Причины модернизации

Для успешного протекания процесса флотации требуется дозированная подача флотационных реагентов в различные точки технологической цепочки...

Потери от утечки нефти при трубопроводном транспорте

4. Организация эффективной защиты трубопроводов от коррозии

С целью предотвращения аварий большое внимание уделяется вопросам эффективной защиты труб от коррозии и надежного контроля трубопроводов, находящихся в эксплуатации...

Применение ингибиторов коррозии для защиты трубопроводов

2.1 Причины повреждения трубопроводов в системе ППД

Коррозия металлов - самопроизвольное разрушение металлов вследствие химического или электрохимического взаимодействия их с внешней средой. Коррозионный процесс - гетерогенный (неоднородный)...

Проектирование часового механизма

4. Стрелочный механизм и механизм завода пружины и перевода стрелок

...

prod.bobrodobro.ru

Классификация процессов внутренней и наружной коррозии на магистральных и промысловых трубопроводах — электронный каталог продукции,разработка мобильных приложений,АОС,автоматизированные обучающие системы,семинары по нефтегазовой тематике,разработка СТУ,СТУ

Коррозией (от лат. «corrosio» — «разъедание») металлов называется разрушение их поверхности в результате окисляющего воздействия окружающей среды. В процессе эксплуатации металлических магистральных и промысловых трубопроводов всегда происходит коррозия с образованием и развитием дефектов под воздействием внешних и внутренних факторов (воздействие коррозионной среды, статических и динамических напряжений, температуры и т.д.) и, как следствие, их разрушение. Коррозионное состояние трубопроводов определяется степенью коррозионного влияния на них окружающей среды и уровнем защиты от этого влияния.

Степень коррозионного влияния наиболее объективно определяется свободной скоростью роста коррозионных повреждений (Vкорр), измеряемой в мм/год. Многообразие природно-климатических условий РФ создает широкий диапазон скоростей почвенной наружной коррозии: от 0,25 - 0,3 мм/год в районах Сибири и Приполярья до 0,8-1,2 мм/год в южных регионах РФ и на Кавказе. Факторами дополнительной опасности являются значительные блуждающие токи (скорость роста дефектов: 0,1….10 мм/год) и индукционная коррозия (скорость роста дефектов: 0,05….3 мм/год) в промышленных районах центральной России. Скорость роста коррозионных дефектов в результате микробиологической наружной коррозии составляет 0,1…1,5 мм/год. В целом, наружную коррозионную опасность для объектов нефтегазового комплекса РФ можно характеризовать средней скоростью разрушения трубопроводов в 0,4….0,7 мм/год. Скорость роста внутренних коррозионных дефектов существенно превышает вышеуказанные цифры и может составлять до 10 мм/год. Существенной особенностью трубопроводов является то, что для них опасно появление даже самого мелкого сквозного проржавления, нарушающего их герметичность. У трубопроводов при этом возникают большие утечки транспортируемых продуктов, вызывающие опасность для окружающей среды, а иногда и опасность серьезных аварий вплоть до взрывов.

Указанные скорости роста обусловлены протеканием нескольких видов коррозионных процессов, различающихся между собой по механизму протекания: химическая коррозия, электрохимическая коррозия и коррозионное растрескивание под напряжением.

Химическая коррозия металлов - это гетерогенное взаимодействие металла с коррозионной средой, при котором окисление металла и восстановление окислителя происходит одновременно. Движущей силой процесса химической коррозии является уменьшение общей свободной энергии системы окислитель-восстановитель вследствие протекания химической реакции. Наиболее распространенным видом химической коррозии является коррозия металлов в газах, особенно при повышенных температурах.

На объектах нефтегазового комплекса наиболее часто встречается электрохимическая коррозия. Причиной протекания данного процесса является возникновение на поверхности металла, соприкасающегося с электролитом, большого количества коррозионных гальванических элементов. Возникновение таких коррозионных элементов вызвано различными величинами собственных потенциалов отдельных участков поверхности металла.

Это различие потенциалов на поверхности металла обусловливается как внутренними, так и внешними факторами. К числу внутренних факторов относятся: природа металла, его кристаллическое строение, наличие внутренних напряжений, температура, различный характер обработки поверхности металла, наличие загрязнений в металле (сегрегации, шлак и т. д.). К числу внешних факторов, влияющих на возникновение различных потенциалов на поверхности металла, относятся: природа и концентрация электролита, его температура, скорость движения, доступ окислителей к поверхности металла. В результате наличия разных потенциалов на поверхности металла образуется коррозионный гальванический элемент, в цепи которого возникает электрический ток.

Важной особенностью коррозионного процесса является то, что разрушения при электрохимической коррозии происходят только на анодах, в то время как на катодах происходит процесс деполяризации и разрушение металла не имеет места.

Коррозионное растрескивание под напряжением (КРН) труб в подземных трубопроводах является одной из форм инициируемых внешней средой разрушений. Его определяют как макрохрупкое разрушение, развивающееся в результате одновременного воздействия на металл коррозионной среды и растягивающих напряжений. В отличие от воздействия общей и локальной коррозии КРН приводит к снижению несущей способности, как правило, без существенного изменения толщины стенок.

В то же время, для объектов нефтегазового комплекса наиболее естественно классифицировать процессы коррозионного разрушения на протекающие на наружной и внутренней поверхности металлического объекта. В зависимости от условий протекания различают несколько видов наружной или внутренней коррозии стальных сооружений добычи, транспортировки и хранения нефти и газа.

Наружная коррозия может быть подразделена на:

Внутренняя коррозия сооружений нефтегазового комплекса обычно подразделяется на следующие классы:

На практике часто приходится сталкиваться с одновременным совместным протеканием нескольких коррозионных процессов.

Хотите узнать больше о коррозии металлических конструкций и методах противокоррозионной защиты?

Скачайте наше специализированное учебно-справочное приложение «Защита от коррозии»

transenergostroy.ru