Большая Энциклопедия Нефти и Газа. Заготовки труб

Заготовки

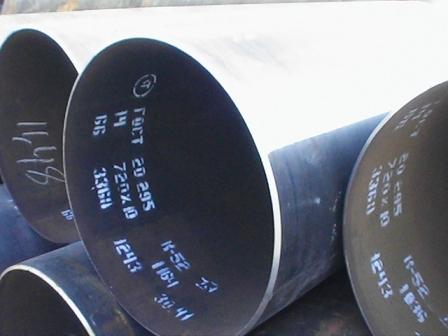

Для изготовления такой продукции, как бесшовные трубы используют заготовки из углеродистой и легированной стали. Исходным материалом в зависимости от диаметра трубы и толщины ее стенки также могут быть литая трубная гильза, слиток, блюм. Выбор зависит от требований, предъявляемых к изделиям.

Трубные гильзы получают методом непрерывного или центробежного литья. Последний из перечисленных методов предпочтителен при изготовления труб из качественных сталей и специальных сплавов малыми партиями. Для улучшения пластических свойств заготовку подвергают гомогенизации, а затем горячей деформации со степенью обжатия около 60 % . Однако преобладающее количество заготовок для производства бесшовных изделий получают в виде отливок сплошного сечения.

Круглую трубную заготовку применяют с диапазоном диаметров 100-750 мм. При этом материал, размером, превышающим примерно 250 мм, направляют в виде многогранных слитков прямо в литом состоянии на специальный стан. Металлы, размером примерно до 250 мм поступают на трубный стан после предварительной прокатки. Предварительная отделка осуществляется на блюмингах и на станах.

Для труб из высоколегированных сталей применяют также и кованую заготовку. Возможен и непосредственный передел блюмов и сортовых квадратных элементов с машин непрерывного литья на стане. Впрочем, при использовании предварительно прокатанной непрерывнолитой детали, качество внутренней поверхности изделий улучшается. С увеличением степени деформации до 75 % достигается улучшение показателей свойств.

Уровень минимального обжатия для достижения требуемых свойств для металла, отлитого непрерывным способом, имеет большее значение, чем для того, который был изготовлен в изложницах. При разливке в последние из перечисленных, уже просто по экономическим соображениям приходится отливать слитки больших размеров по сечению и при этом неизбежно достигаются высокие степени деформации, а при непрерывном литье данный параметр должен приниматься в соответствии с предъявляемыми требованиями.

Кратность вытяжки 3-4, первоначально считавшаяся достаточной, теперь признается приемлемой только для труб второстепенного назначения и при незначительном их нагружении. Для изделий средней и повышенной ответственности необходима по крайней мере 6-10-кратная вытяжка.

Поскольку при производстве металлопроката исходный материал (заготовка) подвергается дополнительной горячей обработке давлением, требуемые свойства материала могут быть целенаправленно получены либо в процессе деформации, либо путем термической обработки готового продукта.

ural-steel.ru

Трубная заготовка | Компания «Труболит»

Наши центробежнолитые трубы нашли свое применение также в качестве трубной заготовки для дальнейшего передела. Неограниченный размерный ряд труб, а также любая возможная толщина стенки трубы делают центробежнолитые трубы уникальным материалом для передела.Для трубных заводов мы производим трубную заготовку для станов горячей прокатки труб и станов ХПТ. Собственное плавильное производство позволяет изготавливать заготовку практически любой марки стали, включая трубную заготовку биметаллическую для изготовления биметаллических труб методом дальнейшей горячей прокатки. Мы производим полые заготовки из легированных марок стали диаметром 130-550 мм для производства труб ковкой, на станах косой прокатки, пильгерных и трубопрессовых установках, кольцераскатных станах. Марочник сталей для трубной заготовки практически неограничен, объем выпускаемых труб – от 1 трубы.

Для машиностроительных предприятий мы производим трубную заготовку центробежнолитую, которую наши заказчики применяют как малоотходную заготовку при производстве деталей по своим чертежам, вместо использования поковки либо круга.

Для заводов нефтяного оборудования и нефтесервисных компаний мы изготавливаем биметаллическую трубную заготовку из которой производятся втулки биметаллические буровых насосов (втулки биметаллические цилиндровые). Биметаллическая втулка является одной из самых востребованных запасных частей к буровому насосу ввиду того, что втулка подвергается наибольшим нагрузкам и износу при работе оборудования.. Внутренний рабочий слой втулки выполняется из износостойкого хромомолибденового чугуна, имеющего износ в несколько раз меньший, чем у традиционно применяющейся стали. Наружный слой выполняется из стали 25Л либо аналогичной. Внутренний рабочий слой из износостойкого чугуна позволяет увеличивать ресурс работы таких втулок до 1200 часов и более! Втулки биметаллические цилиндровые для буровых насосов прошли успешные испытания при буровых работах в крупнейших компаниях, занимающихся бурением: ОАО «Газпром», ОАО «НК «Роснефть», ОАО «ЛУКОЙЛ» и другие. Экономический эффект от применения биметаллических втулок достигается за счет увеличения межремонтного периода, увеличения объемов бурения, снижения ремонтных расходов. Биметаллические втулки для буровых насосов изготавливаются для насосов УНБТ-1180, УНБ-600, УНБТ-950, (У8-6МА2) а также втулки биметаллические для иностранных буровых насосов серий F, 3NB, PZ, F-500, F-800, F-1000, F-1300, F-1600, F-1800, F-2200, SL3NB-1300A, 3NB-1300C, PZ6/7; 8/9; 10/11, T1300/1600 и других. Имеющиеся парк машин центробежного литья труб позволяют изготавливать трубы диаметром 100-1625мм, в том числе для изготовления втулок буровых насосов.

Также возможно применение нашей трубной заготовки в других отраслях промышленности.

Минимальный заказ – от 1 изделия!

По Вашему запросу мы проработаем и предложим Вам оптимальное решение по поставке трубной заготовки. Мы имеем богатый опыт изготовления трубной заготовки. Инженерный персонал нашего завода – 120 человек. Мы готовы решить любую поставленную заказчиком техническую задачу!

В случае Вашей заинтересованности в поставках нашей продукции мы готовы провести детальные переговоры о возможных условиях совместной работы.

Надеемся на плодотворное сотрудничество.Для связи с нами звоните по тел: +7 (499) 709-90-73 задать вопрос, или подать заявку вы всегда можете любым удобным для вас способом: Наши контакты

trubolit.ru

Изготовление - трубная заготовка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Изготовление - трубная заготовка

Cтраница 1

Изготовление трубных заготовок из стальных тонкостенных сварных труб имеет ряд особенностей, определяемых малой толщиной стенки трубы, наличием грата пс шву сварки на внутренней стенке и частым отклонением сечения этих труб от круглой формы. [1]

Изготовление трубных заготовок ( и монтаж трубопроводов) обычно производится по подробным аксонометрическим чертежам. На сложные детали из труб диаметром более 50 мм разрабатываются также рабочие чертежи в обычных ( ортогональных) проекциях. Для удобства проектирования и монтажа сложных пространственных обвязок в последнее время применяются пространственные масштабные макеты, которые изготовляются разборными по этажам и узлам. Каждый трубопровод окрашивается в свой особый цвет. В узловых точках указываются отметки по высоте и расстояния от разметочных осей. [2]

Для изготовления трубных заготовок стыкосварных бурильных труб используют трубы групп прочности Д и К. [3]

Технология изготовления трубных заготовок ЛБТ методом прессования предопределяет анизотропию прочностных и пластических характеристик труб, которые, из-за так называемого пресс-эффекта, в поперечном направлении трубы ниже, чем в продольном. Анизотропия механических характеристик и значительно низкий, чем у стали, модуль упругости вызывают пониженную сопротивляемость ЛБТ к высшим радиальным нагрузкам. [4]

При изготовлении трубных заготовок из труб диаметром до 50 мм принимают такую последовательность производственных операций: разметка труб по монтажным чертежам или эскизам с натуры; перерезка труб; раззенковка их; нарезка или накатывание коротких и длинных резьб; гибка труб; комплектование заготовитель -, ных трубных деталей соединительными частями и арматурой; сборка трубных узлов на резьбах или на сварке; испытание на плотность и упаковка в транспортабельные пакеты или в контейнеры. [6]

При изготовлении трубных заготовок из труб диаметром до 50 мм принимают такую последовательность производственных операций: разметка труб по монтажным чертежам или эскизам с натуры; перерезка труб; раззенковка их; нарезание или накатывание коротких и длинных резьб; гибка труб; комплектование заготовительных трубных деталей соединительными частями и арматурой; сборка трубных узлов на резьбах или на сварке; испытание на плотность и упаковка в транспортабельные пакеты или в контейнеры. [7]

При изготовлении трубных заготовок для санитарно-технических - систем требуется зенковка концов труб для снятия заусенцев, оставшихся после разрезки труб на трубоотрезных станках. Снятие заусенцев удобно производить также на станке С-225, так как это позволяет выполнять две операции на одном рабочем месте. [9]

При изготовлении трубных заготовок детали транспортируют на горизонтальном непрерывно движущемся конвейере. В крупных тру-бозаготовительных цехах предусматривают самостоятельную технологическую линию по заготовке типовых, стандартных и нормализованных деталей. Заготовки из стальных труб диаметром более 50 мм выполняют с помощью сварки в котельно-сварочном цехе. [10]

При изготовлении трубных заготовок детали транспортируют на горизонтальном непрерывно движущемся конвейере. В крупных тру-бозаготовительных цехах предусматривают самостоятельную технологическую линию по заготовке типовых, стандартных и нормализованных деталей. Заготовки из стальных труб диаметром более 50 мм выполняют с помощью сварки в котельносварочном цехе. [11]

Детали при изготовлении трубной заготовки транспортируют на горизонтальном непрерывно движущемся конвейере. В крупных трубозаготовительных цехах предусматривают самостоятельную технологическую линию по заготовке типовых, стандартных и нормализованных деталей. Заготовки из стальных труб диаметром более 50 мм выполняют на сварке в котельно-сварочном цехе. [12]

Детали при изготовлении трубной заготовки транспортируют, как правило, при помощи горизонтального непрерывно движущегося конвейера, установленного в трубоза-готовительном отделении. Трубообрабатываю-щее оборудование расстанавливают по потоку ( в соответствии с принятым технологическим процессом) вдоль конвейера на расстоянии 0 4 - 0 5 м от него. [13]

Одним из способов изготовления трубных заготовок для формирования гибких металлических трубопроводов является контактно-шовная сварка внахлест с частотой импульсов сварочного тока 25 и 100 импульсов в минуту. [14]

Страницы: 1 2 3 4

www.ngpedia.ru

Трубные заготовки – виды и сферы применения

Трубные заготовки – виды и сферы применения

Трубные заготовки – виды и сферы применения

Трубные заготовки — это простые детали, которые необходимы для успешного монтажа системы трубопровода. Эти элементы незаменимы, и позволяют сокращать в разы длительность монтажа всей сети. К трубным заготовкам относятся: сгон, бочата, муфта, резьба, бочонок и др. Без трубных заготовок невозможно обойтись, особенно в тех местах, где в дальнейшем планируется проводить не один демонтаж и сборку. Срок эксплуатации системы трубопровода напрямую зависит от качества всех труб, а также трубных заготовок.

Трубные заготовки имеют конструкцию простой болванки из металла, которая имеет двустороннюю или одностороннюю резьбу, выполненную из какого-либо вида стали. Основанная задача, которую должна выполнить заготовка, независимо от её конструкции, — это соединение 2 элементов сети, с помощью сварки, либо резьбы.

Применение трубных заготовок.

Трубные заготовки чаще всего используются в промышленной и строительной отрасли, когда они задействуются для сцепки внутри трубопровода, либо как запорная арматура. Водопровод, газопровод, система отопления, канализационная система — все это отрасли, которые без трубных заготовок существовать не могут.

Типы трубных заготовок.

Наиболее часто используются следующие типы трубных заготовок: контргайка, сгон, бочонок, муфта, бочата, резьба приварная, стальная. Эти изделия делаются из сплавов металлов, которые обладают высокими техническими характеристиками, что позволяет использовать при различных температурных режимах. Чаще всего в роли исходного материала выступает медь, и её сплав с бронзой и латунью. Благодаря таким компонентам трубные заготовки прочны, пластичны, неподвержены коррозии.

1. Сантехнический сгон — это небольшая трубка, которая имеет двустороннюю цилиндрическую резьбу (длинную и короткую). Контргайка и муфта присоединяется к длинной резьбе, а короткая резьба является местом присоединения к трубе.

2. Бочата — имеет с обеих сторон короткие резьбы. Используется трубная заготовка этого вида для соединения двух труб на прямом участке сети.

3. Резьба — элемент имеет конструкцию с односторонней резьбой с одной стороны, вторую же сторону следует соединять методом сварки.

Если Вас интересуют выше описанные трубные соединения, а также их другие виды, вы можете выбрать их оформить ваш заказ на официальном сайте компании «Инвестстрой», позвонив или написав по указанным данным.

Возврат к списку

xn--43-dlc6as.xn--p1ai

Заготовки - труба - Большая Энциклопедия Нефти и Газа, статья, страница 3

Заготовки - труба

Cтраница 3

Применение мономеров в качестве растворителей для полимеров облегчает формование, исключая необходимость применения высоких удельных давлений, и позволяет обойтись без дорогих и сложных прессформ. Заготовки труб и стержней применяются для производства механическим способом водомерных стекол, деталей трубопроводов и разной фурнитуры. Прессовочные и литьевые порошки применяются для изготовления разных фасонных деталей для автомобилей, радио, телефонов, линз для очков и фонарей, циферблатов, посуды, инструментов, а также для изготовления электротехнических деталей. [31]

Электромонтажные организации применяют индустриальный метод монтажа электропроводок в стальных трубах: предварительную заготовку труб выполняют в мастерских по эскизам проектной организации или по замерам с натуры. Заготовки труб комплектуют в блоки и узлы. Используют также метод заготовки трубных блоков на макетах, имитирующих расположение электроприемников, к которым подходят трубы. [32]

Заготовка для нажимного конуса получается методом горячей поковки в форме под молотом. Заготовки трубы и ступицы свертывают из листовой стали и сваривают по шву. При рациональном раскрое листов стали отходы металла получаются незначительными. [34]

С целью обеспечения заданных геометрических размеров ниппеля применяют два штампа: для набора материала и для высадки ниппеля. Заготовки труб должны быть прямыми. [36]

Сварку О-образных заготовок труб диаметром 530 - 820 мм проводят на установках автоматической сварки под флюсом, где сваривают продольный шов сначала с наружной стороны, а затем с внутренней. О-образные заготовки труб диаметром 1020 - 1420 мм подают сначала на установку для сварки технологического шва, на которой смещение кромок предотвращается благодаря применению внешних клетей. Технологический шов накладывают непрерывно сварочным автоматом с двумя головками в среде защитного газа. Шов служит также для защиты ванны расплавленного металла при последующей сварке рабочего шва под флюсом и, таким образом, способствует предотвращению образования дефектов. [37]

Сребренные трубы изготовляют непосредственно на месте монтажа или в механических мастерских, так как промышленность их не выпускает. Для этого используют заготовки труб, предварительно нарезанных на заданную длину. Не следует оребрять трубы произвольной длины, а затем резать их по размерам, так как при этом образуются значительные отходы. При изготовлении ребристых труб небольшой длины рекомендуется делать заготовки, равные по длине нескольким трубам, а потом резать их на несколько частей. [38]

На пайку поступают прямые заготовки труб. Пайку выполняют в приспособлениях, фиксирующих трубу и местоположение соединительных деталей. После пайки трубопроводы изгибают вручную по месту или по ложементам. Запрещается изгиб трубы на расстоянии ближе 10 мм от паяного шва. Трубопроводы паяют серебряными припоями ПСр45 или ПСр25 в виде проволоки диаметром 2 - 3 мм или нарезанных из листа полосок. Для пайки применяется флюс, состоящий из 60 % борной кислоты и 40 % фтористого калия. Допускается хранение разведенного флюса в закрытом сосуде не более суток. [39]

Этот процесс включает три операции: расплавление металла в индукционной печи; получение трубных заготовок методом центробежного литья; сварку труб стандартной длины из отдельных заготовок и их последующую механическую обработку. Качество труб полностью зависит от соблюдения установленных технологических режимов при выполнении всех перечисленных операций. Заготовки труб отливают в металлические изложницы, имеющие горизонтальную ось вращения. Изложницы футеруют слоем мелкозернистого кварцевого песка толщиной 1 - 2 мм. Размер получаемой трубной заготовки зависит от количества заливаемого в изложницу расплавленного металла, что требует точного его дозирования. Обычно на изготовление одной заготовки печной трубы требуется 100 - 130 кг стали. Расход металла складывается из массы трубной заготовки и припуска на ее механическую обработку. [40]

Необходимо отметить, что бурильные трубы рассмотренных комплексов не имеют на концах высадки, их резьбовое соединение с замками недостаточно прочно и является наиболее слабым местом в колонне. Поэтому для двух размеров 53 и 71 мм предусмотрены бурильные трубы с приварными замками. Заготовки труб гладкие, без высадки, с толщиной стенки 4 5 мм. Сварной шов подвергается механической обработке и нормализации с одновременной правкой в горячем состоянии для обеспечения заданной соосности трубы и приварных концов, как это делается в отечественной практике при изготовлении УБТ или бурильных труб с приварными концами комплексов КССК-76М. Приварные концы имеют те же параметры, что и замки соответствующих размеров труб резьбового варианта. [41]

Механическая обработка их методами резания ( распиловка, точение, сверление, нарезание резьбы и др.) осуществляется в соответствии с приведенными выше рекомендациями по выбору оптимальных параметров режущей части инструментов и рациональных режимов резания блочных акриловых полимеров. Шаг резьбы при нарезании ее на трубы и стержни обязательно должен быть больше 1 мм. Заготовки труб и стержней легко склеиваются и поддаются горячей гибке, что в сочетании с прозрачностью и физиологической безвредностью обусловливает применение их в химическом аппаратостроении и других производствах, требующих визуального контроля за ходом процессов. [42]

Одним из важных этапов в работе группы подготовки к производству является подсчет заготовительных длин. В чертежах и замерных схемах размеры участков трубопроводов, расстояния до фасонных частей и арматуры даны по осям труб и центрам деталей трубопроводов. Для заготовки труб с необходимыми изгибами и нарезками необходимо знать их фактические длины для разметки и резки. [44]

Сборку и сварку секции змеевика производят в специальном кондукторе, в стационарных условиях монтажного цеха. Секции змеевиков транспортируют на установку грузоподъемными механизмами, и после демонтажа торцовых стен топки печи монтируют спиралевидный змеевик. Комплектующие змеевик детали изготовляют в цехе поточным способом. Заготовки труб для отводов обрабатывают на токарных станках и изгибают на трубогибочном стенде. Налажено массовое производство других деталей для реконструкции печи. [45]

Страницы: 1 2 3 4

www.ngpedia.ru

Способ производства трубной заготовки

Изобретение относится к способу производства круглой трубной заготовки и может быть использовано при производстве трубной заготовки на установках непрерывной разливки стали с последующим обжатием ее по диаметру в трехвалковом реверсивном стане косой прокатки. Способ включает выплавку блюмов и слитков в электрических или мартеновских печах, нагрев их до температуры пластичности, прокатку блюмов на сортовых станах в трубную заготовку, ковку слитков на прессах в поковки с удалением усадочной и донной частей, торцовку концов и обточку их в заготовки или отливку заготовок на установках непрерывной разливки стали с порезкой их на мерные длины, при этом мерную непрерывно-литую заготовку нагревают до температуры пластичности и прокатывают в трехвалковом реверсивном стане косой прокатки за один или несколько проходов в трубную заготовку с суммарным обжатием по диаметру от 8 до 40%, меньшие суммарные обжатия относятся к непрерывно-литым заготовкам диаметром 450-600 мм, а большие - к непрерывно-литым заготовкам диаметром 100-250 мм, мерные непрерывно-литые заготовки подогревают до температуры пластичности в нагревательном устройстве, используя температуру заготовок после непрерывной разливки, нагревательное устройство и реверсивный трехвалковый стан косой прокатки устанавливают в потоке после установки непрерывной разливки стали, за первый проход непрерывно-литые заготовки обжимают в трехвалковом реверсивном стане косой прокатки по диаметру от 8 до 12%, а за каждый последующий проход обжатие увеличивают, соответственно на 1-3%, причем большие значения относятся к непрерывно-литым заготовкам меньшего диаметра. Обеспечивается расширение размерного ряда по диаметрам трубной заготовки без замены кристаллизаторов на установках непрерывной разливки стали, увеличение производительности установок непрерывной разливки стали, улучшение качества трубной заготовки и горячекатаных труб и снижение их стоимости. 3 з.п. ф-лы.

Изобретение относится к металлургическому и трубному производствам, в частности к способу производства круглой трубной заготовки, и может быть использовано при производстве трубной заготовки на установках непрерывной разливки стали с последующим обжатием ее по диаметру в трехвалковом реверсивном стане косой прокатки.

В практике металлургической и трубной промышленностей существует способ изготовления бесшовных горячедеформированных труб большого и среднего диаметров для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара на трубопрокатных установках, с пилигримовыми станами из кованых заготовок сталей марок 20, 15ГС, 15ХМ, 12Х1МФ, 15Х1М1Ф, 12Х2МФСР, 10Х9МФБ, 12Х11В2МФ, 08Х16Н9М2, 12Х18Н12Т и 10Х13Г12БС2Н2Д2, с заданными требованиями по механическим свойствам, включающий выплавку слитков в электрических и мартеновских печах, ковку (уплотнение структуры) слитков в поковки с уковом от 2,0 до 3,0, в зависимости от марки стали, непрерывную разливку стали марок 20, 15ГС, 12Х1МФ, 15Х1М1Ф и 15ХМ с последующей ковкой их в поковки с уковом не менее 1,5, обрубку концов поковок с удалением усадочной и донной частей, торцовку концов и сверление центрального отверстия диаметром 100±5 мм для удаления ликвационной пористости и неметаллических включений (ТУ 14-1-2560-78 "Заготовка трубная кованая для котельных труб").

Недостатком указанного способа является высокая стоимость трубной заготовки из-за высокой энергоемкости процесса, связанного с нагревом и деформацией (ковкой) слитков и НЛЗ на прессах в поковки с последующей обрубкой концов поковок с удалением усадочной и донной частей, торцовкой, обточкой и сверлением центрального отверстия.

В металлургической промышленности известен также способ производства трубной заготовки из углеродистой, низколегированной и легированной стали, предусматривающий выплавку блюмов в электрических или мартеновских печах, нагрев их до температуры пластичности и прокатку на сортовых станах в трубную заготовку диаметром от 70 до 270 мм (ОСТ 14-21-77 "Заготовка трубная из углеродистой, низколегированной, легированной и рессорно - пружинистой стали. Технические требования", переизданный в 2002 году).

Недостатком данного способа является высокая стоимость трубной заготовки из-за высокой энергоемкости процесса, связанного с нагревом и деформацией блюмов на сортовых станах в трубную заготовку, т.е. с включением в технологический процесс дорогостоящих и энергоемких сортовых станов.

В металлургическом и трубопрокатном производствах известен способ производства непрерывно-литой трубной заготовки из конвертерной стали, прошедшей доводку на установке печь-ковш с продувкой нейтральным газом (ТУ 14-102-198-2002 "Непрерывно-литая трубная заготовка", ГОСТ 1050-88 "Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали").

Одним из недостатков данного способа является то, что на установках непрерывной разливки стали производят круглую трубную заготовку с разбегом по диаметру не менее 100 мм, т.к. кристаллизатор агрегат дорогостоящий, а их замена длительная по времени.

Наиболее близким техническим решением является способ винтовой прокатки, включающий горячую деформацию слитков после разливки при температуре кристаллизации в их центре, а на наружной поверхности ниже на 300-500°С, с обжатием по диаметру 2-8% (авт. свид. СССР №660740. Бюл. №17. 1979).

Недостатком указанного способа винтовой прокатки является необходимость установки стана косой прокатки на площадях металлургического производства в конце разливочного пролета, что является нецелесообразным по соображениям техники безопасности, и данный способ направлен только на улучшение структуры центральной части слитка.

Задачей предложенного способа (изобретения) является расширение размерного ряда непрерывно-литых заготовок по диаметрам без замены кристаллизаторов на установках непрерывной разливки стали, увеличение производительности установок непрерывной разливки стали, улучшение качества трубной заготовки за счет обжатия НЛЗ по диаметру без вскрытия внутренней полости путем прокатки их в трехвалковом реверсивном стане косой прокатки за один или несколько проходов с суммарным обжатием от 8 до 40%.

Технический результат достигается тем, что в известном способе производства трубной заготовки, включающем выплавку блюмов и слитков в электрических или мартеновских печах, нагрев их до температуры пластичности, прокатку блюмов на сортовых станах в трубную заготовку, ковку слитков на прессах в поковки с последующей обрубкой концов поковок с удалением усадочной и донной частей, торцовку концов и обточку их в заготовки или отливку заготовок на установках непрерывной разливки стали с порезкой их на мерные длины, нагрев мерных непрерывно-литых заготовок до температуры пластичности и прокатку их в трехвалковом реверсивном стане косой прокатки за один или несколько проходов в трубные заготовки с суммарным обжатием по диаметру от 8 до 40%, при этом за первый проход непрерывно-литые заготовки обжимают в трехвалковом реверсивном стане косой прокатки по диаметру до 12%, а за каждый последующий проход обжатие увеличивают, соответственно, на 1-3%, причем большие значения относятся к непрерывно-литым заготовкам меньшего диаметра, меньшие суммарные обжатия относятся к непрерывно-литым заготовкам диаметром 450-600 мм, а большие к непрерывно-литым заготовкам диаметром 100-250 мм, мерные непрерывно-литые заготовки подогревают до температуры пластичности в нагревательном устройстве, используя температуру заготовок после непрерывной разливки, нагревательное устройство и реверсивный трехвалковый стан косой прокатки устанавливают в потоке после установки непрерывной разливки стали.

Сопоставительный анализ с прототипом показывает, что заявляемый способ производства трубной заготовки отличается тем, что мерную непрерывно-литую заготовку нагревают до температуры пластичности и прокатывают в трехвалковом реверсивном стане косой прокатки за один или несколько проходов в трубную заготовку с суммарным обжатием по диаметру от 8 до 40%, при этом за первый проход непрерывно-литые заготовки обжимают в трехвалковом реверсивном стане косой прокатки по диаметру до 12%, а за каждый последующий проход обжатие увеличивают, соответственно, на 1-3%, причем большие значения относятся к непрерывно-литым заготовкам меньшего диаметра, меньшие суммарные обжатия относятся к непрерывно-литым заготовкам диаметром 450-600 мм, а большие к непрерывно-литым заготовкам диаметром 100-250 мм, мерные непрерывно-литые заготовки подогревают до температуры пластичности в нагревательном устройстве, используя температуру заготовок после непрерывной разливки, а нагревательное устройство и реверсивный трехвалковый стан косой прокатки устанавливают в потоке после установки непрерывной разливки стали. Эти отличия позволяют сделать вывод о соответствии критерию "изобретательский уровень".

Сравнение заявляемого способа не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что соответствует условию патентоспособности "изобретательский уровень".

Так как аналогичного способа и оборудования в предложенном сочетании в мировой практике не существует, то пример конкретного выполнения в данный период времени не представляется возможным.

Данный способ впервые в мировой практике позволит осуществить промышленное производство качественной трубной заготовки расширенного размерного ряда по диаметрам без замены кристаллизаторов на установках непрерывной разливки стали, увеличить производительность установок непрерывной разливки стали, улучшить качество трубной заготовки за счет обжатия НЛЗ по диаметру без вскрытия внутренней полости путем прокатки их в трехвалковом реверсивном стане косой прокатки за один или несколько проходов с суммарным обжатием от 8 до 40%, что, в конечном итоге, позволит повысить качество горячекатаных трубах и снизить их стоимость.

1. Способ производства трубной заготовки, включающий выплавку блюмов и слитков в электрических или мартеновских печах, нагрев их до температуры пластичности, прокатку блюмов на сортовых станах в трубную заготовку, ковку слитков на прессах в поковки с последующей обрубкой концов поковок с удалением усадочной и донной частей, торцовку концов и обточку их в заготовки или отливку заготовок на установках непрерывной разливки стали с порезкой их на мерные длины, нагрев мерных непрерывно-литых заготовок до температуры пластичности и прокатку их в трехвалковом реверсивном стане косой прокатки за один или несколько проходов в трубные заготовки с суммарным обжатием по диаметру от 8 до 40%, при этом за первый проход непрерывно-литые заготовки обжимают в трехвалковом реверсивном стане косой прокатки по диаметру до 12%, а за каждый последующий проход обжатие увеличивают соответственно на 1-3%, причем большие значения относятся к непрерывно-литым заготовкам меньшего диаметра.

2. Способ по п.1, отличающийся тем, что меньшие суммарные обжатия относятся к непрерывно-литым заготовкам диаметром 450-600 мм, а большие к непрерывно-литым заготовкам диаметром 100-250 мм.

3. Способ по п.1, отличающийся тем, что мерные непрерывно-литые заготовки подогревают до температуры пластичности в нагревательном устройстве, используя температуру заготовок после непрерывной разливки.

4. Способ по п.1, отличающийся тем, что нагревательное устройство и реверсивный трехвалковый стан косой прокатки устанавливают в потоке после установки непрерывной разливки стали.

www.findpatent.ru

Заготовка - труба - Большая Энциклопедия Нефти и Газа, статья, страница 1

Заготовка - труба

Cтраница 1

Заготовка труб, сборка отдельных участков трубопровода и маркировка производятся в соответствии с данными журнала. [2]

Заготовка труб для систем канализации производится в специальном отделении, оборудованном соответствующими прессами ( см. рис. 143), сборочными верстаками ( см. рис. 144), ваннами, стеллажами для труб и фасонных частей, а также подъемными устройствами для погрузки заготовленных узлов в ванны, выемки их и погрузки на автомашины для вывоза на склад и для погрузки труб и фасонных частей в стеллажи. [3]

Заготовка труб, сборка отдельных участков трубопровода в маркировка производятся в соответствии с данными журнала. [5]

Заготовка труб в мастерских выполняется по эскизам, указанным в проектах или снятым с натуры электромонтерами-замерщиками. [6]

Заготовка трубы устанавливается в станок на направляющие ролики, и к ней вплотную подводится нажимной ролик. При включении электрогенератора происходит нагрев ( до 900 - 1000 С) в зоне индуктора пояска трубы шириной от трех до пяти толщин стенки трубы. Труба механизмом продольной подачи перемещается вдоль своей оси при одновременном перемещении нажимного ролика. [7]

Заготовка трубы подвергается гибке в горячем состоянии с нагревом током высокой частоты. Окалина, образующаяся при нагреве, удаляется травлением в соляной кислоте после предварительного обезжиривания в растворе щелочи. Соединение трубы с фланцами резьбовое, при этом зазор в резьбе должен составлять 0 05 - 0 1 мм на сторону. Очистка резьбы на трубе и фланце, а также сборка трубопровода производится непосредственно перед пайкой. Положение фланцев на трубе фиксируется кернением. [8]

Заготовка труб для подземных городских газопроводов заключается в наложении на них изоляционных покрытий и сварке труб в секции. [9]

Заготовка трубы устанавливается между матрицей 3 и пуансоном 4, которые закреплены в нижней и верхней плитах / и б; при замкнутом положении пуансона и матрицы их внутренний профиль соответствует готовой детали. При ходе ползуна вниз происходит формовка профиля детали. При ходе ползуна в исходное положение толкатель 5 от балки ползуна выталкивает деталь из зоны пуансона. Штамп изготовляется с направляющими колонками. Данная операция может выполняться как на фрикционных, так и на кривошипных прессах. [10]

Заготовка труб сводится к их очистке, окраске ( если это не специальные электротехнические трубы), разрезанию на отрезки необходимой длины, изгибанию, нарезке резьбы и приварке деталей, для заземления или крепления. [11]

Корытообразная заготовка трубы на 1800-тонном прессе приобретает U-образную форму. [13]

Заготовку труб выполняют по проектным чертежам, трубозаготовительным ведомостям или эскизам, выполненным по замерам трубной трассы в натуре на месте монтажа. Сложные узлы электропроводок с большим числом труб, размещаемых в разных плоскостях на небольшой площади, изготовляют на макете. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru