- Гальванизация сходна с краской, обеспечивает барьерную защиту.

- Гарантирует гальваническую защиту, а это значит, что при воздействии факторов коррозии цинк будет разрушаться, при этом обеспечивая защиту стали. Толщина такого покрытия варьируется от двадцати пяти до двухсот микрон.

- связующее элементы. Для этого используют составы на основе хлоркаучуковой, полистирольной, этилсиликатной, эпоксидной, алкидной уретановой модифицированных основ

- антикоррозионные наполнители в виде цинкового порошка – так называемой «цинковой пыли». При этом содержание металлического цинка не менее 95 процентов. Их размер меньше 10 микрон и они имеют минимальный уровень окисления

- отвердители (при двух- или трех- упаковочных обработках)

- Невысокие показатели трудоемкости, простота нанесения. Не требуется специализированное оборудование.

- Имеется возможность выполнять антикоррозионную защиту металлоконструкций и изделий любых размеров.

- Допускается выполнять исправления сразу на местах абразивных повреждений покрытий и при наличии дефектов, возникших при операциях сварки металлоконструкций.

- Безвредная и экологически чистая обработка нанесения покрытия.

- Образование на поверхности металла гибких слоев цинка при изгибании не образующих микротрещины металлоизделий.

- остановку производства на время поддерживающего ремонта;

- возведение строительных лесов;

- выбор времени проведения ремонта с учетом погодных условий, связанных с возможностью дождей или выпадения росы на подвергаемые перекрасу изделия. И т.д., и т.п. Это уточнение может увеличить стоимость на 43%.

- Составы легко наносить на конструкции и изделия любых размеров.

- Вид и марка защищаемого металла не имеет значения.

- Образуется сплошное покрытие по всей конструкции, включая стыки и сварные швы.

- Оцинкованное покрытие может быть окрашено практически любыми ЛКМ.

- Температурная стойкость «холодного» покрытия находится на уровне стали (выше, чем у оцинкованного горячим методом)

- Стойкость покрытия к соленой среде в 2-3 раза выше, чем у других методов защиты.

- Хорошая адгезия покрытия с основанием, на химическом уровне.

- Поврежденный участок конструкции так же не будет ржаветь длительное время.

- Можно быстро восстановить поврежденный участок, покрыв его цинковым составом (например, в аэрозоли).

- После холодного цинкования конструкции можно разбирать и снова сваривать.

- Низкая стоимость процедуры цинкования и отсутствие расходов на транспортировку.

- Возможность оцинковывать конструкции прямо на месте их эксплуатации.

- Легко и быстро наносить на небольшие конструкции и изделия.

- Эффективное проникновение защитного состава в труднодоступные места и полости, если такие имеются в конструкции.

- Экономичнее и выгоднее для маленьких конструкций сложной формы по сравнению с другими видами защиты.

- Качество защитного покрытия всегда на уровне, вне зависимости от квалификации персонала, который наносит защиту.

- Образуется сплошное покрытие на всех плоскостях конструкции, включая внутренние.

- Придает металлам и конструкциям привлекательный внешний вид.

- Зависимость качества покрытия от того, кто его наносит.

- Чувствительность составов к внешним условиям при нанесении и высыхании покрытия.

- Высокие требования к подготовке поверхности.

- Сложность покрытия труднодоступных мест и внутренних полостей конструкций.

- Ограничение по размерам конструкций (особо крупные просто не поместятся в ванну).

- Зависимость от вида и марки металла – на некоторых стальных покрытиях не эффективно.

- Может привести к деформации конструкций за счет нагрева.

- Конструкции нельзя сваривать проведения оцинковывания.

- Поврежденное покрытие не ремонтируется.

- На местах последующей сборки конструкции требует дополнительной защиты.

- Необходимость транспортировки конструкции в место проведения горячего цинкования и обратно.

- Затратность процедуры оцинковывания больших конструкций и их перевозки.

- После процедуры могут остаться подтеки цинка, застывшие не привлекательным образом.

- В промышленной среде : 65 лет

- В тропической среде : 70 лет

- В пригородной среде : 85 лет

- В загородной среде : 120 лет.

- В 1742 году французский химик и физик Поль Жак Малуэн (1701—1778) описал метод цинкования железа погружением в ванну с расплавленным цинком в докладе французской Королевской академии.

- В 1836 году французский химик Станислас Сорел (1803—1871) получил патент на данный метод цинкования железа, после очистки его сначала 9 % раствором серной кислоты (h3SO4) и затем флюсом — хлоридом аммония (Nh5Cl).

-

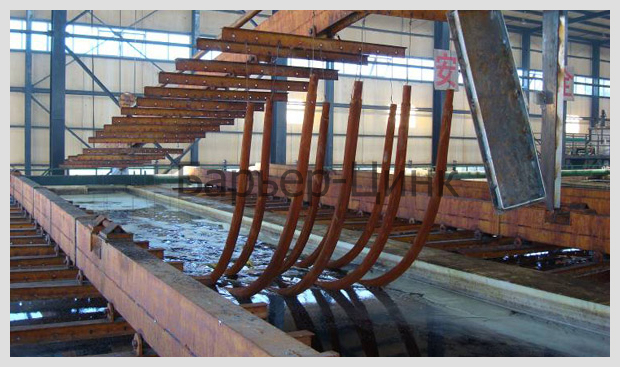

Ванна с расплавленным цинком для горячего цинкования

-

Горячеоцинкованная балка

-

Горячеоцинкованный уголок

-

Стальная труба, готовая к горячей оцинковке

Горячее цинкование долговечность и экономичность. Горячее цинкование и холодное цинкование

Отходы горячего цинкования

Технологию горячего цинкования можно считать условно экологически чистой. Условно – потому что нет ни одного промышленного производства, которое не выбрасывало бы в окружающую среду вещества, не утилизируемые природой. Действительно, в этом производстве есть и выбросы газов – как с горелочных устройств (NOх), так и с ванн подготовки поверхности (летучие кислоты). Возможны случайные проливы веществ подготовки поверхности, приводящие, как правило, к попаданию этих веществ либо в ливневую канализацию, либо в муниципальные сточные воды.

Тем не менее данное производство готово к тому, чтобы эти выбросы не превышали предельно допустимых параметров, а планируемые отходы производства либо утилизировались с получением полезных продуктов, либо переводились в неядовитые осадки, пригодные к складированию на полигонах бытовых отходов с минимальным ущербом для окружающей среды.

Основными отходами производства на стадии окунания изделий в расплав являются золка, гартцинк и летучая пыль, которая образуется при окунании изделий в расплав как результат разложения флюса.

Самый простой способ утилизации первых двух компонентов – это их продажа. Дело в том, что в золке содержится до 90%, а в гартцинке – порядка 96% металлического цинка. До недавнего времени достаточно большим потребителем цинка и его соединений была лакокрасочная промышленность, производство цинковых белил. Однако в настоящее время цинковые белила интенсивно вытесняются из производства другими видами белых красок, в основном, на основе диоксида титана.

Другой путь утилизации данных отходов – это отправка их на заводы по получению металлического цинка. За рубежом существует определенная такса на эти отходы – примерно 30 и 70% от цены металлического цинка, соответственно. Однако такой способ утилизации приемлем для Западной Европы (из-за малого плеча перевозки), несколько менее приемлем для Нового Света и, вероятно, неприемлем для России из-за малой массы перевозимого груза и больших расстояний.

Но даже в условиях Западной Европы люди задумываются о том, чтобы снизить потери цинка, вернуть хотя бы часть его обратно в процесс. Для этого придумываются различные способы, но все они основаны на физическом состоянии отходов. Рассмотрим все виды отходов по отдельности.

Золка

Внешний вид данного отхода изображен на рис. 13.19. Золка возникает в результате того, что рабочие скребками освобождают поверхность ванны перед погружением изделий в расплав от оксидной пленки. При этом скребок захватывает не только оксид цинка (собственно золку), но и металлический цинк. Этот металлический цинк находится в золке в виде небольших капель размером от долей миллиметра до нескольких миллиметра.

Исследована возможность процесса возврата значительной части металлического цинка путем следующих операций: размола золки, просеивания на отдельные фракции и возврата части фракций в ванну с расплавом. Показано, что такой способ является экономически выгодным.

Предложено также несколько изменить условия сгребания золки. Золка сгребается не за пределы ванны, а в специальное устройство (сборщик золки), расположенное у одного из концов ванны над расплавом. В этих условиях частички металлического цинка, находясь под температурным воздействием расплава, стекают обратно в расплав, в результате чего золка по химическому составу все больше приближается к оксиду цинка (64% цинка в соединении).

Рис. 13.19. Внешний вид золки – одного из основных рециклируемых отходов процесса горячего цинкования.

Возможно также периодическое высыпание золки на поверхность ванны, когда последняя находится в нерабочем состоянии; при этом происходят те же самые процессы, что и в предыдущем случае.

Недостатком данных методов является наличие на поверхности капелек металлического цинка слоя оксида, который при температуре ванны не плавится, поэтому препятствует быстрому слипанию расплавившихся частиц в более крупные агрегаты. Поэтому предложены специальные смеси типа флюкс-цинк, небольшие добавки которых значительно ускоряют процесс переработки золки и позволяют возвратить в ванну до 80% металлического цинка, находящегося в золке. Химический состав смесей не сообщается, но его легко определить химическим путем. Как правило, это хлористый или азотнокислый аммоний, к которому добавлены некоторые вещества, препятствующие их слеживаемости и самопроизвольной взрываемости.

Предлагаются также установки по отделению механическим путем капелек цинка от оксида цинка. Согласно этим методам, производится размол технического продукта и затем рассев на фракции. Оксид цинка, как более хрупкий продукт, превращается в пылевидную фракцию, а более крупные частицы – это металлический цинк.

В последнее время широко рекламируется, на наш взгляд, более прогрессивный способ переработки золки в специально сконструированных печах (рис. 13.20). Экспериментально показано, что при общем цинковании в золке содержится до 70% металлического цинка, а при цинковании труб и при цинковании с использованием центрифуг – до 80% цинка. В то же время показано, что до 90% металлического цинка может быть извлечено из этого отхода. Практика подтверждает эти выводы. Для работы такой печи требуется 10 куб. м горючего газа в час, печь обслуживается одним рабочим, а стоимость регенерированного цинка составляет 0,125 доллара/кг, что дешевле покупного более чем на порядок.

Гартцинк (дросс)

Гартцинк – это железо-цинковый сплав примерной формулы FeZn7 с плотностью около 7, с температурой плавления порядка 530°С. Пути его образования очевидны – это взаимодействие расплавленного цинка с железом, входящим в состав флюса, высушенного на поверхности изделия; это также взаимодействие цинка с железом, выходящим с поверхности изделия при образовании железо-цинкового сплава; это также результат взаимодействия цинка со стенками ванны. Образующийся гартцинк, будучи тяжелее расплава цинка, оседает на дно ванны. Для того, чтобы более эффективно убрать гартцинк со дна ванны, на ее дно помещают свинцовую подушку. В этом случае удаление гартцинка с помощью грейфера является достаточно эффективным. Кроме того, не происходит прирастания гартцинка ко дну ванны.

В имеющихся пособиях не акцентируют внимания читателя на том, что кристаллы гартцинка, зародившиеся малыми, непрерывно растут, и лишь достигнув определенной величины, начинают опускаться на дно. Различные ванны, будучи снабжены горелками различной конструкции, по-различному создают и потоки жидкости в ваннах. В результате на дне различающихся по способу нагрева ванн образуется осадок гартцинка различающейся крупности.

Извлеченный из ванны гартцинк, будучи разлит в чушки для последующей утилизации, по внешним признакам мало чем отличается от чушек металлического цинка (рис. 13.21). Если рассмотреть его срез под микроскопом, то можно увидеть (рис. 13.22), что частички гартцинка «плавают» в цинке, то есть вместе с гартцинком в отходы идет и чистый цинк. Поскольку отходы в виде гартцинка являются хорошим исходным материалом для получения из него вновь металлического цинка, то покупатели платят за этот отход реальные деньги. Обычно они указывают, что принимают для переработки гартцинк с концентрацией целевого продукта (цинка) 92-96%. Посчитаем, сколько лишнего цинка, еще способного послужить технологическим целям, отдается по цене отхода.

Рис. 13.20. Внешний вид устройства для переработки золки на месте оцинковочного производства и получение конечного продукта.

Расчеты показывают, что чистый гартцинк формулы FeZn7 должен содержать 11,1% железа. В реальном отходе содержание железа колеблется от 4 до 8%. Элементарные расчеты показывают, что при содержании железа в гартцинке 4 и 8% доля гартцинка в чушках составляет 36 и 72%, соответственно, то есть содержание чистого цинка равно 64 и 28%.

Последняя величина в принципе равна доле пустот между плотной упаковкой кристаллов гартцинка, если последние принять за шарообразные частицы, и добиться лучшего результата можно лишь с помощью термической обработки отхода (о ней позже). Однако величина 64% говорит о том, что по крайней мере половину цинка из отходов можно было сохранить для производства. Во-первых, необходимо осуществлять мероприятия по увеличению полноты осаждения гартцинка в ванне – осуществляются специальные мероприятия – барботаж расплава.

Имеются патентные решения, в которых предлагается осуществлять нагрев гартцинка в специальном тигле (по аналогии с вышеупомянутым решением по золке), в результате чего кристаллы гартцинка оседают на дно тигля, а сверху оказывается металлический цинк, который можно вернуть в ванну. Неизвестно, однако, проработана ли экономическая сторона вопроса.

Рис. 13.21. Внешний вид отходов гартцинка.

Рис. 13.22. Гартцинк под микроскопом.

Возможно Вас так же заинтересуют следующие статьи: comments powered by HyperCommentsecm-zink.ru

Цинкование и методы: горячее и холодное цинкование

Цинкованием называют процесс по нанесению сплава цинка или цинка на металлические изделия для того, что поверхности изменила свои физико–химические свойства, в основном для обеспечения высоких показателей сопротивления к коррозии.

Цинкование это самый экономичный и поэтому распространённый процесс металлизации. Обычно его применяют для защиты поверхностей железа или сплавов железа подвергающихся атмосферным воздействиям вызывающим процессы коррозии. На эти операции расходуют примерно сорок процентов от мировых объемов добычи цинка. Показатели стойкости цинкового покрытия к воздействию коррозии атмосферного характера линейно будет зависеть от толщины материала.

Цинкованию подвергают стальные ленты, листы, проволока, все виды крепёжных деталей, элементы машин, приборы, трубопроводы и прочие металлоконструкции. Цинкование не используют в качестве декоративного покрытия, иногда выполняют данный процесс для некоего незначительного улучшения товарного вида изделий, которые после операции пассивирования в хроматных, или фосфатных ваннах, приобретают радужную окраску. Широко применяются операции по оцинкованию полос, изготовляемых на горячих автоматизированных линиях цинкования, или так называемым методом прямого погружения изделия в расплавленный цинк.

Методики металлизации и распыления позволяют выполнять покрытие цинком изделий любых размеров. Таким образом обрабатывают даже мачты электропередач, мостовые металлоконструкции, резервуары, дорожные ограждения и пр. Операции электролитического оцинкования производят в кислых или щёлочно-цианистых электролитах с использованием специальных добавок, это позволяют в итоге получить блестящие красивое покрытия.

Метод горячей гальванизации

Данный метод является самым распространённым при выполнении защиты строительных стальных деталей. Гальванизация достаточно простая операция, по сути это процесс покрытия стальной поверхности устойчивого металла к воздействию коррозии цинком или специальным цинко-алюминиевым сплавом. Такую защиту можно выполнять двумя способами.

Метод холодного оцинкования

Система холодного оцинкования предназначается для обеспечения антикоррозионных качеств при комплексном многослойном покрытии. Такая система выполняет полную гальваническую или катодную защиту от коррозии любых железных поверхностей при работе любой агрессивной среде. Системы холодного оцинкования бывают одно-, двух- и трех упаковочные они включают:

Одноупаковочного типа системы для холодного оцинкования поставляются уже в готовом к применению виде и требуют только перемешивания непосредственно перед самой процедурой нанесения. Двух- или трех- упаковочные системы выпускаются в нескольких упаковках перед их применением необходимо будет выполнить дополнительные операции по приготовлению рабочего состава. Нужно смешать связующий состав, наполнитель и отвердитель. Нанесения состава на обрабатываемую поверхность выполняют при помощи кисти, валика, при использовании пневматического и безвоздушного распыления. После высыхания на поверхности появляется цинконаполненное с противокоррозионными свойствами покрытие в виде полимерно-цинковой плёнки, имеющей качества полимерных покрытий, которое вносились как связующий материал, и одновременно обладающий всеми защитными качествами обычных цинковых покрытий.

Достоинства методов холодной оцинковки в сравнении с методом горячей гальванизации:

Системы холодного цинкования используют все отрасли промышленности а так же они нашли широкое применение быту, когда необходима долговечная и надёжная защита металлических поверхностей от образования коррозии. Кроме грунтовочного слоя при выполнении комплексного многослойного покрытия методика холодной оцинковки может быть использована в качестве самостоятельного антикоррозийного покрытия металлических поверхностей.

Мы производим одноупаковочный состав для холодного цинкования полностью готовый к применению. По способу цинкования и при крупных масштабах конструкций холодное цинкование является более выгодным по сравнению с горячем. Состав обеспечивает надежную защиту от коррозии на десятки лет. С ценами Вы можете ознакомиться на странице прайс-лист или связаться с нами по телефону или почте указанных в контактах. Подробное описание и характеристики продукта указаны в соответствующих меню слева на сайте.

barierzinc.ru

Горячее цинкование долговечность и экономичность метода и его преимущества

Любая сталь может быть защищена от коррозии на время жизни проекта. Стоимость антикоррозионной защиты лежит в пределах от 0,5 до 5% от стоимости проекта. В исключительных случаях, если используются тонкостенные изделия, стоимость защиты в проекте может быть и больше.

По данным 2006 года стоимость оцинкования тонны стали (в зависимости от толщины металла и ассортимента изделий) лежит в пределах от 240 до 440 долларов. Прибавим к этому торговую наценку, и получим от 290 до 530 $/т. Сравним эту величину с окрасочной системой высокого качества. Согласно, цена одной тонны окрашенной стали (в готовом изделии), включая подготовку поверхности, окраску цинковым праймером, затем первым слоем из эпоксидной краски и верхним полиуретановым покрытием, стоит 874 $/т.

Уже эти данные говорят о преимуществах горячего цинкования. Но это еще не все. На основании данных о коррозионных испытаниях этих покрытий установлено, что время жизни цинкового покрытия (до появления ржавчины на 5% поверхности изделия) более 75 лет. В то же время для красочного покрытия время жизни изделия по тем же критериям не более 21 года. Таким образом, при жизни проекта 40-50 лет должно быть выполнено дополнительное окрашивание. Причем это не просто дополнительно окрашивание, а полный спектр работ, включающий удаление старого покрытия и нанесение нового. В то же время на проекте с оцинкованными конструкциями никакого, даже поддерживающего ремонта делать не нужно.

Преимущества горячего цинкования перед окрасочными системами хорошо видны из анализа нижеследующей таблицы.

Таблица 4.1. Сравнительные стоимости Покрытий – исходных и через 30 лет службы $/кв.фут.

|

Способ покрытия |

Сразу |

Через 30 лет службы |

|

Горячее цинкование |

1,67 |

1,67 |

|

Неорганическое цинксодержащее покрытие |

0,87 |

2,72 |

|

Акриловая водорастворимая краска в два слоя/неорганическая цинковая грунтовка |

1,30 |

4,20 |

|

Эпоксидная грунтовка/акриловый полиуретан |

2,28 |

5,34 |

|

Латексная грунтовка/средний латексный слой/верхнее покрытие из латекса |

1,71 |

6,42 |

Таким образом, при расчете на всю жизнь проекта стоимость антикоррозионной защиты при использовании красочного покрытия, по крайней мере, удваивается. При этом мы не учитываем такие важные факторы, которые также увеличивают стоимость поддержания проекта в рабочем состоянии, как-то:

Можно возразить, что в данном расчете выбраны дорогие краски. Но и при использовании более дешевых окрасочных систем получатся практически те же результаты. Да, первичное окрашивание более дешевыми красками будет дешевле. Но и время до следующего, далеко не косметического ремонта, будет значительно меньше. Поэтому использование более дешевых окрасочных систем за счет существенного уменьшения времени гарантированного существования покрытия приведет к еще большему удорожанию поддержания проекта в работоспособном состоянии.

Данные расчеты можно подтвердить и экспериментально – на примере моста Leaside Bridge. Этот мост был построен в 1927 году с использованием антикоррозионного окрашивания. В 1969 году было принято решение расширить ширину моста до 6 полос, в результате чего встал вопрос о том, каким образом осуществить антикоррозионные мероприятия на старой и новой частях моста. Было принято решение, что старая часть моста будет окрашиваться, а новая сделана в оцинкованном виде. По проекту на это ушло 230 тыс. долларов, причем на 2 полосы нового моста – 100 тыс. долларов, а на четыре полосы старой части – 130 тыс. долларов, то есть соотношение было 1:1,3. К 2005 году это соотношение составило 1:4,8, а к 2049 году ожидается, что это соотношение возрастет до 1:11,2. Эти экспериментальные данные показывают полное преимущество горячего цинкования.

Возможно Вас так же заинтересуют следующие статьи: comments powered by HyperCommentsecm-zink.ru

Холодное или горячее цинкование: что выбрать?

Цинкование металлических конструкций и изделий давно признано самым эффективным методом борьбы с коррозией и продлением срока их службы. Но, выбор между различными способами цинкования сделать не просто. Какой же вид цинкования подойдет в вашем конкретном случае – мы расскажем в этой статье.

Суть горячего и холодного цинкования

Горячее цинкование – нанесение защитного антикоррозийного покрытия путем окунания всей конструкции в ванну с расплавленным цинком. После этого конструкцию подвешивают и ждут до полного высыхания. В результате, конструкция приобретает сплошное защитное покрытие без пропусков, защищены даже труднодоступные места, так как «жидкий» цинк проникает и внутрь конструкций. Защита горячей оцинковки надежно служит до 60 лет, а иногда и более, при благоприятных условиях эксплуатации. Горячее цинкование уже более 160 лет является стандартом в области антикоррозийной защиты металлов и с момента изобретения практически не претерпело изменений.

Холодное цинкование (цинкосодержащими составами) – нанесение на подготовленную поверхность металлов специальных составов с большим содержанием цинка (95 и более %). На сегодняшний день это самый современный, простой, быстрый и экономичный способ защиты металлов от коррозии.

Холодное и горячее цинкование – достоинства и недостатки методов

| Холодное цинкование | Горячее цинкование |

| Достоинства методов | |

|

|

|

| Недостатки методов | |

|

|

|

Составы для холодного цинкования – тут. Доставка возможна в день обращения!

ЕСЛИ У ВАС ЕСТЬ ВОПРОСЫ ПО ВЫБОРУ АНТИКОРРОЗИЙНОГО СОСТАВА ИЛИ КРАСКИ ВЫ МОЖЕТЕ ОБРАТИТЬСЯ ЗА ОТВЕТАМИ К НАШИМ МЕНЕДЖЕРАМ ПО ТЕЛЕФОНАМ:

в Санкт-Петербурге: +7(921)927-58-47, +7 (812) 603-41-53

в других городах: 8 (800) 707-53-17

или почте: [email protected]

terazinc.ru

Сравнение холодного цинкования и других методов защиты от коррозии

Различные составы и покрытия, применяемые в холодном цинковании эффективно защищают металлические конструкции от коррозии, кроме того имеют множество преимуществ перед другими способами защиты. Чтобы наглядно продемонстрировать все плюсы холодного цинкования мы проведем подробное сравнение с самыми распространенными методами защиты от коррозии, которыми являются горячее оцинковывание, окрашивание и металлизация.

Сравнение холодного цинкования и горячего цинковывания

1. Составы и покрытия для холодного цинкования имеют способности к созданию гальванической пары, уровень частоты частиц цинка – до 99,9%, а содержание цинка в плёнке до 96%, что идентично результатам горячего оцинковывания. Однако стоимость самих составов и покрытий, а так же работ по цинкованию значительно отличается от цен выполнения горячего цинкования. Применение холодного цинкования любых, даже самых больших конструкций, обойдется вам в несколько раз дешевле горячего оцинковывания.

2. Сроки эксплуатации покрытия нанесенного способом холодного цинкования или же горячего оцинковывания так же совпадают, но после того как какие-то части поверхности утратят цинк и потеряют защиту от коррозии, составами для холодного цинкования будет возможно «залатать дыры», то есть провести поверхностный ремонт только необходимых участков, а не всей конструкции целиком. К тому же разница новых и старых оцинкованных участков практически не будет видна, так как покрытие отлично "смешивается" со старыми слоями. Горячее оцинковывание невозможно провести только на отдельных участках конструкции.

3. Покрытия холодного цинкования образует надежное и долговечное, электрохимическое соединение с металлом на который оно нанесено, благодаря этому покрытия не отслаиваются, что возможно при горячем цинковании.

4. Слои составов холодного цинкования могут выдерживать не только высокие температуры до 150с, но и возможно нанесение до -30с градусов.

5. «Холодные» покрытия стойко выдерживают термические расширения и сжатия без повреждений, так как являются эластичными. Они способны «пережить» механическую деформацию самой конструкции до 5см на 1м, без потери своих защитных качеств.

6. Нанесение составов холодного цинкования может осуществляться практически в любом месте, а для работы необходим всего лишь один человек, что значительно уменьшает затраты по сравнению с горячим цинкованием, производимым только командой специалистов в специально отведенных для этого местах.

7. Покрытия для холодного цинкования могут наноситься на влажные поверхности.

8. Составы холодного цинкования допускается нанесение на старые цинковые покрытия, в отличии от горячего оцинковывания, которое требует зачистки старых слоев.

9. Если на поверхности нет следов старой краски, жира, масел и ржавчины, то можно использовать составы для холодного цинкования без специальной, сложной и дорогостоящей обработки поверхности.

10. Цинконаполненные составы при хорошей подготовке поверхности имеют адгезию в 1балл. В наше время горячее цинкование, не может похвастаться таким показателем.

11. Горячие цинкование требует окунания конструкции в специальную ванну при очень высоких температурах. Это может привести к деформации конструкции, после чего возникнут сложности при сборке и установке. К тому же не каждую конструкцию можно доставить на место и окунуть в ванну из-за размеров и не мобильности. С составами холодного цинкования таких проблем не возникает в принципе.

Холодное цинкование и краски

Цинковые краски по составы и методам воздействия схожи с составами для холодного цинкования и поэтому обладают многими теми же преимуществами, однако некоторые преимущества таких составов все-таки «выигрывают» у красок.

1. Холодное цинкование чаще всего гораздо быстрее сохнут, чем простые краски, что ускоряет процесс работ. После их нанесения, повторный слой можно наносить уже через час. А краски в данном случае используются в качестве дополнительного, финишного покрытия.

2. Составы для холодного цинкования как правило более вязкие по сравнению с красками, что обеспечивает более легкое нанесение на наклонные и вертикальные поверхности, позволяет избежать подтеков и пузырей.

3. Покрытия холодного цинкования допускается наносить на уже заржавленную поверхность, без специальной обработки, чего не допускают многие краски.

4. «Холодные» составы можно наносить на влажные поверхности.

5. Допускается нанесение на старые оцинкованное покрытие.

6. Покрытия холодного цинкования обеспечивают надежную катодную защиту и на сварных швах, которые наиболее подвержены воздействию ржавчины.

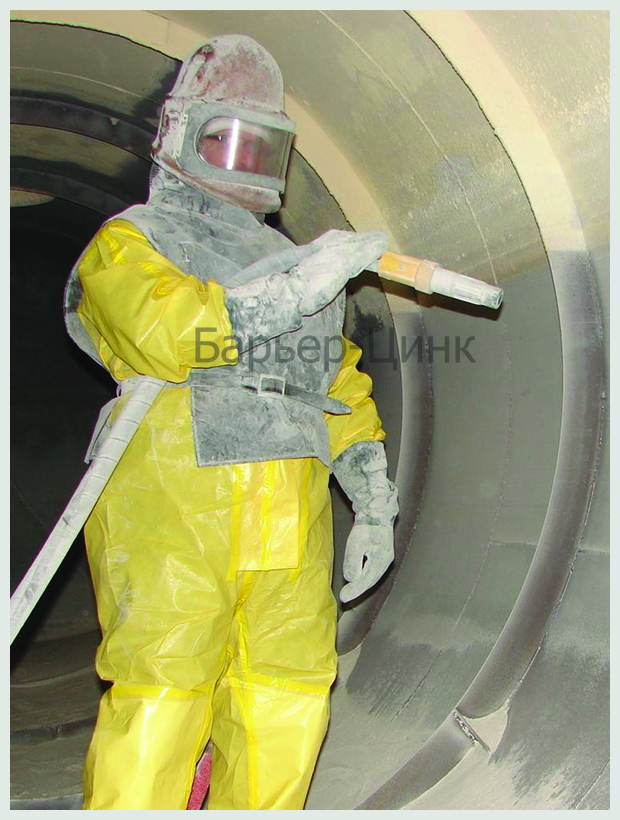

Холодное цинкование и металлизация

1. Составы для холодного цинкования обладают всеми теми же возможностями надежной катодной защиты, что равнозначно металлизации.

2. Для металлизации конструкций большое количество сложных и не всегда выполнимых требований по подготовке и нанесению. Например, обработка класса Sa 3 абразивным материалом без увлажнения, пескоструйная исключительно сухая обработка. Сам процесс металлизации должен проводиться сразу же после обработки, не позднее чем через 6 часов, если конструкция находится в помещении, и не позднее 30 минут, если конструкция находится на открытом воздухе. Помещение, где осуществляется процесс, должно быть хорошо вентилируемым, а так же не допускается металлизация на открытом воздухе во время дождя, тумана или повышенной влажности.

3. Составы для холодного цинкования допускаются к нанесению на необработанные или влажные поверхности, а сам процесс нанесения может осуществляться даже через несколько дней после подготовки поверхности.

4. При металлизации рекомендуется оставлять небольшие неметализированные участки по 5 мм перед сварными швами, чтобы процесс не испортил качество сварки.

5. Покрытия холодного цинкования хорошо подвергаются ремонту, который может быть осуществлен на небольших участках не нарушая общей целостности защитного слоя. При металлизации это практически невозможно.

6. При металлизации обязательным условием является нанесение нескольких слоев, только так обеспечивается стойкая, надежная защита. При применении составов для холодного цинкования может быть достаточно даже одного слоя.

7. Составы для холодного цинкования могут наноситься на труднодоступные места конструкций или применятся в тоннелях, что полностью исключено для металлизации.

8. Составы для холодного цинкования обеспечивают больший срок эксплуатации защитного покрытия по сравнению с металлизацией.

9. Проведение холодного цинкование обходится на 30-40% дешевле, чем процесс металлизации.

Наглядное сравнение холодного цинкования и других методов защиты

| Свойства |

Холодное цинкование |

Горячее оцинковывание |

Краска |

Металлизация |

|

Активная катодная защита |

+ |

+ |

? |

+ |

|

Легкое применение на месте |

+ |

? |

+ |

? |

|

Многократное нанесение |

+ |

+ |

? |

? |

|

Возможно финишное покрытие |

+ |

+/? |

+ |

? |

|

Нанесение в экстремальных условиях (высокие и низкие температуры, влажная окружающая среда) |

+ |

? |

? |

? |

|

Неограниченный срок хранения |

+ |

? |

? |

? |

|

Контакт с питьевой водой |

+ |

+ |

? |

+ |

|

Температурная и механическая устойчивость |

+ |

? |

? |

? |

|

Сварка |

+ |

+ |

? |

+ |

www.zincor.ru

Выгоды горячего цинкования

Коррозия – дорогостоящая «болезнь» металла!

Согласно данным статистики, в современных странах финансовые убытки, возникающие по вине коррозионного разрушения металлоконструкций, составляют 4-6% национального дохода. А ежегодные потери стали из-за коррозии составляют 30% от всего производимого за этот период объема металла. При этом, кроме прямого ущерба, надо учитывать и косвенные убытки. Это расходы, связанные с отказами оборудования, его простоями и ремонтом. В сумме получается огромная цифра, в разы превышающая стоимость самого металла.

Все это давно привело инженеров к мысли о том, что металлическое изделие, на которое действует окружающая среда, следует дополнительно защитить от влаги. Ученые начали экспериментировать с нанесением на сталь различных покрытий, обладающих высокой коррозионной стойкостью, и горячее цинкование оказалось самым эффективным и экономичным методом.

Каковы преимущества горячего цинкования?

Многолетняя практика использования наглядно показала, что горячеоцинкованные конструкции надежно служат десятки лет в самых неблагоприятных климатических условиях. При цинковании на поверхности металла формируется равномерный по толщине слой железо-цинкового сплава, практически не подверженный коррозии. Причем это покрытие создается и на наружных, и на внутренних плоскостях изделия, защищая даже полые секции.

Выгода потребителей заключается в том, что металлоконструкция, всего один раз подвергнутая цинкованию, будет защищена от коррозионных повреждений на 50 лет. На протяжении этого времени не нужно будет тратить деньги и время на обследование металла и поддержание покрытия в рабочем состоянии. Кроме того, полностью отсутствуют затраты на замену вышедших из строя изделий.

Поэтому если вам важна надежность и долговечность стальной конструкции, то нанесение на нее цинкового покрытия горячим способом станет оптимальным решением!

Горячее цинкование и другие методы

Наиболее частая альтернатива цинкованию – это лакокрасочные покрытия. Но, по оценке американской Ассоциации инженеров по вопросам коррозии (NACE), повторное окрашивание изделия необходимо производить не менее чем раз в 11 лет. И это – предельный срок. Чаще всего нужно ежегодно осматривать конструкцию и сразу исправлять появляющиеся повреждения защитного слоя. Такой постоянный контроль и ремонт требуют дополнительных расходов. За расчетные 50 лет эксплуатации набегает значительная сумма, во много раз превышающая стоимость единоразового цинкования.

Более того, затраты на нанесение цинкового покрытия еще на этапе возведения конструкции подлежат капитализации. Такая возможность становится их дополнительным преимуществом.

Другие варианты покрытий

Цинк – не единственный материал, который применяется для создания антикоррозионной защиты. Иногда используется также магний, алюминий и кадмий. Но, даже учитывая то, что стоимость горячего цинкования составляет от 5 до 25% стоимости всего изделия, покрытие другими видами изделий обойдется намного дороже.

Важным преимуществом цинка является его экологичность. Вторичному использованию без потери физических и химических свойств подлежит 80% этого металла.

Именно поэтому из всех способов применяемых сегодня антикоррозийной защиты, горячее цинкование выбрано в качестве международного стандарта за счет лучшего сочетания надежности и экономичности.

Возможно Вас так же заинтересуют следующие статьи: comments powered by HyperCommentsecm-zink.ru

Горячее цинкование - это... Что такое Горячее цинкование?

Кристаллическая поверхность горячеоцинкованного металлаГорячее цинкование — покрытие металла (обычно железа или стали) слоем цинка для защиты от коррозии путём окунания изделия в ванну с расплавленным цинком при температуре около 460 °C. Под атмосферным воздействием чистый цинк (Zn) вступает в реакцию с кислородом (O2) и формирует оксид цинка (ZnO), с последующей реакцией с двуокисью углерода (CO2) и формированием карбоната цинка (ZnCO3), обычно серого матового, достаточно твёрдого материала, останавливающего дальнейшую коррозию материала.

Горячее цинкование считается одним из самых надёжных, экономичных и потому распространённых методов защиты железа и стали от коррозии.

Для металлоконструкций горячее цинкование является бесспорно самым распространённым видом покрытия.

Толщина цинкового слоя колеблется от 30 до 100 мкм[1], обычно - от 45 до 65 мкм.

По данным American Galvanizer Association горячее цинкование обеспечивает защиту от коррозии:

История

Фото

Горячее цинкование крепежных изделий

Процесс

Горячеоцинкованные болты, гайки и шайбыТехнология нанесения покрытия, в двух словах, такова.

После обезжиривания, промывки, травления и повторной промывки, детали в барабане окунают в ванну (обычно керамическую) с расплавленным цинком. Вращением барабана обеспечивают поток цинковой массы относительно деталей для заполнения всех пор и микротрещин. Затем барабан вынимают из ванны и раскручивают для удаления излишков цинка центрифугированием. Однако на внутренней резьбе (на гайках) все же остаются излишки цинка, поэтому внутреннюю резьбу после цинкования протачивают. Отсутствие покрытия на внутренней резьбе не влияет на коррозионную устойчивость соединения, если гайка применяется с горячеоцинкованным болтом или шпилькой. Благодаря высокой анодности цинка по отношению к железу при температурах до 70°, цинк сам покрывает непокрытые и поврежденные участки детали со скоростью около 2 мм в год. В данном случае цинк с наружной резьбы болта, благодаря разности потенциалов цинка и железа в естественной влажной и кислой среде переносится на участки внутренней резьбы гайки, оставшиеся при проточке резьбы без покрытия.Достоинства

1. Коррозионная устойчивость в 5-7 раз превышает электрооцинкованный крепеж и приближается к устойчивости нержавеющей стали.

2. Покрытие само себя восстанавливает на поврежденных участках.

3. Покрытие более устойчиво к сколам при ударах, чем аналогичные по коррозионной устойчивости полимерные лакокрасочные покрытия.

4. Покрытие устраняет поверхностные дефекты, приводящие к разрушению резьбы под нагрузкой.

5. По прочности горячеоцинкованный крепеж превышает крепеж из нержавеющей стали, широко распространён класса прочности 8.8, доступен 10.9.

6. Покрытие препятствует водородному охрупчиванию крепежа.

7. Горячеоцинкованный крепеж дешевле нержавеющего в 3-4 раза, и всего на 20- 40% дороже электрооцинкованного.

8. Красится, благодаря шероховатой пористой поверхности. Главным функциональным достоинством горячеоцинкованного крепежа является существенная экономия на эксплуатации сооружений, благодаря отсутствию необходимости их перекрашивать.

Недостатки

1. Требует специальной высадки под толщину покрытия. Нельзя, из-за значительной толщины покрытия, просто купить болты без покрытия и оцинковать их горячим методом.

2. Не все типоразмеры доступны (только от М8).

3. Внешний вид - серый матовый.

4. Из-за неравномерной толщины покрытия невозможно достичь высокой точности изделия.

5. Гайки поставляются покрытыми транспортировочной смазкой (видно на фото- гайка блестит), для защиты от коррозии поврежденных проточкой участков внутренней резьбы.

Сравнительный анализ

Горячее цинкование (Г/Ц) является вторым по распространённости после электролитического.

коррозия электро- и горячеоцинкованных болтов, 5 суток в р-рах NaCl, HCl и в воде- Электролитическое цинкование (здесь- ЭЦ, или электроцинкование, также - гальваническое цинкование, англ. zinc electroplating, zinc plating, фр. zingage electrolytique, нем. elektrolytische Verzinkung)- самое распространённое для крепежных изделий покрытие. Главные достоинства - низкая цена и привлекательный внешний вид (обычно глянцевый серебристый, голубоватый либо жёлтый, бывает и матовый). Возможно ЭЦ деталей с пластиковыми элементами, например самоконтрящихся гаек. Главные недостатки - недостаточная коррозионная устойчивость делает это покрытие скорее транспортировочно-декоративным. Предназначено для деталей, используемых в сухих помещениях. Подвергает покрываемые детали водородному охрупчиванию, поэтому применимо для деталей класса прочности до 10.9.

Крепеж с покрытием Дельта (Дакромет)- Дельта (Дакромет)- ближайшее к горячему цинкованию по цене, коррозионной устойчивости и внешнему виду покрытие, третье по распространённости покрытие для крепежных изделий. Главное достоинство- малая толщина (до 10 мкм) позволяет получить высокую точность детали, поэтому это покрытие получило широкое распространение в автомобильной промышленности. Позволяет покрывать детали любого класса прочности. Более привлекательный, чем у Г/О внешний вид - поверхность также матовая, но более ровная, без наплывов и бугорков; кроме того, возможны разные оттенки - от светло-серого (серебристого) до чёрного. Препятствует водородному охрупчиванию. Возможно покрытие деталей с пластиковыми элементами, например самоконтрящихся гаек. Недостаток - покрытие легче, чем Г/О скалывается и неспособно самовосстанавливаться на поврежденных участках. Поэтому, например, на днищах автомобилей часто применяют Г/О крепеж.

- Термодиффузионное цинкование (ТДЦ, англ. sherardising, фр. cherardisation, нем. sherardisieren) примерно в два раза дороже, чем Г/Ц и Дельта (Дакромет), поэтому значительно менее распространено. Требует специальной высадки под толщину покрытия. Технология ТДЦ позволяет наносить цинковое покрытие любой толщины, в зависимости от требований. Но для получения удовлетворительной коррозионной устойчивости требуется толщина покрытия, не позволяющая нанесение на стандартно высаженные болты, из-за значительной толщины (от 40 мкм). Невозможно термодиффузионное цинкование деталей с пластиковыми элементами, например самоконтрящихся гаек. Температура процесса 290-450 °C позволяет покрывать детали класса прочности до 10.9- то есть так же, как и Г/О.

- Газотермическое напыление - позволяет качественно наносить цинковое покрытие толщиной 200+ мкм на внешние поверхности крупногабаритных деталей непосредственно на месте монтажа, но неприменимо для крепежа, резьб, внутренних поверхностей диаметром менее 500 мм из-за технологических ограничений.

Примечания

Ссылки

dikc.academic.ru