- Большая высота (до 200 м.) ;

- Отсутствие плоских поверхностей;

- Опасные условия при нанесении лакокрасочного покрытия;

- Ограниченное время работы;

- Затруднения при контроле выполненной работы.

- высоким показателем проникновения краски;

- созданием равномерной пленки;

- покрытием труднодоступных мест

- легким нанесением на неочищенный участок;

- эластичностью;

- небольшим содержанием ядовитых веществ;

- стойкостью к погодным явлениям;

- высокой скоростью затвердевания;

- маленький срок эксплуатации;

- трудности при нанесении и удалении краски;

- 3содержание вредных веществ.

- оцинковке поддаются поверхности любых размеров;

- поверхность, которую нужно оцинковать не требует специальной предварительной обработки;

- можно оцинковать сварные швы;

- несложный ремонт поврежденных участков, покрытых цинком;

- сцепление как с поверхностью, так и с другими красками;

- простота и низкая энергозатратность;

- наносить цинкосодержащую краску можно и кистью, и валиком, и распылителем.

- слой такого типа краски защитит опору на срок от 15 до 20 лет;

- краска устойчива к перепадам температур;

- краска является экологически чистой и пожароустойчивой;

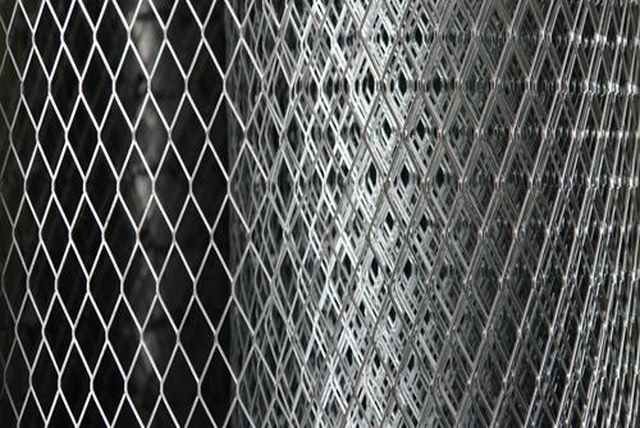

- защита от коррозии матч связи;

- защита от коррозии контактной сети железных дорог;

- защита от коррозии труб;

- защита от коррозии оборудования заводов;

- защита от коррозии строительных материалов;

- защита от коррозии ограждений на дороге;

- защита от коррозии резервуаров;

- защита от коррозии мостов.

- 60 мкм: 10-20 лет;

- 80 мкм: 14-25 лет;

- 100 мкм: 18-25 лет;

- 120 мкм: более 20 лет.

- Цинконаполненная краска быстро сохнет – 20 минут;

- Для ее нанесения не нужен грунт, она сама выполняет его функции;

- Срок службы покрытия от 10 лет при одном слое.

Краска цинк "Барьер цинк" - технические характеристики

Краска с цинком для металла "Барьер-цинк". ТУ2312-001-16406613-2013. Серийный выпуск.

Состав "Барьер-цинк" представляет собой однокомпонентный, жидкий состав, состоящий из:

- электролитического цинка высокой химической чистоты

- летучих веществ

- связующих агентов

Упаковка состава герметична.Каждая упаковочная единица имеет этикетку с указанием:

- наименования предприятия-изготовителя

- условного обозначения продукции

- номера партии и даты изготовления

- массы нетто

Гарантийный срок хранения - без ограничений при температуре хранения от - 40°С до + 30°С в ненарушенной заводской упаковке. При дальнейшем хранении плотно закрывайте упаковку.

Технические характеристики

Содержание цинка 95-96% Используется в качестве Защитного протекторного антикоррозионного покрытия (краска цинк) по металлу, а также в качестве грунта под декоративные ЛКМ. Расход 220-300 г/м2 при толщине 40 мкм. Цвет Серый матовый, оттенок не нормируется. Внешний вид сухого покрытия После высыхания пленка должна быть ровной, однородной, без посторонних включений и подтеков, матовой. Растворитель Сольвент (нефтяной, каменноугольный), ксилол. Вязкость при нанесении (20°С) 60с на вискозиметре ВЗ-3. Нанесение

Окрасочный пистолет с верхним расположением бачка

Давление при нанесении

3 бар

Дюза

2,0-3,0 мм

Количество слоев

1-2

Жизнеспособность Неограниченный, при необходимости развести растворителем. Толщина слоя сухой пленки 40-60 мкм Время выдержки между слоями 10-40 мин Окрашивание защитно-декоративными покрытиями Только органорастворимые ЛКМ, время сушки перед нанесением на «Барьер-цинк» составляет 4-6 часов. Время сушки при температуре: -30°С-10°С+20°С+60°С 50 мин40 мин20 мин10 мин Температурная стойкость от -60°С до +160°С (кратковременно до 210°С при проведении порошковой окраски поверх холодного цинкования) Эластичность пленки при изгибе 1 мм Адгезия покрытия 1 балл Плотность состава при 20°С 2400 кг/м3 Скорость равномерной открытой коррозии в морской воде (согласно методу поляризационного сопротивления) 0.020 мм/год Шлифовка Приобретает металлический блеск, но стирается 5 мкм покрытия Рабочие условия от -30°С до +50°С Фасовка Евробанка 1,7 кг, 5 кг, 10 кг и 38 кг Совместимость

Состав для холодного цинкования "Барьер-цинк" совместим практически со всеми органорастворимыми финишными покрытиями. На 100% совместим с полиуретановыми, хлорвиниловыми, уретан-акриловыми, эпоксидными, хлоркаучуковыми, акриловыми, алкидными покрытиями. Состав для цинкования может использоваться в качестве грунтового покрытия перед нанесением порошковых красок. Для наилучшего качества результата необходимо выждать 4-5 часов после нанесения состава, чтобы растворитель испарился и не препятствовал дальнейшему сцеплению.

Барьер-цинк эффективно защищает от коррозии в водных растворах солей (рН=6-9), пресной и морской воде. Для продолжительности срока службы в морской среде лучше перекрыть покрытие полиуретановым, либо эпоксидным лаком. Благодаря отсутствии токсичности компонентов можно использовать для цинкования емкостей с водой. Скорость коррозии в морской воде около 20 микрон в год. Состав наиболее эффективно защищает сталь если изолировать его лаком или эмалью от внешней среды. Не подлежит применению в бензине и в ряде органических растворителей.

# Покрытия Совместимость 1 полиуретановые 2 хлорвиниловые 3 уретан-акриловые 4 эпоксидные 5 хлоркаучуковые 6 акриловые 7 алкидные Цены

Наименование Розница

до 200 кг

Средний опт

до 1500 кг

Опт

от 1500 кг

Барьер-цинк 10 кг 525 руб/кг 480 руб/кг 435 руб/кг Барьер-цинк 38 кг 480 руб/кг 435 руб/кг 385 руб/кг Барьер-цинк 1.7 кг 1900 руб/шт Барьер-цинк 5 кг 3200 руб/шт Растворитель Сольвент - цена 650 руб/5 л

Цены актуальны и указаны с НДС.

Заказы от 5тн рассчитываются отдельно.

Купить Барьер-цинк и получить консультацию по вопросам применения материалов вы можете по телефонам 8 (495) 755-76-68 , либо на почту Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.. Также Вы можете приобрести продукцию у официальных дилеров, работающих на территории России.

Как купить "Барьер-Цинк"

- Мы работает по наличному и безналичному расчету;

- Осуществляем доставку по Москве и Московской области;

- Отправляем в другие города транспортными компаниями;

- Самовывоз со склада в городах: Москва, Сантк-Петербург, Казань, Краснодар, Екатеринбург.

Купить Барьер-цинк и получить консультацию по вопросам применения материалов вы можете по телефонам 8 (495) 755-76-68 , либо на почту Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.. Также Вы можете приобрести продукцию у официальных дилеров, работающих на территории России.

- самостоятельное покрытие

- грунтовку под нанесение эмалей

- для ремонта старых покрытий

- защита металла от коррозии до 25 лет

- легко наносить любым лакокрасочным способом

- состав полностью готов к использованию, не требует специальных навыков

- высокое содержание цинка – 96%

- Плотность 2,8-3,2 г/см3

- Массовая доля нелетучих веществ 84,0 - 89,0 %

- Условная вязкость - тиксотропная или рабочая вязкость не менее 30 с по ВЗ-246 с диаметром сопла 4 мм при температуре (20+-2)0С

- Рекомендуемый разбавитель СОЛЬВЕНТ, растворитель 646 и т.п., для двух упаковочных материалов без разбавления.

- Теоретический расход на однослойное покрытие 200 - 450 г/м2

- Диаметр сопла для безвоздушного распыления 0,013''-0,021''

- Давление 15 -25 МПа (150 -250 Бар)

Оборудование для цинкосодержащих материалов. Краски цинкосодержащие

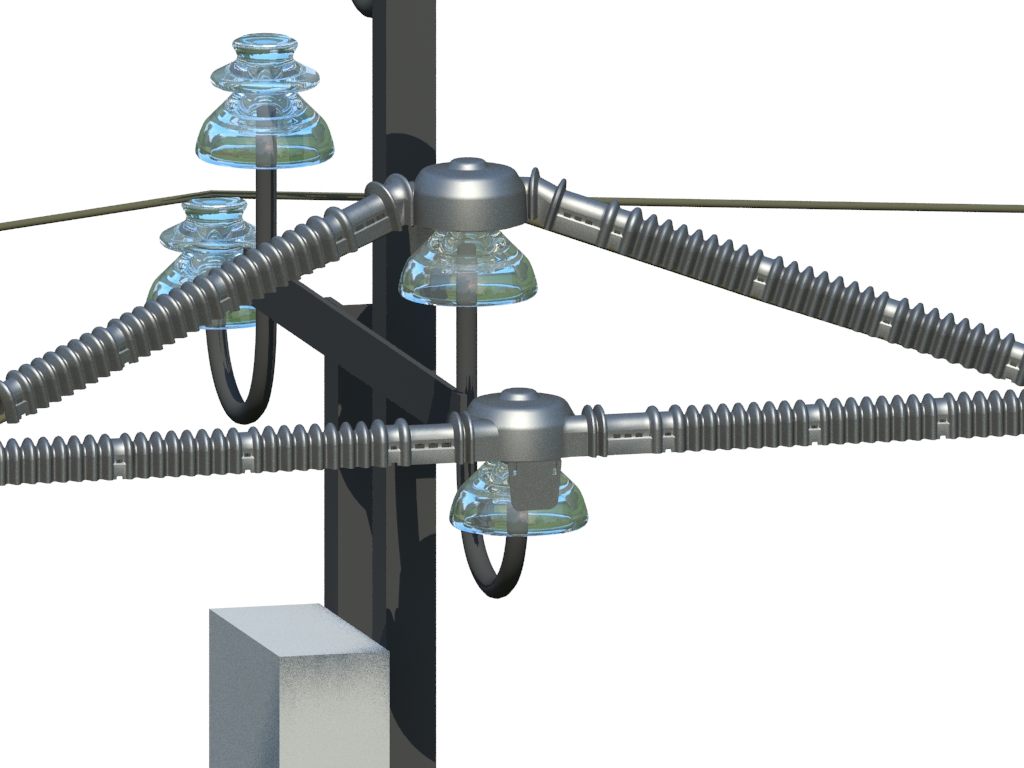

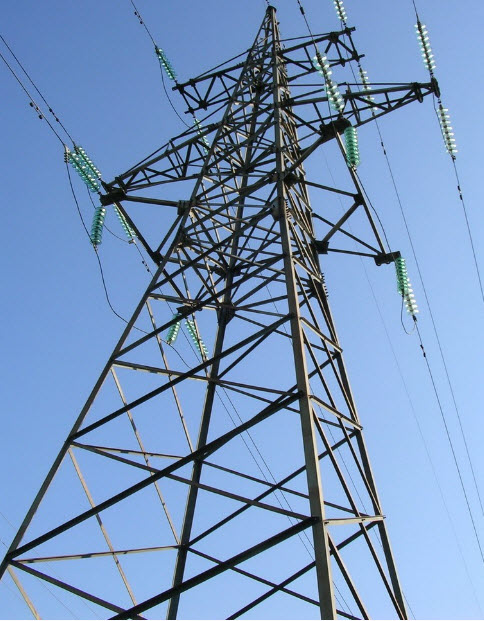

Обслуживание линий электропередач, из защита, цинкосодержащие краски

Защита воздушных линий электропередачи

Воздушные линии электропередач (ЛЭП) являются главным элементом электрической сети для передачи электрической энергии от электростанции до потребителя. Аварии на них могут оказать негативное влияние как на промышленность, так и на жизнь простых людей. Поэтому ЛЭП должны обладать долговечностью и прочностью.

Основной причиной аварий является воздействие погодных условий на состояние опор. Происходит их износ и снижение срока эксплуатации. Одним из таких воздействий является коррозия.

Раньше срок эксплуатации ЛЭП составлял 50 лет. В наше время инженеры установили необходимость увеличить данную цифру. Из-за этого при создании проекта уделяется внимание высокому качеству защиты от коррозии. Также это делается для эксплуатируемых линий.

Антикоррозийная защита является важнейшим пунктом бесперебойной работы ЛЭП. В нашей стране свыше половины всех опор имеют износ 50% от срока эксплуатации и выше. Стоимость металла в последние годы резко увеличилась.

Поэтому проблема защиты ЛЭП от коррозии сейчас актуальна. Об этом и пойдет речь в данной статье.

Защита линий электропередачи

В РФ и Европе лакокрасочные покрытия защищали и защищают опоры линий электропередач. Необходимо раз в определенный период времени (например, раз в 10 лет) проводить обработку частей опоры в течение всего срока эксплуатации ЛЭП.

В РФ и Европе лакокрасочные покрытия защищали и защищают опоры линий электропередач. Необходимо раз в определенный период времени (например, раз в 10 лет) проводить обработку частей опоры в течение всего срока эксплуатации ЛЭП.

Очень важно, чтобы краска была лучшего качества. Цена качественной краски на 1 кв.м. составляет 4-6 тыс. долларов США, а сама окраска опоры обходится уже в 40-52 тыс. долларов США.

Линии электропередач - это конструкция решетчатого типа, состоящая из множества уголков, кромок и различных болтовых соединений. В современные опорах вместо болтов используют сварку, однако старые образцы существуют до сих пор и вызывают большие трудности при антикоррозионной обработке лакокрасочными материалами.

Работа с ЛЭП осложняется еще несколькими факторами:

Учитывая данные особенности, ЛКП должны обладать следующими свойствами:

Выполнение всех этих требований невозможно. В наше время самыми лучшими считаются покрытия, в основе которых лежат однокомпонентные краски и алкидные смолы. Для правильной покраски поверхности такие краски необходимо нанести в три слоя. Их суммарная толщина составляет 120-200 мкм.

Эпоксиэфирные грунты тоже хорошо себя зарекомендовали. Для их нанесения используют кисть, а после высыхания они образуют на поверхности слой толщиной 60 мкм. Грунт проходит в во все труднодоступные участки, пораженные ржавчиной, препятствуя ее распространению. Он обладает сильной адгезией (сцеплением краски с поверхностью металла) и соответствует всем нормативам и требованиям.

Эпоксиэфирные грунты тоже хорошо себя зарекомендовали. Для их нанесения используют кисть, а после высыхания они образуют на поверхности слой толщиной 60 мкм. Грунт проходит в во все труднодоступные участки, пораженные ржавчиной, препятствуя ее распространению. Он обладает сильной адгезией (сцеплением краски с поверхностью металла) и соответствует всем нормативам и требованиям.

Поливиниловые и хлорвиниловые краски раньше пользовались большим спросом. Но в наше время они больше не применяются по причине высокого содержания вещества хлора, что приводит к загрязнению атмосферы. В Европе металлы, покрытые такой краской, заводы принимать отказываются.

Эпоксидные, полиуретановые краски широко не применяются для защиты ЛЭП из-за ряда проблем:

Поэтому как в нашей стране, так и в мире самым распространенным способом защиты от коррозии является нанесение на части опоры цинкосодержащих красок. Об этом пойдет речь далее.

Цинкосодержащие краски

чень давно было установлено, что металл от коррозии на долгий срок смогут защитить краски, содержащие цинк, что обусловлено уникальными свойствами этого вещества.

Цинк – это непрочный бело-серебристый металл. Температура его плавления 420° С, плотность 7,1 г/см3.

Вода практически не влияет на цинк. Причиной этого является то, что на поверхности данного металла при взаимодействии с водой образуется гидроксид, препятствующий процессу протекания коррозии. Когда цинк находится в воздушном пространстве, на его поверхности образуется прочная пленка, называемая карбонатом цинка. Она также препятствует процессу коррозии.

Есть два типа оцинковки: горячая и холодная.

При горячей оцинковке металлическое изделие погружается в расплавленный цинк с температурой около 460° С. После этого готовое изделие вынимается уже покрытое цинком. Но такой способ применяется редко из-за больших энергозатрат и трудоемкости. Для опор линий электропередач он невозможен по причине их габаритов.

Поэтому для ЛЭП применяется холодная оцинковка.

Холодная оцинковка

Холодная оцинковка – это процесс покраски поверхности специальной цинкосодержащей краской. При работе с ней пользуются теми же способами, что и при применении полимерных красок. В итоге, образуется покрытие, обладающее теми же свойствами, что и покрытие, которое обрабатывали горячей оцинковкой.

Холодная оцинковка – это процесс покраски поверхности специальной цинкосодержащей краской. При работе с ней пользуются теми же способами, что и при применении полимерных красок. В итоге, образуется покрытие, обладающее теми же свойствами, что и покрытие, которое обрабатывали горячей оцинковкой.

Такой тип оцинковки имеет ряд преимуществ по сравнению с горячей:

Холодная оцинковка является наиболее прочной и долговечной. Этот способ защиты в нашей стране широко применяется уже более 20 лет.

Преимущества цинкосодержащих красок перед обычными лакокрасочными покрытиями:

В РФ цинкосодержащие краски производят такие предприятия как «Уралавтохим» и «ВМП». За рубежом наиболее известные крупные фирмы Stelpaint, Hempel, Zinga и др.

Холодная оцинковка имеет еще одно преимущество над горячей. Это связано с тем, что в РФ очень мало заводов, которые способны провести полный цикл цинкования, что необходимо при горячей оцинковке. Поэтому затраты на перевозку изделий, покрытых цинком, приравниваются к затратам на их создание.

В 1997 году было проведено совещание инженеров ассоциации «Энергостройпром» по использованию цинковых составов, направленных на защиту от ржавчины металлических изделий в электрических сетях. Было принято решение запустить в производство ЦИНОЛ и ЦВЭС для предотвращения коррозии опор ЛЭП при условии горячей оцинковки. Такие лакокрасочные материалы отличаются экологичностью, простотой нанесения и долгти сроком службы.

Решения на совещании были приняты на основе опыта использования красок, содержащих цинк, в промышленности. ЦВЭС, которое используется уже на протяжении 25 лет, было направлено для защиты от коррозии на ЛЭП 500 кВ, на электрической сети Свердловской железной дороги и на автомобильных мостах в Москве.

Использование цинкосодержащих красок, таких как полистирол, эпоксидная смола, полиуретановый лак, помогает создавать схемы покрытий, защищающих от коррозии практически в любых погодных условиях (от 60 до 410 ° С).

Поэтому цинкосодержащие краски широко применяются в нашей стране не только в энергетике, но и во многих других сферах.

Другие области применения покрытий на основе цинкосодержащих красок

Краски с большим содержанием цинка применяются широко в сферах:

Краски с большим содержанием цинка применяются широко в сферах:

Заключение

Сегодня электрические сети протянулись на тысячи километров по всей стране. Для бесперебойной подачи электроэнергии в каждый дом необходимо следить не только за уровнем электропотока, но и за состоянием опор линий электропередач.

В данной статье мы подробно рассмотрели все основные особенности работы по покраске ЛЭП, а также описали физические и химические свойства лакокрасочных материалов для защиты опорных конструкций.

Таблица. Сравнение одноупаковочных составов для холодного цинкования металлоконструкций.

| 1. Основные требования к подготовке поверхности перед нанесением покрытия | ||

| Для обеспечения наилучшего контакта металла с цинком необходимо максимальное удаление с поверхности ржавчины, окалины, старой краски, грязи, пыли и масел (Обезжиривание). Наиболее эффективным способом является абразивно-струйная (пескоструйная, дробеструйная, гидроабразивная) обработка поверхности. Для небольших поверхностей можно использовать ручной или механизированный способ очистки. Оптимальная степень шероховатости поверхности 15-20 мкм. (При тонкослойном нанесении для Zinga и UR-100 достаточно 8-10 мкм). Допускается наличие на поверхности незначительных вкраплений (остатков) плотной ржавчины. | ||

| 2. Цвет: Серый (серебристо-серый), матовый | ||

| 3. Характеристика (гранулометрический состав) применяемого цинка в составах для холодного цинкования | ||

| Атомизированная цинковая пудра с размером частиц 3-5 мкм | Цинк марки ПЦВД (с размером частиц от менее 4 мкм до более 20 мкм, но не менее 55 % фракции 4-12 мкм. | |

| 4. Массовая доля нелетучих веществ в исходном материале (сухой остаток) | ||

| 80 % | 82-85 % | 73-78 % |

| 5. Содержание цинка в сухом слое покрытия | ||

| 96 % | 95±0,5 % | 95-96 % |

| 6. Рекомендуемая толщина сухого покрытия, обеспечивающая прогнозируемые защитные свойства на срок от 25 до 50 лет в зависимости от условий эксплуатации | ||

| 80-100 мкм | 80-100 мкм | 100-120 мкм |

| 7. Расход материала для достижения толщины сухого слоя 40 мкм: ≈ 0.25 кг/м2 | ||

| 8. Высыхание до ст. 3 при t +20±2 °С, и вл. воздуха 70±5 % (после чего можно наносить следующий слой) | ||

| 1 час | 1 час | 1 час |

| 9. Исходная вязкость при t +20 °С по ВЗ - 4 | ||

| 60 с | 40 – 60 с | 16 - 25 с |

| 10. Нанесение: | ||

| Температура при нанесении: минимальная -20 °С; рекомендуемая +5 - +40 °С | ||

| Максимальная относительная влажность воздуха: 90 % | ||

| Допускается нанесение на влажную (без капель и конденсатов) поверхность | ||

| 11. Методы нанесения: | ||

| Составы для холодного цинкования наносятся кистью, валиком, пневматическим или безвоздушным распылением, окунанием. Существенное различие в плотности цинка, с одной стороны и связующего вещества и растворителя с другой, требует перед нанесением и в процессе работы добиваться получения абсолютно однородного состава путем тщательного перемешивания. В противном случае, в сухом слое покрытия может содержаться менее требуемого количества цинка, и оно не будет обеспечивать активную катодную защиту по всей поверхности. | ||

| 12. Стойкость: | ||

| Термостойкость от -40 до +150 °С с кратковременным повышением температуры до +160 °С и выше: | ||

| Химстойкость | ||

| Высокая, в пределах pH 5-10 | Высокая, в пределах pH 5.5-9 | Высокая, в пределах pH 6-8.5 |

| Водостойкость – Высокая, в т.ч. для эксплуатации покрытий под водой. | ||

| Бензостойкость – убывает в ряду UR-100 - Zinga - ЦИНОЛ. | ||

| При необходимости получения покрытий с более высокими показателями по химической и бензостойкости, рекомендуется применять систему покрытия с нанесением поверх цинкового слоя специальных ЛКМ. | ||

| 13. Совместимость с другими ЛКМ, наносимыми поверх цинкового слоя | ||

| С любыми, в т.ч. вододисперсионными ЛКМ, (ограниченно с алкидными, вследствие возможного «омыления» алкидных смол и преждевременного отслаивания поверхностного покрытия). Применение холодного цинкования в качестве предварительного грунтования в сочетании с поверхностными, химически стойкими ЛКМ существенно расширяет области применения метода, особенно в условиях повышенной агрессивности среды, и гарантирует общий срок эксплуатации такой двойной защитной системы, равный сумме сроков эксплуатации каждого из покрытий, умноженный на коэффициент 1.5 - 2.5. | ||

| 14. Экономика. В сравнении со стоимостью горячего цинкования при получении адекватного по стойкости покрытия и толщине цинкуемых металлоконструкций 6-8 мм (без учета транспортных издержек, связанных с доставкой металлоконструкций к месту горячего цинкования и обратно). | ||

| Покрытие Zinga сопоставимо по стоимости с горячеоцинкованным покрытием | Покрытие UR-100 и покрытие ЦИНОЛ дешевле горячеоцинкованного в 4-5 раз | |

lkmprom.ru

Цинкосодержащие материалы

Холодное цинкование - нанесение на подготовленную поверхность способами, применяемыми для обычных полимерных красок, специального состава с содержанием цинкового порошка, в результате чего образуется покрытие, обладающее свойствами, присущими горячеоцинкованному и полимерному покрытиям.

| КРЭС-3А |

Предназначена для антикоррозионной защиты черных металлов, а также стальных, алюминиевых и оцинкованных поверхностей. Может применяться как самостоятельное покрытие при нанесении в 2-3 слоя, так и для грунтования металлических поверхностей под покрытия алкидными и алкидно-уретановыми эмалями. |

|

| КРЭС-4 |

Грунтовка «КРЭС-4» предназначена для антикоррозионной защиты стальных и чугунных изделий и сооружений, эксплуатируемых в атмосферных условиях всех климатических зон, типов атмосферы и категорий размещения. Покрытие устойчиво к длительному воздействию морской и пресной воды,солевому туману, водных растворов солей, нефтепродуктам. Имеет хорошую адгезию к цветнымметаллам. Можно производить высококачественную сварку без зачистки грунтовки. |

|

| ЦИНОЛ |

Цинол - это краска основу которой составляет порошок цинка (очень высокой дисперсности, не менее 5 мкм), ароматические растворители и полимерное связующее. Стальная поверхность после покраски покрывается сухой пленкой с высоким содержанием цинка (около 95%). Краска Цинол может служить самостоятельным покрытием, а может быть использована в качестве грунтовки под покрывные материалы при ремонте металлических покрытий из цинка. |

|

| ЦИНОТАН |

Краска Цинотан - цинконаполненный состав, основа которого однокомпонентное полиуретановое связующее. Содержание цинка около 85%. Композицию Цинотан с одинаковой эффективностью можно использовать в качестве грунтовочного слоя вместе с другими системами защиты и как самостоятельное покрытие. Цвет серый (оттенок не нормируется), матовое |

|

| ЦВЭС | Двухупаковочная композиция ЦВЭС (1 и 2) - самостоятельное покрытие для защиты металла от коррозии. Так же ЦВЭС можно использовать в качестве материала для грунтового слоя в системах защиты (Рекомендовано использовать совместно с эмалями АЛЮМОТАН, ФЕРРОТАН, ПОЛИТОН-УР). |  |

www.mait.ru

Антикоррозионные эмали для металла – как выбрать и для чего наносить

Коррозия беспощадна к металлам, поэтому краска для них обязательно должна быть антикоррозийной. Антикоррозийные краски бывают масляные, алкидные, акриловые, эпоксидные, нитроэмали и полиуретановые, а также цинкосодержащие и цинконаполненные. Каждая из них защищает металлы, но срок службы и стойкость к разным условиям эксплуатации у каждого вида эмалей отличается.

Как работает антикоррозионная краска?

Масляные и алкидные краски создают тонкий барьер между металлами и окружающей средой, не выдерживают температуры выше 70-80 °C, быстро выцветают, облазят, растрескиваются, от ржавчины почти не защищают. Акриловые, эпоксидные и водоэмульсионные краски дают внешнюю привлекательность, держатся без растрескиваний 2-3 года в благоприятных условиях эксплуатации, то есть без перепадов температуры, попадания химикатов и без механических повреждений. Защищают от коррозии до первой трещины покрытия. Вышеперечисленные виды эмалей защищают металлы сверху, а под пленкой краски коррозия может развиваться. Так как внешний вид остается привлекательным, вы не сразу заметите образование коррозии и не сможете быстро предпринять необходимые меры по ее устранению.

Действие цинковых красок

Цинконаполненные и цинкосодержащие краски не просто защищают металлы, а предотвращают коррозию. Они проникают в поверхность металла и не дают образовываться коррозии ни сверху, ни под слоем краски.

Цинкосодержащие краски имеют в составе цинк – металл, который по проведенным испытаниям корродирует в 3 раза медленнее других металлов. То есть, 1 цинковый слой поверх другого металла максимально замедлит коррозию на срок от 10 лет.

Наши цинконаполненные краски отличаются высоким содержанием цинка в составе от 94-96% и выше. К тому же цинк в сухой пленке покрытия чистотой 98-99,99. Кроме этого, в составах содержаться специальные полимеры, связующие вещества и нейтральные смолы, позволяющие цинку свободно перемещать электроны и активно действовать в борьбе с коррозией. Только такие антикоррозионные краски могут защищать металлы от коррозии так же, как при «горячем» способе цинкования. Поэтому их называют холодным цинкованием.

Краски с цинком защищают металл от 10 до 50 лет

Это достигается путем протекторной защиты. Эмали без цинка такой защитой не обладают и защищают только барьерным методом. Цинковые краски защищают сразу двумя способами: барьерным и протекторным.

Протекторная защита означает, что цинк встает на защиту покрываемого им металла и жертвует ему свои электроны на борьбу с коррозией. Цинк действует активно, даже если целостность покрытия была повреждена, при царапинах и механических повреждениях слоя. Коррозия не добирается до поверхности металла пока весь слой цинка не истощиться. Поэтому такую защиту называют активной.

Чем отличаются цинковые и обычные краски?

| Показатели | Барьер-цинк (холодное цинкование) | Обычная краска по металлу (алкидная) |

| Время сушки | 20 минут | 24 часа |

| Срок службы | От 10 лет | Максимум 2-3 года |

| Защита от коррозии | Полностью предотвращает появление коррозии на заявленный срок | Замедляет коррозию, скрывает под пленкой очаги |

| Основа под покраску | Грунт не нужен | Нужен грунт |

| Цвет | Серый матовый | По каталогу RAL |

| Количество слоев | Достаточно 1 слоя | 2-3 слоя |

Как долго защищает холодное цинкование?

Один слой холодного цинкования толщиной 40 мкм защищает металлы до 10 лет на открытом воздухе в суровых условиях эксплуатации. Слой толще способен защитить металлы на больший срок:

Если металлы не подвергаются механическим повреждениям, перепадам температур, постоянным осадкам и попаданию химикатов, то покрытые холодным цинкованием они прослужат 50 лет и больше.

Составы для холодного цинкования и кто их применяет

|

Барьер-цинк – состав с 96% цинка, обеспечивающий защиту от 10 до 50 лет (в зависимости от слоёв).

|

Цинкор-спрей – такой же состав, но в удобном аэрозольном баллончике 520 мл, не требует инструментов для нанесения.

|

Барьер-алюминий – применяется вместе с Барьер-цинком или как самостоятельное покрытие, содержит алюминий, придает привлекательный серебристый цвет.

|

Холодное цинкование активно применяется во всех сферах, где только есть металлы: строительство зданий, дорог и мостов, сельское хозяйство, транспорт, разнообразная промышленность, судостроение, нефтедобыча и переработка, атомная и гидроэнергетика. Главные пользователи цинковых составов – заводы металлоконструкций и кузницы, которым оно необходимо каждый день. Поэтому кузницам, заводам металлоконструкций и постоянным покупателям мы всегда дарим скидки!

3 причины, почему стоит выбрать цинконаполненную краску

Цинковые и обычные антикоррозийные краски стоят примерно 100 руб за м2, но результат вы получите разный:

Забыть о коррозии на долгий срок или снова красить и бороться с уже появившейся коррозией через пару лет – выбор за вами!

ЕСЛИ У ВАС ЕСТЬ ВОПРОСЫ ПО ВЫБОРУ АНТИКОРРОЗИЙНОГО СОСТАВА ИЛИ КРАСКИ ВЫ МОЖЕТЕ ОБРАТИТЬСЯ ЗА ОТВЕТАМИ К НАШИМ МЕНЕДЖЕРАМ ПО ТЕЛЕФОНАМ:

в Санкт-Петербурге: +7(921)927-58-47, +7 (812) 603-41-53 в других городах: 8 (800) 707-53-17 или почте: [email protected]

terazinc.ru

Цинк - краска для металла содежащая 96% цинка

barier-zinc.ru

Zinga - цинкосодержащая краска - антикоррозионное покрытие металла

Zinga — однокомпонентный цинковый состав с содержанием 96% цинка в сухой пленке. Краска обеспечивает катодную защиту черных металлов и металлоконструкций. Защита металла от коррозии при помощи цинкосодержащей краски Zinga является прекрасной альтернативой методу горячего цинкования. Состав Zinga разработан и производится в Бельгии.

Информация о покупке

Продажа за наличный и безналичный расчет. Доставка по Екатеринбургу и РФ.

Для заказа звоните по телефону +7(343)351-78-01 или отправляйте запрос на почту [email protected]

| Фасовска | Цена за 1 кг | Цена фасовки |

| Ведро 10 кг | 690 руб | 6900 руб |

| Банка 1 кг | 1100 руб | 1100 руб |

Акции и скидки

БЕСПЛАТНАЯ доставка от 100 кг

Zinga можно использовать как:

Состав может покрываться любой финишной краской. Особенно хорошо сочетается с Алполом или Алинолом - средство придает блестящий внешний вид и обеспечивает дополнительную защиту от коррозии.

Преимущества состава Zinga

Области применения

Антикоррозийный состав Zinga активно применяется для защиты от коррозии АЭС и ГЭС, мостов и дорожных ограждений, нефтеперерабатывающего оборудования, кузнечных изделий, каркасов зданий. Также защищает различный наземный и водный транспорт, фонари и другие объекты городской инфраструктуры. Обеспечивает антикоррозийное покрытие стали.

Фасовка и хранение

Состав упакован в металлические ведра и банки весом 1 и 10 кг.

Тара не должна подвергаться воздействию атмосферных осадков и прямых солнечных лучей. Срок хранения неограничен. При длительном хранении рекомендуется встряхивать банки в закрытом виде раз в 3 года.

Технические характеристики

| Цвет | Серый матовый (оттенок не нормируется) |

| Толщина одного сухого слоя | 40-80 мкм |

| Адгезия | 1 балл, не более |

| Температурный диапазон эксплуатации покрытия | от -40оС до +120оС, с пиками до +150оС |

| Теоретический расход на сухое однослойное покрытие | 250 г/м2 |

| Время высыхания при температуре 20°С | 1ч, не более |

► Подробная характеристика, PDF (Скачать)

► Подготовка поверхности и нанесение, PDF (Скачать)

ЕСЛИ У ВАС ЕСТЬ ВОПРОСЫ ПО ЭТОМУ МАТЕРИАЛУ - ПОЗВОНИТЕ ИЛИ НАПИШИТЕ НАМ

телефон: +7 (343) 351-78-01 e-mail: [email protected]

centr-zinc.ru

Цинкосодержащие антикоррозийные покрытия.

Цинкосодержащие антикоррозийные покрытия.

Сталь - широко распространённый в строительстве материал. Но конструкции из стали подвергаются коррозии под воздействием атмосферы и повышенной влажности. Очевидно, что требуется обязательная антикоррозионная защита стальных конструкций. Эту проблему можно решить путём нанесения специальных лакокрасочных покрытий: для защиты от коррозии – антикоррозийных.Защита металлоконструкций с помощью лакокрасочных материалов является простым, удобным в применении, эффективным, относительно недорогим и благодаря этому самым распространённым способом. Как правило, для защиты металлоконструкций их окрашивают самым распространенным грунтом ГФ-021 с последующим перекрытием защитно-декоративным слоем. Однако грунтование металлоконструкций происходит на заводе изготовителе, а нанесение защитного покрытия - уже на объекте. При этом срок службы грунта ГФ- 021 в открытой атмосфере не превышает одного года, а технологический разрыв между грунтованием металлоконструкций на заводе и нанесением защитной краски на уже смонтированные конструкции зачастую достигает нескольких месяцев, а иногда затягивается на несколько лет. В такой ситуации очень часто к моменту нанесения защитно-декоративного слоя краски на металлоконструкциях уже наблюдаются коррозионные повреждения, что противоречит технологическим условиям нанесения. Эффективным средством защиты металла при межоперационном хранении являютсягрунт ВЛ-023 и грунт ВЛ-02. А также в подобной ситуации в качестве грунтовки целесообразнее использовать цинкосодержащие материалы. Применение цинкосодержащих лакокрасочных покрытий для долговременной антикоррозионной защиты металлоконструкций давно получило всеобщее распространение и является общепризнанной нормой в мировой практике. В течение последнего десятилетия данное направление широко развивается и в России, технология применения таких покрытий получила название «холодное цинкование». Материалы, такие как:ЦИНОЛ, ЦИНОТАН, ЦВЭС, наносят на конструкции обычными лакокрасочными методами, а после их высыхания на поверхности образуется покрытие с высоким содержанием цинка. Механизм защитного действия цинконаполненных лакокрасочных покрытий основан на разности электрохимических потенциалов цинка и железа. Благодаря высокому содержанию цинка в покрытии реализуется катодный (протекторный) механизм защиты стали, аналогично механизму защитного действия металлических цинковых покрытий, полученных методом горячего цинкования и др. При этом «холодное цинкование» имеет ряд преимуществ перед горячим. Основное преимущество заключается в том, что «холодное цинкование», как любое лакокрасочное покрытие применимо для любых металлоконструкций, независимо от их размеров и сложности, в том числе для уже смонтированных металлоконструкций. В то время как габариты конструкций поступающих на горячее цинкование ограничены размерами ванны для цинкования. По сравнению с обычными красками цинкнаполненные покрытия имеют в несколько раз большие сроки службы. Особенностью цинконаполненных покрытий в отличие от обычных красок является то, что за счёт катодного механизма защиты они предотвращают коррозию стали даже в местах повреждения покрытия, при этом в местах дефектов не только не появляется ржавчина, но более того цинк, окисляясь «залечивает» поврежденное покрытие за счёт образования оксида цинка. Не менее важно также то, что цинк предотвращает подпленочную коррозию, скрытую от наших глаз, но развивающуюся под слоем обычной краски. Таким образом, применение цинконаполненных лакокрасочных покрытий позволяет исключить появление коррозии в процессе транспортировки и монтажа металлоконструкций, а также обеспечить антикоррозионную защиту в течение длительного срока эксплуатации объекта.

Буглак И.В.

targospb.ru

Оборудование для цинкосодержащих материалов

Антикоррозионная защита металлоконструкций методом "холодного цинкования" и правильное окрасочное оборудование безвоздушного распыления для нанесения цинкосодержащих красок.

Антикоррозионная обработка металлоконструкций и оборудования, используемых в промышленности, является необходимым условием для их эксплуатации. Без антикоррозионной защиты на металлах появляется ржавчина, что ухудшает их механически свойства, т.е. снижается способность материала сопротивляться деформации. Для металлоконструкций, используемых на опасных производствах, антикоррозионная защита имеет особое значение и является необходимой мерой промышленной безопасности. Увеличить срок службы металлоконструкций, а следовательно экономить средства на дорогостоящем ремонте, могут качественные антикоррозионные материалы. Кроме того, в зависимости от назначения и условий эксплуатации металлоконструкций, необходимо правильно подобрать вид антикоррозионного покрытия.Одним из самых надежных и экономичных способов защиты металлоконструкций является метод "горячего цинкования".

Метод горячего цинкования заключается в создании на поверхности обрабатываемого металлического изделия слоя цинка. Процесс нанесения защитного слоя осуществляется методом окунания изделия в ванну с расплавленным цинком при температуре около 460°C. Итогом процесса горячего цинкования является формированием карбоната цинка (ZnCO3), останавливающего развитие коррозии материала.Несмотря на все достоинства "горячего цинкования", оно имеет и один серьезный недостаток - возможность проведения процесса только в заводских условиях и только с отдельными деталями. -"А как быть, если необходима антикоррозионная защита со свойствами "горячего цинкования" уже смонтированных на объекте металлоконструкций?"На помощь приходит метод "холодного цинкования".

Технология "холодного цинкования" обеспечивает антикоррозионную защиту со свойствами аналогичными горячему цинкованию. Сущность метода "холодного цинкования" заключается в нанесении на поверхность металла составов с высоким содержанием цинка. Благодаря отсутствию необходимости нагрева металла до сотен градусов и окраски методом окунания, защита холодным цинкованием является общедоступной, т.е. позволяет обрабатывать металлические детали уже после монтажа на строительной площадке. Как правило, холодное цинкование сочетает в себе несколько типов лакокрасочных материалов, наносимых методом безвоздушного распыления. Одним из вышеупомянутых типов лакокрасочных материалов, создающих сложности при нанесении методом безвоздушного нанесения, является цинконаполненная грунтовка или композиция. Одним из компонентов цинконаполненной композиции могут быть высокомолекулярные синтетические полимеры, полиуретаны, кремнийорганические лаки, эпоксидные смолы, этилсиликатные связующие. Другим обязательным компонентом является высокодисперсный порошок цинка. Большинство материалов для холодного цинкования имеют следующие характеристики:dino-power.ru

.jpg)