- Холодное, также именуемой окраской.

- Горячее.

- Нанесение покрытия гальваническим методом

- Газо-термическое.

- Термодиффузное.

- Перемоточная машина для стальной проволоки колесного типа

- Перемоточная машина для стальной проволоки вертикального типа

- Перемоточная машина для стальной проволоки дискового типа

- Перемоточная машина для стальной проволоки вертикального типа (для бобинной проволоки)

- Ванна электролитического обезжиривания

- Ванна горячей щелочной очистки

- Электрическая отжигательная печь

- Газовая отжигательная печь

- Промывочная ванна для промывки горячей водой

- Промывочная ванна

- Ванна для бездымного травления закрытого типа

- Ванна для бездымного травления

- Сушильная печь (электрическая)

- Сушильная печь (газовая)

- Керамический котел горячего цинкования погружением (электрический)

- Керамический котел горячего цинкования погружением (газовый)

- Оборудование для обтирки цинка с помощью азота

- Технология для обтирки цинка с помощью асбестовых зажимов

- Технология для обтирки цинка с помощью масляного древесного угля

- Вертикальная перемоточная машина для проволоки

- Перемоточная машина для катушечной проволоки

-

-

Цинкование проволоки для малого и среднего производства сетки. Линия цинкования проволоки

Цинкование проволоки. Линии горячего цинкования проволоки

Технические параметры

Технологический процесс

Разматывание → электролитическое обезжиривание (длина 10 метров) → промывка → отжиг → охлаждение → цинкование → очистка, охлаждение → смотка.

Описание оборудования

Разматывание

Используется вертикальное разматывающее устройство, оснащенное контролем натяжения. Всего в поставке 24 комплекта вертикальных разматывающих устройства. 20 комплектов установлены в линии, и 4 комплекта - запасные. Максимальный вес бухты около 800-1000 кг. Длина 16 метров.

Электролитическое обезжиривание

Ванна изготовлена из усиленного полипропилена. Размер Д х Ш х В: 10000 х 800 х 800 мм.

Процесс электролитической обезжиривания используется для быстрой и эффективной очистки поверхности проволоки от масла.

Чтобы получить абсолютно чистую стальную проволоку без каких-либо загрязнений поверхности, необходимо отрегулировать электрическую плотность.

Катод и анод изготовлены из нержавеющей стали.

Раствор нагревается при помощи электрического нагрева и дополнительного теплообменника. В установке используется автоматический контроль температуры 60-70°С. Длина 10 метров.

Промывка водой

Ванна изготовлена из усиленного полипропилена. Размер Д х Ш х В: 2000 х 800 х 800 мм.

Служит для очистки проволоки от остаточных загрязнений и удаления остатков обезжиривающего раствора. Для того чтобы избежать попадания воды в следующий рабочий процесс, канавки вывода воды оборудованы двойным резиновым покрытием, которое препятствует попаданию остатков очистной воды на поверхность стальной проволоки.

Для нагрева используется электричество и теплообменник. Установка промывки оборудована двумя комплектами коррозионностойких насосов. В установке используется автоматический контроль температуры 60-70°С.

Длина 2 метра.

Отжиг

Печь отжига представляет собой трубчатую муфельную печь, Материал трубы - жаропрочная сталь.

Внутри труб находится защитный газ, полученный от распада жидкого аммиака, создающий вокруг проволоки защитную атмосферу. В зоне нагрева достигается температура стальной проволоки 680°С, а затем стальная проволока охлаждается в защитной атмосфере до 450-500°С и попадает в ванну цинкования.

Все печи изготовлены из огнеупорного кирпича и муллита, футерованы керамическим волокном, снаружи покрыты стальными листами.

Для нагрева в печи используются газовые плоскопламенные горелки. Нагрев происходит пропорционально секциям печи. Контроль температуры печи автоматический.

Длина 32 метра.

Печь цинкования

Печь цинкования состоит из керамической ванны цинкования и корпуса печи, оборудованного газовой системой нагрева и системой контроля температуры.

Для измерения температуры в ванне цинкования используется коррозионностойкая термопара измерения типа К. Термопара напрямую контактирует с расплавом цинка.

Размер печи цинкования:

Внутренний размер керамической ванны: 2500 х 800 х 1100 мм (Д х Ш х В) Внешний размер печи цинкования: 4500 х 2200 х 1500 мм (Д х Ш х В) Количество расплава цинка и алюминия: около 15 тонн.

Для обеспечения высокой прочности и износостойкости натяжной барабан изготовлен из нитрида кремния в сочетании с карбидокремниевой керамикой наплавкой.

Натяжной барабан позволяет регулировать угол выхода проволоки.

Излишки цинка убираются в наклонном направлении водой с асбестовым фиксатором.

Вертикальная намоточная машина

Вертикальная система приема. Диаметр бобины: 650 мм. Количество бобин: 20 шт. Скорость приема: 1-70 м/мин., регулирование частоты вращения. катушки без остановки приемного устройства.

Объем поставки

Общий вид линии

galvanazing-line.ru

Линия цинкования проволоки

Описание: ООО «ДОНБАСС МЕТИЗ» предлагает Вашему вниманию линию цинкования стальной проволоки. Агрегат горячего цинкования проволоки АГЦП-10 разработан специально для малых и средних предприятий, занимающихся производство сетки и волочением проволоки. Мы сами являемся производителями проволоки и сетки и поэтому при проектировании и изготовлении Агрегата учли все технологические особенности производства и предлагаем Вам лучший на наш взгляд Вариант линии цинкования проволоки. Отличительной особенностью агрегата горячего цинкования АГЦП-10, производства ДОНБАСС МЕТИЗ является надежность, простота эксплуатации, гибкость производственного процесса и низкая стоимость оборудования. Надежность и простота эксплуатации обусловлена прежде всего традиционной технологией подготовки поверхности проволоки, которая предусматривает очистку и обезжиривание проволоки в щелочном растворе с использованием абразивного наполнителя, а травление – в кислоте без использования электрохимического способа травления, требующего значительных затрат на оборудование и его эксплуатацию. Гибкость производственного процесса обусловлена тем, что в составе линии – 2 ванны горячего цинкования на 5 «ниток» проволоки каждая, которые могут работать независимо друг от друга. Это позволяет оперативно регулировать количество и ассортимент оцинковываемой проволоки. Ванна расплава цинка изготовлена из специальной стали, устойчивой к расплавленному цинку и поэтому позволяет оперативно «тушить» и «разогревать» линии без необходимости перекладки футеровки (как часто бывает в линиях использующих ванну расплава из футеровочного графита или других огнеупоров) Низкая стоимость оборудования обусловлена отсутствием в конструкции линии дорогостоящих (и чаще всего ненужных на предприятиях малого и среднего объема) технологических устройств и приспособлений. Линия использует проверенные годами простые и эффективные технологические процессы. Основные характеристики Агрегата горячего цинкования проволоки: Способ цинкования – в расплаве цинка (горячий) Диаметр цинкуемой проволоки от 1 до 4 мм Количество потоков (ниток) проволоки – до 10 Плотность цинкового покрытия 30-120 гр.м2 Скорость цинкования 8-50 м/мин Производительность до 200 тонн в месяц Количество обслуживающего персонала – 1-2 человека Подогрев - электрический Электричество - трехфазный 380В, 50Гц Мы всегда готовы продемонстрировать работу линии на нашем заводе и проконсультировать по вопросам ее работы. Обращайтесь +7 863 303-64-51, + 380 50 534-24-79, [email protected] Цены за базовую комплектацию с НДС. Обеспечим доставку в любой регион РФ. Пусконаладка, обучение персонала

Телефон: +7 863 303-64-51

Дата публикации: 8 августа 2017

Местонахождение: Донецк, Ростовская обл., Россия

promplace.ru

Цинкование проволоки для малого и среднего производства сетки

Как открыть малый бизнес с нуля хорошо знает каждый предприниматель, но далеко на каждый сможет сделать этот бизнес по настоящему прибыльным. Открыть предприятие по производству строительной сетки довольно просто – данный бизнес не требует больших капиталовложений на старте, но при этом может развиться за короткое время и стать очень прибыльным. На данный момент производством сеток занимается большое количество предприятий, в результате чего необходимо придерживаться очень высокой планки качества конечного продукта, чтобы сделать его производство конкурентоспособным. Процесс создания сетки является довольно простым, так как современные станки способны справляться с ним почти полностью в автоматическом режиме, но что бы качество продукции было высоким, и она не поддавалась быстрому износу, проволоку необходимо оцинковывать. Оцинковка представляет собой способ защиты металла от коррозии посредством нанесения на него слоя из цинка. При производстве сеток производить оцинковку проволоки критически необходимо, так как без нее производимый вашим предприятием продукт будет быстро терять привлекательность своего внешнего вида под воздействием влаги и сырости, что сделает его абсолютно не конкурентоспособным и мало привлекательным для большинства заказчиков.

Всего существует четыре разновидности оцинковки проволоки:

Горячее цинкование является наиболее эффективным среди всех альтернативных разновидностей, в результате чего применяется для защиты сетки от коррозии. Также широкой популярность пользуется гальваническое цинкование, которое позволяет сделать вид обрабатываемого продукта более привлекательным, блестящим и декоративным. Холодное цинкование является не лучшим выбором для большинства разновидностей сеток, так как не способно обеспечить высокую устойчивость к физическим воздействиям. Также стоит отметить то, что при холодном цинковании требуется производить контроль санитарно-гигиенических условий в помещении. Газо-термическое и термодифузное мало применяются для защиты сеток, несмотря на что нашли широкое применения в других областях.

Важность выбора качественного и эффективного оборудования для цинкования

На данный момент купить проволоку, защищенную от коррозии, не составит никакого труда, но если вы задумываетесь о том, как построить бизнес приносящий максимально высокую прибыль, то лучшим решением станет приобретение отдельной линии цинковая проволоки, так как она позволит вам не зависеть от поставщиков уже готового продукта, а также в целом обеспечит экономию денег. Отличным выбором станет станок, разработанный нашей компанией, так как в отличии от предлагаемых рынком альтернатив он универсален как для электролиза, так и для гальваники, способен справляться со своей базовой задачей очень быстро а также может работать с проволокой разного диаметра.

www.metstanok.com

| Название оборудования | Оборудование производственной линии предварительной обработки стальной проволоки | |

| Устройство оборудования | Раскаточный станок в виде клюва утки, устройство безопасного отключения, устройство механического вылущивания, шлифовальный аппарат, промывочная ванна, устройство нанесения борного покрытия, сушка горячим воздухом. | |

| Применение | Для окисления, полировки поверхности проволоки, нанесения тинкала, для увеличения гладкости проволоки, для облегчения последующих работ. | |

| Диаметр обрабатываемой проволоки | Ø 5,5 – 6,5 мм | |

| Способ выдачи проволоки | Горизонтальный раскаточный станок в виде клюва утки, эффективно препятствует завязыванию узлов. | |

| Устройство безопасного отключения | Препятствует спутыванию, соединен с волочильным станком. | |

| Устройство механического вылущивания | 4 вылущивающих круга, вылущивание окисного покрытия происходит в двух направлениях. | |

| Шлифовка шлифовальным листом | 7.5KWX2 электродвигатель, двухсторонняя полировка и удаление окисного покрытия. | |

| Промывочная ванна | Чистка и предварительный нагрев проволоки | |

| Устройство нанесения борного покрытия | Смазывание внешней поверхности проволоки производится с помощью материала определенной пластичности, которое тянется вместе с проволокой, легко абсорбируемое, для повышения качества смазки. | |

| Сушка горячим воздухом | Применяется сушка горячим воздухом, мощность оборудования 10 кВт | |

| Название оборудования | Линии шлифовки и очистки сварочной проволоки с медным напылением | |

| Устройство | Промывочная ванна, промывание под высоким давлением, ванная активации, акведук, промывка, сушка горячим воздухом, окраска (для неомедненной сварочной проволоки), антикоррозийный (для неомедненной сварочной проволоки) тяговый механизм, устройство натяжения, намоточный комплекс. | |

| Применение | Для сварочной проволоки для сварки в среде защитного газ, для полировки для неомедненной сварочной проволоки | |

| Количество проводов Количество выходящей проволоки | Один провод для работы намоточного механизма проволоки | |

| Диаметр намоточного барабана | 350 мм | |

| Диаметр проволоки при входе | Ø 2,4 – 1,8 мм | |

| Диаметр проволоки при выходе | Ø 2,0 – 0,8 мм | |

| Напряженность проволоки при входе | ≤600 мПа | |

| Самая высокая скорость | 15 м/с | |

| Размер пресс-формы | Ø 40 мм × 30 | |

| Направление устройства | Слева направо | |

| Способ подачи проволоки | 800 двутавровая трассировка | |

| Способ намотки проволоки | Круг подачи серии 630 | |

| Рихтовка готовой продукции | Без рихтовки | |

| Износостойкость | Место состыковки с проволоки с вращающейся частью обрабатывается методом распыления карбида вольфрама | |

| Пресс-форма | Принужденное скольжение пресс-формы сохраняет энергию на 5 % | |

| Акведук | 316 литров нержавеющей стали, долгопрочной | |

| Растяжение проволоки при выходе | Ротационная форма, которая способствует устранению изъянов во время производства, повышающая качество проволоки | |

| Скорость растяжения | 15 м/с | |

| Каркас | Стальной лист и прямоугольные трубы, сваренные в моноблок | |

| Устройство безопасности | Защитный чехол, проверка при остановке работы оборудования | |

| Тормоз | Пневматический тормоз | |

| Способ расположения поволоки на намоточном устройстве | Электродвигатель с частотным преобразователем скорости на намоточном устройстве проволоки | |

| Верхний, нижний диски Н-образного круга | Пневматический диск, механическая блокировка | |

| Электрощитовой шкаф | Графовая структура,уровень защиты IP54 | |

| Электросистема | Управление ПЛК, набор на сенсорном экране, удобный и простой в использовании ПЛК | |

| Контроль потребления электроэнергии | Оснащен счетчиком | |

| Сертификация продукта | CE | |

| Тип оборудования | Волочильный станок 560 | Волочильный станок 400 |

| Диаметр намоточного барабана | 560 мм | 400mm |

| Первое волочение | 7 | 8 |

| Диаметр входящей проволоки | Ø 5,5 мм | Ø 2,4 – 1,8 мм |

| Диаметр выходящей проволоки | Ø 2,5 – 2,0 мм | Ø 0,8 – 1,2 мм |

| Напряженность входящей проволоки | ≤600 мПа | ≤800 мПа |

| Самый высокий коэффициент сжатия | 87% | 85% |

| Самая высокая скорость | Седьмой участок 10 м/с (первичная обработка) | Восьмой участок 15 м/с (шестой участок 10 м/с) |

| Мощность | Мощность каждого участка с первого по седьмой 22 кВт, мощность головной части 15 кВт | Волочильный станок состоит из 8 участков, мощность каждого участка 11 кВт, мощность головной части 11.0 кВт |

| Размер пресс-формы | Ø 40 мм × 30 | Ø 40 мм × 30 |

| Способ размещения намоточного барабана | Первый участок линейного типа, далее наклонного типа | Начало машинной выработки наклонного типа |

| Направление оборудования | Слева направо | Слева направо |

| Способ подачи проволоки | После прохождения первичной обработки поступает в установку | 800 двутавровая трассировка |

| Способ намотки проволоки | Круг в виде буквы Н 800 | Круг в виде буквы Н 630 |

| Рихтовка готовой продукции | Без рихтовки | Без рихтовки |

| Износостойкость | Место состыковки с проволоки с вращающейся частью обрабатывается методом распыления карбида вольфрама | Место состыковки с проволоки с вращающейся частью обрабатывается методом распыления карбида вольфрама |

| Пресс-форма | Принужденное скольжение пресс-формы сохраняет энергию на 5 % | Принужденное скольжение пресс-формы сохраняет энергию на 5 % |

| Охлаждение намоточного барабана | Распыление холодной воды+ концентрированное воздушное охлаждение | Распыление холодной воды+ концентрированное воздушное охлаждение |

| Способ охлаждения пресс-формы | Прямое охлаждение водой | Прямое охлаждение водой |

| Компенсатор | Встроенный | Нет |

| Каркас | Стальной лист и прямоугольные трубы, сваренные в моноблок | Стальной лист и прямоугольные трубы, сваренные в моноблок |

| Вес одной единицы | 1.98T | 1.15T |

| Устройство безопасности | Защитный чехол,проверка при остановке работы оборудования | Защитный чехол,проверка при остановке работы оборудования |

| Удаление пыли | Закладное отверстие | Закладное отверстие |

| Освещение | Каждая часть оборудования оснащена освещением | Каждая часть оборудования оснащена освещением |

| Тормоз | Пневматический тормоз | Пневматический тормоз |

| Способ расположения проволоки на намоточном устройстве | Электродвигатель с частотным преобразователем скорости на намоточном устройстве проволоки | Электродвигатель с частотным преобразователем скорости на намоточном устройстве проволоки |

| Верхний, нижний диски Н-образного круга | Пневматический диск, механическая блокировка | Пневматический диск, механическая блокировка |

| Электрощитовой шкаф | Графовая структура,уровень защиты IP54 | Графовая структура,уровень защиты IP54 |

| Электросисистема | Поэтапная система, PROFIBUS-DP кабель для полевой шины | Поэтапная система, PROFIBUS-DP кабель для полевой шины |

| Контроль потребления энергии | Оснащен счетчиком электроэенргии | Оснащен счетчиком электроэенргии |

| ПЛК | Производство компании Siemens 300PLC | Производство компании Siemens 300PLC |

| Сенсорный экран | 5.7 дюймовый сенсорный экран производства компании Siemens | 5.7 дюймовый сенсорный экран производства компании Siemens |

| Электродвигатель с частотным преобразователем | Производство компании Hengda Motor | Производство компании Hengda Motor |

| Низковольтная аппаратура | Производство компании Schneider | Производство компании Schneider |

| Частотный преобразователь | Производство компании Siemens | Производство компании Siemens |

| Сенсор | Производство компании Shanghai Baolan | Производство компании Shanghai Baolan |

| Сетевой интерфейс | По выбору за дополнительную плату | По выбору за дополнительную плату |

| Обслуживание проводки | Линия контроля предоставляется компанией производителем, провода и кабеля предоставляются клиентом. | Линия контроля предоставляется компанией производителем, провода и кабеля предоставляются клиентом. |

| Название оборудования | Устройство слойного скручивания сварочной проволоки для сварки в среде защитного газа | |

| Применение | Для производства слойного скручивания сварочной проволоки для сварки в среде защитного газа | |

| Диаметр скрученной проволоки | Ø 0,8 – 2,0 мм | |

| Вид упаковки для намоточной проволоки | Намотка на пластмассовый диск | |

| Самая высокая скорость | 20 м/с | |

| Намоточное устройство | ||

| Электрическое намоточное устройство | Электродвигатель с частотным преобразователем производства компании Hengda Motor 5,5 кВт | |

| Зажим намоточного диска | Оборудование подходит для использования со стандартным зажимом намоточного диска серий D200, D270, D300, упаковка по 20 кг слойным скручиванием | |

| Рихтовщик | Используется совместно с 26-и колесным,V-образным, двунаправленным рихтовщиком, подходящим для сварочной проволоки для сварки в среде защитного газа | |

| Наложение проволоки | Сервомеханизм управления наложения проволоки производства Hengda Motor, автоматическое управление моделирования угла опаздывания | |

| Общий вес | Автоматическое взвешивание, автоматическое слойное скручивание, автоматическая остановка при достижении нужного веса | |

| Установка параметров | С помощью ввода на сенсорном экране | |

| Устройство подачи проволоки | ||

| Электрическое устройство подачи проволоки | 18,5 кВт (для круга подачи серии 630) электрическая машина частотного управления производства компании Hengda Motor | |

| Н-образный круг подачи проволоки | Круг подачи серии 630, эскиз круга подачи предоставляется клиентом, подтверждается двумя сторонами | |

| Мотание поволоки | Функция смещения проволоки каждого мотка 1 | |

| Устройство натяжения в середине | ||

| Контроль натяжения | Автоматическое регулирование постоянного натяжения с помощью датчика перемещения обратной связи с пневматическим блоком | |

| Способ вычисления общего веса | Энкодер, точное вычисление общего веса | |

| Датчик сдвига | Производство компании Shanghai Hailan | |

| Обод натяжения | Материал технический нейлон, высокоустойчивый, износостойкий, диаметр обода 240 мм | |

| Шкаф электроуправления | ||

| ПЛК | Производство компании Delta | |

| Частотный преобразователь | Производство компании Delta | |

| Низковольтная аппаратура | Производство компании Schneider | |

| Сертификация продукта | Сертификат CE | |

www.metiz.com.tw

Линии горячего цинкования стальной проволоки | Производителя

Линии горячего цинкования стальной проволоки GONGDA относятся к классу современного гальванического оборудования и характеризуются надежной конструкцией и высокой производительностью. Ниже приведено подробное описание данного вида линии цинкования. По всем вопросам Вы можете обращаться к нашим консультантам.

Краткая техническая характеристика:Вид обрабатываемой продукции: высоко-/средне-/низкоуглеродистые стальные проволокиДиапазон диаметра проволоки: 0.8~1.6мм, 1.6~4.5мм, 4.5~8.0ммПлотность покрытия: 40~100г/м², 150~450г/м2Количество обрабатываемых проволок: 6~40 шт.Скорость производства: 35~150 мм•м/минПроизводительность: 1000~20000 тон/год

Последовательность технологического процесса Подача проволоки (намотанной на диске/катушке) – термическая обработка (отжиг/обезжиривание, закалка) – обезжиривание (промывка горячей щелочью/электролитная промывка щелочью) – промывка водой – кислотное травление – предварительное флюсование – сушка – горячее цинкование погружением (электричество/природный газ/сжиженный нефтяной газ) – очистка (равнодействующая сила/азот/масляный древесный уголь/асбестовые зажимы) – охлаждение (воздушное/водяное охлаждение) – завершающая обработка (пассивирование/воскование) – перемотка стальной проволоки (перемоточные машины вертикального/катушечного/горизонтального типов)

Главное оборудование линии горячего цинкования погружением

Перемоточная машина для стальной проволоки Перемоточные машины дискового, вертикального и горизонтального типов используются для гальванических линий горячего цинкования GONGDA. Перемоточная машина стальной проволоки колесного типа может использоваться отдельно от линии цинкования. Все четыре вида этих машин оснащены устройством для регулирования безопасного натяжения проволоки при ее размотке в процессе эксплуатации линии непрерывного цинкования.

Отжигательные печи Отжиг низкоуглеродистой стальной проволоки можно выполнять в нескольких видах отжигательных печей. К ним можно отнести электрическую муфельную печь, газовую муфельную печь и газовую пламенную нагревательную печь. Для закалки проволоки из углеродистой стали используются технологии патентирования (свинцовые ванны), также, в зависимости от целей применения, можно использовать водяные ванны.

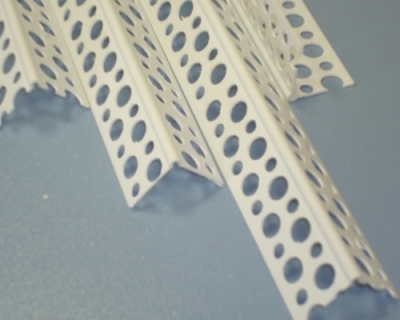

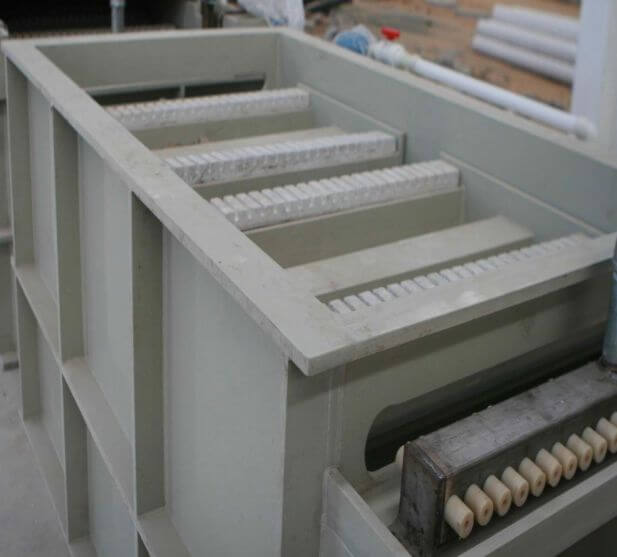

Обезжиривающая ванна Обычно для предприятий с небольшим производственным объемом используются ванны для промывки горячей щелочью. Они подходят для обезжиривания стальной проволоки, листовой стали и т.д. Ванна электролитического обезжиривания, как правило, используется для гальванизации металлоконструкций на заводах с существенным объемом производства. Ванна для обезжиривания предназначена для работы в тяжелых условиях эксплуатации и изготовлена из упрочненных сварных ПП панелей. Резервуар подготовки обезжиривающего раствора применяется для стабилизации реагентов и облегчения удаления грязи.

Промывочная ванна Промывочная ванна изготовлена из упрочненных ПП панелей. Ванны могут быть оснащены воздушными шаберами, которые обеспечивают равномерность потока воздуха. Как результат – эффективная обработка стальной проволоки, низкий расход очищающего раствора и минимальный объем рабочих жидкостей в процессе эксплуатации линии горячего цинкования погружением.

Травильные ванны для бездымного травления Травильные ванны изготовлены по технологии сваривания ПП панелей. Такая ванна имеет четыре водяных экрана, которые обеспечивают эффективную защиту от воздействий кислотных газов. Эта особенность позволяет значительно улучшить условия эксплуатации линии горячего цинкования. Травильные ванны оснащены нагревательной системой, которая повышает скорость промывки и эффективность использования соляной кислоты.

Ванна для флюсования Ванна для флюсования изготовлена из упрочненных ПП панелей или нержавеющей стали. Нагревательная система поддерживает необходимую температуру согласно требованиям обработки изделия. Другой отличительной особенностью ванны для флюсования является наличие воздушных шаберов, которые позволяют снизить эксплуатационные затраты.

Сушильные печи В наличие два вида сушильных печей: электрическая сушильная печь и газовая сушильная печь с циркуляцией горячего воздуха. Корпус печи изготовлен из нержавеющей стали. Изнутри стены печи облицованы нержавеющей сталью марки 316L, которая обладает стойкостью к воздействию аммиачных солей. В качестве уплотнителя стен используется алюмосиликатное волокно, обеспечивающее эффективное распределение тепла внутри печи. Сушильная печь оснащена автоматической системой регулировки температуры. Диапазон рабочей температуры: от 100°С до 150°С.

Керамические котлы горячего цинкования погружением Керамические котлы горячего цинкования погружением GONGDA является новинкой на рынке гальванического оборудования. Среди основных достоинств данного вида гальванического оборудования можно отметить следующие: высокая теплопроизводительность (свыше 80%), минимальный расход цинка, долгий срок службы (более 10 лет), а также высокая точность регулирования температуры (±2°С). Таким образом, керамические котлы GONGDA позволяют получить высококачественный продукт с низкими расходами на производство.

Стальная портальная рама Рама изготовлена из упрочненной стали, что обеспечивает устойчивость керамического котла. Машина для натяжения проволоки соединена с рамой котла мостовым соединением. Данная особенность облегчает производство оцинкованной стальной проволоки, стальных листов, листового металла и других изделий.

Технологии нанесения цинкового покрытия, применяемые в линиях горячего цинкования погружением1. Технология для обтирки цинка с помощью асбестовых зажимов Преимущества: толщина цинкового покрытия (40~100г/м2). Установка отличается простой конструкцией и низкими затратами на производство. Недостатки: сложность контроля толщины покрытия, необходимость постоянного контроля процесса оператором, риск получения неравномерного покрытия и некачественного изделия, отрицательное воздействие на окружающую среду (производственные отходы, в том числе и сажа).

2. Технология обтирки цинка с помощью масляного древесного угля (потребление цинка: 150~300г/м2) Преимущества: простота процесса и минимальные эксплуатационные расходы. Недостатки: скорость цинкования не должна превышать 20м/мин, сложность регулировки толщины цинкового слоя, большой объем сажи, образуемый в процессе гальванизации изделий.

3. Технология обтирки цинка с помощью азота Преимущества: бесконтактная технология, высокая точность управления толщиной цинкового покрытия (путем регулирования давления газа), простота управления, экономия цинка, экологичность всего процесса, отлично подходит для высокоскоростного производства. Недостатки: большие затраты на производство, по сравнению с другими технологиями.

Водяное/воздушное охлаждениеОхлаждение Водяная и воздушная системы охлаждения осуществляют быстрое и эффективное охлаждение стальной проволоки. Как результат – контроль толщины и ровности цинкового покрытия на поверхности стальной проволоки.

Перемоточные машины 1. Горизонтальная перемоточная машина предназначена для перемотки стальной низко- среднеуглеродистой стальной проволоки диаметром от 0.7~4.0мм и весом от 50~300кг. Средняя скорость машины для линий цинкования: 10~30м/мин.

2. Вертикальная перемоточная машина, как правило, используется для перемотки стальной низко- среднеуглеродистой стальной проволоки диаметром от 1.6~5.0мм и весом от 500~1000кг. Средняя скорость машины для линий цинкования: 15~45м/мин.

3. Перемоточная машина для катушечной проволоки отлично подходит для перемотки стальной средне- высокоуглеродистой стальной проволоки диаметром от 1.6~8.0мм и весом более 1000кг.

www.etwinternational.ru

Гальваническое оборудование | Решения GONGDA

Исследования показали, что объем непригодной металлической продукции по причине коррозии составляет 1/3 от общего количества всемирного производства металлических материалов. Именно поэтому технология горячего цинкования является наилучшим способом защиты металлоконструкций от коррозии.

Однако традиционные способы горячего цинкования отличаются низкой эффективностью, высоким уровнем выброса вредных веществ в атмосферу, а также требуют больших затрат электроэнергии. Линии горячего цинкования Gongda позволяют устранить все эти недостатки, так как обеспечивают более высокую коррозийную стойкость покрытия и существенно снижают расход электроэнергии.

1. Линия горячего цинкования металлических конструкций

Виды обрабатываемой продукции: болты, гайки, сальники, крепежные детали, траверсы и пр. Виды предоставляемых услуг и оборудования: разработка линий цинкования с учетом планировки цехов, расчет производственного процесса, установка, ввод в эксплуатацию и техническая поддержка; оборудование для цинкования, экологичное оборудование для цинкования, вспомогательное оборудование.

2. Линия горячего цинкования стальной проволоки

Виды обрабатываемой продукции: тросы для мостов, тросы из стальной проволоки, многопроволочные провода и некоторые другие виды специальной проволоки (в том числе проволока для изготовления арматурной проволочной сетки, проволока для горнодобывающего оборудования и пр.). Виды предоставляемых услуг и оборудования: разработка линий цинкования с учетом планировки цехов, расчет производственного процесса, установка, ввод в эксплуатацию и техническая поддержка; оборудование для цинкования, экологичное оборудование для цинкования, вспомогательное оборудование.

3. Линия горячего цинкования стальной проволоки покрытием Galfan

Компаний Gongda является одним из трех предприятий в Китае, уполномоченных Технологическим центром Galfan на разработку и изготовление линий цинкования стальной проволоки покрытием Galfan. Это позволяет нам гарантировать самое высокое качество выпускаемого оборудования. Виды обрабатываемой продукции: габионы, стальная проволока для защиты боковых откосов, тросы для мостов и пр. Виды предоставляемых услуг и оборудования: разработка линий цинкования с учетом планировки цехов, расчет производственного процесса, установка, ввод в эксплуатацию, техническая поддержка; оборудование для цинкования, экологичное оборудование для цинкования, вспомогательное оборудование.

Комплексное оборудование для нанесения однослойного покрытия Galfan на поверхность стальной проволоки

Комплексное оборудование для нанесения двухслойного покрытия Galfan на поверхность стальной проволоки

Комплексное оборудование окислительно-восстановительного типа для нанесения покрытия Galfan на поверхность стальной проволоки

Флюсовая ванна для нанесения однослойного покрытия Galfan на поверхность стальной проволоки

4. Линия горячего цинкования металлических конструкций покрытием Galfan

Виды обрабатываемой продукции: крепежные детали, фитинги, полосовая сталь и пр. Техническая поддержка от специалистов компании по запросу заказчика.

gdgalvanize.ru

Способ цинкования стальной проволоки

553306

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

Союз Советских

Социалистических

Республик

Г к (К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. саид-ву— (22) Заявлено 07.03.75 (21) 21117,12/02 с присоединением заявки— (23) Приоритет— (43) Опубликовано 05.04.77. Бюллетень М 13 (45) Дата опубликования описания 19.07.77 (51) М,Кл е С 23 С 1/02

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК 621.793.5:

:669. 58. 5 (088.8) (72) Авторы изобретения

И. И. Ручкин, А. М, Бердичевский, А. M. Павлов, М. П. Яранцев, М. Г. Поляков, А. П. Пикус, В. А. Голомазов и Л. А. Силантьев

Научно-исследовательский институт метизной промышленности и Государственный институт по проектированию метизных заводов (71) Заявители (54) СПОСОБ ЦИНКОВАНИЯ СТАЛЬНОЙ ПРОВОЛОКИ

Изобретение относится к области нанесения металлических покрытий горячим способом, в частности к цинкованию высокоуглеродистой стальной проволоки.

Известен способ горячего цннкования стальной проволоки, включающий тврмообработку ее при температуре перехода в аустенитное состояние 850 — 900 С в расплаве хлористых солей и последующее погружение в расплав цинка при температуре 400 — 500 С (1).

Однако при осуществлении такого способа расплав цинка играет роль среды для изометрической закалки и одновременного формирования покрытия на поверхности проволоки, что не позволяет проводить независимое регулирование режимов этих технологических опер аций.

Кроме того, на поверхности проволоки, поступающей в расплав цинка с темпвратурой 850 — 900 С, образуется слой твердых и хрупких модификаций железо-цинкового сплава. В результате указанных негативных явлений снижаются антикоррозионные свойства покрытия и механические свойства проволоки. При использовании покрытой проволоки в качестве заготовки для волочения наблюдается повышенная обрывность.

Известен также способ цинкования стальной проволоки, выключающий операции термообработки в проходной газовой пли электрической печи при температуре перехода в аустенитное состояние 850 †9 С, изотермической закалки в расплаве свинца илп селитры при температуре 450 — 500 С, травление в растворе соляной кислоты, промывку, флюсование в растворе хлористого цинка и цинкование в расплаве цинка (2).

Такой способ обеспечивает получение проволоки с оптимальной структурой стали (сорбит закалки) и качественное цинковое покрытие, однако при использовании его для цинкования стальной проволоки с содержанием углерода выше 0,6% также наблюдается повышенная обрывность в расплаве цинка и на выходе из него. В частности, при цинковании стальной проволоки с содержанием углерода

0,73о о диаметром 3,0 лтл наблюдается около

30 обрывов при длине испытуемого стрезка

500 л; проволоку диаметром 4,0 .чл заправить в ванну цинкования практически невозможно, Наиболее близким по технической сущности к предложенному является способ цинкования стальной проволоки, включающий термообработку ее при температуре 850 — 900 С, обработку в расплаве флюса, изотермическую за калку в расплаве свинца при температуре

450 — 500 С и горячее цинкование (3).

Такой способ, как и указанный выше, так553306

>ке характеризуется общим для рассматриваемого процесса недостатком — высокой обрывностью проволоки с содержанием углерода в стали выше 0,65% в расплаве цинка и на выходе из него. 5

Целью изобретения является снижение обрывности BbIcoiKO)òëåðoäèñòîé проволоки.

Для этого предлагается споссб, по которому непосредственно после обработки в расплаве флюса стальную проволоку дополни- 10 тельно пропускают через слой, расплавленного цинка, легированного алюминием, со скоростью 0,25 — 1,0 м/сек при времени контакта проволоки с расплавом 0,02 — 0,04 сек.

При кратковременном контактировании 15 проволоки с цинкалюминиевым расплавом на ее поверхности формируется тонкий барьерный слой, который не ухудшает условий последующей изотермической закалки в расплаве свинца, однако предохраняет ее от по- 20 верхностно-активного и агрессивного воздействия расплава цинка при последующем цпнковании и, те л самым, обеспечивает снижение сбрывности в процессе обработки.

Предложенный способ включает следующие последовательно выполняемые технологические операции: — термообработку проволоки при температуре перехода в аустенитное состояние

850 — 900 С путем пропускания ее через расплав хлористых солей бария, калия и натрия эвтектического состава или через муфельную печь с контролируемой защитной атмосферой; — обработку в расплаве флюса путем пропускания ее через слой расплава хлористого цинка с добавкой до 50% эвтектической смеси хлористых солей бария, калия и натрия толщиной 50 — 100 мл при времени контакта проволоки с флюсом 0,1 — 0,2 сек, температуре 440 — 500 С;

40 — обработку в расплаве цинка, легированного 0,5 —;1,0% алюминия, путем пропускания проволоки через слой расплава толщиной 10 — 20 л л при времени контакта 0,02—

0,04 сек (скорость проволоки составляет при 45 этом 0,25 — 1,0 л/сек) и температуре 440—

500 С; — изотермическую закалку в расплаве свинца в течение 26 — 30 сек при температуре

440 — 500 С; 50 — горячее цинкование путем пропускания проволоки через слой расплавленного цинка толщиной 100 — 200 мм при времени койтакта проволоки с расплавом 0,2 — 0,4 сек, и температуре 440 — 500 С.

Операции обработки в расплаве флюса, расплаве цинка и изотермическую закалку в расплаве свинца выполняются в одной двухсекционной ванне, в которой в качестве сообщающейся жидкости использован расплав свинца, на поверхности которого на входе проволоки последовательно расположены рас. плавы флюса и легированного цинка, на выходе — расплав чистого цинка.

Пример. Стальную проволоку отрезками 500 и 300 л, диаметром 3,0 и 4,0 л лю с содержанием углерода 0,73% последовательно пропускают через расплав хлористых солей бария, калия и натрия эвтектического состава при температуре 850 — 900 С; расплав флюса, содержащего хлористый цинк и 50% эвтектической смеси хлористых солей бария, калия и натрия, при температуре 460 С, времени контакта проволоки с расплавом 0,1—

0,2 сек; расплав цинка, легированного 0,5—

1,0% алюминия, при температуре 460 С и времени контакта проволоки с расплавом

0,02 — 0,04 сек; расплав свинца при температуре 460 С и времени контакта проволоки с расплавом 20 — 30 сек, и расплав цинка при температуре 460 С и времени контакта проволочки с расплавом 0,02 — 0,04 сек. При этом получают равномерно оцинкованную проволоку. Обрывность при использовании проволоки диаметром 3,0 мл отсутствовала, при использовании проволоки диаметром 4,0 ль.. составляла один обрыв.

Предложенный способ может быть использован в метизной промышленности при цинковании высокоуглеродистой стальной проволоки.

Формула изобретения

Способ цинкования стальной проволоки, включающий термообработку ее при температуре 850 †9 С, обработку в расплаве флюса, изотермическую закалку в расплаве свинца при температуре 440 †5 С и горячее цинкование, о тл и ч а ю щи и ся тем, что, с целью снижения обрывности высокоуглеродистой проволоки, непосредственно после обработки в расплаве флюса ее дополнительно пропускают через слой расплавленного цинка, легированного алюминием, со скоростью

0,25 — 1,0 л /сек при времени контакта проволоки с расплавом 0,02 — 0,04 сек.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР № 100057, С 23 С 1/02, 1954.

2. И. Тейндл. «Новые методы нанесения металлических покрытий», М., «Металлургиздат», 1963, с. 26 — 31.

3. Л. А. Красильников. «Цинкование, лу>кение и латунирование стальноЙ проволоки>>.

М., «Металлургия», 1968, с. 18 — 19, 43, 61.

www.findpatent.ru