Аппарат ручной плазменной резки: Ручная плазменная резка: купить в каталоге оборудования для ручной воздушно-плазменной резки металла, цены от производителя

Содержание

Система ручной плазменной резки ESAB Cutmaster 60I

Узнать цену

- Главная

- Каталог

- Системы резки

- Аппараты для воздушно-плазменной резки

- Аппараты воздушно-плазменной резки ESAB

- Система ручной плазменной резки ESAB Cutmaster 60I

Система ручной плазменной резки ESAB Cutmaster 60I

Cutmuster® 60i идеально сочетает в себе потребности резчиков, новейшие технологии и продуманный дизайн. Обладая самым высоким соотношением мощности к весу, он также имеет лучшую длину дуги в своем классе и предлагает наиболее удобное взаимодействие с пользователем вне зависимости от области применения.

Мощность и мобильность

-

Cutmaster 60i предлагает потребителям оптимальное сочетание мощности и веса. Данный аппарат представлен в легкой и компактной конструкции, которая позволяет перемещать его без затруднений. При весе всего 16,2 кг, он позволяет потребителю быть мобильным, не жертвуя ни мощностью, ни производительностью.

- Увеличенная мощность и скорость резки: рекомендуемая толщина разрезаемого металла Cutmaster 60i составляет 16 мм, при максимально возможной толщине 38 мм и способностью пробить металл вертикально до 16 мм.

- Отличный показатель ПВ: режьте больше, быстрее и без перерыва. Продолжительность включения 50% при токе резки 60 A и номинальная мощность в 7.6 кВт – самые лучшие показатели в этом классе.

- Прочный корпус: четыре ручки для переноски и прочный каркас делают перемещение Cutmaster 60i максимально легким и удобным. Класс защиты IP23S дает уверенность в том, что аппарат защищен от внешнего воздействия.

- Коррекция коэффициента мощности (PFC): если есть сложности с сетевым напряжением или генератором, то корректор обеспечит плавность подаваемой мощности даже при резких колебаниях.

- Индикатор ресурса расходников подаст сигнал оператору о необходимости замены расходных деталей новыми и не допустит как ненужного перерасхода деталей, так и ухудшения качества резки.

Исключительная длина режущей дуги

-

Разрезать конструкционную сталь, алюминий, нержавеющую сталь? Произвести прекрасную канавку при строжке? Cutmaster 60i прекрасно справится с этими задачами. Такой широкий функционал, во многом, возможен благодаря резаку SL60QD™ 1Torch®.

- Увеличенная длина дуги: когда вы работаете в неудобном положении или пытаетесь попасть в угол, увеличенная длина дуги Cutmaster 60i обеспечит постоянный контакт с изделием.

- Режимы работы: аппарат оснащен четырьмя режимами работы, что вдвое больше по сравнению с аналогами от конкурентов – режим резки, режим резки сетки, режим строжки и четырехтактный режим, при котором Вы можете зафиксировать клавишу резака и сфокусировать все свое внимание на резке.

- Резак SL60QD 1Torch обладает множеством преимуществ. Во-первых, он совместим со всеми источниками питания серии Cutmaster, а также со многими другими источниками, представленными на рынке.

Во-вторых, его функция “QD”, которая означает быстроразъемное соединение, дает возможность замены только необходимого элемента – резака или кабеля, что в долгосрочной перспективе экономит Ваши деньги.

Во-вторых, его функция “QD”, которая означает быстроразъемное соединение, дает возможность замены только необходимого элемента – резака или кабеля, что в долгосрочной перспективе экономит Ваши деньги. - Всего лишь три расходные детали: это означает меньший объем необходимых запасных деталей, а также их быструю замену и сокращение времени простоя.

Производительность на высшем уровне

Cutmaster 60i – это новый уровень плазменной резки. Любые производственные задачи возможны с Cutmaster 60i.

- Прочный

- LED дисплей: большой, легко читаемый дисплей обеспечит хорошую видимость настроек аппарата даже с большого расстояния.

- Интуитивно понятный и легкий в использовании интерфейс обеспечит необходимую обратную связь для поддержания оптимальных настроек и качества резки.

- Оптимизатор газа: эта уникальная технология точно регулирует давление воздуха, обеспечивая превосходное качество и производительность резки.

После установки силы тока, выбора типа резака, длины кабеля и режима работы у Вас, тем не менее, будет возможность отрегулировать давление газа, позволяя сделать настройки по Вашему вкусу.

После установки силы тока, выбора типа резака, длины кабеля и режима работы у Вас, тем не менее, будет возможность отрегулировать давление газа, позволяя сделать настройки по Вашему вкусу. - Индикатор срока службы расходных деталей Cutmaster 60i отслеживает оставшийся срок службы деталей и уведомляет Вас о наступлении времени замены, обеспечивая при этом оптимальную производительность и качество резки.

- Помощник по выбору расходных деталей: в верхней части источника питания находится понятная инструкция по выбору расходных деталей. Если Вам нужна более подробная информация, Вы можете воспользоваться инструкцией по быстрому запуску, которая имеется комплекте.

Не просто источник тока

Если Вашему оборудованию не хватает мощности, производительности или же оно недостаточно мобильно – этот аппарат – то, что Вам нужно.

- Номинальная мощность 7.6 кВт, 50% ПВ при 60A; мощный и прочный, оборудован рукоятками для перемещения.

- Резак SL60QD 1Torch с быстроразъемным соединением ATC® (Advanced Torch Connector) позволяет по выбору заменять либо рукоятку резака, либо кабель, благодаря запатентованной технологии SureLok®. Также доступен в виде универсального резака RPT.

- 16 мм — рекомендуемая толщина резки, при максимальной толщине резки 38 мм и пробивке 16 мм.

- Легко читаемый большой дисплей, технология оптимизации давления газа и индикатор срока службы расходных материалов.

- На Cutmaster 60i распространяется лучшая на рынке 3-летняя гарантия и 1 год гарантии на резак.

Также в комплекте к аппарату Cutmaster 60i идут следующие аксессуары:

- Плазматрон SL60QD 1Torch с кабелем

- Обратный кабель с клеммой заземления

- Базовый набор расходных деталей

- Руководство пользователя и инструкция по быстрому запуску

- Ключ для фильтра

В линейку Cutmaster входят и другие аппараты — Cutmaster 40, Cutmaster 80, Cutmaster 100 или Cutmaster 120.

| Технические данные | Документация | Сопутствующая продукция |

| Выходной ток | 10-60 А, плавная регулировка |

| Номинальная выходная мощность | 7,6 кВт |

| Напряжение холостого хода (OCV) | 300 В |

| Входное напряжение | 400 В АС |

| Количество фаз | 3 фазы |

| Частота питающей сети | 50/60 Гц |

| Номинальный ПВ |

50% при 60 А

60% при 50 А

100% при 40 А

|

| Потребляемый ток | 13,2 А при 400 В |

| Класс защиты | IP23S |

| Кабель питания с вилкой | 2,7 м, 3 ф,14 AWG 4/C |

| Рабочий кабель с клеммой заземления | 6 м рабочий кабель с 50 мм соединением |

| Газ для резки | Сжатый воздух |

| Диапазон рабочих температур | 0 С-50 С |

| Входное давление | 8,6 бар максимум |

| Требования к расходу воздуха (резка и строжка) | 142-235 л/мин |

| Необходимая чистота сжатого воздуха | Частицы до 5 микрон |

| Рекомендуемая толщина резки | 16мм |

| Максимальная толщина разреза | 38 мм |

| Толщина прошивания | 16 мм |

| ПВ резака | 100% при 60 А и 400 станд. куб. фут/час куб. фут/час |

| Давление воздуха в плазматроне | 5,2 бар |

| Расход воздуха в плазматроне | 190 л/мин |

| Резаки (для использования с Cutmaster 60i) |

SL60QD 1Torch (в комплекте поставки)

SL60/SL 100 1Torch

SL 100 механизированный

1Torch SL 100SV автоматизированный

|

РУЧНАЯ ПЛАЗМЕННАЯ РЕЗКА [аппараты, оборудование, видео]

В настоящее время на крупных промышленных объектах и небольших предприятиях активно используется [ручная плазменная резка], которая дает возможность произвести максимально точную обработку металлов практически любой толщины и конфигурации.

Еще совсем недавно для того, чтобы сделать необходимый рез на металлической поверхности, приходилось прибегать к достаточно громоздким и совершенно неудобным газовым резакам, которые к тому же не всегда могли справиться с поставленной задачей.

Современное оборудование имеет не только компактные размеры, но и обладает высокими функциональными возможностями и большим потенциалом работы.

Следует отметить и то, что аппарат для плазменной ручной резки достаточно просто освоить, а сама технология выполнения работ доступна даже не квалифицированным умельцам.

В специализированных магазинах можно найти большой выбор ручных устройств, предназначенных для плазменной резки металлов.

Несмотря на то, что цена на данное оборудование достаточно высокая, оно пользуется большим спросом, в первую очередь, из-за своих функциональных возможностей.

На видео, которое размещено ниже, можно наблюдать технологию работы на ручном устройстве для резки при помощи плазмы.

Видео:

Содержание:

- Характерные особенности процесса резки

- Классификация и характеристики оборудования

- Конструктивные особенности

- Полезные советы и рекомендации

Характерные особенности процесса резки

Ручная плазменная резка, при которой используется ручной плазменный аппарат, можно отнести к термической обработке, при которой материал плавится.

В данном конкретном случае основным режущим инструментом является поток низкотемпературной плазмы под большим давлением, которая образуется за счет некоторых специфических процессов.

Используемое для работы плазменное оборудование обязательно имеет специальный электрод, который при помощи сопла и рабочего металла создает электрическую дугу, внешняя температура которой в некоторых отдельных случаях достигает нескольких тысяч градусов по Цельсию.

В определенный момент в сопло начинает подаваться под большим давлением специальный газ, что способствует тому, что рабочая температура многократно повышается, а это, в свою очередь, приводит к ионизации газа и, соответственно, преобразование его в плазму, которую называют низкотемпературной.

Следует отметить и то, что ионизация имеет свойство при нагреве от дуги возрастать, а это делает температуру газового потока еще большей. Сам рабочий поток ярко светится и становится электропроводным.

Аппарат, используемый для обработки металла при помощи плазмы, способен локально разогревать металлическую заготовку и плавить ее непосредственно в необходимом месте реза.

Для того чтобы получить плазму, необходимо в определенных пропорциях смешать определенные виды газов.

За основу берется атмосферный воздух, который смешивается с кислородом, азотом, а также водородом и аргоном. В состав плазмы также входит водяной пар.

Для того чтобы при работе сопло не оплавилось под воздействием высоких температур, предусмотрено его специальное охлаждение за счет потока жидкости или газа.

Конечно, использовать в быту аппарат для плазменной резки достаточно проблематично, так как требуются определенные условия его эксплуатации, однако данное оборудование установлено на многих промышленных предприятиях.

Стоит отметить, что цена такого устройства достаточно высокая и для многих домашних мастеров просто не подъемная.

В настоящее время такое оборудование активно используется в самых разных сферах и дает возможность получать не только ровный, но и аккуратный рез.

Более подробно узнать о возможностях ручных аппаратов для плазменной резки можно на видео, которое размещено ниже.

Видео:

Классификация и характеристики оборудования

То оборудование, которое используется для плазменной резки металлических заготовок, можно поделить в зависимости от его действия на обрабатываемую поверхность.

Для бесконтактной резки используется оборудование косвенного действия, в свою очередь, для контактной – прямого.

Резка косвенного действия используется при необходимости провести обработку неметаллических заготовок, соответственно, второй тип резки используется исключительно для работы с металлами.

В этом случае и аппарат, и сама обрабатываемая деталь включатся в единую схему, что и приводит к образованию необходимой дуги.

Идущий из сопла ионизированный поток газа равномерно прогревается по всему участку, вплоть до самой заготовки. Для того чтобы работать с металлом, требуется оборудование, предназначенное только для прямого действия.

Используемый для плазменной резки ручной аппарат получает питание от электрической сети.

Следует отметить, что данный тип резки металлов является не только востребованным, но и экономически обоснованным, даже несмотря на то, что цена оборудования достаточно высокая.

В настоящее время резка плазмой уже стала традиционным способом обработки металлов.

Для того чтобы выполнить необходимую раскройку материалов при использовании аппарата для плазменной резки, не нужно обладать специальной подготовкой и иметь квалификацию.

Работа выполняется достаточно быстро при минимальных трудозатратах.

За счет того, что в рабочем процессе активно участвует воздух, удается сократить расход газа, однако при этом значительно увеличивается вес и габариты используемого оборудования.

Современные устройства, которые применяются для ручной резки плазмой, имеют компактные размеры и привлекательный внешний вид.

Они дополнительно для повышения удобства эксплуатации оснащаются подъемными ручками, всевозможными колесиками, а их корпуса производятся преимущественно из легких композитных материалов.

На видео ниже представлен ручной аппарат для плазменной резки.

Видео:

Конструктивные особенности

Ручное плазменное оборудование состоит из нескольких технологических элементов, которые и обеспечивают его работоспособность.

Одним из главных элементов является сам плазмотрон, функционирование которого обеспечивает источник заданного питания с определенными рабочими параметрами.

Также в состав ручного плазменного аппарата в обязательном порядке входят набор кабелей, специальных шлангов с соответствующим сечением.

Дополнительно работу плазменного аппарата обеспечивает универсальный компрессор. Стоит отметить, что плазмотрон, который и выполняет роль резака, имеет достаточно сложную конструкцию.

В его состав входят непосредственно само сопло и специальный электрод, между которыми особым образом устроен изолятор с высокими показателями термостойкости.

Именно в плазмотроне происходит преобразование дуги электричества в тепловую энергию плазмы. Скорость, а также форму потока плазмы регулирует сопло, имеющее сложную конструкцию.

При работе на ручном плазменном аппарате оператор самостоятельно контролирует ровность линии реза.

Большое значение при работе на ручном плазменном аппарате имеет опыт оператора.

Так как рабочий аппарат человек постоянно держит на весу, возможны непроизвольные движения, которые могут привести к появлению дефектов и снижению качества выполняемого раскроя.

Неопытный оператор может сделать рез не только неровным, но и с наплывами и следами рывков.

Чтобы этого не произошло, выпускаются самые разные дополнительные устройства в виде упоров и подставок.

При их использовании даже у неопытного оператора рез получается максимально ровный и качественный.

Ручной агрегат для плазменной резки металлов — это огромные функциональные возможности в области обработки металлов различной толщины и конфигурации.

Посмотреть, как производится процесс резки металлов при помощи аппарата плазменного ручного типа, можно на видео, которое размещено ниже.

Видео:

Полезные советы и рекомендации

Качество выполняемой обработки напрямую зависит от конфигурации и типа сопла, так, в частности, его диаметр может влиять на скорость образования и формирование самой дуги.

Кроме этого, этот показатель оказывает влияние на объем пропускаемого воздуха или газа, а также ширину реза.

Правильно подобранный диаметр позволяет получить на выходе чистый и качественный рез с ровными кромками.

Следует отметить то, что сопло можно в любой момент поменять на новое, а кроме этого, есть возможность увеличить его длину, что позволит несколько улучшить режущие характеристики.

Перед началом работ на ручном аппарате следует тщательно проверить всю схему подключения используемого оборудования, а также исправность кабелей и шлангов.

Не следует перегружать аппарат, так как это может привести к его поломке.

Видео:

Несмотря на то, что цена такого типа оборудования достаточно высокая, оно достаточно быстро окупается. Все же цена не должна быть определяющим фактором при выборе оборудования.

На видео, которое размещены в нашей статье, можно увидеть все достоинства плазменной резки при помощи ручного типа устройства.

Ручной аппарат для плазменной резки металла

Содержание

- Что такое плазморез, что им можно делать

- Принцип работы плазмореза, как устроен плазморез

- Какой и как выбрать плазморез для дома

- Как правильно резать плазморезом

- Ручная газовая и плазменная резка металла, что лучше

Обычные сварочные аппараты не удобны при резке металлов и требуют особых навыков и практики у человека, использующего их для проведения работ по раскрою. Плазменные устройства более удобны и просты в эксплуатации.

Плазменные устройства более удобны и просты в эксплуатации.

Первые модели плазменных резаков использовались исключительно в промышленных целях: машино- и судостроении, изготовлении металлоконструкций и т. д., то современный плазморез можно встретить и в обычном гараже используемую для личных нужд. Аппарат для плазменной резки металла позволяет точнее управлять технологическим процессом, а также значительно облегчает проведение работ.

Что такое плазморез, что им можно делать

Переносная ручная плазменная резка металла в бытовых целях используется в основном во время капитального строительства. Плазморез позволяет заменить малоэффективную и опасную болгарку. С помощью плазмореза можно раскраивать необходимый листовой металлопрокат и трубы.

Еще одна сфера, где пригодится ручной аппарат плазменной резки металла – это художественная обработка материала. Точность, простота в эксплуатации и доступность использования плазменной установки практически в любых условиях, позволяет использовать оборудование в следующих целях:

- Промышленность – аппарат воздушно-плазменной резки металла в основном применяется в случаях, где существует необходимость в быстром разрезании любого токопроводящего материала.

В промышленных целях используют не только аппарат для ручной плазменной резки металла, но и специальные плазменные станки позволяющие автоматизировать и сократить время выполнения работ.

В промышленных целях используют не только аппарат для ручной плазменной резки металла, но и специальные плазменные станки позволяющие автоматизировать и сократить время выполнения работ. Бытовые цели – в этой сфере оборудование для ручной плазменной резки металла пока не получило широкого распространения. В основном это связано с тем, что ручные плазморезы сравнительно недавно поступили в свободную продажу. В основном применение плазмореза в бытовых целях связано с фигурной резкой металла. Некоторые строительные бригады используют оборудование во время кровельных, сантехнических и других работ.

В зависимости от основного назначения, аппарат для резки металла плазмой может отличаться техническими характеристиками и возможностями. Перед выбором плазменного оборудования следует определиться, как именно будет использоваться резак.

Принцип работы плазмореза, как устроен плазморез

Воздушно-плазменная резка основана на принципе подачи разогретого воздуха под давлением на обрабатываемую поверхность. Что такое плазма – это воздух, который разогревается до температуры 25 – 30 тыс. градусов с помощью электрической дуги.

Что такое плазма – это воздух, который разогревается до температуры 25 – 30 тыс. градусов с помощью электрической дуги.

Что происходит при этом? Принцип действия плазмореза основан на изменении свойств воздуха при его моментальном разогревании до максимально высоких температур. В этот момент воздух ионизируется и благодаря этому начинает пропускать электрический ток.

Двойное воздействие плазмы и электричества позволяет ускорить процесс резки металла. Чтобы это стало возможным в конструкцию резака входят следующие узлы:

Плазмотрон – это резак, с помощью которого и выполняются все основные задачи. Устройство горелки плазмореза может быть прямого и косвенного воздействия:

- Плазморез прямого воздействия используется для обработки токопроводящих материалов, в таких случаях заготовка включается в электрическую цепь и отвечает за возникновение искры.

- Плазморез косвенного воздействия применяется в более дорогих и сложных устройствах и используется для обработки материалов, не проводящих электричество.

Электрод в таких устройствах находится непосредственно в резаке.

Электрод в таких устройствах находится непосредственно в резаке.

Сопло – одна из самых функциональных деталей плазматрона. В зависимости от диаметра сопла, плазморезом можно делать либо простые операции, либо сложную фигурную резку. Скорость разрезания материала в основном зависит от длины сопла. Максимальным считается соотношение 1,5; 1,8 к диаметру сопла.

- Электрод – используется в дорогих моделях плазморезов косвенного воздействия. Преимущественно электроды изготавливаются из гафния.

- Компрессор – чтобы трансформировать воздух в плазму необходимо не только довести его до определенной температуры, но и создать поток определенной скорости. Именно по этой причине для плазмореза нужен компрессор. К качеству компрессора предъявляются высокие требования. Так, чтобы была возможность производства плазмы, воздух в горелку должен подаваться сухой и без примесей машинного масла. Важным является обеспечение равномерного потока воздушных масс без пульсации.

Ручные плазменные резаки по металлу со встроенным компрессором являются оптимальным вариантом, так как в них производитель установил оборудование полностью соответствующее требованиям для проведения работ. В плазморезах со встроенным компрессором по умолчанию установлен влагоочиститель или осушитель. Плазморез с компрессором обеспечивает максимальную производительность и увеличивает срок эксплуатации резака.

Ручные плазменные резаки по металлу со встроенным компрессором являются оптимальным вариантом, так как в них производитель установил оборудование полностью соответствующее требованиям для проведения работ. В плазморезах со встроенным компрессором по умолчанию установлен влагоочиститель или осушитель. Плазморез с компрессором обеспечивает максимальную производительность и увеличивает срок эксплуатации резака.

Для мощных промышленных устройств понадобится отдельно приобрести не только компрессор, но и осушитель воздуха. При выборе плазмореза необходимо проследить, чтобы параметры каждого из этих узлов подходили остальным устройствам.

Какой и как выбрать плазморез для дома

При выборе плазмореза для дома необходимо учитывать не только технические параметры и производительность самой установки, но и комплектующие устройства. Обратить внимание необходимо на следующее:

Обратить внимание необходимо на следующее:

- Тип питания – оборудование может подключаться как к обычной сети в 220В, так и трехфазной в 380В. От этой особенности во многом зависит производительность плазмореза и скорость резки. Для бытовых нужд лучше выбрать ручной плазморез с тем типом подключения, который есть в наличии. Производительности бытовой модели работающей от розетки будет достаточно для проведения всех необходимых работ по дому.

Параметры мощности – наиболее популярными для бытового применения являются модели с производительностью 60-90 ампер. Бытовые плазморезы легко справляются с толстым металлом толщиной до 3 см. Если планируется ручная резка металла до 100 мм плазмой, тогда лучше выбрать модели, выдающие на выходе 90-170 ампер.

- Продолжительность работы – этот коэффициент можно посмотреть в технической документации установки. Обычно он обозначается сокращением ПВ. Если указано соотношение 80%, тогда плазморезом надо пользоваться в течение 8 минут, не больше.

Для бытовых нужд будет достаточно оборудования с индексом ПВ 50-60%.

Для бытовых нужд будет достаточно оборудования с индексом ПВ 50-60%. - Сопло для плазмореза – скорость резки напрямую связано с соплом. На скорость раскроя влияет соотношение диаметра к длине сопла. Скорость резки также указывается в технической документации. Выбор комплектующих зависит от используемой силы тока. Чем больше диаметр сопла, тем больше может быть напряжение на выходе.

- Дополнительные расходники к плазморезу. Стол-копир для ручной плазменной резки позволяет выполнять самые сложные детали, если процесс поставлен на конвейер. Часто даже в домашних условиях требуется воссоздать точную копию сделанной заготовки, для этого и проведения остальных работ, и предназначен стол-копир. Помимо стола понадобится определиться с другими комплектующими и приспособлениями, предназначенными для проведения работ с помощью плазмореза.

Многие критерии критичные для промышленного оборудования практически не влияют на производительность бытовой модели. Продолжительности работы плазмореза с индексом ПВ 50% будет достаточно для проведения работ в доме. Промышленное оборудование обычно имеет коэффициент равный 100%.

Промышленное оборудование обычно имеет коэффициент равный 100%.

Как правильно резать плазморезом

Правильно работать плазморезом можно научиться практически с первого раза. Качественный рез достигается благодаря практике. Основные принципы работы с плазменным оборудованием следующие:

При работе с плазматроном необходимо соблюдать требования относительно использования средств индивидуальной защиты. Потребуется одевать очки для плазменной резки и перчатки, даже если планируется использовать аппарат относительно короткое время.

Ручная газовая и плазменная резка металла, что лучше

Выбирая, что именно лучше следует учитывать цели, которые планируется достичь с использованием данной установки, желаемое качество выполнения работ и другие факторы.

Минусами газовой резки является зависимость от баллонов, что не всегда удобно, а для бытовых условий заправить их часто проблематично.

Плазменная резка имеет свои минусы, связанные в основном с тем, что качество реза напрямую зависит от профессионализма мастера. Также подаваемый воздух должен соответствовать определенным критериям, что требует использования дополнительного оборудования.

При плазменной резке может понадобиться использовать не только очки для работы, но и респираторную маску, и другие средства защиты. Проводить работы в помещении без хорошей вентиляции запрещается.

Аппарат плазменной резки металла – плазматрон

На сегодняшний день ручная плазменная резка металла используется все чаще. При помощи направленного электрического потока можно значительно расширить возможности аппаратов для обработки металла. Простые сварочные устройства неудобны во время резки толстых металлов, да и расход электродов в это время сильно увеличивается.

Во время резки требуются особые навыки, практика по раскрою металла. Без определенных знаний, например, у новичков, сразу может и не получиться. Но стоит знать, что именно устройства, в которых используется резка плазмой, экономят время и простоту во время эксплуатации.

Во время первых разработок плазменных аппаратов, они предназначались исключительно для резаков в машиностроении и морской промышленности. Сегодня плазморезы встречаются намного чаще, чем раньше, при этом данные устройства являются более доступными, чем ранее.

Это приспособление способно выполнять раскрой более качественно. При этом шов получается более качественным, а не рваным, как при резке обычным сварочным устройством.

Содержание

- Особенности технологии резки металла при помощи плазмы

- Основные отличия оборудования для плазменной резки

- Характеристика и классификация оборудования

- Выполнение ручной плазменной резки

- Выбор аппаратов по скорости резки, мощности и времени резки

- Рекомендации во время эксплуатации

Особенности технологии резки металла при помощи плазмы

Резка с использованием плазмы представляет собой процесс обработки металла, который происходит в связи с плавлением. Основной режущего инструмента является струя плазмы, которая относится к низкотемпературной.

Преимущества технологии плазменной сварки

Особенность процесса в том, что происходит создание электрической дуги между заготовкой и соплом. Средняя температура плазмы, создаваемая электрической дугой, считается значение 5000 °С.

Особенностью процесса является то, что в само сопло подается газ, это приводит к повышению показателей температуры дуги к 20000°С, как результат – это ионизация газа и преобразование его в плазму. Во время резки, в зависимости от применяемого тока, температура плазмы может подняться к 30–40 тыс., бывает и выше.

Во время работы плазменный поток будет ярко светиться, он обладает высокими показателями электропроводности. Скорость выхода его из сопла равна 500–1500 м/с, при попадании его на металлические заготовки – происходит плавление и «выдувание» молекул.

Для того чтобы получилась плазма используются такие газы:

- водяной пар;

- аргон;

- азот;

- кислород;

- воздух;

- водород.

В зависимости от конструктивных особенностей, сопло может охлаждаться как воздухом, так и жидкостью. Что касается толщины разрезаемых заготовок, то она бывает разной, в зависимости от мощности. Среднее значение – это 20 см.

Что касается толщины разрезаемых заготовок, то она бывает разной, в зависимости от мощности. Среднее значение – это 20 см.

При помощи плазменного аппарата можно с высоким качеством разрезать любые металлы. А также преимуществом плазмореза является то, что им можно разрезать и другие материалы, такие, как камень или пластик.

Основные отличия оборудования для плазменной резки

Современный рынок предлагает аппараты плазменной резки металлов, камня и пластмассы.

Основные типы плазморезов:

- устройства прямого функционирования — резка происходит при помощи контактного способа;

- устройства косвенного функционирования – резка происходит при помощи бесконтактного способа.

В устройствах первого типа зажигание электрической дуги происходит при соприкосновении электрода и детали. Недостатком является то, что резать таким устройством можно исключительно металл, но не камень и не пластмассу.

При помощи оборудования, которое принадлежит второму типу, можно обрабатывать как металл, так и камень (пластмассу, керамику).

Дуга зажигается в промежутке, между соплом и электродом. Такие установки применяются для разных целей и имеют популярность намного выше от предыдущих, у которых дуга зажигается при соприкосновении.

Плазморезы, используемые для резки металла и работающие методом контакта, имеют стандартные комплектации:

- источник питания;

- плазмотрон;

- силовая часть, состоящая с кабелей;

- шланги для подачи газа;

- баллон с газом или компрессорное оборудование, обеспечивающее требуемую струю потока воздуха.

Принцип работы плазмореза

Главный элемент рассматриваемого оборудования – это конструкция плазмотрона, который отличается от простого сварочного аппарата.

Комплектация самого плазмотрона:

- рабочее сопло;

- электрод;

- изолирующий элемент, у которого высокие показатели термостойкости.

Главные назначения плазмотронов в том, чтоб осуществлять преобразование энергии дуги в плазму. Газ, который применяется во время резки металла, или соответствующий газ, должны пройти через камеру цилиндрической формы. В ней есть электрод, который жестко зафиксирован.

В ней есть электрод, который жестко зафиксирован.

Устройство плазмотрона

Сопло от плазменного резака способно обеспечить нужную скорость потока и его перемещения. Все манипуляционные процессы с такими резаками выполняются:

- при помощи ручного способа;

- операторами дополнительного оборудования.

Часто происходит ситуация, когда оператор по резке должен удерживать резак на одном уровне, но это сделать не так просто и качество резки получается невысоким. Для этого используются специальные приспособления, в зависимости от формы заготовки и других факторов.

Во время плазменной резки края заготовки бывают неровными и имеют наплывы. Этого можно избежать, используя соответствующие: насадки, упоры или подставки. Для вырезания круговых отверстий при ручной резке – используются специальные дополнительные инструменты с держателями в виде циркуля.

Характеристика и классификация оборудования

Оборудование, которое применяется при плазменной резке металла, отличается по мощности, принципу работы и размерами. Как уже известно, что для бесконтактного способа резки используются аппараты косвенного и прямого действия.

Как уже известно, что для бесконтактного способа резки используются аппараты косвенного и прямого действия.

Газ, выходящий из сопла – это ионизирующий поток, который прогревает определенный участок. При работе с рассматриваемым оборудованием требуется одевать специальные очки или маску, а также перчатки.

Для собственной безопасности необходимо надевать перчатки

Плазменные устройства получают питание от сети, чаще используется 3-фазная сеть, но есть устройства, которые также работают и от одной фазы (220 В) электрической сети. На сегодняшний день резка при помощи плазмы – это уже, как традиционный способ обработки.

На сегодня устройства для резки металла создаются с компактными размерами и удобной панелью управления. А также такие устройства имеют привлекательный вид, напоминая обычный сварочный аппарата. Приспособления для удобного перемещения имеют специальные ручки. Устройства, в зависимости от мощности, используются по назначению.

youtube.com/embed/jvUwyCc2bjI» frameborder=»0″ allowfullscreen=»allowfullscreen»>

Выполнение ручной плазменной резки

Первым, что нужно сделать для начала резки – это прикрутить шланги, подсоединить баллон или компрессор, то есть собрать устройство, чтоб оно было готово к использованию. Далее, потребуется сделать подсоединение инвертора или трансформатора к сети и к массе (то есть самой заготовке).

Дальше, по технологии резки, рекомендуется провести приближение сопла к поверхности заготовки. Зажигание дежурной дуги происходит на расстоянии 3–4 см, за счет этого будет происходить процесс ионизации рабочего газа. После зажигания дуги в сопло подается поток рабочего газа. Так происходит формирование воздушно-газового потока, который является главной составляющей плазменной струи.

Если плазменная струя сформировалась, то она обладает высокими показателями электропроводности. Между поверхностью металла и концом электрода появляется рабочая дуга. Что касается дежурной дуги, то она отключается автоматически после зажигания рабочей.

Задача, поставленная на такую дугу – это поддержание требуемого уровня ионизации струи плазмы.

Иногда, во время работы, происходит так, что дуга по каким-то причинам тухнет. В таком случае рекомендуется остановить подачу рабочего газа или воздуха и произвести включение дежурной дуги. После подведения плазменной горелки к поверхности металла – плазма, в том числе и рабочая дуга, вспыхнет заново.

Выбор аппаратов по скорости резки, мощности и времени резки

Подобрать номинальную рабочую мощность аппарата рекомендовано проводить, учитывая толщину и вид металла, который будет поддаваться обработке. Газ выбирается в зависимости от предстоящего обрабатыванию металла. Это может быть как азот, так и простой воздух.

Важно обратить внимание на величину сопла, которое имеет разные размеры, точнее диаметр выходящего отверстия. При выборе аппарата с мощностью около 100 А, можно эффективно резать металл с толщиной около 3 см. Такие типы установок приносят пользу во многих сферах промышленности.

Если плазменная резка предназначена для резки более толстого металла, то ток выбирается соответственно большей величины (в пределах 100–200 А). Такой аппарат для резки будет обрабатывать металл толщиной 5–6 см.

Сегодня выпускаются плазмотроны комбинированного типа, которые можно подключать как к сети 220В, так и к 380 В.

Плазматрон комбинированный

А также настраивается величина тока для резки металла, в зависимости от его толщины.

Что касается показателей скорости разрезания металла, то эта величина измеряется в см/мин. Плазмотроном можно разрезать металл толщиной в 40 мм, за 3 минуты. Есть более мощные аппараты, которые выполняют работу за 1 минуту.

Во время выбора устройства, предназначенного для плазменного раскроя, важно обратить внимание на время непрерывной работы. Например, если уровень непрерывной работы 50% (ПВ), то время будет около 5 минут. Для охлаждения понадобится также 5 минут.

Рекомендации во время эксплуатации

Если во время длительной резки сопло износилось, то его можно заменить новым. Не исключается возможность заменить насадку и поставить ее длиннее. Так можно улучшить характеристики резки.

Не исключается возможность заменить насадку и поставить ее длиннее. Так можно улучшить характеристики резки.

Важно осуществить проверку подключения устройства к подаче газа и электрики. Важно, чтоб все коммуникационные соединения были исправны. Не должно быть утечки газа, особенно когда при резке используется азот.

Внимательно проверяйте исправность всех коммуникационных соединений

Не рекомендовано перегружать систему во время резки, так как это ведет к поломке и выходу из строя насадки, силовых элементов и других частей.

Независимо от того, что на сегодняшний день показатели цены на такие аппараты довольно высокие – устройства являются доступными для каждого человека, в зависимости от его финансовых возможностей.

Видео по теме: Плазмотрон

Ручная машина плазменной резки | Плазменный резак Производитель Поставщик Мумбаи

- Дом

- Ручные машины плазменной резки

Машины плазменной резки с ручным управлением

Серия KALI-F

Серия KALI-H

Серия KALI-I

Станки плазменной резки Technocrats Plasma Systems серии «KALI» помогут вам выполнять работу по резке и строжке быстрее, проще, надежнее и дешевле. Ознакомьтесь со всей линейкой горелок, горелок, расходных материалов и принадлежностей серии KALI.

Ознакомьтесь со всей линейкой горелок, горелок, расходных материалов и принадлежностей серии KALI.

ручная схема плазменной резки с моделями

| Модели | Тип | Ввод | Выход | Резак Тип | Толщина резки | |

|---|---|---|---|---|---|---|

| Чистый (мм) | Грубая (мм) | |||||

| Плазма 45 i | Инвертор | 1-фазный | 45А/130В | С воздушным охлаждением | 32 | 45 |

| Кали 45 и | Инвертор | 3-фазный | 45А/130В | С воздушным охлаждением | 8 | 16 |

| Кали 60 и | Инвертор | 3-фазный | 60А/135В | С воздушным охлаждением | 16 | 30 |

| Кали 80 и | Инвертор | 3-фазный | 90А/140В | С воздушным охлаждением | 25 | 35 |

| Кали 100 и | Инвертор | 3-фазный | 120А/140В | Воздушное/водяное охлаждение | 30 | 45 |

| Кали 200 я | Инвертор | 3-фазный | 200А/140В | С водяным охлаждением | 40 | 70 |

| Кали 300 я | Инвертор | 3-фазный | 300А/140В | С водяным охлаждением | 50 | 80 |

| Кали 500 я | Инвертор | 3-фазный | 500А/140В | С водяным охлаждением | 75 | 125 |

| Кали 80 | Тиристор | 3-фазный | 90А/135В | С воздушным охлаждением | 25 | 40 |

| Кали 100 | Тиристор | 3-фазный | 120А/145В | Воздушное/водяное охлаждение | 32 | 50 |

| Кали 150 | Тиристор | 3-фазный | 200А/145В | С водяным охлаждением | 50 | 75 |

| Кали 200 | Тиристор | 3-фазный | 300А/150В | С водяным охлаждением | 75 | 100 |

| Кали 400 | Тиристор | 3-фазный | 400А/200В | С водяным охлаждением | 100 | 125 |

| Кали 500 | Тиристор | 3-фазный | 500А/200В | С водяным охлаждением | 125 | 150 |

| Кали 700 | Тиристор | 3-фазный | 700А/200В | С водяным охлаждением | 150 | 180 |

| Кали 1000 | Тиристор | 3-фазный | 1000А/200В | С водяным охлаждением | 200 | 300 |

| Кали 30F | Диод | 3-фазный | 40А/120В | С воздушным охлаждением | 8 | 16 |

| Кали МФ | Диод | 3-фазный | 70А/130В | С воздушным охлаждением | 16 | 32 |

| Кали 80F | Диод | 3-фазный | 90А/135В | С воздушным охлаждением | 25 | 40 |

| Кали 100F | Диод | 3-фазный | 120А/140В | Воздушное/водяное охлаждение | 32 | 50 |

| Кали 150F | Диод | 3-фазный | 200А/150В | С водяным охлаждением | 50 | 75 |

| Кали 200F | Диод | 3-фазный | 300А/160В | С водяным охлаждением | 75 | 100 |

| Кали 400F | Диод | 3-фазный | 500А/200В | С водяным охлаждением | 100 | 140 |

| Кали 500F | Диод | 3-фазный | 600А/200В | С водяным охлаждением | 125 | 175 |

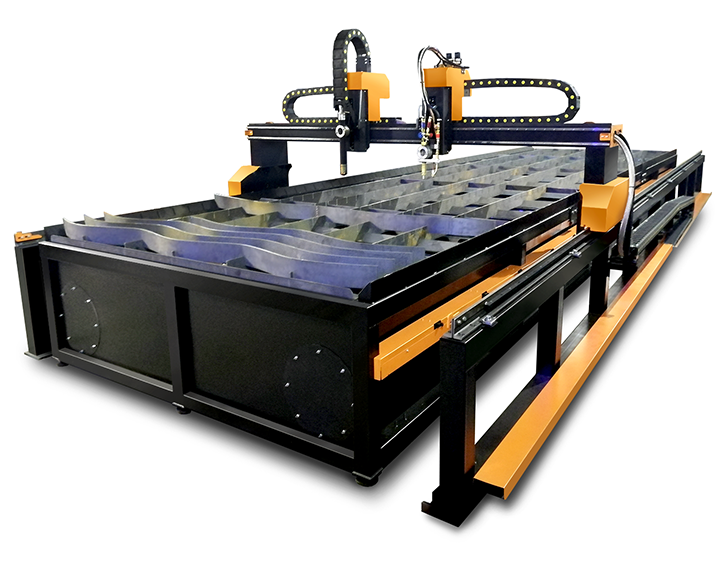

Станки плазменной резки

Новости и обновления

Последние новости и обновления.

Новости и обновления

отзывы

Что говорят наши клиенты.

Клиент говорит

ЗАПРОС СЕЙЧАС

Запрос о наших продуктах.

Запрос продукта

популярные ссылки

Системы плазменной резки — Станки с ЧПУ

СТАНКИ ПЛАЗМЕННОЙ РЕЗКИ ОТ MESSER CUTTING SYSTEMS

Компания Messer Cutting Systems уже более 100 лет производит передовые технологии для металлообрабатывающей промышленности по всему миру. Мы усовершенствовали оборудование для прямой и косой плазменной резки, чтобы обеспечить качество, надежность и эффективность вашего процесса резки.

Наши машины плазменной резки с прямой и косой кромкой обеспечивают максимальную надежность и качество, гарантируя, что ваш бизнес получит максимальную отдачу от ваших инвестиций.

Ниже приведены основные характеристики прямых и косых плазменных резаков Messer Cutting Systems:

- Гладкие кромки поверхности.

- Прецизионная качественная резка.

- Различные скорости и углы резания.

- Разнообразное использование материалов.

Типы процессов плазменной резки

Плазменная резка — это процесс, первоначально разработанный для термической резки материалов, непригодных для газовой резки, таких как высоколегированные стали и алюминий.

Компания Messer Cutting Systems предлагает два варианта плазменной резки: плазменная резка по прямой и плазменная резка со скосом.

ПЛАЗМА ДЛЯ ПРЯМОЙ РЕЗКИ

Продукты плазменной резки Messer Cutting Systems для прямой резки охватывают весь спектр задач резки в современной металлургической промышленности. Используя различные технологии термической резки для прямой резки, наши станки — MetalMaster 2.0, EdgeMax, MetalMaster Evolution, Element 400, MetalMaster Xcel, PlateMaster II, Titan III, MPC2000, MPC2000 MC и TMC4500 DB — можно легко адаптировать к вашим требованиям. При покупке плазменной машины прямой резки следует учитывать такие факторы, как материал, толщина, качество резки и скорость резки.

ПЛАЗМЕННАЯ РЕЗКА СО СКОЙ

Для резки фаски требуется глубокое знание станка, процесса резки и последовательного порядка резки углов, входов и выходов для получения детали со скошенной кромкой высочайшего качества и точности. точность. Наши станки плазменной резки EdgeMax, MetalMaster Evolution, MetalMaster Xcel, PlateMaster II, Element, Titan III, MPC2000, MPC2000 MC и TMC4500 DB для резки со скосом обеспечивают невероятную производительность и максимальную надежность, включая множество дополнительных дополнительных функций. Как и в случае с плазменными машинами для прямой резки, при покупке машины для плазменной резки со скосом следует учитывать материал, толщину, качество и скорость резки.

СТАНКИ ДЛЯ ПЛАЗМЕННОЙ РЕЗКИ С ЧПУ НА ЗАКАЗ

Вашему бизнесу требуется индивидуальная установка для плазменной резки с ЧПУ? Не смотрите дальше.

Messer Cutting Systems поставляет прецизионные станки плазменной резки на заказ для ряда отраслей, включая автомобилестроение, строительство, энергетику, погрузочно-разгрузочные работы, машиностроение и судостроение, и это лишь некоторые из них.

ПРИМЕНЕНИЕ ПЛАЗМЕННОЙ РЕЗКИ

Плазменная резка включает надежную и точную подготовку металлических компонентов, включая алюминий и нержавеющую сталь, используемых в автомобильных ремонтных и восстановительных мастерских, производственных цехах, промышленных строительных площадках, а также при утилизации и утилизации.

При выборе столов для плазменной резки с ЧПУ для использования в вашем бизнесе, некоторые ключевые факторы, которые следует учитывать при покупке, включают требования к мощности устройства, необходимость переносного или стационарного устройства, а также количество и толщину металла, подлежащего резке.

ЧТО ТАКОЕ ПЛАЗМА? Изучение четвертого состояния вещества.

Одним из распространенных определений плазмы является описание ее как четвертого состояния вещества. Обычно мы думаем о трех состояниях материи: твердом, жидком и газообразном.

Для обычного элемента, воды, эти три состояния — лед, вода и пар. Разница между этими состояниями связана с их энергетическими уровнями. Когда мы добавляем энергию в виде тепла ко льду, лед тает и образует воду. Когда мы добавляем больше энергии в воду, она испаряется в водород и кислород в виде пара. Добавляя больше энергии к пару, эти газы становятся ионизированными.

Разница между этими состояниями связана с их энергетическими уровнями. Когда мы добавляем энергию в виде тепла ко льду, лед тает и образует воду. Когда мы добавляем больше энергии в воду, она испаряется в водород и кислород в виде пара. Добавляя больше энергии к пару, эти газы становятся ионизированными.

В результате этого процесса ионизации газ становится электропроводным. Этот электропроводящий и ионизированный газ называется плазмой.

Как работает плазменный резак с ЧПУ?

Как работает плазменный резак с ЧПУ? Процесс плазменной резки, используемый при резке электропроводящих металлов, использует электропроводный газ для передачи энергии от источника электроэнергии через плазменный резак к разрезаемому материалу.

Станок плазменной резки с ЧПУ Характеристики:

- Типовой: от ⅛ дюйма (3 миллиметра) до 3 дюймов (75 миллиметров).

- Толщина листа: от 1/32 дюйма (0,8 мм) до 6 дюймов (150 мм) с плазменной системой 800 AMP из нержавеющей стали или алюминия.

Ключевой плазменный резак с ЧПУ Характеристики:

- Качество резки от низкого до высокого.

- Гладкая, кромочная поверхность.

- Металлургические идеальные поверхности для сварки.

- Средняя тепловая нагрузка.

- Высокоскоростная резка.

- Закалка в зоне ЗТВ.

- Широкий спектр материалов, таких как нержавеющая сталь, мягкая сталь и алюминий.

Получите рекомендации по плазменной резке с ЧПУ в отделе продаж Messer Cutting Systems

Если у вас есть вопросы о том, подходит ли процесс плазменной резки для применения на вашем предприятии, отдел продаж Messer Cutting Systems может ответить на ваши вопросы. Наша команда может обсудить с вами конкретные продукты, отправить образцы деталей, провести живую резку и обучающие демонстрации и многое другое.

Непревзойденный опыт компании Messer Cutting Systems и высококачественные столы для плазменной резки с ЧПУ помогут вашему бизнесу стать лидером отрасли или остаться на вершине.

Cut60 Пневматический плазменный резак 60a Инверторный плазменный резак 110/220 В Pt-31 Горелка

60A IGBT Воздушно-плазменный резак

60A IGBT Воздушно-плазменный резак ICUT60 Цифровая машина плазменной резки подходит для резки стали, нержавеющей стали, меди, латуни и алюминия. Качественный плазмотрон PT-31 поможет вам получить ровную поверхность резки. Режущая способность увеличилась в 1,8 раза, увеличив скорость резки по сравнению с другими такими же режущими машинами. Машина проста в эксплуатации, портативна и может предоставить вам лучший сервис. Так что смело покупайте и пользуйтесь!

Air Plasma Cutter

Выход и производительность

Плазма Факел

Без усилий работа

Система эффективного охлаждения

. бренд, который специализируется на оборудовании и инструментах. Наряду с тысячами мотивированных сотрудников VEVOR стремится предоставлять нашим клиентам прочное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Почему выбирают ВЕВОР?

- Premium Tough Quality

- Невероятно низкие цены

- Быстрая и безопасная доставка

- 30-дневный бесплатный возврат

- Внимательное обслуживание 24 часа в сутки 7 дней в неделю в оборудовании и инструментах. Наряду с тысячами мотивированных сотрудников VEVOR стремится предоставлять нашим клиентам прочное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Почему выбирают ВЕВОР?

- Премиальное жесткое качество

- Невероятно низкие цены

- Быстрая и безопасная доставка

- 30-дневные бесплатные доходы

- 24/7 Внеляемое обслуживание

60a плазмо поверхности. По сравнению с кислородно-водородной резкой плазменная резка более безопасна, экономична и проста в использовании.

Отличная производительность

110 В переменного тока; 60А; 5,4 кВА; Плазменный резак может легко резать металл толщиной до 0,63 дюйма (16 мм) при максимальной производительности.

Горелка для плазменной резки

Горелка для плазменной резки 4M легко заменяет электрод и наконечник. Вам нужно резать, касаясь кончиком металла.

Простота в эксплуатации

Простая, но лаконичная панель управления удобна для чтения и управления. Кроме того, входное напряжение 110 В позволяет легко подключить машину к имеющейся сетевой розетке.

Хорошее рассеивание тепла

Внутренний вентилятор и отверстие для отвода тепла сбоку станка обеспечивают стабильную работу станка плазменной резки благодаря эффективному охлаждению.

Широкое применение

Идеально подходит для домашних работ в гараже и общих ремонтных работ, таких как резка нержавеющей стали, легированной стали, мягкой стали, меди и алюминия.

Технические характеристики

Модель: ICUT60

Входное напряжение мощности: 110 В ± 15%, 50/60 Гц

.

Сварочный ток: 10–60 А

Сварочный ток: 10–60 АРабочий цикл: 45A

Степень защиты: IP21

Изоляционная класс: F

Чистый разрез: 0,55 «/14 мм

МАКС

Коэффициент мощности: 0,93

Содержимое упаковки

Прочное оборудование и инструменты, платите меньше

VEVOR — ведущий бренд, специализирующийся на оборудовании и инструментах. Наряду с тысячами мотивированных сотрудников VEVOR стремится предоставлять нашим клиентам прочное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Почему выбирают ВЕВОР?

- Premium Tough Quality

- Невероятно низкие цены

- Быстрая и безопасная доставка

- 30-дневный бесплатный возврат

- Внимательное обслуживание 24 часа в сутки 7 дней в неделю в оборудовании и инструментах. Наряду с тысячами мотивированных сотрудников VEVOR стремится предоставлять нашим клиентам прочное оборудование и инструменты по невероятно низким ценам.

Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.Почему выбирают ВЕВОР?

- Премиальное жесткое качество

- Невероятно низкие цены

- Fast & Secure Delivers

- 30-дневные бесплатные доходности

- 24/7. Владее обслуживание

60a ICT Air Plasma

60A IGBT Air Plasma Rutter ICUT60 цифровой PLASMA

60A IGBT Air Plasm Станок для резки подходит для резки стали, нержавеющей стали, меди, латуни и алюминия. Качественный плазмотрон PT-31 поможет вам получить ровную поверхность резки. Режущая способность увеличилась в 1,8 раза, увеличив скорость резки по сравнению с другими такими же режущими машинами. Машина проста в эксплуатации, портативна и может предоставить вам лучший сервис. Так что смело покупайте и пользуйтесь!

- Плазма -резак

- Выход и производительность

- Факел плазмы

- Без труда операция

- Эффективная система охлаждения

60A плазменное резак

Это факел эффективно сокращает грубую, пористого, и ржавчину.

По сравнению с кислородно-водородной резкой плазменная резка более безопасна, экономична и проста в использовании.

По сравнению с кислородно-водородной резкой плазменная резка более безопасна, экономична и проста в использовании.Отличная производительность

110 В переменного тока; 60А; 5,4 кВА; Плазменный резак может легко резать металл толщиной до 0,63 дюйма (16 мм) при максимальной производительности.

Горелка для плазменной резки

Горелка для плазменной резки 4M легко заменяет электрод и наконечник. Вам нужно резать, касаясь кончиком металла.

Простота в эксплуатации

Простая, но лаконичная панель управления удобна для чтения и управления. Кроме того, входное напряжение 110 В позволяет легко подключить машину к имеющейся сетевой розетке.

Хорошее рассеивание тепла

Внутренний вентилятор и отверстие для отвода тепла сбоку станка обеспечивают стабильную работу станка плазменной резки благодаря эффективному охлаждению.

Широкое применение

Идеально подходит для домашних работ в гараже и общих ремонтных работ, таких как резка нержавеющей стали, легированной стали, мягкой стали, меди и алюминия.

Содержание пакета

- 1 X ICUT60 Плазменная резак

- 1 X PT-31 TORCH

- 1 x Земля Clamp

- 3 x Устанавливает расходные материалы

- . Входное напряжение питания: 110 В ± 15%, 50/60 Гц

- Номинальный входной ток: 5,4 кВА

- Номинальное выходное напряжение: 96 В

- Сварочный ток: 10–60 А

- Рабочий цикл: 45 А «/14 мм

- Макс. толщина реза: 0,63″/16 мм

- Коэффициент мощности: 0,93

PROCUT 75MAX Ручная резка Станок плазменной резки | Ручные воздушно-плазменные резаки

- подробности

- видео

- ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

- ВАМ ТАКЖЕ МОЖЕТ ПОНАДОБИТЬСЯ

- РОДСТВЕННЫЕ МОДЕЛИ

ДЕТАЛИ

PROCUT 75MAX

Плазменная система PROCUT 75MAX представляет собой универсальную машину для тяжелой резки 25 мм (1″) в сложных условиях. Разработанная для максимального увеличения времени безотказной работы и производительности, система предлагает последние технологические инновации, а резаки серии PX поддерживают ручную и механизированную резку металла более широкого диапазона толщин.

РЕЖУЩАЯ СПОСОБНОСТЬ

Емкость

Толщина

Скорость резки

Резка

Без окалины (ЧПУ)

25 мм

500 мм/мин

Северанс

35 мм

125 мм/мин

Pierce *

16 мм

* Pierce Rating для ручного управления с использованием или с CNC Control

youtube.com/embed/eDPiFkQXrHc» title=»YouTube video player» allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»» frameborder=»0″> 9

64646464.

· Небольшой вес, компактная конструкция и удобные монтажные ножки обеспечивают простоту установки в любом приложении

Максимальная производительность

· Завершайте работу быстрее благодаря скорости резки в два с половиной раза большей, чем при кислородной резке низкоуглеродистой стали толщиной 12 мм (1/2 дюйма)

· Превосходное качество резки позволяет тратить меньше времени на шлифовку и кромку подготовка

· Различные и простые в использовании резаки позволяют выполнять широкий спектр работ с использованием одной и той же системы

Больше надежности и стабильности

· Рассчитан на рабочий цикл 60 % для самых требовательных производственных сред.

· Фонарь универсален и достаточно надежен для выполнения самых разных работ.

Название продукта

PROCUT 75MAX

Вес и размеры продукта

Размеры (Д*Ш*В)

540*240*480 мм

Вес нетто

22 кг

Базовая спецификация

Входное напряжение

220 В, 1 фаза, 50/60 Гц

380 В, 3 фазы, 50/60 Гц

Входная мощность

13,6 кВА

Номинальное выходное напряжение

145 В постоянного тока

Максимальный выходной ток

75А

Open Circuit Voltage (OCV)

300VDC

Operating Temperature

-10℃~40℃

Duty Cycle Rating 40℃(105℉)

75A @ 60%

Факел

PX82/6M

Рекомендованная частота потока газа/70011

4008 SCFH, 6.

7 SCFM.0520

7 SCFM.0520SPECIFICATION

YOU MAY ALSO NEED

Air Regulator

PX82 Consumable Kit

PXM82 Torch

PXM82 Consumables Kit

Choosing the right Станок для резки: преимущества плазменной резки

Узнайте больше о машинах для плазменной резки и о том, как выбрать подходящий для вашей операции.

Плазменные резаки являются одними из наиболее часто используемых машин для резки в производстве.

Плазменная резка возникла из плазменной сварки в 1960-х годах и превратилась в процесс резки листового металла и пластин в 1980-х годах. Эти последние десятилетия бесчисленных улучшений сделали глобальный рынок машин для плазменной резки областью, которая, как ожидается, будет расти с совокупным годовым темпом роста (CAGR) 5,6% в течение следующих пяти лет.

Если вы ищете машину для плазменной резки, скорее всего, вы уже знакомы с ней.

В любом случае, чтобы понять преимущества машины, давайте внимательно изучим ее систему, начиная с основ.

В любом случае, чтобы понять преимущества машины, давайте внимательно изучим ее систему, начиная с основ.Как работает плазменная резка

Как и в случае любого другого станка для резки, плазменный резак формирует заданный материал с помощью резака, в данном случае плазменного резака, который пропускает электрически нагретый газовый поток, называемый горячей плазмой. Ток подается на заготовку с высокой скоростью через сфокусированное сопло. Тепло режет металл, а газ избавляет от мусора со дна разреза. Типичными материалами, которые может резать плазменная горелка, являются низкоуглеродистая сталь, нержавеющая сталь, алюминий, латунь, медь или другие проводящие материалы.

Типы плазменной резки

Существует два типа машин плазменной резки. В зависимости от их операционной системы у нас есть:

- Ручные плазменные резаки

- Механические плазменные резаки

Традиционный, ручной тип, также известный как «ручная плазма», требует оператора для проведения процесса; Между тем, механический или «управляемый ЧПУ» плазменный резак имеет прикрепленный стол для резки.

Мастерские обычно используют ручные плазменные резаки для заводского обслуживания, металлолома, сварки и демонтажа. С другой стороны, механические плазменные резаки лучше всего подходят для тонких и средних пластин, а также для повторяющихся операций большого объема.

Мастерские обычно используют ручные плазменные резаки для заводского обслуживания, металлолома, сварки и демонтажа. С другой стороны, механические плазменные резаки лучше всего подходят для тонких и средних пластин, а также для повторяющихся операций большого объема.Ранние версии плазменных машин были большими, медленными и дорогими. В результате они в основном использовались для повторения шаблонов раскроя в режиме массового производства. Однако, благодаря технологии ЧПУ, плазменные резаки теперь обладают большей гибкостью, вырезая различные формы на основе ряда предварительно запрограммированных инструкций.

Плазменные станки с ЧПУ обычно используют другой тип плазменной системы, чем ручная резка, специально предназначенную для «механизированной» резки вместо портативной резки. Любая машина, предназначенная для серьезного производства или изготовления, будет использовать механизированный резак и систему. Размер механизированного плазменного резака зависит от используемого стола и портала.

Преимущества плазменной резки

Широкий диапазон материалов и толщин

Как мы упоминали ранее, машины плазменной резки могут выполнять точные разрезы в металлах различной толщины, что делает их идеальными для металлообрабатывающих предприятий. Более того, они могут резать листы средней толщины с очень высокой скоростью резки, часто даже выше, чем у обычной системы лазерной резки.

Скорость

Станки плазменной резки могут резать листы средней толщины с высокой скоростью резки, в пять раз быстрее, чем традиционные ручные резаки, и часто быстрее, чем лазерный резак.

Удобство пользователя

Плазменные резаки удобны в использовании. При правильном обучении вы и ваша команда сможете овладеть анатомией и программированием системы. Плазменные резаки высокого уровня также требуют минимального планового технического обслуживания и проверок.

Меньше искажений и мусора

Высокие скорости плазменной резки высокой четкости уменьшают количество тепла, которое передается материалу, сохраняя поверхность материала более холодной.

Кроме того, плазменная резка с высоким разрешением образует минимальное количество мусора, а сам процесс удаляет лишний металл, что снижает потребность в долблении или шлифовании.

Кроме того, плазменная резка с высоким разрешением образует минимальное количество мусора, а сам процесс удаляет лишний металл, что снижает потребность в долблении или шлифовании.Экономичность

Плазменная резка очень экономична, поскольку она традиционно дешевле лазерной или гидроабразивной резки. Мало того, машины плазменной резки очень экономичны и производительны для той суммы инвестиций, которую вы планируете сделать.

Безопасность

В рабочей среде высокая температура, образующаяся вместе с парами, газами и искрами, может потенциально вызвать проблемы и проблемы со здоровьем, если не соблюдать надлежащие меры и подвергать людей воздействию машины. Очень важно, чтобы были указаны правильные системы безопасности, растяжка, аварийная остановка, система удаления и фильтрации и т. д.

Прежде чем выбрать машину плазменной резки, обязательно свяжитесь с профессионалами в области машиностроения, которые могут дать вам конструктивный совет и помочь найти наиболее эффективный вариант для ваших требований.

Самый важный шаг — настроить ваше оборудование вместе с остальной частью вашего цеха, чтобы создать более эффективный рабочий процесс, чем тот, который у вас уже есть. Для получения дополнительной информации по этому вопросу свяжитесь с нашим отделом продаж, и мы поможем вам с дальнейшим пониманием.

Самый важный шаг — настроить ваше оборудование вместе с остальной частью вашего цеха, чтобы создать более эффективный рабочий процесс, чем тот, который у вас уже есть. Для получения дополнительной информации по этому вопросу свяжитесь с нашим отделом продаж, и мы поможем вам с дальнейшим пониманием.Ирландия: +353(0)1 6793564

Шотландия: +44(0)1224 709000

Система плазменной резки VS Система газовой резки

Какую систему резки металла лучше иметь? Система плазменной резки? Или система резки пламенем? Как всегда, это зависит от приложений. Давайте рассмотрим следующее.

По сравнению с системами плазменной резки система газопламенной резки или газокислородная резка является практичным выбором для мягкой стали толщиной более 1 дюйма, в то время как плазменная горелка хорошо подходит для более тонких материалов, как черных, так и цветных.

Для начала давайте разберемся, как работают эти две системы.

Как работает плазменный резак?

Плазменные резаки используют такие газы, как сжатый воздух, азот, кислород и т.

д., и пропускают через этот газ электрическую дугу. Это превращает газ в плазму, и он быстро пронзает металл, разрезая его на высоких скоростях.

д., и пропускают через этот газ электрическую дугу. Это превращает газ в плазму, и он быстро пронзает металл, разрезая его на высоких скоростях.Эта высокоскоростная плазма называется «струей плазмы», и она почти мгновенно нагревает металл примерно до 30 000–40 000 °F и на чрезвычайно высоких скоростях, таких как 20 000 футов в секунду, — именно поэтому плазменный резак такой быстрый. Это довольно сумасшедшая температура.

По сути, плазменная резка просто сжигает материал контролируемым образом.

Кроме того, имеется газовая завеса, защищающая зону резки и улучшающая качество резки. Это помогает сделать срез более прямым и тонким.

Как работает газовый резак?

Если вы думаете, что газовый резак просто плавит материал, это только половина ответа.

Газовый резак работает, добавляя в пламя поток кислорода, который окисляет сталь и превращает ее в шлак. По сути, это химическая реакция между кислородом и сталью. Тепло просто заставляет эту реакцию происходить очень быстро.

Думайте об этом почти как о сверхбыстром и контролируемом ржавлении.

Пламя предварительно нагревает сталь примерно до 1800 градусов по Фаренгейту, а сжатый кислород окисляет и взрывает материал.

Таким образом, толщина мягкой стали, которую вы можете разрезать, равна той толщине, которую вы можете нагреть и продуть потоком кислорода под давлением. С более крупными устройствами это может быть довольно глубоко — вы можете резать сталь толщиной более фута. Это займет некоторое время.

Система плазменной резки VS Система газовой резки

Система плазменной резки Система газовой резки Режет сталь, железо, нержавеющую сталь, алюминий, латунь, все, что проводит электричество тонкие Редко способны резать сталь толщиной более 2 дюймов, но обычно лучше всего резать сталь толщиной 3/4 дюйма и меньше для больших станков. размер насадки Узкий пропил Широкий пропил Более дорогая система Более экономичная система Чистый срез, часто нужна только проволочная щетка 904 дополнительная очистка, вероятно, с помощью шлифовальной машины Действительно быстрая резка Медленная резка Толщина разрезаемого материала определяется размером станка.

Замена сопла для материала различной толщины Давайте сравним различия между системой плазменной резки и системой газопламенной резки:

Области применения

Плазменная резка действительно эффективна в этом случае, поскольку плазма представляет собой просто наэлектризованный газ , плазменный резак в основном режет любой материал, проводящий электричество. Алюминий, сталь, нержавеющая сталь, латунь, медь, что угодно, плазма быстро с этим справится.

Для газовых резаков ответ немного сложнее. Они предназначены для мягкой стали, но в этом заявлении есть звездочка.

Если вы сами поэкспериментировали с ним, то знаете, что на самом деле можно резать более тонкий алюминий и нержавеющую сталь, а также другие материалы. Но порезы будут некрасивыми и грязными. Вот почему:

Процесс предназначен для окисления металла. Нержавеющая сталь и алюминий практически не окисляются. Таким образом, вместо того, чтобы превращать металл в шлак, вы на самом деле просто плавите щель в материале, и сила пламени выталкивает его наружу.

Вы не можете резать эти материалы, когда они толстые, особенно это касается листового металла.

Вы не можете резать эти материалы, когда они толстые, особенно это касается листового металла.Таким образом, технический ответ заключается в том, что вы можете пройти через эти другие материалы, если они тонкие, но это будет некрасиво. Кроме того, окружающий металл будет действительно подвергаться воздействию тепла, что будет означать, что вы можете получить некоторую сумасшедшую деформацию (например, с нержавеющей) или массивную зону термического воздействия (например, с легированной сталью). В основном, это просто мягкая сталь, которая рекомендуется для резаков.

Толщина

Кислородно-топливные горелки едят на завтрак толстую сталь. Если вы пытаетесь пройти через стальную ось толщиной 4 дюйма, то резак — ваш инструмент.

По-настоящему тяжелые инструменты могут прорезать до четырех футов твердой стали. Честно говоря, маловероятно, что вы столкнетесь с этим на регулярной основе, но вы никогда не знаете, верно? Следует помнить, что вы можете разрезать блок двигателя, если он сделан из железа, а не из алюминия.

Однако для большинства устройств вы можете рассчитывать на максимальную толщину в один фут, если у вас большое сопло горелки. Чем меньше сопло, тем тоньше пропил и тем тоньше материал, который вы можете разрезать.

Плазменные горелки не режут почти так же толсто. По-настоящему сверхмощные могут достигать толщины около 2-3/4 ″, но маловероятно, что вы получите в свои руки один из них. Стандартные промышленные машины режут материал толщиной около 1 дюйма, а машины для хобби имеют максимальную толщину около 1/4 дюйма или 3/8 дюйма.

Скорость

Опять плазма светит. Поскольку он работает с такой безумной жарой, это действительно быстрый резак. Яблоки к яблокам, за плазмой с резаком не угнаться.

Портативность

Система газопламенной резки, безусловно, является самой портативной с точки зрения возможности закрепить ее на грузовике и разрезать трактор посреди поля. Вы можете взять его в любом месте, что вы можете носить его.

Плазменный резак (как правило) меньше по размеру, поэтому его легко носить с собой, но вы должны иметь возможность подключить его к сети. Меньшие устройства для хобби обычно весят около 20-30 фунтов. Если вы работаете в магазине, это не проблема, но если вы работаете на ферме, это может раздражать.

Расходные материалы

В обеих системах есть расходные материалы – наконечники будут изнашиваться и будут мелкие сменные детали. Хотя это не большие расходы.

Это одна из областей, где я предпочитаю плазму: для кислородного топлива вам нужно пополнить свои газовые баллоны. Для плазмы обычно нужен только сжатый воздух.

Технически плазма потребляет довольно много электроэнергии

Опции

Пламенные горелки довольно просты, просто выберите сопло подходящего размера для работы. Еще одна вещь, в которой стоит убедиться, это то, что у вас установлены пламегасители, чтобы ничего не сорвалось.

Однако есть несколько терминов, которые стоит знать, когда вы собираетесь купить плазменный резак.

Вот обзор и объяснение того, что они означают.

Вот обзор и объяснение того, что они означают.Универсальность

Это сложный вопрос — у обеих систем есть то, чего не может другая.

Для ацетиленовой кислородной резки различные горелки (сварочные, режущие или розовые) позволяют выполнять сварку, нагрев, наплавку, резку, пайку, пайку, смешивание и строжку. Для резки вы в основном ограничены мягкой сталью, но с ней можно сваривать большинство металлов.

Для плазменной сварки обычно можно найти небольшие устройства 3-в-1, которые позволяют выполнять резку, сварку TIG и дуговую сварку. Кроме того, плазменный резак предназначен для резки.

Пилотная дуга

По сути, это небольшой провод, поддерживающий работу плазмы, когда он не находится близко к заготовке.

Удобен для таких задач, как работа с просечно-вытяжным листом или сеткой. Это обеспечит постоянную работу станка для прерывистой резки.

Если вы просто хотите поработать в гараже, вам это не понадобится, и вы не увидите особой пользы, если будете резать только листовой металл или разбирать машину.

Однако, если вы выполняете много работы с сеткой, это ускоряет процесс.

Однако, если вы выполняете много работы с сеткой, это ускоряет процесс.Высокочастотный

Это относится к тому, что используется для запуска плазменной горелки, и это похоже на сварочный аппарат. По сути, через горелку проходит ток высокой частоты и высокого напряжения, что облегчает начало резки.

Это делает точку прокола меньше, чище и проще, а также удобно для более толстых материалов.

Вообще говоря, вам не нужно это для любительских станков, которые используются для тонколистового металла. Во всяком случае, хорошей практикой является слегка проколоть материал от линии, где вы хотите разрезать, а затем провести плазмой по линии реза

Какую систему резки металла выбрать?

В каких случаях вам следует приобрести газовый резак:

1. Вы работаете с низкоуглеродистой сталью.

2. Вы работаете с тяжелой техникой.

3. Вы хотите резать тяжелые оси и большие куски стали.

4. Вам нравится иметь хотя бы по одному из каждого инструмента.

Во-вторых, его функция “QD”, которая означает быстроразъемное соединение, дает возможность замены только необходимого элемента – резака или кабеля, что в долгосрочной перспективе экономит Ваши деньги.

Во-вторых, его функция “QD”, которая означает быстроразъемное соединение, дает возможность замены только необходимого элемента – резака или кабеля, что в долгосрочной перспективе экономит Ваши деньги. После установки силы тока, выбора типа резака, длины кабеля и режима работы у Вас, тем не менее, будет возможность отрегулировать давление газа, позволяя сделать настройки по Вашему вкусу.

После установки силы тока, выбора типа резака, длины кабеля и режима работы у Вас, тем не менее, будет возможность отрегулировать давление газа, позволяя сделать настройки по Вашему вкусу.

В промышленных целях используют не только аппарат для ручной плазменной резки металла, но и специальные плазменные станки позволяющие автоматизировать и сократить время выполнения работ.

В промышленных целях используют не только аппарат для ручной плазменной резки металла, но и специальные плазменные станки позволяющие автоматизировать и сократить время выполнения работ. Ручные плазменные резаки по металлу со встроенным компрессором являются оптимальным вариантом, так как в них производитель установил оборудование полностью соответствующее требованиям для проведения работ. В плазморезах со встроенным компрессором по умолчанию установлен влагоочиститель или осушитель. Плазморез с компрессором обеспечивает максимальную производительность и увеличивает срок эксплуатации резака.

Ручные плазменные резаки по металлу со встроенным компрессором являются оптимальным вариантом, так как в них производитель установил оборудование полностью соответствующее требованиям для проведения работ. В плазморезах со встроенным компрессором по умолчанию установлен влагоочиститель или осушитель. Плазморез с компрессором обеспечивает максимальную производительность и увеличивает срок эксплуатации резака. Для бытовых нужд будет достаточно оборудования с индексом ПВ 50-60%.

Для бытовых нужд будет достаточно оборудования с индексом ПВ 50-60%.

Сварочный ток: 10–60 А

Сварочный ток: 10–60 А Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру. По сравнению с кислородно-водородной резкой плазменная резка более безопасна, экономична и проста в использовании.

По сравнению с кислородно-водородной резкой плазменная резка более безопасна, экономична и проста в использовании.

7 SCFM.0520

7 SCFM.0520 В любом случае, чтобы понять преимущества машины, давайте внимательно изучим ее систему, начиная с основ.

В любом случае, чтобы понять преимущества машины, давайте внимательно изучим ее систему, начиная с основ. Мастерские обычно используют ручные плазменные резаки для заводского обслуживания, металлолома, сварки и демонтажа. С другой стороны, механические плазменные резаки лучше всего подходят для тонких и средних пластин, а также для повторяющихся операций большого объема.

Мастерские обычно используют ручные плазменные резаки для заводского обслуживания, металлолома, сварки и демонтажа. С другой стороны, механические плазменные резаки лучше всего подходят для тонких и средних пластин, а также для повторяющихся операций большого объема.

Кроме того, плазменная резка с высоким разрешением образует минимальное количество мусора, а сам процесс удаляет лишний металл, что снижает потребность в долблении или шлифовании.

Кроме того, плазменная резка с высоким разрешением образует минимальное количество мусора, а сам процесс удаляет лишний металл, что снижает потребность в долблении или шлифовании. Самый важный шаг — настроить ваше оборудование вместе с остальной частью вашего цеха, чтобы создать более эффективный рабочий процесс, чем тот, который у вас уже есть. Для получения дополнительной информации по этому вопросу свяжитесь с нашим отделом продаж, и мы поможем вам с дальнейшим пониманием.

Самый важный шаг — настроить ваше оборудование вместе с остальной частью вашего цеха, чтобы создать более эффективный рабочий процесс, чем тот, который у вас уже есть. Для получения дополнительной информации по этому вопросу свяжитесь с нашим отделом продаж, и мы поможем вам с дальнейшим пониманием. д., и пропускают через этот газ электрическую дугу. Это превращает газ в плазму, и он быстро пронзает металл, разрезая его на высоких скоростях.

д., и пропускают через этот газ электрическую дугу. Это превращает газ в плазму, и он быстро пронзает металл, разрезая его на высоких скоростях.

Вы не можете резать эти материалы, когда они толстые, особенно это касается листового металла.

Вы не можете резать эти материалы, когда они толстые, особенно это касается листового металла.

Вот обзор и объяснение того, что они означают.

Вот обзор и объяснение того, что они означают. Однако, если вы выполняете много работы с сеткой, это ускоряет процесс.

Однако, если вы выполняете много работы с сеткой, это ускоряет процесс.