Устройство расточных станков: Расточные станки: устройство, принцип работы, виды

Содержание

особенности, принцип работы, критерии выбора

Координатно-расточным агрегатам отведено особое место в мире станков, ведь они выполняют одну из самых сложных задач — создают высокоточные отверстия с незначительными отклонениями в размещении относительно друг друга. У такого оборудования особое отсчетное устройство, что дает возможность делать высокоточную обработку заготовок. Погрешность при сверлении отверстий до 1 микрометра. Дополнительно координатные станки оснащены устройством, контролирующим возможные отклонения, что делает рабочий процесс практически ювелирным.

- Предназначение координатно-расточного станка

- Комплект поставки

- Классификация оборудования

- Виды агрегатов

- Обработка заготовок

Такой тип техники применяется в обработке межцентровых отверстий если необходимо добиться максимально точных расстояний согласно с заданными на плоскости координатами. В процессе обработки заготовок не нужны дополнительные конструкции, направляющие инструмент.

Предназначение координатно-расточного станка

Используя этот вид агрегатов возможно выполнить:

- Максимально точное сверление.

- Растачивание.

- Чистовое фрезерование.

- Развертывание.

- Разметочные работы.

- Измерение и контроль параметров деталей.

В большинстве случаев такое оборудование используется для проделывания отверстий, при котором главным параметром является точность их взаимного размещения.

Комплект поставки

В комплект входят дополнительные разнообразные инструменты и специальные принадлежности, помогающие сверлить и растачивать отверстия, нарезать резьбу, проводить фрезерование и делать разметку. Речь идет о таких элементах:

- Патроны.

- Переходные втулки.

- Оправки для фрез.

- Набор борштанг.

- Универсальный резцедержатель.

- Резцедержатель точной подачи.

- Микроскопе-центроискатель.

- Пружинный керн.

- Установочный центр.

- Резцы, сверла, развертки, метчики.

Классификация оборудования

Расточные агрегаты обладают некоторыми конструктивными особенностями. В зависимости от типа выполняемых работ оборудование может быть специализированным или универсальным.

Главный признак агрегатов подобного рода — шпиндель (может располагаться как в горизонтальном, так и в вертикальном положении), с помощью которого приводится в движение осевая подача. Так как оборудование приспособлено под выполнение разных задач, то зачастую заготовка проходит полный цикл обработки. Важно, что изделие не нужно перемещать между несколькими станками.

Потому установки для растачивания пользуются особым спросом в отрасли машиностроения, где существует острая необходимость в постоянной сложной обработке деталей. Главная характеристика, влияющая на уровень производительности — сечение шпинделя. В нем фиксируется рабочий инструмент.

В нем фиксируется рабочий инструмент.

Виды агрегатов

На сегодняшний день существуют следующие виды данных станков:

- Токарно-расточные.

- Алмазно-расточные.

- Координатно-расточные.

- Горизонтально-расточные.

Координатно-расточные агрегаты признаны самыми универсальными и многофункциональными, что позволяет использовать их почти для всех известных операций, связанных с обработкой отверстий. На таких агрегатах могут выполняться разметочные процедуры, требующие высокой точности, ведь они оснащены электронными, механическими, индуктивными и оптическими устройствами подсчета, которые становятся гарантией безупречности измерений передвижений подвижных узлов.

Второе существенное достоинство — универсальный поворотный рабочий стол, благодаря ему можно работать с наклонными отверстиями.

Вращение шпинделя — основное (рабочее) движение, а вертикальное перемещение — движение подачи. В состав входит одна либо две стойки.

Обработка заготовок

Для обработки деталей понадобится специальный инвентарь. В большинстве случаев пользуются расточными головками, монтирующимися в разные приспособления. У головок имеется цельнометаллическая державка хвостовика; на ней разместился паз, перемещающий резец ползуна.

В большинстве случаев пользуются расточными головками, монтирующимися в разные приспособления. У головок имеется цельнометаллическая державка хвостовика; на ней разместился паз, перемещающий резец ползуна.

А также часто применяется приспособление, позволяющее заниматься выполнением эффективного и быстрого растачивания пресс-форм (их матриц). Заготовка ставится на столе и фиксируется с двух сторон болтами прижимами. Полость матрицы обрабатывается посредством квадратной регулирующей головки. Ее дополняют кольцо-регулятор со шкалой, снизу — паз. По нему передвигается ползун с резцом на держателе. Микровинты позволяют настроить головку. Стоит отметить, что головки используются не во всех механизмах подобного типа.

Расточное оборудование имеет ряд важных достоинств:

- Простота и универсальность технологической оснастки.

- Повышенная производительность.

- Уменьшенная длительность производственного цикла.

- Быстрая подготовка оборудования к переориентированию на выпуск новых деталей.

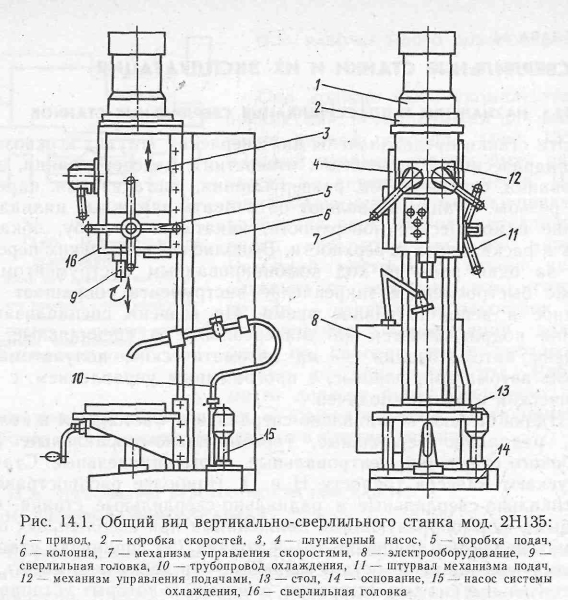

Узлы расточного станка

Перед тем, как рассмотреть основные узлы расточного станка, узнаем основное назначение данного типа оборудования. Расточные станки созданы для того, чтобы в условиях индивидуального и серийного производства обрабатывать заготовки крупных размеров На расточных станках выполняют растачивание, сверление, зенкерование, нарезание внутренней и наружной резьб, обтачивание цилиндрических поверхностей, подрезку торцов, цилиндрическое и торцовое фрезерование. Периодически на расточных станках можно произвести окончательную обработку заготовки корпусной детали без перестановки ее на другие станки. Отличительной особенностью расточных станков является наличие горизонтального или вертикального шпинделя, совершающего движение осевой подачи. В отверстии шпинделя закрепляется режущий инструмент — борштанга с резцами, сверло, зенкер, развертка, фреза и др. Расточные станки имеют следующие узлы конструкции: станина, передняя стойка, шпиндельная бабка, стол, задняя стойка.

Перемещения, обеспечивающие установку шпинделя в заданное положение, и движения подачи сообщаются различным узлам расточных станков в зависимости от назначения, компоновки, размеров станка, а также характера операции.

Расточные станки подразделяются на следующие типы, не считая специализированных станков этой группы:

- горизонтально-расточные станки;

- координатно-расточные станки;

- алмазно расточные (отделочно-расточные) станки.

Станина расточного станка

Станина горизонтально расточного станка, как один из узлов, представляет собой чугунную отливку коробчатой формы, снабженную ребрами жесткости. В станках малых размеров станина — цельная, с горизонтально расположенными направляющими. Станины расточных станков средних размеров состоят из двух или трех скрепленных между собой частей, по направляющим которых перемещаются стол, передняя и задняя стойки.

Тяжелые горизонтально расточные станки имеют станины, состоящие из трех частей, причем та часть станины, по которой перемещается передняя стойка, крепится отдельно на общей фундаментной плите.

Передняя стойка расточного станка

Передняя стойка расточного станка также выполняется в виде отливки коробчатой формы и имеет вертикальные направляющие, по которым может перемещаться шпиндельная бабка. Внутри стойки располагается противовес, уравновешивающий шпиндельную бабку. Неподвижные передние стойки жестко крепятся к станине с правой стороны станка, подвижные имеют снизу продольные или поперечные направляющие.

Шпиндельная бабка расточного станка

Шпиндельная бабка горизонтально расточного станка является важным узлом, может перемещаться по вертикальным направляющим передней стойки. В ней монтируются: коробка скоростей, коробки подач, механизмы подачи расточного шпинделя и радиального суппорта (ползунка) планшайбы. В станках малых размеров все эти механизмы приводятся от одного электродвигателя, установленного на корпусе шпиндельной бабки, в тяжелых станках каждый механизм имеет отдельный привод, часто регулируемые электродвигатели постоянного тока.

Коробка скоростей шпиндельной головки, является важным узлом расточного станка, она обеспечивает независимое вращение расточного шпинделя и планшайбы. Благодаря такой конструкции возможно совмещение таких операций как растачивание и обтачивание торца и т. д. На рис. 1 показано устройство коробки скоростей горизонтально расточного станка мод. 262Г.

Рис. 1. Коробка скоростей расточного станка 262Г.

Расточной шпиндель 1 расположен в подшипниках скольжения внутри полого шпинделя 2. От двухскоростного электродвигателя через два трех венцовых блока 24-28-20 и 55-30-19 и зубчатую пару 43/58 расточному шпинделю сообщается любая из 18 скоростей.

Шпиндель 3, несущий планшайбу 4, получает 18 скоростей таким же способом, но через зубчатую пару 22/58 при включенной муфте 6. Управление коробкой скоростей производится механизмом с предварительным набором выбором скоростей.

В тяжелых горизонтально расточных станках с многомоторным приводом суппорт планшайбы перемещается с помощью регулируемого электродвигателя, размещенного в корпусе планшайбы (рис. 2). В этой конструкции двигатель постоянного тока 1 через червяк 2, червячное колесо (на чертеже не показано) и коническую передачу 13/40 сообщает вращение червяку 3, работающему в паре с червячной рейкой 4, закрепленной на ползушке 5. Коробка подач, размещенная в шпиндельной бабке станков малых размеров, представляет собой многоступенчатую коробку с передвижными блоками зубчатых колес.

2). В этой конструкции двигатель постоянного тока 1 через червяк 2, червячное колесо (на чертеже не показано) и коническую передачу 13/40 сообщает вращение червяку 3, работающему в паре с червячной рейкой 4, закрепленной на ползушке 5. Коробка подач, размещенная в шпиндельной бабке станков малых размеров, представляет собой многоступенчатую коробку с передвижными блоками зубчатых колес.

Рис. 2. Планшайба тяжелого горизонтально расточного станка 262Г

Стол расточного станка

Стол горизонтально расточных станков малых размеров состоит из двух частей: саней и салазок, обеспечивающих перемещения в продольном и поперечном направлениях. Механизмы перемещения позволяют сообщать столу как медленное движение со скоростью рабочей подачи, так и быстрое установочное движение и ручное перемещение. Поворотные столы имеют четыре фиксированные позиции через 90°. Механизм поворота предусматривает механический и ручной поворот стола, его фиксацию и закрепление. Нефиксированные, промежуточные положения стола определяются по круговой шкале.

Нефиксированные, промежуточные положения стола определяются по круговой шкале.

Столы тяжелых расточных станков перемещаются в одном направлении непосредственно по направляющим станины с помощью червячно-реечных передач. Для привода перемещения столов этих станков используются регулируемые электродвигатели постоянного тока.

Задняя стойка расточного станка

Задняя стойка расточного станка выполняется в виде отливки коробчатой формы с вертикальными направляющими, по которым может перемещаться люнет, поддерживающий борштангу с инструментами.

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Предыдущая статья

Следующая статья

Общее устройство расточных станков, выполняемые работы

Лекция 11. Общее устройство расточных станков,

выполняемые работы.

Станки для обработки отверстий:

сверлильные станки; основные узлы и механизмы металлорежущих станков;

Расточные

станки относятся ко второй группе (расточных) МС и предназначены для обработки

корпусных деталей. На них можно фрезеровать, растачивать, сверлить,

зенкеровать, нарезать резьбу метчиками и выполнять другие сверлильные операции.

Типы

расточных станков:

а)

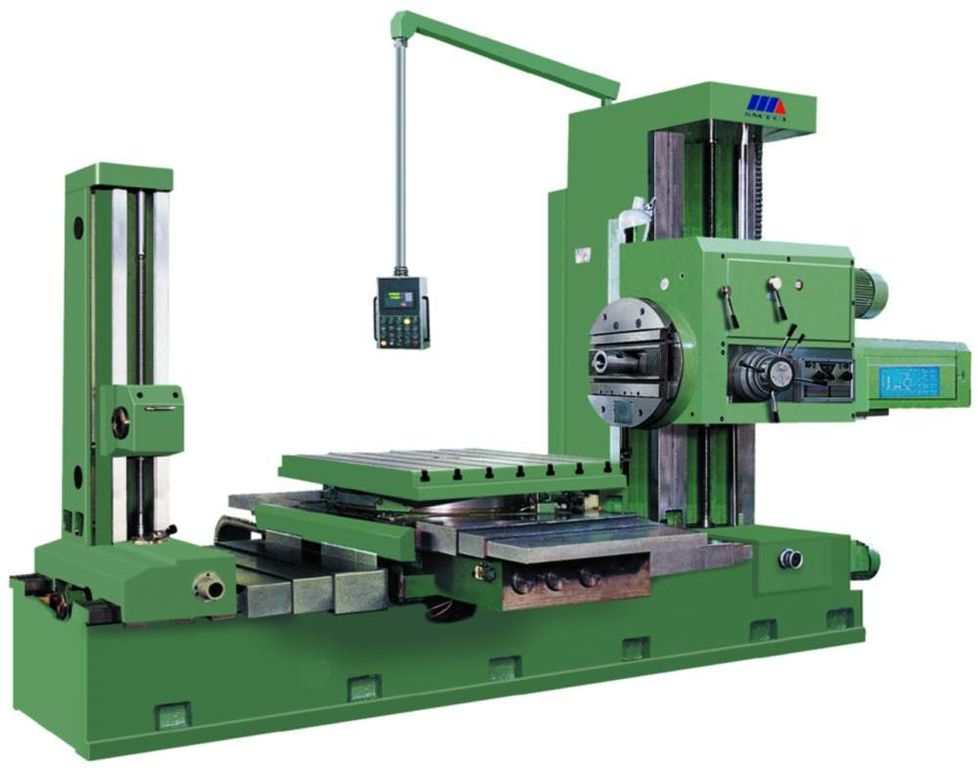

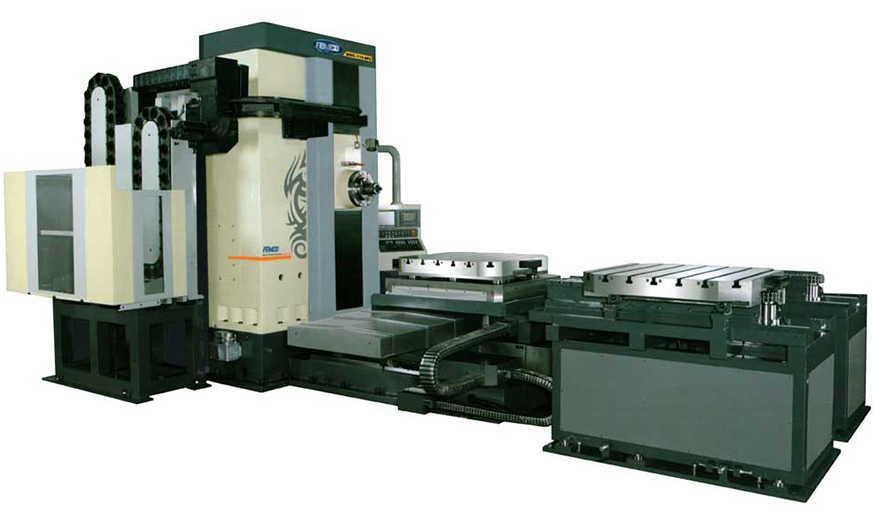

горизонтально–расточные 26204

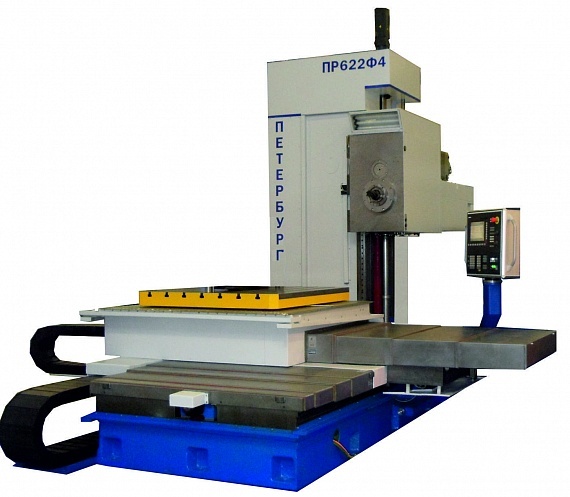

б) координатно-расточные

2А4504

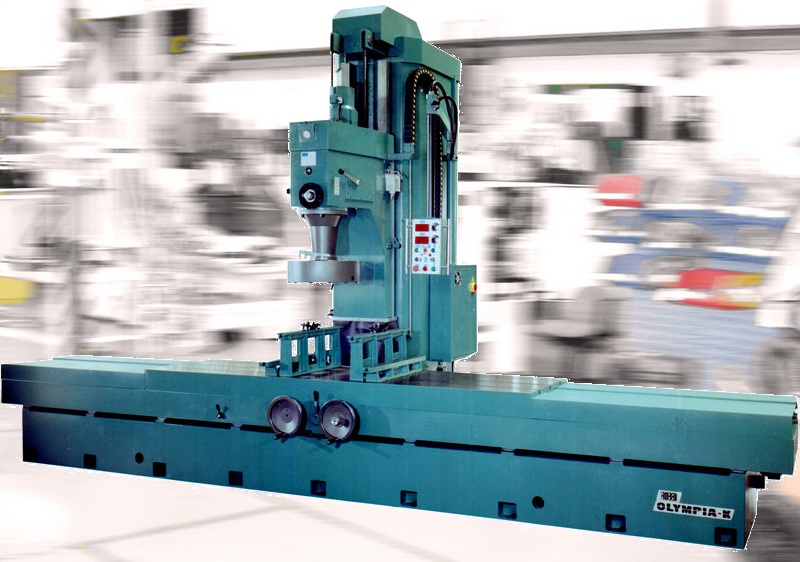

в) алмазно-расточные 2715

(отделочные, режущий инструмент- искусственный алмаз типа эльбор, гексанит и

другие сверхтвердые материалы).

Преимущества

станков:

1) удобства установки, закрепления и

обзор заготовки;

2) возможность обработки заготовок с 4-х

сторон без переустановки заготовки (как на фрезерных), а путем поворота стола

на 3600. Стол фиксируется в любом положении от 0 до 3600.

3) Упрощена автоматизированная смена

инструмента и стола – спутника с деталью и заготовкой; (для станков с ЧПУ).

Недостатки:

— ограничение режимов

резания: и зависимость от вылета шпинделя и инструмента (особенно, при вылете,

превышающем 4…5D шпинделя).

выдвижного шпинделя | 80 | 90 | 110 | 125 | 160 | 200 |

Ширина стола | 1000 | 1000 | 1150 | 1600 | 2000 | 2500 |

Длина стола | 1120 | 1120 | 1250 | 1800 | 2000 | 2800 |

Компоновка.

Основное различие станков

заключается в способе перемещения инструмента вдоль оси Z – за счет перемещения главного

шпинделя 1, дополнительное осевое перемещение соединяет стойка 3 или стол 2.

это позволяет не допустить снижения жесткости инструмента и шпинделя при

увеличении вылета его >4D.

Та компоновка, которая

предусматривается перемещением стойки со шпиндельной бабкой позволяют

обрабатывать заготовку на постоянном вылете шпинделя, что повлияет на точность

формы обрабатываемой поверхности вдоль её оси (продольной).

Горизонтально-расточные станки.

Их отличительной

особенностью является наличие горизонтального шпинделя, совершающего движения

резания (вращательное) и осевой подачи – поступательное. Диаметры выдвижных

шпинделей горизонтально-расточных станков от 80 до 320 мм у различных моделей.

Станки являются широкоуниверсальными, точность формы расточенных отверстий от 2

до 15 мкм.

Отклонение от круглости

при профильном фрезеровании (цилиндра) с использованием системы с ЧПУ – 30 мкм.

Величина рабочих подач до

12000 мм/мин.

Величина ускоренных подач

до 15000 мм/мин.

Точность линейного

позиционирования 15…30 мкм на длине 1 м. Повторяемость – 10 мкм, точность

позиционирования поворотного стола около 5’’.

Корпус шпинделя 7:24 | 40,50 | 40,50 | 50,55 | 50,55 | 60 | 60 |

Наибольшее продольное перемещения шпинделя | 630 | 630 | 1250 | 1000 | 1000 | 1250 |

Вертикальное перемещения шпиндельной бабки | 1000(760) | 1250 | 1600 | 1600 | 2500 | |

(1400) | ||||||

Принцип работы

горизонтально-расточного станка мод. 262Г

262Г

Обрабатываемая деталь

типа корпуса закрепляется на столе в спецприспособлении или универсальном –

планками и болтами к Т – образным пазам стола.

Режущие инструменты

устанавливаются в шпинделе или в радиальном суппорте планшайбы.

При этом возможны : —

растачивания коротких отверстий шпинделем с помощью закрепленных в нем

консольных оправок .

— растачивания соосных и глубоких отверстий с с

помощью борштанг, поддерживаемых люнетом задней дополнительной стойки. Подача,

как правило, осуществляется столом. В продольном направлении (можно и шпинделем

если l<630).

В случае нарезание резьбы

шпинделю сообщается за 1 оборот осевое перемещение равное шагу резьбы.

При фрезеровании движение

подачи сообщается столу в поперечном направлении или шпиндельной бабкой – в

вертикальном направлении.

Шпиндельное устройство расточных станков » Строительство и ремонт: теория и практика

12.07.2017

Шпиндельное устройство расточного станка является одним из наиболее ответственных его подузлов, обеспечивающих надлежащую точность обработки.

Шпиндели расточных станков служат для установки инструмента и приспособлений, а также для сообщения им главного вращательного движения.

Шпиндели изготовляются из хромоалюминиевых или марганцовистых сталей и подвергаются термической обработке.

В отличие от шпинделей токарных и фрезерных станков шпинделю расточного станка часто необходимо, помимо вращения (главное движение), сообщать и перемещение в осевом направлении (движение подачи при сверлении, нарезании резьбы и т. п.).

Шпиндель станка должен иметь достаточную жесткость во избежание изгиба его под действием усилий, возникающих в процессе резания. Он должен легко вращаться, и вместе с тем должна быть исключена «игра» в подшипниках как в радиальном, так и в осевом направлениях. Чем диаметр шпинделя больше, а длина меньше, тем жестче и устойчивее в работе шпиндель.

Подшипники скольжения, обеспечивающие более плавную работу шпинделя, не применимы при относительно высоких числах оборотов шпинделя вследствие большой потери мощности на трение, сильного их нагрева и повышенного износа. Поэтому шпиндели современных отечественных расточных станков, как правило, монтируются на подшипниках качения. Обычно применяются цилиндрические роликовые двухрядные подшипники с предварительным натягом (для уменьшения зазоров), либо регулируемые конические роликоподшипники, позволяющие сообщать шпинделю до 2000 об/мин. (станки моделей 2620, 2622 и др.). Подшипники скольжения ограничивают верхние пределы скоростей шпинделей до 300-700 об/мин., что недостаточно для эффективного использования твердосплавного инструмента, в особенности при обработке отверстий небольших диаметров.

Поэтому шпиндели современных отечественных расточных станков, как правило, монтируются на подшипниках качения. Обычно применяются цилиндрические роликовые двухрядные подшипники с предварительным натягом (для уменьшения зазоров), либо регулируемые конические роликоподшипники, позволяющие сообщать шпинделю до 2000 об/мин. (станки моделей 2620, 2622 и др.). Подшипники скольжения ограничивают верхние пределы скоростей шпинделей до 300-700 об/мин., что недостаточно для эффективного использования твердосплавного инструмента, в особенности при обработке отверстий небольших диаметров.

У современных расточных станков, снабженных планшайбой с радиальным суппортом и выдвижным расточным шпинделем, шпиндельное устройство (фиг. 29) состоит из трех шпинделей:

наружного, являющегося шпинделем 3 планшайбы 6; он представляет собой полую трубу большого диаметра и монтируется на прецизионных конических роликовых подшипниках 8 и 9 в стенках корпуса шпиндельной бабки;

среднего — полого шпинделя 2, несущего направляющие втулки 5 и 11 и вращающего с помощью шпонок 4 третий — расточной шпиндель 1; последний имеет длинные шпоночные пазы, обеспечивающие возможность его осевого перемещения.

Необходимость в такой относительно сложной конструкции шпиндельного устройства вызывается следующими соображениями.

1. Отдельный шпиндель планшайбы дает возможность одновременно вращать расточной шпиндель и планшайбу с разными скоростями, а при надобности, отключать вращение планшайбы при вращающемся расточном шпинделе. В первом случае обработка ведется совмещенным методом, т. е. одновременно инструментами, закрепленными как в расточном шпинделе, так и на планшайбе; во втором — только инструментом, закрепленным в расточном шпинделе.

Кроме того, наличие отдельного шпинделя планшайбы, расположенного на прецизионных подшипниках 8 и 9, обеспечивает значительную жесткость и точность крепления планшайбы, чего нельзя достигнуть при креплении планшайбы на переднем конце полого шпинделя 2 или на подшипниках, расположенных только в передней стенке бабки, как это имело место в станках старых конструкций.

2. Одновременное вращение и осевое перемещение расточного шпинделя 1 исключают возможность монтирования его на подшипниках качения. Использование подшипников скольжения, как указывалось выше, нецелесообразно. Применение в конструкции полого шпинделя 2 удачно решает задачу.

Использование подшипников скольжения, как указывалось выше, нецелесообразно. Применение в конструкции полого шпинделя 2 удачно решает задачу.

При применении прецизионных конических роликоподшипников 7 и 10, на которых вращается полый шпиндель 2, исключаются большие потери на трение и обеспечивается точное центрирование шпинделя. Так как расточной шпиндель 1 и каленые направляющие втулки 5 и 11, в которых он располагается, одновременно вращаются полым шпинделем, то износ втулок происходит только за счет медленных осевых перемещений расточного шпинделя. Этот износ столь мал, что при большой длине самих втулок и значительном расстоянии между ними он практически не влияет на расположение расточного шпинделя, а следовательно, на точность обработки.

Вместе с тем наличие полого шпинделя разгружает расточной шпиндель от изгибающих усилий, создаваемых шестерней z = 58, приводящей полый шпиндель во вращение. Если окружное усилие на зубчатом колесе P (фиг. 30), то, приложив к центру колеса О2 две силы, равные Р, но направленные в противоположные стороны по одной прямой, мы получим пару сил, создающих крутящий момент M = P*D/2 вращающий шестерню, и силу P’ — изгибающую вал шестерни.

30), то, приложив к центру колеса О2 две силы, равные Р, но направленные в противоположные стороны по одной прямой, мы получим пару сил, создающих крутящий момент M = P*D/2 вращающий шестерню, и силу P’ — изгибающую вал шестерни.

Если бы шестерня z = 58 располагалась непосредственно на расточном шпинделе, она изгибала бы его, что сказалось бы на точности обработки.

Многие иностранные фирмы монтируют расточные шпиндели на подшипниках скольжения, что обусловливает относительную тихоходность шпинделей. Для сверлильных работ в станках этих фирм применяется дополнительный быстроходный шпиндель, расположенный внутри основного расточного шпинделя (соосно) или под ним.

Такая конструкция является неудачной из-за невозможности сочетания сверления с последующим растачиванием в нижем положении шпиндельной бабки.

Сверлильные и расточные станки

Содержание страницы

- 1. Классификация сверлильных станков

- 2. Компоновка и устройство вертикально-сверлильного станка

- 3.

Компоновка и устройство радиально-сверлильного станка

Компоновка и устройство радиально-сверлильного станка - 4. Сверлильные станки с ЧПУ

- 5. Конструкция и устройство горизонтально-расточного станка

- 6. Классификация координатно-расточных станков

- 7. Конструкция и устройство координатно-расточного станка

- 8. Классификация алмазно-расточных станков

- 9. Устройство алмазно-расточного станка

Сверлильный станок появился в глубокой древности и использовался еще для получения отверстий в каменных топорах (рис. 1, а), а история каменных орудий насчитывает 400-100 тыс. лет. Среди археологических находок, датированных 3000 г. до н. э. и обнаруженных в Египте и Месопотамии, есть металлические сверла. К XV в. сверлильный станок стал коловоротом, в котором использовался кривошип.

Сверлильный станок братьев Черепановых (рис. 1, б) выглядит довольно современно, но еще совсем недавно повсеместно использовались простейшие сверлильные станки, закрепляемые на стену (рис. 1, в). Такой станок еще в 1950-е гг. был в кузнице деревни Скарчево Барановичского района. А на рис. 1, г показан станок, применявшийся на заводах в начале ХХ в.

был в кузнице деревни Скарчево Барановичского района. А на рис. 1, г показан станок, применявшийся на заводах в начале ХХ в.

На сайте УП «МЗОР» можно прочитать, что в 1927-1928 гг. на заводе выпущены первые при советской власти 200 белорусских сверлильных станков. Тогда завод носил имя «Энергия».

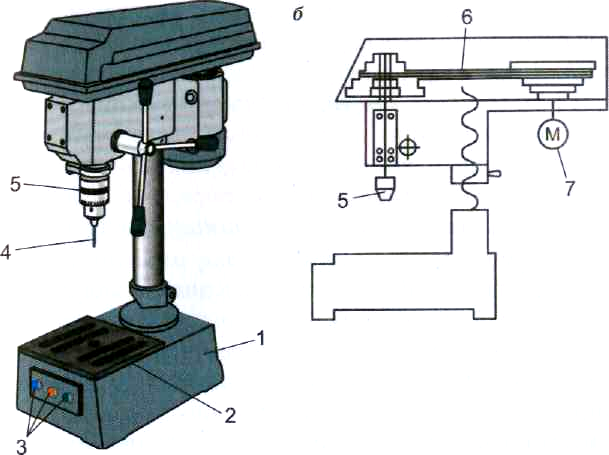

1. Классификация сверлильных станков

По технологическому назначению сверлильные станки делят на универсальные (вертикально-сверлильные, радиально-сверлильные, многошпиндельные) и специализированные (горизонтально-сверлильные для глубокого сверления, центровальные для получения центровых отверстий в торцах заготовок валов, станки для обработки отверстий в коленчатых и кулачковых валах, шатунах, фильерах и т. д. ). Специализированные станки применяют в условиях серийного и массового производства.

Сверлильные станки по типу делятся:

- на вертикально-сверлильные;

- полуавтоматы одношпиндельные и многошпиндельные;

- радиально-сверлильные;

- горизонтально-сверлильные;

- специализированные и центровальные.

Вертикально-сверлильные станки составляют основную часть парка сверлильных станков и выпускаются двух конструктивных разновидностей: на колонне (основной и наиболее распространенный тип, предназначены для сверления отверстий диаметром 18, 25, 35, 50, 75 и 100 мм в материалах, по прочности соответствующих стали 45) и настольные (устанавливаются на верстаке и предназначены для сверления отверстий диаметром 3, 6, 12 и 16 мм в деталях малых и средних размеров из стали 45 в единичном и мелкосерийном производстве)

Рис. 1. Простейшие сверлильные станки

На вертикально-сверлильных станках для совмещения осей обрабатываемого отверстия и режущего инструмента заготовку вместе с приспособлением приходится перемещать по столу станка вручную. Это затрудняет обработку крупных тяжелых заготовок. Их гораздо удобнее обрабатывать на радиально-сверлильных станках, на которых совмещение осей отверстии и инструмента производится перемещением шпинделя станка относительно неподвижной заготовки. Вылет консоли у радиально-сверлильных станков до 2000 мм. Предназначены они для сверления отверстий диаметром до 100 мм в стальных деталях.

Вылет консоли у радиально-сверлильных станков до 2000 мм. Предназначены они для сверления отверстий диаметром до 100 мм в стальных деталях.

Горизонтально-сверлильные станки применяют для обработки отверстий очень большой длины. Так, станок модели Т2150 (производства фирмы Dezhou (КНР)) может обрабатывать отверстия ∅80 мм и глубиной до 12 м.

Рис. 2. Вертикальносверлильный станок модели 2Н118

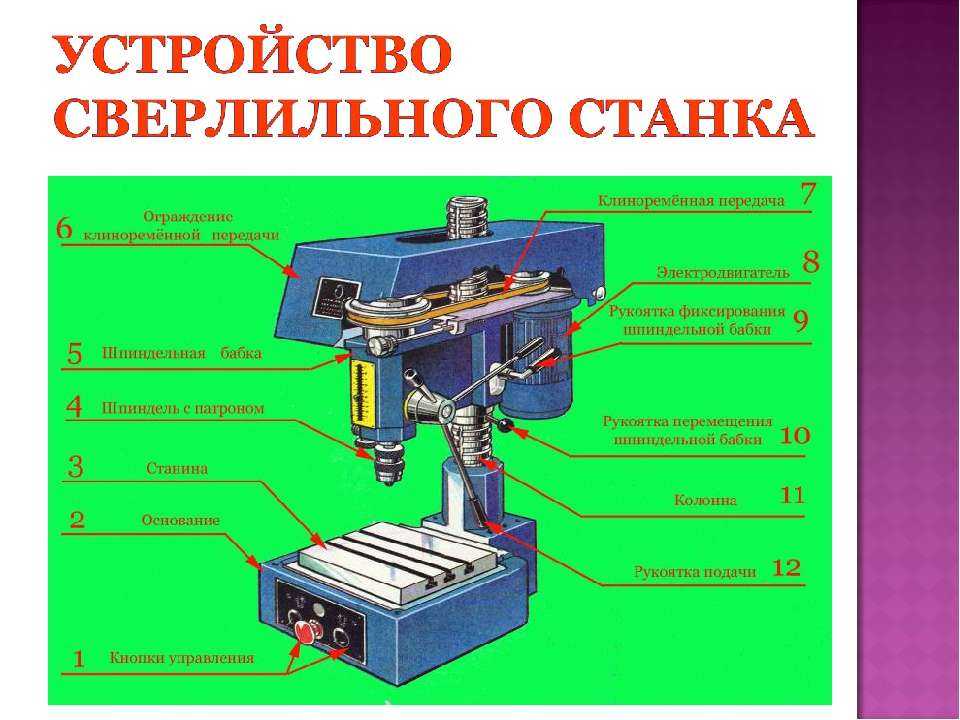

2. Компоновка и устройство вертикально-сверлильного станка

Рассмотрим основные узлы вертикально-сверлильного станка (рис. 2) . Фундаментная плита коробчатой формы 1 является одновременно основанием и резервуаром для смазывающе-охлаждающей жидкости. На основании смонтирована пустотелая колонна 2, имеющая на своей передней поверхности направляющие типа «ласточкин хвост». В нижней части колонны на направляющих с опорой на основание закреплен стол 7, который можно перемещать с помощью рукоятки 8 в наладочном режиме вверх и вниз по направляющим в зависимости от габаритов детали На столе есть Т-образные пазы для крепления зажимного приспособления На верхней части колонны на направляющих закреплена сверлильная головка 4 с коробками скоростей и подач и шпинделем 6. Механизм подач обеспечивает механическое или ручное (маховиком 5) перемещение шпинделя. Для извлечения инструмента из конуса шпинделя применяется специальный механизм. Сверлильная головка также в наладочном режиме может перемещаться по колонне Сверху на сверлильной головке установлен фланцевый трехфазный асинхронный электродвигатель.

Механизм подач обеспечивает механическое или ручное (маховиком 5) перемещение шпинделя. Для извлечения инструмента из конуса шпинделя применяется специальный механизм. Сверлильная головка также в наладочном режиме может перемещаться по колонне Сверху на сверлильной головке установлен фланцевый трехфазный асинхронный электродвигатель.

В нише колонны подвешен груз, уравновешивающий массу шпинделя. Электрооборудование станка расположено в электрошкафу В целом станок предназначен для работы в единичном производстве, но, применив быстросменный сверлильный патрон и автоматическое отключение подачи при достижении сверлом нужной глубины, станок можно использовать в крупносерийном и массовом производстве. Еще лучшие результаты получаются при оборудовании станка загрузочным приспособлением.

Кинематическая схема вертикально-сверлильного станка модели 2Н118 (рис. 3) состоит из двух настраиваемых цепей: цепи главного движения и цепи подач, которые сообщаются шпинделю с инструментом.

Главное движение (вращение шпинделя) осуществляется от вертикально расположенного электродвигателя (N = 1,7 кВт; n = 1420 мин-1) . Коробка скоростей с помощью двух тройных блоков зубчатых колес сообщает шпинделю девять различных скоростей вращения шпинделя. Через зубчатую передачу 1-39 движение передается на вал I. Зубчатые пары 3-37, 4-36 и 5-35 передают движение на вал VIII, с которого на вал III, изготовленный в виде полой гильзы с внутренним шлицевым отверстием, вдоль которого перемещается шпиндель VII, движение передается колесами 35-34, 34-32 и 30-31.

Коробка скоростей с помощью двух тройных блоков зубчатых колес сообщает шпинделю девять различных скоростей вращения шпинделя. Через зубчатую передачу 1-39 движение передается на вал I. Зубчатые пары 3-37, 4-36 и 5-35 передают движение на вал VIII, с которого на вал III, изготовленный в виде полой гильзы с внутренним шлицевым отверстием, вдоль которого перемещается шпиндель VII, движение передается колесами 35-34, 34-32 и 30-31.

Движение подачи передается на гильзу шпинделя через зубчатые колеса 29-6, тройной блок 28-7 или 27-10, или 26-12. Дальше движение снимается двойным блоком через пары 12-11 или 8-9 и через передачу 13-18, муфту, червячную пару 19-23 передается на реечное колесо 24, а потом на рейку, нарезанную на пиноли шпинделя (m = 2,5 мм). Коробка подач обеспечивает получение шести различных подач.

Вспомогательные движения, обеспечивающие перемещение сверлильной головки вдоль колонны с расположенными внутри ее коробками скоростей, подачи шпинделя и механизма подач, осуществляются вращением соответствующей рукоятки через червячную 17-14 и реечную 15-16 пары. Вертикальное перемещение стола производится вручную поворотом рукоятки через коническую 21-22 и винтовую 20 пары.

Вертикальное перемещение стола производится вручную поворотом рукоятки через коническую 21-22 и винтовую 20 пары.

3. Компоновка и устройство радиально-сверлильного станка

Радиально-сверлильные станки применяются для обработки крупных деталей в индивидуальном и серийном производстве, а также для сверления в деталях нескольких отверстий при больших межцентровых расстояниях. Радиально-сверлильный переносной станок 2К522 (рис. 4, табл. 1) предназначен для обработки отверстий в мелких, средних и, главным образом, в труднодоступных местах крупных деталей.

Рис. 3. Кинематическая схема вертикально-сверлильного станка модели 2Н118

Рис. 4. Радиально-сверлильный станок модели 2К522 РУП «Гомельский завод станочных узлов»: 1 — основание; 2 — насос охлаждения; 3 — колонна; 4 — электрооборудование; 5 — корпус; 6 — сверлильная головка; 7 — траверса; 8 — светильник; 9 — подвод СОЖ

Таблица 1

Технические характеристики радиально-сверлильного станка 2К522

| Характеристика | Значение |

| Расстояние от оси шпинделя до колонны, мм | 300. ..800 ..800 |

| Расстояние от торца шпинделя до основания, мм | 200…1000 |

| Число ступеней частоты вращения шпинделя | 12 (45, 63, 90, 125, 180, 250, 355, 500, 710, 1000,1400, 2000) |

| Число подач шпинделя | 4 (0,056; 0,1; 0,18; 0,32) |

| Наибольшее усилие подачи, Н | 5000 |

| Мощность главного привода, кВт | 1,5 |

На станке можно выполнять сверление диаметром до 25 мм в стали, рассверливание, зенкерование, развертывание, нарезание резьбы до М16 в разных плоскостях и под любыми углами. При соответствующей оснастке на станке можно выполнять растачивание, хонингование, полирование и мелкое фрезерование концевыми фрезами.

Радиально-сверлильный станок 2К522 имеет фундаментную плиту 1 прямоугольной формы, одновременно являющуюся столом для установки деталей. Для повышения устойчивости станка, а также для выставления зеркала основания в горизонтальной плоскости служат приставные опоры, которые устанавливаются на боковые стороны основания.

На основании неподвижно монтируется колонна 3, которая несет на себе корпус 5 с траверсой 7 и сверлильной головкой 6. В корпусе 5 расположены механизмы подъема и опускания корпуса, зажима корпуса на колонне, поворота траверсы вокруг горизонтальной оси и поворота корпуса вокруг колонны.

Сверлильная головка 6 состоит из коробок скоростей и подач с механизмами переключения, механизма подач, штурвального устройства, механизмов перемещения и поворота сверлильной головки, шпинделя, механизма реверса вращения шпинделя. Шпиндель монтируется на подшипниках 5-го класса точности и снабжен безударным выбивным устройством для удаления инструмента из конического отверстия.

Сверлильная головка перемещается вправо-влево по расположенным на лицевой стороне траверсы направляющим. Для работы в стесненном пространстве (поверхности внутренних объемов) на станке предусмотрена возможность демонтажа траверсы и установки вместо нее сверлильной головки.

К основанию станка крепится бак с охлаждающей жидкостью и насосом 2. Электрооборудование 4 собрано в шкафу на корпусе.

Электрооборудование 4 собрано в шкафу на корпусе.

При наладке станка совмещение оси шпинделя с осью размеченного отверстия в заготовке производится поворотом траверсы 7 вокруг колонны 3 и перемещением сверлильной головки 6 по траверсе. Траверса может поворачиваться вокруг горизонтальной оси, что позволяет сверлить не только вертикальные отверстия Кроме того, сверлильная головка может поворачиваться на каретке вокруг горизонтальной оси Таким образом, на станке 2К522 можно сверлить отверстия в любой точке сферы Это делает станок широкоуниверсальным.

Кинематическая схема станка (рис. 5) содержит семь кинематических цепей: вращения шпинделя, подач, вертикального перемещения траверсы, перемещения сверлильной головки, поворота траверсы, поворота сверлильной головки, зажима корпуса на колонне.

Рис. 5. Кинематическая схема радиально-сверлильного станка модели 2К522

Цепь вращения шпинделя. Вращение шпинделя от электродвигателя 16 передается через коробку скоростей на полый вал III, внутри которого проходит шлицевый хвостовик шпинделя. Передвижные блоки 21-23-25-26 и 10-12-13 коробки скоростей обеспечивают 12 ступеней частоты вращения шпинделя в диапазоне от 45 до 2000 мин-1. Установка необходимой частоты вращения шпинделя производится двумя рукоятками, расположенными на лицевой стороне коробки скоростей.

Передвижные блоки 21-23-25-26 и 10-12-13 коробки скоростей обеспечивают 12 ступеней частоты вращения шпинделя в диапазоне от 45 до 2000 мин-1. Установка необходимой частоты вращения шпинделя производится двумя рукоятками, расположенными на лицевой стороне коробки скоростей.

Цепь подач. Вращение от вала привода шпинделя III через цилиндрические передачи 6-9 и 30-29, коробку подач, червячную передачу 41-40, зубчатое колесо 45 передается на рейку 46 пиноли шпинделя. Передвижные блоки коробки подач 31-32 и 36-37 обеспечивают четыре механические подачи: 0,056; 0,1; 0,18; 0,32.

Включение механической подачи осуществляется рукоятками B штурвального устройства в направлении «от себя» . Тонкая ручная подача осуществляется маховиком С. Ручной подвод инструмента, а при необходимости и ручная подача производятся рукоятками B штурвального устройства при выключенной муфте, соединяющей вал-втулку XII и вал XV (движение рукояток B «на себя») .

В цепи подач имеется предохранительное устройство от перегрузок по осевой силе, настроенное на заводе-изготовителе на осевое усилие 5000 Н. Отключение подачи возможно с помощью жесткого упора.

Отключение подачи возможно с помощью жесткого упора.

Цепь вертикального перемещения траверсы. Вертикальное перемещение траверсы осуществляется от двигателя 56 через коническую пару 3-4 с помощью винтовой передачи 4-5. Коническое зубчатое колесо 4 связано с гайкой, которая, вращаясь по неподвижному винту 5, вертикально перемещает корпус вверх-вниз Перемещение корпуса по колонне осуществляется во втулках скольжения.

Точное выставление траверсы по высоте на заданную координату при горизонтальном положении шпинделя осуществляется с помощью рукоятки, надеваемой на подпружиненный квадратный хвостовик вала II, расположенного в нижней передней части корпуса. При таком положении зубчатых колес электродвигатель отключен от сети. Изменяется направление перемещения траверсы реверсом электродвигателя.

Цепь перемещения сверлильной головки по траверсе. Перемещение сверлильной головки по траверсе осуществляется вручную с помощью маховика A, установленного на валу XV, который проходит через отверстие вала-шестерни подачи На другом конце с помощью зубчатых колес 48-47-47-44 вал соединен колесом 34 с рейкой 49, неподвижно укрепленной на траверсе.

Цепь поворота траверсы вокруг горизонтальной оси. Поворот траверсы осуществляется при помощи рукоятки, устанавливаемой на квадратный хвостовик вала XVI, через зубчатую пару 51-50 посредством червячной передачи 54-55, червячное колесо которой жестко связано с траверсой. Поворот траверсы относительно колонны ограничен жестким упором для предотвращения обрыва электропроводки, проходящей внутри колонны.

Цепь поворота сверлильной головки вокруг горизонтальной оси. Сверлильная головка установлена на каретку, которая перемещается по направляющим траверсы Поворот головки осуществляется посредством червячной передачи 43-42 при помощи рукоятки, устанавливаемой на квадратный хвостовик вала X на торце траверсы.

Цепь зажима корпуса на колонне. Зажим корпуса осуществляется клеммой, которая сжимается-разжимается тягами, соединенными с эксцентриковым валом XVIII, приводимым в движение рукояткой через зубчатые колеса 53-52.

4. Сверлильные станки с ЧПУ

Устройство ЧПУ получили вертикально-сверлильные и радиально-сверлильные станки. Круг их функций дополнился расточными и фрезерными операциями, и на их базе со временем были разработаны многооперационные обрабатывающие центры с инструментальными магазинами большой емкости или c револьверной головкой.

Круг их функций дополнился расточными и фрезерными операциями, и на их базе со временем были разработаны многооперационные обрабатывающие центры с инструментальными магазинами большой емкости или c револьверной головкой.

Кроме оснащения устройством ЧПУ с обеспечением перемещения инструмента по трем осям, станки получили существенные конструктивные изменения: появилось много портальных конструкций, широко распространились крестовые столы, станки стали оснащаться поворотно-делительными приспособлениями. Одна из конструкций вертикально-сверлильного станка с ЧПУ представлена на рис. 6. Стол станка имеет продольное перемещение, сверлильная головка — вертикальное, а горизонтальное поперечное перемещение обеспечивает дополнительный узел, на котором установлена сверлильная головка.

Расточные станки, входящие в рассматриваемую группу, делятся на универсальные и специальные. Универсальные (которые могут быть горизонтальными и вертикальными) в свою очередь делятся на простые для обычных работ, координатно-расточные для фиксации особо точных межцентровых расстояний в пределах 1. . . 5 мкм и отделочно-расточные для растачивания точных отверстий с отклонением от цилиндрической формы в пределах 3. . . 5 мкм.

. . 5 мкм и отделочно-расточные для растачивания точных отверстий с отклонением от цилиндрической формы в пределах 3. . . 5 мкм.

Универсальные горизонтально-расточные станки предназначены для обработки деталей в условиях единичного и серийного производств. Они позволяют в ряде случаев производить полную обработку детали без перестановки ее на другие станки, что особенно важно для тяжелого машиностроения. Характерной особенностью расточных станков является наличие горизонтального (или вертикального) шпинделя, который совершает движение осевой подачи.

В общем виде современный горизонтальный расточный станок повторяет изобретение Джона Вилькинсона 1775 г. (рис. 3.56). «Вилькинсон, — писал в 1776 г. Джеймс Уатт в письме Джону Смитону, — настолько усовершенствовал способ расточки цилиндров, что я обещаю тебе соблюсти в цилиндре длиной 72 дюйма точность до толщины тонкой шестипенсовой монетки в самом худшем случае» . К 1830 г. этот станок приобрел вполне современный вид.

Рис. 6. Вертикально-сверлильный станок с ЧПУ

6. Вертикально-сверлильный станок с ЧПУ

Рис. 3.56. Модель расточного станка Д. Вилькинсона

В шпинделе горизонтально-расточного станка крепится режущий инструмент: борштанга с резцами, сверло, зенкер, фреза, метчик и др. На горизонтально-расточных станках можно выполнять растачивание цилиндрических отверстий резцами, обрабатывать отверстия сверлами, зенкерами, развертками, фрезеровать торцы, плоские поверхности, пазы, подрезать торцы и плоскости резцами, нарезать резьбу резцами и метчиками.

5. Конструкция и устройство горизонтально-расточного станка

Устройство горизонтально-расточных станков и их работу рассмотрим на примере станка модели 2620В с выдвижным (710 мм) шпинделем диаметром 90 мм и радиальным суппортом на встроенной планшайбе (рис. 8) .

Рис. 8. Основные узлы горизонтально-расточного станка

Станок имеет неподвижную переднюю стойку, установленную на правой стороне основания На направляющих стойки может перемещаться вверх-вниз в пределах 1000 мм шпиндельная бабка с расточным шпинделем. По направляющим основания перемещаются салазки, а на них стол 1300 х 1120 мм, имеющий продольное (1090 мм) и поперечное (1000 мм) перемещение относительно оси шпинделя При необходимости столу сообщается вращательное движение. На левой стороне основания установлена задняя стойка с люнетом, служащим дополнительной опорой борштанги при расточке длинных отверстий. На планшайбе в радиальных направляющих смонтирован суппорт, обеспечивающий обработку резцом плоских торцовых поверхностей и выточек.

По направляющим основания перемещаются салазки, а на них стол 1300 х 1120 мм, имеющий продольное (1090 мм) и поперечное (1000 мм) перемещение относительно оси шпинделя При необходимости столу сообщается вращательное движение. На левой стороне основания установлена задняя стойка с люнетом, служащим дополнительной опорой борштанги при расточке длинных отверстий. На планшайбе в радиальных направляющих смонтирован суппорт, обеспечивающий обработку резцом плоских торцовых поверхностей и выточек.

Рекомендуется использовать данный горизонтально-расточный станок для работ, выполняемых преимущественно с помощью радиального суппорта, а также допускающих проход шпинделя через растачиваемое отверстие. На этом станке можно растачивать отверстия большого диаметра, точить канавки, нарезать резьбу Широкий диапазон скоростей (у шпинделя от 12,5 до 2000 мин-1 — 23 скорости, у планшайбы от 8 до 200 мин-1 — 15 скоростей) позволяет обрабатывать цветные металлы (рис. 9) . Переключение скоростей шпинделя и планшайбы осуществляется однорукояточным механизмом с устройством, автоматически защищающим торцы зубцов от износа во время переключения Привод подачи постоянного тока позволяет изменять подачу во время резания без переключения каких-либо муфт или зубчатых колес и управлять тонкими и быстрыми установочными перемещениями рабочих органов посредством специального электрического устройства — оператора. Управление станком осуществляется с главного и вспомогательного пультов. Для перемещения всех рабочих органов станка вручную имеется центральный штурвал.

9) . Переключение скоростей шпинделя и планшайбы осуществляется однорукояточным механизмом с устройством, автоматически защищающим торцы зубцов от износа во время переключения Привод подачи постоянного тока позволяет изменять подачу во время резания без переключения каких-либо муфт или зубчатых колес и управлять тонкими и быстрыми установочными перемещениями рабочих органов посредством специального электрического устройства — оператора. Управление станком осуществляется с главного и вспомогательного пультов. Для перемещения всех рабочих органов станка вручную имеется центральный штурвал.

Рис. 9. Кинематическая схема горизонтально-расточного станка модели 2620В

При чистовой обработке зазоры в направляющих стола и бабки автоматически исключаются специальными пружинными устройствами. Блокируется и задняя стойка. Антифрикционные накладки в направляющих повышают плавность перемещения, уменьшают износ направляющих. Зажимы подвижных узлов однорукояточные централизованные.

Шпиндель и планшайба приводятся во вращение двухскоростным асинхронным двигателем. Изменение скорости вращения главного привода достигается переключением обмоток двигателя и двух тройных блоков зубчатых колес. Направление вращения изменяется реверсированием двигателя.

При включенной планшайбе вращается и расточный шпиндель со скоростью в 1,58 раза большей, чем планшайба. Переключение скоростей можно выполнять как при остановленном, так и при вращающемся вхолостую шпинделе.

Привод подач рабочих, медленных и установочных перемещений подвижных органов станка осуществляется от двигателя постоянного тока с диапазоном регулирования R = 1600.

В кинематической цепи суппорта планшайбы имеется планетарное устройство, обеспечивающее возможность перемещения суппорта во время вращения планшайбы. Осевое перемещение расточного шпинделя происходит от винтореечной передачи, расположенной в хвостовой части шпиндельной бабки. Для включения подачи надо отжать соответствующий орган, установить переключатель на него, установить нужную подачу и включить ее кнопкой.

На станке есть два пульта: стационарный и переносной. Стационарный пульт предназначен для управления станком с основного рабочего места, переносной используется в удаленных точках и имеет те же основные органы, что и стационарный. Станок снабжен навесными оптическими устройствами для отсчета координат бабки и стола в поперечном направлении, люнета задней стойки и углов поворота стола через 90° с точностью 0,02 мм на радиусе 500 мм.

Целые миллиметры отсчитываются указателем с риской по линейке. Десятые и сотые доли миллиметра отсчитываются по круговой шкале микроскопа.

Станок 2620В снабжен большим количеством разнообразных блокирующих устройств.

Возможность применения на горизонтально-расточных станках различных инструментов позволила широко оснастить их системами ЧПУ. Здесь пошли двумя путями: оснащали универсальные станки программным управлением и создавали на базе этих станков многооперационные обрабатывающие центры с магазинами инструментов большой емкости В первом случае позиционное программное управление обеспечивает перемещение исполнительных органов по трем координатам: X — поперечное перемещение стола; W — продольное перемещение стола; Y — вертикальное перемещение шпиндельной бабки. Во втором случае применяется еще и автоматическая смена инструментов Второй вариант модернизации горизонтально-расточных станков получил самое широкое распространение

Во втором случае применяется еще и автоматическая смена инструментов Второй вариант модернизации горизонтально-расточных станков получил самое широкое распространение

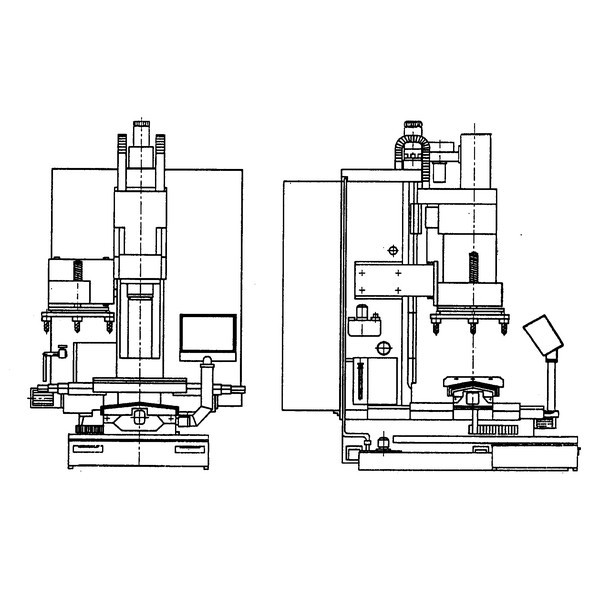

6. Классификация координатно-расточных станков

Координатно-расточные станки предназначены для обработки отверстий с высокой точностью взаимного расположения отверстий. С помощью этих станков изготавливают кондукторы и точные детали Наряду с растачиванием, на координатно-расточных станках могут выполняться сверлильные операции, чистовое фрезерование. Применяя поставляемые со станком поворотные столы и другие приспособления, можно обрабатывать отверстия в полярной системе координат (точность — 5″), наклонные и взаимно перпендикулярные отверстия, подрезать торцовые поверхности. Эти станки можно использовать как двухкоординатные измерительные машины для проверки размеров деталей и выполнения особо точных разметочных работ По причине высокой точности координатно-расточных станков их устанавливают в термоконстантных помещениях. Используются они в единичном и мелкосерийном производствах.

Используются они в единичном и мелкосерийном производствах.

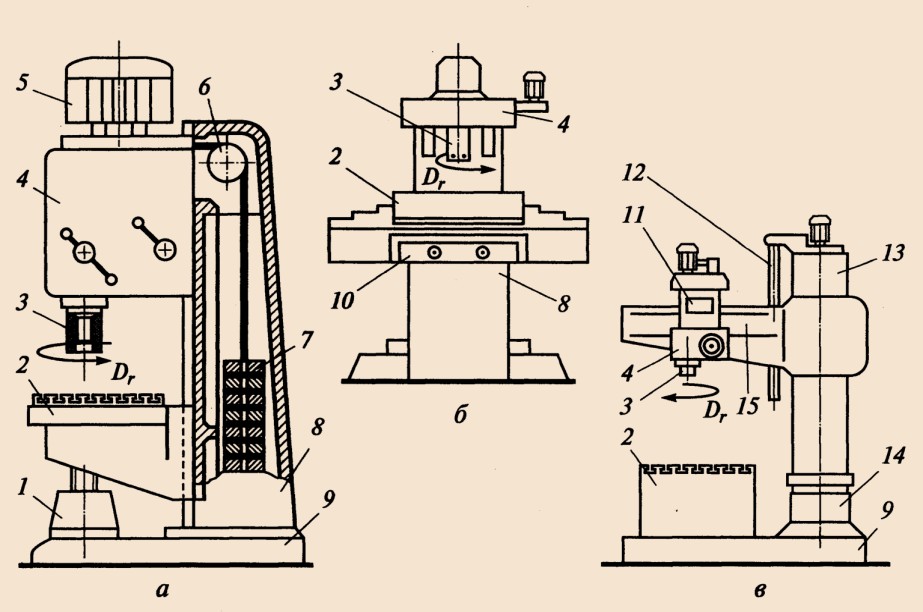

Координатно-расточные станки бывают одно- и двухстоечные (рис. 10). В одностоечных станках крестовый стол может двигаться в продольном и поперечном направлениях. Шпинделю сообщаются вращательное движение и вертикальная подача В двухстоечных станках стол имеет только продольный ход, а поперечная подача осуществляется перемещением шпиндельной бабки. У станка есть устройства для автоматического зажима-разжима стола и салазок во время работы. Для точного отсчета перемещений подвижных узлов координатно-расточные станки прошлых лет выпуска имеют точные ходовые винты с лимбами и нониусами, жесткие и регулируемые концевые меры, снабженные индикаторными устройствами, прецизионные масштабные линейки с оптическими устройствами и индуктивные винтовые проходные датчики. Для этого применяют механические, оптико-механические, оптические, оптико-электрические и электрические системы.

Рис. 10. Основные компоновки координатно-расточных станков: а — одностоечный вертикальный; б — горизонтальный; в — двухстоечный.

Современные координатно-расточные станки оборудуются контурными системами ЧПУ, которые позволяют предварительно устанавливать необходимые координаты отверстия, включать перемещение рабочих органов и по показаниям на дисплее следить за их положением. Такой системой оборудован координатно-расточный станок модели 2Е450АФ30. Он не имеет оптической системы отсчета, а оборудован контурно-позиционным устройством CNC модели 2С42-65, которое обеспечивает такие функции, как ручное управление, предварительный набор координат X и Y, обработку фрезой по кругу, автоматическую обработку по сложному контуру и некоторые другие операции. Работает он в декартовой и полярной системах координат. Задания могут вводиться в режиме «диалог» (программа составляется непосредственно на рабочем месте и вводится с клавиатуры), но станок работает и под управлением программы, считываемой с перфоленты Значения координат можно вводить как в абсолютной системе счета, так и в приращениях Дискретность задания линейных перемещений стола — 0,001 мм, угловых — 0,001°. Возможно вносить коррекцию в размеры инструмента. Система ЧПУ обеспечивает ускоренные перемещения со скоростью до 16 м/мин с ускорением до 0,25 м/с2 .

Возможно вносить коррекцию в размеры инструмента. Система ЧПУ обеспечивает ускоренные перемещения со скоростью до 16 м/мин с ускорением до 0,25 м/с2 .

Данная система ЧПУ поддерживает связь с ЭВМ верхнего уровня Станок можно встраивать в гибкие производственные модули

7. Конструкция и устройство координатно-расточного станка

Основанием координатно-расточного станка 2Е450АФ1-1 (рис. 11) служит литая станина 1. По двум плоским и одной средней призматической направляющим станины на роликах, заключенных в сепараторы, перемещаются салазки 2. Стол 4 перемещается по плоской и призматической направляющим салазок также на роликах. Стол и салазки перемещаются при помощи шариковых винтов, которые приводятся во вращение от электродвигателей постоянного тока.

Рис. 11. Общий вид координатнорасточного станка модели 2Е450АФ1-1 и его основные узлы

На передней стенке салазок смонтированы экраны продольного и поперечного ходов и пульт управления 3.

На станине установлена вертикальная стойка 7 с укрепленным на ней блоком направляющих 8. По двум вертикальным призматическим направляющим блока перемещается шпиндельная коробка 6. На блоке направляющих сверху закреплены двухступенчатая коробка скоростей 10 и редуктор подачи гильзы 9 и шпиндельной коробки. Коробка скоростей и редуктор соединены со шпиндельной коробкой шлицевыми валами. Электродвигатель привода шпинделя расположен на стойке сзади и соединен с коробкой скоростей клиноременной передачей.

Зажим стола, салазок и шпиндельной коробки осуществляется автоматически усилием пружин после окончании перемещения через рычажную систему Пневмоцилиндры используются для разжима.

В шпиндельной коробке 6 перемещается шпиндель 5. Перемещение шпинделя может производиться рукоятками быстрого перемещения или маховиком тонкой подачи вручную или механически В шпиндельной коробке имеется устройство для отключения подачи на заданной глубине. Уравновешиваются шпиндельная коробка и гильза двумя грузами, расположенными в стойке станка.

Кинематическая схема координатно-расточного станка модели 2Е450АФ1-1 (рис. 13) включает привод главного движения (от электродвигателя 1), привод подачи шпинделя и шпиндельной коробки (от электродвигателя 28), приводы поперечного перемещения салазок (46) и продольного перемещения стола (45).

Привод главного движения осуществляется от электродвигателя постоянного тока 1 через клиноременную передачу, колесо 2 и далее через двухступенчатую коробку 5-4 или 3-6, переключаемую от двигателя 9 через передачу 8-7 с помощью рычага.

Привод подачи имеет свой электродвигатель 28. Далее от клиноременной передачи кинематическая цепь разветвляется: первый поток — это вертикальная подача шпинделя с инструментом (1011-25-24, 21-20, 26-27), а второй — установочное перемещение шпиндельной головки (13-12, 16-17, 18-19). Переключение цепей производится с помощью двух фрикционных электромагнитных муфт. Шпиндель можно ускоренно перемещать вручную с помощью рычага, а точно — маховичком по цепи 22-23, 21-20, 26-27 — шпиндель.

Приводы поперечных салазок и стола одинаковые и имеют два варианта: с электродвигателем постоянного тока и двухскоростным редуктором, переключаемым с помощью электромагнитных муфт (этот вариант показан на рис. 12) или с высокомоментным электродвигателем, но уже без редуктора

8. Классификация алмазно-расточных станков

Алмазно-расточные станки (отделочно-расточные) выполняют тонкое растачивание точных цилиндрических и конических отверстий, а также обтачивание и подрезку торцов с обеспечением заданного взаимного расположения или положения осей отверстий относительно баз детали.

Рис. 12. Кинематическая схема координатно-расточного станка модели 2Е450АФ1-1

Рис. 13. Алмазно-расточные станки

Метод тонкого растачивания позволяет подготовить отверстие под хонингование и раскатывание. Алмазно-расточные станки делят на горизонтальные (рис. 13, а) и вертикальные (рис. 13, б), одно- и многошпиндельные. Горизонтальные могут быть односторонними и двухсторонними (показан на рисунке)..jpg)

На алмазно-расточных станках обрабатывают детали на высоких скоростях (до 300 м/мин), малых подачах (0,01. .. 0,1 мм/об. ) и малых глубинах резания (0,1. . . 0,3 мм) . Применяют резцы из натурального и искусственного алмаза и из твердого сплава При обработке отверстий добиваются точности диаметра до 0,003 мм. Типичными деталями являются корпусные детали, цилиндры двигателей, поршни, шатуны, втулки, вкладыши, отверстия под подшипники и т п.

Главным движением в алмазно-расточных станках является вращение шпинделя с инструментом. Вертикальные станки имеют привод главного движения от коробки скоростей с помощью ременной передачи. Представленный на рис. 13, б вертикальный одношпиндельный отделочно-расточный станок предназначен для выполнения ремонтных работ по тонкой расточке гильз и блоков цилиндров двигателей В горизонтальных отделочно-расточных станках коробка скоростей отсутствует, электродвигатель установлен вне станка и вращение с частотой до 5000 мин-1 передается с помощью клиноременной передачи. Настройка скорости резания производится заменой шкивов. Несмотря на то что алмазно-расточные станки являются универсальными, обычно они выпускаются налаженными на обработку определенной детали.

Настройка скорости резания производится заменой шкивов. Несмотря на то что алмазно-расточные станки являются универсальными, обычно они выпускаются налаженными на обработку определенной детали.

Движение подачи в вертикальных станках сообщается шпинделю, а в горизонтальных — столу с заготовкой. Для получения подач чаще всего используется гидравлический привод с бесступенчатым регулированием. Если привод механический, он обычно осуществляется кулачковым барабаном. Цикл работы такого станка соответствует одному обороту барабана, скорость которого регулируется гитарой сменных колес. Тонкое алмазное растачивание, в отличие от шлифования, дает более качественную поверхность: резец не оставляет в порах обработанной поверхности абразивных зерен, как шлифовальный круг

9. Устройство алмазно-расточного станка

Схема горизонтального алмазно-расточного станка с гидроприводом подачи модели ОС-4750 показан на рис. 14. Станок состоит из станины, гидроцилиндра 4, гидрокоммуникации, бачка смазки направляющих, маслораспределителя, ролика приводного, привода левой стороны, моста 7, стола, гидропривода, устройства динамического торможения, электрошкафа и шпиндельных головок 5.

Рис. 14. Кинематическая схема алмазно-расточного станка с гидроприводом подачи: 1 — двигатель главного привода; 2, 3 — сменные шкивы главного привода; 4 — гидроцилиндр привода подачи; 5 — шпиндельная головка; 6 — борштанга; 7 — мост.

Коробки скоростей у станка нет, и привод главного движения состоит из электродвигателя 1 и клиноременной передачи. Скорость резания подбирается диаметрами шкивов 2 и 3. Расточная бор- штанга 6 своим фланцем крепится к шпинделю шпиндельной головки 5. В борштанге установлен расточный резец. Приспособление для закрепления заготовок установлено на мосту 7, получающем перемещение из исходного положения загрузки со скоростью подачи с помощью годроцилиндра 4. Величина подачи регулируется поворотом дросселя. Заготовка закрепляется в приспособлении осуществляется при помощи гидроцилиндра через систему рычагов

Просмотров:

1 272

3.2.1. Трудовая функция \ КонсультантПлюс

3.2.1. Трудовая функция

Наименование | Подготовка универсального сверлильного, фрезерного или расточного станка с ЧПУ и технологической оснастки к изготовлению простых деталей не типа тел вращения | Код | B/01. | Уровень (подуровень) квалификации | 3 |

Происхождение трудовой функции | Оригинал | X | Заимствовано из оригинала | ||

Код оригинала | Регистрационный номер профессионального стандарта | ||||

Трудовые действия | Установка приспособления на универсальный сверлильный, фрезерный или расточной станок с ЧПУ |

Наладка приспособления, установленного на универсальный сверлильный, фрезерный или расточной станок с ЧПУ | |

Установка заготовки простой детали не типа тела вращения в приспособление универсального сверлильного, фрезерного или расточного станка с ЧПУ | |

Установка режущих инструментов на универсальный сверлильный, фрезерный или расточной станок с ЧПУ | |

Наладка режущих инструментов для изготовления простой детали не типа тела вращения | |

Настройка режимов резания на изготовление простой детали не типа тела вращения | |

Проверка соответствия текста управляющей программы на изготовление простой детали не типа тела вращения технологической документации | |

Определение нулевой точки заготовки простой детали не типа тела вращения относительно нулевой точки универсального сверлильного, фрезерного или расточного станка с ЧПУ | |

Контроль согласованности работы узлов универсального сверлильного, фрезерного или расточного станка с ЧПУ | |

Необходимые умения | Применять технологическую и конструкторскую документацию на изготовление простой детали не типа тела вращения на универсальном сверлильном, фрезерном или расточном станке с ЧПУ |

Устанавливать приспособление на столе универсального сверлильного, фрезерного или расточного станка с ЧПУ | |

Производить выверку устанавливаемого на универсальный сверлильный, фрезерный или расточной станок с ЧПУ приспособления | |

Контролировать положение приспособления, установленного на универсальный сверлильный, фрезерный или расточной станок с ЧПУ | |

Базировать заготовку в приспособлении, установленном на универсальный сверлильный, фрезерный или расточной станок с ЧПУ | |

Проверять надежность закрепления заготовки простой детали не типа тела вращения в приспособлении и прилегание заготовки к установочным поверхностям приспособления | |

Подбирать режущие инструменты для изготовления простых деталей не типа тела вращения | |

Устанавливать режущие инструменты в шпиндель на универсальном сверлильном, фрезерном или расточном станке с ЧПУ | |

Производить ручную наладку режущих инструментов на универсальном сверлильном, фрезерном или расточном станке с ЧПУ | |

Проводить настройку универсального сверлильного, фрезерного или расточного станка с ЧПУ | |

Вводить управляющую программу обработки заготовки простой детали не типа тела вращения в устройство ЧПУ универсального сверлильного, фрезерного или расточного станка | |

Проверять визуально соответствие текста управляющей программы для обработки заготовки простой детали не типа тела вращения технологической документации | |

Определять нулевую точку заготовки простой детали не типа тела вращения относительно нулевой точки универсального сверлильного, фрезерного или расточного станка с ЧПУ | |

Необходимые знания | Правила чтения конструкторской документации |

Правила чтения технологической документации | |

Устройство и правила эксплуатации универсальных и специальных приспособлений, используемых на универсальном сверлильном, фрезерном или расточном станке с ЧПУ | |

Устройство, основные узлы, принципы работы и правила эксплуатации приспособлений, используемых для установки заготовок простых деталей не типа тел вращения на универсальных сверлильных, фрезерных или расточных станках с ЧПУ | |

Способы контроля надежности крепления заготовок в приспособлениях и прилегания заготовок к установочным поверхностям | |

Правила наладки приспособлений, используемых на универсальном сверлильном, фрезерном, расточном станке с ЧПУ | |

Виды и основные характеристики режущих инструментов для изготовления простых деталей не типа тел вращения, применяемых на универсальных сверлильных, фрезерных, расточных станках с ЧПУ | |

Правила установки и закрепления режущих инструментов в шпинделе универсальных сверлильных, фрезерных, расточных станков с ЧПУ | |

Правила наладки режущих инструментов для изготовления простых деталей не типа тел вращения, применяемых на универсальном сверлильном, фрезерном, расточном станке с ЧПУ | |

Ручная технологическая оснастка для позиционирования режущего инструмента на универсальном сверлильном, фрезерном, расточном станке с ЧПУ | |

Правила расчета передаточных отношений кинематической цепи универсального сверлильного, фрезерного, расточного станка с ЧПУ | |

Устройство, основные узлы, принципы работы универсальных сверлильных, фрезерных, расточных станков с ЧПУ | |

Интерфейс устройства ЧПУ универсального сверлильного, фрезерного, расточного станка с ЧПУ | |

Правила назначения режимов резания | |

Кинематика универсального сверлильного, фрезерного, расточного станка с ЧПУ | |

Правила настройки универсального сверлильного, фрезерного, расточного станка с ЧПУ на обработку | |

G-коды | |

Правила определения нулевой точки заготовки относительно нулевой точки универсального сверлильного, фрезерного, расточного станка с ЧПУ | |

Требования охраны труда, пожарной, промышленной, экологической безопасности и электробезопасности | |

Другие характеристики | — |

Музыка | Сверлильные станки

$root. artistsMenu.setActiveLabelMemberBand(id)»>•••

artistsMenu.setActiveLabelMemberBand(id)»>•••

$root.artistsMenu.setActiveLabelMemberBand(id)»>свернуть

Мой дорогой убийца — коллекционные предметы

ДИВУС — 2

Герметическое Братство Люкс-Ор — Секс и Мертвые Города

Вивьен Ле Фэй — Эколалия

Фон Тесла — Ганцфельд

dTHEd — гипербитц, том 1

Нойнау — Цикло дель Вуото

BeMyDelay — Цветение в ночи

Фабио Орси — Il Vento Disperderà la Schiuma

Эверест Магма — Минус Плюс Эскапизм

Дж.

Х. Гурадж — Непоколебимый на нашем песке

Х. Гурадж — Непоколебимый на нашем пескеЗвездная подушка — Симфония межгалактического братства

Йохен Арбайт/Паоло Спаккамонти — CLN

Героин на Таити — Casilina Tapes 2010 | 2017

Маурицио Абате — Стоячие воды

Ритуал с оружием мечты — Жуткие маленькие воробьи

WK569 — Омаджио в Марино Цуккери

Барнаклы — Один единственный звук

Поль Бошан — Серые утра

Дивус — Дивус

Кристиан Налди — Rurale

Адаменнон — Le Nove Ombre del Caos

Адриано Занни — Разваливается

BM10 — Зимнее солнцестояние

Герметическое Братство Люкс-Ор

Амклон — Столкновение Абсолютов

BM10 — Осеннее равноденствие

Май Май Май — ϕ / Phi

Героин на Таити — Canicola

BM10 — Летнее солнцестояние

Бертони / Боккарди / Монгарди — Литио

BM10 — Весеннее равноденствие

1997EV — Любовный симпозиум Alien Spider

ПРОЙДЕНО — Озарение / Слава

Эверест Магма — Гнозис

Адаменнон/Алтай — Турия

Сатана — мой брат — они заставили нас подняться сюда

Героин на Таити — Солнце и Насилие

Everest Magma — современный/античный

Z’ev & Simon Balestrazzi — Ревербализация

Squadra Omega — Lost Coast (фильм М.

А.Литтлера)

А.Литтлера)Ритуал с оружием мечты — приливы и отливы

La Piramide di Sangue — Sette

Маурицио Абате — Путь в никуда

Отец Мерфи — Боль теперь на нашей стороне

Мамуфоны — Больше инопланетян, чем инопланетяне

Фон Тесла — Воспитанный чистой кислотой

Май Май Май — Тета

BeMyDelay — туманные огни

Дюшан — Нар

Этернал Зио — с/т

сколько древесины бросил бы сурок, если бы сурок мог бросать древесину? — с/т

La Piramide di Sangue — Тебе

Лучано Маджоре и Франческо Бразини — Как увеличить свет в ухе

Уггери/Джаннико/Маури — Пажетос

Саймон Балестрацци — Небо полно воздушных змеев

Дровосек Релла — Золотой отлив

Героин на Таити — Death Surf

Дровосек Релла — Я знаю, когда пора убираться

Дровосек Релла / Мой дорогой убийца расстались

BeMyDelay — на другую сторону

Сатана — мой брат — Темный лес

Эскадрилья Омега — с/т

Фабио Орси — Wo Ist Behle?

Мамутоны — с/т

Лучано Маджоре и Франческо Бразини — Пропасть Аханес

Глава 24 и Филипп Пети — Красный гигант встречает белого карлика

Отец Мерфи — No Room for the Weak EP

Андреа Марутти и Фаусто Бальбо — Пагубный диалог

Фаравелли Ратти — Лью

K11 и Филипп Пети — Призрачный триптих

Мамутонес — Сатор

Клаудио Роккетти — Плотник

Отношение яркости — как маленькие гарнизоны в осаде

Будь Маледетто сейчас! — Абиссо дель Пассато, том 2

Будь Маледетто сейчас! — Абиссо дель Пассато, том 1

Отец Мерфи — .

..и Он сказал нам повернуться к Солнцу

..и Он сказал нам повернуться к СолнцуПанк — Пиалласса (Хроники Красной пустыни)

Шепот для волков — Язык дардов

Сатана мой брат — с/т

Стань невидимым прямо сейчас! — Нейтрино

Мой дорогой убийца — Клиническая застенчивость

контакт / помощь

Контактные расточные станки

Потоковая передача и

Справка по загрузке

Доставка и возврат

Активировать код

Сообщить об этом аккаунте

- войти в систему

- условия использования

- конфиденциальность

- политика авторского права

- переключиться на мобильный вид

Как работает туннелепроходческая машина (ТБМ)

Турин, Италия — 4 июня 2010 г. : туннелепроходческая машина на строительной площадке метро. Фото: Майк Дотта

: туннелепроходческая машина на строительной площадке метро. Фото: Майк Дотта

Посмотреть полную статью здесь.

Туннель — это больше, чем просто пространство под землей. Это связующее звено — людей, сообществ, стран. Это может расширить экономические возможности. Но строительство туннеля занимает много времени. Туннелепроходческие машины (ТБМ) увеличили скорость выполнения этих масштабных строительных проектов. В этой статье мы обсудим различные типы ТБМ и то, как они работают.

Первая туннелепроходческая машина

Туннель Темзы был первым завершенным подводным туннелем. На его строительство ушло 18 лет, и наконец он был открыт для публики в 1843 году. Работа стала возможной благодаря использованию туннельной машины, разработанной инженером Марком Брюнелем и его отцом, Исамбардом Кингдомом Брюнелем. В отличие от сегодняшних ТБМ, камень удаляли вручную. Каждый рабочий стоял в камере, которая, по сути, была железной клеткой. Клетка (также называемая щитом) была сдвинута вперед примерно на шесть дюймов, и копание продолжалось. 900:05 2017. Разборка «Берты» раскрывает внутреннюю работу машины, проложенной в 9270-футовом туннеле в Сиэтле.

Клетка (также называемая щитом) была сдвинута вперед примерно на шесть дюймов, и копание продолжалось. 900:05 2017. Разборка «Берты» раскрывает внутреннюю работу машины, проложенной в 9270-футовом туннеле в Сиэтле.

Четыре системы туннелепроходческой машины

Туннелепроходческая машина имеет четыре основные системы:

Бурение

Система бурения прорезает горную породу. Он имеет режущую головку с дисковыми фрезами. Режущая головка вращается и прижимает режущие диски к своей поверхности. Это создает режущее движение. Высокое давление, создаваемое режущей головкой, превышает прочность породы на сжатие и измельчает ее с относительной легкостью. Тип используемой режущей головки и дисковых фрез зависит от типа породы.

Тяга и зажим

Система толкания и зажима ТБМ отвечает за перемещение машины вперед с помощью гидравлических цилиндров. Зажим ограничивает тягу по мере необходимости.

Удаление навоза

Камень и почва, удаляемые режущей головкой, можно смешивать с водой или другими веществами для создания «навоза», который легче удалить. Как правило, винтовой конвейер вытягивает навоз на стандартную конвейерную ленту, где материал в конечном итоге вывозится за пределы туннеля и утилизируется.

Как правило, винтовой конвейер вытягивает навоз на стандартную конвейерную ленту, где материал в конечном итоге вывозится за пределы туннеля и утилизируется.

Опора

Туннелепроходческая машина должна быть защищена от падающего вокруг нее материала, когда он продвигается вперед. Вспомогательные системы для защиты ТБМ от зон разломов включают в себя трубы, закачку цементного раствора, анкерные болты и замораживание, используемые над или перед режущей головкой. Система поддержки кровельного щита может использоваться для защиты рабочих, которые находятся за режущей головкой, когда ТБМ продвигается по трещиноватой породе.

2013. Последний день над землей. Режущая головка Берты была поднята большим козловым краном, прежде чем соединиться с другими частями машины в 400-футовой пусковой яме.

Основные типы туннелепроходческих машин

Существует две основные классификации ТБМ: с открытым щитом и с закрытым щитом. ТБМ с открытым экраном могут иметь одинарный или двойной экран. Этот тип TBM обеспечивает только боковую поддержку. ТБМ с закрытым щитом обеспечивают как боковую, так и фронтальную поддержку.

Этот тип TBM обеспечивает только боковую поддержку. ТБМ с закрытым щитом обеспечивают как боковую, так и фронтальную поддержку.

Примеры машин для проходки тоннелей

Машины для проходки тоннелей продолжают становиться все больше и сложнее. Компания Роббинс является одним из крупнейших производителей ТБМ в США. Фактически, основатель компании Джеймс Роббинс спроектировал и изготовил первую современную туннелепроходческую машину в 1952. Он использовался в проекте строительства плотины Оахе в Южной Дакоте. Компания Robbins классифицирует пять специальных туннелепроходческих машин:

Как работает туннелепроходческая машина

Туннелепроходческие машины с главной балкой используются для быстрого бурения твердых пород. Они представляют собой ТБМ открытого типа. Режущая головка имеет тот же диаметр, что и туннель. Гидравлические ходовые цилиндры вдавливают фрезы в твердую породу при повороте режущей головки. Тем временем плавающая система захватов давит на стены туннеля. Захват остается заблокированным. Цилиндры хода выдвигаются, и основная балка перемещает ТБМ вперед. В главной балке имеется ленточный конвейер, который перемещает породу из ковшей внутри вращающейся режущей головки в заднюю часть ТБМ. Цилиндры хода втягиваются, что, в свою очередь, меняет положение узла захвата. Процесс сверления продолжается после выдвижения захватов и поднятия задних ног.

Захват остается заблокированным. Цилиндры хода выдвигаются, и основная балка перемещает ТБМ вперед. В главной балке имеется ленточный конвейер, который перемещает породу из ковшей внутри вращающейся режущей головки в заднюю часть ТБМ. Цилиндры хода втягиваются, что, в свою очередь, меняет положение узла захвата. Процесс сверления продолжается после выдвижения захватов и поднятия задних ног.

Салоники, Греция – 28 марта 2016 г.: Туннелепроходческие машины на строительной площадке метро в Салониках возвращаются к работе через четыре года.

Двойной щит

Эта ТБМ открытого типа используется для прокладки туннелей в труднопроходимом грунте со скоростью, сравнимой со скоростью машины с главной балкой. Хотя он называется двойным щитом, на самом деле он имеет три щита: телескопический щит, щит захвата и хвостовой щит. Щиток захвата упирается в стены туннеля, в то время как главные ходовые цилиндры толкают опору режущего аппарата и режущий аппарат вперед. Телескопический щит выдвигается по мере движения машины и бурит скалу. Вся ТБМ защищена от земли вокруг нее. Машина одновременно бурит скалу и возводит обделку тоннеля. Эта операция происходит внутри хвостового щита.

Вся ТБМ защищена от земли вокруг нее. Машина одновременно бурит скалу и возводит обделку тоннеля. Эта операция происходит внутри хвостового щита.

Одинарный щит

Одинарный щитовой ТБМ используется для массивно трещиноватых пород. Корпус ТБМ заключен в щит размером чуть меньше самого туннеля. Таким образом, рабочие защищены от разбитой породы до тех пор, пока не будет установлена облицовка туннеля. Бурение и монтаж тоннельной обделки производятся последовательно.

Перекидные тоннелепроходческие машины

Перекидные проходческие проходческие машины используются для проходки тоннелей со смешанным грунтом. Эта одна TBM заменяет необходимость использования нескольких машин для обработки различных типов грунта. Однако для безопасной работы ТБМ Crossover требуются точные геологические данные. 900:05 Лондон, январь 2017 г. Две туннелепроходческие машины строят продолжение северной линии лондонского метро от Кеннингтона до Баттерси.

Балансир давления грунта

Балансир давления грунта представляет собой ТБМ закрытого типа. Они полезны для бурения выветрелых скал или мягких почв под уровнем грунтовых вод. Особенно в городских районах, где оседание поверхности земли должно быть сведено к минимуму. В машине EPB компании Robbins используется шарнирный щиток, способный выдерживать давление на входе воды до 10 бар. Этот TBM стабилизирует забой туннеля и осадку поверхности земли, регулируя давление внутри камеры режущей головки, чтобы удерживать его в равновесии с давлением перед режущей головкой. Облицовка туннеля возводится после каждого толчка. Уплотнения высокого давления в хвостовом щитке защищают машину от давления на грунт.

Рабочая среда TBM

Туннелепроходческая машина представляет собой автономную среду для рабочих. В нем есть офисы, кухня, столовая и туалеты. Как и любая другая рабочая среда, она регулируется государственными и федеральными нормами и правилами.

Резюме

Машины для проходки тоннелей позволили нам создать связи между людьми и местами, которые когда-то были немыслимы. Машины становятся все больше и сложнее. Но каждый TBM можно разделить на четыре основные системы: бурение, упорно-зажимное устройство, удаление грунта и поддержка. Различные типы ТБМ подходят для работы в самых разных грунтовых условиях и в разных средах — от подводных до подземных. Туннелепроходческие машины будут и впредь удовлетворять меняющиеся потребности нашего сложного мира.

Посмотреть полную статью можно здесь.

Линейно-расточные станки — Climax Portable

Наши линейно-расточные станки поддерживают диаметры растачивания от 1,375 до 80 дюймов (от 35 до 2030 мм) с точностью и скоростью стационарных станков. Специально разработанные монтажные кронштейны, сферические подшипники, самоцентрирующиеся установочные конусы и подвижные узлы привода вращения и подачи упрощают настройку и позволяют инструментам работать в местах, слишком тесных для большинства линейно-расточных станков.

Специально разработанные монтажные кронштейны, сферические подшипники, самоцентрирующиеся установочные конусы и подвижные узлы привода вращения и подачи упрощают настройку и позволяют инструментам работать в местах, слишком тесных для большинства линейно-расточных станков.

Все модели оснащены прочным вращательным приводом и системами осевой подачи, прецизионными штангами и усиленными подшипниками с электрическими, пневматическими и гидравлическими опциями. У них есть возможность использовать одну и ту же систему крепления с Автоматические сварочные системы для механической обработки и сварки за один установ.

CONTACT A CLIMAX EXPERT

BB4500 LINE BORING MACHINE

| SPECIFICATIONS | INCH | METRIC | |||

| Диаметр стержня | 1,75 дюйма или дополнительно 1,25 дюйма | 44,5 мм или дополнительно 31,8 мм | |||

| Диаметр отверстия | 1,5–10 дюймов | 38,1–254 мм | |||

Макс. Ход Ход | 36 дюймов | 914,4 мм | |||

| Крутящий момент на стержне | 417 ft-lb (гидравлический) | 565,4 Н•м | |||

| Вариант питания | Электрический, пневматический, гидравлический | Электрический, пневматический, гидравлический |

ПОСМОТРЕТЬ ПРОДУКТ

AVAILABLE FOR RENT

BB5000 LINE BORING MACHINE

| SPECIFICATIONS | INCH | METRIC | |||

| Диаметр стержня | 2,25 дюйма или дополнительно 1,25 дюйма | 57,2 мм или дополнительно 31,8 мм | |||

| Диаметр отверстия | 1,5–24 дюйма | 38,1–609,6 мм | |||

Макс. Ход Ход | 36 дюймов | 914,4 мм | |||

| Крутящий момент на стержне | 40 ft-lb | 54,2 Н•м | |||

| Вариант питания | Электрический, пневматический, гидравлический | Электрический, пневматический, гидравлический |

ПОСМОТРЕТЬ ПРОДУКТ

AVAILABLE FOR RENT

BB5500 COUPLING BORING MACHINE

| SPECIFICATIONS | INCH | METRIC | |||

| Диаметр стержня | 2,5 дюйма или дополнительно 1,875 дюйма | 63,5 мм или дополнительно 47,6 мм | |||

| Диаметр отверстия | 2,1–4,2 дюйма | 53,3–106,7 мм | |||

Макс. Ход Ход | длина стержня | длина стержня | |||

| Крутящий момент на стержне | 65 ft-lb | 88,1 Н•м | |||

| Опция питания | Пневматическая или гидравлическая | Пневматическая или гидравлическая |

ПОСМОТРЕТЬ ПРОДУКТ

AVAILABLE FOR RENT

BB6100 LINE BORING MACHINE

| SPECIFICATIONS | INCH | METRIC | |||

| Диаметр стержня | 3,5 дюйма | 88,9 мм | |||

| Диаметр отверстия | 8,8–40,8 дюйма | 223,5–1036,3 мм | |||

Макс. Ход Ход | длина стержня | длина стержня | |||

| Крутящий момент на стержне | 470 – 1820 ft-lb | 637,2 – 2467,6 Н•м | |||

| Вариант с электроприводом | Гидравлический | Гидравлический |

ПОСМОТРЕТЬ ПРОДУКТ

AVAILABLE FOR RENT

BB7100 LINE BORING MACHINE

| SPECIFICATIONS | INCH | METRIC | |||

| Диаметр стержня | 5 дюймов | 127 мм | |||

| Диаметр отверстия | 10,25–58,25 дюйма | 260,4 – 1479,6 мм | |||

Макс. Ход Ход | длина стержня | длина стержня | |||

| Крутящий момент на стержне | 750 – 2900 ft-lb | 1020 – 3930 Н•м | |||