Автоматизированный фрезерный станок: Токарно-фрезерный автоматический станок с ЧПУ M1320 купить в Москве, Санкт-Петербурге, Казани и других городах России

Содержание

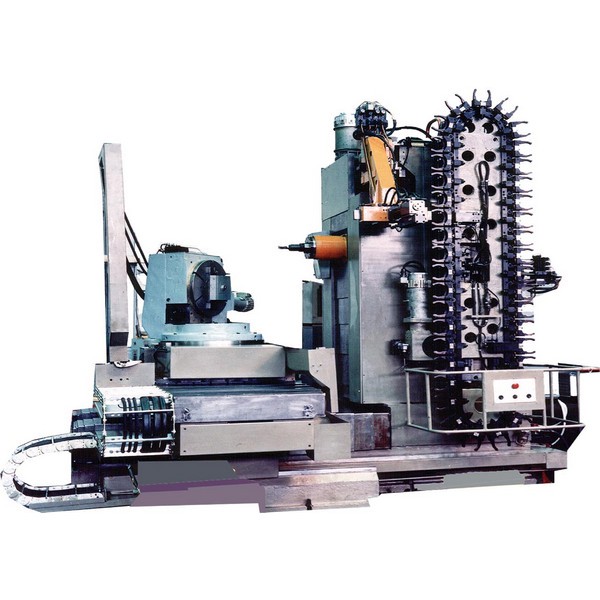

Фрезерный станок с ЧПУ с автоматической сменой инструмента RJ 2040 ATC

Применение

Станки RJ 2040 АТС – являются фрезерными станками с ЧПУ с автоматической сменой инструмента, и предназначены для высокоскоростной обработки: дерева, ДСП, МДФ, фанеры, любые полистиролы, искусственный камень, акриловое стекло и оргстекло, модельный пластик.

Данные станки используются для выполнения фрезерных работ на плоских заготовках, для гравировальных работ и резьбы по дереву.

Автоматическая смена инструмента позволяет в автоматическом режиме менять инструмент, исключая человесеский фактор, тем самым повышая точность и скорость обработки.

Комплектация

| Станок RJ 2040 – механическая часть | 1 шт |

| 5,5 кВт водяное. охл. (9 квт возд. охл. Опция) | 1 шт |

| Щетка для шпинделя | 1 шт |

| Электронный датчик измерения длины инструмента и высоты заготовки | 1 шт |

| Шкаф электронного управления | 1 шт |

| Пульт позиционирования | 1 шт |

| Компрессор 50 л | 1 шт |

АСПИРАЦИОННАЯ УСТАНОВКА. 3 кВт 3 кВт | 1 шт |

| Вакуумная станция 5,5 кВт | 2 шт |

| Комплект соединительных кабелей :Data Cable, Power Cable, etc. | 1 комп |

| Программное обеспечение NC-studio | 1 комп |

| Патрон | 8 шт |

| Начальный комплект фрез | 1 комп |

| Цанга ER 32 | 1 комп |

| Набор приспособлений для прижима заготовки | 1 комп |

| ЗИП | 1 комп |

Особенности конструкции

Cварная жесткая станина

Станина из толстолистового уголка и профилей прямоугольного сечения, прошедших специальную термическую обработку отжигом, обеспечивают высокую жесткость конструкции, а также долговечность эксплуатации станка без потери точностных параметров. За счет отсутствия вибрации достигается высокая точность обработки.

Вакуумный стол

Позволяет быстро и неподвижно установить заготовку на рабочий стол за счет 2-х мощных вакуумных станций по 5,5 кВт. каждая. Это позволяет экономить время на установку. Также заготовку на стол можно крепить механически при помощи струбцин. Рабочий стол имеет 6 зон.

каждая. Это позволяет экономить время на установку. Также заготовку на стол можно крепить механически при помощи струбцин. Рабочий стол имеет 6 зон.

Двухконтурный вакуумный насос 5,5 кВт (2 шт.)

Обеспечивает надежную фиксацию деталей, быстроту замены заготовок и долгий срок службы рабочего стола.

Высокоточные направляющие

Станок по всем осям оснащен квадратными линейными направляющими и каретками фирмы HIWIN. Сечение направляющих 25 мм. Такие направляющие в сочетании с линейными подшипниками (каретками) имеют очень высокую динамическую грузоподъемность. Что в сочетание с высокой жесткостью станины и портала дает не только высокую жесткость самого станка, но также и большой рабочий ресурс.

Линейный магазин автоматической смены инструмента

Система автоматической смены инструмента с линейным магазином на 8 патронов. Повышает скорость обработки, отсутствие человеческого фактора, за счет чего повышается производительность станка в разы без потери точностных параметров.

Повышает скорость обработки, отсутствие человеческого фактора, за счет чего повышается производительность станка в разы без потери точностных параметров.

Система автоматической смазки

Позволяет обеспечить смазку направляющих по всем осям, при этом количество смазочного материала четко дозировано и расходуется в минимальном количестве.

Высокоскоростной шпиндель

За счет высокой частоты вращения до 24 000 об/мин осуществляет обработку деталей из древесины, пластика, акрилового стекла для изготовления рекламы и сувенирной продукции. Шпиндель охлаждается за счет водяного насоса.

Отдельно стоящий электрошкаф

Электронный блок управления с комплектующими ведущих мировых производителей скомпонован в отдельный блок, изолированный от вибраций, перегрева и других внешних воздействий.

Датчик измерения длины инструмента и высоты заготовки

Осуществляет автоматический контроль длины инструмента и позволяет, начиная работу, быстро ввести данные о поверхности стола (Z=0) и о высоте материала. Обеспечивает быстрый ввод параметров, защиту поверхности стола, что повышает производительность станка и уровень безопасной работы

Обеспечивает быстрый ввод параметров, защиту поверхности стола, что повышает производительность станка и уровень безопасной работы

Система управления

Самая доступная и надежная систем управления «NC STUDIO». Полная поддержка 3D-обработки, возможность редактировать и создавать программы непосредственно у станка, простой и понятный графический интерфейс системы. Система обеспечивает высокую производительность и качество получаемой продукции, малое время настройки и легкость в управлении. Для установки необходимо установить Плату «NC STUDIO» в системный блок и подключить при помощи DATA кабеля со станком

Аспирационная установка

Пылеулавливающий двух мешковый агрегат входит в комплектацию станка вместе с воздуховодами и аспирационным кожухом на шпиндель. Позволяет эффективно удалять стружку и пыль из зоны обработки.

Компрессор

В комплектацию станка входит поршневой компрессор мощностью 3 кВт и ресивером на 50 литров. Компрессор необходим для автоматической системы инструмента.

Компрессор необходим для автоматической системы инструмента.

Дополнительные опции

Вакуумный стол и два вакуумных насоса по 5.5 кВт каждый

Позволяет быстро и неподвижно установить заготовку на рабочий стол за счет 2-х мощных вакуумных станций 5,5 кВт каждая. Это позволяет экономить время на установку. Также заготовку на стол можно крепить механически при помощи струбцин, для этого на столе есть Т-образный профиль.

Серводвигатель «YASKAVA» (Япония)

Установленные на каждом узле (4шт.*0,85 Ват) для перемещения по осям X, Y и Z, обеспечивают высокоточное позиционирование шпинделя (до 0,01мм) при высокой скорости перемещения.

Электрошпиндель 9 кВт с воздушным охлаждением (Китай)

Высокая частота вращения (до 24 000 об/мин) и увеличенная мощность 9 кВт дает возможность осуществлять обработку деталей из древесины, а также ДСП, МДФ, пластика, акрилового стекла и цветных металлов, пр. Китай.

Китай.

Электрошпиндель 9 кВт HSD (Италия)

Высокая частота вращения (до 18 000 об/мин) и увеличенная мощность 9 кВт дает возможность осуществлять обработку деталей из древесины, а также ДСП, МДФ, пластика, акрилового стекла и цветных металлов. В шпинделе установлены керамические подшипники рассчитанные на работу в тяжелых условиях.

Система управления «SYNTEC» (Тайвань)

Одна из самых надежных систем управления. Полная поддержка 3D-обработки, возможность редактировать и создавать программы непосредственно у станка, простой и понятный графический интерфейс.

Страна изготовления: Китай

| Рабочая зона (X*Y*Z) | 2080*4000*300 мм |

| Высота координаты Z | 300 мм |

| Направляющие X, Y, Z | линейные |

| Механизм привода X, Y | зубчатая передача |

| Механизм привода Z | шарико-винтовая передача |

| Двигатель привода X,Y, Z | сервогибридные моторы |

| Мощность Двигателя привода X,Y, Z | 1. 2 кВт 2 кВт |

| Шпиндель (установленный) | 9 кВт, воздушное охлаждение |

| Частота вращения шпинделя | 6000-24000 об/мин |

| Диаметр цанги | ER32 |

| Магазин для инструмента | линейный тип, 8 мест |

| Дискретность перемещения позиционера | 0,006 мм |

| Точность позиционирования | ± 0.05 мм |

| Макс. скорость перемещения (холостой ход) | до 50 м/мин |

| Макс. скорость гравировки | до 20 м/мин |

| Макс. скорость фрезерования | до 20 м/мин |

| Система управления – тип СЧПУ | DSP (USB)/ NC Studio |

| Команды управляющих программ | G code |

| Напряжение питания | 220V/380V |

| Потребляемая мощность | 17 кВт |

| Габариты станка | 4800*2200*1700 мм |

| Масса станка | 2200 |

| Программное обеспечение | Type3 /ARTCAM/ |

Пока нет отзывов на данный товар.

Оставить свой отзыв

Ваш отзыв поможет другим людям сделать выбор. Спасибо, что делитесь опытом!

Оценка товара:

Достоинства:

Недостатки:

Комментарий:

Имя:

E-mail: не публикуется

В отзывах запрещено:

Использовать нецензурные выражения, оскорбления и угрозы;

Публиковать адреса, телефоны и ссылки содержащие прямую рекламу;

Писать отвлеченные от темы и бессмысленные комментарии.

Информация не касающаяся товара будет удалена.

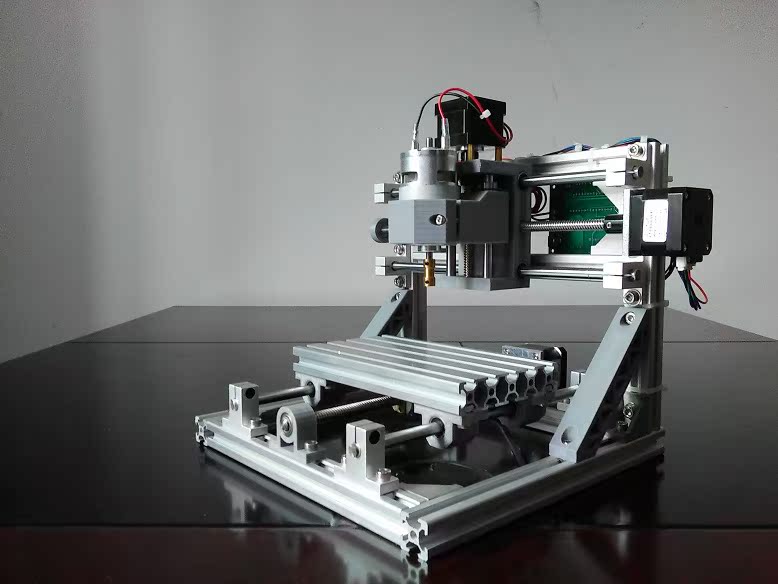

Моделист-130ТS4X Токарно-фрезерный станок с ЧПУ

Станок нашей компании ЧПУ Моделист:

Моделист-130ТS4X токарно-фрезерный ЧПУ станок предназначен для обработки и изготовления цилиндрических деталей сложной формы. Станок может быть использован для производства узорных ножек столов, стульев, торшеров, декоративных балясин для внутридомовых лестниц, макетов игрушек, шахматных фигур, и др. Использование ЧПУ управления позволяет изготавливать на токарном станке детали сложной формы с высокой точностью. На станке возможна обработка таких материалов как древесина и ее производные, пенопласта, пластиков и др.

Использование ЧПУ управления позволяет изготавливать на токарном станке детали сложной формы с высокой точностью. На станке возможна обработка таких материалов как древесина и ее производные, пенопласта, пластиков и др.

Жесткая стальная рама, бесщеточный шпиндель жидкостного охлаждения, качественная механика и управляющая электроника обеспечивают станку долгий срок службы и стабильную работу.

Мощные 86-е шаговые двигатели и драйвера Leadshine, позволяют получить высокую скорость работы(в 2р выше) в отличии от моделей на более слабых 57х двигателях

Управление шаговыми двигателями реализовано на дискретных драйверах Leadshine DMА860H. Данные драйверы имеют свой встроенный DSP процессор, контролирующий работу всего драйвера (отслеживание тока, дробление шага, антирезонансный алгоритм). Компания Leadshine является на сегодняшний день одним из лидеров по производству драйверов шаговых двигателей.

Станки оснащены усиленным червячным редуктором, и большим патроном диаметром 200мм, что позволяет удерживать в работе тяжелые брёвна диаметром до 300мм при длине более метра.

Моделист–130ТS4X станет отличным дополнением вашей профессиональной или любительской столярной мастерской.

Отличительной особенностью токарного ЧПУ станка Моделист–130ТS4X является наличие подвижного стола по оси «Y». Подвижный стол позволяет вести на станке полноценную 4х осевую обработку деталей, например резные ножки для столов дугообразной формы, квадратные и овальные колонны, статуэтки и др.

Основные технические характеристики:

Максимальная длина заготовки – 1300 мм

Максимальный обрабатываемый диаметр – 300мм

Токарный патрон – от К100 до К300 (максимальный зажимной диаметр заготовки от 100мм до 300мм, выбирается при заказе)

Шпиндель – 1,5кВт жидкостного охлаждения (опционально 2,2кВт или более)

Материал станка – стальной профиль толщина стенки 3мм

Направляющие – цилиндрический рельс — 16 мм(опционально профильный рельс)

Ходовые винты – ШВП2010 по оси Х , по Y и Z ШВП1605

Максимальная скорость перемещений – 6000мм/мин

Масса – 210 кг

Гарантийный срок службы 12 месяцев

Видео от нашего заказчика в г. Феодосия (прием заказов на изготовление изделий из дерева тел/watsapp +7-978-722-64-восемьнадцать)

Феодосия (прием заказов на изготовление изделий из дерева тел/watsapp +7-978-722-64-восемьнадцать)

Другие видео можно посмотреть, выбрав вкладку «ВИДЕО РАБОТ», а также по ссылке на нашем канале YouTube

Создание управляющей программы 4х осевой обработки в DeskProto

Коллекция работ выполенных на станках

Обучающие статьи по работе со станком

Обнуление координат для станков с поворотной осью и токарных ЧПУ станков

Передовой опыт и руководство по автоматизации фрезерных станков

Горизонтальные станки + Автоматизация = Вознаграждение инвестиций

На этой странице рассматриваются передовые методы автоматизации фрезерных станков с ЧПУ. При правильной стратегии станков и автоматизации, способной не только перемещать поддоны в порядке номеров, можно добиться результатов трех станков только с одним. Чтобы узнать больше, продолжайте читать или перейдите прямо к нашему техническому документу, используя ссылку ниже:

При правильной стратегии станков и автоматизации, способной не только перемещать поддоны в порядке номеров, можно добиться результатов трех станков только с одним. Чтобы узнать больше, продолжайте читать или перейдите прямо к нашему техническому документу, используя ссылку ниже:

Загрузите наше руководство по автоматизации фрезерных станков с ЧПУ

Быстрый переход к:

1. Экономичное производство малых партий

2. Как заставить один станок выполнять работу трех?

3. Каковы преимущества автоматизации ЧПУ?

4. Автоматизация шаг за шагом

5. Типы автоматизации поддонов

6. Как сделать следующий шаг? Скачайте руководство!

Экономичное производство небольшими партиями

Подавляющее большинство производства в промышленном машиностроении происходит в виде серийного производства на заказ (МТО), то есть в объемах от одной детали до тысяч штук в год. Поскольку ассортимент заготовок также различается, этот вид производства часто называют «многосерийно-малообъемный» (HMLV). Удивительно, но многие производители не знают об огромном потенциале гибких решений для автоматизации, предлагаемых в производстве HMLV, и до сих пор работают вручную. Эта страница посвящена автоматизации такого производства в контексте фрезерного станка.

Удивительно, но многие производители не знают об огромном потенциале гибких решений для автоматизации, предлагаемых в производстве HMLV, и до сих пор работают вручную. Эта страница посвящена автоматизации такого производства в контексте фрезерного станка.

Путь к экономичному производству HMLV заключается в устранении основных барьеров в цехе. Когда дело доходит до фрезерных операций, к ним чаще всего относятся ненужные перемещения , длительное время наладки, нестабильное качество, удельные затраты и связанный капитал, вовлеченность сотрудников и нехватка времени выполнения заказа. Далее давайте поговорим подробнее об этих шести барьерах. Если вы хотите узнать подробности о производстве HMLV и о том, как его автоматизировать, посетите эту страницу.

Ненужные перемещения

Ненужные перемещения относятся ко всем перемещениям между производственными операциями и складом, которые не добавляют ценности продукту. Чем больше переводов между операциями, тем больше WIP и задержек в производстве.

Чем больше переводов между операциями, тем больше WIP и задержек в производстве.

Длительное время наладки

Если изменения настройки между обрабатываемыми партиями занимают много времени, это создает естественное искушение производить партии большего размера, чем заказано, создавая незавершенное производство и запасы. Кроме того, производственное оборудование может быть недоступно для другого, более срочного производственного заказа во время крупносерийного производства.

Нестабильное качество

Когда качество непостоянно, а доля брака высока, производители склонны производить дополнительные детали, что опять же создает ненужные запасы.

Себестоимость единицы продукции и связанный капитал

Когда процессы не воспроизводимы, себестоимость единицы продукции зависит от объема производства, а производство негибко, что опять же создает необходимость производить больше, чем было заказано. Связанный капитал означает в основном запасы и незавершенное производство (НЗП), которые являются причиной слишком больших партий.

Связанный капитал означает в основном запасы и незавершенное производство (НЗП), которые являются причиной слишком больших партий.

Вовлеченность сотрудников

Одной из ключевых задач современного производства является поиск и удержание квалифицированных сотрудников . Работа часто физически трудоемка или даже опасна, время работы варьируется в зависимости от заказов клиентов, а конкуренция за квалифицированную рабочую силу высока.

Давление времени выполнения заказа

Все ранее упомянутые барьеры имеют прямое влияние на время выполнения заказа – удлиняют его. В то же время клиенты требуют более быстрой доставки и более индивидуальных заказов. Кроме того, невоспроизводимые процессы делают оценку времени выполнения практически невозможной.

В заключение отметим, что в многосерийном малосерийном производстве есть много проблем. Как преодолеть эти барьеры? В следующей главе мы познакомим вас с тремя стратегиями получения большей прибыли от фрезерования.

Как преодолеть эти барьеры? В следующей главе мы познакомим вас с тремя стратегиями получения большей прибыли от фрезерования.

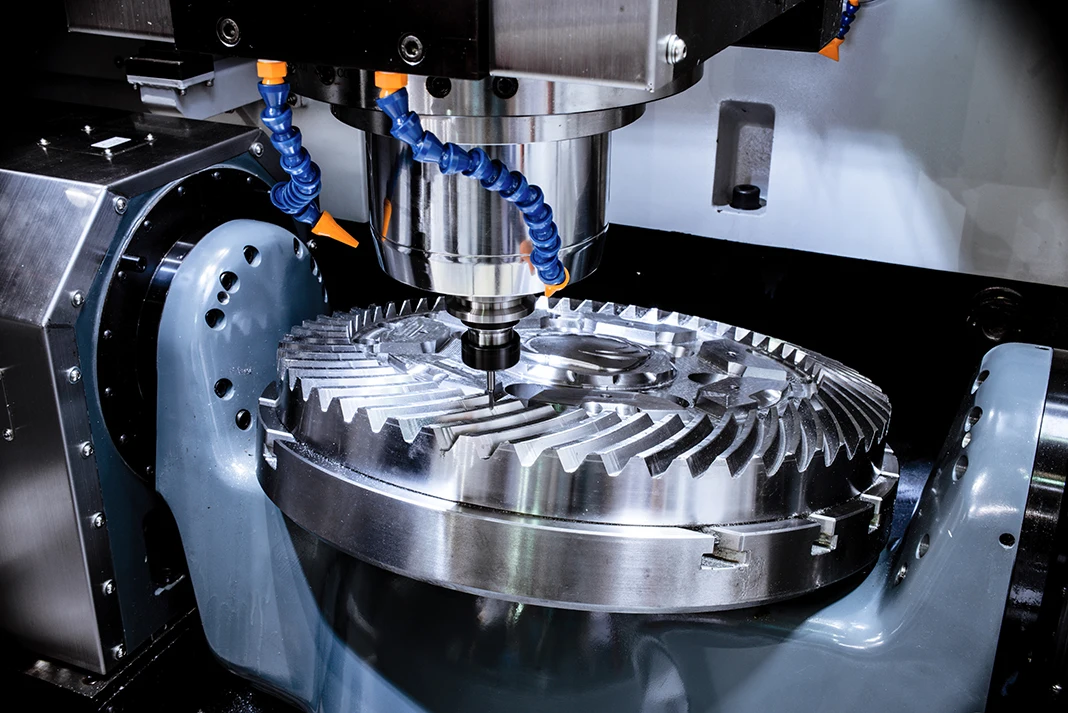

Как заставить одну машину выполнять работу трех?

Инвестиции в многофункциональные обрабатывающие центры

Многофункциональные, высокопроизводительные 4- или 5-осевые обрабатывающие центры имеют гораздо более высокую цену, чем традиционные 3-осевые станки. Тем не менее, один 4-осевой станок с достаточно большим магазином инструментов и правильной автоматизацией может производить с той же скоростью, что и три 3-осевых станка, поскольку эта комбинация уменьшает количество операций обработки . Однако, чтобы оправдать вложения, машину необходимо постоянно кормить. Эти станки могут выдерживать высокие рабочие нагрузки и скорости подачи в течение длительного периода времени, что обеспечивает следующие преимущества:

- Увеличение времени производства

- Сокращение времени переналадки, необходимого для смены заготовок

- Сокращение общего времени ожидания

- Сокращение буферов при сохранении уровня обслуживания.

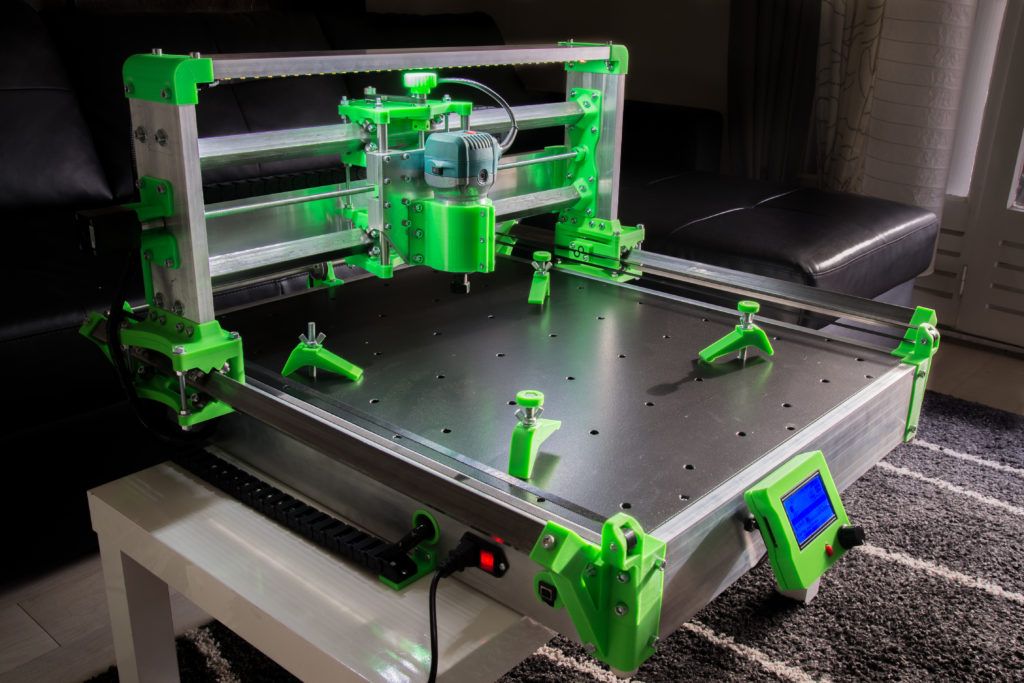

Автоматизация фрезерных станков с ЧПУ (и других)

После выбора подходящего станка (станков) настало время поиска подходящего решения для автоматизации. Существуют различные варианты фрезерных станков в зависимости от размера станка, марки, количества станков и доступного пространства. Основная идея в целом состоит в том, чтобы свести к минимуму количество зажимов заготовки и время наладки в начале производства для максимального использования станка. На что следует обратить внимание при поиске подходящего решения для автоматизации:

- Станки : Нужно ли автоматизировать одну или несколько машин? Много ли марок станков следует интегрировать с одной и той же системой автоматизации?

- Зажим : Используете ли вы поддоны, поддоны с нулевой точкой или перемещаете заготовки напрямую?

- Площадь пола : Сколько места доступно для системы на полу и по вертикали?

- Расчет рентабельности инвестиций : какой вариант приносит наибольшую отдачу через 1 год и в более долгосрочной перспективе?

- Планы на будущее – должна ли система быть расширяемой или модифицируемой?

Автоматизация, а также планирование производства и управление ресурсами

В непрерывном серийном производстве физической автоматизации — замены операторов роботами — недостаточно. Кроме того, необходимо эффективное и автоматизированное планирование производства и управление производственными ресурсами . Основные вопросы, намекающие на это направление, вполне классические:

Кроме того, необходимо эффективное и автоматизированное планирование производства и управление производственными ресурсами . Основные вопросы, намекающие на это направление, вполне классические:

- Как доставить вовремя?

- Как приспособиться к внезапным изменениям?

- Как избежать незавершенного производства и запасов?

- Как действовать проактивно, а не реактивно?

Столкнувшись с такими вопросами, быстро становится ясно, что производство больше нельзя организовать и спланировать с помощью электронных таблиц Excel, не говоря уже о ручке и бумаге. Вместо этого следует рассмотреть возможность автоматического планирования производства и управления производственными ресурсами. Чтобы узнать, что это означает на практике, ознакомьтесь с программным обеспечением Fastems для управления производством (MMS) 9.0009

Каковы преимущества автоматизации?

Эксплуатационные преимущества

Производственные смены без перерыва, интеллектуальное планирование производства, включая управление ресурсами, неизменно высокое качество, более интегрированные процессы и меньшее время ожидания — вот факторы, которые приводят к совершенству в работе.

Счастливые сотрудники и клиенты

Гибкая автоматизация делает работу операторов более безопасной и значимой. Постоянно высокое качество с более короткими сроками поставок обеспечивает клиентов нужными деталями в нужное время, сохраняя при этом вашу прибыль.

Финансовые выгоды

Более высокая производственная мощность при более низких капиталовложениях в рабочую силу и станки в сочетании с уменьшением капитальных вложений — все это преимущества автоматизации.

Автоматизация шаг за шагом

Преобразование производственной установки в (более) автоматизированную — это путешествие. Поэтому мы рекомендуем выполнять его поэтапно, чтобы оставаться в центре внимания, быстрее получать результаты и задействовать все производство, чтобы стать частью пути. Вот как мы рекомендуем это делать:

Запустите производство с помощью операций на основе очереди

Первый шаг включает запуск производства в виде операции на основе рабочих очередей для каждой рабочей станции или машины. Вместо того, чтобы планировать партию продукции за партией, она будет планироваться на более длительный период в очереди, помогая операторам заранее подготовиться к поступающим партиям и продлевая время производства без участия человека.

Вместо того, чтобы планировать партию продукции за партией, она будет планироваться на более длительный период в очереди, помогая операторам заранее подготовиться к поступающим партиям и продлевая время производства без участия человека.

Использование очереди работ на основе моделирования

Благодаря более автоматизированному подходу система может планировать производство на основе заказов конечных клиентов и доступных производственных ресурсов, даже при внезапных изменениях. Это делается путем ввода производственных данных (программ ЧПУ, инструментов, приспособлений, сырья) в главный компьютер и обеспечения воспроизводимости процессов, чтобы сократить время настройки почти до нуля.

Продолжать разработку методов, основанных на данных

Третий шаг — начать отслеживать данные о производстве и настраивать производство на основе полученных результатов. Например: некоторые программы ЧПУ часто работают медленнее, чем должны; некоторые инструменты часто ломаются с конкретными заготовками; Используются ли возможности осмысленно? Решения, основанные на данных, не оставляют места для оправданий или предположений.

Типы автоматизации поддонов

Я знаю, что существуют пулы поддонов, башни для поддонов и линейные гибкие производственные системы… Но какие решения подходят для моего производства? Мы суммировали наиболее важные факторы для принятия решений в таблице ниже.

| Pallet size | 400-1600mm | 320-630mm | 400-2000mm |

| # of machine tools | 1 | 1 | 1- 20 |

| Производительность без участия человека на машину | 6 поддонов | До 24 поддонов | Неограничено |

| Средняя загрузка машины | 65 % | 80 % | 85 % |

| Machines run per operator | 1 | 1 | 3 |

| Extendability | Buy a new system | Buy a new system | Easy extension |

| Автоматическое планирование производства | Нет | Да* | Да* |

| Приоритет заказов | Ручной | Автоматический* | Автоматически* |

| Автоматические отчеты о КПЭ в режиме реального времени | Нет | Да* | Да* |

* Зависит от программного обеспечения автоматизации. Например, Fastems MMS включает эту функцию.

Например, Fastems MMS включает эту функцию.

Следующие шаги? Загрузите Руководство по передовым методам автоматизации фрезерных станков с ЧПУ

Если вы думаете о том, как снизить себестоимость единицы продукции, сократить затраты на настройку, увеличить производство без участия человека или сократить незавершенное производство или запасы, вам следует загрузить это руководство.

10 вариантов автоматизации фрезерного станка с ЧПУ

Часто спрашивают, что необходимо для автоматизации. Прежде чем добавить его в фрезерный станок с ЧПУ, механические мастерские должны рассмотреть следующие 10 вариантов инвестиций.

1. Автоматический открыватель двери. Независимо от того, применяете ли вы робота с ЧПУ на новом или бывшем в эксплуатации станке, вам понадобится открыватель дверцы, чтобы повысить эффективность и свести к минимуму вмешательство оператора в процессе производства.

2. Запасные M-коды. Некоторые машины имеют доступные M-коды в зависимости от возраста элемента управления и изначально приобретенных опций. Вы должны оценить, есть ли у вас эти M-коды или необходимо приобрести запасные M-функции.

Вы должны оценить, есть ли у вас эти M-коды или необходимо приобрести запасные M-функции.

3. Автоматический контроль тисков. На новых станках с ЧПУ можно выбрать пневматические, гидравлические и электрические тиски. Для более старых станков обратитесь к своему интегратору по автоматизации ЧПУ за инструкциями по необходимому контролю тисков.

4. Зондирование. Хотя это и не обязательно, настоятельно рекомендуется добавить датчики к машине. Зондирование позволит вам быстро настраивать детали, сбрасывать рабочие координаты во время производства, использовать более универсальное крепление, не требующее остановки детали, проверять детали, применять обнаружение поломки инструмента к чувствительным инструментам и многое другое.

5. Правильное крепление. При покупке робота следует учитывать то, как вы держите детали. Пневматические, гидравлические и электрические варианты доступны для интеграции в процессе автоматизации.

Оборудование Make: Robojob-USA

Модель оборудования: Mill Assist Essential

Машина с ЧПУ: HAAS Automation Inc.

Machine Модель CNC: VF-2S

CNC MATHERSTECTION Год года: 6666666666666666666666666666.

Смен в день: One

Сдвиг в неделю: Пять

Повышение продуктивности: 54%

Непрерывное время производства: 13 часов

Общая сумма. com/2ewzp

6. Шнек для стружки. Шнеки для стружки помогают убрать стружку из машины и убрать ее с рабочего места, где она может вызвать проблемы с загрузкой и техническим обслуживанием. Это позволяет производству работать бесперебойно и оставаться без присмотра в течение более длительных периодов времени.

7. Вентилятор для удаления стружки. Это отличное дополнение для уменьшения количества охлаждающей жидкости и стружки на детали, когда робот выгружает и укладывает деталь на стол.

8. Автоматизированное управление СОЖ. Это помогает увеличить продолжительность производства без вмешательства оператора и снижает вероятность катастрофического отказа инструмента в случае исчерпания охлаждающей жидкости или засорения системы.