Части токарного станка: Устройство токарного станка

Содержание

Устройство токарного станка по обработке древесины СТД-120 доклад, проект

- Главная

- Разное

- Образование

- Спорт

- Естествознание

- Природоведение

- Религиоведение

- Французский язык

- Черчение

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, фоны, картинки для презентаций

- Экология

- Экономика

Презентация на тему Устройство токарного станка по обработке древесины СТД-120, предмет презентации: Технология. Этот материал в формате pptx (PowerPoint) содержит 26 слайдов, для просмотра воспользуйтесь проигрывателем. Презентацию на заданную тему можно скачать внизу страницы, поделившись ссылкой в социальных сетях! Презентации взяты из открытого доступа или загружены их авторами, администрация сайта не отвечает за достоверность информации в них, все права принадлежат авторам презентаций и могут быть удалены по их требованию.

Этот материал в формате pptx (PowerPoint) содержит 26 слайдов, для просмотра воспользуйтесь проигрывателем. Презентацию на заданную тему можно скачать внизу страницы, поделившись ссылкой в социальных сетях! Презентации взяты из открытого доступа или загружены их авторами, администрация сайта не отвечает за достоверность информации в них, все права принадлежат авторам презентаций и могут быть удалены по их требованию.

Муниципальное образовательное учреждение

Школа №114 города Донецка

Технология

обработка древесины

Токарный станок по дереву

СТД-120 М

Изготовление вручную цилиндрической детали хорошего качества является сложной задачей. Гораздо быстрее и точнее можно сделать такую деталь на токарном станке.

Токарные станки предназначены для изготовления (точения) деревянных изделий, имеющих в поперечном сечении форму круга.

Ручная обработка

История развития токарных станков

Ножной токарный станок

Назначение токарного станка

Токарный станок СТД 120 служит для обработки заготовок из древесины и придания им формы тел вращения (цилиндр, конус, шар, тор и т.д.)

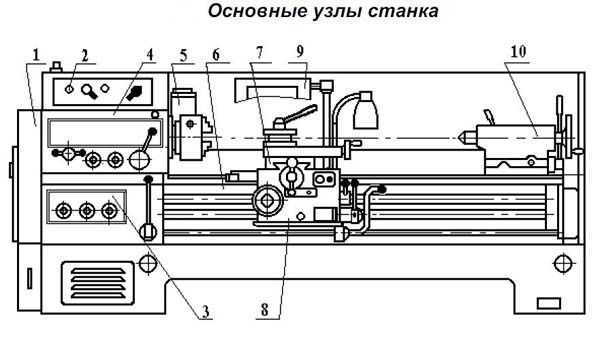

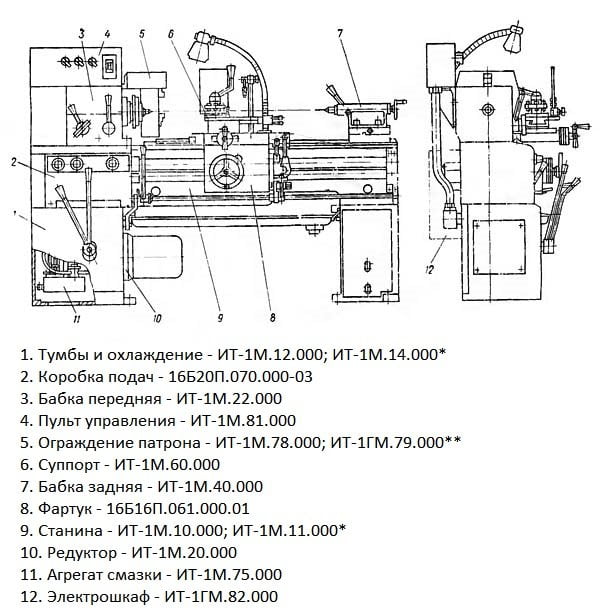

Основные части станка

Станина

Электродвигатель

Передняя бабка

Задняя бабка

Подручник

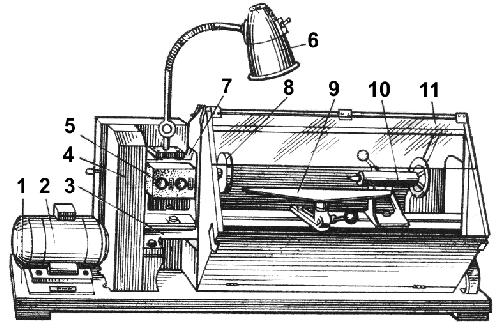

Устройство токарного станка СТД-120 М

1. Основание

2.Электродвигатель

3. Станина

4. Ограждение ременной передачи

5. Кнопочный выключатель

6. Светильник

7. Передняя бабка

8. Шпиндель с насадкой

9. Подручник

10. Задняя бабка

Задняя бабка

7 8 9 10

6

Станина

основа станка, на которой крепятся все его части

Передняя бабка

В передней бабке установлен шпиндель – вал, получающий вращение от электродвигателя с помощью ременной передачи. Правый конец шпинделя имеет резьбу, на неё навинчиваются специальные приспособления для крепления левого конца заготовки :

трезубец,

планшайба,

патрон.

Шпиндельные насадки

а) патрон б) планшайба в) трезубец

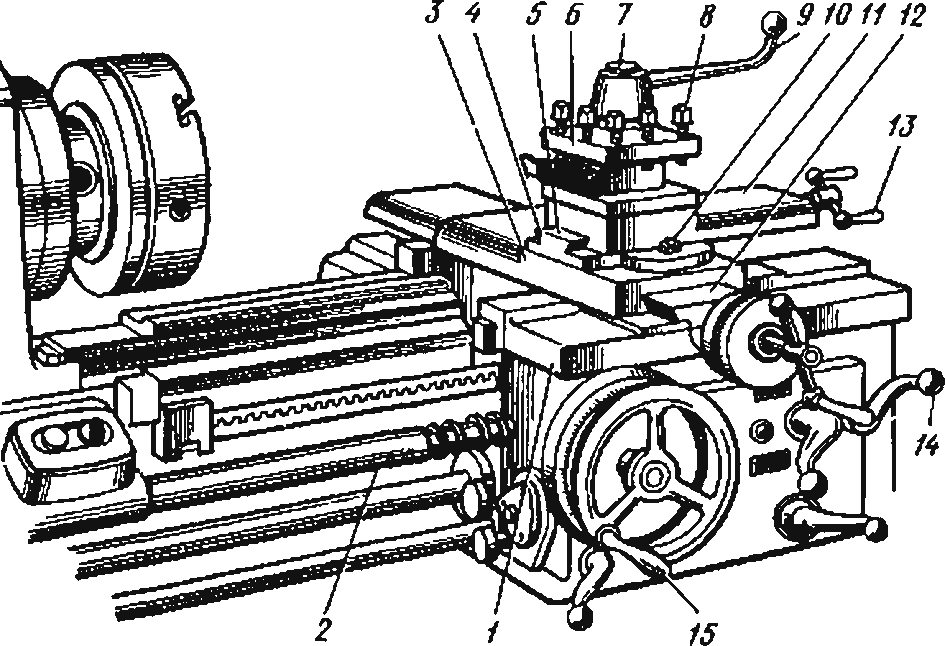

Задняя бабка

Задняя бабка служит опорой правого конца длинных заготовок. Она может перемещаться вдоль направляющих станины и закрепляется неподвижно болтом и гайкой. Окончательно конец заготовки поджимают центром. Его перемещают вращением маховика и закрепляют зажимом.

Его перемещают вращением маховика и закрепляют зажимом.

Пиноль

Подручник

Подручник служит опорой для режущего инструмента. Он установлен в каретке и может перемещаться с ней как вдоль, так и поперёк станины, закрепляется стопором поворотом рукоятки.

Каретка

Подручник

Для правильной и точной обработки изделия требуется, чтобы оно было правильно установлено на станке и надежно закреплено. С этой целью каждый токарный станок снабжается соответствующими приспособлениями. Но так как обрабатываемые изделия на одном и том же токарном станке бывают самой разнообразной формы и размеров, то и приспособления должны быть также самого разнообразного устройства.

Установка заготовок

Крепление заготовки в насадках

в патроне винтом трезубцем с поджатием

центром пиноли задней бабки

на планшайбе

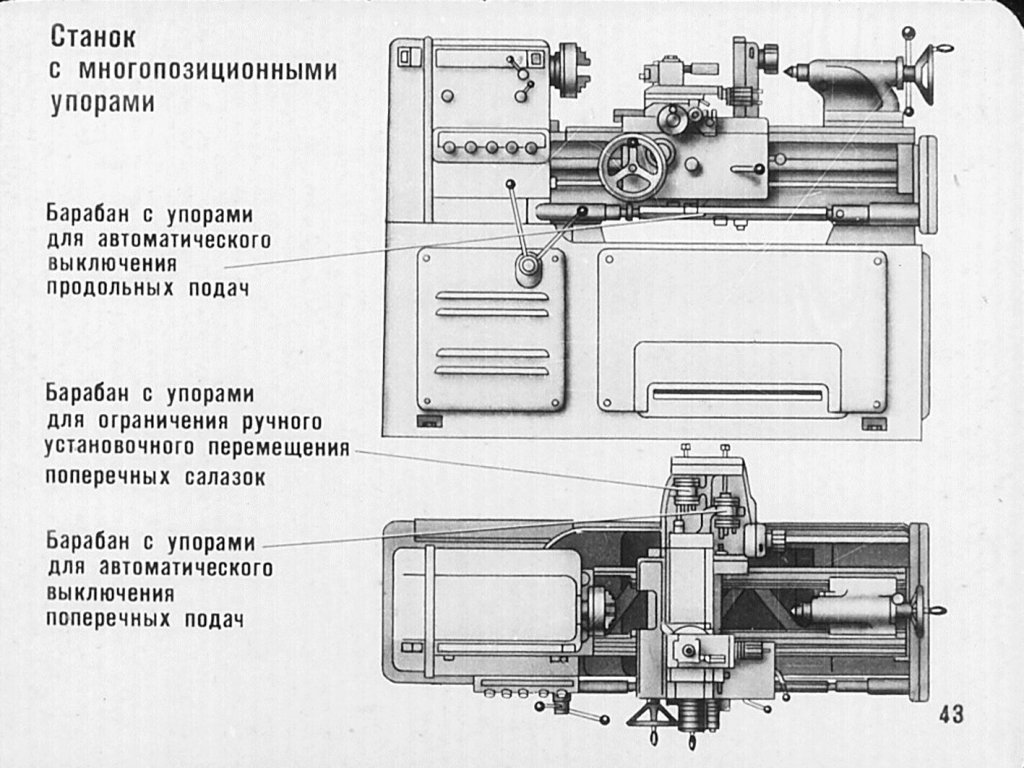

Приёмы точения

продольное точение

поперечное точение (торцовое, лобовое)

Кинематическая схема станка

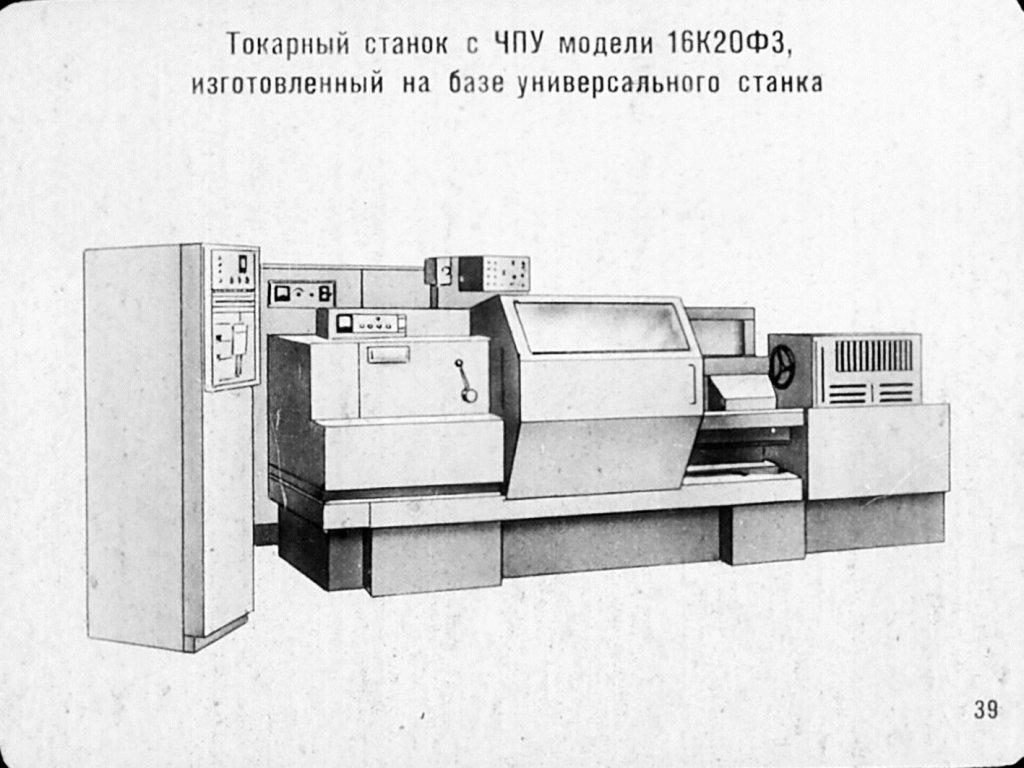

Современные токарные станки

Станки с ЧПУ

есть и такие!

Вопросы для повторения

Для чего служит станина в токарном станке?

Для чего применяется задняя бабка станка?

Какое назначение имеет передняя бабка станка?

Для чего нужен подручник у токарного станка?

К каким машинам относится токарный станок и почему?

Какой передаточный механизм использован в токарном станке?

Что показано под цифрой 1

Что показано под цифрой 2

Что показано под цифрой 3

Что показано под цифрой 4

Как называется этот узел станка?

Как называется этот узел станка?

Что показано под цифрой 1

Что показано под цифрой 2

Что показано под цифрой 3

Что показано под цифрой 4

Назовите части станка

Правила безопасности.

Не включать станок без разрешения учителя.

Не включать станок без огражденной ременной передачи.

Не опираться на части токарного станка.

Не класть инструменты и другие предметы на станок.

Обо всех неисправностях немедленно сообщать учителю.

Запрещается одновременно работать на станке вдвоём.

Скачать презентацию

Что такое shareslide.ru?

Это сайт презентаций, где можно хранить и обмениваться своими презентациями, докладами, проектами, шаблонами в формате PowerPoint с другими пользователями. Мы помогаем школьникам, студентам, учителям, преподавателям хранить и обмениваться учебными материалами.

Для правообладателей

Обратная связь

Email: Нажмите что бы посмотреть

|

КАТЕГОРИИ: Археология

ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрации Техника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы.

|

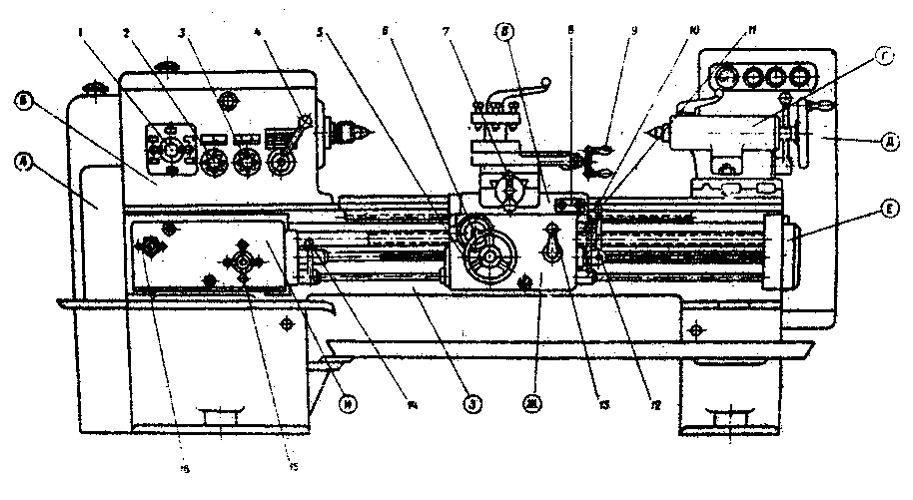

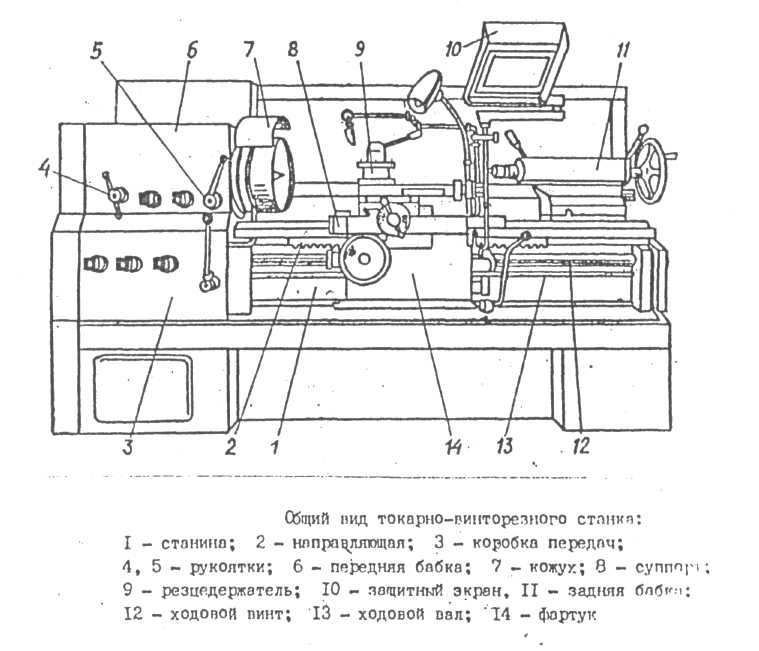

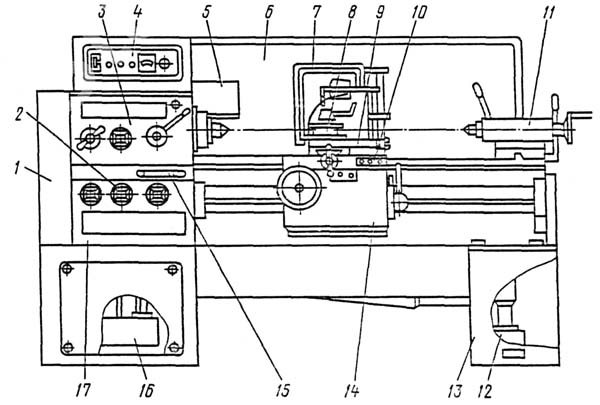

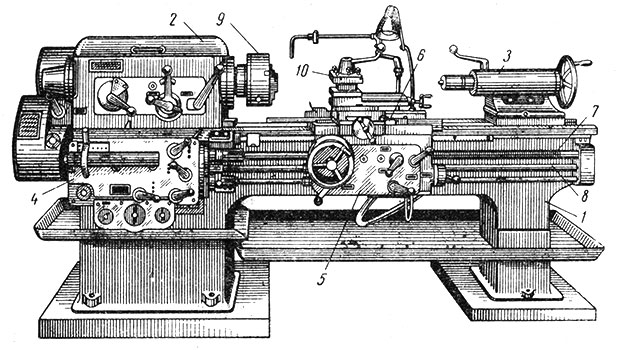

⇐ ПредыдущаяСтр 13 из 16Следующая ⇒ Токарные станки предназначены для получения из заготовок различных деталей, имеющих форму тел вращения. Если на станке имеется устройство для нарезания резьбы, то такой станок называется токарно-винторезным. На рис. 3 изображен общий вид то карновинторезного станка модели 1К62, указаны основные части, узлы и органы управления . Станина 4 массивное чугунное основание, на котором смонтированы все основные узлы станка. Верхняя часть станины имеет две плоские и две призматические направляющие, по которым могут перемещаться подвижные узлы стайка. Станина установлена на двух тумбах. Передняя бабка I .-чугунная коробка, внутри которой расположен главный рабочий орган станка шпиндель, представляющий собой полый вал, на правом конце которого крепятся приспособления, зажимающие заготовку, например патрон. Шпиндель получает вращение от расположенного в левой тумбе электродвигателя через клиноременную передачу и систему зубчатых колес и муфт, размещенных внутри передней бабки. Суппорт 6 устройство для закрепления резца, обеспечения движения подачи, т. е. перемещения резца в различных направлениях. Движения подачи могут осуществляться вручную и механически. Механическое движение подачи суппорт получает от ходового винта и ходового вала. Фартук 5 система механизмов, преобразующих вращательное движение ходового винта и ходового вала в прямолинейное движение суппорта. Коробка подач 3 механизм, передающий вращение ходовому винту и ходовому валу и изменяющий величину подачи. Вращательное движение в коробку подач передается от шпинделя с помощью реверсивного механизма и гитары со сменными зубчатыми колесами. Гитара 2 предназначается для настройки станка на требуемую подачу подбором соответствующих сменных зубчатых колес. Задняя бабка 7 предназначена для поддерживания правого конца длинных заготовок в процессе обработки, а также закрепления сверл, зенкеров и разверток.

Фрезерование поверхностей заключается в снятии стружки вращающимися многолезвийными инструментами — фрезами, режущие кромки зубьев которых находятся в прерывистом контакте с обрабатываемым материалом. Различают следующие основные виды фрезерования: 1) осевое цилиндрическое фрезерование цилиндрическими, дисковыми и концевыми фрезами; 2) торцовое фрезерование торцовыми, дисковыми и концевыми фрезами; 3) двустороннее фрезерование дисковыми, концевыми и торцовыми фрезами; 4) трехстороннее фрезерование концевыми и шпоночными фрезами; 5) комбинированное фрезерование наборами фрез; 6) фасонное фрезерование фасонными цилиндрическими и концевыми фрезами. Фрезерование применяют для обработки поверхностей различных форм (плоскостей, фасонных поверхностей и др.). Чаще всего фрезерованием обрабатывают плоскости. Для этой цели применяют цилиндрические или торцовые фрезы. Первые бывают с прямыми (рис. 109, а) или с винтовыми (рис. При применении фрез последнего вида фрезерование протекает более плавно и спокойно вследствие постепенного врезания зубьев в металл. Торцовые фрезы подразделяются на хвостовые и насадные (рис. 109, в). Последние при их значительных размерах делают с вставными зубьями (фрезерные головки, см. рис. 109, г), что позволяет расходовать меньше дорогих инструментальных сталей и заменять, в случае надобности, отдельные зубья фрезы, корпус которой делается из относительно дешевой стали (например, стали 45). Для фрезерования пазов применяют дисковые, а также концевые цилиндрические фрезы. Дисковые фрезы подразделяются на следующие виды: двусторонние, трехсторонние и пазовые (рис. 109, в—ж). Первые имеют зубья на периферии и на одном из торцов; вторые, кроме того, и на втором торце. Регулируемые трехсторонние фрезы состоят из двух половин, между которыми помещают прокладки для регулировки толщины фрезы, уменьшающейся после ее заточки. Пазовые фрезы имеют зубья только на периферии. Для фрезерования углублений, канавок, фасонных поверхностей применяют угловые фасонные фрезы, которые могут быть насадными и хвостовыми (рис. 109, е). Существуют также особые фрезы для нарезания зубчатых профилей, нарезания резьб и др. (рис. 109, ж, з, и). Для изготовления фрез применяют быстрорежущие стали (Р18, Р9), сталь 9ХС, а также оснащают фрезы пластинками из твердых сплавов.

Геометрическая форма каждого зуба фрезы в принципе сходна с геометрической формой токарного резца, однако условия работы зубьев фрез хуже, чем токарных резцов, вследствие прерывистого контакта зубьев фрезы с обрабатываемой поверхностью. Резание металла при фрезеровании протекает менее спокойно, чем при постоянном контакте режущей кромки резца с обрабатываемой поверхностью, что имеет место при точении. Геометрические параметры зуба фрезы показаны на рис. 110; здесь передний угол γ = 5 ÷ 15°, задний угол α = 10 ÷ 30° и угол заострения β. У фрез, оснащенных пластинками из твердых сплавов, часто передние углы имеют отрицательное значение, а угол заострения β получается до 90°. Чем больше этот угол, тем прочнее зуб фрезы и лучше условия теплоотвода в тело инструмента. Скорость резания v при фрезеровании равна окружной скорости вращения инструмента. Глубина резания t — это слой металла, снимаемый за один проход (рис. 111). Рис. 111. Схема фрезерования Шириной фрезерования В называют длину части поверхности, находящуюся в контакте с режущими элементами фрезы и измеряемую в направлении, перпендикулярном подаче. Подача — это перемещение обрабатываемой заготовки относительно инструмента или, наоборот, фрезы относительно заготовки. sмин=sоб * n =sz * z *n мм/мин, гдеz — число зубьев фрезы; n — число оборотов фрезы в минуту; n = (1000*v) / π*d об/мин; гдеv — скорость резания в м/мин; d— диаметр фрезы в мм. Скорость резания зависит от обрабатываемого материала, условий обработки, глубины резания, подачи, стойкости фрезы и т. д. и назначается по нормативам режима резания или подсчитывается по эмпирическим формулам.

При фрезеровании инструментами с периферическими зубьями стружка имеет вид запятой (рис. 112). Ее толщина не равномерна и изменяется по мере поворота зуба относительно обрабатываемой поверхности. Рис. 113. Попутное (а) и встречное (б) фрезерование Различают попутное (по подаче) и встречное (против подачи) фрезерование. В первом случае (рис. Чаще применяют второй способ, при котором толщина стружки постепенно увеличивается и достигает наибольшего значения при выходе зуба фрезы из контакта с обрабатываемой поверхностью. Площадь поперечного сечения стружки в каждый момент резания — величина переменная. Силы резания, действующие на зубья фрезы, имеют различные направления и разную величину в зависимости от направления подачи по отношению к направлению вращения фрезы, т. е. от способа фрезерования (встречное или попутное), а также от рода фрезерования (торцовыми фрезами или фрезами с периферическими зубьями). При встречном фрезеровании цилиндрическими фрезами сила резания Р, действующая на каждый зуб фрезы, может быть разложена на две составляющих: касательную к фрезеPz и радиальную Рy, направленную к центру фрезы. Касательная сила создает крутящий момент M = (Pz* d )/2 кГмм, где d — диаметр фрезы в мм.

Сверление Сверление — вид механической обработки материалов резанием, при котором с помощью специального вращающегося режущего инструмента (сверла) получают отверстия различного диаметра и глубины, или многогранные отверстия различного сечения и глубины. Назначение сверления Сверление — необходимая операция для получения отверстий в различных материалах при их обработке, целью которой является:

Сверление цилиндрических отверстий, а также сверление многогранных (треугольных, квадратных, пяти- и шестигранных, овальных) отверстий выполняют с помощью специальных режущих инструментов — свёрл.

Операции сверления производятся на следующих станках:

И на ручном оборудовании:

Для облегчения процессов резания материалов применяют следующие меры:

Виды сверления [править]

Охлаждение при сверлении [править] Большой проблемой при сверлении является сильный разогрев сверла и обрабатываемого материала из-за трения. В месте сверления температура может достигать нескольких сотен градусов Цельсия. При сильном разогреве материал может начать гореть или плавиться. Многие стали при сильном разогреве теряют твердость, в результате режущие кромки стальных свёрл быстрее изнашиваются, из-за чего трение только усиливается, что в итоге приводит к быстрому выходу свёрл из строя и резкому снижению эффективности сверления. Аналогично, при использовании твердосплавного сверла или сверла со сменными пластинами, твердый сплав при перегреве теряет твердость, и начинается пластическая деформация режущей кромки, что является нежелательным типом износа. Для борьбы с разогревом применяют охлаждение с помощью охлаждающих эмульсий или смазочно-охлаждающих жидкостей (СОЖ). При сверлении ручным инструментом сверление время от времени прерывают и окунают сверло в емкость с жидкостью. 18) Шлифовáние — механическая или ручная операция по обработке твёрдого материала (металл, стекло, гранит, алмаз и др. Типы шлифовального инструмента [править]

Хонингование — вид абразивной обработки материалов с применением хонинговальных головок (хонов). В основном применяется для обработки внутренних цилиндрических поверхностей путём совмещения вращательного и возвратно-поступательного движения хона с закреплёнными на нём раздвижными абразивными брусками с обильным орошением обрабатываемой поверхности смазочно-охлаждающей жидкостью. Один из видов чистовых и отделочных обработок резанием. Позволяет получить отверстие с отклонением от цилиндричности до 5 мкм и шероховатостью поверхности Ra=0,63÷0,04. Хонингование наружных поверхностей осуществляется на специализированных станках (горизонтально-хонинговальных) или модернизированных (шлифовальных, горизонтально-расточных), производительность при этом по сравнению с суперфинишированием в 2—4 раза выше вследствие бо́льшего количества брусков и бо́льших давлений. Области применения хонингования [править] Обработка отверстий в различных деталях в том числе в деталях двигателя (отверстий блоков цилиндров, гильз цилиндров, отверстий кривошипной и поршневой головок шатунов, отверстий шестерен) и т. д. Хонинговочная сетка является побочным эффектом этого высокоточного метода шлифования. По её характеру можно судить о правильности обработки, точности соблюдения технологии. Особенно это актуально при работе ручным инструментом. Она также способствует лучшему смазыванию при работе пары трения . При обработке хонингованием обеспечивается стабильное получение точных отверстий и требуемых параметров шероховатости обработанной поверхности. Инструмент для хонингования При хонинговании используют бруски изготовленный методом прессования на керамической и бакелитовой основе. Абразивным материалом являются белый электрокорунд марок 23А, 24А, 25А и зеленый карбид кремния марок 63С, 64С, а также в качестве абразива используется алмаз и эльбор. 1 2 3 1 а) в) 3 1 б) г)

25)

Ковка — это высокотемпературная обработка различных металлов (железо, медь и её сплавы, титан, алюминий и его сплавы), нагретых до ковочной температуры. Для каждого металла существует своя ковочная температура, зависящая от физических (температура плавления, кристаллизация) и химических (наличия легирующих элементов) свойств. Для железа температурный интервал 1250–800 °С, для меди 1000–650 °С, для титана 1600—900 °С, для алюминиевых сплавов 480–400 °С. Различают:

Изделия и полуфабрикаты, получаемые ковкой, называют поковкой. При ковке в штампах металл ограничен со всех сторон стенками штампа. При деформации он приобретает форму этой полости (см. При свободной ковке (ручной и машинной) металл не ограничен совсем или же ограничен с одной стороны. При ручной ковке непосредственно на металл или на инструмент воздействуют кувалдой или молотом. Свободную ковку применяют также для улучшения качества и структуры металла. При проковке металл упрочняется, завариваются так называемые несплошности и размельчаются крупные кристаллы, в результате чего структура становится мелкозернистой, приобретает волокнистое строение. Машинную ковку выполняют на специальном оборудовании — молотах с массой падающих частей от 40 до 5000 кг или гидравлических прессах, развивающих усилия 2–200 МН (200–20000 тс), а также на ковочных машинах. Изготовляют поковки массой 100 т и более. Для манипулирования тяжёлыми заготовками при ковке используют подъёмные краны грузоподъёмностью до 350 т, кантователи и специальные манипуляторы. Ковка является одним из экономичных способов получения заготовок деталей. При ковке используют набор кузнечного инструмента, с помощью которого заготовкам придают требуемую форму и размеры. Основные операции ковки [править]

Ковка может быть горячей и холодной. Горячая ковка создаётся методом нагревания металла и придания ему нужной формы. В то же время холодная ковка создается без нагрева металла. При помощи сгиба либо вручную, либо на специальном станке, также в создании узора участвует болгарка (обрезание концов квадратного либо круглого прута), и сварочный аппарат, который собирает детали узора вместе. Область применения ковки — мелкосерийное и единичное производство. Достоинства ковки:

Недостатки ковки:

Горячая объёмная штамповка — это вид обработки металлов давлением, при которой формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента — штампа. Течение металла ограничивается поверхностями полостей (а также выступов), изготовленных в отдельных частях штампа, так что в конечный момент штамповки они образуют единую замкнутую полость (ручей) по конфигурации поковки. В качестве заготовок для горячей штамповки применяют прокат круглого, квадратного, прямоугольного профилей, а также периодический. При этом прутки разрезают на отдельные (мерные) заготовки, хотя иногда штампуют из прутка с последующим отделением поковки непосредственно на штамповочной машине. Применение объемной штамповки оправдано при серийном и массовом производстве. При использовании этого способа значительно повышается производительность труда, снижаются отходы металла, обеспечиваются высокие точность формы изделия и качество поверхности. Штамповка в открытых штампах характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает часть металла – облой, который закрывает выход из полости штампа и заставляет остальной металл заполнить всю полость. В конечный момент деформирования в облой выжимаются излишки металла, находящиеся в полости, что позволяет не предъявлять высокие требования к точности заготовок по массе. Штамповкой в открытых штампах можно получить поковки всех типов. Штамповка в закрытых штампах характеризуется тем, что полость штампа в процесс деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа постоянный и небольшой, образование в нем облоя не предусмотрено. Устройство таких штампов зависит от типа машины, на которой штампуют. Например, нижняя половина штампа может иметь полость, а верхняя – выступ (на прессах), или верхняя – полость, а нижняя – выступ (на молотах).

Преимущества и недостатки. Масса слитков составляет от 200 кг до 350т. Наибольшее распространение имеют слитки массой более 1 т. Для ковки применяются слитки многогранные (чаще всего шести восьмигранные) или цилиндрические. По способу изготовления поковок различают свободную ковку и горячую объёмную штамповку. Горячая объёмная штамповка – это вид обработки материалов давлением, при котором формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента – штампа. Течение металла ограничивается поверхностями плоскостей, изготовленных в отдельных частях штампа, так что в конечный момент штамповки они образуют единую замкнутую плоскость (ручей) по конфигурации поковки. В качестве заготовок для горячей штамповки в подавляющем большинстве случаев применяют прокат круглого квадратного, прямоугольного профилей, а также периодический. При этом прутки разрезают на отдельные заготовки, хотя иногда штампуют и от прутка с последующем отделением поковки непосредственно на штамповочной машине. Заготовки отрезают от прутка различными способами: на кривошипных пресс-ножницах, газовой резкой и т д. По сравнению с ковкой штамповка имеет ряд преимуществ. Горячей объёмной штамповкой можно получать без напусков поковки сложной конфигурации, которые ковкой изготовить без напусков нельзя, при этом допуски на штамповочную поковку в 3 – 4 раза меньше, чем на кованную. В следствии этого значительно сокращается объём последующей механической обработки, штамповочные поковки обрабатывают только в местах сопряжения с другими деталями, и эта обработка может сводиться только к шлифованию. Производительность штамповки значительно выше – составляет десятки и сотни штамповок в час. В то же время штамповочный инструмент штамп – дорогостоящий инструмент и является пригодным только для изготовления какой то одной, конкретной поковки. В связи с этим штамповка экономически целесообразна лишь при изготовлении достаточно больших партий одинаковых поковок. Кроме того, для объёмной штамповке поковок требуется гораздо больше усилий деформирования, чем для ковки таких же поковок. Поковки массой в несколько сот килограммов для штамповки считается крупными. В основном штампуют поковки массой 20 – 30 килограмм. Но благодаря созданию мощных машин в отдельных случаях штампуют поковки массой до трёх тонн. Горячей объёмной штамповкой изготовляют заготовки для ответственных деталей автомобилей, тракторов, сельскохозяйственных машин, самолётов, железнодорожных вагонов, станков и так далее. Конфигурация поковок чрезвычайно разнообразна, в зависимости от неё поковки обычно разделяются на группы. Например, штампованные поковки, можно разделить на 2 группы: удлинённой формы, характеризующиеся большим отношением длинны к ширине, и круглые или квадратные в плане. Наличие большого разнообразия форм и размеров штампованных поковок, а также сплавов, из которых их штампуют, обуславливает существование различных способов штамповки. Так как характер течения металла в процессе штамповки определяется типом штампа, то этот признак можно признать основным для классификации способов штамповки. В зависимости от типа штампа выделяют штамповку в открытых штампах и в закрытых штампах. Штамповка в открытых штампах характеризуется переменным зазором между подвижным и неподвижным частями штампа. В этот зазор вытекает заусенец (облой), который закрывает выход из полости штампа и заставляет металл целиком заполнить всю полость. В конечный момент формирования заусенец выжимаются излишки металла, находящийся в плоскости, что позволяет не предъявлять особо высоких требований к точности заготовок по массе. Заусенец затем обрезается в специальных штампах. Штамповкой в открытых штампах получают поковки всех типов. Штамповка в закрытых штампах характеризуется тем, что полость штампа в процессе деформирования остаётся закрытой. Зазор между подвижной и не подвижной частями штампа при этом постоянный и большой, так что образование заусенца в нём не предусматривается. Устройство таких штампов зависит от типа машины, на которых штампуют. Закрытый штамп может быть с одной или двумя взаимно перпендикулярными плоскостями разъёма, то есть состоять из трёх частей. При штамповке в закрытых штампах надо строго соблюдать равенство объёмов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше нужного. Значит процесс получения заготовки усложняется, поскольку отрезка заготовок должна сопровождаться высокой точностью. Существенным преимуществом штамповки в закрытых штампах является уменьшение расхода металла, поскольку нет отхода заусениц. Поковки полученные в закрытых штампах имеют более благоприятную микроструктуру, так как волокна обтекают контур поковки, а не прорезаются в месте выхода металла заусениц. штамповке в закрытых штампах металл деформируется в условиях всестороннего неравномерного сжатия при больших зажимающих напряжениях, чем в открытых штампах. Это позволяет получить большие степени деформации и штамповать малопластичные сплавы. К закрытой штамповке можно отнести штамповку выдавливанием и прошивкой, так как штамп в этих случаях выполняют по типу закрытого и отхода металла заусениц не предусматривает. Деформирование металла при горячей штамповке вдавливанием и прошивкой происходит так же, как при холодном прямом и обратном выдавливании. ⇐ Предыдущая78910111213141516Следующая ⇒ Читайте также: Техника нижней прямой подачи мяча Комплекс физических упражнений для развития мышц плечевого пояса Стандарт Порядок надевания противочумного костюма Общеразвивающие упражнения без предметов |

|

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 702; Нарушение авторского права страницы; Мы поможем в написании вашей работы!

infopedia.

|

Занятие На тему: Устройство токарного станка по древесине.( Дата проведения 13.05. 20г) | Презентация к уроку (5, 6 класс):

Тема урока: Устройство токарного станка по обработке древесины

Ход урока

1.Организационно-подготовительная часть 3 мин.

Приветствие , контроль посещаемости, назначение дежурных, проверка готовности учащихся к уроку.

2.Теоретическая часть 2 мин.

(Повторение пройденного материала)

Вопросы ученикам:

1.Что относится к графической документации?

2.Что называется масштабом, для чего он служит?

3.Какие размеры рамки для чертежа?

4.Какие элементы цилиндрической детали вы знаете?

5.По каким признакам на чертеже можно отличить деталь цилиндрической форми ?

6. Для чего предназначен сборочный чертеж?

Для чего предназначен сборочный чертеж?

7.Чем отличается сборочный чертеж от чертежа однодетального изделия?

Итоги повторения.

3.Сообщение темы, цели и задачи урока 1 мин.

Тема урока. Устройство токарного станка по обработке древесины( СТД-120М).

Цель урока: Изучить устройства моделей токарного станка по дереву СТД-120М;

Задачи урока: 1.Рассмотреть кинематическую схему станка и операции, выполняемые на станке;

- Способствовать развитию бережного отношения к оборудованию и инструментам.

- Изучить назначение узлов токарного станка.

Тип урока: комбинированный.

Оснащение урока: Токарный станок по дереву, инструменты и приспособления для станка; учебник , рабочая тетрадь. Заготовки.

Методы обучения: рассказ, беседа, фронтальный опрос, практическая работа.

Тип урока: комбинированный.

Опорные понятия: Токарный станок по дереву, инструменты для станка, оснастка станка.

4. Изложение программного материала — 23 мин.

План рассказа:

1) – Предназначение токарного станка по дереву и какие изделия выполняют.

2) – Основные части токарного станка СТД-120М.

3) – Назначение узлов токарного станка.

4) – Инструменты и приспособления для станка.

5) – Последовательность изготовления изделия на токарном станке.

6) – Правила безопасной работы на станке.

7) – Работа с учебником.

Учебный токарный станок по дереву СТД-120М предназначен для выполнения легких токарных работ по дереву и в центрах, на планшайбе или в патроне, а также для выполнения несложных сверлильных работ:

- точение цилиндрических и профильных тел вращения

- торцевание, закругление и отрезание заготовок под различными углами

- внутреннее точение по заданному профилю и сверление

- профильную и декоративную обработку плоских поверхностей большого диаметра на планшайбе (типа тарелки, чашки)

На предыдущих уроках мы убедились, что изготовить деталь или изделие цилиндрической формы вручную — довольно сложная задача.

Гораздо быстрее и проще сделать это на токарном станке по дереву.

В школьных мастерских обычно применяются токарные станки моделей СТД-120 и СТД-120М.

Рассказываю об основных узлах станка СТД-120

Основание (1) — это стол на котором расположена станина и служит для общего крепления станка.

Электродвигатель (2) — для обеспечения вращательного движения;

Станина (3) — для крепления основных узлов и агрегатов станка;

Ограждение ременной передачи (4) — для защиты при работе;

Магнитный пускатель(выключатель (5)- для пуска-остановки станка;

Светильник (6 )- для подсветки рабочей зоны;

Передняя бабка (7 )- служит для поддержания заготовки и приведения ее во вращательное движение;

Шпиндель (8)- для передачи вращательного движения на заготовку;

Подручник (9)- для поддержания резца и удобства при работе;

Задняя бабка (10)- для поддержания длинных заготовок при помощи центра;

Защитный экран (11)- для защиты глаз от пыли и стружки;

Приспособления для станка СТД_120М.

а — патрон; б — планшайба; в- трезубец .

Показываю образцы крепления.

Правила крепления.

Учащимся демонстрирую резцы для работы на токарном станке.

Различают черновое и чистовое точение. Основной режущий инструмент

-полукруглая стамеска (рейер) и косая стамеска (майзель). Полукруглая стамеска снимает верхний, толстый слой материала – грубая обработка, а косяком изделия обрабатывают начисто.

Последовательность изготовления изделия на токарном станке.

1.Подбор материала (береза, липа, осина, бук, вяз, орех).

2.Подбор заготовки с припуском.

3.Разметка центров заготовки.

4.Закрепление заготовки в центрах передней и задней бабки.

5.Черновая обработка.

6.Разметка заготовки.

7.Чистовая обработка.

8.Шлифовка изделия.

9.Обрезка заготовки или снятие заготовки с центров.

5. Практическая работа – 50 мин.

Выполнение заданий:

1.Выписать из учебника устройство токарного станка СТД-120М и правила безопасной работы на станке.

2. Ознакомьтесь с устройством станка.

3. Убедившись, что станок отключен:

а) переместите заднюю бабку в крайнее правое положение;

4) замерьте:

а) расстояние между центрами;

б) расстояние от линии центров до станины; в) величина вылета пиноли.

5. Поупражняйтесь в креплении заготовок на станке (в патроне, центрах, на планшайбе).

6.Выбрать заготовку для точения;

7.Изучить чертёж и технологическую карту детали;

8.Подготовить и установить заготовку на станок;

9.Подобрать необходимые режущие и измерительные инструменты;

10.Выточить деталь на станке согласно технологической карте изделия.

Постоянно осуществляю текущий контроль и оказывает необходимую помощь учащимся.

5. Текущий инструктаж: Постоянное напоминание о технике безопасности при работе на токарном станке по дереву.

6. Закрепление пройденного материала 5-3мин.

1. К каким машинам относится СТД-120?

2. Какими инструментами выполняется точение?

З. Каково назначение рабочего органа? двигателя? передаточного механизма?

4. Назовите основные части токарного станка по обработке древесины.

5. Какие приспособления применяются для закрепления заготовки? Чем определяется их выбор?

6. Как крепят на станке длинные и короткие заготовки?

7. Почему ременную передачу надо закрывать кожухом?

7.Домашнее задание-1 мин.

— изучить содержание учебника §6 стр.17-22;

— ответить на вопросы стр. 22 учебника.

8.Подведение итогов урока 5-7 мин..

1.Анализ урока (обратить внимание на активность учащихся).

2.Разобрать ошибки, допущенные учащимися при выполнении работы.

3.Оценить работу учащихся и сообщить оценки, комментируя их.

4.Уборка рабочих мест и мастерской.

Детали для токарного станка по дереву 16 x 46 дюймов с УЦИ на Grizzly.com

Если вы не можете найти нужную деталь ниже, обратитесь в нашу службу технической поддержки.

отдел в

[email protected]

или 570-546-9663.

Обратите внимание: все детали поставляются с нашего предприятия в Спрингфилде, штат Миссури.

1

P0462001

Сейчас: PS05M

PHLP HD SCR M5-.8 X 8

Цена

Н/Д

Посмотреть замену

2

P0462002

Цена

$ 41,00

3

P0462003

Сейчас: PB26M

HEX Bolt M8-1. 25 x 30 0003

25 x 30 0003

Цена

N/A

Посмотреть замену

4

P0462004

Сейчас: PLW04M

СТОПОРНАЯ ШАЙБА 8MM

Цена

Н/Д

Посмотреть замену

5

P0462005

*DISCD*МОТОР 2HP 1PH 110V V1.12.05

Товар больше не доступен

Цена

Н/Д

НЕТ В НАЛИЧИИ

5-1

P0462005-1

Цена

4,25 $

5-1V2

P0462005-1V2

Сейчас: P0462005V2-1

КРЫШКА ВЕНТИЛЯТОРА 156 X 68 ММ V2. 01.09

01.09

Цена

Н/Д

Посмотреть замену

5-2

P0462005-2

Цена

$ 3,50

5-2V2

P0462005-2V2

Сейчас: P0462005V2-2

Вентилятор 150 x 30 мм v2.01.09

.0002 Цена

Н/Д

Посмотреть замену

5-3

P0462005-3

*ДИСК*КРЫШКА КОНДЕНСАТОРА 54 X 108MM V1.12.05

Товар больше не доступен

Цена

Н/Д

НЕТ В НАЛИЧИИ

5-3V2

P0462005-3V2

Сейчас: P0462005V2-4

СОЕДИНИТЕЛЬНАЯ КОРОБКА ДВИГАТЕЛЯ V2. 01.09

01.09

2 Цена

3

Посмотреть замену

5-4

P0462005-4

*DISCD*S КОНДЕНСАТОР 300M 300V 1-1/2 X 3 V

Товар больше не доступен

Цена

Н/Д

НЕТ В НАЛИЧИИ

5-4V2

P0462005-4V2

Цена

$18,50

5-5

P0462005-5

Цена

$19,75

5-6

P0462005-6

Price

$6.00

5-7V2

P0462005-7V2

Now: P0462005V2-4

MOTOR JUNCTION BOX V2. 01.09

01.09

Price

N/A

Посмотреть замену

5-8V2

P0462005-8V2

Цена

3,50 $

5В2

P0462005V2

Цена

353,75 $

5V2-1

P0462005V2-1

Цена

12,25 $

5V2-2

P0462005V2-2

Цена

8,75 $

5V2-3

P0462005V2-3

Цена

$18,50

5В2-4

P0462005V2-4

Цена

$ 11,50

6

P0462006

Сейчас: P0584022

Выдвигая стержень

Цена

N/A

Посмотреть замену

7

P0462007

Сейчас: PR58M

НАРУЖНОЕ СТОПОРНОЕ КОЛЬЦО 24MM

Цена

Н/Д

Посмотреть замену

8

P0462008

Сейчас: P0584026

КОМПЛЕКТ ПОЛЫХ НАКАТНИКОВ SCR M6 X 10

Цена

Посмотреть замену

9

P0462009

Цена

$ 32,00

10

P0462010

Сейчас: PR38M

int Упорное кольцо 62 мм

Цена

N/A

Посмотреть замену

11

P0462011

Сейчас: P6007ZZ

ШАРИКОВЫЙ ПОДШИПНИК 6007ZZ

Цена

Н/Д

Посмотреть замену

12

P0462012

Сейчас: P0584009

КРОНШТЕЙН РЫЧАГА ПЕРЕКЛЮЧЕНИЯ

Цена

Нет

3

Посмотреть замену

13

P0462013

Сейчас: PR12M

ДОП. СТОПОРНОЕ КОЛЬЦО 35MM

СТОПОРНОЕ КОЛЬЦО 35MM

Цена

Н/Д

3

33

Посмотреть замену

14

P0462014

Цена

5,50 $

15

P0462015

Цена

$ 8,509

15-1

P0462015-1

Сейчас: P0584070

Компания

Цена

N/A

Посмотреть замену

15-2

P0462015-2

Сейчас: G8988

Защитный лепестковый переключатель

Цена

Н/Д

Посмотреть замену

15-3

P0462015-3

Сейчас: PSW09-1

КЛЮЧ ПОДКЛАДНОГО ПЕРЕКЛЮЧАТЕЛЯ

Цена

Н/Д

3

Посмотреть замену

15-4

P0462015-4

Сейчас: P0584072

ПЛАСТИНА РАСПРЕДЕЛИТЕЛЬНОЙ КОРОБКИ

Цена

Н/Д

Посмотреть замену

16

P0462016

Цена

208,00 $

16А

P0462016A

Цена

786,25 $

17

P0462017

Сейчас: PK93M

КЛЮЧ 4 X 4 X 80

Цена

3A 9000

Посмотреть замену

18

P0462018

Сейчас: PR06M

ДОП. СТОПОРНОЕ КОЛЬЦО 16MM

СТОПОРНОЕ КОЛЬЦО 16MM

Цена

Н/Д

23

3

3

Посмотреть замену

19

P0462019

Сейчас: P0584020

РУКАВ

Цена

Н/Д

Посмотреть замену

20

P0462020

Сейчас: P0584019

ПРУЖИНА СЖАТИЯ

Цена

Н/Д

Посмотреть замену

21

P0462021

Цена

45,75 $

22

P0462022

Цена

$ 8,75

23

P0462023

Сейчас: PR06M

Vext Staining Ring 16 мм

Цена

N/A

Посмотреть замену

24

P0462024

Цена

$1,00

25

P0462025

Цена

$ 10,75

26

P0462026

Теперь: PS68M

PHLP HD SCR M6-1 x 10

Цена

N/A

Посмотреть замену

27

P0462027

Сейчас: PS68M

PHLP HD SCR M6-1 X 10

Цена

Н/Д

23

3

Посмотреть замену

28

P0462028

Цена

3,75 $

29

P0462029

Цена

$55,75

29-1

P0462029-1

Цена

$ 23,75

30

P0462030

Сейчас: P0584084

Пласти

Посмотреть замену

31

P0462031

Сейчас: P0584003

SPUR CENTER MT#2

Цена

Н/Д

Посмотреть замену

32

P0462032

Цена

16,75 $

33

P0462033

Сейчас: P0462033V2

ШПИНДЕЛЬ 1 X 8,1″ V2. 10003

10003

Цена

Н/Д

Посмотреть замену

33-1

P0462033-1

Цена

7,50 $

33V2

P0462033V2

Цена

48,50 $

34

P0462034

Сейчас: PK93M

КЛЮЧ 4 X 4 X 80

Цена

Н/Д

Посмотреть замену

35

P0462035

Сейчас: P6205ZZ

ШАРИКОВЫЙ ПОДШИПНИК 6205ZZ

Цена

Н/Д

3

Посмотреть замену

36

P0462036

Сейчас: PR26M

ВНУТРЕННЕЕ СТОПОРНОЕ КОЛЬЦО 52MM

Цена

Н/Д

3

33

Посмотреть замену

37

P0462037

Сейчас: PR26M

ВНУТР. СТОПОРНОЕ КОЛЬЦО 52MM

СТОПОРНОЕ КОЛЬЦО 52MM

Цена

Н/Д

23

23

Посмотреть замену

38

P0462038

Сейчас: P6205ZZ

ШАРИКОВЫЙ ПОДШИПНИК 6205ZZ

Цена

Н/Д

3

3

Посмотреть замену

39

P0462039

Сейчас: PR11M

ДОП. СТОПОРНОЕ КОЛЬЦО 25MM

Цена

Н/Д

23

3

3

Посмотреть замену

40

P0462040

Сейчас: PR58M

ДОП. СТОПОРНОЕ КОЛЬЦО 24MM

СТОПОРНОЕ КОЛЬЦО 24MM

Цена

Н/Д

3

33

Посмотреть замену

41

P0462041

Цена

1,25 $

42

P0462042

Сейчас: P0584048

ПЕРЕДАЧА В СБОРЕ

Цена

Н/Д

Посмотреть замену

43

P0462043

Сейчас: PS08M

PHLP HD SCR M5-.8 X 12

Цена

Н/Д

3

Посмотреть замену

44

P0462044

Сейчас: PS02M

PHLP HD SCR M4-. 7 X 12

7 X 12

Цена

Н/Д

3

3

Посмотреть замену

45

P0462045

Сейчас: P0584045

ПОВОРОТНЫЙ ШТИФТ В СБОРЕ

Цена

Н/Д

3

33

Посмотреть замену

46

P0462046

Цена

$ 3,50

47

P0462047

СЕЙЧАС: P0584037

Поворот база

Цена

N/A

Посмотреть замену

48

P0462048

Сейчас: P0584043

ЗАЖИМ A

Цена

Н/Д

Посмотреть замену

49

P0462049

Сейчас: PN29M

ШЕСТИГРАННАЯ ГАЙКА M18-2,5

Цена

Н/Д

3

33

Посмотреть замену

50

P0462050

Сейчас: PR58M

ДОП. СТОПОРНОЕ КОЛЬЦО 24MM

СТОПОРНОЕ КОЛЬЦО 24MM

Цена

Н/Д

3

33

Посмотреть замену

51

P0462051

Цена

$13,25

52

P0462052

Цена

$ 3,50

53

P0462053

Сейчас: PSS21M

Установите винт M8-1,25 x 25

Цена

N/A

Посмотреть замену

54

P0462054

Сейчас: PN03M

ШЕСТИГРАННАЯ ГАЙКА M8-1,25

Цена

Н/Д

2

33

Посмотреть замену

55

P0462055

Сейчас: PS08M

PHLP HD SCR M5-. 8 X 12

8 X 12

Цена

Н/Д

3

3

Посмотреть замену

56

P0462056

Сейчас: P0584039

ПЕРЕГОРОДКА

Цена

Н/Д

Посмотреть замену

57

P0462057

Цена

$ 612,25

58

P0462058

Сейчас: PCAP12M

Винт CAP M8-1.25 x 40 0003

Цена

N/A

Посмотреть замену

59

P0462059

Сейчас: PR08M

НАРУЖНОЕ СТОПОРНОЕ КОЛЬЦО 19MM

Цена

Н/Д

Посмотреть замену

60

P0462060

Цена

3,25 $

61

P0462061

Сейчас: P0584055

ЭКСЦЕНТРИЧНЫЙ ШТОК 90/90A

3

3

Цена0003

Посмотреть замену

62

P0462062

Сейчас: P0584056

КОРПУС ПОДСТАВНИКА

Цена

Н/Д

Посмотреть замену

62В2

P0462062V2

Цена

$ 28,25

63

P0462063

Сейчас: PN29M

HEX NUT M18-2,5

Цена

N/A

Посмотреть замену

64

P0462064

Цена

4,75 $

65

P0462065

Цена

$ 4,75

66

P0462066

Сейчас: P0584057

Ручка Assy M10-1,5 x 15

Цена

N/A

Посмотреть замену

67

P0462067

Сейчас: PR08M

ДОП. СТОПОРНОЕ КОЛЬЦО 19MM

СТОПОРНОЕ КОЛЬЦО 19MM

Цена

Н/Д

Посмотреть замену

68

P0462068

Сейчас: P0584057

РУКОЯТКА В СБОРЕ M10-1.5 X 15

Посмотреть замену

69

P0462069

Сейчас: P0584058

УДЛИНИТЕЛЬНАЯ ПОДСТАВКА

Цена

Н/Д

Посмотреть замену

69В2

P0462069V2

Цена

25,50 $

70

P0462070

Цена

25,75 $

70V2

P0462070V2

Цена

$ 18,50

71

P0462071

Сейчас: P0584061

Hailstock Live Center Mt#2

Цена

N/A

Посмотреть замену

72

P0462072

Цена

6,00 $

72V2

P0462072V2

Цена

$13,25

73

P0462073

Цена

25,50 $

73AV2

P0462073AV2

Цена

165,75 $

73V2

P0462073V2

Цена

$ 77,25

73V2A

P0462073V2A

Сейчас: P0462073AV2

Хвостовая стука v2. 11.09

11.09

Цена

N/A

v2.109

N/A

.

Посмотреть замену

74

P0462074

Цена

7,25 $

74V2

P0462074V2

Цена

$18,75

75

P0462075

Цена

1,25 $

75V2

P0462075V2

Цена

6,00 $

76

P0462076

Цена

$1,00

76V2

P0462076V2

Цена

1 доллар США

77

P0462077

Цена

9,75 $

77V2

P0462077V2

***USE P0462077V2A***

Товар больше не доступен

Цена

Н/Д

НЕТ В НАЛИЧИИ

77V2A

P0462077V2A

Цена

21,50 $

78

P0462078

Цена

2,00 $

78V2

P0462078V2

***USE P0462077V2A***

Товар больше не доступен

Цена

Н/Д

НЕТ В НАЛИЧИИ

79

P0462079

Сейчас: PR01M

ДОП. СТОПОРНОЕ КОЛЬЦО 10MM

СТОПОРНОЕ КОЛЬЦО 10MM

Цена

Н/Д

3

33

Посмотреть замену

80

P0462080

Цена

3,75 $

80V2

P0462080V2

Цена

5,75 $

81

P0462081

Цена

4,25 $

81V2

P0462081V2

Цена

$ 4,00

82

P0462082

Сейчас: PN02M

HEX NUT M10-1.5

Цена

N/A

Посмотреть замену

82V2

P0462082V2

Сейчас: PN29M

ШЕСТИГРАННАЯ ГАЙКА M18-2,5

Цена

Н/Д

3

3

Посмотреть замену

83

P0462083

Сейчас: PS08M

PHLP HD SCR M5-. 8 X 12

8 X 12

Цена

Н/Д

3

Посмотреть замену

84

P0462084

Цена

$ 1,50

85

P0462085

Сейчас: PLW04M

Шайон 8 мм

Цена

N/A

Посмотреть замену

86

P0462086

Сейчас: PN03M

ШЕСТИГРАННАЯ ГАЙКА M8-1,25

Цена

Н/Д

Посмотреть замену

87

P0462087

Сейчас: P0462088

ПОДСТАВКА ЛЕВАЯ/ПРАВАЯ

Цена

Н/Д

3

3

Посмотреть замену

87A

P0462087A

Сейчас: P0462088A

НОЖКИ В СБОРЕ КОРОБКА 2

Цена

н/д

Посмотреть замену

88

P0462088

Цена

261,75 $

88A

P0462088A

Цена

256,50 $

89

P0462089

Цена

9,50 $

90

P0462090

Цена

$ 1,50

91

P0462091

Теперь: Plabel-12A

Руководство для чтения 2W x 3,3H v2. 07.05

07.05

Цена

N/A

Посмотреть замену

92

P0462092

Сейчас: P0462041

ЭТИКЕТКА ИЗМЕНЕНИЯ СКОРОСТИ

Цена

Н/Д

3

33

Посмотреть замену

93

P0462093

Сейчас: PLABEL-14

ЭЛЕКТРИЧЕСТВО 1,4 Вт X 1,2 В

Цена

0

0 N/A

0

Посмотреть замену

94

P0462094

Сейчас: P0584079

ЭТИКЕТКА С ЛОГОТИПОМ GRIZZLY

Цена

Н/Д

3

Посмотреть замену

95

P0462095

Сейчас: PPAINT-1

N/S GRIZZLY G1023S

Цена

N/3

Посмотреть замену

96

P0462096

Сейчас: P0462096V2

ВИНТ ЗАДНЕЙ БАБКИ V2. 11.09

11.09

Цена

N0/

0

Посмотреть замену

96В2

P0462096V2

Цена

$10,00

97

P0462097

Сейчас: PSS04M

УСТАНОВОЧНЫЙ ВИНТ M6-1 X 12

Цена

Н/Д

Посмотреть замену

98

P0462098

Цена

$1,00

РУЧНАЯ

P0462РУЧНОЙ

Цена

$11,50

Запчасти для токарного станка с тормозом

Запчасти для токарного станка с тормозом

| Дом | Покупка | Оборудование | Опора | Связаться с |

| gif»> |

Добро пожаловать на склад продуктов ACCU | ||||

|

| |||||||||||||||||||||||||||||||

| Дом | Покупка | Оборудование | Опора | Связаться с | ||||||||

Copyright © 2006 Все права защищены. | ||||||||||||

23 Различные части токарного станка и их функции

Сегодня мы собираемся обсудить различные части токарного станка , которые полезны для выполнения операций на токарном станке.

Токарные станки более универсальны, чем все другие станки.

Он в основном используется для обработки круглых поверхностей, таких как цилиндрические или конические, но также может использоваться для изготовления плоских поверхностей, сверления отверстий, обработки пазов и многих других видов работ.

Итак, не теряя времени, приступим.

Parts of Lathe Machine

There are following parts are used in the lathe machine:

- Bed

- Guideways

- Headstock

- Spindle

- Carriage

- Saddle

- Cross slide

- Compound Rest

- Составной суппорт

- Стойка инструмента

- Фартук

- Задняя бабка

- Патрон

- Лицевая пластина

- Центр

- Корма вала

- СВЕДЕНИЙ ВИНТ

- Ноги

- Чипс

- Ручная колеса

- Скорость Скорость

- , а также ниспал.

в деталях.

в деталях.Детали токарного станка Станина

Станина является основным корпусом станка.

К нему прикручены все основные компоненты.

Обычно изготавливается из чугуна из-за его высокой прочности на сжатие.

Изготавливается методом литья и крепится болтами к полу.

Его верхняя часть состоит из направляющих станины или V-образных направляющих, которые прецизионно обработаны и используются для направления и выравнивания других частей токарного станка.

Направляющие

Направляющие обеспечивают движение задней бабки и каретки на станине.

Передняя бабка

Передняя бабка — это основная часть корпуса, которая размещается с левой стороны кровати.

Служит удерживающим устройством для зубчатых цепей, шпинделей, приводных шкивов и т.д.

Механизм передней бабки приводится в действие электродвигателем, вращающим шпиндель.

Также изготовлен из чугуна.

Шпиндель

Основная часть токарного станка, удерживающая и вращающая патрон.

Изготавливается из качественной легированной стали с термообработкой.

Резьба, конусы и т. д. выполнены на одном конце шпинделя, к которому можно прикрепить удерживающие устройства.

Каретка

Расположена между передней и задней бабками.

Используется для удержания и перемещения стойки инструмента вдоль станины к передней бабке или от нее.

Скользит по направляющим.

Также изготовлен из чугуна.

Состоит из шести основных частей:

- Седло

- Поперечный суппорт

- Составной упор

- Составной суппорт

- Стойка инструмента

- Фартук

Седло

Представляет собой Н-образную отливку, установленную на направляющих токарного станка, поддерживает поперечный салазок, обеспечивающий перемещение резцедержателя.

Поперечные салазки

Поперечные салазки — это часть каретки, позволяющая перемещать резцедержатель под прямым углом к направляющим станины во время обработки.

Поперечные салазки перемещаются винтом подачи.

Составной упор

Составной упор — это деталь, соединяющая поперечный суппорт и составной суппорт.

Составной упор монтируется поверх поперечного салазка.

Он имеет круглое основание, на котором сделаны градусные деления.

Питание не подается, но управляется вручную.

Определённую глубину резания можно установить вращением подающего винта составного упора.

После установки в соответствии с требованиями составной ползун прочно фиксируется на основании.

Составная направляющая

Составная направляющая крепится к составной опоре с помощью соединения типа «ласточкин хвост».

Составные суппорты используются для резки углов или конусов, которые нельзя обрезать вращением передней бабки.

Стойка для инструмента

Крепится болтами к каретке в верхней части составного суппорта.

Используется для жесткого удержания инструментов в правильном положении.

Фартук

Фартук находится на тележке.

Состоит из всех управляющих и движущихся механизмов вагона.

Фартук крепится к седлу с помощью механизмов подачи, обеспечивающих автоматическую подачу в каретку.

Маховик фартука можно вращать для перемещения каретки вручную вместе с станиной станка.

Задняя бабка

Задняя бабка представляет собой отливку, расположенную с правой стороны станины.

Его функция заключается в поддержке свободного конца заготовки или работы во время обработки.

Может скользить по направляющим станины и фиксироваться в любом положении.

Задняя бабка предназначена для следующих целей:

- Для поддержки свободных концов длинных заготовок при выполнении токарных операций.

- Для удержания режущих инструментов, таких как сверлильные патроны, сверла, развертки и т. д.

- Точение внешнего конуса методом смещения.

Патрон

Это важный инструмент, который используется для удержания и вращения заготовки.

Самый маленький кусок заготовки можно удерживать в патроне.

Планшайба

Планшайба крепится к шпинделю токарного станка и может быть установлена на месте для выполнения токарной операции.

Центр

Центр — это часть токарного станка, которая используется для поддержки длинных заготовок между передней и задней бабками для выполнения токарной операции.

Центр, который входит в шпиндель передней бабки и вращается вместе с заготовкой, называется подвижным центром.

Центр, который используется в шпинделе задней бабки и который не вращается, называется мертвой точкой.

Вал подачи

Изготовлен из высококачественной легированной стали.

Охватывает всю длину станины и устанавливается под ходовым винтом.

Имеет шпоночный паз, из которого можно передавать движения каретке механизма подачи.

При подключении механической подачи она обеспечивает поперечное перемещение инструмента.

Ходовой винт

Используется для нарезания резьбы.

Ходовой винт расположен на нижней стороне станины и используется для автоматического перемещения каретки во время нарезания резьбы.

Изготовлен из сплава хорошего качества и выполнен из трапецеидальной резьбы.

Ноги

Ноги используются для переноски всех нагрузок машины.

Крепятся болтами к полу, что предотвращает вибрацию.

Поддон для чипсов

Поддон для чипсов устанавливается с нижней стороны платформы.

Его основная функция — убирать всю стружку, удаляемую заготовкой.

Маховик

Это колесо, которое приводится в действие вручную для перемещения поперечных салазок, каретки, задней бабки и других частей, содержащих маховик.

Регулятор скорости

Регулятор скорости расположен на передней бабке и управляет скоростью вращения шпинделя.

Bull Gear

Изготовлен из чугуна.

Используется для медленных и быстрых скоростей с помощью заднего штифта выпуклой шестерни и фиксируется «шпонкой» на полом шпинделе.

Втулка

Втулка устанавливается внутри задней бабки, которую можно перемещать вперед и назад для установки или удаления мертвой точки.

Спецификация токарного станка

Размер токарного станка указан в соответствии с:

- Высота центров.

- Качели

- Расстояние между центрами

- Длина станины

- Максимальный диаметр стержня

- Качели на каретке

Итак, здесь мы должны знать о деталях токарного станка .

Надеюсь, вам понравится.

Часто задаваемые вопросы, относящиеся к частям токарного станка

Какая часть токарного станка используется для автоматического перемещения каретки во время нарезания резьбы?

Частью токарного станка, которая используется для автоматического перемещения каретки во время нарезания резьбы, является ходовой винт.

Какая часть токарного станка имеет силовой механизм?

Подающий стержень — это часть токарного станка, обеспечивающая силовой механизм.

Какая часть токарного станка состоит из следующих частей: поперечных салазок, фартука и резцедержателя?

Каретка — это часть токарного станка, состоящая из седла, поперечного суппорта, составного упора, составного суппорта, инструментальной стойки и фартука.

Какова функция составного люнета в токарном станке?

Основная функция заключается в обеспечении определенной глубины резания вращением винта подачи составного упора.

Какова функция поперечного суппорта на токарном станке?

Основной функцией поперечного суппорта является резка под углом или конусом, который нельзя обрезать вращением передней бабки.

Как называется часть токарного станка, которая используется для поддержки мертвой части длинного обрабатывающего вала, а также для поддержания осевого выравнивания обрабатывающего вала?

Часть токарного станка, которая используется для поддержки мертвой части длинного обрабатывающего вала, а также для поддержания осевого выравнивания обрабатывающего вала, называется мертвой точкой.

Определение реакций опор и моментов защемления

Определение реакций опор и моментов защемления

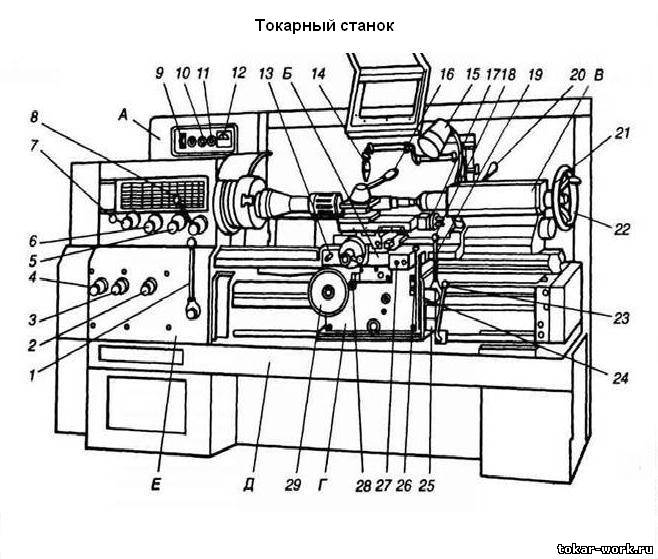

Механизм (т. е. система зубчатых колес и муфт), который позволяет изменять числа оборотов шпинделя, называют коробкой скоростей.

Механизм (т. е. система зубчатых колес и муфт), который позволяет изменять числа оборотов шпинделя, называют коробкой скоростей. Электропривод станка получает электроэнергию от сети промышленного тока. Общее включение станка производится пакетным выключателем, расположенным на специальном щите. Электрооборудование станка размещается в шкафу 8. Включение и выключение электродвигателя, пуск и остановка станка, управление механизмами станка осуществляют соответствующими кнопками, рукоятками, маховичками. В качестве режущего инструмента при работе на токарно-винторезном станке используют различные типы резцов, а также сверла, зенкеры, развертки, метчики, плашки. При работе на токарном станке применяют различные приспособления для закрепления заготовки: различной конструкции патроны, планшайбы, цанги, центры, хомутики, люнеты, оправки. К станку прилагается комплект ключей и других принадлежностей. Для контроля точности обработки токарь использует штангенциркули, микрометры, предельные калибры, шаблоны, угломеры и другие измерительные инструменты. Более подробные сведения о станке, режущих и измерительных инструментах и приспособлениях приведены в последующих главах книги.

Электропривод станка получает электроэнергию от сети промышленного тока. Общее включение станка производится пакетным выключателем, расположенным на специальном щите. Электрооборудование станка размещается в шкафу 8. Включение и выключение электродвигателя, пуск и остановка станка, управление механизмами станка осуществляют соответствующими кнопками, рукоятками, маховичками. В качестве режущего инструмента при работе на токарно-винторезном станке используют различные типы резцов, а также сверла, зенкеры, развертки, метчики, плашки. При работе на токарном станке применяют различные приспособления для закрепления заготовки: различной конструкции патроны, планшайбы, цанги, центры, хомутики, люнеты, оправки. К станку прилагается комплект ключей и других принадлежностей. Для контроля точности обработки токарь использует штангенциркули, микрометры, предельные калибры, шаблоны, угломеры и другие измерительные инструменты. Более подробные сведения о станке, режущих и измерительных инструментах и приспособлениях приведены в последующих главах книги.

109, б) зубьями.

109, б) зубьями. Концевые «пальцевые» цилиндрические фрезы применяют в тех случаях, когда по каким-либо причинам дисковыми фрезами нельзя обрабатывать: фрезерование пазов дисковыми, более жесткими, фрезами производительнее, чем концевыми.

Концевые «пальцевые» цилиндрические фрезы применяют в тех случаях, когда по каким-либо причинам дисковыми фрезами нельзя обрабатывать: фрезерование пазов дисковыми, более жесткими, фрезами производительнее, чем концевыми. Вместе с тем условия воздействия тепла, возникающего при резании фрезой, на ее зубья меньше, чем при точении, так как каждый зуб несколько охлаждается при выходе из контакта с обрабатываемым металлом.

Вместе с тем условия воздействия тепла, возникающего при резании фрезой, на ее зубья меньше, чем при точении, так как каждый зуб несколько охлаждается при выходе из контакта с обрабатываемым металлом. Различают подачу на один зуб фрезы (sz), подачу на один оборот фрезы (sоб) и подачу в минуту (sмин):

Различают подачу на один зуб фрезы (sz), подачу на один оборот фрезы (sоб) и подачу в минуту (sмин): 113) направление подачи и вращения фрезы совпадают, во втором они направлены противоположно.

113) направление подачи и вращения фрезы совпадают, во втором они направлены противоположно.

Свёрла в зависимости от свойств обрабатываемого материала изготавливаются нужных типоразмеров из следующих материалов:

Свёрла в зависимости от свойств обрабатываемого материала изготавливаются нужных типоразмеров из следующих материалов:

При сверлении на станке часто возможно организовать подачу жидкости непосредственно к месту сверления. Подача охлаждающей жидкости также может осуществляться через каналы в самом сверле, если это позволяет станок. Такие каналы делаются во многих цельных сверлах и во всех корпусных. Внутренняя подача СОЖ необходима при сверлении глубоких отверстий (глубиной 10 и более диаметров). При этом важно не столько охлаждение, сколько удаление стружки. Давление СОЖ вымывает стружку из зоны резания, что позволяет избежать её пакетирования или повторного резания. Если в таком случае невозможно организовать подачу СОЖ, то приходится осуществлять сверление с периодическими выводами сверла для удаления стружки. Такой метод крайне низкопроизводителен.

При сверлении на станке часто возможно организовать подачу жидкости непосредственно к месту сверления. Подача охлаждающей жидкости также может осуществляться через каналы в самом сверле, если это позволяет станок. Такие каналы делаются во многих цельных сверлах и во всех корпусных. Внутренняя подача СОЖ необходима при сверлении глубоких отверстий (глубиной 10 и более диаметров). При этом важно не столько охлаждение, сколько удаление стружки. Давление СОЖ вымывает стружку из зоны резания, что позволяет избежать её пакетирования или повторного резания. Если в таком случае невозможно организовать подачу СОЖ, то приходится осуществлять сверление с периодическими выводами сверла для удаления стружки. Такой метод крайне низкопроизводителен. ). Разновидность абразивной обработки, которая, в свою очередь, является разновидностью резания. Механическое шлифование обычно используется для обработки твёрдых и хрупких материалов в заданный размер с точностью до микрона . А также для достижения наименьшей шероховатости поверхности изделия допустимых ГОСТом. В качестве охлаждения обычно используют смазочно-охлаждающие жидкости (СОЖ).

). Разновидность абразивной обработки, которая, в свою очередь, является разновидностью резания. Механическое шлифование обычно используется для обработки твёрдых и хрупких материалов в заданный размер с точностью до микрона . А также для достижения наименьшей шероховатости поверхности изделия допустимых ГОСТом. В качестве охлаждения обычно используют смазочно-охлаждающие жидкости (СОЖ). Алмазные отрезные круги применяются для высокоточной резки твёрдого сплава, технической керамики, цветных металлов, кварцевого стекла, ферритов, кварца.

Алмазные отрезные круги применяются для высокоточной резки твёрдого сплава, технической керамики, цветных металлов, кварцевого стекла, ферритов, кварца.

Для хонингования используют бруски 2-х типов: БКв — квадратные, БП — плоские. Размеры: длина от 15 до 200 мм ширина и высота от 2 до 80 мм.

Для хонингования используют бруски 2-х типов: БКв — квадратные, БП — плоские. Размеры: длина от 15 до 200 мм ширина и высота от 2 до 80 мм. В массовом и крупносерийном производствах преимущественное применение имеет ковка в штампах, а в мелкосерийном и единичном — свободная ковка.

В массовом и крупносерийном производствах преимущественное применение имеет ковка в штампах, а в мелкосерийном и единичном — свободная ковка.

Штамповкой можно получать очень сложные по форме изделия, которые невозможно получить приемами свободной ковки.

Штамповкой можно получать очень сложные по форме изделия, которые невозможно получить приемами свободной ковки. Закрытый штамп может иметь две взаимно перпендикулярные плоскости разъема. При штамповке в закрытых штампах необходимо строго соблюдать равенство объемов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше требуемого. Отрезка заготовок должна обеспечивать высокую точность.

Закрытый штамп может иметь две взаимно перпендикулярные плоскости разъема. При штамповке в закрытых штампах необходимо строго соблюдать равенство объемов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше требуемого. Отрезка заготовок должна обеспечивать высокую точность.

При

При.jpg) su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь — 161.97.168.212 (0.037 с.)

su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь — 161.97.168.212 (0.037 с.)